- Олово (до 0,001%).

- Свинец (до 0,007%).

- Кадмий (до 0,003%).

- Железо (до 0,1%).

- ЦАМ 4-1 ГОСТ 19424-97.

- ЦАМ 4-3 ГОСТ 19424-97.

- ЦАМ 9-1,5 ГОСТ 21438-95.

- ЦАМ 10-5 ГОСТ 24438-95.

- Литейные сплавы. Сюда в первую очередь относят ЦАМ 4-1 и 4-3. Данные марки отличаются повышенными литейными свойствами. Значение их жидкотекучести и усадки позволяет получать тонкостенные (до 0,5 мм) отливки сложной формы. Основной способ изготовления таких заготовок – это литье под давлением.

- Антифрикционные сплавы (ЦАМ 9-1,5 и 10-5) выделяются пониженным коэффициентом терния, чье значение достигает порядка 0,007 единиц.

- Деформируемые сплавы ЦАМ обладают повышенной пластичностью и пониженной красноломкостью, что позволяет их обрабатывать давлением. Помимо этого, они также хорошо поддаются обработке резанием.

- Наибольшее применение ЦАМы получили в сфере автомобилестроения. Из них производят тонкостенные корпуса карбюраторов и насосов, решетки радиаторов и элементы гидравлического тормоза.

- Подшипниковая промышленность использует сплав как материал для изготовления подшипников скольжения и монометаллических вкладышей.

- В текстильном производстве, по причине способности сплавов хорошо передавать сложные оттенки, изготовляют застежки на молнии, кнопки и пуговицы.

- В пищевой промышленности сплав можно встретить в качестве материала деталей холодильников, посудомоечных машин и прочей бытовой техники.

- Из ЦАМ производят спусковой механизм стрелкового оружия.

- Дверная фурнитура: ручки, петли, элементы замков и прочее.

- Рыболовные снасти: катушки, элементы удочек и т.д.

- Все чаще можно встретить ЦАМ в часовых механизмах.

- Всевозможная сувенирная продукция и игрушки.

- В конструкциях космических аппаратов, морских судов и самолетов.

- Для изготовления различных деталей для станков и машин.

- Для изготовления уличных табличек, дорожных знаков.

- литье несколькими способами, включая классическое и под давлением;

- составляющая при изготовлении типографских листов;

- антифрикционные соединения.

- корпуса различных приспособлений, в частности карбюраторов;

- узлы тормозной гидравлики;

- решетки систем охлаждения;

- декоративные компоненты.

- Лом ЦАМа (автомобильный) — 72 рубля за килограмм;

- Лом ЦАМа (не автомобильный) — 25 рубля за килограмм.

- объем — чем больше, тем дороже;

- форма — пластины, подшипники, прочие мелкие детали;

- состояние — наличие дефектов, царапин.

- медь: 0,10 % макс.;

- магний: 0,8-1,0 %;

- марганец: 0,10 % макс.;

- кремний: 0,15 % макс.;

- железо: 0,15 % макс.;

- хром: 0,06-0,20 %;

- цинк: 6,5-7,5 %;

- олово: 3,5 % макс.;

- титан: 0,10-0,20 %;

- другие: 0,05 % каждого, 0,15 % в сумме макс.;

- алюминий: остальное.

- прочность на растяжение: 290 МПа;

- предел текучести: 260 МПа;

- относительное удлинение: 1,5 %;

- модуль упругости: 71,0 ГПа.

- плотность: 2,823 г/см3;

- температура ликвидус: 645 ºС;

- температура солидус: 605 ºС.

- выдержка при 180 ºС в течение 3-5 часов;

- охлаждение вне печи на спокойном воздухе.

- выдержка при 205 ºС в течение 6 часов;

- охлаждение вне печи на спокойном воздухе.

- выдержка при 580-595 ºС в течение 6 часов;

- охлаждение вне печи на спокойном воздухе до комнатной температуры;

- старение путем выдержки в течение 3 часов при температуре 130 ºС;

- охлаждение на спокойном воздухе.

Цинк и его сплавы. Структура и свойства чистого цинка. Сплавы цинка. Припои, страница 2. Цинк алюминий медь

Сплав ЦАМ - состав, свойства, применение

Как материал сплав ЦАМ был разработан почти 100 лет назад. Точное имя человека (или группы лиц), сделавшего это, неизвестно. Но мы знаем, что он был сотрудником американской компании the New Jersey Zinc Corporation. С каждым годом ЦАМ открывает для себя новые способы применения в производстве, вытесняя с рынка своих давних конкурентов: алюминий и латунь.

Состав сплава ЦАМ

Это разновидность цинкового сплава, основными легирующими элементами которого является алюминий и медь. Сама аббревиатура ЦАМ расшифровывается как цинк-алюминий-медь. Цифры, указанные после названия сплава, обозначают процентное содержание металлов. Так обозначение ЦАМ 4-1 говорит, что сплав включает в себя пр имерно 4% алюминия, 1% меди и 95% цинка. Также ЦАМ всегда содержат в своем составе небольшое количество (до 0,1%) магния.

Цинк представляет собой пластичный металл серебристого цвета и белого оттенка. Достаточно хрупок. Отличается пониженной температурой плавления, высокой жидкотекучестью и низкой стоимостью. Является основой для ЦАМ.

Алюминий сокращает растворимость железа в сплаве, что благоприятно воздействует на механические и литейные характеристики ЦАМа. Помимо этого, алюминий уменьшает влияние зональной ликвации. Способствует измельчению зерна.

Медь вводят в сплав с целью увеличения его прочностных характеристик. Один процент меди повышает значение твердости ЦАМ примерно на 7%. Обратной стороной данного легирования является ухудшение коррозионностойких и пластичных свойств сплава.

Магний – компонент, отвечающий за сдерживание ЦАМом зарождения очагов коррозии, включая самую худшую ее разновидность – мелкозернистую. Также он замедляет процессы старения в сплаве. Чрезмерное легирование ЦАМа магнием (свыше 0,1%) приводит к ухудшению пластичности, прочности и появлению признаков красноломкости.

Помимо основных элементов сплав включает в себя компоненты, отрицательно влияющие на его свойства – вредные примеси. Причиной этому служит несовершенство технологии выплавки и чистота применяемой шихты. Наиболее часто встречаемые примеси – это:

Попадание данных металлов с ЦАМ приводят к снижению механических характеристик, жидкотекучести и повышает склонность к образованию трещин.

Металлургия предлагает свыше 25 разновидностей ЦАМа, но наибольшее распространение среди них получили такие марки как:

Физические свойства

Плотность ЦАМ равна 6700 кг\м3. Температура плавления колеблется в пределах 380-387 градусов в зависимости от марки сплава. Кипеть ЦАМ начинает при температуре в 710 С

Цинковый сплав хорошо проводит тепло. Коэффициент теплопроводности составляет 110 ВТ\м*К. Имеет незначительный коэффициент линейного расширения. При повышении температуры на 20 градусов длина бруска из ЦАМа увеличивается на 27,7 мкм.

Механические свойства

Прочность ЦАМ по своему значению сравнима с прочностными характеристиками стали 20. Временное сопротивление разрыву равно 245 МПа. Деформироваться начинает при нагрузке в 120 МПа. Твердость сплавов по шкале Бринелля составляет 95-100 единиц.

Пластичные свойства сильно зависят от количественного содержания легирующих элементов в составе. Исходя из их содержания относительное удлинение на растяжение может колебаться от 0,4 до 1,0%.

Химические свойства

Сплавы ЦАМ отличаются хорошей сопротивляемостью к образованию коррозии. Хотя обязательным условием при этом должно быть предварительное нанесение на их поверхность гальванических покрытий. Активно взаимодействует с большинством кислот и щелочей.

ЦАМы не вступают в химические реакции с такими химическими элементами как азот, углерод, водород, бор и кремний. Инертен к аммиачной среде при температуре до 480 градусов.

Технологические свойства

В зависимости от технологического назначения ЦАМ делятся на следующие категории:

ЦАМы относятся к третьей группе свариваемости. Получить качественный сварной шов для данного сплава весьма проблематично Одним из таких вероятных способов является использование аргонодуговой сварки с медной или алюминиевой присадкой при постоянном токе.

Также одним из достоинств цинковых сплавов является возможность доводки поверхности. ЦАМы хорошо подаются полированию и не отличаются склонностью к образованию зазубрин и заусенцев.

Область применения

Все вышеперечисленные характеристики позволили ЦАМ получить широкое распространение в разного рода производстве. Среди них выделяются следующие:

Способ получения ЦАМ

Цинко-алюмино-медные сплавы выплавляются в специальных низкотемпературных печах. На производство поставляются в виде чушек. Их химический состав, размеры и вес регулируется государственным стандартом ГОСТ 19424-97.

Для уменьшения содержания вредных примесей и соответственно улучшения механических характеристик сплав предварительно подвергают рафинированию – очищению. Наиболее простой способ – это отстаивать расплав в течение нескольких суток. За данное время нежелательные включения всплывут вверх по причине разности плотностей элементов. После этого следует удаление их с зеркала металла.

Оцените статью:Рейтинг: 0/5 - 0 голосов

prompriem.ru

Как отличить алюминий от других металлов

Один из самых «бородатых» анекдотов студентов – химиков: «Алюминий – это такое железо, только легкое». Ну а если серьезно, элемент периодический системы №13 – самый легкий металл, который может существовать в чистом виде в воздушной атмосфере. Относительную химическую инертность обеспечивает тончайшая пленка, состоящая из оксида и гидроксида, которая пассивирует поверхность и предотвращает дальнейшую реакцию с атмосферным кислородом или слабыми растворами щелочей и кислот.

Где можно найти алюминиевый лом?

Знакомые с детства алюминиевые кастрюли столовые приборы, и даже фольга от шоколадки – далеко не полный перечень изделий, которые изготавливаются из алюминия. Во времена СССР цена алюминиевых изделий никак не соответствовала его реальной стоимости, что формировало ошибочное мнение о дешевизне этого материала. В любом гараже или сарае найдутся десятки алюминиевых предметов: оконная фурнитура, старые алюминиевые радиаторы, детали велосипедов, походные чайники и котелки, остатки кабеля – перечислять можно долго. Из-за бесхозяйственности 80-90-х годов на промышленных свалках можно найти даже целые чушки товарного алюминия.

Для народного хозяйства этот металл имеет стратегическое значение. Промышленное получение осуществляется методом электролиза расплава, что связано с огромными энергозатратами. Переработка вторичного сырья гораздо дешевле (экономия электроэнергии до 75%, сокращение вредных выбросов в атмосферу – до 90%), кроме того, этот металл можно переплавлять многократно без ухудшения физических свойств. Алюминиевый лом без ограничений покупается почти во всех пунктах приема металлолома и стоит намного дороже, чем лом черных металлов. После приема производится дальнейшая сортировка, после которой вторичное сырье подвергается классификации с присвоением класса, группы и сорта. Общее количество разновидностей алюминиевого вторичного сырья превышает 20 наименований.

Физика и химия вещества

Из школьного курса химии известно, то алюминий – металл серебристо-белого цвета, обладающий низкой плотностью, высокой тепло- и электропроводностью. На воздухе покрывается защитной пленкой, которая легко растворяется в горячих растворах щелочей и кислот, некоторые его соединения обладают амфотерными свойствами. Даже на основе таких поверхностных сведений можно предложить несколько способов, как отличить алюминий от других металлов.

Главное отличие от нержавейки, железа, олова, свинца и других металлов, наиболее часто сдаваемых в металлолом, – низкая плотность, определить которую можно и в домашних условиях. Для этого понадобится мерный цилиндр и кухонные весы с точностью взвешивания до 1 грамма. Методика проста и не требует специальных знаний: предварительно взвешенную деталь из исследуемого материала опускаем в мерный цилинр, заполненный водой, и отмечаем изменение положения мениска жидкости. Далее делим массу детали на ее объем, равный разности уровня воды в цилиндре, и получаем плотность. Если получилось значение, близкое к 2,7 г/мл, то с высокой долей вероятности деталь сделана из алюминия.

В классической химии качественной реакцией на алюминий является проба с соляной кислотой и гидроксидом аммония. Если растворить алюминиевый образец в 10%-ом растворе соляной кислоты, а затем добавить обычный нашатырный спирт, то выпадет осадок Al(OH)3↓.

Внимание: реакция сопровождается бурным газообразованием (выделение водорода), поэтому необходимо соблюдать технику безопасности (защитные очки, перчатки, фартук).

Простейший способ, как отличить алюминий от железа – магнитная проба: алюминиевые детали не будут притягиваться к магниту. Однако, этот эффект является необходимым, но не достаточным подтверждением того, что исследуемый образец изготовлен из алюминия, поскольку парамагнитными свойствами обладают как алюминиевые сплавы, так и некоторые цветные металлы. Далее показан опыт с магнитом на маятнике и листом алюминия (в случае отсутствия магнетизма маятник бы не остановился по-середине и, по энерции, продолжил колебаться).

Отличие от дюраля

Несведущему человеку с первого взгляда достаточно сложно идентифицировать эти материалы, максимально точный результат можно получить лишь в химлаборатории. Предварительное заключение можно сделать, воспользовавшись советами, которыми делятся специалисты на профессиональных форумах. В паре алюминий/дюраль первый будет издавать высокий звон при ударе, не ломается при сгибании, а после снятия стружки поверхность блестит, как у серебра (кстати, спутать эти металлы практически невозможно, так как серебро отличается гораздо большим удельным весом). На изломе алюминий дает мелкозернистую структуру; при сверлении стружка отходит легко, не липнет на сверло.

Определить различия можно и химическими методами. Если исследуемый образец поместить в раствор азотной кислоты, а через некоторое время (2-3 часа) нейтрализовать его раствором щелочи (подойдет и обычная питьевая сода), то в случае чистого алюминия выпадет полупрозрачный белый осадок, а медь в дюрале придаст осадку голубоватый оттенок.

Отличие от ЦАМ

Сложности при идентификации этих материалов возникают довольно часто, так как ЦАМ – сплавы из трех металлов (цинк, алюминий, медь) внешне очень похожи на чистый металл. Достоверный способ определения - с помощью перекиси водорода, 20%-ого раствора сульфида натрия или 10%-го раствора медного купороса: при нанесении нескольких капель любого их вышеперечисленных реагентов на заточенную поверхность (свежий срез) алюминий останется серебристо-белым, а ЦАМ потемнеет.

Отличие от нержавейки

Отличить эти материалы можно в домашних условиях всего за несколько минут. В первую очередь стоит обратить внимание на внешние различия: алюминиевая поверхность на ощупь более шершавая и матовая, нержавейка всегда хорошо блестит, даже если образец не отполирован. Нержавеющая сталь тоже не притягивается магнитом, но изделия из нее существенно тяжелее алюминиевых (плотность выше минимум в три раза). Далее делаем пробу «на нож» - на поверхности алюминия останется след, а нержавейка из-за высокой твердости останется неповрежденной. Можно также провести деталью по белой бумаге: алюминиевый образец оставит серый след, в то время как след от нержавеющей стали останется бесцветным. Специалисты по металлообработке предлагают еще один простой способ – распилить образец болгаркой. Нержавеющая сталь даст много искр, от алюминия искры не летят.

Отличие от других цветных металлов

Несмотря на то, что свойства металлов в основном идентичны, у каждого элемента есть свои отличительные особенности, по которым можно легко отличить металл от алюминия. Так, медь обладает ярким красноватым оттенком, золото – желтым цветом, свинец – очень высокой плотностью и хрупкостью, олово – высокой пластичностью, серебро – ярким блеском, железо и его сплавы – магнитными свойствами. При необходимости достоверную информацию можно найти в специальной справочной литературе или на профессиональных тематических форумах.

Стоит отметить, что все вышеперечисленные методы являются лишь оценочными и приблизительными: точный химический состав металлолома определят специалисты аккредитованной лаборатории. На все вопросы по теме алюминиевого лома ответят специалисты пунктов приема металлов.

blizkolom.ru

Как называется сплав алюминия с медью? Производство сплавов металлов на основе меди и алюминия

Одним из самых распространенных металлов на Земле считается алюминий. Его еще называют «летающим металлом». Несмотря на то, что в природе он не встречается в чистом виде, его можно найти во многих минералах. А самый распространенный сплав, который используется для производства множества деталей и конструкций, – это дюралюминий (дюраль).

Его изобрел немецкий ученый Альфред Вильм, который работал на заводе Dürener Metallwerke AG (город Дюрен). Он определил, что сплав алюминия с медью обладает намного более лучшими характеристиками, чем сам металл в чистом виде.

Группа высокопрочных сплавов

На самом деле дюралюминий – это целая группа сплавов, в которых основным компонентом является алюминий, а его легирующими элементами – медь, цинк, марганец, магний. Но в целом их характеристика определяется не только составом, но и способом термообработки. В 1903 году впервые было обнаружено, что в процессе старения сплав алюминия с медью становится еще более прочным и твердым.

Как выяснилось позже, это объясняется тем, что когда после закалки металл находится несколько дней при комнатной температуре, его перенасыщенный твердый раствор распадается, а это, в свою очередь, сопровождается упрочнением материала.

Процесс старения и возврат к предыдущему состоянию

Как уже было сказано ранее, старение металла – важный процесс, который обуславливается структурными превращениями, вызывающими изменения физических и механических свойств. Оно может быть естественным и искусственным. В первом случае сплав выдерживают несколько суток при комнатной температуре.

При искусственном старении время обработки сокращается, но при этом увеличивается температура. Для того чтобы вернуть сплав к предыдущему состоянию, его необходимо на несколько секунд нагреть до 270 градусов и затем быстро остудить.

Производство алюминия

Для того чтобы изготовить сплав алюминия с медью, необходимо высокотехнологичное оборудование и, конечно же, сам металл. Его добывают из бокситов. Это горная порода, которую необходимо измельчить, добавить в неё воду и обработать паром под большим давлением. Таким образом из глинозема отделяют кремний. Затем густую массу помещают в специальную ванну с расправленным криолитом. Содержимое нагревают до 950 °С и через него пропускают электрический ток в 400 кА.

Это позволяет разорвать связь между атомами кислорода и алюминия. В результате последний оседает на дно в качестве жидкого металла. Так из жидкого алюминия делают отливки. Теперь металл полностью готов к механической обработке. Однако для того чтобы повысить его прочность, необходимо в него добавить легирующие элементы и таким образом получить высококачественный сплав алюминия с медью.

Производство дюрали

В общей сложности все алюминиевые сплавы делятся на две группы: литейные и деформированные. Процесс их производства зависит именно от того, какой вид должен получиться в конечном итоге. Кроме того, способ изготовления также зависит и от требуемых характеристик.

Для производства дюраля алюминиевые слитки расплавляют в электрической печи. Интересно, что это один из немногих металлов, который можно переводить из твердого состояния в жидкое и наоборот множество раз. Это не повлияет на его характеристики. В расплавленный алюминий по очереди добавляют медь и другие легирующие элементы, такие как марганец, железо, магний. Очень важно соблюдать процентное соотношение: 93% алюминия, 5% меди, остальные 2% приходятся на другие легирующие элементы.

Закалка и отжиг дюраля

Обязательным для такого сплава является процесс закалки. Время выдержки для небольших деталей составляет всего несколько минут, а температура - около 500 °С. Сразу после процедуры дюраль получается мягким и вязким. Он легко поддается деформации и обработке. Спустя некоторое время сплав твердеет и его механические свойства повышаются. Если превысить порог температуры, происходит окисление и материал теряет свои характеристики. После закалки его необходимо медленно остудить в прохладной воде.

Итак, вы уже знаете, как называется сплав алюминия с медью. Он нередко поддается деформации: холодному прокату, вытяжке, ковке. При этом возникает так называемая нагартовка. Это процесс, в ходе которого в структуре металла происходит передвижение и размножение дислокаций. В итоге сам сплав меняет свою структуру, становится более твердым и прочным. При этом снижается его пластичность и ударная вязкость. Для того чтобы деформации проходили более легко и нагартовка не разрушала металл, используют отжиг. Для этого сплав нагревают до 350 °С и затем остужают на воздухе.

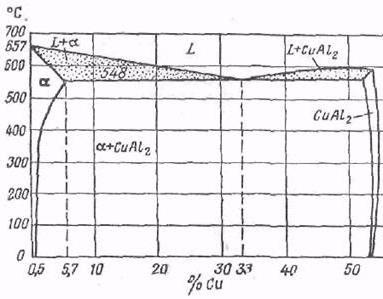

Диаграмма состояния сплава (алюминий и медь)

Для того чтобы наиболее четко описать взаимодействие компонентов дюраля в твердом и жидком состоянии, а также объяснить характер изменения свойств сплава, используют диаграмму состояний.

Из неё видно, что наибольшая растворимость Cu в сплаве с алюминием наблюдается при температуре 548 °С и при этом она составляет 5,7 %. При повышении температуры она будет увеличиваться, а при понижении – уменьшаться. Минимальная растворимость (0,5 %) будет наблюдаться при комнатной температуре. Если же дюраль закалить выше 400 °С, он станет твердым однородным раствором – α.

Во время данного процесса будет происходить распад твердого раствора. Очень необычно ведёт себя сплав алюминия и меди, формула которого - CuAl2. Процесс сопровождается выделением избыточной фазы А1. Такой распад протекает в течение длительного времени. Это и есть то естественное старение, о котором мы уже ранее упоминали.

Свойства сплава

Легирование металла теми или иными элементами позволяет повысить его характеристики. Вы запомнили, как называется сплав алюминия с медью? Какими же свойствами он обладает?

Сам по себе алюминий очень легкий, мягкий и совершенно непрочный. Он растворим в слабо концентрированных щелочах и кислотах. Добавив к алюминию медь и магний, можно получить уже достаточно прочный сплав. Его эксплуатационные параметры достаточно легко улучшить – просто нужно оставить его полежать при комнатной температуре. Так, эффект старения увеличивает прочность дюраля, о чём мы говорили выше.

Сам по себе алюминий достаточно легкий. Незначительный процент меди не утяжеляет сплав. Еще одна положительная характеристика – это возможность многократно переплавлять сплав. При этом он не будет терять своих свойств. Единственное, что необходимо, так это после отливки дать ему «отдохнуть» пару суток.

Недостатком дюралюминия является его низкая коррозионная стойкость. Поэтому чаще всего такой материал покрывают чистым слоем алюминия или же красят лаками и красками.

Алюминиевые сплавы и их применение

Впервые дюраль был использован для изготовления дирижаблей. Легкость и прочность этого материала позволила создать отличный летательный аппарат. Для этого применялась марка Д16т. В настоящее время сплавы с алюминием, цинком, медью и другими легирующими элементами широко используются в космонавтике, авиации и иных областях машиностроения.

Так, например, использование дюралюминия при изготовлении авто может значительно снизить его вес и стоимость, но при этом оно будет достаточно прочным.

В общем, можно отметить, что ассортимент данного сплава достаточно широк: трубы, проволоки, листы, ленты, прутки и литые детали разных форм. Одной из самых востребованных и распространенных марок по-прежнему считается Д16т. Маленькая буква «т» в конце маркировки означает, что сплав закаленный и естественно состарился. Он используется:

Название сплава алюминия и меди должен знать каждый. Дюраль используется и в нефтяной промышленности. Так, специальные трубы, изготовленные из него, могут обеспечить эксплуатацию скважины в течение 6-7 лет.

Как называется сплав алюминия и меди, запомнить легко. Итак, мы рассказали, каким свойствами он обладает и где применяется. Он с легкостью может заменить стальной прокат, в особенности если необходимо сделать конструкцию маловесной.

fb.ru

Лом ЦАМа - описание, цены

Представление о том, что такое ЦАМ можно получить, расшифровав аббревиатуру: Цинк, Алюминий, Медь. Они объединяются в едином сплаве, изделия из которого становятся интересным объектом для скупщиков металлолома. Сплав ЦАМ в мире имеет обозначение Zamak или Zamac.

Встречается несколько видов ЦАМа с различной маркировкой, например, аббревиатура плюс цифровые значения 3-4 или 10-16, что означает соответственное содержание алюминия и меди в сплаве, остальное цинк.

ЦАМ – кому и где интересен

В зависимости от точного количественного вхождение каждого компонента, цинковые смеси металлов классифицируют по способу их получения или предназначения:

Лом ЦАМа — корпуса карбюраторов

Цинковые сплавы, полученные обычным литейным способом, нашли применение в автомобильной промышленности, из них изготавливают:

Для производственных целей наибольший интерес вызывают два вида ЦАМа с маркировками 9-1.5 и 10-5. Это антифрикционные сплавы, заменяющие в некоторых видах оборудования детали из бронзы. При таком выгодном практическом применении, цена на соединения цинка с алюминием и медью значительно ниже, чем на бронзу любого вида. Поэтому лом ЦАМа особенно интересен для скупщиков.

Литой корпус из ЦАМа

Иногда к цифровой маркировке идет буквенное обозначение, которое также отмечает чистоту металлов, входящих в соединения металлов. Кроме того, композитный сплав может содержать марганец, но его добавление минимально, едва достигает 0.1 %.

Бытовое использование ЦАМа распространяется на детали холодильников, пищевое оборудование. Из него изготавливают элементы часов или кассовых аппаратов. При рабочих температурах, не достигающих отметки 1000С, сплав используется в узлах трения: миксерах, блендерах.

Условия приема цинковых сплавов и цены на лом ЦАМа

Лом цама автомобильный

Нетрудно догадаться, что процентное содержание металлов, а также их качество влияют на формирование цены конкретного товара. Дополнительно учитываются такие параметры сдачи лома:

Несмотря на популярность двух основных маркировок ЦАМа, есть пункты приема, где возьмут лом любого состава, особенно актуальна марка 4-1. Это связано с более широкими возможностями конкретного предпринимателя, имеющего договора с гигантами перерабатывающей промышленности.

xlom.ru

Литейные алюминиевые сплавы с цинком и магнием

Алюминиевые сплавы бывают деформируемыми и литейными. Исходные слитки деформируемых сплавов подвергают обработке методами обработки металлов давлением — прокатки, прессования (экструзии) или ковки.

И деформируемые, и литейные алюминиевые сплавы имеют, в принципе, одни и те же легирующие элементы. Однако в деформируемых сплавах их содержание намного меньше, чем в литейных. Основными легирующими элементами являются магний, медь, кремний и цинк. Другие легирующие элементы — вспомогательные и модифицирующие — применяют для улучшения физических и механических свойств отливок из литейных алюминиевых сплавов.

Литейные сплавы алюминий-цинк-магний

Алюминиевые литейные сплавы, легированные цинком и магнием, термически упрочняются в процессе обычного вылеживания, то есть естественного старенения. При этом максимальная прочность достигается через 20-30 суток после разливки и при выдержке при комнатной температуре. Это процесс упрочнения может быть ускорен искусственным старением.

В принципе для достижения оптимальных свойств эти сплавы не требуют высокой температуры нагрева под закалку и резкого охлаждения как другие термически упрочняемые сплавы, например, сплав алюминий-медь и алюминий-кремний-магний. Однако из-за проблем в этих сплавах с микросегрегацией фазы магний-цинк обычно их подвергают быстрому затвердеванию.

Алюминиевые литейные сплавы серии 7хх.х

По американской классификации эти сплавы относятся к серии 7хх.х. Они имеют прочностные свойства от средних до высоких. Путем отжига обеспечивается хорошая стабильность размеров. Эвтектическая точка сплавов этой группы является высокой, что благоприятно для деталей, которые подвергаются пайке. Эти сплавы имеют хорошую механическую обрабатываемость. Для них характерна высокая коррозионная стойкость при некоторой склонности к коррозии под напряжением. Их не рекомендуют для применения при повышенных температурах. Прочностные свойства этих сплавов повышаются при комнатной в течение нескольких недель после разливки в результате упрочнения по механизму выделения вторичной фазы. Этот процесс продолжается и после нескольких недель, но уже с уменьшающейся скоростью. К сплавам 707.0, 771.0 и 772.0 могут применяться термические обработки типа Т6 и Т7.

Литейные свойства

Литейные свойства литейных алюминиевых сплавов системы алюминий-цинк-магний весьма посредственные. Поэтому для получения хороших отливок требуется жесткий контроль условий затвердевания. Чтобы предотвратить усадочные дефекты применяют охлаждение с умеренными и высокими температурными градиентами. Чаще для этих сплавов применяют литье в песчаные формы, а при литье в постоянные формы можно столкнуться со значительными трудностями.

Литейный алюминиевый сплав 771.0

Химический состав

Формула сплава: 7Zn-0,9Mg-0,13Cr

Химический состав:

Свойства: механические и физические

Типичные механические свойства (Т5):

Физические свойства:

Термическая обработка

Этот сплав можно термически обрабатывать на состояния Т2, Т5, Т51, Т52 и Т71

Термическая обработка на состояние Т5:

Термическая обработка на состояние Т51:

Термическая обработка на состояние Т6:

Механическая обработка

Сплав 771.0 в состоянии Т5 имеет хорошую стабильность и обрабатываемость резанием. Его можно фрезеровать в 5 раз быстрее, а сверлить в 2 раза быстрее, чем такие сплавы как 356.0 и 319.0.

Сварка

Может свариваться газовой дуговой сваркой вольфрамовым или металлическим электродом с применением алюминиевого сварочного сплава 5356. В зависимости от термического состояния отливки после сварки может возникнуть необходимость специальной термической обработки.

В состоянии Т5 сварку не производят. Для последующей сварки производят термическую обработку на состояние Т51.

Фазовая диаграмма алюминий-цинк

Фазовая диаграмма алюминий-цинк

Источник: Aluminum and Aluminum Alloys, ASM International, 1996

aluminium-guide.ru

Сплавы ZAMAK (ЦАМ) - Слесарное дело

ZAMAK (русский аналог: ЦАМ) – это семейство литейных цинковых сплавов, предназначенных для литья под давлением. Название сплавов представляет собой немецкую аббревиатуру, образованную из первых букв названий легирующих металлов сплава: Zink (цинк) + Aluminium (алюминий) + Magnesium (магний) + Kupfer (медь). Русское название аналогичных материалов (ЦАМ) составлено из первых букв русских названий легирующих элементов: цинк + алюминий + медь. Наиболее ходовые в наши дни сплавы ZAMAK марок ZL0400, ZL0410 и ZL0430 были разработаны в 1930-е годы одновременно с изобретением технологии литья цинка под давлением. С тех пор их состав почти не изменился. Все сплавы этого семейства содержат 4 % алюминия. Другими легирующими элементами являются медь (1-3 %) и магний (0,035-0,06 %).

ZAMAK (русский аналог: ЦАМ) – это семейство литейных цинковых сплавов, предназначенных для литья под давлением. Название сплавов представляет собой немецкую аббревиатуру, образованную из первых букв названий легирующих металлов сплава: Zink (цинк) + Aluminium (алюминий) + Magnesium (магний) + Kupfer (медь). Русское название аналогичных материалов (ЦАМ) составлено из первых букв русских названий легирующих элементов: цинк + алюминий + медь. Наиболее ходовые в наши дни сплавы ZAMAK марок ZL0400, ZL0410 и ZL0430 были разработаны в 1930-е годы одновременно с изобретением технологии литья цинка под давлением. С тех пор их состав почти не изменился. Все сплавы этого семейства содержат 4 % алюминия. Другими легирующими элементами являются медь (1-3 %) и магний (0,035-0,06 %).

Для специальных целей, таких как сверхтонкостенное литьё или производство отливок с особыми свойствами поверхности, в последние годы были разработаны новые сплавы для литья под давлением (например, Superloy®).

В настоящее время более 95 % цинковых сплавов перерабатывается методом литья под давлением с горячей камерой прессования. В отличие от литья под давлением с холодной камерой прессования, при этой технологии пресс-поршень и камера прессования, образующие механизм впрыска расплава, погружаются в плавильный тигель с жидким металлом. Однако такой способ литья пригоден лишь для сплавов, имеющих низкую температуру плавления. Другие известные технологии (центробежное литьё, литьё в кокиль и в песчаные формы, литьё под давлением с холодной камерой прессования) применяются редко.

До 1997 года применительно к сплавам ZAMAK в каждом государстве ЕС действовали соответствующие национальные стандарты. Так, в Германии в отношении них силу имел стандарт DIN 1743 (часть 1: «Цинковые сплавы», часть 2: «Цинковые отливки, получаемые методом литья под давлением»). Однако после вступления в силу европейских стандартов EN 1774 («Цинковые сплавы») и EN 12844 («Цинковые отливки, получаемые методом литья под давлением») различия в маркировке цинковых сплавов и их химических составах были упрощены и унифицированы.

Наиболее распространенными марками сплавов ZAMAK являются:

1) ZL0400 / ZL3 / ZnAl4 – цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al и 0,035–0,06 % Mg.

(Другие обозначения для этой марки:

– для сплавов: Z400, Zamak 3, AG 40A, Z33521, Z33520

– для отливок: ZP3, ZP0400, Zamak 3, ZnAl4, AG 40A.)

2) ZL0410 / ZL5 / ZnAl4Cu1 – тоже цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al; 0,7-1,1 % Cu и 0,035-0,06 % Mg.

(Другие обозначения для данной марки:

– для сплавов: Z410, Zamak 5, AG 41A, Z35530, Z35531

– для отливок: ZP5, ZP0410, Zamak 5, ZnAl4, AG 41A.)

3) ZL0430 / ZL2 / ZnAl4Cu3 – также цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al; 2,7-3,3 % Cu и 0,035-0,06 % Mg.

(Другие обозначения марки:

– для сплавов: Z430, Zamak 2, AG 43A, Z35540, Z35541

– для отливок: ZP2, ZP0430, Zamak 2, ZnAl4Cu3, AG 43A.)

Эластичность сплавов ZAMAK обеспечивает возможность изготовления тонких и тонкостенных деталей с толщиной стенок даже меньше 1 мм.

Цинковые сплавы тверже алюминиевых и магниевых и сравнимы по твердости с латунью. Чем выше содержание меди в сплаве ZAMAK, тем он тверже. Эта закономерность используется при изготовлении деталей, предназначенных для работы при крайне неблагоприятных нагрузках.

Цинковые сплавы для литья под давлением очень хорошо поддаются механической обработке, что обеспечивает высокое качество готовых изделий.

Данный сплав применяется в промышленности менее века и при этом успешно конкурирует с более «старыми» материалами, такими как латунь и алюминий.

Физические и механические свойства сплавов ZAMAK позволяют изготавливать изделия с точностью до одной сотой миллиметра.

По ударной вязкости при нормальной температуре сплавы данного семейства значительно превосходят алюминиевые и магниевые. Даже при очень низких температурах (около –40 ° C) ZAMAK ведет себя лучше алюминиевого сплава. По силе натяжения цинковые сплавы не менее чем в 4 раза превосходят пластмассы.

Хорошая электрическая и теплопроводность материала делает его идеальным для изготовления радиаторов охлаждения, волноводов и экранирующих оплеток электрических кабелей.

Сплавы ZAMAK находят широчайшее промышленное применение: из них изготавливаются детали строительных конструкций и электронные элементы, оконные рамы, мебельные и автомобильные компоненты.

| Следующая > |

slesario.ru

Цинк и его сплавы. Структура и свойства чистого цинка. Сплавы цинка. Припои, страница 2

Необходимо отметить, что в зависимости от скорости охлаждения первичные зерна η-фазы могут иметь разную травимость. При литье сплавов в подогретую изложницу эти зерна могут окрашиваться в темный цвет. Это связано с тем, что зерна твердого раствора распадаются (вследствие изменения растворимости, меди и алюминия в цинке) и продукты распада травятся сильнее, чем сами кристаллы η. При литье в холодный или несильно подогретый кокиль этот распад практически не идет и зерна η-фазы не подвергаются воздействию травителей и имеют светлую окраску. Кроме этого, с увеличением скорости охлаждения происходит измельчение выделений η-фазы, а также образующихся в сплавах эвтектик.

В сплавах с повышенным содержанием меди (например,сплав Ь) в отличие от предыдущего сплава первично кристаллизуется ξ-фаза, а затем двойная η+ ξ и тройная эвтектика (η+ξ+β).

Микроструктура сплава показана на рис. 154 атласа.

Тройные сплавы цинк-алюминий-медь, так же как двойные |

сплавы цинк-алюминий, подвержены естественному старению.

Эффект старения и в связи с этим изменение в свойствах сплавов зависят от их состава. В некоторых цинковых сплавах изменения протекают в течение длительного времени (несколько лет) и их практически можно не учитывать.

В других сплавах, наоборот изменения проходят так быстро и значительно, что отливки подвергаются короблению и даже самопроизвольному разрушению. Старшие тройных цинковых сплавов, так же как двойных оплаиов Al-Zn, связано со структурными изменениями, происходящими в твердом состоянии. Они сводятся, во-первых, к распаду (β-фазы, и, во-вторых, к распаду твердого раствора η) с выделением кристаллов ξ и β.

Степень и скорость распада зависят от температуры и состава сплавов. Особенно быстро эти процессы проходят в сплавах, богатых алюминием.

Огромное влияние на процессы старения оказывают примеси. Чем чище сплав от примесей, тем выше его свойства при старении и тем меньше изменяются размеры отливок со временем.

Наиболее вредными примесями являются свинец, олово и кадмий.

Рекомендуются следующие предельные содержания отдельных примесей (в процентах) в сплавах цинка с алюминием и медью:

Железа...................... 0,1

Свинца...................... 0,01

Кадмия...................... 0,005

Олова........................ 0,005

Прочих примесей 0,02

Как уже указывалось, положительное действие на цинковые сплавы оказывает магний. Для сплава 4% А1, 3% Си и остальное Zn установлено, что магний увеличивает прочность и способствует замедлению старения в этом сплаве.

Наилучшая прочность сплава получается три 0,05% Mg. Этого количества магния достаточно для того, чтобы задержать процесс распада (β-фазы. Наоборот, увеличение содержания магния (выше 0,2%) ведет к повышению скорости распада. Поэтому в сплавы Zn-Al-Cu специально вводятся небольшие добавки магния (до 0,1 %).

Для литья под давлением наиболее распространен сплав с 4% А1, 3% Си, 0,1% Mg, остальное Zn. Он имеет наиболее высокие механические свойства (σь = 32—38 кг1мм2, δ = 2— 2,5%, Нв=120 кг/мм2) и лучшие литейные качества по сравнению с другими цинковыми сплавами. Он также превосходит все другие сплавы по постоянству свойств.

Тройные цинковые сплавы для литья под давлением получилиприменение в авто- и тракторном строительстве, в машиностроении и аппаратостроении.

Для предохранения от коррозионного разрушения (к которому сильно склонны цинковые сплавы) отливки подвергают никелированию, хромированию или покрывают лаками и красками.

2. Деформируемые сплавы

Состав и свойства некоторых деформируемых цинковых сплавов даны в табл. 52.

Микроструктура большинства этих сплавов была описана выше,за исключением сплавов, богатых алюминием.

В этих сплавах (например, ЦАМ 10-5) первичными выделениями, соглаоно диаграмме (рис. 125, точка с), будут кристаллы (β-фазы, продуктами вторичной и третичной кристаллизации соответственно двойная ((β + ξ) и тройная (β + η + ξ) эвтектики.

Микроструктура сплава показана на рис. 155 атласа.

Цинковые сплавы, содержащие до 15% А1 и до 4% Си, обрабатываются в горячем состоянии прокаткой и прессованием при температуре 200—300°. Эти сплавы после обработки давлением обладают хорошими механическими свойствами, близкими к свойствам латуней.

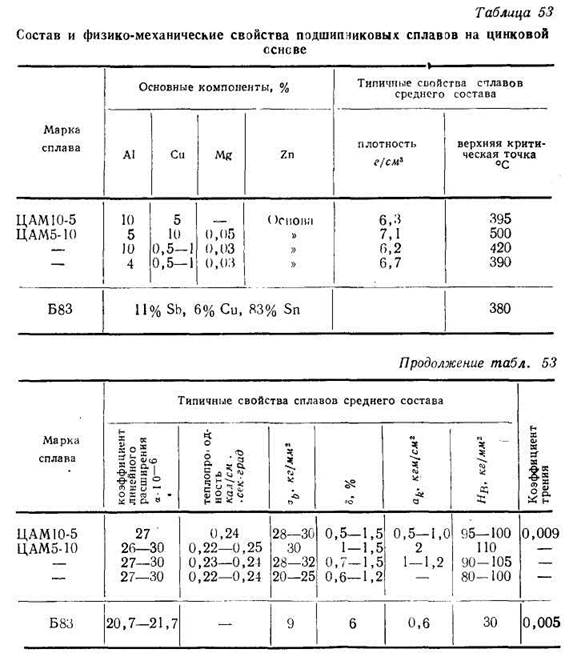

3. Антифрикционные сплавы

Цинковые антифрикционные сплавы известны уже давно. Последние исследования в этой области показали, что наиболее ценными то своим свойствам являются сплавы цинка с медью и с алюминием. Состав и свойства рекомендуемых для промышленного использования сплавов указаны в табл. 53. В этой же таблице для сравнения указаны свойства одного из лучших подшипниковых сплавов на оловянной основе Б83.

Микроструктура некоторых сплавов показана на рис. 155 и156 атласа.

Сплавы цинка с 10% А1 и 5% Си хорошо переносят обработку давлением.

При изготовлении подшипников из цинковых сплавов необходимо учитывать несколько больший коэффициент их линейногорасширения по сравнению с бронзами и баббитами.

Обычно для цинковых сплавов зазор между подшипником и валом делается в пределах 0,12—0,15% от диаметра вала.

4. Припои

Цинковые припои в основном используются для пайки алюминия, магния и их спляпод Для пайки магниевых сплавов хорошо оправдал себя припой, представляющий сплав цинка с 40% кадмия. Этот сплав имеет температуру плавления 266°, предел прочности 10 кг/'мм'2и относительное удлинение 5%.

Припой является заэвтектическим сплавом системы (см. диаграмму состояния рс. 126), структура которого состоит из первичных кристаллов (β-твердого раствора кадмия в цинке и эвтектики (ά + β), где ά—твердый раствор цинка в кадмии.

5. Типографские сплавы

За последние годы цинковые сплавы находят применение в полиграфической промышленности.

Сплавы на основе цинка используются для отливки шрифтовручного и машинного набора, для линотипов и монотипов и других целей.

Состав типографских цинковых сплавов приведён в табл.54.

vunivere.ru