- электроосаждением;

- погружением в расплав;

- электродуговым и газопламенным распылением;

- термодиффузионным методом;

- методом холодного цинкования.

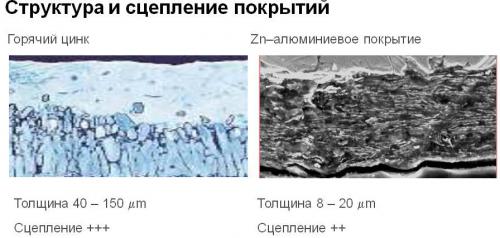

- При горячем цинковании существует опасность понижения твердости стали из-за высокой температуры, в то время как при нанесении цинк-алюминиевого покрытия нет опасности понижения твердости, температура

- Для горячего цинкования небходима сталь более высокого качества. Для цинк-алюминиевого покрытия можно использовать не очень качественную сталь.

- При горячем цинковании существует опасность образования трещин под действием жидкого металла а также водородной хрупкости при травлении (подготовка). При нанесении цинк-алюминиевого покрытия нет опасности образования трещин и водородной хрупкости.

- При горячем цинковании повышается вес изделий из-за большой толщины покрытия, но при цинк-алюминиевом покрытии толщина покрытия значительно меньше.

- При горячем цинковании существует необходимость повторного нанесения резьбы (гайки), а для цинк-алюминиевого покрытия нет необходимости повторного нанесения резьбы, поэтому коррозионная защита лучше.

- Горячее цинкование - это очень энергоемкий процесс, в то время как цинк-алюминиевое покрытие - процесс гораздо менее энергоемкий так как температура сушки значительно ниже.

- Покрытия, содержащие ПТФЭ(тефлон)

- Производство ветрянных турбин

- Замена кадмия

- Эл. соединители, зажимы

- Cтроительная промышленность

- Тяжелое машиностроение, экскаваторы, сельское хозяйство и т.д.

- Сеть водоснабжения

- Нефтехимическая промышленность

- Отрасли нефтегазовой промышленности

- Сектор медицины

- Aвиация / Военная техника

- Прессованные изделия, штамповка

- П-во деталей с требованием высокой точности

- горячее,

- холодное,

- гальваническое,

- термодиффузионное,

- газотермическое,

- цинк ламельное.

- устойчивость к температуре,

- высокая стойкость к коррозии и агрессивным средам,

- нет в составе вредного 6 валентного хрома в отличие от других способов обработки,

- возможность окраски ламельных изделий в разные цвета,

- в разы повышается срок службы изделий.

Подготовительные работы. Поверхность изделия должна быть очищена и обезжирена. Это может достигаться разными способами. Ее моют с помощью моющих средств, протравливают с помощью кислот для создания оксидной пленки. Протравливание помогает цинковому покрытию плотнее соединиться с поверхностью. После протравливания удаляют остатки кислот и высушивают.

Подготовительные работы. Поверхность изделия должна быть очищена и обезжирена. Это может достигаться разными способами. Ее моют с помощью моющих средств, протравливают с помощью кислот для создания оксидной пленки. Протравливание помогает цинковому покрытию плотнее соединиться с поверхностью. После протравливания удаляют остатки кислот и высушивают.- Собственно цинк ламельное цинкование. Для этого подготавливается рабочий раствор – цинк и алюминий расплавляется под воздействием температур в специальных ваннах. После чего изделие опускают на несколько минут в цинк ламельный. Большие изделия обрабатываются при помощи краскопультов распылением.

- Сушка и спекание. Производится в специальных печах сначала при температуре 70 – 80 градусов. Затем температуру повышают до 200 -230 градусов и происходит полимеризация покрытия, которая повышает в разы прочность изделия.

- автомобильная промышленность

- машиностроение для сельского хозяйства,

- строительство,

- химическая промышленность,

- электротехническая промышленность.

ПОКРЫТИЕ СТАЛИ СПЛАВОМ ЦИНК-НИКЕЛЬ. Тип: гальваническое. Цинк покрытие

Антикоррозионные металлические покрытия - методы нанесения составов для холодного цинкования

Если вы когда-либо сталкивались с металлом в промышленности или в быту, то почти наверняка вам знакомо явление коррозии. То есть, ржавления металла.

Многочисленные исследования коррозии позволили разработать ряд методов ее предотвращения. Одним из самых эффективных является метод цинкования.

Химические свойства цинка

Цинкование – это нанесение на металлическую поверхность защитного слоя цинка. Цинк обладает высокой стойкостью к воздействию атмосферного кислорода за счет образования оксидной пленки на его поверхности. Кроме того, электрохимический потенциал цинка выше, чем железа. Это обеспечивает электрохимическую защиту от коррозии: цинк разрушается, а основной металл изделия остается в неизменном виде.

Раньше активно применялись разные материалы антикоррозионной защиты. Но, сегодня цинк лидирует по всем показателям.

В таблице приведены данные о долговечности цинковых покрытий в различных типах атмосферы.

Из таблицы видно, что долговечность цинковых покрытий зависит от типа атмосферы и толщины нанесенного слоя цинка. Покрытия антикоррозионные толщиной в 100 мкм срок службы которых может составлять от 5 до 75 лет. В аналогичных условиях срок службы лакокрасочных покрытий составляет от 0,5 до 7 лет.

Толщина цинкового слоя зависит от метода нанесения покрытия на металлическую поверхность.

Методы нанесения цинкового покрытия

Цинк на поверхность можно нанести:

Выбор того или иного метода нанесения цинка определяется требованиями к покрытию, эксплуатационным факторам, условиям нанесения и экономическим аспектами.

Электроосаждение

Гальваническое цинковое покрытие получается электрокристаллизацией в ванне с раствором цинкового электролита, при этом толщина покрытий не превышает 40-60 мкм, а размер деталей ограничен размером ванны. Этот метод обычно используется для геометрически простых и небольших деталей. Удобен для покрытия мелких деталей в барабанах или для непрерывного покрытия листов и проволоки. Преимуществом электроосаждения является возможность нанесения покрытий заданной толщины с высокой точностью. Недостатком является вредность и непривлекательность производства, необходимость устройства дорогостоящих очистных сооружений.

Горячее цинкование

Горячее цинкование применяется для получения толстых, более долговечных покрытий. Это наиболее распространенный метод цинкования – около 40% мирового производства цинка затрачивается на горячие покрытия для стальных конструкций и изделий. Сущность цинкования горячим методом заключается в том, что изделие,, прошедшее ряд подготовительных операций, погружается в расплав цинка с температурой 450-460 градусов.

Размер изделия, которое подвергается обработке, ограничивается размером ванны, однако техника двойного погружения (сначала одним концом, затем другим) позволяет обрабатывать изделия длинной до 30 метров. Существенным недостатком является то, что толщину покрытия нельзя регулировать.

Электродуговое и газопламенное распыление

Преимущества процесса распыления цинка состоит в том, что оборудование компактно, переносного типа и может быть использовано в любом месте на больших и малых конструкциях. Толщину покрытий можно регулировать от 50 до 500 мкм. Цинк в виде проволоки или порошка расплавляется под действием электрической дуги и пламени газовой горелки и с помощью сжатого воздуха напыляется на поверхность защищаемой конструкции. Процесс неудобен для покрытия внутренних полостей или изделий сложной формы. Покрытия получаются пористыми, но при необходимости поры можно заполнить пропитками или нанесением поверх цинка лакокрасочных покрытий.

Термодиффузионный метод

Смесь из цинковой пыли с мелким песком контактирует с поверхностью при температуре 350-400 градусов. Такие покрытия отличаются равномерностью на изделиях сложной формы, поэтому предпочтительны в том случае, когда требуется определенный допуск по размеру или покрытие полых деталей. Покрытия получаются твердые, с высоким сопротивлением к истиранию.

Метод холодного цинкования технология

Метод холодного цинкования металлоконструкций заключается в нанесении на поверхность цинксодержащего состава. При этом используются техники и оборудование, применяемые при обычных лакокрасочных работах. Технологический процесс холодного цинкования очень экономичен, так как не требует приобретения специального оборудования.

Содержание цинка в покрытиях для холодного цинкования может достигать 95%. После высыхания на поверхности образуется прочное покрытие с высоким содержанием цинка.

Этот метод нашел широкое применение в автомобилестроении, для защиты мостовых конструкций, труб, резервуаров, газопроводов, цистерн.

Метод холодного цинкования достаточно молодой. Он был разработан в 80-х годах двадцатого века в Уральском отделении Российской академии наук.

Холодное цинкование можно осуществлять при наличии небольших дефектов поверхности. Методика нанесения холодного цинкования не требует демонтажа конструкции. Нанесение можно осуществить на поверхность любой формы и размера. Кроме того, холодное цинкование может быть единственным слоем защиты, а может входить в состав комплексной защиты: на покрытие можно наносить лакокрасочные материалы, срок службы такого покрытия увеличивается в несколько раз.

Из краткого анализа методов нанесения цинкового покрытия видно, что оптимальным является метод холодного цинкования.

Краски и грунтовки с содержанием цинка до 96%:

Узнать больше о защитных составах для металла можно у наших специалистов по тел. +7 (343) 351-78-01

centr-zinc.ru

Цинк-ламельные покрытия. Краткий обзор

Автор: Максим Крепак

Цинк-ламельные покрытия обычно выполняют несколько функций. Основная функция цинк-ламельного покрытия заключается в обеспечении коррозионной защиты металлических изделий. С этой задачей данное покрытие справляется значительно лучше аналогов. Демонстрируемая стойкость цинк-ламельных покрытий в соляном тумане превышает 2000 часов. Для сравнения, детали, оцинкованные гальваническими методами, дают красную коррозию уже после 96 часов таких испытаний. По антикоррозионной стойкости к цинк-ламельному крепежу приближается горячеоцинкованный крепёж со стойкостью 850 часов, но в данном случае толщина защитного слоя от 50 мкм и выше против толщины 10-15 мкм цинк-ламельного покрытия.Что такое цинк-ламельное покрытие?

Цинк-ламельное покрытие металла — это слой, состоящий из химически активной смолы с высоким содержанием хлопьев цинка и алюминия. Толщина такого слоя в среднем составляет 10-15 мкм.

Ключевым словом в вышесказанном является слово «хлопья». В нём выражена новаторская идеология данного вида покрытия. Микрохлопья цинка и алюминия укладываются многослойными стопками внахлёст во всех направлениях по горизонтали. Такая укладка хлопьев (чешуек) плюс их склейка связующими веществами обеспечивает плотный непроницаемый для воздуха и влаги электропроводный слой. Другими словами, цинк-ламельное покрытие обладает высокой барьерной и электрохимической (катодной) защитой. В отличие от хлопьев цинка, гранулы сферической формы (это другая идеология) в популярных цинк-наполненных красках не дают такой плотной укладки металла в покрытии и достаточного контакта для обеспечения электропроводности. Чтобы получить сопоставимую коррозионную стойкость, слой краски, заполненный гранулами цинка, должен достигать 80-100 мкм.

Технология нанесения

Технология нанесения цинк-ламельных покрытий и проста, и сложна, одновременно. Простота заключается в малом количестве стадий техпроцесса и конструктивных особенностях необходимого оборудования. Детали нужно обезжирить стандартными методами, сбить окалину/ржавчину (одновременно активировав поверхность металла) в дробемётной машине, высыпать в центрифугу, покрутить, запечь в печи при 230 °С. Сложность, как всегда, кроется в деталях. Вязкость нужно подобрать под свои детали из довольно широкого диапазона рекомендуемых значений, обороты и время центрифугирования для получения нужной толщины покрытия — вообще, исключительно эмпирический процесс. Например, комбинации этих двух переменных позволяют играть толщиной-вязкостью для минимизации слипания шайб.

Подготовка поверхности и соблюдение её чистоты в течение всего технологического цикла — это процесс, весьма чувствительный к внешним факторам. Например, достаточно слегка прикоснуться пальцем к детали, — и, в месте касания, адгезии между покрытием и основой не будет.

Что тогда говорить об остатках масел на деталях, поддонах, корзинах, перчатках, наконец? И многие другие нюансы начинаешь выявлять, только непосредственно занявшись нанесением этого покрытия.

Практическое применение цинк-ламельных покрытий

Исходя из основной функции данного вида покрытий, они (покрытия), в первую очередь, должны применяться там, где противопоказана коррозия. Поэтому основные отрасли, где «цинк-ламель» стала стандартом коррозионной защиты (правда, пока ещё не в России), это автопром, судостроение, электроэнергетика (в части ветрогенераторов как морских, так и сухопутных).

Болты, гайки, шайбы, саморезы, шпильки и прочий крепёж, который не должен быть съеден ржавчиной, — прямые «клиенты» для данной технологии.

Коррозионную стойкость цинк-ламельных покрытий в экстремальных условиях эксплуатации ярко иллюстрирует опыт производителей морских ветрогенераторов. Гарантийный срок защиты от красной коррозии цинк-ламельных шпилек, которыми крепятся лопасти генераторов, составляет 100 лет в режиме эксплуатации (не хранения). Для автопрома разработаны специальные топовые (наружные) слои покрытия, содержащие смазывающие вещества, которые обеспечивают общий коэффициент трения в резьбовых соединениях в довольно узких пределах от 0,12 до 0,15.

Стойкость на истирание цинк-ламельных покрытий меньше, чем у аналогов, но и эту характеристику нельзя назвать слабым местом данной технологии. По требованиям автопроизводителей, количество свинчиваний болтов и гаек должно быть не менее 50. Сколько раз за экономическую жизнь автомобиля мы отвинчиваем колёсные болты? — Столько раз наше покрытие должно выдержать выкручивание-закручивание с помощью ключа.

Важным практическим приложением данной технологии является возможность покрытия крупногабаритных изделий методом распыления. Уже разработаны композиции, которые могут полимеризоваться (застывать) даже при комнатной температуре.

Например, возьмём для рассмотрения какие-нибудь мостовые конструкции или опоры электропередач. Их изготавливают по частям, покрывают цинком, красят и т. д., а потом свозят на место монтажа. На месте монтажа их стыкуют, свинчивают, сваривают и пр. Заметим, что при этом обязательно повреждают антикоррозионное покрытие. А собранный мост в гальваническую ванну не окунёшь для восстановления целостности покрытия.

В нашем же случае, детали, покрытые цинк-ламелью, допускают повреждения, т. к. прямо на месте монтажа специалист, имея запас композиции, застывающей на воздухе, восстановит повреждённые участки. Такой практически неограниченной ремонтопригодностью не обладает ни одно антикоррозионное покрытие.

Качество

Качество цинк-ламельного покрытия, в основном, зависит от двух ключевых факторов: качества наносимой композиции и качества подготовки поверхности детали. Что касается сырья для цинк-ламельных покрытий, то на нашем рынке сейчас доминируют два производителя — Atotech и Dörken MKS. Эти компании-разработчики цинк-ламельных покрытий и технологических процессов уже давно зарекомендовали себя новаторами и экспертами в области коррозионной защиты. Качество исходных материалов от этих компаний стало стандартом для большинства фирм-потребителей цинк-ламельных покрытий в Европе. Если не нарушать технологию приготовления композиций, правильно их наносить и создавать условия для полимеризации, то, можно сказать, качество — гарантировано.

Подготовка поверхности деталей перед нанесением цинк-ламельного покрытия — фактор, который может свести на нет любое высочайшее качество исходного сырья. Если цинк-ламельное покрытие отслаивается от основы, никакие имена и сертификаты качества сырья не помогут. Но подготовка поверхности — это отдельная и весьма ёмкая тема, достойная отдельного обзора. Опираясь на практический опыт работы с цинк-ламельными покрытиями, хочется внести одну небольшую ремарку. Иногда клиенты списывают на качество покрытия нюансы самого изделия, на которое это по крытие наносится. Микронный слой цинк-ламельного покрытия с абсолютной точностью повторяет все мельчайшие детали поверхности изделия. В том числе и дефекты. Другими словами, если резьба болта/гайки до покрытия имеет дефекты, то и с покрытием эти дефекты не дадут качественного свинчивания. Если поверхность имеет каверны и сколы, то и с покрытием ситуация не улучшится. Т. е. нужно уметь разделять: качество самого покрытия и качество изделия с покрытием.

В заключении хочется отметить, что цинк-ламельные покрытия, как и многие другие полезные вещи, не являются панацеей. Да, коррозионная стойкость — «на высоте». Но для кого-то более важна металлическая прочность горячего цинка. Или блестящие хромированные поверхности цинк-ламель пока даже отчасти не может заменить. В общем, в зависимости от того, что от покрытия требуется, таков должен быть и спрос. Цинк-ламельное покрытие — это, в первую очередь, защита от коррозии на десятилетия.

Дата: 14.12.17 Источник: журнал «Крепёж, клеи, инструмент и … »

bervel.ru

Заказать черное цинкование в Екатеринбурге. Срочно. Цены.

Заказать

Есть вопросы? [email protected] // 8-912-044-66-44, 8-953-822-86-85

Пример обозначения цинкового покрытия толщиной 9 мкм с черным хроматированием и промасливанием: Ц9хр.ч.прм

Оптимальный ряд толщин: 6-50 мкм (возможна и большая толщина).

Заказать оцинковку стали с черным хроматированием по ГОСТ 9.305-84 вы можете по телефонам и электронной почте, указанным в разделе "КОНТАКТЫ". Для ускорения расчетов просим воспользоваться специальной формой для on-line заказа. Гарантия на покрытие согласно ОСТ5 Р.9048-96.

Описание покрытия. Цинкование с черным хроматированием является альтернативой химическому оксидированию с промасливанием. В отличие от химического оксидирования оно дает значительно лучшую защиту стали от коррозии, в то же время уступая по этому параметру радужному и оливковому цинку. Применение покрытия с толщиной менее 6 мкм неэффективно, т.к. не обеспечивает необходимой степени защиты. Толщина черного цинка никак не влияет на износостойкость черного внешнего хроматного слоя. Толщина черной хроматной пленки составляет как правило 0,25-1 мкм, содержание шестивалентного хрома в ней колеблется от 80 до 400 мг/м2 . Стойкость черного цинка без промасливания в 5% солевом тумане не превышает 20-60 часов. С промасливанием этот параметр значительно увеличивается.

Микротвердость цинка, наносимого электрохимическим способом, в среднем составляет 490-1180 МПа (50-120 кгс/мм2). Вид пассивации практически не влияет на микротвердость.

Удельное электрическое сопротивление гальванического цинка при температуре 18°С составляет 5,75⋅10-8 Ом⋅м, что несколько больше, чем у металлургического из-за вхождения в состав покрытия углерода и серы из электролита. Следует помнить, что переходное сопротивление цинка может меняться в зависимости от способа пассивации (черная пленка с промасливанием обладает бОльшим переходным сопротивлением, чем бесцветная и радужная).

Допустимая рабочая температура цинкового покрытия - 300°С, выше нее покрытие повреждается.

Достоинства цинкового покрытия стали с черным хроматированием:

а) Покрытие позволяет получить глубокий черный цвет на обрабатываемой стальной поверхности, сравнимый с цветом после химического оксидирования (особенно при дополнительном промасливании).

б) Черное цинкование значительно превосходит по защитным свойствам химическое оксидное покрытие

т.к. является анодом по отношению к стали и защищает ее от коррозии электрохимически при температурах до 70°С. При температурах выше 70оС покрытие становится катодом и защищает сталь лишь механически. Анодный характер защиты цинкового покрытия позволяет защищать стальные изделия даже при наличии повреждений (царапины, поры, сколы).

в) Цинк предотвращает контактную коррозию при сопряжении стальных изделий с деталями из алюминия и его сплавов.

г) Черная оцинковка обеспечивает отличную свинчиваемость резьбовых деталей, однако следует учитывать слабую механическую прочность черной хроматной пленки.

Недостатки цинкового покрытия стали с черным хроматированием:

а) Без промасливания хроматной пленки значительно снижается глубина цвета и ее защитные свойства.

б) Черная хроматная пленка механически сравнительно непрочная на износ.

в) Электрохимическое цинкование вызывает некоторую потерю пластичности стали из-за наводороживания. Сталь с пределом прочности выше 1380 МПа (140кг/мм2) цинкованию не подлежит.

г) Цинковое покрытие обладает повышенной хрупкостью при температурах выше 250°С и ниже минус 70°С.

д) Черное цинковое покрытие имеет низкую химическую стойкость к воздействию продуктов, образующихся при старении органических материалов.

Принимаем заказы на оцинковку как в Свердловской области (Екатеринбург, Алапаевск, Асбест, Березовский, Верхняя Пышма, Верхотурье, Ирбит, Каменск-Уральский, Камышлов, Краснотурьинск, Красноуфимск, Нижний Тагил, Новоуральск, Полевской, Ревда, Реж, Серов, Североуральск и другие), так и по всему Уралу и России (Челябинск, Пермь, Уфа, Тюмень, Казань, Новосибирск, Москва и другие).

Подробнее о цинковании стали:

О ГАЛЬВАНИЧЕСКОМ ЦИНКОВАНИИ (ОЦИНКОВКЕ).

О РАЗЛИЧНЫХ ВИДАХ ПАССИВАЦИИ ЦИНКОВЫХ ПОКРЫТИЙ.

КАК ЗАКАЗАТЬ ЦИНКОВАНИЕ СТАЛИ В ЕКАТЕРИНБУРГЕ?

КОНТРОЛЬ КАЧЕСТВА ПОКРЫТИЙ

ЦИНКОВАНИЕ АВТОМОБИЛЬНЫХ ИЗДЕЛИЙ

zctc.ru

Покрытие сплавом цинк-никель с бесцветным хромитированием

Заказать

Есть вопросы? [email protected] // 8-912-044-66-44, 8-953-822-86-85

Пример обозначения цинк-никелевого покрытия толщиной 12 мкм с бесцветным хромитированием: Ц-Н(84-88)12хр.бцв

Оптимальный ряд толщин: 6-50 мкм (возможна и большая толщина).

Заказать покрытие стали сплавом цинк-никель с бесцветным хромитированием по ГОСТ 9.305-84 вы можете по телефонам и электронной почте, указанным в разделе "КОНТАКТЫ". Для ускорения расчетов просим воспользоваться специальной формой для on-line заказа. Гарантия на покрытие согласно ОСТ5 Р.9048-96.

Описание покрытия. Сплав цинк-никель более термо- и коррозионностоек, чем обычный цинк. Он обладает высокой твердостью и приятным декоративно-матовым внешним видом. Цинк-никелевое покрытие применяется как альтернатива кадмиевым покрытиям. В зависимости от процентного содержания никеля в сплаве меняются свойства покрытия. При содержании никеля в сплаве менее 10% покрытие слабоустойчиво в солевых средах, в то время как при содержании его более 25% - абсолютно устойчиво и может полностью заменить кадмиевое. Однако в этом случае оно перестает быть анодным к стали и защищает ее только механически (катодно). Оптимальным считается содержание никеля от 12 до 16 процентов. Данное покрытие особенно популярно в автомобилестроении (используется на заводах BMW, Audi, Fiat, Renault) так как хорошо выдерживает постоянную температуру 100°С в подкапотном пространстве. Стойкость покрытия без дополнительной обработки (пассивации, пропитки маслами и тд.) в 5% солевом тумане равна 300-500 часам.

Микротвердость цинк-никелевого покрытия, наносимого электрохимическим способом, в среднем, составляет 4000-4500 МПа (400-450 кгс/мм2), в зависимости от количества никеля в сплаве. Для сравнения - микротвердость чистого цинкового покрытия составляет 500-1200 МПа.

Переходное электрическое сопротивление цинк-никелевого покрытия составляет 0,027-0,035 Ом.

Достоинства покрытия стали сплавом цинк-никель с бесцветным хромитированием:

а) Цинк-никелевое покрытие (при содержании Ni в сплаве не более 20%) является анодным по отношению к стали и электрохимически защищает ее от коррозии.

б) Покрытие Ц-Н устойчиво в солевых средах и является альтернативой кадмированию. В некоторых случаях коррозионная стойкость Ц-Н в 2-3 раза выше стойкости кадмиевых покрытий. При этом цинк-никель, в отличие от кадмия, не является высокотоксичным.

в) Сплав цинк-никель обладает приятным матовым внешним видом, не окисляется в атмосфере более длительное время, чем чистое цинковое покрытие.

г) Покрытие Zn-Ni не теряет своих антикоррозионных свойств при постоянной работе при температуре выше 90°С (в отличие от чистых цинковых покрытий).

Недостатки покрытия стали сплавом цинк-никель с бесцветным хромитированием:

а) Цинк-никелевое покрытие тверже обычного цинкового, а следовательно, более хрупкое, плохо переносит гибку, штамповку, развальцовку и тд.

б) Бесцветная хромИтная пленка не обладает свойством "самозалечивания", т.е. не способна восстанавливать свои свойства при небольших механических повреждениях, например, царапинах, в отличие от хроматных пленок.

в) При содержании никеля в сплаве более 20% покрытие становится катодным к стали и защищает ее только механически (при отсутствии сколов, царапин и тд).

Принимаем заказы на покрытие сплавом цинк-никель как в Свердловской области (Екатеринбург, Алапаевск, Асбест, Березовский, Верхняя Пышма, Верхотурье, Ирбит, Каменск-Уральский, Камышлов, Краснотурьинск, Красноуфимск, Нижний Тагил, Новоуральск, Полевской, Ревда, Реж, Серов, Североуральск и другие), так и по всему Уралу и России (Челябинск, Пермь, Уфа, Тюмень, Казань, Новосибирск Москва и другие).

Подробнее о цинковании стали:

О ГАЛЬВАНИЧЕСКОМ ЦИНКОВАНИИ (ОЦИНКОВКЕ) СТАЛИ.

О РАЗЛИЧНЫХ ВИДАХ ПАССИВАЦИИ ЦИНКОВЫХ ПОКРЫТИЙ.

ЗАКАЗАТЬ ОЦИНКОВКУ СТАЛИ В ЕКАТЕРИНБУРГЕ.

КОНТРОЛЬ КАЧЕСТВА ПОКРЫТИЙ

ЦИНКОВАНИЕ АВТОМОБИЛЬНЫХ ИЗДЕЛИЙ

zctc.ru

Хроматирование цинковых покрытий

Главная → Хроматирование цинковых покрытий

--> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с бесцветным хромИтированием

--> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с радужным хроматированием

--> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с черным хроматированием

--> Заказать ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ с оливковым хроматированием (хаки)

В условиях повышенной влажности цинковые покрытия могут довольно быстро подвергаться коррозии и при этом ухудшается их внешний вид. Поэтому для предохранения цинковых покрытий от коррозии и сохранения внешнего вида их пассивируют, т.е. подвергают дополнительной химической обработке кратковременным погружением в пассивирующие растворы.

Пассивацией цинковых покрытий называют процесс покрытия поверхности детали тонкой оксидной пленкой, несущей не только антикоррозийные свойства, но и декоративный эффект.

Пассивирование цинковых покрытий, нанесенных гальваническим путем, ведут в растворах на основе хромовой кислоты или ее солей и поэтому операцию пассивирования цинка называют хроматированием цинка. При взаимодействии хроматов с цинком происходит частичное растворение металла и восстановление шестивалентных ионов хрома до трехвалентных. В результате этих реакций на поверхности металла образуется защитная пленка, содержащая хроматы цинка, а также хрома, желтого или зеленого цвета, что и придает пленке радужный оттенок. Такие пассивирующие пленки значительно повышают стойкость указанных металлов против коррозии. При проведении такой обработки значительно усиливаются защитные свойства цинковых покрытий, а также улучшается их внешний вид.

Пленка на поверхности защищает от воздействия внешних факторов и образует практически водонепроницаемый барьер, что позволяет существенно замедлить или прекратить влияние коррозии. Хроматные конверсионные пленки на основе соединений хрома известны многие годы и в течении длительного времени применяются в технологии цинкования. Существует большое разнообразие хроматных пленок на цинковых покрытиях: бесцветные, радужные (жёлтые), оливковые, черные, которые отличаются не только внешним видом, но и коррозионной стойкостью.Защитные свойства хроматных пленок обусловлены главным образом, двумя факторами: барьерными свойствами пленки, состоящей в основном из труднорастворимых соединений хрома и присутствием в поверхностном слое пленки растворимых соединений хрома, являющихся сильным ингибитором (замедлителем) коррозии цинка.

Особым свойством хроматных покрытий является способность к «самозалечиванию». В условиях производства на деталях могут образоваться микроповреждения, особенно на острых кромках деталей, например, при переноске хроматированных изделий в корзинах или других транспортно-погрузочных операциях. Суть «самозалечивания» проявляется в том, что при появлении небольших поверхностных повреждений пленки, растворимые соединения хрома взаимодействуют с цинком и пленка частично восстанавливается. Способность хроматных пленок к самозалечиванию повышает их защитные характеристики в эксплуатации.

Совокупное действие вышеуказанных факторов - барьерного эффекта пленки и ингибирующего действия хромата - наглядно проявляется при коррозионных испытаниях в различных атмосферах.Хроматные пленки защищают цинковое покрытие от коррозии, сам цинк при этом не теряет своих анодных свойств и защищает сталь от коррозии подобно тому, как это происходит у не хроматированного покрытия.По внешнему виду хроматные пленки обычно разделяют на четыре основные вида: бесцветные, радужные (желтые), оливковые и черные. Каждый вид пленки может иметь различные оттенки цвета, регламентируемые стандартами на покрытие. Бесцветное хроматирование цинковых покрытийприменяется для эксплуатации в мягких условиях, например, в помещениях. Бесцветные пленки - обладают наименьшей толщиной и наименьшей коррозионной устойчивостью. Такие пленки хорошо сочетаются с блестящими цинковыми покрытиями.В последнее время часто применяетсячерное хроматирование цинка. Черные хроматные пленки используют в основном, в качестве декоративного покрытия. Такие пленки получаются при введении в раствор хроматирования солей серебра или меди. Оливковое хроматирование используют в случае, когда необходимо обеспечить наибольшую коррозионную устойчивость изделий.Оливковые пленки - обладают наибольшей толщиной и наилучшими защитными характеристиками. Пленку цвета «хаки» получают за счет введения в хроматирующий раствор восстановителей, например, солей муравьиной кислоты.

В технике наибольшее распространение получили радужные хроматные покрытия. Радужные (желтые) хроматные пленки, также обладают высокими защитными свойствами. Простота процесса хроматирования и его низкая стоимость обеспечили широчайшее применение хроматных пленок в промышленности.Защитные свойства хроматных пленок зависят также от различных технических и технологических условий, в которых проводится хроматирование. Основными параметрами от которых зависит коррозионная устойчивость покрытия:- Способ хроматирования - на подвесках или вращательных установках (Свежеосажденные пленки имеют низкую механическую прочность и нуждаются в бережном обращении, поэтому рекомендуется проводить процесс на подвесках, т.к. при высыхании детали не соприкасаются друг с другом. Во вращательных установках детали хроматируются в насыпном виде)- Продолжительность процесса хроматированияи промывок после нее.(Оказывает влияние на толщину получаемых пленок, также на нее влияют концентрация и кислотность раствора)- Температура ванн и последущей сушки хроматированных цинковых покрытий (Температура ванн должна быть не более 40°C а температура сушильной камеры не более 60°C. При более сильном нагревании происходит резкое снижение коррозионной стойкости хроматных пленок на цинковых покрытиях)- Качество цинкового покрытия (Химический состав, блеск, наличие шероховатостей, блеск покрытия и т.д.)Свежеполученные хроматные пленки мягкие и механически непрочные. В течение 24 часов после высыхания хроматные пленки тередеют, становятся гидрофобными и обретают стойкость к механическому воздействию. Толщина сухих пленок в зависимости от способа получения и назначения составляет 0,01 - 1,5 мкм. Контроль качества хроматных пленок рекомендуется проводить не ранее чем через 24 ч и не позднее чем через 72 ч после получения покрытия.

Сравнение внешнего вида различных хроматных пленок дано на рисунке, где область до красной линии - область солевой атмосферы, а ниже линии - область солевого раствора 3% хлорида натрия. Время воздействия - 7 суток. Видно, что наименьшее коррозионное воздействие было произведено на радужную и оливковую хроматную пленку пленку. При этом бесцветное хромитирование показало наихудший результат.

Следует также отметить, что соединения шестивалентного хрома, которые присутствуют в хроматных пленках, весьма токсичны. Поэтому в качестве альтернатив хроматированию цинковых покрытий предлагаются защитные пленки на основе относительно безвредного трехвалентного хрома, так называемые радужные хромИтные пленки. Однако, в настоящее время, несмотря на успехи в развитии хромИтных конверсионных покрытий на цинке, не следует воспринимать хромИтирование как равнозначную замену хроматирования. Это связано, например, с отсутствием эффекта "самозалечивания".

Отсутствие этого эффекта - существенный недостаток хромИтныхпленок. Из-за чего наиболее уязвимыми частями хромИтированных изделий являются острые кромки, резьбы, щелевые зазоры и т.п.

Данная статья является интеллектуальной собственностью ООО "НПП Электрохимия" Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс "Оригинальные тексты"

zctc.ru

Цинк-алюминиевые покрытия | Гальванопокрытие

Мы открыли новую линию: цинк-алюминиевое покрытие. Цинк-алюминиевое покрытие обеспечивает защиту от коррозии более 1000 часов в камере соляного тумана без коррозии металла основы. Получаемые результаты зависят от толщины базового покрытия или нанесенного гальванического слоя.

На обработку принимаются металлоконструкции габаритами до 2000х3000 мм.

Электроосажденные покрытия цинка и сплавов цинка уже много лет являются главными покрытиями, удовлетворяющими требования многих отраслей промышленности по обеспечению нужной степени защиты от коррозии. За тенденцией производства стали высокой прочности, уже в начале восьмого десятилетия прошлого столетия значительно вырос спрос на альтернативные покрытия, а главным требованием было исключение водородного охрупчивания.

С девятого десятилетия прошлого века цинк-алюминиевые покрытия заняли прочное место в промышленности, особенно в автомобильном производстве.

Цинк-алюминиевое покрытие представляет собой неорганическое, коррозионно-защитное базовое покрытие, наполненное хлопьями цинка и алюминия. Это базовое покрытие, осаждаемое методами погружения-вращения, вращения, погружения-стекания или распылением для крепежных деталей таких как болты, винты, гайки, пружины, зажимы, а также штампованные детали и т.п.

Цинк-алюминиевое покрытие обеспечивает защиту от коррозии более 1000 часов в камере соляного тумана без коррозии металла основы. Получаемые результаты зависят от толщины базового покрытия или нанесенного гальванического слоя.

Оптимальный результат обеспечивается при нанесении покрытия на поверхность детали, обработанную дробеструйным методом или фосфатированное(тонким слоем). Толщина наносимого покрытия может быть в интервале от 6 и 20 мкм. Получаемое покрытие не имеет водородного охрупчивания.

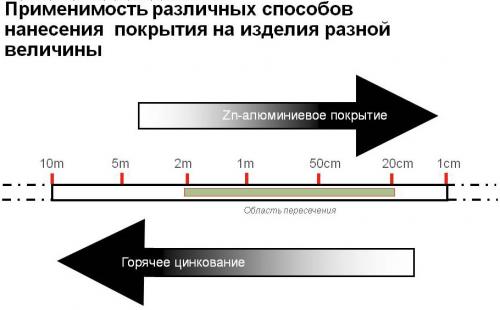

Преимущества цинк-алюминиевого покрытия перед горячим цинкованием:

Области применения цинк-алюминиевого покрытия

Системы цинк-алюминиевого покрытия нельзя сравнивать с обычными порошковыми покрытиями. Это очень химически активная среда на основе хлопьев цинка и алюминия. Плотно насаженные хлопья покрываются химически активным связующим веществом, которое реагирует с основой стали. Процесс отверждения проходит при температуре от 200° C до 320° C (в зависимости от продукта), продолжительность - от 20 дo 40 минут. Результат - сухое покрытие, обеспечивающее отличную защиту от коррозии.

www.galvan.ru

Цинк-ламельное покрытие ГОСТ - цинкование и технология

Защита от коррозии и повышение прочности – один из важнейших способов обработки металлических поверхностей. Для этого изделия подвергают различным способам покрытия. Это цинкование разными способами. Существует несколько вариантов:

Защита от коррозии и повышение прочности – один из важнейших способов обработки металлических поверхностей. Для этого изделия подвергают различным способам покрытия. Это цинкование разными способами. Существует несколько вариантов:

Цинк ламельное покрытие включает алюминиевый слой из тонких чешуек в качестве базового. Этот состав из веществ органического или неорганического происхождения с большого процента цинкового и алюминиевого порошка. Обработка эта наиболее прочна и долговечна. Связующие компоненты это составляющая смеси этилсиликатные (неорганические) композиции или смолы (органические).

Такая обработка обеспечивает не только барьерную защиту, но и электрохимическую за счет своей неэлектролитической природы. В составе раствора алюминиевые и цинковые хлопья связаны при помощи неорганического компонента. Цинк ламельное покрытие ГОСТ Р ИСО 10683-2013 регламентируется для изделий с резьбовыми соединениями.

Достоинства данного вида покрытий:

Технология цинк ламельного покрытия

Применение финишных слоев позволяет придать изделию такие полезные свойства, как возможность окраски в разные цвета, повышение химической стойкости, и устойчивости к истиранию и трению. Цинк ламельный и технология обработки позволяет в последующем провести окраску изделий, повысить срок использования их до 2000 часов.

Применение цинк ламельного покрытия

Покрытие используется в разных отраслях народного хозяйства. Это:

zink-poroshok.ru