16 к 20: Ошибка 404. Страница не найдена — Объявления на сайте Авито

Содержание

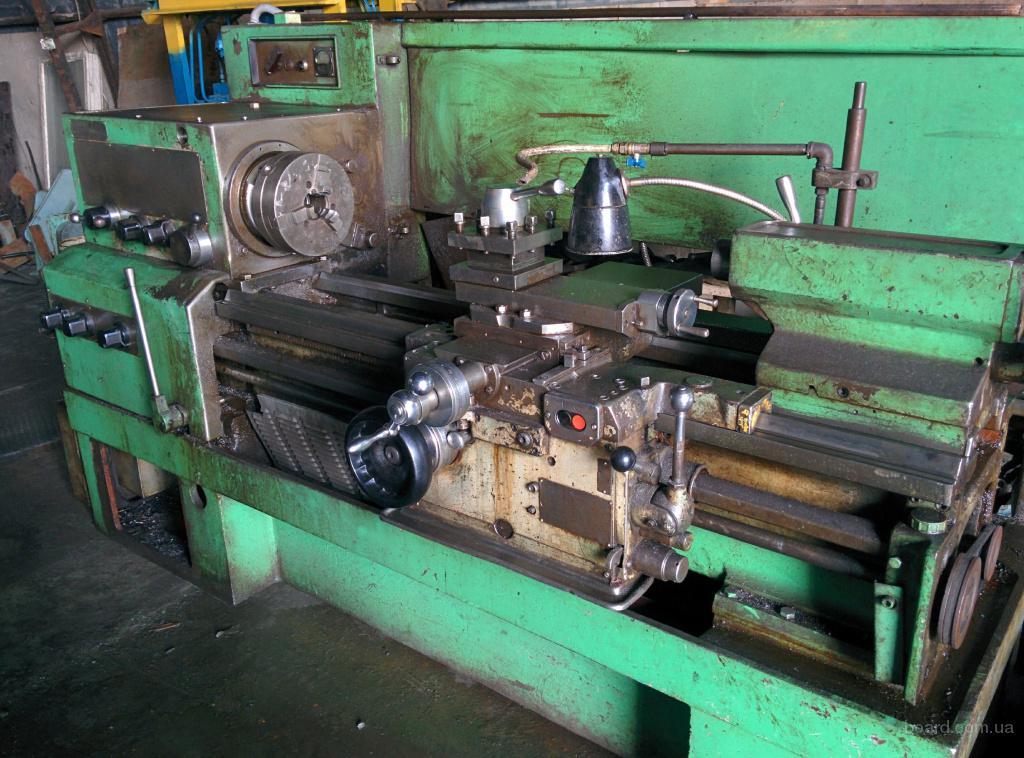

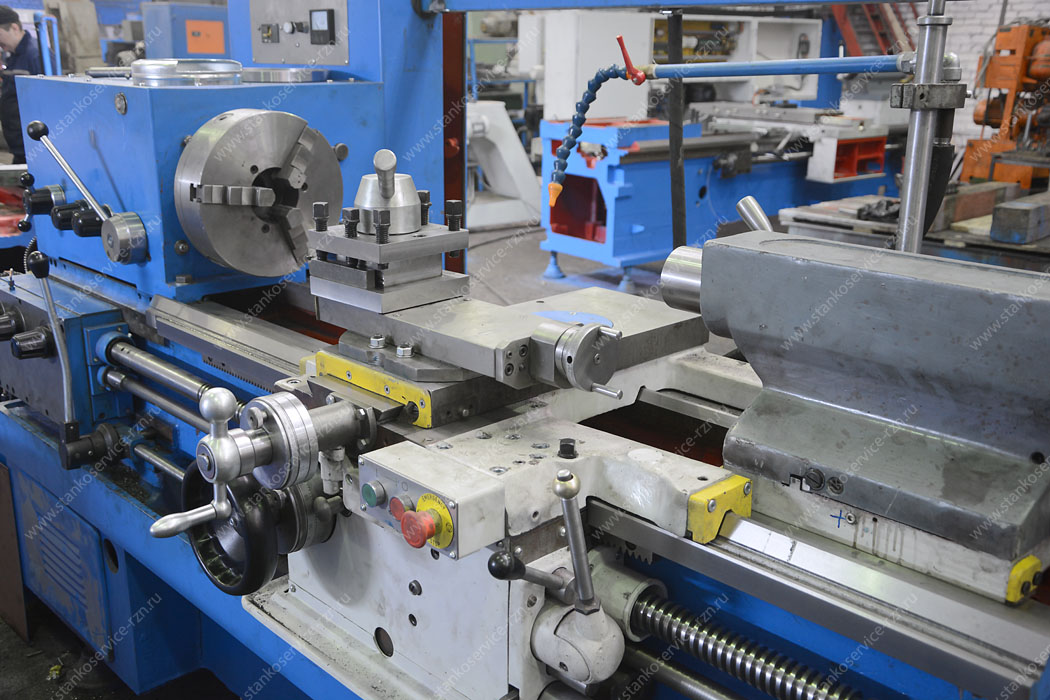

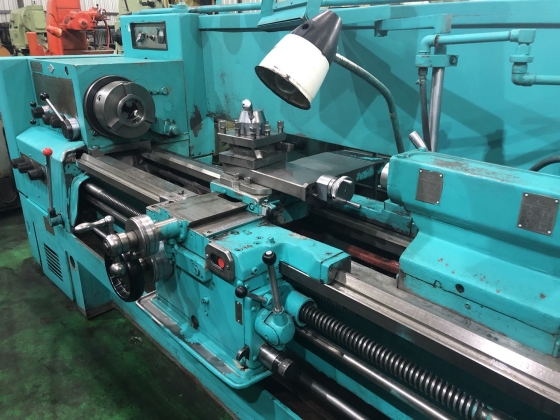

16К20 Токарный станок

16К20 — базовый станок нормальной точности;

Следует помнить, что в процессе технического совершенствования токарных станков 16К20 в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

- Модель и заводской номер станка указаны на табличке, помещенной на шпиндель¬ной бабке;

- Комплектующие изделия (подшипники, электроаппаратуру и т. п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

- При отсутствии такой возможности тип или номер можно установить по схемам и таблицам руководства.

Органы управления станка 16К20

Органы управления станка 16К20.

- Таблица скоростей подач

- Рукоятка выбора вида резьбы

- Рукоятка выбора скорости вращения шпинделя

- Кнопка аварийной остановки

- Кнопка запуска главного электродвигателя

- Защитный экран патрона

- Трёхкулачковый патрон

- Рукоятка выбора скорости подачи

- Маслоуказатель коробки подач

- 4-х позиционный резцедержатель

- Лампа

- Маховик перемещения верхней каретки

- Задняя бабка

- Маховик подачи пиноли задней бабки

- Педаль экстренной остановки

- Маховик продольной подачи суппорта

- Механизм поперечной подачи резцедержки

- Фартук суппорта

- Ручка продольной и поперечной подачи с кнопкой быстрой подачи

- Рычаг включения вращения шпинделя.

Пуск станка 16К20 и условия эксплуатации

Последовательно включая станок 16К20 без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

После этого можно приступить к наладке станка для обработки деталей.

ВАЖНО! В течение первых 50—60 ч для приработки работать только на средних скоростях и нагрузках, особое внимание уделять контролю функционирования системы смазки.

Станки токарные 16К20 предназначены для использования преимущественно в инструментальных и ремонтных цехах в условиях мелкосерийного и единичного производства на разнообразных чистовых и получистовых операциях. Температура в помещении, где они устанавливаются, должна быть 10—30° С, относительная влажность — не более 80% при 10° С или 60% при 30° С.

Период сохранения первоначальной точности и долговечности станка 16К20 зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке 16К20 чистовые и обдирочные операции.

Нельзя обрабатывать детали с дисбалансом, превышающим указанный в таблице

Число оборотов шпинделя в минуту | Дисбаланс, кг-см | |

Крепление в патроне | Установка в центрах | |

630 1250 1600 | 55 15 8 | 120 30 16 |

Нужно избегать обработки изделий с ударом.

Диаметр сверла при сверлении чугунных деталей не должен превышать 28 мм при сверлении стальных деталей — 25 мм.

Станок 16К20, оставленный на длительное время (свыше двух суток), должен быть накрыт чехлом и все его неокрашенные поверхности тщательно смазаны.

Установка и снятие патрона станка 16К20:

- При установке и снятия патрона защитите направляющие и станину при помощи деревянных досок, подложенных под патрон. Удерживайте патрон, пока ослабляете 3 кулачковых затвора зажимного эксцентрика посредством вращения на ¼ оборота против часовой стрелки. Выровняйте метки А относительно друг друга. Осторожно снимите патрон.

- Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не остав¬ляющей ворса. Установите патрон на передний конец шпинделя. Зажмите кулачковый затвор зажимного эксцентрика вращением по часовой стрелке. Метка зажимного эксцентрика А (Рис.5) должна находится между 2-мя метками В (Рис.5). Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, рас положенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм. Рис.5 Установка и снятие патрона станка 16К20 .

Радиальное биение не должно превышать 0,02 мм. Рис.5 Установка и снятие патрона станка 16К20 . - Неподвижный люнет служит преимущественно для поддержки длинных заготовок и обеспечивает их надёжную обработку без вибраций, крепится на станине при помощи крепёжной планки. *

- Установите сухари люнета так, чтобы не было зазора между ними и заготовкой и они не зажимали её. Во время обработки детали необходимо хорошо смазывать сухари.

- Подвижный люнет устанавливается на продольных салазках суппорта и таким образом повторяет движение токарного резца. Он предотвращает упругие деформации длинных и тонких заготовок под давлением токарного резца. Во время обработки детали сухари необходимо установить сухари так же как и на неподвижном люнете.

Распаковка и транспортирование токарного станка 16К20

Рис 1. Схема транспортирования токарного станка 16К20.

Станок токарный 16К20 поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка.

Перед транспортированием токарного станка 16К20 в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования (Рис.1) при помощи четырех-стропного каната, концы 1 и 2которого надеваются на две стальные штанги 60 мм. 3(Рис.1), вставляемые в специально предусмотренные отверстия основания станка.

В местах прикасания каната к станку нужно установить деревянные прокладки 4(Рис.1). При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Снятие антикоррозионных покрытий со станка 16К20.

Перед установкой станок 16К20 необходимо тщательно очистить от антикоррозионных покрытий. Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом.

Во избежание коррозии очищенные поверхности нужно покрыть тонким слоем масла ИЗОА ГОСТ 20799—75 или масла, заменяющего его.

Установка станка 16К20

Продолжительность сохранения точности станка во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочного чертежа (Рис. 2).

Рис. 2 Установочный чертеж фундамента токарного станка 16К20

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок 16К20 предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М24.

При установке токарного станка 6К20 следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Подготовка станка 16К20 к пуску.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке токарного станка 16К20 к пуску.

Выполнить все операции, связанные с подготовкой станка 16К20 к пуску, изложенные в разделе 6 «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела 7 «Электрооборудование» подсоединить. станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления (раздел 8) проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок 16К20 не может быть включен:

- при открытой дверце электрошкафа управления;

- при открытом кожухе сменных шестерен;

- при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе 7 «Электрооборудование».

Нажатием черной кнопки «Пуск» 5(Рис. 4) включить электродвигатель главного привода.

4) включить электродвигатель главного привода.

ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки станка 16К20 и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.

Смазка станка 16К20.

Правильная и регулярная смазка токарного станка 16К20 имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки (Рис. 3) заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов» (п. 6.3).

Карта смазки станка 16К20

Шпиндельная бабка | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—1; слив—2 |

Коробка подач | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—3; слив—4 |

Фартук суппорта | Авто | И-30А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—5; слив—6 |

Направляющие станины | Авто, при помощи системы смазки фартука | И-30А ГОСТ 20799-75 |

| 11 |

Поперечные салазки, верхние салазки | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 8,10 |

Задняя бабка | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 9 |

Сменные шестерни | Ручная | ЦИАТИМ-203 ГОСТ 8773-73 | Ежедневно | 12 |

Резцедержатель | Ручная | И-30 АГОСТ 20799-75 | 1 раз в смену | 7 |

Перечень смазочных материалов рекомендуемых для смазки станка 16К20

И—20А ГОСТ 20799—75 | И—30А ГОСТ 20799—75 | ЦИАТИМ-203 ГОСТ 8773-73 |

Вязкость при 50°С 17—23 сСт | Вязкость при 50°С 27—33 сСт | Эффективная вязкость при -30°С — не более 1000 Пз |

Температура вспышки (в открытом тигле) — не ниже 165°С | Температура вспышки (в открытом тигле) — не ниже 180°С | Испытание коррозионного действия — выдерживает |

Температура застывания — 30°С | Температура застывания — 15°С | Содержание свободных щелочей в пересчете 0,1% |

Кислотное число — не более 0,14 мг КОН/1 г масла | Кислотное число — не более 0,2 мг КОН/1 г масла |

|

Зольность —не более 0,007% Содержание механических примесей — отсутствуют | Зольность — не более 0,007% Содержание механических примесей — отсутствуют | Содержание свободных органических кислот — отсутствуют Содержание воды — не более 2,5% |

Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание механических примесей —не более 0,25% |

Содержание воды — отсутствует | Содержание воды — отсутствует |

|

Допускается замена на ИГП-18 ТУ38-1-273—69 | Допускается замена на ИГП-30 ТУ38-1-273—69 |

При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Описание системы смазки

станка 16К20

В станке 16К20 применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке станка 6К20. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5 (Рис.3), закрываемое пробкой, а сливается через отверстие 6 (Рис.3).Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять с токарного станка 16К20 резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12(Рис.3)смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка 16К20 в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки.

Электрооборудование станка 16К20

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка 16К20 специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура станка 16К20 (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка 16К20 предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Указания по технике безопасности

Станок 16К20 должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

Блокировочные устройства электрооборудования станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель,отключая электродвигатель главного привода.

Путевой выключательсмонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

Этим переключателем должны пользоваться только специалисты электрики.

Инструкция по первоначальному пуску станка 16К20

При первоначальном пуске станка 16К20 необходимо путем внешнего осмотра проверить надеж¬ность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя станок подключить к цеховой сети. Проверить действие всех блокировочных устройств

- Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

- При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

- Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить правильность направле¬ния их вращения .

- Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Рекомендации по обслуживанию электрооборудования станка 16К20.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры станка 16К20. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

- Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

- При технических осмотрах проверяется состояние вводных проводов обмотки статора, произво¬дится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

- Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

- При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

- Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

- Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведе¬ны в табл. 5.

- Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

- При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!

16К20 — универсальный токарно-винторезный станок

16К20 — универсальный токарный станок

Токарно-винторезный станок 16К20 предназначен для выполнения широкого спектра токарных работ с деталями наиболее типичных размеров: обтачивания, расточки цилиндрических и конических поверхностей, сверления, зенкерования и т.п. Так же может использоваться для нарезания следующего вида резьб: метрической, дюймовой, модульной, питчевой. Деталь для обработки устанавливается в патроне или специальных центрах. При этом применяются разные свёрла, зенкеры, резцы, плашки, метчики и развёртки.

Массово станок 16К20 производился на Московском станкостроительном заводе «Красный пролетарий» им. А.И.Ефремова с 1971 по 1988 год. Изначально он пришёл на смену уже устаревшему тогда агрегату 1К62. Первая экспериментальная партия была выпущена в 1971 году. В 1972 году токарно-винторезный станок был удостоен золотой медали на промышленной ярмарке в Лейпциге. А к концу 1973 года агрегат вышел в массовое производство.

А.И.Ефремова с 1971 по 1988 год. Изначально он пришёл на смену уже устаревшему тогда агрегату 1К62. Первая экспериментальная партия была выпущена в 1971 году. В 1972 году токарно-винторезный станок был удостоен золотой медали на промышленной ярмарке в Лейпциге. А к концу 1973 года агрегат вышел в массовое производство.

За эти годы токарный станок 16К20 стал самым распространённым токарно-винторезным станком сначала в СССР, а позже на территории СНГ и сопредельных государств. Позже его заменили на новый универсальный агрегат МК056, который по праву стал его приемником.

Особенности станка 16К20 и принцип работы:

- Жесткая станина, выполненная в коробчатой форме, стоит на основании монолитного типа, она снабжена шлифованными калеными направляющими;

- Детали, подвергаемые токарной обработке, крепятся в патроне либо в центрах;

- Стабильность фиксации резца в агрегате обеспечивается особой конструкцией его держателя;

- Шпиндель установлен на подшипниках качения прецизионной группы;

- Безопасность использования оборудования гарантируется комплексом блокировочных и ограждающих механизмов;

- Простота установления показателя передвижения поперечных и резцовых салазок при эксплуатации обеспечена линейками (масштабными), которые оснащаются визирами;

- На фартуке установки имеется качественное устройство отключения подачи суппорта.

В конструкции токарного станка 16К20 шпиндель устанавливается на специальные прецизионные подшипники качения, которые требуют регулировки в процессе эксплуатации. Благодаря такой конструкции обеспечивается требуемая жесткость, а так же высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок 16к20 имеет класс точности Н, которая будет обеспечиваться даже в режиме ударных нагрузок.

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″).

Включение, отключение, реверс и торможение шпинделя при работе станка выполняются без остановки электродвигателя за счёт фрикционной муфты, которая управляется двумя сблокированными рукоятками, имеющими три положения:

- Нейтральное положение — торможение шпинделя ленточным тормозом, отключение от входного вала;

- Правое положение — реверс шпинделя, работа в обратном направлении;

- Левое положение — шпиндель работает в прямом направлении;

При этом двигатель вращается в одном направлении не останавливаясь.

С помощью правой рукоятки на шпиндельной бабке станка механизм коробки скоростей позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. А в каждом диапазоне левой рукояткой можно выбрать одну из шести скоростей, благодаря чему шпиндель получает 4 х 6 = 24 скорости, две из которых — 500 и 630 об/мин. — повторяются.

Выходной вал коробки скоростей токарного станка соединен с коробкой подач с помощью сменных зубчатых колес, что позволяет перемещать суппорт в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьбы. А для того, чтобы без проблем нарезать точную резьбу конструкция имеет непосредственное соединение ходового винта с входным валом коробки подач.

Суппорт станка 16К20 имеет масштабные линейки с визирами, помогающими определить величину перемещения резцовых и поперечных салазок при работе. При этом удачная конструкция резцедержателя улучшает стабильность фиксации.

Фартук 16К20 имеет специальный механизм выключения подачи суппорта — падающий червяк. Он обеспечивает высокую точность останова на жестком упоре. А специальные ограждающие и блокирующие устройства обеспечивают безопасность работы на станке.

Он обеспечивает высокую точность останова на жестком упоре. А специальные ограждающие и блокирующие устройства обеспечивают безопасность работы на станке.

Применение на производстве

На сегодняшний день токарно-винторезный станок 16К20 по своим характеристикам относится среднему классу. Диаметр заготовки над станиной — Ø 400 мм, РМЦ — 710, 1000, 1400, 2000 мм. Для обработки прутка в шпинделе предусмотрено сквозное отверстие Ø 52 мм (максимальный диаметр прутка Ø 50 мм).

Применяется модель, как правило, в ремонтных и инструментальных производственных цехах, либо на единичном и мелкосерийном производстве, обычно при выполнении чистовых и полу-чистовых работ.

Виды выполняемых станком 16К20 работ и операций:

- обтачивание

- растачивание

- сверление

- зенкерование

- развертывание

- подрезка торцов

- нарезание резьб

Основные преимущества универсального токарного станка 16К20 — это надежность, выносливость, отличная производительность, точность обработки, простота обслуживания. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Капитальный ремонт токарно-винторезного станка 16к20 в Санкт-Петербурге

ООО «ИМПУЛЬС» производит ремонт различных металлорежущих станков и другого промышленного оборудования. Описаны особенности капитального ремонта токарно-винторезного станка 16К20.

Токарно-винторезный станок 16К20 пришёл на смену модели 1К62 и производился в 70-х–80-х годах прошлого века. Он превосходил своего предшественника по надёжности, производительности, точности, удобству работы, благодаря чему на одной из зарубежных промышленных выставок даже получил золотую медаль.

Станок 16К20 и в наше время пользуется заслуженной популярностью, т. к. имеет широкие технологические возможности и позволяет выполнять самые разнообразные виды токарных работ.

к. имеет широкие технологические возможности и позволяет выполнять самые разнообразные виды токарных работ.

Поддержание станка в работоспособном состоянии возможно лишь при чётком соблюдении требований и рекомендаций, разработанных заводом-изготовителем и изложенных в паспорте станка. Большое внимание должно уделяться проведению ремонтных работ, поэтому капитальный ремонт станочного оборудования лучше доверить специалистам.

Компания «ИМПУЛЬС», расположенная в Санкт-Петербурге, предоставляет высококачественные услуги по ремонту и модернизации различных металлорежущих станков. Обратившись к нам, вы гарантированно получите бесплатный первичный осмотр оборудования и профессиональную консультацию. Наши инженеры выполнят капитальный ремонт станков 16К20 в СПб и Ленинградской области качественно и в срок.

Подготовительные мероприятия

Перед началом капитального ремонта специалисты компании проводят осмотр станка и проверяют точность выполняемых на нём работ. Кроме этого, обращают внимание на посторонние шумы, вибрацию и нагрев. Станок отключают от электропитания и производят слив всех рабочих жидкостей. Если есть такая возможность, то выясняют наличие неисправностей у токаря, работавшего на данном станке. Вся собранная информация принимается во внимание во время проведения ремонтных работ. На этом этапе начинается составление ведомости дефектов.

Станок отключают от электропитания и производят слив всех рабочих жидкостей. Если есть такая возможность, то выясняют наличие неисправностей у токаря, работавшего на данном станке. Вся собранная информация принимается во внимание во время проведения ремонтных работ. На этом этапе начинается составление ведомости дефектов.

Разборка станка

Далее производят демонтаж электрооборудования, местного освещения, защитных элементов конструкции и крышек. Затем демонтируют системы охлаждения и смазки, электронасос и гидравлическую систему.

Станок очищают и промывают с помощью моечной машины. После этого, с помощью грузоподъёмных приспособлений со станины снимают крупные узлы:

- корпус задней бабки в сборе;

- ходовой винт, валик переключения, ходовой валик;

- фартук;

- суппорт в сборе и каретку в сборе;

- привод и сменные шестерни;

- корпус шпиндельной бабки в сборе;

- корпус коробки подач в сборе.

Производят очистку, промывку и сушку этих узлов. Затем производят разборку каждого узла на отдельные детали с последующей их очисткой.

Затем производят разборку каждого узла на отдельные детали с последующей их очисткой.

Дефектация деталей станка

Каждую деталь осматривают и оценивают её состояние и степень изношенности. Информацию вносят в ведомость дефектных деталей и принимают решение об их восстановлении или замене. На данном этапе специалисты компании оценивают объём требуемых ремонтно-восстановительных работ, рассчитывают их стоимость, определяют сроки выполнения.

Ремонт направляющих станины

Наибольшему износу в процессе эксплуатации подвержены направляющие, обеспечивающие точное положение задней бабки и каретки. Кроме неравномерного износа вследствие истирания поверхностей направляющих в местах наиболее частого контакта с движущимися деталями, наблюдаются также царапины и сколы металла.

Данные дефекты чаще всего устраняют методом шлифования на продольно-строгальном (оснащённом шлифовальной головкой) или продольно-шлифовальном станке. Окончательную доводку производят методом шабрения. В случае невозможности проведения данных операций (ввиду значительного износа направляющих) на них устанавливают износостойкие компенсационные накладки.

В случае невозможности проведения данных операций (ввиду значительного износа направляющих) на них устанавливают износостойкие компенсационные накладки.

Ремонт направляющих каретки и суппорта

Технологический процесс ремонта каретки предусматривает восстановление нижних направляющих, которые перемещаются по направляющим станины, а также направляющих каретки, по которым перемещается суппорт. Наиболее популярным методом восстановления правильной геометрии этих поверхностей является метод шабрения.

С помощью специальных приспособлений, имеющихся в распоряжении мастеров компании «ИМПУЛЬС», выверяют положение каретки. В случае выявления большого износа её направляющие строгают, после чего приклеивают компенсационные наделки. Окончательную геометрию доводят с помощью шабрения.

Методы ремонта и восстановления остальных направляющих определяются инженерами компании, исходя из технического состояния направляющих и рекомендаций производителя.

Ремонт корпуса задней бабки и плиты

Восстановление данного узла предусматривает шабрение нижних и верхних направляющих, взаимодействующих соответственно с направляющими станины и направляющими задней бабки.

С помощью закреплённого в борштанге резца восстанавливают геометрию отверстия корпуса задней бабки под пиноль. Саму борштангу закрепляют с двух сторон – в шпинделе передней бабки и в люнете. Расточенное отверстие доводят специальным притиром. В случае необходимости изготавливают новую пиноль.

Ремонт шпинделя

Данный этап капитального ремонта предусматривает восстановление переднего внутреннего конуса, шеек под подшипники, профиля шлицов по наружному диаметру. С этой целью применяют различные методы наплавки с последующей обработкой.

Ремонт других узлов и деталей

Опытные инженеры компании «ИМПУЛЬС» принимают решение о методах ремонта и восстановления коробки подач, коробки передач, фартука, ходового валика в зависимости от характера повреждений и степени износа данных узлов и деталей.

Нужно отметить, что одновременно с ремонтом механической части станка производится ремонт его электрической части.

Сборка, обкатка и испытание станка

После ремонта, шпаклёвки и окраски корпусных деталей производится сборка всех узлов станка и проверка правильности взаимодействия узлов и механизмов. Обкатку и испытание станка инженеры проводят на всех режимах работы, обращая внимание на шум, нагрев и точность выполнения работ.

Обкатку и испытание станка инженеры проводят на всех режимах работы, обращая внимание на шум, нагрев и точность выполнения работ.

Опытные профессионалы компании «ИМПУЛЬС» выполнят капитальный ремонт станков 16К20 в СПб на самом высоком уровне и восстановят его характеристики до паспортных значений.

Форма заказа

Я не робот

16 to 20 Times Tables

The range should be anywhere between 1 to 100

| 16 Times Table | ||||

|---|---|---|---|---|

| 1 | x | 16 | = | 16 |

| 2 | x | 16 | = | 32 |

| 3 | x | 16 | = | 48 |

| 4 | x | 16 | = | 64 |

| 5 | x | 16 | = | 80 |

| 6 | x | 16 | = | 96 |

| 7 | x | 16 | = | 112 |

| 8 | x | 16 | = | 128 |

| 9 | x | 16 | = | 144 |

| 10 | x | 16 | = | 160 |

| 11 | x | 16 | = | 176 |

| 12 | x | 16 | = | 192 |

| 13 | x | 16 | = | 208 |

| 14 | x | 16 | = | 224 |

| 15 | x | 16 | = | 240 |

| 16 | x | 16 | = | 256 |

| 17 | x | 16 | = | 272 |

| 18 | x | 16 | = | 288 |

| 19 | x | 16 | = | 304 |

| 20 | x | 16 | = | 320 |

| 17 Times Table | ||||

|---|---|---|---|---|

| 1 | x | 17 | = | 17 |

| 2 | x | 17 | = | 34 |

| 3 | x | 17 | = | 51 |

| 4 | x | 17 | = | 68 |

| 5 | x | 17 | = | 85 |

| 6 | x | 17 | = | 102 |

| 7 | x | 17 | = | 119 |

| 8 | x | 17 | = | 136 |

| 9 | x | 17 | = | 153 |

| 10 | x | 17 | = | 170 |

| 11 | x | 17 | = | 187 |

| 12 | x | 17 | = | 204 |

| 13 | x | 17 | = | 221 |

| 14 | x | 17 | = | 238 |

| 15 | x | 17 | = | 255 |

| 16 | x | 17 | = | 272 |

| 17 | x | 17 | = | 289 |

| 18 | x | 17 | = | 306 |

| 19 | x | 17 | = | 323 |

| 20 | x | 17 | = | 340 |

| 18 Times Table | ||||

|---|---|---|---|---|

| 1 | x | 18 | = | 18 |

| 2 | x | 18 | = | 36 |

| 3 | x | 18 | = | 54 |

| 4 | x | 18 | = | 72 |

| 5 | x | 18 | = | 90 |

| 6 | x | 18 | = | 108 |

| 7 | x | 18 | = | 126 |

| 8 | x | 18 | = | 144 |

| 9 | x | 18 | = | 162 |

| 10 | x | 18 | = | 180 |

| 11 | x | 18 | = | 198 |

| 12 | x | 18 | = | 216 |

| 13 | x | 18 | = | 234 |

| 14 | x | 18 | = | 252 |

| 15 | x | 18 | = | 270 |

| 16 | x | 18 | = | 288 |

| 17 | x | 18 | = | 306 |

| 18 | x | 18 | = | 324 |

| 19 | x | 18 | = | 342 |

| 20 | x | 18 | = | 360 |

| 19 Times Table | |||||

|---|---|---|---|---|---|

| 1 | x | 19 | = | 19 | |

| 2 | x | 19 | = | 38 | |

| 3 | x | 19 | = | 57 | |

| 4 | x | 19 | = | 76 | |

| 5 | x | 19 | = | 95 | |

| 6 | |||||

| 6 | |||||

| 6 | |||||

| 6 | |||||

| 6 | |||||

| 6 | |||||

| 6 | |||||

| 6 | |||||

. 0009 0009 | 7 | x | 19 | = | 133 |

| 8 | x | 19 | = | 152 | |

| 9 | x | 19 | = | 171 | |

| 10 | x | 19 | = | 190 | |

| 11 | x | 19 | = | 209 | |

| 12 | x | 19 | = | 228 | |

| 13 | x | 19 | = | 247 | |

| 14 | x | 19 | = | 266 | |

| 15 | x | 19 | = | 285 | |

| 16 | x | 19 | = | 304 | |

| 17 | x | 19 | = | 323 | |

| 18 | x | 19 | = | 342 | |

| 19 | x | 19 | = | 361 | |

| 20 | x | 19 | = | 380 | |

| 20 Times Table | ||||

|---|---|---|---|---|

| 1 | x | 20 | = | 20 |

| 2 | x | 20 | = | 40 |

| 3 | x | 20 | = | 60 |

| 4 | x | 20 | = | 80 |

| 5 | x | 20 | = | 100 |

| 6 | x | 20 | = | 120 |

| 7 | x | 20 | = | 140 |

| 8 | x | 20 | = | 160 |

| 9 | x | 20 | = | 180 |

| 10 | x | 20 | = | 200 |

| 11 | x | 20 | = | 220 |

| 12 | x | 20 | = | 240 |

| 13 | x | 20 | = | 260 |

| 14 | x | 20 | = | 280 |

| 15 | x | 20 | = | 300 |

| 16 | x | 20 | = | 320 |

| 17 | x | 20 | = | 340 |

| 18 | x | 20 | = | 360 |

| 19 | x | 20 | = | 380 |

| 20 | x | 20 | = | 400 |

16 to 20 times tables is доступен в формате pdf, в формате для печати и загрузки для удобства использования. Каждая таблица умножения в таблицах от 16 до 20 содержит 20 строк с соответствующей операцией умножения, что будет очень полезно для учащихся начальной школы, чтобы изучить основы умножения. Нажмите кнопку загрузки, чтобы получить PDF-копию этих таблиц умножения с 16 на 20. Нажмите 9.1269 Ctrl + P , если вы используете компьютер с Windows, или нажмите команду + P , если вы используете компьютер MAC, чтобы распечатать эти 16-20 таблиц.

Каждая таблица умножения в таблицах от 16 до 20 содержит 20 строк с соответствующей операцией умножения, что будет очень полезно для учащихся начальной школы, чтобы изучить основы умножения. Нажмите кнопку загрузки, чтобы получить PDF-копию этих таблиц умножения с 16 на 20. Нажмите 9.1269 Ctrl + P , если вы используете компьютер с Windows, или нажмите команду + P , если вы используете компьютер MAC, чтобы распечатать эти 16-20 таблиц.

Таблицы умножения 16-20

Главная

- Таблицы

- Умножение

- 16 — 20

В математике таблица умножения — это математическая таблица, используемая для определения операции умножения в алгебраической системе. Десятичная таблица умножения традиционно преподавалась как неотъемлемая часть элементарной арифметики во всем мире, поскольку она закладывает основу для арифметических операций с числами с основанием десять. Многие воспитатели считают, что детям необходимо запоминать таблицы до 9 или 15. Таблицу умножения иногда приписывают древнегреческому математику Пифагору.

Десятичная таблица умножения традиционно преподавалась как неотъемлемая часть элементарной арифметики во всем мире, поскольку она закладывает основу для арифметических операций с числами с основанием десять. Многие воспитатели считают, что детям необходимо запоминать таблицы до 9 или 15. Таблицу умножения иногда приписывают древнегреческому математику Пифагору.

Здесь вы можете найти таблицы умножения от 16 до 20. Вы можете загрузить полную таблицу в формате pdf, а также рабочие листы.

Купить постер таблицы умножения

Отлично подходит для школ, общественных мест и дома

| 16 | х | 1 | = | 16 |

| 16 | х | 2 | = | 32 |

| 16 | х | 3 | = | 48 |

| 16 | х | 4 | = | 64 |

| 16 | х | 5 | = | 80 |

| 16 | х | 6 | = | 96 |

| 16 | х | 7 | = | 112 |

| 16 | х | 8 | = | 128 |

| 16 | х | 9 | = | 144 |

| 16 | х | 10 | = | 160 |

| 16 | х | 11 | = | 176 |

| 16 | х | 12 | = | 192 |

| 16 | х | 13 | = | 208 |

| 16 | х | 14 | = | 224 |

| 16 | х | 15 | = | 240 |

| 16 | х | 16 | = | 256 |

| 16 | х | 17 | = | 272 |

| 16 | х | 18 | = | 288 |

| 16 | х | 19 | = | 304 |

| 16 | х | 20 | = | 320 |

| 17 | х | 1 | = | 17 |

| 17 | х | 2 | = | 34 |

| 17 | х | 3 | = | 51 |

| 17 | х | 4 | = | 68 |

| 17 | х | 5 | = | 85 |

| 17 | х | 6 | = | 102 |

| 17 | х | 7 | = | 119 |

| 17 | х | 8 | = | 136 |

| 17 | х | 9 | = | 153 |

| 17 | х | 10 | = | 170 |

| 17 | х | 11 | = | 187 |

| 17 | х | 12 | = | 204 |

| 17 | х | 13 | = | 221 |

| 17 | х | 14 | = | 238 |

| 17 | х | 15 | = | 255 |

| 17 | х | 16 | = | 272 |

| 17 | х | 17 | = | 289 |

| 17 | х | 18 | = | 306 |

| 17 | х | 19 | = | 323 |

| 17 | х | 20 | = | 340 |

| 18 | х | 1 | = | 18 |

| 18 | х | 2 | = | 36 |

| 18 | х | 3 | = | 54 |

| 18 | х | 4 | = | 72 |

| 18 | х | 5 | = | 90 |

| 18 | х | 6 | = | 108 |

| 18 | х | 7 | = | 126 |

| 18 | х | 8 | = | 144 |

| 18 | х | 9 | = | 162 |

| 18 | х | 10 | = | 180 |

| 18 | х | 11 | = | 198 |

| 18 | х | 12 | = | 216 |

| 18 | х | 13 | = | 234 |

| 18 | х | 14 | = | 252 |

| 18 | х | 15 | = | 270 |

| 18 | х | 16 | = | 288 |

| 18 | х | 17 | = | 306 |

| 18 | х | 18 | = | 324 |

| 18 | х | 19 | = | 342 |

| 18 | х | 20 | = | 360 |

| 19 | х | 1 | = | 19 |

| 19 | х | 2 | = | 38 |

| 19 | х | 3 | = | 57 |

| 19 | х | 4 | = | 76 |

| 19 | х | 5 | = | 95 |

| 19 | х | 6 | = | 114 |

| 19 | х | 7 | = | 133 |

| 19 | х | 8 | = | 152 |

| 19 | х | 9 | = | 171 |

| 19 | х | 10 | = | 190 |

| 19 | х | 11 | = | 209 |

| 19 | х | 12 | = | 228 |

| 19 | х | 13 | = | 247 |

| 19 | х | 14 | = | 266 |

| 19 | х | 15 | = | 285 |

| 19 | х | 16 | = | 304 |

| 19 | х | 17 | = | 323 |

| 19 | х | 18 | = | 342 |

| 19 | х | 19 | = | 361 |

| 19 | х | 20 | = | 380 |

| 20 | х | 1 | = | 20 |

| 20 | х | 2 | = | 40 |

| 20 | х | 3 | = | 60 |

| 20 | х | 4 | = | 80 |

| 20 | х | 5 | = | 100 |

| 20 | х | 6 | = | 120 |

| 20 | х | 7 | = | 140 |

| 20 | х | 8 | = | 160 |

| 20 | х | 9 | = | 180 |

| 20 | х | 10 | = | 200 |

| 20 | х | 11 | = | 220 |

| 20 | х | 12 | = | 240 |

| 20 | х | 13 | = | 260 |

| 20 | х | 14 | = | 280 |

| 20 | х | 15 | = | 300 |

| 20 | х | 16 | = | 320 |

| 20 | х | 17 | = | 340 |

| 20 | х | 18 | = | 360 |

| 20 | х | 19 | = | 380 |

| 20 | х | 20 | = | 400 |

Калькулятор дробей

Этот калькулятор дробей выполняет базовые и расширенные операции с дробями, выражения с дробями в сочетании с целыми, десятичными и смешанными числами. Он также показывает подробную пошаговую информацию о процедуре расчета дроби. Калькулятор помогает найти значение из операций с несколькими дробями. Решайте задачи с двумя, тремя и более дробями и числами в одном выражении.

Он также показывает подробную пошаговую информацию о процедуре расчета дроби. Калькулятор помогает найти значение из операций с несколькими дробями. Решайте задачи с двумя, тремя и более дробями и числами в одном выражении.

Правила выражений с дробями:

Дроби — для деления числителя на знаменатель используйте косую черту, т.е. для пятисотых введите 5/100 . Если вы используете смешанные числа, оставьте пробел между целой и дробной частями.

Смешанные числа (смешанные числа или дроби) сохраняют один пробел между целым числом и дробью

и используют косую черту для ввода дробей, например, 1 2/3 . Пример отрицательной смешанной дроби: -5 1/2 .

Поскольку косая черта является одновременно знаком дробной части и деления, используйте двоеточие (:) в качестве оператора деления дробей, т. е. 1/2 : 1/3 .

Decimals (десятичные числа) вводятся с десятичной точкой . и они автоматически конвертируются в дроби — т. е. 1.45 .

е. 1.45 .

Математические символы

| Символ | Имя символа | Символ Значение | Пример |

|---|---|---|---|

| + | плюс знак | Дополнение | 1/2 + 1/3 |

| — | Минус. | multiplication | 2/3 * 3/4 |

| × | times sign | multiplication | 2/3 × 5/6 |

| : | division sign | division 91/2 • сложение дробей и смешанных чисел: 8/5 + 6 2/7 • деление целых чисел и дробей: 5 ÷ 1/2 • сложные дроби: 5/8 : 2 2/3 • десятичная дробь: 0,625 • Преобразование дроби в десятичную: 1/4 • Преобразование дроби в процент: 1/8 % • сравнение дробей: 1/4 2/3 • умножение дроби на целое число: 6 * 3/4 • квадратный корень дроби: sqrt(1/16) • уменьшение или упрощение дроби (упрощение) — деление числителя и знаменателя дроби на одно и то же ненулевое число — эквивалентная дробь: 4/22 • выражение со скобками: 1/3 * (1/2 — 3 3/8) • составная дробь: 3/4 от 5/7 • кратные дроби: 2/3 от 3/5 • разделить, чтобы найти частное: 3/5 ÷ 2/3 Калькулятор следует известным правилам для порядка операций .

|

Наиболее распространенные мнемоники для запоминания этого порядка операций:

Наиболее распространенные мнемоники для запоминания этого порядка операций:  Использовала 1/3 яйца. Какая часть яиц использовалась?

Использовала 1/3 яйца. Какая часть яиц использовалась?