1Е61Мт технические характеристики: 1Е61М Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

Содержание

Токарный станок 1М95 технические характеристики

Назначение и область применения токарно-винторезного станка

TB-01M – модель станка, на которой построена разновидность из серии 1E61M. Оборудование представляет класс лёгких токарных станков. Серийный выпуск моделей начался в 1965 году.

Устройство можно назвать универсальным, класс точности – П. Подходит при выполнении следующих операций:

- Финишные действия при токарной обработке различных деталей.

- Нарезание резьб.

Существует несколько разновидностей действий, которые выполняются при помощи станков:

- Сверление, обработка отверстий с различной формой. В том числе – цилиндрическое, коническое растачивание, зенкерование, развёртывание, рассверливание.

- Обработка наружных поверхностей в форме конуса. При этом длина конусной части может быть различной. То же самое касается угла наклона. Обычно при обработке используются специальные резцы, корпус задней бабки, копировально-конусная линейка.

- Прорезные резцы помогают протачивать наружные канавки.

- Для придания заготовкам определённой формы осуществляют операции вроде подрезания, протачивания канавок и отрезания.

- Растачивание поверхностей в форме цилиндра.

- Обтачивание цилиндрических поверхностей, которые остаются гладкими.

Регулировка станка

Чтобы обеспечить стабильную работу токарно-винторезного станка, мастеру необходимо грамотно отрегулировать его механизмы и основные узлы.

Так, чтобы настроить зазоры для направляющих салазок, используется специальный винт. Он входит в клиновый паз буртом. Если требуется выполнить жесткий тип соединения для поперечных станочных салазок, на которых располагается каретка, нужно настроить клин салазок. Чтобы подтянуть его, следует выполнить такие операции:

- Немного отпустить натяжение винта;

- Поджать клин с помощью винта. Он располагается рядом. При этом ход салазок должен остаться плавным;

- Максимально прочно закрутить первый винт.

Другое немаловажное мероприятие – периодические натяжения клиновых ремней оборудования. Это обусловлено тем, что в процессе эксплуатации токарно-винторезного станка они вытягиваются. Ремни играют огромную роль в нормальном функционировании конструкции, поскольку их задача — передавать коробке передач движение от электромотора. За счет этого осуществляется резьба повышенной категории точности и токарные операции.

Чтобы натянуть ремень, вам следует проделать такие операции:

- Снять крышки, которые располагаются на передней тумбе станка;

- Подтянуть с помощью винта салазки по их продольным пазам. Как только натяжение достигает нужного уровня, операция прекращается;

- Затянуть до упора гайки, зафиксировав ремень в требуемом положении.

Технические характеристики

Станок 1E61MT занял лидирующую позицию в своей сфере, и на то есть определённые причины. Для массовой штамповки установка не подходит, но на ней можно проводить множество других операций.

Основными параметрами, заслуживающими внимания, можно назвать:

- Диаметр будущей резьбы.

- Выбранные скоростные режимы.

- Длина детали, её соответствие параметрам используемого оборудования.

Если названные выше габариты соответствуют условиям эксплуатации, то можно переходить дальше, к этапу настройки самого станка.

Винторезное оборудование отличается следующими параметрами:

- 1650 килограмм – общая масса станка, если не учитывать дополнительное оборудование.

- Минимальная частота вращения – 35, максимальная может составлять 1600 оборотов.

- Точные параметры, связанные со смещением лимба. По продольной направляющей это 0,2 миллиметра, по поперечной – 0,02 миллиметра.

- На передней части устанавливаются две резцовые головки. Вторая монтируется на участке сзади.

- В главном держателе имеется всего до 4 резцов.

- 32 миллиметра – таков диаметр использующихся прутков.

- 170 миллиметров – допустимая высота для центральных частей.

- При 125 Вт работает отдельный двигатель насоса охлаждения. На 125 Вт – двигатель, связанный со смазочным механизмом.

- 4,5 кВт – показатель мощности главного привода, за счёт которого осуществляется движение.

Дополнительно в токарной установке присутствует система, предотвращающая повреждения, связанные с чрезвычайными нагрузками. Механизм просто блокируется, если возникает опасная ситуация. Примерно так же работает модель типа 1Е61ПМ.

1У61М — Станок токарно-винторезный универсальный

Купить станочный подшипник с доставкой

Технические характеристики:

Станки модели 1у61м предназначены для выполнения любых токарных работ в машиностроении, а также в механических мастерских промышленных и сельскохозяйственных предприятий.

Наибольшая длина обрабатываемой заготовки, мм 500

Наибольший диаметр обрабатываемой детали, мм:

— над станиной 320 — над суппортом 165 — прутка 25

Количество скоростей шпинделя 18 Диапазон частот вращения шпинделя, об/мин 25. 2000 Пределы продольных подач, мм/об 0.032. 0.5 Пределы поперечных подач, мм/об 0.013. 0.2

2000 Пределы продольных подач, мм/об 0.032. 0.5 Пределы поперечных подач, мм/об 0.013. 0.2

Пределы шагов нарезаемых резьб:

— метрических, мм 0.2. 7.0 — модульных, модуль в мм 0.1. 3.5 — дюймовых, нитка на дюйм 0.013. 0.2

Наибольшее сечение резцов, мм 20 х 20 Количество позиций инструмента 4 Размер внутреннего конуса шпинделя Морзе 4 Размер внутреннего конуса пиноли задней бабки Морзе 3 Наибольшее перемещение пиноли, мм 90 Мощность привода главного движения, кВт 3 Габариты, мм 1800 х 750 х 1350 Масса, кг 900

Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

Расположение основных узлов

- Основной узел – станина.

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

Описание

Станок 1м95 выпускался в период с 1966 до 1977 года. Производитель базовой модели, положившей начало рождению целой серии модификаций — Станкостроительный завод города Алма-Аты. Сегодня данное предприятие выпускает изделия 1е95, 1д95, отличающиеся расширенными возможностями обработки металлических деталей.

Известна еще одна модификация базовой модели комбинированного агрегата, под маркировкой 1а95. Данное изделие выпускалось в рамках программы конверсии целым рядом Российских предприятий. Самое заметное отличие от модели 1м95 — наличие специальной системы крепления детали, которая позволяла делать обработку с большим подъемом оси центров, а также предлагала удобный шаг изменения данного параметра.

При разработке 1м95 конструкторы четко очерчивали будущую область использования оборудования. Оно рассчитано на мелкосерийное производство, в том числе в условиях малых стационарных либо мобильных ремонтных мастерских. Паспорт гласит, что устройство способно проводить базовый набор токарных операций:

- точение поверхностей вращения, цилиндрических, конусных, сложной переменной формы;

- допустима обработка не только внешних, но и внутренних поверхностей;

- нарезка резьб модульного, дюймового, питчевого, модульного, метрического класса;

- обработку заготовок при установке в центрах или после зажима в патроне шпинделя.

Комбинированным станок называется потому, что у него присутствует два основных конструкционных решения. Фактически, это самостоятельный токарно-фрезерный агрегат и сверлильная установка. Каждый из функциональных блоков оснащен собственным приводом на базе электродвигателя.

Значительное расширение набора операций, выполняемых станком, достигается применением дополнительных приспособлений. В их перечень входит блок горизонтального и вертикального фрезерного механизма, специальное заточное устройство, долбежный узел и многое другое. Благодаря этому — станок может заменить большое количество оборудования в мастерской, предлагая качественное выполнение широкого спектра операций.

В их перечень входит блок горизонтального и вертикального фрезерного механизма, специальное заточное устройство, долбежный узел и многое другое. Благодаря этому — станок может заменить большое количество оборудования в мастерской, предлагая качественное выполнение широкого спектра операций.

Кинематическая схема

Многоскоростные двигатели для включения устройств тоже используются, но достаточно редко. Односкоростные приспособления остаются главными для подобных схем.

С двигателя движение идёт к коробке скоростей. В этом процессе принимает участие клиноременная передача. В коробке передач размещается по 6-8 валов. К ним добавляются колёса зубчатой формы. Для удобства при нумерации валов пользуются римскими цифрами. Скорость вращения шпинделя может быть различной в зависимости от тех или иных условий. Две фрикционные муфты отвечают за обратное движение у этой же модели.

Электрическая схема

Асинхронный электродвигатель типа AO2-61-4 НА 13 кВт – основной агрегат, который приводит систему в движение. Достаточно нажать на кнопку «Пуска», чтобы это приспособление начало работать. С помощью фрикциона, включаемого от рукоятки, осуществляется управление подобными частями механизма. В зависимости от включения или выключения фрикциона механизм реагирует по-разному на начало работы.

Достаточно нажать на кнопку «Пуска», чтобы это приспособление начало работать. С помощью фрикциона, включаемого от рукоятки, осуществляется управление подобными частями механизма. В зависимости от включения или выключения фрикциона механизм реагирует по-разному на начало работы.

1,1 кВт – мощность двигателя, отвечающего за рабочие подачи.

Следующие технические параметры модели 1Е61М, на которые следует обратить внимание

Массо-габаритные характеристики станка (в миллиметрах):

- Ширина 2 190.

- Глубина 930.

- Высота 1 500.

- Масса станка (без учета электрооборудования) 1650 кг.

- главное движение осуществляется двигателем мощностью 4,5 кВт;

- мощность двигателя насоса системы охлаждения 125 Вт;

- мощность двигателя насоса смазочной системы 125 Вт.

Рассматриваемая модель из ряда токарного оборудования имеет системы:

- Защищающие от перегрузок.

- Гарантирующие блокировку.

- Обеспечивающие противотоковое стопорение шпинделя.

- Отключающих упоров.

16У04П Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

Токарный станок модели 16У04П выпускался в семидесятых-восьмидесятых годах прошлого века на Кироваканском заводе прецизионных станков. Он относится к классу универсального токарного оборудования повышенной точности (литера «П» в его обозначении). В декабре 1988 года Кировакан (ныне — Ванадзор) был практически полностью разрушен сокрушительным Спитакским землетрясением.

Почти все производственные помещения станкостроительного завода превратились в руины, и после этого он уже никогда не возобновлял свою работу. За два десятилетия было произведено большое количество 16У04П, поэтому эти токарные станки до сих пор используются на небольших производствах, а также в гаражных и домашних мастерских.

Сведения о производителе токарного настольного станка 16у04п

Токарно-винторезный станок 16У04П выпускался в СССР предприятием Кироваканский завод прецизионных станков г. Кировокан (сегодня г. Ванадзор), Армения.

Кировокан (сегодня г. Ванадзор), Армения.

Основным назначением станка было обучение токарному делу в школах, профтехучилищах, техникумах, широко используются в лабораториях, учебных и ремонтных мастерских.

Станки, выпускаемые Кироваканским заводом прецизионных станков

- 1Д601

— станок токарный настольный Ø 125 - 1Е604

— станок токарно-винторезный повышенной точности Ø 200 - 16Б05П

— станок токарно-винторезный повышенной точности Ø 250 - 16Т02П

— станок токарный настольный повышенной точности Ø 125 - 16Т04а

— станок токарный особо высокой точности Ø 200 х 350 - 16У03П

— станок токарно-винторезный повышенной точности Ø 160 - 16У04П

— станок токарно-винторезный повышенной точности Ø 200 - 1600

— станок токарный настольный повышенной точности Ø 100 - 1603

— станок токарно-винторезный повышенной точности Ø 160 - С193н

— станок токарный настольный повышенной точности Ø 200 - С-193

— станок токарный настольный повышенной точности Ø 200 - С-155

,

СА-155

— станок сверлильный настольный Ø 3

Назначение, область применения станка

Токарно-винторезный станок 16У04П был разработан для получистового и чистового точения изделий среднего размера из различных металлов и сплавов. Его конструкция и технические характеристики позволяют выполнять токарные работы на высоких оборотах и с повышенной точностью. 16У04П имеет весьма скромные размеры и вес (масса станка без подставки — 360 кг, площадь размещения — примерно 1.4 х 0.75 м), что дает возможность установки без фундамента практически в любых помещениях.

Его конструкция и технические характеристики позволяют выполнять токарные работы на высоких оборотах и с повышенной точностью. 16У04П имеет весьма скромные размеры и вес (масса станка без подставки — 360 кг, площадь размещения — примерно 1.4 х 0.75 м), что дает возможность установки без фундамента практически в любых помещениях.

Вибропрес комплексы рифей предназначены для производства строительного камня методом полусухого вибропрессования

и могут работать как самостоятельно так и в составе производственного комплекса ) для изготовления строительных изделий.

Этот токарный станок широко применялся там, где подчас требуется высокая точность, но при этом не нужна производительность: опытно-экспериментальные мастерские, ремонтные предприятия и цеха, инструментальные производства, мастерские при научных лабораториях. Кроме того, большое количество 16У04П было поставлено в систему профессионально-технического образования, а также в мастерские школ и учебно-производственных комбинатов. В наше время из-за очень удачного сочетания технологических и массогабаритных показателей 16У04П довольно популярен у тех, кто не располагает большими производственными площадями.

В наше время из-за очень удачного сочетания технологических и массогабаритных показателей 16У04П довольно популярен у тех, кто не располагает большими производственными площадями.

Его охотно применяют в своей деятельности как небольшие частные мастерские, так и домашние токари-умельцы.

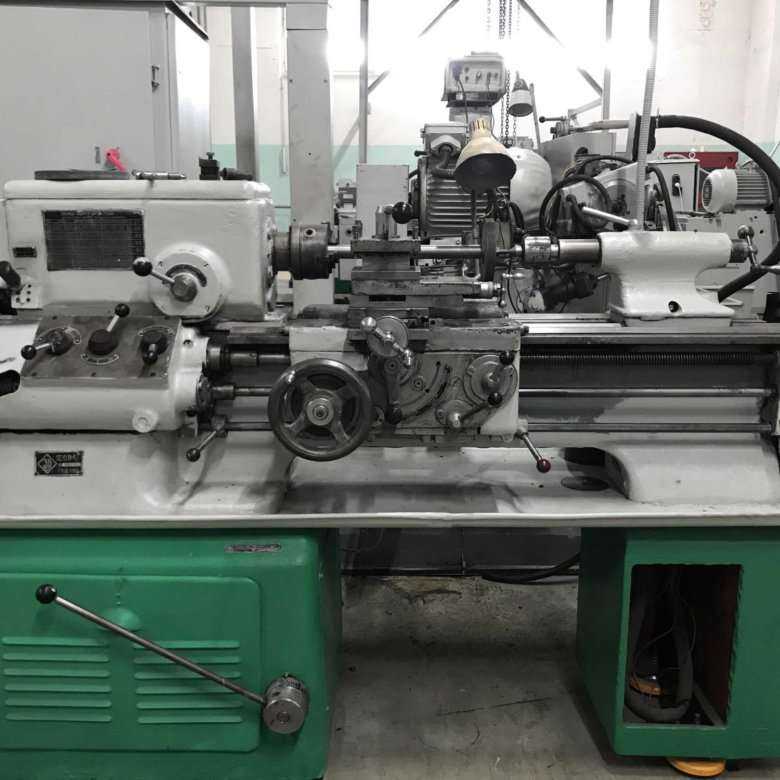

16У04П Общий вид токарно-винторезного станка

Фото токарного станка 16у04п

Фото токарного станка 16у04п

Фото токарного станка 16у04п

Фото токарного станка 16у04п

Габаритные размеры рабочего пространства

Зона возможной обработки токарного оборудования определяется предельными возможностями его механизмов, непосредственно задействованных в процессах позиционирования и точения, а также узлов и агрегатов, ограничивающих их возможности. Предельная длина обточки при токарной обработке определяется максимальным межцентровым расстоянием. Токарный станок 16У04П производился с двумя вариантами РМЦ: 350 и 450 мм. Максимальный диаметр обточки над направляющими и кареткой у обоих вариантов одинаков и составляет соответственно 200 и 118 мм, а максимальный ход поперечных салазок — 133 мм.

Максимальный диаметр обточки над направляющими и кареткой у обоих вариантов одинаков и составляет соответственно 200 и 118 мм, а максимальный ход поперечных салазок — 133 мм.

16У04П Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка 16у04п

Спецификация составных частей токарно-винторезного станка 16У04П

- Вариатор

- Коробка подач

- Гитара

- Передняя бабка

- Кожух

- Суппорт

- Задняя бабка

- Станина

- Система охлаждения

- Фартук

- Электрооборудование

- Тумба

Инструкция по эксплуатации

Правила эксплуатации и ухода за 16У04П подробно изложены в прилагаемом к нему «Руководстве». Помимо указаний по хранению, транспортировке, монтажу и выполнению токарных работ этот документ включает в себя его паспорт, ведомость комплектации с перечнем принадлежностей, входящих в комплект поставляемого станка, а также акт заводской приемки, в котором приводятся результаты испытания 16У04П по двадцати трем параметрам.

Первая часть «Руководства» посвящена описанию правил транспортировки, распаковки и установки. Далее следуют разделы, в которых изложены описания систем и компонентов станка, а также указания по их эксплуатации. В первых четырех из них приводятся общее описание конструкции, устройства отдельных, узлов, электрооборудования и системы смазки 16У04П. Затем идут разделы, содержащие указания по запуску станка и технике безопасности, настройке, регулировке механизмов, порядке сборки и разборки во время ремонтов. Заключительный раздел содержит ссылку на нормативную документацию по организации планово-предупредительных ремонтов. Приложениями к руководству являются спецификации подшипников и быстроизнашиваемых деталей.

16У04П Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком 16у04п

Спецификация органов управления токарно-винторезного станка 16У04П

- Кнопка «Стоп-тормоз»

- Кнопка прямого вращения шпинделя

- Кнопка обратного вращения шпинделя

- Маховичок изменения чисел оборотов шпинделя

- Рукоятка вариатора

- Рукоятка переключения величин продольных подач

- Рукоятка переключения величин продольных подач и включения ходового винта

- Кнопка выключения вращения маховичка

- Маховичок ручного продольного перемещения суппорта

- Рукоятка трензеля

- Рукоятка перебора

- Рукоятка ручного поперечного перемещения суппорта

- Выключатель освещения

- Рукоятка включения маточной гайки и продольной подачи

- Рукоятка перемещения верхней каретки

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки

- Маховичок перемещения пиноли задней бабки

- Выключатель охлаждения

- Автоматический выключатель

16Т04А токарный станок особо высокой точности.

Назначение, область применения

Назначение, область применения

Токарно-винторезные станки особо высокой точности 16Т04А предназначены для выполнения различных токарных работ в центрах, в патроне, в цанге и на планшайбе. На станках возможно выполнение и других видов обработки, таких как шлифование, фрезерование, растачивание и др. при применении специальных приспособлений.

Возможно также выполнение работ при установке изделия на суппорте, а режущего инструмента в шпинделе станка.

Область применения токарных станков 16Т04А — предприятия часовой, инструментальной и радиотехнической промышленности.

Принцип работы и особенности конструкции станка

Малогабаритный токарный станок 16Т04а сконструирован на базе станка модели 16т04п, он таже не имеет механических подач и возможности нарезания резьбы.

Основные отличия станка 16Т04А

- Особо высокая точность станка по ГОСТ 8.

- Подшипники шпинделя — гидростатические, вместо двухрядных роликовых на станке 16т04п

- Гидростанция С48-14, предназначенная для смазки гидростатических подшипников шпинделя

- Шпиндельная бабка не имеет перебора в отличие от станка 16т04п

- Во время работы суппорт закреплен винтами на станине и не перемещается в продольном направлении

16У04П Схема кинематическая токарно-винторезного станка

Кинематическая схема токарного станка 16у04п

Кинематика станка позволяет осуществить:

- главное движение — вращение шпинделя

- движение подачи — перемещение резца

Электродвигатель ЭД вращает ведущий диск Д1, вариатора с широким клиновым ремнем. Ремень приводит во вращение ведомый диск Д2. Изменение скорости вращения ведомого вала вариатора осуществляется перемещением подвижной части ведомого диска Д2. Ведомый диск вариатора Д2 передает вращение двухступенчатой коробке скоростей, состоящей из зубчатых колес 1,2,3,4 и муфты C1.

Ремень приводит во вращение ведомый диск Д2. Изменение скорости вращения ведомого вала вариатора осуществляется перемещением подвижной части ведомого диска Д2. Ведомый диск вариатора Д2 передает вращение двухступенчатой коробке скоростей, состоящей из зубчатых колес 1,2,3,4 и муфты C1.

Коробка скоростей передает вращение шкиву Д3 клиноременной передачи. Клиновые ремни передают вращение шкиву Д4, установленному на втулке, соосной со шпинделем.

Вращение шпинделю IV передается либо при включении перебора, состоящего из зубчатых колес 22,23,24,25, либо при включении муфты С2.

Вращение для осуществления движения подачи передается от шпинделя на вал VI при помощи зубчатых колес 21,20,19,18. Зубчатое колесо 21 может зацепляться либо с колесом 19, либо с колесом 20. При этом переключении изменяется направление вращения валов привода подач.

На валу VI расположена первая шестерня гитары станка. В гитару входят зубчатые колеса А,В,Г при настройке на подачу и А,Б,В,Г при нарезке резьбы.