1Е61Вм токарный станок: 1Е61ПМ, 1Е61ВМ Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

Содержание

1Е61 Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 1Е61

Производитель токарно-винторезного станка повышенной точности 1Е61 — Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

- 1Е61 — станок токарно-винторезный универсальный повышенной точности Ø 320 х 750

- 1Е61М — станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

- 1Е61МТ — станок токарно-винторезный универсальный высокой точности Ø 320 х 710

- 1Е61ПМ, 1Е61ВМ — станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

- С1Е61ПМ, С1Е61ВМ — станок токарно-винторезный универсальный повышенной точности специализированный Ø 320 х 710

- УТ16ПМ — станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

1Е61 Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61 созданы на базе станка ТВ-01 и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 — 1955 год.

Начало серийного выпуска станка 1е61 — 1955 год.

Станок токарно-винторезный модели 1Е61 является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — П.

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей — это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка 1Е61

Привод станка 1Е61 осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок 1Е61 также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке 1Е61 электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок 1Е61 обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Габариты рабочего пространства и присоединительные базы токарно-винторезного станка 1Е61

Габариты рабочего пространства токарного станка 1е61

1Е61 Общий вид универсального токарно-винторезного станка модели

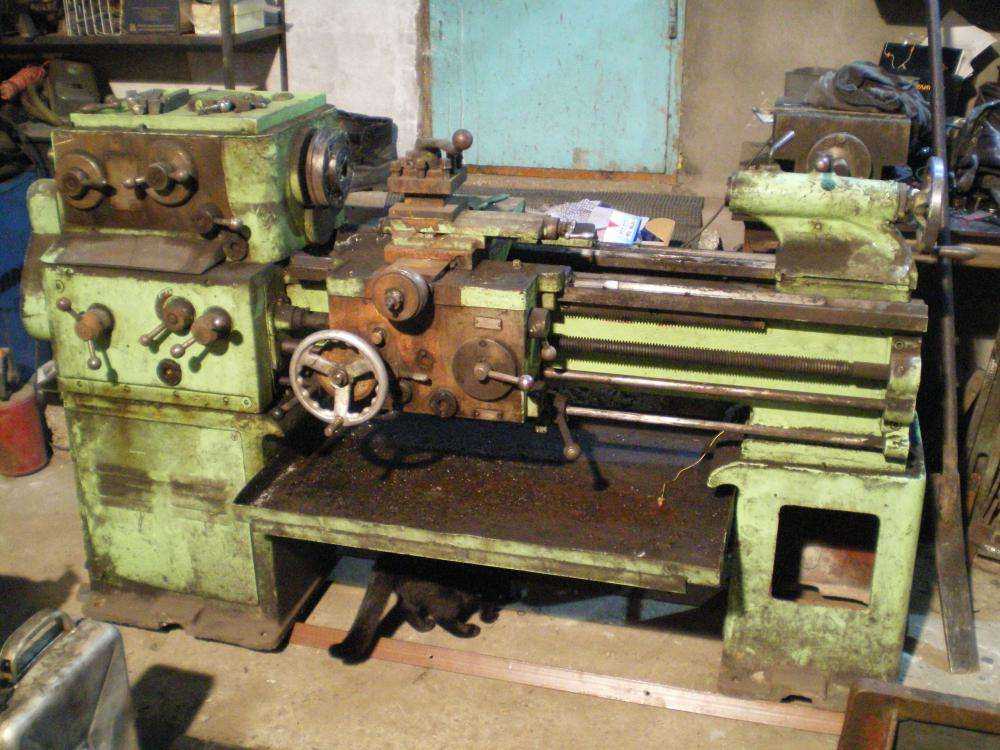

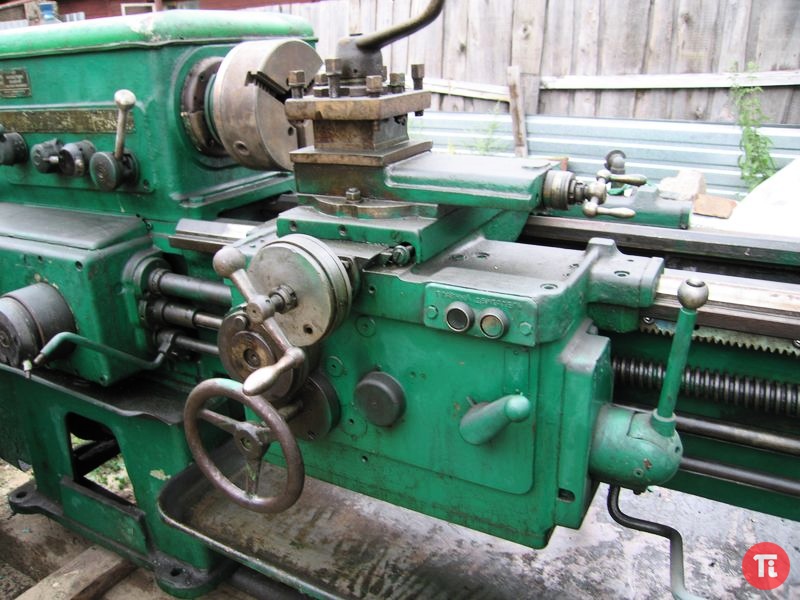

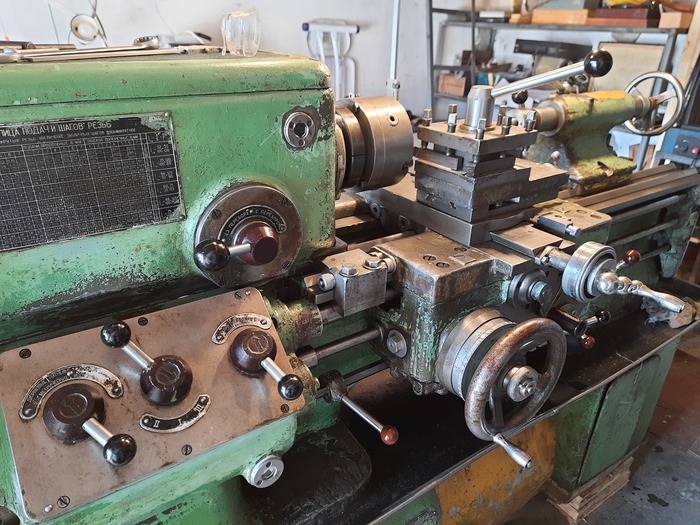

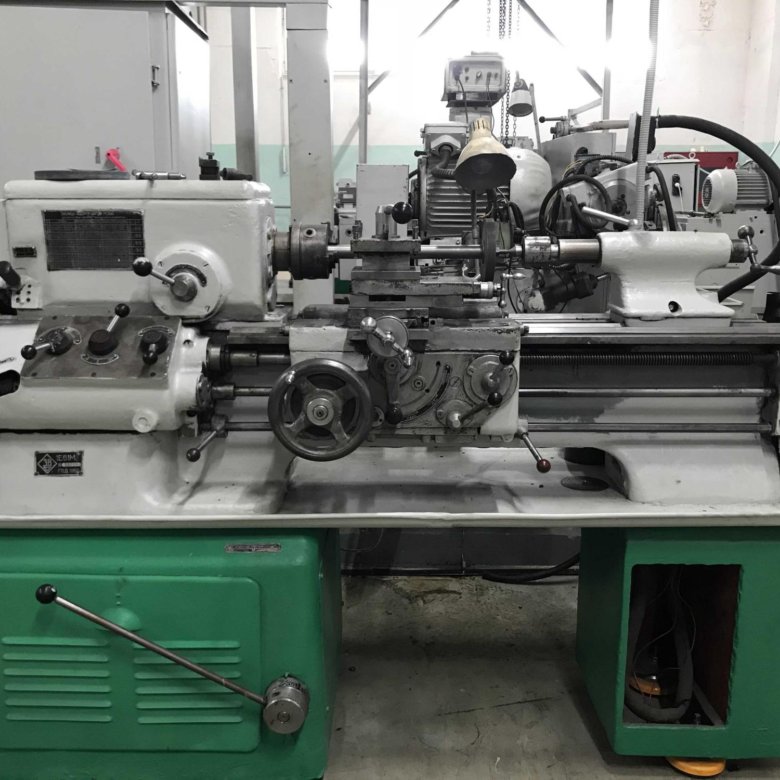

Фото токарно-винторезного станка 1Е61

Фото токарно-винторезного станка 1Е61. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1е61

Фото токарно-винторезного станка 1е61. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1е61

Фото токарно-винторезного станка 1е61. Смотреть в увеличенном масштабе

1Е61 Расположение органов управления станком

Расположение органов управления станком 1е61

Расположение основных узлов и органов управления станком 1Е61. Смотреть в увеличенном масштабе

Перечень органов управления токарным станком 1Е61

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

1Е61 Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61

Схема кинематическая токарно-винторезного станка 1Е61. Смотреть в увеличенном масштабе

Схема расположения родшипников токарного станка 1е61

Схема расположения родшипников токарно-винторезного станка 1е61. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

1Е61 Расположение рукояток управления коробкой передач. Таблица резьб токарно-винторезного станка

Расположение рукояток управления коробкой передач. Таблица резьб токарно-винторезного станка 1Е61

Расположение рукояток управления коробкой передач. Таблица резьб токарно-винторезного станка 1Е61. Смотреть в увеличенном масштабе

Таблица подач токарно-винторезного станка 1Е61

Таблица подач токарно-винторезного станка 1Е61

Таблица подач токарно-винторезного станка 1Е61. Смотреть в увеличенном масштабе

Электрооборудование станка

Электрическая схема токарно-винторезного станка 1Е61

Электрическая схема токарно-винторезного станка 1Е61. Смотреть в увеличенном масштабе

Читайте также: Графические знаки для токарных станков

1Е61 Станок токарно-винторезный повышенной точности. Видеоролик.

youtube.com/embed/kULPKFthzTE?ecver=2″ frameborder=»0″ allowfullscreen=»»>

Основные технические характеристики токарного станка 1Е61

| Наименование параметра | 1Е61 | 1Е61М | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|---|---|

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-82 | П | П | П | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 | 320 |

| Высота центров, мм | 170 | 170 | 170 | 175 | 175 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 188 | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 750 | 710 | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 192 | 185 | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 170 | 170 | 175 | 175 |

| Шпиндель | |||||

| Диаметр отверстия в шпинделе, мм | 32,5 | 32,5 | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 32 | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 33. .1500 .1500 | 35..1600 | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых и обратных скоростей шпинделя | 12 | 12 | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | М86 х 6 | М86 х 6 | М86 х 6 | 5К | 5К |

| Торможение шпинделя | есть | есть | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть | есть | есть |

| Суппорт. Подачи | |||||

| Наибольшая длина хода суппорта (каретки) — продольное перемещение от руки, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по валику, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по винту, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта от руки, мм | 250 | 200 | 200 | 230 | 230 |

| Наибольшее поперечное перемещение суппорта по валику, мм | 250 | 200 | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,2 | 0,2 | 0,1 | 0,1 |

| Продольное перемещение суппорта на один оборот лимба, мм | 28 | 28 | 28 | 24 | |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 6 | 3 | 3 | 5 | |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 130 | 140 | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Перемещение верхнего суппорта на один оборот лимба, мм | 3 | 3 | 3 | 3 | 3 |

| Количество подач продольных/ поперечных суппорта | 21 | 21 | 40 | ||

| Пределы подач продольных, мм | 0,04. .6 .6 | 0,04..1,99 | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,025..3,75 | 0,025..1,24 | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 22 | 35 | ||

| Количество нарезаемых резьб модульных, мм | 19 | 19 | 31 | ||

| Количество нарезаемых резьб дюймовых, мм | 15 | 15 | 26 | ||

| Пределы шагов метрических резьб нормальной точности, мм | 0,2..30 | 0,2..30 | 0,2..30 | 0,1..56 | 0,1..56 |

| Пределы шагов метрических резьб повышенной точности, мм | 0,35..12 | 0,35..12 | |||

| Пределы шагов модульных резьб нормальной точности, модуль | 1. .7,5 .7,5 | 1..7,5 | 1..7,5 | 0,1..28 | 0,1..28 |

| Пределы шагов модульных резьб повышенной точности, ниток/дюйм | 0,5..5 | 0,3..6 | |||

| Пределы шагов дюймовых резьб нормальной точности, ниток/дюйм | 1,2..30 | 4,0..30 | 4,0..30 | 3,0..30 | 3,0..60 |

| Пределы шагов дюймовых резьб повышенной точности, ниток/дюйм | 3..20 | 3..20 | |||

| Пределы шагов питчевых резьб нормальной точности, питчей | — | 8..60 | 8..60 | ||

| Пределы шагов питчевых резьб повышенной точности, ниток/дюйм | 5..20 | — | |||

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 |

| Выключающие упоры | есть | есть | есть | есть | есть |

| Задняя бабка | |||||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 1 | 0,05 | 0,05 | |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±20 | ±5 | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||||

| Электрооборудование станка | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 3,2 (1440) | 4,5 | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | нет | нет | 0,18 |

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2275 х 950 х 1590 | 2190 х 930 х 1500 | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1850 | 1650 | 1650 | 1670 | 1810 |

- Токарно-винторезный станок повышенной точности 1Е61.

Паспорт токарного станка, 1955

Паспорт токарного станка, 1955 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы:

Связанные ссылки. Дополнительная информация

1Е61ПМ, 1Е61ВМ, С1В61ПМ, С1В61ВМ Паспорт токарно-винторезного станка, 1981, Формат: pdf, Размер: 24,9 Мб, Скачать

1е61м технические характеристики | Станок токарно-винторезный

Технические характеристики токарного станка 1е61м позволяют проводить чистовые и получистовые токарные работы.

Наименование характеристики | Ед. измерения | Параметры |

Размеры обрабатываемых изделий | ||

Наибольший диаметр прутка | мм | 32 |

Над верхней частью суппорта | мм | 188 |

Над нижней частью суппорта | мм | нет |

Над станиной | мм | 320 |

В выемке | мм | нет |

Расстояние между центрами | мм | 710 |

Высота центров | мм | 170 |

Суппорт | ||

Число резцов, установленных в резцедержателе | шт | 4 |

Наибольшие размеры державки резца (ширина х высота) | мм | 12х20 |

Наибольшее перемещение суппорта |

|

|

От руки: |

|

|

Продольное | мм | 640 |

Поперечное | мм | 200 |

По ходовому валику: |

|

|

Продольное | мм | 640 |

Поперечное | мм | 200 |

По ходовому винту: |

|

|

Продольное | мм | 640 |

Поперечное | мм | нет |

Быстрое перемещение суппорта | м/мин | нет |

Цена одного деления лимба |

|

|

В продольном направлении | мм | 0,2 |

В поперечном направлении | мм | 0,02 |

Перемещение на один оборот лимба |

|

|

В продольном направлении | мм | 28 |

В поперечном направлении | мм | 3 |

Выключающие упоры |

| Есть |

Число суппортов: |

|

|

Передних | шт | 1 |

Задних |

| Нет |

Число резцевых головок в суппорте: |

|

|

Передних | шт | 1 |

Задних | шт | 1 |

Резцовые салазки | ||

Наибольший угол поворота | град | 360 |

Цена одного деления шкалы поворота | град | 1 |

Наибольшее перемещение | мм | 140 |

Цена одного деления лимба | мм | 0,020 |

Перемещение на один оборот лимба | мм | 3 |

Задняя бабка | ||

Конус пиноли |

| Морзе № 3 |

Наибольшее перемещение пиноли | мм | 100 |

Перемещение пиноли на одно деление шкалы | мм | 1 |

Поперечное смещение |

|

|

вперед | мм | 5 |

назад | мм | 5 |

Параметры нарезаемых резьб | ||

Метрическая: |

|

|

Повышенной точности | мм | 0,35…12 |

Нормальной точности | мм | 0,2…30 |

Дюймовая |

|

|

Повышенной точности | ниток на дюйм | 3…20 |

Нормальной точности | ниток на дюйм | 4…30 |

Модульная |

|

|

Повышенной точности | модуль | 0,3…6 |

Нормальной точности | модуль | 1,0…7,5 |

Питчевая |

|

|

Повышенной точности | питч | нет |

Нормальной точности | питч | 60…8 |

Для крутых резьб увеличение шагов восьмикратное | ||

Дополнительные данные | ||

Торможение шпинделя (противотоком) |

| есть |

Блокировка |

| есть |

Предварительная настройка числа оборотов муфты трения, шпинделя |

| нет |

Предохранение от перегрузки |

| есть |

Габариты и масса | ||

Габариты станка (длина, ширина, высота) | мм | 2190х930х1500 |

Вес станка | кг | 1650 |

Привод | ||

Электродвигатель главного движения |

| АОС 51/4 |

Число оборотов | об/мин | 1335 |

Мощность | кВт | 4,5 |

Рисунок — 1е61м межцентровое расстояние

Рисунок — 1е61м эскиз шпинделя

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Токарный станок 1е61м: технические характеристики, паспорт

Модель 1Е61М занимает достойное место в ряду токарно-винторезных станков повышенной точности обработки заготовок. Данная модель выпускалась на Ульяновском машзаводе им. Володарского, многопрофильном производителе, специализировавшемся на выпуске оружейных патронов, свечей зажигания для двигателей внутреннего сгорания автомобилей, оборудования для подъема и перемещения грузов и прочих механизмов широкого применения.

Данная модель выпускалась на Ульяновском машзаводе им. Володарского, многопрофильном производителе, специализировавшемся на выпуске оружейных патронов, свечей зажигания для двигателей внутреннего сгорания автомобилей, оборудования для подъема и перемещения грузов и прочих механизмов широкого применения.

Выпуск винторезно-токарных станков и запчастей к ним — одно из основных направлений производства.

Основное назначение модели 1Е61, как винторезно-токарной, состоит в исполнении следующих токарных работ:

- растачивание внутренней и наружной поверхностей;

- изготовление точением всевозможных деталей с коническими поверхностями;

- резьбовое нарезание различных диаметров и шагов.

Существуют следующие конфигурации станка 1Е61:

- М — модели повышенной точности обработки деталей.

- МТ — высокоточные, применяемый для проведения финишных операций чистовой обработки.

- ВТ – модели с самой высокой точностью.

- Технические параметры модели 1Е61М

- Следующие технические параметры модели 1Е61М, на которые следует обратить внимание

- Описание передней бабки станка

- Суппорт модели 1е61м

- Основные регулировочные манипуляции со станком

Технические параметры модели 1Е61М

Для токарного промышленного оборудования применяются некоторые критерии исходя из которых определяются условия эксплуатации конкретного станка. Для описываемой нами модели подобными критериями выступают:

Для описываемой нами модели подобными критериями выступают:

- максимально допустимая длина подлежащей обработке заготовки;

- максимально допустимые обороты шпинделя в пределах минуты;

- наибольший диаметр подлежащей обработке детали.

Рассматриваемая нами модель способна обрабатывать заготовки максимальной длиной до 710 и наибольшим диаметром относительно суппорта 320 миллиметров. Количество оборотов шпинделя регулируется соответствующим переключателем в пределах от 35 до 1335 в минуту.

Следующие технические параметры модели 1Е61М, на которые следует обратить внимание

Массо-габаритные характеристики станка (в миллиметрах):

- Ширина 2 190.

- Глубина 930.

- Высота 1 500.

- Масса станка (без учета электрооборудования) 1650 кг.

Электрические двигатели:

- главное движение осуществляется двигателем мощностью 4,5 кВт;

- мощность двигателя насоса системы охлаждения 125 Вт;

- мощность двигателя насоса смазочной системы 125 Вт.

Рассматриваемая модель из ряда токарного оборудования имеет системы:

- Защищающие от перегрузок.

- Гарантирующие блокировку.

- Обеспечивающие противотоковое стопорение шпинделя.

- Отключающих упоров.

Описание передней бабки станка

Шпиндельный шкив приводится во вращательное движение посредством редуктора индивидуальным электродвигателем. Клиноременная передача обеспечивается ремнями “Б” типа. Сквозь перебор либо обходя его, непосредственно к шпинделю.

Конструктивное исполнение с двумя подшипниками качения обеспечивает центровку и отсутствие биений клиновидному шкиву привода, ориентированному по центру шпиндельной бабки. Этот шкив исключает негативное влияние натяжения клиновидных ремней на нагрузки шпинделя.

Шпиндельная бабка обладает шестью скоростными ступенями. Шпиндельное вращение регулируется передвижением по шлицам блок-шестерен 11-12, 9-10 и 7-8.

Смазывание передней бабки выполняется отдельным насосом с приводом от электродвигателя. Системы, включающие электродвигатель привода и смазочный механизм сблокированы, тем самым не допуская вероятность пуска вращения шпинделя с отсутствием подачи смазочной жидкости.

Системы, включающие электродвигатель привода и смазочный механизм сблокированы, тем самым не допуская вероятность пуска вращения шпинделя с отсутствием подачи смазочной жидкости.

Суппорт модели 1е61м

Перемещения суппорта токарного агрегата в продольной и поперечной плоскостях аппарата производится механическим способом, с использованием валика посредством фартука и коробки подачи.

Операция по ручному продольному перемещению выполняется через шестерни с использованием маховика.

Операция по ручному поперечному перемещению производится с помощью рукоятки механизма винт-гайка.

Основные регулировочные манипуляции со станком

Для гарантирования надежной работы агрегата огромное значение имеет тщательные первичная и текущая регулировки его составляющих его узлов и механизмов. К примеру, выставление зазора направляющим салазкам, производится винтом, своим буртом проникающим в клиновые пазы. Жесткость присоединения поперечных салазок, по которым движется каретка, обеспечивается за счет настройки их клина. Для регулировки степени натяжения необходимо:

Для регулировки степени натяжения необходимо:

- немного ослабить затяжку винта;

- подтягивать клин винтом, размещенным рядом, добиваясь плавности хода салазок;

- максимально затянуть первичный винт для окончательной фиксации положения регулировки.

В периодической регулировке натяжения нуждаются и клиновые ремни, подвергающиеся растяжению в результате длительной и интенсивной эксплуатации. Тяжело переоценить роль, которую играет клиновидный ремень, ведь именно он сообщает движение, которое принимает коробка скоростей от электродвигателя, позволяя выполнять качественное исполнение резьбового нанесения и прочих ответственных операций.

Последовательность натяжки клиновидных ремней на токарном станке следующая:

- Предварительно следует демонтировать крышки с передней тумбы.

- Затем, с помощью винта, подтягиваются салазки по продольным пазам, пока натяжение ремней не будет соответствовать требованиям.

- Необходимую регулировку заканчивают фиксацией достигнутого положения затягиванием гаек до упора.

Для натягивания шпиндельных ремней, следует снять заднюю крышку с передней тумбы. Затем, не до конца откручивая гайку регулировки, следует натянуть ремни до желаемого уровня. Завершите операцию завинчиванием гайки до упора.

Подшипник шпинделя регулируется гораздо сложнее. Конусообразная передняя шейка шпинделя скользит в двухрядном роликовом подшипнике, внутреннее кольцо которого имеет коническое отверстие, позволяющее регулировать зазоры шпинделя.

При грамотной и тщательной регулировке токарь в процессе эксплуатации станка не столкнется со случаями заедания шпинделя, который даже при ручном вращении должен свободно вращаться. А это, в свою очередь, гарантирует качественность обработки заготовок, отсутствие дробления при выполнении операций точения или нарезания резьб.

Задняя шейка шпиндельного узла вращается в радиально-упорном шариковом подшипнике, который функционально связан с шарикоподшипником, принимающим на свою конструкцию помимо радиального усилия также усилия, векторы которых направлены в двух плоскостях относительно шпинделя.

Натяжка упорного подшипника необходима для избавления от осевого и возможного радиального зазора (эта операция выполняется на предварительных стадиях регулировок). В дальнейшем выполняется настройка переднего подшипника по следующей методике:

- ослабляется затяжка стопорного винта;

- размещенное внутри подшипника кольцо подтягивается навертыванием гайки на шпиндель.

Технические характеристики токарного станка 1е61м гарантируют высокоточную обработку изделий только при выполнении следующих требований:

- Не допускается монтирование станка в непосредственной близости от аппаратов ударного действия и механизмов, оказывающих внешнюю вибрацию.

- Станок обязан монтироваться в хорошо освещенном чистом помещении, однако попадание прямых солнечных лучей следует исключить.

- Не допускается монтаж станка в непосредственной близости от систем обогрева или централизованного отопления.

- Температурный режим помещения должен обеспечиваться в пределах 16—22° по Цельсию.

- Замена ремней должна производиться согласно регламенту или по мере необходимости с учетом износа.

Видео: токарный станок 1Е61М.

Republished by Blog Post Promoter

Токарный станок !!!

Объявление удалено.

1Е61МТ Станок токарно-винторезный повышенной точности

Год 1970

Производитель токарно-винторезного станка повышенной точности 1Е61МТ Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Токарно-винторезные станки. Общие сведения

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Структурная схема токарно-винторезного станка

Структурная схема токарно-винторезного станка

Формообразование обеспечивается:

вращательным движением заготовки (B1) по цепи: электродвигатель 1 — шпиндель 2 со звеном настройки iv

поступательным движением инструмента (П1 и П2) по цепи: шпиндель 2 — ходовой вал 4 (при точении) или шпиндель — ходовой винт 3 (при нарезании резьбы) со звеньями настройки iv и iкп

Основные размеры токарно-винторезного станка

Основные размеры токарно-винторезного станка

Основным параметром токарно-винторезного станка является наибольший диаметр D, обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1. Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Типаж токарно-винторезных станков

Станкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

Обозначение токарного станка

1 — токарный станок (номер группы по классификации ЭНИМС)

Е – поколение станка

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 — токарно-винторезный)

1 – высота центров над станиной 175 мм

Буквы в конце обозначения модели:

В – высокая точность станка — (н, п, в, а, с) по ГОСТ 8-82

П – повышенная точность станка — (н, п, в, а, с) по ГОСТ 8-82

Цена:

- 1 000 €

- ≈ 965 $

- ≈ 18 793 лея

Токарный станок 1Е61М: технические характеристики, паспорт

Модификации модели

Стандартная модель 1Е61М была модернизирована и выпущена в нескольких вариациях. Каждая модификация станка имеет свои особенности по проведению операций и качеству работы.

1Е61М

Добавление символа «М» означает, что станок имеет повышенную точность. Данная модификация используется при черновой и чистовой обработке заготовки.

1Е61МТ

Это агрегат повышенной точности, который используется исключительно для финишных обработок.

1Е61МС

Еще одна модификация стандартного оборудования 1 Е61М. Применяется также при финишной обработке болванки и для нарезания резьбы.

youtube.com/embed/OA9KgGO4oxI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Технические характеристики применения токарно-винторезного станка

Технические характеристики токарного станка, определяют возможности мастера при проведении токарных операций. В рассматриваемом оборудовании основные характеристики, следующие:

- максимальный диаметр заготовки, которая обрабатывается над станиной – 32 см;

- те же показатели над суппортом – 18.8 см;

- диаметр прутка, который проходит в шпиндель – 32 мм;

- максимальная длина устанавливаемой детали РМЦ – 71 см;

- частота вращения шпинделя – 35-1600 об/мин.

Максимальная длина хода суппорта при продольном перемещении каретки – 64 см. При поперечном перемещении каретки – 20 см.

При поперечном перемещении каретки – 20 см.

Конструкционные особенности

Особенности конструкции обусловлены небольшим весом самого станка по сравнению с аналогами, а также его повышенной точностью при обработке заготовок. Все нюансы конструкции кроются во отдельных узлах оборудования.

Общий вид модели

Габариты и модели

Масса оборудования без дополнительного оснащения – 1650 кг. По размеру, оборудование имеет следующие параметры:

- длина – 219 см;

- ширина – 93 см;

- высота – 150 см.

Расположение основных узлов

Основные узлы станка расположены по стандартной схеме. Но в конструкции все же есть свои особенности, которые позволяют работать в более безопасном режиме без потери уровня производства.

Устройство органов управления

К органам управления относят следующие узлы станка 1Е61М:

- узел, включающий основной электронасос и соединенный с внешней электросетью;

- подключение эмульсионного электронасоса;

- переключатель числа скоростей шпинделя;

- включатель перебора передней бабки;

- механизм для увеличения шага резьбы;

- включение продольных и поперечных передач;

- маховик, предназначенный для продольного перемещения каретки;

- быстрый отвод резца от изделия.

Передняя бабка

Передняя бабка располагается с левой стороны и с таким расчетом, что деталь можно развернуть на несколько градусов, если у мастера есть такая необходимость. Сюда же включена и коробка скоростей. Рычаги управления расположены снаружи. Сам шпиндель способен вращаться со скоростью до 2000 об/мин. Смазка передней бабки проводится от отдельного масляного насоса.

Задняя бабка

Этот узел расположен справой стороны. Она легко продвигается по станине и ход пиноли имеет в 100 мм. Конус задней бабки – Морзе 3.

Кинематическая схема

Электрическая схема

Устройство данных моделей

Компоновка станков С1Е61ПМ и 1Т61М схожа с теми, что у оборудования токарно-винторезной группы. К ее особенностям можно отнести нижеприведенные моменты:

- Станина. Для точного позиционирования всех узлов относительно друг друга используется жесткая основа. Уделяется довольно много внимания точности позиционирования всех элементов.

- Передняя бабка. Для передачи вращения устанавливается шкив, связанный со шпинделем. Основное вращение создает индивидуальный электрический двигатель. Исключить вероятность перегрева двигателя в случае заклинивания механизма решили при помощи клиноременной передачи. Она также применяется для изменения количества оборотов. Шпиндельная бабка характеризуется наличием шести скоростей переключения передачи. При этом регулировка происходит за счет перемещения блока-шестерни. Наличие большого количества трущихся элементов определяет то, что для снижения степени износа установлен насос для подачи смазки. Он работает также от основного привода.

- Суппорт. Продольное и поперечное передвижение суппорта осуществляется механическим способом. Для этого установили коробку передач и фартук с валиком. При необходимости может применяться ручной привод, представленный шестернями и маховиком. Также имеется и быстрая подача, которая нужна для смены положения суппорта.

- Задняя бабка. Она используется для существенного повышения точности резания.

При установке требующейся оснастки можно провести фиксацию заготовки по второму торцу, за счет чего снизить вибрацию.

При установке требующейся оснастки можно провести фиксацию заготовки по второму торцу, за счет чего снизить вибрацию. - Салазки для перемещения подвижных элементов. Они изготавливаются при применении нержавеющей стали с высокой прочностью и надежностью. Для того чтобы перемещение основных элементов проходило без сопротивления на салазки подается смазочная жидкость.

- Блоки управления представлены различными рукоятками и клавишами, а также лимбами.

При изготовлении применяется нержавеющая сталь и чугун. Токарно-винторезный станок токарный 1Е61 имеет стандартную компоновку, применение качественных материалов и точное позиционирование всех элементов позволило повысить точность резания. Шестерни гитары спрятаны в передней бабке. Кроме этого, станок токарно-винторезный 1Е61М имеет встроенную защиту от перегрузок, за счет чего существенно продлевается срок службы оборудования. Следующие технические параметры модели 1Е61М должны учитываться:

- Перемещение суппорта.

- Габаритные показатели.

- Область применения.

- Возможные режимы работы.

Скачать паспорт (инструкцию по эксплуатации) токарного станка 1Е61ВМ

У рассматриваемых моделей технические характеристики практически не отличаются. При учете основных параметров можно определить то, какого типа обработка может проводится.

Правила настройка оборудования и эксплуатации, паспорт

Стабильная работа станка зависит от точности предварительной настройки. Для жесткого типа соединения поперечных салазок, понадобится произвести настройку клина салазок. Алгоритм действия такой:

- Немного отпустить винт.

- Поджать клин другим винтом так, чтобы при этом ход салазок остался плавным.

- Завернуть первый винт на максимум.

Обязательно периодически проверять степень натяжения клиновых ремней. Они со временем вытягиваются и это отражается на безопасности механизма точения.

Паспорт токарного станка можно бесплатно скачать по ссылке — Паспорт токарно-винторезного станка 1Е61М

Алгоритм регулировки клиновых ремней:

- освободить переднюю тумбу от всех крышек;

- подтянуть салазки по специальной технике, проводя по пазам специальным винтом, чтобы подобрать оптимальный уровень натяжки;

- закрепить результат гайками.

Затем следует настроить шпиндельные ремни токарного оборудования.

Токарный 1Е61М. Миссия — впихнуть невпи….

Итак, выкладываю отчет с фото о покупке второго (надеюсь, последнего) большого токарного станка.

Покопав довольно много предложений — остановился на этом.

Станок явно уступает по точности ИЖ250 (хоть и «повышенной точности», но 60 лет свое дело сделали).

В пользу этого решения была цена (8000 грн), наличие его в Одессе (не из Киева или еще откуда переть, погрузка-доставка-разгрузка эвакуатором 450 грн) и большое РМЦ — 710 мм.

В станках приемлемого для меня класса (до 1,5 тонн и до 4,5 кВт) — наверное, самый большой.

Тема посвящена его такелажу, чтобы не засорять основную тему A_Tima.

Сразу скажу, драйва было поменьше, чем от фрезера. Уже четко знали, что делать…

Ну, 10 метров по цеху ломами на катках протолкали без вопросов.

Дальше — эвакуатор:

Нагло везем по городу незакрытым, менты, хвала Аллаху не заинтересовались

Разгрузка… Помня о моих трубах-кабелях (понавешал сосед, блин), специально вызвал тот же эвакуатор.

Новый мастер-класс:

Поясню — станок вешается на цепях, пропущенных под ребрами жесткости в станине. Очень странно — но так в паспорте.

Так же и грузили (там своя проблема есть — патрон мешал. Хорошо хоть местные токари знали в чем дело и за пять минут открутили.

Дальше манипулятор поднес станок к трубе, опустил его на землю. Потом выдвинул стрелу НАД трубой, зацепили повторно и опять переместили. Бедный забор! (впрочем, все равно чинить).

Спустя неделю — миссия впихнуть невпих… Станок — таки толстожо…й Дверные проемы в подвале — впритык по ширине нижней тумбы… Снимаем рычаг переключения скоростей, все щиты передней тумбы, маховики продолной и поперечной подач…

Копаем новый пандус и кладем рельсы. причем размер пандуса — впритык по передней тумбе (я надеялся, что в случае чего станок поедет и заклинится).

А дальше — как всегда. Ломы под станок, заводим стальные листы, катки и поехали….

Спускаем переднюю тумбу на пандус:

Задняя, есесссно, зависает в воздухе. Игорь (150 кг) становится на нее, но станку (1500 кг) это пофиг

Игорь (150 кг) становится на нее, но станку (1500 кг) это пофиг

По пандусу станок идет впритирку:

Есессно, Ваш покорный в любимой позе

Потихоньку въезжаем в подвал:

Дальше, надо на что-то опираться. Одесские ролевики настолько суровы, что протыкают ломом наковальню

Первую дверь (входная не считается) проходим без приключений, а вторая — уже. Просовываем переднюю тумбу, отогнав суппорт назад, потом долбаем канавку под винт поперечной подачи и провозим суппорт вперед:

Передняя тумба прошла впритирку:

Дальше — развернули и поставили. Поставлю на виброопоры, сфоткаю конечное положение.

Мораль — 1Е61 проходит везде, где проходит его передняя тумба!

Обслуживание и ремонт

При необходимости ремонта или некоторых обслуживающих работах нужно правильно осуществить разбор станка:

- В первую очередь отключить агрегат от электросети.

- Отсоединить нагнетательную и сливную трубки от масляной системы.

- Перед снятием шпиндельной бабки отсоединить клиновые ремни.

В автоматическом режиме происходит смазка токарно-винторезного станка. Агрегат снабжен для этого центробежным вертикальным насосом. Токарный станок 1Е61М был произведен для небольших частных цехов, для мелкосерийных предприятий, а также для использования в бытовых мастерских. Отличается повышенной точностью обработки и относительной безопасностью операций.

Описание передней бабки станка

Шпиндельный шкив приводится во вращательное движение посредством редуктора индивидуальным электродвигателем. Клиноременная передача обеспечивается ремнями “Б” типа. Сквозь перебор либо обходя его, непосредственно к шпинделю.

Конструктивное исполнение с двумя подшипниками качения обеспечивает центровку и отсутствие биений клиновидному шкиву привода, ориентированному по центру шпиндельной бабки. Этот шкив исключает негативное влияние натяжения клиновидных ремней на нагрузки шпинделя.

Шпиндельная бабка обладает шестью скоростными ступенями. Шпиндельное вращение регулируется передвижением по шлицам блок-шестерен 11-12, 9-10 и 7-8.

Шпиндельное вращение регулируется передвижением по шлицам блок-шестерен 11-12, 9-10 и 7-8.

Смазывание передней бабки выполняется отдельным насосом с приводом от электродвигателя. Системы, включающие электродвигатель привода и смазочный механизм сблокированы, тем самым не допуская вероятность пуска вращения шпинделя с отсутствием подачи смазочной жидкости.

CTL-618EVS Завод высокоточных токарных станков

ИНСТРУМЕНТАЛЬНЫЙ ИНСТРУМЕНТ, ДЕРЖАТЕЛЬ ИНСТРУМЕНТА И ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ВЫСОКОСКОРОСТНОГО ЦИКЛЕМАТИЧЕСКОГО ОБОРУДОВАНИЯ. Высокая точность инструментов Toolroom Rootes

Задняя тарелка

6 «3-ченовая пакет

Токарный станок

Грамовая пластина

Шаг патрон

Четыре станции башня

Шаг патрон

Следуйте Lest

RET

Vertic -off Slide

Быстросменный инструмент

Радиусная токарная насадка

Приспособление для токарной обработки конуса

Задняя направляющая держателя инструмента в сборе

Панель управления

Электронная система регулировки скорости с инвертором Бесступенчатая регулировка скорости вращения шпинделя может быть мгновенно установлена в диапазоне от 50 до 4000 об/мин во время работы шпинделя. Фактические обороты отображаются на легко читаемом цифровом дисплее, встроенном в блок управления скоростью.

Фактические обороты отображаются на легко читаемом цифровом дисплее, встроенном в блок управления скоростью.

Двухдиапазонный быстросменный редуктор, дюймовый/метрический.

| МОДЕЛЬ | КТЛ-618EVS | |

|---|---|---|

| Емкость шпинделя | С патроном | 150 мм (6″) |

| С разжимными цангами | 76 мм (3″) | |

| С круглыми цангами 5C | 27 мм (1-1/16″) | |

| С цангами Hexagon 5C | 22 мм (7/8″) | |

| С квадратными цангами 5C | 19 мм (3/4″) | |

| С ступенчатыми патронами | 27 ~ 152 мм (1-1/16-6″) | |

| Диаметр вершины шпинделя | Ø55,5 мм (Ø2,189″) | |

| Нос шпинделя, внутренний/наружный диаметр | 5C (10°) / конус 4° | |

| Скорость вращения шпинделя (переменная) | 50-4000 об/мин (5C) / 50-3000 об/мин (с 3-кулачковым патроном 6 дюймов) | |

| Инверторный двигатель шпинделя | 3 л. с. с. | |

| Сквозное отверстие | 31,75 мм (1-1/4 дюйма) | |

| Диаметр прутка (цанга 5C) | Ø27 мм (Ø1-1/16″) | |

| Расстояние между центрами | 457 мм (18 дюймов) | |

| Качели над кроватью | 280 мм (11 дюймов) | |

| Поворотная тележка | 230 мм (9 дюймов) | |

| Поворотный суппорт | 152 мм (6″) | |

| Диапазон подачи мощности каретки (переменный) | 8~178 мм (5/16″ ~ 7″) | |

| Диапазон подачи поперечного суппорта (переменный) | 5~102 мм (3/16″ ~ 4″) | |

| Поперечный ход | 152 мм (6″) | |

| Быстродействующий комбинированный затвор | 2,5 мм (0,1 дюйма) | |

| Соединение скольжения | 76 мм (3″) | |

| Диаметр оси задней бабки | Ø34,5 мм (1,358 дюйма) | |

| Конус шпинделя задней бабки | МТ. #2 #2 | |

| Ход шпинделя задней бабки | 95 мм (3-3/4″) | |

| Насос охлаждающей жидкости | 1/6 л.с., 220 В, 3 фазы | |

| Двигатель инвертора подачи | 1/2 л.с. | |

| Диапазон резьб | 0,275~2,7 мм (11~108 витков на дюйм) | |

| Главный двигатель | 3 л.с., 220 В, 3 фазы | |

| Двигатель подачи | 110 В, 70 Вт | |

| Вес нетто/брутто | 1804/2024 фунта (820/920 кг) | |

| Размер упаковки машины | 1910 x 850 x 1860 мм (75″ x 33″ x 73″) | |

Все размеры, технические характеристики и внешний вид машины могут быть изменены без предварительного уведомления. | ||

СОДЕРЖАНИЕ:

- НАЗНАЧЕНИЕ НАСТОЯЩЕГО РУКОВОДСТВА

- ПРОЦЕСС РЕГУЛИРОВКИ УРОВНЯ

- ПОДЪЕМНАЯ МАШИНА

- ПРОВЕРКА И ОЧИСТКА МАШИНЫ

- ФУНДАМЕНТ, УСТАНОВКА И ВЫРАВНИВАНИЕ

- ЭЛЕКТРИЧЕСКИЕ СОЕДИНЕНИЯ

- СМАЗКА

- РЫЧАГИ УПРАВЛЕНИЯ ШПИНДЕЛЕМ

- БЫСТРАЯ СМЕНА РЕДУКТОРА

- АВТОМАТИЧЕСКИЙ КОНТРОЛЬ ДЛИНЫ РЕЗЬБЫ

- ТОРМОЗ ШПИНДЕЛЯ

- РЕГУЛИРОВКА РЕМНЯ

- СНЯТИЕ ЗАЖИМА ЗАЖИМА

- ЗАМЕНА ЗАЖИМА ЗАЖИМА

- РЕГУЛИРОВКА ЗАЖИМА ЗАЖИМА

- УКАЗАТЕЛЬНОЕ КОЛЬЦО КАРЕТКИ

- ЗАМОК КАРЕТКИ

- СЦЕПЛЕНИЯ КАРЕТКИ

- УКАЗАТЕЛЬНОЕ КОЛЬЦО ПОПЕРЕЧНОГО НАПРАВЛЯЮЩЕГО

- БЫСТРОДЕЙСТВУЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТОЙКА СОЕДИНИТЕЛЬНАЯ НАПРАВЛЯЮЩАЯ В СБОРЕ

- БЛОК ПОДАЧИ ПИТАНИЯ

- СИСТЕМЫ ХЛАДАГЕНТА

- ЗАДНЯЯ БАБКА

- ЗАМОК ШПИНДЕЛЯ ЗАДНЕЙ БАБКИ

- ЗАМОК КОРПУСА ЗАДНЕЙ БАБКИ

- НАРЕЗАНИЕ РЕЗЬБЫ

- ВНЕШНИЕ ПЕРЕДАЧИ

- ДЮЙМОВАЯ РЕЗЬБА С ИСПОЛЬЗОВАНИЕМ ВНЕШНЕГО ПЕРЕДАЧИ

- МЕТРИЧЕСКАЯ РЕЗЬБА С ИСПОЛЬЗОВАНИЕМ ВНЕШНИХ ПЕРЕДАЧ

НАЗНАЧЕНИЕ НАСТОЯЩЕГО РУКОВОДСТВА

Машина серии CTL-618EVS создана для простой и безопасной эксплуатации и отличного выполнения незавершенного производства. Машина изготовлена из высококачественных материалов и тщательно соответствует строгим стандартам, которые гарантируют срок службы, экономичное использование, точность и минимальное техническое обслуживание машины.

Машина изготовлена из высококачественных материалов и тщательно соответствует строгим стандартам, которые гарантируют срок службы, экономичное использование, точность и минимальное техническое обслуживание машины.

Это руководство представляет собой введение в ВЫСОКОТОЧНЫЙ ИНСТРУМЕНТАЛЬНЫЙ СТАНОК CYCLEMATIC модели CTL-618EVS. Используется для монтажа, эксплуатации и технического обслуживания ЦИКЛЕМАТИЧЕСКИХ МАШИН CTL-618EVS.

Также для быстрой справки, потому что необходимо внести небольшие корректировки или провести профилактическое обслуживание. (Для персонала и операторов, имеющих дело с машиной CTL-618EVS.)

ДЛЯ МОДЕЛИ CTL-618EVS, ОСНАЩЕННОЙ ЭЛЕКТРОННОЙ СИСТЕМОЙ ИЗМЕНЕНИЯ СКОРОСТЕЙ

РАЗМЕСТИТЕ ОДИН УРОВЕНЬ В НАПРАВЛЕНИИ Z И ОДИН В НАПРАВЛЕНИИ X НА НАКЛОННОМ НАПРАВЛЕНИИ

CTL-618EVS

Процесс регулировки уровня

- Поместите прокладки C (рис.

B) под каждую из шести точек.

B) под каждую из шести точек. - Ослабленный установочный винт A (рис. B)

- Вставьте гаечный ключ в отверстие B. Поднимите или опустите, повернув (по часовой стрелке или по часовой стрелке)

- Затяните установочный винт A (рис. B) до упора.

- Убедитесь, что каждая точка касается земли, чтобы поддерживать машину.

▲

ПОДЪЕМНАЯ МАШИНА

Рисунок 1. Подъемная машина

Подъемная машина, расположите веревку или трос, как показано на рис. 1, и проверьте правильность балансировки. Затем вставьте прокладки из мягкой ткани между краями каната и машины. Вес нетто этой машины составляет около 1050 кг (2300 фунтов). Таким образом, веревка или трос должны быть рассчитаны на нагрузку 3000 фунтов.

▲

A.) ОСМОТР И ОЧИСТКА МАШИНЫ

Осмотр необходимо провести после прибытия машины на ваш завод. Проверьте наличие возможных повреждений, вызванных ударами или вибрацией во время транспортировки, а также отсутствие недостающих деталей, стандартных инструментов или другого оборудования.

Проверьте наличие возможных повреждений, вызванных ударами или вибрацией во время транспортировки, а также отсутствие недостающих деталей, стандартных инструментов или другого оборудования.

При отгрузке все открытые поверхности машины покрыты антикоррозийной жидкостью. Перед перемещением каретки и поперечных салазок, задней бабки ходового винта и т. д. эти поверхности необходимо тщательно очистить, чтобы удалить всю антикоррозийную жидкость, используя мягкую щетку и растворитель. Это очень важно, потому что это может предотвратить попадание грязи или песка, которые могли скопиться на антикоррозийной жидкости, под скользящими элементами и вызвать чрезмерный износ.

※ВНИМАНИЕ:

НЕ ИСПОЛЬЗУЙТЕ СЖАТЫЙ ВОЗДУХ ДЛЯ ОЧИСТКИ, ЧТО СОКРАЩАЕТ СРОК СЛУЖБЫ МАШИНЫ.

▲

B.) ФУНДАМЕНТ, УСТАНОВКА И ВЫРАВНИВАНИЕ

Достаточно плоский фундамент и правильная установка обеспечат станку высокую точность в течение длительного времени, поэтому очень важно обеспечить хороший прочный фундамент соответствующей толщины. (Как правило, толщина 300 мм (12 дюймов) считается достаточной.) Машина имеет шесть регулируемых ножек на конусах основания пьедестала, используемых для выравнивания машины. Поместите подкладки под ножки пьедестала. ослабьте установочный винт и поднимите или опустите опору с помощью штифтового ключа так, чтобы все шесть ножек прочно стояли на полу.После регулировки затяните установочные винты.

(Как правило, толщина 300 мм (12 дюймов) считается достаточной.) Машина имеет шесть регулируемых ножек на конусах основания пьедестала, используемых для выравнивания машины. Поместите подкладки под ножки пьедестала. ослабьте установочный винт и поднимите или опустите опору с помощью штифтового ключа так, чтобы все шесть ножек прочно стояли на полу.После регулировки затяните установочные винты.

▲

C.) ЭЛЕКТРИЧЕСКИЕ СОЕДИНЕНИЯ

ИНСТРУМЕНТАЛЬНЫЙ СТАНОК CTL-618EVS поставляется полностью подключенным и собранным. Поверните кулачковый переключатель «A» (Рисунок 2) в положение «ВЫКЛ», затем проверьте напряжение двигателя. Ослабьте винты «B» (Рисунок 2) и откройте крышку корпуса выключателя, подключите провода от источника питания к клеммам (R.S.T), а заземление подключите к «G» (Рисунок 3), который является электрическим выключателем. кейс.

Вытяните стопорный штифт шпинделя «E» (Рисунок 4), поверните «C» (Рисунок 5) в переднее положение. Шпиндель должен вращаться против часовой стрелки, если смотреть со стороны задней бабки станка. Если шпиндель не вращается в правильном направлении, поверните кулачковый переключатель «А» (Рисунок 2) в положение «ВЫКЛ». Отключите источник электропитания и поменяйте местами любые два провода, пока направление вращения не станет правильным. Когда шпиндель вращается правильно, закройте крышку корпуса переключателя, поверните кулачковый переключатель «А» (Рисунок 2) в положение «ВКЛ».

Если шпиндель не вращается в правильном направлении, поверните кулачковый переключатель «А» (Рисунок 2) в положение «ВЫКЛ». Отключите источник электропитания и поменяйте местами любые два провода, пока направление вращения не станет правильным. Когда шпиндель вращается правильно, закройте крышку корпуса переключателя, поверните кулачковый переключатель «А» (Рисунок 2) в положение «ВКЛ».

Рисунок 2 – Дверца блока управления

Рисунок 3 – Блок управления

Рисунок 4 – Управление скоростью и направлением

Рисунок 5 – Блок управления скоростью

▲

D.) СМАЗКА

срок службы и производительность машины в течение длительного периода. Поэтому смазывайте машину высококачественной смазкой и периодически проверяйте, чтобы смазка в указателе уровня масла была заполнена до нужного уровня.

1. СМАЗКА КАРЕТКИ

Залейте масло Mobil Vactra Oil No.2 или эквивалентное в масляный резервуар. Поднимите поршень на резервуаре «R» (Рисунок 5), ненадолго удерживайте и отпустите, чтобы смазать направляющие станины.

Рисунок 6. Блок переключения скоростей Блок

2. СМАЗКА КОРОБКИ ПЕРЕДАЧ И СЦЕПЛЕНИЯ

Поддерживайте уровень масла в смотровых окнах «W» (Рисунок 8). Чтобы заполнить коробку передач, снимите пробку «C» (Рисунок 8) и используйте жидкость для автоматических трансмиссий Mobil 200 (Esso ATF или аналогичную). Заменяйте масло каждые 500 часов.)

Чтобы слить масло, снимите сливную пробку «M», расположенную под масляным редуктором (Рисунок 8).

Рисунок 8. Смазка редуктора

※ВНИМАНИЕ:

ИСПОЛЬЗОВАНИЕ МАСЛА В КОРОБКЕ ПЕРЕДАЧ МОЖЕТ ПРИВЕСТИ К ПОВРЕЖДЕНИЮ ПОВЕРХНОСТЕЙ СЦЕПЛЕНИЯ.

3. СМАЗКА ПЕРЕДНЕЙ БАБКИ

Шпиндель передней бабки установлен на прецизионных шариковых подшипниках с предварительным натягом. Шариковые подшипники заполнены смазкой на весь срок службы и не требуют дополнительной смазки.

▲

E.

) ТОРМОЗ ШПИНДЕЛЯ

) ТОРМОЗ ШПИНДЕЛЯ

Для изменения скорости вращения шпинделя. Нажмите кнопку пуска (D) Рисунок (9). Поверните кулачковый переключатель (C), рисунок (11), в положение вперед или назад и переместите рычаг (G), рисунок (10), в исходное положение. Поверните кулачковый переключатель (I) рисунок (11) вправо, чтобы увеличить скорость, и влево, чтобы уменьшить скорость.

Рис. 9 – Дверца блока управления

Рис. 10 – Управление скоростью и направлением

Рис. 11 – Блок управления скоростью

▲

F.) БЫСТРАЯ СМЕНА РЕДУКТОРА

Быстросменный редуктор см. (Рис. 12 и 14), ручка подачи или смены нити «T», смещение влево — нарезание резьбы, смещение вправо — только подача. Диапазон резьб, их выбор и положение ручек для каждой резьбы показаны на схеме «С» (рис. 13). Вытащите шарик рычага переключения передач «А» (Рисунок 13). Затем переместите рычаг влево или вправо, вставьте в правильное положение и установите селекторную ручку «S» (Рисунок 13) в положение 1, 2 или 3, пока не будет достигнуто желаемое нарезание резьбы, см. (Рисунок 13). Стандартная резьба и трубная резьба сразу доступны через коробку передач за счет использования внешних сменных шестерен (сборка с пятью сменными шестернями), шаг резьбы может быть уменьшен до 250 витков на дюйм.

(Рисунок 13). Стандартная резьба и трубная резьба сразу доступны через коробку передач за счет использования внешних сменных шестерен (сборка с пятью сменными шестернями), шаг резьбы может быть уменьшен до 250 витков на дюйм.

Рисунок 12-Подача смены нити

Рисунок 13-Таблица резьбы

Рисунок 14-Подача смены нити

※ВНИМАНИЕ:

НЕ ПЕРЕКЛЮЧАЙТЕ РУЧКУ ПЕРЕДАЧ «T», КОГДА ШПИНДЕЛЬ РАБОТАЕТ.

▲

G.) АВТОМАТИЧЕСКИЙ КОНТРОЛЬ ДЛИНЫ РЕЗЬБЫ

При заправке в глухое отверстие или в уступ без снятия резьбы. Полугайка ходового винта, если она затянута в начале работы по нарезанию резьбы, завершена. Левая или правая резьба управляется рычагом управления «D» (Рисунок 15), рычаг соединен с рейкой управления «B» (Рисунок 16). Когда каретка коснется регулировочного винта «S» (Рисунок 16) стержня регулировки длины, она переместит рычаг «D» (Рисунок 15) в положение «СТОП» и остановит ходовой винт. Способ нарезания резьбы см. на стр. 10, БЫСТРОЕ ДЕЙСТВИЕ.

на стр. 10, БЫСТРОЕ ДЕЙСТВИЕ.

Рисунок 15-Управление скоростью и направлением

Рисунок 16-Управление длиной резьбы

▲

H.) ТОРМОЗ ШПИНДЕЛЯ

Блок инвертора «E» используется для динамического торможения. Кроме того, разрядное сопротивление «С» сокращает время торможения (рис. 17).

Рисунок 17-Блок управления

▲

I.) ТОРМОЗ ШПИНДЕЛЯ

Запустите шпиндель примерно на 1000 об/мин. Переместите рычаг «G» (Рисунок 18) в центральное положение «СТОП» и дайте шпинделю остановится по инерции. Это делается для выравнивания натяжения ремня. Ослабьте контргайку «N» (Рисунок 19).) ключ на 19 мм. Поверните регулировочный винт «P» (Рисунок 19) торцевым ключом на 6 мм по часовой стрелке, чтобы натянуть ремни. Остановите машину и проверьте натяжение ремня, оно должно быть прибл. люфт ремня 25,4 мм (1〃).

Рисунок 18-Управление скоростью и направлением

Рисунок 19-Регулировка ремня

▲

J.) СНЯТИЕ ЗАЖИМА ЦАНГИ

Работа машины с цанговым доводчиком и незафиксированной цангой на месте приведет к повреждению цангового доводчика. Удалите цангу ближе при использовании патронов, планшайб или шпиндельных приспособлений. Заглушку следует часто снимать для очистки, чтобы предотвратить попадание стружки между трубкой заглушки цанги и внутренней частью шпинделя сзади и резьбой цанги. Метод удаления: Вытащите штифт «L» (Рисунок 20). Сдвиньте тяговую трубку со шпинделя. Не поворачивайте регулировочную гайку «N» (Рисунок 20). Он прикреплен к шпинделю. Чтобы снять, сдвиньте его с конца шпинделя. Не снимайте цанговый доводчик, отвинчивая винт «S» (Рисунок 20), этот винт отрегулирован на заводе для правильной работы цангового доводчика.

Удалите цангу ближе при использовании патронов, планшайб или шпиндельных приспособлений. Заглушку следует часто снимать для очистки, чтобы предотвратить попадание стружки между трубкой заглушки цанги и внутренней частью шпинделя сзади и резьбой цанги. Метод удаления: Вытащите штифт «L» (Рисунок 20). Сдвиньте тяговую трубку со шпинделя. Не поворачивайте регулировочную гайку «N» (Рисунок 20). Он прикреплен к шпинделю. Чтобы снять, сдвиньте его с конца шпинделя. Не снимайте цанговый доводчик, отвинчивая винт «S» (Рисунок 20), этот винт отрегулирован на заводе для правильной работы цангового доводчика.

Рисунок 20-Снятие доводчика цанги

▲

K.) ЗАМЕНА ЗАГЛУШКИ ЗАГЛУШКИ

Перед заменой доводчика очистите внутреннюю часть шпинделя передней бабки и наружный диаметр сзади шпинделя, где находится регулировочная гайка «N» (рис. 20). расположен. Нанесите слой легкого масла на заднюю часть шпинделя. Не применяйте силу к регулировочной гайке «N» (Рисунок 20) на шпинделе. Если регулировочная гайка «N» (Рисунок 20) затянута туго, снимите ее и проверьте на наличие заусенцев или царапин, а затем замените ее. Очистите трубку цангового зажима внутри и снаружи, нанесите слой легкого масла на поверхность скольжения «T» (Рисунок 20) трубки цангового зажима, замените ослабляющую втулку цанги и вставьте соединительный штифт «L» (Рисунок 20).

Если регулировочная гайка «N» (Рисунок 20) затянута туго, снимите ее и проверьте на наличие заусенцев или царапин, а затем замените ее. Очистите трубку цангового зажима внутри и снаружи, нанесите слой легкого масла на поверхность скольжения «T» (Рисунок 20) трубки цангового зажима, замените ослабляющую втулку цанги и вставьте соединительный штифт «L» (Рисунок 20).

Рисунок 20-Снятие цангового доводчика

▲

L.) РЕГУЛИРОВКА ЗАЖИМА

- Перед использованием цангового доводчика, а также любой используемой цанги или ступенчатого патрона необходимо тщательно очистить их.

- Нажмите на стопорный штифт «Е» (Рисунок 21). Чтобы зафиксировать стопорный штифт, поверните шпиндель вручную, пока стопорный штифт не войдет в паз для блокировки.

- Нажмите на регулировочный палец доводчика «F» (Рисунок 22) вниз до точки «P» (Рисунок 22).

- Кожух «G» (Рисунок 22) выдвиньте вперед левой рукой и одновременно удерживайте цангу или стопорный патрон правой рукой.

- Поместите заготовку в цанговый или ступенчатый патрон.

- Установите рычаг «L» (Рисунок 22) в крайнее левое фиксированное положение. Поворачивайте защитный кожух «G» (Рисунок 22) по направлению к оператору, пока заготовка не будет зажата цангой.

- Переместите рычаг «L» (Рисунок 22) вправо, в свободное положение. Поверните защитный кожух «G» (Рисунок 22) к оператору, переместите регулировочный палец «F» (Рисунок 22).

- Проверка натяжения цангового доводчика на заготовке. Если заготовке требуется дополнительное усилие захвата, нажмите на регулировочный палец «F» (Рисунок 22) и поверните защитный кожух «G» (Рисунок 22) вперед и зафиксируйте. (см. рис. 22).

Проверка натяжения цангового доводчика на заготовке. Если заготовке требуется дополнительное усилие захвата, нажмите на регулировочный палец «F» (Рисунок 26) и поверните защитный кожух «G» (Рисунок 26) вперед и зафиксируйте.

Рисунок 21-Управление скоростью и направлением

Рисунок 22-Регулировка доводчика цангового зажима

▲

M.) КОЛЬЦО УКАЗАНИЯ КАРЕТКИ

Двойные циферблаты с дюймовым и метрическим маховиком «W» (рис. 23), градуировка1 в 0,0ダ0,2 мм. Он создан для удобства работы оператора. (Рисунок 22) Подпружиненное индикаторное кольцо, просто поверните его в нужное положение, ослабив стопорный винт «L» (Рисунок 23) Клетка сдвижной крышки открывает только используемый циферблат.

Рис. 23-Каретка с обозначением

▲

N.) ЗАМОК КАРЕТКИ

Чтобы удерживать каретку в фиксированном положении на кровати, используйте ручку блокировки каретки «H» (Рисунок 24). Переместите ручку блокировки «H» (Рисунок 24) по часовой стрелке к оператору, зафиксируйте каретку в этом положении. Переместите ручку блокировки «H» (Рисунок 24) против часовой стрелки от оператора. Чтобы разблокировать карету.

Рисунок 24 – Внешний вид каретки

▲

O.

) МУФТЫ КАРЕТКИ

) МУФТЫ КАРЕТКИ

Муфты каретки изготовлены из материала фрикционного типа и предназначены для проскальзывания, когда каретка или каретка входят в зацепление с упором подачи. Муфты имеют подпружиненную конструкцию и не могут быть отрегулированы для увеличения тягового усилия. Если муфта проскальзывает под пропилом, это признак неправильной заточки инструмента, затупленного инструмента или чрезмерной подачи. Фрикционы обладают достаточной мощностью для выполнения всех работ.

Рисунок 24 – Внешний вид каретки

Когда машина касается упора подачи, сцепление должно проскальзывать. . 20 градусов выше горизонтали, сцепление сработает. Нажмите на рукоятку «H» (Рисунок 25), сцепление выключится. Когда ходовой винт каретки задействован для нарезания резьбы, муфта подачи каретки механически блокируется (не может быть включена). Это необходимо для предотвращения повреждения машины. Отрегулируйте муфты, как показано на рис. 25.

Рисунок 25-Сцепления каретки

▲

P.

) УКАЗАТЕЛЬНОЕ КОЛЬЦО ПОПЕРЕЧНОЙ НАПРАВЛЯЮЩЕЙ

) УКАЗАТЕЛЬНОЕ КОЛЬЦО ПОПЕРЕЧНОЙ НАПРАВЛЯЮЩЕЙ

Двойной циферблат с дюймовым и метрическим маховиком. Каждая градуировка индикаторного кольца «C» (Рисунок 26) имеет диаметр 0,02 мм (0,001″). Это сделано для удобства оператора. Индикаторное кольцо подпружинено, поэтому стопорный винт не требуется. Чтобы использовать его, просто поверните индикаторное кольцо вручную в нужное положение. Операции с поперечным скольжением и регулировка муфт аналогичны работе и регулировке муфт каретки. Если CTL-618EVS TOOLROOM LATHE необходимо использовать с приспособлением для токарной обработки конуса, ослабьте винт «S» (рис. 26) с помощью гаечного ключа 9.0003

Рисунок 26-Вид каретки

▲

Q.) БЫСТРОДЕЙСТВУЮЩАЯ СТОЙКА ДЛЯ ИНСТРУМЕНТА СОЕДИНИТЕЛЬНАЯ НАПРАВЛЯЮЩАЯ В СБОРЕ

Составная направляющая имеет быстродействующую стойку для инструмента, в начале нарезания резьбы поместите шариковую рукоятку «H». » (Рисунок 21) быстродействующей стойки инструмента по направлению к заготовке, в конце нарезания резьбы, резьбонарезной инструмент мгновенно освобождается от работы вручную, рукояткой «H», для возврата каретки в положение следующий рез, рычаг с шаровой рукояткой приводит в действие винт подачи салазок резцедержателя. Повторяйте вышеописанную процедуру несколько раз, пока резьбовая заготовка не будет завершена. Каждая градуировка указанного кольца «С» (рис. 21) составляет 0,001 дюйма (0,02 мм) в диаметре.

Повторяйте вышеописанную процедуру несколько раз, пока резьбовая заготовка не будет завершена. Каждая градуировка указанного кольца «С» (рис. 21) составляет 0,001 дюйма (0,02 мм) в диаметре.

※ ВНИМАНИЕ:

РЫЧАГ БЫСТРОДЕЙСТВУЮЩЕЙ ИНСТРУМЕНТАЛЬНОЙ СТОЙКИ ДОЛЖЕН БЫТЬ ПЕРЕМЕЩЕН К ОПЕРАТОРУ В КОНЦЕ НАРЕЗАНИЯ РЕЗЬБЫ.

Рис. 27-Обозначены поперечные салазки

Кольцо и быстродействующий механизм

▲

R.) БЛОК МОЩНОЙ ПОДАЧИ

Каретка Блок механической подачи установлен на каретке.

Он приводится в действие двигателем переменного тока «М» (рис. 28).

- Механическая подача может работать только при работающем станке. Запустите подачу питания, повернув кулачковый переключатель «S» (Рисунок 29).).

- Кулачковый переключатель «S» (Рисунок 29) управляет направлением подачи мощности.

- Регулятор подачи каретки «N» (рис.

29) управляет скоростью подачи. Когда кулачковый переключатель «S» (Рисунок 29) находится в положении «ВПРАВО», каретка будет подаваться вправо, поперечные салазки будут подаваться от оператора.

29) управляет скоростью подачи. Когда кулачковый переключатель «S» (Рисунок 29) находится в положении «ВПРАВО», каретка будет подаваться вправо, поперечные салазки будут подаваться от оператора. - Когда кулачковый переключатель «S» (Рисунок 29) находится в положении «ЛЕВО», каретка будет подаваться влево, поперечные салазки будут подаваться к оператору.

- Поверните кулачковый переключатель «S» (Рисунок 29) в положение «СТОП», двигатель механической подачи выключится.

- Скорость подачи каретки должна быть предварительно выбрана для каждой конкретной работы, которая зависит от материала, диаметра, типа резки и используемого инструмента.

- Цифры на панели управления подачей каретки не представляют собой ни тысячные доли на оборот, ни дюймы в минуту. Таким образом, оператор должен протестировать образцы деталей для определения скорости вращения шпинделя и скорости подачи, которые лучше всего подходят для требуемой чистоты поверхности и производительности, а затем после тестирования записать правильные настройки.

Рисунок 28. Двигатель переменного тока

Рисунок 29. Блок подачи питания

ПРИМЕЧАНИЕ:

ПРИ ЗАПУСКЕ В ПРОИЗВОДСТВО. ОПЕРАТОР МОЖЕТ УСТАНОВИТЬ РЕГУЛЯТОР ПОДАЧИ «N» НА ЗАПИСАННУЮ ЭТАЛОННУЮ НАСТРОЙКУ, ТОГДА БУДЕТ ПОЛУЧЕН ТЕ ЖЕ ПРОВЕРЕННЫЕ РЕЗУЛЬТАТЫ.

▲

S.) СИСТЕМА ОХЛАЖДЕНИЯ

Насос охлаждающей жидкости управляется переключателем «C» (Рисунок 30). Поверните переключатель «C» (Рисунок 30) в положение «ON», насос будет работать непрерывно, поверните в положение «AUTO», насос будет работать только при работающей машине. Если переключатель насоса находится в положении «ВЫКЛ», насос охлаждающей жидкости выключен. Поддон необходимо периодически чистить, в зависимости от типа обрабатываемого материала.

Рисунок 30 – Дверца блока управления

▲

T.) ЗАДНЯЯ БАБКА

Задняя бабка установлена на предварительно нагруженных шарикоподшипниках и может выдерживать любую нагрузку на шпиндель. Для точной работы предусмотрена мелкая «подача». Шпиндель задней бабки имеет градуировку в восьмых долях дюйма и 1 мм и имеет ход 95 мм (3-3/4〃). Маховик имеет двойной циферблат, дюймовый и метрический. Градуировка 0,02 мм (0,001〃). Он создан для удобства работы оператора, достаточно повернуть кольцо набора «D» (Рисунок 32) в нужное положение. Нет необходимости затягивать кольца набора. Они подпружинены, поэтому стопорный винт не нужен. Сдвижная крышка отсека открывает доступ только к используемому циферблату.

Для точной работы предусмотрена мелкая «подача». Шпиндель задней бабки имеет градуировку в восьмых долях дюйма и 1 мм и имеет ход 95 мм (3-3/4〃). Маховик имеет двойной циферблат, дюймовый и метрический. Градуировка 0,02 мм (0,001〃). Он создан для удобства работы оператора, достаточно повернуть кольцо набора «D» (Рисунок 32) в нужное положение. Нет необходимости затягивать кольца набора. Они подпружинены, поэтому стопорный винт не нужен. Сдвижная крышка отсека открывает доступ только к используемому циферблату.

Рисунок 31. Ход шпинделя задней бабки

Рисунок 32. Кольцо со шкалой маховика

▲

U.) БЛОКИРОВКА ШПИНДЕЛЯ ЗАДНЕЙ БАБКИ

Блокировка шпинделя задней бабки надежно удерживает шпиндель в любом положении хода. Переместите рычаг «L» (Рисунок 33 в сторону положения блокировки передней бабки и назад в открытое положение.

Рисунок 33

Замок оси и корпуса задней бабки

▲

V.) ЗАМОК КОРПУСА ЗАДНЕЙ БАБКИ

Задняя бабка может быть зажата в любом положение вдоль направляющей кровати с помощью рычага «M» (Рисунок 33). Рычаг «М» (Рисунок 33) должен быть отрегулирован в положение зажима между двумя стопорными штифтами «А» (Рисунок 33) и «В» (Рисунок 33). Когда задняя бабка полностью зажата, рычаг «М» (Рисунок 33) не должен касаться стопорного штифта «А» (Рисунок 33).

Рычаг «М» (Рисунок 33) должен быть отрегулирован в положение зажима между двумя стопорными штифтами «А» (Рисунок 33) и «В» (Рисунок 33). Когда задняя бабка полностью зажата, рычаг «М» (Рисунок 33) не должен касаться стопорного штифта «А» (Рисунок 33).

Рисунок 33

Шпиндель задней бабки и фиксатор корпуса

▲

НАРЕЗАНИЕ РЕЗЬБЫ

ВНИМАНИЕ!

CYCLEMATIC CTL-618EVS предназначен для быстрого и точного нарезания резьбы. Быстросменный редуктор позволяет мгновенно выбирать 36 различных дюймовых и метрических резьб. Нить можно обрезать до плеча, не заходя в плечо, поскольку автоматический упор ограничивает перемещение каретки в заданной точке в любом направлении. Прежде чем приступить к нарезанию резьбы, выберите правильную скорость резания для размера нарезаемой резьбы и для получения наилучшей обработки для конкретного используемого материала. Максимальная рекомендуемая скорость нарезания резьбы составляет 800 об/мин.

Рисунок 34. Передняя бабка и редуктор

Установите быстросменный редуктор на желаемый шаг. Чтобы сделать выбор в таблице резьбы редуктора, вытяните подпружиненную ручку «А» (Рисунок 34) до упора и опустите ее, пока она не переместится в сторону к нужной выемке непосредственно под требуемой резьбой. Поднимите ручку и дайте поршню упасть в отверстие. Если ручка тумблера не поднимается достаточно далеко, чтобы поместить плунжер в отверстие, ослабьте ручку «S» (Рисунок 35), откройте дверцу редуктора и поверните шестерню «T» (Рисунок 35) до тех пор, пока шестерни не зацепятся и ручка не поднимется, позволяя плунжеру сесть на место. .

Рисунок 35-Редукторы с резьбой

НЕ ПЕРЕКЛЮЧАЙТЕ ПЕРЕДАЧИ ИЛИ ОТКРЫВАЙТЕ ДВЕРЦЫ КОРОБКИ ПЕРЕДАЧ ВО ВРЕМЯ РАБОТЫ МАШИНЫ.

Установите ручку селектора «C» (Рисунок 34) на номер, соответствующий левой части таблицы резьбы редуктора. Установите ручку «С» (Рисунок 34) так, чтобы желаемая цифра находилась в нижнем положении на одной линии со стрелкой. Если скользящая группа шестерен не зацепляет другие шестерни в коробке передач должным образом, чтобы желаемое число на ручке селектора «С» (Рисунок 34) совпадало со стрелкой, ослабьте ручку «В» (Рисунок 34), откройте дверцу коробки передач и поверните шестерню. T» (Рисунок 35) до тех пор, пока шестерня не войдет в зацепление.

Если скользящая группа шестерен не зацепляет другие шестерни в коробке передач должным образом, чтобы желаемое число на ручке селектора «С» (Рисунок 34) совпадало со стрелкой, ослабьте ручку «В» (Рисунок 34), откройте дверцу коробки передач и поверните шестерню. T» (Рисунок 35) до тех пор, пока шестерня не войдет в зацепление.

Установите дюймовую/метрическую ручку «D» (Рисунок 36), чтобы система резьбы, которую нужно нарезать, находилась в верхней части ручки. Рисунок 36), ОТКРОЙТЕ ДВЕРКУ КОРОБКИ ПЕРЕДАЧ И ПОВОРАЧИВАЙТЕ ШЕСТЕРНЮ «T» (Рисунок 37) до тех пор, пока шестерни не зацепятся, а ручка не войдет в зацепление.

Включите коробку передач, повернув ручку «Е» (Рисунок 36) против часовой стрелки в направлении стрелки, обозначенной «РЕЗЬБА». При повороте ручки «Е» (Рисунок 36) <ЗУБЬЯ СКОЛЬЗЯЩЕЙ ШЕСТЕРНИ В КОРОБКЕ ПЕРЕДАЧ. с зубьями шестерни шпинделя передней бабки. В этом случае поверните шпиндель передней бабки с помощью маховика «F» (Рисунок 36), одновременно поворачивая ручку «Е» (Рисунок 36) влево, пока не услышите отчетливый щелчок.

Установите составной ползун на 61° и поместите режущий инструмент в стойку составного ползуна. Расположите каретку с маховиком так, чтобы инструмент для нарезания резьбы находился в центре детали, в которую нужно нарезать резьбу.

Рычаг управления кареткой «G» (Рисунок 36) при перемещении влево приведет к перемещению каретки влево. Когда уровень управления кареткой перемещается вправо, каретка будет двигаться вправо. Движение каретки можно остановить в любой момент, установив рычаг управления «G» (Рисунок 36) в среднее положение.

ПРИМЕЧАНИЕ. Блок силовой подачи каретки не используется во время операции нарезания резьбы.

Задняя бабка установлена на предварительно нагруженных шарикоподшипниках и может выдерживать любую нагрузку на шпиндель. Для точной работы предусмотрена мелкая «подача». Шпиндель задней бабки имеет градуировку в восьмых долях дюйма и 1 мм и имеет ход 95 мм (3-3/4 дюйма). Маховик имеет двойной циферблат, дюймовый и метрический. Деление составляет 0,02 мм (0,001 дюйма). Он создан для удобства работы оператора, достаточно повернуть кольцо набора «D» (Рисунок 35) в нужное положение. Нет необходимости затягивать кольца набора. Они подпружинены, поэтому стопорный винт не нужен. Сдвижная крышка отсека открывает доступ только к используемому циферблату.

Деление составляет 0,02 мм (0,001 дюйма). Он создан для удобства работы оператора, достаточно повернуть кольцо набора «D» (Рисунок 35) в нужное положение. Нет необходимости затягивать кольца набора. Они подпружинены, поэтому стопорный винт не нужен. Сдвижная крышка отсека открывает доступ только к используемому циферблату.

Рисунок 36 – Передняя бабка и редуктор

Рисунок 37 – Резьбовой редуктор

Установите рычаг «G» (Рисунок 38) в центральное положение и зацепите гайку ходового винта «J» (Рисунок 40), переместив рычаг «H» с шариковой рукояткой. (Рисунок 40) по часовой стрелке. Установите два упора каретки «M» (Рисунок 39) примерно на 1/2〃 от обоих концов каретки. Ослабьте винт «К» (Рисунок 39), чтобы сделать упоры площадкой. Ослабьте стопорный винт «N» (Рисунок 39) и поверните стопорный винт «L» (Рисунок 39), чтобы выполнить точную регулировку. Удерживая резьбонарезной инструмент в стороне от работы по направлению к оператору, выполните пробный запуск каретки. Установите точное соотношение между инструментом и буртиком или концом резьбы с помощью направляющей стойки инструмента. Бегите тележку вправо, проверяя упор. Отрегулируйте так, чтобы инструмент прошел конец работы на 1/4″.

Бегите тележку вправо, проверяя упор. Отрегулируйте так, чтобы инструмент прошел конец работы на 1/4″.

Рисунок 38 – Передняя бабка и редуктор