1К62Д станок токарно винторезный: 1К62Д Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

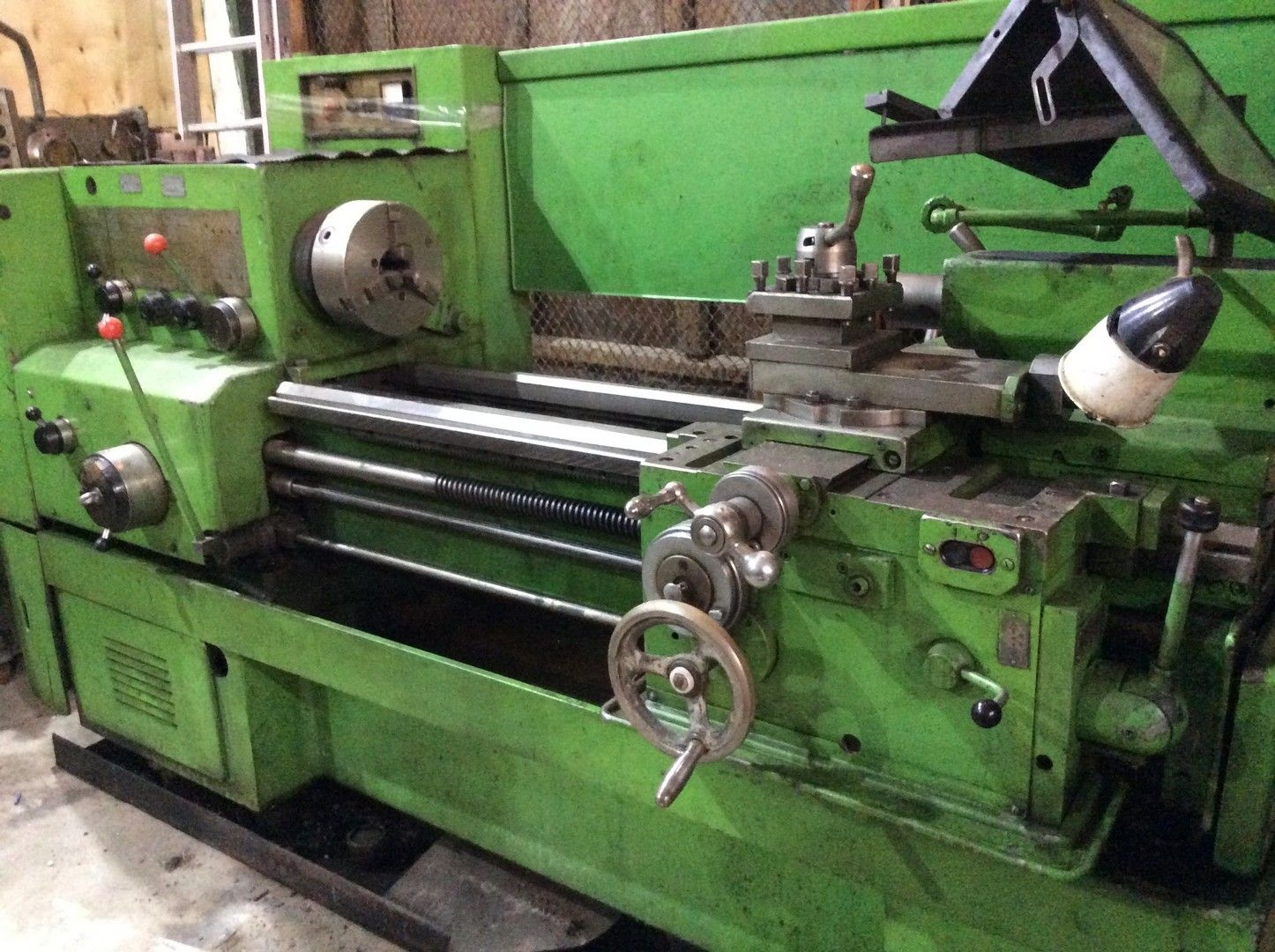

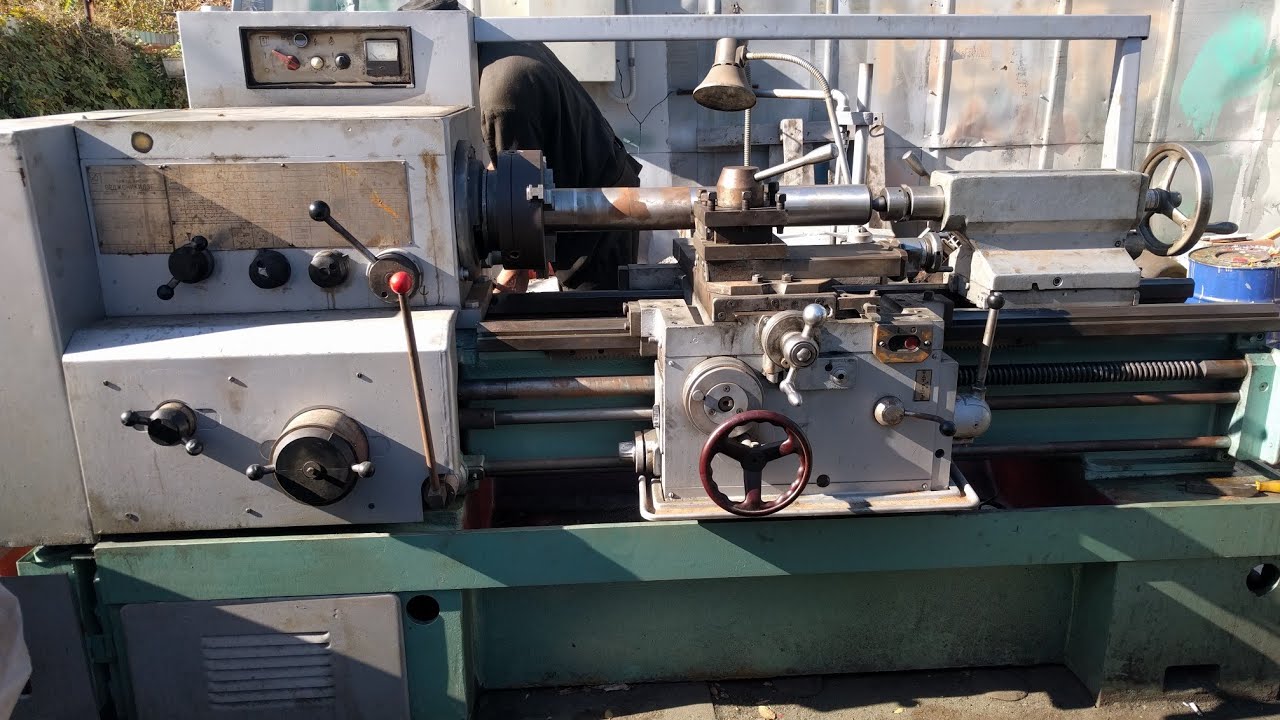

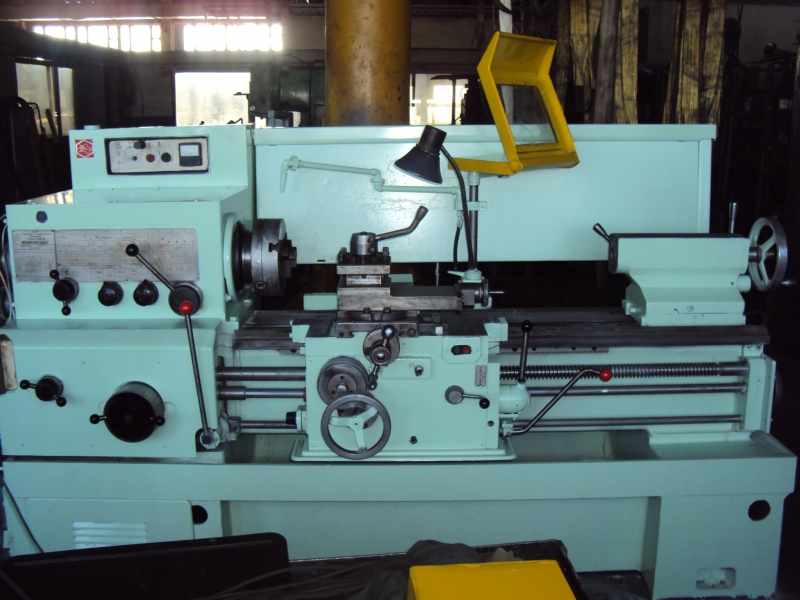

Токарно-винторезный станок 1К625Д — цена, отзывы, характеристики с фото, инструкция, видео

Токарно-винторезный станок 1К625 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Основные достоинства предлагаемой серии станков — высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

Пример обозначения станка: станок токарно-винторезный модели 1К625ДГУ. 1500.

Г — ГАП (выемка в станине). 1500 — наибольшая длина обрабатываемого изделия. 1К625Д — наибольший диаметр обрабатываемого изделия увеличен до 500 мм.

1500 — наибольшая длина обрабатываемого изделия. 1К625Д — наибольший диаметр обрабатываемого изделия увеличен до 500 мм.

(У базовой модели — станка 1К62Д — наибольший диаметр обработки 435мм).

- Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

- Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

- Станки могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

- Выемка в станине (ГАП) позволяет устанавливать и обрабатывать заготовки, радиус которых превышает расстояние, ограниченное высотой центров

Например, наибольший диаметр заготовки, устанавливаемой над станиной станка 1К62Д- 435мм, а станок 1К62ДГ с ГАПом дает возможность изготавливать деталь с наружным диаметром 630 мм.

Сравнительная характеристика токарных станков 1К625Д, 1К625ДГ, 1К62

| Параметры станка | 1К62Д 1К62ДГ | 1К625Д 1К625ДГ |

|---|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| над станиной | 435 | 500 |

| над суппортом | 224 | 290 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000,1500 | 1000, 1500, 2000 |

| Размер внутреннего конуса в шпинделе | Морзе 6 | |

| Диаметр цилиндрического отверстия в шпинделе | 55 (62*) | |

| Число ступеней частот вращения шпинделя | 23 | |

| Частота вращения шпинделя | 12,5. ..2000 мин-1 ..2000 мин-1 | |

| Число ступеней рабочих подач: | ||

| продольных | 42(56*) | |

| поперечных | 42(56*) | |

| Рабочие подачи, мм/об: | ||

| продольные | 0,70…4,16 (0,036…7,54*) | |

| поперечные | 0,035…2,08 (0,018…3,77*) | |

| Число нарезаемых резьб: | ||

| метрических | 45(53*) | |

| дюймовых | 28(57*) | |

| модульных | 38 | |

| питчевых | 37 | |

| архимедовой спирали | 5 | |

| Шаг нарезаемой резьбы: | ||

| метрической | 0,5…192 мм | |

| модульной | 0,5. ..48 модулей ..48 модулей | |

| дюймовой | 24…15/8 ниток на дюйм | |

| питчевой | 96…1 питч | |

| архимедовой спирали | 3/8″, 7/16″, 8; 10 и 12 мм | |

| Быстрые установочные перемещения суппорта, м/мин: | ||

| продольного | 4,5 | |

| поперечного | 2,25 | |

| Размер внутреннего конуса в задней бабке | Морзе 5 | |

| Наибольшее перемещение пиноли задней бабки, мм | 200 | |

| Поперечное смещение корпуса задней бабки, мм | ±15 | |

| Наибольшее сечение резца | 25 | |

| Давление воздуха, МПа | 0,4…0,6 | |

| Питание от электросети напряжением | 220/380 В (50Гц) | |

| Мощность электродвигателя главного привода, кВт | 11 (7,5*) | |

| Габаритные размеры станка, мм: | ||

| длина | 2786, 3286, 3786 | |

| ширина | 1200 | 1221 |

| высота | 1500 | |

| Масса станка, кг, при длине обработки: | ||

| 1000мм | 3080 | 3124 |

| 1500мм | 3440 | 3484 |

| 2000мм | 3800 | 3844 |

Возможности токарных станков с ГАПом

| Параметры станка | 1К62ДГ | 1К625ДГ |

|---|---|---|

| Наибольший диаметр изделия, устанавливаемого над выемкой в станине, мм | 630 | 700 |

| Расстояние от торца фланца шпинделя до правого края выемки, мм | 348 | 348 |

| Длина выемки в станине, мм | 355 | 355 |

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

1.Токарно-винторезный станок модели 1К62Д.

ТЕМА 9. КИНЕМАТИЧЕСКАЯ НАСТРОЙКА СТАНКОВ СО СЛОЖНЫМИ ФОРМООБРАЗУЮЩИМИ ДВИЖЕНИЯМИ.

В данной теме рассмотрим вопросы, связанные с кинематической настройкой станков со сложными формообразующим движениями. При кинематическом анали- зе необходимо пользоваться следующей литературой: 1. А.М. Кучер. Немые кине- матические схемы металлорежущих станков; 2. В.И. Калинкин. Кинематика метал- лорежущих станков.

Наиболее распространенными станками со сложными формообразующим дви- жениями, требующими настройки кинематических цепей, являются:

-токарно-винторезные станки;

-токарно-затыловочные;

-зубодолбежные;

-зубофрезерные

-зуборезные для нарезания конических колес с круговым зубом;

-зубострогальные для нарезания конических колес с прямым зубом;

-резьбофрезерные и другие.

Разберем более подробно только перечисленные выше станки.

При выполнении токарных операций этот станок не требует расчета кинемати- ческих параметров органов настройки в цепи подач, каковыми являются гитара сменных колес и коробка подач.

При нарезании резьбы резцом требуется дополнительная настройка в зависимо- сти от типа резьбы.

Метрическая резьба задается шагом T = t мм.

Дюймовая резьба задается числом ниток n на 1”(дюйм), а шаг резьбы определя- ется по формулеT = 25.4n мм.

Модульная резьба задается модулем m, а шаг резьбы определяется по формуле

T = π × m × z мм.

Притчевая резьба задается диаметральным питчем Р, а ее шаг определяется по формуле T = 25.4 ×πP

На рисунке 9.1 представлена кинематическая структура резьбонарезной кине- матической цепи. Где iУШ – звено увеличения ша- га, которое располагается, как правило, в коробке скоростей; iГ – гитара сменных колес; iК – коробка

| подач, t – шаг ходового винта станка. |

| Уравнение кинематической настройки в об- |

| щем виде для резьбонарезной кинематической |

| цепи имеет вид |

| 1об . |

Рис. 9.1 Структурная смема | При нарезании резьб со стандартными шага- |

токарно-винторезеоно стана | ми передаточные отношения органов настройки |

принимают следующие значения: При нарезании метрических и дюймовых резьб передаточное отношение гитары сменных колес iГ = 4250 , а при нарезании мо-

дульных и питчевых резьб iГ = 6497 ; Величины iУШ и iК определяются конструкци-

1

ей станка и устанавливаются органами управления коробки скоростей (звено увели- чения шага) и коробки подач.

При нарезании резьб с нестандартным шагом ТН передаточное отношение гита-

ры определяется iГ | = | 42 | × | Т Н | или iГ | = | 64 | × | Т Н | |

50 | Т | 97 | Т | |||||||

|

|

|

|

|

|

При нарезании точных резьб коробка подач исключается из кинематической цепи, и уравнение настройки имеет вид

1об . шп × c ×iУШ ×iГ ×tХ = T

шп × c ×iУШ ×iГ ×tХ = T

При нарезании многозаходных резьб шаг необходимо умножить на число захо-

дов.

2.Токарно-затыловочный станок модели К96.

Настройка токарно-затыловочного станка зависит от выполняемой операции. Рассмотрим операцию, при которой используются все кинематические цепи, а, сле- довательно, осуществляется полная настройка. Такой операцией является затылова- ние зубьев червячной фрезы с винтовыми канавками. При выполнении этой опера- ции используются следующие кинематические цепи:

Цепь главного движения начинается от электродвигателя и заканчивается шпинделем. Настройка этой цепи осуществляется коробкой скоростей и не требует расчета.

Цепь продольной подачи (винторезное движение вдоль оси детали) начинается от шпинделя и заканчивается ходовым винтом с шагом t –12,7 мм. Органом на- стройки является гитара сменных колес a – b и c – d. Уравнение настройки имеет

вид

1об .шп × c ×iГ ×12,7 = T

Т – шаг витков фрезы

Цепь затыловочного делительного движения заимствуется также от шпинделя и передается кулачку привода возвратно-поступательного движения поперечных сала- зок. Органом настройки является гитара сменных колес a1 – b1 и c1 – d1. Сменные колеса гитары подбираются так, чтобы при повороте шпинделя на один оборот, ку- лачок совершил z оборотов (z – число зубьев затылуемой фрезы на одном обороте).

Органом настройки является гитара сменных колес a1 – b1 и c1 – d1. Сменные колеса гитары подбираются так, чтобы при повороте шпинделя на один оборот, ку- лачок совершил z оборотов (z – число зубьев затылуемой фрезы на одном обороте).

Уравнение настройки имеет вид

1об .шп × c ×iГ ×0.5 = Nz

0,5 – передаточное отношение дифференциала N – число подъёмов на кулачке

Цепь дифференциала используется для дополнительного приращения (вычита- ния) скорости вращения кулачка при продольном перемещении салазок. Движение заимствуется от ходового винта и передается на корпус дифференциала для сумми- рования с делительным движением. Органом настройки является гитара сменных колес a2 – b2 и c2 – d2. Формула для расчета передаточного отношения гитары

1 | × c ×i |

| × | T / | = | z |

Г |

|

| ||||

об . |

|

| t |

| N | |

|

|

|

|

|

Т/ – шаг винтовой канавки фрезы

Т ′ = π × d ×tgβ

d – диаметр фрезы

2

b — угол наклона винтовой стружечной канавки фрезы (рис. 9.2) α – угол подъёма винтовой линии линии зубьев фрезы

Рис. 9.2 Параметры червячной фрезы

Кинематическая структура станка при выполнении этой операции (рис. 9.3)

Рис. 9.3 Структурная схема токарно-затыловочного станка

3.Зубодолбежный станок модели 514

Настройка станка заключается в определении параметров настройки и настрой- ки следующих кинематических цепей:

Цепь главного движения начинается от электродвигателя и заканчивается шпинделем в котором установлен долбяк. Уравнение настройки.

nЭЛ × c ×iV = nДВ.Х .Д

Цепь круговой подачи. Движение заимствуется от возвратно-поступвательного движения шпинделя и передается на вращательное движение шпинделя. Уравнение

Уравнение

настройки

1ДВ.Х × c ×iS ×π × m × zД = sКР

m, zД – соответственно модуль и число зубьев долбяка.

Цепь радиальной подачи. Движение заимствуется от возвратно- поступвательного движения шпинделя и передается на вращательное движение ку- лачка. Уравнение настройки

1ДВ.Х × c ×iS Р × Н = sР

Н – ход кулачка Цепь обката (деления). Движение заимствуется от вращения шпинделя и пере-

дается на вращение стола с заготовкой. Уравнение настройки

1 | ×c ×i |

| = | zД |

Х |

| |||

ОБ .Ш |

|

| zЗ | |

|

|

|

|

zД и zЗ – соответственно число зубьев долбяка и заготовки Кинематическая структура станка имеет вид (рис. 9 .4)

9 .4)

3

Рис. 9.4 Структурная схема зубодолбёжного станка

4.Зубофрезерный станок модели 5К324А.

Настройка этого станка зависит от вида выполняемой операции. Наиболее

сложными операциями являются нарезание косозубого цилиндрического зубчатого колеса методом осевой подачи и нарезание червячного колеса методом тангенци- альной подачи. Рассмотрим первую операцию. Для выполнения этой операции тре- буется главное движение, движение осевой подачи, движение обката и суммирую- щие движение.

Главное движение заимствуется от электродвигателя и передается на шпин- дель. Уравнение настройки.

nЭЛ × c ×iV = nШП

Движение обката заимствуется от шпинделя и предается столу с заготовкой. Уравнение настройки.

1ОБ .Ш ×c ×iХ = kz

k и z – соответственно число заходов червячной фрезы и число зубьев нарезае- мого зубчатого колеса.

Движение осевой подачи заимствуется от стола с заготовкой и передается суп- порту. Уравнение настройки.

1ОБ .СТ × c ×iS × H = sO

Н – ход винтовой передачи перемещающей суппорт Схему получения наклонного (винтового) зуба можно представить следующим

образом. Допустим что зубчатое колесо состоит из набора пластин бесконечно ма- лой толщины трение между которыми одинаково. Теперь условно нарежем один прямой зуб. Жестко закрепим верхнюю пластину, а нижней сообщим некоторый по- ворот. При этом прямой зуб станет наклонным (см. рис. 9.5). Для образования на- клонного (винтового) зуба необходимо столу с заготовкой сообщать дополни- тельное вращение при осевом перемеще- нии суппорта. Суммирующие движение

Допустим что зубчатое колесо состоит из набора пластин бесконечно ма- лой толщины трение между которыми одинаково. Теперь условно нарежем один прямой зуб. Жестко закрепим верхнюю пластину, а нижней сообщим некоторый по- ворот. При этом прямой зуб станет наклонным (см. рис. 9.5). Для образования на- клонного (винтового) зуба необходимо столу с заготовкой сообщать дополни- тельное вращение при осевом перемеще- нии суппорта. Суммирующие движение

заимствуется от вертикального переме- Рис. 9.5 — Схема образования наклонного зуба щения суппорта и передается столу через

суммирующее устройство – конический дифференциал. Кинематически зависимость вращение стола и перемещение суппорта можно определить следующим образом: за один оборот заготовки (стола) фреза должна переместиться на величину шага вин- товой линии зуба Т. Уравнение настройки.

4

Рис. 9.6 — Схема резания с

танценциальной подачей

1ОБ.СТ × c × iY × tХВ = Т

где: T = π × m × z Sinβ

m – модуль зуба в нормальном сечении z – число зубьев нарезаемого колеса

β — угол наклона винтовой линии зуба При нарезании червячного колеса методом танген-

циальной подачи главное движение и движение обката остаются такими же, а движение подачи и суммирующие движения изменяются (рис. 9.6). Движение тангенциаль- ной подачи заимствуется от стола с заготовкой и переда- ется протяжному суппорту. Уравнение настройки.

9.6). Движение тангенциаль- ной подачи заимствуется от стола с заготовкой и переда- ется протяжному суппорту. Уравнение настройки.

1ОБ .СТ . × c ×iТ × H = sТ

Н – ход винтовой передачи перемещающей танген- циальный суппорт.

Для того чтобы нарезать зубья методом тангенци- альной подачи необходимо при тангенциальном пере- мещении червячной фрезы ST сообщать дополнительное движение заготовки (см.

сему резания). Одно вращательное движение заготовки обуславливается делитель- ным (обкатным) движением, а второе осевым перемещением червячной фрезы. В данном случае червячную фрезу и заготовку можно рассматривать как дифференци- альную червячную передачу. Кинематически зависимость вращение стола и пере- мещение протяжного суппорта можно определить следующим образом: за один оборот заготовки (стола) фреза должна переместиться в тангенциальном направле- нии на величину длины делительной окружности колеса L. Уравнение настройки

1ОБ.СТ . × c × iY × tХВ = L

где: L = π × m × z m – модуль зуба

z – число зубьев нарезаемого колеса

Кинематическая структура станка при нарезании цилиндрического колеса с винтовым зубом (рис. 9.7).

9.7).

Рис. 9.7 — Структурная схема станка при

нарезании колеса с винтовым зубом

5

Генри Модслей — Библиотека Линды Холл

Пять машин Портсмутского блочного завода, спроектированных и построенных Генри Модслеем, выставлены в Музее науки в Лондоне (блог о расчетах на WordPress.com)

Ученый дня

22 АВГУСТА 2019

22 августа 2019

Генри Модслей, британский производитель станков, родился 22 августа 1771 года. Модслей, возможно, самый уважаемый конструктор станков современности, известный не только своими изобретениями, но и для обучения многих из следующего поколения разработчиков инструментов и изобретателей. Он наиболее известен своим токарно-винторезным станком, который он усовершенствовал примерно к 179 г.7. Машинисты веками нарезали винты на токарных станках, но это был трудоемкий и ненадежный процесс, когда режущий инструмент управлялся вручную и не было реального способа обеспечить постоянный шаг резьбы. Следовательно, каждая резьба немного отличалась, и гайка, сделанная для одной резьбы, вероятно, не подойдет ни для какой другой.

Генри Модслей, литографированный портрет, 1827 г. (Национальная портретная галерея, Лондон)

Модслей взял отдельные изобретения других, добавил несколько своих собственных и объединил их все в одну единую машину. Режущий инструмент не удерживался рукой, а фиксировался в ползунке. Подвижная опора была установлена на длинный ходовой винт, который шел параллельно ложе и приводился в движение токарным станком, так что инструмент автоматически перемещался при вращении детали. Наконец, для получения желаемого шага (количества витков на дюйм) имелся набор сменных шестерен, называемых сменными шестернями, которые приводили в движение ходовой винт. После того, как были вставлены нужные шестерни и резак зафиксировался на скользящей опоре, оператор мог нарезать резьбу на стержне, а затем он мог нарезать еще сотню таких же, и все они были действительно взаимозаменяемы. В Музее науки в Лондоне выставлен оригинальный токарно-винторезный станок Модслея (один из шести, которые, как известно, сохранились) (9). 0015 третье изображение ).

0015 третье изображение ).

Токарно-винторезный станок, построенный Генри Модслеем, ок. 1800 г. (Музей науки, Лондон) линии, за целый век до того, как Генри Форд сделал это в Соединенных Штатах. Корабли Королевского флота использовали «блоки» — шкивы, вставленные в деревянные корпуса — для подъема и опускания парусов, а типичному военному кораблю требовалось почти 1000 блоков: дорого производить

Станок для резки пазов ( левый ) и формовочный станок ( правый ) производства Portsmouth Block Mills, построенный Генри Модслеем, ок. 1808 г., выставлен в Музее науки в Лондоне (блог о расчетах на WordPress.com )

У Марка Брюнеля, который позже будет строить туннель под Темзой, возникла идея автоматизации процесса, и в 1802 году он обратился к Модслею за проектированием оборудования. Модслею понадобилось 6 лет, но он спроектировал и построил более 40 различных станков, каждый из которых выполнял одну конкретную функцию — резку корпусов, прорезку вырезов для шкивов или шкивов, придание формы шкивам, сверление отверстий для штифтов шкивов, и т.![]() д. При установке в Портсмуте у ВМФ был первый в мире завод массового производства; машинами могли управлять всего 10 неквалифицированных операторов по сравнению с примерно сотней квалифицированных рабочих, которые требовались ранее, и завод мог легко поставлять 100 000 блоков трех разных размеров, необходимых военно-морскому флоту каждый год. Многие машины сохранились до наших дней и выставлены в Музее науки; они поистине прекрасны, как и все, что производилось на станкостроительном заводе Модслея (9).0015 первое, четвертое и пятое изображения ). Приближенный вид одной машины показывает несколько блоков вяза в процессе растачивания ( шестое изображение )

д. При установке в Портсмуте у ВМФ был первый в мире завод массового производства; машинами могли управлять всего 10 неквалифицированных операторов по сравнению с примерно сотней квалифицированных рабочих, которые требовались ранее, и завод мог легко поставлять 100 000 блоков трех разных размеров, необходимых военно-морскому флоту каждый год. Многие машины сохранились до наших дней и выставлены в Музее науки; они поистине прекрасны, как и все, что производилось на станкостроительном заводе Модслея (9).0015 первое, четвертое и пятое изображения ). Приближенный вид одной машины показывает несколько блоков вяза в процессе растачивания ( шестое изображение )

Вид нескольких блоков вяза, растачиваемых на одном из станков Portsmouth Block Mills (practicalmachinist.com)

У нас есть несколько раз в этих постах упоминалась гравюра, напечатанная в 1862 г., на которой якобы были изображены наиболее выдающиеся ученые, работавшие в Великобритании в 1807–1808 гг. (см.

шп × c ×iУШ ×iГ ×iК ×tХ = T

шп × c ×iУШ ×iГ ×iК ×tХ = T х.в.

х.в.