2А135 вертикально сверлильный станок: Вертикально-сверлильный станок 2А135: технические характеристики

Содержание

Тех паспорт станка 2а135 —

Содержание

- 2А135 Станок вертикально-сверлильный универсальный Описание, характеристики, схемы

- Сведения о производителе вертикально-сверлильного станка 2А135

- Продукция Стерлитамакского станкостроительного завода

- 2А135 Станок вертикально-сверлильный универсальный. Назначение и область применения

- Особенности конструкции сверлильного станка 2А135

- Хронология выпуска заводом вертикально-сверлильных станков 2135 серии с диаметром сверления до 35 мм:

- Аналоги вертикально-сверлильных станков 2А135, выпускаемые в настоящее время:

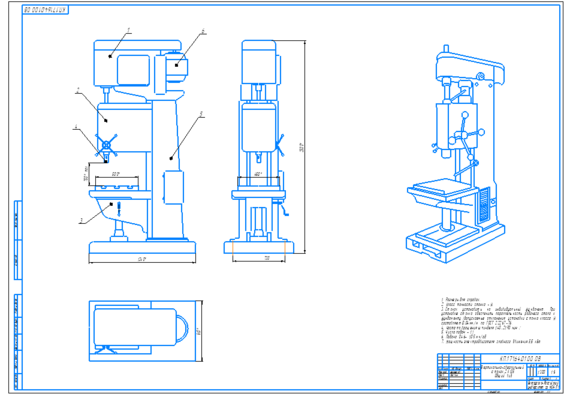

- Габаритные размеры вертикально сверлильного станка 2А135

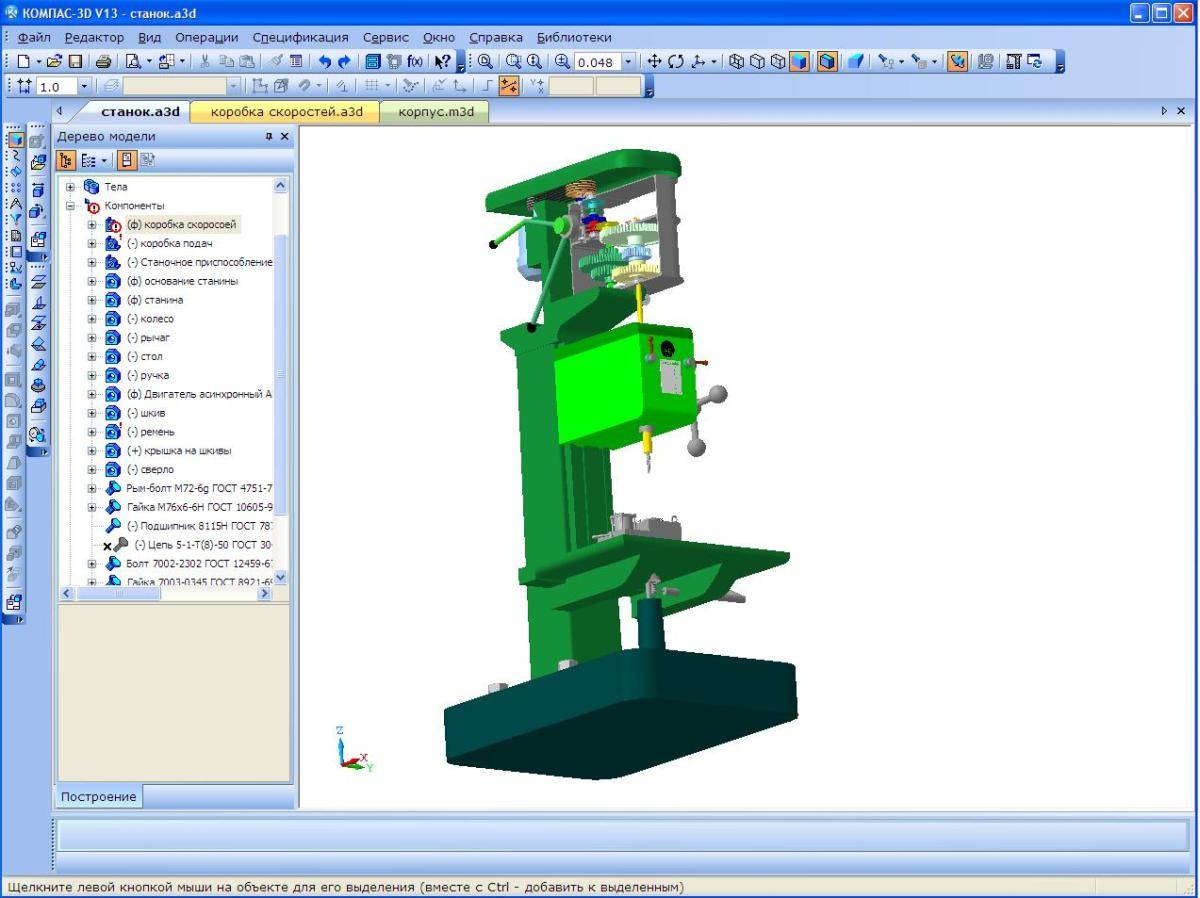

- Общий вид сверлильного станка 2А135

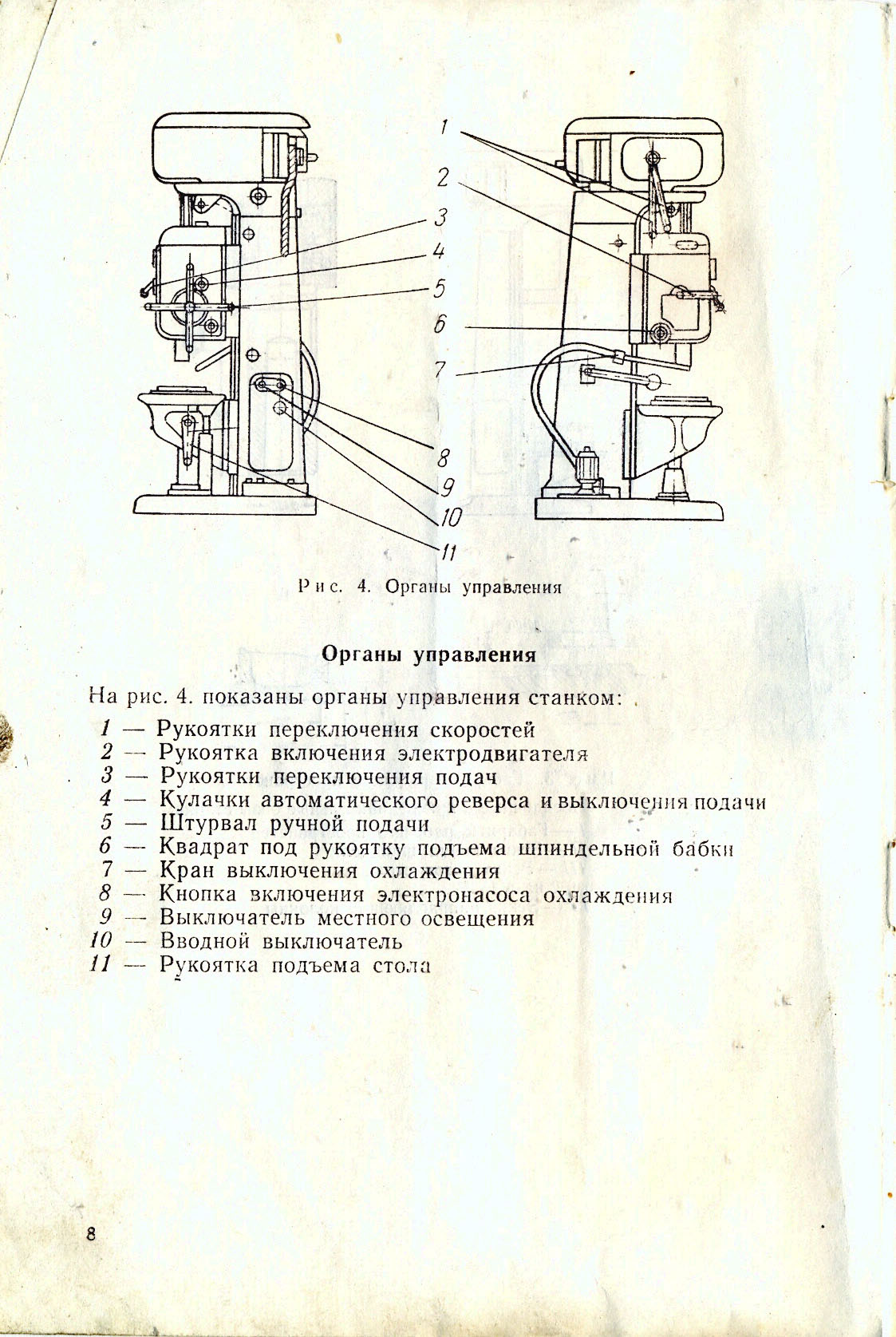

- Расположение составных частей сверлильного станка 2А135

- Перечень составных частей сверлильного станка 2А135

- Принцип работы сверлильного станка 2А135

- Кинематическая схема сверлильного станка 2А135

- Движения в станке

- Описание конструкции основных узлов сверлильного станка 2А135

- Коробка скоростей и коробка подач

- Шпиндель сверлильного станка 2А135

- Подшипники шпинделя сверлильного станка 2А135

- Технические характеристики подшипника № 710

- Размеры и характеристики подшипника 710 (6206)

- Коробка подач модели 2А135

- Регулировка и наладка сверлильного станка 2А135

- Электрооборудование и электрическая схема сверлильного станка 2А135

- Перечень элементов схемы электрической вертикально-сверлильного станка 2А135

- Электрооборудование вертикально-сверлильного станка 2А135.

Общие сведения

Общие сведения - Описание электросхемы вертикально-сверлильного станка 2А135

- Защита электрооборудования вертикально-сверлильного станка 2А135

- 2А135 станок вертикально-сверлильный универсальный. Видеоролик.

2А135 Станок вертикально-сверлильный универсальный

Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка 2А135

Изготовитель вертикальных сверлильных станков моделей 2А125, 2А135, 2А150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году и Завод «КиргизКабельМаш» г. Фрунзе.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

2А135 Станок вертикально-сверлильный универсальный. Назначение и область применения

Вертикальный сверлильный станок 2А135 заменил в серийном производстве устаревший станок 2135. В новой модели обеспечивается более удобное управление коробкой соростей и подач. Улучшены эргономические показатели. Станок 2А135 был заменнен на более совершенную модель 2Н135

Универсальный вертикально-сверлильный станок, модель 2А135, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Вертикально-сверлильный станок 2а135, с условным диаметром сверления 35 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания, нарезания резьб и подрезки торцев ножами.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Операции сверления на станке 2а135

Особенности конструкции сверлильного станка 2А135

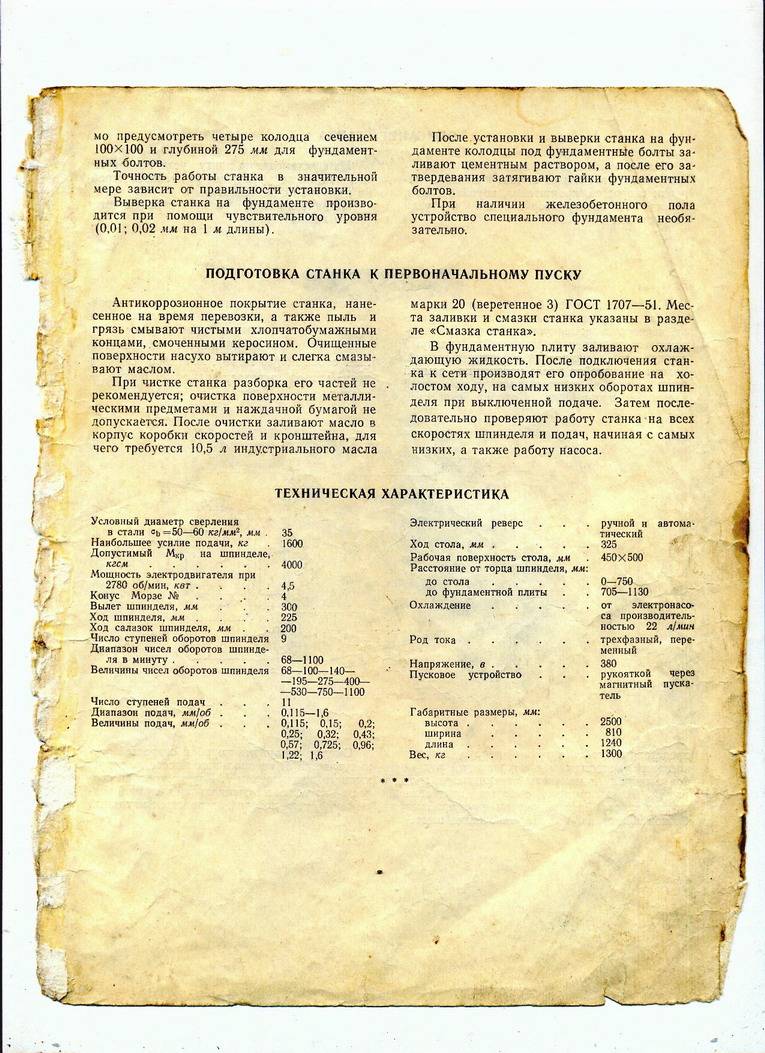

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 68-100-140-195-175-400-530-750-1100 оборотов в минуту, 11-скоростной коробки подач с диапазоном регулирования от 0,115 до 1,6 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 35 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения» что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя»

Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и Отводе метчика.

В конструкции вертикально-сверлильного станка модели 2А135 предусмотрено автоматическое включение движения подачи после быстрого подвода режущего инструмента к обрабатываемой детали и автоматическое выключение подачи при достижении заданной глубины сверления.

Заданная глубина сверления несквозных отверстий обеспечивается специальным механизмом останова с упором. Этот механизм является одновременно предохранительным устройством, предохраняющим механизм подач от поломок при перегрузках.

Шпиндель станка смонтирован на прецизионных подшипниках качения. Нижняя опора состоит из радиального шарикового подшипника класса АВ. В верхней опоре установлен один шариковый подшипник класса В.

Заводом предусмотрена возможность смены приводных шкивов клнноременной передачи, что позволяет устанавливать пределы чисел оборотов шпинделя в соответствии с технологическими задачами.

Для сокращения вспомогательного времени на станке модели 2А135 обеспечена возможность включения и выключения подачи тем же штурвалом, который осуществляет ручное быстрое перемещение шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Хронология выпуска заводом вертикально-сверлильных станков 2135 серии с диаметром сверления до 35 мм:

- 2135 — первая модель серии вертикально-сверлильных станков, выпускалась с 1945 по 1952 г.

- 2А135 — следующая серийная модель серии, выпускались с 1950 по 1965 г.

- 2Н135, 2Н135А, 2Н135Б, 2Н135К, 2Н135Л — самая популярная и массовая модель серии, выпускалась c 1965 до начала 90-х годов

- 2С135, 2С132 — последние модели серии.

Сняты с производства в 2014 году

Сняты с производства в 2014 году

Аналоги вертикально-сверлильных станков 2А135, выпускаемые в настоящее время:

- 2Т125, 2Т140, 2Т150 — производитель: Гомельский завод станочных узлов

- 2АС132, 2АС132-01 — производитель: Астраханский станкостроительный завод

- 2Л125, 2Л132, 2Л135, ЛС25, ЛС35 — производитель: Липецкое станкостроительное предприятие (ПАО СТП-ЛСП)

- МН25Л, МН25Н-01 — производитель: Молодечненский станкостроительный завод

Габаритные размеры вертикально сверлильного станка 2А135

Габаритные размеры вертикально сверлильного станка 2А135

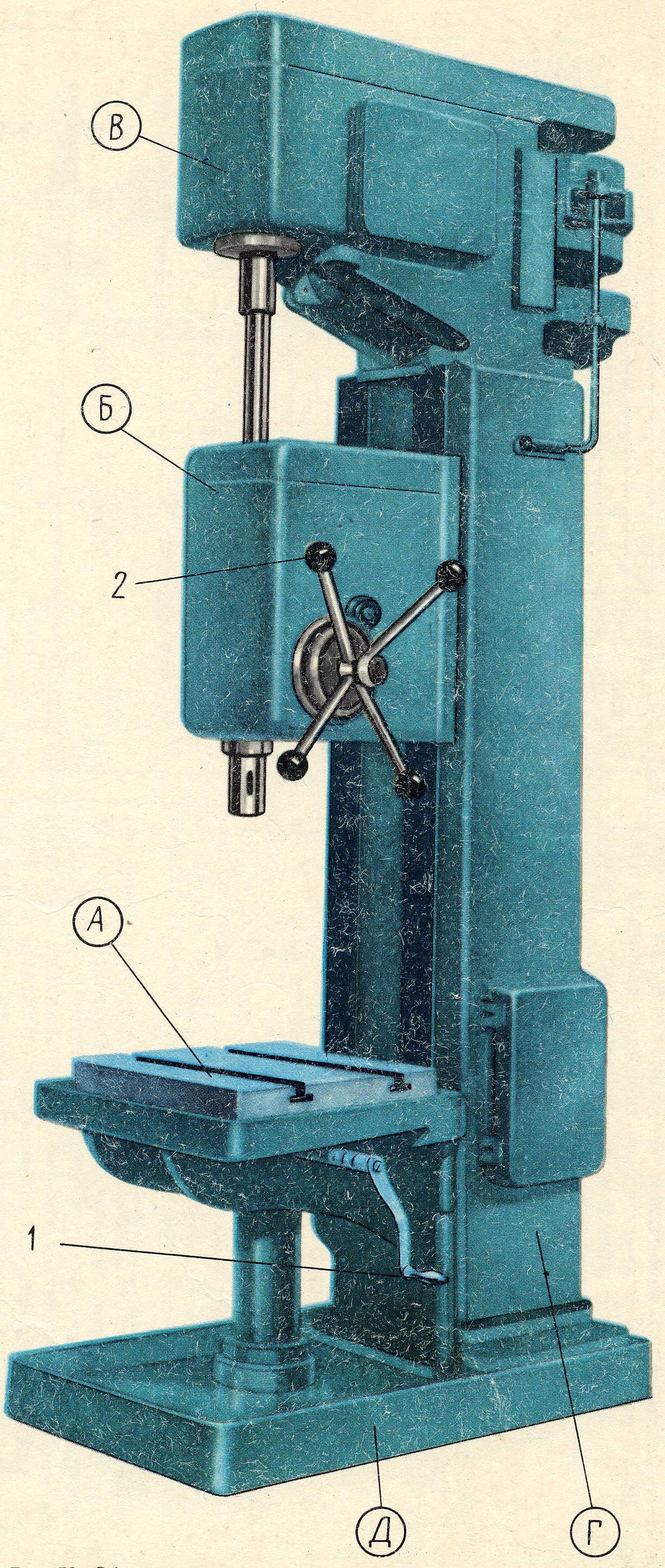

Общий вид сверлильного станка 2А135

Фото вертикально сверлильного станка 2А135

Расположение составных частей сверлильного станка 2А135

Расположение составных частей сверлильного станка 2А135

Перечень составных частей сверлильного станка 2А135

- плита

- стол

- шпиндель

- коробка подач

- шпиндельная головка

- электродвигатель

- штурвал ручной подачи шпинделя

- станина

- рукоятка вертикального перемещения стола

Принцип работы сверлильного станка 2А135

Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки.

Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей.

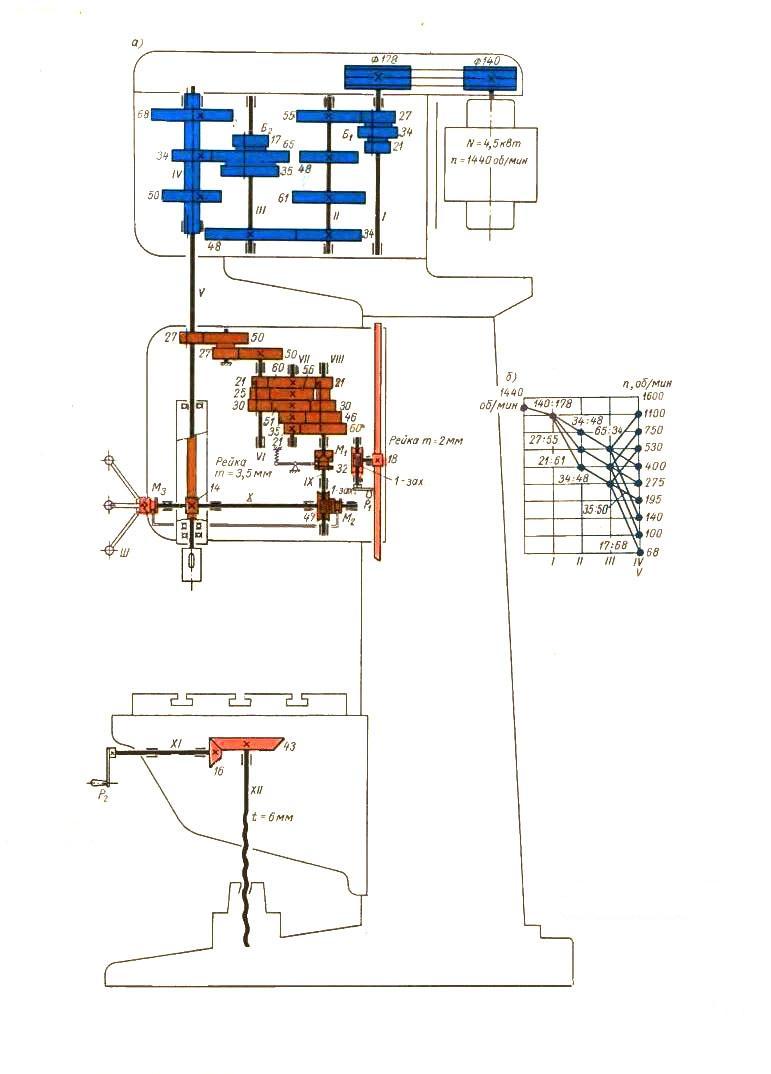

Кинематическая схема сверлильного станка 2А135

Кинематическая схема сверлильного станка 2А135

Движения в станке

- Движение резания — вращение шпинделя с режущим инструментом

- Движение подачи — осевое перемещение шпинделя с режущим инструментом

- Вспомогательные движения — ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси.

Движение резания. Шпиндель V (рис. 55, а) приводится в движение электродвигателем мощностью 4,5 кат через клиноременную передачу 140—178 и коробку скоростей.

Шпиндель V (рис. 55, а) приводится в движение электродвигателем мощностью 4,5 кат через клиноременную передачу 140—178 и коробку скоростей.

На валу I коробки скоростей находится тройной подвижный блок шестерен Б1, обеспечивающий валу II три скорости вращения. От вала II через шестерни 34—48 вращение передается валу III, на котором расположен тройной подвижной блок шестерен Б2, приводящий в движение полый вал IV, связанный шлицевым соединением со шпинделем V. Как видно из графика (рис. 55, б), шпиндель V имеет девять скоростей вращения. Наибольшее число оборотов шпинделя nmax с учетом упругого скольжения ремня определяется из выражения = 1070 об/мин.

Движение подачи. Движение подачи заимствуется от шпинделя V. Движение передается через шестерни 27—50 и 27—50, коробку подач с выдвижными шпонками, предохранительную муфту М1, вал IX, червячную передачу 1—47. зубчатую муфту М2, вал X и реечную передачу гильзе шпинделя.

В коробке подач расположены трех- и четырехступенчатый механизмы с выдвижными шпонками.

От вала VI три скорости вращения сообщаются валу VII, на котором жестко закреплены шестерни 60, 56, 51, 35 и 21. От вала VII четыре скорости вращения передаются валу VIII.

Теоретически коробка подач обеспечивает 12 скоростей вращения, однако, как видно из графика (рис. 54), одна из них повторяющаяся, поэтому станок модели 2А135 имеет только 11 различных величин подач.

От вала VIII через кулачковую муфту M1 движение сообщается валу IX, на котором закреплен червяк. Червячное колесо расположено на одном валу с реечной шестерней 14, находящейся в зацеплении с рейкой, нарезанной на гильзе шпинделя. Муфта М1 служит для предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения подачи при работе по упорам.

Наибольшая величина подачи smax определяется из выражения 3,14*3,5*14 = 1,6 мм/об.

Вспомогательные движения. Перемещение шпиндельной бабки осуществляется от рукоятки P1 через червячную передачу 1—32 и реечную шестерню 18, сцепляющуюся с рейкой m=2 мм, закрепленной на станине.

Вертикальное перемещение стола достигается поворотом рукоятки Р2 через вал XI, конические шестерни 16-43 и ходовой винт XII.

Быстрое перемещение шпинделя с гильзой производится штурвалом Ш, связанным специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу X в пределах 20°, а в дальнейшем связывает их в одно целое.

Описание конструкции основных узлов сверлильного станка 2А135

Коробка скоростей и коробка подач

Коробка скоростей и коробка подач сверлильного станка 2А135

Шпиндель сверлильного станка 2А135

Шпиндель сверлильного станка 2А135

Шпиндель 2 (рис. 6) регулируется в осевом направлении подтяжкой гайки 1 через окно, расположенное на лобовой части кронштейна.

Осевые усилия подачи воспринимаются упорным подшипником 3.

Шпиндель уравновешивается грузом, помещенным в колонне станка.

Смазка подшипников шпинделя производится фитилем из полости коробки подач. Подача масла должна составлять одну каплю в минуту.

Подшипники шпинделя сверлильного станка 2А135

Шпиндель станка 2А135 смонтирован на 3-х подшипниках:

- 2. Нижний подшипник № 710 шариковый радиальный однорядный подшипник, класс точности Н(0), размер 50х80х11 мм

- 3. Подшипник № 8210 шариковый упорный, класс точности Н(0), 40х78х22

- 2. Верхний подшипник № 710 шариковый радиальный однорядный подшипник, класс точности Н(0), размер 50х80х11 мм

Технические характеристики подшипника № 710

Подшипник 710 — это шариковый радиальный однорядный подшипник открытого типа. Предназначен для восприятия радиальных нагрузок при высокой скорости вращения.

Подшипник 710 в настоящее время не выпускается.

Размеры и характеристики подшипника 710 (6206)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (H): – 11 мм;

- Масса: – 0,213 кг;

- Количество шариков в подшипнике: — 18 мм;

- Диаметр шарика: — 6,35 шт;

- Грузоподъемность динамическая: — 16 кН;

- Грузоподъемность статическая: — 11 кН;

- Максимальная номинальная частота вращения: — 9000 об/мин.

Коробка подач модели 2А135

Для изменения величины подачи на станке модели 2А135 используется коробка, состоящая из двух типовых механизмов с выдвижными шпонками. Продольный разрез коробки подач показан на рис. 56,6.

Из кинематической схемы (рис. 55, а) видно, что движение подачи заимствуется от шпинделя. Далее через блок шестерен 1 (рис. 56,6), установленный на оси 2, и зубчатое колесо 3 вращение передается полому валу 4 с прорезью в. На последнем свободно установлены три шестерни 16, имеющие шпоночные пазы б. Между шестернями 16 находятся промежуточные кольца. Внутри полого вала 4 перемещается штанга 14, представляющая в нижней своей части круглую рейку. В верхней части штанги 14 имеется сквозное окно, в котором на оси установлена выдвижная шпонка 15. Эта шпонка под действием пружины 17 стремится пойти в шпоночный паз одной из шестерен 16.

Перемещая штангу 14 с выдвижной шпонкой 15 внутри вала 4, можно соединить последний с любой из шестерен 16. Промежуточные кольца, которые не имеют шпоночных пазов, утапливают выдвижную шпонку в момент переключения скорости. Это необходимо для предупреждения поломки, которая могла бы иметь место в случае заклинивания на валу одновременно двух шестерен.

Промежуточные кольца, которые не имеют шпоночных пазов, утапливают выдвижную шпонку в момент переключения скорости. Это необходимо для предупреждения поломки, которая могла бы иметь место в случае заклинивания на валу одновременно двух шестерен.

Аналогичный механизм, состоящий из четырех шестерен 10 с пазами а, выдвижной шпонки 8, пластинчатой пружины 9 и штанги 7, установлен на полом валу 11.

На валу 12 закреплен конус шестерен 13, состоящий из пяти колес. Три верхних колеса конуса находятся в постоянном зацеплении с шестернями 16, а, кроме того, верхнее и три нижних — в постоянном зацеплении с шестернями 10 вала 11. Перемещение штанг 7 и 14 с выдвижными шпонками 8 и 15 для переключения величины подачи шпинделя осуществляется рукоятками, расположенными на левой стороне корпуса шпиндельной бабки.

Плунжерный насос 6 приводится в действие эксцентриком 5.

Механизм подач. Включение и выключение механической подачи, а также подвод и отвод шпинделя рсуществляется штурвальным механизмом подач, изображенным на рис. 56, а. Механизм подач шпинделя вертикально-сверлильного станка модели 2А135 состоит из червячной передачи, реечной передачи, рукояток управления и ряда муфт включения. Привод механизма подач осуществляется от коробки подач через кулачковую муфту 16, предназначенную для автоматического выключения движения подачи по достижении заданной глубины сверления и являющуюся одновременно предохранительным устройством, отключающим цепь движения подачи при перегрузках. Предельная величина нагрузки на механизм подач регулируется винтом 15, который осуществляет предварительное сжатие пружины 14.

56, а. Механизм подач шпинделя вертикально-сверлильного станка модели 2А135 состоит из червячной передачи, реечной передачи, рукояток управления и ряда муфт включения. Привод механизма подач осуществляется от коробки подач через кулачковую муфту 16, предназначенную для автоматического выключения движения подачи по достижении заданной глубины сверления и являющуюся одновременно предохранительным устройством, отключающим цепь движения подачи при перегрузках. Предельная величина нагрузки на механизм подач регулируется винтом 15, который осуществляет предварительное сжатие пружины 14.

Для включения механической подачи штурвал 3 и соединенную с ним кулачковую муфту 22 поворачивают на себя. Угол поворота штурвала и муфты равен 20° и ограничивается прорезью а на муфте и штифтом 21, закрепленным на конце вала I. При повороте штурвала 3 зубья муфты 22, имеющие скосы, сдвигают кулачковую обойму 4 вправо и, входя торцом на торец зубьев обоймы, фиксируют это смещение. К обойме 4 прикреплен двусторонний храповой диск 6, связанный с обоймой 4 подпружиненными собачками 5. При смещении обоймы зубья храпового диска 6 зацепляются с зубьями диска 9, прикрепленного к червячному колесу 7 и связывают последнее с валом I. Таким образом, вращение от коробки подач через муфту 16 сообщается червяку 13, червячному колесу 7 и валу 1, задний конец которого представляет собой реечную шестерню. Последняя находится в зацеплении с рейкой, нарезанной на гильзе 10 шпинделя 11 станка.

При смещении обоймы зубья храпового диска 6 зацепляются с зубьями диска 9, прикрепленного к червячному колесу 7 и связывают последнее с валом I. Таким образом, вращение от коробки подач через муфту 16 сообщается червяку 13, червячному колесу 7 и валу 1, задний конец которого представляет собой реечную шестерню. Последняя находится в зацеплении с рейкой, нарезанной на гильзе 10 шпинделя 11 станка.

Быстрый подвод инструмента к заготовке обеспечивается дальнейшим поворотом штурвала 3 при включенной подаче. В этом случае собачки 5 проскакивают по зубьям внутренней стороны диска 6, опережая механическую подачу.

Выключение механической подачи в любой момент осуществляется поворотом штурвала 3 от себя на 20°, при этом зубья муфты 22 станут напротив впадин обоймы 4, последняя под действием пружины 8 сместится влево, зубья храпового диска 6 расцепятся с зубьями диска 9, вследствие чего червячное колесо 7 будет свободно поворачиваться на валу I и механическая подача шпинделя прекратится.

При быстром подъеме шпинделя механическая подача также автоматически выключается.

Конструкция механизма подачи вертикально-сверлильного станка модели 2А135 допускает также медленное ручное перемещение штурвала 3, гильзы 10 со шпинделем. Для этого необходима выключить штурвалом 3 механическую подачу, после чего переместить кольцо 2 вдоль оси вала I вправо; при этом штифт 20 заблокирует штифт 21 и при повороте штурвала 3 на себя не будет включаться механическая подача.

Настройка механизма подачи для сверления отверстий заданной глубины осуществляется кулачком 18, который устанавливается на требуемый размер по шкале лимба 19.

При настройке станка на нарезание резьб метчиками реверсирование шпинделя для вывода режущего инструмента может быть осуществлено автоматически или вручную. При автоматическом реверсе настройка на глубину нарезания и переключение шпинделя производится кулачком 17, который заранее устанавливается на лимбе 19. При ручном управлении реверсом, когда достигнута требуемая глубина нарезания, изменение направления вращения шпинделя осуществляется рукояткой 12.

Регулировка и наладка сверлильного станка 2А135

После установки станка на рабочем месте, очистки, заливки масла и смазки, подключения к электрической сети, проверки работы на всех оборотах и подачах не требуется никакой регулировки. Наладка станка заключается в установке стола и кронштейна в необходимые для работы положения и зажиме клина кронштейна, а также в установке чисел оборотов и подачи.

Зазоры в подшипниках шпинделя выбираются через окно на передней стенке кронштейна, закрытое крышкой. При регулировке необходимо повернуть шпиндель так, чтобы винт регулировочной гайки находился в окне, затем, ослабив винт, подтянуть гайку и вновь зажать винт.

Глубина сверления устанавливается при помощи лимба следующим образом: вращая крестовый штурвал на себя, опускаем шпиндель до соприкосновения с обрабатываемой деталью. Отвертываем винт кулачка 17 (см. рис. 8) выключения подачи и кулачка 18, поворачиваем до совпадения края кулачка 17 с делением лимба, соответствующим глубине сверления, и вновь затягиваем винты. При этом деление на лимбе соответствует полной глубине сверления, включая конусную часть заточки сверла.

При этом деление на лимбе соответствует полной глубине сверления, включая конусную часть заточки сверла.

Кулачок 18 служит для настройки автоматического реверсирования направления шпинделя при нарезании резьбы. Установка этого кулачка производится аналогично установке кулачка выключения механической подачи. При этом кулачок выключения подачи отводится назад на 10 мм. Перемена направления вращения шпинделя производится за счет реверсирования электродвигателя.

Колпачок с накаткой, расположенный в центре крестового штурвала, служит для выключения механической подачи, если необходимо сверлить или нарезать с ручной подачей. Для включения ручной подачи колпачок следует отжать от себя до отказа.

Натяжение ремней производится перемещением кронштейна с электродвигателем при помощи натяжных винтов, расположенных на задней стенке коробки скоростей. Для подтягивания пружины предохранительной муфты, выключающей подачу при перегрузке, служит специальный винт с внутренним шестигранным отверстием, расположенный под колпачком верхней крышки кронштейна. Нормально пружина отрегулирована так, чтобы выключать подачу при осевом усилии, превышающем номинальное усилие подачи на 10%, т. е. при 1800 кг.

Нормально пружина отрегулирована так, чтобы выключать подачу при осевом усилии, превышающем номинальное усилие подачи на 10%, т. е. при 1800 кг.

Электрооборудование и электрическая схема сверлильного станка 2А135

Электрическая схема сверлильного станка 2А135

Перечень элементов схемы электрической вертикально-сверлильного станка 2А135

- электродвигатель А42-2

- тепловое реле РТ-1

- предохранители ПР-60, НЕ-27

- вводный выключатель ВП-25

- выключатель освещения ВТ-1

- лампа освещения

- понижающий трансформатор ТПБ-50

- микропереключатели МП-1

- микропереключатели МП-1

- микропереключатели МП-1

- выключатель электронасоса ВПЗ-10

- электронасос ПД-22

КП и КЛ — магнитные пускатели МПКО-111

Электрооборудование вертикально-сверлильного станка 2А135. Общие сведения

Электрооборудование станка состоит из следующих узлов:

- Трехфазного асинхронного короткозамкнутого электродвигателя типа А42-2 мощностью 4,5 кВт, служащего для вращения шпинделя и рабочей подачи инструмента

- Электронасоса ПД-22 мощностью 0,125 кВт

- Пусковой и защитной аппаратуры, встроенной в нишу колонны станка

- Командной аппаратуры, состоящей из трех микропереключателей, управляемых от рукоятки

- Коммутационных проводов, идущих в основном по внутренним полостям колонны

На станке можно производить как сверление с автоматическим выключением подачи по окончании сверления, так и нарезание резьбы с автоматическим или ручным реверсированием вращения инструмента. Перестройка производится перестановкой кулачка на лимбе.

Перестройка производится перестановкой кулачка на лимбе.

Описание электросхемы вертикально-сверлильного станка 2А135

- Включением вводного пакетного выключателя (ВПВ) 4 подается напряжение на пусковую и командную аппаратуру; пакетный выключатель насоса (ВПН) 11 служит для включения и выключения насоса охлаждения

- В исходном (среднем) положении рукоятки контакты а и б микропереключателя 10 разомкнуты, цепь управления обесточена

- Для пуска станка рукоятка управления переводится вниз, контакты о и б и контакты б и г микропереключателя 9 замыкаются, включается пускатель КП, включающий электродвигатель 1. Если станок был налажен для сверления, то по окончании обработки, в зависимости от настройки, происходит выключение подачи без выключения вращения. Отвод шпинделя производится вручную.

- Если станок был настроен для нарезки резьбы, то по окончании нарезания кулачок, укрепленный на лимбе, через специальный механизм воздействует на микропереключатель 8, контакты которого б и в размыкаются, и отключается пускатель КП; контакты б и д замыкаются, в результате чего включается реверсивный пускатель КЛ.

- Двигатель реверсируется, метчик вывертывается из изделия. При выводе метчика контакты б и д размыкаются, но пускатель КЛ питается через блок-контакты д и е

- Для следующей операции необходимо рукоятку дожать в положение «вправо», вследствие чего выключается пускатель КЛ и включается пускатель КП

- В любой момент станок можно выключить, переводя рукоятку в среднее положение и реверсировать двигатель вручную переводом рукоятки вверх

Защита электрооборудования вертикально-сверлильного станка 2А135

Схемой предусмотрена защита от короткого замыкания, от перегрузки и нулевая защита.

Кронштейн заземлен дополнительной жилой.

Станок должен быть заземлен, для чего имеется специальный болт.

Уход за электрооборудованием проводится согласно типовым инструкциям.

2А135 станок вертикально-сверлильный универсальный. Видеоролик.

Источник

Содержание

Введение…………………………………………………………………………. 4

4

1

Вертикально – сверлильный станок

2А135…………………………………… 5

2

Кинематический расчёт……………………………………………………… 6

3

Расчёт зубчатых колёс…………………………………………………………14

4

Расчёт опорных реакций, статической и

динамической грузоподъёмности подшипников

и изгибающих моментов вала…………………………………..22

5

Расчёт сечения сплошного вала на

статическую прочность

и

выносливость…………………………………………………………………..26

6

Определение деформации

кручения…………………………………………35

7

Экономическое обоснование…………………………………………………36

Заключение………………………………………………………………………37

Список

использованных источников…………………………………………..38

Введение

В

современном машиностроении большую

долю всего оборудования составляют

сверлильные станки, они незаменимы для

обработки неточных отверстий, для

черновой обработки и т.д., поэтому

изучение конструкции данной группы

станков является одним из важных этапов

подготовки инженеров.

Темой

курсового проекта предусматривается

конструкторская разработка и полный

расчёт привода главного движения

вертикально – сверлильного станка

2А135.

Была

проведена работа по модернизации станка

для использования более мощного двигателя

и новых значений частоты вращения

шпинделя. Такая модернизация даёт

возможность производить сверление

отверстий с большим диаметром и вести

обработку более прочных материалов.

1 Вертикально – сверлильный станок 2а135

Основные

характеристики станка:

—

наибольший условный диаметр сверления

в стали 25 мм;

—

рабочая поверхность стола 400×500 мм;

—

наибольшее расстояние от торца шпинделя

до рабочей поверхности стола 700 мм;

—

вылет шпинделя 250 мм;

—

наибольший ход шпинделя 200 мм;

—

наибольшее вертикальное перемещение:

—

сверлильной головки 170 мм;

—

стола 270 мм;

—

конус Морзе отверстия шпинделя 3;

—

число скоростей шпинделя 9;

—

частота вращения шпинделя 15 – 1000 мин-1;

—

число подач шпинделя 9;

—

подача шпинделя 0,1…1,6 мм/об;

—

мощность электродвигателя привода

главного движения 2,0 кВт;

—

габаритные размеры:

—

длина 915 мм;

—

ширина 785 мм;

—

высота 2350 мм.

—

масса 880 кг.

2 Кинематический расчёт

2.1.

Определение показателя геометрического

ряда чисел оборотов шпинделя.

Показатель

геометрического ряда чисел оборотов

шпинделя подсчитывается по формуле:

.

Для

nmax=1000

об/мин, nmin=63

об/мин и Z=9:

.

Полученное

значение

равно стандартному значению – 1,78.

2.2.

Выбор структуры привода.

Для

случая Z=9 при структуре

могут быть два варианта порядка

переключения групп передач, чему

соответствуют две развёрнутые структурные

формулы:

С

целью наглядного представления и выбора

оптимальной структуры привода следует

изобразить возможные структурные сетки

для принятой кинематической схемы.

По

развёрнутым структурным формулам можно

построить следующие структурные сетки.

Рисунок | Рисунок |

Не

все возможные варианты структурных

сеток позволяют получить при разработке

коробки скоростей компактное

конструкторское решение. Это зависит

Это зависит

от наибольшего значения показателя

ряда, допускаемого той или иной сеткой.

Поэтому после построения сеток

производится анализ их с целью определения

наибольшего допустимого каждой сеткой

значения показателя

.

Практикой для коробок скоростей

установлены следующие рекомендуемые

значения передаточных отношений для

любой группы передач:

При

выполнении этих условий получаем

следующее выражение для

:

.

В

данном приводе Xmax=6,

поэтому имеем:

.

Рисунок | Рисунок |

С

точки зрения компактного исполнения

привода приемлемы сетки, для которых

выдерживается условие:

.

Данное

условие выполняется, т. к. вычисленный

к. вычисленный

показатель геометрического ряда меньше

максимального

,

т.е. выполняется условие компактного

исполнения привода.

2.3.Определение

абсолютных величин передаточных

отношений.

Для

определения действительных чисел

оборотов, которые имеют все валы привода,

и абсолютных передаточных отношений

групповых и одиночных передач строится

диаграмма (картина, график) чисел оборотов

(ДЧО). ДЧО выполняется на весь привод,

т.е. на групповые и одиночные передачи.

Построение ДЧО возможно, если известно

число оборотов электродвигателя.

2.3.1.Выбор

электродвигателя.

Учитывая

исходные данные и выбранную структуру

привода выбираем электродвигатель112МА8,

мощностью P=2,0 кВт, n=750 об/мин.

2.3.2.Производим

разбивку передаточного отношения и

определяем передаточные отношения.

Разбивка

производится для того, чтобы быть

уверенным, что минимальное передаточное

отношение каждой передачи не выходит

за пределы допустимого, т. е.:

е.:

Производим

разбивку

.

Для

первой умножающей группы можно построить

следующие структурные графики:

Рисунок | Рисунок | Рисунок | Рисунок | Рисунок |

Для

основной группы возможен лишь один

вариант:

Рисунок

10

Выбираем

для умножающей группы вариант, изображённый

на рисунке 6.

Исходя

из полученных данных строим ДЧО.

Рисунок

11

Определяем

передаточные отношения:

Компоновка

привода главного движения:

Рисунок

12

2.4.

Расчёт диаметров шкивов.

Вал

асинхронного двигателя делает меньше

оборотов в минуту, чем магнитное поле

статора. Поэтому диаметры шкивов ременной

передачи подбираются из действительных

чисел оборотов.

Исходя

из выше приведенного принимаем диаметры

шкивов 120 мм и 160мм.

2.5.

Расчёт чисел зубьев шестерен.

2.5.1.

Расчёт чисел зубьев шестерен.

Существуют

несколько методов расчёта чисел зубьев

групповых передач:

—

метод наименьшего кратного;

—

табличный метод;

—

расчёт на ЭВМ.

Наиболее

простой из трёх представленных это

третий метод – расчёт на ЭВМ, поэтому

в данном курсовом проекте используем

именного его.

Имея

в качестве исходных данных передаточные

отношения и типы передач производим

расчёт чисел зубьев передач (см. выше).

Полученные

результаты:

2.5.2.

Соотношения между числами зубьев колёс

передвижных блоков.

В

данном приводе две группы, состоящие

из трёх зубчатых передач и их включение

и выключение производится посредством

передвижного (скользящего) «узкого»

тройного зубчатого блока, поэтому

найденные числа зубьев этой группы

необходимо проверить на возможность

свободного перевода блока во все

требуемые положения.

Для

того, чтобы блок их трёх колёс Z1>

Z3>

Z5

можно было перевести влево до зацепления

Z1

с Z2,

колесо Z3

должно свободно пройти мимо колеса Z6.

При некоррегированных колесах «узкий»

тройной блок можно переключить во все

положения при условии:

.

Для

первого тройного блока имеем:

,

следовательно

условие успешного переключения

соблюдается.

Для

второго тройного блока:

,

следовательно

условие успешного переключения

соблюдается.

Z5032C/1 Z5040C/1 Z5045C/1 Вертикально-сверлильный станок

Узнать сейчас

Следующий продукт

Продукт основной технический Технические характеристики :

Технические характеристики | Z5032C/1 | Z5040C/1 | Z5045C/1 |

Макс. | 32 мм | 40 мм | 45 мм |

Конус шпинделя | M.T.3 или R8 900 03 | M.T.4 | M.T.4 |

Ход шпинделя | 130 мм | 130 мм | 130 мм |

Шаг скорости | 6 90 003 | 6 | 6 |

Диапазон частоты вращения шпинделя 50 Гц | 80-1250 об/мин об/мин | 80-1250 об/мин | |

60 Гц | 95-1500 об/мин | 95-1500 об/мин | 95-1500 об/мин |

Шаг шпинделя авто- питание | 6 | 6 | 6 |

Диапазон значений автоматической подачи шпинделя | 0,06–0,30 мм/об | 9 0002 0,06-0,30 мм/об | 0,06-0,30 мм/об |

Минимальное расстояние от оси шпинделя до колонны | 290 мм | 290 мм | 290 мм 9000 3 |

Максимальное расстояние от торца шпинделя до рабочего стола | 700 мм | 700 мм | 700 мм |

Максимальное расстояние от носика шпинделя до стойки стол | 1125 мм | 1125 мм | 1125 мм |

9 0002 Макс.

|

Общие сведения

Общие сведения Диаметр сверления

Диаметр сверления