2Н118 эксплуатация: 2Н118 станок вертикально-сверлильный универсальный. Паспорт, схемы, характеристики, описание

Содержание

2Н118 станок вертикально-сверлильный универсальный. Паспорт, схемы, характеристики, описание

Сведения о производителе вертикально-сверлильного станка 2Н118

Производителем вертикально-сверлильного станка 2Н118 является Молодечненский станкостроительный завод МСЗ, основанный в 1947 году.

С января 1958 года завод стал именоваться Молодечненским станкостроительным заводом, получив задание специализироваться на выпуске сверлильных станков. Начиная с 1961 года, завод начал серийно выпускать двухшпиндельные, трехшпиндельные, а затем и универсальные вертикально-сверлильные станки

Станкостроительный завод в достаточно непростых условиях старается сохранить основную специализацию. По результатам работы за 2004 год станочная продукция составила — 42% в общем объеме выпуска продукции.

Станки, выпускаемые Молодечненским станкостроительным заводом

- 2А106П станок сверлильный настольный повышенной точности Ø 6

- 2Н106П станок сверлильный настольный повышенной точности Ø 6

- 2Н118 станок сверлильный вертикальный Ø 18

- 2Н118-1 станок сверлильный вертикальный Ø 18

- 2Н125Л станок сверлильный вертикальный с поворотным столом Ø 25

- 2С108П станок сверлильный настольный повышенной точности Ø 8

- 2054м станок резьбонарезной полуавтомат для нарезки резьбы метчиками М8

- 2056 станок резьбонарезной полуавтомат для нарезки резьбы метчиками М18

2Н118 станок вертикально-сверлильный одношпиндельный универсальный.

Назначение и область применения

Назначение и область применения

Вертикальный сверлильный станок модели 2Н118 с условным диаметром сверления 18 мм предназначен для выполнения следующих операций: сверления, рассверливания, нарезания резьбы и подрезки торцов ножами.

Сверлильный станок 2Н118 предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства в инструментальных, экспериментальных, ремонтно-механических и инструментальных цехах с индивидуальным и мелкосерийным выпуском продукции.

Станок 2Н118 отнесенный к условному диаметру сверления 18 мм станок допускает обработку деталей с усилием подачи до 560 кг и крутящим моментом до 880 кГ-см.

Дальнейшим развитием станка 2Н118 является модель2Н118-1, запущенный в серийное производство в 1985 году.

Принцип работы и особенности конструкции станка

Станок 2Н118 относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) с условным диаметром сверления соответственно 18, 25, 35, 50 и 75 мм. По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

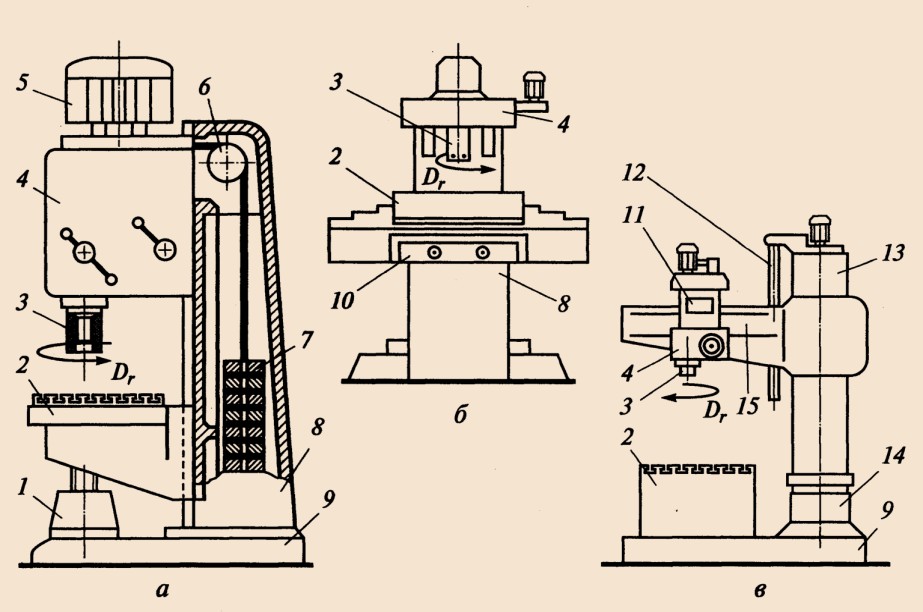

На фундаментной плите смонтирована колонна коробчатой формы. В ее верхней части размещена шпиндельная головка, несущая электродвигатель и шпиндель с инструментом. На вертикальных направляющих колонны установлена шпиндельная бабка, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и с помощью штурвала вручную. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол. Его можно устанавливать на различной высоте, в зависимости от размеров обрабатываемых деталей.

Основные технические характеристики сверлильного настольного станка 2Н118

Изготовитель — Молодечненский станкостроительный завод МСЗ.

Основные размеры станка соответствуют — ГОСТ 1227-79.

- Максимальный диаметр сверления: Ø 18 мм

- Наибольшая глубина сверления: 300 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 500 мм

- Пределы чисел оборотов шпинделя в минуту — (9 ступеней) 180..2800 об/мин

- Конец шпинделя — Морзе 2

- Мощность электродвигателя: 1,5 кВт

- Масса станка: 450 кг

Модификации сверлильного станка 2Н118

2А118 — вертикально-сверлильный станок универсальный, одношпиндельный — предш. модель

2Н118 — вертикально-сверлильный станок — базовая модель

2Н118-1 — вертикально-сверлильный станок — следующая модель

2Н118К — вертикально-сверлильный станок — координатный

2Н118Ф2 — вертикально-сверлильный станок с ЧПУ

Аналоги сверлильного станка 2Н118

МН18Н — Ø18 — производитель Молодечненский станкостроительный завод МСЗ, РУП

2Т118 — Ø18 — производитель Гомельский завод станочных узлов, РУП

Габарит рабочего пространства сверлильного станка 2Н118

Габарит рабочего пространства сверлильного станка 2н118

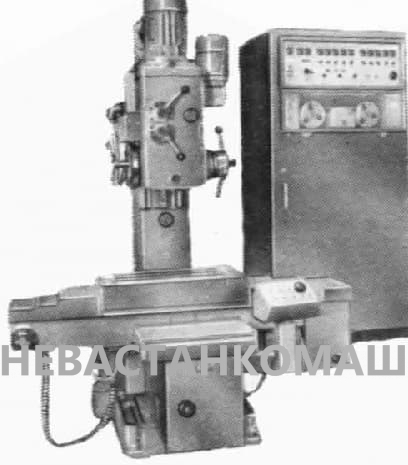

Фото вертикально-сверлильного станка 2Н118

Фото вертикально-сверлильного станка 2н118

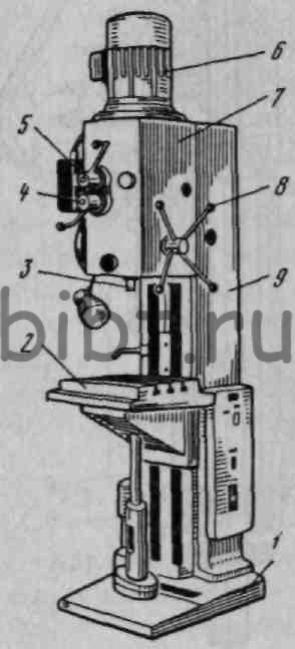

Фото вертикально-сверлильного станка 2н118-1

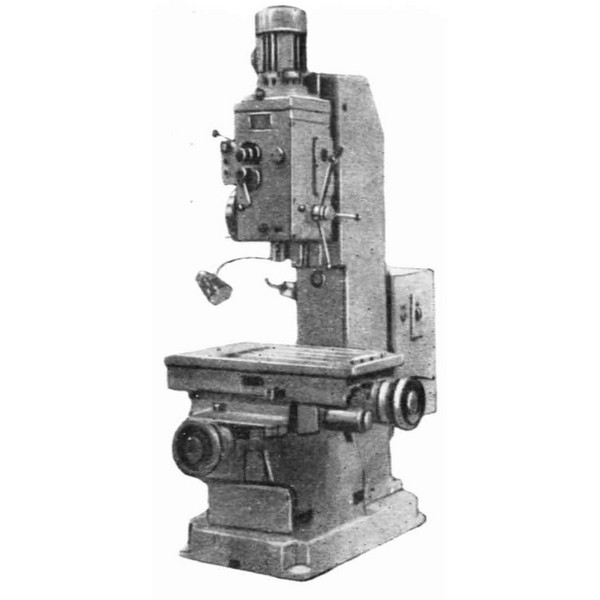

Фото вертикально-сверлильного станка 2н118

Фото вертикально-сверлильного станка 2н118. Управление подачей и шпинделем

Управление подачей и шпинделем

Общий вид и органы управления сверлильного станка 2Н118

Органы управления сверлильным станком 2н118

Спецификация органов управления сверлильным станком 2Н118

- Выключатель освещения

- Выключатель насоса охлаждения

- Вводный автоматический выключатель

- Рукоятка управления механизмом подачи

- Кнопка включения механической подачи

- Рукоятка переключения подач

- Кнопочная станция «Вправо», «Влево», «Стоп»

- Рукоятка переключения скоростей

- Рукоятка зажима сверлильной головки

- Болты для регулировки клина сверлильной головки

- Рукоятка зажима стола

- Болты для регулировки клина стола

- Рукоятка подъема стола

- Квадрат валика механизма подъема сверлильной головки

- Кулачки настройки циклов работы

- Отверстие 3/4″ для подключения станка к электросети

Кинематическая схема сверлильного станка 2Н118

Кинематическая схема сверлильного станка 2н118

Схема установки подшипников на сверлильном станке 2Н118

Схема установки подшипников на сверлильном станке 2Н118. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

Кинематическая схема вертикально-сверлильного станка 2Н118. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал I вращается от электродвигателя 38 через передачу 1—2. Движение валу II сообщает одна из трех пар зубчатых колес 3 — 4, 5 — 6 и 7 — 8. Дальнейшее вращение передается одной из кинематических цепей 9 — 10, 8 — 11 или 12 — 13 Конечный вал III коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю IV. В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 — 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

Рабочая программа шпинделя осуществляется с помощью реечной передачи. Реечное колесо 29 находится в зацеплении с рейкой пиноли 30. При вращении колеса пиноль перемещается вертикально вместе со шпинделем. Станок имеет шесть различных подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 14 — 15 и коробку подач. Вращение валу VI сообщает одна из трех передач 16 — 17, 18 — 19, 20 — 21 и далее валу VII одна из двух передач 22 — 23 или 21—24. Зубчатая передача 25 — 26 и червячная пара 27 — 28 сообщают вращение реечному колесу 29.

Вращение валу VI сообщает одна из трех передач 16 — 17, 18 — 19, 20 — 21 и далее валу VII одна из двух передач 22 — 23 или 21—24. Зубчатая передача 25 — 26 и червячная пара 27 — 28 сообщают вращение реечному колесу 29.

Коробка скоростей и подач, шпиндель и механизм подач смонтированы внутри сверлильной головки, которая может перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную 31—32 и реечную 33—34 пары. Вертикальное перемещение стола производится также вручную поворотом рукояти через коническую 36 — 35 и винтовую 37 пары.

Описание конструкции основных узлов сверлильного станка 2Н118

Коробка скоростей

Коробка скоростей предназначена для приведения шпинделя станка во вращение, а также для изменения частоты его вращения (рис. 7.5). Коробка скоростей посредством двух шестерен 3 и 7 сообщает шпинделю девять различных интервалов частоты вращения. Опоры валов коробки скоростей размещаются в двух плитах: верхней 5 и нижней 8. которые стянуты между собой тремя стяжками 4. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через зубчатую передачу 6. Последний вал коробки скоростей 2 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю. На этой же гильзе крепится шестерня 1 привода на подачу. Переключение шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет три положения по окружности и три положения вдоль оси.

Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через зубчатую передачу 6. Последний вал коробки скоростей 2 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю. На этой же гильзе крепится шестерня 1 привода на подачу. Переключение шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет три положения по окружности и три положения вдоль оси.

Коробка подач

Коробка подач представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе (рис. 7.6). Шесть подач обеспечивают шестерни 5 и 10.

Привод подач осуществляется от шестерни, сидящей на гильзе шпинделя, через шестерню 6. Третий вал коробки подач 9 представляет собой полую гильзу, внутри которой проходит вал 8. Этот вал через муфту 7 передает вращение на червяк механизма подач через шестерню 1. Муфта 7 служит для включения механической подачи при достижении заданной глубины обработки. В этом случае кулачок на лимбе через горизонтальный валик перемещает вертикально вверх штангу и, преодолевая сопротивление пружины, отключает муфту. Вал 4 через штифт 3 приводит во вращение шестеренчатый насос для смазки.

Вал 4 через штифт 3 приводит во вращение шестеренчатый насос для смазки.

Шестерни коробки подач переключаются одной рукояткой, которая имеет два положения по оси и три положения по окружности. Рукоятка располагается на лицевой поверхности сверлильной головки. Конструкции механизмов переключения подач и скоростей идентичны.

Механизмы коробки подач смазываются от шестеренчатого насоса 2, который также осуществляет смазку всех других механизмов. Механизмы коробки подач собирают отдельно и полностью собранный узел монтируют в сверлильную головку.

Сверлильная головка

Сверлильная головка сверлильного станка 2н118

Сверлильная головка сверлильного станка 2н118. Скачать в увеличенном масштабе

Сверлильная головка (рис. 7.7) состоит из чугунной отливки коробчатого сечения, в которой смонтированы все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач. Первые три узла собираются отдельно и только крепятся к сверлильной головке.

Механизм подач, состоящий из червячной передачи, горизонтального вала 3, лимба 7 со связанными с ним деталями, рукоятки 10, кулачковой 14 и обгонной 16 муфт, является составной частью узла сверлильной головки.

Механизм подач приводится в движение от коробки подач через пару шестерен и предназначен для выполнения следующих функций:

- ручной подвод инструмента к заготовке;

- включение рабочей подачи;

- ручное опережение подачи;

- выключение рабочей подачи;

- ручной отвод шпинделя вверх;

- ручная подача используется обычно при нарезании резьбы.

Принцип работы механизма подач заключается в следующем: при вращении рукоятки 10 на себя поворачивается кулачковая муфта 14, которая через обгонную муфту 16 вращает вал 3. Происходит ручной подвод шпинделя.

Когда инструмент подойдет к заготовке, на валу 3 возрастет крутящий момент, который не может быть передан зубцами кулачковой муфты, и ступица перемещается влево вдоль вала до тех пор, пока торцы кулачковой муфты 14 и обгонной муфты 16 станут друг против друга.

В этот период кулачковая муфта 14 поворачивается свободно относительно вала на 20°, поворот ограничивают пазом на муфте и штифтом 12.

На ступице обгонной муфты 16 сидит двусторонний храповой диск 1, связанный с ней собачками 9. При смещении ступицы зубцы диска 1 входят в зацепление с зубцами второго диска 8, прикрепленного к червячному колесу 2.

Таким образом, вращение от червяка передается реечной шестерне и происходит механическая подача. При дальнейшем вращении рукоятки при включенной подаче собачки 9, сидящие в ступице обгонной муфты 16, проскакивают по зубцам внутренней стороны диска 1 и таким образом производится ручное опережение механической подачи.

Для ручного выключения подачи рукоятку поворачивают от себя на 20° относительно горизонтального вала 3, и зуб муфты 14 встает против впадины храпового диска 1.

Ступица под действием осевой силы, возникающей благодаря наклону зубцов дисков 1 и 8, специальной пружины 15 смещается вправо и расцепляет диски — механическая подача прекращается.

Для осуществления ручной подачи с помощью рукоятки необходимо выключить штурвалом механическую подачу, а затем колпачок 11 переместить вдоль оси горизонтального вала вправо. При этом штифт 13 передает крутящий момент непосредственно от кулачковой муфты 14 на вал 3.

На левой стенке сверлильной головки смонтирован лимб 7, который во время подачи шпинделя приводится во вращение через пару шестерен 4 и 6. Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачков.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой заготовкой и левой рукой с помощью штырьков 5 устанавливают лимб в нулевое положение. Глубину обработки отсчитывают по шкале на цилиндрической поверхности лимба.

Шпиндель станка

Шпиндель сверлильного станка 2н118

Шпиндель станка (рис. 7.8) смонтирован в двух шариковых подшипниках 7 и 4. Осевое усилие подачи воспринимается упорным подшипником 6. Подшипники расположены в гильзе шпинделя 5, которая с помощью реечной передачи имеет возможность перемещаться вдоль оси. Подшипники шпинделя регулируются гайкой 3, расположенной над верхней опорой шпинделя.

Подшипники шпинделя регулируются гайкой 3, расположенной над верхней опорой шпинделя.

Смазка подшипников шпинделя производится фитилем из полости гильзы 2. На конец шпинделя свободно посажено кольцо 8, в торец которого входит штифт 9. Для предохранения от выпадения служит специальный колпачок 1.

При смене инструмента необходимо резким движением рукоятки механизма подачи послать шпиндель в верхнее положение, при этом свободно посаженное кольцо 8 упрется в корпус головки, а штифт 9, ударяясь о верхний торец инструмента, выбьет его.

Подшипники шпинделя сверлильного станка 2н118

Шпиндель станка 2н118 смонтирован на 3-х подшипниках:

- 7. Нижний подшипник № 7000105 ГОСТ 8338-57 шариковый радиальный однорядный подшипник открытого типа, класс точности А(4), размер 17х40х13,5 мм

- 6. Подшипник № 8205 ГОСТ 6874-54 шариковый упорный, класс точности П(6), 25х47х15

- 4. Верхний подшипник № 7000105 ГОСТ8338-75 шариковый радиальный однорядный подшипник открытого типа, класс точности В(5), 25х47х8

Современные обозначения класса точности подшипников

Технические характеристики подшипника № 7000105

Подшипник 7000105 — это шариковый радиальный однорядный подшипник открытого типа, относящийся к особо легкой серии диаметров по диаметру и узкой серии по ширине. Предназначен для восприятия радиальных нагрузок при высокой скорости вращения.

Предназначен для восприятия радиальных нагрузок при высокой скорости вращения.

В России выпускается на двух предприятиях — в Самаре на СПЗ-4 и в Вологде на 23 ГПЗ. Последний завод производит этот подшипник более высокого класса, из хороших материалов, что, конечно, влияет на его стоимость.

Данный подшипник применяется в отечественных троллейбусах (механизм открывания двери), трамвайных вагонах.

Импортный подшипник этого типа имеет номер 16005. В стандартном исполнении они имеют штампованный стальной сепаратор, но могут также поставляться с механически обработанными сепараторами из латуни или полиамида. Для работы в условиях высоких рабочих температур рекомендуется использовать сепараторы из полиамида или стеклонаполненного полиэфирэфиркетона. Импортные подшипники этой серии поставляются как правило закрытого типа и в уходе не нуждаются.

Размеры и характеристики подшипника 7000105 (16005)

- Внутренний диаметр (d): – 25 мм;

- Наружный диаметр (D): – 47 мм;

- Ширина (H): – 8 мм;

- Масса: – 0,08 кг;

- Количество шариков в подшипнике: — 11 мм;

- Диаметр шарика: — 5,556 шт;

- Грузоподъемность динамическая: — 7,6 кН;

- Грузоподъемность статическая: — 4 кН;

- Максимальная номинальная частота вращения: — 17000 об/мин.

Технические характеристики подшипника № 8205

Представляет из себя шариковый упорный однорядный подшипник. Этот тип предназначен для восприятия осевой нагрузки, действующей в одностороннем направлении. Устанавливается в узлы с невысокими скоростями вращения. При монтаже важно помнить, что кольца у упорников разные: то кольцо, которое сажается на вал имеет внутренний диаметр порядка 1-1,5 мм меньший, чем у кольца, идущего в корпус.

Основной изготовитель в советское время — Курский подшипниковый завод. Сейчас тип производится на ГПЗ-2 (Москва), СПЗ-4 (Самара)

Знайте, что больше в нашей стране нет заводов, которые производят эти подшипники — все остальное Китай (подшипники производятся в Китае из низкокачественных материалов и там же маркируются) (разумеется это не относится к дорогим импортным брендам, например KOYO, FAG, SKF, SNR).

Иностранное обозначение упорного подшипника этого типоразмера — 51205.

Устанавливаются на иностранные погрузчики, трактор Т-170 (регулятор дизеля), а также прочие не самые распространенные агрегаты.

Размеры и характеристики подшипника 8205 (51205)

- Внутренний диаметр (d): – 25 мм;

- Наружный диаметр (D): – 47 мм;

- Ширина (H): – 15 мм;

- Масса: – 0,111 кг;

- Количество шариков в подшипнике: — 13 мм;

- Диаметр шарика: — 7,938 шт;

- Грузоподъемность динамическая: — 27,6 кН;

- Грузоподъемность статическая: — 50 кН;

- Максимальная номинальная частота вращения: — 5300 об/мин.

Схема подшипника 8205 (51205)

Фото подшипника 8205 (51205)

Настройка и наладка сверлильного станка 2н118

Наладка станка на обычную работу заключается в установке стола и сверлильной головки в необходимые для работы положения, зажиме их на колонне и установке необходимых чисел оборотов и подач шпинделя.

Кроме обычной работы с механической подачей на станке можно работать со следующими циклами:

- с ручной подачей шпинделя;

- с выключением подачи на заданной глубине;

- с автоматическим реверсированием шпинделя на заданной глубине при нарезке резьбы.

Наладка станка на работу с ручной подачей

Для включения ручной подачи колпачок с наладкой, расположенной в центре крестового штурвала, следует нажать от себя до отказа.

Наладка станка на работу с выключением подачи на заданной глубине

Для наладки станка на работу с выключением подачи на заданной глубине необходимо:

- установить инструмент в шпинделе, а деталь — на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом конуса инструмента;

- кулачок с буквой «П» закрепить так, чтобы его правый торец совпадал с соответствующей риской на лимбе.

После включения вращения шпинделя и подачи начнется обработка детали; по достижении нужной глубины подача прекращается, но шпиндель будет продолжать вращаться.

Наладка станка на автоматическое нарезание резьбы

Для наладки станка на нарезание резьбы с реверсом шпинделя на определенной глубине необходимо:

- установить патрон с метчиком в шпинделе, деталь на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки;

- кулачок с буквой «Р» закрепить так, чтобы его правый торец совпадал с соответствующей риской на лимбе.

После включения вращения шпинделя метчик вручную вводится в отверстие, через 2—3 оборота надобность в ручной подаче отпадает; после достижения заданной глубины шпиндель автоматически реверсируется и метчик выходит из отверстия.

Для того чтобы шпиндель снова принял правое вращение, необходимо нажать кнопку управления «Вправо».

Регулировка станка

После установки станка на фундаменте, смазки его механизмов и подключения к электрической сети не требуется никаких дополнительных регулировок. Однако в процессе эксплуатации первоначальная (заводская) регулировка может нарушаться и потребуется дополнительная регулировка некоторых механизмов станка.

- Предохранительная муфта механизма подач должна быть от регулирована на осевое усилие на шпинделе на 10% больше допускаемого. Для регулировки этой муфты необходимо снять крышку на правой стороне сверлильной головки и при помощи гайки на вертикальном валу уменьшить или увеличить натяжение пружины. Регулировку муфты нужно производить по динамометру.

- Регулировка направляющих стола производится винтами на правой боковой стороне поверхности направляющих стола. Зажим стола производится рукояткой, расположенной на правой стороне.

- Регулировка направляющих сверлильной головки производится винтами на правой боковой поверхности направляющих. Зажим сверлильной головки производится рукояткой, расположенной на правой стороне.

Электрооборудование и электрическая схема сверлильного станка 2Н118

Электрическая схема сверлильного станка 2н118

Электрооборудование станка содержит:

- электродвигатель вращения шпинделя 1М;

- электронасос охлаждения 2М;

- аппаратуру пуска и автоматики;

- селеновый выпрямитель СВ;

- местное освещение.

Управление сверлильным станком 2Н118

На станке установлены следующие органы управления:

- кнопки управления — «Влево», «Вправо» и «Стоп»;

- вводный автомат;

- ручной пускатель для включения насоса охлаждения с кнопками «Пуск», «Стоп».

Торможение шпинделя станка 2Н118

На станке применена схема динамического торможения с подачей постоянного тока в три фазы обмотки статора через контакты тормозного пускателя Кз от селенового выпрямителя СВ, который питается от понижающего трансформатора ТБС2-01. Одновременно с подачей постоянного тока при торможении закорачивается обмотка статора в двух фазах для лучшей эффективности торможения. Торможение происходит только при, нажатой кнопке ЗКУ или 2ВК.

Работа электросхемы станка 2Н118

Нажатием кнопки 1КУ «Вправо» включается пускатель К1 который самоблокируется блок-контактами 6—7, а контактами 4— 16 включает промежуточное реле РП, которое Своими контактами 4-16 станет на самопитание, а контактами 14—9 подготавливает включение пускателя К2, если по ходу работы на станке предусмотрен реверс вращения шпинделя от нажатия 1ВК.

Нажатием кнопки 2КУ «Влево» включается пускатель К2, который самоблокируется блок-контактами 4—9.

При любом вращении шпинделя вправо, влево, нажимая на кнопку «Стоп», производится торможение, при этом отключается K1 и РП, если было вращение вправо, или К2, если вращение было влево. Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Защита

Электродвигатель от перегрузок и коротких замыканий защищается автоматическим выключателем АСТ-3. Нулевая защита осуществляется катушкой магнитных пускателей.

Станок должен быть заземлен согласно существующим правилам и нормам.

Читайте также: Заводы производители сверлильных станков в России

2Н118 станок вертикально-сверлильный одношпиндельный универсальный. Видеоролик.

Технические характеристики станка 2Н118

| Наименование параметра | 2Н118-1 | 2Н118 | 2Б118 |

|---|---|---|---|

| Основные параметры станка | |||

Наибольший условный диаметр сверления в стали σ = 50. .60 кг*мм2, мм .60 кг*мм2, мм | 18 | 18 | 18 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 150..650 | 0…650 | 50..650 |

| Наименьшее и наибольшее расстояние от торца шпинделя до фундаментной плиты, мм | 800..1150 | ||

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 200 | 200 | 200 |

| Рабочий стол | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 360 х 480 | 320 х 360 | 320 х 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 350 | 350 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | ||

| Шпиндель | |||

| Наибольшее перемещение шпиндельной головки по колонне, мм | 300 | 100 | |

| Наибольшее осевое перемещение шпинделя (гильзы шпинделя), мм | 150 | 150 | 150 |

| Перемещение шпиндельной головки на один оборот маховичка, мм | 4,4 | ||

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | ||

| Частота вращения шпинделя, об/мин (количество скоростей) | 180. .2800 (9) .2800 (9) | 180..2800 (9) | 208..2040 (6) |

| Наибольший допустимый крутящий момент, Н.м | 88 | 88 | 88 |

| Конус шпинделя | Морзе 3АТ8 | Морзе 2 | Морзе 2 |

| Механика станка | |||

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм (число подач) | 0,1..0,56 (6) | 0,1..0,56 (6) | 0,1..0,4 (4) |

| Наибольшая допустимая сила подачи, Н | 5600 | 5600 | 5500 |

| Торможение шпинделя | есть | есть | |

| Привод | |||

| Электродвигатель привода главного движения Тип | 4АХ80, В4У3 | АОЛ2-22-4С2 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 1,5 (1500) | 1,5 (1420) | 1,7 (2850) |

| Электродвигатель привода подъема стола, кВт (об/мин) | 0,37 (1500) | — | — |

| Электронасос охлаждающей жидкости | 0,12 (3000) | 0,12 (3000) | 0,12 (3000) |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22 | ПА-22 |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 730 х 648 х 1980 | 870 х 590 х 2080 | 727 х 625 х 1960 |

| Масса станка, кг | 600 | 450 | 450 |

- Универсальный вертикально-сверлильный станок.

Модель 2Н118. Руководство, 1971

Модель 2Н118. Руководство, 1971 - Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация

Вертикально сверлильный станок 2н118 паспорт

2Н118 — Станок вертикально-сверлильный

Купить станочный подшипник с доставкой [email protected]

Технические характеристики:

Станки модели 2н118 предназначены для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях единичного и серийного производства

Наибольший диаметр сверления — 18 мм.

Конус Морзе шпинделя 2 ГОСТ 2847-67

Наибольшее осевое перемещение шпинделя — 150 мм.

Вылет шпинделя — 200 мм.

Расстояние от конца шпинделя до стола

наибольшее — 650 мм.

наименьшее — 0 мм.

Перемещение шпинделя на 1 оборот маховичка рукоятки — 110 мм.

Цена деления лимба — 1 мм.

Перемещение шпиндельной головки на один оборот маховичка — 4,4 мм.

Наибольшее перемещение шпиндельной головки — 300 мм.

Наибольшее вертикальное перемещение стола — 350 мм.

Перемещение стола на 1 оборот рукоятки — 2,4 мм.

Ширина рабочей поверхности стола — 320 мм.

Длина рабочей поверхности стола — 320 мм.

Число скоростей шпинделя — 9

Величины чисел оборотов шпинделя : 180, 250, 355, 500, 710, 1000, 1420, 2000, 2800.

Число подач — 6.

Величины подач, об/мин :

0,1; 0,14; 0,20; 0,28; 0,40; 0,56.

Наибольшее усилие подачи на шпинделе — 560 кг.

Наибольший крутящий момент на шпинделе — 880 кг.см.

Мощность — 1,5 кВт.

Габариты станка (длина x ширина x высота), мм 870x590x2080

Вес станка, кг 450

Число оборотов в минуту 1420

Сведения о производителе вертикально-сверлильного станка 2Н118

Производителем вертикально-сверлильного станка 2Н118 является Молодечненский станкостроительный завод МСЗ, основанный в 1947 году.

С января 1958 года завод стал именоваться Молодечненским станкостроительным заводом, получив задание специализироваться на выпуске сверлильных станков. Начиная с 1961 года, завод начал серийно выпускать двухшпиндельные, трехшпиндельные, а затем и универсальные вертикально-сверлильные станки

Станкостроительный завод в достаточно непростых условиях старается сохранить основную специализацию. По результатам работы за 2004 год станочная продукция составила — 42% в общем объеме выпуска продукции.

Станки, выпускаемые Молодечненским станкостроительным заводом

2Н118 станок вертикально-сверлильный одношпиндельный универсальный.

Назначение и область применения

Назначение и область применения

Универсальный вертикально-сверлильный станок модели 2Н118 с условным диаметром сверления 18 мм предназначен для выполнения следующих операций: сверления, рассверливания, нарезания резьбы и подрезки торцов ножами.

Станок предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства в инструментальных, экспериментальных, ремонтно-механических и инструментальных цехах с индивидуальным и мелкосерийным выпуском продукции.

Отнесенный к условному диаметру сверления 18 мм станок допускает обработку деталей с усилием подачи до 560 кг и крутящим моментом до 880 кГ-см.

Принцип работы и особенности конструкции станка

Станок 2Н118 относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) с условным диаметром сверления соответственно 18, 25, 35, 50 и 75 мм. По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Основные технические характеристики сверлильного настольного станка 2н118

Изготовитель — Молодечненский станкостроительный завод МСЗ.

Основные размеры станка соответствуют — ГОСТ 1227-79.

- Максимальный диаметр сверления: Ø 18 мм

- Наибольшая глубина сверления: 300 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 500 мм

- Пределы чисел оборотов шпинделя в минуту — (9 ступеней) 180..2800 об/мин

- Конец шпинделя — Морзе 6

- Мощность электродвигателя: 1,5 кВт

- Масса станка: 670 кг

Модификации сверлильного станка 2Н118

2А118 — универсальный одношпиндельный вертикально-сверлильный станок

2Н118К — координатный вертикально-сверлильный станок

2Н118Ф2 — вертикально-сверлильный станок с ЧПУ

Аналоги сверлильного станка 2Н118

МН18Н — Ø18 — производитель Молодечненский станкостроительный завод МСЗ, РУП

2Т118 — Ø18 — производитель Гомельский завод станочных узлов, РУП

Габарит рабочего пространства сверлильного станка 2Н118

Габарит рабочего пространства сверлильного станка 2н118

Фото вертикально-сверлильного станка 2Н118

Фото вертикально-сверлильного станка 2н118

Фото вертикально-сверлильного станка 2н118

Фото вертикально-сверлильного станка 2н118. Управление подачей и шпинделем

Управление подачей и шпинделем

Общий вид и органы управления сверлильного станка 2Н118

Органы управления сверлильным станком 2н118

Спецификация органов управления сверлильным станком 2Н118

- выключатель освещения

- выключатель насоса охлаждения

- вводный автоматический выключатель

- рукоятка управления механизмом подачи

- кнопка включения механической подачи

- рукоятка переключения подач

- кнопочная станция «Вправо», «Влево», «Стоп»

- рукоятка переключения скоростей

- рукоятка зажима сверлильной головки

- болты для регулировки клина сверлильной головки

- рукоятка зажима стола

- болты для регулировки клина стола

- рукоятка подъема стола

- квадрат валика механизма подъема сверлильной головки

- кулачки настройки циклов работы

- отверстие 3/4″ для подключения станка к электросети

Общий вид наиболее распространенного универсального одношпиндельного вертикально-сверлильного станка 2Н118

На фундаментной плите смонтирована колонна коробчатой формы. В ее верхней части размещена шпиндельная головка, несущая электродвигатель и шпиндель с инструментом. На вертикальных направляющих колонны установлена шпиндельная бабка, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и с помощью штурвала вручную. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол. Его можно устанавливать на различной высоте, в зависимости от размеров обрабатываемых деталей.

В ее верхней части размещена шпиндельная головка, несущая электродвигатель и шпиндель с инструментом. На вертикальных направляющих колонны установлена шпиндельная бабка, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и с помощью штурвала вручную. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол. Его можно устанавливать на различной высоте, в зависимости от размеров обрабатываемых деталей.

Кинематическая схема сверлильного станка 2Н118

Кинематическая схема сверлильного станка 2н118

Кинематическая схема вертикально-сверлильного станка 2Н118. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал I вращается от электродвигателя 38 через передачу 1—2. Движение валу II сообщает одна из трех пар зубчатых колес 3 — 4, 5 — 6 и 7 — 8. Дальнейшее вращение передается одной из кинематических цепей 9 — 10, 8 — 11 или 12 — 13 Конечный вал III коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю IV. В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 — 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 — 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

Рабочая программа шпинделя осуществляется с помощью реечной передачи. Реечное колесо 29 находится в зацеплении с рейкой пиноли 30. При вращении колеса пиноль перемещается вертикально вместе со шпинделем. Станок имеет шесть различных подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 14 — 15 и коробку подач. Вращение валу VI сообщает одна из трех передач 16 — 17, 18 — 19, 20 — 21 и далее валу VII одна из двух передач 22 — 23 или 21—24. Зубчатая передача 25 — 26 и червячная пара 27 — 28 сообщают вращение реечному колесу 29.

Коробка скоростей и подач, шпиндель и механизм подач смонтированы внутри сверлильной головки, которая может перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную 31—32 и реечную 33—34 пары. Вертикальное перемещение стола производится также вручную поворотом рукояти через коническую 36 — 35 и винтовую 37 пары.

Описание конструкции сверлильного станка 2Н118

Коробка скоростей

Коробка скоростей предназначена для приведения шпинделя станка во вращение, а также для изменения частоты его вращения (рис. 7.5). Коробка скоростей посредством двух шестерен 3 и 7 сообщает шпинделю девять различных интервалов частоты вращения. Опоры валов коробки скоростей размещаются в двух плитах: верхней 5 и нижней 8. которые стянуты между собой тремя стяжками 4. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через зубчатую передачу 6. Последний вал коробки скоростей 2 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю. На этой же гильзе крепится шестерня 1 привода на подачу. Переключение шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет три положения по окружности и три положения вдоль оси.

Коробка подач

Коробка подач представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе (рис. 7.6). Шесть подач обеспечивают шестерни 5 и 10.

7.6). Шесть подач обеспечивают шестерни 5 и 10.

Привод подач осуществляется от шестерни, сидящей на гильзе шпинделя, через шестерню 6. Третий вал коробки подач 9 представляет собой полую гильзу, внутри которой проходит вал 8. Этот вал через муфту 7 передает вращение на червяк механизма подач через шестерню 1. Муфта 7 служит для включения механической подачи при достижении заданной глубины обработки. В этом случае кулачок на лимбе через горизонтальный валик перемещает вертикально вверх штангу и, преодолевая сопротивление пружины, отключает муфту. Вал 4 через штифт 3 приводит во вращение шестеренчатый насос для смазки.

Шестерни коробки подач переключаются одной рукояткой, которая имеет два положения по оси и три положения по окружности. Рукоятка располагается на лицевой поверхности сверлильной головки. Конструкции механизмов переключения подач и скоростей идентичны.

Механизмы коробки подач смазываются от шестеренчатого насоса 2, который также осуществляет смазку всех других механизмов. Механизмы коробки подач собирают отдельно и полностью собранный узел монтируют в сверлильную головку.

Механизмы коробки подач собирают отдельно и полностью собранный узел монтируют в сверлильную головку.

Сверлильная головка

Сверлильная головка сверлильного станка 2н118

Сверлильная головка (рис. 7.7) состоит из чугунной отливки коробчатого сечения, в которой смонтированы все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач. Первые три узла собираются отдельно и только крепятся к сверлильной головке.

Механизм подач, состоящий из червячной передачи, горизонтального вала 3, лимба 7 со связанными с ним деталями, рукоятки 10, кулачковой 14 и обгонной 16 муфт, является составной частью узла сверлильной головки.

Механизм подач приводится в движение от коробки подач через пару шестерен и предназначен для выполнения следующих функций:

- ручной подвод инструмента к заготовке;

- включение рабочей подачи;

- ручное опережение подачи;

- выключение рабочей подачи;

- ручной отвод шпинделя вверх;

- ручная подача используется обычно при нарезании резьбы.

Принцип работы механизма подач заключается в следующем: при вращении рукоятки 10 на себя поворачивается кулачковая муфта 14, которая через обгонную муфту 16 вращает вал 3. Происходит ручной подвод шпинделя.

Когда инструмент подойдет к заготовке, на валу 3 возрастет крутящий момент, который не может быть передан зубцами кулачковой муфты, и ступица перемещается влево вдоль вала до тех пор, пока торцы кулачковой муфты 14 и обгонной муфты 16 станут друг против друга.

В этот период кулачковая муфта 14 поворачивается свободно относительно вала на 20°, поворот ограничивают пазом на муфте и штифтом 12.

На ступице обгонной муфты 16 сидит двусторонний храповой диск 1, связанный с ней собачками 9. При смещении ступицы зубцы диска 1 входят в зацепление с зубцами второго диска 8, прикрепленного к червячному колесу 2.

Таким образом, вращение от червяка передается реечной шестерне и происходит механическая подача. При дальнейшем вращении рукоятки при включенной подаче собачки 9, сидящие в ступице обгонной муфты 16, проскакивают по зубцам внутренней стороны диска 1 и таким образом производится ручное опережение механической подачи.

Для ручного выключения подачи рукоятку поворачивают от себя на 20° относительно горизонтального вала 3, и зуб муфты 14 встает против впадины храпового диска 1.

Ступица под действием осевой силы, возникающей благодаря наклону зубцов дисков 1 и 8, специальной пружины 15 смещается вправо и расцепляет диски — механическая подача прекращается.

Для осуществления ручной подачи с помощью рукоятки необходимо выключить штурвалом механическую подачу, а затем колпачок 11 переместить вдоль оси горизонтального вала вправо. При этом штифт 13 передает крутящий момент непосредственно от кулачковой муфты 14 на вал 3.

На левой стенке сверлильной головки смонтирован лимб 7, который во время подачи шпинделя приводится во вращение через пару шестерен 4 и 6. Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачков.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой заготовкой и левой рукой с помощью штырьков 5 устанавливают лимб в нулевое положение. Глубину обработки отсчитывают по шкале на цилиндрической поверхности лимба.

Глубину обработки отсчитывают по шкале на цилиндрической поверхности лимба.

Шпиндель станка

Шпиндель сверлильного станка 2н118

Шпиндель станка (рис. 7.8) смонтирован в двух шариковых подшипниках 7 и 4. Осевое усилие подачи воспринимается упорным подшипником 6. Подшипники расположены в гильзе шпинделя 5, которая с помощью реечной передачи имеет возможность перемещаться вдоль оси. Подшипники шпинделя регулируются гайкой 3, расположенной над верхней опорой шпинделя.

Смазка подшипников шпинделя производится фитилем из полости гильзы 2. На конец шпинделя свободно посажено кольцо 8, в торец которого входит штифт 9. Для предохранения от выпадения служит специальный колпачок 1.

При смене инструмента необходимо резким движением рукоятки механизма подачи послать шпиндель в верхнее положение, при этом свободно посаженное кольцо 8 упрется в корпус головки, а штифт 9, ударяясь о верхний торец инструмента, выбьет его.

Электрооборудование и электрическая схема сверлильного станка 2Н118

Электрическая схема сверлильного станка 2н118

Электрооборудование станка содержит:

- электродвигатель вращения шпинделя 1М;

- электронасос охлаждения 2М;

- аппаратуру пуска и автоматики;

- селеновый выпрямитель СВ;

- местное освещение.

Управление сверлильным станком 2Н118

На станке установлены следующие органы управления:

- кнопки управления — «Влево», «Вправо» и «Стоп»;

- вводный автомат;

- ручной пускатель для включения насоса охлаждения с кнопками «Пуск», «Стоп».

Торможение шпинделя станка 2Н118

На станке применена схема динамического торможения с подачей постоянного тока в три фазы обмотки статора через контакты тормозного пускателя Кз от селенового выпрямителя СВ, который питается от понижающего трансформатора ТБС2-01. Одновременно с подачей постоянного тока при торможении закорачивается обмотка статора в двух фазах для лучшей эффективности торможения. Торможение происходит только при, нажатой кнопке ЗКУ или 2ВК.

Работа электросхемы станка 2Н118

Нажатием кнопки 1КУ «Вправо» включается пускатель К1 который самоблокируется блок-контактами 6—7, а контактами 4— 16 включает промежуточное реле РП, которое Своими контактами 4-16 станет на самопитание, а контактами 14—9 подготавливает включение пускателя К2, если по ходу работы на станке предусмотрен реверс вращения шпинделя от нажатия 1ВК.

Нажатием кнопки 2КУ «Влево» включается пускатель К2, который самоблокируется блок-контактами 4—9.

При любом вращении шпинделя вправо, влево, нажимая на кнопку «Стоп», производится торможение, при этом отключается K1 и РП, если было вращение вправо, или К2, если вращение было влево. Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Защита

Электродвигатель от перегрузок и коротких замыканий защищается автоматическим выключателем АСТ-3. Нулевая защита осуществляется катушкой магнитных пускателей.

Станок должен быть заземлен согласно существующим правилам и нормам.

2Н118 станок вертикально-сверлильный одношпиндельный универсальный. Видеоролик.

Послевоенный бурный рост промышленного производства в СССР потребовал срочного расширения станочного парка. Чтобы предотвратить отток валюты за рубеж, отечественные конструкторские бюро занялись разработкой металлорежущего оборудования. Сначала выпускалась базовая модель, которая опробовалась в реальных условиях. После этого проходило усовершенствование механизма. Таким модифицированным агрегатом является вертикально-сверлильный станок 2Н118.

Сначала выпускалась базовая модель, которая опробовалась в реальных условиях. После этого проходило усовершенствование механизма. Таким модифицированным агрегатом является вертикально-сверлильный станок 2Н118.

Классификация оборудования

Принята система условных обозначений, которая позволяет легко разобраться в маркировке агрегатов. Трудность в расшифровке названия станка возникает при специализированном производстве, когда аббревиатура задается заводом производителем. В стандартном случае используется нумерация, основанная на десятичной системе.

В обозначение оборудования входит четыре цифры и несколько букв, последние могут находиться в любом месте. Буквы могут обозначать степень автоматизации, класс точности или новую модификацию. Рассмотрим значение цифр:

- Она определяет группу станков, в зависимости от выполняемой технологической операции. Всего существует девять групп.

- Указывает на тип оборудования, их насчитывается девять.

- Последние цифры показывают основной размер агрегата.

В нашем случае первая цифра (2), обозначает сверлильную группу. Вторая цифра (1), говорит о вертикально сверлильном типе станка. По последним цифрам определяем максимальный размер отверстия, которое может просверлить механизм. Буква (н) указывает на новую модификацию базовой модели.

Сверлильное оборудование

Оно используется в любых технологических цепочках, но главное назначение мелкосерийное и единичное изготовление. Такие станки выполняют ряд операций:

- нарезание резьбы;

- зенкование;

- сверление;

- подрезание торцов;

- развертывание;

- зенкерование.

Проведя обзор, их можно разделить на три больших группы в зависимости от выполняемых операций:

- специализированные, выполняют ограниченное количество действий;

- универсальные, составляют основную часть;

- специальные, работают без переналадки, по заданному циклу.

Классифицировать такие агрегаты можно по максимально используемому диаметру сверла:

- легкие, сверление до 12 мм;

- средние, получение отверстий 18-50 мм;

- тяжелые, высверливание 75 мм отверстий.

Главными отличительными особенностями металлорежущего оборудования являются движения, которые совершает режущий инструмент и приспособления. В нашем случае это вращение сверла и поступательная подача шпинделя. Все основные параметры включены в паспорт станка, который непосредственно входит в руководство по эксплуатации.

В этом документе можно найти инструкцию по креплению станка на рабочем месте. Прежде всего, он должен располагаться строго горизонтально по отношению к фундаменту. От этого зависит надежность работы всех механизмов. Это достигается использованием специальных уровней.

Конструкция станка предполагает следующие виды:

- настольные;

- колонные;

- радиально-сверлильные;

- глубокого сверления;

- многошпиндельные;

- центровальные;

- сверлильно-фрезерные;

- координатно-сверлильные;

- радиально-сверлильные.

Все они представляют собой сложные механизмы, поэтому до начала работы обслуживающий персонал должен внимательно ознакомиться с инструкцией по эксплуатации. И во время работы придерживаться всех рекомендаций.

Описание станка

Изготовлять вертикально-сверлильный станок модели 2Н118 начал станкостроительный завод в городе Молодечно. В конце пятидесятых годов он был переориентирован на выпуск сверлильных агрегатов. В начале шестидесятых запущено производство базовой модели 2118. Основываясь на ее эксплуатационных данных, конструкторы разработали вертикально-сверлильный станок 2Н118, технические характеристики которого были улучшены, и были учтены все недоработки.

Основу данного механизма составляет колонна, которая своим основанием крепится к фундаменту. На ней установлена коробка скоростей, размещающаяся в верхней части конструкции, а также стол и коробка подач в шпиндельной бабке. К особенностям конструкции можно отнести жесткость, прочность механизмов и скоростной диапазон режущего инструмента. Движение рабочей головки вдоль станины происходит благодаря реечному механизму, управляемому штурвалом.

К особенностям конструкции можно отнести жесткость, прочность механизмов и скоростной диапазон режущего инструмента. Движение рабочей головки вдоль станины происходит благодаря реечному механизму, управляемому штурвалом.

Деталь устанавливается на стол, в специальные приспособления, и может по нему перемещаться, для совмещения места сверления отверстия с режущим инструментом. Стол может двигаться вдоль станины. Его установка, а также установка шпиндельной бабки зависит от высоты инструмента и детали. Процесс обработки может проходить в ручном и механическом режимах.

Чтобы разобраться, как устроен сверлильный станок 2Н118, открываем паспорт, и находим всю необходимую информацию.

Скачать паспорт (инструкцию по эксплуатации) станка 2Н118

Выделим из него основные технические характеристики:

| Параметр | Значение |

| Габариты, мм | 870х590х2080 |

| Вес, кг | 450 |

| Max диаметр, мм | 18 |

| Стол: | |

| Размеры, мм | 360х320 |

| Перемещение, мм | 350 |

| Шпиндель: | |

| Вращение, об/мин | 180-2800 |

| Перемещение, мм | 300 |

| Конус | Морзе 2 |

| Скорость | 9 |

| Двигатель, Вт | 1500 |

Кроме того, здесь можно найти кинематическую схему, которая приводится ниже, и описание ее особенностей.

Кинематическая схема станка

К ним можно отнести:

- электрореверс, изменяющий направление вращения головки;

- 9-ступенчатая коробка скоростей, расширяющая диапазон вращения режущего инструмента;

- 6-ступенчатая коробка подач, регулирующая вертикальное перемещение;

- реечный механизм, перемещающий шпиндельную бабку;

- винтовая пара, обеспечивающая передвижение стола.

Для долгосрочной работы, необходимо уделить внимание креплению станка 2Н118 к фундаменту. Его с помощью уровня выставляют на клиньях, после чего под основание заливают раствор. Когда он затвердеет, фундаментные болты затягиваются.

Электрическая схема станка 2Н118

Нельзя обойти электрическую часть станка. Главными ее составляющими является:

- двигатель, вращающий шпиндель;

- выпрямитель селеновый;

- автоматика, состоящая в основном из реле и пускателей;

- охлаждающий насос.

Выпрямитель используется для запуска тормозного пускателя, при этом происходит динамическое торможение режущего инструмента. Кроме того, электродвигатель защищен от перегрузки автоматическим выключателем.

Кроме того, электродвигатель защищен от перегрузки автоматическим выключателем.

Во избежание аварий и травматизма обслуживающего персонала, все оборудование качественно заземляется.

Все вышеперечисленные документы на 2Н118, входят в руководство по эксплуатации. Оно дает возможность правильно установить, запустить и эксплуатировать механизм. А в случае поломки, быстро выявить неисправность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Опыт хирургов с лапароскопической фундопликацией после раннего личного опыта: влияет ли это на результат?

Сохранить цитату в файл

Формат:

Резюме (текст)PubMedPMIDAbstract (текст)CSV

Добавить в коллекции

- Создать новую коллекцию

- Добавить в существующую коллекцию

Назовите свою коллекцию:

Имя должно содержать менее 100 символов

Выберите коллекцию:

Не удалось загрузить вашу коллекцию из-за ошибки

Повторите попытку

Добавить в мою библиографию

- Моя библиография

Не удалось загрузить делегатов из-за ошибки

Повторите попытку

Ваш сохраненный поиск

Название сохраненного поиска:

Условия поиска:

Тестовые условия поиска

Эл. адрес:

адрес:

(изменить)

Который день?

Первое воскресеньеПервый понедельникПервый вторникПервая средаПервый четвергПервая пятницаПервая субботаПервый деньПервый рабочий день

Который день?

ВоскресеньеПонедельникВторникСредаЧетвергПятницаСуббота

Формат отчета:

SummarySummary (text)AbstractAbstract (text)PubMed

Отправить максимум:

1 шт. 5 шт. 10 шт. 20 шт. 50 шт. 100 шт. 200 шт.

Отправить, даже если нет новых результатов

Необязательный текст в электронном письме:

Создайте файл для внешнего программного обеспечения для управления цитированием

Полнотекстовые ссылки

Спрингер

Полнотекстовые ссылки

. 21 августа 2007 г. (8): 1377-82.

21 августа 2007 г. (8): 1377-82.

doi: 10.1007/s00464-006-9156-x.

Epub 2007 7 февраля.

П Салминен

1

, H Hiekkanen, S Laine, J Ovaska

принадлежность

- 1 Отделение хирургии, Центральная больница Университета Турку, Kiinamyllynkatu 4-8, 20520, Турку, Финляндия. [email protected]

PMID:

17285370

DOI:

10.1007/s00464-006-9156-х

P Салминен и соавт.

Surg Endosc.

2007 9 августа0005

. 21 августа 2007 г. (8): 1377-82.

21 августа 2007 г. (8): 1377-82.

doi: 10.1007/s00464-006-9156-x.

Epub 2007 7 февраля.

Авторы

П Салминен

1

, H Hiekkanen, S Laine, J Ovaska

принадлежность

- 1 Отделение хирургии, Центральная больница Университета Турку, Kiinamyllynkatu 4-8, 20520, Турку, Финляндия. [email protected]

PMID:

17285370

DOI:

10.1007/s00464-006-9156-х

Абстрактный

Фон:

Неблагоприятные исходы лапароскопической фундопликации более вероятны в течение первых 20 случаев, выполняемых каждым отдельным хирургом. Это исследование было направлено на оценку влияния значительного хирургического опыта по сравнению с опытом, выходящим за рамки обучения, на ранние и поздние объективные и субъективные результаты.

Это исследование было направлено на оценку влияния значительного хирургического опыта по сравнению с опытом, выходящим за рамки обучения, на ранние и поздние объективные и субъективные результаты.

Методы:

По словам хирурга, пациенты были разделены на две группы. В 1-й группе (n = 230) все пациенты оперированы хирургом, имеющим значительный опыт лапароскопической фундопликации. Во 2-й группе (n = 118) пациентов лечили в общей сложности семь хирургов, чей личный опыт превышал индивидуальную кривую обучения, но был заметно меньше, чем у хирурга 1-й группы.

Полученные результаты:

Коэффициент конверсии составил 2,2% в 1-й группе и 4,4% во 2-й группе. Медиана времени операции составила 65 мин в 1-й группе и 70 мин во 2-й группе (p = 0,0020). Возникновение непосредственных осложнений составило 3,5% в 1-й группе и 7,6% во 2-й группе (р = 0,0892). Через 6 мес после операции 7,4% больных 1-й группы и 16,1% больных 2-й группы сообщили, что дисфагия нарушала их повседневную жизнь (р = 0,0115). Отдаленные субъективные результаты, включая послеоперационные симптомы и оценку результата операции, были сходными в обеих группах.

Через 6 мес после операции 7,4% больных 1-й группы и 16,1% больных 2-й группы сообщили, что дисфагия нарушала их повседневную жизнь (р = 0,0115). Отдаленные субъективные результаты, включая послеоперационные симптомы и оценку результата операции, были сходными в обеих группах.

Выводы:

Существенный опыт проведения этой процедуры связан с более коротким временем операции и несколько меньшим количеством осложнений, конверсий и ранних эпизодов дисфагии. Это поддерживает предоставление экспертного контроля даже после начальной фазы обучения 20 отдельным процедурам. Долгосрочный субъективный симптоматический исход у пациентов был одинаковым в обеих группах. Значительный опыт не дает лучших отдаленных результатов, чем хирургический опыт после кривой обучения.

Похожие статьи

Кривая обучения лапароскопической фундопликации.

Определимое, предотвратимое или пустая трата времени?

Определимое, предотвратимое или пустая трата времени?Уотсон Д.И., Бейгри Р.Дж., Джеймисон Г.Г.

Уотсон Д.И. и др.

Энн Сург. 1996 г., август; 224(2):198-203. doi: 10.1097/00000658-199608000-00013.

Энн Сург. 1996.PMID: 8757384

Бесплатная статья ЧВК.Послеоперационная дисфагия не является предиктором долгосрочной неудачи после лапароскопической антирефлюксной хирургии.

Макрис К.И., Кассера М.А., Кастенмайер А.С., Данст К.М., Суонстрем Л.Л.

Макрис К.И. и др.

Surg Endosc. 2012 фев; 26 (2): 451-7. doi: 10.1007/s00464-011-1898-4. Epub 2011, 10 сентября.

Surg Endosc. 2012.PMID: 21909851

Изучение кривой обучения лапароскопической фундопликации в городской больнице.

Хван Х.

, Тернер Л.Дж., Блэр Н.П.

, Тернер Л.Дж., Блэр Н.П.

Хван Х и др.

Am J Surg. 2005 май; 189(5):522-6; обсуждение 526. doi: 10.1016/j.amjsurg.2005.02.002.

Am J Surg. 2005.PMID: 15862489

Лапароскопическая хирургия гастроэзофагеального рефлюкса: вне кривой обучения.

Уотсон Д.И., Джеймисон Г.Г., Бейгри Р.Дж., Мэтью Г., Девитт П.Г., Гейм П.А., Бриттен-Джонс Р.

Уотсон Д.И. и др.

Бр Дж Сур. 1996 сент.; 83(9):1284-7.

Бр Дж Сур. 1996.PMID: 8983630

Лечение гастроэзофагеальной рефлюксной болезни: побочные эффекты и осложнения фундопликации.

Рихтер Ю.Е.

Рихтер Дж.

Клин Гастроэнтерол Гепатол. 2013 май; 11(5):465-71; викторина е39. doi: 10.1016/j.cgh.2012.12.006. Epub 2012 23 декабря.

Клин Гастроэнтерол Гепатол. 2013.

PMID: 23267868

Обзор.

Посмотреть все похожие статьи

Цитируется

Качество жизни после фундопликации по Ниссену у пациентов с гастроэзофагеальной рефлюксной болезнью: сравнение долгосрочного и краткосрочного наблюдения.

Castelijns PSS, Ponten JEH, Vd Poll MCG, Bouvy ND, Smulders JF.

Castelijns PSS и др.

J Минимальный доступ Surg. 2018 июль-сен;14(3):213-220. дои: 10.4103/jmas.JMAS_75_17.

J Минимальный доступ Surg. 2018.PMID: 28928332

Бесплатная статья ЧВК.Выявление факторов риска повреждения слизистой оболочки при лапароскопической миотомии по Геллеру по поводу ахалазии.

Цубои К., Омура Н., Яно Ф., Хосино М., Ямамото С.Р., Акимото С., Масуда Т.

, Кашиваги Х., Янага К.

, Кашиваги Х., Янага К.

Цубои К. и др.

Surg Endosc. 2016 февраля; 30 (2): 706-714. doi: 10.1007/s00464-015-4264-0. Epub 2015 20 июня.

Surg Endosc. 2016.PMID: 26092001

Хиатальная грыжа, пищевод Барретта и долгосрочный контроль симптомов после лапароскопической фундопликации при гастроэзофагеальном рефлюксе.

Миголич Дж., Хафез Дж., Ленглингер Дж., Врба Ф., Вишин С., Шютц К., Худек М.

Миголич Дж. и др.

Surg Endosc. 2012 ноябрь;26(11):3225-31. doi: 10.1007/s00464-012-2328-y. Epub 2012 31 мая.

Surg Endosc. 2012.PMID: 22648102

Обучение лапароскопической фундопликации по Ниссену с использованием новой модели: замена моделей тканей животных?

Ботден С.М., Кристи Л., Гуссенс Р., Якимович Дж.Дж.

Ботден С. М. и соавт.

М. и соавт.

Surg Endosc. 2010 декабря; 24 (12): 3134-40. doi: 10.1007/s00464-010-1104-0. Epub 2010 5 июня.

Surg Endosc. 2010.PMID: 20526629

Бесплатная статья ЧВК.Хорошая подготовка позволяет добиться отличных результатов лапароскопической фундопликации по Ниссену даже в начале опыта хирурга.

Цубои К., Газалло Дж., Яно Ф., Филипи С.Дж., Миттал СК.

Цубои К. и др.

Surg Endosc. 2010 ноябрь; 24 (11): 2723-9. doi: 10.1007/s00464-010-1034-x. Epub 2010 16 апр.

Surg Endosc. 2010.PMID: 20396911

использованная литература

J Am Coll Surg. 1999 апрель; 188 (4): 368-76

—

пабмед

Может J Surg.

2001 декабрь; 44 (6): 440-4

2001 декабрь; 44 (6): 440-4—

пабмед

Хирургия (Букур). 2000 июль-август; 95 (4): 325-33

—

пабмед

Операция. 2005 г., февраль; 137 (2): 235–42.

—

пабмед

J Laparoendosc Adv Surg Tech A. 1999 Jun;9(3):243-8

—

пабмед

Типы публикаций

термины MeSH

Полнотекстовые ссылки

Спрингер

Укажите

Формат:

ААД

АПА

МДА

НЛМ

Добавить в коллекции

- Создать новую коллекцию

- Добавить в существующую коллекцию

Назовите свою коллекцию:

Имя должно содержать менее 100 символов

Выберите коллекцию:

Не удалось загрузить вашу коллекцию из-за ошибки

Повторите попытку

Отправить по номеру

Хирургия декомпрессии периферического затылочного нерва при головной боли мигрени

1. Goadsby PJ, Holland PR, Martins-Oliveira M, et al.

Goadsby PJ, Holland PR, Martins-Oliveira M, et al.

Патофизиология мигрени: нарушение сенсорной обработки.

Физиол Ред. 2017; 97: 553–622. [Бесплатная статья PMC] [PubMed] [Google Scholar]

2. Schueler M, Neuhuber WL, De Col R, et al.

Иннервация твердой мозговой оболочки и перикраниальных тканей теменно-височной области крысы и человека оболочечными афферентами.

Головная боль. 2014;54:996–1009. [PubMed] [Google Scholar]

3. Perry CJ, Blake P, Buettner C, et al.

Активация транскриптов воспалительных генов в надкостнице при хронической мигрени: последствия экстракраниального происхождения головной боли.

Энн Нейрол. 2016;79:1000–1013. [Бесплатная статья PMC] [PubMed] [Google Scholar]

4. Гюрон Б., Йоханнес Э., Миллер Р. и соавт.

Электронно-микроскопическое и протеомное сравнение терминальных ветвей тройничного нерва у пациентов с мигренозными головными болями и без них.

Plast Reconstr Surg. 2014; 134:796e–805e. [Бесплатная статья PMC] [PubMed] [Google Scholar]

5. Burstein R, Dodick D, Silberstein S.

Burstein R, Dodick D, Silberstein S.

Профилактика мигрени ботулиническим токсином А связана с ощущением головной боли.

Токсикон. 2009; 54: 624–627. [Бесплатная статья PMC] [PubMed] [Google Scholar]

6. Burstein R, Blake P, Schain A, et al.

Внечерепное происхождение головной боли.

Карр Опин Нейрол. 2017;30:263–271. [Бесплатная статья PMC] [PubMed] [Google Scholar]

7. Becker WJ, Findlay T, Moga C, et al.

Руководство по первичной медицинской помощи при головной боли у взрослых.

Кан Фам Врач. 2015;61:670–679. [Бесплатная статья PMC] [PubMed] [Google Scholar]

8. Agostoni EC, Barbanti P, Calabresi P, et al.; Итальянская группа хронической мигрени. Текущие и новые варианты лечения хронической мигрени, основанные на фактических данных: описательный обзор.

J Головная боль. 2019;20:92. [Бесплатная статья PMC] [PubMed] [Google Scholar]

9. Steiner TJ, Jensen R, Katsarava Z, et al.

Помощь в лечении головной боли в условиях первичной медико-санитарной помощи (2 nd edition): от имени Европейской федерации головной боли и «Снятие бремени: глобальная кампания против головной боли».

J Головная боль. 2019;20:57. [Бесплатная статья PMC] [PubMed] [Google Scholar]

10. Gfrerer L, Austen WG, Jr, Janis JE.

Хирургия мигрени.

Plast Reconstr Surg Glob Open. 2019;7:e2291. [Бесплатная статья PMC] [PubMed] [Google Scholar]

11. Ducic I, Felder JM, III, Fantus SA.

Систематический обзор интервенционных методов лечения хронических головных болей на периферических нервах.

Энн Пласт Сург. 2014;72:439–445. [PubMed] [Google Scholar]

12. Janis JE, Barker JC, Javadi C, et al.

Обзор современных данных по хирургическому лечению мигренозных головных болей.

Plast Reconstr Surg. 2014; 134:131С–141С. [PubMed] [Google Scholar]

13. Caruana G, Bertozzi N, Boschi E, et al.

Эндоскопическая хирургия лба для индивидуальной терапии мигрени.

Анн Итал Чир. 2014; 85: 583–586. [PubMed] [Google Scholar]

14. Симоначчи Ф., Лаго Г., Рапосио Э.

Эндоскопическая пластическая хирургия.

В: Достижения пластической и реконструктивной хирургии. 2019: Ирвинг, Техас: Austin Publishing Group; 42–74. [Google Scholar]

[Google Scholar]

15. Guyuron B, Varghai A, Michelow BJ, et al.

Резекция мышц, сморщивающих бровь, и мигренозные головные боли.

Plast Reconstr Surg. 2000;106:429–434; обсуждение 435. [PubMed] [Google Scholar]

16. Caruana G, Grignaffini E, Raposio E.

Эндоскопическая резекция мышц лба для декомпрессии нерва: модифицированная процедура.

Plast Reconstr Surg Glob Open. 2015;3:e342. [Бесплатная статья PMC] [PubMed] [Google Scholar]

17. Рапосио Э., Каруана Г.

Фронтальные эндоскопические миотомии при хронической головной боли.

J Craniofac Surg. 2015;26:e201–e203. [PubMed] [Google Scholar]

18. Raposio E, Bertozzi N, Bordin C, et al.

Теркер Х, изд. Хирургическое лечение мигрени и головной боли напряжения.

В: Текущие взгляды на менее известные аспекты головной боли. 2017: Лондон, Великобритания: InTech; 93–114. [Google Scholar]

19. Додик Д.У.

Исследования неответивших на триптан: значение для клинической практики.

Головная боль. 2005; 45: 156–162. [PubMed] [Академия Google]

20. Vandenbussche N, Laterza D, Lisicki M, et al.

Vandenbussche N, Laterza D, Lisicki M, et al.

Головная боль, связанная с чрезмерным употреблением лекарств: широко признанная сущность среди продолжающихся дискуссий.

J Головная боль. 2018;19:50. [Бесплатная статья PMC] [PubMed] [Google Scholar]

21. Исполнительный комитет ASPS. Заявление о политике: хирургия мигренозной головной боли.

Доступно по адресу https://www.plasticsurgery.org/Documents/Health-Policy/Positions/ASPS-Statement_Migraine-Headache-Surgery.pdf. По состоянию на 22 марта 2020 г.

22. Рапосио Э.

Атлас эндоскопической пластической хирургии. 2015 г. Нью-Йорк, штат Нью-Йорк: Springer; [Академия Google]

23. Дэш К.С., Янис Д.Е., Гюрон Б.

Малый и третий затылочные нервы и мигрень.

Plast Reconstr Surg. 2005; 115:1752–1758; обсуждение 1759. [PubMed] [Google Scholar]

24. Ascha M, Kurlander DE, Sattar A, et al.

Углубленный обзор симптомов, триггеров и лечения затылочной мигрени (Участок IV).

Plast Reconstr Surg. 2017;139:1333e–1342e. [PubMed] [Google Scholar]

25. Mosser SW, Guyuron B, Janis JE, et al.

Mosser SW, Guyuron B, Janis JE, et al.

Анатомия большого затылочного нерва: значение для этиологии мигрени.

Plast Reconstr Surg. 2004;113:693–697; обсуждение 698. [PubMed] [Google Scholar]

26. Janis JE, Hatef DA, Ducic I, et al.

Анатомия большого затылочного нерва: Часть II. Топография точки сжатия.

Plast Reconstr Surg. 2010; 126:1563–1572. [PubMed] [Google Scholar]

27. Рапосио Э.

Атлас хирургического лечения мигрени и головной боли напряжения. 2019Нью-Йорк, штат Нью-Йорк: Springer; [Google Scholar]

28. Yi X, Cook AJ, Hamill-Ruth RJ, et al.

Цервикогенная головная боль у пациентов с подозрением на мигрень: пропущенный диагноз или ошибочный диагноз?

Джей Пейн. 2005; 6: 700–703. [PubMed] [Академия Google]

29. Scherer SS, Schiraldi L, Sapino G, et al.

Большой затылочный нерв и нижняя косая мышца головы: анатомические взаимодействия и последствия для затылочных болевых синдромов.

Plast Reconstr Surg. 2019;144:730–736. [PubMed] [Google Scholar]

30. Polotto S, Simonacci F, Grignaffini E, et al.

Polotto S, Simonacci F, Grignaffini E, et al.

Хирургическое лечение лобной и затылочной мигрени: сравнение результатов.

Plast Reconstr Surg Glob Open. 2016;4:e653. [Бесплатная статья PMC] [PubMed] [Google Scholar]

31. Raposio E, Bertozzi N, Bordin C, et al.

Саккари М., изд.: Хирургическое лечение головной боли: малоинвазивные подходы.

В разделе «Клинические достижения в области хирургии головы и шеи». 2018: Лас-Вегас, штат Невада: электронные книги с открытым доступом; 1–23. [Академия Google]

32. Shimizu S, Oka H, Osawa S, et al.

Может ли близость затылочной артерии к большому затылочному нерву быть причиной идиопатической большой затылочной невралгии? Анатомическая и гистологическая оценка соотношения артерии и нерва.

Plast Reconstr Surg. 2007;119:2029–2034; обсуждение 2035. [PubMed] [Google Scholar]

33. Шевель Э.

Внечерепная сосудистая теория мигрени — отличная история, подтвержденная фактами.

Головная боль. 2011;51:409–417. [PubMed] [Академия Google]

34. Хмелевски Л., Лю М.Т., Гюрон Б.

Хмелевски Л., Лю М.Т., Гюрон Б.

Роль резекции затылочной артерии в хирургическом лечении затылочных мигренозных головных болей.

Plast Reconstr Surg. 2013; 131:351e–356e. [PubMed] [Google Scholar]

35. Lineberry K, Lee M, Monson A, et al.

Интраоперационные инъекции кортикостероидов в хирургии мигрени: эффективность в предотвращении рефрактерных симптомов.

Plast Reconstr Surg. 2015;135:393e–396e. [PubMed] [Google Scholar]

36. Lee M, Lineberry K, Reed D, et al.

Роль третьего затылочного нерва в хирургическом лечении затылочных мигренозных головных болей.

J Plast Reconstr Aestet Surg. 2013;66:1335–1339. [PubMed] [Google Scholar]

37. Рапосио Э., Бертоцци Н.

Инактивация триггерного сайта для хирургического лечения затылочной мигрени и головной боли напряжения: наш опыт и обзор литературы.

Plast Reconstr Surg Glob Open. 2019;7:e2507. [Бесплатная статья PMC] [PubMed] [Google Scholar]

38. Ducic I, Hartmann EC, Larson EE.

Показания и исходы хирургического лечения больных с хроническими мигренозными головными болями, обусловленными затылочной невралгией.

Plast Reconstr Surg. 2009 г.;123:1453–1461. [PubMed] [Google Scholar]

39. Li F, Ma Y, Zou J, et al.

Микрохирургическая декомпрессия при большой затылочной невралгии.

Турк Нейрохирург. 2012; 22: 427–429. [PubMed] [Google Scholar]

40. Afifi AM, Carbullido MK, Israel JS, et al.

Альтернативный подход к хирургии затылочной головной боли: использование поперечного разреза и W-образных лоскутов.

Plast Reconstr Surg Glob Open. 2019;7:e2176. [Бесплатная статья PMC] [PubMed] [Google Scholar]

41. Guyuron B, Reed D, Kriegler JS, et al.

Плацебо-контролируемое хирургическое исследование лечения мигрени.

Plast Reconstr Surg. 2009 г.;124:461–468. [PubMed] [Google Scholar]

42. Jose A, Nagori SA, Chattopadhyay PK, et al.

Декомпрессия большого затылочного нерва при затылочной невралгии.

J Craniofac Surg. 2018;29:e518–e521. [PubMed] [Google Scholar]

43. Kosaras B, Jakubowski M, Kainz V, et al.

Чувствительная иннервация костей свода черепа мыши.

J Комп Нейрол. 2009; 515:331–348. [Бесплатная статья PMC] [PubMed] [Google Scholar]

[Бесплатная статья PMC] [PubMed] [Google Scholar]

44. Schueler M, Messlinger K, Dux M, et al.

Экстракраниальные проекции менингеальных афферентов и их влияние на менингеальную ноцицепцию и головную боль.

Боль. 2013; 154:1622–1631. [PubMed] [Академия Google]

45. Блейк П., Бурштейн Р.

Новые признаки сдавления затылочного нерва при непрекращающихся головных и шейных болях.

J Головная боль. 2019;20:76. [Бесплатная статья PMC] [PubMed] [Google Scholar]

46. Guyuron B, Nahabet E, Khansa I, et al.

Современные средства для выявления триггерных участков мигренозной головной боли.

Plast Reconstr Surg. 2015; 136: 860–867. [PubMed] [Google Scholar]

47. Шперка С.Л., Гельфанд А.А., Херши А.Д.

Модели применения блокад периферических нервов и инъекций в триггерные точки при головной боли у детей: результаты опроса педиатрической и подростковой секции Американского общества головной боли.

Головная боль. 2016;56:1597–1607. [Бесплатная статья PMC] [PubMed] [Google Scholar]

48. Whitcup SM, Turkel CC, DeGryse RE, et al.

Whitcup SM, Turkel CC, DeGryse RE, et al.

Разработка онаботулотоксина А для лечения хронической мигрени.

Энн Н.Ю. Академия наук. 2014;1329:67–80. [PubMed] [Google Scholar]

49. Gfrerer L, Raposio E, Ortiz R, et al.

Хирургическое лечение мигренозной головной боли: назад в будущее.

Plast Reconstr Surg. 2018; 142:1036–1045. [PubMed] [Google Scholar]

50. Рапосио Э., Каруана Г.

Советы по хирургическому лечению головных болей, вызванных затылочным нервом.

Eur J Plast Surg. 2017;40:177–182. [Академия Google]

51. Хаванин Н., Карл Х.М., Ян Р. и соавт.

Хирургическая «безопасная зона»: быстрая анатомическая идентификация малого затылочного нерва.

J Reconstr Microsurg. 2019;35:341–345. [PubMed] [Google Scholar]

52. Tubbs RS, Salter EG, Wellons JC, et al.

Ориентиры для идентификации кожных нервов затылочной и затылочной областей.

Клин Анат. 2007; 20: 235–238. [PubMed] [Google Scholar]

53. Дучич И., Мориарти М., Аль-Аттар А.

Анатомические варианты затылочных нервов: значение для лечения хронических головных болей.

Plast Reconstr Surg. 2009 г.;123:859–863; обсуждение 864. [PubMed] [Google Scholar]

54. Lee M, Brown M, Chepla K, et al.

Анатомическое исследование малого затылочного нерва и точек его потенциальной компрессии: значение для хирургического лечения мигренозных головных болей.

Plast Reconstr Surg. 2013; 132:1551–1556. [PubMed] [Google Scholar]

55. Нарузе С., Союздальницкий Д.

Защемление затылочного нерва полуостистой мышцей головы диагностировано с помощью УЗИ.

цефалгия. 2013;33:1358–1359. [PubMed] [Академия Google]

56. Caviggioli F, Giannasi S, Vinci V, et al.

Пятилетний результат хирургического лечения мигренозных головных болей.

Plast Reconstr Surg. 2011;128:564д–565д; автор ответ 565e. [PubMed] [Google Scholar]

57. Zhang H, Yang X, Lin Y, et al.

Эффективность блокады большого затылочного нерва при лечении мигрени: систематический обзор и метаанализ.

Клиника Нейрол Нейрохирург. 2018; 165:129–133. [PubMed] [Google Scholar]

58. Bovim G, Bonamico L, Fredriksen TA, et al.

Топографические изменения периферического хода большого затылочного нерва. Вскрытие с клиническими корреляциями.

Позвоночник (Фила Па 1976). 1991; 16: 475–478. [PubMed] [Google Scholar]

59. Lee M, Monson MA, Liu MT, et al.

Положительный ответ на ботулинический токсин типа А является прогностическим фактором успеха хирургического лечения мигрени.

Plast Reconstr Surg. 2013; 131:751–757. [PubMed] [Google Scholar]

60. Liu MT, Armijo BS, Guyuron B.

Сравнение результатов хирургического лечения мигренозных головных болей с использованием сочетания симптомов и ботулинического токсина типа А для определения триггерных участков.

Plast Reconstr Surg. 2012; 129:413–419. [PubMed] [Google Scholar]

61. Панджаби А., Браун М., Гюрон Б.

Появление вторичных триггерных участков после первичной хирургии мигрени.

Plast Reconstr Surg. 2016; 137:712e–716e. [PubMed] [Google Scholar]

62. Посттравматическая затылочная невралгия — хирургическое и медикаментозное лечение. Кокрановский центральный регистр контролируемых испытаний.