6Р12 схема электрическая: Схема электрическая принципиальная фрезерного станка 6Р12 / Фрезерные станки / Stanok-online.ru

Содержание

Схема электрическая принципиальная фрезерного станка 6Р12 / Фрезерные станки / Stanok-online.ru

Рубрикатор

Разделы документации

Фрезерные станки

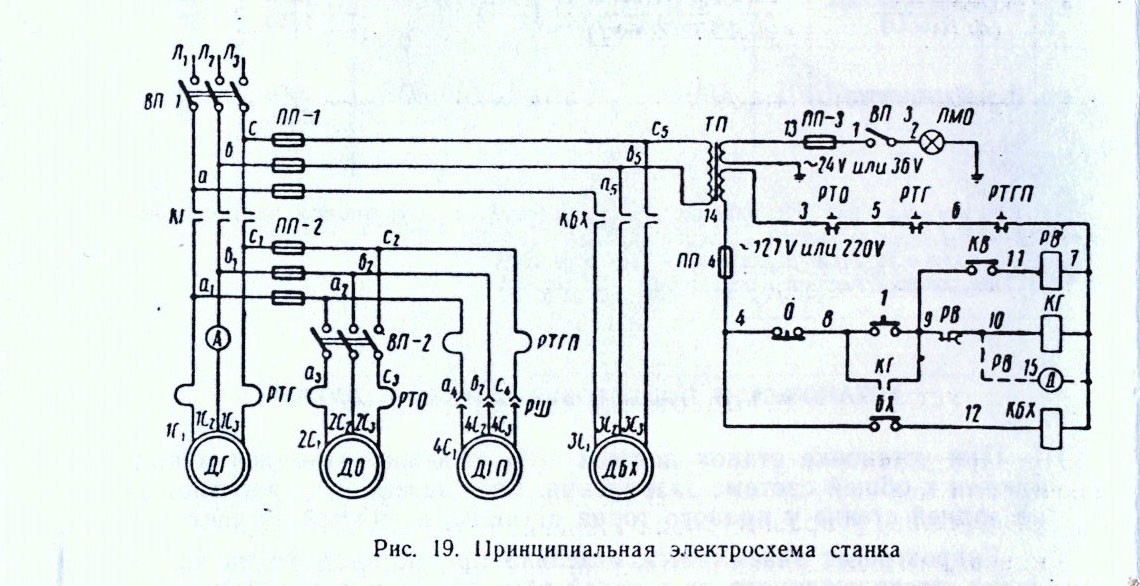

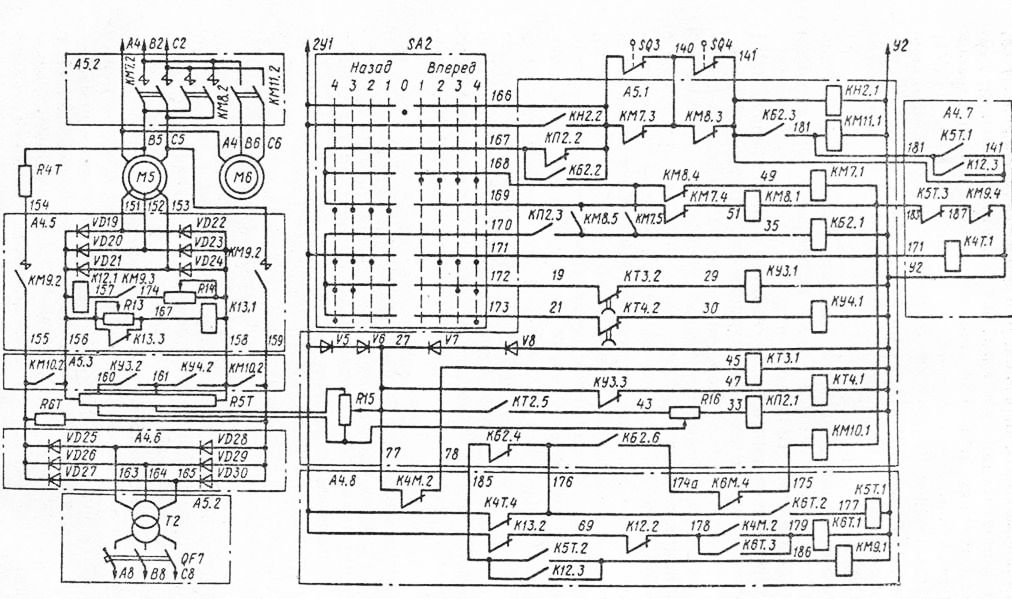

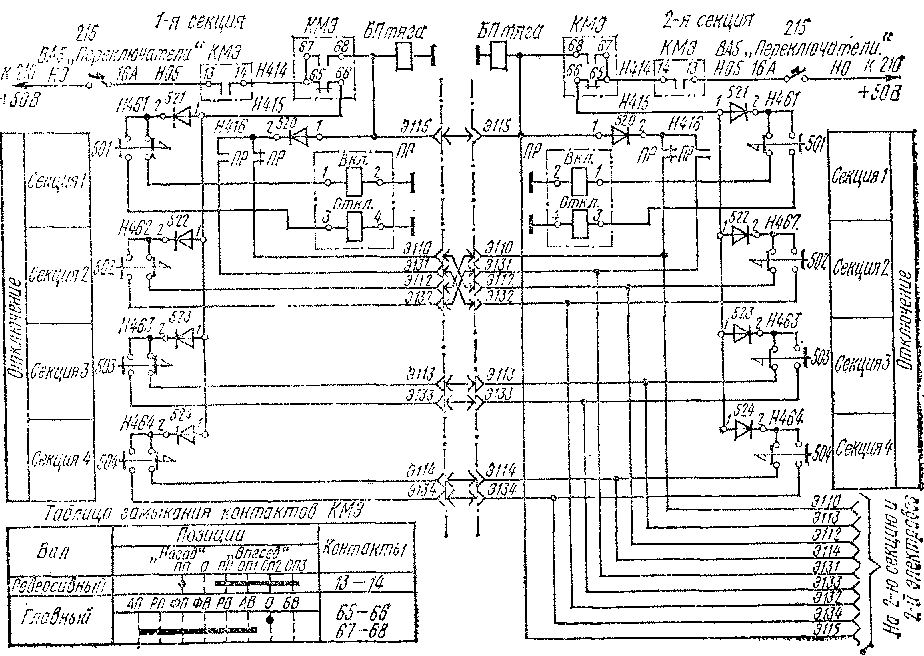

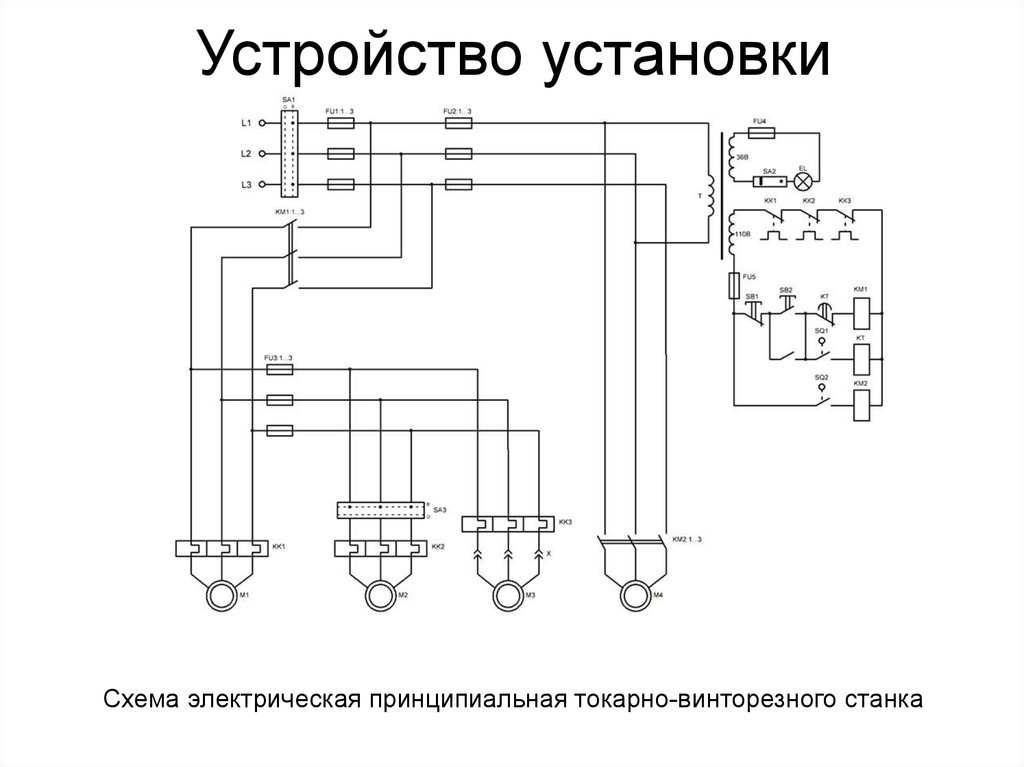

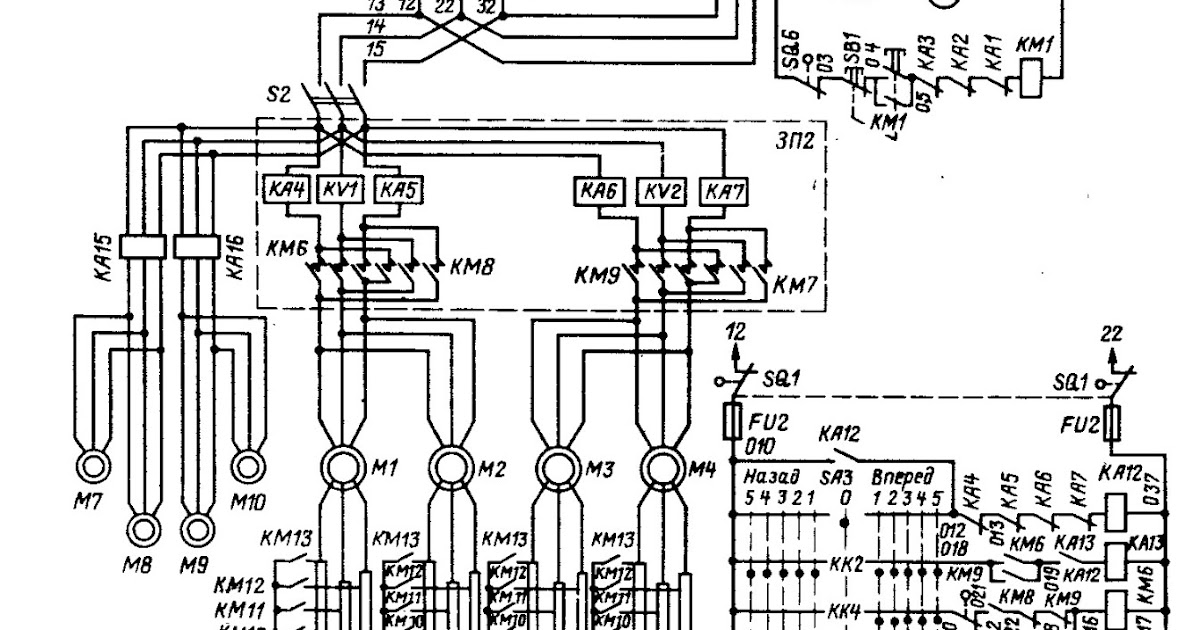

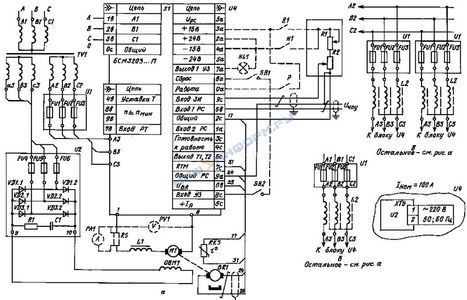

Схема электрическая принципиальная фрезерного станка модели 6Р12 позволяет производить работу на станке в следующих режимах:

— Управление от рукояток и кнопок управления;

— Автоматическое управление продольными перемещениями стола;

— Круглый стол;

Выбор режима работы производится переключателем S6. При работе станка от рукояток и не вращающемся шпинделе необходимо переключатель S2 установить в нулевое положение. При управлении от рукояток работа электросхемы обеспечивается замыканием контактов соответствующих конечных выключателей и кнопок.

Включение и отключение электродвигателя подачи осуществляется от рукояток, воздействующих на конечные выключатели продольной подачи. Торможение электродвигателя шпинделя – электродинамическое. Автоматическое управление осуществляется при помощи кулачков устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи и верхнюю звёздочку, производят необходимые переключения в электросхеме конечными выключателями.

Автоматическое управление осуществляется при помощи кулачков устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи и верхнюю звёздочку, производят необходимые переключения в электросхеме конечными выключателями.

Скачать бесплатно схему электрическую принципиальную фрезерного станка 6Р12

Комментарии

Новости компаний

все

Индустриальный парк «ОКА» приветствует первого резидента

Новости сферы

Завод УГМК «Электросталь Тюмени» признан главным событием 2013 года в металлургии России

Новости сферы

Правительства края ждет 100 миллиардов инвестиций в металлургию

Новости сферы

Рельсы для российских железных дорог изготовят в Челябинске по уникальной технологии

Новости сферы

Новые компании

все

Индустриальный парк ОКА МУРОМ

Индустриальный парк «ОКА» — это промышленная территория, обладающая полноценной инфраструктурой и полностью обеспеченная энергоносителями и сетями

Презентация — *.

pdf

pdfМеталлообработка

ООО ПКФ КРИСТАЛЛ

Крупнейший в России производитель серийных портальных машин термической (плазменной и газовой) резки металла с ЧПУ с двадцатилетним производственным опытом. Собственные разработки, полный производственный цикл, высокий профессионализм сотрудников, клиентоориентированность, техническое сопровождение оборудования на протяжении всего цикла эксплуатации – сильные стороны завода ПКФ Кристалл.

Металлообработка

ООО «НеоИнжиниринг»

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

Металлообработка

ООО «ФЕТ»

ООО «ФЕТ» многопрофильная транспортно-экспедиторская компания по международному аутсосингу.

Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказМеталлообработка

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

Документация на станки

Услуги

все

Металлообработка, токарные работы, фрезерные работы, конструкторские работы

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

Металлообработка

Производство крученой сетки из проволоки

Сетки изготавливаются из низкоуглеродистой термически обработанной проволоки без покрытия или оцинкованной

Металлообработка

Вакансии

все

Начальник цеха металлообработки

Вакансии в металлообработке

Электрическая схема вертикально фрезерного станка 6р12.

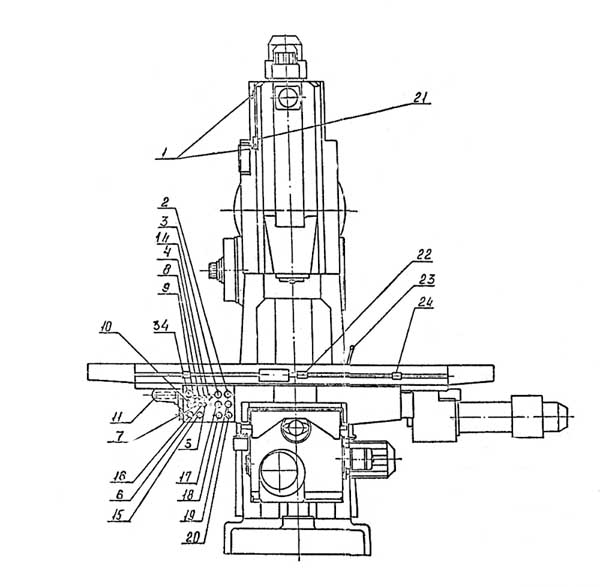

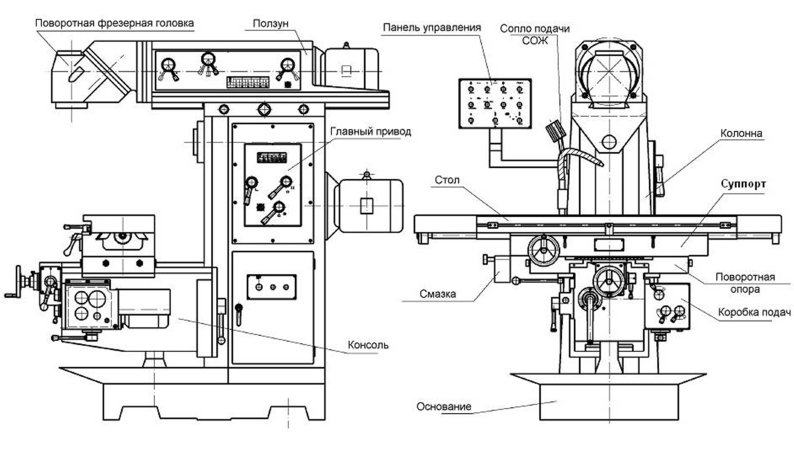

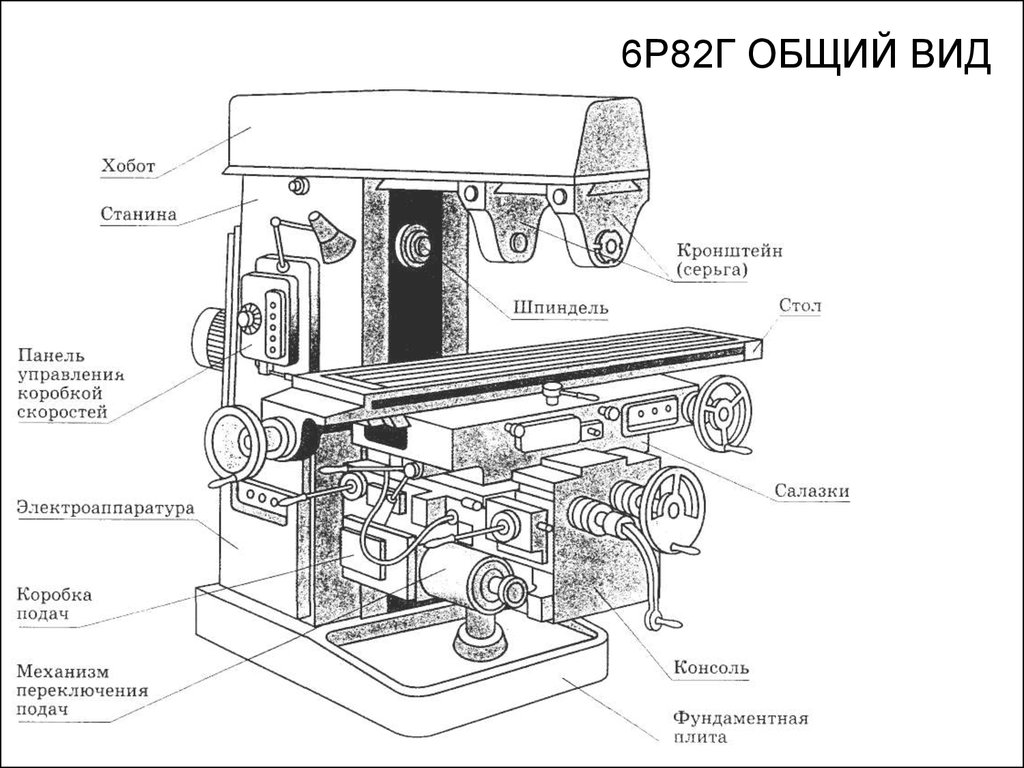

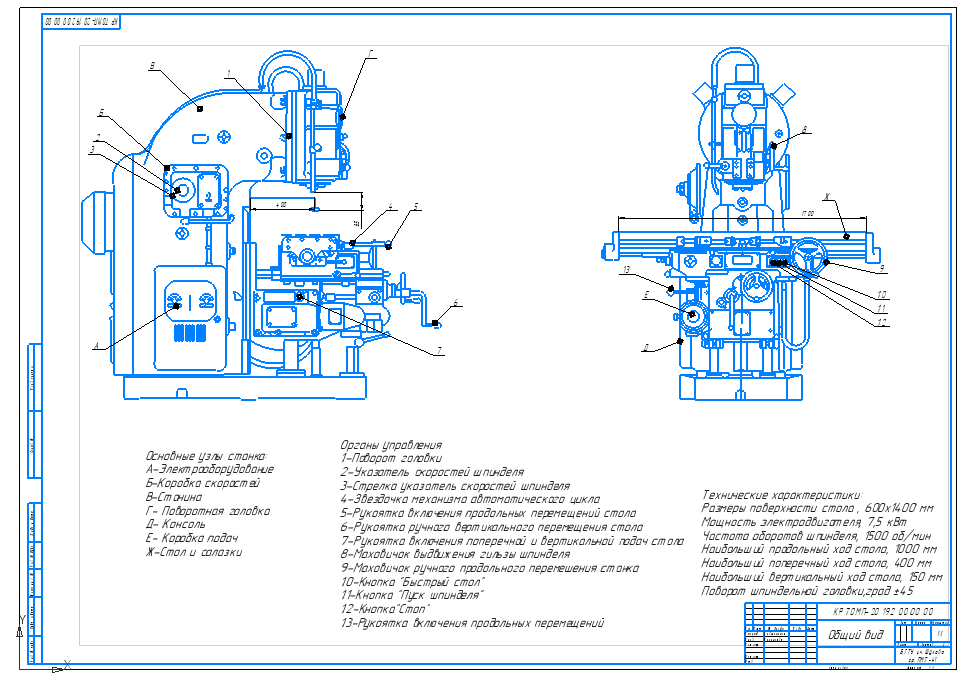

Особенности конструкции станка

Особенности конструкции станка

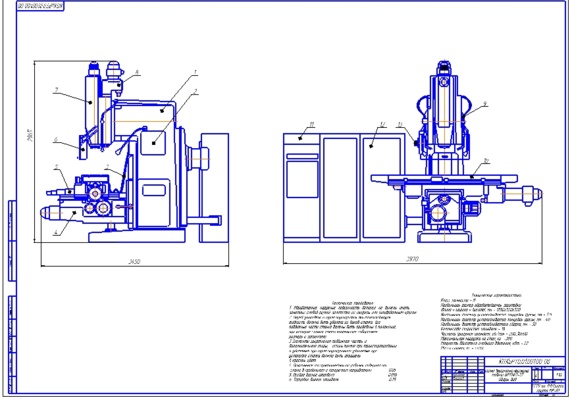

Вертикально-Фрезерный станок 6Р12

предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Конструктивные особенности:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение горизонтального шпинделя при остановке электромагнитной муфтой;

- устройство защиты от разлетающейся стружки.

- разнообразные автоматические циклы работы;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

Технологические особенности:

Технические характеристики вертикально-фрезерного станка 6Р12

Технические характеристики (основные параметры и размеры согласно ГОСТ 165-65). Ниже приведена таблица содержащая технические характеристика вертикально-фрезерного станка 6Р12. Чтобы посмотреть все технические характеристики станка можно в паспорте станка 6Р12 ссылка на который находится ниже.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности по ГОСТ 8-71 | ||

| Длинна рабочей поверхности стола | ||

| Ширина рабочей поверхности стола | ||

| Число Т-образных пазов | ||

| Наибольшее продольное перемещение стола | ||

| Наибольшее поперечное перемещение стола | ||

| Наибольшее вертикальное перемещение стола | 410 | |

| Наименьшее и наибольшее расстояния от торца шпинделя до стола | мм | |

| Расстояние от оси шпинделя до вертикальных направляющих станины | мм | |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное) | мм | |

| Перемещение стола на один оборот лимба (продольное, поперечное и вертикальное) | мм | |

| Наибольшая масса обрабатываемой детали | кг | |

| Наибольшее осевое перемещение пиноли шпинделя | мм | |

| Перемещение пиноли на один оборот лимба | мм | |

| Перемещение пиноли на одно деление лимба | мм | |

| Наибольший угол поворота шпиндельной головки | град | |

| Цена одного деления поворота шпиндельной головки | град | |

| Мощность привода главного движения | кВт | |

| Частота вращения главного привода | об/мин | |

| Мощность привода подач | кВт | |

| Частота вращения приводов подач | об/мин | |

| Длинна станка | мм | |

| Ширина станка | мм | |

| Высота станка | мм | |

| Вес станка | т |

Внимание! Данные технические характеристики могут отличаться в зависимости от года выпуска станка. Полную величину указанных в характеристиках ходов можно использовать только при отсуствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли.

Полную величину указанных в характеристиках ходов можно использовать только при отсуствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли.

Техническое описание вертикально-фрезерного станка 6Р12

Техническое описание вертикально фрезерного станка 6Р12 содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Назначение и область применения вертикально-фрезерного станка 6Р12

- Состав станка

- Устройство и работа станка и его составных частей

- Система смазки станка 6Р12

Скачать бесплатно «Техническое описание вертикально-фрезерного станка 6Р12» в хорошем качестве можно по ссылке расположенной ниже:

Техническое описание вертикально-фрезерного станка 6Р12. Скачать бесплатно

Инструкция по эксплуатации вертикально-сверлильного станка 6Р12

Инструкция по эксплуатации вертикально фрезерного станка 6Р12 содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Указания мер безопастности

- Порядок установки

- Настройка, наладка и режимы работы

- Охлаждение инструмента

- Регулирование

- Схема расположения потшипников

Скачать бесплатно «Инструкция по эксплуатации вертикально-фрезерного станка 6Р12» в хорошем качестве можно по ссылке расположенной ниже:

Инструкция по эксплуатации вертикально-фрезерного станка 6Р12. Скачать бесплатно

Паспорт вертикально-сверлильного станка 6Р12

Паспорт вертикально фрезерного станка 6Р12 содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Общие сведения

- Основные технические данные и характеристики

- Сведения о ремонте

- Сведения об изменениях в станке

- Комплект поставки

- Гарантия

Скачать бесплатно «Паспорт вертикально-фрезерного станка 6Р12» в хорошем качестве можно по ссылке расположенной ниже:

Паспорт вертикально-фрезерного станка 6Р12. Скачать бесплатно

Скачать бесплатно

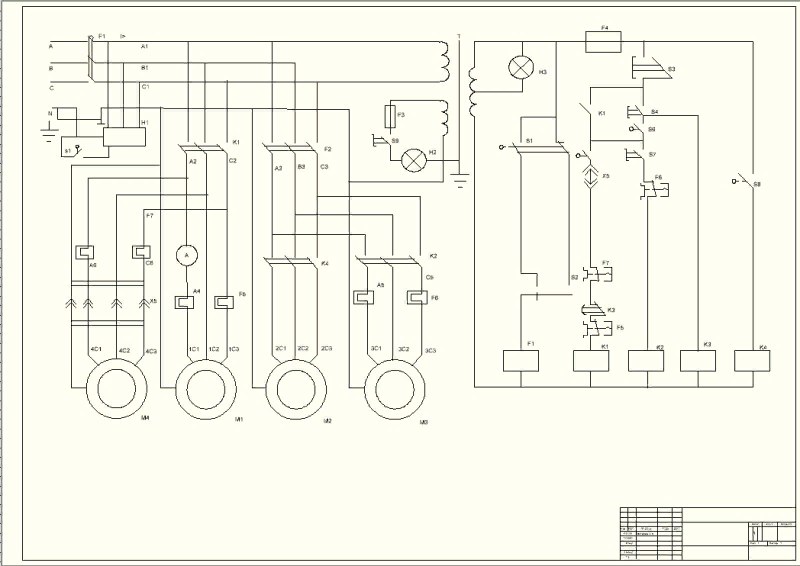

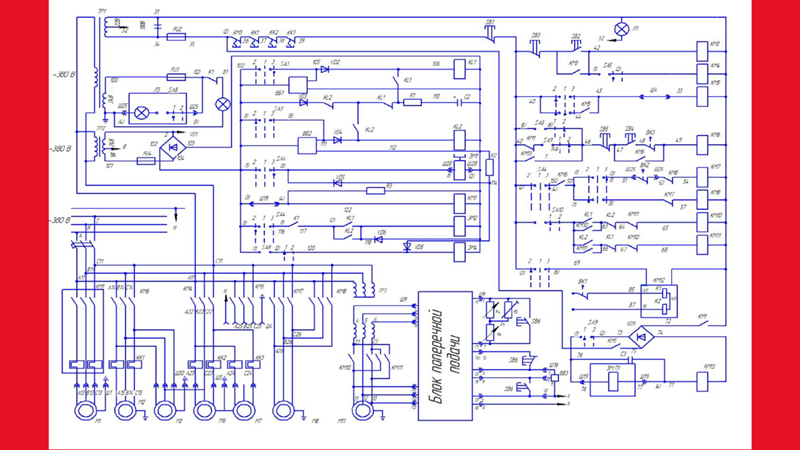

Схема электрическая вертикально-фрезерного станка 6Р12

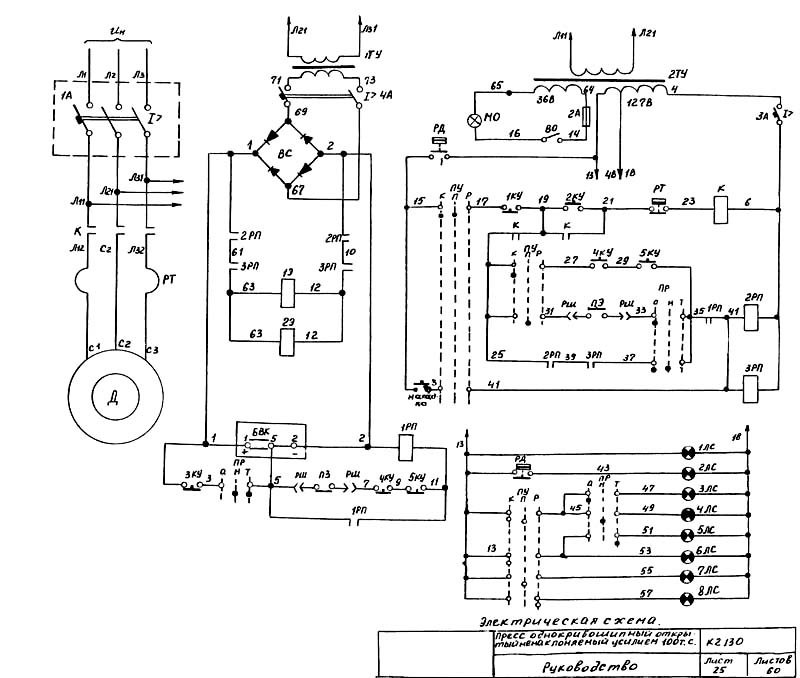

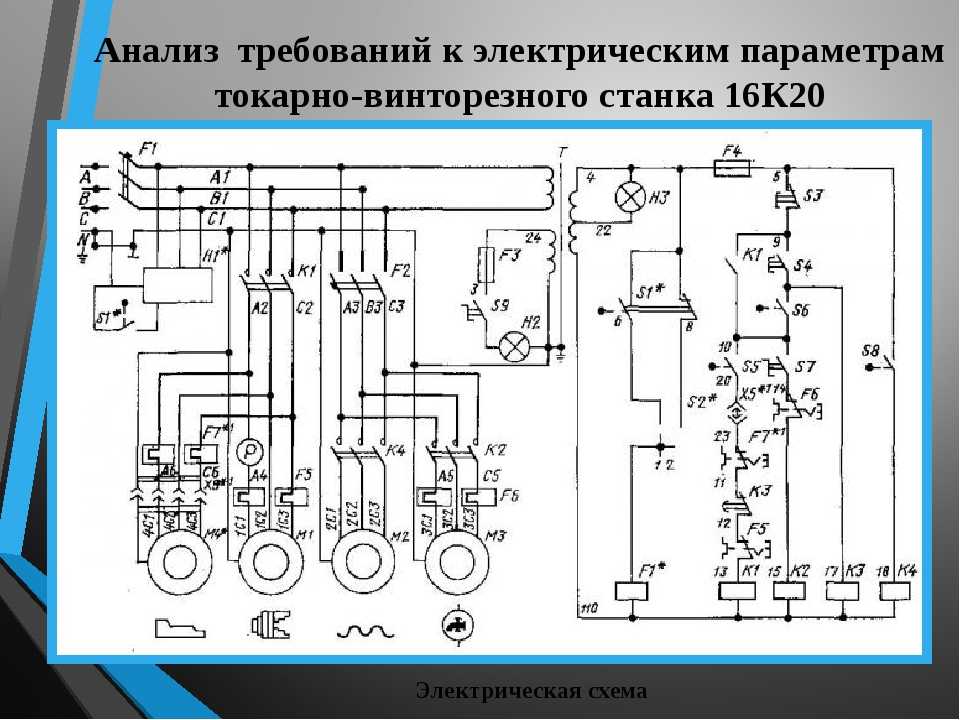

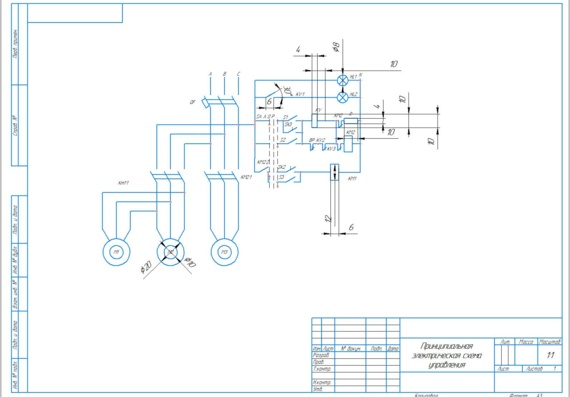

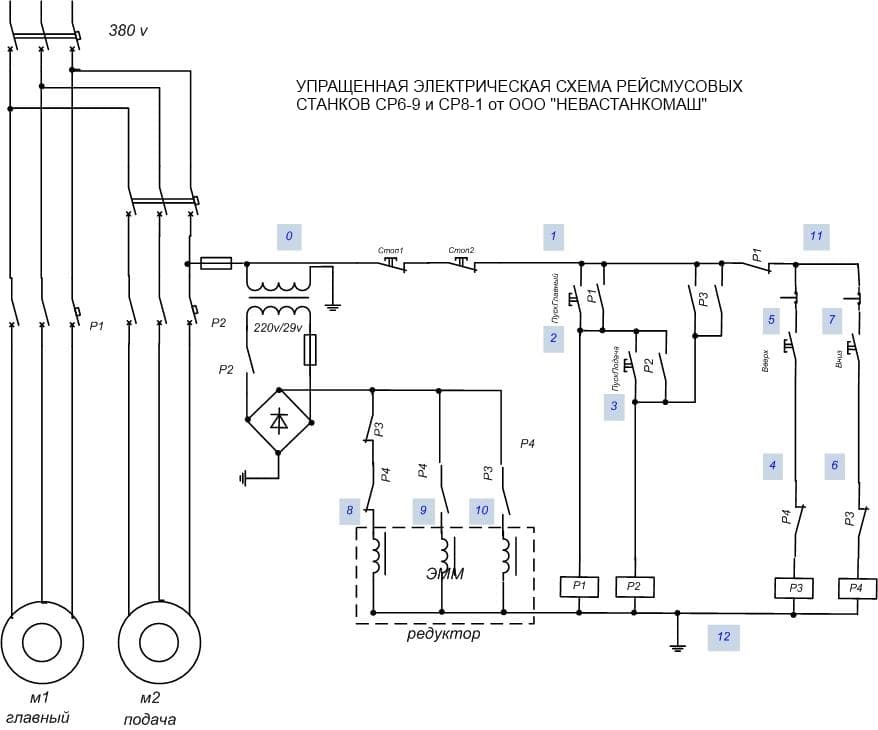

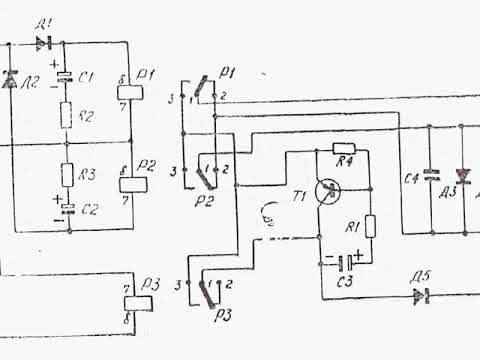

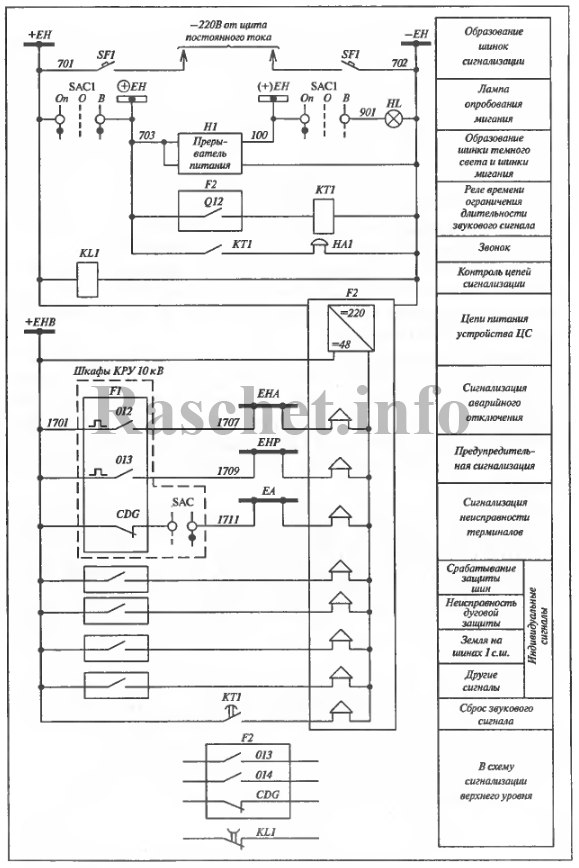

Схема электрическая принципиальная вертикально-фрезерного станка 6Р12 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную вертикально-фрезерного станка 6Р12 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

«Cхема электрическая принципиальная вертикально-фрезерного станка 6Р12». Отличное качество. Скачать.

Руководство по эксплуатации электрооборудования станка 6Р12

В настоящем руководстве приведены сведения по эксплуатации электрооборудования вертикально-фрезерного станка 6Р12. Оно содержит описание электрооборудования станка 6Р12, схему электрическую принципиальную, схему соединений, схему расположения электрооборудования на станке и др.

Скачать «Руководство по эксплуатации электрооборудования вертикально-фрезерного станка 6Р12» в хорошем разрешении и качестве можно по ссылке расположенной ниже:

«Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 6Р12». Скачать бесплатно.

Скачать бесплатно.

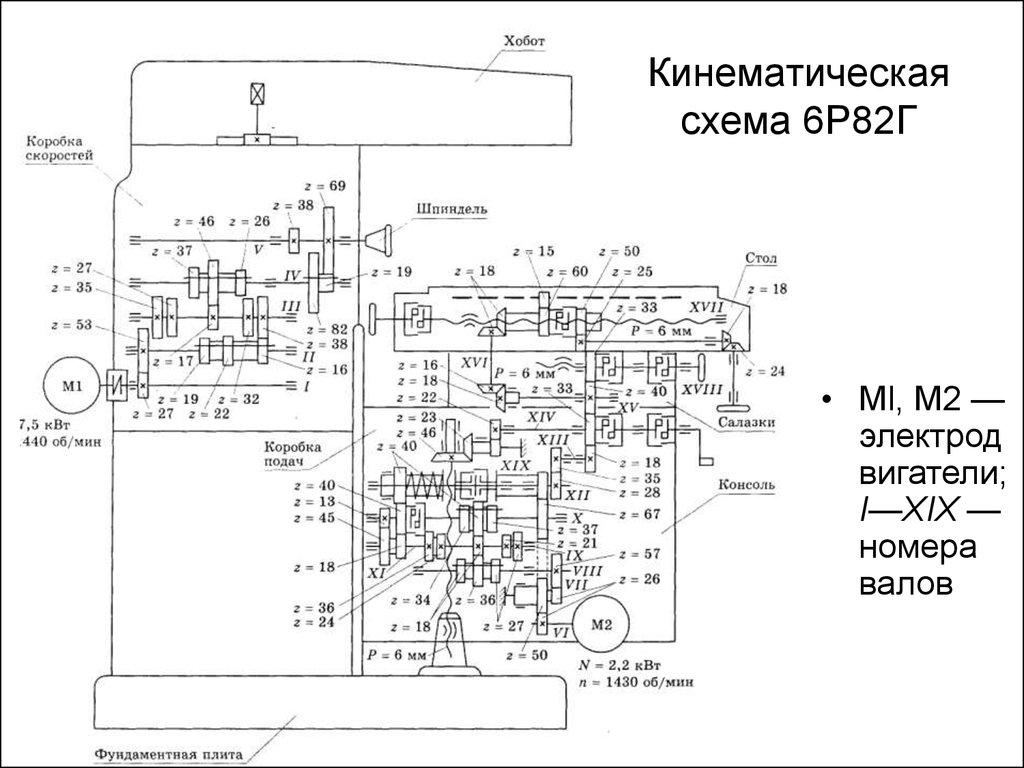

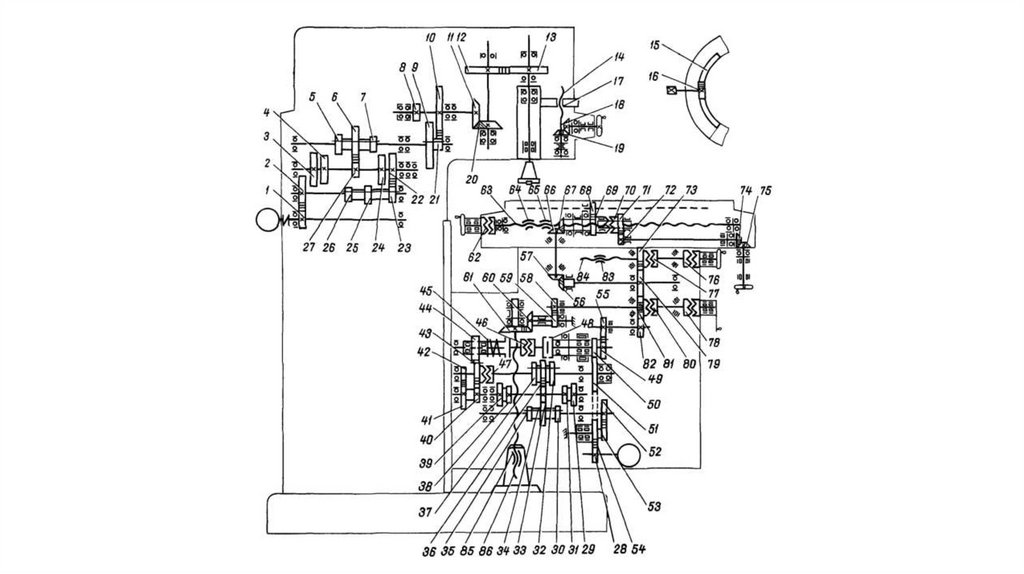

Кинематическая схема вертикально-фрезерного станка 6Р12

Кинематическая схема вертикально-фрезерного станка приведена на следующих рисунках:

Скачать кинематическую схему вертикально-фрезерного станка 6Р12 в отличном разрешении и качестве можно по ссылке расположенной ниже:

«Кинематическая схема вертикально-фрезерного станка 6Р12». Отличное качество. Скачать бесплатно.

Посмотреть еще дополнительную информацию по «Станок 6Р12» можно по ссылке расположенной ниже:

Подробности

Категория: Фрезерные станки

Вертикальные консольно-фрезерные станки общего назначения 6Р12, 6Р12Б, 6Р13, 6Р13Б.

Станки сходны между собой по конструкции, широко унифицированы и являются дальнейшим усовершенствованием аналогичных станков серии М.

Станок 6Р12 отличается от станка 6P13 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

Быстроходные станки 6Р12Б и 6Р13Б имеют, в отличие от станков 6Р12 и 6Р13, повышенный диапазон чисел оборотов шпинделя и подач стола к повышенную мощность двигателя главного движения.

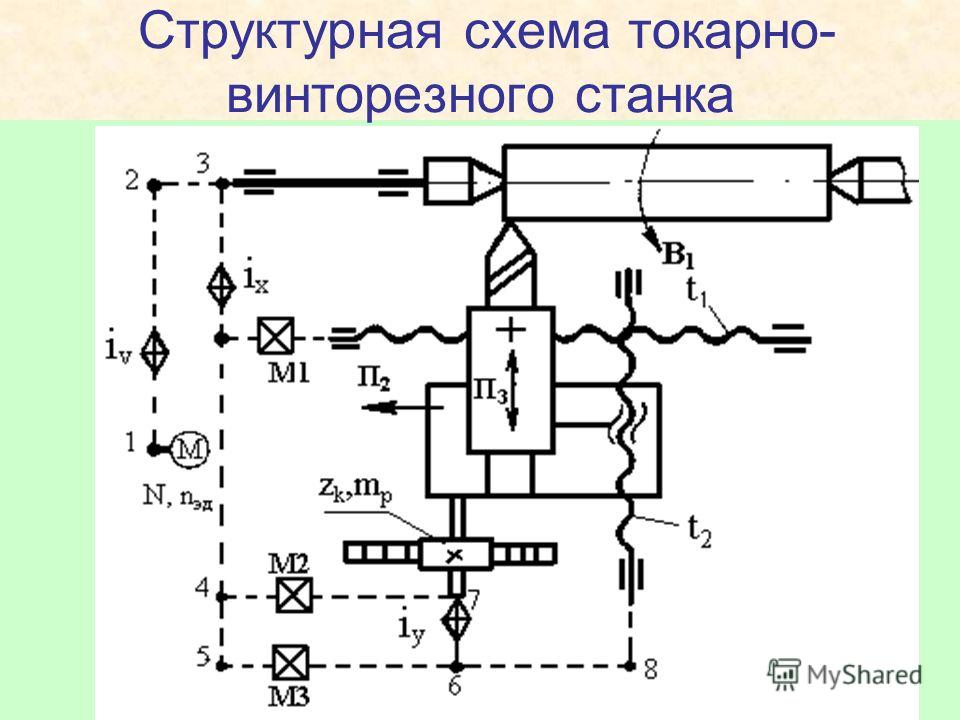

Кинематическая схема

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Графики чисел оборотов шпинделя станка, поясняющие структуру механизма, главного движения, приведены на рис. 4 и 5.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее, при включении соответствующей кулачковой муфты, к винтам продольного, поперечного н вертикального перемещения. Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

Графики, поясняющие структуру механизма подач станка, приведены на рис. 6 и 7. Вертикальные подачи в 3 раза меньше продольных и поперечных.

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и зафиксирована штифтами.

Поворотная головка

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в Т-образный паз фланца станины (затяжку болтов производить специальным ключом 6Р12.0П.40 на станках 6Р12. 6Р12Б и специальным ключом 6Р 13.0П.40 на станках 6P13, 6Р13Б).

Шпиндель представляет собой двухопорный вал. смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется полшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется полшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят и следующем порядке:

Выдвигается гильза шпинделя;

Демонтируется фланец 6;

Снимаются полукольца;

С правой стороны корпуса головки вывертывается резьбовая пробка;

Через отверстие отвертыванием винта 2 расконтривается гайка 1;

Стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника.

После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов При работе о течение часа избыточная внутренней поверхности инструментального конуса не должна превышать 55°С:

Замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

Полукольца устанавливаются на место и закрепляются;

Привертывается фланец 6. Для устранения радиального люфта в 10 мкм полукольца необходимо подшлифовать примерно на 120 мкм.

Для устранения радиального люфта в 10 мкм полукольца необходимо подшлифовать примерно на 120 мкм.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500-700 мкм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по трубке отводится па глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиваем масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 1 (рис. 10), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис. 11) перемещает в осевом направлении главный валик 3 с диском переключения.9.

Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 5 и 7,

Рейки попарно зацепляются с зубчатым колесом 6. Па одной из каждой пары реек крепится вилка переключения При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки и конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 1. заскакивающим в паз звездочки 12.

Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (см. рис. 10) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным’ положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мим и диска с вилками о положение скорости 31,5 об/мин (для станков моделей 6Р12Б и 6Р13Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм. так как диск за счет этого может повернуться до 1 мм.

Коробка подач

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли. Кинематику коробки подач см. на рис. 3.

Получаемые в результате переключения блоков скорости вращения передаются на выходной вал 12 (рис. 12) через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединённую шпонкой с кулачковой муфтой 4 и выходным валом 12.

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта. При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 к имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 15, которая в свою очередь соединена шпонкой с выходным валом 12.

При нажатии кулачковой муфтой 4 па торец втулки 5 и далее на гайку 14 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу 12 и зубчатому колесу 10.

При регулировании предохранительной муфты снимается крышка 2 (рис. 13) и вывертывается пробка 1.

На место пробки вставляется стальной стержень так, чтобы его конец вошел в одно из отверстий на наружной поверхности гайки 18 (см. рис. 12), которая застопоривается. Плоским стержнем через окно крышки повертывается ля зубья зубчатое колесо 17. После регулировки гайка обязательно контрится от самопроизвольного отворачивания стопором 1.

Консоль

Консоль является базовым узлом, объединяющим узлы цепи подач станка В консоли смонтирован ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях-к винтам продольной, поперечной и вертикальной подач, механизм включения быстрого хода, электродвигатель подач. В узел «КОНСОЛЬ» входит также механизм включения поперечных и вертикальных подач.

Зубчатое колесо 8 (рис. 15) получает движение от колоса 10 (см. рис. 12) и передает его на зубчатые колеса 7, 4, 2 и 1 (см. рис. 15). Зубчатое колесо 4 смонтировано на подшипнике и может передавать движение валу только через кулачковую муфту 6, связанную с валом. Далее через пару цилиндрических и пару конических колес движение передается на винт 16.

Далее через пару цилиндрических и пару конических колес движение передается на винт 16.

Зацепление конической пары 12 и 10 отрегулировано компенсаторами 14 и 15 и зафиксировано винтом, входящим в засверловку пальца 13.

Втулка 11 имеет технологическое значение и никогда не демонтируется.

Гайка вертикальных перемещений закреплена а колонке. Колонка установлена точно по винту и зафиксирована штифтами на основании станка.

Зубчатое колесо 2, смонтированное на гильзе, через шпонку и шлицы постоянно вращает шлицевый вал IX цепи продольного хода.

Механизм включения поперечной и вертикальной подач

Механизм включения поперечной и вертикальной подач выполнен в отдельном корпусе и управляет включением и отключением кулачковых муфт поперечной и вертикальной подач и электродвигателя подач.

При движении рукоятки вправо или влево, вверх или вниз связанный с ней барабан 1 (рис. 17) совершает соответствующие движения и своими скосами управляет через рычажную систему включением кулачковых муфт, а через штифты -конечными выключателями мгновенного действия, расположенными ниже механизма и предназначенными для реверса электродвигателя подачи.

Тяга 2 связывает барабан с дублирующей рукояткой. В своей средней части на ней закреплен рычаг, на который действуют кулачки, ограничивающие поперечный ход. В конце тяга имеет рычаг для ограничения вертикальных перемещений. При включениях и выключениях поперечного хода тяга перемещается поступательно, а вертикального хода — поворачивается.

Блокировке, предохраняющая от включения маховички и рукоятки ручных перемещений при включении механической подачи, включает в себя коромысло и штифт 5 (см. рис. 15).

При включении кулачковой муфты рукояткой подачи коромысло 6 при перемещении муфты поворачивается, передвигает штифт, который упирается в дно кулачковой муфты маховичка или рукоятки, и отодвигает их, не давая возможности кулачкам сцепиться.

Если система имеет повышенный люфт, необходимо выпрессовать пробку вала VII, расконтрить гайку 3 (см. рис. 17) и подвернуть винт 4. После проверки люфта необходимо тщательно законтрить гайку 3.

Стол и салазки

Стол и салазки обеспечивают продольные и поперечные перемещения стола.

Ходовой винт 1 (рис. 20) получает вращение через скользящую шпонку гильзы, смонтированную во втулках 5 и 7. Гильза через шлицы получает вращение от кулачковой муфты 6 при сцеплении ее с кулачками втулки 5, жестко связанной с коническим зубчатым колесом 4. Втулка 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола. Кулачковая муфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховичка. Зубчатое колесо 9 (см. рис. 24) подпружинено на случай попадания зуба на зуб. Зацепление с шестерней 9 может быть только в случае расцепления муфты 6 с втулкой 5 (см. рис. 20). люфта необходимо производить до тех пор, пока люфт ходового винта, проверяемый поворотом маховичка продольного хода, окажется не более 4-5° и пока при перемещении стола вручную не произойдет заклинивание винта на каком-либо участке, необходимом для рабочего хода.

После регулировки нужно, затянув гайку 1 (см. рис. 21), зафиксировать валик 2 в установленном положении. Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта, и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100-125 кгс.

Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта, и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100-125 кгс.

Зазор в направляющих стола и салазок выбирается клиньями. Регулирование клипа I стола (рис. 22) производится при ослабленных гайках 2 и 4 подтягиванием винта 3 отверткой. После проверки регулирования ручным перемещением стола гайки надежно затягиваются.

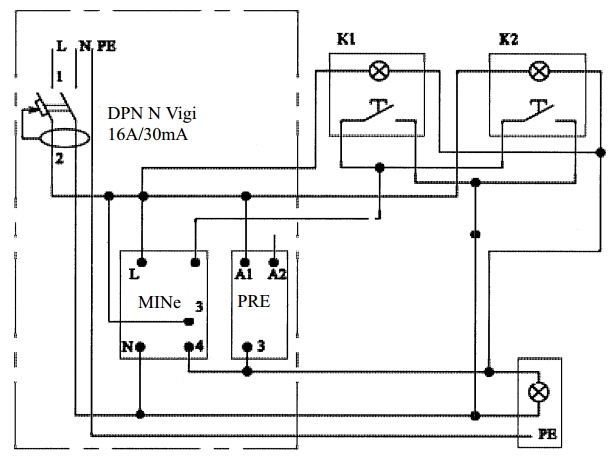

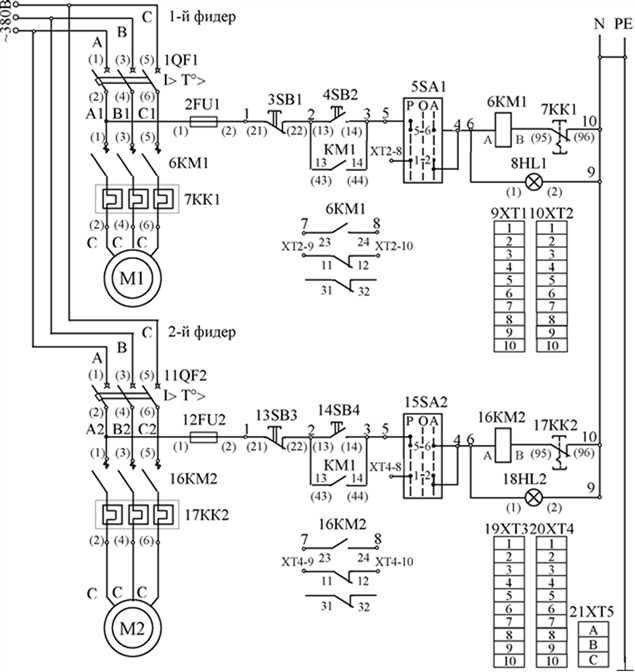

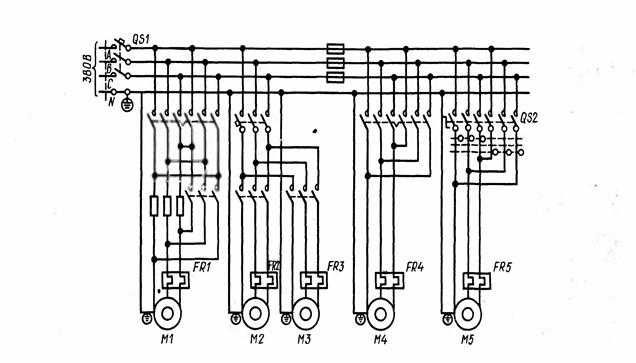

Электрическая схема

Вертикально-Фрезерный станок 6Р12Б

предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Станок 6Р12Б отличается от станка 6Р12 тем, что он является быстроходным и имеют повышенный диапазон чисел оборотов шпинделя и подач стола, а также он оснащен двигателем шпинделя повышенной мощности.

Конструктивные особенности:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение горизонтального шпинделя при остановке электромагнитной муфтой;

- устройство защиты от разлетающейся стружки.

- разнообразные автоматические циклы работы;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

Технологические особенности:

Технические характеристики вертикально-фрезерного станка 6Р12Б

Технические характеристики (основные параметры и размеры согласно ГОСТ 165-65). Ниже приведена таблица содержащая технические характеристика вертикально-фрезерного станка 6Р12Б. Чтобы посмотреть все технические характеристики станка можно в паспорте станка 6Р12Б ссылка на который находится ниже.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности по ГОСТ 8-71 | ||

| Длинна рабочей поверхности стола | ||

| Ширина рабочей поверхности стола | ||

| Число Т-образных пазов | ||

| Наибольшее продольное перемещение стола | ||

| Наибольшее поперечное перемещение стола | ||

| Наибольшее вертикальное перемещение стола | 410 | |

| Наименьшее и наибольшее расстояния от торца шпинделя до стола | мм | |

| Расстояние от оси шпинделя до вертикальных направляющих станины | мм | |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное) | мм | |

| Перемещение стола на один оборот лимба (продольное, поперечное и вертикальное) | мм | |

| Наибольшая масса обрабатываемой детали | кг | |

| Наибольшее осевое перемещение пиноли шпинделя | мм | |

| Перемещение пиноли на один оборот лимба | мм | |

| Перемещение пиноли на одно деление лимба | мм | |

| Наибольший угол поворота шпиндельной головки | град | |

| Цена одного деления поворота шпиндельной головки | град | |

| Мощность привода главного движения | кВт | |

| Частота вращения главного привода | об/мин | |

| Мощность привода подач | кВт | |

| Частота вращения приводов подач | об/мин | |

| Длинна станка | мм | |

| Ширина станка | мм | |

| Высота станка | мм | |

| Вес станка | т |

Внимание! Данные технические характеристики могут отличаться в зависимости от года выпуска станка. Полную величину указанных в характеристиках ходов можно использовать только при отсуствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли.

Полную величину указанных в характеристиках ходов можно использовать только при отсуствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли.

Техническое описание вертикально-фрезерного станка 6Р12Б

Техническое описание вертикально фрезерного станка 6Р12Б содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Назначение и область применения вертикально-фрезерного станка 6Р12Б

- Состав станка

- Устройство и работа станка и его составных частей

- Система смазки станка 6Р12Б

Скачать бесплатно «Техническое описание вертикально-фрезерного станка 6Р12Б» в хорошем качестве можно по ссылке расположенной ниже:

Техническое описание вертикально-фрезерного станка 6Р12Б. Скачать бесплатно

Инструкция по эксплуатации вертикально-сверлильного станка 6Р12Б

Инструкция по эксплуатации вертикально фрезерного станка 6Р12Б содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Указания мер безопастности

- Порядок установки

- Настройка, наладка и режимы работы

- Охлаждение инструмента

- Регулирование

- Схема расположения потшипников

Скачать бесплатно «Инструкция по эксплуатации вертикально-фрезерного станка 6Р12Б» в хорошем качестве можно по ссылке расположенной ниже:

Инструкция по эксплуатации вертикально-фрезерного станка 6Р12Б. Скачать бесплатно

Паспорт вертикально-сверлильного станка 6Р12Б

Паспорт вертикально фрезерного станка 6Р12Б содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Общие сведения

- Основные технические данные и характеристики

- Сведения о ремонте

- Сведения об изменениях в станке

- Комплект поставки

- Гарантия

Скачать бесплатно «Паспорт вертикально-фрезерного станка 6Р12Б» в хорошем качестве можно по ссылке расположенной ниже:

Паспорт вертикально-фрезерного станка 6Р12Б. Скачать бесплатно

Скачать бесплатно

Схема электрическая вертикально-фрезерного станка 6Р12Б

Схема электрическая принципиальная вертикально-фрезерного станка 6Р12Б приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную вертикально-фрезерного станка 6Р12Б со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

«Cхема электрическая принципиальная вертикально-фрезерного станка 6Р12Б». Отличное качество. Скачать.

Руководство по эксплуатации электрооборудования станка 6Р12Б

В настоящем руководстве приведены сведения по эксплуатации электрооборудования вертикально-фрезерного станка 6Р12Б. Оно содержит описание электрооборудования станка 6Р12Б, схему электрическую принципиальную, схему соединений, схему расположения электрооборудования на станке и др.

Скачать «Руководство по эксплуатации электрооборудования вертикально-фрезерного станка 6Р12Б» в хорошем разрешении и качестве можно по ссылке расположенной ниже:

«Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 6Р12Б». Скачать бесплатно.

Скачать бесплатно.

Кинематическая схема вертикально-фрезерного станка 6Р12Б

Кинематическая схема вертикально-фрезерного станка приведена на следующих рисунках:

Скачать кинематическую схему вертикально-фрезерного станка 6Р12Б в отличном разрешении и качестве можно по ссылке расположенной ниже:

«Кинематическая схема вертикально-фрезерного станка 6Р12Б». Отличное качество. Скачать бесплатно.

Посмотреть еще дополнительную информацию по «Станок 6Р12Б» можно по ссылке расположенной ниже:

Изготовлением и проектированием фрезерных станков 6Р12 занимался специализированный «Завод фрезерного оборудования», г. Нижний Новгород. Этот агрегат предназначен для выполнения общего перечня работ, связанных с обработкой изделий из стали, цветных металлов и их сплавов.

Конструктивные особенности станка

Исходя из специфики применения станка 6Р12, производитель при проектировании ориентировался на унификацию компонентов и относительно широкую многофункциональность. Он применяется для комплектации мелкосерийных производственных линий и ремонтных мастерских.

Он применяется для комплектации мелкосерийных производственных линий и ремонтных мастерских.

Конструктивно станок состоит из чугунной станины, на которой установлены все остальные компоненты. Электрическая часть (двигатель, блок управления) находятся в вертикальном коробе. Фрезерная головка имеет поворотный механизм. Для изменения области обработки заготовок рабочий стол может изменять свое положение по горизонтальной и вертикальной оси. Подачи осуществляются за счет электродвигателя.

Конструктивные особенности и характеристики станка 6Р12 указаны в его паспорте и заключаются в следующем:

- наличие копировального устройства. Этот механизм позволяет с высокой точностью и максимально быстро делать обработку деталей по образцу;

- осевое смещение шпиндельной головки. Благодаря этому можно выполнять фрезерование деталей под углом до ±45°;

- устойчивость и достаточно высокая мощность оборудования. Возможна обработка материалов фрезами, изготовленными из быстрорежущей стали.

Возникшие колебания будут минимизированы за счет массы станка, а также распределения компонентов.

Возникшие колебания будут минимизированы за счет массы станка, а также распределения компонентов.

Для уменьшения вероятности налипания стружки на режущий инструмент в конструкции есть блок охлаждения. С помощью электронасоса СОЖ подается в зону обработки, тем самым снижая нагрев поверхности детали и фрезы. Важно лишь правильно подобрать жидкость, параметры которой описаны в документации.

Для повышения точности изготовления пазов рекомендуется использовать дополнительные компоненты. В особенности это касается механизмов для фиксации и изменения положения детали на поверхности рабочего стола.

Технические характеристики

Для ознакомления с эксплуатационными и рабочими характеристиками станка 6Р12 необходимо детально изучить паспорт оборудования. Так как эта модель относится к разряду профессиональной – работник перед выполнением фрезерования должен пройти инструктаж по технике безопасности, детально ознакомиться с принципом работы элементов и узлов.

Масса станка со всем установленным оборудованием составляет 3120 кг. Его размеры не превышают показателей 228*196,5*226,5 см. При сравнении с аналогичными модели можно заметить, что габариты станка больше стандартных. Это нужно учитывать при выборе места установки.

Основные технические характеристики модели 6Р12 подробно указаны в паспорте. Но для выбора правильного режима работы следует знать такие параметры станка:

- габариты рабочего стола – 125*32 см;

- максимально допустимая масса обрабатываемой заготовки – 250 кг;

- ход рабочего стола. В продольном направлении – до 80 см; в поперечном – 25 см;

- максимальное вертикальное смещение поверхности стола – до 42 см;

- номинальная частота вращения шпиндельной головки варьируется от 40 до 2000 об/мин;

- количество скоростей шпинделя – 18;

- пиноль шпинделя может изменять свое положение на 70 мм;

- число подач рабочего стола одинаково для всех направлений (продольных, поперечных и вертикальных) и составляет 22.

Мощность электродвигателя главного привода шпинделя равна 7,5 кВт. Для активации фрикциона быстрого хода рабочего стола вертикально-фрезерный станок 6р12 имеет в конструкции специальные зубчатые колеса, соединенные с валом силовой установки.

Для смазки узлов поворотной головки шпинделя в конструкции модели 6Р12 есть специальная система, которая выполняет эту функцию в полуавтоматическом режиме. Проведение аналогичных профилактических работ со шпиндельной головкой осуществляется вручную, методом шприцевания.

Перед началом работы на станке необходимо изучить паспорт оборудования, его характеристики. В нем представлены технические требования к установке, правила эксплуатации и порядок проведения ремонтно-профилактических работ.

Выбор места установки оборудования определяется согласно его габаритам, массе и характеристикам. При этом необходимо учитывать свободное пространство для рабочего, а также установку заготовки на рабочий стол. В последнем случае нередко применяют специальные подъемные механизмы.

В последнем случае нередко применяют специальные подъемные механизмы.

Дополнительно паспорт содержит следующие рекомендации по эксплуатации вертикально-фрезерного станка 6Р12:

- после распаковки с поверхности станка необходимо убрать защитно-смазочный слой. Для этого используются специальные составы;

- выполнение процедуры смазки узлов и компонентов согласно схеме в паспорте;

- перед началом работ проверяется отсутствие дефектов и правильность настройки оборудования. При этом учитывается, что его фактические эксплуатационные показатели могут отличаться от номинальных вследствие длительной работы;

- после установки фрезы необходимо монтировать защитное ограждение. Оно входит в стандартную комплектацию оборудования;

- по окончании монтажа станок запускается на холостом ходу без установки обрабатываемой детали. Проверяются все режимы работы.

Проведение ремонтных и профилактических работ должно осуществляться согласно ранее составленного графика.

Краткий видеообзор позволит создать впечатления о возможностях станка 6Р12:

6Р12 — Вертикальный фрезерный станок

Фрезерный станок 6Р12

используется для различных фрезерных работ. При использовании соответствующего режущего инструмента на станке можно выполнять сверловочные и расточные работы. Станок имеет вертикальное расположение оси вращения шпинделя.

Станок 6Р12

предназначен для обработки заготовок из сплавов цветных и черных металлов, стали, чугуна, алюминия и др. В качестве режущего инструмента на станке используются различные виды фрез: торцевые, дисковые, фасонные и др. Для сверловочных работ используются сверла, зенкеры, развертки. Механические характеристики станка позволяют использовать инструмент из быстрорежущей стали и твердосплавный.

Вертикально-фрезерный станок 6Р12

применяется на машиностроительных предприятиях в условиях единичного или мелкосерийного производства. Также его можно использовать как универсальное оборудование в ремонтно-механических и инструментальных цехах и участках промышленных компаний.

Максимальное перемещение стола, мм:

продольное: 800

поперечное: 320

вертикальное: 420

Перемещение на одно деление лимба, мм:

продольное: 0,05

поперечное: 0,05

вертикальное: 0,05

Перемещение на один оборот лимба, мм:

продольное: 6

поперечное: 6

вертикальное: 2

Смещение пиноли шпинделя, мм:

на одно деление лимба: 0,05

на один оборот лимба: 4

Перемещение гильзы шпинделя (вертикальное), мм: 70

Максимальный диаметр фрезы при черновой обработке, мм:160

Расстояние от оси шпинделя до направляющих станины, мм: 380

Расстояние от торца шпинделя до рабочей поверхности стола, мм:

максимальное: 450

минимальное: 30

Скорость быстрых перемещений стола, мм/мин:

продольное: 4000

поперечное: 4000

вертикальное: 1330

Число скоростей шпинделя: 18

Минимальная частота вращения шпинделя, об/мин: 31,5

Максимальная частота вращения шпинделя, об/мин: 1600

Число подач стола: 22

Диапазон скоростей подач, мм/мин

продольная: 12,5-1600

поперечная: 12,5-1600

вертикальная: 4,1-530

Угол поворота шпиндельной головки, град: ±45

Мощность привода главного движения, кВт: 7,5

Мощность привода подач, кВт: 3

Максимальная масса обрабатываемой детали, кг: 400

Габариты станка 6Р12, мм

длина: 2280

ширина: 1965

высота: 2265

Масса станка 6Р12, кг: 3250

6Р12 — Станок вертикальный консольно-фрезерный с копировальным устройством

Технические характеристики:

Станки модели 6р12 предназначены для сверления, фрезерования и растачивания заготовок любой формы из различных материалов – стали, чугуна, цветных металлов, а также их сплавов.

Рабочая поверхность стола, мм 1250х320

Перемещение стола, мм, наибольшее

продольное 800

поперечное 320

вертикальное 420

на одно деление лимба (продольное, поперечное, вертикальное), мм 0,05

на один оборот лимба

продольное и поперечное 6

вертикальное 2

Перемещение пиноли шпинделя на одно деление / оборот лимба, мм 0,05 / 4

Перемещение гильзы шпинделя (вертикальное) 70

Диаметр фрез при черновой обработке, мм, наибольший 160

Расстояние, мм

от торца вертикального (оси горизонтального) шпинделя до рабочей поверхности стола, мм 30-450

от оси шпинделя до направляющих станины 380

Скорость быстрого перемещения стола, мм/мин

продольного и поперечного 4000

вертикального 1330

Количество скоростей шпинделя 18

Частота вращения горизонтального или вертикального шпинделя, мин-1 31,5-1600

Количество подач стола 22

продольная и поперечная 12,5-1600

вертикальная 4,1-530

Угол поворота шпиндельной головки, град 45

привода главного движения 7,5

привода подач 3

Масса обрабатываемой детали (вместе с приспособлением), кг 400

Габаритные размеры, мм

длина 2280

ширина 1965

высота 2265

Изготовлением и проектированием фрезерных станков 6Р12 занимался специализированный «Завод фрезерного оборудования», г. Нижний Новгород. Этот агрегат предназначен для выполнения общего перечня работ, связанных с обработкой изделий из стали, цветных металлов и их сплавов.

Нижний Новгород. Этот агрегат предназначен для выполнения общего перечня работ, связанных с обработкой изделий из стали, цветных металлов и их сплавов.

Конструктивные особенности станка

Исходя из специфики применения станка 6Р12, производитель при проектировании ориентировался на унификацию компонентов и относительно широкую многофункциональность. Он применяется для комплектации мелкосерийных производственных линий и ремонтных мастерских.

Конструктивно станок состоит из чугунной станины, на которой установлены все остальные компоненты. Электрическая часть (двигатель, блок управления) находятся в вертикальном коробе. Фрезерная головка имеет поворотный механизм. Для изменения области обработки заготовок рабочий стол может изменять свое положение по горизонтальной и вертикальной оси. Подачи осуществляются за счет электродвигателя.

Конструктивные особенности и характеристики станка 6Р12 указаны в его паспорте и заключаются в следующем:

- наличие копировального устройства.

Этот механизм позволяет с высокой точностью и максимально быстро делать обработку деталей по образцу;

Этот механизм позволяет с высокой точностью и максимально быстро делать обработку деталей по образцу; - осевое смещение шпиндельной головки. Благодаря этому можно выполнять фрезерование деталей под углом до ±45°;

- устойчивость и достаточно высокая мощность оборудования. Возможна обработка материалов фрезами, изготовленными из быстрорежущей стали. Возникшие колебания будут минимизированы за счет массы станка, а также распределения компонентов.

Для уменьшения вероятности налипания стружки на режущий инструмент в конструкции есть блок охлаждения. С помощью электронасоса СОЖ подается в зону обработки, тем самым снижая нагрев поверхности детали и фрезы. Важно лишь правильно подобрать жидкость, параметры которой описаны в документации.

Для повышения точности изготовления пазов рекомендуется использовать дополнительные компоненты. В особенности это касается механизмов для фиксации и изменения положения детали на поверхности рабочего стола.

Технические характеристики

Для ознакомления с эксплуатационными и рабочими характеристиками станка 6Р12 необходимо детально изучить паспорт оборудования. Так как эта модель относится к разряду профессиональной – работник перед выполнением фрезерования должен пройти инструктаж по технике безопасности, детально ознакомиться с принципом работы элементов и узлов.

Так как эта модель относится к разряду профессиональной – работник перед выполнением фрезерования должен пройти инструктаж по технике безопасности, детально ознакомиться с принципом работы элементов и узлов.

Масса станка со всем установленным оборудованием составляет 3120 кг. Его размеры не превышают показателей 228*196,5*226,5 см. При сравнении с аналогичными модели можно заметить, что габариты станка больше стандартных. Это нужно учитывать при выборе места установки.

Основные технические характеристики модели 6Р12 подробно указаны в паспорте. Но для выбора правильного режима работы следует знать такие параметры станка:

- габариты рабочего стола – 125*32 см;

- максимально допустимая масса обрабатываемой заготовки – 250 кг;

- ход рабочего стола. В продольном направлении – до 80 см; в поперечном – 25 см;

- максимальное вертикальное смещение поверхности стола – до 42 см;

- номинальная частота вращения шпиндельной головки варьируется от 40 до 2000 об/мин;

- количество скоростей шпинделя – 18;

- пиноль шпинделя может изменять свое положение на 70 мм;

- число подач рабочего стола одинаково для всех направлений (продольных, поперечных и вертикальных) и составляет 22.

Мощность электродвигателя главного привода шпинделя равна 7,5 кВт. Для активации фрикциона быстрого хода рабочего стола вертикально-фрезерный станок 6р12 имеет в конструкции специальные зубчатые колеса, соединенные с валом силовой установки.

Для смазки узлов поворотной головки шпинделя в конструкции модели 6Р12 есть специальная система, которая выполняет эту функцию в полуавтоматическом режиме. Проведение аналогичных профилактических работ со шпиндельной головкой осуществляется вручную, методом шприцевания.

Электрическая схема станка

Перед началом работы на станке необходимо изучить паспорт оборудования, его характеристики. В нем представлены технические требования к установке, правила эксплуатации и порядок проведения ремонтно-профилактических работ.

Выбор места установки оборудования определяется согласно его габаритам, массе и характеристикам. При этом необходимо учитывать свободное пространство для рабочего, а также установку заготовки на рабочий стол. В последнем случае нередко применяют специальные подъемные механизмы.

В последнем случае нередко применяют специальные подъемные механизмы.

Дополнительно паспорт содержит следующие рекомендации по эксплуатации вертикально-фрезерного станка 6Р12:

- после распаковки с поверхности станка необходимо убрать защитно-смазочный слой. Для этого используются специальные составы;

- выполнение процедуры смазки узлов и компонентов согласно схеме в паспорте;

- перед началом работ проверяется отсутствие дефектов и правильность настройки оборудования. При этом учитывается, что его фактические эксплуатационные показатели могут отличаться от номинальных вследствие длительной работы;

- после установки фрезы необходимо монтировать защитное ограждение. Оно входит в стандартную комплектацию оборудования;

- по окончании монтажа станок запускается на холостом ходу без установки обрабатываемой детали. Проверяются все режимы работы.

Проведение ремонтных и профилактических работ должно осуществляться согласно ранее составленного графика.

Краткий видеообзор позволит создать впечатления о возможностях станка 6Р12:

Описание станка

На станке вертикально-фрезерном 6Р12

можно выполнять различные фрезерные, расточные, а так же сверлильные операции по обработке заготовок разной формы и с любыми габаритами, из цветных металлов, стали, чугуна и прочих сплавов.

Шпиндельная головка станка снабжена дополнительным механизмом перемещения гильзы шпинделя по оси, данный механизм позволяет проводить обработку отверстий с наклоном оси под 45° к поверхности стола.

За счет мощных приводов и относительной жесткости станка на нем можно применять фрезы из специальной быстрорежущей стали и другой инструмент из прочных и сверхпрочных синтетических материалов.

Особенности конструкции станка

Механическое закрепление инструмента в шпинделе;

установлен механизм, пропорционально замедляющий подачу;

установлен механизм, который позволяет регулировать зазор в винтовой паре продольной подачи;

установлена муфта, защищающая привод подачи от нежелательных перегрузок;

при остановке эл. магнитной муфты, происходит торможение горизонтального шпинделя;

магнитной муфты, происходит торможение горизонтального шпинделя;

станок снабжен системой защиты от стружки.

Из технологических особенностей станка 6Р12 можно выделить надежность и долговечность конструкции, мощность приводов, широкий диапазон подач и частот вращения, а так же большой выбор автоматических циклов работы.

Скачать паспорт на вертикально-фрезерный станок 6Р12

Вертикально-Фрезерный станок 6Р12

предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Технологические особенности:

Технические характеристики вертикально-фрезерного станка 6Р12

Технические характеристики (основные параметры и размеры согласно ГОСТ 165-65). Ниже приведена таблица содержащая технические характеристика вертикально-фрезерного станка 6Р12. Чтобы посмотреть все технические характеристики станка можно в паспорте станка 6Р12 ссылка на который находится ниже.

Внимание! Данные технические характеристики могут отличаться в зависимости от года выпуска станка. Полную величину указанных в характеристиках ходов можно использовать только при отсуствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли.

Техническое описание вертикально-фрезерного станка 6Р12

Техническое описание вертикально фрезерного станка 6Р12 содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Назначение и область применения вертикально-фрезерного станка 6Р12

- Состав станка

- Устройство и работа станка и его составных частей

- Система смазки станка 6Р12

Скачать бесплатно «Техническое описание вертикально-фрезерного станка 6Р12» в хорошем качестве можно по ссылке расположенной ниже:

Инструкция по эксплуатации вертикально-сверлильного станка 6Р12

Инструкция по эксплуатации вертикально фрезерного станка 6Р12 содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Указания мер безопастности

- Порядок установки

- Настройка, наладка и режимы работы

- Охлаждение инструмента

- Регулирование

- Схема расположения потшипников

Скачать бесплатно «Инструкция по эксплуатации вертикально-фрезерного станка 6Р12» в хорошем качестве можно по ссылке расположенной ниже:

Паспорт вертикально-сверлильного станка 6Р12

Паспорт вертикально фрезерного станка 6Р12 содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта с отсуствующими некоторыми главами.

- Общие сведения

- Основные технические данные и характеристики

- Сведения о ремонте

- Сведения об изменениях в станке

- Комплект поставки

- Гарантия

Скачать бесплатно «Паспорт вертикально-фрезерного станка 6Р12» в хорошем качестве можно по ссылке расположенной ниже:

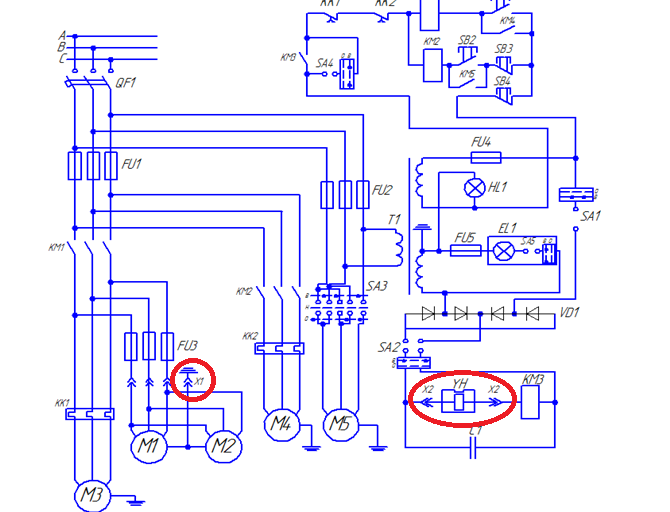

Схема электрическая вертикально-фрезерного станка 6Р12

Схема электрическая принципиальная вертикально-фрезерного станка 6Р12 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную вертикально-фрезерного станка 6Р12 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Руководство по эксплуатации электрооборудования станка 6Р12

В настоящем руководстве приведены сведения по эксплуатации электрооборудования вертикально-фрезерного станка 6Р12. Оно содержит описание электрооборудования станка 6Р12, схему электрическую принципиальную, схему соединений, схему расположения электрооборудования на станке и др.

Оно содержит описание электрооборудования станка 6Р12, схему электрическую принципиальную, схему соединений, схему расположения электрооборудования на станке и др.

Скачать «Руководство по эксплуатации электрооборудования вертикально-фрезерного станка 6Р12» в хорошем разрешении и качестве можно по ссылке расположенной ниже:

Кинематическая схема вертикально-фрезерного станка 6Р12

Кинематическая схема вертикально-фрезерного станка приведена на следующих рисунках:

Скачать кинематическую схему вертикально-фрезерного станка 6Р12 в отличном разрешении и качестве можно по ссылке расположенной ниже:

Посмотреть еще дополнительную информацию по «Станок 6Р12» можно по ссылке расположенной ниже:

Вертикальные консольно — фрезерные станки 6Р12, 6Р12Б, 6Р13, 6Р13Б

Вертикальные консольно — фрезерные станки 6Р12, 6Р12Б, 6Р13, 6Р13Б

- Подробности

- Категория: Фрезерные станки

Вертикальные консольно-фрезерные станки общего назначения 6Р12, 6Р12Б, 6Р13, 6Р13Б.

Станки сходны между собой по конструкции, широко унифицированы и являются дальнейшим усовершенствованием аналогичных станков серии М.

Станок 6Р12 отличается от станка 6P13 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

Быстроходные станки 6Р12Б и 6Р13Б имеют, в отличие от станков 6Р12 и 6Р13, повышенный диапазон чисел оборотов шпинделя и подач стола к повышенную мощность двигателя главного движения.

Скачать документацию

Кинематическая схема

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Графики чисел оборотов шпинделя станка, поясняющие структуру механизма, главного движения, приведены на рис. 4 и 5.

4 и 5.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее, при включении соответствующей кулачковой муфты, к винтам продольного, поперечного н вертикального перемещения.Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

Графики, поясняющие структуру механизма подач станка, приведены на рис. 6 и 7. Вертикальные подачи в 3 раза меньше продольных и поперечных.

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и зафиксирована штифтами.

Поворотная головка

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в Т-образный паз фланца станины (затяжку болтов производить специальным ключом 6Р12.0П.40 на станках 6Р12. 6Р12Б и специальным ключом 6Р 13.0П.40 на станках 6P13, 6Р13Б).

Шпиндель представляет собой двухопорный вал. смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется полшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят и следующем порядке:

— выдвигается гильза шпинделя;

— демонтируется фланец 6;

— снимаются полукольца;

— с правой стороны корпуса головки вывертывается резьбовая пробка;

— через отверстие отвертыванием винта 2 расконтривается гайка 1;

— стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника.

Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника.

После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов При работе о течение часа избыточная внутренней поверхности инструментального конуса не должна превышать 55°С:

— замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

— полукольца устанавливаются на место и закрепляются;

— привертывается фланец 6. Для устранения радиального люфта в 10 мкм полукольца необходимо подшлифовать примерно на 120 мкм.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500—700 мкм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по трубке отводится па глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиваем масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 1 (рис. 10), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис. 11) перемещает в осевом направлении главный валик 3 с диском переключения .9.

Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 5 и 7,

Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 5 и 7,

Рейки попарно зацепляются с зубчатым колесом 6. Па одной из каждой пары реек крепится вилка переключения При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки и конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 1. заскакивающим в паз звездочки 12.

Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (см. рис. 10) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным’ положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мим и диска с вилками о положение скорости 31,5 об/мин (для станков моделей 6Р12Б и 6Р13Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм. так как диск за счет этого может повернуться до 1 мм.

Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мим и диска с вилками о положение скорости 31,5 об/мин (для станков моделей 6Р12Б и 6Р13Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм. так как диск за счет этого может повернуться до 1 мм.

Коробка подач

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли. Кинематику коробки подач см. на рис. 3.

Получаемые в результате переключения блоков скорости вращения передаются на выходной вал 12 (рис. 12) через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединённую шпонкой с кулачковой муфтой 4 и выходным валом 12.

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта. При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 к имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 к имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 15, которая в свою очередь соединена шпонкой с выходным валом 12.

При нажатии кулачковой муфтой 4 па торец втулки 5 и далее на гайку 14 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу 12 и зубчатому колесу 10.

При регулировании предохранительной муфты снимается крышка 2 (рис. 13) и вывертывается пробка 1.

На место пробки вставляется стальной стержень так, чтобы его конец вошел в одно из отверстий на наружной поверхности гайки 18 (см. рис. 12), которая застопоривается. Плоским стержнем через окно крышки повертывается ля зубья зубчатое колесо 17. После регулировки гайка обязательно контрится от самопроизвольного отворачивания стопором 1.

рис. 12), которая застопоривается. Плоским стержнем через окно крышки повертывается ля зубья зубчатое колесо 17. После регулировки гайка обязательно контрится от самопроизвольного отворачивания стопором 1.

Консоль

Консоль является базовым узлом, объединяющим узлы цепи подач станка В консоли смонтирован ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях—к винтам продольной, поперечной и вертикальной подач, механизм включения быстрого хода, электродвигатель подач. В узел «КОНСОЛЬ» входит также механизм включения поперечных и вертикальных подач.

Зубчатое колесо 8 (рис. 15) получает движение от колоса 10 (см. рис. 12) и передает его на зубчатые колеса 7, 4, 2 и 1 (см. рис. 15). Зубчатое колесо 4 смонтировано на подшипнике и может передавать движение валу только через кулачковую муфту 6, связанную с валом. Далее через пару цилиндрических и пару конических колес движение передается на винт 16.

Зацепление конической пары 12 и 10 отрегулировано компенсаторами 14 и 15 и зафиксировано винтом, входящим в засверловку пальца 13.

Втулка 11 имеет технологическое значение и никогда не демонтируется.

Гайка вертикальных перемещений закреплена а колонке. Колонка установлена точно по винту и зафиксирована штифтами на основании станка.

Зубчатое колесо 2, смонтированное на гильзе, через шпонку и шлицы постоянно вращает шлицевый вал IX цепи продольного хода.

Механизм включения поперечной и вертикальной подач

Механизм включения поперечной и вертикальной подач выполнен в отдельном корпусе и управляет включением и отключением кулачковых муфт поперечной и вертикальной подач и электродвигателя подач.

При движении рукоятки вправо или влево, вверх или вниз связанный с ней барабан 1 (рис. 17) совершает соответствующие движения и своими скосами управляет через рычажную систему включением кулачковых муфт, а через штифты —конечными выключателями мгновенного действия, расположенными ниже механизма и предназначенными для реверса электродвигателя подачи.

Тяга 2 связывает барабан с дублирующей рукояткой. В своей средней части на ней закреплен рычаг, на который действуют кулачки, ограничивающие поперечный ход. В конце тяга имеет рычаг для ограничения вертикальных перемещений. При включениях и выключениях поперечного хода тяга перемещается поступательно, а вертикального хода — поворачивается.

Блокировке, предохраняющая от включения маховички и рукоятки ручных перемещений при включении механической подачи, включает в себя коромысло и штифт 5 (см. рис. 15).

При включении кулачковой муфты рукояткой подачи коромысло 6 при перемещении муфты поворачивается, передвигает штифт, который упирается в дно кулачковой муфты маховичка или рукоятки, и отодвигает их, не давая возможности кулачкам сцепиться.

Если система имеет повышенный люфт, необходимо выпрессовать пробку вала VII, расконтрить гайку 3 (см. рис. 17) и подвернуть винт 4. После проверки люфта необходимо тщательно законтрить гайку 3.

Стол и салазки

Стол и салазки обеспечивают продольные и поперечные перемещения стола.

Ходовой винт 1 (рис. 20) получает вращение через скользящую шпонку гильзы, смонтированную во втулках 5 и 7. Гильза через шлицы получает вращение от кулачковой муфты 6 при сцеплении ее с кулачками втулки 5, жестко связанной с коническим зубчатым колесом 4. Втулка 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола. Кулачковая муфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховичка. Зубчатое колесо 9 (см. рис. 24) подпружинено на случай попадания зуба на зуб. Зацепление с шестерней 9 может быть только в случае расцепления муфты 6 с втулкой 5 (см. рис. 20). люфта необходимо производить до тех пор, пока люфт ходового винта, проверяемый поворотом маховичка продольного хода, окажется не более 4—5° и пока при перемещении стола вручную не произойдет заклинивание винта на каком-либо участке, необходимом для рабочего хода.

После регулировки нужно, затянув гайку 1 (см. рис. 21), зафиксировать валик 2 в установленном положении. Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта, и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100—125 кгс.

Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта, и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100—125 кгс.

Зазор в направляющих стола и салазок выбирается клиньями. Регулирование клипа I стола (рис. 22) производится при ослабленных гайках 2 и 4 подтягиванием винта 3 отверткой. После проверки регулирования ручным перемещением стола гайки надежно затягиваются.

Электрическая схема

Скачать документацию

описание, технические характеристики и область применения

Вертикально-фрезерный станок 6Р12 обладает высокими техническими и эксплуатационными показателями. На данном оборудовании производится обработка различных заготовок из стали, чугуна, цветных сплавов. Агрегат одинаково эффективно работает с деталями простой и сложной конфигурации. Основная операция преимущественно ведется торцовыми и концевыми фрезами. Рассмотрим особенности устройства и эксплуатации этой техники.

На данном оборудовании производится обработка различных заготовок из стали, чугуна, цветных сплавов. Агрегат одинаково эффективно работает с деталями простой и сложной конфигурации. Основная операция преимущественно ведется торцовыми и концевыми фрезами. Рассмотрим особенности устройства и эксплуатации этой техники.

Устройство

Вертикально-фрезерный станок 6Р12 оснащен вертикальным пинольным шпинделем, рабочей поверхностью в виде передвижного по горизонтали стола. Он зафиксирован на консоли, перемещающейся по вертикали благодаря специальным направляющим элементам. На рассматриваемом оборудовании предусмотрено элементарное числовое программное управление и копировальное приспособление, позволяющее работать с криволинейными деталями.

Поворотная головка шпинделя имеет узел осевого механического передвижения гильзы. Такая особенность дает возможность обслуживать отверстия с осями, размещенные по отношению к поверхности стола под диаметрально противоположными углами в 45 градусов.

Принцип работы вертикально-фрезерного станка 6Р12

Криволинейные заготовки на рассматриваемом оборудовании обрабатывают по копирам. Очертание фрезеруемых поверхностей анализируется датчиком электроконтактного типа с подвижным наконечником. Благодаря жесткой конструкции станка на нем можно эксплуатировать фрезы из быстрорежущих сталей, а также синтетические аналоги твердой и сверхтвердой категории.

Вертикальный консольно-фрезерный станок 6Р12 соответствует классу точности «Н», применяется в единичном и серийном производстве. Во всех случаях приспособление демонстрирует высокий показатель выполнения фрезерных и сопутствующих манипуляций.

Технические характеристики вертикально-фрезерного станка 6Р12

Ниже приведены основные параметры рассматриваемого оборудования:

- Габаритные размеры – 2280/1965/2265 мм.

- Вес – 3,2 т.

- Размеры рабочего стола – 1250/320 мм.

- Предельный вес обрабатываемой детали – 250 кг.

- Ход основной поверхности поперечно/продольно – до 800/250 мм.

- Вертикальное смещение основы – до 420 мм.

- Скорость вращения головки шпинделя – 40-2000 оборотов в минуту.

- Число скоростей – 18.

- Диапазон изменения положения пиноли – 70 мм.

- Число подач – 22.

- Мощность электромотора – 7500 Вт.

Большинство характеристик вертикально-фрезерного станка 6Р12 перешло к его аналогам и последующим моделям. Среди самых популярных модификаций агрегата:

- Версия 6Р13Ф3 (с многофункциональным комплексом ЧПУ).

- Широкоуниверсальная модель 6Р13.

- Варианты 6Т12 и 6Т12-1.

- Зарубежные аналоги (FV401, X5032, ВМ127М, 6Д12).

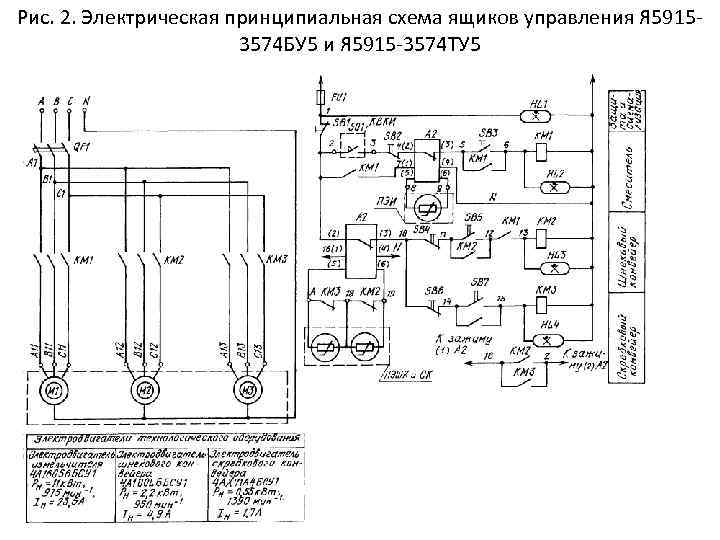

Электросхема

Вертикально-фрезерный станок 6Р12 оборудован электродвигателем силой 7,5 кВт и мотором подачи на 2,2 кВт. Электрическая схема приспособления дает возможность оператору выбрать одну из трех рабочих позиций:

- Автоматический режим (стол перемещается в продольном направлении).

- Управление посредством рукояток и кнопок.

- Функцию круглого стола.

Чтобы упростить переключение подающих скоростей и вращение шпинделя, агрегат оснастили прибором импульсного пуска силовой установки. При использовании кнопок и рычагов схема функционирует за счет замыкания контактов соответствующих клавиш.

Особенности

Шпиндель станка активируется и останавливается кнопками «Пуск» и «Стоп». Вторая клавиша также стопорит двигатель подачи. Перевод оборудования в режим ускоренного хода осуществляется посредством отдельной кнопки.

Если выбрана одна из рабочих передач, оператор не сможет активировать другую скорость, схема будет просто блокировать такую попытку. Двигатель, вращающий шпиндельный элемент, тормозится по электродинамическому принципу. Электросхема также содержит специальное реле, предохраняющее от пробоя выпрямителей, который может возникнуть при отключении мотора.

Автоматический режим рассматриваемого оборудования предусматривает следующую работу схемы:

- Активный подвод.

- Рабочая подача.

- Быстрое отведение.

Если используется опция «круглый стол», работник не может активировать другие подачи, поскольку они находятся под блокировкой. Функционирует режим при помощи двигателя подач, имеется возможность подключения быстрого хода.

Подготовка к эксплуатации

Перед началом использования вертикально-фрезерного станка 6Р12 следует внимательно изучить паспорт и характеристики прибора. В руководстве представлены технические требования к монтажу, правила использования, способы обслуживания, меры безопасности.

Выбирать место для монтажа оборудования необходимо с учетом его габаритов, массы и параметров. Также следует обратить внимание на наличие свободного пространства для оператора и обрабатываемых заготовок. Тяжелые детали обычно помещают при помощи специальных подъемников.

Рекомендации:

- После распаковки необходимо очистить поверхность оборудования от защитного состава, используя специальные составы.

- Производят смазку агрегатов и элементов, указанных в паспорте.

- Перед эксплуатацией проверяют агрегат на отсутствие дефектов и правильность настройки основных узлов. Стоит учитывать, что фактические параметры могут отличаться от номинальных показателей по причине длительной работы.

- После закрепления фрезы монтируют защитное ограждение. Этот элемент входит в комплект поставки.

- После сборки всех компонентов станок запускают на холостых оборотах, проверяют все рабочие режимы.

Ремонт и обслуживание

Большинство некритических неполадок станка 6Р12 вполне реально устранить самостоятельно, без вызова специалиста:

- Силовой агрегат во время работы сильно греется и гудит. Такая неприятность может возникать по причине межфазного короткого замыкания или нарушения целостности цепи между витками обмотки мотора. Если после починки катушки неисправность не исчезла, требуется замена двигателя.

- Стучит подшипник. Здесь все просто – неисправную деталь меняют на новый элемент.

- Если во время старта мотор гудит и не вращается, необходимо проверить фазы на наличие напряжения. Исправить ситуацию поможет замена плавких вставок.

Остальные неисправности требуют участия наладчика или профильного специалиста.

Фото фрезерный станок. 6Р12 станок консольно-фрезерный вертикальный общего назначения Паспорт, руководство, схемы, описание, характеристики

ГлавнаяРазноеФото фрезерный станок

Фрезерные станки. Фото, Паспорта, РЭ. Оборудование единичного производства

6А12П — станок консольно-фрезерный с программным управлением. 6А12Р — станок консольно-фрезерный. Паспортhttp://www.chipmaker…iles/file/8314/

____________________________________________________________________________

6А73П Фрезерhttp://www.chipmaker…iles/file/6622/___________________________________________________________________________

6А75ВФ1 — станок инструментальный широкоуниверсальный фрезерный класса точности В с цифровой индикацией, г. Одесса. Паспорт, Руководство по эксплуатации 6А75ВФ1.00.000 РЭ /на 153 страницах/ г. Одесса, 1977 год http://www.chipmaker…iles/file/5620/

Одесса. Паспорт, Руководство по эксплуатации 6А75ВФ1.00.000 РЭ /на 153 страницах/ г. Одесса, 1977 год http://www.chipmaker…iles/file/5620/

___________________________________________________________________________

6Б75В, станок фрезерный инструментальный, Одесса. Инструкция по эксплуатации и материалы по быстроизнашивающимся частям. http://www.chipmaker…iles/file/3452/6Б75В. Электросхема фрезерного станка http://www.chipmaker…les/file/10772/6Б75В, станок фрезерный инструментальный, Одесса, 1977г. Инструкция по эксплуатации и материалы по быстроизнашивающимся частям. http://www.chipmaker…iles/file/9687/___________________________________________________________________________

6В11, 6В11Р — вертикальные консольно-фрезерные станки. Паспортhttp://www.chipmaker…iles/file/8220/

______________________________________________________________________________