Абразивно отрезные станки: Абразивно-отрезные станки по металлу — купить станочное оборудование в Москве и других городах России по низкой цене

Содержание

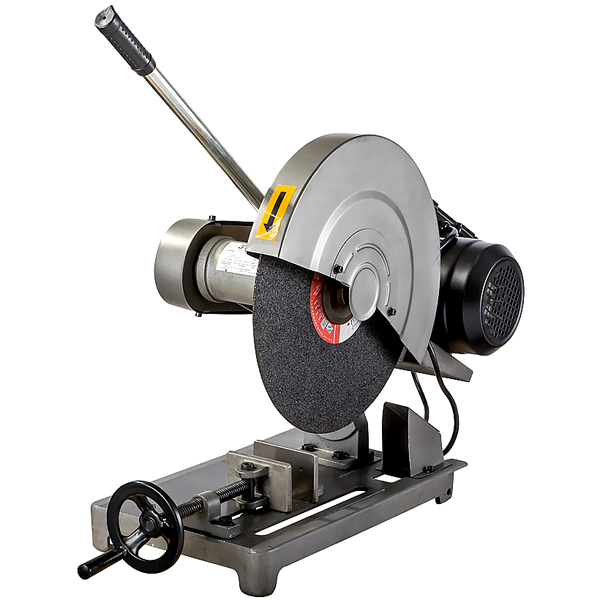

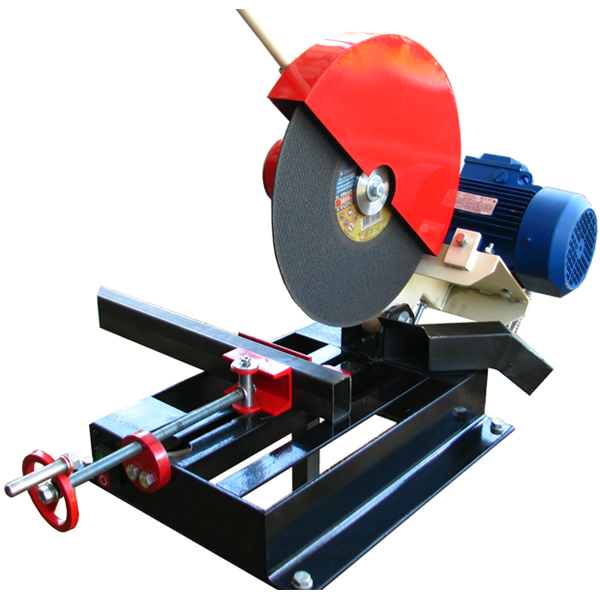

Абразивно-отрезной станок 82АС40 — Rostanex

Перейти к навигацииПерейти к содержимому

Производитель: Страна: Цена: по запросу

[Абразивно-отрезной станок [d заг. 50 мм]]

Уточнить ценуСравнить

Артикул: 6f5e6c15101e

Категории: Абразивно отрезные станки, Металлорежущие станки и оборудование

- Описание

- Характеристики

- Комплектация

- Видео

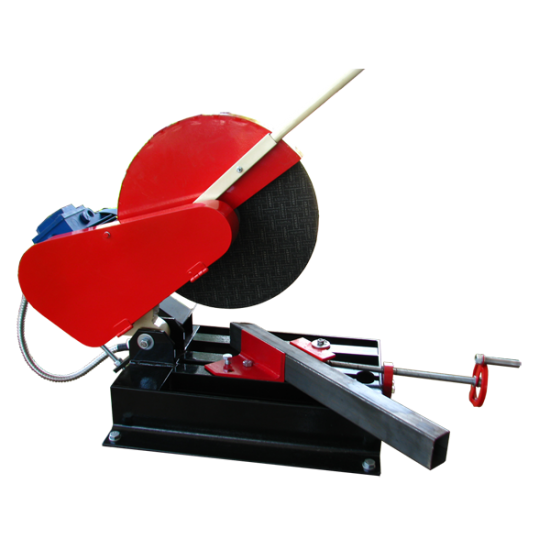

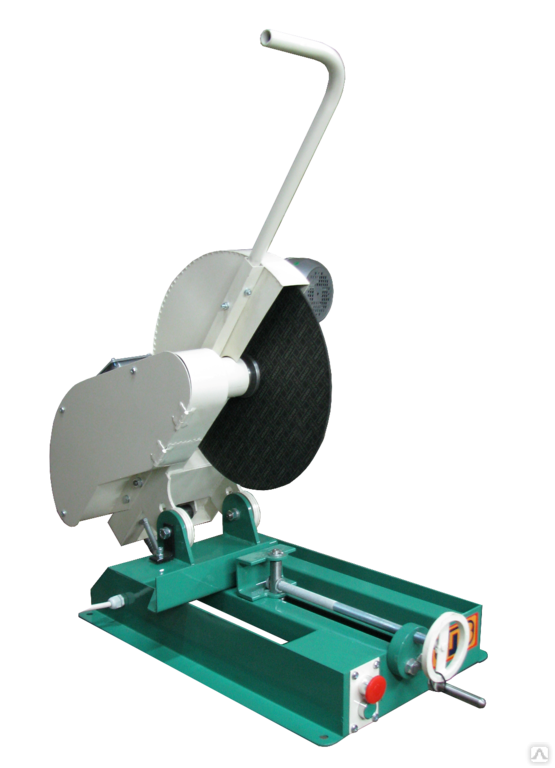

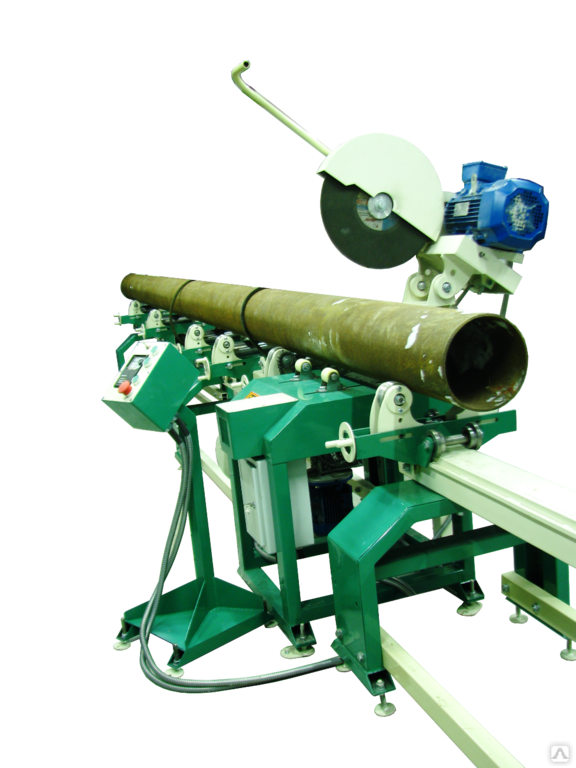

Предназначен для резания металлопроката, заготовок из металла различных форм: трубы, прутка, уголка, швеллера, двутавра и других профилей. Резание заготовок под углами производится в специальных тисках. Абразивно-отрезной маятниковый станок 82АС40 предназначен для резания под углами от 0° до 45°. Высокая окружная скорость вращения круга в сочетании с повышенной мощностью привода способствуют максимальной эффективности и малому износу круга. В целях повышения надежности и долговечности пилы в ее конструкции реализованы решения, обеспечивающие гашение автоколебаний при высоких скоростях резания. Применение сбалансированного маятника уменьшает утомляемость работников в связи со снижением физического усилия при резании, что позволяет повысить производительность труда. Станок имеет жесткую конструкцию, устойчив к вибрации. Все вращающиеся части защищены кожухами, которые обеспечивают безопасность оператора и отводят пылеобразные и абразивные отходы. Для удобства обслуживания станка кожухи закрепляются на станине шарнирно. Тиски можно плавно регулировать в продольном и угловом направлении относительно абразивного круга. Органы управления пилой и удобно расположены. Предусмотрена двойная защита электродвигателя от перегрузок с использованием теплового реле и магнитного пускателя.

В целях повышения надежности и долговечности пилы в ее конструкции реализованы решения, обеспечивающие гашение автоколебаний при высоких скоростях резания. Применение сбалансированного маятника уменьшает утомляемость работников в связи со снижением физического усилия при резании, что позволяет повысить производительность труда. Станок имеет жесткую конструкцию, устойчив к вибрации. Все вращающиеся части защищены кожухами, которые обеспечивают безопасность оператора и отводят пылеобразные и абразивные отходы. Для удобства обслуживания станка кожухи закрепляются на станине шарнирно. Тиски можно плавно регулировать в продольном и угловом направлении относительно абразивного круга. Органы управления пилой и удобно расположены. Предусмотрена двойная защита электродвигателя от перегрузок с использованием теплового реле и магнитного пускателя.

| Технические характеристики: | |||||||||

| Диаметр круга, трубы круглого сечения под углом поворота тисков 0° | 120 мм | ||||||||

| Диаметр круга, трубы круглого сечения под углом поворота тисков 45° | 100 мм | ||||||||

| Размеры равнополочного уголка под углом поворота тисков 0° | 140×140 мм | ||||||||

| Размеры равнополочного уголка под углом поворота тисков 45° | 120×120 мм | ||||||||

| Размеры швеллера под углом поворота тисков 0° | N 14 | ||||||||

| Размеры швеллера под углом поворота тисков 45° | N 12 | ||||||||

| Сторона трубы квадратного сечения под углом поворота тисков 0° | 110 мм | ||||||||

| Сторона трубы квадратного сечения под углом поворота тисков 45° | 100 мм | ||||||||

| Угол поворота тисков | 0…45° | ||||||||

| Скорость резания | 59,7 м/с | ||||||||

| Размеры абразивного отрезного круга по ГОСТ 21963–82 | 400x4x32 мм | ||||||||

| Число оборотов вала | 2850 об. /мин /мин | ||||||||

| Мощность главного привода | 5,5 кВт | ||||||||

| Напряжение сети | 380 В | ||||||||

| Габаритные размеры | 1160x700x1300 мм | ||||||||

| Масса | 155 кг | ||||||||

Slabe Machine — Что такое абразивная обработка?

Большинство деталей, используемых в аэрокосмической и медицинской промышленности, представляют собой сложные сплавы и имеют очень жесткие допуски, поэтому размеры, формы и формы детали должны быть наилучшими для безупречной функциональности сборки. Для достижения всего этого используются самые современные станки с ЧПУ, и часто необходимы абразивные станки с ЧПУ, чтобы выдерживать самые жесткие допуски.

Абразивная обработка – это процесс удаления материала с использованием таких абразивов, как оксид алюминия, карбид кремния, смоляная связка и многие другие абразивы, натуральные или синтетические. Процесс включает в себя постепенное удаление материала с заготовки с дополнительным включением оборудования высокого давления. Обычными абразивными процессами являются шлифование, хонингование, шлифование, полировка, полировка, притирка, абразивная гидроабразивная обработка, пескоструйная и стеклоструйная обработка.

Обычными абразивными процессами являются шлифование, хонингование, шлифование, полировка, полировка, притирка, абразивная гидроабразивная обработка, пескоструйная и стеклоструйная обработка.

Для чего используются абразивные станки?

Станки с ЧПУ имеют свои собственные ограничения постоянного соблюдения жестких допусков, и при производстве больших объемов иногда проще добавить припуск на детали, где требуются жесткие допуски, и закончить все другие размеры с использованием внешнего процесса, и это уменьшит станок с ЧПУ. время и частая смена расходных инструментов и оптимизация процесса, поэтому во многих случаях, когда требуется хорошее качество поверхности и / или жесткие допуски, такие как плоскостность, круглость и т. д., применяется процесс абразивной обработки.

Как выглядит процесс абразивной обработки?

Традиционный / традиционный процесс обработки с ЧПУ включает резку металла с использованием станков, которые точат и / или фрезеруют заготовки, что приводит к процессу удаления большого количества стружки — во многих случаях этот процесс обеспечивает «среднее» качество поверхности . .. конечно, не те, которые можно удерживать при использовании абразивной обработки. Процесс абразивной обработки включает в себя нанесение абразивных частиц на заготовку таким образом, что эти абразивные частицы удаляют крошечные части материала с заготовки, что помогает шероховатости поверхности выглядеть намного лучше, чем при обработке с ЧПУ с использованием режущих инструментов. Эта же основная концепция используется при шлифовании, хонинговании, шлифовании, полировании, полировке, притирке, суперфинишной обработке, полировке и абразивной гидроабразивной резке.

.. конечно, не те, которые можно удерживать при использовании абразивной обработки. Процесс абразивной обработки включает в себя нанесение абразивных частиц на заготовку таким образом, что эти абразивные частицы удаляют крошечные части материала с заготовки, что помогает шероховатости поверхности выглядеть намного лучше, чем при обработке с ЧПУ с использованием режущих инструментов. Эта же основная концепция используется при шлифовании, хонинговании, шлифовании, полировании, полировке, притирке, суперфинишной обработке, полировке и абразивной гидроабразивной резке.

Шлифование — Шлифование является наиболее распространенным процессом абразивной резки. Шлифовка производится с помощью шлифовального круга или абразивной ленты на шлифовальном станке. На круглой детали внешний диаметр (OD) может быть отшлифован с помощью бесцентрового шлифовального станка (либо с использованием сквозного шлифовального станка, либо с торцовым шлифовальным станком), а внутренний диаметр (ID) может быть отшлифован с помощью внутришлифовальных станков. Плоские поверхности можно отшлифовать плоскошлифовальными машинами. Процесс шлифования по внешнему и внутреннему диаметру используется при соблюдении жестких допусков на размер (и/или круглость) как наружного, так и внутреннего диаметра, а плоскошлифовальные станки используются при соблюдении жестких допусков на плоские детали. Твердость шлифовального круга / шлифовального диска измеряется зернистостью, а шлифовальные круги обычно имеют зернистость от 24 до 100. В зависимости от размера и качества требуемой чистоты поверхности доступны различные шлифовальные круги и/или диаметры кругов, которые при правильном выборе могут обеспечить желаемые результаты.

Плоские поверхности можно отшлифовать плоскошлифовальными машинами. Процесс шлифования по внешнему и внутреннему диаметру используется при соблюдении жестких допусков на размер (и/или круглость) как наружного, так и внутреннего диаметра, а плоскошлифовальные станки используются при соблюдении жестких допусков на плоские детали. Твердость шлифовального круга / шлифовального диска измеряется зернистостью, а шлифовальные круги обычно имеют зернистость от 24 до 100. В зависимости от размера и качества требуемой чистоты поверхности доступны различные шлифовальные круги и/или диаметры кругов, которые при правильном выборе могут обеспечить желаемые результаты.

Шлифовка может выполняться с использованием традиционных шлифовальных станков или на шлифовальных станках с ЧПУ, включая автоматизацию, что позволяет выполнять некоторые шлифовки с ЧПУ без участия человека.

Хонингование — Хонингование — это процесс, который используется для контроля размера и формы внутренней поверхности. При хонинговании используется режущий инструмент, называемый хонинговальным бруском, который состоит из абразивных зерен, связанных вместе клеем. Хонингование немного отличается от шлифования, поскольку его можно охарактеризовать как процесс шлифования с саморегулировкой. Как и шлифование, хонингование представляет собой процесс постепенного удаления материала. Хонингование часто является более медленным процессом, чем шлифование, а температура и давление ниже, что означает, что при хонинговании обычно используется лучший контроль размера. Хонингование может занять больше времени, чем некоторые операции шлифования, и хонингование может выполняться как вертикально, так и горизонтально.

При хонинговании используется режущий инструмент, называемый хонинговальным бруском, который состоит из абразивных зерен, связанных вместе клеем. Хонингование немного отличается от шлифования, поскольку его можно охарактеризовать как процесс шлифования с саморегулировкой. Как и шлифование, хонингование представляет собой процесс постепенного удаления материала. Хонингование часто является более медленным процессом, чем шлифование, а температура и давление ниже, что означает, что при хонинговании обычно используется лучший контроль размера. Хонингование может занять больше времени, чем некоторые операции шлифования, и хонингование может выполняться как вертикально, так и горизонтально.

Хонингование может выполняться с использованием традиционных шлифовальных станков или на хонинговальных станках с ЧПУ, и если процесс настроен с надлежащей автоматизацией, хонингование с ЧПУ может выполняться без участия человека.

Шлифование — Шлифование – это завершающий процесс, придающий поверхности обработанных деталей однородный вид и удаляющий любые дефекты и/или улучшающий коррозионную стойкость. Шлифование обычно выполняется с помощью высокоскоростных шлифовальных дисков. На рынке доступно множество шлифовальных дисков, и шлифовальные диски бывают разных размеров и форм, большинство из которых представляют собой волокнистые диски на полимерной связке.

Шлифование обычно выполняется с помощью высокоскоростных шлифовальных дисков. На рынке доступно множество шлифовальных дисков, и шлифовальные диски бывают разных размеров и форм, большинство из которых представляют собой волокнистые диски на полимерной связке.

Полировка — Полировка также является завершающим процессом, при котором удаление материала минимально. Этот процесс включает в себя многократное применение абразивов с более мелкой и крупной зернистостью вместе с подходящим полировальным составом для получения желаемого результата. Электрополировка — это еще один процесс, при котором создается гладкая коррозионно-стойкая поверхность, увеличивающая срок службы многих важных деталей аэрокосмической и медицинской техники. Полировка выполняется с помощью стационарных полировальных и прямошлифовальных станков и может дополнительно поддерживаться автоматизацией с использованием роботов. Полировка с использованием абразивных кругов чаще всего используется вместе с машинами, которые обрабатывают детали и делают это до того, как деталь перейдет к следующей операции, и используется для удаления небольших заусенцев и острых краев на деталях, которые нельзя получить при галтовке.

Притирка — Притирка используется для удаления материала с плоских деталей. Притирка – это процесс, включающий две поверхности, между которыми находится абразив. Здесь деталь «зажата» между двумя абразивными кругами, что позволяет обрабатывать обе стороны заготовки. При притирке используется свободный абразив вместо более часто используемых в шлифовальных кругах связанных абразивов. Притирка часто используется для получения определенной шероховатости поверхности, а также для создания зеркальной поверхности.

Гидроабразивная резка — Гидроабразивная резка представляет собой просто ускоренный процесс эрозии — вода под высоким давлением подается через сопло в смесительную камеру, которая создает вакуум и втягивает гранатовый песок в поток, где смесь затем направляется через сопло высокого давления и к заготовке для резки. Частицы песка прорезают материал, буквально отрывая металл.

Станок для гидроабразивной резки состоит из трех основных компонентов

- Насос — , который является основным компонентом любого станка для гидроабразивной резки и обеспечивает подачу воды под давлением для процесса резки.

- Стол (система перемещения по осям X-Y) — стол будет иметь систему перемещения по осям xy для режущей головки, которая содержит смесительную трубку и перемещается по желаемой траектории резки.

- Контроллер — это программное обеспечение, которое взаимодействует с контроллером и обеспечивает управление движением и позиционированием сопла для обеспечения максимальной точности при резке.

Другие компоненты включают в себя бункер для абразива и улавливающий бак — бункер для абразива обеспечивает дозированный поток гранулированного абразива к соплу. Улавливающий бак заполнен водой для рассеивания энергии от машины гидроабразивной резки после того, как она разрезает заготовку.

Абразивная гидроабразивная резка имеет значительные преимущества по сравнению с традиционной/традиционной обработкой, некоторые из которых:

- Абразивная гидроабразивная резка без зон термического влияния, а это означает, что не будет тепловой деформации и материал заготовки не будет скомпрометирован.

- Абразивная гидроабразивная резка обеспечивает превосходное качество кромки — часто в несколько раз лучше, чем резка на станке. Поверхности режущей кромки в результате гидроабразивной резки будут гладкими, однородными и без заусенцев.

- Гидроабразивная резка является одним из экономически эффективных методов обработки и может выполняться без участия человека при надлежащей автоматизации.

- При гидроабразивной резке в качестве расходного материала используется только гранат (песок).

Благодаря широкому спектру преимуществ машины для гидроабразивной резки зарекомендовали себя как универсальные и безопасные, а их способность резать более толстые и более широкий спектр материалов является дополнительной причиной того, что они стали одним из любимых вариантов машин для резки в производстве. отрасли, использующие более твердые детали.

Пескоструйная/стеклоструйная обработка — Эти процессы используются для травления поверхности с использованием абразивного материала. Доступны различные абразивные материалы, от мелкого до чрезвычайно крупного: чем грубее зернистость, тем быстрее она будет «струиться» и формировать текстуру. Некоторые из используемых абразивных сред: песок, гранат, оксид алюминия, пыль карбида кремния.

Доступны различные абразивные материалы, от мелкого до чрезвычайно крупного: чем грубее зернистость, тем быстрее она будет «струиться» и формировать текстуру. Некоторые из используемых абразивных сред: песок, гранат, оксид алюминия, пыль карбида кремния.

Существуют некоторые другие инструменты / машины, такие как абразивный отрезной станок, отрезной диск, отрезные круги, абразивный диск, которые используются для различных металлорежущих станков / станков для удаления заусенцев.

Плюсы и минусы абразивной обработки?

Абразивная обработка может помочь получить широкий спектр характеристик поверхности на любой заготовке, изготовленной из любого количества металлов. Они работают с использованием меньшего количества расходных материалов, чем те, которые используются на станках для резки материала, и поэтому их производительность значительно выше для соблюдения жестких допусков и отличного качества поверхности.

Отрезные станки для мокрой абразивной резки — QATM

Напольные отрезные станки QATM для материалографической подготовки представляют собой прочные и мощные инструменты для резки сложных компонентов и крупных металлических деталей. Эти режущие машины подходят для промышленного применения и в дополнение к различной производительности резки предлагают различную степень автоматизации. Благодаря секционированию по пяти осям можно выполнить даже самые сложные задачи по резке в металлографии.

Эти режущие машины подходят для промышленного применения и в дополнение к различной производительности резки предлагают различную степень автоматизации. Благодаря секционированию по пяти осям можно выполнить даже самые сложные задачи по резке в металлографии.

- Макс. режущая способность: Ø 150 мм

- Ось X: 365 мм, ручная

- Ось Y: 170 мм, ручная

- Ось Z (опция): 150 мм, ручная

- Подробная информация о продукте

- Макс. режущая способность: Ø 150 мм

- Ось X: 345 мм, автоматическая

- Ось Y: 200 мм, автоматическая

- Ось Z (опция): 150 мм, ручная/автоматическая

- Подробная информация о продукте

- Макс.

режущая способность: Ø 190 мм

режущая способность: Ø 190 мм - Ось X: 420 мм, автоматическая

- Ось Y: 280 мм, автоматическая

- Ось Z (опция): 200 мм, автоматическая

- Подробная информация о продукте

- Макс. режущая способность: Ø 244 мм

- Ось X: 550 мм, автоматическая

- Ось Y: 360 мм, автоматическая

- Ось Z: 550 мм, автоматическая

- Подробная информация о продукте

- Ось B 360° (макс.), автоматическая

- Ось C: 360°, автоматическая

- Ось X: 550 мм, автоматическая

- Ось Y: 360 мм, автоматическая

- Ось Z: 550 мм, автоматическая

- Подробная информация о продукте

- Макс.