Алюминий ад1 характеристики: АД1 алюминий — свойства, расшифровка алюминиевого сплава АД1

Содержание

АД1 — Алюминий технический: свойства, характеристики

- Главная

- Марочник стали и сплавов

- Алюминий, сплав алюминия

- Сплав АД1: свойства и характеристики

| Марка | АД1 |

| Классификация | Алюминий технический |

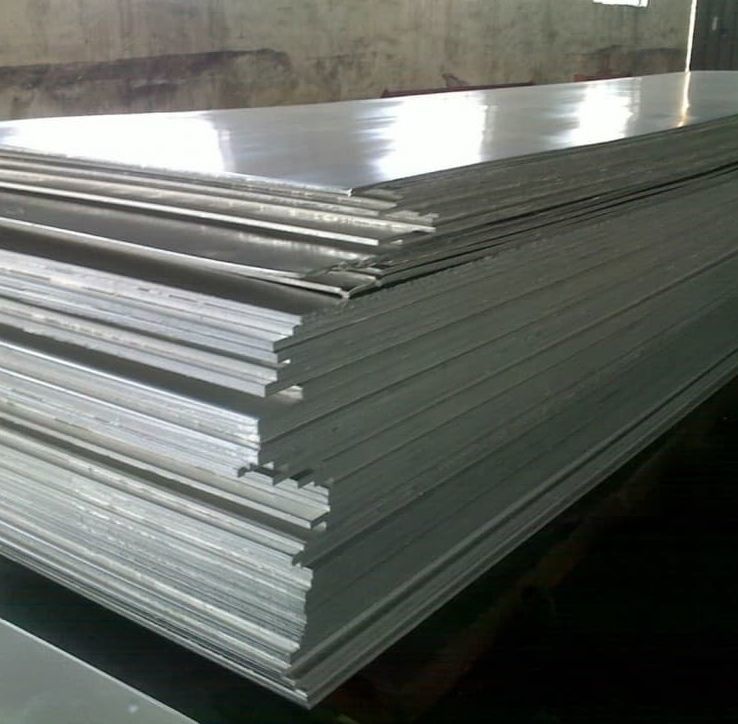

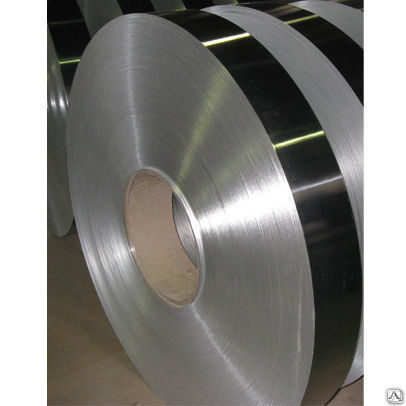

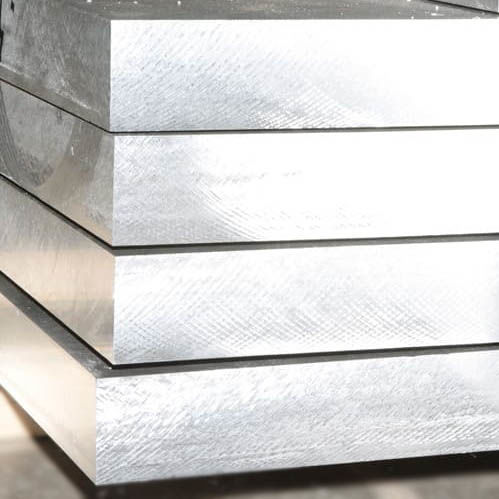

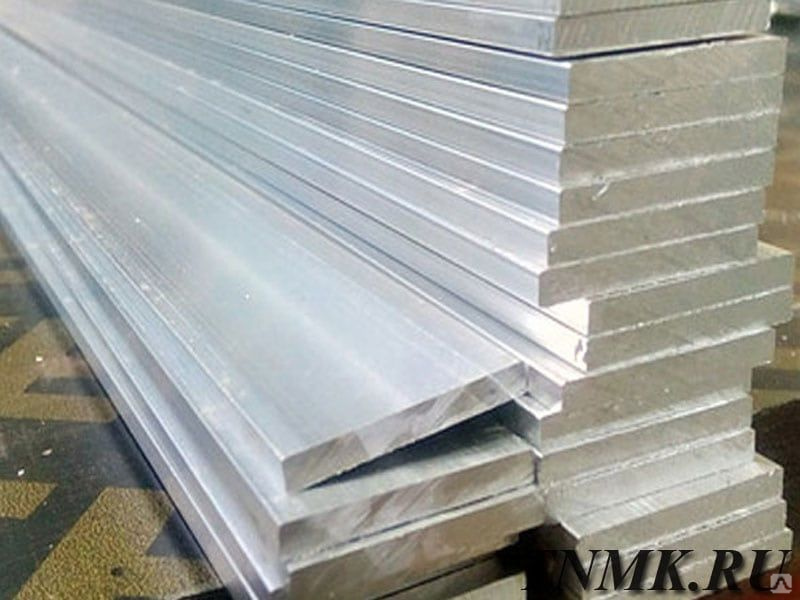

| Применение | для изготовления полуфабрикатов (листов, лент, полос, плит, профилей, панелей, прутков, труб, проволоки, штамповок и поковок) методом горячей или холодной деформации, а также слитков и слябов |

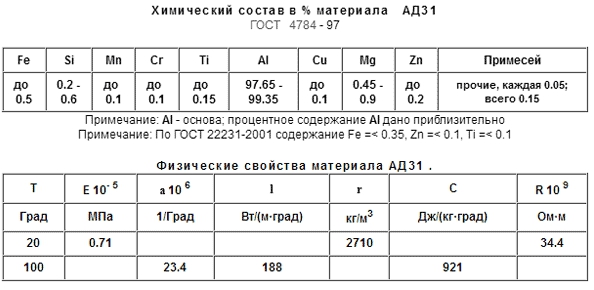

Химический состав в % материала АД1

| Fe | Si | Mn | Ti | Al | Cu | Mg | Zn | Примесей |

до 0. 3 3 | до 0.3 | до 0.025 | до 0.15 | min 99.3 | до 0.05 | до 0.05 | до 0.1 | прочие, каждая 0.05; всего 0.7 |

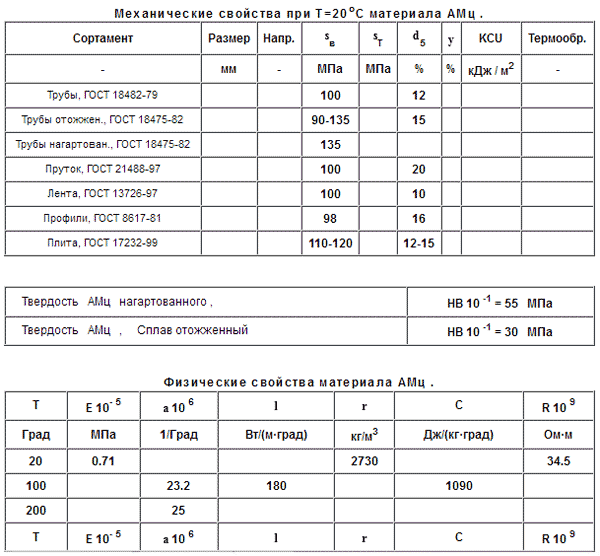

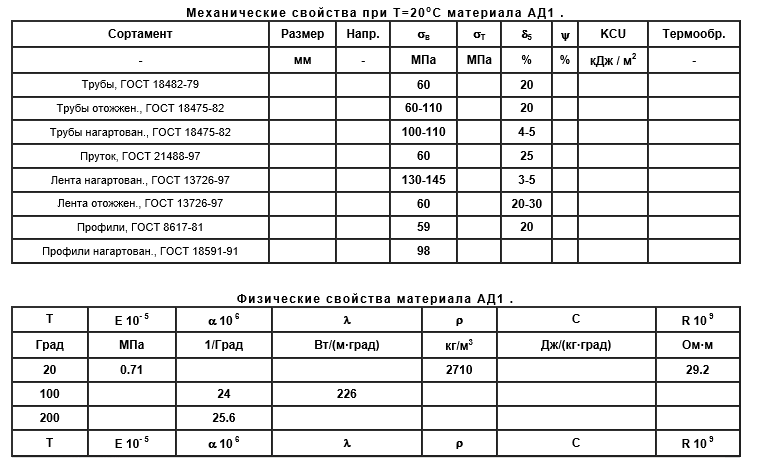

Механические свойства при Т=20oС материала АД1 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| сплав отожженный | 70 | 30 | 36 | 89 | 900 |

Физические свойства материала АД1 .

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 0.71 | 2710 | 29.2 | |||

| 100 | 24 | 226 | ||||

| 200 | 25.6 | |||||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Другие стали и сплавы

АДоч

АДС: расшифровка стали

АДч

АВ86

АВ86Ф

АВ88

АВ88Ф

АВ91: алюминиевый сплав

Источник:

http://www. splav-kharkov.com/

splav-kharkov.com/

Алюминий АД1 в России — характеристики, аналоги, свойства

| Марка: АД1 | Класс: Алюминий технический |

| Использование в промышленности: для изготовления полуфабрикатов (листов, лент, полос, плит, профилей, панелей, прутков, труб, проволоки, штамповок и поковок) методом горячей или холодной деформации, а также слитков и слябов | |

| Химический состав в % сплава АД1 | ||

| Fe | до 0,3 | |

| Si | до 0,3 | |

| Mn | до 0,025 | |

| Ti | до 0,15 | |

| Al | 99,3 | |

| Cu | до 0,05 | |

| Mg | до 0,05 | |

| Zn | до 0,1 | |

| Дополнительная информация и свойства |

| Механические свойства сплава АД1 при Т=20oС | |||||||||||

| Прокат | Толщина или диаметр, мм | E, ГПа | G, ГПа | σ-1, ГПа | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % | σсж, МПа | KCU, (кДж/м2) | KCV, (кДж/м2) |

| Лист отожженный | 2 | 71 | 27 | 80 | 40 | 35 | 80 | ||||

| Пруток без термической обработки | 20 | 150 | 100 | 6 | 60 | ||||||

| Механические свойства сплава АД1 при низких температурах | |||||

| Прокат | T испытания | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % |

| Пруток без термической обработки 20 мм | 20 -70 -196 | 60 106 160 | 40 45 50 | 35 45 50 | |

| Физические свойства сплава АД1 | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 0. 71 71 | 2710 | 29.2 | |||

| 100 | 24 | 226 | ||||

| 200 | 25.6 | |||||

Получение проката (холодное прессование труб) из сплава АД1 (и подобных): силовые условия прессования и степени деформации были освещены . Далее следует отметить, что при холодном прессовании характер течения металла приближается к наблюдаемому при горячем прессовании со смазкой. Вместе с тем действие смазок при холодном прессовании более эффективно, пластическая зона локализована непосредственно у матрицы. Выше границы пластической зоны металл можно

рассматривать как тело, практически претерпевающее только упругие деформации. Неравномерность деформаций и скоростей истечения выражена менее значительно, чем при горячем прессовании. Истечение металла проходит с меньшей неравномерностью. Вероятность возникновения отслоений, крупнокристаллического ободка, утяжин и других дефектов, связанных с трением по контейнеру и матрице и неравномерностью истечения при холодном прессовании, уменьшается.

Вероятность возникновения отслоений, крупнокристаллического ободка, утяжин и других дефектов, связанных с трением по контейнеру и матрице и неравномерностью истечения при холодном прессовании, уменьшается.

5. заготовка для прессования

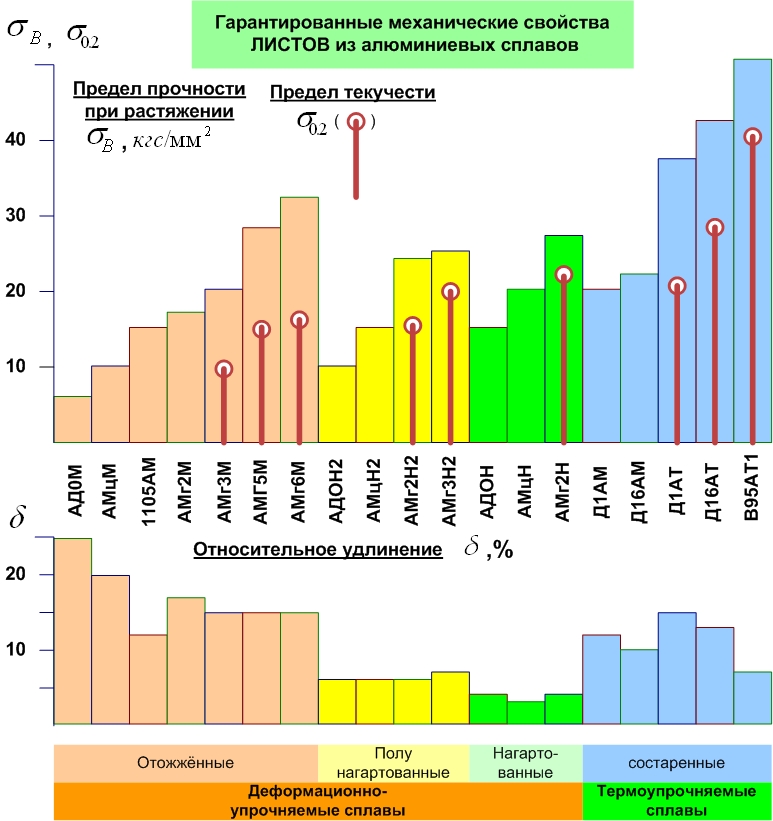

Выбор вида и состояния заготовки для прессования важен как с точки зрения экономики, так и потому, что определяет потребные давления прессования, а также уровень механических свойств прессизделий. Применяемая заготовка может быть литой или горячепрессованной. Литая заготовка для повышения ее вязкости может быть гомогенизирована, а прессованная использована в состоянии после прессования или после отжига. Механические свойства заготовок основных марок алюминиевых сплавов в различных состояниях приведены в таблице:

| Механические свойства заготовок в различных состояниях | ||||||

| Марка стали | Состояние заготовки | Режим отжига или гомогенизации | Механические свойства | |||

| σb, кг/мм2 | σ0. 2, кг/мм2 2, кг/мм2 | δ, % | ψ, % | |||

| АД1 | Литое | — | 8.2 | 4.4 | 40.2 | 72 |

| Прессованное | — | 8.2 | 4.8 | 42.1 | 82.2 | |

| Прессованное отожженное | 400° С, 1 ч | 9.2 | 5.7 | 39 | 81.3 | |

| АМг2 | Литое | — | 17.5 | 9.2 | 30.1 | 66.1 |

| Прессованное | — | 18.4 | 9.2 | 32.4 | 61 | |

| Прессованное отожженное | 400° С, 1 ч | 18.1 | 7.5 | 32 | 64.9 | |

| АВ | Литое | — | 18.9 | 11 | 16.1 | 33 |

| Литое гомогенизированное | 520° С, 8 ч | 20.1 | 10.5 | 14.2 | 29.3 | |

| Прессованное | — | 17. 6 6 | 11.2 | 29.3 | 61.4 | |

| Прессованное отожженное | 360° С, 1 ч | 17.1 | 10.7 | 21.4 | 58.9 | |

| Д1 | Литое | — | 24.4 | 21.3 | 4.5 | 12.2 |

| Литое гомогенизированное | 495° С, 8 ч | 25.5 | 16.3 | 4.2 | 11 | |

| Прессованное | — | 32.6 | 20.7 | 18.1 | 31.3 | |

| Прессованное отожженное | 360° С, 1 ч | 22.9 | 12.4 | 20.2 | 46.0 | |

Для обеспечения оптимальных силовых условий прессования литые и прессованные заготовки сплавов АД1 и АМг2 можно использовать в равной степени, сплава АВ — почти в равной степени, у сплава Д1 наиболее высокую вязкость имеют прессованные отожженные заготовки; при использовании литой заготовки ее необходимо подвергать гомогенизации.

Для получения наиболее высоких механических свойств прессизделий оптимальным состоянием заготовки является: для сплавов АД1 и АМг2 — литое; для сплава АВ, поставляемого после закалки и старения, — прессованное.

Поверхность заготовки при холодном прессовании обычно более чистая, чем при горячем. Для очистки поверхности и улучшения прилипания смазки заготовки целесообразно травить в щелочных растворах.

Для достижения высокой точности геометрии прессизделия точность геометрии заготовок должна быть более высокой.

При прессовании труб диаметром до 20 мм для получения допусков, соответствующих ГОСТ 1947—56, разностенность заготовки должна быть в пределах 0,5 мм.

Помимо указанных выше способов получения заготовки, в частных случаях ее получают вырубкой из толстого листа или прессованием из порошков. Смазки и инструмент при холодном прессовании расмотрены .

Алюминий технический АД1 — цены в Ставрополе. Алюминиевые сплавы АД1Н, АД1М.

Компания «МПСтар» реализует проволоку, круглые прутки, фольгу, ленты и листы из алюминиевого сплава АД1 по минимальным ценам в ассортименте. Все виды изделий производятся согласно соответствующим ГОСТам, марка металла регламентируется ГОСТ 11069-2001. При необходимости осуществляем продажу кусками/заготовками. Также мы оказываем сопутствующие услуги по металлообработке, упаковке, хранению и доставке товара в различные регионы России.

При необходимости осуществляем продажу кусками/заготовками. Также мы оказываем сопутствующие услуги по металлообработке, упаковке, хранению и доставке товара в различные регионы России.

Обеспечим Вам комфортный сервис полного цикла. Гибкая система скидок. Отгрузка оплаченного товара в течение одного дня. Доставим в регионы за 2-3 суток Свой автопарк — бесплатная доставка до терминала транспортной компании.

Характеристики и химический состав сплава

Алюминиевый сплав АД1 состоит из ряда химических веществ, в том числе:

- Fe (0,3%)

- Si (0,3%)

- Mg (0,05%)

- Ti (0,15%)

- Mn (0,05%)

- Cu (0,05%)

- Zn (0,1%)

Материал бывает твердым и нагартованным, отличается он по техническим характеристикам, которые улучшаются при термической обработке. Сплаву АД1 свойственны хорошая прочность,

невосприимчивость к коррозии, простая обработка. Отожжённый металл получает марку АД1М, а при нагартовке его маркируют как АД1Н. Хорошо противостоит металл воздействию различных агрессивных факторов.

Хорошо противостоит металл воздействию различных агрессивных факторов.

Цена проката технического алюминия АД1

| Круг алюминиевый АД1 | Наличие, размеры и цены уточняйте в каталоге. |

| Лист алюминиевый АД1Н | Наличие, размеры и цены уточняйте в каталоге. |

| Лист алюминиевый АД1М | Наличие, размеры и цены уточняйте в каталоге. |

| Фольга алюминиевая АД1Н | Наличие, размеры и цены уточняйте в каталоге. |

| Фольга алюминиевая АД1М | Наличие, размеры и цены уточняйте в каталоге. |

| Лента алюминиевая АД1Н | Наличие, размеры и цены уточняйте в каталоге. |

| Проволока алюминиевая АД1 | Наличие, размеры и цены уточняйте в каталоге. |

| Проволока алюминиевая АД1М | Наличие, размеры и цены уточняйте в каталоге. |

Уточнить информацию по актуальному ассортименту предлагаемых нами изделий из алюминия АД1, Вы можете у наших менеджеров.

г. Ставрополь, ул. 2-я Промышленная, д. 33

оставьте ваш

номер телефона

и мы перезвоним

Сферы применения

Алюминий марки АД1 могут использовать во многих сферах промышленности. Активнее всего его применяют для изготовления полуфабрикатов (проволоки, поковок, листов и других изделий) в производственных условиях при деформации (при нагреве или без него).

Он также востребован в химпроме, строительной сфере и машиностроении для различных нужд. Может использоваться для производства биметаллических листов, упаковочных материалов, фольги, теплообменников для холодильного оборудования, труб и профилей.

Купите алюминиевый прокат АД1 выгодно.

Предлагаем купитьпрокат алюминиевого сплава АД1 на выгодных условиях:

- Большой выбор сортамента и типоразмерного ряда.

- Возможность дополнительной обработки металла — резка, гибка, цинкование, перфорация

- Продажа кусками и заготовками

- Реализация изделия, как оптом, так и в розницу.

- Цены без комиссий посредников.

- Различные способы и условия оплаты.

- Гибкая система скидок для оптовых и постоянных партнеров.

- Бесплатные профессиональные консультации.

- Возможность предварительной комплектации заказа на складе.

- Быстрые сроки доставки. Отгрузка оплаченного товара в течение суток по Москве.

- Доставка в регионы России за 2-3 дня. При необходимости мы самостоятельно просчитаем и закажем услуги транспортной компании. Доставка до терминала транспортной компании бесплатная.

- Упаковка товара в соответствии с требованиями заказчика. Есть возможность использования нескольких типов упаковки: полиэстеровой ленты ПЭТ и полиэтиленовой пленки ПВХ.

- Возможность хранения товара на нашем складе до отгрузки.

- Возврат товара в соответствии с законодательством РФ.

Продажа алюминия в Ставрополе.

Продажа алюминиевого проката, осуществляется с пункта выдачи (терминала) в Ставрополе, расположенного по адресу: 355035, г. Ставрополь, ул. 2-я Промышленная, д. 33

Получить оплаченный товар можно с помощью доставки, которую осуществит наша компания. Мы самостоятельно просчитаем и закажем для Вас услуги транспортной компании. А при заказе от 100 кг, доставка до терминала транспортной компании будет для Вас бесплатной.

Отгрузка оплаченного товара происходит в течение одних суток, а доставка в регионы за 2-3 дня.

Мы взаимодействуем только через проверенные транспортные компании. Менеджеры всегда готовы подобрать наиболее подходящий для заказчика терминал отгрузки продукции и ответить на вопросы, связанные с логистикой.

Телефон отдела продаж в регионах: 8-800-200-73-93

Электронная почта отдела продаж: [email protected]

Алюминий и сплавы.

Свойства.

Свойства.

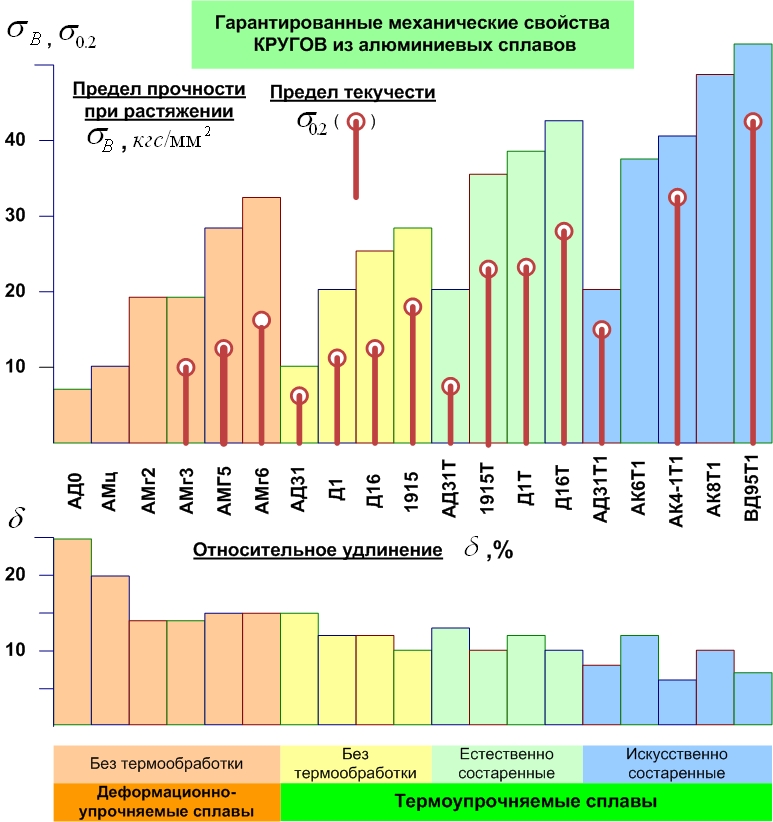

Свойства алюминия

Алюминий и его сплавы имеют малую плотность 2,64— 2,89 г/см3. Прочностные же свойства зависят от легирования, термической обработки, степени деформирования и могут достигать высоких значений. По прочности многие алюминиевые сплавы не уступают конструкционным сталям.

Чистый алюминий (суммарное содержание примесей не более 0,05%) имеет гранецентрированную кубическую решетку с параметрами 4,04 А. Температура его плавления 659,8—660,2° С, температура кипения 1800—2500° С.

Для сплавов алюминия электропроводность составляет 30—50% электропроводности меди, а для чистого алюминия 62—65% электропроводности меди.

Алюминий окисляется с образованием окисной пленки Аl203, которая защищает его от дальнейшего окисления,Химический состав деформируемых и литейных алюминиевых сплавов по ГОСТам 4784—65 и 2685—63.

Из алюминиевых сплавов в основном изготовляют конструкции, работающие при сравнительно низких температурах не свыше 350° С. Так дуралюмин используют для работы при температурах не более 200° С, сплавы типа В95 до 125° С, авиали до 80—100° С при длительной работе и до 200° С при кратковременной. Специальные сплавы САП (спеченный алюминиевый порошок) применяют и для работы при более высоких температурах. До температуры 100° С кратковременные механические свойства меняются мало. Обращает внимание высокое относительное удлинение алюминиевых сплавов при низких температурах.

Так дуралюмин используют для работы при температурах не более 200° С, сплавы типа В95 до 125° С, авиали до 80—100° С при длительной работе и до 200° С при кратковременной. Специальные сплавы САП (спеченный алюминиевый порошок) применяют и для работы при более высоких температурах. До температуры 100° С кратковременные механические свойства меняются мало. Обращает внимание высокое относительное удлинение алюминиевых сплавов при низких температурах.

Характеристики длительной прочности термически не упрочняемых сплавов обычно ниже, чем термически упрочняемых.

Длительные выдержки сплавов типа авиаль при температурах свыше 80—100° С приводят к их упрочнению и снижению пластических свойств. Исследованиями, проведенными авторами, установлено, что относительное удлинение снижается при указанных условиях с 20—25% (исходное состояние после закалки и естественного старения) до 1—2%. Подобное ухудшение свойств, при которых возможно хрупкое разрушение конструкций, является существенным препятствием применения сплавов такого типа для работы при температурах выше 80° С.

Циклическая прочность

Циклическая прочность деформируемых сплавов при симметричном изгибе на базе 5*108циклов составляет 3,5 кГ/мм2 для сплава А ДМ, 4,2—6,3 кГ/мм2 для сплава АДН, 5—6,5 кГ/мм2 для сплава АМцАМ, 15 кГ/мм2 для сплава В95.

Области применения литейных сплавов различны. Сплавы группы I рекомендуют для литья в песчаные формы, кокиль и для литья под давлением. Сплав АЛ22 обычно применяют в закаленном состоянии, а сплав АЛ23 и АЛ29 — в литом. Сплавы группы II имеют высокие литейные свойства благодаря наличию в сплавах двойной эвтектики, которая уменьшает также литейную усадку и склонность к образованию горячих трещин. Сплавы AЛ2, АЛ4 и АЛ9 обладают повышенной коррозионной стойкостью, поэтому их применяют для изделий, работающих во влажной и морской средах. С целью получения заданных механических свойств отливки подвергают термической обработке по различным режимам.

Сплавы группы III обладают высокими механическими свойствами, особенно пределом текучести и повышенной жаропрочностью. У этих сплавов пониженные литейные свойства и коррозионная стойкость, кроме того, они склонны к образованию горячих трещин. Для выполнения отливок сложной формы такие сплавы не рекомендуют. Сплав АЛ7 применяют для деталей, испытывающих средние нагрузки и температуры не свыше 200° С. Сплав АЛ 19 по сравнению с АЛ 17 имеет более высокую жаропрочность (в 2 раза), и применяют его для силовых деталей в условиях статических и ударных нагрузок при температурах до 300° С.

У этих сплавов пониженные литейные свойства и коррозионная стойкость, кроме того, они склонны к образованию горячих трещин. Для выполнения отливок сложной формы такие сплавы не рекомендуют. Сплав АЛ7 применяют для деталей, испытывающих средние нагрузки и температуры не свыше 200° С. Сплав АЛ 19 по сравнению с АЛ 17 имеет более высокую жаропрочность (в 2 раза), и применяют его для силовых деталей в условиях статических и ударных нагрузок при температурах до 300° С.

Сплавы группы IV применяют для всех способов литья. По литейным свойствам они менее технологичны, чем сплавы II.

Сплавы группы V применяют для самых разнообразных деталей, работающих при высоких температурах. К этой группе относятся также самозакаливающиеся сплавы.

Механические свойства

Механические свойства всех вышеуказанных, литейных сплавов зависят от режимов термической обработки, определяющей структурное и фазовое состояние сплавов.

Высокая коррозионная стойкость алюминия объясняется образованием окисиой пленки Аl203. Коррозионная стойкость алюминия зависит от влияния агрессивной среды на растворимость защитной окисной пленки, от чистоты обработки поверхности и режима термической обработки. Чистый алюминий обладает высокой стойкостью в сухом и влажном воздухе. В азотной кислоте концентрации 30—50% при увеличении температуры скорость коррозии алюминия возрастает. При концентрации азотной кислоты выше 80% коррозия резко снижается. Алюминий обладает высокой стойкостью в разбавленной серной кислоте и в концентрированной при 20° С. Средние концентрации серной кислоты (более 40%) наиболее опасны для алюминия. При комнатных температурах алюминий устойчив в фосфорной и уксусных кислотах. Такие, как муравьиная, щавелевая, трихлоруксусная и другие хлороорганические кислоты значительно разрушают алюминий. В растворах едких щелочей окисная пленка алюминия растворяется. Растворы углекислых солей калия и натрия оказывают меньшее влияние на скорость коррозии алюминия.

Коррозионная стойкость алюминия зависит от влияния агрессивной среды на растворимость защитной окисной пленки, от чистоты обработки поверхности и режима термической обработки. Чистый алюминий обладает высокой стойкостью в сухом и влажном воздухе. В азотной кислоте концентрации 30—50% при увеличении температуры скорость коррозии алюминия возрастает. При концентрации азотной кислоты выше 80% коррозия резко снижается. Алюминий обладает высокой стойкостью в разбавленной серной кислоте и в концентрированной при 20° С. Средние концентрации серной кислоты (более 40%) наиболее опасны для алюминия. При комнатных температурах алюминий устойчив в фосфорной и уксусных кислотах. Такие, как муравьиная, щавелевая, трихлоруксусная и другие хлороорганические кислоты значительно разрушают алюминий. В растворах едких щелочей окисная пленка алюминия растворяется. Растворы углекислых солей калия и натрия оказывают меньшее влияние на скорость коррозии алюминия.

Алюминий при температурах до 300° С обладает хорошей стойкостью в жидких металлических средах, например, натрии.

Коррозионная стойкость алюминия в воде и водяном паре при повышенных температурах (выше 200° С) зависит от чистоты алюминия. Если происходит движение среды, то скорость коррозии повышается в 10—60 раз.

Основными видами коррозии алюминиевых сплавов является межкристаллитная коррозия и коррозия под напряжением. Для повышения коррозионных свойств применяют защитные покрытия, такие, как плакирование, оксидные пленки, лакокрасочные покрытия, смазки, хромовые или никель-хромовые гальванические покрытия.

Технология производства

Технология производства и термическая обработка могут оказывать существенное влияние на коррозионные свойства сплавов. Сплавы АД, АД1, АМц, АМг2 и АМгЗ мало чувствительны к методам производства. Коррозионная стойкость сплавов АМг5, АМгб во многом зависит от методов производства. У этих сплавов при длительном нагреве на 60—70° С проявляется склонность к межкристаллитной коррозии и коррозии под напряжением.

Сплавы Д1, Д18, Д16 и типа В95 имеют пониженную коррозионную стойкость. Подобные сплавы применяют с соответствующей защитой от коррозии. Сплавы типа авиаль обладают высокой коррозионной стойкостью в воде высокой чистоты с добавлением углекислого газа при температурах до 100° С.

Подобные сплавы применяют с соответствующей защитой от коррозии. Сплавы типа авиаль обладают высокой коррозионной стойкостью в воде высокой чистоты с добавлением углекислого газа при температурах до 100° С.

При изучении влияния облучения на некоторые характеристики алюминия установлено, что после облучения интегральным потоком 1,1 х 1019 нейтрон/см2 при 80° С критическое напряжение сдвига увеличивается в 5 раз. При этом электросопротивление алюминия повышается на 30%. Влияние облучения на электрическое и критическое сопротивления сдвигу снимается при температуре около 60° С.

Из разработанных свариваемых, термически обрабатываемых, самозакаливающихся при сварке сплавов, наиболее характерны сплавы системы Аl—Zn—Mg. Однако, обладая удовлетворительными прочностными свойствами, они склонны к коррозии под напряжением и замедленному разрушению. Такая склонность вызвана переходом от зонной к фазовой стадии старения даже при комнатных температурах эксплуатации сварных соединений. Поэтому сплавы системы Аl—Zn-Mg можно применять в условиях низких температур, исключающих переход к фазовому старению при низком уровне сварочных напряжений. Содержание цинка и магния должно быть при этом минимальным.

Поэтому сплавы системы Аl—Zn-Mg можно применять в условиях низких температур, исключающих переход к фазовому старению при низком уровне сварочных напряжений. Содержание цинка и магния должно быть при этом минимальным.

Высокая стойкость

К самозакаливающимся сплавам относится сплав 01911, по химическому составу он является среднелегированным сплавом системы Аl—Zn-Mg. Высокая стойкость против коррозии под напряжением обеспечивается суммарным содержанием цинка и магния до 6,5% и дополнительным введением марганца, хрома, меди и циркония. Причем медь ухудшает свариваемость сплава, поэтому для его сварки применяют проволоку марки 01557, аналогичную по химическому составу сплаву АМг5, но с добавкой циркония й хрома. Сплавы Д20 и АК8 достаточно прочны, но имеют низкую общую коррозионную стойкость. Они обладают высокой стойкостью против коррозии под напряжением и замедленного разрушения.

Перспективными являются спеченные сплавы. К числу жаростойких относятся сплавы типа САП, которые можно применять для конструкций, работающих при температурах до 400—500° С. САП содержит до 13% тугоплавкой окисной фазы, поэтому температура плавления его очень высокая (2000° С).

САП содержит до 13% тугоплавкой окисной фазы, поэтому температура плавления его очень высокая (2000° С).

Из сплавов САП-1 (6,0—9,0% А1203) и САП-2 (9,1 — 13,0% А1203) изготовляют такие же полуфабрикаты, как из алюминиевых сплавов. Сплав САП-3 применяют только для прессованных полуфабрикатов. Наибольшая масса прессованных полуфабрикатов до 400 кг. Размеры изготовляемых листов 1000 X Х7000 мм при толщине от 0,8 до 10 мм.

Сплавы имеют высокие прочностные свойства. Так у сплава САП-1 при 20° С ов = 35 кГ/мм2, а у САП-3 40 кГ/мм2. Подобными свойствами обладает сплав САС-1 (25—30% Si и 7% Nі), получаемый из распыленного порошка. Он износостоек, достаточно прочен (<та = 25,0-28,0 кГ/мм2), имеет коэффициент линейного расширения, близкий к стали, и высокий модуль упругости.

Сплавы САС-1 и САП не склонны к коррозии под напряжением и замедленным разрушениям. Сплав САП можно применять при сравнительно высоких температурах эксплуатации. При сварке этих сплавов обычно применяют присадочную проволоку марки АМг6.

При сварке этих сплавов обычно применяют присадочную проволоку марки АМг6.

Материалы с сатйа: http://ruswelding.com

Алюминий АД1 от 220 до 950 ₽/кг

10X14Г14Н4ТХ14Г14Н3Т

Американские

AISI 321AISI 321H

Европейские

1.45411.4878Х10CrNiTi18-10Х10CrNiTi18-10-10KT

Фильтры

Категории

Трубный прокат

Проволока

Алюминиевый лист

Алюминиевая фольга

Алюминиевые ленты

Алюминиевый П-профиль (швеллер)

Алюминиевые плиты

Алюминиевый пруток

Алюминиевый шар

Алюминиевый квадрат

Алюминиевый круг

Алюминиевые шайбы

Алюминиевый прессованный профиль

Алюминиевый Ш-профиль

Алюминиевый шестигранник

Алюминиевая поковка

Гофрированная алюминиевая фольга

Алюминиевая уплотнительная прокладка

Алюминиевые обечайки

Алюминиевый типографский лист

* Уважаемые заказчики! Актуальная цена формируется исходя из: объема поставки, формы оплаты и удаленности от заказчика места отгрузки. Информация в каталоге о цене и наличии носит информационный характер и не является публичной офертой, определяемой положениями ч. 2 ст. 437 Гражданского кодекса РФ. Цены уточняйте по телефонам наших офисов в г. Москва.

Информация в каталоге о цене и наличии носит информационный характер и не является публичной офертой, определяемой положениями ч. 2 ст. 437 Гражданского кодекса РФ. Цены уточняйте по телефонам наших офисов в г. Москва.

Алюминий АД1

для изготовления полуфабрикатов (листов, лент, полос, плит, профилей, панелей, прутков, труб, проволоки, штамповок и поковок) методом горячей или холодной деформации, а также слитков и слябов 1013

Продажа

- Скидки на продукцию до 35%, на доставку — до 10%

- Наличный и безналичный расчет

- 100%-ная отсрочка платежа до 30 дней

- Продукция в наличии и под индивидуальный заказ

- Обработка заказов от 1 рабочего дня

Доставка

- Отгрузка в день оплаты

- Свой автопарк с машинами грузоподъемностью от 1,5 до 30 тонн

- Экспресс-доставка по России и СНГ

- Сотрудничество со СДЭК и “Деловыми линиями”

Гарантии

- 14 лет на рынке металлопроката

- Представительства в России, Казахстане, Белоруссии, Киргизии и Узбекистане

- В Российском союзе поставщиков металлопродукции (РСПМ) с 2018 года

- Работаем по российским и зарубежным стандартам ГОСТ, ТУ, ASTM, EN, DIN

Сервис

- Упаковка товара по ГОСТ или требованиям заказчика

- Бесплатная услуга ответхранения на крытых складах «БВБ-Альянс»

- Резка и гибка металла в размер

- Изготовление металлоконструкций любой сложности

Ваш город Москва?

При выборе изменится адрес и контакты представительства в вашем городе, а также актуальный ассортимент товаров.

- Россия

- Казахстан

- Белоруссия

- Кыргызстан

- Узбекистан

- Таджикистан

Выберите ваш город

Россия

Россия

Казахстан

Белоруссия

Кыргызстан

Узбекистан

Таджикистан

А

АктауАктобеАлматыАтырауАшхабад

Д

Душанбе

Ж

Жезказган

К

КарагандаКокшетауКостанайКызылорда

Н

Нур-Султан (Астана)

П

ПавлодарПетропавловск

С

Семей

Т

ТалдыкорганТаразТуркестан

У

УральскУсть-Каменогорск

Ш

Шымкент

Б

Брест

В

Витебск

Г

ГомельГродно

М

МинскМогилёв

Б

БаткенБишкек

Д

Джалал-Абад

К

Каракол

Н

Нарын

О

Ош

Т

Талас

А

Андижан

Б

Бухара

Н

Нукус

С

Самарканд

Т

Ташкент

Ф

Фергана

Б

БохтарБустон

В

Вахдат

Г

ГиссарГулистон

Д

Душанбе

И

ИстаравшанИстиклолИсфара

К

КанибадамКулябКурган-Тюбе

Л

Левакант

Н

Нурек

П

Пенджикент

Р

Рогун

Т

Турсунзаде

Х

ХорогХуджанд

Обратный звонок

Введите имя

Введите номер телефона

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных

Оформление заказа

Введите имя

Введите номер телефона

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных

Запрос цены

Введите имя Введите номер телефона

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных

Товар добавлен!

4.

1 Алюминиевые сплавы АМг6 и АД1. Разработка технологического процесса изготовления трёхслойной втулки

1 Алюминиевые сплавы АМг6 и АД1. Разработка технологического процесса изготовления трёхслойной втулки

Разработка технологического процесса изготовления трёхслойной втулки

курсовая работа

Алюминий не имеет полиморфных превращений, обладает решеткой гранецентрированного куба с периодом а =0,4041 нм. Атомный номер алюминия 13, атомная масса 26,9815, температура плавления 660°С, температура кипения 2270°С, плотность 2,7 т/мЗ, модуль упругости 71 ГПа, удельное электросопротивление p1 = 2,6-108 Ом-м, коэффициент линейного расширения в интервале температур 20-100°С составляет а = 23,9 -10 -6 °С-1.

Алюминий и его сплавы хорошо поддаются горячей и холодной деформации — прокатке, ковке, прессованию, волочению, гибке, листовой штамповке и другим операциям.

Все алюминиевые сплавы можно соединять точечной сваркой, а специальные сплавы можно сваривать плавлением и другими видами сварки.

Деформируемые алюминиевые сплавы разделяются на упрочняемые и неупрочняемые термической обработкой. Все свойства сплавов определяют не только способом получения полуфабриката заготовки и термической обработкой, но главным образом химическим составом и особенно природой фаз — упрочнителей каждого сплава.

Все свойства сплавов определяют не только способом получения полуфабриката заготовки и термической обработкой, но главным образом химическим составом и особенно природой фаз — упрочнителей каждого сплава.

Свойства стареющих алюминиевых сплавов зависят от видов старения: зонного, фазового или коагуляционного.

На стадии коагуляционного старения значительно повышается коррозионная стойкость, причем обеспечивается наиболее оптимальное сочетание характеристик прочности, сопротивления коррозии под напряжением, расслаивающей коррозии, вязкости разрушения (K1C) и пластичности (особенно в высотном направлении).

Химический состав, физические и механические свойства деформируемых сплавов на основе алюминия приведены в табл. 1-6. Для массивных полуфабрикатов основными характеристиками разрушения при однократном нагружении являются характеристики К1С и КСТ [5].

Коррозионно-стойкие сплавы на основе систем А1-Мn и Al-Mg. Сплавы типа АМц, АМг2, АМг6 не упрочняются термической обработкой. Они отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Обрабатываемость резанием улучшается с увеличением степени легированности сплавов. Сплавы используются в отожженном, нагартованном и полунагартованном состояниях.

Они отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Обрабатываемость резанием улучшается с увеличением степени легированности сплавов. Сплавы используются в отожженном, нагартованном и полунагартованном состояниях.

Применяются для изделий, получаемых глубокой вытяжкой, сваркой, от которых требуется высокая коррозионная стойкость (трубопроводы для масла и бензина, радиаторы тракторов и автомобилей, сварные бензобаки), а также для заклепок, корпусов и мачт судов, узлов лифтов и подъемных кранов, рам транспортных средств и др. [5].

Сплавы системы Al-Cu-Mg. Дуралюмины Д1, Д16, Д18, Д19, ВД17 упрочняются термической обработкой; характеризуются хорошим сочетанием прочности и пластичности.

Применяются: Д1 — для лопастей воздушных винтов, узлов креплений, строительных конструкций и др.; Д16 — для силовых элементов конструкций самолетов (тяги управлений, лонжероны), кузовов грузовых автомобилей, буровых труб и др.; Д19 — для тех же деталей, что и из сплава Д16, но работающих при нагреве до 200—250°С; В65, Д18- для заклепок; ВД17 — для лопаток компрессора двигателей, работающих при температуре до 250°С. Дуралюмины хорошо свариваются точечной сваркой и практически не свариваются плавлением из-за высокой склонности к трещинообразованию.

Дуралюмины хорошо свариваются точечной сваркой и практически не свариваются плавлением из-за высокой склонности к трещинообразованию.

Сплавы Д1, Д16 в искусственно состаренном состоянии имеют улучшенную коррозионную стойкость, которая не снижается при повышенных температурах эксплуатации деталей, и более высокие значения у0,2 и ув.

Появление склонности к межкристаллитной коррозии у закаленных и естественно состаренных сплавов системы Al-Cu-Mg при нагреве зависит от их фазового состава. Сплавы Д19, ВД17 менее склонны к межкристаллитной коррозии после нагрева, чем сплавы В65, Д18, Д1 и Д16.

Плакированные полуфабрикаты обладают повышенной коррозионной стойкостью.

Неплакированные детали следует защищать анодно-окисными, химическими и лакокрасочными покрытиями.

Все дуралюмины удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях [6].

«right»>Таблица 1

Механические свойства деформируемых сплавов при высоких температурах [5]

Сплав | Полуфабрикат, | t испытания, °С | ув | у0,2 | д | ш | |

Толщина | МПа | % | |||||

АМц | Лист отожженный, | 20 | 100 | — | 30 | — | |

30 мм | 100 | 95 | — | 35 | — | ||

200 | 70 | — | 41 | — | |||

300 | 45 | — | 45 | — | |||

АМг6 | Лист, 30мм: | 20 | 350 | 165 | 22 | — | |

Отожженный | 100 | 320 | 160 | 34 | — | ||

200 | 195 | 135 | 45 | — | |||

300 | 130 | 60 | 55 | — | |||

20 | 385 | 290 | 11 | — | |||

нагартованный | 100 | 335 | 285 | 15 | — | ||

200 | 250 | 185 | 25 | — | |||

Профиль (все размеры) | 20 | 350 | 180 | 18 | — | ||

отожженный и без | 100 | 310 | 160 | 20 | — | ||

термической обработки | 200 | 200 | 140 | 30 | — | ||

250 | 170 | 120 | 35 | — |

«right»>Таблица 2

Химический состав (в %) деформируемых сплавов [7]

сплав | Аl | Си | Mg | Мп | Ni | Fe | Si | Zn | Ti | Сг | Zr | Be | Прочие примеси | ||

Каждая в отдельности | сумма | ||||||||||||||

АД1 | Не менее 99,3 | До 0,05 | До 0,05 | До 0,025 | — | До 0,3 | До 0,3 | До 0,1 | До 0,15 | — | — | — | 0,02 | — | |

АМгб | Основа | До 0,1 | 5,8-6,8 | 0,5-0,8 | — | До 0,4 | До 0,4 | До 0,2 | 0,02-0,10 | — | — | 0,0002-0,005 | 0,05 | 0,1 |

«right»>Таблица 3

Физические свойства деформируемых сплавов [5]

сплав | с, т/м3 | с1·108, Ом·м, при 20°С в зависимости от состояния полуфабриката | б·106, °С -1 | л, Вт/(м·°С) | с, кДж/(кг·°С) | ||||

при температуре °С | |||||||||

20-100 | 20-400 | 100 | 400 | 100 | 400 | ||||

АД1 | 2,71 | М-2,92 Н-3,02 | 24 — | 25,6 — | М — 226 Н — 216 | — — | — — | — — | |

АМг6 | 2,64 | М-6,73 | 24,7 | 27,4 | 122 | 138 | 0,922 | 1,09 |

«right»>Таблица 4

Механические свойства деформируемых сплавов при температуре 20 °С[7]

Марка сплава | Вид полуфабриката | Состояние испытуемых образцов | Толщина или диаметр, мм | Е | G | у -1на базе 2·107 циклов | ув | у0,2 | упц | д | ш | усж | КС, и | КС, т | |

ГПа | МПа | % | МПа | МДж/м2 | |||||||||||

АД1 | Лист | Отожженный | 20 | 71 | 27 | — | 80 | 40 | — | 35 | 80 | — | — | — | |

Пруток | Без термической обработки | 20 | — | — | — | 150 | 100 | — | 6 | 60 | — | — | — | ||

АМг6 | Лист плакированный | Отожженный | 30 | 71 | 27 | 100 | 340 | 170 | 130 | 20 | — | 180 | — | — | |

Нагартованный 20% | — | — | — | — | 400 | 300 | 230 | 9 | — | 320 | — | — | |||

То же 30% | — | — | — | — | 420 | 320 | — | 10 | — | 330 | — | — | |||

Плита | Нагартованная 16% | 30 | 71 | 27 | — | 400 | 310 | 240 | 7 | — | 320 | 0,2 | 0,09 | ||

Профиль горяче-катанный | Отожженный | 6 | — | — | — | 345 | 170 | 100 | 20,5 | — | 170 | 0,2 | 0,17 | ||

Без термической обработки | 6 До 2500 кг | — | — | — | 355 | 190 | — | 19,5 | — | 190 | — | — | |||

Поковка | Отожженная | — | — | — | 300 | 150 | — | 14 | — | — | — | — |

«right»>Таблица 5

Механические свойства деформируемых сплавов при низких температурах [5]

Сплав | Полуфабрикат, толщина | t испытания, °С | ув | у0,2 | д | ш | |

МПа | % | ||||||

АД1 | Пруток без термической обработки, 20 мм | 20 | 60 | 40 | 35 | — | |

-70 | 105 | 45 | 45 | — | |||

-196 | 160 | 50 | 50 | — | |||

АМг6 | Лист отожженный, 2,5 мм | 20 | 365 | 160 | 22 | — | |

-196 | 470 | 185 | 24 | — | |||

Плита, 30 мм: нагартованная, 18% в продольном направлении | |||||||

20 | 395 | 345 | 10 | 22 | |||

-196 | 505 | 380 | 12 | 32,5 | |||

20 | 405 | 330 | 9,5 | 14,5 | |||

Полунагартованная с повышенным качеством выкатки | -196 | 515 | 350 | 16,5 | 16 | ||

20 | 315 | 280 | 3,5 | 5 | |||

-196 | 360 | 325 | 1,5 | 2 | |||

Профиль отожженный и без термической обработки, все размеры | 20 | 350 | 180 | 18 | — | ||

-70 | 360 | — | 22 | — | |||

-196 | 510 | — | 31 | — |

«right»>Таблица 6

Длительная прочность и ползучесть деформируемых сплавов[5]

Сплав | Полуфабрикаты, толщина или диаметр | T испытания, °С | у10 | у100 | у1000 | у10000 | у0,2/10 | у0. | у0.2/1000 | |

МПа | ||||||||||

АМг6 | Плита отожженный, 30 мм | 20 | — | — | 300 | 280 | — | 155 | 150 | |

50 | — | 290 | 250 | 230 | — | 150 | 145 | |||

100 | — | 220 | 180 | 120 | — | 130 | 110 | |||

150 | — | 140 | 100 | — | — | 60 | 20 | |||

200 | — | 70 | 45 | — | — | — | — | |||

250 | — | 35 | 25 | — | — | — | — |

Делись добром 😉

Анализ влияния химического состава и технологии получения на жаропрочность металлов и сплавов

АЛЮМИНИЕВЫЕ СПЛАВЫ

Алюминий в отличие от магния имеет г. ц. к. решетку и более высокий модуль нормальной упругости Е=73800 Мн/мІ (7380 кГ/ммІ), поэтому алюминиевые сплавы при нормальной температуре более прочны и пластичны, чем магниевые…

ц. к. решетку и более высокий модуль нормальной упругости Е=73800 Мн/мІ (7380 кГ/ммІ), поэтому алюминиевые сплавы при нормальной температуре более прочны и пластичны, чем магниевые…

Дубление овчинного и пушно-мехового сырья

3.1 Алюминиевые дубители

Наиболее широкое применение в качестве дубящих соединений алюминия находят алюмоаммонийные и алюмокалиевые квасцы, общая формула , которые обеспечивают мягкую пластичную кожевую ткань, имеющую белый цвет…

Железоуглеродистые сплавы. Медь и ее сплавы

3.3 Сплавы

…

Исследование свойств антифрикционного покрытия из индия на поверхности баббита

1.4 Антифрикционные сплавы

Антифрикционные сплавы применяют для заливки вкладышей подшипников скольжения. Основные требования, предъявляемые к антифрикционным сплавам, определяется условиями работы вкладыша подшипника. Эти сплавы должны иметь достаточную твёрдость…

Классификация и маркировка металлов

а) Медь и её сплавы

Технически чистая медь обладает высокими пластичностью и коррозийной стойкостью, малым удельным электросопротивлением и высокой теплопроводностью. ..

..

Классификация и маркировка металлов

б) Алюминий и его сплавы

Алюминий — легкий металл, обладающий высокими тепло- и электропроводностью, стойкий к коррозии. В зависимости от степени частоты первичный алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.)…

Классификация и маркировка металлов

г) Магний и его сплавы

Среди промышленных металлов магний обладает наименьшей плотностью(1700 кг/м3). Магний и его сплавы неустойчивы против коррозии, при повышении температуры магний интенсивно окисляется и даже самовоспламеняется…

Разработка технологического процесса прокатки листа

2. Описание сплава АМг6

Сплав АМг6 — алюминиевый деформируемый сплав относится к сплавам средней прочности и высокой пластичности, свариваемые и коррозионностойкие системы Al-Mg.

Сплав АМг6 применяется: для изготовления слитков и слябов, полуфабрикатов (листов, лент…

Сквозной цикл производства блока цилиндров двигателя

1.

4.2 Алюминиевые сплавы

4.2 Алюминиевые сплавы

Блок-картеры из алюминиевых сплавов пока еще относительно новы только для дизельных двигателей. Плотность алюминиевых сплавов составляет примерно треть по сравнению с серым чугуном. Однако, это не значит…

Сплавы на основе алюминия

1.2 Деформируемые алюминиевые сплавы

К сплавам, неупрочннемым термической обработкой, относятся сплавы АМц и АМг (табл. 1.2). Сплавы отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью.

Сплавы АМц относятся к системе А1-Мп (рис. 1.3, а)…

Сплавы на основе алюминия

1.3 Литейные алюминиевые сплавы

Химический состав и механические свойства некоторых промышленных литейных сплавов приведены в табл. 12.4. Они маркируются буквами АЛ, что значит алюминиевые литейные…

Сплавы на основе алюминия

1.4 Специальные алюминиевые сплавы

К этой группе отнесены сплавы, изделия из которых не могут быть получены традиционными технологическими приемами (литье слитка с последующей его обработкой давлением или фасонное литье). Для обеспечения необходимого состава…

Для обеспечения необходимого состава…

Технология литья под давлением

1.2.1 Сплавы

Сплавы на основе олова. Отливки, получаемые способом литья под давлением из сплавов на основе олова, легко поддаются пайке мягким припоем, что и служит основанием для их применения при изготовлении деталей радиоаппаратуры…

Цветные металлы и их сплавы

2.1 Деформируемые алюминиевые сплавы

В зависимости от возможности термического упрочнения деформируемые алюминиевые сплавы подразделяются на не упрочняемые и упрочняемые термической обработкой.

К сплавам, неупрочняемым т/о относятся сплавы Al c Mn (АМц1), и сплавы Al c Mg (AМг 2, АМг3)…

Цветные металлы и их сплавы

2.2 Литейные алюминиевые сплавы

Наиболее широко распространены сплавы системы Al-Si- силумины.

Силумин имеет сочетание высоких литейных и механических свойств, малый удельный вес. Типичный силумин сплав АЛ2 (АК12) содержит 10-13% Si, Подвергается закалке и старению (АК7 (АЛ9), АК9 (АЛ4). ..

..

Лом алюминиевый: сортировка сплавов

Неуклонный рост цен на первичный алюминий, а также ужесточение экологических требований к производству алюминия делают все более актуальным повышение эффективности переработки алюминиевого лома в новой высоко- сорт алюминия. Проблема заключается не только в максимальном извлечении алюминия, но и в эффективном повторном использовании легирующих элементов, которые уже присутствуют в алюминиевом ломе.

Алюминий: первичный и вторичный

Алюминий занимает второе место после стали по объему мирового производства и потребления. Привлекательность алюминия как материала для изготовления различных изделий и конструкций придает ему уникальные свойства, такие как:

- малый вес,

- достаточно высокие прочностные характеристики,

- хорошая коррозионная стойкость,

- технологичность всеми методами холодной и горячей штамповки,

- высокая электро- и теплопроводность;

- высокие отражающие свойства.

Природным сырьем для добычи первичных минералов алюминия являются минералы бокситы. Для производства первичного алюминия требуется большое количество электроэнергии.

Вторичным алюминием называется алюминий, который производится из алюминиевого лома и отходов. При этом потребляется всего 5 % энергии и, соответственно, выделяется всего 5 % парниковых газов по сравнению с производством первичного алюминия. За рубежом вторичный алюминий часто называют более «толерантным»: «рециклированный алюминий».

Марки и сплавы алюминия

Алюминий применяют в основном в виде марок алюминия и алюминиевых сплавов:

- Марки алюминия представляют собой нелегированный алюминий с содержанием алюминия не менее 99,00 % и с установленными пределами примеси и загрязнения.

- имеют также пределы содержания примесей и загрязнений, а также заданные интервалы содержания одного или нескольких легирующих элементов. Эти легирующие элементы придают алюминиевым сплавам особые свойства по сравнению с нелегированным алюминием, а также с другими алюминиевыми сплавами.

Алюминиевые сплавы

Сплавы алюминиевые делятся на две большие группы — деформируемые сплавы и литейные сплавы:

- из деформируемых сплавов конечные алюминиевые изделия получают методами обработки металла давлением: прокаткой, прессованием, ковкой, штамповкой и др.. стр.

- из литейных сплавов изделия изготовляют различными способами литья (в песчаные формы, под давлением, кокиль и т. п.).

Легирующие элементы из алюминиевых сплавов

Большинство деформируемых сплавов, не менее, по 90 % процентов, а большая их часть — до 95 %, состоит из алюминия. Остальные проценты занимают легирующие элементы, примеси и загрязнения. Исключение составляют некоторые сплавы серии 4ххх.

Литейные сплавы отличаются большим содержанием легирующих элементов, а также примесей и загрязнений. Так, в некоторых алюминиевых сплавах содержание легирующих элементов превышает 20 % [1].

По основным легирующим элементам все сплавы — и деформируемые, и литейные — делятся на серии. например, деформируемые сплавы подразделяются на восемь таких серий с соответствующими основными легирующими элементами:

например, деформируемые сплавы подразделяются на восемь таких серий с соответствующими основными легирующими элементами:

- 1ххх — марка нелегированного алюминия

- 2xxx — Медь и магний

- 3ххх — марганец

- 4ххх — кремний

- 5ххх — магний,

- 6ххх — магний и кремний

- 7xxx — Цинк и медь

- 8xxx — железо, а также другие элементы.

Основные легирующие элементы и примеси наиболее популярных в алюминиевой промышленности деформируемых алюминиевых сплавов приведены в таблице 1. Синий цвет указывает на характеристики этих сплавов по совместимости с другими сплавами, или их отличия от других сплавов.

Таблица 1 – Популярные кованые алюминиевые сплавы

Роль вторичного алюминия

Массовое производство алюминиевых изделий, в том числе, для потребления в быту, началось в 1940-х гг. С тех пор в мире накопилось огромное количество отработавших свой срок алюминиевых изделий – алюминиевого лома. Большая часть вторичного алюминия, около 70 %, традиционно идет на производство алюминиево-кремниевых литейных сплавов, которые используются в основном для изготовления деталей автомобилей. Вторая по значимости доля вторичного алюминия используется для производства деформируемых алюминиевых сплавов для изготовления штамповок из листового металла и, в том числе, экструзии. В настоящее время доля вторичного алюминия составляет около трети всего мирового производства алюминия и алюминиевых изделий [1, 2].

Большая часть вторичного алюминия, около 70 %, традиционно идет на производство алюминиево-кремниевых литейных сплавов, которые используются в основном для изготовления деталей автомобилей. Вторая по значимости доля вторичного алюминия используется для производства деформируемых алюминиевых сплавов для изготовления штамповок из листового металла и, в том числе, экструзии. В настоящее время доля вторичного алюминия составляет около трети всего мирового производства алюминия и алюминиевых изделий [1, 2].

Подробнее:

Справочник по переработке алюминия/гл. Schmitz – 2014

Переработка алюминия /М. Schlesinger – 2017

Категории и алюминиевый лом Группа

Долгое время в СССР, а затем в России и других странах СНГ действовал ГОСТ 1639, который в своей последней редакции 2009 года выделял 32 категории алюминиевого лома: из алюминия 1 к алюминию 32.

В настоящее время в России введен ГОСТ Р 54564-2011, который содержит аж 38 категорий алюминиевого лома: от А1 до А38. Европейский стандарт EN 13920 определяет 15 категорий алюминиевого лома: от чистого нелегированного алюминия до алюминиевого шлака. Американская система классификации делит алюминиевый лом на 44 категории (см. подробнее здесь).

Европейский стандарт EN 13920 определяет 15 категорий алюминиевого лома: от чистого нелегированного алюминия до алюминиевого шлака. Американская система классификации делит алюминиевый лом на 44 категории (см. подробнее здесь).

На практике в пунктах приема алюминиевого лома обычно используется всего около десятка различных групп алюминия [3], таких как:

- электротехнический

- еда

- профилей

- кабели (без изоляции)

- смешанный

- радиаторы

- стружка

- лодки

- банок.

Сортировка «с первого взгляда»?

Обычно алюминиевый лом поступает из приемных пунктов на завод по сортировке металлолома в составе прочих цветных металлов и их сплавов. Вот типичная картина ручной сортировки нескольких воздуховодов отдельных компонентов лома по их внешнему виду, происхождению и типичному применению.

Наиболее популярными и дорогими категориями алюминиевого лома являются «электротехнический алюминий» («электротехнический») и «пищевой алюминий». Эти категории алюминиевого лома считаются наиболее чистыми и обычно используются в плавильной шихте для разбавления избыточного содержания легирующего элемента, например, магния или кремния, и железа, при подготовке расплава для отливки алюминиевых слитков-столбов. из вторичных сплавов 6060 или 6063. Эти слитки предназначены для прессования алюминиевых профилей.

Эти категории алюминиевого лома считаются наиболее чистыми и обычно используются в плавильной шихте для разбавления избыточного содержания легирующего элемента, например, магния или кремния, и железа, при подготовке расплава для отливки алюминиевых слитков-столбов. из вторичных сплавов 6060 или 6063. Эти слитки предназначены для прессования алюминиевых профилей.

Однако, как будет показано ниже, категории алюминиевого лома могут быть очень неоднородными и иметь неопределенный химический состав. Поэтому использовать этот лом без предварительного инструментального контроля его химического состава очень рискованно: можно испортить весь алюминиевый расплав, который находится в печи.

Электротех

К алюминию электротехническому относятся такие алюминиевые материалы и изделия, как провода, кабели с неизолированной жилой, электрические шины [2]. Вообще считается, что электротехнический алюминий — это другая марка нелегированного алюминия.

- Реально по ГОСТ 22483 Проволока и пряди алюминиевые, изготовленные преимущественно из первичного алюминия марок А7Е и А5Е по ГОСТ 11069.

- Однако по ГОСТ 15176 прессованные электрические шины могут изготавливаться из алюминия различных марок (А5, А5Е, А6, А7, АД00, АД0), а также алюминиевого сплава АД31 в состояниях Т, Т1 и Т5.

- За рубежом, например, в США, электрические шины изготавливаются также как из алюминия марки 1350 (АД0Е), так и из алюминиевого сплава 6101, а также из сплавов 6063 и 6061 [1].

- Также стоит отметить, что за рубежом провода и кабели изготавливают не только из алюминия марки 1350, а также из сплавов 8030 и 8176. Эти сплавы могут иметь содержание железа до 1,0 % и меди — до 0, 30 %. Такие провода и кабели также стали производиться в России (подробнее см. здесь).

«Пищевой» алюминий лом

«Пищевой алюминий» обычно относится к штампованной алюминиевой посуде: кастрюлям, чайникам, мискам, ложкам, кружкам, сковородкам и т. п. Популярным видом «пищевого алюминия» являются также 40- литровая банка молока. Иногда в пищевой алюминий включают и литую кухонную утварь (рис. 1).

1).

Рисунок 1 — Лом пищевого алюминия [3]

Штампованная посуда

ГОСТ 17451 К алюминиевой прессованной посуде все ингредиенты блюд, находящихся в непосредственном контакте с пищевыми продуктами, изготовлены из алюминия марок АД1, ИЗ, А7, а6, А5 и А0.

Однако по тому же ГОСТ 17451:

- при наличии внутреннего покрытия допускается изготавливать посуду из листов и полос алюминиевого сплава АМц (3003), в состав которого входит от 1,0 до 1,5 % марганца .

Ручки, ручки и уши допускается изготавливать:

- из любых алюминиевых сплавов по ГОСТ 4787

- , цветные металлы, стали с защитно-декоративными покрытиями.

Нержавеющая сталь

Банка молочная алюминиевая

ГОСТ 5037 Для изготовления фляг молочных прессованных алюминиевых, часто называемых «бидонами», применяют (рисунок 1):

- Корпус и крышка:

– глинозем марки А7, А6, А5, А0 , AD0, FROM, AD1, AD0 в различных состояниях; - обруч опорный:

– Стальной лист толщиной 2 мм или

– Марка или алюминий АД1

– Алюминиевые сплавы АМц, АМг1 и АД31; - Ручки, обручи верхние и арматура:

– сталь листовая или

– Любая марка алюминия и алюминиевых сплавов по ГОСТ 4784.

Рисунок 2 — Алюминиевая молочная фляга 40 литров [ГОСТ 5037-97]

Поэтому алюминиевая молочная фляга перед отправкой в «пищевой» алюминиевый лом требует кропотливой подготовки для удаления всех «неалюминиевых» частей. Стоит отметить, что на том же Стандарте 5037 изготовлены стальные и молочные банки, которые имеют схожий внешний вид.

Литая посуда

Литая алюминиевая посуда (кастрюли, кастрюли, посуда, лопатка — рис. 3) состоит из следующих литых алюминиевых сплавов:

- Корпуса и крышки: из литейных сплавов АК5М2, АК7, АК12

- охватывает также: из алюминия марок АД1, ОТ, А7, А6, А5, А0.

Рисунок 3 — Котел алюминиевый литой [ГОСТ Р 51162-98]

Литейные сплавы имеют повышенное содержание кремния. Сплав АК5М2 содержит до 3,5 % меди.

Лом нелегированного алюминия

В эту категорию обычно входят алюминиевые листы, ленты, трубы и, иногда, профили. По внешнему виду и прочности их легко спутать с аналогичными листами, лентами, трубами и радиаторами из алюминиево-марганцевых сплавов серии 3ххх, которые содержат до 1,5 % марганца. Уровень прочности этих сплавов где-то на 20 % выше, чем у марок нелегированного алюминия.

Уровень прочности этих сплавов где-то на 20 % выше, чем у марок нелегированного алюминия.

Обратите внимание, что ошибочное применение сплавов серии 3ххх вместо алюминия нелегированных марок, например, для получения сплавов 6060 и 6063, приводит к избыточному содержанию в расплаве марганца, который является нежелательной примесью в них предел до 0,10 %.

Лом алюминиевых профилей

Среди алюминиевых профилей могут встречаться несколько сплавов разных партий, которые могут быть не совместимы, например, с наиболее популярными сплавами для профилей – сплавами 6060 и 6063:

- 2014 и 2024 — содержание меди до 5,0 %, марганца — до 1,2 %. Не подходит для приготовления сплавов 6060 и 6063: слишком много меди и марганца. Используется в авиации. Очень трудно прессуются, поэтому имеют простую форму поперечного сечения с толстыми стенками.

- 5ххх: содержание магния до 4,0 % и марганца до 1,0 %. Повышенное содержание марганца ограничивает использование для получения, например, сплавов 6060 и 6063.

Чем выше содержание магния, тем тверже прессование. Имеют простую форму поперечного сечения.

Чем выше содержание магния, тем тверже прессование. Имеют простую форму поперечного сечения. - 6060 и 6063 (АД31) — содержание марганца, меди, хрома и цинка не более 0,1 %. Они могут иметь сложную форму поперечного сечения, в том числе с несколькими полостями и тонкими стенками. Массово используется для изготовления рам окон и дверей, а также фасадных конструкций.

- 6061 (АД33) — содержание железа до 0,7 % и меди — до 0,40 %. Содержание кремния и магния в 1,5-2 раза выше, чем у сплавов 6060 и 6063. Трудность прессования – средняя, Профили простого сечения.

- 6082 (АД35) — содержание марганца до 1,0 % Ограничивает применение сплавов 6060 и 6063. Профили простого сечения.

- 7005 (1915 г.) – профили из этого сплава применялись ранее для изготовления ограждающих конструкций, например, витражей. До недавнего времени сплав 1915 включен в Стандарт 22233 в качестве материала для ограждающих конструкций. Содержит до 5,0 % цинка.

Сплавы серии

Идентификационная сортировка лома алюминиевых сплавов

В настоящее время для сортировки металлов и их сплавов в «полевых» условиях, то есть непосредственно на складах алюминиевого лома, применяют два метода анализа химического состава алюминиевых сплавов:

- Рентгенофлуоресцентная спектрометрия (XRF)

- лазерно-искровая эмиссионная спектрометрия (LIBS).

Портативные рентгенофлуоресцентные спектрометры используются для идентификации и анализа металлов уже почти 40 лет. С годами эти ручные спектрометры прошли путь от тяжелого прибора, который нужно было носить на спине, прецизионного прибора до размеров небольшой дрели. Портативные лазерные спектрометры появились сравнительно недавно — в последние 10 лет. Оптико-эмиссионные спектрометры (ОЭС) несколько крупнее рентгеновских и лазерных спектрометров. Поэтому их удобнее использовать в лаборатории, а не на полевом складе металлолома или литейном Скотном дворе.

Что дает сортировка алюминиевого лома с идентификацией сплавов:

- предотвращение попадания в расплав нежелательных примесей и легирующих элементов;

- введение в расплав необходимых легирующих элементов в заданных количествах;

- разделение сплавов с высокими и низкими ценностями;

- приготовление сплавов заданных узких диапазонов химического состава;

- идентификация в серии алюминиевых сплавов с увеличением стоимости брака одного сплава.

Источники:

1. Алюминий и алюминиевые сплавы (специальное руководство по ASM) – 1993

2. Достижения в технологии портативных XRF улучшают сортировку и разделение металлолома /J. Маргалит – 20 -й Интерн. Конференция по переработке алюминия, 2012, Зальцбург, Австрия.

3. http://xlom.ru/vidy-metalloloma/lom-alyuminiya-vidy-opisanie-ceny/

Торсион высокого давления | Научный.Нет

Заголовок статьиСтраница

Микроструктура и механические свойства магниевого сплава УМЗ Mg-1%Ca

Аннотация: Методами сканирующей и просвечивающей электронной микроскопии исследовано влияние измельчения зерна кручением под высоким давлением (КВД) на микроструктуру сплава Mg-1%Ca. Для определения механических свойств образцов УМЗ использовались измерения микротвердости и испытания на растяжение небольших образцов. Установлено, что однородная структура со средним размером зерна 210 нм, обработанная КВД, приводит к высокой микротвердости, равной 100 HV. Исследования термостойкости показали, что дополнительная термообработка образцов УМЗ при 250 оС обеспечивает хорошее сочетание высокой прочности 245 МПа и пластичности 4%.

Исследования термостойкости показали, что дополнительная термообработка образцов УМЗ при 250 оС обеспечивает хорошее сочетание высокой прочности 245 МПа и пластичности 4%.

768

Металлические композиты, полученные деформационной обработкой

Аннотация: Основным моментом успешного изготовления металлических композитов путем прямого склеивания разнородных материалов является достижение однородного межфазного склеивания. Были исследованы два различных типа методов деформации для изготовления металлических композитов. Первый был разработан на основе кручения под высоким давлением, связанного с высокоэнергетическим воздействием на материал, где часть затраченной энергии может быть рассеяна за счет реализации неравновесного фазового перехода. Эта деформация за счет высоких сдвиговых деформаций позволяет не только формировать наноструктуру, но и скреплять разнородные металлы. Более того, этот метод позволяет за относительно короткое время и в количестве соединений получать в одну стадию при комнатной температуре монолитные композиты достаточного размера для аттестации структуры и свойств. Второй метод представляет собой диффузионное соединение, при котором один материал соединяется с другим под давлением при высокой температуре. Для выяснения механизма соединения пластической деформацией разнородных материалов в обработанных образцах были исследованы микроструктурные и некоторые механические свойства.

Второй метод представляет собой диффузионное соединение, при котором один материал соединяется с другим под давлением при высокой температуре. Для выяснения механизма соединения пластической деформацией разнородных материалов в обработанных образцах были исследованы микроструктурные и некоторые механические свойства.

1759 г.

Влияние легирования Hf технически чистой меди на эволюцию ее микроструктуры при кручении под высоким давлением

Аннотация: Проведено сравнение эволюции структуры технически чистой меди и сплава Cu-0,8%Hf при кручении под высоким давлением (КВД). Показано, что легирование Hf заметно влияет на склонность к релаксационным процессам, присущим меди. Введение дополнительных примесей позволяет добиться более тонкой фрагментации структуры и повышения микротвердости с ростом деформации по сравнению с технически чистой медью, в которой эти параметры ослаблены интенсивно развивающимися релаксационными процессами. Однако эти процессы могут служить лимитирующим фактором для фрагментации и повышения микротвердости и в сплаве Cu-0,8Hf при КВД 5 оборотами наковальни.

Однако эти процессы могут служить лимитирующим фактором для фрагментации и повышения микротвердости и в сплаве Cu-0,8Hf при КВД 5 оборотами наковальни.

424

Влияние размера зерна на механические свойства разбавленного сплава Mg-0,3ат.%Y

Аннотация: В данном исследовании сплав Mg-0,3ат.%Y подвергался интенсивной пластической деформации кручением под высоким давлением (КВД) и последующим отжигом. После КВД 5 оборотами были получены нанокристаллические структуры со средним размером зерна 0,23 мкм, имеющие деформированные характеристики. В результате последующего отжига при различных температурах были получены полностью рекристаллизованные микроструктуры со средним размером зерна от 0,66 мкм до 32,7 мкм. Испытания на растяжение при комнатной температуре показали, что сверхмелкозернистый (УМЗ; размер зерен менее 1 мкм) образец демонстрирует очень высокий предел текучести более 250 МПа, но ограниченную пластичность. Напротив, хороший баланс прочности и пластичности был реализован в мелкозернистых образцах с размером зерна около 2-5 мкм. В частности, предел текучести и полное удлинение при растяжении образца со средним размером зерна 2,13 мкм составили 184 МПа и 37,1% соответственно, что значительно выше, чем у чистого Mg с аналогичным размером зерна. Обсуждалось значительное влияние размера зерна и добавления Y на механические свойства.

В частности, предел текучести и полное удлинение при растяжении образца со средним размером зерна 2,13 мкм составили 184 МПа и 37,1% соответственно, что значительно выше, чем у чистого Mg с аналогичным размером зерна. Обсуждалось значительное влияние размера зерна и добавления Y на механические свойства.

790

Влияние кручения под высоким давлением на термоупругий и термоэлектрический отклик чистых меди и алюминия под действием импульсного лазерного излучения

Аннотация: В работе представлены экспериментальные исследования влияния обработки интенсивной пластической деформацией (ИПД) на термоупругие и термоэлектрические свойства чистых алюминия и меди под действием импульсного лазерного излучения. Исследования проводились на техническом алюминии АД1 (99,3%) и чистой меди М1 (99,9%). Для обработки методом ИПД использовали кручение под высоким давлением (КВД). После обработки КВД образцы материалов в виде плоского диска подвергались воздействию импульсного лазерного излучения, сфокусированного в центр диска. Использовались импульсные лазеры с длиной волны 1,06 мкм, работающие в режиме свободных лазерных колебаний с длительностью импульса 100 мкс или в режиме одиночного импульса длительностью около 10 нс. Термоупругие и термоэлектрические характеристики материалов определялись путем измерения акустических волн и термоэдс. В качестве эталонного образца рассматривались диски с исходным крупнозернистым состоянием материала, а в качестве контролируемого объекта – диски из материалов после обработки ИПД. Результаты показали очень высокую чувствительность параметров термоупругого и термоэлектрического отклика к структурным изменениям в материалах. Например, использованный режим КВД привел к снижению максимального значения термоэдс для алюминия на 40 % и для меди на 35 %.

Использовались импульсные лазеры с длиной волны 1,06 мкм, работающие в режиме свободных лазерных колебаний с длительностью импульса 100 мкс или в режиме одиночного импульса длительностью около 10 нс. Термоупругие и термоэлектрические характеристики материалов определялись путем измерения акустических волн и термоэдс. В качестве эталонного образца рассматривались диски с исходным крупнозернистым состоянием материала, а в качестве контролируемого объекта – диски из материалов после обработки ИПД. Результаты показали очень высокую чувствительность параметров термоупругого и термоэлектрического отклика к структурным изменениям в материалах. Например, использованный режим КВД привел к снижению максимального значения термоэдс для алюминия на 40 % и для меди на 35 %.

296

Влияние неоднородности на механические свойства технически чистого титана, обработанного методом КВД

Аннотация: Уже пятнадцать лет многие исследователи пытаются открыть металлические материалы с необычным сочетанием прочности и пластичности: с высокой прочностью и повышенной пластичностью. Такое сочетание может быть достигнуто различными способами: легированием, наноструктурированием и т. д. В данном докладе предпринята попытка проанализировать влияние неоднородностей разного типа (структурная, фазовая и пространственная) на механические свойства технически чистого титана (объемного и порошкового), подвергнутого кручение под высоким давлением. Экспериментальные результаты КВД в массивном и порошкообразном титане показали, что механическое поведение КП-титана сильно зависит от фазовой неоднородности (альфа + омега-фазы), структурной неоднородности (бимодальное распределение зерен по размерам) и пространственной неоднородности (сохраненная пористость) в случае холодного консолидированного порошка титана. . Обнаружена высокая прочность объемного титана КВД за счет образования твердой омега-фазы при обработке КВД при комнатной температуре. Сильная омега-фаза трансформируется обратно в нанозернистые домены альфа-фазы во время короткого отжига при повышенной температуре. КВД консолидация порошка титана приводит к формированию хрупких образцов, обладающих высокой прочностью, но практически нулевой пластичностью.

Такое сочетание может быть достигнуто различными способами: легированием, наноструктурированием и т. д. В данном докладе предпринята попытка проанализировать влияние неоднородностей разного типа (структурная, фазовая и пространственная) на механические свойства технически чистого титана (объемного и порошкового), подвергнутого кручение под высоким давлением. Экспериментальные результаты КВД в массивном и порошкообразном титане показали, что механическое поведение КП-титана сильно зависит от фазовой неоднородности (альфа + омега-фазы), структурной неоднородности (бимодальное распределение зерен по размерам) и пространственной неоднородности (сохраненная пористость) в случае холодного консолидированного порошка титана. . Обнаружена высокая прочность объемного титана КВД за счет образования твердой омега-фазы при обработке КВД при комнатной температуре. Сильная омега-фаза трансформируется обратно в нанозернистые домены альфа-фазы во время короткого отжига при повышенной температуре. КВД консолидация порошка титана приводит к формированию хрупких образцов, обладающих высокой прочностью, но практически нулевой пластичностью.

284

Фазовый состав и свойства магниево-керамических композитов после кручения под высоким давлением

Аннотация: Исследованы структура и свойства композита, состоящего из сплава Mg–Y–Nd–Zr (WE43) и различных оксидов. Частицы порошка WE43 были покрыты слоем нанокристаллического оксида посредством процесса мокрого химического осаждения. После этого порошок спрессовывается в твердые образцы и деформируется кручением под высоким давлением при комнатной температуре. Вторая фаза присутствует как в чистом сплаве ВЭ43, так и в сплаве с нанесенными оксидами. Мы наблюдали, что модификация сплава путем осаждения оксидного слоя и деформации кручением под высоким давлением изменяет фазовый состав и свойства образцов.

218

In Situ Наблюдение фазовых превращений в сплаве Ti15Mo, деформированном кручением под высоким давлением

Аннотация: Метастабильные сплавы β-Ti, в том числе сплав Ti15Mo, являются перспективными кандидатами для использования в медицинских целях. В процессе термической обработки сплав Ti15Mo претерпевает различные фазовые превращения. После обработки раствора он содержит метастабильную β-фазу и ω-фазу. При отжиге ω-фаза частично растворяется, а также образуются стабильные частицы α-фазы. Обработанный раствором сплав Ti15Mo деформировали кручением под высоким давлением (HPT) при комнатной температуре. Значительное измельчение зерна с размером зерна ~100 нм было достигнуто даже после 1/4 оборота КВД. Влияние ультрамелкозернистой (УМЗ) структуры, полученной при КВД, на фазовые превращения изучали методами дифференциальной сканирующей калориметрии (ДСК) и просвечивающей электронной микроскопии (ПЭМ) при нагреве in situ. Высокая плотность дефектов решетки, густая сеть границ зерен, а также продолжающееся восстановление и рекристаллизация при нагреве существенно повлияли на фазовые переходы. Наблюдение за микроструктурой во время нагревания на месте в ПЭМ не выявило репрезентативных изменений в прозрачной части образца из-за «эффекта тонкой фольги».

В процессе термической обработки сплав Ti15Mo претерпевает различные фазовые превращения. После обработки раствора он содержит метастабильную β-фазу и ω-фазу. При отжиге ω-фаза частично растворяется, а также образуются стабильные частицы α-фазы. Обработанный раствором сплав Ti15Mo деформировали кручением под высоким давлением (HPT) при комнатной температуре. Значительное измельчение зерна с размером зерна ~100 нм было достигнуто даже после 1/4 оборота КВД. Влияние ультрамелкозернистой (УМЗ) структуры, полученной при КВД, на фазовые превращения изучали методами дифференциальной сканирующей калориметрии (ДСК) и просвечивающей электронной микроскопии (ПЭМ) при нагреве in situ. Высокая плотность дефектов решетки, густая сеть границ зерен, а также продолжающееся восстановление и рекристаллизация при нагреве существенно повлияли на фазовые переходы. Наблюдение за микроструктурой во время нагревания на месте в ПЭМ не выявило репрезентативных изменений в прозрачной части образца из-за «эффекта тонкой фольги».

206

ПОВЫШЕННАЯ ПРОЧНОСТЬ И ПЛАСТИЧНОСТЬ УЛЬТРАМЕЛКОЗЕРНИСТНОГО Ti СПЛАВА, ОБРАБАТЫВАЕМОГО МЕТОДОМ КВД

Аннотация: Исследовано влияние параметров ультрамелкозернистой (УМЗ) структуры титанового сплава Ti-6Al-4V, обработанного кручением под высоким давлением (КВД), на его механические свойства. Показано получение сплава с высокой прочностью (σ х ~ 1700 МПа) и повышенной пластичностью. Также были исследованы усталостные характеристики UFG-сплава.

331

Микроструктура и механические свойства ультрамелкозернистого сплава Mg-Zn-Ca

Аннотация: В данной работе исследуются структура и механические свойства системы Mg-1%Zn-xCa, подвергнутой обработке кручением под высоким давлением (КВД). Установлено, что химический состав оказывает заметное влияние на процессы измельчения зерна в сплаве. Как показано, КВД Mg-1%Zn-0,005%Ca приводило к образованию зерен со средним размером 250 нм, а КВД сплава с повышенным содержанием Са до 0,2% — к образованию наноструктура со средним размером зерна 90 нм. Показано, что высокая микротвердость характерна для всех образцов, обработанных КВД. Установлено, что образование мелких частиц Mg 2 Ca повышает жаростойкость сплава.

Показано, что высокая микротвердость характерна для всех образцов, обработанных КВД. Установлено, что образование мелких частиц Mg 2 Ca повышает жаростойкость сплава.

39

Alunet – Material Solutions

| Thermal conductivity | Coefficient of thermal expansion | Annealing | Melting point | Модуль упругости | Электропроводность | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Alloy | Temper | W/m*K | µm/(m*K) | Min | Max | Min | Max | KN/mm2 | %IACS | ||||||||||

| EN AW-1050A | O | 229 | 23,5 | 645 | 658 | 69 | 59,5 | ||||||||||||

| EN AW-1050A | Hx9 | 229 | 23,5 | 645 | 658 | 69 | 59,5 | ||||||||||||

| EN AW-1050A | Hx8 | 229 | 23,5 | 645 | 658 | 69 | 59,5 | ||||||||||||

| EN AW-1050A | Hx6 | 229 | 23,5 | 645 | 658 | 69 | 59,5 | ||||||||||||

| EN AW-1050A | Hx4 | 229 | 23,5 | 645 | 658 | 69 | 59,5 | ||||||||||||

| EN AW-1050A | Hx2 | 229 | 23,5 | 645 | 658 | 69 | 59,5 | ||||||||||||

| EN AW-6063 | O | 218 | 23,5 | 615 | 655 | 70 | 57,5 | ||||||||||||

| EN AW-6082 | O | 216 | 23,1 | 575 | 650 | 90 358 | |||||||||||||

| EN AW-6063 | T5 | 209 | 23,5 | 615 | 655 | 70 | 55,5 | ||||||||||||

| EN AW-6060 | T6 | 209 | 23,4 | 610 | 655 | 70 | 54 | ||||||||||||

| EN AW-6060 | T5 | 209 | 23,4 | 610 | 655 | ||||||||||||||

| EN AW-6063 | T8 | 201 | 23,5 | 615 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005 | Hx9 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005A | Hx4 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005 | O | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005A | O | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005 | Hx8 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005 | Hx6 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005A | Hx9 | 201 | 23,5 | 630 | 97 060 8 | ||||||||||||||

| EN AW-6063 | T6 | 201 | 23,5 | 615 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005 | Hx2 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005A | Hx8 | 201 | 23,5 | 630 | 655 | 52 | |||||||||||||

| EN AW-5005A | Hx6 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005 | Hx4 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-5005A | Hx2 | 201 | 23,5 | 630 | 655 | 70 | 52 | ||||||||||||

| EN AW-6063 | T4 | 197 | 23,5 | 615 | 655 | 70 | 49,5 | ||||||||||||

| EN AW-6060 | T1 | 195 | 23,4 | 610 | 655 | 70 | 49,5 | ||||||||||||

| EN AW-2024 | O | 193 | 23,1 | 500 | 640 | 73 | 50,5 | ||||||||||||

| EN AW-6063 | T1 | 193 | 23,5 | 615 | 655 | 70 | 50,5 | ||||||||||||

| EN AW-6005A | T6 | 193 | 23,3 | 605 | 655 | 70 | 49,5 | ||||||||||||

| EN AW-2014 | O | 192 | 22,7 | 505 | 640 | 73 | 50,5 | ||||||||||||

| EN AW-3105 | O | 190 | 23,3 | 635 | 655 | 70 | 50,5 | ||||||||||||

| EN AW-3103 | O | 190 | 23,1 | 640 | 655 | 70 | 50,5 | ||||||||||||

| EN AW-3005 | O | 190 | 23,1 | 635 | 655 | 70 | 50,5 | ||||||||||||

| EN AW-3003 | O | 190 | 23,1 | 640 | 655 | 70 | 50,5 | ||||||||||||

| EN AW-6060 | T4 | 187 | 23,4 | 610 | 655 | 70 | 48 | ||||||||||||

| EN AW-6061 | O | 180 | 23,3 | 580 | 650 | 70 | 46,5 | ||||||||||||

| EN AW-7075 | O | 175 | 23,5 | 475 | 635 | 72 | 45,5 | ||||||||||||

| EN AW-6082 | T6 | 172 | 23,1 | 575 | 650 | 70 | 44 | ||||||||||||

| EN AW-2011 | T6 | 172 | 23 | 540 | 645 | 72 | 45,5 | ||||||||||||

| EN AW-2011 | T8 | 172 | 23 | 540 | 645 | 72 | 45,5 | ||||||||||||

| EN AW-6082 | T4 | 167 | 23,1 | 575 | 650 | 70 | 42 | ||||||||||||

| EN AW-6061 | T6 | 166 | 23,3 | 580 | 650 | 70 | 43 | ||||||||||||

| EN AW-3105 | Hx8 | 160 | 23,3 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3003 | Hx2 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3003 | Hx4 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3105 | Hx6 | 160 | 23,3 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3003 | Hx9 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3005 | Hx6 | 160 | 23,1 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3103 | Hx4 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3105 | Hx4 | 160 | 23,3 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3005 | Hx8 | 160 | 23,1 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3103 | Hx6 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3103 | Hx2 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3005 | Hx2 | 160 | 23,1 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3005 | Hx9 | 160 | 23,1 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3103 | Hx8 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3003 | Hx8 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3005 | Hx4 | 160 | 23,1 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3105 | Hx2 | 160 | 23,3 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-3103 | Hx9 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3003 | Hx6 | 160 | 23,1 | 640 | 655 | 70 | 42 | ||||||||||||

| EN AW-3105 | Hx9 | 160 | 23,3 | 635 | 655 | 70 | 42 | ||||||||||||

| EN AW-6061 | Т4 | 155 | 23,3 | 580 | 650 | 70 | 40 | ||||||||||||

| EN AW-7075 | T7 | 155 | 23,5 | 475 | 635 | 72 | 39,5 | ||||||||||||

| EN AW-2014 | T6 | 155 | 22,7 | 505 | 640 | 73 | 40 | ||||||||||||

| EN AW-7021 Plancast Plus | T3 | 155 | 23 | 70 | 24 | ||||||||||||||

| Хокотол | 154 | 23,5 | 39,7 | ||||||||||||||||

| EN AW-7010 | T7 | 153 | 23,7 | 475 | 630 | 72 | 630 | 72 | . | ||||||||||

| EN AW-2011 | T3 | 152 | 23 | 540 | 645 | 72 | 39 | ||||||||||||

| EN AW-2011 | T4 | 152 | 23 | 540 | 645 | 72 | 39 | ||||||||||||

| EN AW-2024 | T8 | 151 | 23,1 | 500 | 640 | 73 | 38,5 | ||||||||||||

| EN AW-7020 | T6 | 140 | 23,3 | 605 | 645 | 70 | 35 | ||||||||||||

| EN AW-7020 | T5 | 139 | 23,3 | 605 | 645 | 70 | 35 | ||||||||||||

| EN AW-5052 | Hx8 | 138 | 23,7 | 605 | 650 | 70 | 35 | ||||||||||||

| EN AW-5052 | Hx2 | 138 | 23,7 | 605 | 650 | 70 | 35 | ||||||||||||

| EN AW-5052 | Hx6 | 138 | 23,7 | 605 | 650 | 70 | 35 | ||||||||||||

| EN AW-5052 | O | 138 | 23,7 | 605 | 650 | 70 | 35 | ||||||||||||

| EN AW-5052 | Hx4 | 138 | 23,7 | 605 | 650 | 70 | 35 | ||||||||||||