Арматура композитная или железная какая лучше для фундамента: Какую арматуру выбрать для фундамента

Содержание

Какую арматуру лучше выбрать композитную или стальную?

Любое строительство невозможно без фундамента и укрепления, а фундамент, в свою очередь, невозможен без арматуры. Закладка фундамента — один из важнейших процессов в возведении строений. Какая же именно нужна арматура, в том или ином случае?

Чем железная арматура отличается от пластиковой?

Ранее, арматура автоматически ассоциировалась с железом. Сейчас же, для изготовления арматуры, применяется пластик с добавлением различных композитных материалов.

Стальная арматура изготавливается из сплава железа и углерода. Сталь сама по себе, очень прочный и надежный материал. Ее свойства зависят от того, каким способом было выполнено производство. Даже при высоких нагрузках, деформация стали отсутствует. В работе такой материал не сложный, под воздействием необходимой силы, легко сможет принять нужную форму.

Что касается композитной арматуры, она изготавливается на основе стекловолокна, с добавлением различных композитов, смол. Казалось бы пластик не прочный, но не тут то было, порой добавки делают его крепче стали. Главным преимуществом такой арматуры является то, что она не подвластна к появлению коррозии. Считается, что композитная арматура, достойная альтернатива стальной.

Казалось бы пластик не прочный, но не тут то было, порой добавки делают его крепче стали. Главным преимуществом такой арматуры является то, что она не подвластна к появлению коррозии. Считается, что композитная арматура, достойная альтернатива стальной.

Какие же есть виды композитной арматуры?

Виды композитной арматуры:

- Стеклопластиковая арматура — состоит из смолы и стекловолокна. Считается самой распространенной арматурой после стальной.

- Стеклоармированная арматура — изготавливается из стекловолокна и термопластичного полимера. По своим особенностям, имеет незначительное отличие от стеклопластиковой арматуры.

- Базальтопластиковая арматура — изготавливается на основе волокон базальта и смолы. Имеет насыщенный и характерный черный цвет. Такая арматура, устойчива к агрессивной химической среде. Также, она прочнее большинства других видов. Ее применяют для отдельных видов сложного промышленного строительства, так как она в разы дороже.

- Углепластиковая арматура — делается из углеродных волокон, что обеспечивает материалу высокую упругость. Поэтому такая арматура имеет высокую стоимость.

Сравнение композитной и металлической арматуры:

Таблица сравнений, покажет нам характеристики композитной и металлической арматуры, а также поможет их сравнить.

| Технические особенности | Композитная арматура (стеклопластиковая) | Металлическая арматура |

| Материал | Смолы, стекловолокно | Сталь 35ГС, 25Г2С и тд.. |

| Длина | Любая длина под заказ | 6-12 метров |

| Экологичность | Экологична | Экологична |

| Долговечность | не меньше 80 лет | по нормам эксплуатации |

| Электропроводимость | нет | есть |

| Теплопроводность | нет | есть |

| Плотность т/м3 | 1,9 | 7 |

| Прочность при растяжении | σв= 800 МПа | σв= 360 МПа |

| Упругость, МПа | 11 000 — 65 000 (в зависимости от типа арматуры) | 200 000 |

| Стойкость к коррозии | Нержавеющий материал | Подвластна коррозии |

| Стоимость | Отличная цена | Дороже стеклопластиковой почти в 2 раза |

В чем преимущества стеклопластиковой арматуры

Стеклопластиковая арматура, обладает целым рядом преимуществ, которые вы должны знать перед покупкой для строительства.

Преимущества стеклопластиковой арматуры :

- Самое важное преимущество — это долговечность материала;

- Такой арматуре вовсе не помеха любая агрессивная среда;

- Не подвергается коррозии и гниению;

- Мало весит, что способствует облегчению транспортировки;

- Легко подвластна резке, достаточно будет использования ножниц для металла;

- Вовсе не опасна для здоровья человека;

- Стеклопластиковая арматура стойко переносит резкие перепады температуры;

- Важно, что стеклопластиковая арматура, не проводит электрический ток.

Какая арматура лучше композитная или стальная.

Многие задаются вопросом, какая же арматура при строительстве все таки лучше: композитная или стальная? Дабы вынести точный ответ, нужно разобраться в достоинствах и недостатках обоих материалов.

Сравнивая композитную арматуру с металлической обратите основное внимание на то, что она способна создать более качественный и долговечный скелет, что и оправдывает популярность данного материала, которая растет с каждым днем.

Композитная арматура для фундамента: какая лучше

Арматура нужна разная

На рынке строительных материалов композитная арматура для фундамента прочно заняла свой сегмент в связи с присущими только ей характеристиками. Появление полимерных стержней для армирования бетонных конструкций было вызвано необходимостью исключить коррозию каркасов в тяжелых условиях эксплуатации (влага, морозы). Первые изделия последней четверти прошлого века были чувствительны к щелочной среде, но развитие технологий производства и рецептуры сырья позволило получать продукцию с хорошими показателями для армирования жидких растворов марочного бетона.

Содержание

- Необходимые сведения для выбора

- Виды композита

- Отличия от стали

- Особенности работы с композитом

- Применение в сейсмоопасных районах

Необходимые сведения для выбора

При составлении проекта нужно определить, каким армированием будет выполнена опорная часть здания (из стали или композита).

Стальная арматура выбирается в соответствии с ГОСТом 5781-82, ГОСТом 5781-82 (стержневая, горячекатаная), ГОСТом 6727-80 (проволочная, холоднотянутая).

Продукция из стекловолокна описана ГОСТом 31938-2012 (Арматура композитная полимерная для армирования бетонных конструкций), а для других видов полимера необходим индивидуальный расчет для условий конкретного строительства.

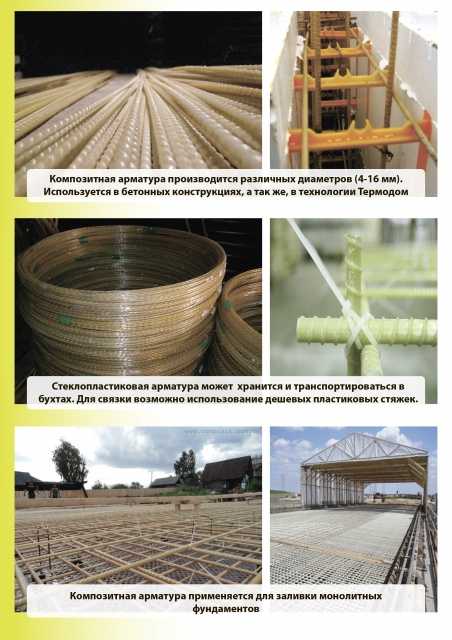

Изделие представляет собой прутки круглого сечения Ø 4 мм – Ø 22 мм, свернутые в бухту отрезками длиной до 100 м или фрагментами порядка 6 м.

Различные Ø видны по цвету

Арматура из полимера имеет разный цвет, но он вызван не наличием «особых» добавок, а используется изготовителями для обозначения Ø стандартного прутка. В строительных магазинах благодаря этому можно сразу различать нужную продукцию и не смешивать ее при монтаже каркасов на площадке. Пример раздельного хранения на стеллаже показан на этом фото.

Поверхность отдельного прутка имеет спиральные ребра жесткости, которые обеспечивают надежное скрепление с бетонным монолитом.

Для усиления этой функции наружная поверхность композита может быть покрыта абразивной посыпкой.

Виды композита

Чтобы решить, какая лучше арматура подойдет для выбранного типа фундамента, нужно хорошо изучить технические характеристики каждой марки продукции. Основные виды композитной арматуры представлены такими составами:

- Стекловолокно АКС. Имеет в своей основе армирующие волокна из неорганического расплавленного стекла.

- Арамидная ААК. Полиамидное волокно, напоминающее капрон, нейлон, амилан.

- Базальтовая АКБ. Получается при термической обработке сырья из вулканических пород.

- Карбоновая (углеродная) АКУ, АКК. Нити на 90% состоят из углерода. Углепластиковая продукция по сравнению с другими типами композита обладает наиболее высокой прочностью.

Нити, непрерывные по всей длине, заключены в оболочку из синтетической термореактивной смолы, которая выполняет функцию связующего (винил-эфирные, эпоксидные и другие смолы).

Сравнение характеристик различных композитов можно увидеть в справочных таблицах:

Удобная доставка

Дополнительным плюсом полимерной продукции является удобство ее транспортировки личным транспортом, как показано на этом фото.

Композитные материалы выбирают для устройства фундамента, когда необходимо добиться снижения веса монолитной конструкции, при оптимизации финансовых затрат на строительство. Однако, нужно исходить из того, что допустимая температура эксплуатации не должна превышать 60°С.

Отличия от стали

Принимать решение, какая арматура лучше металлическая или стеклопластиковая, необходимо по условиям эксплуатации будущей конструкции.

Главным аргументом у продавцов композитных армирующих материалов является выигрыш в весе за счет различной плотности металла и пластика. При подсчете весового соотношения прутьев и раствора в общей массе монолита получается снижение не более 10% для плит и порядка 8% для ленточных оснований.

Эти величины имеют значение, если несущая способность грунта на участке практически равна или незначительно меньше весовой нагрузке здания. При большом различии экономия будет относиться к цене материала и стоимости транспортировки.

Стеклопластиковая арматура при одинаковом сечении со стальным аналогом прочнее на разрыв почти в 3 раза. Но, если к ним приложить одинаковое усилие, то пластик вытягивается больше, чем металл, в 4 раза.

По коэффициенту прочности на разрыв можно сделать равнопрочную замену стали на АСП Ø в 3 раза меньше. Одновременно следует учесть, что увеличение длины на каждый 1 м п арматуры составит 2,2% (2,2 см). Это является недопустимым для большинства бетонных изделий. Из этого следует, что для фундаментов зданий, находящихся под значительной нагрузкой нужно выбирать прутки сечением в 4 раза больше. Это вызовет рост стоимости материала.

Для сравнения и выбора параметров арматуры нужного типа и класса используют справочные таблицы:

Не рекомендуется возводить фундамент с композитной арматурой на грунте, где действуют большие деформационные и искривляющие нагрузки. Следует воздержаться от установки сеток и каркасов из полимера в ростверках и плитах, на которые устанавливают тяжелые здания.

Следует воздержаться от установки сеток и каркасов из полимера в ростверках и плитах, на которые устанавливают тяжелые здания.

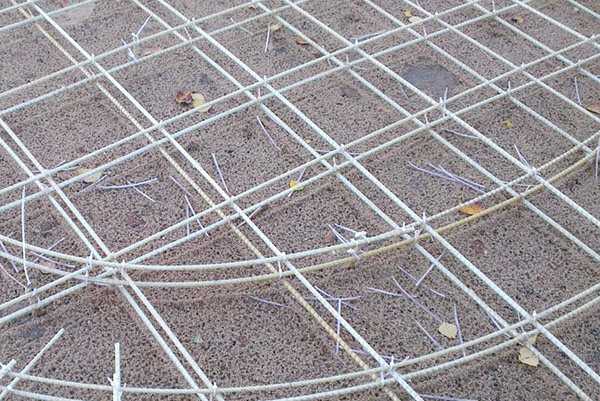

Композит изгибается вручную

Легкие постройки, пристройки к основному зданию, армирующие каркасы их фундаментов, имеющие сложную геометрическую форму, удобно и достаточно дешево можно изготовить (связать) из композитных материалов, как на фото.

Гнуть под заданным углом стеклопластиковые стержни самостоятельно прямо на строительной площадке, как стальные прутья, нельзя. Эту операцию выполняют у производителя по заранее предоставленным чертежам.

Профессиональный проектант на основании предварительного расчета должен подтвердить или запретить возможность использования этих инновационных материалов с запасом прочности не меньше допустимого по ГОСТу.

Особенности работы с композитом

Успешно применить свойства стеклопластиковой арматуры можно, если хорошо знать области, в которых она не имеет равных.

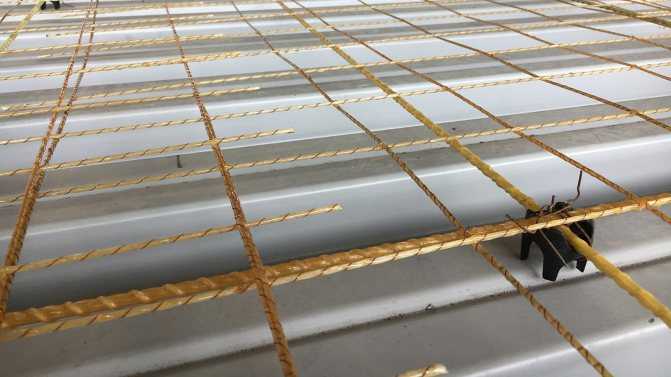

Дискретная сетка

Для уже существующих железобетонных конструкций, имеющих большую массу и размеры, применяют внешнее защитное усиление от агрессивных воздействий среды. По наружному периметру монтируют сплошной (непроницаемый) или дискретный барьер с установкой каркаса из композита, который не ржавеет в условиях повышенного насыщения бетона водой или парами химических веществ из воздуха.

По наружному периметру монтируют сплошной (непроницаемый) или дискретный барьер с установкой каркаса из композита, который не ржавеет в условиях повышенного насыщения бетона водой или парами химических веществ из воздуха.

При необходимости создания защиты внутри помещений делают дискретное (сетка) армирование или дисперсный состав (стеклофибробетон).

Сетка из композитных прутков показана на фото.

В условиях возникновения различных по направлению и величине нагрузок на фундамент применяют комбинацию из металлических и полимерных прутков для создания каркасов под расчетные воздействия.

Определение сечения периодического стержня из пластика тоже имеет свои нюансы. Если стальная продукция имеет 3 стандартных показателя:

- внешний Ø, который измеряют по наружным ребрам;

- внутренний Ø по телу стержня;

- номинальный Ø, номер профиля имеет целое значение.

Стеклопластик не имеет четко измеряемых внутренних размеров – это обусловлено особенностями производства. Если этот параметр крайне необходим, то нужно сделать несколько замеров в разных местах по всей длине и вывести среднее значение. После этого измерить внешний габарит и сравнить данные с номиналом продукции.

Если этот параметр крайне необходим, то нужно сделать несколько замеров в разных местах по всей длине и вывести среднее значение. После этого измерить внешний габарит и сравнить данные с номиналом продукции.

К преимуществам композитных материалов относят высокие значения их теплового сопротивления и низкие показатели электропроводности (диэлектрик). Однако, влияние теплопроводности не столь значительно в обще массе бетона, как значение толщины наружной теплоизоляции фундамента здания. Диэлектрические свойства создают преимущества каркасу в том случае, если в бетонном основании не предусматривается выход прутьев для устройства контура заземления или выполнения молниезащиты сооружения.

Композитную арматуру вяжут пластиковыми хомутами или проволокой – это зависит от навыков строителя, наличия специальных приспособлений (крючков, пистолета). Для разграничения поясов продаются наборные пластиковые распорки.

Применение в сейсмоопасных районах

Полимерная продукция широко применяется в специальных конструкциях, подверженных переменным природным и техногенным нагрузкам: опоры ЛЭП и мостов, береговые ограждения, отбойные стены, дорожное полотно.

Проведенные НИИ им. Кучеренко испытания композитной арматуры Ø 8 мм на поведение в бетоне при сейсмических толчках силой от 5 до 9 баллов показали, что материал не повреждается до достижения максимального значения разрушающего воздействия (9 баллов).

Применение стеклопластиковой арматуры выгодно при частном малоэтажном строительстве за счет экономии времени и средств на транспортировку, хранение, переработку. Все эти операции можно делать своими руками, используя привычное оборудование и личный транспорт. Посчитав метраж композитного прутка, считается количество комплектующих, облегчающих процесс монтажа: стяжки и наборные распорные детали.

Арматура композитная или железная ???? какая лучше для фундамента: какую выбрать?

Содержание

- Расчет толщины сечения

- Виды и марки арматуры

- Расчет для свайного основания

- Соединение арматуры

- Виды арматуры

- Related Posts via Categories

- Немного о технологии связки

- Сколько нужно прутка

Расчет толщины сечения

Расчет поперечных и вертикальных прутков и продольных отличается из-за общей нагрузки и требований СНИП.

Поперечная и вертикальная

Для дополнительных поперечных и вертикальных элементов диаметр выбирается в соответствии с проектом. При этом учитываются его размеры, количество длинных арматурин, шаг установки поперечин. Обычно используют гладкие прутья 6-8 мм.

Диаметр поперечной и вертикальной арматуры необходимо подбирать согласно таблице:

| Условия использования арматуры | Минимальный диаметр арматуры в мм |

| Вертикальная при высоте поперечного сечения ленты менее 80 см | 6 |

| Вертикальная при высоте ленты более 80 см | 8 |

| Поперечная арматура | 6 |

Какой диаметр арматуры нужен для одноэтажного дома? В строительстве 1- 2-этажных частных домов обычно для вертикального и поперечного армирования используются 8-миллиметровые прутья.

Продольная

Для расчета нужно узнать площадь сечения фундамента. Для этого его высоту нужно умножить на ширину. Площадь сечения арматуры должна быть 0,1% от площади сечения основания, значит нужно полученный результат умножить на 0,1%.

Площадь сечения арматуры должна быть 0,1% от площади сечения основания, значит нужно полученный результат умножить на 0,1%.

Кроме этого необходимо понимать, по какой схеме будет собираться каркас. Обычно он состоит из 4 или 6 продольных прутков.

Рассмотрим примеры расчетов:

Пример

Рассчитаем толщину прутков для ленты с высотой 80 и шириной 30 см. Площадь сечения такой ленты составляет 2400 квадратных см, а 0,1% от него – 2,4 см.

80 * 30 * 0.1% = 2,4 см²

Допустим, планируется использовать арматуру 12 мм. Берем ее площадь поперечного сечения — 1,13 квадратных сантиметров.

Эту площадь можно посмотреть ниже в таблице или высчитать по формуле площади окружности: S=πR², где:

- R – радиус,

- π – 3,14.

Считаем сколько прутьев (ниток) должно быть в каркасе. Делим 2,4 на 1,13, получаем 2 с остатком, значит, чтобы выполнить требования, нужно применить каркас с тремя нитями. 1,13 * 3 = 3,39 см², а это больше чем 2,4 см², которые рекомендует СНиП.

3 нитки на два пояса поделить не получится, а нагрузка будет значительной и с той и с другой стороны. Для обеспечения ему устойчивости нужно минимум 4 прута. При использовании 4 прутьев в 12 мм получается слишком большой запас прочности.

Оптимальный вариант здесь – взять 4 прута меньшего диаметра. Вполне будет достаточно 10-миллиметровой арматуры. Его площадь — 0,79 см². Если умножить на 4, получится 3,16 см², этого параметра будет достаточно.

Чтобы не высчитывать диаметр каждого прута по площади сечения, можно воспользоваться специальной таблицей:

| Номинальный диаметр, мм | Площадь поперечного сечения, см2 | Масса 1 метра, теоретическая, кг |

| 6 | 0,283 | 0,222 |

| 7 | 0,385 | 0,302 |

| 8 | 0,503 | 0,395 |

| 10 | 0,785 | 0,617 |

| 12 | 1,131 | 0,888 |

| 14 | 1,54 | 1,21 |

| 16 | 2,01 | 1,58 |

| 18 | 2,64 | 2 |

| 20 | 3,14 | 2,47 |

| 22 | 3,80 | 2,98 |

| 25 | 4,91 | 3,85 |

| 28 | 6,16 | 4,83 |

| 32 | 8,04 | 6,31 |

| 36 | 10,18 | 7,99 |

| 40 | 12,58 | 9,87 |

| 45 | 15,90 | 12,48 |

Подобные расчёты очень удобно производить в Microsoft Excel.

Виды и марки арматуры

Для укрепления основания сегодня используются две основные разновидности арматуры:

Металлическая. Представляет собой стальные прутья различного диаметра с гладким или ребристым винтовым сечением для улучшения качественных характеристик.

Стеклопластиковая. Современная композитная арматура, изготовленная из стекловолокна, базальта или кевлара. Для оптимального сцепления с бетоном на прутьях формируется ребристая поверхность, которая покрывается песком.

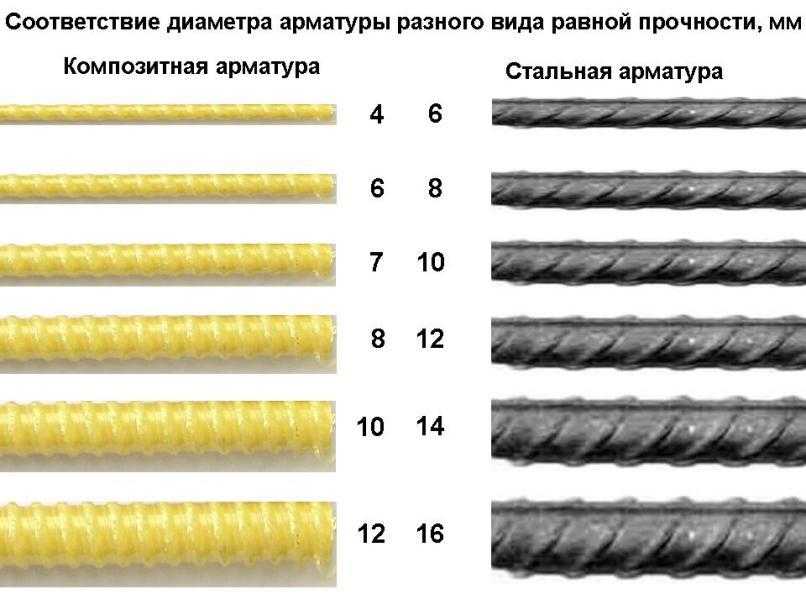

Таблица замены арматур

Равнопрочностная замена стальной арматуры — подбор композитной арматуры такого диаметра, при котором ее прочность будет соответствовать прочности металлической арматуры заданного диаметра.

| Соответствие диаметров при равнопрочностной замене арматур | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр, мм | ||||||||||

| Стальная арматура класса | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 |

| Композитная арматура | 4 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

Количество метров арматуры в 1 тонне

| Сравнение количества метров в одной арматуры | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр, мм | |||||||||||

| 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | |

| Стальная арматура класса | — | 4505 | 2532 | 1621 | 1126 | 826 | 633 | 500 | 405 | 336 | 260 |

Количество килограммов арматуры в 1 километре

| Сравнение количества метров в одной арматуры | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр, мм | |||||||||||

| 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | |

| Стальная арматура класса | — | 220 | 400 | 620 | 890 | 1210 | 1580 | 2000 | 2470 | 2980 | 3850 |

| Композитная арматура | 20 | 36 | 80 | 140 | 230 | 320 | 440 | 580 | 730 | — | — |

Каждый класс арматуры промаркирован, как в старом (А-I), так и новом (А240) формате.

| Класс арматурной стали | Диаметр профиля, мм | Временное сопротивление разрыву, Мпа | Относительное удлинение после разрыва, % | Марка стали |

|---|---|---|---|---|

| А-I (А240) | 6-40 | 373 | 25 | Ст3кп, Ст3пс, Ст3сп |

| А-II (А300) | 10-40, 40-80 | 490 | 19 | Ст5сп, Ст5пс, 18Г2С |

| Ас-II (Ас300) | 10-32, (36-40) | 441 | 25 | 10ГТ |

| А-III (А400) | 6-22, 6-40 | 590 | 14 | 35ГС,25Г2С, 32Г2Рпс |

| А-IV (А600) | (6-8), 10-18, 10-32, (36-40) | 883 | 6 | 80С, 20ХГ2Ц |

| А-V (А800) | (6-8), 10-32, (36-40) | 1030 | 7 | 23ХГ2Ц |

Кроме того, существуют дополнительные обозначения. Например, буква «З» – данная арматура не подвержена коррозии, «С» – прутья легко свариваются, «Т» – материал был подвергнут упрочнению посредством термомеханического метода.

Расчет для свайного основания

Свайные фундаменты представляют собой погруженные в грунт опоры (цельнометаллические или буронабивные), передающие нагрузку от здания и соединенные по верху стальным, железобетонным или деревянным ростверком.

Cвайный фундаментИсточник stroyfora.ru

Буронабивные основания применяют в частном строительстве:

- при возведении каркасных или деревянных зданий с небольшой массой;

- при слабых грунтах, где другие основания выполнить невозможно — торфяники, болота, сильнопучинистые влажные почвы;

- в условиях сложного рельефа — на холмистой, овражистой местности.

Недостаток, который приводит к удорожанию стоимости строительства, — холодный цоколь и невозможность устройства пола по грунту. Преимущество — отсутствие земляных работ. Сваи вкручивают специальной буровой установкой или пробуривают отверстия в земле с последующим монтажом опалубки, армированием и бетонированием. При несыпучих грунтах раствор заливают сразу в скважину.

Армирование свайного фундаментаИсточник housepic.ru

Схема расчета арматуры для свайного буронабивного фундамента.

- Определяют тип грунта с помощью ГОСТа «Грунты. Классификация».

- Рассчитывают постоянную и временную нагрузку (СНиП «Нагрузки и воздействия»).

- Из ВСН 5-71 выбирают несущую способность грунта в зависимости от его структуры.

- По имеющимся сведениям находят нагрузку R на погонный метр ростверка, разделив суммарную массу на периметр здания.

- Определяют несущую способность сваи по формуле Р = (0,7х R х S)+(U х0.8 х fin х li), где

- R — несущая способность грунта,

- S — площадь конечного участка опоры,

- U — периметр сечения сваи,

- fin — сопротивление грунта, определяемое по таблице ВСН 5-71,

- li — высота слоя почвы, оказывающей сопротивление боковой поверхности сваи.

Расстояние между опорами определяют по формуле I = P/Q, где Р — несущая способность сваи (п. 5), R — погонная нагрузка на ростверк (п.4). Количество свай определяют исходя из расчетного расстояния между опорами и размеров строения. Армируют конструкции вертикальным каркасом из не менее, чем 4 стержней диаметром от 10 до 16 мм с горизонтальной обвязкой из гладкой арматуры Ø 6-8 мм. По верху оставляют выпуски длиной 25-30 см.

5), R — погонная нагрузка на ростверк (п.4). Количество свай определяют исходя из расчетного расстояния между опорами и размеров строения. Армируют конструкции вертикальным каркасом из не менее, чем 4 стержней диаметром от 10 до 16 мм с горизонтальной обвязкой из гладкой арматуры Ø 6-8 мм. По верху оставляют выпуски длиной 25-30 см.

Ростверк рассчитывают как конструкцию, аналогичную ленточному фундаменту.

Соединение арматуры

Самым простым способом укладки арматуры в фундамент является сварка прутьев в единый каркас. Такая технология отличается еще и высокой скоростью. Вот только при этом большая часть изделий (прутьев) в месте сваривания теряет свои прочностные характеристики. Поэтому мы не рекомендуем использовать сварку, а приберечь ее для совершенно безвыходных ситуаций.

Другим вариантом конструирования каркаса является так называемая вязка арматуры, которая подразумевает создание проволочного соединения в каждом пересечении прутьев «скелета». Данный процесс является достаточно трудоемким, но если приноровиться, то на каждое соединение будет уходить не более 5 секунд. Последовательность вязки изображена на рисунке ниже. Все вышеперечисленные операции лучше проводить перед тем, как установлена опалубка для фундамента.

Последовательность вязки изображена на рисунке ниже. Все вышеперечисленные операции лучше проводить перед тем, как установлена опалубка для фундамента.

Обращаем ваше внимание на то, что более 50% всех пересечений прутов должны быть соединены. Это относится, в первую очередь, к угловым частям каркаса

Армирование при возведении ленточного фундамента

Одной из особенностей ленточного монолитного основания является то, что независимо от высоты при его возведении достаточно использовать всего 2 пояса армирования – сверху и снизу. Чаще всего используют прутья диаметром от 10 до 14 мм – в зависимости от нагрузки. Чем капитальнее постройка, тем больше диаметр используемой арматуры. Каждый армирующий пояс состоит из пары продольных ребристых прутов. Они соединяются посредством перемычек из гладких прутков диаметром 8 мм, расположенных с шагом 500 мм в горизонтальной и вертикальной плоскости.

Важно, чтобы все элементы каркаса впоследствии были покрыты защитным слоем бетона – около 50 мм (для защиты от влаги). Одновременно нужно учитывать то, что продольно ориентированные пруты должны быть максимально приближены к горизонтальной поверхности, играя роль балки, устойчивой к растяжению

Одновременно нужно учитывать то, что продольно ориентированные пруты должны быть максимально приближены к горизонтальной поверхности, играя роль балки, устойчивой к растяжению

Именно по этой причине не стоит увлекаться и прятать пояс глубже. Вертикальные конструктивные элементы устанавливают на предварительно подготовленное основание – 30 мм подбетонку. Это позволяет уберечь металл от коррозии, которая неминуемо возникла бы в иных ситуациях из-за воздействия влаги.

Также отметим необходимость изгиба арматуры на углах – не стоит укладывать пруты под прямым углом друг к другу, т.к. это сведет на нет все старания по созданию монолитной конструкции. Пруты размещают внахлест не менее 250 мм и прочно связывают проволокой.

Армирование при строительстве буронабивного основания

При усилении буронабивной сваи используют ребристые пруты диаметром 10 мм. Их может быть 2, 3, 4 или более – в зависимости от диаметра используемой формы заливки. Как правило, в качестве последней используют асбестоцементную трубу диаметром 200 мм. В этом случае можно использовать 3-4 прута арматуры, соединенные вместе так, как показано на рисунке ниже

В этом случае можно использовать 3-4 прута арматуры, соединенные вместе так, как показано на рисунке ниже

Важно, чтобы элементы каркаса отступали от трубы не менее чем на 50 мм. Так же нужно учитывать, чтобы нижние части прутов упирались на заранее подготовленную бетонную площадку (см

статью о буронабивных сваях).

Армирование для плитного фундамента

Плитное основание является одним из самых надежных и при этом самых дорогостоящих решений. Цена арматуры для фундамента, которую придется заплатить за нулевой цикл при таком строительстве, может составить до 20% от общей стоимости постройки.

При возведении такого типа основания используют ребристую арматуру диаметром 10-16 мм в зависимости от пучинистости грунта и величины нагрузки от будущего здания. Чем сложнее условия строительства, тем больше диаметр стальных прутьев. Укладывается два пояса, причем таким образом, чтобы образовались клетки со сторонами 200 мм.

Виды арматуры

Это изделие различается по нескольким параметрам. К ним относятся:

- материал изготовления;

- профиль;

- степень прочности.

Материалы

На сегодняшний день наиболее распространена стальная арматура, но на смену ей стала приходить композитная. Стальная пока лидирует, так как она проверена временем, но у композитной есть ряд преимуществ. Как распределится рынок арматуры в дальнейшем, покажет время.

Стальная арматура производится методом металлопроката. Расплавленный металл разливают в изложницы, а полученные слитки нагревают, обжимают и прокатывают.

Пруты арматуры стандартизированы и имеют маркировку по ГОСТ 5781-82

Главной характеристикой этой продукции является усилие на растягивание, которое она способна выдержать. Она обозначается буквой А и индексом от 1 до 6 при ней. 2. Непрофилированная арматура (гладкая) имеет только класс А1, все остальные классы принадлежат рифленой продукции.

2. Непрофилированная арматура (гладкая) имеет только класс А1, все остальные классы принадлежат рифленой продукции.

Рифление выполнено в виде двух продольных ребер и поперечных периодических выступов. Их расположение может быть различным: кольцевым, серповидным и смешанным. Два последних типа имеют самые высокие пределы прочности на разрыв.

На изготовление такой арматуры идут углеродистые и легированные стали, несколько отличающиеся по своим свойствам. Также имеют значение особенности технологического процесса, поэтому в сертификате на изделия могут стоять следующие буквы:

- «к» — устойчивость к коррозии;

- «в» — упрочнение производилось вытяжкой;

- «с» — пригодная к сварке;

- «т» — прошла термическую обработку.

Диаметр стальной арматуры тоже стандартизирован. Выпускаются пруты диаметром 2, 3, 4, 5, 6, 7, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36 и 40 мм. Диаметром 6 мм выпускается как стержневая, так и проволочная (гладкая) арматура, более 8 мм — только стержневая профилированная.

Тонкие изделия (до 6 мм) выпускают в мотках, а более крупные диаметры — в виде стержней. Чаще всего в продаже можно встретить шестиметровые пруты. На заводе их выпускают по 12 метров, но водители не любят их перевозить: за провоз негабаритного груза надо платить.

Помимо стержней в качестве арматуры могут использоваться стальные тросы — одинарные и двойные. На них тоже существует ГОСТ, но в домостроении они практически не применяются ввиду своей цены и назначения А вот в строительстве мостов и других сооружений, испытывающих постоянные динамические нагрузки, они заняли свое прочное место.

Неоспоримыми плюсами стальных изделий являются проверенность временем и низкая цена. Главный минус — коррозия, которой подвержена сталь.

Композитная арматура по прочности не уступает стальной, а вот к коррозии более устойчива, и имеет в 8 раз меньший удельный вес. В зависимости от применяемого материала различают стеклопластиковую, базальтопластиковую и углепластиковую арматуру.

Несмотря на более высокие лабораторные показатели прочности, композитные изделия пока что плохо показывают себя в условиях постоянных нагрузок. По поведению такой арматуры в реальных условиях даже были разработаны поправочные коэффициенты для расчетов, зависящие от характера нагрузок и внешних условий. Их нельзя игнорировать в таких конструкциях, как столбы и перекрытия. Диапазон поправок находится в пределах от 0,3 до 1, и именно на эти числа нужно умножать заявленную прочность, если конструкция будет эксплуатироваться в указанных режимах.

Что касается заявленной прочности, то композитная АСП-12 соответствует стальному изделию диаметром 16 мм.

Вес: сравнительная таблица

Это важный параметр. Многие покупатели, посчитав длину и диаметр нужной арматуры под фундамент, не задумываются над тем, как ее привезти и где разместить. Ситуация усугубляется тем, что часть торговых предприятий продают ее в метрах, а часть — на вес. Чтобы было проще сориентироваться, данные о весе можно сравнить по таблице:

| диаметр | сталь, вес, кг/пм | сталь, количество в тонне, м/т | композит, вес, кг/пм | композит, количество в тонне, м/т | |

| 4 | 0.02 | 50000 | |||

| 6 | 0,222 | 4505 | 0.05 | 25000 | |

| 7 | 0.07 | 16667 | |||

| 8 | 0,3946 | 2534 | 0. 08 08 | 12500 | |

| 10 | 0,6165 | 1622 | 0.12 | 5000 | |

| 12 | 0,88 | 1126 | 0,20 | 4348 | |

| 14 | 1,208 | 827,5 | 0,26 | 3333 | |

| 16 | 1,58 | 633,6 | 0,35 | 2857 | |

| 18 | 1,99 | 500,6 | 0,46 | 2326 | |

| 20 | 2,466 | 405,5 | 0,51 | 1667 |

Здесь приведены самые ходовые размеры арматуры. Из таблицы видно, что плотность композита действительно намного меньше таковой у стали.

Related Posts via Categories

- Как рассчитать площадь поперечного сечения арматуры всех типов?

- Сколько весит 1 метр строительной стержневой арматуры различных видов

- Длина стержневой арматуры – все возможные варианты, регламентируемые ГОСТами

- Линейная арматура – качественный монтаж линий электропередач гарантирован!

- Немерная арматура – оптимальный вариант для малоэтажного строительства!

- Марки и классы строительной стержневой арматуры и проволоки для армирования

- Муфтовая арматура, что это такое и для чего используется

- Анкеровка арматуры в бетоне – сложная, но важная операция

- Горячекатаная арматура – ГОСТ и весь цикл жизни изделия

- Вес и особенности стальной рифленой арматуры А3 и других классов

Немного о технологии связки

Способы вязки арматуры для фундамента.

Любое строительство всегда хочется закончить как можно скорее. Для этого необходимо добиться того, чтобы производительность труда была максимальной. Это приводит в итоге к сокращению расходов и времени. Это касается и технологии вязки арматуры.

Для грамотного решения поставленной задачи необходимо правильное разделение труда, правильная техника монтажа, а также использование специализированного инструмента.

Длина перепуска зависит от многих факторов. Самый главный — это тип арматуры. Также имеет значение тип бетона, который используется при возведении ленточного фундамента. Средняя длина перехлеста составляет 25 сантиметров.

В том случае, если необходимо сделать вертикальную конструкцию, нужно воспользоваться специализированным оборудованием или подручными средствами.

Сколько нужно прутка

Разработав схему армирования ленточного фундамента, вы знаете, сколько продольных элементов вам необходимо. Они укладываются по всему периметру и под стенами. Длинна ленты будет длиной одного прутка для армирования. Умножив ее на количество ниток, получите необходимую длину рабочей арматуры. Затем к полученной цифре добавляете 20% — запас на стыки и «перехлесты». Вот столько в метрах вам и нужно будет рабочей арматуры.

Умножив ее на количество ниток, получите необходимую длину рабочей арматуры. Затем к полученной цифре добавляете 20% — запас на стыки и «перехлесты». Вот столько в метрах вам и нужно будет рабочей арматуры.

Считаете по схеме сколько продольных ниток, потом высчитываете сколько необходимо конструктивного прутка

Теперь нужно посчитать количество конструктивной арматуры. Считаете, сколько поперечных перемычек должно быть: длину ленты делите на шаг установки (300 мм или 0,3 м, если следовать рекомендациям СНиПа). Затем подсчитываете, сколько уходит на изготовление одной перемычки (ширину арматурного каркаса складываете с высотой и удваиваете). Полученную цифру умножаете на количество перемычек. К результату добавляете тоже 20% (на соединения). Это будет количество конструктивной арматуры для армирования ленточного фундамента.

По похожему принципу считаете количество, которое необходимо для армирования подошвы. Сложив все вместе, вы узнаете, сколько арматуры нужно на фундамент.

Плюсы и минусы строительной композитной арматуры

Основные плюсы композитной арматуры заключаются в её малом весе, высокой прочности на разрыв, высокой химической и антикоррозионной устойчивости, низкой теплопроводности, малом коэффициенте теплового расширения и в том, что она является диэлектриком. Высокая прочность на разрыв, значительно превышающая аналогичный параметр у стальной арматуры при равном диаметре, позволяет применять композитную арматуру меньшего диаметра взамен стальной.

Вы даже не представляете себе, насколько выгодным является применение стеклопластиковой арматуры! Экономический выигрыш от её применения складывается из целого ряда факторов, а отнюдь не из одной только разницы в стоимости между погонным метром стальной и композитной арматуры.

Не поленитесь посмотреть полное описание факторов, из которых складывается ваша экономия денежных средств, времени, человеко-часов, электричества, расходных материалов и т.д. в статье «ЭКОНОМИЯ ОТ ИСПОЛЬЗОВАНИЯ КОМПОЗИТНОЙ АРМАТУРЫ»

Но, нужно помнить, что у композитной арматуры есть и существенные минусы. Большинство Российских производителей не афишируют эти минусы, хотя любой инженер строитель может заметить их самостоятельно. Основными минусами любой композитной арматуры являются следующие:

Большинство Российских производителей не афишируют эти минусы, хотя любой инженер строитель может заметить их самостоятельно. Основными минусами любой композитной арматуры являются следующие:

- модуль упругости композитной арматуры почти в 4 раза ниже, чем у стальной даже при равном диаметре (другими словами она легко изгибается). По этой причине её можно применять в фундаментах, дорожных плитах и т.д., но применение в перекрытиях требует дополнительных расчетов;

- при нагреве до температуры в 600 °С, компаунд, связывающий волокна арматуры, размягчается настолько, что арматура полностью теряет свою упругость. Для увеличения устойчивости конструкции к огню в случае пожара — требуется предпринимать дополнительные меры по теплозащите конструкций, в которых используется композитная арматура;

- композитную арматуру, в отличие от стальной, — невозможно сваривать электросваркой. Решение — установка на концы арматурных стержней стальных трубок (в заводских условиях) к которым уже можно будет применять электросварку;

- такой арматуре невозможно придать изгиб непосредственно на строительной площадке.

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Подведем итог

Несмотря на то, что зарубежом такая арматура успешно применяется уже несколько десятилетий, все виды композитной арматуры являются довольно новым материалом на строительном рынке России. Её применение имеет большие перспективы. На сегодняшний день её можно смело применять в малоэтажном строительстве, в фундаментах различных типов, в дорожных плитах и прочих подобных конструкциях. Однако для применения её в многоэтажном строительстве, в конструкциях мостов и т.д. — требуется учитывать её физико-химические особенности ещё на этапе подготовки к проектированию.

Любопытный факт — арматура в бухтах!

Основным применением арматуры в малоэтажном строительстве является использование её для армирования фундаментов. При этом, чаще всего используется стальная арматура класса А3, диаметрами 8, 10, 12 мм. Вес 1000 метров погонных стальной арматуры составляет 400 кг для Ø8мм, 620 кг для Ø10мм, 890 кг для Ø12мм. Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

Поделиться ссылкой

МеткиАрматура в бухтах Композитная арматура Композитная арматура плюсы и минусы Композитная стеклопластиковая арматура Минусы композитной арматуры Минусы стеклопластиковой арматуры Плюсы и минусы стеклопластиковой арматуры Стеклопластиковая арматура Стеклопластиковая арматура в бухтах. Фото Стеклопластиковая композитная арматура

Фото Стеклопластиковая композитная арматура

Предыдущий Композитная арматура для армирования промышленных полов площадью 7000 кв. м.

Следующий Стеклопластиковая арматура для завода в Аннолово (Ленинградская область)

Проверьте также

Двухэтажный дом из пенобетона в поселке «Ближняя пристань» на фундаменте, армированном композитной арматурой. Строительство дома …

С одной стороны, если говорить просто о всех возможных вариантах, то композитную стеклопластиковую арматуру можно …

Стеклопластиковая арматура для фундамента: отзывы специалистов

Содержание

- Почему появилась стеклопластиковая арматура на строительном рынке

- Отзывы специалистов, преимущества и недостатки композитной нитки

- Использование стеклопластикового прутка в фундаменте

- Варианты применения стеклоарматуры

- Заключение

Жесткие требования конкуренции в сфере современного строительства заставляют искать способы снижения затрат, в том числе с применением новых материалов. Появляются новые рецептуры строительного камня, специальные марки бетонов, фундаментных составов, облицовочных и теплоизоляционных материалов. Параллельно на рынке, ранее традиционном для металлической арматуры и специальных конструкций, активно пытаются завоевать «место под солнцем» производители разнообразных композитных изделий. Чаще всего это неметаллические силовые элементы и стеклопластиковая арматура.

Появляются новые рецептуры строительного камня, специальные марки бетонов, фундаментных составов, облицовочных и теплоизоляционных материалов. Параллельно на рынке, ранее традиционном для металлической арматуры и специальных конструкций, активно пытаются завоевать «место под солнцем» производители разнообразных композитных изделий. Чаще всего это неметаллические силовые элементы и стеклопластиковая арматура.

Почему появилась стеклопластиковая арматура на строительном рынке

Композитные материалы, и стеклопластиковая арматура в том числе, изготавливаются по относительно несложному технологическому принципу пропитки стеклянных или базальтовых волокон эпоксидной или полиэфирной смолой матрицы. Далее пучок формируется на станке в калиброванный по диаметру пруток композитной арматуры, и запекается при невысокой температуре в специальной сушильной печи. Обычно длина одного отрезка арматуры не превышает 100 м.

Стеклопластиковая арматура не требует работы сложного и дорогостоящего оборудования, поэтому сами производственные затраты относительно невелики, большую часть себестоимости составляет цена смолы для матрицы и стекловолоконного жгута. И все же, если сравнить стоимость стеклопластикового и стального прутка одного диаметра, металлическая арматура имеет складскую цену на 10-20% меньше, а это очень большая разница для такой сферы, как строительство.

И все же, если сравнить стоимость стеклопластикового и стального прутка одного диаметра, металлическая арматура имеет складскую цену на 10-20% меньше, а это очень большая разница для такой сферы, как строительство.

Тем не менее стеклопластиковый материал достаточно сильно потеснил металлопрокатную продукцию, не в последнюю очередь из-за ряда специфических свойств, но главными факторами стали немного иные причины:

- Стеклопластиковая арматура все чаще стала применяться в частном малоэтажном строительстве. Она более доступна в работе, ее легче и намного дешевле перевозить, хранить, резать. Ее не нужно спрямлять и выравнивать перед использованием, как в случае со стальным вариантом. Материал можно купить целой бухтой и нарезать кусками самой нестандартной длины. Тогда как на стальной стандартный 11-метровый пруток пришлось бы немало отходов, если ваш фундамент, например, имеет армирование длиной 8 м;

- Доступность оборудования для производства армирующего жгута позволило многим небольшим предприятиям — производителям стройматериалов наладить поточное производство стеклопластиковой арматуры в самых различных вариантах исполнения поверхности прутка.

Огромное количество предложений, грамотная политика продаж и скрытая реклама позволяют диверсифицировать рынок;

Огромное количество предложений, грамотная политика продаж и скрытая реклама позволяют диверсифицировать рынок; - Стремление подрядчиков сэкономить в строительных работах на более выгодном материале для армирования, для чего зачастую используется формальный, «слепой» перерасчет по прочности эквивалента композитных материалов и стальной арматуры.

Отзывы специалистов, преимущества и недостатки композитной нитки

При желании можно отыскать самые сложные выкладки и довольно простые примитивные доводы о том, чем хороша или плоха стеклопластиковая арматура. Как правило, серьезные исследования и отзывы специалистов в большинстве случаев не дают конкретных рекомендаций, по сути, «горячей» проблемы фундамента, во многом возможности арматуры на стеклопластиковой основе приходится оценивать на собственный страх и риск.

Внимание! Среди многочисленных отзывов специалистов практически нет настоящих профессиональных экспертов в области строительной механики композиционных материалов. Их мнение и отзывы, как правило, отражаются в оценках и заказных расчетах конкретных строительных проектов, стоят немалых денег и на суд общественности не выносятся.

Их мнение и отзывы, как правило, отражаются в оценках и заказных расчетах конкретных строительных проектов, стоят немалых денег и на суд общественности не выносятся.

Профессиональным можно назвать подход, если отзывы тех или иных экспертов оценивают конкретную ситуацию использования, например, стеклопластикового прутка в фундаменте дома с использованием практических результатов и анализом причин. В противном случае назвать такие отзывы специалистов можно в лучшем случае рекламой или антирекламой.

Использование стеклопластикового прутка в фундаменте

Применение арматурных сеток на основе стеклопластиковых силовых элементов началось с 60-х годов прошлого века. Кроме того, построено и находится в эксплуатации достаточно большое количество зданий и технологических сооружений из камня и бетона, в фундаменте и стенах которых использовано армирование на стеклопластиковой основе. Отзывы о состоянии построек с элементами стальной и стеклопластиковой арматуры и многолетнем опыте эксплуатации дадут больше, чем все теоретические выкладки «знатоков», вместе взятые.

Практически все, кто снимает ролики или выкладывает свое мнение о недостатках стеклопластиковой арматуры, — это или менеджеры продаж конкурирующего стального проката, или дилетанты, путающие причины и следствия основных принципов прочности и жесткости конструкций. В большей части такие рассуждения о недостатках стеклопластиковой арматуры сопровождаются формулами и данными о прочности стали и композита. Но внятных причин или процессов, по которым нельзя использовать стеклопластиковое армирование, нет. Если человек, взявшийся комментировать преимущества и недостатки стеклопластикового армирования, не продемонстрировал на практике фрагмент разрушенного бетона или куска фундамента со стеклопластиковой арматурой, все его рассуждения остаются фантазиями на произвольную тему.

Стеклопластиковая арматура используется в строительстве, машиностроении, в специальных проектах уже более 40 лет. Если для вас этот вопрос принципиален, обратитесь в старые советские учебники 70-х годов прошлого века, журналы по строительной тематике, в этих источниках раскрывается физика и механика процессов разрушения фундамента, приводятся многочисленные примеры ошибок.

Обладая высокой удельной прочностью, стеклопластиковое армирование может прекрасно работать в самых сложных условиях, но при этом оно обладает рядом недостатков, ограничивающих его применение в строительстве:

- Стеклопластиковая природа композитной арматуры обладает практически нулевой пластичностью материала. Говоря человеческим языком, каркас для высоконагруженного фундамента или стен из такого прутка не сможет пластично подстраиваться под перераспределение нагрузки в нагруженном бетонном камне. В результате в отдельных местах фундамент здания будет испытывать перегрузку, что может вызвать появление трещин;

- Стеклопластиковая основа очень хорошо воспринимает растягивающие осевые нагрузки, намного хуже сжимающие нагрузки, и катастрофически плохо переносит усилие сдвига. Это значит, что любое поперечное срезающее усилие, которых немало в «свежих» фундаментах из-за осадочных процессов, приведет к разрушению целостности арматуры;

- К сожалению, в течение времени, пока бетон фундамента набирает прочность, каркас из стеклопластика ведет себя несколько иначе, и именно на этом этапе, поэтому каждый конкретный случай в компоновке арматуры требует очень внимательного и аккуратного анализа.

Поэтому в тех узлах, где допустима замена металла композитным материалом, вместо традиционного восьмимиллиметрового прутка, вполне может быть использован шестимиллиметровый жгут стеклопластиковой арматуры. Мало кто знает, но сегодня уже на потоке производятся строительные плиты из напряженного бетона со стеклопластиковой арматурой. Но в производстве такой материал стоит значительно дороже, поэтому практически 90% ассортимента, в том числе для фундамента, являются заказными изделиями.

Варианты применения стеклоарматуры

Неоспоримым преимуществом стальной арматуры является очень хорошо прогнозируемое поведение металла в самых сложных условиях нагрузки. Все существующие небоскребы и высотные здания строятся только на стальной арматуре, мало того, у большинства таких «чудес света» существует внутренний металлический каркас.

Стеклоарматура для высотных зданий или высоконагруженных фундаментов не подойдет. Строительная механика фундаментов – это, вообще, целая наука, прежде всего из-за сложного взаимодействия отдельных частей фундамента с грунтом, со стенами всей конструкции.

В существующей модели фундамента самыми проблемными являются угловые зоны, где арматура испытывает растягивающие, изгибающие и перерезывающие нагрузки. В этих местах не каждая даже стальная арматура в состоянии обеспечить жесткую связку угловых блоков. Металлической арматуре в блоке фундамента это удается только благодаря сочетанию высокой пластичности и упругости. Стеклопластиковое армирование в этих узлах фундамента применять нельзя. Несмотря на высокую продольную прочность, она не сможет противостоять скручиванию и перерезыванию в угловой точке контакта фундамента.

Прочности и пластичности стеклопластиковой арматуры будет достаточно для постройки фундамента и подвала одно или двухэтажного дома. Но при условии, что в угловых стыках фундамента для сращивания арматуры под прямым углом будут использованы специальные муфты. Тем более стеклопластик легко и просто использовать для простого ленточного фундамента 70-90 см глубиной.

Удачным считается применение стеклопластиковой арматуры в паре со специальными марками бетона для фундамента. Зачастую в условиях применения в фундаменте специальных добавок, усиливающих морозостойкость или водонепроницаемость, стальная арматура начинает интенсивно коррозировать. Особенно в фундаментах на грунтах с высоким содержанием солей или в непосредственной близости к трансформаторным подстанциям.

Зачастую в условиях применения в фундаменте специальных добавок, усиливающих морозостойкость или водонепроницаемость, стальная арматура начинает интенсивно коррозировать. Особенно в фундаментах на грунтах с высоким содержанием солей или в непосредственной близости к трансформаторным подстанциям.

В стенах малоэтажных домов, особенно из газобетонного блока, арболитового камня и любого другого стройматериала, обладающего невысокой жесткостью и контактной прочностью, использование стеклопластикового армирования даже приветствуется. С ним намного проще и легче работать, чем со стальным прутком.

Кроме того, композитная арматура просто идеально подойдет для крепления наружного утеплителя или кладки облицовочного кирпича, там, где требуется или оцинковка, или нержавейка. И, тем более стоит использовать тонкую стеклянную нитку для работ на цокольных блоках фундамента.

Заключение

Еще одна проблема, характерная для российской действительности, о которой обязательно стоит упомянуть. Это низкое качество самой стеклопластиковой арматуры отечественного производителя. Практически каждая бухта с арматурой имеет дефекты излома.

Это низкое качество самой стеклопластиковой арматуры отечественного производителя. Практически каждая бухта с арматурой имеет дефекты излома.

Металлический пруток при складировании и транспортировке может быть украден или по-варварски выгружен в неудобном месте вдалеке от фундамента. Но в любом случае его качество не пострадает. Стеклопластиковую нитку можно легко повредить при транспортировке и даже не заметить этого. В фундамент такую арматуру закладывать точно нельзя.

Строим дом из пеноблоков своими руками

Плавающий фундамент

Опалубка для фундамента своими руками

Фундамент под печь в баню

Стеклопластиковая арматура

Стеклопластиковая арматура ПолиПласт

Высокопрочный армирующий материал нового поколения. Легкий, прочный и удобный в работе. В 5 раз прочнее металла на разрыв. Не ржавеет и стоит вдвое дешевле стальных аналогов.

Не ржавеет и стоит вдвое дешевле стальных аналогов.

Наши цены за 1 метр на 21 июня 2022:

Наши склады:

Ростов-на-Дону

ул. Туполева 16а (р-он рынка «Атлант»)

Симферополь, Крым

ул. Узловая 7 (р-он Пивзавода)

МОСКОВСКАЯ ОБЛАСТЬ, ДОМОДЕДОВО, ул Индустриальная 3а

Композитная арматура ПолиПласт

Стеклопластиковая арматура

Стеклопластиковая арматура — это силовой стержень с равномерно расположенным на поверхности и под углом к его продольной оси анкеровочным слоем, изготовленный из термореактивной смолы, непрерывного армирующего наполнителя и других наполнителей.

Синонимы:

композитная арматура, арматура композитная периодического профиля, арматура композитная полимерная, АПК

Диаметр:

4 — 40 мм.

Качество:

ГОСТ 31938 — 2012

ТУ 2296-001-26968101-2016

Заказать

Композитная арматура ПолиПласт

Стеклопластиковая арматура

Стеклопластиковая арматура — это силовой стержень с равномерно расположенным на поверхности и под углом к его продольной оси анкеровочным слоем, изготовленный из термореактивной смолы, непрерывного армирующего наполнителя и других наполнителей.

Синонимы:

композитная арматура, арматура композитная периодического профиля, арматура композитная полимерная, АКП

Диаметр:

4 — 40 мм.

Качество:

ГОСТ 31938 — 2012

ТУ 2296-001-26968101-2016

Заказать

Преимущества стеклопластиковой арматуры ПолиПласт

Почему стеклопластиковые материалы ПолиПласт лучше железных?

На долговечность бетона особое влияние оказывает срок службы его армирующих конструкций. Железная арматура подвержена коррозии.

Главные причины возникновения коррозии:

- Снижение показателя pH в среде бетона.

- Увеличение содержание хлоридов

- Трещины, особенно глубокие.

- Проникновение карбонатных соединений.

Стеклопластиковая арматура ПолиПласт не боится этих факторов. Она устойчива к среде бетона, неблагоприятной для железа.

Долговечный материал. Устойчив к различным агрессивным условиям бетона (понижение pH, наличие хлоридов, карбонатных соединений, появление трещин). Служит в 2 раза дольше стальной арматуры.

Служит в 2 раза дольше стальной арматуры.

Композитный материал не подвержен коррозии и не окисляется. Не боится влаги. Отлично подходит для армирования бетона.

Легкая и удобная в перемещении. Быстро устанавливается. Нарезается болгаркой. Соединяется вязальной проволокой или пластиковыми хомутами.

По сравнению с металлической стеклопластиковая арматура обойдется намного дешевле. Из-за низкого веса и транспортировка подобной продукции будет дешевле.

Упаковка стеклопластиковой арматуры ПолиПласт

Стеклопластиковая арматура

в бухтах (матрёшкой)

Стандартная упаковка:

Диаметр 4-10 мм. — бухты 50 или 100 м. Диаметр бухт — 0,8 и 1 метр.

Диаметр 12 мм. — бухты 50 м. Диаметр бухт — 1,4 и 1,6 метр.

Нестандартная упаковка:

Любая по Вашему желанию.

Стеклопластиковая арматура

в бухтах на паллете

(матрёшкой)

- Стандартный паллет — высота 1 метр.

- Нестандартный паллет — любой, по размеру Вашей машины.

Стеклопластиковая арматура

в бухтах на паллете

(матрёшкой)

- Стандартный паллет — высота 2 метра.

- Нестандартный паллет — любой, по размеру Вашей машины.

Стеклопластиковая арматура

в хлыстах

Стандартная упаковка:

- диаметр 4-10 мм. — хлысты 6 или 12 м.

- диаметр 12 мм. — хлысты 6 или 12 м.

- диаметр 14-40 мм. — хлысты 6 или 12 м.

Нестандартная упаковка:

Любая, по Вашему желанию.

Стеклопластиковая арматура

в бухтах (матрёшкой)

Стандартная упаковка:

Диаметр 4-10 мм. — бухты 50 или 100 м. Диаметр бухт — 0,8 и 1 метр.

Диаметр 12 мм. — бухты 50 м. Диаметр бухт — 1,4 и 1,6 метр.

Нестандартная упаковка:

Любая по Вашему желанию.

Стеклопластиковая арматура

в бухтах на паллете

(матрёшкой)

- Стандартный паллет — высота 1 метр.

- Нестандартный паллет — любой, по размеру Вашей машины.

Стеклопластиковая арматура

в бухтах на паллете

(матрёшкой)

- Стандартный паллет — высота 2 метра.

- Нестандартный паллет — любой, по размеру Вашей машины.

Стеклопластиковая арматура

в хлыстах

Стандартная упаковка:

- диаметр 4-10 мм. — хлысты 6 или 12 м.

- диаметр 12 мм. — хлысты 6 или 12 м.

- диаметр 14-40 мм. — хлысты 6 или 12 м.

Нестандартная упаковка:

Любая, по Вашему желанию.

Выбрали арматуру?

Композитная арматура ПолиПласт

Заливаем бетон

Композитная арматура готова к укладке

Армируем площадку

Вяжем сетку

Форелевое хозяйство

Почему нам доверяют

Безупречное качество

Высокое качество композитных продуктов поможет Вам построить крепкий дом. С нашими композитами строительство станет намного легче.

С нашими композитами строительство станет намного легче.

Безусловная гарантия

Нет никаких условий. Мы гарантируем каждый метр наших материалов. Обнаружите брак — заменим товар или вернем Вам деньги.

Ответственность

Мы соблюдаем все нормативы. Честно расскажем Вам о свойствах композитов и поможем выбрать оптимальное сочетание цены и безопасности.

Всегда держим слово

Мы не бросаем слов на ветер и всегда делаем то, что говорим. Ваше хорошее настроение — лучший подарок для нас, а Ваша дружба — лучшая награда!

Подтверждение качества

Арматура композитная полимерная

ГОСТ 31938 — 2012

Сертификат соответствия

Стеклопластиковая арматура ТУ 2296-001-26968101-2016

Сертификат соответствия

Сетка композитная полимерная ТУ 22.29.29-001-23054178-2018

Сертификат соответствия

Пожарный сертификат соответствия НСОПБ.RU.ПР019/ 3.Н.01362

ГОСТ 31938 — 2012

Пожарный сертификат соответствия НСОПБ.

RU.ПР019/ 3.Н.01314

RU.ПР019/ 3.Н.01314

ТУ 2296-001-26968101-2016

Ручаемся за качество нашей стеклопластиковой арматуры.

Обнаружите брак – вернем деньги!

Заказать

Ручаемся за качество нашей стеклопластиковой арматуры.

Обнаружите брак – вернем деньги!

Заказать

Применение стеклопластиковой арматуры ПолиПласт

Этапы строительства

Готовый дом

Новый дом для Вашей семьи

Рассмотрим типичные этапы строительства частного дома.

Подготовка и разметка участка

для армирования строений

Любое строительство начинают с проекта. Он содержит все этапы предстоящей стройки.

Первый этап — подготовка участка и его разметка.

Земляные работы

копаем фундамент

На нашем участке появляются первые черты будущего дома. Следим за глубиной — она не должна быть меньше глубины промерзания грунта.

Армирование фундамента

композитной арматурой

Укладываем песчаную и щебневую подушку. Вяжем арматурный каркас из стеклопластиковой арматуры. Ставим опалубку.

Вяжем арматурный каркас из стеклопластиковой арматуры. Ставим опалубку.

Фундамент готов к заливке бетона.

Заливка фундамента

и плиты пола 1 этажа

Заливаем фундамент. Засыпаем грунт под плиту первого этажа. Вяжем под нее арматурный каркас из стеклопластиковой арматуры.

Заливаем плиту первого этажа.

Стены

3 уровень блоков и армопояс

Стены дома выкладываются из газобетонных блоков автоклавного твердения.

Через каждые три ряда прорезаются две штробы, в которые помещают стеклопластиковую арматуру диаметром 6 или 8 мм.

Стены

армопояс и гибкие связи

Стены дома выкладываются из газобетонных блоков автоклавного твердения.

Через каждые три ряда прорезаются две штробы, в которые помещают стеклопластиковую арматуру диаметром 6 или 8 мм. Каждые три ряда стеновых блоков связываем стеклопластиковой сеткой эти блоки и стену из облицовочного кирпича.

Облицовка стен и отмостка

гибкая связь между стеной и облицовкой

Каждые три ряда стеновых блоков связываем стеклопластиковой сеткой эти блоки и стену из облицовочного кирпича.

Делаем отмостку. Армируем отмостку композитной сеткой.

Плиты перекрытия

армирование плит перекрытия

При армировании перекрытий важно знать, что при очень высокой прочности на разрыв, модуль упругости стеклопластиковой арматуры ниже, чем у металлической.

Рекомендуем обратиться к специалисту. Особенно для расчета перекрытий между широкими пролетами.

Плиты перекрытия

армирование плит перекрытия

При армировании перекрытий важно знать, что при очень высокой прочности на разрыв, модуль упругости стеклопластиковой арматуры ниже, чем у металлической.

Рекомендуем обратиться к специалисту. Особенно для расчета перекрытий между широкими пролетами.

Плиты перекрытия

армирование плит перекрытия

При армировании перекрытий важно знать, что при очень высокой прочности на разрыв, модуль упругости стеклопластиковой арматуры ниже, чем у металлической.

Рекомендуем обратиться к специалисту. Особенно для расчета перекрытий между широкими пролетами.

Прозрачный дом

со стеклопластиковым армокаркасом

Убираем лишнее.

Так выглядит дом с точки зрения наших композитных материалов.

Ракурс 1.

Прозрачный дом

со стеклопластиковым армокаркасом

Убираем лишнее.

Так выглядит дом с точки зрения наших композитных материалов.

Ракурс 2.

Прозрачный дом

со стеклопластиковым армокаркасом

Убираем лишнее.

Так выглядит дом с точки зрения наших композитных материалов.

Ракурс 3.

Как заказать?

Готовы выбрать?

Мнение тех, кто нам доверяет

Мы сотрудничаем с ООО «Полипласт» с 2015 года. Лучшая арматура в России!С Вами приятно и общаться и работать. Надеемся на дальнейшее сотрудничество.

Владислав Алоян

Ставрополь

Узнала о стеклопластиковой арматуре когда строила коттедж. Заказала в «Полипласт».

Заказала в «Полипласт».

Привезли на следующий день. Ещё купила композитную сетку (не знала, что такая вообще существует). Рекомендую всем!

Елена Храпковская

Краснодар

Уже 4 года моя база закупает у Вас стеклопластиковую арматуру и сетку для строительных бригад региона. К Вашей продукции никаких претензий нет. Не подводите со сроками. Всегда держите слово. Спасибо!

Джамбулат Исаев

Грозный

Композитная и стандартная стальная арматура

Q. Как обстоят дела со стекловолоконной и углеродной арматурой? Я узнал об этих вариантах композитной арматуры недавно, когда услышал, как подрядчик упомянул, что их стоимость теперь сопоставима со стандартной стальной арматурой. Но я не уверен, насколько точен мой источник, или когда вы будете использовать один против другого. И где в смесь впишется арматура с эпоксидным покрытием?

А. Билл Палмер, редактор woc360.com , член Американского института бетона, лицензированный профессиональный инженер и бывший редактор журнала Concrete Construction , отвечает: Армирование из углеродистой стали использовалось более века для придания железобетону прочности на растяжение. Это дополнительное армирование необходимо, потому что прочность бетона на растяжение (при прямом растяжении) составляет лишь около 10-15% его прочности на сжатие, поэтому бетон с давлением 3000 фунтов на квадратный дюйм может иметь прочность на растяжение всего 300 фунтов на квадратный дюйм по сравнению со сталью класса 60, которая имеет предел прочности на растяжение 60000 фунтов на квадратный дюйм.

Это дополнительное армирование необходимо, потому что прочность бетона на растяжение (при прямом растяжении) составляет лишь около 10-15% его прочности на сжатие, поэтому бетон с давлением 3000 фунтов на квадратный дюйм может иметь прочность на растяжение всего 300 фунтов на квадратный дюйм по сравнению со сталью класса 60, которая имеет предел прочности на растяжение 60000 фунтов на квадратный дюйм.

Когда к бетонной балке прилагается нагрузка, она прогибается или изгибается, и бетон в верхней половине балки сжимается, а нижняя половина испытывает растяжение. Сталь размещается в нижней части балки, и когда бетон, окружающий сталь, трескается — хотя вы можете даже не видеть трещины — сталь обеспечивает прочность на растяжение.

Но недостатком стали в бетоне является то, что со временем влага, хлориды и кислород проникают в бетон и вызывают коррозию стали. Если коррозия достаточно сильная, то бетонная балка (или колонна, или стена) теряет прочность на растяжение или изгиб. Это особенно проблема в конструкциях, которые подвергаются воздействию солей против обледенения, таких как мосты или гаражи.

Это особенно проблема в конструкциях, которые подвергаются воздействию солей против обледенения, таких как мосты или гаражи.

Фото предоставлено Owens Corning Infrastructure Solutions

Арматура из стеклопластика доступна в различных размерах и классах для различных применений. Здесь показана арматура Owens Corning № 3 из стекловолокна Pinkbar, которая, по словам компании, хорошо подходит для плоских работ благодаря своей коррозионной стойкости, легкому весу и простоте обращения. Также доступна арматура из более прочного стекловолокна для конструкционных применений.

Для защиты стали в 19 веке была изобретена арматура с эпоксидным покрытием.70-е годы. За последние 50 лет были построены тысячи конструкций с использованием стержней с эпоксидным покрытием, и эпоксидное покрытие в основном успешно продлевает время до начала коррозии. Однако недавно некоторые государственные департаменты транспорта запретили использование арматуры с эпоксидным покрытием после обнаружения многих мостов, где покрытие отслоилось от стали. Достаточно небольшого кусочка эпоксидной смолы, чтобы коррозия начала распространяться под покрытием.

Достаточно небольшого кусочка эпоксидной смолы, чтобы коррозия начала распространяться под покрытием.

Однако существуют некоторые альтернативные материалы для армирования бетона, которые можно использовать для предотвращения коррозии. Арматура из нержавеющей стали доступна, но довольно дорогая, есть и оцинкованная арматура. Другим вариантом являются материалы, сочетающие полимерную матрицу со встроенными стеклянными, углеродными или базальтовыми волокнами — полимер, армированный волокнами (FRP). Эти материалы не подвержены коррозии, они намного легче стали (примерно на треть веса), не нагреваются на солнце на стройплощадке, прочнее на растяжение в 4,5 раза. А новые стержни имеют песчаную поверхность, поэтому они хорошо сцепляются с бетоном.

Однако арматура из стеклопластика имеет некоторые недостатки. Стекловолоконные стержни в настоящее время стоят на 15-25% дороже, чем аналогичная стальная арматура. Кроме того, есть некоторые вопросы о том, насколько хорошо они ведут себя при пожаре — они плавятся и теряют прочность? И были некоторые опасения по поводу их долгосрочного отклонения или ползучести. Вопросы дизайна привели к более консервативному (и, следовательно, более дорогому) дизайну конструкционных бетонных элементов. Еще одна проблема заключается в том, что стержни нельзя сгибать в полевых условиях, их необходимо заказывать на заводе.

Вопросы дизайна привели к более консервативному (и, следовательно, более дорогому) дизайну конструкционных бетонных элементов. Еще одна проблема заключается в том, что стержни нельзя сгибать в полевых условиях, их необходимо заказывать на заводе.

Но для легкого армирования плоских конструкций, где основной целью является предотвращение образования трещин, арматура из стеклопластика вполне конкурентоспособна, даже по себестоимости, а поскольку она намного легче стали, она снижает трудозатраты. А при его высокой прочности требуется меньше армирования. Сегодня несколько компаний производят арматуру из стеклопластика. Owens Corning продвигает свой Pinkbar из стекловолокна, а Neuvokas производит GatorBar в Мичигане. В GatorBar есть стержни как из стекловолокна, так и из базальтоволокна.

Покупатель, будь осторожен. Дуг Гремель из Owens Corning говорит: «Легко срезать углы, используя менее дорогую полиэфирную смолу, которая не будет столь же долговечна в щелочной среде бетона, как стержни, изготовленные из более качественной винилэфирной смолы, которая, как было показано, выдерживает в тестах на ускоренное старение и в реальном времени. Есть много очень недорогих китайских производителей стекловолокна, которые продают его за небольшую часть себестоимости. На мой взгляд, это немного похоже на китайскую проблему с гипсокартоном у некоторых из этих игроков».

Есть много очень недорогих китайских производителей стекловолокна, которые продают его за небольшую часть себестоимости. На мой взгляд, это немного похоже на китайскую проблему с гипсокартоном у некоторых из этих игроков».

Относительно использования углеродного волокна в арматуре из стеклопластика Гремель говорит: «По моему мнению, углеродный пруток все еще остается в экзотическом лагере. Это, безусловно, лучший материал, который используется разумно и надлежащим образом для структурного усиления существующих конструкций. Углеродные стержни FRP, залитые эпоксидной смолой в неглубокие бетонные канавки в покрытии конструкций, как лейкопластырь, придают элементу почти чудесную дополнительную способность к изгибу и сдвигу. Тем не менее, углеродные стержни или предварительно напряженные углеродные арматуры остаются как минимум в 10 раз дороже, чем стержни из стеклопластика и стальной арматуры».

Возможно, лучшим решением для конструкционного бетона, который будет подвергаться обработке противогололедными солями, является оцинкованная горячим способом арматура. Оцинкованные стержни будут противостоять коррозии примерно в четыре раза дольше, чем стержни из углеродистой стали, а надбавка к цене составляет всего около 10%. Оцинкованные прутки легко доступны по всей территории США

Оцинкованные стержни будут противостоять коррозии примерно в четыре раза дольше, чем стержни из углеродистой стали, а надбавка к цене составляет всего около 10%. Оцинкованные прутки легко доступны по всей территории США

Композитные конструкции — SteelConstruction.info

Композитные конструкции преобладают в секторе нежилых многоэтажных зданий. Так было уже более двадцати лет. Его успех обусловлен прочностью и жесткостью, которые могут быть достигнуты при минимальном использовании материалов.

Причина, по которой композитные конструкции зачастую так хороши, может быть выражена одним простым способом: бетон хорош на сжатие, а сталь на растяжение. Благодаря структурному соединению двух материалов эти сильные стороны могут быть использованы для создания высокоэффективной и легкой конструкции. Уменьшенный собственный вес композитных элементов имеет эффект домино, уменьшая силы в тех элементах, которые их поддерживают, включая фундаменты. Композитные системы также предлагают преимущества с точки зрения скорости строительства. Уменьшение глубины пола, которое может быть достигнуто с помощью композитной конструкции, также может обеспечить значительные преимущества с точки зрения стоимости услуг и ограждающих конструкций здания.

Уменьшение глубины пола, которое может быть достигнуто с помощью композитной конструкции, также может обеспечить значительные преимущества с точки зрения стоимости услуг и ограждающих конструкций здания.

Эта статья охватывает композитные балки, композитные плиты, композитные колонны и композитные соединения. В то время как балки и плиты очень распространены в строительстве Великобритании, действительно существует ряд различных основных типов композитных балок, композитных колонн и композитных соединений гораздо меньше. Причины этого рассмотрены ниже.

Трапециевидный настил, установленный на нижних балках

Содержимое

- 1 Проектирование составных элементов и систем

- 2 Как и почему работает композитная конструкция

- 3 Типа составной балки

- 3.1 Нижние балки

- 3.2 Решения для больших пролетов

- 3.3 Решения для неглубоких полов

- 4 Композитные плиты

- 5 Составные колонны

- 6 Композитные соединения

- 7 Каталожные номера

- 8 Дальнейшее чтение

- 9 Ресурсы

- 10 См.

также

также - 11 Внешние ссылки

[наверх]Проектирование композитных элементов и систем

Проектирование композитных балок в Великобритании традиционно выполнялось по BS 5950-3-1 [1] . Композитные плиты с профилированным стальным листом были разработаны в соответствии с BS 5950-4 [2] , а профилированный настил, используемый для этих плит, — в соответствии с BS 5950-6 [3] . Не существовало руководства по британским стандартам для композитных колонн. Проектирование композитных балок и композитных плит (для зданий) теперь регулируется BS EN 1994-1-1 9.0087 [4] . BS 5950-6 [3] был заменен BS EN 1993-1-3 [5]

Дополнительную информацию об относительном статусе структурных Еврокодов и британских стандартов можно найти, перейдя по ссылке здесь.

[наверх]Как и почему работает композитная конструкция

Показано распределение пластических напряжений в типичной балке цоколя, действующей совместно с композитной плитой. Относительные пропорции стального профиля и плиты означают, что, как это обычно бывает, пластическая нейтральная ось лежит внутри бетона. Следовательно, вся сталь находится в напряжении.

Относительные пропорции стального профиля и плиты означают, что, как это обычно бывает, пластическая нейтральная ось лежит внутри бетона. Следовательно, вся сталь находится в напряжении.

Распределение пластических напряжений в композитной балке

Бетон — это материал, хорошо работающий на сжатие, но обладающий незначительным сопротивлением растяжению. Следовательно, в конструкционных целях он традиционно опирается на стальную арматуру, чтобы выдерживать любые растягивающие усилия (эту роль играет стальная часть композитного поперечного сечения, которая фактически является внешней арматурой), или должна быть предварительно напряжена, чтобы даже при воздействии растяжение, элемент находится в чистом сжатии.

Составные элементы перекрытий – краевая балка нижнего цоколя, продольный трапециевидный настил, приварной стержень сквозного настила, кромочная накладка и бетон

Для бетонной части (в пределах так называемой эффективной ширины) поперечного сечения, способного выдерживать сжатие, и стали часть, чтобы нести напряжение, два материала должны быть структурно связаны друг с другом. Для нижних балок это достигается с помощью срезных шпилек с головкой, которые крепятся к верхней полке стальной балки. Это крепление обычно достигается с помощью так называемой сквозной сварки палубы. Профилированный металлический настил, составляющий основу композитных плит, зажат между основанием стойки и верхним фланцем, а процесс сварки соединяет все вместе. Наличие оцинковки на настиле не влияет на качество сварки.

Для нижних балок это достигается с помощью срезных шпилек с головкой, которые крепятся к верхней полке стальной балки. Это крепление обычно достигается с помощью так называемой сквозной сварки палубы. Профилированный металлический настил, составляющий основу композитных плит, зажат между основанием стойки и верхним фланцем, а процесс сварки соединяет все вместе. Наличие оцинковки на настиле не влияет на качество сварки.

В исключительных случаях сквозную сварку настила можно избежать, используя один пролет настила (который соединяется встык с рядами шпилек, приваренных непосредственно к верхнему фланцу в производственном цехе) или вырезая отверстия в настиле, чтобы его можно было сбросить шпильки приварены цехом.

Доступны другие формы соединения на сдвиг, в том числе шпильки большего диаметра и соединители с дробеструйным обжигом, но для зданий наиболее распространенным вариантом являются шпильки с головкой диаметром 19 мм. Их сопротивление согласно BS EN 1994 [4] , при использовании с поперечным настилом меньше сопротивления, указанного в BS 5950-3-1 [1] . Кроме того, в стандарте BS EN 1994 [4] указано, что на один желоб можно использовать не более двух стоек, если настил проходит поперек оси балки.

Кроме того, в стандарте BS EN 1994 [4] указано, что на один желоб можно использовать не более двух стоек, если настил проходит поперек оси балки.

Одним из преимуществ сварных шпилек является то, что они считаются пластичными, а это означает, что (при отсутствии каких-либо соображений усталости) соединение на сдвиг может быть спроектировано с использованием принципов пластичности, поскольку предполагается, что сила может перераспределяться между соседними шпильки. Это значительно упрощает процесс проектирования.

Сквозная приварка срезных шпилек

(поперечный повторно входящий настил)