Аустенитного класса что это: Аустенитные стали — Marcegaglia Russia

Содержание

Аустенитные стали — Marcegaglia Russia

/Используемые стали/Аустенитные стали

Аустенитная сталь представляет собой сталь с содержанием легирующих элементов – хрома более 18% и никеля более 8%. Данный вид стали имеет кубическую кристаллическую структуру с центрированными гранями. Вместе с ферритной и мартенситной стали он относится к группе нержавеющих сталей и обладает отличной комбинацией механических свойств и коррозионной стойкости.

Повышенное содержание хрома обеспечивает процесс пассивации стали, что значительно повышает устойчивость к коррозии во многих агрессивных окислительных средах, а том числе и азотной. Благодаря этим характеристикам аустенитные стали широко распространены во всех областях промышленности, где предъявляются высокие требования к коррозионной стойкости материала. Значительное содержание никеля придает стали высокую пластичность и уменьшает склонность к росту зерна, тем самым гарантируя высокую технологичность.

Аустенитная сталь имеет следующие характеристики:

- Высокая коррозионная стойкость по сравнению с хромистой сталью (особенно к коррозионному растрескивание под напряжением)

- Аустенитная сталь не магнитится

- Низкий предел текучести (200-300 Н / мм²)

- Высокая прочность на разрыв (700-1300 Н / мм²)

- Высокий коэффициент теплового расширения (16,0·10−6К-1 для материала 1.4301)

- Плотность 1,4301 (V2A, AISI 304): 7,9 г / см3, 1,4401 (V4A, AISI 316L): 8,0 г / см3

- Хорошо деформируется в горячем и холодном состоянии

- Обладают хорошей свариваемостью, хорошо подвергаются пайке

- В холодном состоянии допускает холодную вытяжку, штамповку и прокатку

Все выше перечисленные свойства делают аустенитные нержавеющие стали универсальными и высоко устойчивыми к коррозии как в промышленной, так и в морской среде, а также в сфере пищевой и химической индустрии.

Из-за высокого процента легирующих элементов аустенитные нержавеющие стали являются самыми дорогими, но их производительность очень высока и может справиться с очень широким спектром применений.

Используемые АУСТЕНИТНЫЕ марки сталей

- 1.4301 – AISI 304 – 08Х18Н10, 12Х18Н9

- 1.4307 – AISI 304L – 03Х18Н9

- 1.4541 – AISI 321 – 08Х18Н10Т, 12Х18Н10Т

- 1.4401 – AISI 316 – 07Х17Н13М2

- 1.4404 – AISI 316L – 03Х17Н13М2

- 1.4571 – AISI 316Ti – 08Х17Н13М4

Производство продукции из других марок сталей и сплавов осуществляется по запросу.

ХАРАКТЕРИСТИКИ AISI 304 (1.4301) – 08Х18Н10, 12Х18Н9

СВАРНЫЕ ТРУБЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

AISI 304 представляет собой высококачественную нержавеющую кислотостойкую сталь. Хром (минимум 18 % Cr) и никель (10% Ni) придают сплаву антикоррозийные свойства и повышают его износостойкость, поэтому она оказывается особенно подходящей для агрессивных сред, таких как например животноводческие фермы, где жидкие отходы могут застаиваться в течение длительного времени.

Фактически, AISI 304 обладает химической стабильностью, которая обеспечивает почти вечную продолжительность, гарантируя тем самым, что продукт не подвергается воздействию агентов, присутствующих во внешней среде.

Характеристики этого металла делают его особенно подходящим для реализации оборудования для фармакологических, химических и медицинских предприятий.

AISI 304 отличается высокой экологичностью, так как в ней не содержится токсичных веществ и поэтому широко известна как пищевая сталь. Она задействована для изготовления кухонного оборудования, оборудования для маслосырзаводов, пивзаводов и пивоварен, винодельческих заводов. А также для изготовления кухонных и столовых принадлежностей.

ХАРАКТЕРИСТИКИ AISI 304L (1.4307)– 03Х18Н9

Сталь в AISI 304L является эквивалентом стали в AISI 304, но с более низким содержанием углерода, следовательно, буква «L» в номенклатуре обозначает «низкий углерод».

Более низкое количество углерода минимизирует осаждение карбидов хрома, полученных на этапах сварки, и, следовательно, восприимчивость к межзеренной коррозии. Эта особенность делает сталь марки 304L особенно подходящей для сварки даже при очень агрессивных условиях.

Как и AISI 304, AISI 304 L не магнитится, может использоваться в криогенных средах до 700 градусов. Ее основными видами использования являются теплообменники, трубы, напорные баки, клапаны и вообще все применения, где требуются хорошая устойчивость к атмосферным явлениям.

ХАРАКТЕРИСТИКИ AISI 316 (1.4401) – 07Х17Н13М2

Присутствие в ее составе молибдена делает марку AISI 316 (1.4401) превосходной, с точки зрения коррозионной стойкости, для применения во всех средах: вода- сельская и городская, промышленная атмосфера даже в присутствии умеренной концентрации хлоридов и кислот. AISI 316 используется в пищевом и агропродовольственном секторе и во многих кислых химических средах (серная кислота, фосфорная кислота, органические кислоты).

Нержавеющая сталь AISI 316, также как и AISI 316L может использоваться для применений, в которых хорошая формуемость должна сочетаться с превосходной устойчивостью к коррозии. Уменьшенный процент углерода (менее 0,03%) особенно полезен для преодоления проблем межкристаллитной коррозии, которая обычно возникает в процессах сварки, где температуры могут достигаться порядка 450-850 градусов.

Стали, принадлежащие к семейству AISI 316L, подкласс AISI 316, могут использоваться во всех областях применения, в которых используется AISI 316, и, в частности, в тех изделиях, где сварка играет важную роль, т.е. архитектурная отделка для экстерьеров, резервуаров, промышленных автоклавов и т. д.

ХАРАКТЕРИСТИКИ AISI 316L (1.4404)– 03Х17Н13М2

AISI 316L используется там где хорошая формуемость должна сочетаться с отличной коррозионной стойкостью. По сравнению с более традиционной AISI 304 добавление небольшого процента молибдена делает эту марки стали особенно устойчивой к коррозии (в частности к питтинговой коррозии) даже в особенно агрессивных средах.

Эти специфические характеристики делают эту марку стали особенно подходящей для бумажной промышленности и химической промышленности.

Основные характеристики:

Общее сопротивление всем явлениям коррозии;

Крайняя простота очистки компонентов;

Высокий гигиенический коэффициент;

AISI 316L известна не только как морская сталь, но и как ювелирная и хирургическая сталь из-за своих гипоаллергенных свойст, высокой гигиеничности, устойчивости к воздействию морской воды. Она не темнеет, не раздражает кожу и не подвержена коррозии. Это современный эстетичный и долговечный материал, поэтому широко применяется для изготовления элитной бижутерии украшений и акссесуаров.

Эта сталь используется для производства медицинского оборудования и инструментов, так как обладает высокой гигиеничностью и твердостью, не царапается. AISI 316L используется для производства имплантов для внедрения в человеческий организм.

ХАРАКТЕРИСТИКИ AISI 316Ti (1.4571)– 08Х17Н13М4

AISI 316Ti Аустенитная нержавеющая сталь, стабилизированная титаном. Обладает хорошей межкристаллитной коррозионной стойкостью. Хорошо противостоит коррозии в присутствии хлоридов и кислот. По сравнению с более традиционными AISI 316 и AISI 316L, добавление небольшого процента титана делает сталь этой серии особенно устойчивой к коррозии в сварных зонах (в частности, к точечной коррозии) даже в особенно агрессивных средах, например, в сильно соленых средах и т. д. Эти особенности делает эту сталь особенно подходящей для трубопроводов, погружных насосов и т. д.

Широко используется в военно-морской, нефтехимической, фармацевтической, пищевой промышленности, текстильной, бумажной промышленности для трубопроводов, цистерн, резервуаров, лопастей турбин, режущего инструмента, деталей машин и различных механизмов. В строительстве для возведения особо прочных конструкций.

ХАРАКТЕРИСТИКИ AISI 321 (1.4541) – 08Х18Н10Т, 12Х18Н10Т

AISI 321 – это аустенитные нержавеющие стали, с добавлением титана в качестве стабилизатора, с содержанием до 4%. Он широко используется в тех случаях, когда требуется интервал осаждения карбидов от 450 до 850 ° C. Типичные области применения – кольца для воздушных коллекторов, детали реактора, сварные конструкции, оборудование для химической промышленности и многое другое.

Типичная композиция (выраженная в массовых процентах) показывает присутствие углерода (0,08%), марганца (2,00%), кремния (0,75%), фосфора (0,045%), серы (0,03%), хром (17-19%), никель (9-12%) и титан (0,7%). Техническое название, данное EuroNorm (E.N.): X6CrNiTi18-10.

Фундаментальной характеристикой является высокая стойкость к межкристаллитной коррозии при указанных температурах. При этих температурах семейство этих материалов демонстрирует высокую механическую прочность, стойкость к загрязнению и коррозии в водной среде. Однако следует подчеркнуть, что она также подвержена точечной и щелевой коррозии в средах с горячими хлоридами и разрушению коррозионного напряжения выше 60 ° C.

Однако следует подчеркнуть, что она также подвержена точечной и щелевой коррозии в средах с горячими хлоридами и разрушению коррозионного напряжения выше 60 ° C.

Основные физические характеристики этого материала следующие: плотность 8027 кг / м³, модуль упругости 196 ГПа, модуль Пуассона 0.3, теплопроводность 16,1 Вт / м / К, удельная теплоемкость при постоянном давлении 500 Дж / кг / К.

Запрос информации

Аустенитная сталь: что это такое, марка, применение и класс жаропрочного нержавеющего материала

29Янв

Содержание статьи:

- Свойства аустенитных сталей

- Методы получения аустенита

- Химические элементы и их влияние на аустенит

- Применение сплавов

- Марки аустенитной стали

- ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные

- Особенности термообработки

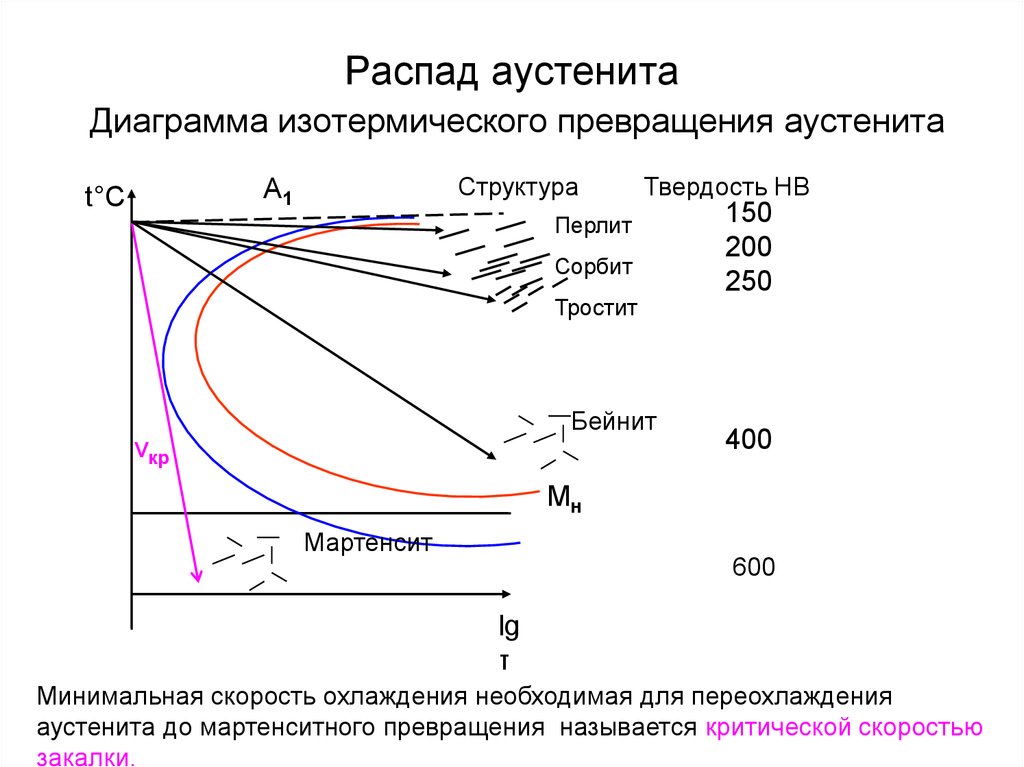

При изготовлении металла на предприятии используется классификация заготовок по структурным особенностям. Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки. И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения. В статье расскажем про то, какие нержавеющие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки. И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения. В статье расскажем про то, какие нержавеющие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

Данное образование может быть получено в стальной заготовке, то есть в растворе железа с добавлением углерода. Особенность этого состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

ОЦК А-Fe. Это объемно-центрированное строение, согласно которому атомы располагаются так: они находятся на каждой вершине куба (всего их 8), а также один находится в самом центре). Такой вариант получается не часто, в среднем в 10% случаев.

ГЦК У-Fe. Объемность строения сохраняется, но к предыдущем вершинным точкам добавляется еще такое же количество – они размещаются по центру каждой грани.

А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

Если сказать, что это такое значит «сталь аустенитного класса » по простому, то это особенная структура нержавеющего металла, которая предопределяет технические характеристики сплава. При изменении его состояния (нагреве, охлаждении и т.д.) меняются и свойства. Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки). Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

Эта модификация металла отличается высокой степенью легирования (наиболее частотная легирующая добавка – хром). Ее особенность – наличие гранецентрированной решетки, а также то, что она сохраняется даже при экстремальном холоде. Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве. Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве. Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Механические свойства аустенитных сталей

В момент кристаллизации металл проходит 1 фазу, и после этого кристаллическая решетка остается неизменной даже при воздействии сверхнизких температур, например, -200 градусов. Сплав имеет в основу железо и обязательно подвергается легированию. Наиболее часто используются такие легирующие добавки как никель и хром, в меньшей концентрации добавляются прочие примеси. В зависимости от того, насколько велики пропорции химических металлических и неметаллических веществ, меняются и характеристики – химические, физические, технологические, появляются особые свойства.

В процессе легирования используют добавки:

Ферритизаторы. Они стабилизируют структуру аустенита, а также после охлаждения увеличивают долю феррита.

Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.

Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.Аустенизаторы. Они расширяют область аустенита. Интересно, что есть даже термин аустенизация – это специальный нагрев, как во время закалки, с последующим кратковременным выдерживанием и охлаждением.

Не все марки класса аустенитных нержавеющих сталей обладают одинаковыми свойствами. Ведь кроме метода термообработки, важен еще и состав. Поэтому как и во всех других случаях при рассмотрении структурных разновидностей сплавов, следует учитывать входящие компоненты и пропорции. Мы отметим, какие свойства характерны некоторым из аустенитов:

Нержавеющие, устойчивые к коррозии. Производство этих популярных сталей регламентируется нормативным документом ГОСТ 5632-2014. Согласно ему, в таких составах находится 18% хрома, 30% никеля и 0,25% углерода. А еще могут быть различные примеси (как полезные, так и вредные), например, кремний, марганец и молибден.

Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

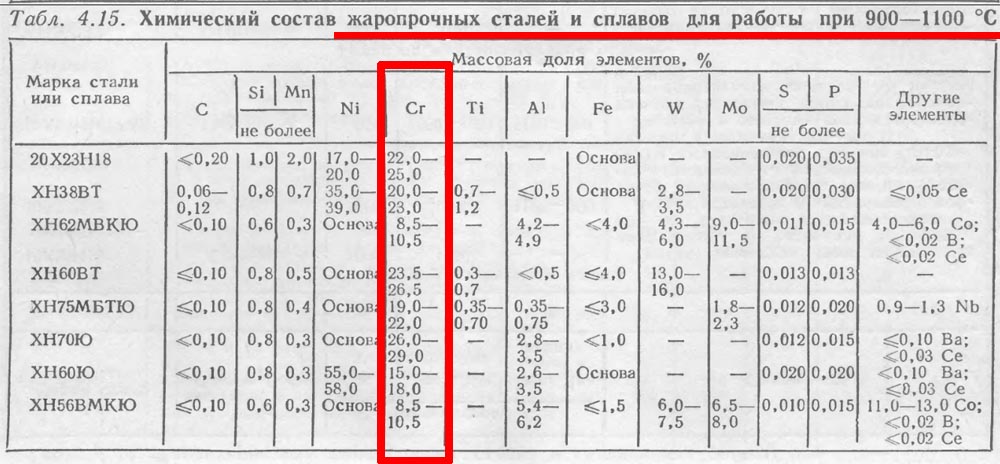

Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.Аустенитные жаропрочные стали. У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

Хладостойкие. Чтобы добиться такого эффекта, следует изготовить высоколегированную сталь аустенитного класса с повышенной концентрацией никеля (25%) и хрома (19%). Интересной особенностью данных изделий является то, что высокая прочность, пластичность поддерживаются только на морозе, в то время как при комнатной температуре характеристики могут поменяться в негативную сторону.

Отметим, что состав аустенитной стали является дорогостоящим, поскольку в него добавлено большое количество легирующих компонентов. Поэтому далеко не все производственные сферы могут похвастаться наличием деталей из аустенита. Основными примесями являются хром и никель, а они дорого стоят.

Данному классу сплавов характерны различные контролируемые структурные превращения, так можно получить:

Феррит, если нагреть состав до сверхвысоких температур.

Межкристаллическая коррозия. Этого стараются не допускать, поскольку данный процесс приводит ко внутренним разрушениям структуры, глубоких слоев и поверхности.

Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.Перлит. Это часто используемая структура металла, которая представлена в виде небольших зерен и пластин. Его образование неизбежно при медленном, постепенном охлаждении заготовки непосредственно вместе с печью до температуры в 730 градусов. Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.

Мартенсит. Это еще один тип структуры, представленный пластинами в виде иголок или тонких реек. Он образуется, когда резко снижают температуру изделия, например, сразу из печи и в холодную воду или в масло.

Таким образом, любые превращения являются предусмотренными заранее и контролируемыми. Обычно решающим фактором процедуры является время выдержки и температура нагрева и охлаждения. Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Методы получения аустенитных углеродистых сталей

Весь первоначальный процесс можно описать так: чтобы получить аустенит, необходимо чтобы в первоначальной структуре начали появляться и расти зерна. Сперва зернистость меняется у поверхности при фазах появления карбидов. Со временем полностью толща заготовки меняет свою структуру.

Второй способ изготовления аустенита – это нагрев до 900 градусов перлитной модификации железа (после эвтектоидного распада). И состоит частично из цементита, на вторую часть из феррита. Чтобы такое превращение произошло, необходима минимальная углеродистость стали – не меньше, чем 0,66% содержание вещества. После того как повышается температура более чем на 900 градусов, ферритная структура перевоплощается в аустенитную, а цементитная полностью растворяется. Получается прекрасного качества аустенитная нержавейка.

Есть еще один вариант – с титановой смесью. В таких случаях берется металлическая заготовка, она помещается в индукционную печь, в которой поддерживается вакуум. В ней сперва достигается высокий жар, а затем он долгий период поддерживается. За это время происходит диазотирование, то есть удаление из стального расплава атомов азота. Временной промежуток определяется индивидуально в зависимости от массы заготовки. Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Но основной способ получения аустенитной стали базируется на создании высоколегированного хромоникелевого сплава. Легировать изделие можно с помощью добавления хрома и никеля. После того как вещества добавлены в тугой раствор, нужно продолжительное время поддерживать высокую температуру, это дает:

А если добавить молибден и фосфор, то можно добиться повышенной вязкости и усталостной прочности.

Химические элементы и их влияние на аустенит

Как и любая легированная сталь, в своей основе данная может иметь ряд легирующих добавок. Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

Хром. Его высокая концентрация, превышающая 13% (но не более 19%), способствует созданию оксидной пленки. Она, как известно, препятствует возникновению коррозии. Интересно, что такое действие хрома актуально исключительно при невысоком содержании углерода. Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

Никель. Еще один постоянно использующийся материал. Его может быть очень много, даже более 50%. Но для того чтобы получить из железа аустенит, достаточно всего 9-12 процентов. Химическое вещество очень положительно воздействует на пластичность – она становится выше. Кроме того, зернистость становится меньше, что хорошо сказывается на прочности.

Углерод. Добавляют обычно сотые, десятые доли. Этого достаточно для того, чтобы повысить прочность. Это обусловлено тем, что вещество приводит к образованию карбидов.

Азот. Он заменяет углерод, если тот нельзя добавлять в сплав по каким-либо причинам, например, если изделие должно обладать стойкостью к электрическому и химическому воздействию.

Бор. Очень хорошо увеличивает пластичность, даже если вещество находится в очень небольшом количестве, а зерно становится меньше.

Кремний и марганец. Добавляют для стабилизации аустенита, а также для повышения прочности.

Титан и ниобий. Применяют при изготовлении хладостойких расплавов.

Применение аустенитных сталей

Наиболее частое использование:

Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий.

С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

Электрическое оборудование, контакты. Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионностойкой стали аустенитного класса. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Марки аустенитной стали

Все классы можно поделить на три категории:

Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР.

Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем.

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы. Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов. Посмотрим на простом примере. 06Х18Н11, в этой марке:

Посмотрим на простом примере. 06Х18Н11, в этой марке:

0,06% углерода;

18% хлора;

11% никеля.

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

Отжиг. Этот процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Если требуется дополнительная консультация от профессионалов – обращайтесь в компанию «Рокта», мы реализуем ленточнопильные станки и готовы оказать помощь в подборе оборудования, свяжитесь с нами по контакному телефону. А в завершении темы посмотрим видео:

А в завершении темы посмотрим видео:

Марки

из аустенитной нержавеющей стали производства Outokumpu

Как и все наши марки нержавеющей стали, мы производим аустенитные марки стали в соответствии с самыми строгими стандартами качества и требованиями к производительности. Они обладают хорошей технологичностью, устойчивостью к атмосферной коррозии и устойчивостью ко многим органическим и неорганическим соединениям.

Марки Cr-Mn, Cr-Ni, Cr-Ni-Mo, высокоэффективные аустенитные марки и высокотемпературные аустенитные марки. Аустенитные марки обладают коррозионной стойкостью от хорошей до отличной, хорошей формуемостью и свариваемостью. Их ударная вязкость при низких температурах часто используется в криогенных приложениях. Из-за своей аустенитной микроструктуры эти марки стали немагнитными в состоянии отжига на твердый раствор. Холодная обработка увеличивает их прочность, поэтому некоторые марки поставляются в состоянии после дрессировки, что может привести к тому, что они станут магнитными из-за присутствия некоторого количества мартенсита. Подробнее о пяти подклассах:

Подробнее о пяти подклассах:

Марки Cr-Ni

Марки Cr-Ni являются марками общего назначения, которые в основном легированы хромом и никелем, за исключением молибдена. Эти марки иногда называют нержавеющими сталями типа 18-8, что указывает на приблизительное содержание хрома и никеля соответственно.

Для улучшения прочности и обрабатываемости некоторые марки стали легированы азотом или серой. Существуют также стабилизированные марки, в которые добавляют титан или ниобий для повышения механических свойств при высоких температурах за счет образования упрочняющих карбидов. В отличие от более ранней практики, когда также использовалась стабилизация титаном и ниобием, чтобы избежать вредных выделений карбида при сварке, для современных низкоуглеродистых сталей Cr-Ni в этом нет необходимости.

Марки Cr-Mn

Марки Cr-Mn также называются марками «серии 200». В соответствии с номенклатурой AISI/ASTM содержание никеля в них снижается, а аустенитная микроструктура сохраняется за счет замены части никеля марганцем и азотом. Химический состав марки Core 201/4372 составляет около 17 % Cr, 4 % Ni и 7 % Mn. Этот сорт имеет почти такую же формуемость, коррозионную стойкость и свариваемость, что и сорт 4301, но с более высокой прочностью.

Химический состав марки Core 201/4372 составляет около 17 % Cr, 4 % Ni и 7 % Mn. Этот сорт имеет почти такую же формуемость, коррозионную стойкость и свариваемость, что и сорт 4301, но с более высокой прочностью.

хром-никель-молибден

Эти марки общего назначения обладают повышенной коррозионной стойкостью за счет легирования молибденом (2–3 %), и их иногда относят к «кислотоупорным» типам нержавеющих сталей. Содержание хрома составляет около 17 %, а содержание никеля 10–13 %.

Наши марки также могут быть легированы азотом для повышения прочности или серой для улучшения обрабатываемости. Наше предложение также включает стабилизированные марки, в которые добавлен титан или ниобий для улучшения механических свойств при высоких температурах за счет образования упрочняющих карбидов. В отличие от более ранней практики, когда также использовалась стабилизация титаном и ниобием, чтобы избежать вредных выделений карбида при сварке, в современных низкоуглеродистых сталях Cr-Ni-Mo в этом нет необходимости.

Высококачественные аустенитные стали

Высококачественные аустенитные нержавеющие стали были разработаны для использования в очень сложных условиях и имеют еще более высокое содержание легирующих элементов. Содержание хрома колеблется от 17 до 25 %, никеля от 14 до 25 % и молибдена от 3 до 7 %. Наши марки также могут быть легированы азотом для дальнейшего повышения коррозионной стойкости и прочности. Некоторые марки легированы медью для повышения устойчивости к определенным кислотам.

Аустенитные марки Ultra 254 SMO и Ultra 6XN иногда называют супераустенитными марками 6Mo, а Ultra 654 SMO — супераустенитной маркой 7Mo.

Жаропрочные аустенитные марки

Жаропрочные аустенитные нержавеющие стали предназначены в первую очередь для использования при температурах выше 550 °C, т. е. в диапазоне температур, где определяющим фактором является сопротивление ползучести. Составы этих сталей рассчитаны на длительный срок службы в сухих газах при высоких температурах (800–1150 °С), т. е. на хорошую стойкость к окислению, а не на стойкость к водной коррозии.

е. на хорошую стойкость к окислению, а не на стойкость к водной коррозии.

Жаропрочные аустенитные марки характеризуются высоким содержанием хрома (17–25 %) и никеля (8–20 %), за исключением молибдена. В некоторые сорта добавляется кремний для повышения стойкости к окислению. Марки Outokumpu Therma MA легированы кремнием, а также церием для дальнейшего повышения стойкости к окислению и азотом для улучшения сопротивления ползучести.

Что такое аустенитная нержавеющая сталь?

Аустенитные нержавеющие стали обладают очень высокой пластичностью и ударной вязкостью. При доставке в закалочно-отожженном состоянии они очень мягкие и формуемые, а при доставке в холодном состоянии или после дрессировки они обладают повышенной твердостью и прочностью. Прочность аустенитных марок стали усиливается за счет повышенного содержания углерода, азота и, в некоторой степени, молибдена.

Отличная свариваемость

Как правило, аустенитные марки нержавеющей стали обладают отличной свариваемостью. Они не требуют послесварочной обработки и могут быть легко сварены всеми стандартными методами сварки, включая:

Они не требуют послесварочной обработки и могут быть легко сварены всеми стандартными методами сварки, включая:

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка вольфрамовым электродом в среде защитного газа, TIG (GTAW)

- Дуговая сварка металлическим газом, MIG (GMAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Плазменно-дуговая сварка (PAW)

- Дуговая сварка под флюсом (SAW)

Хорошая коррозионная стойкость

Стандартные аустенитные нержавеющие стали представляют собой стали общего назначения с хорошей коррозионной стойкостью к атмосферной коррозии и ко многим органическим и неорганическим химическим веществам. Благодаря этому они хорошо подходят для обработки, хранения и транспортировки пищевых продуктов и напитков, а также для многих других целей.

Аустенитные стали Outokumpu

Аустенитные нержавеющие стали Outokumpu включают рабочие марки Core 304/4301 EN 1. 4301 (ASTM 304) и Core 304L/4307 EN 1.4307 (ASTM 304L) для повышения коррозионной стойкости.

4301 (ASTM 304) и Core 304L/4307 EN 1.4307 (ASTM 304L) для повышения коррозионной стойкости.

Последним дополнением к аустенитным маркам нержавеющей стали Outokumpu является Supra 316plus.

Аустенитное масло Outokumpu Supra 316plus (EN 1.4420, ASTM UNS S31655) предназначено для высококоррозионных сред. Высокое содержание хрома и азота обеспечивает повышенную коррозионную стойкость. Марка обладает высокой прочностью, хорошей формуемостью и отличной свариваемостью. Supra 316plus отлично работает в сложных условиях.

Supra 316plus позволяет использовать более легкие конструкции, что позволяет увеличить объем транспортной нагрузки, что приводит к уменьшению общего количества необходимых транспортных средств. Эти факторы могут даже снизить расход топлива, поэтому Supra 316plus оставляет меньший углеродный след.

Благодаря высокому содержанию хрома Supra 316plus подходит для замены стандартных марок во многих областях применения. Supra 316plus идеально подходит для различных применений, включая СПГ, танк-контейнеры, теплообменники, водоподготовку и трубные проекты. Этот сорт также хорошо работает в архитектурных приложениях.

Этот сорт также хорошо работает в архитектурных приложениях.

Общие характеристики

С низким содержанием никеля и низким содержанием молибдена являются экономичной альтернативой традиционным маркам нержавеющей стали, легированной молибденом. Аустенитная нержавеющая сталь Outokumpu Supra 316plus с высоким содержанием хрома обеспечивает высокую прочность, хорошую формуемость и превосходную свариваемость. Эти качества позволяют использовать его в различных областях, включая теплообменники, водоподготовку и трубопроводы, а также в архитектурных приложениях, таких как внутренние и наружные фасады. Outokumpu Supra 316plus представляет собой аустенитную нержавеющую сталь CrNiMo с содержанием хрома 21 мас.% и относительно низким содержанием никеля и молибдена. Благодаря высокому содержанию азота Supra 316plus обладает повышенной механической прочностью и демонстрирует высокую степень деформационного упрочнения при механической деформации. Благодаря высокому содержанию хрома Supra 316plus обеспечивает аналогичную или лучшую коррозионную стойкость, чем стандартные марки аустенитного CrNiMo во многих коррозионных средах. Supra 316plus используется там, где требуется повышенная коррозионная стойкость и сочетание высокой механической прочности и хорошей формуемости. Из-за склонности к деформационному упрочнению Supra 316plus может поглощать повышенное количество энергии при деформации. Он может поставляться в состоянии дрессировки с различными уровнями прочности.

Supra 316plus используется там, где требуется повышенная коррозионная стойкость и сочетание высокой механической прочности и хорошей формуемости. Из-за склонности к деформационному упрочнению Supra 316plus может поглощать повышенное количество энергии при деформации. Он может поставляться в состоянии дрессировки с различными уровнями прочности.

Аустенитная сталь Supra 316plus с высоким содержанием хрома является кислотостойкой и подходит, например, для:

- Конструкция

- Резервуары и контейнеры

- Автоцистерны

- целлюлоза и бумага

- конструкций

- трубопровод

- водоподготовка

Нержавеющая сталь Finder

Проверьте Нержавеющая сталь Finder, чтобы сравнить свойства наших различных продуктов из аустенитной нержавеющей стали.

Ассортимент продукции Outokumpu, в которой можно найти марки ферритной стали

Core

Ассортимент Core включает изделия из аустенитной и ферритной нержавеющей стали для сред с низкой и средней коррозионной активностью. Выбирайте аустениты из-за их высокой пластичности и свариваемости, которые подходят для всего, от столовых приборов до резервуаров для хранения. В нашем ассортименте Core также есть альтернативы ферритной нержавеющей стали, которые обладают хорошей формуемостью и широко используются производителями бытовой техники. Перейдите на сайт линейки Core, чтобы узнать больше.

Выбирайте аустениты из-за их высокой пластичности и свариваемости, которые подходят для всего, от столовых приборов до резервуаров для хранения. В нашем ассортименте Core также есть альтернативы ферритной нержавеющей стали, которые обладают хорошей формуемостью и широко используются производителями бытовой техники. Перейдите на сайт линейки Core, чтобы узнать больше.

Supra

Ассортимент Supra включает изделия из нержавеющей стали, предназначенные для высококоррозионных сред. Нержавеющие стали этой линейки обладают хорошей устойчивостью к равномерной коррозии во многих органических и неорганических химикатах. Выберите Supra из-за добавления молибдена, который повышает коррозионную стойкость сплава во многих кислых средах. Ассортимент включает хорошо известную Outokumpu Supra 316L/4404, а также несколько альтернатив. Найдите подходящий продукт Supra для ваших нужд.

Forta

Ассортимент Forta включает изделия из дуплексной и другой высокопрочной нержавеющей стали, такие как дрессированные варианты многих аустенитных нержавеющих сталей. Посетите сайт Forta, чтобы узнать больше

Посетите сайт Forta, чтобы узнать больше

Ultra

Высококачественные аустенитные нержавеющие стали входят в нашу линейку Ultra, предназначенную для работы в чрезвычайно агрессивных средах. Выберите Ultra — лучший выбор, если вы знаете, что таких марок, как 304L/4307 и 316L/4404, недостаточно для решения задач влажной коррозии в вашем приложении. Посетите сайт Ultra, чтобы узнать больше.

Therma

Высокотемпературные аустенитные марки являются частью ассортимента продукции Therma для использования в условиях высоких рабочих температур (≥550°C/1020°F). Посетите наш сайт Therma, чтобы узнать больше.

Prodec

Некоторые из наших марок аустенитной нержавеющей стали также доступны в качестве продукта с превосходной обрабатываемостью в нашем ассортименте Prodec. Посетите наш сайт ассортимента Prodec, чтобы найти продукты, подходящие для ваших нужд.

Deco

Некоторые из наших марок аустенитной нержавеющей стали также доступны в виде холоднокатаных рулонов и листов с отделкой поверхности в ассортименте Deco. Посетите наш сайт Deco, чтобы узнать больше.

Посетите наш сайт Deco, чтобы узнать больше.

12 фактов, которые необходимо знать об аустенитной нержавеющей стали

Вы когда-нибудь задумывались, чем аустенитные нержавеющие стали отличаются от других категорий нержавеющих сталей? Если да, то вот краткое описание того, чем разные типы нержавеющих сталей отличаются друг от друга.

Реклама

1. Аустенитные марки имеют характеристики, отличные от характеристик других нержавеющих сталей

Разновидности нержавеющих сталей в основном отличаются своей коррозионной стойкостью, стабильностью при более высоких температурах, пределом прочности при растяжении, свариваемостью и прокаливаемостью.

Нержавеющие стали представляют собой стальные сплавы с содержанием хрома не менее 11 процентов (максимум 30%), что предотвращает коррозию частиц железа и повышает их способность выдерживать более высокие температуры. (Нужна предыстория? Прочтите «Введение в нержавеющие стали».)

Реклама

Аустенитные марки относятся к семейству нержавеющих сталей и являются наиболее популярными среди пяти категорий этих сталей:

- Ферритные нержавеющие стали имеют стандартное содержание хрома.

содержанием (11%) и небольшим количеством углерода (менее 0,10% углерода). Имеют низкую коррозионную стойкость. Их магнитные свойства обусловлены объемно-центрированной кубической (ОЦК) структурой с атомом Fe в каждом углу и атомом Fe в центре. Ограничения ферритных нержавеющих сталей возникают из-за их меньшей твердости и средней механической прочности. Однако ферритные стали являются одними из самых полезных и популярных нержавеющих сталей. Их низкое содержание никеля объясняет, почему они недороги.

содержанием (11%) и небольшим количеством углерода (менее 0,10% углерода). Имеют низкую коррозионную стойкость. Их магнитные свойства обусловлены объемно-центрированной кубической (ОЦК) структурой с атомом Fe в каждом углу и атомом Fe в центре. Ограничения ферритных нержавеющих сталей возникают из-за их меньшей твердости и средней механической прочности. Однако ферритные стали являются одними из самых полезных и популярных нержавеющих сталей. Их низкое содержание никеля объясняет, почему они недороги. - Мартенситные нержавеющие стали также содержат в основном хром, но в отличие от ферритных разновидностей они содержат более высокий процент углерода (до 1%). Они способны к закалке и отпуску, а также являются магнитными. Их основным недостатком является то, что они плохо поддаются сварке и имеют более низкую защиту от коррозии по сравнению с ферритными и аустенитными типами. Мартенситные нержавеющие стали предпочтительны для применений, где риск коррозии очень низок, а высокая прочность на растяжение и способность выдерживать ударные нагрузки являются необходимым требованием.

- Дуплексные нержавеющие стали имеют микроструктуру, которая является одновременно аустенитной (50%) и ферритной (50%). Эти стали способны выдерживать более высокие нагрузки, чем аустенитные или ферритные, из-за их более высокой прочности, и они обладают присущей им устойчивостью к коррозионному растрескиванию под напряжением (SCC) и кислотной коррозии. Дуплексные нержавеющие стали имеют ограниченные магнитные характеристики и свариваемость. Дуплексные сорта являются предпочтительными материалами для больших резервуаров и контейнеров для хранения и транспортировки химикатов.

- Нержавеющие стали с дисперсионным твердением обладают высокой коррозионной стойкостью (как и аустенитные марки). Их прочность может быть выше, чем у мартенситных нержавеющих сталей за счет добавок ниобия, меди и алюминия до 0,5%. Добавление хрома составляет от 15% до 17,5%. Из-за их механической прочности эти марки являются предпочтительными материалами для длинных валов.

- Аустенитные нержавеющие стали содержат от 16% до 30% хрома и от умеренного до высокого процентного содержания никеля.

Эти марки не могут подвергаться термической обработке для повышения твердости. Аустенитные нержавеющие стали немагнитны. Они являются наиболее широко используемыми сортами.

Эти марки не могут подвергаться термической обработке для повышения твердости. Аустенитные нержавеющие стали немагнитны. Они являются наиболее широко используемыми сортами.

2. Аустенитные марки имеют столетнюю историю

Аустенитные нержавеющие стали и другие нержавеющие стали имеют более чем столетнюю историю. В начале 1800-х годов некоторые исследователи (Маллет, Фарадей, Стодарт и Бунзен) смогли наблюдать и сделать вывод, что сплавы хромистого железа (аналогичные сегодняшним сплавам хромистой стали) обладают устойчивостью к окислению и кислотному воздействию. В 1821 году Пьер Бертье, металлург из Франции, предложил использовать это хромистое железо для изготовления столовых приборов, так как он тоже обнаружил его устойчивость к кислотному воздействию.

В 1913 году стальной сплав (первая нержавеющая сталь), содержащий 12,8% хрома, был выплавлен Гарри Брирли из Англии, который пытался произвести износостойкую сталь для орудийных стволов и случайно получил марку, устойчивую как к кислоте, так и к кислоте. и ржавеет. Добавив хром в расплавленное железо, он произвел то, что было известно как «нержавеющая сталь». В 1914 году ножи из нержавеющей стали продавались как ножи из нержавеющей стали. Это изобретение содержало 7% никеля и 21% хрома. Марка стали, разработанная инженерами Круппа, была устойчива к кислотной коррозии, пластична и легко поддавалась формованию.19 патент на мартенситную нержавеющую сталь был получен Э. Хейнсом. Тем временем немцы изобрели аустенитную марку 316. Вскоре эти аустенитные марки нашли применение в медицинских инструментах, кухнях, пылесосах и транспортных средствах.

и ржавеет. Добавив хром в расплавленное железо, он произвел то, что было известно как «нержавеющая сталь». В 1914 году ножи из нержавеющей стали продавались как ножи из нержавеющей стали. Это изобретение содержало 7% никеля и 21% хрома. Марка стали, разработанная инженерами Круппа, была устойчива к кислотной коррозии, пластична и легко поддавалась формованию.19 патент на мартенситную нержавеющую сталь был получен Э. Хейнсом. Тем временем немцы изобрели аустенитную марку 316. Вскоре эти аустенитные марки нашли применение в медицинских инструментах, кухнях, пылесосах и транспортных средствах.

Реклама

3. Гранецентрированная кубическая структура (ГЦК) является основной характеристикой аустенитных марок

Аустенитные нержавеющие стали отличаются своей гранецентрированной кубической (ГЦК) кристаллической структурой или закрытыми кубическими сферами.

Напротив, ферритные нержавеющие стали имеют объемно-центрированную кубическую (ОЦК) структуру. В системе сплавов на основе никеля 8% никеля (с содержанием 18% хрома) является минимальным требованием для преобразования ферритной структуры в аустенитную (гранецентрированную кубическую). Они называются серией 300 (например, класс 304). Если содержание никеля менее 8%, то добавка азота может обеспечить полное превращение в аустенитную структуру. Аустенитные марки с низким содержанием никеля называются серией 200 и сравнительно недороги.

В системе сплавов на основе никеля 8% никеля (с содержанием 18% хрома) является минимальным требованием для преобразования ферритной структуры в аустенитную (гранецентрированную кубическую). Они называются серией 300 (например, класс 304). Если содержание никеля менее 8%, то добавка азота может обеспечить полное превращение в аустенитную структуру. Аустенитные марки с низким содержанием никеля называются серией 200 и сравнительно недороги.

Присутствие большого количества азота в аустенитных сортах может создавать недостатки из-за образования выделений нитридов. (Узнайте о других характеристиках в разделе «Взгляд на нержавеющие стали с высоким содержанием азота».) Другие элементы, такие как марганец и медь, также добавляются в аустенитные марки для обеспечения стабильности гранецентрированной кубической (ГЦК) структуры.

4. Аустенитные марки могут подвергаться деформационному упрочнению

Аустенитные марки нельзя упрочнять посредством термической обработки. Однако их твердость и механическая прочность могут быть повышены путем холодной обработки. Другие методы повышения твердости включают добавление азота и процесс дисперсионного твердения. Когда аустенитные нержавеющие стали подвергают деформационному упрочнению, они быстро набирают прочность.

Однако их твердость и механическая прочность могут быть повышены путем холодной обработки. Другие методы повышения твердости включают добавление азота и процесс дисперсионного твердения. Когда аустенитные нержавеющие стали подвергают деформационному упрочнению, они быстро набирают прочность.

Комбинируя процесс деформационного упрочнения с отжигом, готовые детали и компоненты могут быть обработаны в соответствии с требуемыми требованиями к изгибаемости и прочности.

5. Аустенитные марки могут выдерживать криогенные температуры

Аустенитные марки могут использоваться в диапазоне от криогенных до высоких температур благодаря их пластичности, ударной вязкости и механической прочности, которые сохраняются в широком диапазоне температур. Прочность и пластичность металлов при отрицательных температурах является мерой криогенной термостойкости. При отрицательных температурах аустенитные нержавеющие стали имеют более высокую способность к растяжению, чем при нормальной температуре окружающей среды. Однако мартенситные и ферритные марки нельзя использовать при отрицательных температурах, так как их ударная вязкость при этих температурах резко снижается.

Однако мартенситные и ферритные марки нельзя использовать при отрицательных температурах, так как их ударная вязкость при этих температурах резко снижается.

6. Аустенитные марки также подходят для повышенных температур

Аустенитные нержавеющие стали с высоким содержанием хрома сохраняют свою механическую прочность при повышенных температурах. Марки с высоким содержанием кремния также обладают повышенной прочностью при высоких температурах. Высокое содержание кремния также улучшает коррозионную стойкость к горячей серной кислоте при таких высоких температурах.

7. Коррозионное растрескивание под напряжением (SCC) может повредить некоторые аустенитные марки

Хотя аустенитные марки обладают общей коррозионной стойкостью, они подвержены повреждению в результате коррозионного растрескивания под напряжением в агрессивной среде. Присутствие даже нескольких частей на миллион частиц хлорида может привести к повреждению из-за SCC. Остаточные напряжения, возникающие при изготовлении, также могут быть одним из факторов, усугубляющих тяжесть SCC.

Остаточные напряжения, возникающие при изготовлении, также могут быть одним из факторов, усугубляющих тяжесть SCC.

Увеличивая содержание никеля, можно свести к минимуму повреждение SCC. Точно так же соотношение никеля и хрома может быть изменено для оптимизации формуемости аустенитных марок стали.

8. Аустенитные марки немагнитны

Поскольку аустенитные нержавеющие стали немагнитны, их можно использовать в строительстве зданий, где могут создаваться сильные магнитные поля, например, в медицинских центрах с МРТ-сканерами.

Однако некоторые марки холоднодеформированных аустенитных нержавеющих сталей (например, марка 302) могут превратиться в слабомагнитные марки из-за увеличения магнитной проницаемости. При холодной обработке аустенитные марки с высоким содержанием никеля (например, марка 316) не станут магнитными.

9. Роль молибдена и ниобия

Молибден добавляют в аустенитные нержавеющие стали для повышения устойчивости к точечной коррозии. Эта добавка молибдена составляет от 3% до 4% по весу для марки 347 и от 2% до 3% для марки 316.

Эта добавка молибдена составляет от 3% до 4% по весу для марки 347 и от 2% до 3% для марки 316.

Ниобий добавляется в качестве стабилизатора, чтобы свести к минимуму вероятность межкристаллитной коррозии.

10. Низкоуглеродистые аустенитные марки обладают лучшей свариваемостью

Поскольку сварка, как правило, является высокотемпературным процессом, при сварке толстых профилей аустенитных марок любой хром может вступать в реакцию с углеродом, содержащимся в нержавеющей стали, что приводит к образованию карбида хрома. , который выделяется на границах зерен. (Связанное чтение: Роль хрома в межкристаллитной коррозии.) Последующее снижение содержания хрома может вызвать сильную локальную коррозию. Образование карбида хрома можно минимизировать, используя аустенитные марки с очень низким содержанием углерода.

Содержание углерода менее 0,03% в некоторых марках, таких как 316L, может свести к минимуму риск образования карбида хрома и последующего повреждения из-за локальной коррозии.

Аустенитные марки иногда используются в качестве арматуры для цементобетонных конструкций в сильно коррозионных морских средах либо в твердом виде, либо в качестве плакирования сердцевины из углеродистой стали. При таком применении плакирования необходимо тщательно оценивать риск биметаллической коррозии.

11. Супераустенитные нержавеющие стали обеспечивают более надежную защиту от коррозии

Супераустенитные марки содержат высокое содержание молибдена, никеля, хрома и азота для обеспечения превосходной коррозионной стойкости в высококоррозионных средах (например, в условиях горячей соленой воды).

Супераустенитные марки представляют собой сплавы аустенитной гранецентрированной кубической нержавеющей стали на основе железа. Сохраняя такие преимущества, как формуемость, общая коррозионная стойкость и прочность аустенитных марок, они также обеспечивают превосходную стойкость к щелевой коррозии и точечной коррозии (из-за хлоридов), а также превосходную свариваемость.

Сопротивление точечной коррозии измеряется эквивалентным числом сопротивления точечной коррозии (PREN). Более высокая устойчивость к точечной коррозии достигается за счет добавления молибдена и азота. В условиях отжига на твердый раствор эти марки имеют более высокий предел текучести по сравнению с аустенитными марками.

12. Аустенитные марки широко используются в промышленности

Типичные области применения различных марок аустенитной нержавеющей стали включают: части транспортных средств, горнодобывающее оборудование, криогенное оборудование, архитектурные элементы, резервуары для хранения и системы трубопроводов, содержащие агрессивные жидкости.

и конструкционные детали для прибрежной среды.

и конструкционные детали для прибрежной среды.Заключение

Аустенитные марки обычно содержат 18% хрома и 8% никеля. Однако марки, содержащие более высокие уровни хрома до 26% и никеля до 35%, могут иметь превосходную коррозионную стойкость и долговечность.