Автоматическая наплавка: Автоматическая наплавка

Содержание

Наплавка

Сеть профессиональных контактов специалистов сварки

Сварщики, аттестованные в НАКС на вид деятельности:

- ААДН — автоматическая аргонодуговая наплавка;

- АФЛН — автоматическая наплавка лeнточными электродами под флюсом;

- АФПН — автоматическая наплавка прoволочными электродами под флюсом.

- МАДПН — механизированная аргонодуговая наплавка плaвящимися электродами;

- РАДН — ручная аргонодуговая наплавка;

- РДН — ручная дуговая наплавка электродами;

Специалисты по технологиям:

- Газовая сварка и наплавка;

- Ручная дуговая сварка и наплавка;

- Сварка и наплавка TIG;

- Сварка и наплавка MIG/MAG

- Сварка и наплавка под флюсом

- Сварка и наплавка порошковой проволокой

- Плазменная сварка и наплавка

«Наплавка» в разделе «Технология»:

1. Технология наплавки. Рассматриваются одиннадцать применяемые технологий наплавки : ручная дуговая покрытыми электродами, под флюсом, плазменная, электрошлаковая, лазерная, электронно-лучевая, газовая, индукционная, электроконтактная, трением, плакирование энергией взрыва поверхности листов.

2. Вибродуговая наплавка. Обобщенное описание процесса.

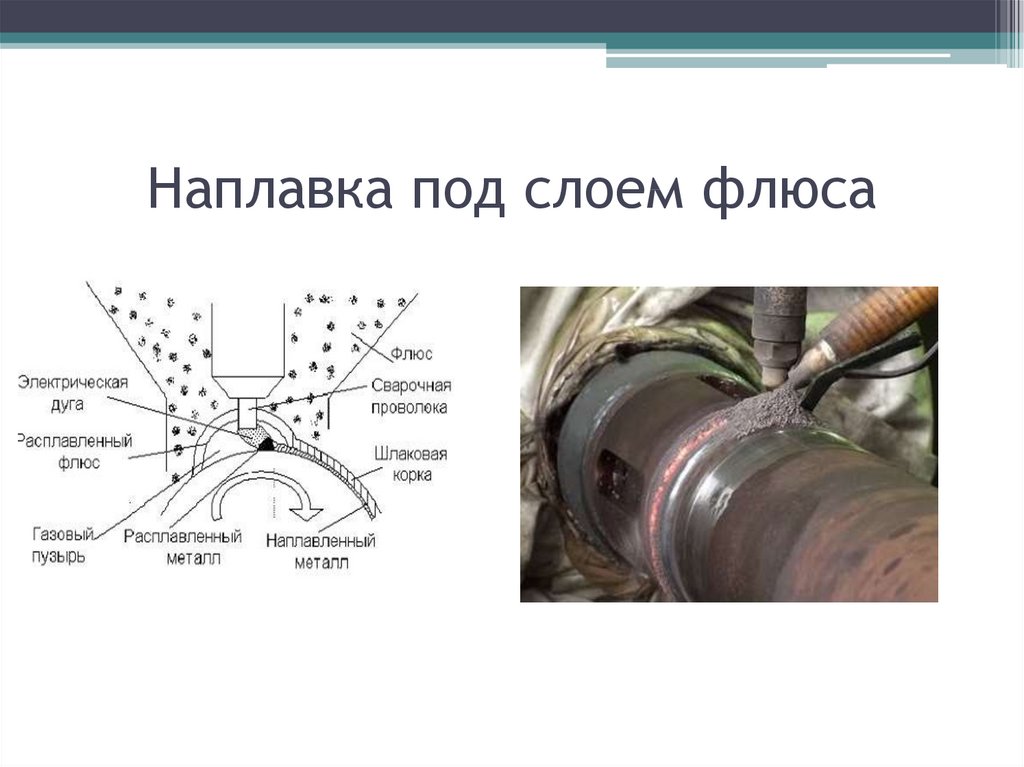

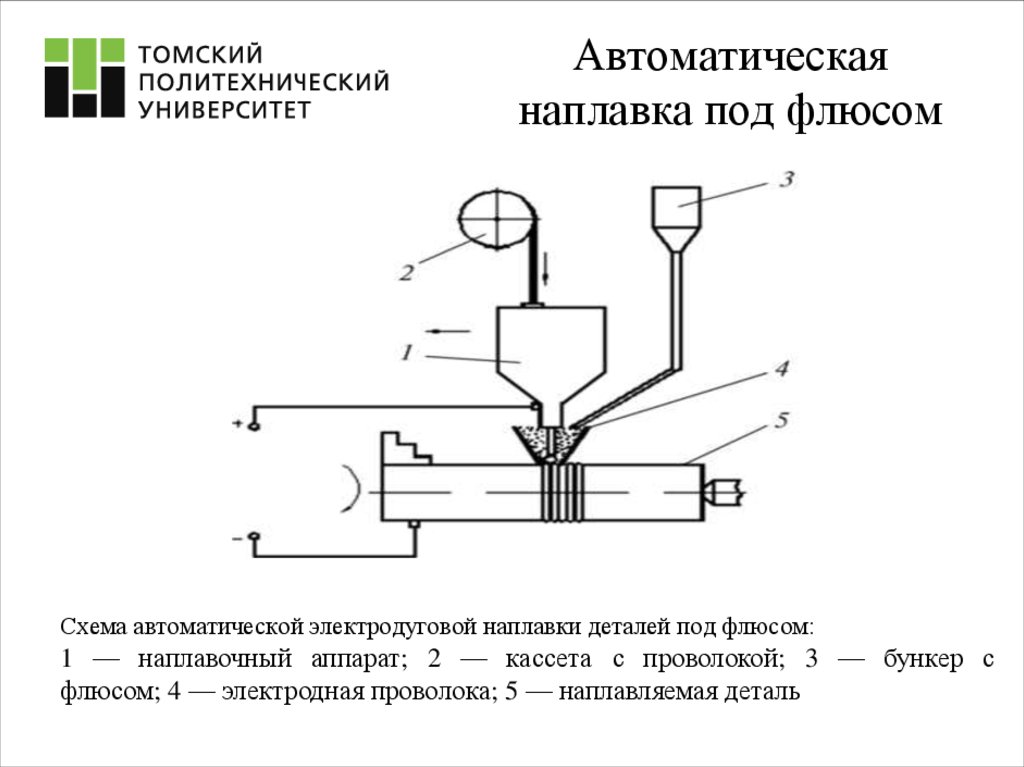

3. Наплавка под слоем флюса. Схема процесса. Причины производительности этого вида наплавки.

4. Плазменная сварка и наплавка. Схема плазменного наплавления порошка. 5 достоинств плазменной наплавки.

5. Электрошлаковая наплавка. Общая схема процесса наплавки. Область применения.

6. Восстановление деталей наплавкой. Особенности процесса для различных материалов : низкоуглеродистых сталей, хромовольфрамовых, хромомолибденовых и др. инструментальных теплостойких сталей, штамповых инструментальных, быстрорежущих, низко- и высокоуглеродистых хромистых сталей, ледебуритных хромистых, коррозионно-стойких и т.д.

7. Влияние легирующих элементов на склонность наплавленного металла к трещинообразованию. Влияние Cr, W, Mn, Si, Ti на стойкость к образованию трещин.

«Наплавка» в разделе «Оборудование»:

1. Горелки для наплавки. Рассмотрены характеристики горелок ГН-4, ГН-3, ГН-2, ГН-1.

2. Установки для плазменной наплавки. Несколько примеров установой с приведением их технических характеристик, с кратким описанием.

Установки для плазменной наплавки. Несколько примеров установой с приведением их технических характеристик, с кратким описанием.

«Наплавка» в разделе «Сварочные материалы»:

1. Наплавочные материалы. Рассматриваются возможные варианты химического состава материалов и какими свойствами обладает наплавленный материал исходя из этого химсостава. Рассмотрены перлитные, мартенситные, высокомарганцовистые и аустенитные, высокохромистые, коррозионно-стойкие материалы.

2. Порошковая проволока для наплавки чугуна. Назначение проволоки ПП-АНЧ-3, ПП-АНЧ-2, ПП-АНЧ-1, химический состав металла шва. Направления использования порошковой проволоки. Повышение производительности наплавки.

3. Электродные ленты, применяемые для наплавки.

4. Проволоки для наплавки. Перечисление отечественных марок порошковой проволоки и проволоки сплаошного сечения, применяемых для наплавки.

5. Порошковая проволока OK Tubrodur 14.71, OK Tubrodur 14.70, OK Tubrodur 15.42, OK Tubrodur 15.40 для наплавки и ремонта.

6. Порошковая проволока OK Tubrodur 15.43, OK Tubrodur 15.52, OK Tubrodur 15.60, OK Tubrodur 15.72S для наплавки и ремонта деталей.

7. Порошковая проволока OK Tubrodur 15.80, OK Tubrodur 15.73, OK Tubrodur 15.84, OK Tubrodur 15.91S, OK Tubrodur 15.86, для наплавки и ремонта.

8. Проволока OK Autrod 13.90, OK Autrod 13.89, OK Autrod 13.91 для наплавки и ремонта.

9. Марки электродов. Перечислены марки электродов, в т.ч. наплавочных, технические характеристики которых есть на сайте и даны ссылки на страницы с характеристиками каждой марки.

10. Электроды для наплавки ВСН-6.

11. Электроды наплавочные ОЗИ-3.

12. Электроды наплавочные ОЗИ-5.

13. Электроды ОЗИ-6.

14. Электроды OЗИ-6СЭ.

15. Электроды OЗИ-7СЭ.

16. Электроды ОЗН-6.

17. Электроды ОЗН-7.

18. Электроды ОЗН-7М,.

19. Электроды ОЗН-300М.

20. Электроды ОЗН-300СЭ.

21. Электроды ОЗН-400М.

22. Электроды ОЗН-400СЭ.

23. Электроды ОЗН/ВСН-9.

24. Электроды ОЗШ-2.

25. Электроды ОЗШ-3.

26. Электроды ОЗШ-6.

27. Электроды ОЗШ-7.

28. Электроды ОЗШ-8.

29. Электроды ОМГ-Н.

30. Электроды Т-590.

31. Электроды Т-620.

32. Электроды УОНИ-13/НЖ/20Х13.

33. Электроды ЦН-6Л.

34. Электроды ЦН-12М.

35. Электроды ЦНИИН-4.

36. Электроды ЭН-60М.

37. Электроды ЭНУ-2.

38. Электроды для сварки и наплавки чугуна. Спосок марок электродов с кратким описанием назначения, положений сварки, выпускаемых диаметров.

39. Электроды для сварки и наплавки алюминия, меди, никеля, их сплавов.

40. Электроды для наплавки — классификация на шесть групп, краткое описание каждой марки, её назначения.

41. Электроды для наплавки поверхностных слоев с особыми свойствами — кодирование по ГОСТ 10051–75 ГОСТ 9466–75.

42. Области применения наплавочных проволок. Отечественные марки проволоки, подходящие для определенных условий работы.

43. Проволока стальная сварочная сплошного сечения, рекомендуемая для наплавки (ГОСТ 2246-70).

«Наплавка» в разделе «Нормативная база»:

1. ГОСТ 26101-84 Проволока порошковая наплавочная.

2. ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами Типы.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

» Производственные технологии

Технологии нанесения покрытий.

Эксплуатационный отказ подавляющего числа узлов машин и механизмов промышленного оборудования связан с износом поверхностей деталей вращения, трения и скольжения, работающих в паре высоких удельных контактных нагрузок. Выражается отказ в изменении их формы и чертежных размеров. Поверхностные слои деталей испытывают на себе различные виды воздействий – эрозионное, коррозионное, температурное, ударное, механическое трение, а также комбинированное воздействие различных факторов. С целью достижения максимальной долговечности узлов машин в ходе проектирования выбираются конструкционные материалы, обеспечивающие требуемые свойства и функциональное назначение. Повышение характеристик поверхностных слоев достигается применением электрохимической, термической, химико-термической обработки, наплавки, нанесения напыления и т.д.

Повышение характеристик поверхностных слоев достигается применением электрохимической, термической, химико-термической обработки, наплавки, нанесения напыления и т.д.

Однако в процессе эксплуатации полностью избежать износов не удается.

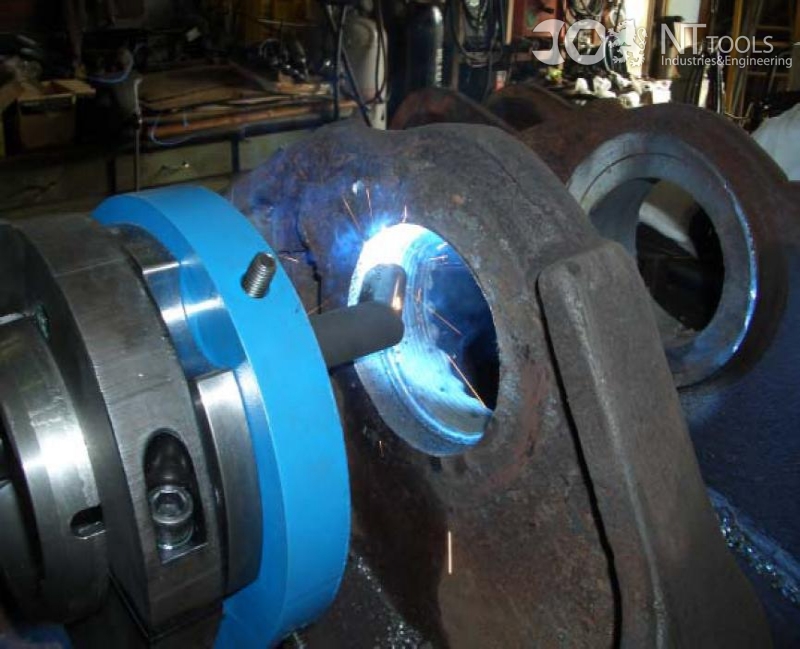

Увеличение ресурса машин и механизмов, работающих в нагруженных условиях, достигается периодическим восстановлением размеров, структуры и свойств изношенных поверхностей. В технологическом плане компания «ПЕРС-ЛТД» реализует электродуговую, автоматическую и полуавтоматическую под флюсом и в среде защитных газах наплавку сталей, сплавов на основе меди, алюминия, специальных твердых сплавов, газопламенную наплавку и пайку твердосплавных пластин,а также плазменную наплавку

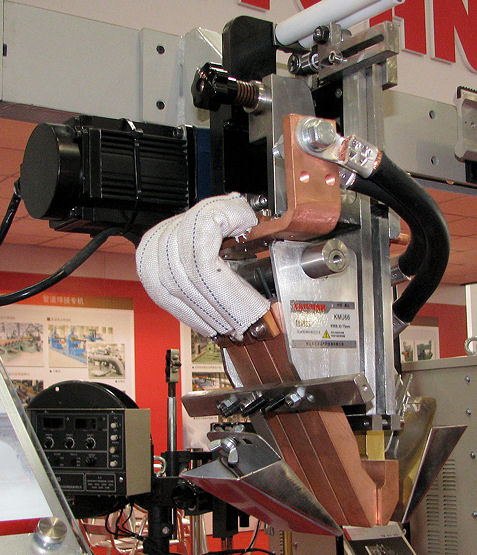

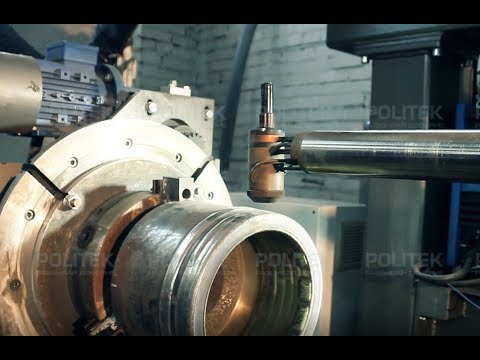

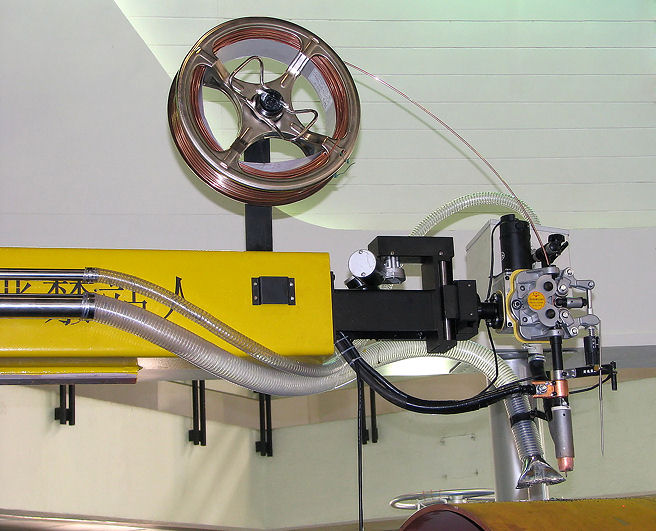

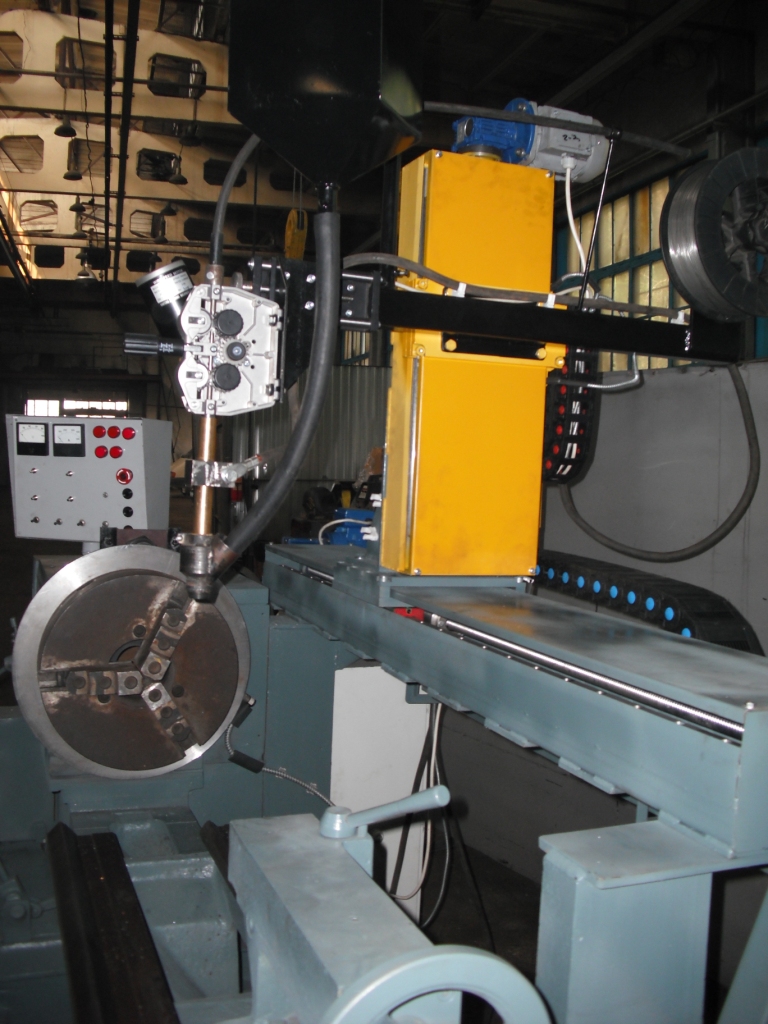

Автоматическая наплавка вала под флюсом

Выбор материалов для восстановления осуществляется в ходе анализа материала изделия, условий эксплуатации и производственных задач Заказчика. Использование применяемых материалов при восстановлении позволяет получить свойства поверхностей в широком диапазоне составов, структуры и свойств с твердостью до 65HRC, а при пайке твердосплавными пластинами до 85 HRA.

Технология не имеет ограничений в толщине наносимого покрытия и габаритов наплавляемых деталей, а определяется в основном экономической целесообразностью восстановления.

Наплавка поверхностных слоев широко применяется при изготовлении новых деталей там, где она предусмотрена проектной документацией.

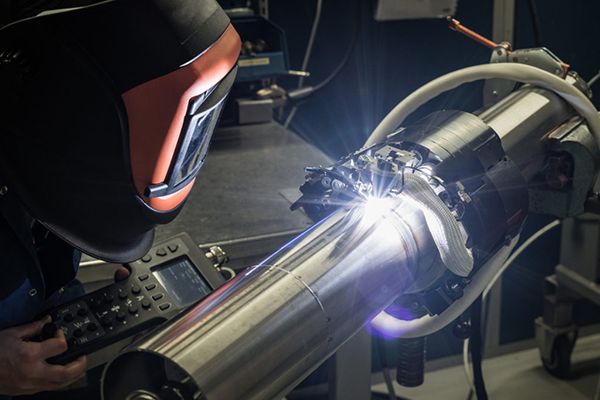

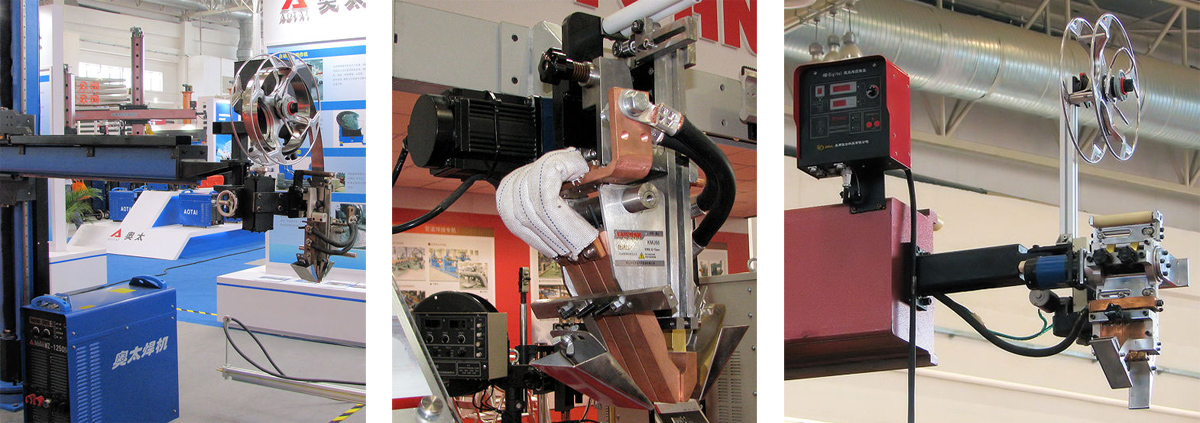

Автоматическая наплавка в среде защитного газа

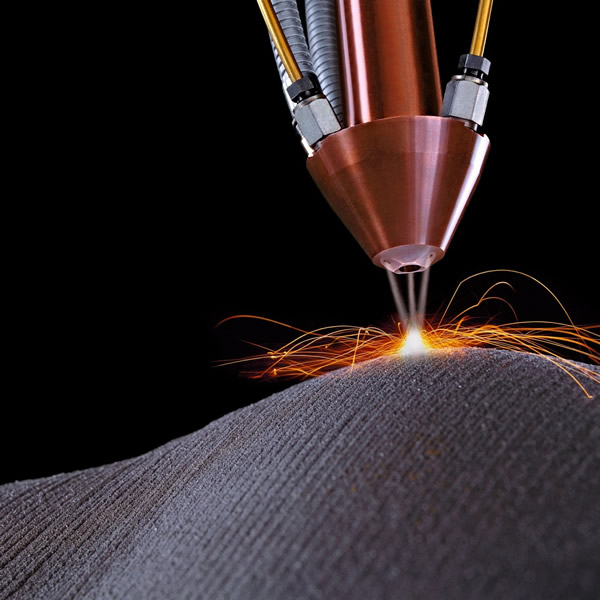

Интересной, с позиции высокой производительности, технико-экономической эффективности и минимального негативного влияния на физические свойства восстанавливаемой детали, является применение плазменной наплавки.Процесс ведется на постоянном токе, при этом активно удаляются абсорбированные пленки и окислы, обеспечивается более щадящий температурный режим и, как следствие, незначительное термическое воздействие на поверхность восстанавливаемой детали- это способствует незначительному перемешиванию материалов и позволяет добиться высокой химической однородности покрытия при минимальных затратах материалов и времени. Это определяет минимальные припуски на механическую обработку. Наиболее перспективна плазменно- порошковая наплавка, эта технология обладает рядом явно выраженными преимуществами:

Наиболее перспективна плазменно- порошковая наплавка, эта технология обладает рядом явно выраженными преимуществами:

Станок плазменной наплавки

-обеспечивается высокая точность и совместимость химических составов сплавляемых материалов,

-легкое управление толщиной покрытия и глубиной проплавления основного материала,

-равномерность структуры и однородность химического состава покрытия уже при первом проходе,

-минимальное перемешивание материалов,

-низкое температурное воздействие и, как следствие, минимальные деформации и поводки.

Прогрессивной с точки зрения комплексной оценки можно признать защиту трущихся поверхностей при помощи пайки твердосплавных пластин, которые являются продуктом порошковой металлургии и представляют собой спекаемую при высоком давлении и температуре порошковую массу. В ее состав могут входить карбиды вольфрама или титана. Использование твердосплавных пластин существенно продлевает ресурс трущихся поверхностей защищаемой детали. При пайке твердосплавных пластин производится предварительный, равномерный прогрев монтажной поверхности с помощью газового потока, который находится в постоянном движении для обеспечения равномерности прогрева пластин и подложки. Локальный перегрев вызовет образование трещин и остаточных напряжений, данный фактор может привести к разрушению покрытия в процессе эксплуатации изделия.

При пайке твердосплавных пластин производится предварительный, равномерный прогрев монтажной поверхности с помощью газового потока, который находится в постоянном движении для обеспечения равномерности прогрева пластин и подложки. Локальный перегрев вызовет образование трещин и остаточных напряжений, данный фактор может привести к разрушению покрытия в процессе эксплуатации изделия.

Пайка карбидовольфрамовых пластин

Для предотвращения образования микротрещин и отслаивания наплавляемого слоя от основного металла при выполнении работ применяют технологию, основанную на предварительной наплавке подслоя из материала, который наиболее соответствует условиям надежного сплавления с основным металлом.

Предварительное покрытие вызывает лучшее перемешивание с основным металлом и повышает скорость выполнения работ. Затем напаивают материал, который непосредственно придает рабочей поверхности повышенные противоизносные свойства. Износостойкость этих материалов существенным образом зависит от типа и количества карбидной фазы в сплавах. К наиболее абразивостойким материалам относятся композиции, содержащие карбиды вольфрама. Контроль качества на отсутствие дефектов и трещин производится визуально или при использовании неразрушающих методов дефектоскопии.

К наиболее абразивостойким материалам относятся композиции, содержащие карбиды вольфрама. Контроль качества на отсутствие дефектов и трещин производится визуально или при использовании неразрушающих методов дефектоскопии.

Расточные работы

После восстановления телесности изношенных деталей методом наплавок специалисты компании применяют весь комплекс технологий механической обработки, реализуемый на собственном производстве.

Оптимизация технологических процессов, правильный выбор рабочих материалов, опыт и высокая квалификация специалистов предприятия, реализующих выше указанные комплексные технологии, позволяют восстановить размеры, функциональное назначение и эксплуатационную надежность деталей.

Такой подход, включающий конструкторскую и технологическую проработку, наплавку изношенных слоев и механическую обработку позволяет нам предложить нашим Заказчикам комплексную услугу по восстановлению технических и геометрических параметров деталей промышленного оборудования высокой сложности.

ООО «Перс-Лтд» производит все работы на своей производственной базе в Санкт-Петербурге и предоставляет гарантию на все выполненные работы и материалы в течении 6 месяцев с момента сдачи работ Заказчику.

По требованию заказчика, мы можем выполнить не только восстановление геометрии, защиту трущихся поверхностей, но и динамическую балансировку роторов, а также полный цикл слесарных работ. Наши работы по восстановлению технического состояния различного оборудования вы можете увидеть в нашей Фото галереи

Процесс наплавки, области применения, способы наплавки

Наплавка – это процесс нанесения при помощи сварки металла на поверхность изделия. Наплавку применяют при изготовлении новых деталей, механизмов и при восстановлении изношенных.

Путем наплавки получают изделия:

— износостойкие.

— антифрикционные,

— жаростойкие,

— коррозионностойкие,

— кислотоупорные

-и др.

Технический и экономический эффект достигается в результате получения биметаллических изделий с оптимальным сочетанием свойств основного металла и наплавленного. Примерами таких изделий в судостроении могут служить: гребные валы, балеры рулей, валопроводы, опорные и упорные подшипники скольжения, уплотнительные поверхности судовых клапанов, захлопок, фланцев. Примеры в машиностроении: клапаны двигателей внутреннего сгорания, валки прокатных станов, конусы и чаши загрузочных устройств доменных печей, зубья ковшей экскаваторов и др.

Наплавка в ремонтном деле эффективна благодаря тому, что восстанавливаемая деталь часто в несколько раз дешевле новой детали и при правильно выбранной технологии восстановления не уступает ей в работоспособности.

Перечислим основные способы наплавки:

— ручная дуговая наплавка покрытым электродом,

— автоматическая наплавка под слоем флюса,

— механизированная и автоматизированная наплавка плавящимся электродом в среде активного газа (СО2 и смеси газов с СО2) и в среде инертного газа (аргон, гелий),

— наплавка неплавящимся электродом в среде инертного газа,

— электрошлаковая наплавка,

— плазменная наплавка,

— наплавка токами высокой частоты,

— газопламенная наплавка,

— наплавка лежачим электродом.

Существуют и другие специальные способы.

1. Виды износов и разрушений металлических изделий [1].

1.1 Износ при трении металла о металл.

Износ происходит в подшипниках скольжения (коленчатые валы, оси), в механизмах взаимного перемещения (пальцы, штоки, поршни, гильзы), при трении качения (железнодорожные и крановые колеса, рельсы, детали гусенечных машин). В узле трения обычно присутствуют абразивные частицы: продукты износа и коррозии, песок, руда. На износостойкость трущейся пары влияет много факторов: соотношение твердости трущихся поверхностей, удельная нагрузка, концентрация и твердость абразива, микроструктура поверхностей.

2.2 Термическая усталость.

Это изменение структуры и формы, сопровождающиеся разрушением материалов в результате действия циклических нагревов и охлаждений. Трещины – наиболее характерный вид разрушения, вызываемый термической усталостью. Трещины возникают на поверхности детали после определенного числа циклов. Их количество непрерывно увеличивается с возрастанием числа циклов. В результате образуется сетка трещин, которую часто называют сеткой разгара.

Трещины возникают на поверхности детали после определенного числа циклов. Их количество непрерывно увеличивается с возрастанием числа циклов. В результате образуется сетка трещин, которую часто называют сеткой разгара.

Термической усталости подвержены многие детали в металлургическом производстве: валки горячей прокатки, штампы для горячей штамповки, пресс-формы для литья под давлением. Эти детали испытывают не только тепловые удары, но подвергаются одновременно и износу истиранием.

2.3 Абразивный износ.

Обусловлен наличием абразивной среды в зоне трения. Разрушение поверхностей трения происходит в результате местного пластического деформирования, мезоцарапания и мезорезания абразивными частицами. Абразивный износ испытывают многие детали загрузочных и разгрузочных устройств строительных и дорожных машин, почвообрабатывающих машин.

Многие детали (ножи дорожных машин, лемехи плугов, била дробилок) испытывают абразивный износ с ударами.

2.4 Газоабразивный износ.

Вызывается механическим действием твердых частиц, перемещаемых потоком газа. Разрушение поверхностей происходит в результате срезания, выкрашивания, выбивания многократного пластического деформирования поверхностных мезообъемов. Этому виду износа подвергаются сопла реактивных двигателей, лопатки турбин, вентиляторов, насосов, детали трасс пневмотранспорта. Интенсивность изнашивания определяется скоростью, свойствами и формой абразивных частиц. Температурой и степенью запыленности газового протока, физико-механическими свойствами изнашиваемого металла.

2.5 Гидроабразивный износ.

Во многом схож с газоабразивным, но носителем абразивных частиц является жидкость. Гидроабразивному износу подвергаются рабочие колеса и улитки земснарядов и насосов, лопасти и камеры гидротурбин, работающие на реках, пульпопроводы гидротранспорта. Интенсивность износа во многом зависит от условий обтекания детали жидкостью и углами встречи абразивной частицы с изнашиваемой поверхностью.

2.6 Кавитационная эрозия.

Проявляется главным образом в результате импульсного механического воздействия гидравлических ударов потока жидкости на поверхность металла. Кавитации подвержены гребные винты, лопасти и камеры проточного тракта гидротурбин, рабочие колеса и камеры различных гидромашин. Наличие коррозионной среды ускоряет процесс кавитационного разрушения. Поэтому для работы в условиях кавитации применяют коррозионностойкие стали и сплавы (например, алюминиевую бронзу).

3. Наплавочные материалы [2, 1].

Одним из главных показателей для наплавочных материалов является твердость наплавленного металла. Чаще всего твердость выражается в единицах:

— HRC — по Роквеллу,

— HB – по Бринеллю,

— HV – по Виккерсу.

3.1 Покрытые электроды.

Для наплавки применяют электроды, предназначенные для сварки различных металлов, а также специально разработанные электроды для наплавки.

В таблице приведены некоторые марки специальных наплавочных электродов для различных случаев применения:

| марка

электрода | типичный хим. состав наплавленного металла, % | твердость*

HRC | область применения | |||||

| C | Si | Mn | Cr | Mo | прочие | |||

| ОЗШ-1 | 0,14 | 0,85 | 1,0 | 1,0 | 0,8 | - | 34-35 | бойки молотов |

| ЭН-60М | 0,8 | 1,10 | 0,7 | 2,6 | 0,5 | - | 53-61 | штампы |

| Т-590 | 3,2 | 2,2 | 1,2 | 25,0 | - | 1,0B | 55-62 | зубья ковшей |

| ЦН-6Л | 0,06 | 5,4 | 1,26 | 17,0 | - | 8,0Ni | 27-32 | арматура котлов |

Содержание: S = 0,02-0,03%, P = 0,03-0,04%

* — твердость в третьем- четвертом слое наплавки

Повышение твердости наплавки обеспечивается введением в состав стержней электродов углерода, молибдена, вольфрама.

3.2 Проволоки сплошного сечения.

Для механизированной наплавки наиболее часто применяют проволоки сплошного сечения. Для наплавки применяют обычные проволоки для сварки, а также специальные наплавочные проволоки.

Специальные наплавочные проволоки для сталей имеют маркировку, начинающуюся с букв Нп– наплавочная проволока, и через тире — числовую и буквенную маркировку.

Примеры:

Нп-30 – углеродистая стальная проволока с содержанием углерода 0,27-0,35%,

Нп-50Г — углеродистая стальная проволока с содержанием углерода 0,45-0,55% и марганца 0,7-1,0%.

Нп-30Х13 — высоколегированная стальная проволока с содержанием углерода 0,25-0,34% и хрома 12,0-14,0%.

Для наплавки бронзы на сталь используют проволоки Бр.АМц 9-2, Бр.АЖМц 10-3-1,5.

Для полуавтоматической наплавки применяют проволоку диаметром 1,6-2,0мм, для автоматической – 2-6мм.

Для наплавки стали с целью повышения износостойкости применяют также пружинную проволоку, т.к. она высокоуглеродистая и обеспечивает получение наплавленного слоя повышенной твердости.

3.3 Порошковая проволока.

Порошковая проволока состоит из оболочки – мягкой ленты: стальной, медной, никелевой и др. и сердечника из порошков легирующих компонентов: ферросплавов, чистых металлов, боридов и т.п. В сердечник порошковой проволоки вводят также газо- и шлакообразующие вещества, раскислители.

Порошковые проволоки применяются для наплавки слоев металла с особыми свойствами, для которых, например, невозможно изготовить проволоку сплошного сечения.

Разработаны и применяются порошковые проволоки трех типов: для наплавки под флюсом, в среде защитных газов и открытой дугой в атмосфере воздуха, такую порошковую проволоку называют самозащитной.

Специальные наплавочные порошковые проволоки для сталей имеют маркировку, начинающуюся с букв ПП– порошковая проволока, и через тире — числовую и буквенную маркировку.

Примеры:

ПП-25Х5ФМС – легированная хромистая (4,8-5,5%) стальная проволока с содержанием ванадия (0,3-0,5%), молибдена (0,9-1,3%), кремния 0,9-1,3%). Предназначена для наплавки валков горячей прокатки, ножей горячей резки металла, прессового инструмента, работающих в условиях термической усталости и больших давлений.

ПП-АН105 – АН означает, что проволока разработана институтами Академии наук, 105 – порядковый номер разработки. Проволока высокомарганцовистая – 13% Mn. Предназначена для наплавки изношенных крестовин стрелочных переводов, изготовленных из высокомарганцовистой аустенитной стали 110Г13Л – стали Гадфильда. Твердость после наплавки 20-25HRC, а после наклепа – 40-45 HRC.

Для наплавки бронзы на сталь разработаны бронзовые порошковые проволоки, например ПП-Бр.А9Ж4.

3.4 Ленты.

Для наплавки под флюсом применяют холоднокатаную, литую, порошковую, металлокерамическую ленту.

Для наплавки применяют холоднокатаную ленту толщиной 0,4 – 1,0 мм и шириной 20-100мм. Чаще других применяется лента из пружинных сталей 65Г и 50ХФА, а также из нержавеющих сталей 10Х13, 10Х18Н9Т.

Чаще других применяется лента из пружинных сталей 65Г и 50ХФА, а также из нержавеющих сталей 10Х13, 10Х18Н9Т.

Литая лента выпускается толщиной 0,7 – 1,0 мм и шириной 30-100 мм. Лента поставляется в термически обработанном состоянии – отожженная в плотных рулонах. Преимуществом литой ленты является ее относительно низкая стоимость. Имеет маркировку, начинающуюся с букв ЛЛ– литая лента, например ЛЛ-У30ГС (2,8-3,5%С), ЛЛ-40Х13.

Порошковая лента эффективно используется при необходимости наплавки высоколегированных сплавов с большим содержанием углерода. Целесообразно ее применение для однослойной наплавки массивных изделий. Лента выпускается размером 3х(20-50) мм. Наплавка лентами производится под флюсом или открытой дугой. Имеет маркировку, начинающуюся с букв ПЛ– порошковая лента, например ПЛ-300Х25Н3С3 (3,0%С — в наплавленном металле).

Металлокерамическая лента изготавливается путем прокатки смеси металлических порошков и последующего спекания. Основой служит порошок пластичного металла – железа, меди или никеля. Благодаря этому готовая лента обладает вполне удовлетворительной прочностью и пластичностью. Изготавливается толщиной 0,8-1,2 мм, шириной 25-100 мм. Преимуществом металлокерамической ленты является повышенная производительность наплавки. Это обусловлено пористостью состава ленты, приводящей к соответствующему увеличению ее электросопротивления, а значит и к усиленному нагреву вылета электродной ленты в процессе ее плавления. Имеет маркировку, начинающуюся с букв ЛМ– лента металлокерамическая, например ЛМ-70Х3М (0,6-0,8%С – в наплавленном металле).

Основой служит порошок пластичного металла – железа, меди или никеля. Благодаря этому готовая лента обладает вполне удовлетворительной прочностью и пластичностью. Изготавливается толщиной 0,8-1,2 мм, шириной 25-100 мм. Преимуществом металлокерамической ленты является повышенная производительность наплавки. Это обусловлено пористостью состава ленты, приводящей к соответствующему увеличению ее электросопротивления, а значит и к усиленному нагреву вылета электродной ленты в процессе ее плавления. Имеет маркировку, начинающуюся с букв ЛМ– лента металлокерамическая, например ЛМ-70Х3М (0,6-0,8%С – в наплавленном металле).

3.5 Литые прутки.

Литые прутки используют в качестве присадки при газопламенной и аргонодуговой наплавке.

Размеры прутков:

— диаметр 6-8мм,

— длина 100-400мм.

В таблице приведены наименования и химический состав в % наиболее употребительных литых присадочных прутков:

| Марка сплава | C | Si | Mn | Cr | Ni | W | Co | Fe |

| Сормайт

(высокохромистый чугун) | 2,5-3,3 | 2,8-3,5 | 1,5 | 25-31 | 3-5 | - | - | остальн.

|

| Стеллит В2К

(кобальтовый сплав с хромом и вольфрамом) | 1,75-2,25 | 1,0-2,0 | - | 28-32 | ≤ 2 | 14-17 | 48-53 | ≤ 3 |

| Стеллит В3К | 0,9-1,3 | 1,75-2,75 | - | 28-32 | ≤ 2 | 4,0-5,0 | 58-63 | ≤ 3 |

3.6 Гранулированные порошки.

В качестве присадочного материала при плазменной и индукционной наплавке применяют гранулированные порошки, изготавливаемые путем распыления струи жидкого сплава водой или газом высокого давления. Форма частиц может быть сферической или осколочной. Сфероидизированные порошки отличаются хорошей сыпучестью и не застревают в дозирующих устройствах.

Для плазменно-порошковой наплавки используют сферические порошки с размером частиц 40-100 мкм.

Для индукционной наплавки выпускаются осколочные порошки, т.к. гранулы не скатываются с наплавляемого изделия.

Примеры наиболее употребительных порошков на основе никеля с хромом и бором в таблице.

| марка

порошка | химический состав, % | твердость

напл. мет. HRC | |||||

| C | Si | Cr | Ni | B | Fe | ||

| ПГ-ХН80СР2 | 0,3-0,6 | 1,5-3,0 | 12-15 | основа | 1,5-2,5 | ≤ 5 | 38-43 |

| ПГ-ХН80СР4 | 0,6-1,0 | 3-5 | 13-17 | основа | 2,5-4 | ≤ 5 | 57-62 |

3.7 Флюсы для механизированной наплавки.

Различают флюсы общего назначения и специальные. Флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей углеродистой и низколегированной сварочной проволокой. Флюсы специальные предназначены для отдельных способов и целей: электрошлаковой сварки и наплавки, сварки и наплавки легированных сталей и специальных сплавов.

По способу изготовления флюсы разделяют на плавленые и керамические.

Плавленые флюсы получают сплавлением компонентов шихты в электрических или пламенных печах.

Керамические флюсы изготавливают из смесей порошкообразных материалов, скрепляемых при помощи клеящих веществ, главным образом жидким стеклом.

По строению частиц плавленые флюсы разделяют на стекловидные и пемзовидные.

Стекловидный флюс представляет собой прозрачные зерна. Они бесцветные или же окрашены в зависимости от состава в различные цвета – от светло-синего до черного.

Пемзовидный флюс – зерна пенистого материала белого или светлых оттенков желтого, зеленого и других цветов.

Высококремнистые марганцевые флюсы АН-348-А, ОСЦ-45, АН-42, АН-60 применяют для наплавки преимущественно в сочетании с углеродистой, а иногда и с низколегированной проволокой. Флюсы обеспечивают хорошее формирование, малую склонность к образованию пор и удовлетв. отделимость шлаковой корке при нагреве ниже 4000С.

Флюс АН-20 используют в сочетании с низколегированной и высоколегированной проволокой. Шлаковая корка удовлетворительно отделяется при нагреве детали до 4500С.

Пемзовидный химически нейтральный флюс 48-0Ф-6М желтого цвета применяют в сочетании с высоколегированной проволокой, например при наплавке нержавеющих материалов. Особенность флюса – необходимость высокой температуры прокалки – 900-9500С и длительной выдержки при этой температуре 5-6 часов для снижения содержания влаги. Чтобы флюс не поглощал влагу из воздуха, его нужно хранить в сухих помещениях. Срок годности до использования ограничен, если он нарушен, то требуется повторная прокалка. Шлаковая корка удовлетворительно отделяется при нагреве детали до 600-7000С.

Срок годности до использования ограничен, если он нарушен, то требуется повторная прокалка. Шлаковая корка удовлетворительно отделяется при нагреве детали до 600-7000С.

Для электрошлаковой наплавки применяют флюсы АНФ-1П, АН-14, АН-25, АН-8. Флюс Эти флюсы обладают высокой электропроводностью в расплавленном состоянии и обеспечивают устойчивый электрошлаковый процесс. Флюс АН-25 предназначен для возбуждения электрошлакового процесса – он электропроводен в твердом состоянии. При прохождении тока быстро нагревается и расплавляется, образуя начальную ванну жидкого шлака — даже без возбуждения сварочной дуги.

Керамические флюсы. Для наплавки представляют интерес керамические флюсы, которые позволяют при использовании стандартных и недефицитных сварочных проволок получать легированный наплавленный металл повышенной износостойкости.

Хорошее применение нашли керамические флюсы АНК-18, АНК-19. Состав и свойства металла, наплавленного низкоуглеродистой проволокой Св-08, Св-08а под керамическим флюсом приведены в табл.

| Марка флюса | Содержание элементов, % | Твердость HB | |||

| C | Mn | Si | Cr | ||

| АНК-18 | 0,2-0,4 | 1,0-1,8 | 0,5 | 2,5-5,0 | 3500-4500 |

| АНК-19 | 0,4-0,5 | 1,0-1,5 | 0,5 | 4,0-6,0 | > 4500 |

Оба флюса обеспечивают хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин и возможность наплавки на переменном и постоянном токе.

АНК-18 широко применяют для автоматической наплавки колес мостовых кранов, опорных катков, роликов, натяжных колес экскаваторов, тракторов.

4. Способы наплавки [2, 1, 9].

4.1 Ручная дуговая наплавка покрытыми электродами.

Благодаря простоте, применимости для многих разнообразных условий наплавка покрытыми электродами является наиболее распространенным способом. Обычно используют электроды диаметром 3-6мм, что зависит от размеров наплавляемых деталей и требуемой толщины слоя.

Наплавку обычно выполняют в нижнем положении и применяют следующие величины варочного тока:

| Диаметр стержня электрода, мм | ||||

| Сварочный ток, А | 80-110 | 100-160 | 140-220 | 180-300 |

Чтобы меньше разбавлять наплавку основным металлом наплавку первых слоев следует вести короткой дугой на минимальном токе.

Производительность ручной наплавки невелика и составляет 0,8-2 кг/ч. С целью повышения производительности иногда применяют наплавку пучком электродов.

С целью повышения производительности иногда применяют наплавку пучком электродов.

Качество наплавленного металла зависит от квалификации сварщика.

4.2 Автоматическая наплавка под флюсом.

Автоматическая наплавка под флюсом выполняется: автоматами (тракторами) для сварки под флюсом; головками для автоматической сварки, предназначенными для сварки (наплавки) продольных или кольцевых швов и установленными на наплавляющих или колоннах.

При наплавке под флюсом отдельного валика на горизонтальную поверхность на обычных режимах доля основного металла в сварном шве составляет около 2/3, наплавленного 1/3. Разбавление наплавленного металла основным уменьшают сокращением шага наплавки m (см. рисунок), а также ограничением силы сварочного тока.

Наплавка под флюсом может выполняться как проволокой сплошного сечения, так и порошковой.

Производительность наплавки одним электродом диаметром 2-6мм – 2-15 кг/ч.

Для крупных деталей с целью повышения производительности применяют многоэлектродную наплавку. При этом плавятся несколько проволок, подаваемых в зону наплавки. Проволоки подключаются к одному полюсу сварочного источника и расположены поперек направлению наплавки. Под флюсом создается общая сварочная ванна, электроды плавятся поочередно. Благодаря уменьшению затрат тепла на плавление флюса коэффициент наплавки возрастает, а доля основного металла в наплавке снижается (см. рисунки).

Для этих же целей и с тем же эффектом в качестве плавящегося электрода используют ленту малой толщины и большой ширины. Дуга, перебегая от одного края ленты к другому, равномерно оплавляет торец ленты. Коэффициент наплавки высокий, глубина проплавления и доля в наплавке основного металла тем ниже, чем больше ширина ленты (см. рисунки).

|

|

Автомат АДС-1000, переоборудованный для наплавки электродной лентой

Вал, наплавленный лентой

Производительность многоэлектродной наплавки и наплавки электродной лентой – 5-30 кг/ч.

4.3 Механизированная наплавка плавящимся электродом в среде защитных газов.

Наиболее употребительной является механизированная (полуавтоматическая) наплавка сталей в среде углекислого газа или в смесях аргона с углекислым газом. Применяется сплошная или порошковая проволока диаметром 1,2-3,6мм. Производительность наплавки 2-10 кг/ч.

Применяется также автоматическая наплавка.

Распространенной областью применения наплавки плавящимся электродом в среде защитных газов является наплавка деталей сложной формы, а также наплавка внутренних поверхностей отверстий, цилиндров, полых валов, т.е. там, где наплавка под флюсом невозможна из-за скапливания флюса, шлаковой корки.

Распространена автоматическая наплавка бронзы на стальные штоки, валы. Применяется бронзовая проволока, защитная среда аргон.

Для названных способов наплавки применяются специализированная оснастка и сварочный инструмент, проектируемые под конкретные задачи (см. Рис.).

Рис.).

Рис. Автоматическая наплавка бронзы на внутреннюю поверхность

стального ледоскола выдвижного устройства.

4.4 Дуговая наплавка неплавящимся электродом.

При дуговой наплавке неплавящимся электродом используются горелки для сварки неплавящимся электродом, аргон или гелий в качестве защитного газа и присадочные прутки. Применяются проволоки сплошного сечения и литые прутки. Наплавка может выполняться как вручную, так и специализированными автоматами.

4.5 Плазменная наплавка.

Плазмой принято считать частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Типичное плазменное состояние вещества имеет место в электрическом газовом разряде.

При плазменной наплавке применяется высокотемпературный тепловой источник – плазма или так называемая плазменная дуга, представляющая собой сжатую электрическую сварочную дугу, обеспечивающую низкотемпературную плазменную струю с температурой в Т= 10 000-30 000 0С, в отличие от горячей термоядерной плазмы, характеризующейся температурой в десятки миллионов градусов, например на солнце.

Плазменные дуги получают в специальных устройствах – плазматронах, в которых сварочная дуга обжимается потоком газа, выходящим из узкого сопла.

Присадочный металл можно подавать в плазменную дугу в виде проволоки или порошка (см. рисунки).

На рисунках: 1 – неплавящийся электрод, 2- сопло, формирующее плазменную дугу.

ПГ – плазмообразующий газ, П – присадочный порошок, ЗГ – защитный газ, ТГ – транспортирующий газ.

Неплавящийся электрод – это обычно вольфрамовый пруток диаметром 2-8мм. Плазмообразующий, защитный и транспортирующий газ – аргон. Сопло изготавливается из меди и охлаждается проточной водой.

Плазменную наплавку отличает высокая температура плазмы, позволяющая эффективно расплавлять присадку, а также возможность широкой регулировки теплового режима. Это позволяет управлять количеством наплавляемого металла и глубиной проплавления основного металла.

Дата добавления: 2016-06-18; просмотров: 12405; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Автоматизированная сварка

Вызов

Качественный

Составные части

Стандартизированные системы

Индивидуальные системы

Отрасли

Контакт

ЗадачаКачествоКомпонентыСтандартизированные системыИндивидуальные системыОтраслиКонтакты

АВТОМАТИЗАЦИЯ ПРОЦЕССОВ СВАРКИ И ПОВЫШЕНИЕ КОНКУРЕНТОСПОСОБНОСТИ

Во времена цифровизации и Индустрии 4. 0 оптимизация производственных процессов является главным приоритетом. Компании должны производить все больше и больше продукции безупречного качества, одновременно работая экономично и эффективно. Автоматизированные сварочные системы с цифровой технологией управления и сетевыми компонентами не только обеспечивают неизменно высокое качество шва, но и значительно сокращают время производства.

0 оптимизация производственных процессов является главным приоритетом. Компании должны производить все больше и больше продукции безупречного качества, одновременно работая экономично и эффективно. Автоматизированные сварочные системы с цифровой технологией управления и сетевыми компонентами не только обеспечивают неизменно высокое качество шва, но и значительно сокращают время производства.

Автоматизация сварочных процессов позволяет коммерческим и промышленным предприятиям стать более конкурентоспособными в таких отраслях, как мостостроение, строительство электростанций, нефтегазовая промышленность, энергоснабжение, машиностроение, дымоходостроение, автомобилестроение, авиастроение, судостроение , строительство трубопроводов, пищевая промышленность, строительство железнодорожных транспортных средств и желтые товары.

КАЧЕСТВО ОТ ПРОЕКТА ДО ОБСЛУЖИВАНИЯ

ВСЕ ИЗ ОДНОГО ИСТОЧНИКА

СОСРЕДОТОЧЕНИЕ НА ОПТИМАЛЬНОМ РЕЗУЛЬТАТЕ СВАРКИ

Поставщики решений для автоматизированной и механизированной сварки требуют всестороннего понимания внутренних процессов заказчика. Это потому, что каждый ненужный рабочий шаг создает ненужные затраты. Вместо этого необходимо оптимизировать обработку компонентов и процессы сварки, чтобы свести к минимуму время и усилия, затрачиваемые на подготовку и доработку, а также сэкономить время производства и расходные материалы, всегда с конечной целью получения идеального сварного шва.

Это потому, что каждый ненужный рабочий шаг создает ненужные затраты. Вместо этого необходимо оптимизировать обработку компонентов и процессы сварки, чтобы свести к минимуму время и усилия, затрачиваемые на подготовку и доработку, а также сэкономить время производства и расходные материалы, всегда с конечной целью получения идеального сварного шва.

Fronius Welding Automation также полагается на тесное сотрудничество и профессиональную реализацию проектов. Это варьируется от планирования до ввода в эксплуатацию на месте в сочетании с глобальным обслуживанием в течение всего срока службы продукта.

ТЭО/ТЕСТ СВАРКИ

Компания Fronius поможет вам с интеграцией автоматических сварочных систем с самого начала. Мы проводим подробные исследования от вашего имени, уделяя особое внимание возможности строительства и технологии сварки, а также коммерческим и техническим аспектам. Компоненты проходят контрольную сварку в рамках проводимых технико-экономических обоснований, чтобы мы могли выбрать наиболее эффективную технологию сварки.

CONCEPT

Fronius может иметь обширную базу интеллектуальных сварочных систем для любого применения. Мы используем это для разработки решения, оптимально адаптированного к вашим требованиям, с акцентом на интеллектуальные рабочие процессы и всегда оптимальные результаты сварки.

ИНЖИНИРИНГ

От механизированных сварочных тележек до полностью автоматизированных роботизированных модулей: ассортимент продукции Fronius отвечает всем требованиям. Во время разработки мы выбираем подходящий уровень автоматизации и соответствующий блок управления, датчики и технику безопасности, среди прочего. Логичные рабочие процедуры, точные процессы сварки и идеальные сварные швы – вот к чему мы стремимся.

ПРОИЗВОДСТВО

Мы производим наши сварочные системы в соответствии со строгими спецификациями и стандартами управления качеством (ISO 9001) и инженерными нормами. Это гарантирует, что вы сможете надежно выдерживать экстремальные нагрузки даже в суровых условиях повседневной работы.

ВВОД В ЭКСПЛУАТАЦИЮ

Все сварочные системы перед поставкой вводятся в эксплуатацию, тестируются и оптимизируются в компании Fronius. Мы также осуществляем предварительную приемку на нашей территории. После этого мы отгружаем систему и устанавливаем ее на место установки. Мы оказываем поддержку нашим клиентам на начальном этапе в форме обучения специалистов и оптимизации процессов.

СЕРВИС

Наша глобальная партнерская сеть гарантирует быстрое обслуживание на месте. Во многих случаях вы получаете выгоду от гибкого удаленного обслуживания через Интернет.

ТОЧНОЕ ВЗАИМОДЕЙСТВИЕ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ, ИСТОЧНИКОВ ПИТАНИЯ И КОМПОНЕНТОВ

Автоматизированные сварочные системы подобны высокотехнологичному оркестру специализированных компонентов. Только когда они работают в идеальной гармонии, вы получаете высококачественные и экономичные результаты сварки.

Если используются такие компоненты, как колонны, поворотные столы или позиционеры, это называется «жесткой автоматизацией». Здесь важна каждая деталь, от подачи компонентов до зажигания дуги. Интеллектуальное и точное взаимодействие всех модулей, участвующих в процессе сварки, обеспечивает постоянное качество сварного шва, которое можно воспроизвести в любое время.

Здесь важна каждая деталь, от подачи компонентов до зажигания дуги. Интеллектуальное и точное взаимодействие всех модулей, участвующих в процессе сварки, обеспечивает постоянное качество сварного шва, которое можно воспроизвести в любое время.

Программное обеспечение системы управления

Технология источника питания

Лазерное отслеживание шва

Система камер ArcView

Входящий и исходящий транспорт компонентов

Системы натяжения

Интеллектуальные услуги

Технология безопасности

Документация сварочных данных

СТАНДАРТНЫЕ СИСТЕМЫ ДЛЯ ВЫСШЕГО КАЧЕСТВА

Fronius Welding Automation предлагает широкий выбор автоматизированных сварочных систем для продольной, круговой и орбитальной сварки.

Системы продольного шва

Системы кольцевых швов

Системы облицовки

Орбитальные системы

Системные решения от Fronius Welding Automation

ПОЭТОМУ ТЫСЯЧИ КЛИЕНТОВ ПО ВСЕМУ МИРУ ВЫБИРАЮТ АВТОМАТИЗАЦИЯ СВАРКИ FRONIUS:

- Высокие стандарты качества в соответствии с ISO 9001 для проектирования, планирования проектов и производства

- Инновационная дуговая технология и воспроизводимое качество сварки

- Современные технологии управления и датчиков

- Интуитивное простое использование источников питания, системных элементов управления и пультов дистанционного управления

- Передовое, надежное машиностроение

- Обслуживание по всему миру, обучение специалистов, калибровка, модернизация, модернизация и другие услуги

- Долгосрочная надежность и доступность

- Повышение качества, ускорение производства, снижение затрат

Индивидуальные системы

В качестве генерального подрядчика компания Fronius Welding Automation уже более 40 лет разрабатывает индивидуальные комплексные решения для сложных задач — от входящей транспортировки компонентов через процесс сварки до исходящей транспортировки компонентов.

»

Наши клиенты видят в нас надежного, инновационного и ориентированного на качество партнера, который отвечает всем ожиданиям, от первого контакта до обслуживания системы на месте. Fronius Welding Automation обеспечивает качество из одних рук. На весь срок службы продукта.

«

Антон Лейтенмайр, Руководитель Fronius Welding Automation

Стенки вагона

Гидроцилиндры

Турбинные валы

Резервуары для хранения

АВТОМАТИЗАЦИЯ СВАРКИ ДЛЯ ВАШЕЙ ПРОМЫШЛЕННОСТИ

Во всем мире бренд Fronius символизирует инновации, опыт и экономичность. Наши автоматизированные сварочные системы используются практически во всех отраслях промышленности. Будь то сварка MIG/MAG, CMT, TIG, SpeedClad Twin, ArcTig, Plasma или LaserHybrid, мы реализуем любой процесс сварки экологично, экономично и с высочайшим качеством.

Будь то сварка MIG/MAG, CMT, TIG, SpeedClad Twin, ArcTig, Plasma или LaserHybrid, мы реализуем любой процесс сварки экологично, экономично и с высочайшим качеством.

Нефтегазовая промышленность

Энергоснабжение

Строительство электростанции

Строительство трубопровода

Автомобилестроение

Строительство моста

Машиностроение

Строительство дымохода

Самолетостроение

Судостроение

Пищевая промышленность

Рельсовое транспортное строительство

Желтые товары

Информационный бюллетень Регистрация

Благодарим вас за подписку на новостную рассылку Perfect Welding! Для завершения регистрации вы вскоре получите электронное письмо со ссылкой для подтверждения вашего адреса электронной почты.

ЕЩЕ ПО ТЕМЕ АВТОМАТИЗИРОВАННОЙ СВАРКИ

Обновление для систем наплавки

Наплавка — это эффективный и экономичный сварочный процесс для ремонта компонентов или их защиты от износа и коррозии путем нанесения присадочного материала. Особое значение придается тому, что известно как плакирование в газовой и нефтяной промышленности.

Сварочная вики

Энциклопедия по сварке

Цель вики — собрать всю необходимую информацию и термины по сварке в одном месте и поделиться ею со всеми, кто интересуется технологиями сварки.

Руководство по автоматизированной сварке

Опубликовано Ником Дрейком на | 2 комментария

При правильном применении автоматизированная сварка может существенно повысить качество, производительность и прибыльность производственных операций. Несмотря на этот потенциал, процесс сварки часто упускается из виду или игнорируется, в то время как производители интегрируют в свои процессы различные другие формы автоматизации. Поскольку технологии автоматизации сварки продолжают становиться все более эффективными, универсальными и доступными, их понимание может помочь производственной компании оставаться конкурентоспособной.

Несмотря на этот потенциал, процесс сварки часто упускается из виду или игнорируется, в то время как производители интегрируют в свои процессы различные другие формы автоматизации. Поскольку технологии автоматизации сварки продолжают становиться все более эффективными, универсальными и доступными, их понимание может помочь производственной компании оставаться конкурентоспособной.

Ниже мы приводим обзор автоматизированной сварки, описывая, что это такое, какие преимущества она предлагает, в каких областях она используется, как определить, подходит ли она вам, и как она сравнивается с другими методами сварки.

Что такое автоматизированная сварка?

Автоматизированная сварка — это форма автоматической сварки, в которой используются инструменты и оборудование с электронным управлением для обработки и сварки с минимальным контролем со стороны человека. Инструменты и оборудование, подключенные к источнику сварочного тока и устройствам подачи проволоки, позволяют точно управлять каждым параметром сварки и тщательно контролировать качество сварки. Такой уровень точности и контроля может повысить производительность, уменьшить количество дефектов и снизить общие производственные затраты. Как правило, процесс используется в легко воспроизводимых процессах с большим объемом.

Такой уровень точности и контроля может повысить производительность, уменьшить количество дефектов и снизить общие производственные затраты. Как правило, процесс используется в легко воспроизводимых процессах с большим объемом.

Преимущества автоматизированной сварки

При правильном внедрении автоматизированные технологии сварки обеспечивают ряд преимуществ, в том числе следующие: , автоматизированные системы могут значительно улучшить качество сварки и ее однородность.

Области применения автоматизированной сварки

Автоматизированная сварка находит применение в различных отраслях промышленности. Например:

- В судостроении используется для строительства и ремонта корпусов судов и их внутренних элементов (например, ребер жесткости).

- При строительстве резервуаров используется для изготовления днищ и внешних корпусов резервуаров.

- В инфраструктурных приложениях используется для строительства мостов и элементов мостов, плотин гидроэлектростанций и водоводов.

- В военных целях используется для изготовления экстерьера атомных подводных лодок и космических кораблей, а также других крупных конструкций с повторяемыми длинными швами.

- В общем производстве используется для создания различных деталей и изделий, от небольших систем трубопроводов до резервуаров для огнетушителей.

- При производстве электроэнергии используется для строительства различных элементов плотин гидроэлектростанций, атомных электростанций и других энергетических объектов, таких как паровые котлы и системы трубопроводов.

Приведенный выше список не является исчерпывающим. В дополнение к перечисленным выше, автоматизированные сварочные системы могут быть использованы в производственных операциях многих других отраслей промышленности. В зависимости от требований приложения их можно использовать как автономные машины или интегрировать в более крупные взаимосвязанные процессы автоматизации, которые управляют потоком материалов, сборкой и другими операционными аспектами. Надлежащий уровень автоматизации зависит от сложности свариваемых деталей, а также от имеющихся ресурсов объекта и желаемого объема и скорости производства.

Надлежащий уровень автоматизации зависит от сложности свариваемых деталей, а также от имеющихся ресурсов объекта и желаемого объема и скорости производства.

Подходит ли мне автоматизация сварки?

Прежде чем инвестировать в автоматическую систему сварки, очень важно убедиться, что ваша сварочная операция подходит для автоматизации. Некоторые из факторов, которые следует учитывать при принятии решения, включают:

- Типы сварки: Хотя базовые автоматизированные сварочные системы отлично подходят для выполнения простых и повторяющихся сварных швов на высоких скоростях, соединения деталей с зазорами или труднодоступных мест. местоположения могут представлять некоторые проблемы. Поставщик решений для автоматизированной сварки может оценить чертеж детали и определить, можно ли настроить сварочное оборудование соответствующим образом.

- Объем производства: Поскольку одним из ключевых преимуществ автоматизации сварки является возможность быстро выполнять большие объемы сварных швов, важно убедиться, что объем производства вашего предприятия достаточно велик, чтобы оправдать инвестиционные затраты.

- Квалификация оператора: Важно помнить, что для программирования, устранения неполадок и повторной калибровки системы по мере необходимости потребуется опытный сварщик.

Исходя из текущих тенденций в сварочной отрасли, ожидается, что рост автоматизированной сварки продолжится, поскольку компании стремятся еще больше повысить эффективность, безопасность и прибыльность своей деятельности. В ответ на этот растущий спрос автоматизированные системы становятся все более точными, доступными и подходят для небольших объемов работ и уникальных требований к сварке.

Автоматизированная сварка, механизированная сварка, роботизированная сварка

Технологии автоматизации сварки можно разделить на три основные категории, каждая из которых предлагает различный уровень автоматизации и сложности. К ним относятся:

- Автоматическая сварка : Все параметры сварки контролируются электронным способом, а перед началом процесса выполняется ручная регулировка.

Задачи человека-оператора включают в себя программирование и запуск машины, периодический надзор за процессом и при необходимости устранение неполадок.

Задачи человека-оператора включают в себя программирование и запуск машины, периодический надзор за процессом и при необходимости устранение неполадок. - Механизированная сварка: Параметры сварки контролируются механически или электронным способом, и между операциями сварки выполняются ручные манипуляции для поддержания соответствующего положения сварки. Машина управляет движением дуги, пока оператор наблюдает и вносит необходимые коррективы.

- Роботизированная сварка: Робот запрограммирован на выполнение сварки, в то время как оператор несет ответственность за контроль качества и устраняет любые отклонения или проблемы в процессе. Этот процесс хорошо подходит для сложных сварочных работ, таких как прецизионная микросварка мелких деталей, используемых в электронике или автомобилях.

Обратитесь к экспертам Gullco для решения ваших задач по автоматизации сварки

Хорошо реализованное решение по автоматизации сварки может значительно повысить качество, эффективность и безопасность рабочих, одновременно снизив эксплуатационные расходы и количество отходов материалов. Если вы хотите автоматизировать свои сварочные операции, обратитесь к экспертам Gullco International! Мы являемся ведущим производителем и дистрибьютором технологий автоматизации сварки. Для получения дополнительной информации о наших предложениях ознакомьтесь с нашим каталогом продукции. Чтобы узнать больше об автоматизированной сварке и о том, как она может помочь вам, свяжитесь с нами сегодня.

Если вы хотите автоматизировать свои сварочные операции, обратитесь к экспертам Gullco International! Мы являемся ведущим производителем и дистрибьютором технологий автоматизации сварки. Для получения дополнительной информации о наших предложениях ознакомьтесь с нашим каталогом продукции. Чтобы узнать больше об автоматизированной сварке и о том, как она может помочь вам, свяжитесь с нами сегодня.

Автоматические сварочные аппараты для труб

СВЯЖИТЕСЬ С НАШЕЙ КОМАНДОЙ

Водоснабжение, нефтегазовая, химическая и другие важные отрасли промышленности полагаются на трубопроводы, чтобы обеспечить необходимую инфраструктуру для их успешной работы. А поскольку эти трубы должны выдерживать высокое давление и суровые условия, для них требуются материалы и процессы высочайшего качества. Точно так же операторы должны оптимизировать параметры сварки для достижения идеальной эффективности, особенно при сварке толстостенных труб большого диаметра. Поскольку бесшовная сварка этих труб может быть затруднена при ручной сварке, производители внедрили автоматические машины для сварки труб для получения надежных, высококачественных сварных швов и повышения производительности.

Поскольку бесшовная сварка этих труб может быть затруднена при ручной сварке, производители внедрили автоматические машины для сварки труб для получения надежных, высококачественных сварных швов и повышения производительности.

Эффективная сварка труб: ручная и сварка труб. Автоматизированная сварка

Критическая сварка трубопроводов не допускает большой погрешности; поэтому эта сварка требует высококвалифицированных операторов для выполнения качественных сварных швов. Однако по мере увеличения диаметра отверстия и толщины стенки возрастает и сложность сварки.

Проблемы ручной сварки труб

Чтобы обеспечить стабильное качество сварки труб, операторы должны осуществлять непрерывную сварку вокруг трубы с регулируемой дугой, подачей, подводом тепла и скоростью. Однако даже у сварщиков с многолетним стажем возможна «человеческая ошибка». Кроме того, толстостенные трубы большого диаметра невозможно сварить за один непрерывный проход. Возникающие в результате несоответствия могут привести к дефектам сварки, таким как непровар, включения, трещины, пористость, подрезы, разбрызгивание и т. д. Факторы, усугубляющие проблемы при ручной сварке труб, включают:

д. Факторы, усугубляющие проблемы при ручной сварке труб, включают:

- Сварочная среда : ограниченный доступ, недостаточный зазор сварочной головки, недостаточная видимость, положение сварки над головой.

- Безопасность : наличие радиоактивных элементов, высокое воздействие канцерогенных паров, таких как шестивалентный хром, при сварке труб из нержавеющей стали, усталость из-за непрерывной сварки.

Эти проблемы могут повлиять на качество сварки и производительность производства. Производители также сталкиваются с общеотраслевой проблемой, связанной с текущей нехваткой сварочных аппаратов. Исследования показывают, что к концу 2023 года потребуется около 375 000 сварщиков.

В ответ на эти вызовы в промышленности все чаще внедряются автоматизированные сварочные системы, такие как орбитальная сварка.

Орбитальная сварка труб

Автоматизированные сварочные системы, такие как орбитальная сварка TIG (вольфрамовый инертный газ), завоевали популярность среди сварщиков труб и производителей благодаря своим стабильным и надежным результатам сварки. Для сварки труб большого или малого диаметра встык предлагается орбитальная сварка:

Для сварки труб большого или малого диаметра встык предлагается орбитальная сварка:

- Контроль параметров сварки

- Возможность удаленного мониторинга и оптимизации

- Гладкий и равномерный сварной шов

- Чистота результатов сварки

- Повторяемость

Эти атрибуты орбитальной сварки помогают обеспечить безопасные и эффективные варианты сварки для специалистов по ответственным трубопроводным системам.

Автоматизация предлагает эффективное решение для сварки труб

Автоматы для сварки труб облегчают орбитальную сварку труб различного диаметра и толщины. Эти машины особенно полезны для трубопроводов в нефтехимической, строительной или водной промышленности, где большой диаметр и толстые стенки должны выдерживать экстремальные нагрузки и давление.

Сварка по внутреннему диаметру представляет серьезную проблему при сварке труб большего диаметра. При ручной сварке часто сварщикам приходится ползать внутри трубы, чтобы выполнить сварку. Автоматические сварочные аппараты для труб с усовершенствованными головками для орбитальной сварки для внутреннего диаметра, такие как модель 15 от Arc Machines Inc., значительно упрощают процесс сварки. Эти сварочные головки могут быть установлены на направляющей вдоль внутреннего диаметра трубы, которой можно управлять и контролировать с помощью удаленного подвесного пульта, чтобы облегчить мониторинг и оптимизацию параметров сварки на протяжении всего процесса сварки.

При ручной сварке часто сварщикам приходится ползать внутри трубы, чтобы выполнить сварку. Автоматические сварочные аппараты для труб с усовершенствованными головками для орбитальной сварки для внутреннего диаметра, такие как модель 15 от Arc Machines Inc., значительно упрощают процесс сварки. Эти сварочные головки могут быть установлены на направляющей вдоль внутреннего диаметра трубы, которой можно управлять и контролировать с помощью удаленного подвесного пульта, чтобы облегчить мониторинг и оптимизацию параметров сварки на протяжении всего процесса сварки.

Аналогично, для толстостенных труб может потребоваться несколько проходов для завершения сварки. Автоматические сварочные аппараты для труб обеспечивают контролируемый подвод тепла, постоянство и точность при каждом проходе. Повторяемость, обеспечиваемая автоматической сварочной машиной, обеспечивает равномерную сварку труб без перерывов в процессе сварки. Непрерывный процесс без «фактора усталости» помогает производить высококачественные сварные швы с достаточным проплавлением для применений с высокими нагрузками.

Автоматические сварочные аппараты для труб обеспечивают экономию времени, безопасность и экономичность. Эти характеристики могут стать решающими факторами для производителей при выборе соответствующего процесса сварки для их применения.

Ресурсы: Автоматизированные сварочные аппараты для труб

Сварка труб — важный процесс, требующий внимания ко многим сложным деталям. При выборе наилучшей системы сварки труб для вашего применения изучите эти ресурсы, чтобы узнать о преимуществах автоматизированной системы орбитальной сварки.

Автоматические сварочные аппараты для труб улучшают качество

Поскольку строительство трубопроводов расширяется, чтобы удовлетворить глобальный спрос на водоснабжение и доступ к нефти, как никогда важно найти идеальное решение для сварки, которое обеспечивает качественные результаты и сводит к минимуму техническое обслуживание. Орбитальная сварка обеспечивает чистые, стабильные и высококачественные результаты сварки для удовлетворения потребностей производителей в различных отраслях. Возможности контроля и мониторинга параметров сварки обеспечивают прецизионную сварку труб различного диаметра и толщины. Кроме того, оптимизированный и автоматизированный процесс орбитальной сварки может повысить рентабельность и производительность. Применяя автоматические сварочные аппараты для труб, компании могут гарантировать, что их трубопроводные проекты будут иметь эффективные, стабильные и надежные сварные швы с непревзойденным качеством.

Возможности контроля и мониторинга параметров сварки обеспечивают прецизионную сварку труб различного диаметра и толщины. Кроме того, оптимизированный и автоматизированный процесс орбитальной сварки может повысить рентабельность и производительность. Применяя автоматические сварочные аппараты для труб, компании могут гарантировать, что их трубопроводные проекты будут иметь эффективные, стабильные и надежные сварные швы с непревзойденным качеством.

ГОТОВЫ К ПОДКЛЮЧЕНИЮ?

Компания Arc Machines, Inc. специализируется на системах орбитальной сварки, предлагая сварочные головки и источники питания, совместимые с автоматическими трубосварочными аппаратами, для поддержки ваших сложных нефтехимических, строительных и других промышленных сварочных проектов. По вопросам, касающимся продуктов, обращайтесь по телефону sales@arcmachines.