Блюм и сляб отличия: Блюмы, слябы и заготовки — Черная и цветная металлургия на metallolome.ru

Содержание

Блюмы, слябы и заготовки — Черная и цветная металлургия на metallolome.ru

Главная » Без рубрики

Рубрика: Без рубрики

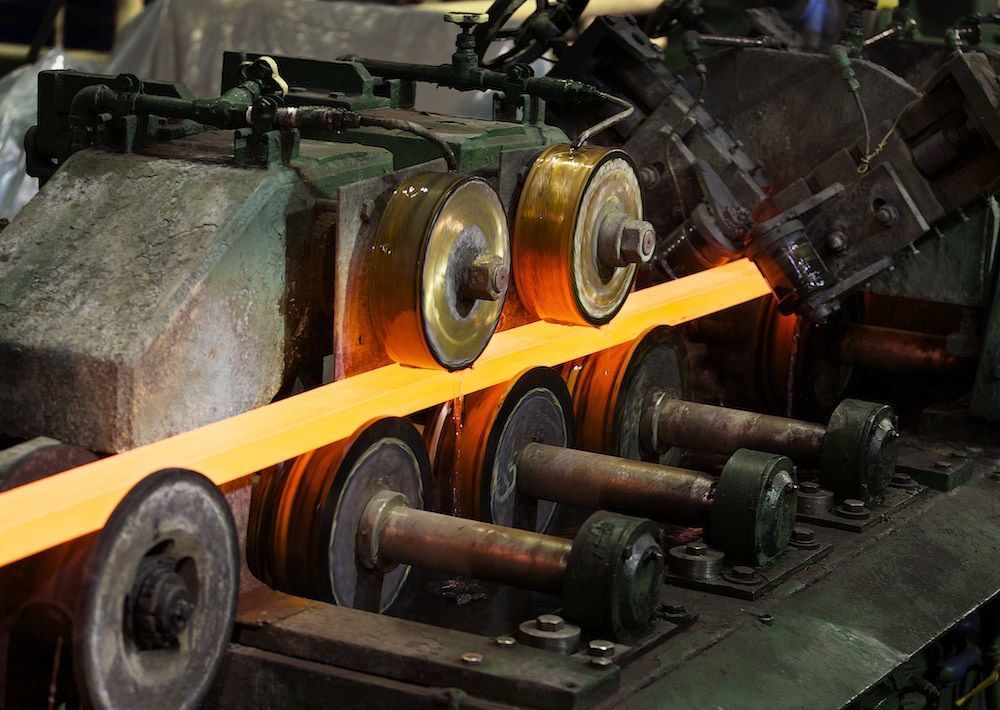

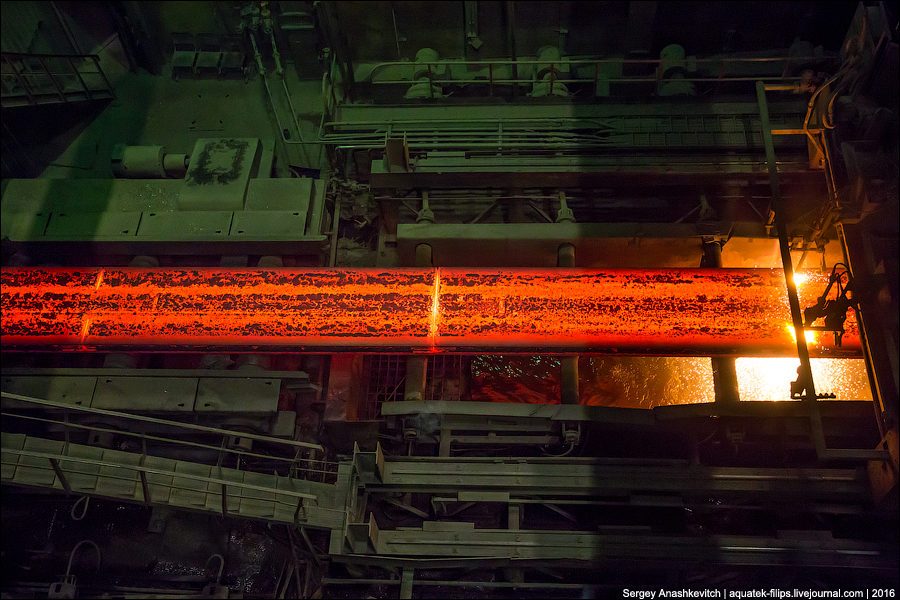

Блюмы, слябы и заготовки являются полупродуктами, служащими исходным материалом для дальнейшей прокатки на различных станах.

Блюмы представляют собой раскаты квадратного сечения с закругленными углами и слегка погнутыми сторонами размером 140—450 мм. Всего прокатывают блюмы 18 размеров. Радиус закругления углов составляет 20-60 мм., допустимые отклонения по стороне квадрата ±5—10 мм. По длине блюмы поставляют от 1 до 6 м.

В основном блюмы применяют в качестве исходного материала на крупносортных станах для прокатки профилей сортовой стали и на заготовочных станах для прокатки заготовок требуемых размеров.

Слябы имеют прямоугольное сечение, их толщина 100—250 мм. Радиус закругления углов допускается до 30 мм. Всего по толщине прокатывают 21 профиль (с градацией 5 мм при толщине 100—145 мм и 10 мм при толщине 150—250 мм). По ширине слябы поставляют размером 300— 2000 мм (с градацией 20 мм при ширине до 700 мм и с градацией 50 мм при ширине до 700 мм). Допускаемые отклонения по толщине слябов ±(4—5) мм, по ширине ±10 мм. По длине слябы поставляют в пределах от 1300 до 5000 мм. В дальнейшем слябы перекатывают на листы и полосы.

Допускаемые отклонения по толщине слябов ±(4—5) мм, по ширине ±10 мм. По длине слябы поставляют в пределах от 1300 до 5000 мм. В дальнейшем слябы перекатывают на листы и полосы.

Согласно ГОСТ 4693—77, к заготовкам квадратного сечения относят квадратные профили с закруглением углов со сторонами от 40×40 до 250×250 мм. Всего прокатывают заготовки тридцати размеров. Для заготовок минимальных размеров со стороной квадрата 40—50 мм предусматривают радиус закругления углов 7 мм и отклонение по стороне квадрата от 1,0 до 1,5 мм; для заготовок максимальных размеров со стороной квадрата 210—250 мм предусматривают радиус закругления углов 35 мм и отклонение по стороне квадрата (+5,0) ÷(-7,0) мм. Длина заготовок составляет 1—9 м. Заготовки предназначаются для прокатки на сортовых станах в конечные профили. Диапазон размеров заготовок большой и перекрывается размерами . Разница между блюмами и заготовками одинаковых размеров состоит в величинах допускаемых отклонений по стороне квадрата; при этом у блюмов допуски симметричны, у заготовок такой же минусовой допуск, как и у , и меньший плюсовой допуск. Практически к заготовкам относят раскаты, имеющие размеры сторон в сечении, равные 40×40÷150×150 мм, получаемые на заготовочных станах.

Практически к заготовкам относят раскаты, имеющие размеры сторон в сечении, равные 40×40÷150×150 мм, получаемые на заготовочных станах.

В настоящее время на отечественных металлургических заводах установлены вполне определенные размеры заготовок по сечению; 60×60; 80×80; 100×100; 120×120; 150×150 мм. Заготовки для непрерывных проволочных и мелкосортных станов имеют размеры сечения 60×60 и 80×80 мм, для среднесортных станов 80×80; 100×100; 120×120 мм; для крупносортных станов 120×120; 150×150 мм и больше.

Такая классификация заготовок по станам потребителям имеет большое народнохозяйственное значение. Известные размеры заготовок упрощают проектирование новых станов для окончательной прокатки и в значительной мере определяют схемы прокатки на них, облегчают специализацию заготовочных станов и нагревательных устройств. Например, принимаемая в настоящее время длина заготовок (12 и 10 м) для непрерывных проволочных и мелкосортных станов облегчает решение ряда смежных вопросов. На станах устаревших конструкции еще применяют несколько размеров заготовок в соответствии с конкретными условиями работы, однако в настоящее время на этих станах в значительной мере осуществлено упорядочение размеров заготовок по сечению и длине в целях уменьшения их числа на заводах.

Клеймение можно выполнять или на боковой поверхности блюма, или на его торце. Клейма, поставленные на торцах блюмов, легко видны при хранении блюмов в штабелях на складе, поэтому этот вид клеймения получил наибольшее распространение.

В клеймо обычно входят следующие знаки и цифры: условный знак завода, марка стали, номер плавки, литера головного блюма от данного слитка и др. Работающие на металлургических заводах механизированные клеймители, несмотря на различное конструктивное оформление, имеют примерно одинаковый принцип действия.

Клеймитель имеет два рычага с индивидуальными приводами. В конце каждого рычага в Г-образном пазу установлена кассета с клеймами. Перед клеймителем установлены передвижные борта, которые обеспечивают переход с клеймения в две нитки на клеймение блюмов (слябов) в одну нитку, смещая при этом раскат под удар одного из рычагов.

Транспортируемый прокат засвечивает фотоимпульсатор, который дает импульс электромагнитному воздухораспределителю на срабатывание пневматического цилиндра стопорения рычага. При подаче воздуха в цилиндр стопор рычага выдергивается и рычаг, лежащий на нем, падает до встречи с металлом.

При подаче воздуха в цилиндр стопор рычага выдергивается и рычаг, лежащий на нем, падает до встречи с металлом.

0 4 332 просмотров

Понравилась статья? Поделиться с друзьями:

Вопросы к экзамену

3

ВОПРОСЫ

к

экзамену по дисциплине «Обработка

металлов давлением»

Перечислите

преимущества и недостатки обработки

металлов давлением по сравнению с

литейным производством и обработкой

металлов резанием.Как

связана обработка металлов давлением

с другими дисциплинами?Каковы

основные направления теории обработки

металлов давлением, а также решением

каких вопросов занимается каждое

направление?Какие

основные виды обработки металлов

давлением вы знаете?Какие

основные типы кристаллических решеток

имеют металлы?Что

такое квазиизотропность. Какова природа

Какова природа

этого явления?Опишите

механизмы скольжения и двойникования.Какова

роль дислокаций в пластической деформации

металлов?Опишите

последовательность развития пластической

деформации поликристалла.Объясните

физический смысл предела текучести.Как

влияет на пластичность состав и структура

сплава?Какова

роль напряженного состояния при

деформации?Опишите

влияние на пластичность металлов

неравномерности деформации.Каково

влияние на пластичность металлов

температуры, скорости и степени

деформации?Как

влияет пластическая деформация на

структуру и свойства металлов?При

каких условиях металлы переходят в

состояние сверхпластичности?Объясните

механизм сверхпластической деформации.

Как

используют эффект сверхпластичности

в процессах обработки металлов давлением?Как

используют знание законов и принципов

обработки металлов давлением в

технологических расчетах?Какова

положительная и отрицательная роль

трения в процессах обработки металлов

давлением?Охарактеризуйте

каждый из основных видов трения.Сформулируйте

закон Амонтона-Кулона. В каком случае

его целесообразно использовать?Сформулируйте

закон Зибеля. Когда используют этот

закон?Какие

факторы оказывают влияние на напряжение

трения?Дайте

определение простому процессу прокатки.Опишите

геометрические параметры очага

деформации при прокатке.Как

связаны между собой коэффициенты

деформации при прокатке?Сформулируйте

условие захвата металла валками для

неустановившегося периода прокатки.

Как

меняются условия захвата металла

валками при переходе от неустановившегося

периода прокатки к установившемуся?Для

чего необходимо учитывать опережение

и уширение в технологических расчетах

прокатки?Какие

виды продукции получают продольной

прокаткой?Как

получают периодические профили и

профили переменного сечения?Как

подразделяют сортовой прокат?Из

чего состоит прокатный стан?Какие

бывают прокатные станы в зависимости

от назначения и вида выпускаемой

продукции?Каков

принцип обозначения прокатных станов?Какие

бывают прокатные станы в зависимости

от расположения валков в рабочей клети?Охарактеризуйте

каждую из групп прокатных станов в

зависимости от расположения рабочих

клетей.

Какие

узлы входят в оборудование линии рабочей

клети прокатного стана?Назовите

основные детали, входящие в рабочую

клеть прокатного стана.Опишите

листовые и сортовые валки.Что

такое ручей, калибр валков?Какие

требования предъявляют к материалу

валков?Какие

стали используют для изготовления

валков?Какие

виды термообработки используют для

валков?Что

такое блюм, сляб?На

каком оборудовании прокатывают блюмы

и слябы?Опишите

схему прошивки заготовки на стане

поперечно-винтовой прокатки.На

каких станах осуществляют раскатку

труб?Какие

операции проводят при отделке труб?Какие

трубы получают методом холодной прокатки

на станах холодной прокатки труб?Как

изготавливают сварные трубы печной

сваркой?Как

получают сварные трубы прокаткой в

формовочных непрерывных двухвалковых

станах?Какую

продукцию получают прессованием?Перечислите

основные достоинства и недостатки

прессования по сравнению с сортовой

прокаткой.

Как

связаны между собой коэффициент вытяжки

и относительная степень деформации

при прессовании?В

чем заключается характерная особенность

прямого прессования?Назовите

преимущества и недостатки обратного

прессования по сравнению с прямым.Что

такое комбинированная матрица и для

чего ее применяют при прессовании?В

каком случае целесообразно использовать

многоканальное прессование?Какую

продукцию получают волочением?Что

такое интегральная деформация при

волочении?Что

такое коэффициент запаса при волочении,

что он показывает?Что

такое условие волочения без обрывов?Какие

материалы используют для изготовления

волок?Объясните

характер зависимости напряжения

волочения от угла волоки.

Объясните

целесообразность использования разных

типов волочильных станов в зависимости

от видов получаемой продукции.Для

чего служит оправка при волочении труб?Что

характеризует коэффициент уковки в

процессах ковки?Для

чего применяют биллетировку слитка?В

чем заключается отличие осадки от

высадки в процессах ковки?Дайте

определение операции протяжки в

процессах ковки.Почему

операция раскатки аналогична протяжке

в процессах ковки?Для

каких сталей применяют кузнечную сварку

в процессах ковки.?Как

осуществляют операцию передачи в

процессах ковки?Почему

в процессах горячей объёмной штамповки,

в отличие от ковки, масса штампованных

поковок ограничена?В

чем заключаются преимущества и недостатки

горячей объемной штамповки в открытых

штампах по сравнению со штамповкой в

закрытых штампах?С

какой целью при горячей объёмной

штамповке поверхности ручьев штампов

выполняют с уклонами?В

чем заключается технологическая функция

облоя при горячей объёмной штамповке?Назовите

преимущества горячей объемной штамповки

по сравнению с ковкой.

Перечислите

конструктивные отличия штамповочного

молота в процессах горячей объёмной

штамповки от ковочного молота.В

каком случае предпочтительнее

использование в качестве оборудования

кривошипных горячештамповочных прессов?Какие

виды штампованных поковок целесообразно

получать на ГКМ (горизонтально-ковочная

машина)?Какие

марки сталей используют для изготовления

штампов при горячей объёмной штамповке?Какова

последовательность в разработке

технологического процесса горячей

объемной штамповки?Какие

изделия получают холодной объемной

штамповкой?Какие

операции чаще всего используют при

холодной объемной штамповке?Опишите

схему одного из технологических

процессов холодной объемной штамповки.

Почему

в ряде случаев детали, изготовленные

холодной объемной штамповкой, не требуют

проведения термообработки?В

каком случае в технологическом процессе

холодной объемной штамповки необходима

термообработка?Какие

металлы и сплавы обычно используют для

листовой штамповки?От

чего зависит технологичность материалов,

применяемых для листовой штамповки?

Разница между слитком, заготовкой, блюмом и слябом

Что такое заготовка и есть ли разница между заготовкой и заготовкой? Этот вопрос является введением в интерес к этому продукту и пытается получить информацию о нем.

В статье под названием «Типы слитков» мы подробно рассматриваем эти вопросы. В этой статье объясняется разница между слитком, заготовкой, блюмом и слябом.

С точки зрения непрофессионала, заготовки, блюмы и плиты изготавливаются из слитков, но они во многом различаются. Эти продукты представляют собой стальные полуфабрикаты, которые необходимо обработать, чтобы они стали готовыми изделиями.

Эти продукты представляют собой стальные полуфабрикаты, которые необходимо обработать, чтобы они стали готовыми изделиями.

В связи с важностью этих изделий в производстве и ценой арматуры и других профилей необходимо получить информацию об их типах и технических характеристиках. Ниже мы представим продукт заготовки и разницу между слитком и заготовкой, слябом и блюмом.

Что такое заготовка? Если слиток производится непосредственно от куб. см до расхода на прокат, его называют куб. см слитком или заготовкой. Заготовка, также известная как шамшал, длиннее заготовки, имеет круглую или квадратную поверхность и ширину менее 15 см.

То есть площадь поперечного сечения заготовки составляет менее 230 квадратных сантиметров, и она в основном используется для производства арматуры и катанки. Заготовки бывают нескольких видов, в том числе 3сп и 5сп.

Эластичная и более податливая к растяжению, изгибу и скручиванию заготовка представляет собой заготовку 3сп. Заготовки 5сп не являются гибкими и используются в ситуациях, когда конструкция не подвергается силам и давления практически стабильны.

Билеты 3sp стоят дороже. Заготовка 5СП в основном используется для производства арматуры, а марки 3СП – для балок и уголков.

Разница между слитком и заготовкой, как упоминалось ранее, заготовка длиннее заготовки, с круглой или квадратной поверхностью шириной менее 15 см.

Фактически слитки размером 100, 120, 125, 130, 150, 160 называются заготовками, а слитки размером 180х180, 200х200, 250х250 называются блюмами и используются для производства сортового проката технического назначения.

Важность углерода в стальных слитках имеет особое значение, поскольку стальные слитки используются для производства стальных стержней с ребрами, а содержание углерода в стальных слитках важно для производства стальных стержней.

Если мы делаем арматуру размером от 14 до 40, в заготовке должно быть от 30 до 35 углеродов, для меньших размеров требуется меньше углерода, потому что меньшие размеры требуют большей эластичности и мягкости.

Слитки 125, 130 и 150 подходят для производства арматуры, а на современных и современных заводах арматуру можно производить из обоих типов слитков. Среди других различий между двумя продуктами слитки легче транспортировать, чем заготовки из-за их размера.

Среди других различий между двумя продуктами слитки легче транспортировать, чем заготовки из-за их размера.

Важным моментом в отношении цен на слитки является то, что цены на слитки определяются ежедневно, первоначально Khuzestan Steel Ingots.

Но из-за проблем, возникших в процессе, таких как тот факт, что группа является государственным субъектом и отсутствие прозрачности цены производства единицы, было принято решение, что эталоном ценообразования на слиток должен быть частный производитель. ., такие как Фуладкиан, Железная Арфа и Железный Пасаргад.

Отличие слитка от цветка как мы уже говорили, слитки размером 100, 120, 125, 130, 150, 160 называются заготовками, а слитки размером 180х180, 200х200, 250х250 называются блюмами. Блум также известен как «Солнечный свет».

Разница между заготовкой и блюмом в том, что блюм — это та же заготовка, но другого размера. То есть его ширина больше 15 см, иными словами, можно сказать, что площадь поперечного сечения меньше 230 см 2 , для чего блюм и заготовка обычно группируются вместе.

Блюм чаще всего используется для изготовления рельсов, щитов, шпилек, банок. В прошлом название Bloom использовалось чаще, но со временем предприятия этой отрасли стали называть продукт Fabric.

Хотя пожилые люди на этом рынке до сих пор называют этот продукт Bloom. Среди выдающихся предприятий страны можно отметить Исфаханский металлургический завод, Хузестанский металлургический комбинат, Пасаргадский металлургический комбинат и Виан-Хамаданский металлургический комбинат.

Продукт производится и продается в размерах более 160 х 160 мм и длиной 6 и 12 метров. Разница между слитком и плитой Слябы представляют собой прямоугольные кубы из стали, в отличие от заготовок и блюмов, обычно толщиной 230 мм, шириной 1,25 м и длиной 12 м.

На самом деле разница между слябом, заготовкой и блюмом заключается в их поперечном сечении и конечном размере. Плита также известна как Тактал. Сляб является сырьем для изготовления стальных листов.

Важно срезать блюм со сторон плиты, поэтому одним из многих различий между блюмом и плитой является их размер. Основным производителем слябов в стране является Khuzestan Steel, которая производит и реализует продукцию толщиной 180-300 мм.

Основным производителем слябов в стране является Khuzestan Steel, которая производит и реализует продукцию толщиной 180-300 мм.

Заключение

Вся информация, упомянутая выше, предназначена для покупателей, которые хотят знать и покупать изделия из металлической стали, а также с профессиональными и инновационными мыслями, страстным и восторженным отношением.

Наше видение состоит в том, чтобы быть стандартом для индивидуальных продуктов и качественных услуг, чтобы мы могли создать хороший имидж нашей компании на национальном и международном рынке с конкурентоспособными ценами и дешевыми услугами доставки.

Мы стремимся делать то, что мы делаем, и стремимся удовлетворить потребности наших клиентов, предоставляя качественные продукты и услуги. И не стесняйтесь ответить на любой вопрос, наша служба поддержки доступна. Для получения дополнительной информации посетите наш сайт.

Насколько полезна для вас эта статья?

Средний балл

5

/

Количество голосов:

2

Джавад Гасеми

Поставщик

покупка

Некоторые неверно понятые факты о стали, изготовленной по маршруту заготовки и по маршруту слитка – информация и новости о машинах для производства сплавов

процесс, который в конечном итоге приведет к получению продукта высочайшего качества. Качественный продукт начинается с качественной стали, изготавливаемой из литейных заготовок. Как правило, эти литейные полуфабрикаты делятся на четыре основных вида:

Качественный продукт начинается с качественной стали, изготавливаемой из литейных заготовок. Как правило, эти литейные полуфабрикаты делятся на четыре основных вида:

- Слиток: Это очень крупное литье. Обычно он имеет прямоугольное, квадратное и многоугольное поперечное сечение различных размеров в зависимости от конечного использования. Он имеет горячую верхнюю часть, которая помогает улучшить качество конечного продукта и выбрасывается после производства, поскольку в нем есть все примеси, но это очень важная часть для хорошего качества слитка. Здоровые слитки с характеристиками затвердевания дают хорошее качество материала из легированной стали.

- Цветы: Они имеют прямоугольное или квадратное поперечное сечение, превышающее 36 квадратных дюймов или 230 квадратных сантиметров в длину. Блюм можно использовать в качестве прокатного материала при производстве таких изделий, как бесшовные трубы, рельсы и многое другое.

- Заготовки: Обычно изготавливаются с помощью машины непрерывного литья заготовок или МНЛЗ, имеют одинаковое поперечное сечение по всей длине и начинаются со 100 мм и далее в зависимости от размера МНЛЗ.

- Плита: Поперечное сечение плиты менее толстое и намного шире, чем у блюма.

При сравнении слитков, блюмов, заготовок и слябов по весу получается следующее:

- Слитки тяжелее блюмсов.

- Цветы тяжелее заготовок.

- Заготовки тяжелее слябов.

Короче говоря, и заготовки, и слитки являются стальными полуфабрикатами. Когда вы берете слиток и оказываете равномерное давление на поверхность, в результате получается гораздо более плотный сплав, отчасти потому, что он может удалить крошечные дефекты, связанные с характером литья.

Не совсем так, хотя слитки, как правило, тяжелее слитков, но большинство экспертов считают слитки гораздо более надежными.

- Во-первых, из-за лучшей картины затвердевания в слитке по сравнению с заготовкой это приводит к лучшей внутренней прочности после обработки металла горячей прокаткой или горячей ковкой.

- Во-вторых, удаление нижней и горячей верхней части слитка приводит к получению более чистой металлургически стали по сравнению со слитком.