Чем зенкер отличается от развертки: Зенкерование и Развертывание

Содержание

14.7. Зенкерование и развертывание

Элементы

зенкера.

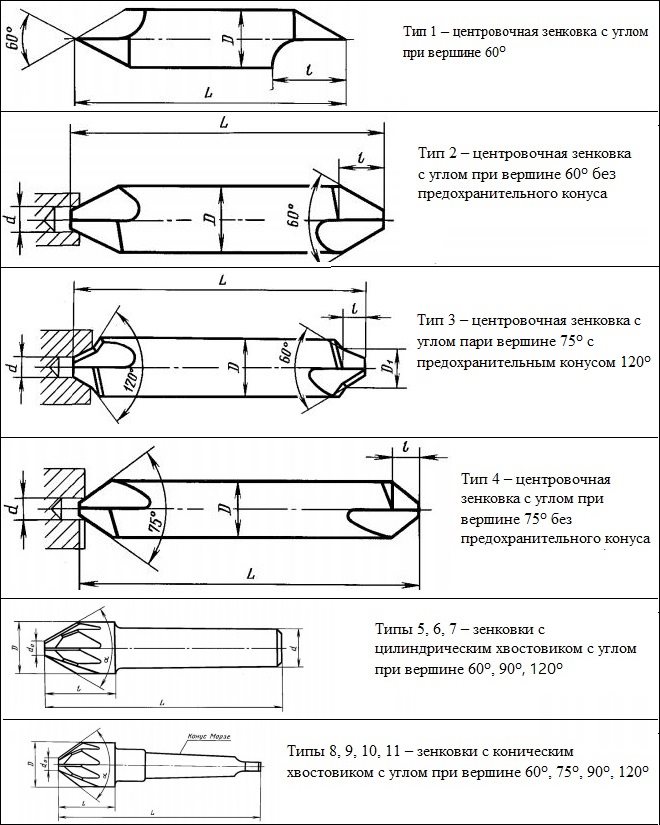

На рис. 14.22 показаны элементы и части

цилиндрического зенкера. По форме

режущей части зенкер напоминает

спиральное сверло, но в отличие от сверла

он имеет не две, а три или четыре главные

режущие кромки, расположенные на режущей

части; кроме того, зенкер не имеет

поперечной кромки.

Цилиндрический

зенкер имеет следующие части: 1) режущая

(заборная) часть, несущая режущие кромки,

расположенные под углом в плане φ

= 45…60°; она

выполняет основную работу резания; 2)

калибрующая

(направляющая) часть, имеющая узкие

фаски и служащая для направления зенкера

в отверстии в процессе резания; 3)

хвостовик,

служащий для закрепления зенкера.

Рис. 14.22. Элементы

и части цилиндрического зенкера

Геометрические

параметры зенкера показаны на рис.

14.23. Передний уголγ

измеряется в главной секущей плоскости

Pτ–

Pτ,

перпендикулярной к проекции режущей

кромки на основную плоскость; в зависимости

от механических свойств обрабатываемого

материала и материала зенкера γ

назначается от 0 до 15°. Задний

Задний

угол α

измеряется также в плоскости Pτ

–

Pτ

и делается в пределах 8…10°. Угол

наклона винтовой канавки

ω

принимают

в пределах 10…30°. Зенкер имеет обратный

конус

под углом φ1

= 1…2,0°.

Рис.

14.23. Геометрические параметры зенкера

Элементы

развертки.

Развертка (рис. 14.24) внешне похожа на

зенкер, но отличается от него большим

числом режущих кромок (от 6 до 12) и более

пологой режущей (заборной) частью;

нагрузка, приходящаяся на режущие кромки

развертки, значительно меньше, чем у

зенкера. Все это влияет на повышение

точности и уменьшение шероховатости

стенок отверстия после развертывания.

Развертка,

как и зенкер, состоит из рабочей части,

шейки и хвостовика.

Рис.

14.24. Элементы цилиндрической развертки

Рабочая часть

развертки состоит из трех элементов:

режущей части, цилиндрической (калибрующей)

части и обратного конуса; в длину рабочей

части входит и направляющий конус,

имеющий

угол при вершине 90°. Режущая часть

Режущая часть

является главным элементом рабочей

части зуба; она производит основную

работу развертывания с помощью главных

режущих кромок, наклоненных к оси под

углом в плане φ и образующих угол

заборного конуса 2φ. У ручных разверток

φ = 0,5…1,5°, а у машинных при обработке

сквозных отверстий в стальных заготовках

φ = 15° и в чугунных заготовках φ = 5°. Для

твердосплавных разверток φ = 30…45°.

Цилиндрическая

часть служит для калибрования отверстия

и направления развертки в отверстии.

Обратный конус делают для уменьшения

трения рабочей части развертки о стенки

отверстия.

Режущие

зубья развертки должны иметь правильно

подобранные углы –

передний

γ и задний .

Эти углы измеряют в плоскости

Pτ–

Pτ,

перпендикулярной к режущей кромке;

выбирают их в зависимости от обрабатываемого

материала и назначения развертки.

Для разверток из

инструментальных сталей при черновой

обработке вязких металлов передний

угол γ

выбирают в пределах 5…10°, а при чистовой

обработке γ

= 0°. Для разверток, оснащенных пластинками

Для разверток, оснащенных пластинками

из твердого сплава, оптимальным передним

углом, является γ

= 0…15°.

Задний угол на режущей части измеряют

также в плоскости Pτ

– Pτ;

выбирают этот угол в зависимости от

обрабатываемого материала: от 10 до 12°

для алюминия и его сплавов и от 6 до 10°

для углеродистой и легированной сталей

с

σв

> 500 МПа.

Углы на калибрующей

части развертки измеряют в плоскости N–N.

14.7.2.

Элементы режима резания, силы, износ

и

стойкость при зенкеровании и развертывании

Глубина резания,

мм, равна полуразности диаметров

отверстия до и после обработки (рис.

14.25), т.е.

.

Подача

при зенкеровании или развертывании

выражается в миллиметрах за один оборот

инструмента (мм/об).

Если обозначить подачу зенкера или

развертки через s,

а число зубьев через z,

то подача на один зуб, мм/зуб (режущую

кромку)

.

Толщина среза,

мм,

снимаемая каждым зубом зенкера

(развертки),

.

Ширина среза,

мм,

.

а) б)

Рис.

14.25. Схема работы зенкера (а)

и развертки (б)

Площадь поперечного

сечения среза,

мм2,

приходящаяся на одну режущую кромку

зенкера (развертки),

.

Общая площадь

поперечного сечения среза, мм2,

.

Скорость резания,

м/мин, при зенкеровании (развертывании)

определяется по той же формуле, что и

при сверлении, т.е.

,

где

D

–

диаметр зенкера (развертки), мм; п

–

число оборотов в мин.

Основное машинное

время,

мин, при

зенкеровании (развертывании) определяется

по формуле

,

где L

– полная длина пути, проходимая зенкером

(разверткой) в направлении движения

подачи, мм; l

– глубина

зенкерования (развертывания),

мм;

у

–

путь врезания, мм, определяемый по

формуле

,

здесь φ

– главный

угол в плане; l1

– перебег инструмента, равный 1…3 мм.

Силы резания.

Равнодействующую сил сопротивления

резанию при зенкеровании (развертывании)

можно разложить так же, как и при

сверлении, на составляющие силы Pz,

Py

и Рх,

действующие в трех направлениях.

Касательные силы,

действующие в плоскости вращения зенкера

(развертки), создают момент сопротивления

резанию М,

преодолеваемый механизмом главного

движения станка. Силы, действующие вдоль

оси, преодолеваются приложением в

механизме подачи соответствующей осевой

силы Р0.

Силы Py,

противоположные по направлению, взаимно

уравновешиваются.

Момент,

Нм,

и силу подачи, Н, при зенкеровании

(развертывании) можно определить по

формулам

;

,

где См

и Ср

– коэффициенты, характеризующие

обрабатываемый материал и условия

резания; D

– диаметр зенкера (развертки), мм; s

– подача, мм/об; t

– глубина резания (припуск на обработку),

мм; xм,

yм,

uм,

xp,

yp

и up

– показатели степеней.

Значения коэффициентов

и показателей степеней приведены в

соответствующих справочниках.

При

зенкеровании стальных заготовок, имеющих

σв

= 750 Н/мм2,

зенкером, оснащенным пластинками из

сплава Т15К6, См

= 943;

хм

= 0,75; yм

= 0,95; uм

= 0,8.

Эффективную

мощность,

кВт, затрачиваемую на зенкерова-ние

(развертывание), определяют по формуле

.

Износ зенкеров.

Зенкеры обычно изнашиваются по задней

поверхности, по передней поверхности

(с образованием небольшой лунки), по

уголкам и по ленточке (рис. 14.26). За

критерий затупления зенкеров из

быстрорежущей стали принимают:

а) при обработке

конструкционных углеродистых

и легированных сталей с охлаждением –

износ по задней поверхности hз

= = 1,2…1,5 мм;

б) при обработке

жаропрочной стали Х18Н9Т с охлаждением

– износ по задней поверхности hз

= 0,4 мм;

в) для зенкеров,

оснащенных пластинками из твердого

сплава, за критерий затупления принимают

износ по задней поверхности у ленточки;

величина допустимого износа приведена

в промышленных нормативах.

Например, при

обработке хромокремниемарганцовистой

стали, имеющей σв

=1150…1700 МПа с охлаждением, допустимый

износ hз

= 0,6 мм.

а)

б)

Рис.

14.26. Износ зенкеров:

а)

быстрорежущего;

б)

оснащенного пластинками из твердых

сплавов

Рис.

14.27. Износ зубьев развертки

Износ разверток.

Развертки, срезающие очень тонкие слои

металла, изнашиваются в основном по

задней поверхности и уголку в месте

перехода режущей части в цилиндрическую

(калибрующую) часть (рис. 14.27). При этом

вследствие изменения размеров развертки

увеличивается шероховатость обработанной

поверхности и уменьшается точность

размеров отверстия. Поэтому за критерий

затупления развертки принимают такую

величину износа, при которой обработанное

разверткой отверстие перестает

удовлетворять техническим условиям,

т. е. выходит за пределы допуска и перестает

е. выходит за пределы допуска и перестает

удовлетворять требованиям шероховатости.

Это так называемый технологический

критерий износа инструмента.

Максимально

допустимыми величинами износа разверток

из быстрорежущей стали являются hз

= 0,6…0,8 мм при

обработке углеродистых и легированных

машиноподелочных

сталей с

ох-лаждением и hз

= 0,25…0,3 мм при обработке жаропрочной

стали Х18Н10Т с охлаждением.

За критерий

затупления твердосплавных разверток

принимают:

а) при обработке

незакаленных машиноподелочных сталей

износ по задней поверхности hз

= 0,4…0,7 мм;

б) при обработке

закаленной стали с σв

= 1800 Н/мм2

hз

= = 0,4…0,35

мм.

Скорость резания

при зенкеровании и развертывании зависит

от обрабатываемого материала и материала

инструмента, диаметра инструмента D,

периода стойкости Т,

глубины резания t,

подачи s

и других факторов.

Скорость резания,

м/мин, допускаемая режущими свойствами

зенкеров и разверток, определяется по

формуле

.

Значения

коэффициентов, показателей степеней и

рекомендуемой стойкости приводятся в

справочниках по режимам резания.

Сверла, зенкеры, развертки — Студопедия

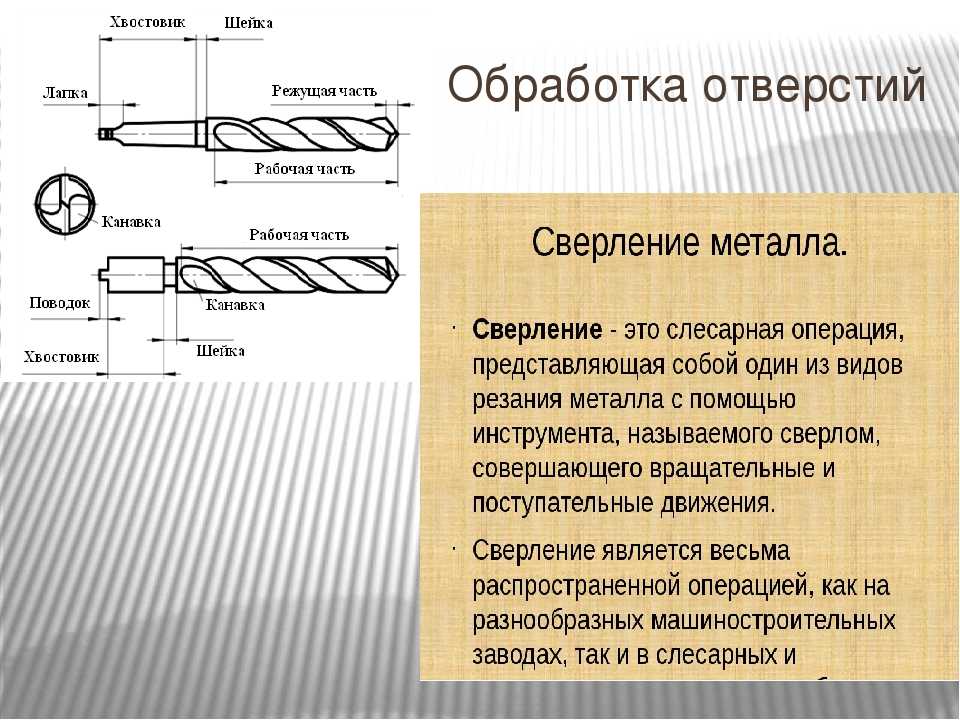

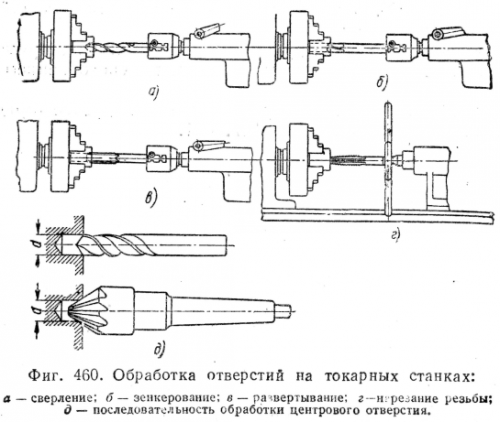

Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а так же для увеличения диаметра ранее просверленных отверстий (рассверливание), а так же для надсверливания.

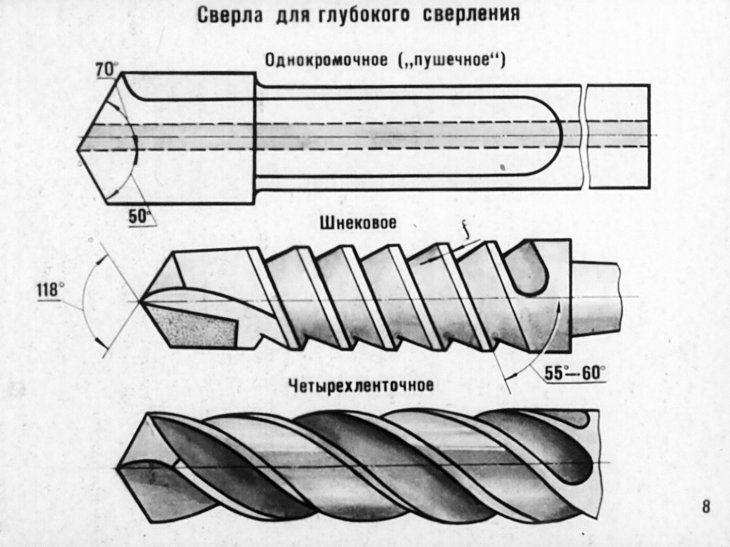

По конструкции режущей части сверла разделяются на спиральные, или точнее, сверла с винтовыми канавками, сверла с прямыми канавками, сверла для глубоких отверстий (ружейные и пушечные), универсальные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает шести диаметров сверла. Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

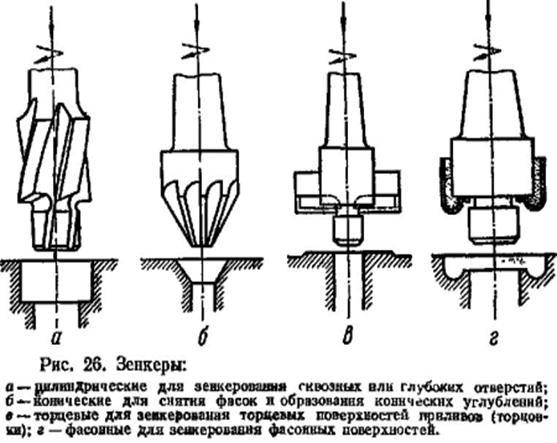

Для увеличения диаметра предварительно просверленных отверстий, а так же для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером. Зенкеры отличаются от спиральных сверил тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенных на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служит лишь для увеличения имеющихся отверстий. Направление зенкера в отверстие лучше, чем у сверла, т. к. у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По тем же причинам зенкер дает более точное отверстие, чем сверло.

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки, подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

В зависимости от диаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12 –35 мм) применяют трезубые зенкеры с коническим хвостовиком. Для больших отверстий зенкера изготовляют насадными с четырьмя зубьями. Их насаживают на оправки из углеродистой стали.

Сверла из быстрорежущей стали обеспечивают обработку отверстий по 4—5-му классу, точности и по 3—4-му классу шероховатости. Сверла с пластинками из твердых сплавов, работающие на более высоких скоростях, резания обеспечивают обработку отверстий по 3—4-му классу точности и 4—5-му классу шероховатости. Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Процесс зенкерования осуществляется зенкером (рис. 10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия может быть либо окончательной, либо промежуточной ( получистовой ) перед развертыванием, дающие еще более точные отверстия(с 3 по 1 класс точности, 7-9 класс шероховатости).

Фрезы.

Теоретические сведения. Фрезы классифицируют по характеру выполняемой работы, по конструкции, и креплению зубьев относительно оси фрезы и другими признаками. Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы могут быть одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части, односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы применяют для обработки плоскостей, уступов, пазов. Они имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Угловые фрезы применяют для обработки поверхностей, расположенных под некоторым углом друг другу.

Рис. 9. Части и элементы спирального сверла.

Рис. 10. Основные части зенкеров

а – цельный с конусным хвостовиком, б – насадной цельный

Рис. 11. Основные части развертки.

Рис. 12. Фасонные фрезы: а — с выпуклым профилем;

б — с вогнутым профилем; в — угловые

Рис. 13. Виды фрезерования и основные типы фрез:

а — цилиндрические; б — торцовые; в и г — дисковые;

д — прорезные и отрезные; е и ж — концевые

Фасонные фрезы применяют для обработки сложно- фасонных поверхностей: профиль фасонной фрезы должен соответствовать профилю обрабатываемой детали.

а)

б)

в)

Рис.14 Зуборезный инструмент: а- дисковая модульная фреза;

б- пальцевая модульная фреза; в- червячная модульная фреза

Ручная ручная дрель, скоба и насадка Руководство покупателя для деревообработчиков

Перейти к содержимому

РУЧНАЯ ДРЕЛЬ, СКОБА и СВЕРЛО, а также СВЕРЛА (Руководство по покупке ручного инструмента для деревообработки № 8)Джошуа Фарнсворт3022-03-01T10:51:51-05:00

Какая ручная ручная дрель и распорная дрель вам нужны для традиционной деревообработки ручным инструментом? Я расскажу об старинной ручной дрели, скобе и дрели, а также о других вариантах старой ручной дрели.

Автор Джошуа Фарнсворт | Обновлено 01 марта 2022 г.

Поделиться этой статьей:

Какая ручная дрель и распорная дрель вам нужны для традиционной деревообработки ручным инструментом? Я расскажу об старинной ручной дрели, скобе и дрели, а также о других вариантах старой ручной дрели.

Автор Джошуа Фарнсворт | Обновлено 01 марта 2022 г.

Поделиться этой статьей:

Содержание (перейти к разделу)

- Введение

- A. Срочные ручные дрели, скобы и биты (купите сначала)

- Купить поручни

- Купить Буровые долота

- Купить ручную дрель для взбивания яиц

- Купить Различные сверла по дереву

- B. Полусрочные ручные дрели, скобы и биты (купите их позже)

- Купить ручной бур с Т-образной рукояткой

- Купить напильник для заточки бит

- Оставить комментарий или задать вопрос?

Покупка ручной дрели, скобы и сверла и сверл

В этом руководстве покупателя ручного инструмента для деревообработки я расскажу, как выбрать старинную ручную дрель, скобу и сверло, а также сверла и сверла, которые вы потребность в традиционном ручном инструменте для деревообработки. Эти ручные деревообрабатывающие инструменты, очевидно, используются для сверления и сверления отверстий в древесине для различных целей, а также для закручивания шурупов.

Эти ручные деревообрабатывающие инструменты, очевидно, используются для сверления и сверления отверстий в древесине для различных целей, а также для закручивания шурупов.

Не волнуйтесь, вам не придется выбрасывать свои электрические дрели или сверлильный станок в пользу ручного бандажа, дрели для взбивания яиц и старомодных шнеков. Но эти ручные инструменты для деревообработки интересны в использовании и могут быть лучше для определенных работ, чем их проводные собратья.

A. Срочная ручная дрель, скоба, бита и сверла (купите их в первую очередь)

Ниже приведены мои рекомендации по типам и маркам ручной дрели, скобы, биты и сверл для деревообработки, которые вам, скорее всего, понадобятся. в начале вашего традиционного путешествия по дереву. Если у вас действительно ограниченный бюджет, не волнуйтесь. Вы можете использовать свое суждение, чтобы сузить этот список и сначала обойтись без всего… но просто убедитесь, что сначала вы покупаете меньше инструментов, а не инструменты более низкого качества. Я гарантирую, что вам придется купить лучшую замену в будущем. Но вы часто можете найти старинные инструменты самого высокого качества за меньшие деньги, чем новые инструменты низкого качества.

Я гарантирую, что вам придется купить лучшую замену в будущем. Но вы часто можете найти старинные инструменты самого высокого качества за меньшие деньги, чем новые инструменты низкого качества.

Купить Набор ручных скоб и насадок

В сочетании с буровыми насадками «скоба» используется для сверления отверстий в древесине для различных целей, в том числе для заделки швов и сверления отверстий под пазы. Эти наборы называются набором фигурных скобок и битов.

Вы можете найти действительно старые наборы скоб и насадок с простым винтом с накатанной головкой (вверху) или наборы скоб и насадок с храповым механизмом (внизу). Храповой механизм особенно удобен для сверления в углах, где вы не можете вращаться на 360 градусов. Но это не та ситуация, с которой я сталкивался очень часто, поэтому не ищите специально скобу с храповым механизмом. Однако я считаю, что большинство брекетов имеют храповой механизм.

Что такое «размах» ручной дрели?

«Размах» скобы — это воображаемый диаметр, который создает ручка при ее вращении по кругу. Более широкая стрела (например, 12 дюймов) будет бурить скважину быстрее и агрессивнее, а более узкая стрела будет бурить скважину медленнее и тщательнее. выбор идеальной развертки зависит только от того, что вы делаете. Но я бы не стал слишком беспокоиться об этом, так как вы, скорее всего, не будете использовать скобу и достаточно бит, чтобы развертка имела слишком большое значение.

Более широкая стрела (например, 12 дюймов) будет бурить скважину быстрее и агрессивнее, а более узкая стрела будет бурить скважину медленнее и тщательнее. выбор идеальной развертки зависит только от того, что вы делаете. Но я бы не стал слишком беспокоиться об этом, так как вы, скорее всего, не будете использовать скобу и достаточно бит, чтобы развертка имела слишком большое значение.

Как измерить размах сверла Hand Brace?

На фотографии ниже, если я измерю расстояние от центра рукоятки до центра храповика и сверла, я увижу размер 5 дюймов. Удвойте этот радиус, чтобы получить 10-дюймовый поручень для рук:

Какие функции вы должны искать в ручном бандаже?

Что искать? Раскосы с размахом от 8″ до 12″ подходят для традиционной деревообработки. Брекеты очень распространены и не должны стоить вам много денег: всего несколько долларов. Коллекционные (например, старые деревянные брекеты) или популярные модели металлических брекетов могут работать намного дольше. Просто убедитесь, что верхняя рукоятка (т. е. «головка») плотно затянута, буровые долота надежно удерживаются в патроне, а скоба вращается плавно.

Просто убедитесь, что верхняя рукоятка (т. е. «головка») плотно затянута, буровые долота надежно удерживаются в патроне, а скоба вращается плавно.

Какие ручные скобы лучше всего подходят для плотников?

У меня есть около дюжины различных ручных ортезов, но у меня есть пара любимых ручных фиксаторов, которые я предпочитаю. Мне особенно нравится использовать мою запатентованную распорку Spofford No. 112 с разъемным патроном (изготовленную Джоном С. Фрэем):

12-дюймовая стрела делает работу быстро, не будучи слишком большой, рукоятка удобная и быстрая. выпуск разъемного патрона удобен. Они могут стоить вам более 100 долларов, но вы можете найти тот, который требует небольшого TLC. Стэнли приобрел компанию John Fray в 1909 и использовал один и тот же дизайн и название Fray в течение нескольких лет, а затем начал маркировать их «Stanley» примерно в 1920 году. некоторое время назад у местного продавца ручных инструментов примерно за 60 долларов:

Он намного прочнее, чем мои другие скобы с храповым механизмом, и имеет очень плавный ход. Эта распорка бывает разных размеров и имеет номера моделей «2101» или «2101A». Распорка Yankee 2101 была первоначально изготовлена North Bros ( явно лучшего качества, чем ) , но компания была приобретена Стэнли. Bell System (т. е. Bell Telephone) использовала эту конкретную скобу (и другие инструменты) для своих телефонных операторов в большом количестве, поэтому на многих этих скобах будет написано «Bell Systems». Bell Systems не производила их, они просто делали их для них в больших количествах. Джим Боуд сказал об этой конкретной скобе: « Самая лучшая и самая тяжелая, самая неразрушимая скоба из когда-либо созданных. Шелковистая гладкая шарикоподшипниковая конструкция как сверху, так и снизу. Масло заполнено. Скрытая храповая система. Сверхмощный патрон. Подходят как традиционные биты с квадратным коническим хвостовиком, так и биты с круглым хвостовиком. Последняя скобка, которая вам когда-либо понадобится !»

Эта распорка бывает разных размеров и имеет номера моделей «2101» или «2101A». Распорка Yankee 2101 была первоначально изготовлена North Bros ( явно лучшего качества, чем ) , но компания была приобретена Стэнли. Bell System (т. е. Bell Telephone) использовала эту конкретную скобу (и другие инструменты) для своих телефонных операторов в большом количестве, поэтому на многих этих скобах будет написано «Bell Systems». Bell Systems не производила их, они просто делали их для них в больших количествах. Джим Боуд сказал об этой конкретной скобе: « Самая лучшая и самая тяжелая, самая неразрушимая скоба из когда-либо созданных. Шелковистая гладкая шарикоподшипниковая конструкция как сверху, так и снизу. Масло заполнено. Скрытая храповая система. Сверхмощный патрон. Подходят как традиционные биты с квадратным коническим хвостовиком, так и биты с круглым хвостовиком. Последняя скобка, которая вам когда-либо понадобится !»

Вот некоторые популярные скобы для деревообработки, чтобы вы могли изучить цены:

- См.

скобы Yankee 2101 на Ebay

скобы Yankee 2101 на Ebay - См. Патент Споффорда на подтяжки для рук Fray на Ebay

- Посмотреть все подтяжки для рук Yankee на Ebay

- См. Подтяжки для рук Millers Falls на Ebay

- Посмотреть все ортезы Stanley на Ebay

- Посмотреть деревянные и латунные поручни на Ebay

- См. Ортезы для рук Marples на Ebay

Купить Буровые долота

Буровые насадки устанавливаются внутри ручной скобы для деревообработки для сверления отверстий. Винтажные сверла почти так же распространены, как монетки, и их можно найти примерно за такие же деньги, если покупать их не в красивом блестящем наборе.

Винтажные буровые насадки более высокого качества, чем большинство современных буровых насадок, и обычно имеют размеры от № 4 до № 16 (от 1/4 до 1 дюйма). Irwin and Jennings были основными производителями качественных буровых долот.

У меня есть смесь буров обеих марок. Хотя открытая форма буровых долот Irwin имеет тенденцию к меньшему засорению, чем буровые долота Jennings, из-за их удлиненной конструкции обе марки популярны и отлично работают. См. буровые долота Irwin на фото выше.

См. буровые долота Irwin на фото выше.

Если у вас ограниченный бюджет, то вы можете легко найти незакрепленные насадки на Ebay, в магазинах инструментов или на барахолках. Будьте готовы заплатить пару долларов каждый (или меньше). Номер размера будет выбит на хвостовике. Эти случайные биты шнека обычно требуют удаления ржавчины. Почти все старинные насадки для шнеков требуют цилиндрической заточки, но заточка ходовых винтов очень сложна, поэтому внимательно осмотрите каждую насадку для шнеков, чтобы убедиться, что нет затупленных ходовых винтов (прокрутите вниз до раздела о оже с , тупые ходовые винты).

Если возможно, поищите чистые и блестящие насадки на барахолках или на Ebay (см. ссылки ниже), которые поставляются в красивом деревянном ящике для хранения. Таким образом, вы можете быть уверены, что у вас есть весь набор, и что они будут плавно входить в древесину и не иметь ямок от ржавчины. Но опять же, даже не покупайте блестящий набор, если каждый ходовой винт не острый.

Некоторые даже более старые насадки, такие как центральные насадки (т.е. насадки «крыло летучей мыши») и насадки-ложки, хорошо работают, но обычно намного дороже, чем шнековые насадки вышеописанного типа. Одна из специализированных буровых насадок, которую вы можете видеть на фотографии выше и которую я бы порекомендовал вам купить заранее, — это винтажная буровая насадка с зенковкой. Я постоянно использую эту насадку-зенковку, чтобы опустить шурупы ниже уровня поверхности дерева. Вы можете найти их здесь, на Ebay.

- Посмотреть винтажные буровые долота Irwin на Ebay

- Посмотреть винтажные буровые долота Jennings на Ebay

- Посмотреть винтажные центральные биты на Ebay

- Посмотреть винтажные насадки для ложек на Ebay

- Посмотреть винтажные зенковки на Ebay

DVD-диски и цифровые видеоролики по деревообработке

Просмотрите наши традиционные видеоуроки по деревообработке, доступные в формате HD Streaming / Download и на DVD.

В КУПИТЬ

Купить ручную дрель с ручным взбивалкой

Старинная ручная дрель в стиле взбивалки используется для точного сверления. Подумайте о сверлении направляющих отверстий для петель и обрезанных гвоздей, или сверлении отверстий для крепления дюбелями в пазах и даже ручных рубанках. И для этой точной работы я определенно предпочитаю ручную ручную дрель с медленным взбивалкой, а не быструю и агрессивную дрель.

Какая марка и модель антикварной ручной дрели лучше всего подходит для взбивания яиц?

В старые добрые времена ручная дрель для взбивания яиц была почти в каждом ящике для инструментов в Америке (и, вероятно, в Великобритании и Европе). Поэтому они очень распространены и относительно недороги. Бонусом является то, что часто вы найдете биты, спрятанные в ручке! Я заплатил около 15 долларов за свою винтажную антикварную ручную дрель Stanley, и не намного больше за некоторые другие. Более качественные старинные ручные дрели могут стоить гораздо больше (особенно отремонтированные ручные дрели). В этой статье Крис Шварц рекомендует следующие винтажные ручные дрели для взбивания яиц Millers Falls как свои любимые:

В этой статье Крис Шварц рекомендует следующие винтажные ручные дрели для взбивания яиц Millers Falls как свои любимые:

- См. ручные дрели Millers Falls № 2 на Ebay

- См. Ручная дрель Millers Falls № 2A на Ebay

- См. Ручная дрель Millers Falls № 5 на Ebay

У меня нет старинной ручной дрели № 2 или 2А, но у меня есть отреставрированная старинная ручная дрель № 5 Millers Falls, и она мне очень нравится. Но, в отличие от Криса, это не моя любимая ручная дрель в стиле взбивалки.

Моя любимая ручная дрель — Goodell Pratt № 5 1/2 (на фото ниже), которая имеет две скорости, что позволяет мне снизить скорость для аккуратной работы (например, когда я не хочу сверлить через другую сторону моей заготовки). А когда он настроен на более высокую скорость, он работает быстрее из-за большего ведущего колеса. А у более крупной антикварной ручной дрели, подобной этой, губки большего размера, что позволяет мне использовать более крупные сверла (например, насадки с острым концом). Челюсти небольших ручных дрелей не подходят для больших бит.

Челюсти небольших ручных дрелей не подходят для больших бит.

- См. дрели для взбивания яиц Goodell Pratt на Ebay

- См. ручные дрели Goodell Pratt № 5 1/2 на Ebay

Итак, если вы можете позволить себе только одну антикварную ручную дрель, приобретите аналогичную этой ручной дрели. У меня также есть большая дрель для взбивания яиц Millers Falls № 2-01, которая подходит для более крупных бит, но не имеет двух скоростей. Но односкоростная ручная дрель должна работать нормально. Фактически, почти любая старинная ручная дрель будет работать нормально (если только она не сломана).

Если у вас есть возможность, проверьте ручную дрель для взбивания яиц, чтобы убедиться, что шестерни двигаются плавно. Попробуйте сначала смазать. Я обнаружил, что большие колеса, как правило, приводят к более быстрому бурению. Крис Шварц также поделился этой полезной статьей и видео о том, как настроить дрель для взбивания яиц. Вот несколько ссылок на ручные дрели для взбивания яиц на ebay:

- Посмотреть винтажные дрели для взбивания яиц Millers Falls на ebay

- Посмотреть винтажные сверла Stanley для взбивания яиц на ebay

- Посмотреть другие винтажные дрели для взбивания яиц на ebay

Футболки и одежда для деревообработки

Просмотрите нашу традиционную одежду для деревообработки, чтобы продемонстрировать свое крутое хобби!

В ПРИОБРЕТЕНИЕ

Купить Различные сверла для деревообработки

В ручных сверлах для взбивания яиц используются сверла с прямым валом. Довольно часто вы будете удивлены, обнаружив небольшой тайник старых сверл, спрятанный в завинчивающейся крышке вашей антикварной ручной дрели. Но всегда приятно иметь под рукой широкий выбор типов и размеров сверл для изготовления мебели. Я часто использую шурупы со шлицем в старинном стиле и обрезанные гвозди (с квадратной головкой) в своей исторической мебели, и мне нужно просверлить направляющие отверстия, чтобы не расколоть деревянные детали мебели. Поэтому я использую маленькие сверла с разрезным острием со своими сверлами для взбивания яиц, чтобы просверлить эти крошечные направляющие отверстия. И поскольку я использую много разных размеров исторических гвоздей и винтов со шлицем, мне нужны сверла разных размеров, и их много, потому что они могут сломаться, если я не буду осторожен.

Довольно часто вы будете удивлены, обнаружив небольшой тайник старых сверл, спрятанный в завинчивающейся крышке вашей антикварной ручной дрели. Но всегда приятно иметь под рукой широкий выбор типов и размеров сверл для изготовления мебели. Я часто использую шурупы со шлицем в старинном стиле и обрезанные гвозди (с квадратной головкой) в своей исторической мебели, и мне нужно просверлить направляющие отверстия, чтобы не расколоть деревянные детали мебели. Поэтому я использую маленькие сверла с разрезным острием со своими сверлами для взбивания яиц, чтобы просверлить эти крошечные направляющие отверстия. И поскольку я использую много разных размеров исторических гвоздей и винтов со шлицем, мне нужны сверла разных размеров, и их много, потому что они могут сломаться, если я не буду осторожен.

Я нашла большую упаковку из 50 маленьких сверл различных стандартных размеров, хранящихся в идеальном маленьком пластиковом футляре с плотно прилегающей крышкой. Этот набор сверл из быстрорежущей стали продается в Rockler (купить их здесь) и содержит следующие размеры и количество:

- Биты 1/16″ (10 шт.

)

) - Биты 5/64″ (10 шт.)

- Биты 3/32″ (10 шт.)

- Биты 7/64″ (10 шт.)

- Биты 1/8″ (10 шт.)

Этот набор сверл у меня уже около 5 лет, и до сих пор не закончились биты для моих ручных дрелей!

Хороший набор остроконечных насадок сделает отверстия четкими. Но большинство более крупных насадок не подходят для сверла для взбивания яиц меньшего размера. Вам понадобится более крупная дрель для взбивания яиц (например, моя ручная дрель Goodell Pratt № 5 1/2) для более крупных насадок. Я не использую долота с острым концом почти так же часто, как долота с раздельным наконечником, о которых я упоминал выше, но они удобны, когда мне нужно просверлить отверстие большего размера, где важна чистая точность (чище, чем у буровых долот).

Я рекомендую этот набор из 7 сверл Brad Point HSS (от 1/8″ до 1/2″) от Veritas.

DVD-диски по деревообработке и цифровые видеоролики

Просмотрите наши традиционные видеоуроки по деревообработке, доступные в формате HD Streaming / Download и на DVD.

В МАГАЗИНЕ

Ниже приведены мои рекомендации по типам и маркам инструментов, которые вам понадобятся вскоре после того, как вы начнете заниматься традиционной деревообработкой. Возможно, вы рано обнаружите, что хотите сделать что-то, для чего потребуются следующие инструменты:

Купите ручную буровую дрель с Т-образной рукояткой

Довольно часто вам нужно просверлить большие отверстия для больших прямоугольных или круглых пазов. Например, если вы хотите сделать небольшой верстак из зеленого бревна для работы топором, то вы просверлите 4 отверстия (паза) для ножек (шипов).

Эта задача была бы сложной с небольшой скобой и битой. Но используя ручную шнековую дрель с горизонтальной деревянной ручкой (выглядит как буква «Т»), вы можете задействовать всю верхнюю часть тела, чтобы сверлить сырую древесину. Ручные шнековые сверла бывают разных размеров, поэтому просто решите, какой размер отверстий вы хотите просверлить, прежде чем покупать шнековый бур. Или, если вы найдете недорогую ручную буровую дрель, купите ее и решите, что ваши отверстия должны соответствовать!

Или, если вы найдете недорогую ручную буровую дрель, купите ее и решите, что ваши отверстия должны соответствовать!

На что обращать внимание при выборе шнека с Т-образной рукояткой?

Я рекомендую сверло диаметром 1-1/2 дюйма (1,5 дюйма) или больше для сверления прочных пазов для ножек скамьи. Будьте очень осторожны, чтобы осмотреть «винтовой винт» (самый кончик) ручной буровой дрели.

Если он затупится, то будет почти невозможно заставить шнек полностью просверлить… Я пробовал. А ходовой винт воскресить очень сложно.

Также проверьте ручку на наличие трещин. Воняет, когда делаешь несколько оборотов и ручка распадается на две части! Это не так важно, как металлический ходовой винт, потому что вы можете сделать сменную ручку. Вы также можете укрепить старую ручку парой небольших металлических стяжек (из вашего домашнего центра).

Обычно шнеки с Т-образной ручкой можно найти в старых амбарах. Или на Ebay есть много ручных шнеков (не забудьте попросить показать фотографию ходового винта крупным планом):

- Посмотреть винтажные ручные шнеки на ebay

DVD-диски и цифровые видеоролики по деревообработке

Просмотрите наши традиционные видеоуроки по деревообработке, доступные в формате HD Streaming / Download и на DVD.

КУПИТЬ

Купить напильник для сверла

В конце концов, ваши сверла и шлифовальные насадки потребуют заточки. Вот достойный файл для заточки сверл:

- Посмотреть файл для заточки сверл Veritas (для буровых сверл и сверл)

Вы можете щелкнуть здесь, чтобы прочитать мою статью и посмотреть мое видео под названием: «Как выбрать и заточить шнеки и буровые насадки».

Перейти к Руководству покупателя изогнутого ручного инструмента (#9)…0086

РУЧНОЙ ИНСТРУМЕНТ РУКОВОДСТВО ПОКУПАТЕЛЯ

- Введение в покупку ручного инструмента для деревообработки

- Верстак и хранилище инструментов

- Инструменты для разметки, маркировки и измерения

- Ручные рубанки

- Ручные пилы

- Зубила

- Принадлежности для заточки и хонингования

- Киянки и молотки

- Ручные дрели, скобы и насадки

- Инструменты для криволинейных работ

- Инструменты для экологически чистой деревообработки

- Деревообрабатывающие зажимы, склеивание и крепеж

- Инструменты для резьбы по дереву

- Продукты для отделки, шлифовки и шабрения древесины

- Токарные инструменты и станки по дереву

ВСЕ НАПРАВЛЯЮЩИЕ ДЛЯ РУЧНОГО ИНСТРУМЕНТА

Ссылка для загрузки страницы

Перейти к началу

Справка для рабочего стола

Чтобы получить доступ к этой справочной системе на другом языке:

Войдите в свою учетную запись Onshape.

- Доступ к настройкам учетной записи.

- В разделе «Настройки» выберите нужный язык отображения.

Язык отображения изменяет текст интерфейса пользовательского интерфейса, а также текст справки на выбранный вами язык. Вам может потребоваться снова войти в Onshape, чтобы изменения вступили в силу.

Чтобы начать работу с Onshape и настроить параметры учетной записи и поведения по умолчанию, мы настоятельно рекомендуем сначала пройти курс обучения. Это проведет вас через соответствующие установки и настройки учетной записи, как начать набросок, сделать деталь и другие основы Onshape. Расчетное время прохождения всех разделов составляет 50 минут, но вы можете выбрать модули по вашему выбору.

Праймер Onshape

ScreenOnly»> Выберите категорию информации ниже или выберите из оглавления слева. У нас также есть глоссарий, если вы хотите изучить список терминов Onshape и их определения.Предприятие

Узнайте об инструментах управления процессами, безопасности и разрешениях для нескольких пользователей, которым требуется контроль доступа, отслеживание и отчетность

Моделирование

Узнайте о САПР корпоративного уровня с развертыванием и доступом в реальном времени, управлением данными, а также аналитикой и управления

Управление релизами

Узнайте о контроле версий в сочетании с процессами управления релизами в разных группах

Onshape предоставляет вам множество возможностей для самостоятельного обучения. Выберите предпочтительный метод обучения по ссылкам ниже. Заходите почаще, так как мы регулярно обновляем наши ресурсы.

Выберите предпочтительный метод обучения по ссылкам ниже. Заходите почаще, так как мы регулярно обновляем наши ресурсы.

Учебный центр

Доступ к инструментам обучения, включая видео, учебные пособия и онлайн-классы

Видеотека

Доступ к нашей видеотеке, включая функции на основе браузера и мобильные функции

Вебинары

Доступ к записанным вебинарам Onshape по широкому кругу тем, как для Onshape, так и для всей отрасли

Если вы новичок в Onshape, знакомство с основами — это хороший способ познакомиться с концепциями Onshape и некоторыми основными функциями.

Эта основная справочная система содержит справку для всех платформ, на которых работает Onshape. В каждой теме объясняется информация для всех платформ. В некоторых разделах информация зависит от платформы, и для каждой платформы есть раскрывающиеся списки. В других разделах информация не зависит от платформы, поэтому информация относится ко всем платформам.

В некоторых разделах информация зависит от платформы, и для каждой платформы есть раскрывающиеся списки. В других разделах информация не зависит от платформы, поэтому информация относится ко всем платформам.

Кнопки панели инструментов

В правом верхнем углу каждой страницы расположены четыре кнопки, обозначенные ниже слева направо:

- Развернуть все / Свернуть все — Кнопка-переключатель, которая разворачивает или сворачивает все выпадающие текстовые области на текущей странице. Перед печатью страницы рекомендуется развернуть все раскрывающиеся списки. Это настраивает страницу для печати со всеми видимыми текстовыми областями.

- Печать — открывает диалоговое окно «Печать»; для отправки страницы на подключенный принтер или сохранения страницы в виде файла PDF.

- Предыдущая страница — переход на предыдущую страницу на основе оглавления.

- Следующая страница — переход к следующей странице на основе оглавления.

Условные обозначения примечаний

В этой справочной системе вы увидите следующие примечания:

Ссылки на наш учебный центр; дополнительные ресурсы, чтобы узнать больше о конкретных функциях программного обеспечения. Некоторые ресурсы требуют дополнительной покупки.

Полезные советы, идеи или альтернативные рабочие процессы.

Предупреждающие сообщения о возможных ловушках, известных проблемах или потенциальных болевых точках.

Сообщения об устранении неполадок, которые помогут вам справиться с проблемами.

Обратная связь

Чтобы оставить отзыв о самой справочной системе, нажмите синюю кнопку обратной связи в правой части браузера.

Используйте инструмент в Onshape, чтобы зарегистрировать тикет для поддержки Onshape.