Чем зенкер отличается от зенковки: Зенкер и зенковка по металлу

Содержание

Зенковки – узнайте как с их помощью обработать отверстия в металле

Среди металлорежущих инструментов, используемых для выполнения отверстий, большое значение имеют зенкер и зенковка. Они позволяют привести в соответствие с требованиями такие характеристики выполненного отверстия, как шероховатость, соосность, конусность.

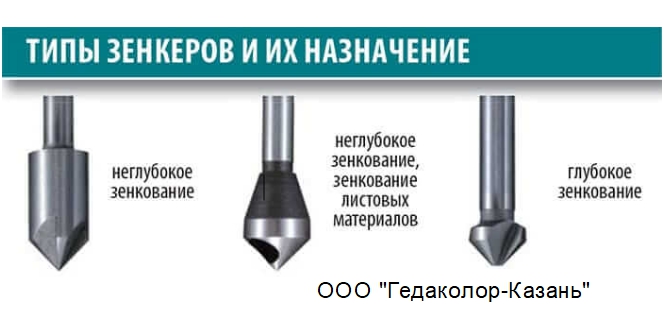

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2.

Отличаются наличием пластин из твердосплавных сталей.

Отличаются наличием пластин из твердосплавных сталей.

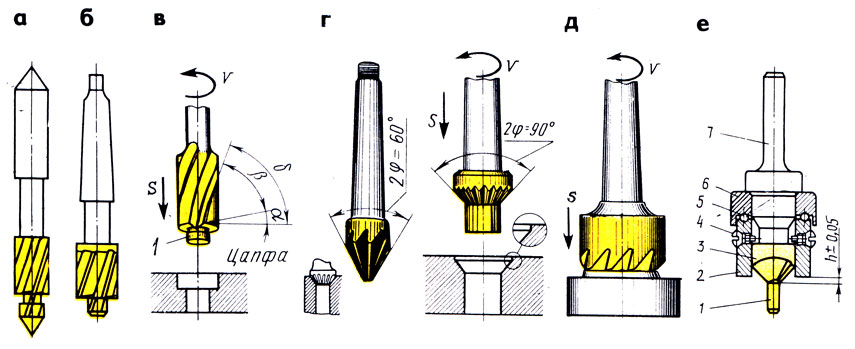

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

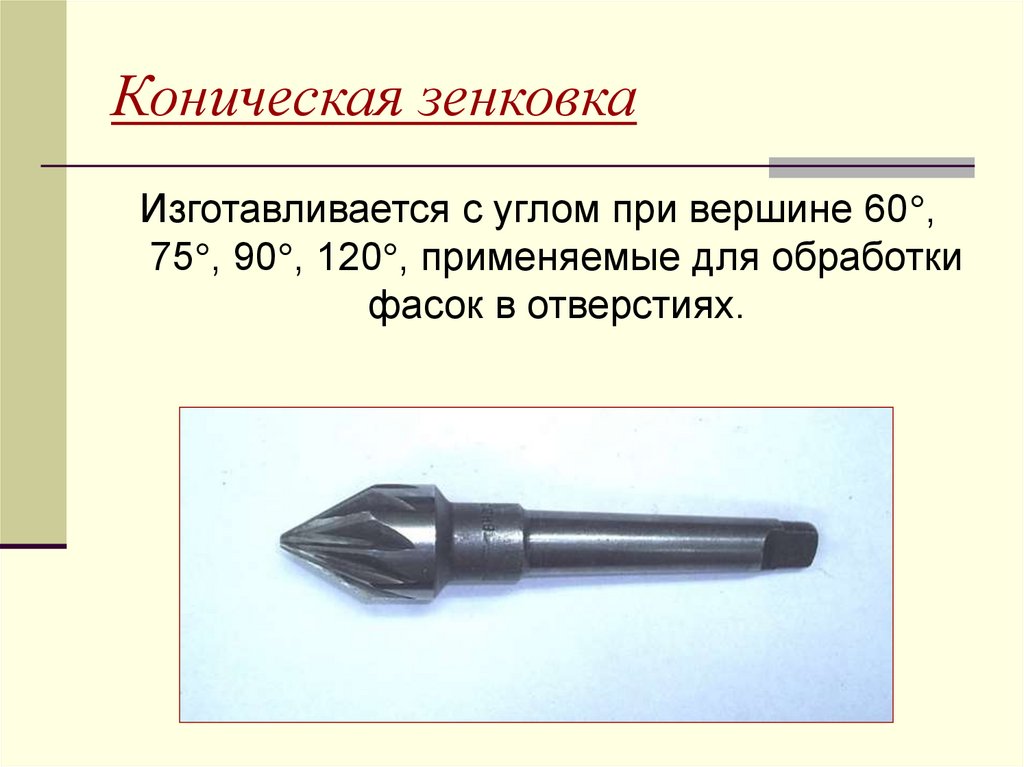

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°. Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

- Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Зенкер: описание и классификация

Как уже отмечалось выше, зенкеры являются разновидностью металлорежущего многолезвийного инструмента. Они позволяют добиться 4–5 класса точности при обработке отверстий. Также они широко применяются для получистовой обработки перед дальнейшей механической или ручной разверткой. По своей конструкции они делятся на несколько видов:

По своей конструкции они делятся на несколько видов:

- хвостовые;

- насадные;

- цельные;

- сборные.

Внешне они напоминают обычное сверло, но имеют большее количество режущих кромок. Точность размера обрабатываемого отверстия достигается за счет калибрующей части. Закрепление инструмента в патроне станка осуществляется с помощью хвостовика. Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Для обработки отверстий диаметром до 100 мм применяются насадные инструменты с четырьмя режущими лезвиями. Их отличительной особенностью является крепление посредством оправки. Добиться облегчения правильного направления режущего устройства позволило наличие фаски на зубьях.

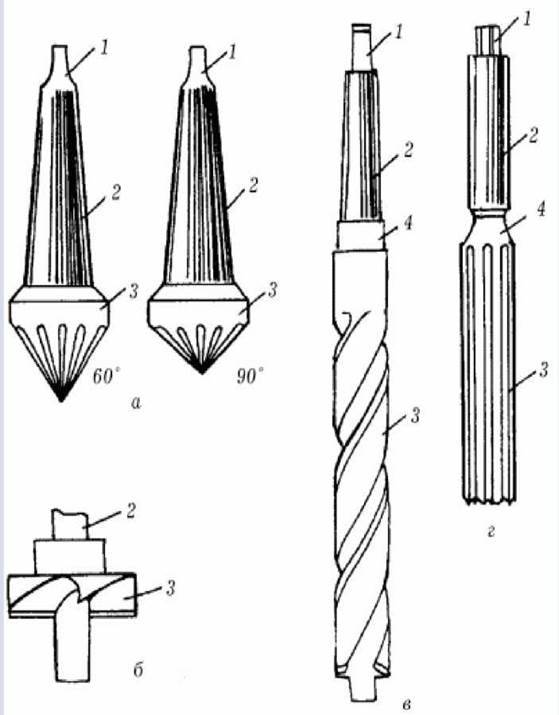

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота.

Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания. - Не полностью обработанное отверстие. Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Виды и назначение зенковок

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

Чем зенкер отличается от сверла?

Чем зенкер отличается от сверла?

По форме режущей части зенкер напоминает спиральное сверло, но в отличие от сверла он имеет не две, а три или четыре главные режущие кромки, расположенные на режущей части; кроме того, зенкер не имеет поперечной кромки. … Зенкер имеет обратный конус под углом φ1 = 1…2,0°.

Для чего нужна зенковка?

Зенко́вка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок.

Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок.

Что такое зенкер и зенковка?

Для зенкерования разработан свой специализированный инструмент (зенкер), основные ножи которого расположены по спирали вдоль всего тела инструмента (длина тела, как правило, превышает длину канала отверстия). Зенковка работает только с частью отверстия в его начале. Ее основная задача – сделать потай или снять фаску.

Сколько зубьев может иметь зенкер?

Зенкеры для конических углублений (рис. 64) предназначаются для обработки конических отверстий небольшой глубины. Они имеют прямые зубья с плоской передней поверхностью. В зависимости от размеров число зубьев конического зенкера колеблется от 6 до 12.

Сколько зубьев может иметь развертка?

Несмотря на снятие небольших слоев металла, развертки имеют относительно небольшое число зубьев (от 6 до 14) для целых машинных и ручных разверток диаметром 3—50 мм.

Какие бывают Зенкера?

Основные виды зенкеров:

- Зенкеры машинные цельные с метрическим конусом либо конусом Морзе;

- Зенкеры насадные.

Как выбрать зенкер?

Чтобы винт идеально сел в потай, важно правильно подобрать конусный зенкер под головку метиза и зенковать отверстие на точную глубину, равную высоте головки. Угол инструмента должен соответствовать углу конуса головки, а его диаметр – диаметру головки.

Что такое развертывание отверстий?

Развёртывание отверстий Развёртывание — вид чистовой механической обработки отверстий резанием. Производят после предварительного сверления и зенкерования для получения отверстия с меньшей шероховатостью.

Что такое зенкерование и развертывание?

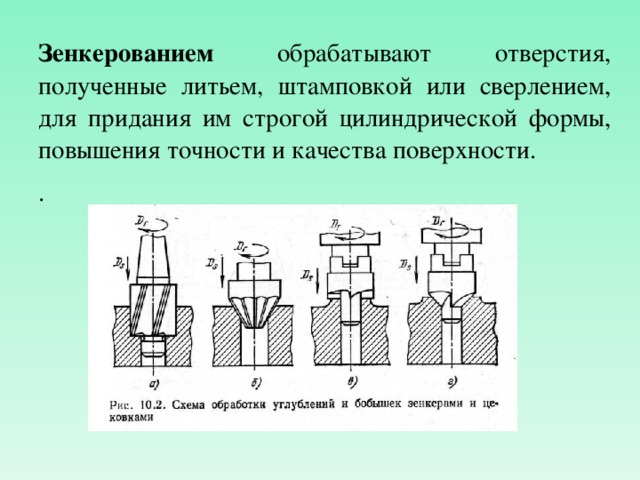

Зенкерование — это обработка отверстия, полученного при литье, ковке или штамповке, для придания ему цилиндрической формы, требуемого размера и получения чистой поверхности. Зенкерование — промежуточная операция при обработке отверстия под развертку, выполняемая зенкером.

Зенкерование — промежуточная операция при обработке отверстия под развертку, выполняемая зенкером.

Что называется развертыванием?

Развертыванием называется операция по обработке готовых отверстий, полученных сверлением или зенкерованием, для придания им большей точности или лучшей чистоты поверхности. Отверстия в деталях развертывают ручным и машинным способами.

Сколько составляет припуск под зенкерование?

Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Припуск под зенкер у предварительно просверленных отверстий должен составлять 1–3 мм на диаметр в зависимости от размера отверстия.

Что такое Зенкование каким инструментом его выполняют?

Зенкованием называется операция по обработке входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Эту операцию выполняют при помощи режущего инструмента, называемого зенковками.

Чем Рассверливают отверстие?

Для сверления отверстий применяют спиральные сверла. Спиральные сверла изготовляют из углеродистой стали марки У12А, хромистокремнистой стали 9ХС, из быстрорежущих сталей, а также твердосплавными.

Как подразделяются зенковки По форме режущей части?

Зенковки делятся по форме режущей части на следующие виды: Цилиндрические. Имеют направляющую цапфу для обеспечения соосности. Конические. Имеют направляющую цапфу для обеспечения соосности.

Что такое Зенкерование металла?

Технология зенкерования отверстий Зенкерование – это технологический процесс обработки отверстий, полученных литьем, штамповкой либо сверлением, который направлен на улучшение их качественных показателей. Опишем суть процесса и технологии. Обычно любая металлическая деталь, сложная или простая, имеет отверстия.

Какие из перечисленных инструментов применяются для зенкования отверстий?

Для зенкования центровых отверстий применяют центровочные зенковки и конусные многозубые зенковки, обеспечивающие большую чистоту поверхности. Во всех случаях желательно пользоваться инструментом со сменными направляющими цапфами, так как они позволяют лучше осуществлять заточку зенковки.

Во всех случаях желательно пользоваться инструментом со сменными направляющими цапфами, так как они позволяют лучше осуществлять заточку зенковки.

Что такое развертывание и в каких случаях оно применяется?

Развертывание является операцией чистовой обработки отверстий, обеспечивающей высокую точность размеров и чистоту поверхности. Эта операция выполняется с помощью инструмента, называемого разверткой. Развертывание отверстий можно выполнять на сверлильных или токарных станках, а также вручную.

Что такое Цекование?

Цекование — процесс обработки с помощью цековки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

Чем отличается зенковка от Цековки?

По сути цековка по металлу выполняет ту же работу, что и зенкер, только зенкер обрабатывает стенки отверстия, а цековка – торцы. Именно поэтому ее часто называют торцевым зенкером. Еще ее применяют для проточки клапанов, подрезания и зачистки торцов бобышек под шайбы, упорные кольца, гайки.

Для чего применяется развертка?

Развёртка — режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0,32…1,25 мкм.

Чем смазывать развертку?

Развертку смазывают при развертывании стали и чугуна минеральным маслом, при развертывании меди — эмульсией, алюминия — скипидаром с керосином, дуралюмина — сурепным маслом; лишь латунь и бронзу можно развертывать всухую. Перед работой надо тщательно осмотреть развертку.

Сколько составляет припуск под развертывание?

Припуск на развертывание отверстия зависит от величины диаметра отверстия. Так, например: для отверстия диаметром до 5 мм следует оставлять припуск на диаметр 0,1 мм , для отверстия диаметром до 10 мм — 0,12 мм и для отверстия диаметром свыше 10 мм — 0,15 — 0,3 мм .

Какие элементы различают на рабочей части развертки?

На рабочей части развертки различают следующие элементы: направляющий конус, облегчающий ввод развертки в отверстие, с углом при вершине 90°, режущую, калибрующую часть и обратный конус. Режущая часть выполняет основную работу резания.

Режущая часть выполняет основную работу резания.

Как работать с разверткой?

Принцип развертывания отверстий Оно производится сразу же после сверления, растачивания или зенкерования. При подаче развертка контактирует с заготовкой заборной областью рабочей части и снимает припуск. Далее отверстие приобретает нужные параметры за счет работы калибрующей части.

Что такое развертка в черчение?

Разверткой поверхности многогранника называют плоскую фигуру, полученную при совмещении с плоскостью чертежа всех граней многогранника в последовательности их расположения на многограннике.

Что такое развертка поверхности?

Разверткой называется фигура, полученная от совмещения поверхности с плоскостью. Представляя поверхность в виде гибкой, но нерастяжимой пленки, можно говорить о таком преобразовании поверхности, при котором поверхность совмещается с плоскостью без складок и разрывов.

Как сделать развертку усеченного цилиндра?

Для построения развертки усеченного цилиндра вычерчивают усеченный цилиндр в двух проекциях (вид спереди и вид сверху), затем делят окружность на равное число частей, например на 12 (рис. 243).

243).

Как строить развертку поверхности цилиндра?

Как сделать развертку цилиндра (алгоритм)

- Строим развертку боковой поверхности цилиндра. Делим основание цилиндра на 12 равных частей. …

- Пристраиваем основания цилиндра к любой образующей боковой поверхности.

- Наносим на развертку боковой поверхности цилиндра линию пересечения конуса и цилиндра.

Руководство по покупке инструментов

сегодня

Опубликовано 24 февраля 2023 г. автором ttadmin

Каждый хочет повысить безопасность и качество резки на настольной пиле, и у нас есть для этого отличное решение! У Bow Products есть ряд различных продуктов для повышения безопасности в мастерской, но сегодня я собираюсь сосредоточиться на досках из перьев. Перьевые доски существуют уже много лет и предназначены для плотного прилегания деталей к забору, что в конечном итоге обеспечивает более чистый и качественный рез. Компания Bow Products вмешалась и изменила дизайн доски из перьев… нажмите, чтобы прочитать подробнее

Компания Bow Products вмешалась и изменила дизайн доски из перьев… нажмите, чтобы прочитать подробнее

Опубликовано в Общие советы для столяров, Фрезы, Пильные полотна, Без рубрики

|

Инструмент амана, комбинированный пильный диск, пильный диск, пильные диски, настольная пила, советы для столяров, toolstoday, дерево, деревообработка, советы по деревообработке, инструменты для деревообработки

|

Оставить комментарий

Опубликовано 20 января 2023 г. автором ttadmin

Oramask 813 может значительно упростить процесс изготовления вывесок, и с помощью этих советов вы обязательно получите наилучшие результаты. Oramask 813 — лучший продукт, который я использовал для создания деталей, где я хочу нарисовать какую-то часть дизайна. Общая идея заключается в том, что вы наносите маскировку на материал, вырезаете нужные детали, затем закрашиваете области среза и снимаете маскировку, чтобы показать срезанную часть в цвете с остальными… нажмите, чтобы прочитать подробнее

Опубликовано в Биты с ЧПУ, Общие советы для столяров

|

Tagged amana tool, купить фрезы, фрезы с чпу, станок с чпу, CNC V Groove, oramask, oramask 813, фрезы, фрезы, изготовление вывесок, изготовление вывесок, советы по изготовлению вывесок, советы для столяров, дерево, деревообработка, советы по деревообработке, инструменты для деревообработки

|

Оставить комментарий

Опубликовано 16 сентября 2022 г. автором ttadmin

автором ttadmin

Существует множество различных методов крепления, но это серьезное руководство с некоторыми из лучших методов крепления. В методах крепления нет недостатка, но Мэтт Пламли из Toolstoday рассмотрит каждую категорию методов крепления для дерева, разберет, для чего используется каждый из них, и обсудит, что лучше всего сработало для него. Верхний прижимной зажим Верхний прижимной зажим, вероятно, является наиболее распространенным методом закрепления материала… нажмите, чтобы прочитать подробнее

Опубликовано в Биты с ЧПУ, Общие советы для столяров

|

Tagged cnc, станок с чпу, советы для столяров, советы по ящикам для инструментов, инструменты, toolstoday, деревообработка, советы по деревообработке, инструменты для деревообработки

|

Оставить комментарий

Опубликовано 29 апреля 2022 г. автором ttadmin

Эти 5 предметов — одни из лучших предметов, которые помогут вам делать высококачественные знаки на вашем станке с ЧПУ. Есть много предметов, которые помогут улучшить качество ваших знаков. Мэтт Пламли из Toolstoday поделится топ-5, которые он использует для изготовления высококачественных вывесок из дерева. Некоторые из самых простых в изготовлении, но наиболее эффективных знаков создаются с использованием траектории v-carve и v-биты. Использование высококачественной твердосплавной насадки с V-образной канавкой… нажмите, чтобы прочитать подробнее

Мэтт Пламли из Toolstoday поделится топ-5, которые он использует для изготовления высококачественных вывесок из дерева. Некоторые из самых простых в изготовлении, но наиболее эффективных знаков создаются с использованием траектории v-carve и v-биты. Использование высококачественной твердосплавной насадки с V-образной канавкой… нажмите, чтобы прочитать подробнее

Опубликовано в Сверла с ЧПУ, Общие советы для деревообработчиков, Фрезы, Без рубрики

|

Tagged cnc, биты с чпу, станок с чпу, CNC V Groove, бит маршрутизатора, биты маршрутизатора, советы для столяров, дерево, деревообработка, советы по деревообработке, инструменты для деревообработки

|

Оставить комментарий

Опубликовано 18 февраля 2022 г. автором ttadmin

У вас есть вопросы о ЧПУ Shapeoko 4? Это руководство по покупке поможет ответить на них! О станке с ЧПУ Shapeoko 4 можно многое узнать, но Мэтт Пламли из Toolstoday расскажет вам о характеристиках станка, расскажет о том, как он работает, и, надеюсь, ответит на все ваши вопросы! Ищете ли вы свой первый станок с ЧПУ или хотите добавить новый станок с ЧПУ к вашему производству, Shapeoko 4 — это фантастический выбор… нажмите, чтобы прочитать подробнее

Опубликовано в Биты с ЧПУ, Общие советы для столяров

|

Tagged карбид 3d, чпу, станок с чпу, shapeko 4, shapeoko cnc, советы для столяров

|

Оставить комментарий

Опубликовано 2 июня 2021 г. автором ttadmin

автором ttadmin

Эти 5 полотен для настольных пил — одни из лучших в деревообрабатывающей мастерской! Существует множество различных типов полотен для настольных пил, используемых для резки дерева, но Мэтт Пламли из Toolstoday предлагает 5 наиболее важных полотен для вашей настольной пилы! Все перечисленные здесь полотна предназначены для настольных пил, в которых используется полотно 10 дюймов с оправкой 5/8 дюйма, мы предлагаем полотна других диаметров и отверстий, но… нажмите, чтобы прочитать подробнее

Posted in Общие советы для столяров, Пильные полотна, Без рубрики

|

Инструмент амана, комбинированный пильный диск, поперечный пильный диск, отрезной пильный диск, пильные диски, советы для столяров, деревообработка, инструменты для деревообработки

|

Оставить комментарий

Опубликовано 4 ноября 2020 г. автором ttadmin

Эти 5 предметов обязательно придутся по вкусу любому плотнику! Ищете идеальный подарок для плотника в вашей жизни? Тогда не смотрите дальше! Мэтт Пламли из Toolstoday расскажет о 5 главных вещах, которые понравятся любому столяру в праздничный сезон! 55227 – Каждому мастеру по дереву нужна хорошая зенкерная фреза для работы в мастерской по чистовой отделке мебели. Зенковка 55227 с твердосплавным наконечником и регулируемым упором по глубине — идеальный инструмент для этой работы. Это будет… нажмите, чтобы прочитать подробнее

Зенковка 55227 с твердосплавным наконечником и регулируемым упором по глубине — идеальный инструмент для этой работы. Это будет… нажмите, чтобы прочитать подробнее

Опубликовано в Без рубрики

|

Tagged amana tool, купить фрезы, чпу, фрезы с чпу, станок с чпу, сжатие, Downcut, идеи подарков, фрезы, советы для столяров, toolstoday, Upcut, деревообработка, советы по деревообработке

|

Оставить комментарий

Опубликовано 23 октября 2020 г. автором ttadmin

Все, что вам нужно знать о том, какой бит лучше всего подходит для вашего проекта: бит с понижением, повышением или сжатием! Понимание того, какой стиль резки использовать для конкретного разреза, может иметь огромное значение для качества ваших проектов. Мэтт Пламли из Toolstoday разберет его и упростит выбор биты для использования. Насадка с нисходящим резом — идеальный выбор для резов, когда чистая верхняя поверхность, например, создание несквозных карманов,… нажмите, чтобы прочитать больше

Опубликовано в Биты с ЧПУ, Общие советы для столяров, Фрезы

|

Tagged amana tool, купить фрезы, чпу, фрезы с чпу, станок с чпу, сжатие, Downcut, фрезы, советы для столяров, toolstoday, Upcut, деревообработка, советы по деревообработке

|

1 комментарий

Опубликовано 11 декабря 2019 г. автором ttadmin

автором ttadmin

Этот постер будет отлично смотреться в вашем магазине, гараже, офисе и на стене. На нашем веб-сайте Toolstoday представлен самый полный список всех инструментов, которые мы предлагаем, но приятно быстро найти лучшие инструменты для дерева и современных материалов с помощью этого плаката размером 24 x 36 дюймов. Поднимите свой БЕСПЛАТНЫЙ плакат с руководством по инструментам с ЧПУ, чтобы повесить рядом со своим станком для удобства. Обязательно загрузите бесплатную PDF-копию постера с руководством по инструментам с ЧПУ ЗДЕСЬ! Правильный выбор биты для материала… нажмите, чтобы прочитать подробнее

Опубликовано в Сверла с ЧПУ, Общие советы для деревообработчиков, Фрезы, Без рубрики

|

Tagged акрил, алюминий, инструмент амана, латунь, купить фрезы, углеродное волокно, чпу, станок с чпу, CNC V Groove, композит, медь, недорогие фрезы, фрезы, фрезы, советы для столяров, toolstoday, дерево, деревообработка , советы по деревообработке, инструменты для деревообработки

|

Оставить комментарий

Опубликовано 28 октября 2019 г. автором ttadmin

автором ttadmin

Эти 5 фрез должны быть у каждого столяра! Существует множество различных типов фрез, используемых для резки дерева, но Мэтт Пламли из Toolstoday разбивает их на 5 наиболее важных фрез, которые вам нужны для фрезера! Для каждого типа бита будет указано два номера позиций. Если у вас есть возможность использовать сверло с хвостовиком 1/2″, всегда используйте его для дополнительной устойчивости, но если вы используете триммер… нажмите, чтобы прочитать подробнее

Опубликовано в Общие советы для столяров, Фрезы

|

Tagged amana tool, купить фрезы, дешевые фрезы, фрезы с промывкой, недорогие фрезы, фрезы, фрезы, советы для столяров, инструменты, toolstoday, деревообработка, советы по деревообработке, инструменты для деревообработки

|

Оставить комментарий

Фаска или зенкер?

Фаскомеры и зенкеры очень похожи по использованию и внешнему виду. Основное различие между этими двумя измерительными приборами заключается в размерах отверстий, которые они предназначены измерять. Отверстия со скошенной кромкой и потайные отверстия, хотя и похожи по внешнему виду, различны и требуют разных калибров со своими уникальными функциональными возможностями. Сегодня мы рассмотрим различия между фаскомерами и зенкерами, объяснив преимущества и недостатки каждого из них.

Отверстия со скошенной кромкой и потайные отверстия, хотя и похожи по внешнему виду, различны и требуют разных калибров со своими уникальными функциональными возможностями. Сегодня мы рассмотрим различия между фаскомерами и зенкерами, объяснив преимущества и недостатки каждого из них.

Скошенные и потайные отверстия — это искусственные отверстия в машинах или материалах, созданные для вставки в них другой детали. Технически фаска относится к кромке, которая переходит с одной поверхности детали на другую. На самом деле, чтобы усложнить дело, отверстие с зенковкой может быть скошено. Однако на практике эти два типа отверстий различаются по функциям, в результате чего для их измерения требуются два разных прибора. Отверстие в виде фаски создается для упрощения процесса вставки компонента сборки. Это может быть втулка, штифт, винт или какой-либо другой тип. Важный факт с отверстием для фаски заключается в том, что какой бы сборочный компонент ни вставлялся, он не будет касаться самого отверстия для фаски, а это означает, что ни допуск угла, ни диаметр отверстия не будут определять производительность. В качестве альтернативы отверстие с зенковкой функционирует как поверхность, на которую должна опираться головка крепежного элемента. Это означает, что допуски на угол и диаметр зенкерного отверстия имеют решающее значение для его правильного функционирования.

В качестве альтернативы отверстие с зенковкой функционирует как поверхность, на которую должна опираться головка крепежного элемента. Это означает, что допуски на угол и диаметр зенкерного отверстия имеют решающее значение для его правильного функционирования.

Измеритель фасок и зенкер состоит из плунжера и индикатора соотношения, и оба предназначены для измерения наибольшего диаметра соответствующих отверстий вдоль верхней поверхности детали. Оба, как правило, ручные, но также могут быть установлены на настольных подставках. Как для фаски, так и для зенковки плунжерный механизм используется в вертикальном движении для измерения, в то время как индикатор использует передаточное движение для передачи надлежащих показаний. Однако конкретная сборка каждого калибра уникальна. Измеритель фасок включает в себя плунжер с тремя рифлеными участками. Для измерения диапазона отверстий под фаски потребуются либо два прибора с раздельным диапазоном (от 0 до 90 градусов и от 90 до 127 градусов) или манометр со сменными плунжерами для покрытия диапазонов. Угол плунжера на калибре для снятия фаски должен быть больше, чем угол самого отверстия для снятия фаски. Это гарантирует, что то, с чем плунжер соприкасается в процессе измерения, имеет только наибольший диаметр. В качестве альтернативы зенкерный калибр включает в себя плунжер конической формы, специально сконструированный так, чтобы плотно прилегать ко всей поверхности зенкерного отверстия. Угол плунжера на зенкере вызывает определенный угол: 30, 60, 82, 90, 100, 110, 120 градусов. Эта посадка очень важна для того, чтобы зенкер делал точные измерения. При измерении зенкерных отверстий разного размера необходимы отдельные калибры, поскольку для этих калибров нет сменного плунжера.

Угол плунжера на калибре для снятия фаски должен быть больше, чем угол самого отверстия для снятия фаски. Это гарантирует, что то, с чем плунжер соприкасается в процессе измерения, имеет только наибольший диаметр. В качестве альтернативы зенкерный калибр включает в себя плунжер конической формы, специально сконструированный так, чтобы плотно прилегать ко всей поверхности зенкерного отверстия. Угол плунжера на зенкере вызывает определенный угол: 30, 60, 82, 90, 100, 110, 120 градусов. Эта посадка очень важна для того, чтобы зенкер делал точные измерения. При измерении зенкерных отверстий разного размера необходимы отдельные калибры, поскольку для этих калибров нет сменного плунжера.

Подводя итоги, можно сказать, что, несмотря на то, что зенкеры и зенкеры схожи по конструкции и конструкции, они выполняют разные функции при измерении фасок и потайных отверстий соответственно. У обоих есть общие преимущества и недостатки. Измерители фасок , как правило, относительно длинные и универсальные, и вы можете освоить эти датчики на любой хорошей плоской поверхности.

Отличаются наличием пластин из твердосплавных сталей.

Отличаются наличием пластин из твердосплавных сталей.