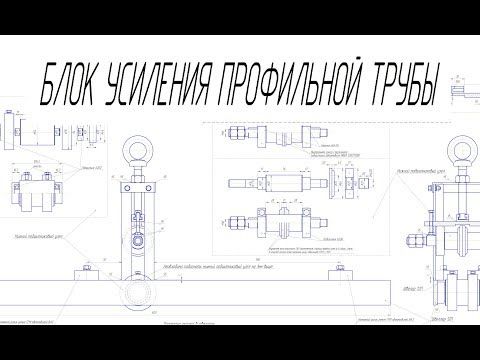

Чертеж профилегиба своими руками: чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Содержание

как сделать станок для проката профильной трубы своими руками, чертежи профилегибочного станка

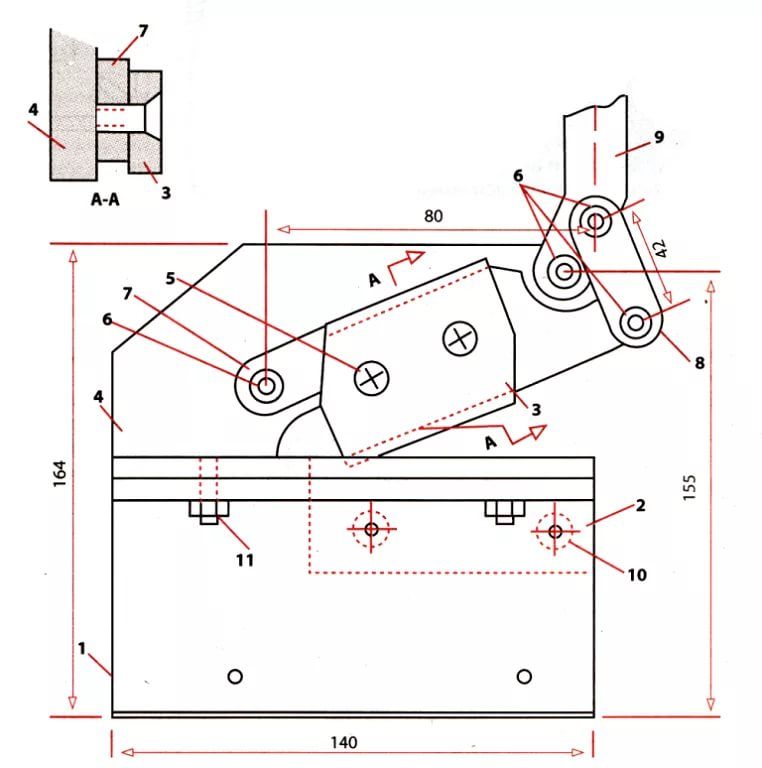

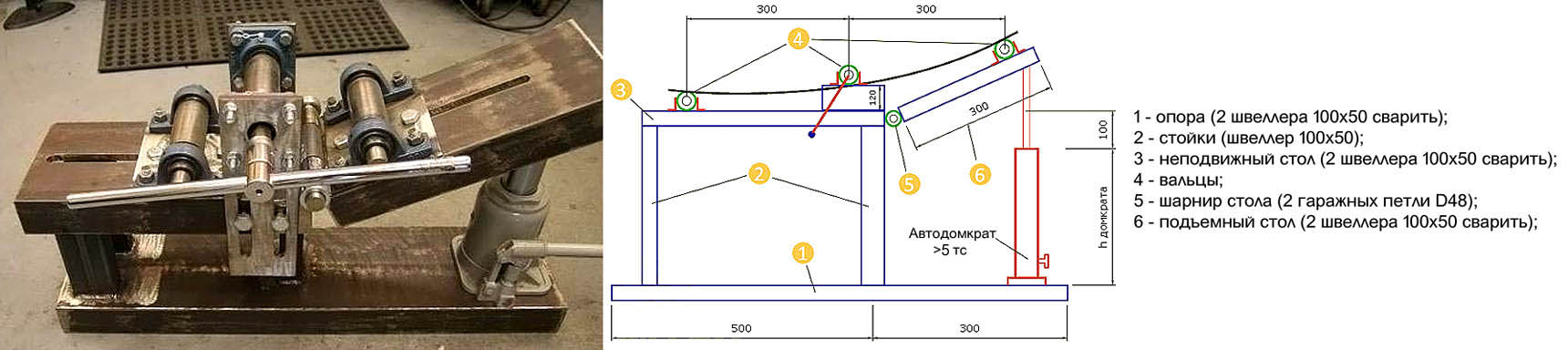

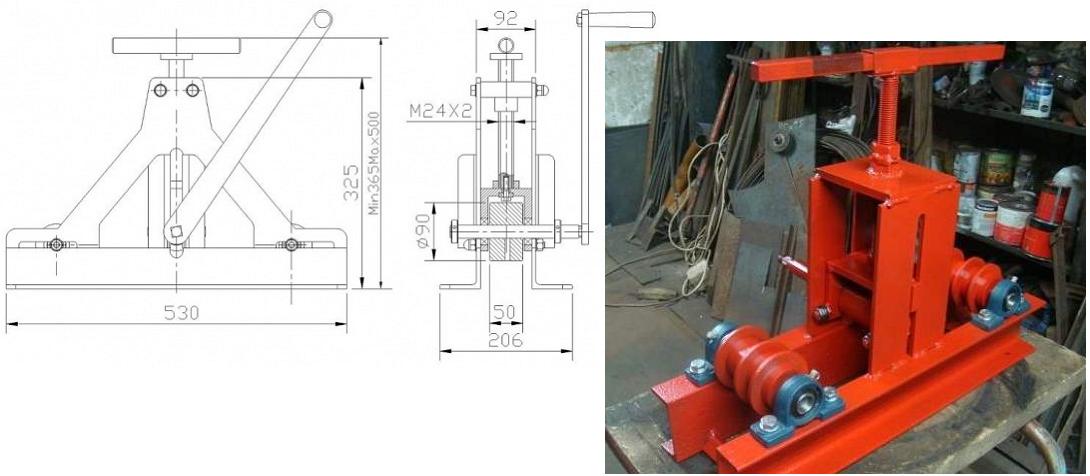

Агрегат для гибки металлического профиля, труб, прокатных погонных изделий разного сечения называется профилегиб. В зависимости от сложности поперечного сечения профиля применяются ролики с простой боковой поверхностью, или ее растачивают под уголок, двутавровую балку, швеллер, тавр. Это делается так, чтобы она повторяла вид сечения на торце обрабатываемого фасонного проката.

Принцип работы станка

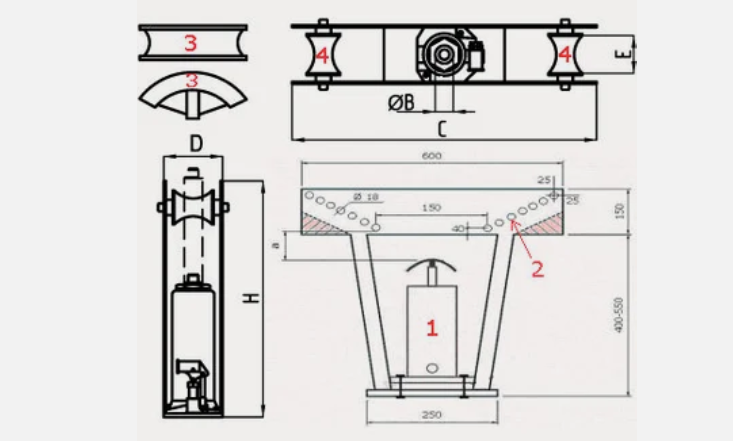

При помощи гидравлики обеспечивается общее усилие прижима, так происходит деформация металлических профилей большой толщины. Трубогибы в заводских условиях дают усилие больше 8 тонн, этот показатель влияет на выбор управления станка: ручной или электрический. Устройства с принудительным и ручным прижимом изгибают прокат, обеспечивая деформацию металла в холодном виде. Изгибающее воздействие в различных станках отличается направлением:

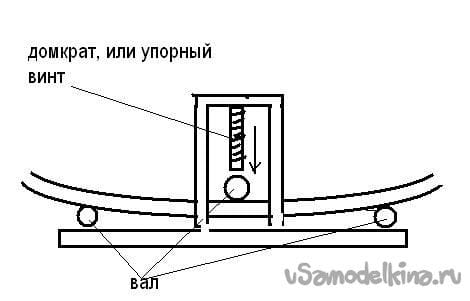

- Прижимающий вал движется в направлении вниз.

Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко.

Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко. - Рабочий вал движется снизу вверх, а боковые ролики закреплены в статической неподвижности. Такая схема используется в агрегатах с гидравлическими домкратами, перемена положения происходит при перемещении центрального валка.

Эти две рабочие схемы одинаково эффективны, хотя отличаются расположением рабочих и вспомогательных валов, а также типом прижимающего устройства.

Самодельный гибочный агрегат

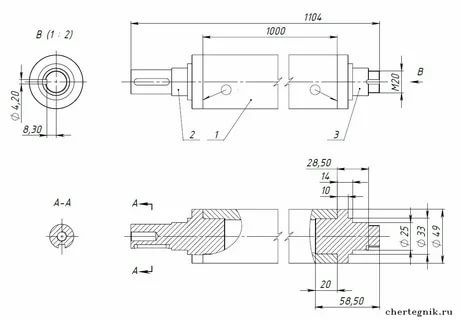

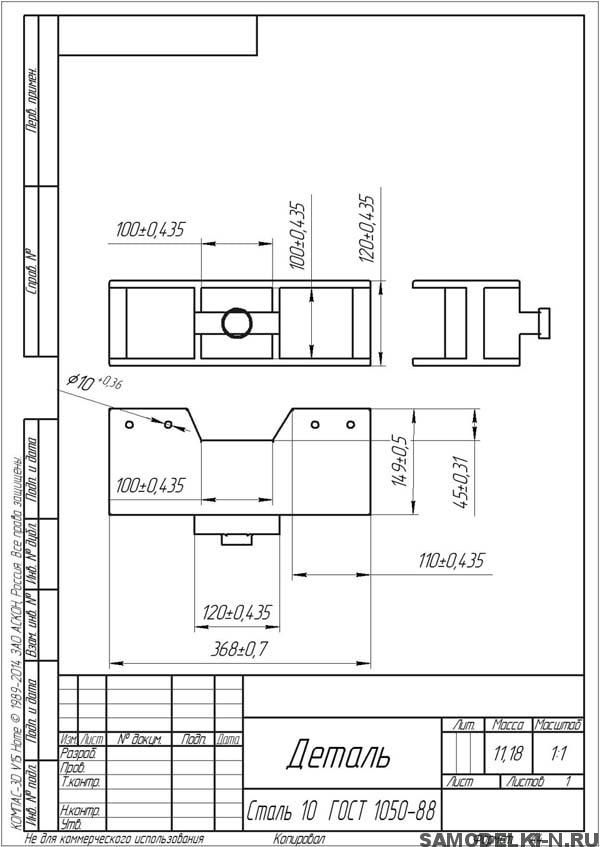

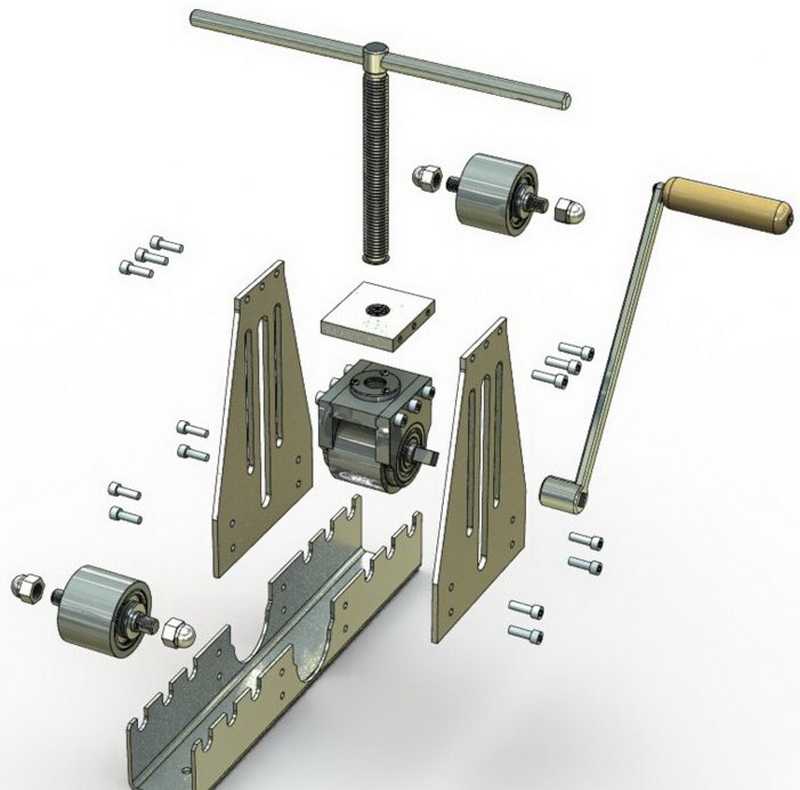

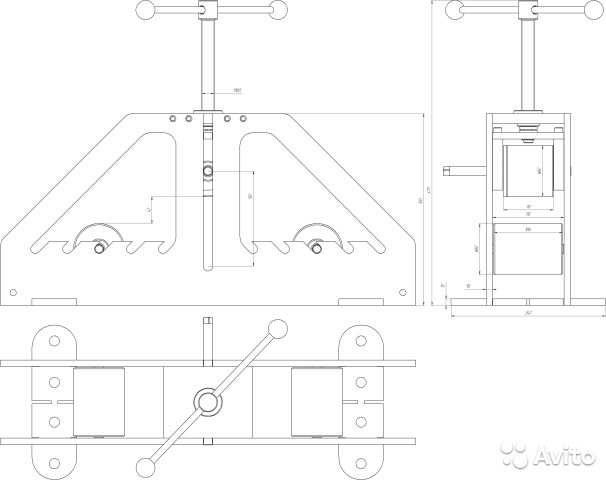

В мастерской чаще всего конструируют и собирают профилегибочный станок своими руками. Чертежи делают для агрегата, рассчитанного на металлический профиль, который в сечении имеет диаметр 6 см и меньше, так как загибание мощного проката требует профессионального электрического гидропривода.

Выбор конструктивов и материалов

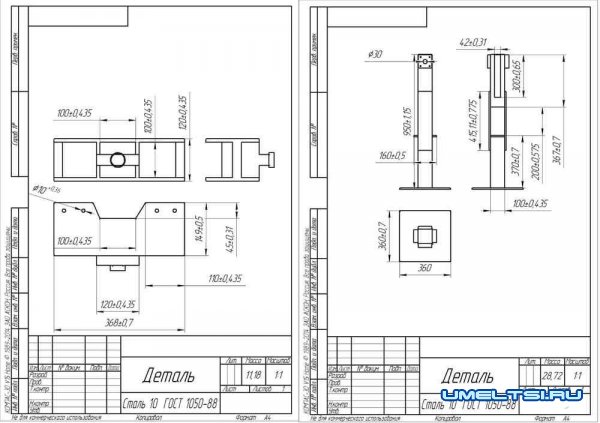

Материалы подбирают с учетом из работоспособности. Для основания берут балки, которые не выгнуты, ржавчина на них может занимать площадь не более 10%. Чтобы работу не пришлось прерывать на поиски недостающих материалов, готовят элементы заранее:

Для основания берут балки, которые не выгнуты, ржавчина на них может занимать площадь не более 10%. Чтобы работу не пришлось прерывать на поиски недостающих материалов, готовят элементы заранее:

- подшипниковые узлы с запрессованными катающимися роликами;

- швеллер, его нужно брать № 100 или 80;

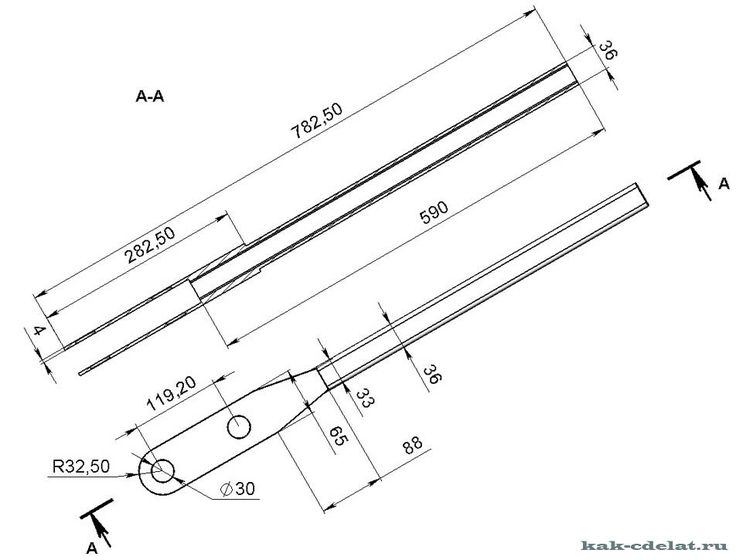

- монолитные валы из стали, диаметр которых не меньше 80 мм;

- прут из металла диаметром 12 мм;

- стальная полоса по толщине 5 мм и больше;

- велосипедная цепь или цепь ГРМ от «жигулевской» шестеренки;

- граверные и простые гайки, шайбы, болты М20, длина последних 60 мм.

Для изготовления станины режут два куска от швеллера длиной 20 см (для поперечных направляющих) и две заготовки по 70 см (для продольных стоек). На торцах двух последних заготовок формируют угол 70˚ с помощью болгарки.

Первоначальный этап

Чтобы установить подшипниковые узлы, вверху продольных стоек делают разметку отверстий для их крепления. Для этого применяют керн и отмечают, где будут располагаться болты. После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

Для этого применяют керн и отмечают, где будут располагаться болты. После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

Размеры и местоположение боковых креплений на чертеже не отмечается, а выбирается по месту изготовления, эти параметры зависят от размеров валов, которые подготовлены для установки в конструкцию. Сквозные отверстия сверлят в креплениях, они предназначены для постановки вала. Края отверстий укрепляют дополнительными накладками, изготовленными из металлической полосы так, чтобы толщина прохода (стенки) была 10 мм.

От швеллера отделяют болгаркой кусок, равный ширине вала, его торцы формируют под 45˚. Он нужен для того, чтобы изготовить прижимной узел. Собирают остов для крепления вала из верхней перекладины и двух боковых стоек в виде буквы П. Оставшийся швеллер используют для вырезания двух отрезков по 50 см, чтобы изготовить направляющую конструкцию.

Основной цикл изготовления

Чтобы подготовить элементы, соединяемые с помощью болтов, от стальной полосы отрезают два куска. Их рассчитывают так, чтобы они свободно помещались в полость швеллера. Для болтов М12 в кусках пластин сверлят отверстия соответствующего диаметра, отступая от краев на расстояние 10 мм. Готовые детали помещают внутрь швеллера и приваривают.

Подготовленные продольные и поперечные части соединяют сваркой, получается станина профилегибочного станка. В процессе сборки в конструкцию из верха и двух боковин вставляют вал. К станине варят направляющие вертикальные отрезки швеллера, которые были подготовлены на начальном этапе сборки, по ним будет двигаться прижимной механизм.

В верхней части прижимного устройства сверлят отверстие 22 мм для болта М20. Конец болта свободно входит в отверстие, но не выпадает из него, для этого на конце делают напайку с помощью сварки. Направляющие для передвижения каретки делают их двух отрезков швеллера, длина заготовок равна расстоянию между полозьями. Отверстия в перекладинах выполняют точно, чтобы они совпадали с просверленными ранее в направляющих деталях прогонов. Отверстие в центре сверлят в соответствии с диаметром гайки, затем ее приваривают поверх.

Отверстия в перекладинах выполняют точно, чтобы они совпадали с просверленными ранее в направляющих деталях прогонов. Отверстие в центре сверлят в соответствии с диаметром гайки, затем ее приваривают поверх.

Для крепления перекладины верха предусмотрено болтовое соединение, метизы вставляют в нее. Затягивают болты с применением граверных гаек. Сверху основания рамы крепят подшипниковые узлы, а на них располагают стационарные валы. Узлы подшипников закрепляют болтами через отверстия с применением граверных гаек.

Чтобы соединить ступицу с шестеренками, ее приваривают под цепью. Диаметр ступицы должен соответствовать этому размеру у шпиндельного вала. На ней проваривают выступ в виде борозды, а на поверхности вала протачивают проход в виде канавки, при установке они должны совпадать. Иногда в целях упрощения ступицы наваривают на вал. Затем шестерни надевают на шпиндели и закрепляют двумя гайками: контргайкой и основной.

Заключительные работы

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

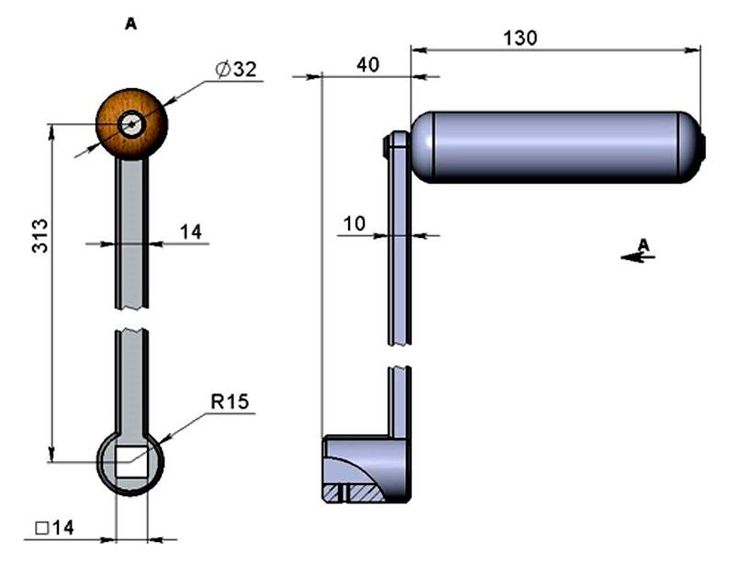

К стальной полосе размером около 50 см приваривают пруток, который будет служить ручкой. Получается ворот, к которому со второго конца приваривают ступицу. Для ее изготовления берут остаток трубы, при этом получается, что диаметр ступицы равен внутреннему размеру шестеренок.

Шестерню напрессовывают на рукоятку ступицы, она служит для намотки цепи, для такой работы используют тиски. Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Заканчивают сборку прижимного узла изготовлением своеобразной ручки, для этого на конце болта сверлят отверстие, куда вставляют отрезок металлического прутка. Перед тем как накинуть цепь на все три шестеренки, крепят ступицу на подготовленной заранее оси и затягивают контргайкой. Получается редуктор для того, чтобы передавать момент кручения от рукоятки.

Перед тем как накинуть цепь на все три шестеренки, крепят ступицу на подготовленной заранее оси и затягивают контргайкой. Получается редуктор для того, чтобы передавать момент кручения от рукоятки.

После окончания работ станок окрашивают масляными составами для предупреждения ржавчины и коррозии от окружающей атмосферы. Те части агрегата, которые взаимодействуют между собой поверхностями или трутся в процессе работы, не окрашиваются.

Особенности чертежей

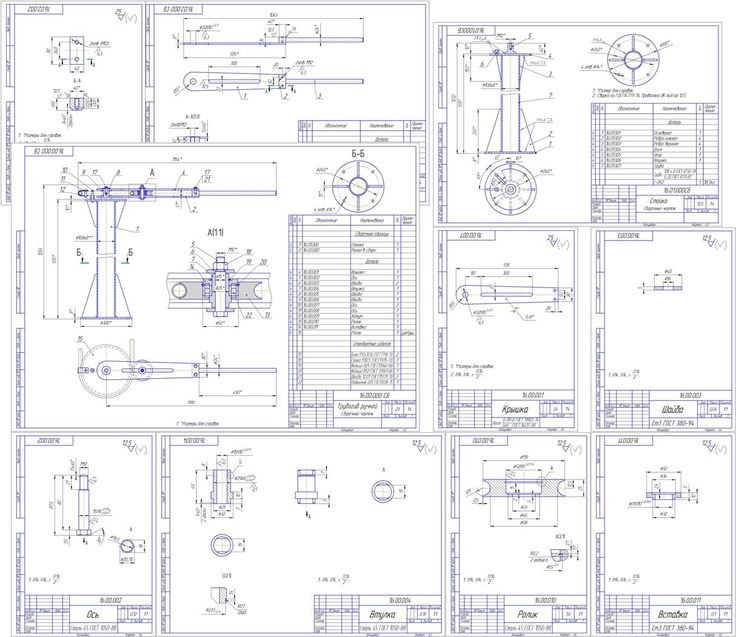

Перед тем как сделать профилегиб своими руками, чертежи, размеры просчитывают самостоятельно или берут из интернета или печатных изданий. В таком случае нужно основательно разобраться в конструкции, так как неудачные схемы приведут к расшатыванию станины со временем и нарушению заданных параметров изгиба профиля. Иногда неточно установленные валы способствуют выкручиванию профиля или получению угловатого радиуса.

По готовым чертежам можно делать станину, располагать валы, крепить направляющие полозья для каретки и готовить редуктор на валу. Для выбора поверхности валиков такие информационные схемы подходят только в том случае, если они предназначены для изгибания именно такого профиля, как у мастера. Но помимо конфигурации, прокатные балки отличаются размером сечения, толщиной полки и другими параметрами (достаточно обратиться к сортаменту). Чертеж без изменений можно применять только в случае, если он:

Для выбора поверхности валиков такие информационные схемы подходят только в том случае, если они предназначены для изгибания именно такого профиля, как у мастера. Но помимо конфигурации, прокатные балки отличаются размером сечения, толщиной полки и другими параметрами (достаточно обратиться к сортаменту). Чертеж без изменений можно применять только в случае, если он:

- не содержит ошибок технического характера, для этого нужно обратиться к опытному механику, он определит работоспособность выбранной схемы;

- техническая сторона описания разработана подробно, понятна сборка, чертеж снабжен обширной размерной сеткой, указаны все методы крепления, вычерчены сборочные узлы с разрезами и предусмотрено взаимодействие рядом расположенных элементов;

- конструкция станка не требует применения малоизвестных материалов и узлов, которые нет возможности купить или заказать.

На основе готовых чертежей мастер может исправить некоторые положения, подогнав схемы под индивидуальные условия. При выполнении сборочных схем обращают внимание на такие вопросы:

При выполнении сборочных схем обращают внимание на такие вопросы:

- конфигурация поверхности опорных и ответных роликов определяется с учетом формы фасонного сечения проката, а не только с размером на торце;

- некоторые виды проката, например, уголок или швеллер удачно гнется, если при установке в агрегат учитывается направление изгибания (полка располагается вниз или вверх).

Особенностью выбора боковой поверхности роликового диска является то, что требуется максимально уменьшить возможность вырывания профиля, его выкручивание, в результате не должно быть смятых полок. Это важно не только для мелкого сечения, но и крупные профили с толстыми полками не выдерживают нагрузки. Поэтому конструктиву бока ролика уделяют внимание при разработке.

Рекомендации по разработке боковых сторон

Профиля относительно простого сечения, например, квадратного или круглого (трубы) не требуют усложнения боковых плоскостей. В таком случае наружность выполняется плоской и ровной, а если гнут сложные сечения, то выбирают следующие решения:

- Круглая или овальная форма прутка диктует формирование на боковой плоскости ролика канавки или своеобразного желоба с сечением соответствующего вида.

- Для изгибания профиля прямоугольного или квадратного сечения без выступающих полок боковую наружность дисков делают правильной прямоугольной формы с бортиками. При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие.

- Если нужно гнуть уголок так, что у полученной арки внутренняя сторона профиля будет снаружи (гнутье по наружной стороне), то поверхность рабочего диска выполняется плоской, но ставится борт для удерживания. Опорный диск делается с плоской наружностью, а диски сдвигаются один от другого на расстояние толщины полочки уголка.

- В случае гнутья уголка по внутренней стороне, рабочий ролик изготавливается плоским, а борта предусмотрены на дисках стационарных валов.

- При изгибании швеллера ситуация почти аналогична варианту с уголком. Гнутье по наружной стороне требует выполнения борта на плоскости рабочего ролика, при этом стационарные диски делают плоскими.

Обратное гнутье требует удерживающих бортов на опорных дисках, а рабочий выполняют с плоской наружностью.

Обратное гнутье требует удерживающих бортов на опорных дисках, а рабочий выполняют с плоской наружностью. - Для работы с двутавровой балкой поперечное боковое сечение рабочего и стационарных дисков делают по размеру таким, что соответствует внутреннему размеру между полками профиля. Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию.

- Чтобы сделать арку из двутавровой балки, в которой снизу и вверху будут полки (гнутье поперек полок), требуется выполнить сложную конфигурацию на боковых плоскостях ролика, при этом на опорном и движущемся ролике выполняют по два борта.

Профилегибочный агрегат, универсальный для всех видов профилей, сделать не удастся. Вариантом для мастерской, которая предлагает гибочные услуги, станет изготовление отдельных комплектов из трех дисков, крепящихся к валам болтовым соединением и заменяющихся другими при необходимости.

Originally posted 2018-03-28 15:20:26.

Валец для трубогиба своими руками دیدئو dideo

949

53

Валец для трубогиба своими руками без токарного станка.

трубогиб, своими руками, как сделать трубогиб, профилегиб, трубогиб своими руками, самодельный трубогиб, ручной трубогиб, самоделки, холодная ковка, как согнуть трубу, вальцы, профильная труба, сделай сам, трубогиб для профильной трубы, станок, самодельный, самоделки для труб, tube bender, как гнуть трубу, трубогиб с чертежами, размеры трубогиба, купить трубогиб, чертеж трубогиба, трубогиб своими руками размеры, трубогиб размеры, профилегиб своими руками размеры, профилегиб своими руками чертежи, трубогиб чертеж, трубогиб из подручных средств, станки, ролики, схема трубогиба, трубогиб для профильной трубы своими руками чертежи, оборудование, как собрать трубогиб, техника, своими, трубогиб ручной, трубогиб для трубы, трубогиб чертежи, без токарки, трубогиб своими руками чертежи, прокатать профиль, выбрать трубогиб, руками, сварить трубогиб, производство, для профильной трубы, профелегиб, сварка, прокатный станок, как, вал, валы, вальцы своими руками, домкрат, экономия, прикольно, свой дом, частный дом, даже ребенок, весело, сможет, сад, рассада, деревня, помидоры, семена, трубогиб профильной трубы для зимней теплицы своими руками, из, тиски, простейший, за 3 часа, подробно, правильно выбрать трубогиб, трубогиб домкрат или винт, как согнуть дуги, выбрать чертеж трубогиба, выбрать схему трубогиба, круглая труба, трубогиб схема, легко, дешево, парник, огород, теплица, самоделка, трубогиб инструкция, как работает трубогиб, валы для трубогиба, дача, согнуть трубу, поделки, смех, хайп, гнуть трубу, изготовление трубогиба, юмор, pipe bender, профильный трубогиб своими руками, профильная труба своими руками, трубогиб ручной своими руками, профелегиб с чертежами, изготовить своими руками, самодельный трубогиб из домкрата, профилегибочный станок, труба, профиль, гибка, профилегиб ручной своими руками, гибка профильной трубы, трубы, гибочный станок для профильной трубы, самодельный трубогиб для круглой трубы, трубогиб гидравлический, трубогиб профильный, ручной трубогиб своими руками, сделать, теплица своими руками, токарь, металл, дуги для козырька, дуга для теплицы, трубогиб из домкрата, удивительно, что можно сделать, проф. труба, гентальное изобретение, закалка, подшипник, трубогиб для профильной трубы своими руками, как сделать трубогиб своими руками, ручной трубогиб для профильной трубы, валик, сделать трубогиб своими руками для трубы, самодельный трубогиб для профильной, профилегиб своими руками, навес для авто, трубогиб тверь, купить профилегиб, как согнуть, самодельный станок, малых радиусов, самодельные ролики, за пару часов, токарка, трубогиб. как согнуть трубу. как сделать дуги для теплицы., гибка труб, первый по лестницам, каркас лестницы, лестница на 2 этаж, навес из металла, быстро, очень срочно, трубогиб без токарки, фиолетовый трубогиб, трубогиб с электроприводом, какой выбрать трубогиб, трубогиб без сварки, трубогибы, профидегиб, ролики для трубогиба, сделай себе, дуги, трубогибный станок, изготавливаем навес, гибочный станок, сделать вал, крутая самоделка, александр я сварщик, для профильной трубыхолодная ковка, из трубы вал из трубы, ковка, без токаря, токарных работ, токать, сварщик, валки для профелегиба, навес, как сделать навес, гнём трубу, делаем навес, редактор youtube, трубогиб для профильной тру, вальцы для профелегиба, профелегиб своими руками, валки без токарки, homemade pipe bender, diy pipe bender, вальцы для металла, станок для трубы, прокатать профильную трубу, прокатать трубу, вальцы для проф трубы своими руками, вальцовочный станок, niall’s heand made, самодельные вальцы, ручные вальцы, прокаточный станок, прокатать трубу вручную, простой самодельный трубогиб, изготовление парника, гнём дуги, гараж, для теплицы, изготовление теплици, трубу, усовершенствовал самодельный трубогиб, профильнаятруба, загнуть, domácí ohýbačky, benders maison, станок профилегиб, трубогибочный станок, трубогиб ручной для профильной трубы, профилегиб россия видео, как согнуть профильную трубу, профилегиб видео, выбор трубогиба, все своими руками, прокат, ручной станок, видео ручной трубогиб, сделай сам ube bending, domowe giętarki, benders caseiros, benders de casă, ev yapımı bükme, hausgemachte bieger, házi vadászat, pipe, dobladores caseros, домашно приготвени огъвачи, арка

труба, гентальное изобретение, закалка, подшипник, трубогиб для профильной трубы своими руками, как сделать трубогиб своими руками, ручной трубогиб для профильной трубы, валик, сделать трубогиб своими руками для трубы, самодельный трубогиб для профильной, профилегиб своими руками, навес для авто, трубогиб тверь, купить профилегиб, как согнуть, самодельный станок, малых радиусов, самодельные ролики, за пару часов, токарка, трубогиб. как согнуть трубу. как сделать дуги для теплицы., гибка труб, первый по лестницам, каркас лестницы, лестница на 2 этаж, навес из металла, быстро, очень срочно, трубогиб без токарки, фиолетовый трубогиб, трубогиб с электроприводом, какой выбрать трубогиб, трубогиб без сварки, трубогибы, профидегиб, ролики для трубогиба, сделай себе, дуги, трубогибный станок, изготавливаем навес, гибочный станок, сделать вал, крутая самоделка, александр я сварщик, для профильной трубыхолодная ковка, из трубы вал из трубы, ковка, без токаря, токарных работ, токать, сварщик, валки для профелегиба, навес, как сделать навес, гнём трубу, делаем навес, редактор youtube, трубогиб для профильной тру, вальцы для профелегиба, профелегиб своими руками, валки без токарки, homemade pipe bender, diy pipe bender, вальцы для металла, станок для трубы, прокатать профильную трубу, прокатать трубу, вальцы для проф трубы своими руками, вальцовочный станок, niall’s heand made, самодельные вальцы, ручные вальцы, прокаточный станок, прокатать трубу вручную, простой самодельный трубогиб, изготовление парника, гнём дуги, гараж, для теплицы, изготовление теплици, трубу, усовершенствовал самодельный трубогиб, профильнаятруба, загнуть, domácí ohýbačky, benders maison, станок профилегиб, трубогибочный станок, трубогиб ручной для профильной трубы, профилегиб россия видео, как согнуть профильную трубу, профилегиб видео, выбор трубогиба, все своими руками, прокат, ручной станок, видео ручной трубогиб, сделай сам ube bending, domowe giętarki, benders caseiros, benders de casă, ev yapımı bükme, hausgemachte bieger, házi vadászat, pipe, dobladores caseros, домашно приготвени огъвачи, арка

Published by: Welder DIY

Published at: 3 years ago

Category: مردم و وبلاگ

Вальцы

ролики

трубогиб

без токарки

для профильной трубы

своими руками

холодная ковка

как сделать трубогиб

профилегиб

трубогиб своими руками

самодельный трубогиб

ручной трубогиб

самоделки

как согнуть трубу

вальцы

профильная труба

сделай

dideo

دیدئو

трубогиб

своими

руками

для

трубы

трубогиба

как

профильной

ручной

труба

размеры

трубу

чертежи

Действия по устранению неполадок при изгибе трубы волочением

Рисунок 1

Даже при использовании новейших технологий ЧПУ вам необходимо понимать, как инструменты и их размещение могут помочь в обеспечении воспроизводимых высококачественных гибов. Это особенно верно для сложных приложений, связанных с дорогим материалом. Никто не является поклонником чрезмерного лома.

Это особенно верно для сложных приложений, связанных с дорогим материалом. Никто не является поклонником чрезмерного лома.

Несмотря на то, что мы живем в эпоху станков с ЧПУ, старая фраза «инструменты делают изгиб» актуальна сегодня как никогда.

По мере того, как гибка труб становится все более экстремальной (см. Рисунок 1 ), проектирование инструментов, настройка и техническое обслуживание снова стали играть первостепенную роль. При ротационной гибке четыре простых шага настройки, точно и в правильном порядке, помогут вам максимально увеличить качество гибки, срок службы инструмента и контроль процесса.

Жизнь с современными машинами

Многие операторы трубогибочных станков полагаются на характеристики машины больше, чем следовало бы. Современные функции трубогибочных станков, в особенности вспомогательное оборудование для прессования, позволяют многим операторам получать адекватные результаты, не осваивая настройку инструментов. Многие элементы управления на гибочных станках с ЧПУ были разработаны, чтобы сделать сложные приложения практичными. Многие операторы используют эти элементы управления для преодоления ограничений, связанных с плохой практикой настройки в рутинных приложениях.

Многие операторы используют эти элементы управления для преодоления ограничений, связанных с плохой практикой настройки в рутинных приложениях.

Эта чрезмерная зависимость от органов управления машины «сжимает» трубу до желаемой формы за счет использования чрезмерной радиальной силы в точке изгиба. Поскольку этот подход работает против осевого натяжения трубы, требуется повышенное давление машины, чтобы заставить деталь принять форму. Это приводит к компромиссу: труба имеет желаемую форму, но высокое давление в точке изгиба снижает срок службы инструмента, контроль процесса или и то, и другое.

Нет необходимости жертвовать сроком службы инструмента или управлением процессом ради лучшего качества гибки. Вы можете максимизировать все три из этих целей, потратив немного времени и усилий. Это вопрос использования четырехэтапной процедуры, которая точно позиционирует инструмент:

- Переместите оправку вперед.

- Уменьшите настройку пресс-формы.

- Наконечник скребка.

- 4 При необходимости отрегулируйте настройку помощи прижимной головки.

Четырехэтапная настройка

Хитрость для успешной реализации четырехэтапной настройки заключается в понимании того, что каждый этап касается только одного аспекта качества гибки.

Точное размещение носика оправки обеспечивает стабильное круглое поперечное сечение по всей дуге изгиба. Правильная регулировка прямого (или радиального) давления пресс-формы предотвращает коробление по внутреннему радиусу. Наконечник стеклоочистителя, правильно отведенный от линии касания, предотвращает образование складок или серии мелких морщин, которые могут образоваться на конечном конце внутреннего радиуса. И, наконец, сбалансированная настройка помощи при нажатии на штамп увеличивает внешний радиус в достаточной степени, чтобы смягчить сплющивание и устранить любые горбы на конце. Рисунок 2 иллюстрирует роль каждого фактора в приложении для гибки труб.

Не для всех операций вытяжной гибки требуется оправка, очиститель или вспомогательная функция пресс-формы. Однако понимание каждого из них может помочь вам более точно и быстро устранять неполадки и определять необходимость одного из них, если он отсутствует. Кроме того, выполнение этих шагов в правильной последовательности помогает преодолеть распространенное препятствие при устранении неполадок: один неправильно настроенный инструмент может маскировать другой.

Однако понимание каждого из них может помочь вам более точно и быстро устранять неполадки и определять необходимость одного из них, если он отсутствует. Кроме того, выполнение этих шагов в правильной последовательности помогает преодолеть распространенное препятствие при устранении неполадок: один неправильно настроенный инструмент может маскировать другой.

Шаг 1: Переместите оправку вперед

Оправка является центральным инструментом в установке вытяжной гибки. Это ваше основное средство управления потоком материала трубки в точке изгиба. Чтобы определить наилучшее расположение носика оправки, необходимо сначала понять разницу между линией касания и точкой изгиба.

Линия касания — это теоретическая плоскость, зафиксированная в пространстве. Он перпендикулярен плоскости изгиба и отделяет дугу изгиба от касательной. В качестве альтернативы точка изгиба представляет собой неопределенную область, окружающую линию касания, в которой материал трубки находится в

По мере того, как зажимы затягивают трубу вокруг гибочной матрицы, стенка трубы утолщается по внутреннему радиусу (intrados) и утончается по внешнему радиусу (extrados). Назначение носика оправки состоит в том, чтобы покрыть эту область потока материала и обеспечить неизменно круглое поперечное сечение за счет уменьшения одновременного сжатия и растяжения стенки трубы.

Назначение носика оправки состоит в том, чтобы покрыть эту область потока материала и обеспечить неизменно круглое поперечное сечение за счет уменьшения одновременного сжатия и растяжения стенки трубы.

Рисунок 2

Понимание основ гибки вытягиванием и того, как такие факторы, как оправка, очиститель или вспомогательная функция пресс-формы, влияют на изгиб, может помочь вам в устранении неполадок при гибке труб.

Поскольку точка изгиба выходит за линию касания, то же самое должен делать носик оправки, поддерживающий ее. В противном случае он не обеспечит необходимого контроля над стенкой трубы. Результатом является коробление и чрезмерное уплощение.

В то время как более прямое давление пресс-формы часто может предотвратить коробление по внутреннему радиусу, это усугубляет другую проблему: увеличивается сопротивление на внешнем радиусе, усугубляя сплющивание внешнего радиуса. Таким образом, расположение носика оправки за линией касания имеет решающее значение, потому что правильное размещение устраняет коробление и сводит к минимуму сплющивание.

При расчете правильного размещения оправки учитываются несколько факторов:

- Внешний диаметр трубы (d)

- Толщина стенки (t)

- Радиус изгиба центральной линии (r)

- Диаметр вершины оправки (м)

- Радиус вершины оправки (n)

Используя теорему Пифагора, вы можете вычислить эту максимальную глубину (b):

Например, если изгиб трубы составляет 2 дюйма в диаметре на 0,049-в. толщина стенки на 4 дюйма. радиус центральной линии выполнен с помощью оправки стандартного диаметра, тогда максимальная глубина составляет более 0,625 дюйма. Обычно лучше всего размещать где-то между половиной и двумя третями максимального значения. Чем менее жесткий материал, тем глубже должно быть размещение.

Выполняет принцип прямой оправки этой процедуры настройки. После этого первого шага у вас должен получиться изгиб с постоянным поперечным сечением на большей части дуги. Самая серьезная проблема, с которой вы можете столкнуться, — это коробление по всему внутреннему радиусу.

Если носик оправки стабилен на надлежащей глубине за линией касания и его диаметр не является недостаточным для применения, перейдите к следующему шагу, чтобы определить правильную настройку штампа прямого давления. Важно убедиться, что размер носика оправки не меньше размера изгиба, который вы хотите сделать. Существует практический предел тому, насколько малым может быть диаметр носика оправки и при этом оставаться эффективным.

Носок оправки надлежащего размера имеет решающее значение для смягчения уплощения на внешнем радиусе изгиба и коробления на внутреннем радиусе. Формула для стандартного диаметра носа (м):

Если простота загрузки является важным фактором, то стандартный диаметр (m) может быть уменьшен на 0,005 дюйма на каждый дюйм диаметра трубы (d). Но если диаметр носика вашей оправки значительно меньше этого, более глубокое размещение его за линией касания не будет в достаточной мере компенсировать его недостаточное состояние. Происходит коробление и уплощение.

Происходит коробление и уплощение.

Если у вас есть другие проблемы, такие как конечные морщины на внутреннем радиусе или конечный горб на внешнем радиусе, продолжайте. Эти проблемы будут исправлены позже при установке.

Шаг 2: Уменьшите настройку пресс-штампа

Поскольку правильно установленная оправка выполняет большую часть работы по контролю формы трубы в процессе гибки, работа пресс-штампа заключается лишь в том, чтобы удерживать трубу на месте. Другими словами, он должен оказывать достаточное давление, чтобы предотвратить отрыв трубы от гибочной матрицы во время гибки. (Если она оторвется, внутренний радиус выгнется в образовавшийся зазор.)

Прижимная матрица, будь то механическая или гидравлическая, оказывает радиальное усилие на трубу в точке изгиба. Поскольку эта радиальная сила перпендикулярна естественному осевому потоку материала в процессе гибки вытягиванием, возникает сопротивление.

Слишком сильное сопротивление приводит к выпуклостям на концах и чрезмерному уплощению внешнего радиуса. Слишком большое сопротивление обычно является причиной того, что трубка выскальзывает из зажима. Таким образом, цель состоит в том, чтобы устранить как можно большее сопротивление путем определения наименьшего количества прямого (радиального) давления, необходимого для предотвращения коробления.

Слишком большое сопротивление обычно является причиной того, что трубка выскальзывает из зажима. Таким образом, цель состоит в том, чтобы устранить как можно большее сопротивление путем определения наименьшего количества прямого (радиального) давления, необходимого для предотвращения коробления.

Для большинства круглых труб диаметром до 3 дюймов из низкоуглеродистой стали, нержавеющей стали, алюминия или меди требуется прямое давление от 400 до 1200 фунтов на квадратный дюйм (PSI). Квадратные и прямоугольные трубы (особенно сильно изогнутые) требуют более высокого давления, как и медно-никелевые, суперсплавы и некоторые нержавеющие стали.

Не существует простой формулы для расчета оптимальной настройки для любой формы и материала, но небольшое экспериментирование даст существенные результаты.

Для типичной машины емкостью 3 дюйма используйте следующие рекомендации:

- 30-50 фунтов на квадратный дюйм для мягких материалов (мягкий алюминий, мягкая медь и гидроформируемая низкоуглеродистая сталь)

- 50-100 PSI для материалов среднего класса (высокоуглеродистая сталь, твердый алюминий и твердая медь)

- 100-200 PSI для самых твердых материалов (титан, никель, нержавеющая сталь, суперсплавы, такие как INCONEL®, и некруглые трубы из любого материала) устанавливайте давление с шагом от 10 до 20 KSI, пока проблема не исчезнет.

Если внутренний радиус не имеет заметной деформации, рассмотрите возможность снижения прямого давления. После того, как вы определите минимальное прямое давление для приложения, вы можете использовать его в качестве подходящей точки отсчета для будущих настроек того же приложения и руководства для других приложений.

Если внутренний радиус не имеет заметной деформации, рассмотрите возможность снижения прямого давления. После того, как вы определите минимальное прямое давление для приложения, вы можете использовать его в качестве подходящей точки отсчета для будущих настроек того же приложения и руководства для других приложений.На этом завершаются концепции переднего шпинделя и штампа низкого давления. Оставшиеся дефекты, такие как крайняя складка внутри радиуса или крайний горб на внешнем радиусе, скорее всего, будут устранены на последних двух шагах процедуры настройки.

Этап 3. Сложите наконечник скребка

Задача скребка — предотвратить образование складок в конце изгиба. Если на конечном конце гладкого внутреннего радиуса не появляется морщин, вайпер не нужен. Пропустите этот шаг и перейдите к шагу 4.

Скребок заполняет зазор за линией касания между внутренним краем трубы и изгибом полости гибочной матрицы. Если стенка трубки недостаточно жесткая, она выпячивается наружу, чтобы заполнить этот зазор.

При достаточном давлении на матрицу прямого давления эта выпуклость будет сглаживаться между полостью гибочной матрицы и носиком оправки, когда труба проходит через линию касания. Но в конце изгиба, если выпуклость не протянута и не сплющена, она может образовать морщину или небольшую серию морщин. При правильной установке кончик салфетки зацепится за вершину этой конечной выпуклости до того, как она превратится в складку.

При достаточном давлении на матрицу прямого давления эта выпуклость будет сглаживаться между полостью гибочной матрицы и носиком оправки, когда труба проходит через линию касания. Но в конце изгиба, если выпуклость не протянута и не сплющена, она может образовать морщину или небольшую серию морщин. При правильной установке кончик салфетки зацепится за вершину этой конечной выпуклости до того, как она превратится в складку.Сначала найдите естественное положение скребка при нулевом наклоне; затем определите максимальный рейк для этого приложения. Для этого удерживайте поверочную линейку в нижней части захвата полости матрицы для гибки. Когда грязесъемник свободно закреплен на стойке грязесъемника, вставьте грязесъемник так, чтобы нижняя часть его полости также совпадала с линейкой. Теперь стеклоочиститель находится на нулевом уровне. Чтобы найти его естественное исходное положение, осторожно проведите стеклоочистителем вдоль линейки по направлению к линии касания, пока не почувствуете некоторое сопротивление.

Определите, полностью ли соприкасается скошенная кромка наконечника скребка с полостью матрицы для гибки. Если да, то вы нашли естественную форму. Если нет, приложите немного большее усилие, пока скошенная кромка не будет надежно закреплена в полости матрицы для изгиба.

Определите, полностью ли соприкасается скошенная кромка наконечника скребка с полостью матрицы для гибки. Если да, то вы нашли естественную форму. Если нет, приложите немного большее усилие, пока скошенная кромка не будет надежно закреплена в полости матрицы для изгиба.Если вам приходится прикладывать значительные усилия, чтобы найти посадку, скорее всего, вайпер неправильно обрезан или вы пытаетесь расположить наконечник слишком близко к линии касания. Последнее является распространенной проблемой, потому что выглядит лучше, когда стеклоочиститель находится на линии касания; тем не менее, большинство вайперов не обрезаны для такой настройки, и в этом нет необходимости, если цель вайперов ограничивается сдерживанием терминальной выпуклости.

После того, как вы нашли положение естественного нуля переднего угла, передвиньте вайпер, вращая наконечник вдоль полости матрицы для гибки в сторону от линии касания. Вы можете увеличить передний угол таким образом, пока терминальная выпуклость не превратится в складку.

После того, как вы установили переднюю поверхность, вы можете измерить линейное расстояние вдоль полости матрицы для гибки от кончика скребка до линии касания. При условии, что сменные наконечники стеклоочистителя имеют ту же конструкцию и изготовлены, вы можете сократить этот этап настройки, установив новый стеклоочиститель на этом расстоянии.

После того, как вы установили переднюю поверхность, вы можете измерить линейное расстояние вдоль полости матрицы для гибки от кончика скребка до линии касания. При условии, что сменные наконечники стеклоочистителя имеют ту же конструкцию и изготовлены, вы можете сократить этот этап настройки, установив новый стеклоочиститель на этом расстоянии.Обратите внимание, что сгребание грязесъемника применимо только к гибочным операциям с низким давлением. Кроме того, если стеклоочиститель наклонен, скошенная кромка должна быть обрезана до геометрии «простой зачистки». Это самая распространенная геометрическая форма. Для работ с высоким давлением требуется нулевой передний угол и скошенная кромка со смещенной геометрией, а не геометрия с простой разверткой.

Шаг 4. Настройка давления вспомогательного пресс-формы

Как и очиститель, вспомогательный пресс-штамп не всегда необходим. Его работа заключается в предотвращении концевых горбов и чрезмерного сплющивания по внешнему радиусу.

Если внешний радиус приемлем, вам не нужна помощь с прессованием. Выключите его или установите нейтральное давление, в зависимости от вашей машины. В противном случае начните с нейтрального давления и увеличивайте помощь, пока недостатки не исчезнут.

Если внешний радиус приемлем, вам не нужна помощь с прессованием. Выключите его или установите нейтральное давление, в зависимости от вашей машины. В противном случае начните с нейтрального давления и увеличивайте помощь, пока недостатки не исчезнут.Имейте в виду, что многие трубогибочные станки с ЧПУ имеют как вспомогательное давление, так и давление наддува. Термин «форсирование» обычно означает тип осевого давления, приложенного во время изгиба по всей окружности трубы с помощью зажимов за пресс-формой. Использование этого типа давления проталкивает материал через линию касания, чтобы питать как внутреннюю, так и внешнюю части. Ассист, с другой стороны, подает материал только в наружные части, что полезно для уменьшения уплощения и утончения стенок.

Устранение неполадок при гибке труб

Важным преимуществом четырехэтапной процедуры настройки является то, что она облегчает устранение неполадок. Большинство дефектов в изгибе трубы можно отнести к настройке, а большинство дефектов настройки связано с проблемой на одном из четырех этапов.

Поэтому, после того как вы определили природу дефекта, у вас будет определенный параметр настройки, который вы должны изучить в первую очередь.

Поэтому, после того как вы определили природу дефекта, у вас будет определенный параметр настройки, который вы должны изучить в первую очередь.Проблемы с носиком оправки

Чрезмерная овальность (т. е. общая деформация поперечного сечения трубы). Проверьте, не слишком ли мал размер носика оправки и недостаточно ли он вставлен в изгиб. Если размер меньше, временное решение может состоять в том, чтобы продвинуть его глубже в изгиб. Однако для оптимального изгиба потребуется новая оправка, изготовленная с правильным диаметром носика.

Внутренние радиусные пряжки. Убедитесь, что носик оправки находится за линией касания. Если это так, продвиньтесь за касание в соответствии с указаниями на шаге 1.

Внешний радиус схлопывается. Убедитесь, что носик оправки находится за линией касания. Пройдите линию касания в соответствии с указаниями на шаге 1.

Горб или бугры образуются на внешнем радиусе .

Обычно это происходит не из-за того, что носик оправки находится слишком глубоко в изгибе, а из-за чрезмерного сопротивления или недостаточной помощи пресс-формы. Однако, если вы подозреваете, что проблема заключается в носике оправки, проверьте глубину его размещения и сравните ее с формулой в шаге 1. Если в соответствии с этой формулой размещение носика оправки слишком глубокое, втяните его.

Обычно это происходит не из-за того, что носик оправки находится слишком глубоко в изгибе, а из-за чрезмерного сопротивления или недостаточной помощи пресс-формы. Однако, если вы подозреваете, что проблема заключается в носике оправки, проверьте глубину его размещения и сравните ее с формулой в шаге 1. Если в соответствии с этой формулой размещение носика оправки слишком глубокое, втяните его.Слишком большое сопротивление. Это не дефект, а непосредственная причина многих дефектов. Обычно причиной является слишком большое давление со стороны матрицы прямого давления, но также может быть проблемой слишком большой носик оправки. Проверьте, не слишком ли велик диаметр носика оправки, используя формулу из шага 1. Если да, то оправку необходимо заменить.

Проблемы прямого давления

Постоянное сморщивание внутреннего радиуса . Если вся дуга внутреннего радиуса сморщена, прямое давление пресс-формы слишком низкое. Используйте рекомендации в шаге 2, чтобы определить правильное давление.

Обратите внимание, что этот дефект отличается от одиночной выпуклости или небольшой серии выпуклостей, образующихся на внутреннем радиусе в конце изгиба. Этот тип складок связан с матрицей стеклоочистителя.

Чрезмерное уплощение внешнего радиуса. Это очень распространенная проблема, возникающая из-за слишком сильного прямого давления на матрицу. По сути, прижимная матрица зажимает трубу в точке изгиба, в результате чего внешний радиус растягивается и сплющивается между прижимной матрицей и зажимной матрицей. Уменьшите давление в соответствии с указаниями в шаге 2. Если носик оправки правильно расположен и прямое давление правильное, но сплющивание все еще слишком велико, вспомогательное давление следует увеличить.

Проблемы с наконечником стеклоочистителя

Горб или бугры образуются на внутреннем радиусе в конце изгиба. Как описано в шаге 3, роль вайпера ограничена. Эти выпуклости — единственная проблема, для решения которой предназначен стеклоочиститель, и они возникают только в том случае, если стеклоочиститель неправильно сгребается или изношен.

Уменьшение рейка устраняет эту проблему.

Уменьшение рейка устраняет эту проблему.Проблемы вспомогательного давления

Происходит чрезмерное уплощение внешнего радиуса. Если избыточное прямое давление было устранено как источник этого дефекта, увеличьте вспомогательное давление.

Горб или бугры на внешнем радиусе. Реагируйте на это так же, как на чрезмерное сплющивание, если носик оправки расположен правильно.

Чрезмерное истончение стенки . Если овальность и уплощение находятся под контролем, увеличьте вспомогательное давление.

Другие источники проблем

Хотя настройка чаще всего является источником проблем с изгибом, другие факторы могут вызвать проблемы. Если вы перепроверили себя и не обнаружили проблемы в настройке, рассмотрите следующие возможности:

- Машина не обеспечивает постоянного давления.

- Станок неправильно смазывает инструменты.

- Инструменты изношены.

- Рабочие поверхности инструментов не соответствуют или имеют неправильные размеры для гибки.

- Материал трубки слишком мал, слишком велик или имеет неправильную толщину стенки.

- Материал трубки слишком твердый или слишком мягкий.

59 фото гениальных идей для создания механизма

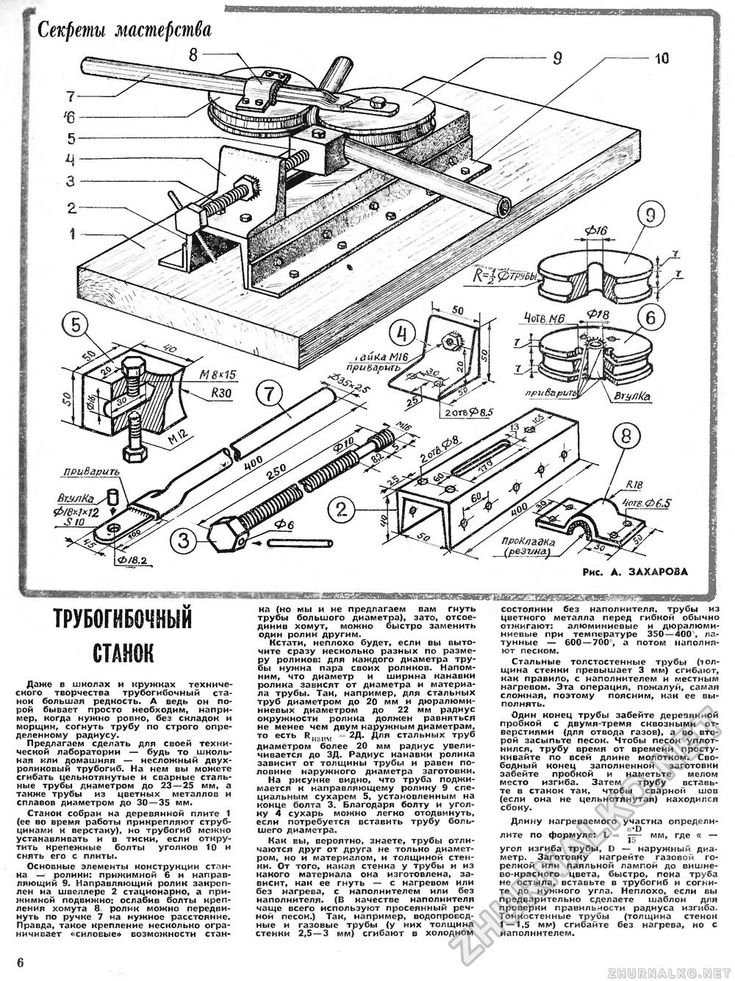

Каждому владельцу большого садового участка или небольшого коттеджа, хоть раз в жизни (как минимум) может понадобиться трубогиб — приспособление для гибки профильной трубы.

Например, это может быть заготовка для каркаса теплицы или навеса, беседки или любой другой металлоконструкции.

На базах по продаже металла, да и на других производственных объектах обычно используются устройства заводского изготовления, но удовольствие это далеко не из дешевых. Чтобы сэкономить бюджет на более приятные траты, изготовлением устройства выгоднее заниматься вручную, своими силами.

Для этой конструкции, как говорится, «ума много не надо», да и в деталях недостатка тоже не будет, чертежи чертежей реально создать самому.

Review Content:

- Bender Options

- What is the work of a pipe bender

- Pipe bending pattern

- Pipe bender snail

- Rolling benders

- DIY pipe bender

Bender Options

You can bend the трубу «домашним» способом, засыпать трубу песком, нагреть красной паяльной лампой или газовой горелкой, а затем согнуть трубу.

Этот метод не признан среди мастеров приоритетным, он трудоемок и не обеспечивает достаточной точности, также могут появиться заломы и деформации.

Этот метод не признан среди мастеров приоритетным, он трудоемок и не обеспечивает достаточной точности, также могут появиться заломы и деформации.Для того, чтобы получить идеально согнутую трубу, с соблюдением норм и заданных параметров, не нанося ущерба исходному материалу, мастера используют в своей работе специализированные трубогибы.

Большую популярность приобрели трубогибы рычажного типа. Это элементарное изобретение работает по принципу «рычага» — усилие концентрируется в определенном месте, а изгиб сливается с формой созданного вами шаблона, который чаще всего можно снять и заменить другим.

Чаще всего в комплекте таких конструкций предусмотрена пара дополнительных шаблонов для труб разного диаметра. Есть похожие по конструкции агрегаты, ручные трубогибы, дрон или арбалет, они позволяют гнуть короткие отрезки круглых стальных труб, подвергая их только холодной обработке.

Арбалетные устройства очень компактны и ценятся в области установки и коммунальных услуг.

Что такое работа трубогиба

Принцип действия довольно прост, заключается в нагреве трубы, труба нагревается до красна и становится очень пластичной, податливой к изменениям. Каждый тип трубогиба имеет свой спектр возможностей.

Основные функции качество гибки и возможность гибки труб разных размеров и диаметров.

С помощью дополнительных прокатных приспособлений достигается гибка большего диаметра. Устройство работает с валами, их три в комплекте.

Направляющие и толкатели. Труба проходит через подвижные элементы, степень изгиба задается давлением прижимного ролика. Если радиус закругления готового изделия небольшой, процедуру следует повторить.

Шаблон для гибки труб

В большинстве случаев самым простым вариантом, подходящим абсолютно всем мастерам, даже начинающим, является шаблон из дерева. Доски подбираются по толщине гнутых труб, обязательно оставляйте запас досок в пару сантиметров.

Для предотвращения схода профиля с шаблона в процессе работы на концах оставляют уклон. Шаблон жестко закрепляют на полу или другой устойчивой поверхности рядом с установкой упора для трубы.

Профиль вставляют в зазор между шаблоном и упором, плавно и аккуратно нажимают на другой его конец, прижимая трубу к шаблону. Лебедка или рычаг облегчат работу.

Огромный плюс этого процесса, экономия средств и простота исполнения.

У любого устройства есть недостатки, и этот способ не исключение. Изгиб не точный, некачественный, а шаблон будет одноразовым (применимо только к одному диаметру трубы).

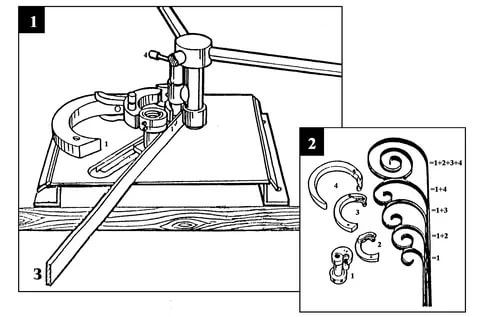

Трубогиб-улитка

При штамповке однотипных заготовок с большим тиражом, малым радиусом кривизны трубогиб-улитка будет незаменим.

Его достоинство в небольших размерах и простоте управления. Недостатком будет ограничение радиуса кривой, но не больших размеров.

Вальцегибочные станки

Нишу универсальности и практичности заняли самодельные приспособления — вальцовочные станки (гибочные станки), на таких станках можно сделать любой угол гибки.

Комплектация особо не отличается от других моделей, так же имеют основание и валы. Подвижный ролик прижимает трубу, и растягивает ее вращением приводных валов.

Давление можно увеличить с помощью лебедки, рычагов или электропривода. Однако для производства дома такая конструкция достаточно сложна в исполнении.

Для воспроизведения такой сборки потребуется много токарной обработки и сварки. Если вы все-таки решили сделать такую модель, она прослужит вам долго и порадует функциональностью.

Как сделать трубогиб своими руками, вопрос в современном мире достаточно актуален. Для облегчения задачи можно найти в интернете фото трубогиба, чтобы примерно понять, как он должен выглядеть.

Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко.

Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко.