Чертеж своими руками листогиба: чертежи и описание, как сделать

Содержание

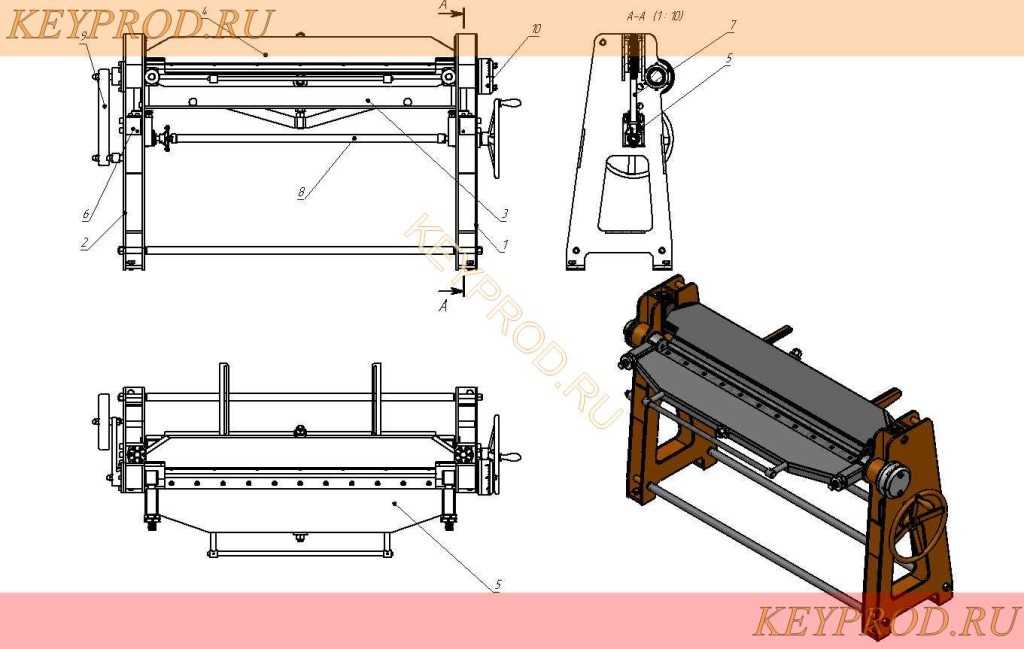

Чертеж самодельного листогибочного станка

Просмотров: 4554

Когда пару лет назад я понял, что мне предстоит самостоятельный ремонт кровли на даче (а кровля металлическая), передо мной встала проблема выбора листогибочного станка. Стоимость фирменного станка было для меня высоковата.

Когда пару лет назад я понял, что мне предстоит самостоятельный ремонт кровли на даче (а кровля металлическая), передо мной встала проблема выбора листогибочного станка. Стоимость фирменного станка было для меня высоковата. Решил поискать чужой опыт на предмет самостоятельного изготовления листогибочного станка.

Решил поискать чужой опыт на предмет самостоятельного изготовления листогибочного станка.

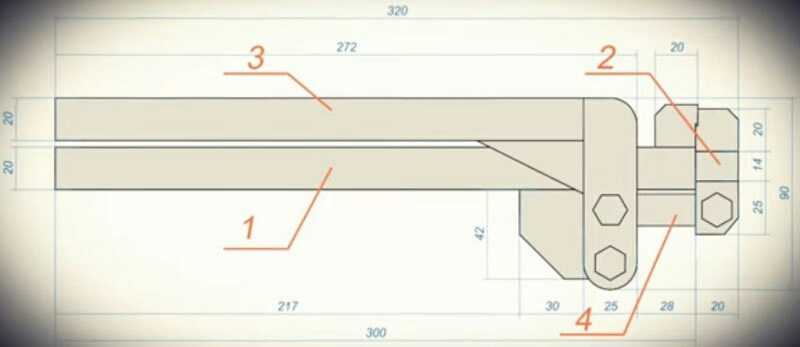

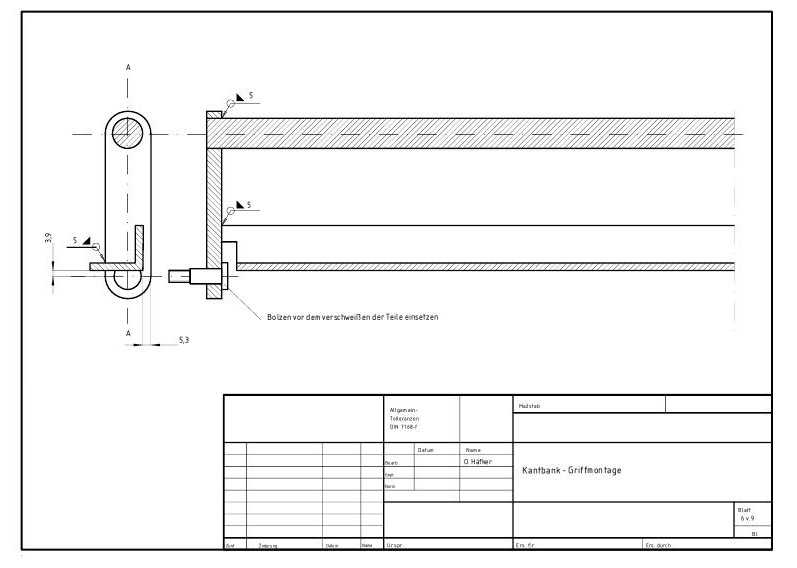

В интернете есть масса готовых «рецептов» создании листогибов. Листогибы сделанные самостоятельно, в отличие от «заводских», имеют недостаточную жесткость поворотной балки. Поэтому сделанный самостоятельно листогибочный станок, не будет нормально гнуть заготовки длиной больше метра.Основа листогиба – двутавровая балка «восьмидесятка».

На балку сверху, на болтах, сажается уголок того же размера.

Уголок, таким образом, это прижимная балка.К нижней плоскости одной из поперечиндвутавра я приварил половинки от трех мощных разъемных дверных петель (для железных дверей)Вторые половинки петель я приварил к уголку-восьмидесятке, повернутому «лицом к двутавру. Уголок, поворачиваясь на петлях, выполняет изгибание материала.

Для того чтобы поворачивать уголок, к нему приварены две рукоятки по 800 мм из кусков толстостенной трубы Листогиб прижимается к прочному столу двумя здоровенными струбцинами. Отвинчиваем прижимной уголок.Кладем заготовку. Ставим уголок на место.Можно просто приподнять уголок, не снимая. Заготовка тогда просто протаскивается между уголком и двутавром. Тщательно выставляем вставленный лист по краю уголка(забыл сказать, что прижимной край уголка неплохо бы с одной стороны заточить, но не более, чем на половину толщины), сильно завинчиваем болты крепления уголка и поворачиваем траверсу на тот угол, который мы хотим получить.Эксплуатируя листогиб, я сумел заметить только два недостатка.

Отвинчиваем прижимной уголок.Кладем заготовку. Ставим уголок на место.Можно просто приподнять уголок, не снимая. Заготовка тогда просто протаскивается между уголком и двутавром. Тщательно выставляем вставленный лист по краю уголка(забыл сказать, что прижимной край уголка неплохо бы с одной стороны заточить, но не более, чем на половину толщины), сильно завинчиваем болты крепления уголка и поворачиваем траверсу на тот угол, который мы хотим получить.Эксплуатируя листогиб, я сумел заметить только два недостатка.

Один, это медленная и неудобная система фиксации заготовки. Второй недостаток это ограничение толщины изгибаемого металла. Фактически, такой станок непригоден для толщин стали больше 0,5 мм.

Свежие новости

Новые КамАЗы представили на выставке «День поля-2022»

28 августа 2022

Завод «Нижегородец» простаивает: почти 98 % сотрудников отпустили по домам

30 апреля 2022

Кировец К-7М получит автопилот на базе ИИ

04 февраля 2022

Cummins Inc и Isuzu Motors разрабатывают среднетоннажный грузовик с нулевым уровнем выбросов

01 февраля 2022

Китайский производитель CNH Industrial разрабатывает новый гибридный трактор

18 января 2022

Первые полностью автономные тракторы John Deere поступят в продажу до конца года

16 января 2022

В Саратовской области начнут производить дорожную спецтехнику

17 сентября 2021

Последние статьи

Виды газовых горелок для котлов отопления

09 марта 2023

Весы на ковш экскаватора: выбираем подходящую систему взвешивания

07 марта 2023

Список оборудования для автосервиса: самые необходимые инструменты

16 февраля 2023

Газгольдер-резервуар: как устроен, какой лучше — наземный или подземный

04 февраля 2023

Какое масло в гидравлическом подъемнике: что и как часто заливать

21 декабря 2022

- Вы здесь:

- Главная

- Своими руками

- Чертеж самодельного листогибочного станка

Листогибочный станок своими руками – metmaStanki.

ru

ru

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Зачем нужен самодельный листогиб

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений — достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

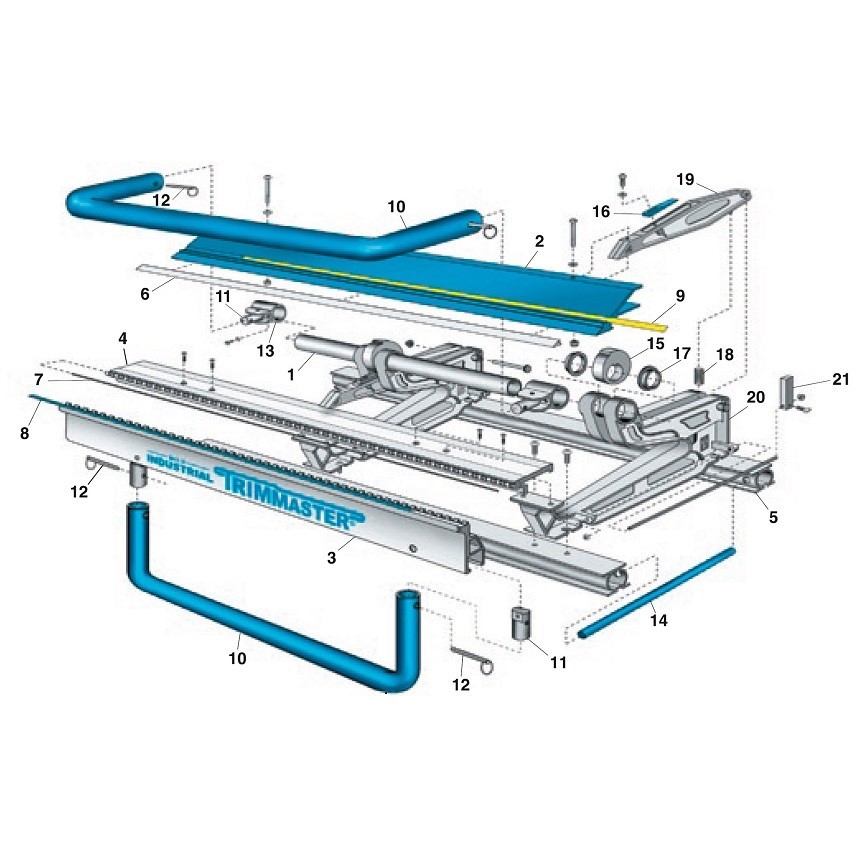

Листогибы промышленного изготовления:

Поворотный

Роликовый

Валковый

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

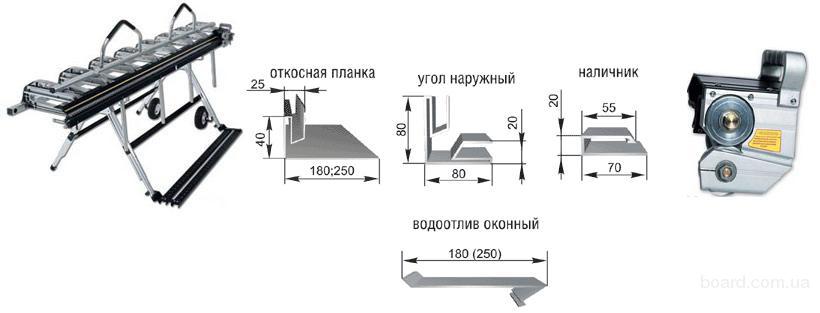

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 1200. Несложно и выполнить догибку для создания фальцевого соединения.

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали.

Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей. - Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 900, но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

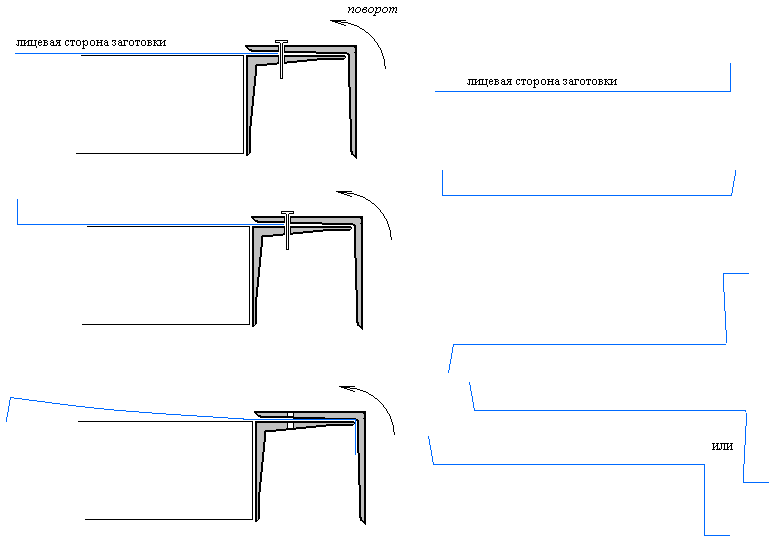

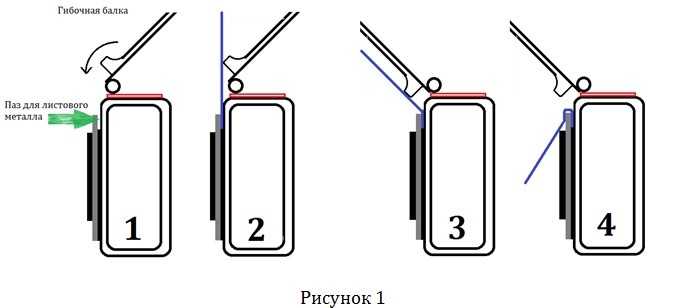

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

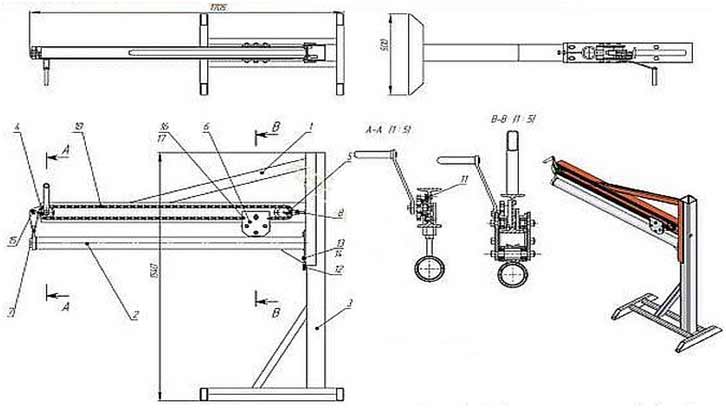

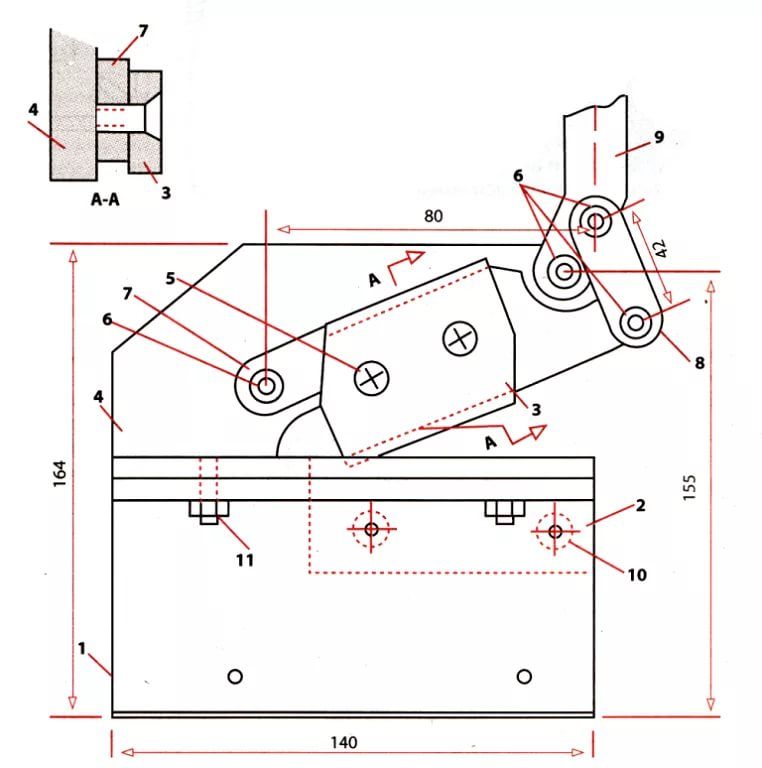

Самодельный станок с поворотной рамой

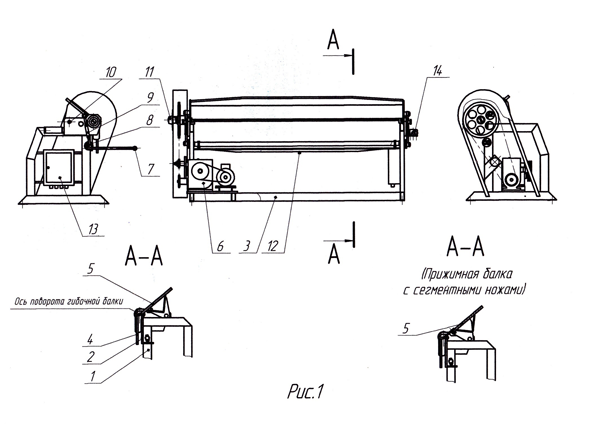

Такой станок для гибки листового металла отличается большой универсальностью и применяется чаще всего. Конструкция его хорошо видна на схеме:

Конструкция его хорошо видна на схеме:

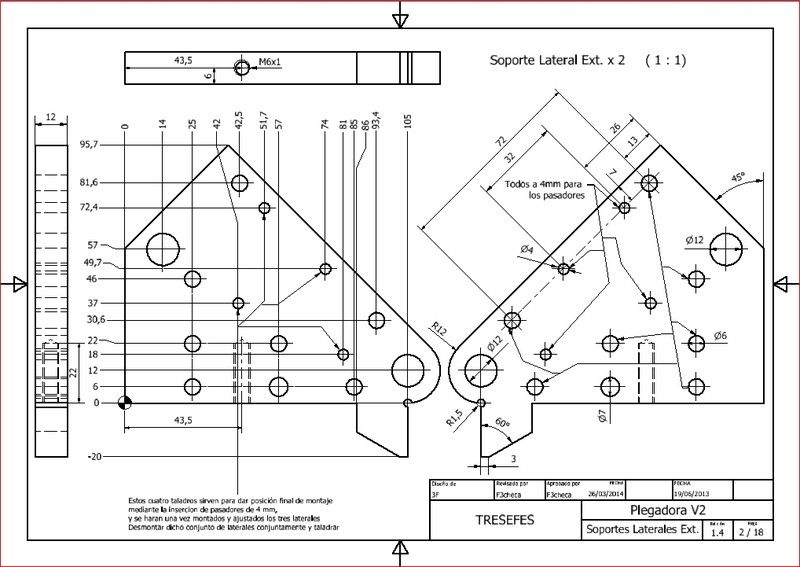

Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание — швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть — уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать — в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Ручной вариант роликового листогиба применяется для выполнения работ по формированию кромок или профилированию деталей, стационарный — для гибки крупного листа под углом до 90 0. Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.

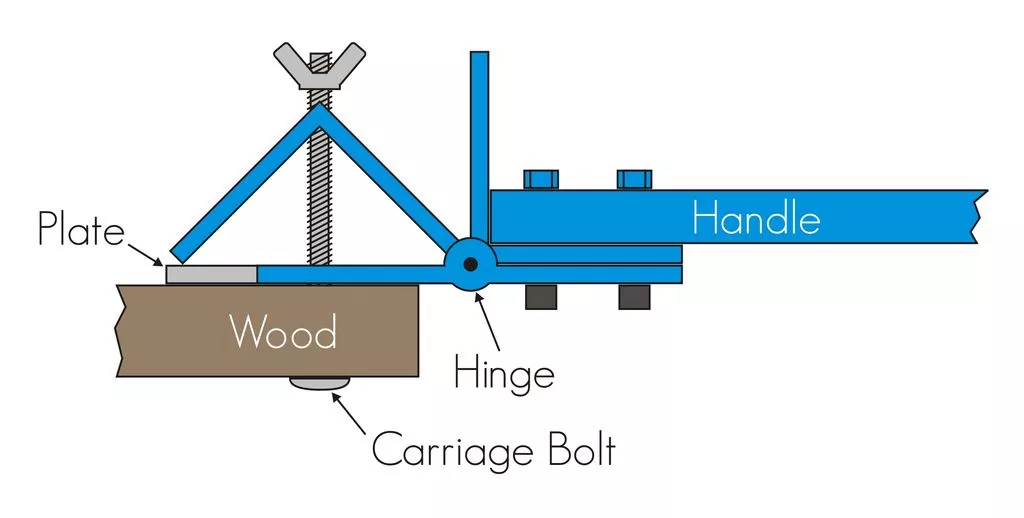

Подробно устройство ручного роликового листогиба видно на фото:

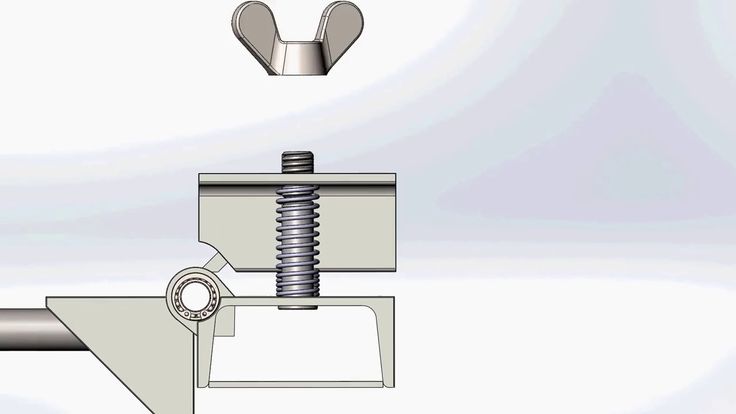

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 1200 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

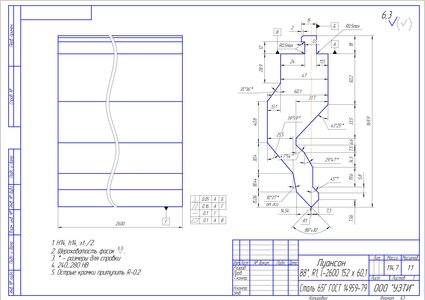

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

Существуют и другие варианты конструкции, например, как листогибочный станок на этих фото:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

Объяснение процесса формовки металла: руководство

Формовка металла — это процесс, при котором металлы пластически деформируются для достижения желаемой геометрии. Он широко классифицируется как объемное формование, формование листового металла и формование порошкового металла. Благодаря своей универсальности он широко используется в различных отраслях промышленности, в том числе в автомобильной, аэрокосмической, строительной и других.

В этой статье представлено подробное руководство по обработке металлов давлением с описанием ее классификации, областей применения и различных инструментов, используемых для обработки металлов давлением.

Что в этой статье?

- Что такое обработка металлов давлением?

- Классификация методов обработки металлов давлением

- Инструменты для обработки металлов давлением

- Применение обработки металлов давлением

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое обработка металлов давлением? Объяснение

Штамповка открытым штампом

Процесс формовки металла включает использование сил, превышающих предел текучести металла, для придания постоянной формы и изменения его физических и химических свойств.

Пластичность металлов используется для производства прочных, долговечных и надежных металлических изделий.

Этот метод имеет ряд преимуществ по сравнению с другими методами металлообработки, в том числе улучшенные механические качества, более высокую скорость производства и минимальные потери сырья, что делает его жизненно важным производственным процессом.

Однако формование металлов – это широкий термин, включающий несколько методов, каждый из которых имеет свои достоинства и недостатки.

Поэтому важно знать о различных процессах формовки, чтобы выбрать наиболее подходящий для вашего применения.

Методы обработки металлов давлением можно разделить на две основные категории: холодная обработка и горячая обработка.

Холодное формование проводится при температуре ниже температуры рекристаллизации металла и является предпочтительным из-за простоты обращения, хорошей чистоты поверхности, повышенной прочности и твердости продукта.

Принимая во внимание, что горячая формовка включает нагрев заготовки до температуры между температурой рекристаллизации материала и точкой плавления.

Горячее формование позволяет получать изделия с повышенной пластичностью, меньшей пористостью, большей однородностью и меньшими энергозатратами.

Однако может потребоваться горячее формование для получения определенных форм или свойств или для работы с хрупкими или твердыми материалами при комнатной температуре.

Формование металлов давлением является предпочтительным методом обработки металлов с низкой температурой плавления, хорошей пластичностью и ковкостью.

Различные процессы термической обработки, такие как отжиг, науглероживание, отпуск и нормализация, помогают изменить эти свойства, чтобы сделать материал более пластичным, из которых отжиг обеспечивает наилучшую пластичность.

Металлы, такие как сталь, алюминий, медь, латунь и бронза, более пригодны для формовки, чем другие, благодаря своим механическим свойствам.

Типы методов обработки металлов давлением

Классификация обработки металлов давлением

Помимо горячей и холодной обработки давлением, эти методы могут быть дополнительно классифицированы на основе их оптимальных вариантов использования.

Формовка металла в массе

Технологии формовки металла в массе подходят для промышленного применения, где требуется большой объем аналогичных продуктов с хорошей устойчивостью и чистотой поверхности.

Литье

Заливка расплавленного металла при гравитационном литье

В процессе литья металл расплавляют и заливают в формы с полостями заданной формы, а затем дают затвердеть.

Это позволяет использовать его для изготовления деталей со сложными узорами, которые в противном случае было бы трудно изготовить с помощью других методов металлообработки.

Если ваше приложение требует экономической эффективности, массового производства, сложных моделей, экзотических сплавов и более высокой степени индивидуальности продукта, литье — это то, что вам нужно.

Самодельное и мелкосерийное литье обычно включает использование временных форм, которые разрушаются после литья.

С другой стороны, в таких методах, как литье под давлением под давлением, используются многоразовые металлические формы для экономии времени и повышения производительности.

Таким образом, процесс литья применим как к малым, так и к крупным проектам, что делает его пригодным для промышленного применения и применения в домашних условиях.

Как правило, алюминиевое литье предпочтительнее для применения в домашних условиях из-за его низкой температуры плавления.

Ковка

Ковка горячего металла

Ковка — это производственный процесс, который включает использование сжимающих сил для придания формы металлу. Для создания этих сжимающих усилий используется молоток или матрица.

Существует три основных метода ковки в зависимости от рабочей температуры: холодная, теплая и горячая ковка.

При сравнении ковки с другими методами металлообработки получается сравнительно более прочные детали с более плотной и однородной микроструктурой, что повышает их надежность.

Процесс ковки требует меньшей вторичной обработки и дает изделия с повышенной прочностью на растяжение, сопротивление сдвигу, сопротивление ползучести, структурную целостность и в целом более высокую надежность.

Как и литье, ковка широко используется как в промышленности, так и в домашних условиях.

Однако при сравнении ковки с механической обработкой кованые детали обладают большей прочностью и обеспечивают лучшую надежность.

Ковка методом ковки является одним из наиболее часто используемых методов ковки в различных отраслях промышленности, таких как ковка стальных заготовок.

Экструзия

При экструзии горячий или холодный металл продавливается через матрицу желаемого поперечного сечения, в результате чего экструдированный металл приобретает форму матрицы по мере прохождения через полость.

Это допускает значительную деформацию, поскольку создает напряжения сжатия и сдвига без разрыва металла.

Он также требует меньших затрат на оснастку и обеспечивает более высокую прочность и твердость.

В процессе экструзии производятся стержнеобразные и трубчатые изделия с полыми конструкциями или сложными поперечными сечениями.

Поскольку экструзия очень требовательна к управлению технологическим процессом, она больше подходит для промышленного применения.

Волочение

Волочение – это процесс формования, при котором металлы растягиваются до нужной длины за счет приложения растягивающих усилий.

Напоминает экструзию, за исключением того, что при рисовании металл вытягивается, а не толкается под напряжением.

Изделия, полученные волочением, имеют хорошо отполированную поверхность, улучшенные механические свойства и точные, стабильные размеры.

Волочение металла применяется в основном для создания цилиндрических, чашеобразных и тонкостенных изделий.

Требования, предъявляемые к тяжелому машиностроению, делают чертеж более подходящим для промышленного использования.

Прокатка

Прокат формовочный

В процессе прокатки металлический сляб или плита подается на пару тяжелых вращающихся валков.

Вращающиеся валки протягивают через себя металл. При движении металла между валками он подвергается удлинению и уменьшению толщины.

Этот процесс повторяется до тех пор, пока заготовка не достигнет желаемого профиля поперечного сечения.

Толщину получаемого листового металла можно точно контролировать, регулируя зазор между валками, скорость валков и усилие, прикладываемое к металлу.

Изделия, полученные с помощью этого метода, обладают высокой прочностью на растяжение, воспроизводимыми допусками, благоприятной структурой зерна и минимальным браком.

Прокат широко используется для производства изделий с постоянным поперечным сечением по всей длине, таких как кольца, прутки, плиты и листы.

Кроме того, с помощью специальных валков с нужной полостью матрицы можно прокатывать металл в нужную форму без необходимости дополнительных операций.

Прокат лучше подходит для промышленного применения из-за требований сложного оборудования.

Калибровка

Калибровка — это производственный процесс, обычно используемый для изменения размера заготовки.

В этом процессе металл подвергается сжатию для изменения его толщины.

Применение большей силы на коротком отрезке делает этот процесс рентабельным и позволяет получить очень точные размеры и отличное качество поверхности.

Поскольку масштабирование в основном используется для управления определенными областями в существующих компонентах, оно больше подходит для промышленного использования.

Формование листового металла

Глубокая вытяжка

Глубокая вытяжка

В этом процессе заготовке из листового металла придается вогнутая или чашеобразная форма с использованием механической силы инструмента для листового металла, называемого пуансоном.

Заготовка из листового металла прочно удерживается на месте на охватывающей матрице с помощью держателя заготовки, когда охватываемая пуансонная матрица вдавливается в листовой металл, в результате чего лист принимает форму полости.

Глубокая вытяжка обычно используется, когда вытягиваемый металл обладает высокой пластичностью, позволяющей растягивать его без разрушения.

Процесс глубокой вытяжки является экономичным методом производства больших объемов высококачественных деталей со сложным рисунком, постоянными размерами и улучшенной обработкой поверхности.

Этот метод широко используется в промышленности, а также может применяться в проектах «сделай сам».

Пробивка и вырубка

Пробивка и вырубка

При штамповке и вырубке штампы используются для вырезания металлических листов по замкнутым контурам, таким как отверстия.

Разница между штамповкой и вырубкой заключается в заготовке, которая получается после процесса.

Если материал, вырезанный из листа, представляет собой заготовку, этот процесс называется вырубкой, тогда как если материал, оставшийся после удаления заготовки из листа, представляет собой заготовку, процесс называется штамповкой.

Пробивка отверстий — это быстрый и точный метод изготовления большого количества отверстий в листовом металле, а вырубка позволяет создавать сложные узоры и макеты.

Оба метода подходят как для домашних, так и для промышленных проектов.

Другой подобный метод известен как пирсинг. Это похоже на штамповку, за исключением того, что проделываемые отверстия очень маленькие и не требуют удаления материала или требуют минимального удаления.

Он использует то же самое оборудование и применяется для вырезания желаемых геометрических форм из металла.

Резка

Процесс резки

Резка листового металла — это процесс резки, при котором определенные части металлических листов удаляются под действием силы сдвига.

Металлический лист правильно расположен между верхним и нижним ножами стригальной машины. Затем верхнее лезвие опускается вниз, что приводит к разрезу.

Стрижка часто используется в качестве чистовой обработки для удаления нежелательных отходов с заготовок.

Машины, используемые для стрижки, бывают разных типов, включая гидравлические, пневматические или электрические, что делает возможной стрижку для промышленных и небольших проектов «сделай сам».

Тиснение

Тисненая медная пластина (Источник: Universal Engraving)

При тиснении на металлическом листе создается выпуклый или углубленный рисунок путем прижатия его к штампу желаемой формы.

Этот метод обычно используется для изготовления визуально привлекательных продуктов.

Металлические листы с рельефным рисунком обычно используются для украшения таких объектов, как фонари, окна и посуда.

Тиснение широко используется в проектах «сделай сам» из-за более простых требований к инструментам.

Гибка

Операция гибки

Гибка включает использование листогибочных прессов, фальцевальных машин или подобных механических прессов для создания угловых изгибов металлического листа вдоль прямой оси.

В этом процессе пуансон давит на листовой металл, заставляя его изгибаться вокруг штампа, который действует как форма и вызывает минимальное остаточное напряжение.

Его можно использовать для создания различных элементов из листового металла, включая фланцы, сгибы и углы.

Прядильное формование

Прядильное формование

Также называемый прядением, это производственный процесс, в котором плоские круглые листы превращаются в осесимметричные полые оболочки.

Заготовку помещают на вращающийся патрон и с помощью пресса придают ей желаемую форму.

Прядение подходит для изготовления концентрических и осесимметричных изделий, таких как цветочные горшки, пепельницы, кислородные баллоны и посуда.

По сравнению с штамповкой прядение более экономично для мелкого и среднего производства, что делает его пригодным для домашнего использования.

Порошковая штамповка

Порошковая штамповка — это новый метод формовки, набирающий популярность в современной промышленности.

Это производственный процесс, включающий использование металлического порошка для создания деталей с определенной формой и свойствами.

При формовании порошкового металла металл в порошкообразной форме смешивается со связующим для получения сырья.

Затем исходному материалу придается желаемая форма с помощью штампа или пресс-формы.

Затем деталь спекают или нагревают до высокой температуры, что вызывает выгорание связующего и сплавление частиц металла.

Это сводит к минимуму потери материала и помогает производить детали с жесткими допусками, что делает его идеальным для проектов, требующих высокой точности размеров.

Существует несколько процессов формовки порошкового металла, включая порошковую ковку, экструзию порошка и литье порошка под давлением.

Порошковая ковка включает использование пресса или молота для придания заготовке желаемой формы.

В результате получаются продукты с одинаковой плотностью, более высокой производительностью и улучшенными механическими свойствами.

При порошковой экструзии порошкообразный металл продавливается через фильеру или другое формованное отверстие для создания непрерывной твердой формы.

Этот процесс позволяет производить широкий ассортимент продукции, включая трубы, стержни, листы и другие формы.

Порошковое литье под давлением (PIM) представляет собой производственный процесс, при котором сырье впрыскивается в форму с помощью машины для литья под давлением, где оно подвергается воздействию тепла и давления.

Под воздействием тепла и давления связующее вещество плавится и связывает частицы порошка вместе, образуя твердую, связную форму, которую затем охлаждают и извлекают из формы.

PIM используется для изготовления продуктов, чувствительных к воздействию воздуха и имеющих сложную геометрию.

Инструменты, используемые для обработки металлов давлением

Ковка на прессах

Прессы

Прессы бывают различных типов, включая механические, гидравлические и пневматические. Они используются для приложения давления к заготовке, чтобы придать ей форму.

Они могут использоваться для выполнения широкого спектра операций обработки металлов давлением, включая штамповку, вырубку и другие штамповки, так как они создают напряжения изгиба и сдвига.

Они также бывают разных размеров и поэтому хорошо подходят для небольших проектов «сделай сам» и крупных промышленных предприятий.

Матрицы

Матрица — это основной инструмент для обработки металлов давлением, который используется для придания формы заготовке под давлением.

Матрицы бывают различных форм и размеров и используются вместе с прессами для выполнения широкого спектра операций по обработке металлов давлением, включая волочение, тиснение и экструзию. №

Штамп используется почти во всех процессах металлообработки и подходит для домашних и промышленных проектов.

Гибочные станки

Использование гибочного станка для гибки листового металла

Гибочные станки используются для гибки листового металла, стержней и труб под различными формами и углами.

В зависимости от сырья используются различные типы гибочных станков, включая ручные гибочные станки, гидравлические гибочные станки, трубогибочные станки и механические гибочные станки.

Например, листогибочный пресс представляет собой гибочный инструмент, используемый для гибки или придания листовому металлу или пластине V- и U-образных изгибов.

С появлением технологий сегодня мы можем выполнять гибку с помощью специальных станков, способных автоматизировать процесс гибки.

Гибочный станок с ЧПУ использует компьютерную систему для управления листогибочными прессами и обеспечения необходимого изгиба заготовки.

Гибка на станке с ЧПУ обеспечивает стабильные изгибы и точные размеры заготовки.

Применение обработки металлов давлением

Различные изделия, получаемые методом обработки металлов давлением

Благодаря разнообразным методам обработки металлов давлением, обработка металлов давлением используется во многих отраслях промышленности для производства широкого ассортимента продукции.

Использование ковки широко распространено в производстве промышленного оборудования и аэрокосмической промышленности, поскольку она позволяет получать изделия повышенной прочности, долговечности и надежности.

Прокат используется в строительстве для изготовления лестниц, перил, балок, стержней и других элементов одинакового поперечного сечения.

Экструзия используется в строительстве, автомобилестроении и электронной промышленности, поскольку она позволяет получать изделия со сложной полой структурой.

Литье используется в сельском хозяйстве, оборонной и автомобильной промышленности, поскольку литые изделия могут иметь сложные узоры и подходят для формования широкого спектра сплавов.

Процесс литья сплавов известен как литье сплавов.

Штамповка металла хорошо подходит для производства бытовой техники, самолетов, скобяных изделий и крепежных изделий благодаря возможности создавать индивидуальные детали с минимальными затратами.

Гибка с ЧПУ лучше всего подходит для формовки листового металла, используемого в авиационной и автомобильной промышленности, поскольку обеспечивает высокую точность наряду с гладкой поверхностью и хорошей долговечностью.

Заключительные мысли

Хотя существует несколько процессов формовки металлов, каждый из них имеет свои достоинства и недостатки, что делает его более подходящим для конкретных применений.

Литье и глубокая вытяжка подходят для изготовления идентичных деталей сложной конструкции.

Штамповка металла подходит для создания равномерных и экономичных отпечатков на металлических листах.

Ковка лучше всего подходит для изготовления изделий с повышенной прочностью, меньшим риском выхода из строя под нагрузкой и большей надежностью.

Также предпочтительнее использовать горячую штамповку, если вам требуется повышенная пластичность и ковкость ваших заготовок, поскольку более высокие температуры улучшают эти свойства.

В то время как холодное формование предпочтительнее из-за повышенной прочности на растяжение, хорошего качества поверхности и простоты в обращении.

Часто задаваемые вопросы (FAQ)

Каковы общие дефекты, которые могут возникнуть в процессе обработки металлов давлением?

Некоторые распространенные дефекты, которые могут возникнуть в процессе обработки металлов давлением, включают складки, трещины, пористость и коробление. Тем не менее, их можно легко уменьшить, используя правильные методы формования и профилактические меры.

Тем не менее, их можно легко уменьшить, используя правильные методы формования и профилактические меры.

Как можно улучшить качество конечного продукта в процессах обработки металлов давлением?

Качество конечного продукта в процессах обработки металлов давлением можно улучшить за счет правильного выбора материалов, использования высококачественных инструментов и регулярного осмотра инструментов для обработки металлов давлением.

Имеются ли недостатки процессов обработки металлов давлением?

Да, у процессов обработки металлов давлением есть некоторые недостатки, такие как возможность возникновения остаточных напряжений, возможность дефектов и несовершенств, а также потребность в специальном оборудовании и опыте.

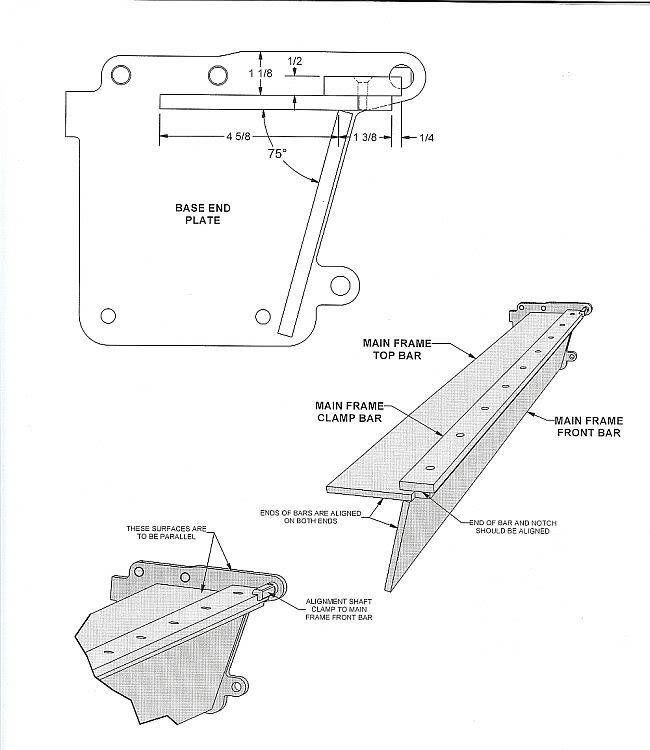

Изготовление стенда для трубогиба

Этот учебник по стенду для трубогиба идет рука об руку с фактической сборкой трубогиба, которая находится здесь. Но вы можете использовать эту подставку с другими типами трубогибов, с небольшими изменениями.

Здесь вы можете получить фактические планы всей сборки. В противном случае следуйте простым указаниям, и у вас будет хорошая подставка для вашего бендера.

Стойка для трубогиба своими руками.

Детали:

- Пластина заземления (BTBD125 — 11.00.100).

- Плита верхняя (BTBD125 — 11.00.200).

- Квадратный профиль TS2x2x0,25×44.

- Косынка передняя (BTBD125 — 11.00.300).

- Косынка боковая (BTBD125 — 11.00.400).

- Косынка верхняя (BTBD125 — 11.00.500).

- Косынка передняя средняя (BTBD125 — 11.00.600).

- Косынка средняя боковая (BTBD125 — 11.00.700).

Шаг 1: Отрежьте кусок 9×19 дюймов из листа мягкой стали толщиной 0,5 дюйма. Станком по чертежу БТБД125 — 11.00.100 и просверливанием отверстий.

Шаг 2: Повторите шаг 1 для верхней пластины. См. чертеж BTBD125 — 11.00.200.

Шаг 3: Отрежьте четыре куска квадратного профиля 2×2 дюйма длиной 46 дюймов. Вырезать по размеру согласно чертежу. Обратите внимание на определенные углы в обоих направлениях. Они обеспечат пирамидальную форму подставки.

Вырезать по размеру согласно чертежу. Обратите внимание на определенные углы в обоих направлениях. Они обеспечат пирамидальную форму подставки.

Шаг 4: Поместите заземляющую пластину на плоскую рабочую поверхность. Соберите подготовленные детали из предыдущих шагов, соблюдая основной сборочный чертеж BTBD125 — 11.00.000. Используйте сварочные приспособления, чтобы обеспечить правильные углы и соосность деталей. Прихватите их на месте. Проверьте выравнивание компонентов.

Шаг 5: Вырежьте косынки из листа мягкой стали толщиной 0,25 дюйма. Обратите внимание на соответствующие рисунки. Прихватите косынки к раме.

Шаг 6: Еще раз проверьте соосность и завершите сварку в соответствии со схемой сварки (рис. 3.1).

На этом вы закончили работу со стойкой трубогиба. Если вам нужна помощь, чтобы установить трубогиб на подставку, следуйте инструкциям ниже. Планы для всего этого будут лучшим подспорьем, но вы все равно можете обойтись без них, если будете следовать приведенным ниже инструкциям, а также основному руководству по изготовлению трубогиба здесь.

Настольный трубогиб и подставка в сборе:

Сборка всего настольного трубогиба!

Детали:

- Неподвижный рычаг в сборе (BTBD125 — 01.00.000).

- Проставка (BTBD125 — 08.00.000).

- Шайба FW 0,875.

- HБОЛТ (0,8750-9×5,75×2-S).

- Стойка (BTBD125 — 11.00.000).

- (BTBD125 — 06.00.000).

- Шайба FW 0,75.

- ПРАВЫЙ БОЛТ 0,75-10x2x1,75-S.

- ХНУТ 0.7500-10-Д-С.

- Пин (BTBD125 — 07.00.000).

- Поворотный рычаг в сборе (BTBD125 — 02.00.000).

- Матрица (BTBD125 — 04.00.000).

- Быстросъемный штифт высотой 5 дюймов.

- Блок эксцентриковый (БТБД125 — 09.00.000).

- Колесо направляющее (БТБД125 — 05.00.000).

- Быстросъемный штифт высотой 3,75 дюйма.

Кольцо

Шаг 1: Поместите узел фиксированного рычага (1) на плоскую рабочую поверхность и расположите распорку (2) концентрично последнему отверстию, как показано на следующем рисунке. Проденьте болты 0,875 дюйма (4) через шайбы (3) и отверстия в неподвижном рычаге.

Проденьте болты 0,875 дюйма (4) через шайбы (3) и отверстия в неподвижном рычаге.

Шаг 2: Прикрепите фиксированный рычаг к подставке (5) с помощью болтов.

Шаг 3: Прикрепите кольцо (6) к нижней стороне неподвижного рычага, используя болт с круглой головкой (8), шайбы (7) и гайку (9). См. монтажный план (рис. 4.1).

Шаг 4: Отрежьте 2,5-дюймовый кусок 10-дюймового круглого стержня. Станок по размерам на чертеже БТБД125 — 04.00.000. Расположите последнее внешнее отверстие поворотного рычага (11) концентрично внешнему отверстию неподвижного рычага (1) и матрицы (12). Зафиксируйте с помощью быстроразъемного штифта (13) и установите направляющее колесо (15) с помощью короткого быстроразъемного штифта (16).

Шаг 5: Отрежьте кусок блока размером 2,5×3 дюйма длиной 3,5 дюйма. Обработать до габаритных размеров и просверлить отверстие по чертежу БТБД125 — 09.00.000. Установите блок с помощью быстросъемного штифта (13).

Шаг 6: Используйте штифт (10) для установки угла изгиба.