Чертежи мини фрезерного станка: Миниатюрный фрезерный станок своими руками — супер надежный и точный [чертежи прилагаются]

Содержание

чертежи и изготовление своими руками

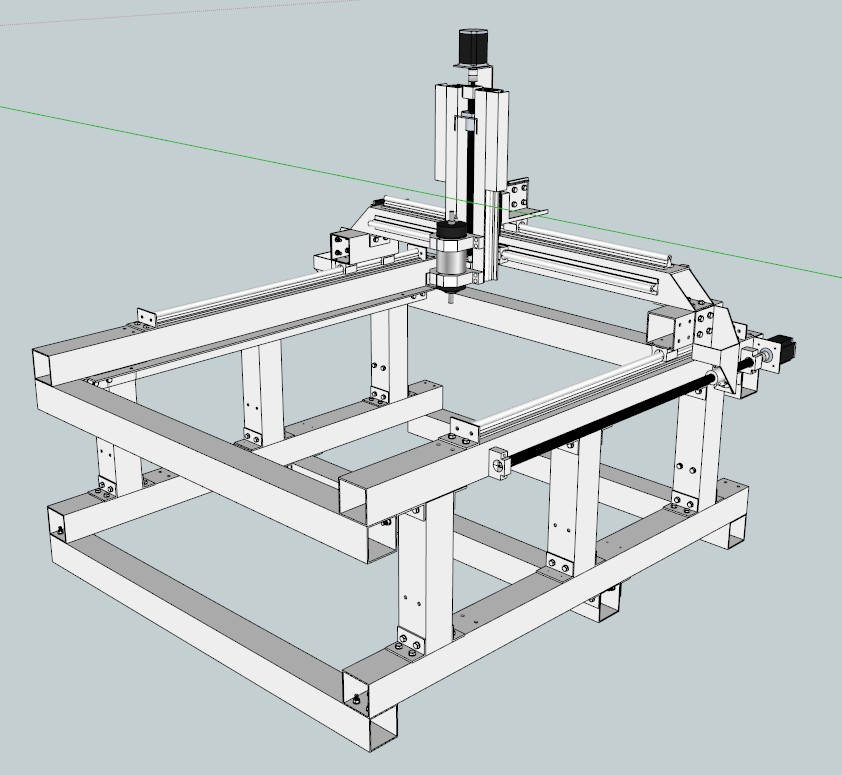

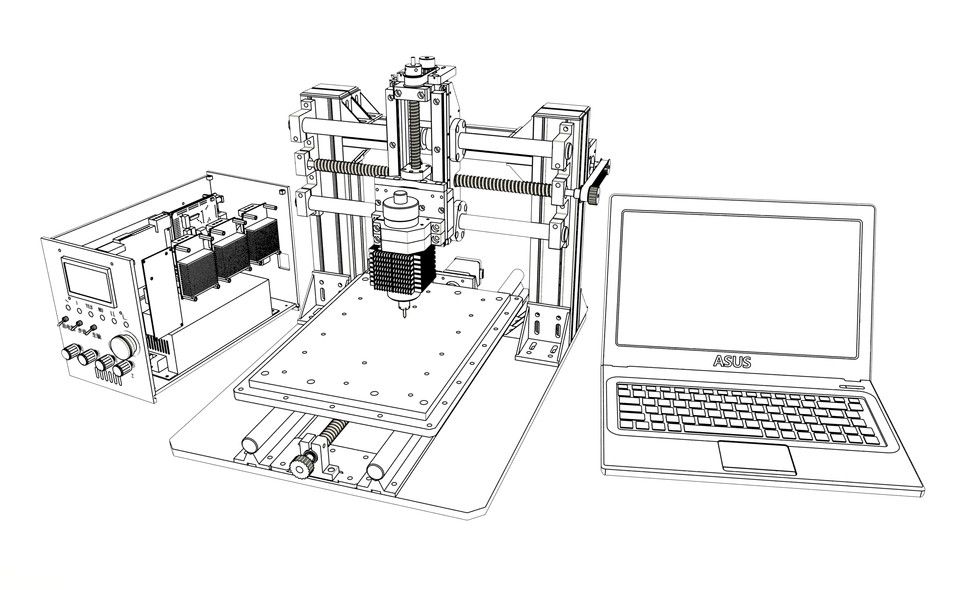

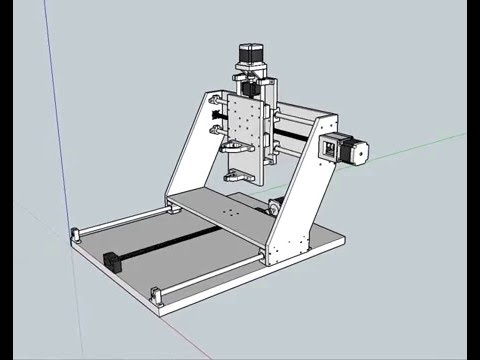

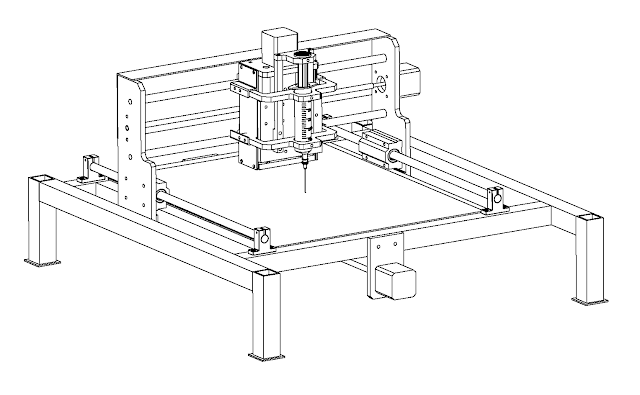

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

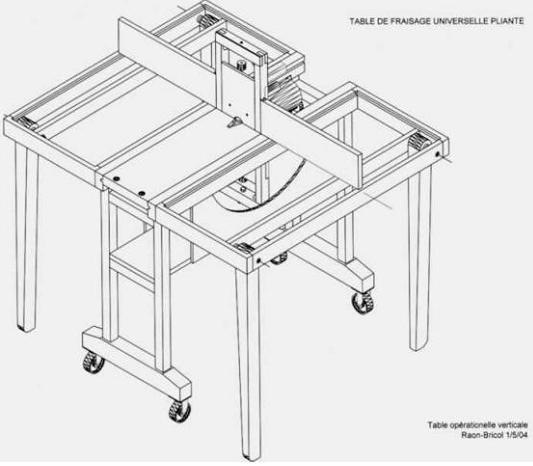

В первом случае к покупным комплектующим добавлялись самодельные детали, сделанные на токарном станке, во втором проекте автор обошелся готовыми частями, третий — бонус, изготовление функционального стола для станка, совмещенного с полками для хранения материалов и инструментов.

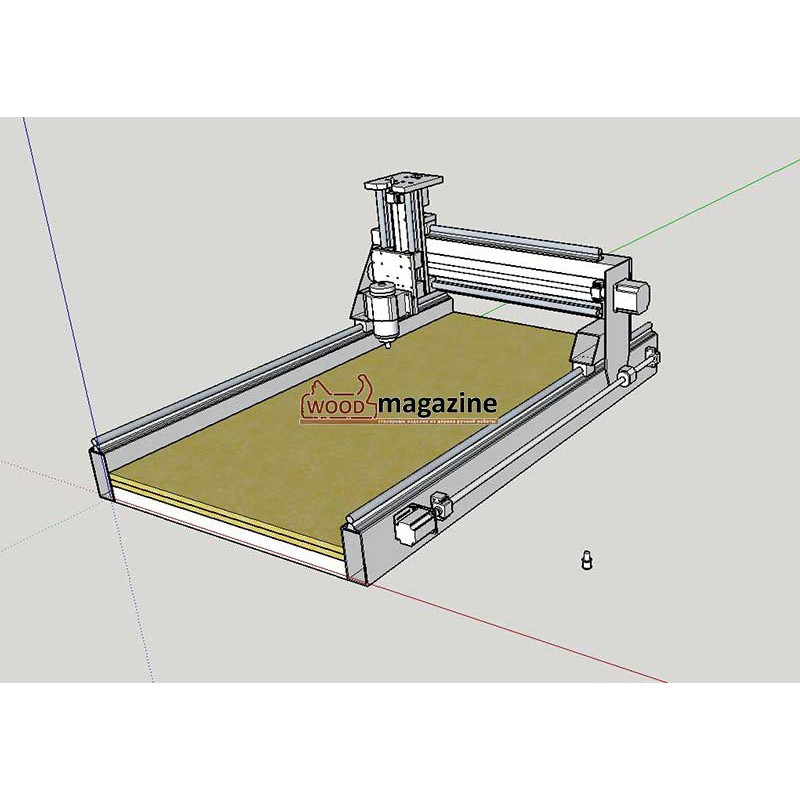

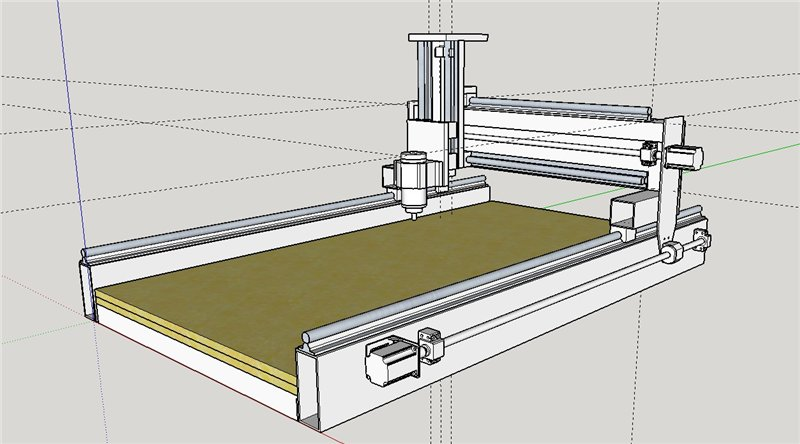

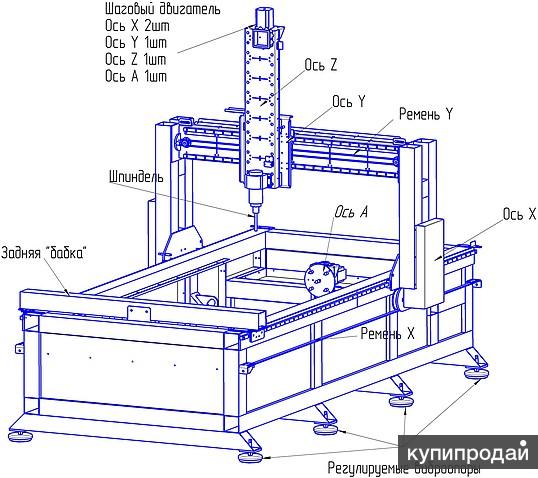

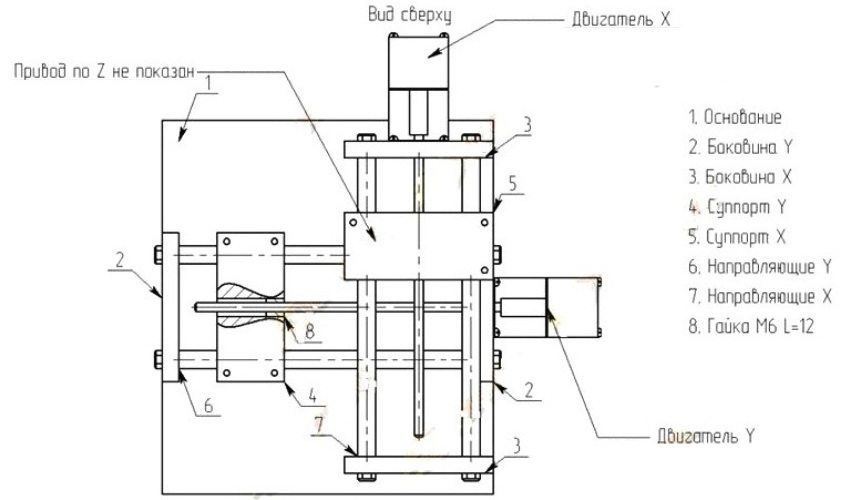

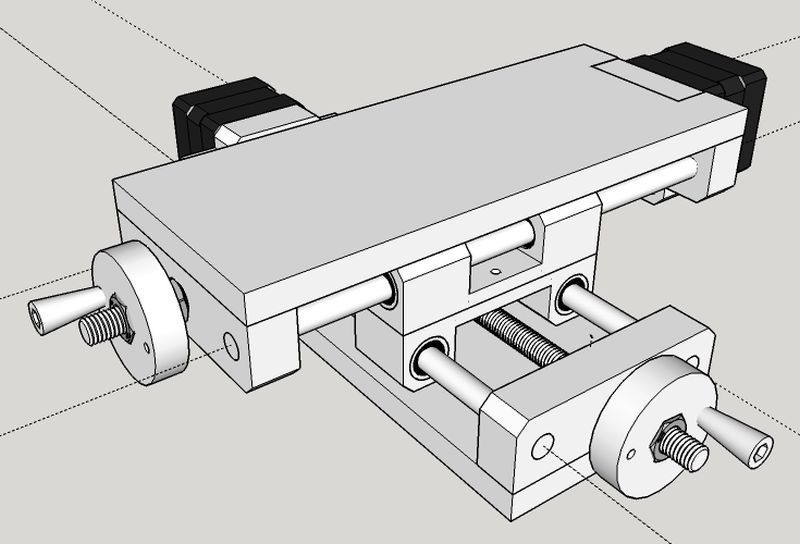

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

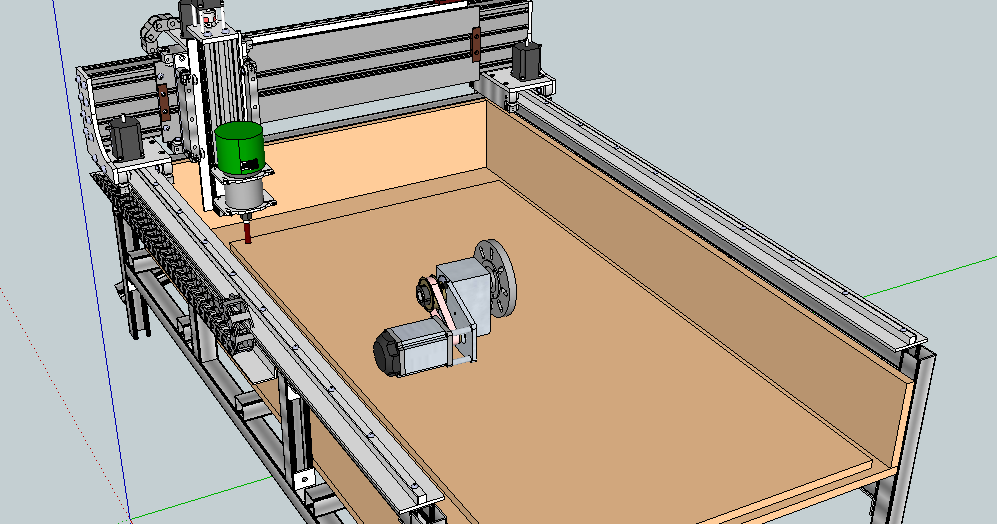

Икс

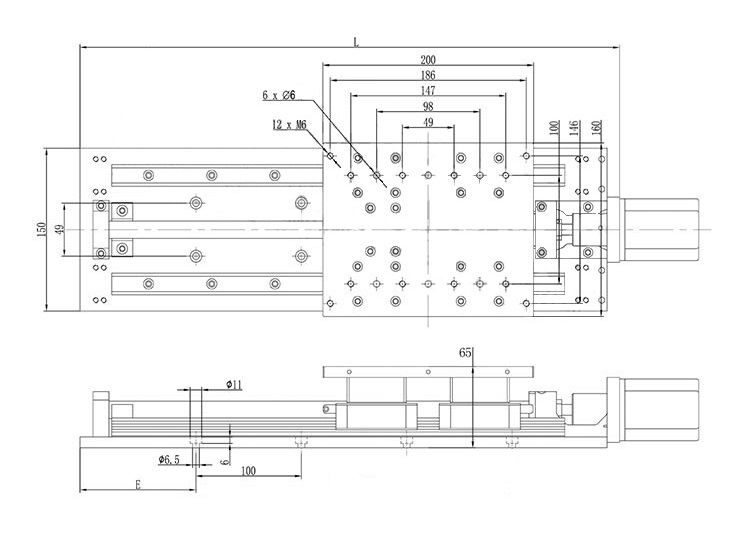

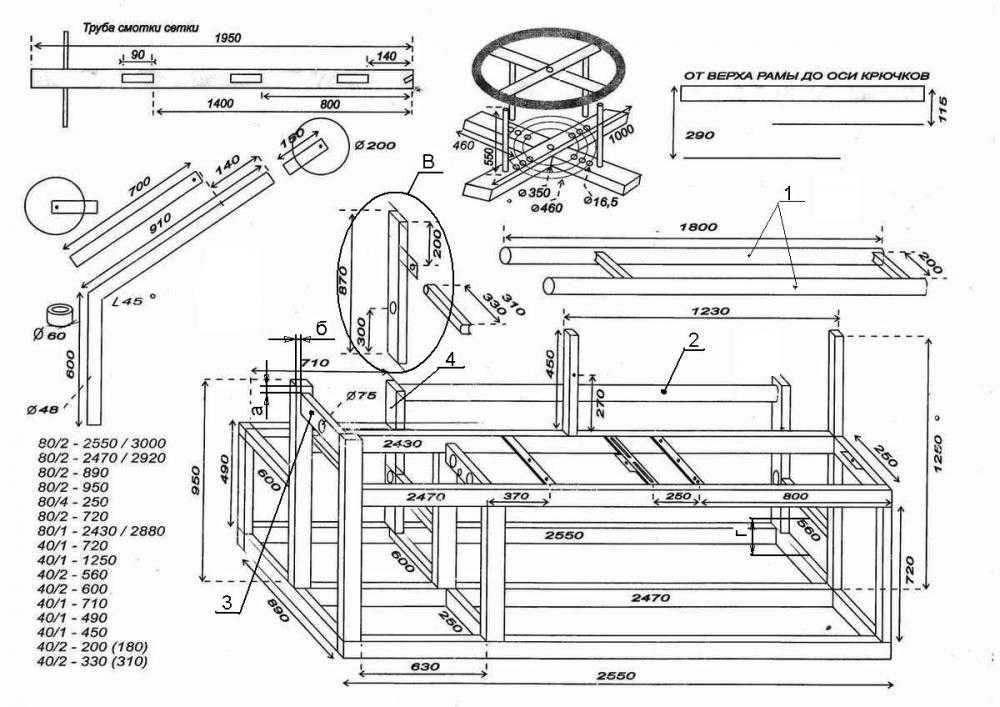

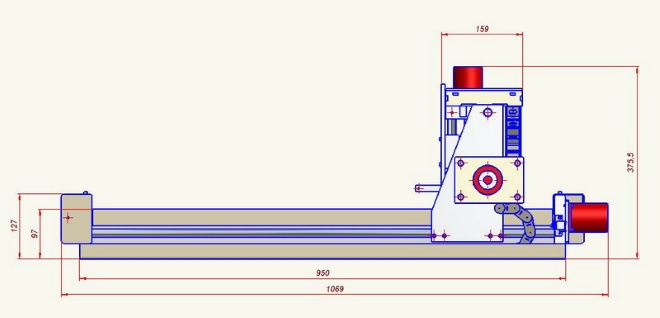

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

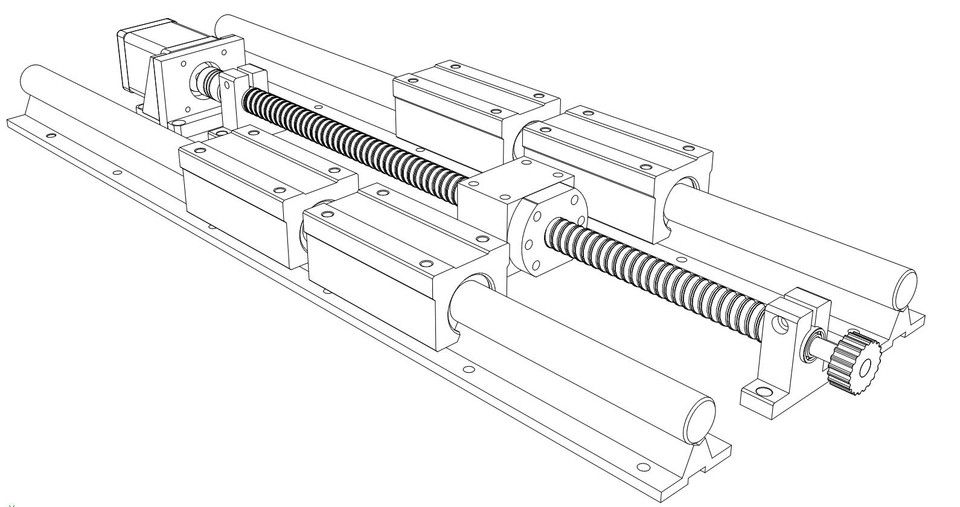

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т.е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

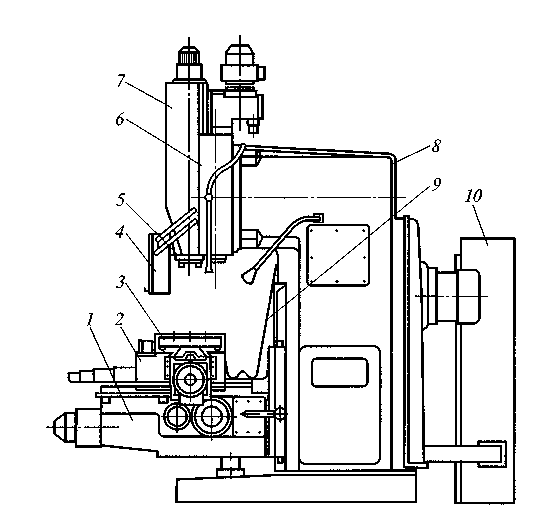

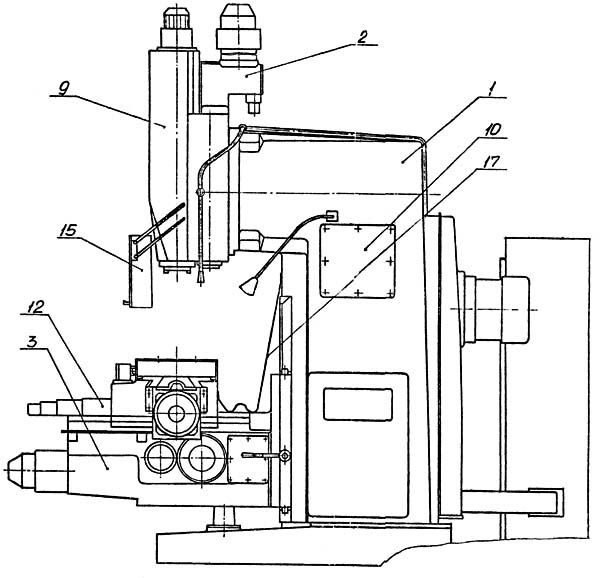

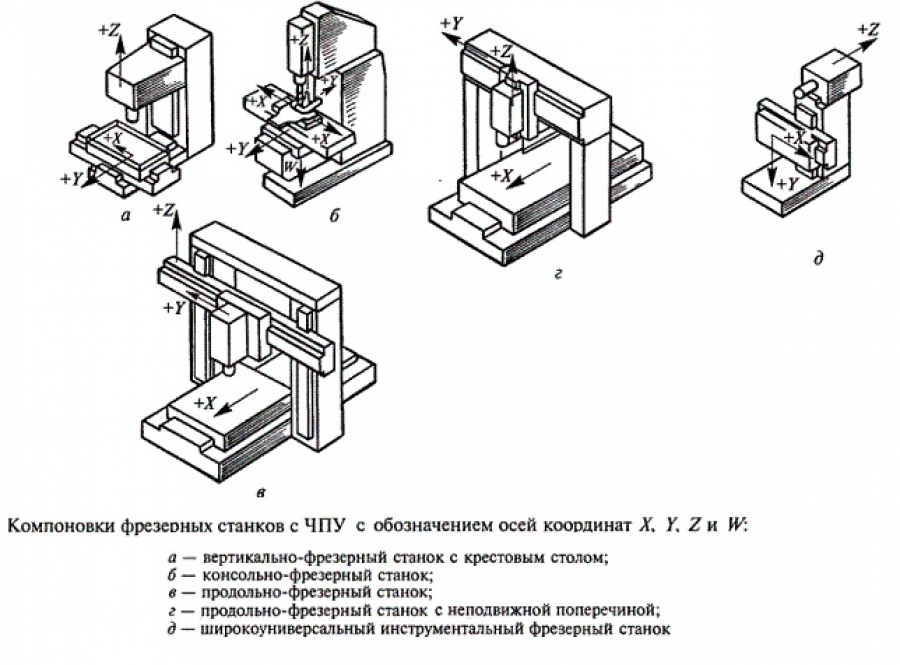

Принцип работы

Инновационные машины для фрезерования с блоками на компьютерном управлении предназначается для выполнения сложных рисунков на полуфабрикатах. Конструкция обязана обладать электронной составляющей. В комплексе это позволит по максимуму автоматизировать рабочие процессы.

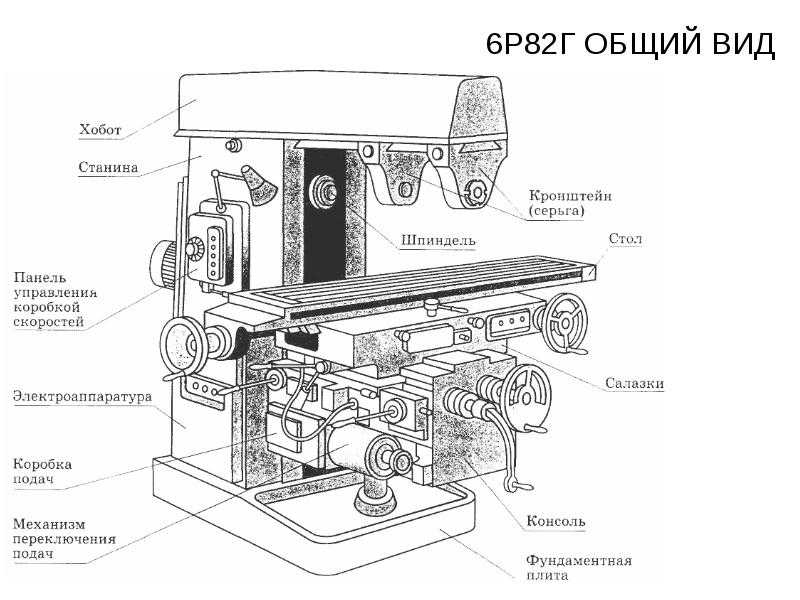

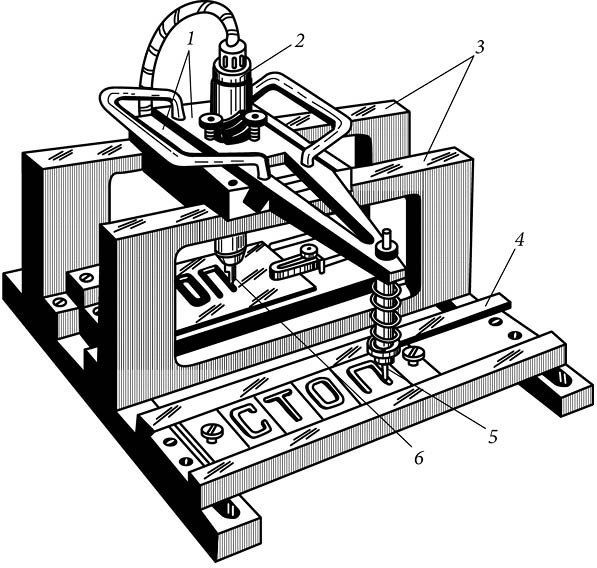

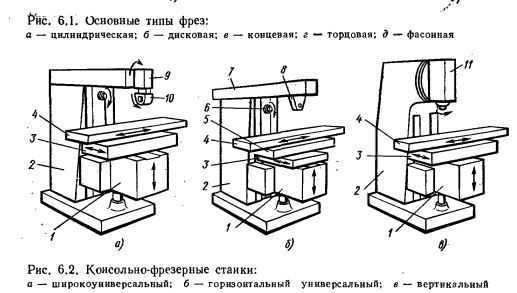

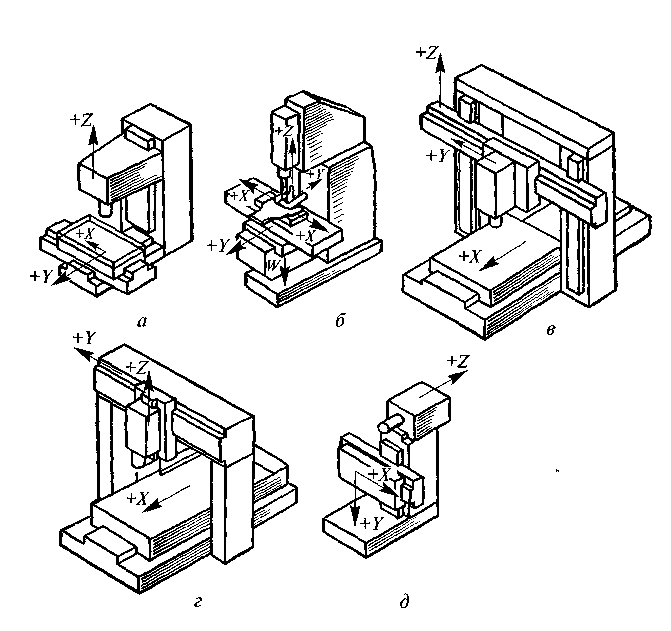

Для моделирования фрезерных механизмов, первоначально требуется ознакомиться с основополагающими элементами. В роли исполнительного элемента выступает фреза, которая монтируется в шпиндель, расположенный на валу электрического мотора. Эта часть закрепляется на основе. Она способна выполнять перемещение в двух координатных осях: Х и Y. Для фиксирования заготовок сконструируйте и установите опорный стол.

Электрический блок регулировки сочленяется с электрическими маршевыми моторами. Они обеспечат перемещение каретки относительно обрабатываемых заготовок или полуфабрикатов. По подобной технологии выполняется 3D-графическое изображения на деревянных плоскостях.

Последовательность выполнения работ за счет данного механизма с ЧПУ:

- Написание рабочей программы, за счет которой будут выполняться перемещения рабочего органа.

Для данной процедуры лучше всего пользоваться специализированными электронными комплексами, призванные выполнить адаптацию в “кустарных” экземплярах.

Для данной процедуры лучше всего пользоваться специализированными электронными комплексами, призванные выполнить адаптацию в “кустарных” экземплярах. - Монтирование полуфабрикатов на столик.

- Вывод программного обеспечения на ЧПУ.

- Запуск механизмов, контролирование прохождения автоматических манипуляций оборудования.

Для получения максимального уровня автоматизации в 3D-режиме, корректно скомплектуйте схему и обозначьте определенные составляющие. Эксперты настоятельно советуют первоначально изучать производственные экземпляры перед началом построения фрезерной машины собственными руками.

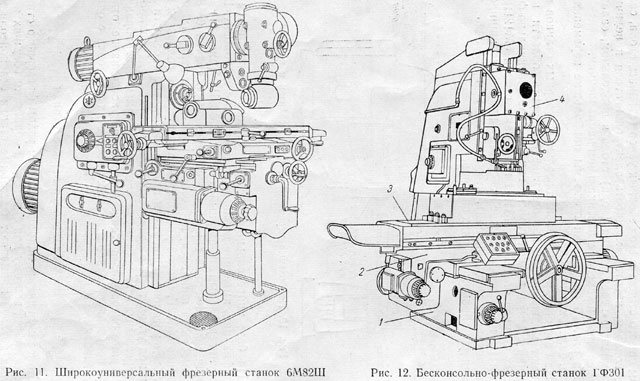

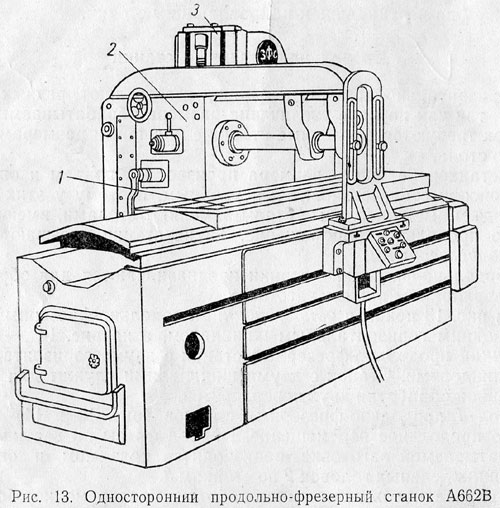

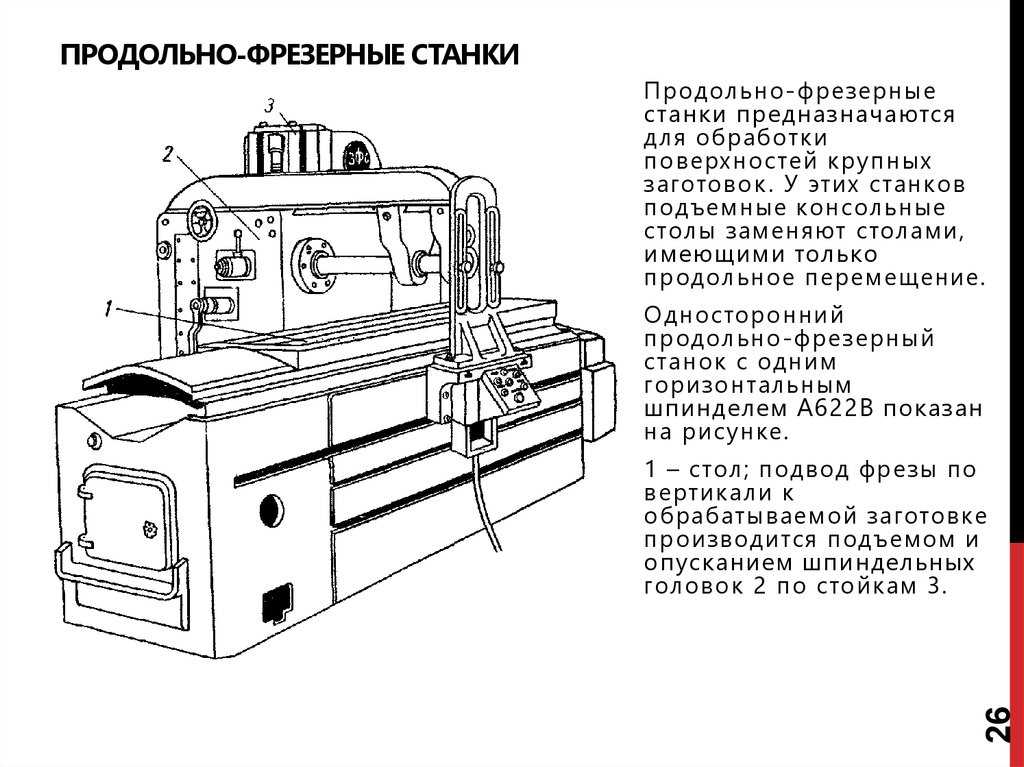

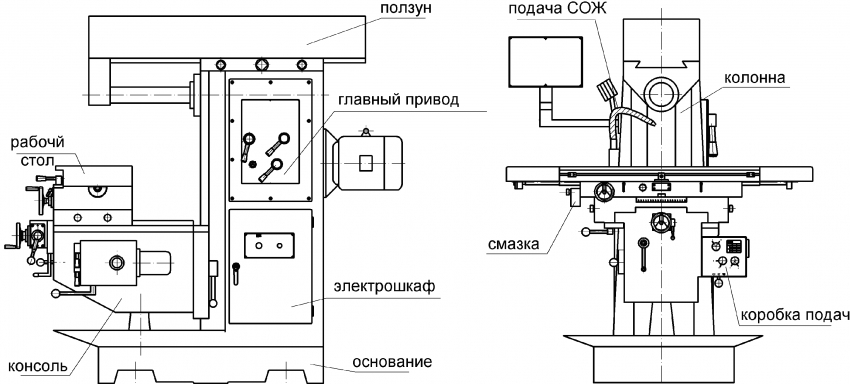

Назначение фрезерных станков

Станки с числовым программным управлением получили широкое распространение не только в промышленном производстве, но и в частных мастерских. Они позволяют осуществлять плоскую и профильную обработку металла, пластмассы и дерева.

Кроме того, без них не обойтись при выполнении гравировальных и сверлильно-присадочных работах.

Практически любая задача, решаемая с использованием подобных устройств, выполняется на высоком уровне.

При необходимости что-то начертить на плате или деревянной плите, достаточно создать макет в компьютерной программе и с помощью CNC Milling перенести это на изделие. Выполнить подобную операцию вручную в большинстве случаев просто невозможно, особенно если речь идет о высокой точности.

Все профессиональное оборудование данного типа характеризуется высоким уровнем автоматизации и простотой работы. Необходимы лишь базовые навыки работы в специализированных компьютерных программах, чтобы решать несложные задачи обработки материалов.

В то же время даже самодельные станки с ЧПУ справляются с поставленными целями. При должной настройке и использовании качественных узлов, можно добиться от аппарата хорошей точности, минимального люфта и приемлемой скорости работы.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Это не принципиально.

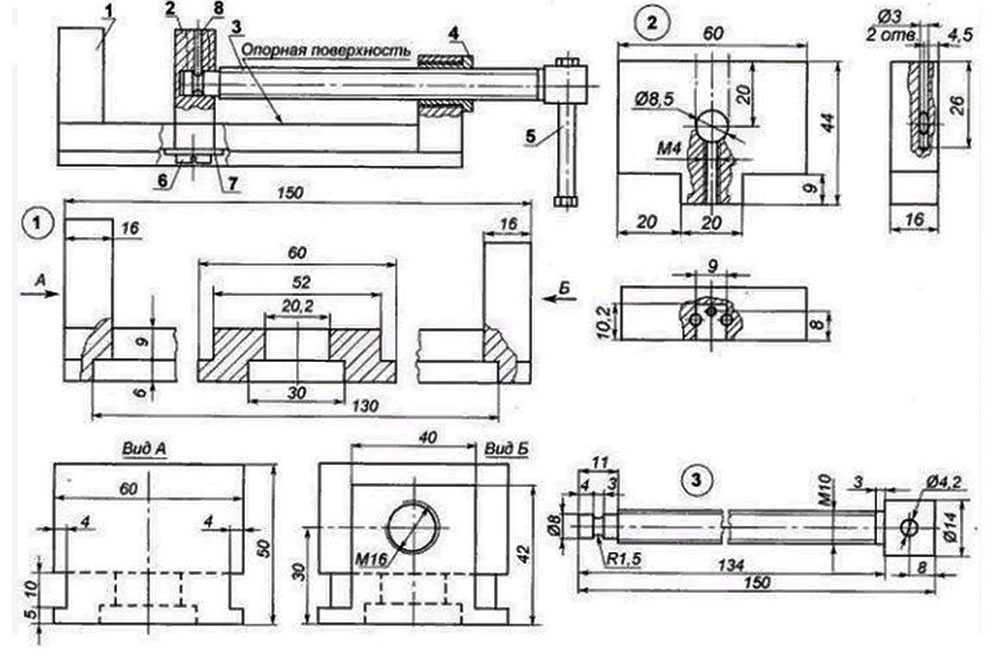

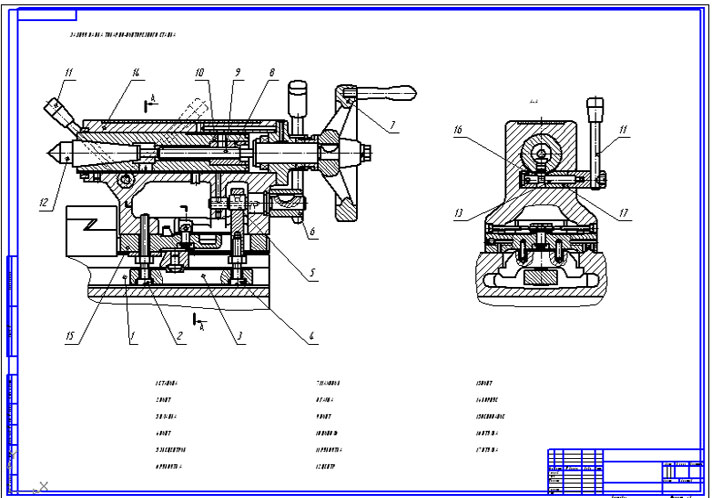

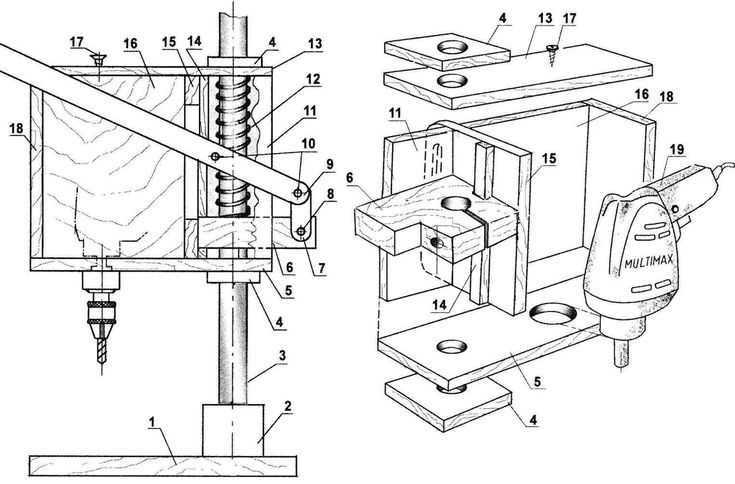

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

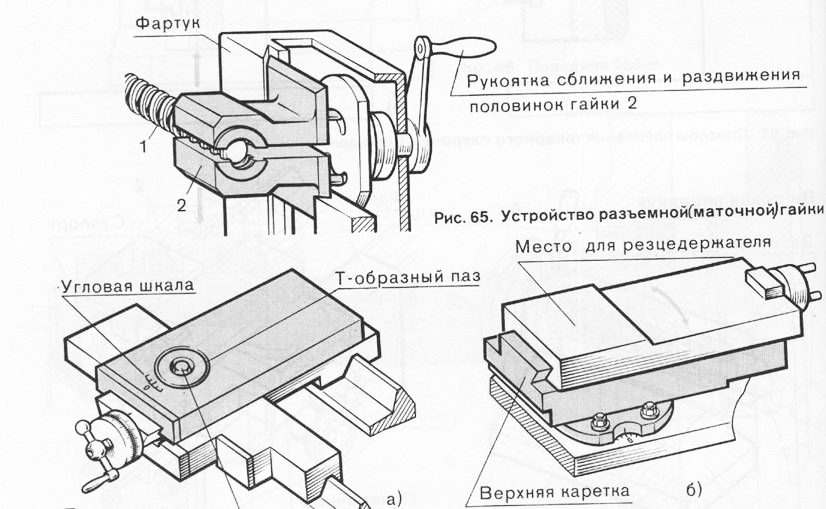

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

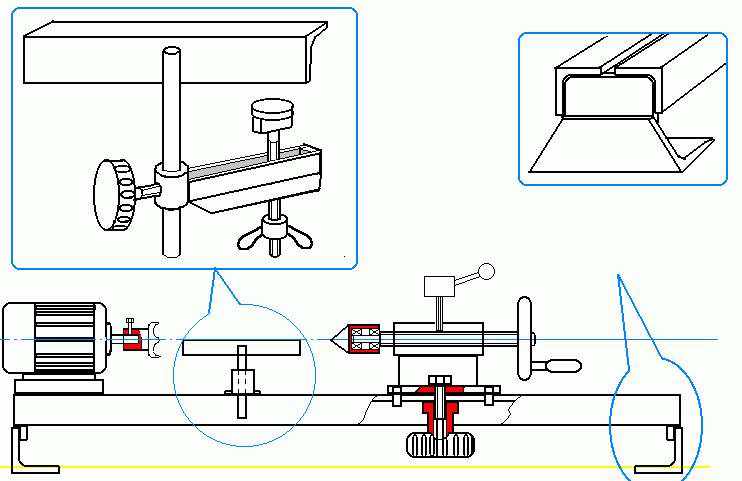

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

Этот непростой процесс монтажа

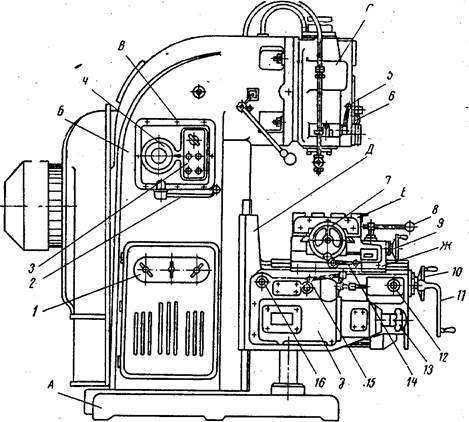

Собрать самодельные ЧПУ станки, после подготовки комплектующих, лучше строго по чертежу, чтобы они работали. Процесс сборки, применяя ходовые винты, стоит выполнять в такой последовательности:

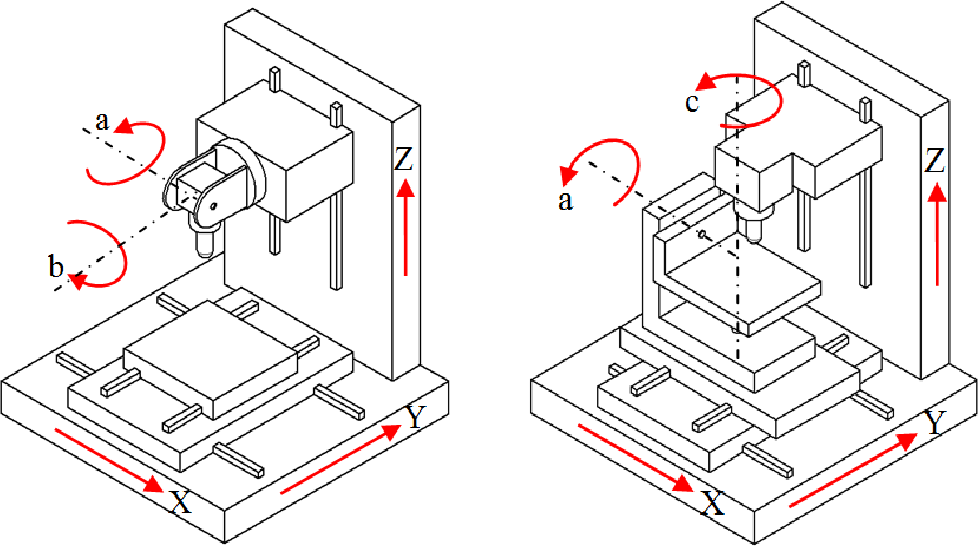

- знающий умелец начинает с крепления на корпусе первых двух ШД – за вертикальной осью оборудования. Один отвечает за горизонтальное перемещение фрезерной головки (рельсовые направляющие), а второй за перемещение в вертикальной плоскости;

- подвижной портал, перемещающийся по оси X, несет фрезерный шпиндель и суппорт (ось z). Чем выше будет портал, тем большую заготовку удастся обработать. Но у высокого портала, в процессе обработки, – снижается устойчивость к возникающим нагрузкам;

Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

Да, есть доступные комплекты станков для ручной сборки, но я еще не видел ни одного, который можно было бы подстроить под определенные нужды.

Также нет возможности вносить изменения в конструкцию и тип станка, а ведь их много, и откуда вы знаете, какой из них подойдет именно вам? Независимо от того, насколько хороша инструкция, если конструкция продумана плохо, то и конечная машина будет плохой.

Вот почему вам нужно быть осведомленным относительно того, что вы строите и понимать какую роль играет каждая деталь!

Выбор конструктивных особенностей

Перечень действий при разработке, изготовлению мини устройства для фрезерования по дереву следующий:

- Первоначально нужно определиться о каких работах идёт речь. Это подскажет, какие габариты и толщины деталей можно будет на нём обрабатывать.

- Сделать компоновку и предполагаемый перечень деталей на самодельный настольный станочек для изготовления своими руками.

- Выбрать программное обеспечение по приведению его в рабочее состояние, чтобы он работал по заданной программе.

- Приобрести нужные компоненты, детали, изделия.

- Имея чертежи, сделать своими руками недостающие элементы, собрать и отладить готовое изделие.

Подбор комплектующих

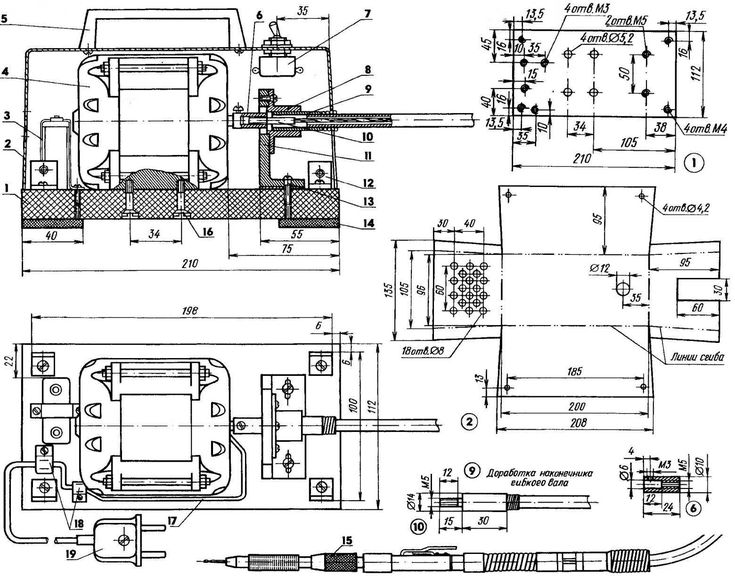

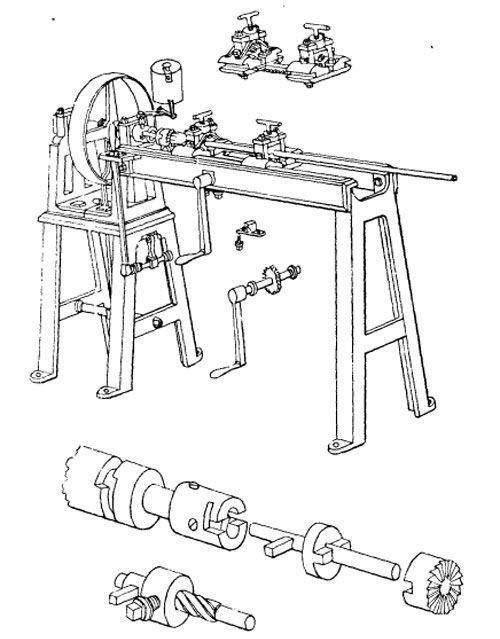

Для направляющих применяют прутки из стали D = 12 мм. Для лучшего перемещения кареток они шлифуются. Длина их зависит от размера стола. Можно использовать закаленные стержни из стали от матричного принтера.

Шаговые двигатели можно использовать оттуда же. Их параметры: 24 В, 5 А.

Фиксацию фрез желательно обеспечить цангой.

На самодельный фрезерный мини станок лучше использовать блок питания заводского изготовления, так как от него зависит работоспособность.

В контроллере нужно использовать конденсаторы и резисторы в корпусах SMD для поверхностного монтажа.

Итог

Устройства для обработки дерева с числовым программным управлением имеют в своей конструкции различную электронику. Из-за этого, на первый взгляд, может показаться, что подобное оборудования очень трудно изготовить самостоятельно.

На самом деле сделать станок ЧПУ своими руками – посильная задача для каждого. Достаточно просто поверить в себя и в свои силы, и тогда можно стать обладателем надежного и эффективного фрезеровального станка, который станет гордостью любого мастера.

ЧПУ фрезерный станок по дереву своими руками: сборка, чертежи

Изготовление фрезерного ЧПУ станка по дереву своими руками требует немало усилий для идеального создания в домашних условиях. Необходимо заметить, что лучше всего использовать прочный материал, не подвергающийся коррозии и другим реакциям.

Сбор станка

Для того чтобы собрать станок самостоятельно, нужно иметь нужные детали и конструктивные чертежи, помогающие понять всю структуру и механизм фрезерного станка.

Основными материалами для сборки станка являются:

- дерево, как основание станка;

- металлические гвозди, шурупы и другие соединяющие детали из металла;

- металлические пластины и листы из любого прочного металла.

Дерево обычно используют из сосны, дуба или бука, потому что они обладают устойчивостью к вредителям и к гниению. Металл чаще всего выбирают тот, который сможет противостоять или хотя бы устоять от коррозионных процессов. Обычно это алюминий, сталь или чугун. Но наиболее выгодным материалом будет являться алюминий. Единственным недостатком алюминия является его невысокие прочные способности. Именно поэтому используют сплав алюминия с цинком или железом.

Металл чаще всего выбирают тот, который сможет противостоять или хотя бы устоять от коррозионных процессов. Обычно это алюминий, сталь или чугун. Но наиболее выгодным материалом будет являться алюминий. Единственным недостатком алюминия является его невысокие прочные способности. Именно поэтому используют сплав алюминия с цинком или железом.

1 шаг

Первым шагом в сборе фрезерного станка является схема, по которой будут производиться данные работы. Если нет досок, то основанием можно взять какой-либо старый станок или другое оборудование, не имеющее использование в настоящем. Будет легче, если будет уже готовое основание из старых машин, чтобы сразу подключить к нему остальные детали и проверить работоспособность.

Желательно, чтобы в старом станке имелось сверло, головку которого можно будет сменить на фрезерную. Если взять сверлящее устройство из нерабочего принтера, то использовать такой станок придется только на тонкий металлический материал и на легкую древесину.

Если взять сверло из достаточно тяжелой нерабочей машины, то использовать можно практически все материалы.

2 шаг

Подразумевает собой приготовление двигателя с мощным шагом. Размер его будет зависеть от основания станка. Чтобы подсоединить двигатель, следует придержаться чертежным планам конструкции.

3 шаг

Включает в себя фиксацию основания фрезерного станка ЧПУ. Это необходимо для того, чтобы станок имел достаточную жесткость, так как материал может быть любой величины и толщины. Поэтому также нужно воспользоваться газовой сваркой и приварить основание к фиксирующим металлическим деталям.

4 шаг

Следует приобрести ремни и винтовой механизм, чтобы работа происходила так же, как и у стационарного станка.

5 шаг

Включает в себя выполнение и соединение самой главной детали во всей конструкции механизма. Это вертикальная ось, которая должна быть изготовлена из металла (желательно). После приварки оси необходимо присоединять электродвигатели и другие детали, работающие от электричества или по гравитационной силе.

Это вертикальная ось, которая должна быть изготовлена из металла (желательно). После приварки оси необходимо присоединять электродвигатели и другие детали, работающие от электричества или по гравитационной силе.

Материал для работы

Материалом для создания фрезерного станка ЧПУ в домашних условиях будет служить однозначно алюминий, потому что его легко можно найти на металлургических предприятиях. Следует использовать также алюминиевые листы и плиты для вертикальных поддерживающих осей.

Если нет возможности приобрести металлические детали, то можно использовать и деревянные, но работа тогда будет происходить не для всего материала.

Также разрешено в использовании чугунные и стальные стали. Для изготовления фрезерного станка ЧПУ можно использовать стали группы специальные, которые предназначены для специализированных деталей и обладают жаростойкими и кислотоупорными свойствами. Помимо стали используют также чугун, который имеет высокие литейные свойства, которые помогут соорудить деталь нужной формы.

Характеристика и размеры фрезерного станка

Главным достоинством фрезерного станка считается его вертикальная ось, то есть основание и двигатель, который обладает высокими мощностями и низким потреблением топлива и электричества в час. Его характеристики:

- Долгое использование и работа без колебаний частоты.

- Огромный выбор различных программ и насадок для работы фрезерного станка.

- Высокая степень жесткости.

- Высокая частота работоспособности.

Более того, современные фрезерные станки обладают эксплуатационными свойствами и возможностью перемещаться на расстояния без какого-либо труда для человека.

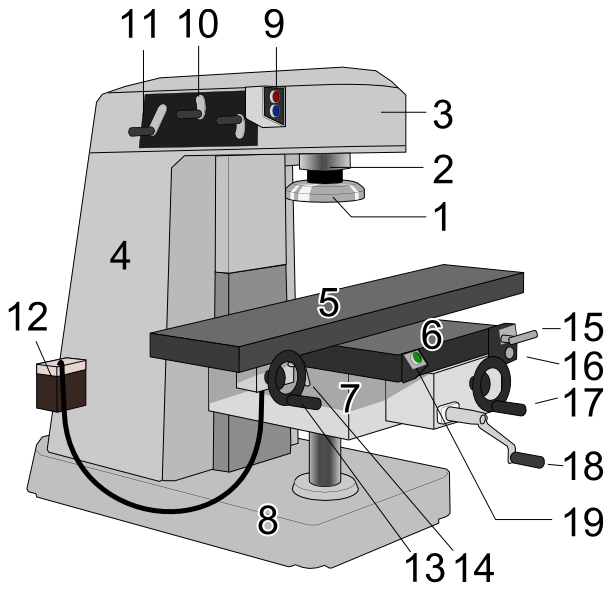

В состав фрезерного станка входят:

- устройство, которое защищает станок от попадания в двигатель металлической или деревянной стружки;

- устройство, равномерно подающее силу действия;

- электромагнитные муфты;

- перегрузочная муфта;

- устройства, для настраивания зазоров в аппарате.

Благодаря наличию всех этих преимуществ и полного состава фрезерного станка ЧПУ, он способен обрабатывать такой материал, как стальные и алюминиевые пластины, дерево и пластмасса.

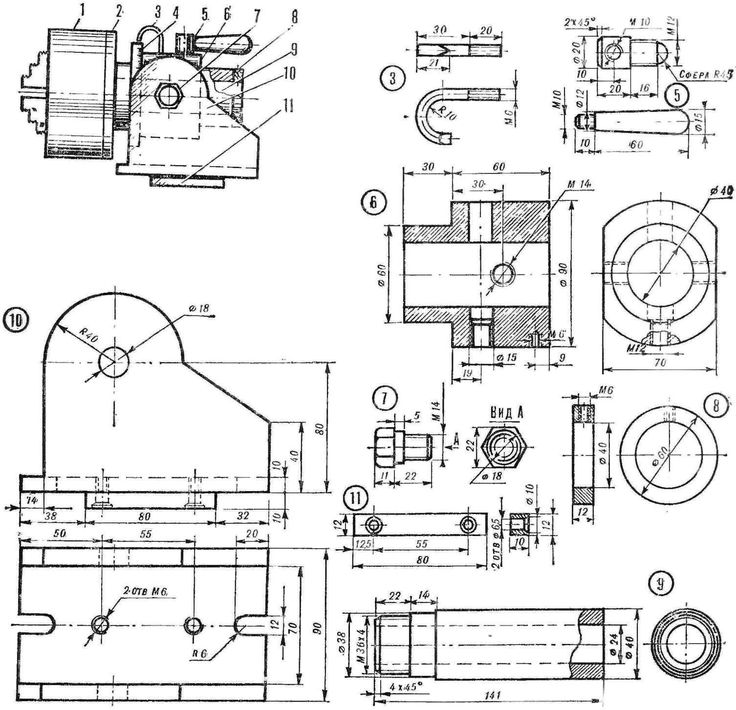

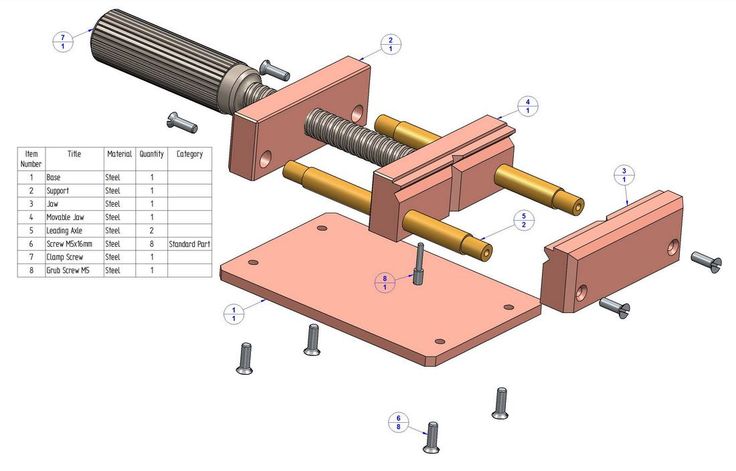

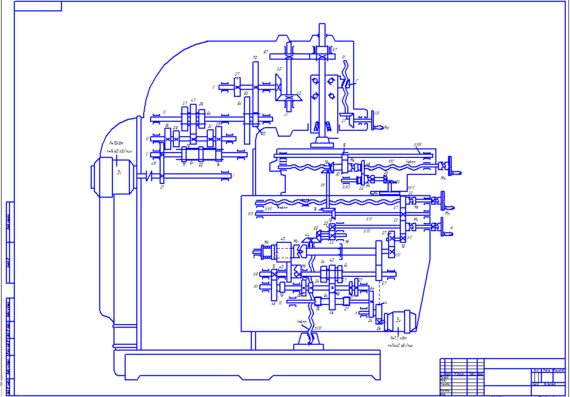

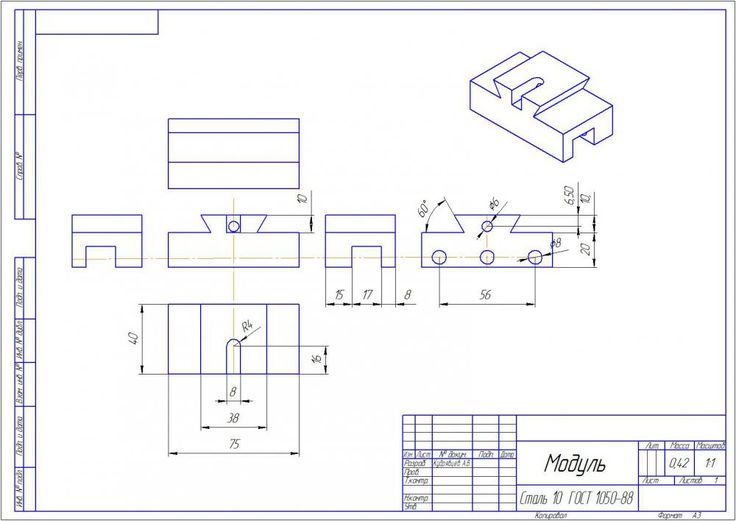

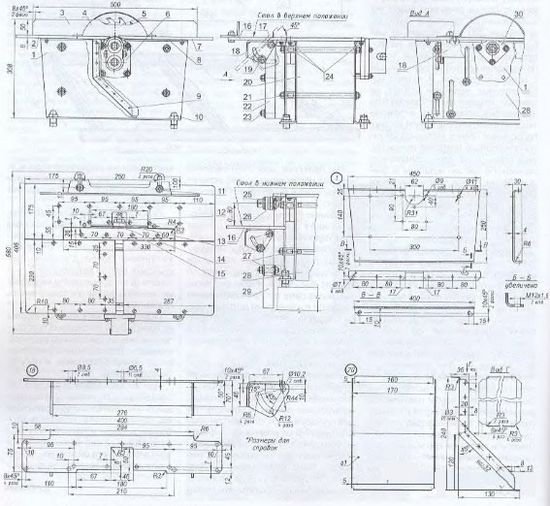

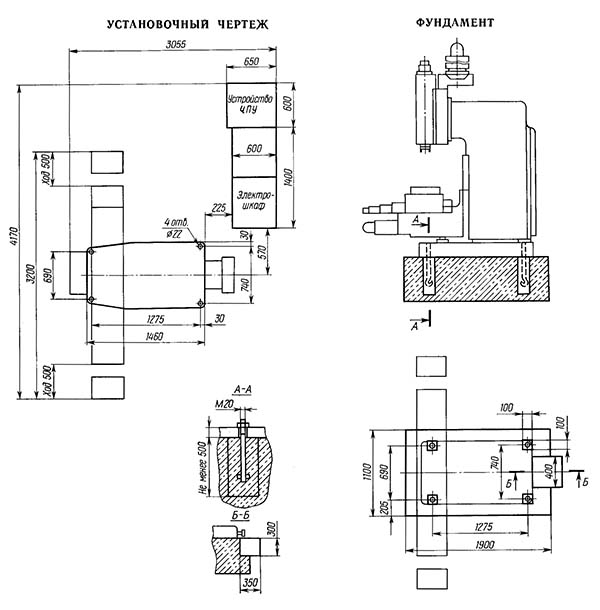

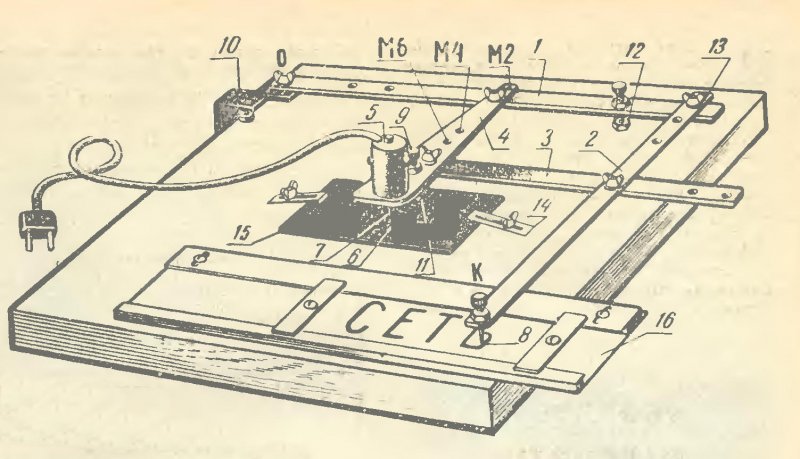

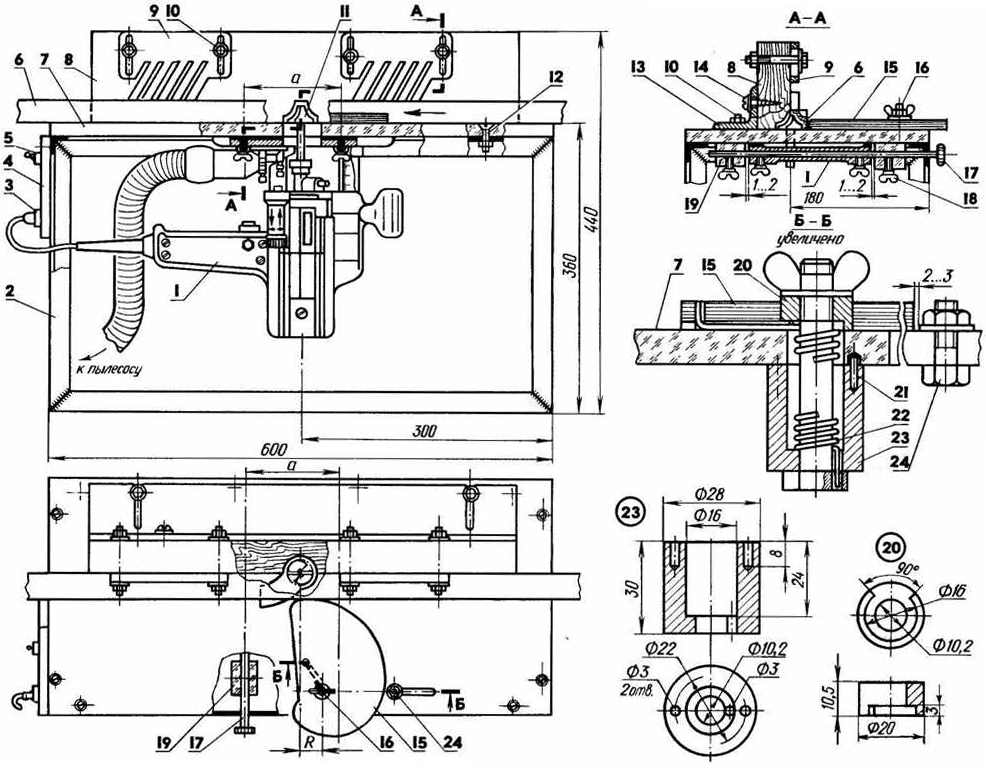

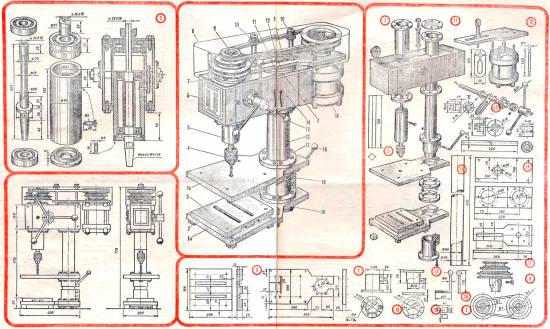

Схемы и чертежи деталей станка

Основные архитектурно-строительные схемы данного проекта это: обычные чертежи, в которых показана схема сборки фрезерного станка, его размерность для данных деталей и общая характеристика по механизму работы. Соблюдая все технологические принципы по сборке станка, можно изготовить полностью рабочий фрезерный станок ЧПУ в домашних условиях.

Чертеж или схема должны содержать название каждой детали, размеры деталей и основного корпуса, размер вертикальной оси, а также двигателя, электродвигателей, количественную характеристику мощности двигателя и потребление электричества в час, то есть производительность фрезерного станка ЧПУ.

Приложение в случае поломки станка

Любая машина со временем претерпевает какие-либо поломки или заводские браки, а также разнообразные неисправности. Существует несколько причин, по которым могут возникнуть дальнейшие поломки с фрезерным станком ЧПУ:

Существует несколько причин, по которым могут возникнуть дальнейшие поломки с фрезерным станком ЧПУ:

- Недостаточная сила зажима у стола материала. Это говорит о том, что стол, на котором установлен материал с работой фрезерного станка ЧПУ, имеет очень низкую прочность и в любой нежеланный момент сможет подвести работающего человека. Следует перед работой со станком проверять стол, на котором будет происходить работа с материалом, а также стол, на котором стоит сам станок.

- Круглые детали не вращаются. Это связано с тем, что напряжение в сети недостаточно высокое или не такое, которое необходимо для нормальной работы. Если вовремя не предотвратить эту проблему, можно полностью сломать станок, восстановление которого потребует больших затрат.

- Медленная работа круглых деталей. Эта проблема чаще всего связана также с подачей напряжения в сети. Для того, чтобы избавиться от этой проблемы, нужно проверить источник питания и если надо, заменить необходимые провода.

Вышеописанные причины появления разных поломок являются самыми распространенными. Поэтому мастера по исправлению проблем всегда найдут способ починить даже фрезерные станки. Конечно, если фрезерный станок изготовлен самостоятельно в домашних условиях, то необходимо также самому провести анализ машины и произвести починку.

Примечание

Из данного содержания текста можно вынести вывод о том, что самодельный фрезерный станок ЧПУ имеет свою классификацию, ряд особенностей по изготовлению деталей для станка и его сборка. Чертежи помогут разобраться в размерах деталей, их функциях и сборочных инструкциях. Поэтому, для того, чтобы самодельный фрезерный станок не поломался, необходимо использовать достаточно прочный материал.

Фрезерный станок чпу своими руками чертежи

Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая.

Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

- фрезерный станок с чпу своими руками чертежи

- Мини гравировальный станок с ЧПУ своими руками

- Чертежи самодельный станок с ЧПУ, фрезерный, трех-координатный

- Создание ЧПУ станка своими руками

- Фрезерный станок с ЧПУ в домашних (гаражных) условиях

- Особенности фрезера ЧПУ, выбор конструкции, схемы и чертежи

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Самодельный бюджетный ЧПУ станок это просто! Построен в 2008-2009г.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Сайт помогает найти что-нибудь интересное в огромном ассортименте магазинов и сделать удачную покупку. Если Вы купили что-то полезное, то, пожалуйста, поделитесь информацией с другими. Также у нас есть DIY сообщество , где приветствуются обзоры вещей, сделанных своими руками.

Идеальный номер два? Делаем UPS для радиотелефона. Цена Микрофон, хороший звук, подсветка. Своими руками. Последний раз. Зарегистрироваться Логин или эл.

Напомнить пароль Пароль. Войти Запомнить меня. Войти или Зарегистрироваться. Добавить обзор. Блог AliExpress. RSS блога Подписка. Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ. В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать… UPD : ссылки на файлы Я все-таки приведу ссылку на обзор готового станка mysku.

Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё. И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, так как в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали… Как родилась идея:. Так получилось, что с чертежами я связан давно. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам.

И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо. Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться.

Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться.

Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока… Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов.

В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь. В двух словах о фрезерных станках с ЧПУ пишу своими словами намеренно, не копируя статьи, учебники и пособия. Фрезерный станок работает прямо противоположно 3Д принтеру. Для работы такого станка нужен необходимый минимум. База корпус с линейными направляющими и передающий механизм может быть винт или ремень 2.

Шпиндель я вижу кто-то улыбнулся, но так он называется — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы. Компьютер, с установленной управляющей программой.

Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы. Компьютер, с установленной управляющей программой.

Базовые навыки черчения, терпение, желание и хорошее настроение. По пунктам: 1. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

Такой станок конечно должен быть статичным не мобильным и тяжелым. Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами. Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, так как на повестке дня стоит самодельный хоббийный станок. Собственно, шпиндели бывают с воздушным и водяным охлаждением.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, так как для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя.

Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны пыль стружку, опилки обрабатываемого изделия. С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет.

Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения радиатор с обдувом. Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой.

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой.

Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности. В моем случае был выбран шпиндель с воздушным охлаждением мощностью Вт. Шаговые двигатели. Наибольшее распространение получили двигатели 3 типоразмеров NEMA17, NEMA23, NEMA 32 отличаются они размерами, мощностью и рабочим моментом NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, так как приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления. Также люди используют шаговики от принтеров, но так как у меня и их не было и все равно приходилось покупать выбрал всё в комплекте. Контроллер Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

Компьютер Нужен комп отдельный возможно весьма старый и причин тому, пожалуй, две: 1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.

Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.

Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже лучше отапливаемом. У меня станок стоит в гараже, зимой преимущественно простаивает, так как нет отопления.

В силу малой мощности машины стараемся не ставить дополнительный софт, то есть только ось и управляющая программа. Тут в двух словах. Для работы станка нужна управляющая программа по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения , которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Похожие обзоры Другие обзоры от lumin. Огородничества пост. Сие не есть гудЪ. Я себе переходник из гофрированной сантехнической сливной трубы присобачил — она легкая, длинная и гнется легко. А остальная тяжелая часть — на табуреточке рядом лежит. Деревянный станок, который может сделать сам себя. Ну, частично. Как инженер инженеру выражаю глубочайшее уважение за проделанную работу! Отличная работа! Термоусадочной трубкой не пользуетесь?

А остальная тяжелая часть — на табуреточке рядом лежит. Деревянный станок, который может сделать сам себя. Ну, частично. Как инженер инженеру выражаю глубочайшее уважение за проделанную работу! Отличная работа! Термоусадочной трубкой не пользуетесь?

Я знаю прекрасно про ее существование : и даже скажу больше она тут есть. Ее не видно, при пайке коннекторов использовалась. У меня проблема в другом — нет термофена, а покупать только ради термоусадки пока не готов.

Согласен, промышленный фен штука нужная, купил как-то на распродаже, до сих пор служит верой и првадой. Знаете, вот просто очень много нужной фигни вокруг : Я таким образом потихоньку оброс уже инструментом.

Хоть и не являюсь профессиональным мастером и не зарабатываю пока деньги, но практически весь инструмент для домашнего ремонта, а также столярки уже есть. Мне просто нравится его иметь, то есть иметь возможность просто сделать то, что нужно. А вот до фена как-то руки не дошли. Xiiz 05 июля , 0. Да я смотрел, просто нет необходимости пока. Имея двух детей, дачу и маленькое хобби всегда находится что-то более нужное, чем фен.

Имея двух детей, дачу и маленькое хобби всегда находится что-то более нужное, чем фен.

Я даже не знаю куда мне его еще применить… Помню брал у человека попользоваться, чтобы снять краску со старого деревянного окна… всё. А зачем он еще? Nikodim 05 июля , 0. Demz 05 июля , 0.

фрезерный станок с чпу своими руками чертежи

Чпу своими руками на подшипниках Dumitru ODimSoft. Подшипники покупал тут — go2cut. Как сделать простой ЧПУ станок своими руками. Часть 1 Горящие Лайф. Всем привет! Чпу фрезерный станок нужен мне б..

Можно ли собрать фрезерный станок ЧПУ своими руками. Советы На чертеже изображена конструкция станка профессиональной категории.

Мини гравировальный станок с ЧПУ своими руками

Зная о том, что фрезерный станок с ЧПУ считается усложненным техническим и электронным оборудованием, многие мастера думают, что его просто нельзя сделать своими руками. Однако это мнение не соответствует действительности: своими руками сделать такое устройство можно, но для этого необходимо иметь не только его полный чертеж, но и набор определенных инструментов и подходящих комплектующих. Решившись на создание самодельного специального станка с ЧПУ, помните, что на это может уйти много времени. Помимо этого, понадобится много денег. Чтобы изготовить фрезерный станок, который оснащается системой ЧПУ, можно воспользоваться 2 способами: приобрести готовый набор из специально выбранных деталей, из которых и собирается такое оборудование, либо отыскать все комплектующие и самостоятельно собрать устройство, полностью подходящее всем вашим требованиям. Если вы запланировали изготовить станок с ЧПУ самостоятельно, не применяя готового набора, то первое, что вам нужно будет сделать, — это остановиться на специальной схеме , по которой будет работать такое мини-устройство. Основанием собранного фрезерного оборудования может стать балка прямоугольного типа, которую надо крепко фиксировать на направляющих.

Решившись на создание самодельного специального станка с ЧПУ, помните, что на это может уйти много времени. Помимо этого, понадобится много денег. Чтобы изготовить фрезерный станок, который оснащается системой ЧПУ, можно воспользоваться 2 способами: приобрести готовый набор из специально выбранных деталей, из которых и собирается такое оборудование, либо отыскать все комплектующие и самостоятельно собрать устройство, полностью подходящее всем вашим требованиям. Если вы запланировали изготовить станок с ЧПУ самостоятельно, не применяя готового набора, то первое, что вам нужно будет сделать, — это остановиться на специальной схеме , по которой будет работать такое мини-устройство. Основанием собранного фрезерного оборудования может стать балка прямоугольного типа, которую надо крепко фиксировать на направляющих.

Чертежи самодельный станок с ЧПУ, фрезерный, трех-координатный

Ответ на этот вопрос не такой простой: всегда есть какие-либо детали, которые нужно сделать довольно точно и нет возможности просто распечатать их на 3d принтере. Так же иногда хочется делать самому печатные платы, быстро размечать детали. Ну и конечно же на этом можно зарабатывать : начиная от сувенирной продукции и заканчивая изготовлением деталей на заказ. Процесс проектирования и расчетов занял около 2 месяцев.

Так же иногда хочется делать самому печатные платы, быстро размечать детали. Ну и конечно же на этом можно зарабатывать : начиная от сувенирной продукции и заканчивая изготовлением деталей на заказ. Процесс проектирования и расчетов занял около 2 месяцев.

Огромные возможности сделали фрезер ЧПУ желанным станком в мастерской. Область применения, выбор конструкции, схемы.

Создание ЧПУ станка своими руками

Запомнить меня. Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи. В предлагаемом к скачиванию архиве лежит чертеж ЧПУ станка для сборки своими руками. Это достаточно распространенный тип ЧПУ станка с движущимся порталом. Данный чертеж отличается прежде всего тем, что в не только дана деталировка — когда каждая деталь станка вычерчена отдельно и имеет проставленные размеры, но и приведены сборочные чертежи каждого из узлов.

Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Всем привет. Хочу поделится с вами как воспалённый мозг покоя не даёт… Как то пару месяцев назад пришёл ко мне друг с пивом но я ж не пью сидели мы смотрели видео на ютубе… угарали и тут наткнулись на видео с ЧПУ станком ну и через пару дней я уже поехал в воронеж за комплектующими долгое ожидание деталей и даже разборки, но всё таки все детали оказались у меня. Очень понравился Ваш станок. Здравствуйте, вышлите мне пожалуйста чертежи вашего станка, и если есть, то пришлите мне спецификацию по использованного материала двигатели, винты, подшипники и т. Если у Вас будет время напишите мне на anubisroman yandex. C уважением, Роман. Добрый вечер! Меня заинтересовал ваш чпу станок!

Очень понравился Ваш станок. Здравствуйте, вышлите мне пожалуйста чертежи вашего станка, и если есть, то пришлите мне спецификацию по использованного материала двигатели, винты, подшипники и т. Если у Вас будет время напишите мне на anubisroman yandex. C уважением, Роман. Добрый вечер! Меня заинтересовал ваш чпу станок!

Чертежи самодельный станок с ЧПУ, фрезерный, трех-координатный можно изготовить своими руками имея под руками простейшее описание его .

Особенности фрезера ЧПУ, выбор конструкции, схемы и чертежи

Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками. Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ.

Для изготовления объемного рисунка на деревянной поверхности применяются заводские фрезерные станки с ЧПУ по дереву. Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку. Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву.

Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку. Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву.

В наше время всё более частым становится производство мелких деталей из древесины, для тех или иных конструкций. Также в магазинах можно встретить разнообразие красивых объёмных картин, выполненных на древесном полотне.

Сайт помогает найти что-нибудь интересное в огромном ассортименте магазинов и сделать удачную покупку. Если Вы купили что-то полезное, то, пожалуйста, поделитесь информацией с другими. Также у нас есть DIY сообщество , где приветствуются обзоры вещей, сделанных своими руками. Идеальный номер два? Делаем UPS для радиотелефона.

Тогда заходи и мы обязательно поможем! В связи с большим количеством обрашений мы переехали на новый VIP сервер Пожалуйста, подождите. Если сайт долго не загружается, самостоятельно.

Если сайт долго не загружается, самостоятельно.

Самодельный гравировальный станок с чпу чертежи

Для изготовления объемного рисунка на деревянной поверхности применяются заводские фрезерные станки с ЧПУ по дереву. Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку. Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

- Как сделать станок с ЧПУ (фрезер) по дереву своими руками

- Самодельный станок с ЧПУ (CNC)

- Чертежи станков портальных с ЧПУ

- Как сделать станок с ЧПУ (фрезер) по дереву своими руками

- Чертежи станков портальных с ЧПУ

- Мини гравировальный станок с ЧПУ своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Большой фрезер с ЧПУ своими руками

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Каждый хозяин домашней мастерской хочет, чтобы в ней были установлены токарный , фрезерный и сверлильный станки. Особенно ценятся станки с числовым программным управлением ЧПУ , позволяющие производить обработку с высокой точностью. Но все промышленные образцы имеют высокую стоимость. Выходом является сделать станок с ЧПУ из фанеры. Высокая цена на промышленные станки, обусловлена тем, что силовые элементы их сделаны из металла.

Это позволяет им работать с большими силовыми нагрузками. Но для домашней мастерской в этом нет необходимости. Поэтому бытовые станки и приспособления для них можно изготавливать из фанеры, что значительно снизить стоимость и позволит сделать его самому. Отвечая на вопрос — как сделать самодельный станок, необходимо понимать, что создание любого оборудования начинается с разработки чертежей. Этот этап занимает больше всего времени, так как при проектировании будущего оборудования предусматриваются все нюансы.

Этот этап занимает больше всего времени, так как при проектировании будущего оборудования предусматриваются все нюансы.

После разработки чертежей, наступает этап закупки и изготовления деталей. На этом этапе ключевое значение имеет технология обработки фанеры. Она должна быть подобрана таким образом, чтобы будущие детали имели необходимую точность и не имели внутренних дефектов. Третьим этапом является сборка. Очень важно аккуратно собирать самодельный станок, без применения сильных ударов, так как детали из фанеры могут разрушаться.

Последним этапом является настройка станка с ЧПУ. При этом производится калибровка начального положения головки с инструментом, проверка отработки станка по написанной программе и внесение поправок в настройку станка.

Важно еще на стадии проектирования четко понять, какие элементы будущего станка изготовить самостоятельно, а какие лучше приобрести. Делать самому нужно детали, которые не имеют сложной формы и для их обработки не применяются сложные технологические процессы:. В некоторых случаях фанера может применяться для изготовления шкивов. Для того чтобы станок работал долго и не ломался, необходимо правильно подобрать толщину фанеры.

В некоторых случаях фанера может применяться для изготовления шкивов. Для того чтобы станок работал долго и не ломался, необходимо правильно подобрать толщину фанеры.

При проектировании соединений деталей из фанеры необходимо минимизировать их крепеж при помощи болтов и шпилек. Идеальным вариантом является соединять при помощи шипа и паза. Категорически запрещается применять гвозди и шурупы, так как это может привести к растрескиванию фанеры в местах присоединения. Для людей, которые никогда не делали подобные агрегаты, лучшим вариантом является найти уже готовые чертежи, и внести лишь небольшие изменения в них.

Это позволит не допустить серьезных ошибок, которые впоследствии могут привести к напрасному вложению сил и средств. Для изготовления станка с ЧПУ, кроме деталей, которые будут сделаны из фанеры, необходимо будет приобрести следующие элементы:. Еще понадобиться компьютер для программирования контроллера. Кроме того, если в компьютере не реализована возможность управление агрегатом, понадобиться пульт, на котором будут выведены кнопки запуска и остановки.

Все детали, которые не вошли в список выше, нужно изготовить из фанеры. Поэтому вопрос о правильной обработке стоит на первом месте при изготовлении станка с ЧПУ своими руками.

Для изготовлений отверстий в деталях из фанеры лучше всего использовать сверлильный станок. При этом выбирается большая скорость вращения сверла и минимальная его подача. Еще может применяться фрезерно-гравировальный станок , что позволяет выполнить отверстие любой формы с минимальной погрешностью, а также получить соединение шип-паз. Но если станка нет, то для сверления отверстий подойдет и обычная дрель.

Единственное необходимо чтобы биенье патрона было минимальным, иначе значительно вырастет погрешность. После того как произошел распил и сверление отверстий заготовку необходимо отшлифовать. Для этого применяется нулевая наждачка. Шлифовка производится вдоль направления волокон и начинается от угла.

Сам угол шлифуется уже в конце. После шлифовки обязательно нужно покрыть всю поверхность детали специальными составами, которые предотвратят ее расклеивание и растрескивание. В некоторых случаях детали покрывают лакокрасочными изделиями, но если агрегат не будет находиться на улице, то в этом нет необходимости.

В некоторых случаях детали покрывают лакокрасочными изделиями, но если агрегат не будет находиться на улице, то в этом нет необходимости.

Собирать готовое изделие необходимо аккуратно, так как фанера все-таки не металл и может расколоться. Необходимо придерживаться следующих рекомендаций:. После того как станок собран, начинается его настройка. При этом проверяется свободное перемещение всех движущихся деталей и работа передающего механизма, регулируется положение концевых выключателей и датчиков.

Наладка сделанного станка заключается в выставление нулевого положения инструмента, калибровке точного перемещения суппорта и стола по осям, а также проверке правильности обработки информации с датчиков. Программное обеспечение для станков с ЧПУ очень сложно создать самому, поэтому оно приобретается у специалистов и устанавливается на агрегат.

Пищевая промышленность Нефтепромышленность Газовая промышленность Металлургия Тротуарная плитка Деревообработка Утилизация и переработка Легкая промышленность Станки и оборудование Обработка металла Канализация Вывоз мусора.

Самостоятельное изготовление ЧПУ из фанеры. Содержание Этапы производства станка Разработка чертежей Детали, которые необходимо купить Изготавливаемые детали Сборка Настройка и наладка. Самодельный ЧПУ станок моделиста. Шкивы из фанеры.

Фрезерная резка фанеры на станках с ЧПУ. Изготовление отверстий на станках с ЧПУ. Шлифовка и равнение углов. Мебель из фанеры. Пока оценок нет. Самостоятельное изготовление станка для заточки ножей. Резка метала с помощью лазерного станка. Оборудование для литья пластмасс. Добавить комментарий. Нажмите, чтобы отменить ответ. Пищевая промышленность Утилизация и переработка Нефтепромышленность Легкая промышленность Станки и оборудование Металлургия Обработка металла Тротуарная плитка Деревообработка Вывоз мусора Резка металла Металлопрокат Ковка Производство стекла Производство мебели Производство бумаги и картона Другое производство Бурение скважин Машиностроение Газовая промышленность Строительные работы Канализация.

Вентиляция по количеству людей Каталог компания Конвертер веса и массы Калькулятор материалов на шпатлевку.

Как сделать станок с ЧПУ (фрезер) по дереву своими руками

Каждый хозяин домашней мастерской хочет, чтобы в ней были установлены токарный , фрезерный и сверлильный станки. Особенно ценятся станки с числовым программным управлением ЧПУ , позволяющие производить обработку с высокой точностью. Но все промышленные образцы имеют высокую стоимость. Выходом является сделать станок с ЧПУ из фанеры. Высокая цена на промышленные станки, обусловлена тем, что силовые элементы их сделаны из металла.

Скачать чертежи самодельного ЧПУ станка из МДФ плиты . Самодельный гравировальный ЧПУ станок легко сделать своими руками.

Самодельный станок с ЧПУ (CNC)

Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая. Или же вы можете быть похожи на меня и получать массу удовольствия от собственной работы и создания чего-то уникального. Вы можете просто заниматься этим для получения опыта в машиностроении. Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день.

Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая. Или же вы можете быть похожи на меня и получать массу удовольствия от собственной работы и создания чего-то уникального. Вы можете просто заниматься этим для получения опыта в машиностроении. Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день.

Чертежи станков портальных с ЧПУ

Любые стамески в наборах и поштучно с зарубежных аукционов и магазинов. Гарантия доставки. Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь.

Самодельный фрезерный станок по металлу может стать прекрасным помощником домашнему мастеру. Сделать небольшой агрегат для фрезерования совсем не сложно.

Как сделать станок с ЧПУ (фрезер) по дереву своими руками

По материалам сайта Самодельный ЧПУ станок. После того как чертежи самодельного фрезерного ЧПУ станка скачены, возьмем в руки молоток и займемся изготовлением. Кроме чертежей в архиве находится сборка советов по сборке станка. Эту модель ЧПУ станка спроэктировал участник форума с ником Граф. Главной чертой этого станка является постановка фанерных шпангоутов при изготовлении. Именно шпангоуты позволяют получить великолепную жесткость самодельного станка при его относительно малом весе.

После того как чертежи самодельного фрезерного ЧПУ станка скачены, возьмем в руки молоток и займемся изготовлением. Кроме чертежей в архиве находится сборка советов по сборке станка. Эту модель ЧПУ станка спроэктировал участник форума с ником Граф. Главной чертой этого станка является постановка фанерных шпангоутов при изготовлении. Именно шпангоуты позволяют получить великолепную жесткость самодельного станка при его относительно малом весе.

Чертежи станков портальных с ЧПУ

Войти через. На AliExpress мы предлагаем тысячи разновидностей продукции всех брендов и спецификаций, на любой вкус и размер. Если вы хотите купить diy фрезерный станок с чпу и подобные товары, мы предлагаем вам 2, позиций на выбор, среди которых вы обязательно найдете варианты на свой вкус. Кроме того, если вы ищите diy фрезерный станок с чпу, мы также порекомендуем вам похожие товары, например чпу токарный станок своими руками , станок чпу своими руками arduino , фрезерный станок своими руками чертежи , токарный чпу станок своими руками , 3d фрезерный станок чпу своими руками , токарный станок чпу своими руками , фрезерный станок чпу своими руками конструктор , cnc станок своими руками чертежи , мини фрезерный станок чпу своими руками. Приходите к нам на AliExpress, у нас вы найдете все! Защита Покупателя.

Приходите к нам на AliExpress, у нас вы найдете все! Защита Покупателя.

3D-модели и чертежи: Станок портальный с ЧПУ СП01 mini 3D-модель и чертежи: Гравировальный-фрезерный станок с ЧПУ SUDA SD

Мини гравировальный станок с ЧПУ своими руками

Станки, оснащенные числовым программным обеспечением ЧПУ представлены в виде современного оборудования для резки, точения, сверления или шлифования металла, фанеры, дерева пенопласта и других материалов. Фрезерный станок с ЧПУ. Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля. Контроллер получает сигналы от программоносителя.

Для многих домашних мастеров может показаться, что создание ЧПУ фрезерных станков своими руками — это где-то на грани фантастики, так как данное оборудование представляет собой сложное в конструктивном, техническом и электронном плане устройство. Между тем, имея под рукой соответствующие чертежи, весь необходимый материал и инструмент, мини фрезерный самодельный станок по дереву, оснащенный ЧПУ, сделать своими руками можно. Конечно, для этого придется затратить определенные усилия, а том числе и финансовые, однако нет ничего невозможного, и если правильно и со знанием дела подходить к решению этого вопроса, самодельный настольно-фрезерный станок по дереву мини исполнения с блоком ЧПУ сделать своими руками сможет каждый домашний мастер. Как известно, такой мини агрегат по дереву отличается точностью проводимой обработки, простотой управления всеми рабочими процессами, а также высоким качеством готового изделия.

Конечно, для этого придется затратить определенные усилия, а том числе и финансовые, однако нет ничего невозможного, и если правильно и со знанием дела подходить к решению этого вопроса, самодельный настольно-фрезерный станок по дереву мини исполнения с блоком ЧПУ сделать своими руками сможет каждый домашний мастер. Как известно, такой мини агрегат по дереву отличается точностью проводимой обработки, простотой управления всеми рабочими процессами, а также высоким качеством готового изделия.

Автоматизация производства ведется непрерывно, и одним из эффективных путей автоматизации являются станки с числовым программным управлением. Станки ЧПУ дают возможность получать точно спроектированное с применением компьютера изделие, при этом ЧПУ-станок имеет гораздо более высокую точность и производительность, чем при работе вручную.

Автор plotnik , 30 мая Опубликовано 30 мая Привет всем! Задумал делать станок с ЧПУ, пока фрезерный, в перспективе и токарный. Набор PLC и все к нему на стол 70 на см.

Ответ на этот вопрос не такой простой: всегда есть какие-либо детали, которые нужно сделать довольно точно и нет возможности просто распечатать их на 3d принтере. Так же иногда хочется делать самому печатные платы, быстро размечать детали. Ну и конечно же на этом можно зарабатывать : начиная от сувенирной продукции и заканчивая изготовлением деталей на заказ.

Фрезерный станок с чпу своими руками, самодельный чпу, чертежи

Зная о том, что фрезерный станок с ЧПУ считается усложненным техническим и электронным оборудованием, многие мастера думают, что его просто нельзя сделать своими руками.

Однако это мнение не соответствует действительности: своими руками сделать такое устройство можно, но для этого необходимо иметь не только его полный чертеж, но и набор определенных инструментов и подходящих комплектующих.

ЧПУ станок своими руками (чертежи)

Решившись на создание самодельного специального станка с ЧПУ, помните, что на это может уйти много времени. Помимо этого, понадобится много денег.

Помимо этого, понадобится много денег.

Чтобы изготовить фрезерный станок, который оснащается системой ЧПУ, можно воспользоваться 2 способами: приобрести готовый набор из специально выбранных деталей, из которых и собирается такое оборудование, либо отыскать все комплектующие и самостоятельно собрать устройство, полностью подходящее всем вашим требованиям.

Подготовка к работе

Если вы запланировали изготовить станок с ЧПУ самостоятельно, не применяя готового набора, то первое, что вам нужно будет сделать, — это остановиться на специальной схеме, по которой будет работать такое мини-устройство.

- За основание фрезерного оборудования можно взять ненужный сверлильный станок, в котором рабочая головка со сверлом поменяется на фрезерную. Самое трудное, что придется создавать в таком оборудовании, — это механизм, который обеспечит передвижение приспособления в трех разных плоскостях. Этот механизм можно изготовить на основании кареток от старого принтера, он обеспечит перемещение приспособления в двух плоскостях.

- К устройству, сделанному по этой принципиальной схеме, просто подключить программное управление. Однако его главный минус заключается в том, что обрабатывать на этом станке с ЧПУ можно будет лишь изделия из пластика, древесины или небольшого листового металла. Таким образом происходит, потому что каретки от ненужного принтера, которые будут производить перемещение режущего приспособления, не обладают нужной степенью жесткости.

- Чтобы ваше самодельное устройство было способно выполнять важные фрезерные действия с заготовками из разных материалов, за перемещение рабочего приспособления должен отвечать очень мощный специальный двигатель. Не нужно пытаться найти двигатель именно шагового вида, его можно сделать из простого электромотора, подвергнув небольшой доработке.

- Использование шагового двигателя в вашем оборудовании даст возможность избежать применения винтовой передачи, а остальные возможности и характеристики самодельного инструмента от этого не будут хуже.

Если же вы все-таки захотите применить для своего мини-устройства каретки от принтера, то стоит подобрать их от более большой модели печатного устройства.

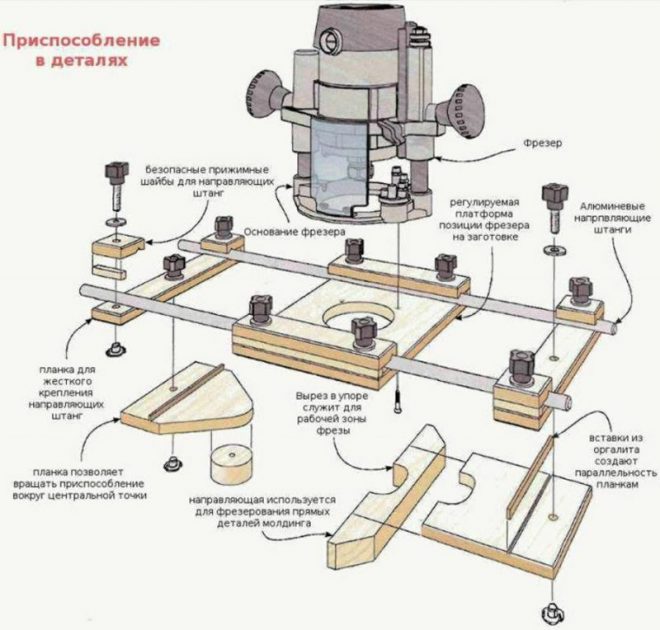

Если же вы все-таки захотите применить для своего мини-устройства каретки от принтера, то стоит подобрать их от более большой модели печатного устройства. - Для передачи усилия на вал фрезерного станка лучше брать не простые, а зубчатые ремни, которые не смогут проскальзывать на шкивах. Одним из главных узлов любого похожего станка считается механизм фрезера. Именно его созданию нужно уделить много внимания. Чтобы качественно изготовить такой механизм, вам понадобятся подробные чертежи, которым придется строго следовать.

Сборка оборудования

Основанием собранного фрезерного оборудования может стать балка прямоугольного типа, которую надо крепко фиксировать на направляющих.

Несущая конструкция оборудования должна обладать большой жесткостью. При ее монтаже лучше не применять сварных соединений, а присоединять все детали лишь с помощью винтов.

Во фрезерном оборудовании, которое вы будете собирать самостоятельно, должен быть предусмотрен механизм, который обеспечит перемещение рабочего приспособления в вертикальном направлении. Лучше всего взять для него винтовую передачу, вращение на которую будет передаваться с помощью зубчатого ремня.

Лучше всего взять для него винтовую передачу, вращение на которую будет передаваться с помощью зубчатого ремня.

Основная часть станка

Важная часть такого станка — его вертикальная ось, которую для самодельного прибора можно сделать из алюминиевой плиты. Помните, чтобы размеры такой оси были точно подобраны под габариты создаваемого устройства.

- Если у вас есть муфельная печь, то сделать вертикальную ось устройства можно своими руками, отливая ее из алюминия по размерам, которые будут указаны в готовом чертеже. Когда все комплектующие нашего будущего фрезерного оборудования подготовлены, можно переходить к его сборке. Начинается этот процесс с монтажа 2 шаговых электрических двигателей, которые закрепляются на корпус станка за его вертикальной осью.

- Один из таких электрических двигателей будет отвечать за перемещение специальной головки в горизонтальной части, а второй — за перемещение головки, именно, в вертикальной части. Потом монтируются другие узлы и агрегаты самодельного оборудования.

- Вращение на все узлы собранного оборудования с ЧПУ должно передаваться лишь посредством ременных передач. Прежде чем подключать к самодельному оборудованию систему программного управления, стоит проверить его работоспособность в ручном режиме и сразу убрать все выявленные проблемы в его работе.

- Подготовка к работе

- Сборка оборудования

- Основная часть станка

Сборка чпу станка своими руками чертежи. Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Для того чтобы выполнить объемный рисунок на деревянной поверхности, обычно используются заводские фрезерные станки. Но сделать такую мини-модель самостоятельно вполне возможно, однако для начала необходимо ознакомиться с конструкцией. В основу может лечь запчасть от принтера, который можно приобрести за копейки.

В основу может лечь запчасть от принтера, который можно приобрести за копейки.

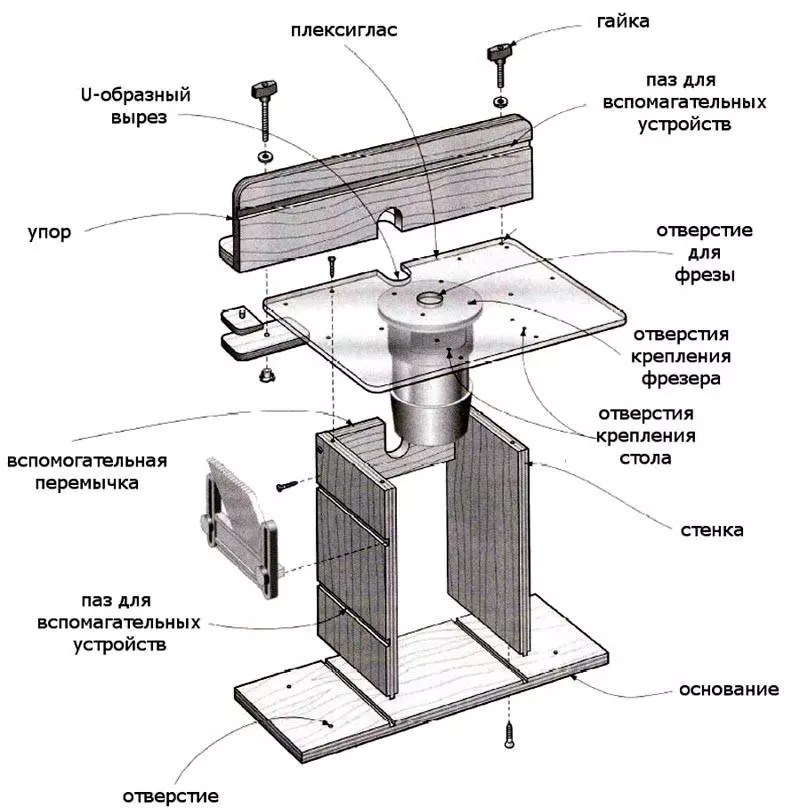

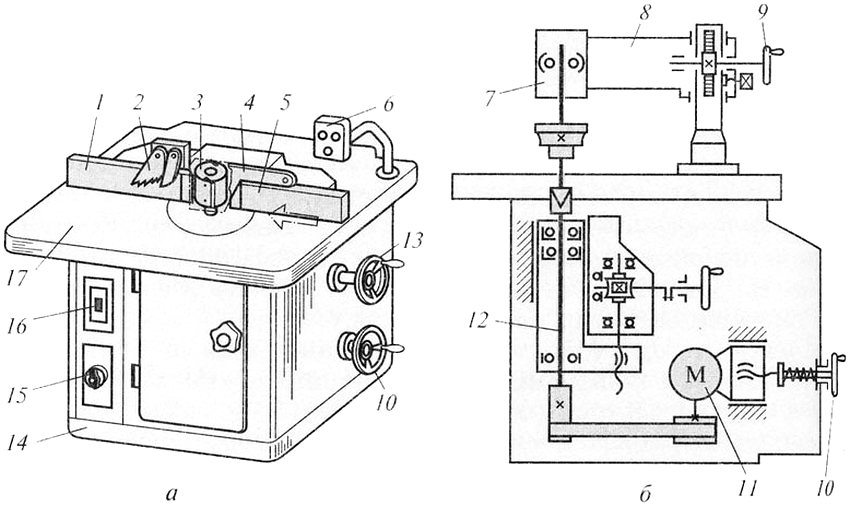

Принцип работы станка

Если вы решили изготовить фрезер с ЧПУ своими руками, то должны ознакомиться с особенностями работы такого оборудования. Оно предназначено для формирования рисунка на деревянной поверхности. В конструкции должна быть электронная и механическая части. Вместе они позволяют автоматизировать работу.

Для изготовления настольного станка следует знать, что режущим элементом выступает фреза. Ее устанавливают в шпиндель на валу электрического двигателя. Вся конструкция фиксируется на станину. Она может перемещаться по двум осям координат. Для крепления заготовки следует выполнить опорный столик. С пошаговыми двигателями необходимо соединить электронный блок управления.

Мотор и блок управления обеспечивают смещение каретки по отношению к детали. Такая технология позволяет выполнить объемные рисунки на поверхности. Мини-оборудование работает в определённой последовательности. На первом этапе пишется программа, которая позволит подготовить план перемещения режущей части. Для этого используются программные комплексы для адаптации в самодельных моделях.

На первом этапе пишется программа, которая позволит подготовить план перемещения режущей части. Для этого используются программные комплексы для адаптации в самодельных моделях.

Следующим шагом станет установка заготовки. Программа вводится в ЧПУ. Оборудование включается, а дальше осуществляется контроль за автоматическими действиями. Для того чтобы обеспечить максимальную автоматизацию, необходимо составить схему и подобрать комплектующие.

Прежде чем приступать к изготовлению фрезера с ЧПУ своими руками, необходимо ознакомиться с заводскими моделями. Для получения сложных узоров и рисунков следует использовать несколько видов фрез. Некоторые из них вы сможете выполнить своими руками, однако для тонкой работы понадобятся заводские варианты.

Схема самодельного станка

Наиболее сложным и важным этапом при изготовлении описываемого оборудования выступает выбор схемы. Она будет зависеть от степени обработки и размеров заготовки. Для бытовых условий лучше использовать мини-станок, который будет устанавливаться на стол. Подходящим вариантом является конструкция из двух кареток, которые будут передвигаться по осям координат.

Подходящим вариантом является конструкция из двух кареток, которые будут передвигаться по осям координат.

Основаниями могут стать металлические шлифованные прутки. На них устанавливаются каретки. Для создания трансмиссии понадобятся шаговые электродвигатели и винты, которые дополняются подшипниками качения. Для автоматизации процесса необходимо продумать электронную часть. Она будет состоять из:

- блока питания;

- контроллера;

- драйвера.

Изготавливая фрезер с ЧПУ своими руками, вы должны ознакомиться с конструктивными особенностями устройства. Например, блок питания требуется для подачи электроэнергии на шаговые двигатели и микросхему контроллера. Для этого используется модель 12В 3А. Контроллер необходим для подачи команд на двигатель. Для работы устройства достаточно будет простой схемы для контроллера, который будет подавать команды на три двигателя.

Элементом регулирования выступает еще и драйвер. Он будет отвечать за подвижную часть. Для управления следует использовать стандартные программные комплексы. В качестве одного из них выступает KCam, который обладает гибкой структурой для адаптации к любому контроллеру. Этот комплекс имеет одно важное преимущество, которое заключается в возможности импортирования файлов распространенных форматов. С помощью приложения вы сможете составить трехмерный чертеж заготовки для анализа.

В качестве одного из них выступает KCam, который обладает гибкой структурой для адаптации к любому контроллеру. Этот комплекс имеет одно важное преимущество, которое заключается в возможности импортирования файлов распространенных форматов. С помощью приложения вы сможете составить трехмерный чертеж заготовки для анализа.

Для того чтобы шаговые двигатели работали с заданной частотой входа, в программу управления необходимо будет внести технические параметры. При составлении программы следует сделать отдельные блоки. Они предназначены для:

- рисования;

- фрезерования;

- гравировки;

- сверления.

Это позволит исключить холостые передвижения фрезы.

Подбор комплектующих

Прежде чем выполнить фрезер с ЧПУ своими руками, вы должны выбрать компоненты для сборки. Подходящим вариантом выступает использование подручных средств. Основой станка может стать оргстекло, алюминий или древесина. Для правильного функционирования комплекса следует разработать конструкцию суппортов. Их движение не должно сопровождаться колебаниями, что может стать причиной неточной обработки детали.

Их движение не должно сопровождаться колебаниями, что может стать причиной неточной обработки детали.

Перед сборкой компоненты проверяются на совместимость. Что касается направляющих, то в качестве них выступят стальные шлифованные прутки, диаметр которых равен 12 мм. Для оси Х длина эквивалентна 200 мм, для У — 90 мм. Прежде чем вы начнете заниматься изготовлением фрезера с ЧПУ своими руками, должны подобрать суппорт. Подходящим вариантом является текстолит. Габариты площадки будут следующими: 25х100х45 мм.

Блок крепления фрезы можно изготовить из текстолита. Его конфигурация будет зависеть от имеющегося инструмента. Блок питания обычно используется заводской. Если вы хотите заняться этими работами самостоятельно, то должны быть готовы к возможным ошибкам, которые негативно отразятся на работе оборудования.

Если хотите собрать своими руками фрезер с то для этого можно использовать модель 24в. В качестве отличного варианта выступает и 5А. Его довольно часто сравнивают с приводами дисковода, первый из которых обладает более внушительной мощностью. Для пайки платы контроллера следует использовать конденсаторы и резисторы в SMD корпусах. Это позволит уменьшить параметры, а также сделать внутреннее пространство более оптимизированным.

Для пайки платы контроллера следует использовать конденсаторы и резисторы в SMD корпусах. Это позволит уменьшить параметры, а также сделать внутреннее пространство более оптимизированным.

Инструкция по изготовлению станка

Как только все комплектующие были выбраны, можно приступать к изготовлению устройства. Все элементы предварительно проверяются, что особенно касается их качества и параметров. Для крепления узлов следует использовать специальные детали. Их форма и конфигурация будут зависеть от выбранной схемы.

Конструкция обязательно должна иметь подъем рабочего инструмента. Для этого следует использовать Для отдачи вращения на нужно применить зубчатый ремень. Обязательным элементом оборудования является вертикальная ось. Ее можно изготовить из алюминиевой плиты. Этот узел подгоняется по размерам, которые были получены на этапе проектирования и занесены в чертеж.

Перед тем, как сделать фрезер с ЧПУ своими руками, вы можете отлить вертикальную ось, используя для этого муфельную плиту. Отличным материалом станет алюминий. На корпус монтируются два двигателя, которые будут располагаться за осью. Один из них будет отвечать за горизонтальное, а другой — за вертикальное перемещение. Вращение должно передаваться через ремни. Как только все элементы будут на своих местах, станок необходимо установить на ручное управление и проверить его работу. Если будут выявлены недочеты, их вы сможете устранить на месте.

Отличным материалом станет алюминий. На корпус монтируются два двигателя, которые будут располагаться за осью. Один из них будет отвечать за горизонтальное, а другой — за вертикальное перемещение. Вращение должно передаваться через ремни. Как только все элементы будут на своих местах, станок необходимо установить на ручное управление и проверить его работу. Если будут выявлены недочеты, их вы сможете устранить на месте.

Дополнительно о шаговых двигателях

Агрегаты с ЧПУ должны оснащаться электрическими двигателями шагового типа. В качестве такого мотора можно использовать тот, что будет позаимствован от матричного принтера. Обычно в них устанавливаются довольно мощные элементы. Матричные агрегаты обладают стальными стержнями, в основе которых прочный материал. Их тоже можно задействовать в самодельном станке.

Если вы задались вопросом о том, как сделать фрезер с ЧПУ своими руками, фото предварительно рекомендуется рассмотреть. Они позволят вам понять, как действовать. Конструкция может предусматривать наличие трех двигателей, что указывает на необходимость разборки двух матричных принтеров. Лучше, если моторы будут обладать пятью проводами управления, ведь функциональность станка при этом увеличится в несколько раз. При выборе шагового двигателя следует выяснить число градусов на один шаг и рабочее напряжение. Вам должно быть известно ещё и обмоточное сопротивление. Это позволит правильно настроить программное обеспечение.

Конструкция может предусматривать наличие трех двигателей, что указывает на необходимость разборки двух матричных принтеров. Лучше, если моторы будут обладать пятью проводами управления, ведь функциональность станка при этом увеличится в несколько раз. При выборе шагового двигателя следует выяснить число градусов на один шаг и рабочее напряжение. Вам должно быть известно ещё и обмоточное сопротивление. Это позволит правильно настроить программное обеспечение.

Крепление вала

Если вы решили изготовить фрезер с ЧПУ по дереву своими руками, то в качестве привода можете использовать шпильку или гайку соответствующих размеров. Крепление вала лучше осуществлять резиновым кабелем с толстой обмоткой. Этот же подход актуален и при креплении двигателя к шпильке. Фиксаторы вы можете изготовить из втулки с винтом. Для этого используется нейлон. Помощниками-инструментами в этом случае выступают напильник и дрель.

Электронное обеспечение станка

Основным элементом описываемого оборудования выступает программное обеспечение. Вы можете использовать самодельное, которое будет предусматривать наличие всех драйверов для контролеров. Обеспечение должно иметь питающие блоки и шаговые двигатели. Если перед вами встала задача о том, как собрать фрезер с ЧПУ своими руками, вы должны позаботиться о наличии порта LPT. Необходима будет еще и рабочая программа, обеспечивающая контроль и управление необходимыми режимами работы.

Вы можете использовать самодельное, которое будет предусматривать наличие всех драйверов для контролеров. Обеспечение должно иметь питающие блоки и шаговые двигатели. Если перед вами встала задача о том, как собрать фрезер с ЧПУ своими руками, вы должны позаботиться о наличии порта LPT. Необходима будет еще и рабочая программа, обеспечивающая контроль и управление необходимыми режимами работы.

Сам блок ЧПУ подключается к оборудованию через порт и установленные двигатели. При выборе программного обеспечения для станка необходимо делать ставку на то, которое уже доказало свою стабильную работу и обладает функциональными возможностями. Электроника повлияет на качество и точность выполняемых операций. После ее установки следует выполнить загрузку программ и драйверов.