Чистовая обработка деталей при токарной обработке: Особенности обработки деталей на токарных станках

Содержание

Токарная обработка — технология, применение ЧПУ, виды оборудования

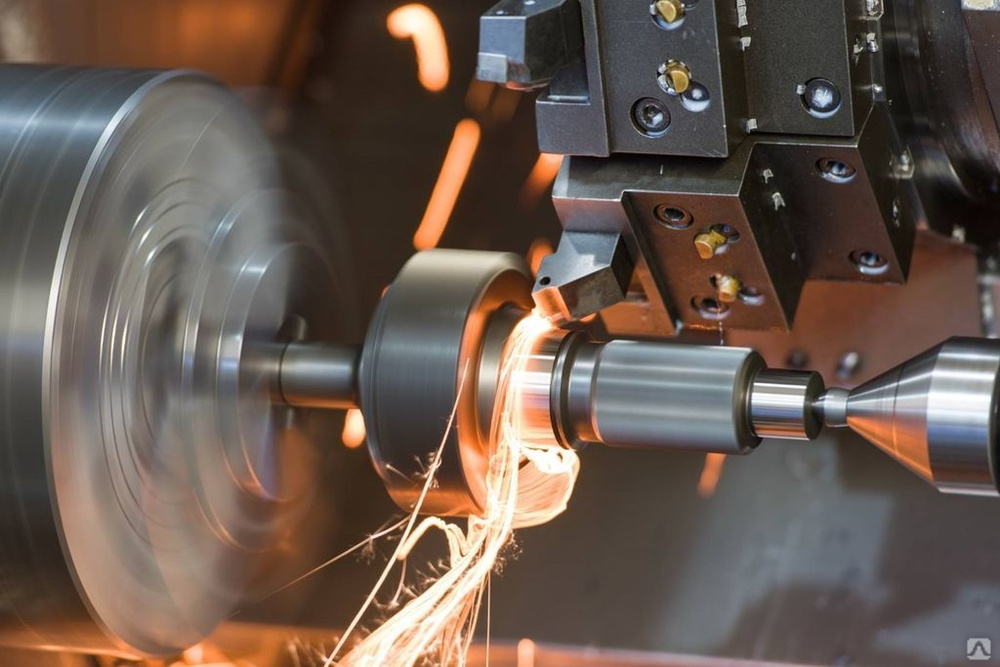

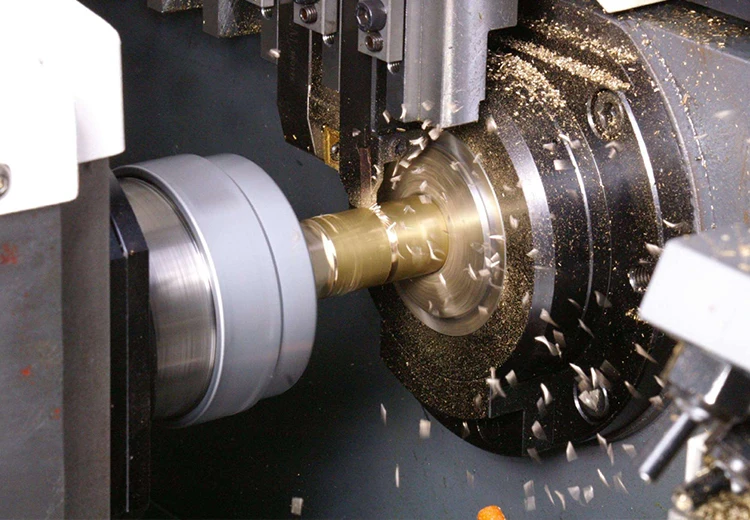

Токарная обработка металлических деталей и заготовок осуществляется на специальных станках, оснащенных резцами. Токарная технология предусматривает срезание слоев металла с наружных и внутренних поверхностей, вращающихся заготовок.

В процессе обработки заготовка вращается, режущий элемент двигается поступательно. Резцы дают возможность снимать фаски, нарезать резьбу, торцевать конические и цилиндрические комплектующие, прорезать канавки и обрабатывать галтели.

Возможности токарной обработки

Современная токарная обработка с ЧПУ позволяет с высокой точностью регулировать скорость вращения детали, глубину реза, толщину снимаемого резцом металла. Микропроцессоры обеспечивают точность в пределах 0,05 мкм. Такие станки находят применение для производства пресформ лазерных носителей информации и накопителей.

Обычно токарным методом обрабатываются заготовки из стали, древесины, цветных металлов. Для работы с материалами повышенной твердости применяются резцы, выполненные из эльбора и алмаза.

Для работы с материалами повышенной твердости применяются резцы, выполненные из эльбора и алмаза.

Оборудование и инструмент

Виды токарных станков

Исходя из назначения оборудования, можно выделить следующие виды устройств:

- токарно-винторезные;

- токарно-карусельные;

- токарно-фрезерные;

- продольного точения;

- многошпиндельные автоматы;

- лоботокарные;

- токарно-револьверные станки.

Классификация резцов

Точная токарная обработка металла осуществляется при помощи резцов. Они могут быть цельными или разборными (на рабочую головку крепятся съемные твердосплавные пластины). Есть резцы, на которые пластины не прикручиваются, а напаиваются. Они производится из легированной или инструментальной стали. Производители изготавливают резцы для черновой, получерновой и чистовой обработки заготовок. Также есть изделия для проведения высокоточных технологических операций.

ЧПУ при токарной обработке

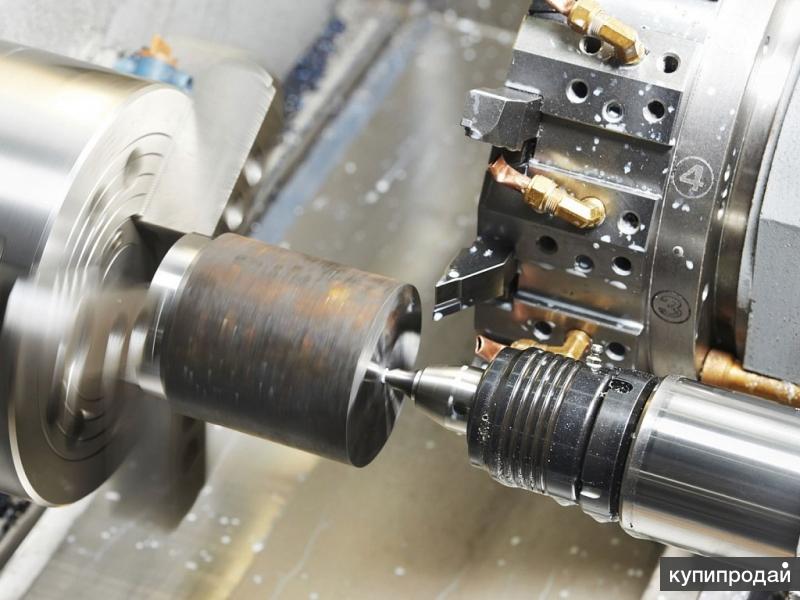

Обычно токарная обработка с ЧПУ применяется для автоматизированной точной обточки заготовок и деталей. Станки с числовым программным управлением дают возможность производить комплектующие сложной формы, выполнять цекование, зенкерование, сверление и прочие технологические операции. Токарная обработка металла на станке с ЧПУ исключает неточности и ошибки, поэтому повсеместно используется на современных предприятиях.

Параметры токарной обработки и их влияние на эффективность работ

Можно выделить основные параметры обработки на токарном станке:

- глубина реза;

- скорость вращения шпинделя;

- шаг нарезаемой резьбы и др.

От этих показателей зависит эффективность работ, и количество времени, затрачиваемого на их выполнение. Например, токарная обработка металла с большой глубиной реза осуществляется медленнее, чем такая же операция с неглубокой резкой. Показатель вращения шпинделя тоже напрямую влияет на скорость обработки металлической детали.

В заключение заметим, что токарный станок должен быть установлен в хорошо проветриваемом и освещенном помещении вдали от источников открытого пламени и воспламеняющихся материалов. Рабочее место должно быть сухим, так как избыток влаги негативно сказывается на всех элементах оборудования. Станок нужно заземлить в соответствии с указаниями, имеющимися в техническом паспорте. За агрегатом должна находиться стенка или перегородка.

4. Токарная чистовая обработка

Проводится

окончательная (чистовая) обработка

основных участков поверхности детали.

Операция производится на токарном

станке с ЧПУ.

Закрепление

детали при чистовой обработке должно

быть прочным, чтобы она не сместилась

во время обработки. Если несколько

поверхностей детали будут обработаны

при одном закреплении, но при разных

положениях из-за смещения детали, то

совпадения осей этих поверхностей не

будет и деталь может быть забракована.

Чрезмерно прочное закрепление некоторых

деталей может быть, однако, вредным.

Если, например, слишком сильно зажать

кулачки патрона при обработке тонкостенного

кольца, то после снятия со станка оно

будет иметь совсем не ту форму, которую

имело, когда производилась его обработка.

Если

чистовая обработка детали производится

сразу после чернового обтачивания, то

такого изменения формы детали можно

избежать, немного ослабив кулачки

патрона перед чистовой обработкой.

При

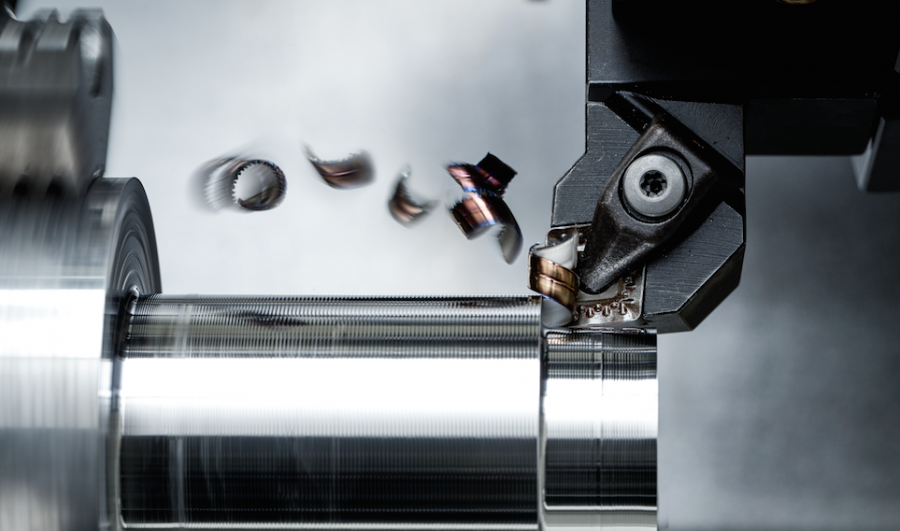

чистовом точении резцы снимают стружку

небольших сечений, но работают (по

сравнению с черновым точением) при

высоких скоростях резания и не должны

при этом терять своей твердости. Кроме

того, материалы чистовых резцов должны

быть такими, чтобы их режущая кромка

хорошо сопротивлялась износу от

истирания.

В

соответствии с этими требованиями для

чистовых резцов при обработке стальных

и чугунных деталей применяются в качестве

режущих материалов быстрорежущая сталь,

твердые сплавы или минералокерамика.

В последние годы в качестве материала

для чистовых резцов стали применять

керметы, содержащие кроме окиси алюминия

присадки таких металлов, как вольфрам,

молибден, бор, титан и другие, в количестве

до 10%.

Глубина

резания при чистовом обтачивании должна

быть небольшой и чаще всего равна

величине припуска. Подачи выбираются

в зависимости от требуемой шероховатости

обрабатываемой поверхности, вспомогательного

угла в плане резца, скорости резания и

некоторых других факторов.

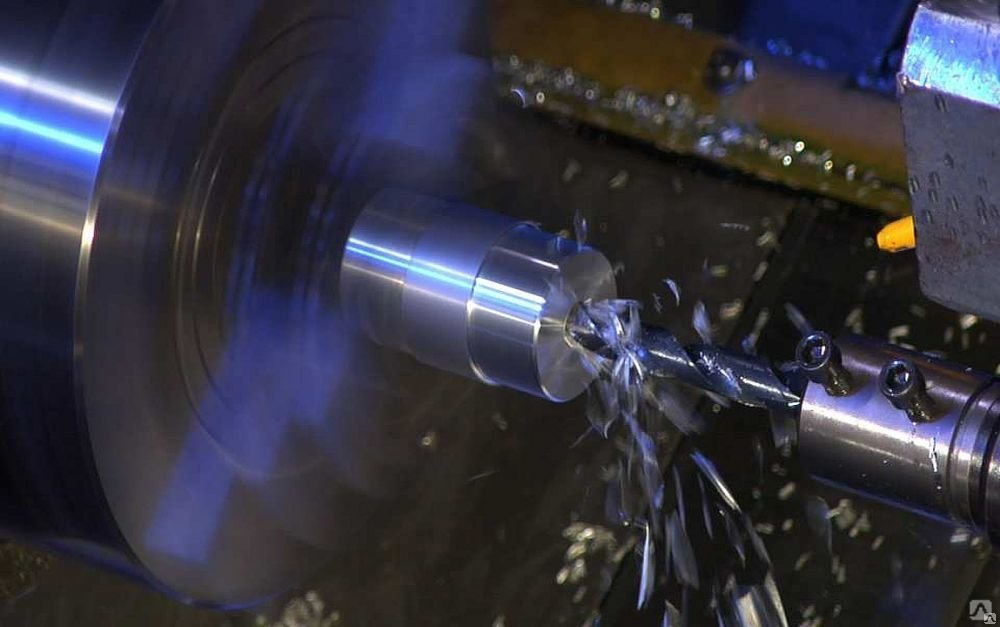

Операция

производится на вертикально-сверлильном

станке с ЧПУ, например — вертикально-сверлильный

станок с ЧПУ 2Р135Ф2.

Станок

предназначен для сверления, зенкерования,

развертывания, нарезания резьбы,

торцового подрезания деталей и т.д. в

условиях мелко- и среднесерийного

производства. Наличие на станке

шестипозиционной револьверной головки

для автоматической смены режущего

инструмента и крестового стола позволяет

осуществлять координатную обработку

деталей типа крышек, фланцев, панелей

и других без предварительной разметки

и без применения кондукторов.

Станок

оснащен устройством числового программного

управления «Координата С70-3», число

управляемых координат – три: одновременное

управление может осуществляться при

позиционировании по двум координатам

Х′ и У′; задание размеров в программе

– в абсолютных координатах. В качестве

В качестве

программо- носителя применяют

восьмижорожковую перфоленту шириной

25,4 мм. Кодирование – ISО-7 bit. Скорость

ввода программы – не менее 45 строк/с.

Максимальная величина линейных

перемещений по Х′ -1999.99 мм, по У′ — 999,99

мм, дискретность задания перемещений

0,01 мм.

финиш, поворот

Оптимизация завершения для желаемых требований к завершению поверхности означает, что изучение более, чем только инструмент

- от Джона Митчелла

- 1 ноября 2010 г.

- Статья

- Управление

- Дискуссия

20207

При чистовом проходе детали инструмент создает крошечные нитевидные канавки. Чистота поверхности измеряется глубиной небольших нитевидных канавок. Чем мельче канавки, тем лучше качество поверхности.

Формула Ra = (IPR²/(8 x радиус)) x 333,333 — довольно простая формула, учитывающая только два фактора: скорость подачи в дюймах на оборот (IPR) и радиус вершины пластины.

Конечно, в реальном мире при чистовой токарной обработке необходимо учитывать множество других факторов. К ним относятся подшипники шпинделя станка, состояние шарикового винта, конфигурация детали, расход охлаждающей жидкости, материал режущего инструмента и форма режущего инструмента.

Материал режущего инструмента

Пластины оказывают большое влияние на чистоту поверхности. Распространенными проблемами с чистотой поверхности, вызванными пластиной, являются наросты на кромках (BUE) и износ по задней поверхности. BUE возникает, когда разрезаемый материал прилипает к пластине. Этого можно избежать, если увеличить скорость вращения и использовать пластину со скользкой поверхностью, чтобы стружка проходила по пластине, не прилипая. Более сильный поток охлаждающей жидкости также может помочь предотвратить BUE.

Когда пластина изнашивается на задней поверхности пластины и создает неровную поверхность на режущей кромке, создается плохое качество поверхности. Износ задней поверхности неизбежен, так как это нормальный износ вкладыша. Как это ни парадоксально, для предотвращения преждевременного износа задней поверхности обычно рекомендуется снизить скорость, что может привести к BUE. Решение этой проблемы состоит в том, чтобы закончить точение с использованием вставок из кермета (см. Объяснение инструмента из кермета).

Износ задней поверхности неизбежен, так как это нормальный износ вкладыша. Как это ни парадоксально, для предотвращения преждевременного износа задней поверхности обычно рекомендуется снизить скорость, что может привести к BUE. Решение этой проблемы состоит в том, чтобы закончить точение с использованием вставок из кермета (см. Объяснение инструмента из кермета).

Современные керметы намного прочнее предыдущих версий. Например, Tungaloy предлагает армированный кермет, который имеет такую же прочность на разрыв в поперечном направлении, что и некоторые марки карбида. Северная Америка не спешила внедрять керметы, поскольку на этот тип инструмента приходится менее пяти процентов всех проданных режущих пластин. На японском рынке режущих инструментов 20% всех режущих пластин изготовлены из кермета.

Форма режущего инструмента

Геометрия пластины играет определяющую роль в чистоте поверхности.

Небольшие детали или тонкостенные детали могут не работать с отрицательными пластинами, поскольку давление, создаваемое этими инструментами, может вызвать вибрацию или даже деформацию детали. В этих случаях оператору рекомендуется использовать пластину с позитивной геометрией. Плохие подшипники шпинделя или плохие шарико-винтовые пары также могут потребовать использования вставок с положительной геометрией.

В этих случаях оператору рекомендуется использовать пластину с позитивной геометрией. Плохие подшипники шпинделя или плохие шарико-винтовые пары также могут потребовать использования вставок с положительной геометрией.

Другим фактором, влияющим на форму режущего инструмента, является использование пластин Wiper. Пластины Wiper имеют небольшую заднюю кромку сразу за радиусом вершины, которая «вытирает» или проталкивает вершины крошечной резьбы, как канавки, создавая лучшее качество поверхности. Использование грязесъемной вставки может увеличить давление и рекомендуется не во всех случаях. Пластины Wiper обычно работают только на прямых поверхностях и не работают на конических конфигурациях деталей.

Управление чистовой обработкой

Радиус вершины пластины и подача на оборот — это факторы, которые легче всего контролировать при чистовой токарной обработке.

Шероховатость поверхности измеряется глубиной небольших нитевидных канавок, образующихся при чистовом проходе.

Очевидно, что чем больше радиус при вершине, тем лучше качество поверхности, а чем медленнее подача, тем лучше качество поверхности.

Одним из факторов, который часто упускают из виду при попытке улучшить чистовую токарную обработку, является оправка. Если державка устарела, а гнездо, удерживающее вставку, изношено, вставка может смещаться. Любое движение пластины вызовет вибрацию и приведет к ухудшению качества поверхности.

Применение охлаждающей жидкости поможет охладить пластину и создать скользкую поверхность, по которой стружка будет течь по пластине, не создавая BUE, и следует соблюдать осторожность при направлении потока охлаждающей жидкости.

Во время обработки детали стружка отрывается от детали и образует зонтик, блокируя попадание охлаждающей жидкости в зону резания. Охлаждающую жидкость следует направлять таким образом, чтобы она попала под чип. Часто, когда охлаждающая жидкость приближается к детали сбоку или немного под держателем, можно предотвратить эффект зонтика, вызванный образованием стружки.

Для получения дополнительной информации посетите сайт www.tungaloyamerica.com.

Финишная обработка деталей: токарная обработка двигателя

Добавление финишной обработки к вашим деталям не всегда жизненно важно, но это, безусловно, одна из самых увлекательных частей механической обработки. Для тех, кто ищет отделку, которая, возможно, является одной из самых классических, токарная обработка двигателя придаст вашим деталям уникальный блеск.

Одно из самых узнаваемых проявлений вращения двигателя было замечено на знаменитом самолете Чарльза Линдберга Spirit of St. Louis. Поворачивать двигатель можно разными способами, но мы использовали Головка Tormach для натяжения/сжатия и несколько стержней Cratex, которые мы приобрели у промышленного поставщика. Поскольку стержни являются абразивным материалом, и мы выполнили этот процесс с алюминием, мы использовали очень мелкую зернистость — для более твердых металлов, таких как сталь, рекомендуется использовать более крупную зернистость.

Мы вручную написали программу с G-кодом, чтобы создать схему вращения двигателя на алюминиевом блоке. Эта специальная программа G-кода использует подпрограммы, которые некоторые пользователи, возможно, раньше не видели. Дополнительную информацию о программировании подпрограмм см. в главе 7 Руководства оператора Tormach или в публикации CNC Cookbook о подпрограммах. *Этот G-код предназначен только для примера — служба технической поддержки Tormach не может помочь вам в отладке кода.

- #<_x_start> = 0

- #<_y_start> = 0

- #<_x_stepover> = .25

- #<_y_stepover> = .25

- #<_x_distance> = 3,25 (ширина части по x)

- #<_y_distance> = 2,5 (глубина детали в y)

- #<_x_repeat_count> = [FUP[#<_x_distance> / #<_x_stepover>]] (FUP округлит до ближайшего целого числа)

- #<_y_repeat_count> = [FUP[#<_y_distance> / #<_y_stepover>]]

- #<_x_retract> = [#<_x_repeat_count> * #<_x_stepover>]

- #<_z_depth> = -.

1 (насколько сильно сжимать насадку)

1 (насколько сильно сжимать насадку) - #<_z_retract> = .2

- #<_dwell> = 1 (продолжительность задержки в секундах)

- #<_z_feed> = 20

- #<_spindle_rpm> = 2500

- O100 (вспомогательные устройства поворота двигателя — управляют перемещением по оси Z и останавливаются в одном положении X/Y)

- G1 Z#<_z_depth> F#<_z_feed>

- G4 P#<_выдержка>

- G0 Z#<_z_retract>

- М99

- O101 (перейти на один шаг по оси X)

- G91 (переход на инкрементальные координаты)

- G0 X#<_x_переход>

- G90 (возврат к абсолютным координатам)

- М99

- O102 (двигатель поворачивается на одну точку, затем проходит один шаг)

- М98 Р100

- М98 Р101

- М99

- O103 (заполните всю строку X)

- M98 P102 L#<_x_repeat_count>

- G91 (переход на инкрементальные координаты)

- G0 X-#<_x_retract>

- G90 (возврат к абсолютным координатам)

- М99

- O104 (сделать один ряд X, затем увеличить Y)

- М98 Р103

- G91 Y#<_y_переход>

- Г90

- М99

- O105 (основная программа)

- G54 G20 G90 (предохранительный блок)

- M3 S#<_spindle_rpm> (шпиндель включен)

- G0 X#<_x_start> Y#<_y_start> Z.