Чистовое точение: Чистовое точение — Большая Энциклопедия Нефти и Газа, статья, страница 1

Содержание

10. Технология точения древесины на токарном станке

10. Технология точения древесины на токарном станке

10. Технология точения древесины на токарном станке

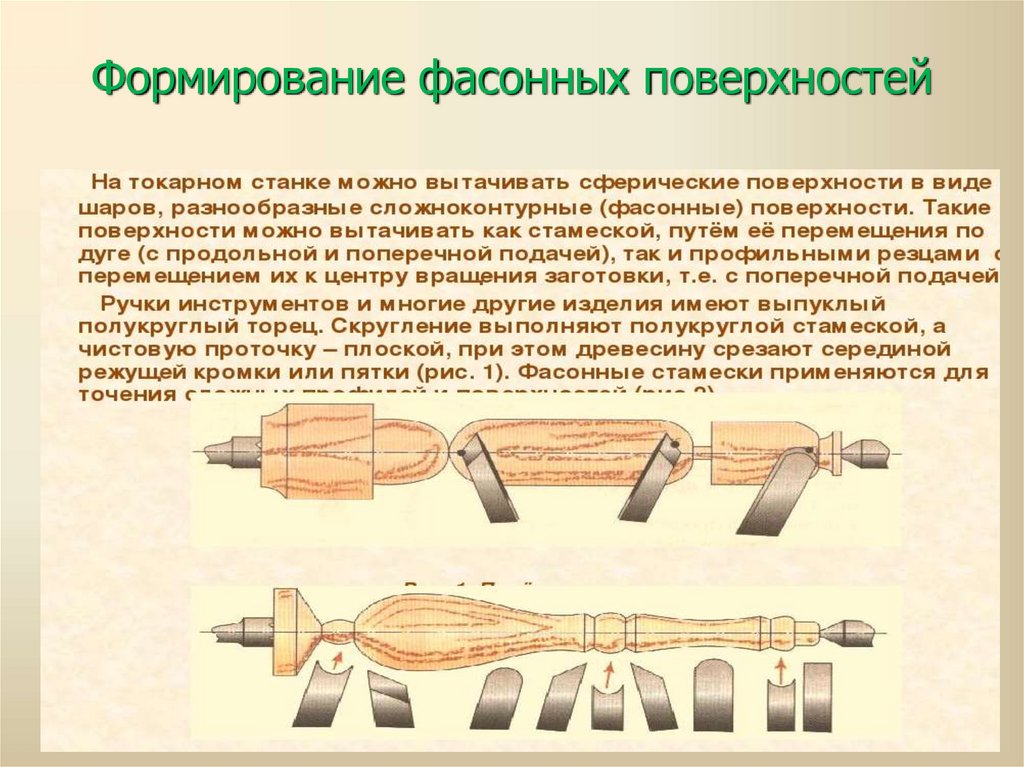

Сущность

процесса резания при точении заключается в

снятии поверхностного слоя обрабатываемой заготовки

в виде стружки. При этом заготовка

вращается, а стамеска перемещается относительно заготовки (рис. 36).

Подготовка

заготовки для точения на токарном станке может включать в себя отрезку ее по

длине с учетом припусков на торцах, осмотр ее внешнего состояния, разметку

центров вращения заготовки; придание заготовке формы, близкой к

цилиндрической. Если заготовка имеет форму квадрата, то для нахождения центров

вращения на торцах проводят диагонали и на их пересечении шилом накалывают

отверстия (рис. 37). Затем рубанком сострагивают ребра, придавая заготовке форму

восьмигранника. После этого заготовку крепят на станке.

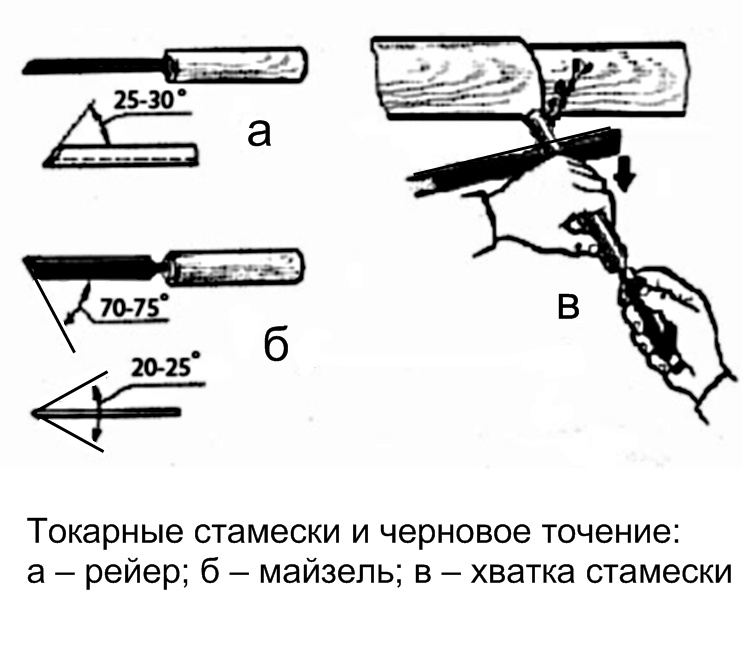

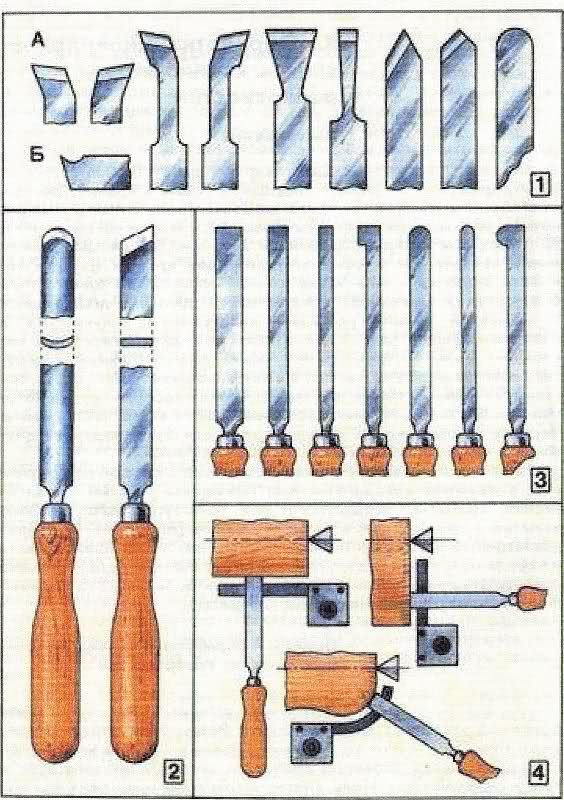

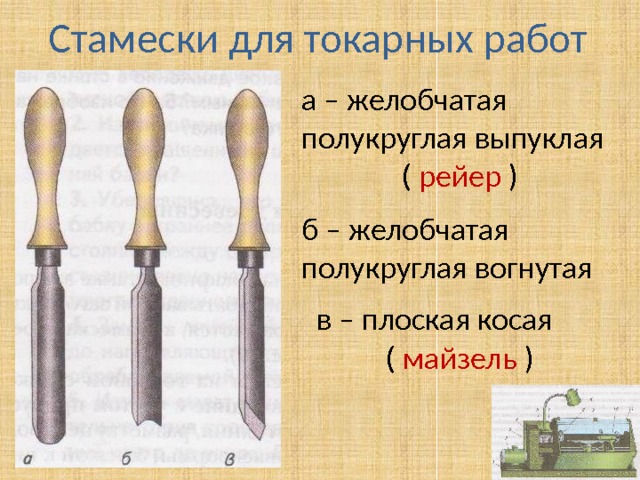

Для точения

древесины применяют различные стамески (рис. 38) и другие режущие инструменты.

Желобчатые

полукруглые стамески выпуклые (рис. 38, а) и вогнутые

(рис. 38, в) применяют для черновой обработки заготовок, а косые

стамески (рис. 38, б) применяют для чистовой, окончательной обработки

поверхностей, а также для подрезания торцов и вытачивания конусов.

Режущая часть

токарных резцов, называемая лезвием, имеет клиновидную форму и состоит из

передней и задней поверхностей, а также режущей кромки (рис. 39).

Передней

поверхностью лезвия называют ту поверхность, по которой сходит

стружка.

Задней

называют

поверхность, обращенную к обрабатываемой заготовке.

Угол между

передней и задней поверхностями называют углом

заострения лезвия

β

(рис. 39).

Пересечение

передней и задней поверхностей образует линию 3, называемую режущей кромкой

(рис. 39).

39).

Чем острее

режущая кромка, тем легче и чище она обрабатывает поверхность. Тупая режущая

кромка создает шероховатую и ворсистую обработанную поверхность.

Острота

режущей кромки проверяется лупой. Угол заострения лезвия β

измеряют угломером. Этот угол может изменяться от 20° при точении

мягкой древесины и чистовой обработке до 40° при точении твердой древесины и

черновой обработке.

Переднюю и заднюю поверхности затачивают на

наждачном круге, при этом плоскую стамеску перемещают

вдоль оси вращения круга (рис. 40, а), а полукруглую

стамеску

поворачивают вправо и влево (рис. 40, б).

Затем лезвие правят, снимая заусенцы и затачивая его

круговыми движениями на наждачном бруске (рис. 41, а),

плотно (без зазора) прижимая переднюю или заднюю

поверхность к

плоскости бруска (рис. 41, б).

Аналогично доводят лезвие на мелкозернистом бруске

(рис.

41, в), который называют оселком.

По гладким

передней и задней поверхностям легче скользит разрезаемая древесина, что

уменьшает силы резания и улучшает качество обработки.

Косые стамески

бывают с односторонней и двухсторонней

заточкой. Они имеют срезанную под углом

γ

(наклонную)

режущую кромку (рис. 38, б; рис. 39, а).

Прежде чем

начинать работу, изучают технологическую

карту на обработку изделия. В табл. 4 в качестве примера приведена

технологическая карта изготовления изделия — картофелемялки

(см. рис. 13).

Перед

изготовлением детали выполняют наладку и настройку станка. Для этого

подготавливают и надежно закрепляют обрабатываемую заготовку. Подручник

настраивают и надежно крепят так, чтобы расстояние от него до обрабатываемой

поверхности заготовки составляло 2…3 мм. Для проверки зазора заготовку

поворачивают вручную 2-3 оборота.

После

этого выбирают и устанавливают нужную частоту вращения шпинделя. Подбирают

заранее и раскладывают необходимые режущие и измерительные инструменты.

Если центр

задней бабки в станке не вращающийся, то его смазывают машинным маслом

(2. ..3 капли).

..3 капли).

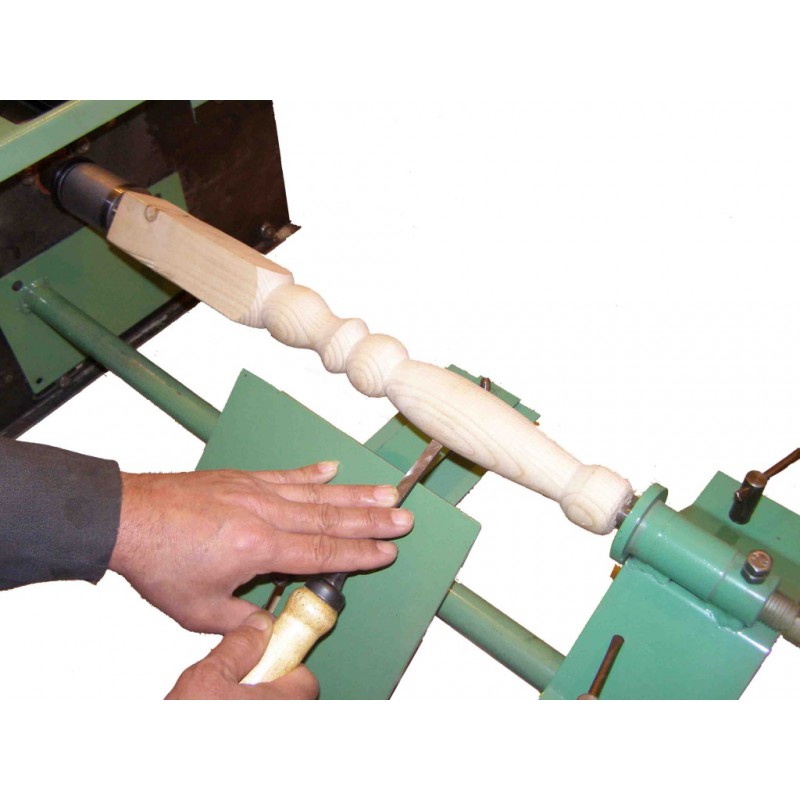

Перед

точением надевают защитные очки, включают станок, берут стамеску в правую

руку, устанавливают на подручник, не касаясь заготовки, и прижимают ее к

подручнику левой рукой сверху, как это показано на рис. 36.

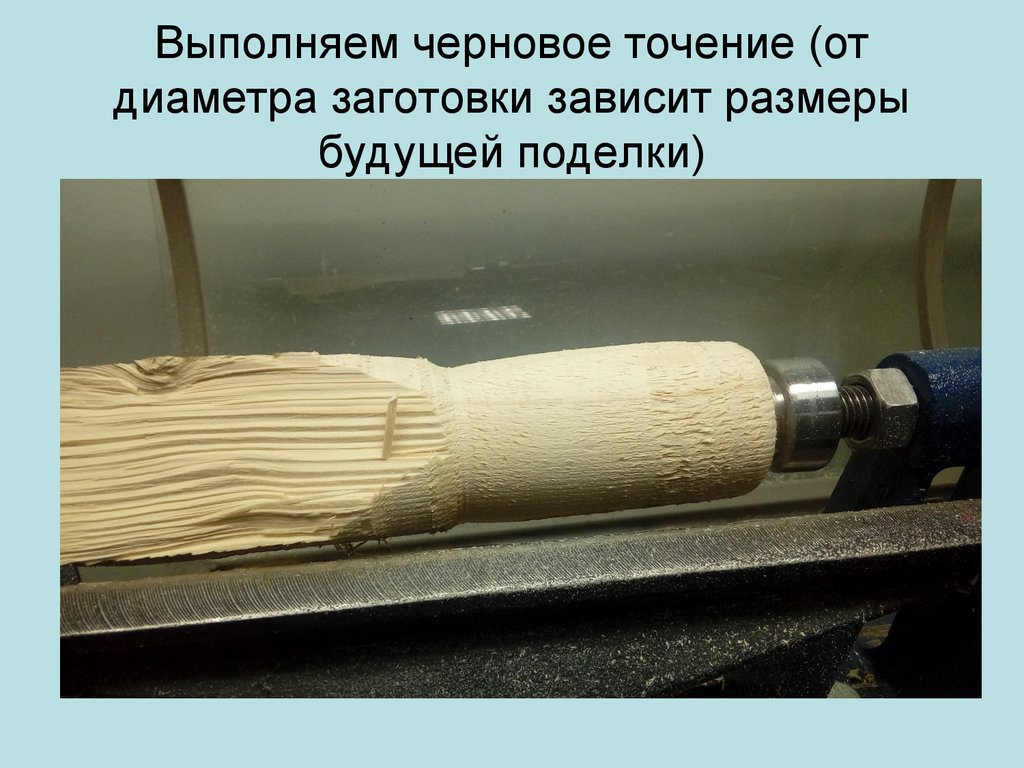

Вначале

выполняют черновое (грубое) точение полукруглой стамеской. Медленно

подводят лезвие к вращающейся заготовке и снимают стружку его серединой.

Затем плавно перемещают стамеску влево или вправо, срезая слой древесины

левой или правой частью закругленного лезвия.

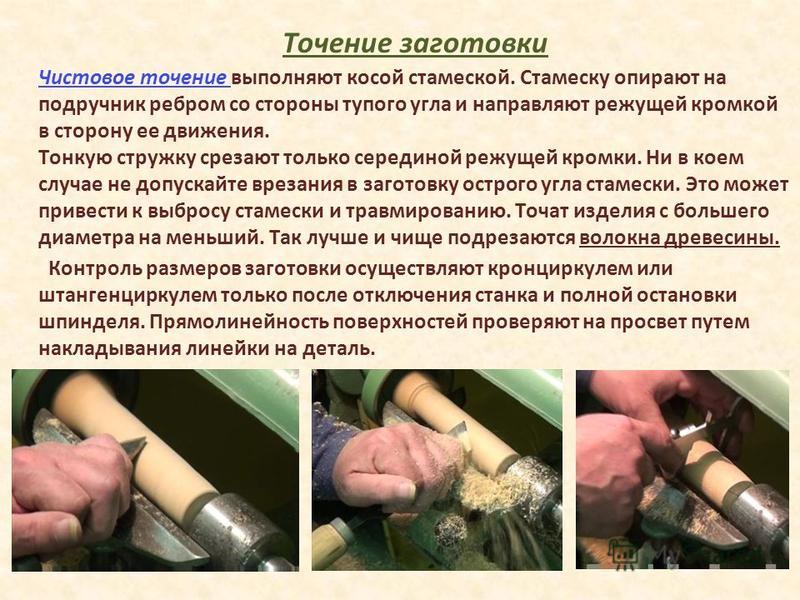

Для

чистового точения заготовки оставляют припуск 3…6 мм на обработку до

нужного диаметра детали. Чистовое точение выполняют косой стамеской.

Стамеску опирают на подручник ребром со стороны тупого угла, как это

показано на рис. 42, а, и направляют режущей кромкой в сторону ее движения

(рис. 42, б)

Тонкую стружку срезают только серединой режущей

кромки. Ни в

коем случае не допускайте врезания в заготовку острого угла стамески. Это может

привести к выбросу стамески и травмированию.

Точат конусы с

большего диаметра на меньший. Так лучше и чище подрезаются волокна древесины.

Контроль

размеров заготовки осуществляют кронциркулем или штангенциркулем только после

отключения станка и полной остановки шпинделя.

Прямолинейность поверхностей проверяют на просвет путем накладывания линейки на

деталь (рис. 43).

При

необходимости деталь обрабатывают шлифовальной колодкой (рис. 44).

Хорошие результаты дает полирование сухой детали

бруском

из более твердой древесины. При этом на поверхности заготовки от нагревания

расплавляется целлюлоза, входящая в состав древесины, и обволакивает тонким

слоем обработанную поверхность. Перегрев в зоне полирования дает декоративную

отделку в виде подгоревшей древесины желтого, коричневого и черного цветов.

Перед

отрезанием обработанной заготовки станок останавливают. Линейкой и карандашом

делают разметку отрезаемой заготовки. Затем включают станок, опирают косую

Затем включают станок, опирают косую

стамеску на подручник острым углом (носком) вниз и выполняют в намеченных местах

надрез глубиной на 2…3 мм. Потом стамеску опирают тупым углом (пяткой) на

подручник и режущей кромкой, как при чистовом точении, срезают на конус концевую

часть заготовки до надреза (рис. 42, в). Эти переходы выполняют многократно,

постепенно углубляясь в заготовку, пока не образуется тонкая «шейка» диаметром

8… 10 мм.

Не следует допускать перерезания заготовки, так как

надо

еще зачистить торец движением стамески к центру вращения таким же способом, как

и выполнялся надрез.

Аналогично подрезают торец с другого конца заготовки.

После

остановки станка заготовку снимают, мелкозубой пилой отрезают шейки и торцы

зачищают напильником или шлифовальной шкуркой.

Правила безопасности

1. Не

включать станок без разрешения учителя.

2. Надежно

крепить заднюю бабку станка.

3. Проверить

заготовку, чтобы она не имела

трещин.

4. Надежно

крепить заготовку.

5. Перед

работой на токарном станке подготовить

рабочее место: убрать все лишнее со станка и

вокруг него, подготовить и разложить только нужные инструменты и

приспособления.

6. Проверить

рабочий инструмент. Ручки не

должны иметь трещин, должны быть прочно насажены.

7. Заправить

одежду. Застегнуть все пуговицы.

Длинные волосы

убрать под берет.

8.

Перед пуском станка надеть защитные очки.

9. В

процессе точения периодически останавливать станок и поджимать деталь

центром задней

бабки,

устраняя зазоры.

10. Периодически,

по мере срезания поверхности,

при остановках станка подводить подручник к

поверхности заготовки на 2…3 мм, проворачивать

заготовку вручную на 2…3 оборота и надежно крепить

подручник.

11. Во

время работы не отвлекаться, не отходить от станка.

12. Все

настроечные операции проводить только

при

отключенном и остановленном станке.

13. Не

обрабатывать деталь вблизи трезубца.

14. Не

останавливать заготовку руками.

15. О

всех неисправностях сообщать учителю.

Практическая работа

Точение

детали по чертежу и технологической карте

1.

Прочитайте чертеж и технологическую карту на изготовление цилиндрической детали.

2. Выберите

заготовку и спланируйте работу под руководством учителя.

3. Разметьте,

подготовьте и установите заготовку на токарном станке.

4. Выберите

и проверьте режущие инструменты.

5. Выполните

черновое и чистовое точение, зачистку шлифовальной шкуркой, отрезание заготовки.

6. Проконтролируйте

размеры и шероховатость поверхностей обработанной детали.

Новые

термины:

Точение

(черновое, чистовое), стамеска (желобчатая

выпуклая, вогнутая; плоская косая), передняя поверхность, задняя

поверхность, угол заострения, режущая кромка, оселок, полирование.

Вопросы и

задания.

1. Какое

точение называются черновым, а какое чистовым?

2. Какими

инструментами выполняют точение?

3. Как крепят

на станке длинные и короткие заготовки?

4. Как

устанавливают подручник?

5. Как

подрезают торцы детали на станке?

6. Какими

инструментами и как контролируют размеры вытачиваемой детали?

Сайт управляется системой uCoz

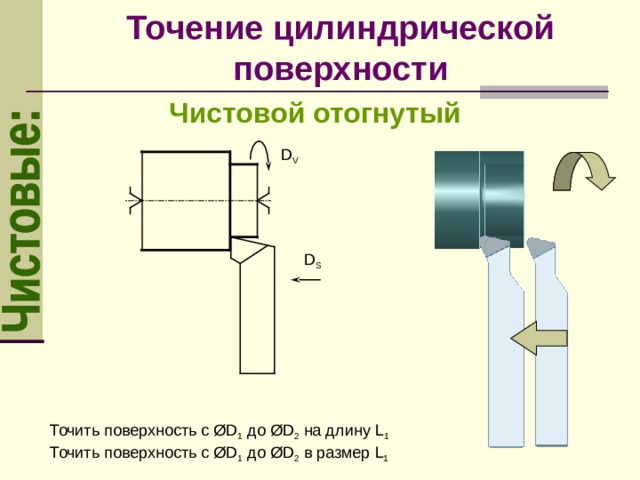

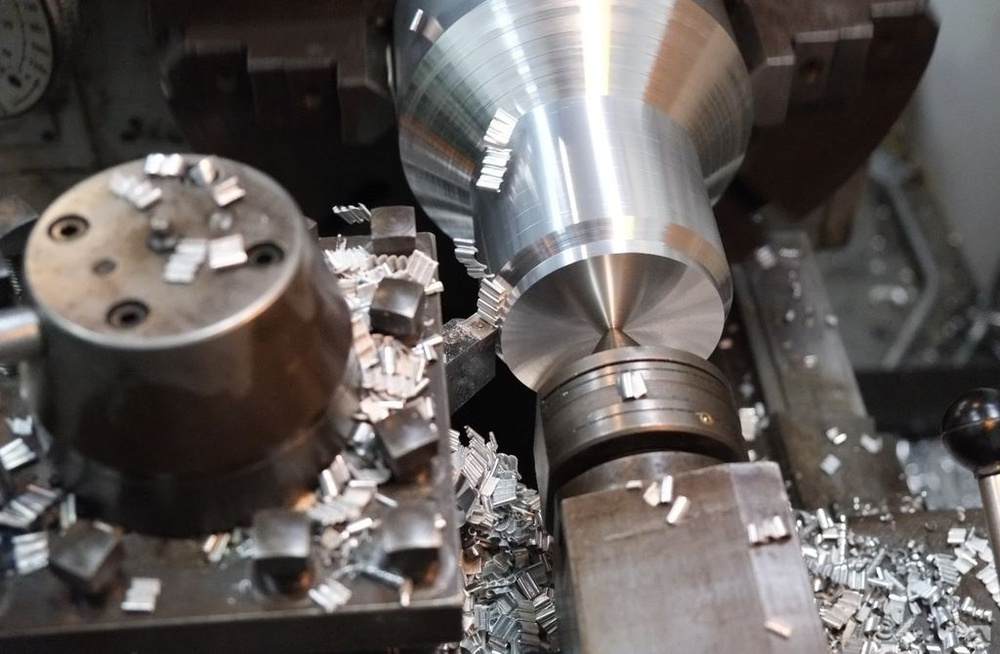

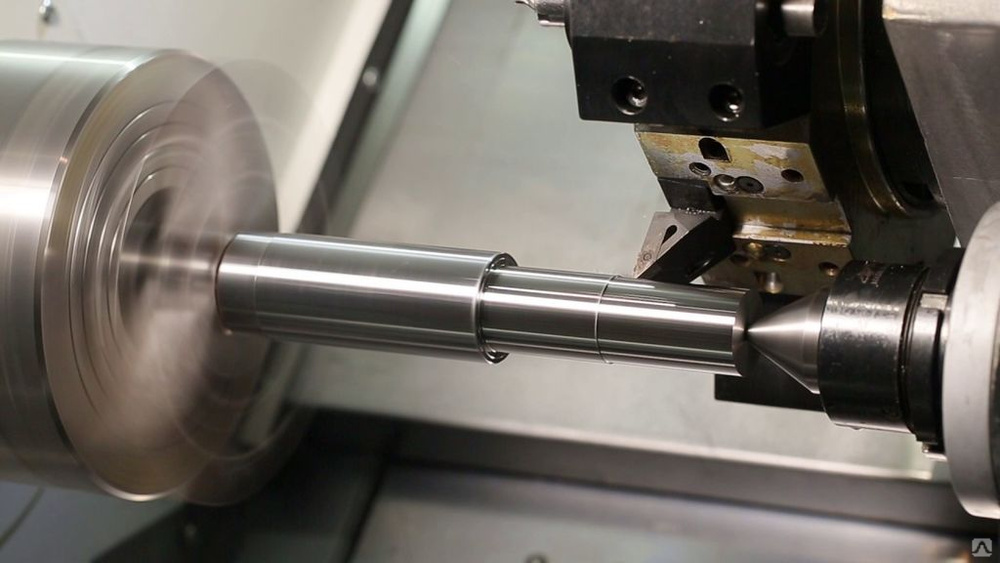

Черновое обтачивание цилиндрических поверхностей. Резцы для чернового обтачивания.

Закрепление детали при черновом обтачивании. Способ закрепления детали при черновой обработке выбирается в зависимости от ее формы, размеров, назначения и т. д. по правилам, изложенным в гл. III первой части книги. Следует помнить, что при черновом обтачивании деталей снимаются стружки больших сечений, вследствие чего возникают значительные силы резания, под действием которых деталь может быть вырвана из патрона. Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным.

Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным.

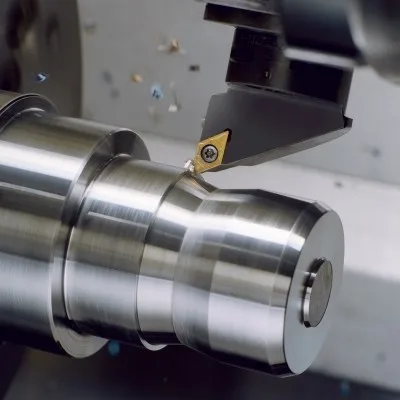

Резцы для чернового обтачивания. Резцы для чернового обтачивания работают обычно при большом сечении стружки и часто при высокой скорости резания. Поэтому такой резец должен быть прочным, хорошо поглощать теплоту, образующуюся в процессе резания, и не терять твердости от нагревания во время работы. Форма передней поверхности резца должна быть такой, чтобы отделение стружки происходило с возможно большей легкостью.

Твердосплавные резцы для чернового обтачивания, называемые проходными, изображены на рис. 77. Прямые проходные резцы (рис. 77, а и б, отличающиеся друг от друга лишь формой твердосплавной пластинки) изготовляются с главным углом в плане угол = 45, 60 и 75°. Отогнутые проходные резцы (рис. 77, в), обычно штампованные, сложнее в изготовлении. Тем не менее они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (подрезание). Кроме того, они иногда удобнее при обработке поверхностей, трудно доступных для прямого резца. Главный угол в плане у этих резцов равен 45°.

Главный угол в плане у этих резцов равен 45°.

Проходные упорные резцы (рис. 78) особенно пригодны для обработки детали с уступами небольших размеров, образуемыми этим же резцом. Главный угол в плане этих резцов 90°, что способствует уменьшению вибраций в процессе работы. Поэтому упорные резцы успешно используются при обработке нежестких деталей.

Быстрорежущие резцы по своей форме подобны твердосплавным резцам того же назначения, но отличаются от них, как это будет показано ниже, величинами углов и другими элементами головки.

Правые и левые резцы. По направлению подачи, при которой работают проходные резцы, они разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении сверху ладони правой руки так, чтобы пальцы были направлены к вершине резца, главная режущая кромка оказывается расположенной со стороны большого пальца (рис 79, б ). На токарных станка х эти резцы работают при подаче справа налево, т. е. от задней бабки к передней. Левыми резцами называются такие, у которых при указанном выше наложении левой руки главная режущая кромка расположена также со стороны большого пальца (рис. 79, а ).

Левыми резцами называются такие, у которых при указанном выше наложении левой руки главная режущая кромка расположена также со стороны большого пальца (рис. 79, а ).

Материалы, применяемые для проходных резцов. Проходные резцы, используемые при обработке стальных и чугунных деталей, изготовляются с пластинками из твердых сплавов и из быстрорежущей стали. Марки твердых сплавов, используемых для обработки стали и чугуна при различных условиях резания, указаны в табл. 9.

С меньшей, иногда значительно, производительностью обработку стали и чугуна при условиях, указанных в таблице, можно выполнять резцами из быстрорежущей стали марки Р18 (или других марок).

Элементы головки и углы твердосплавных резцов. Форма передней поверхности твердосплавных резцов устанавливается в зависимости от обрабатываемого материала, характера обработки, подачи и некоторых других условий.

Формы передней поверхности у резцов с пластинками из твердых сплавов приведены в табл. 10.

Передняя поверхность формы I рекомендуется для резцов при обработке серого чугуна, бронзы и других хрупких материалов, а также при тонком и чистовом точении с подачами s < 0,2 мм/об. Форма II передней поверхности используется при обработке ковкого чугуна, стали и стального литья с с б в 80 кгс/мм2, а также и с б в > 80 кгс/мм2 при недостаточной жесткости системы СПИД. Форма III делается у резцов, предназначенных для обработки стали с б в 80 кгс/мм2 при необходимости завивания и дробления стружки. Форма IV применяется при черновой обработке стали и стального литья с б в > 80 кгс/мм2 с неметаллическими включениями, при работе с ударами в условиях жесткой системы СПИД. Форма V рекомендуется при обработке нержавеющих сталей с б в 80 кгс/мм2.

Значения переднего угла твердосплавных резцов выбираются в зависимости от обрабатываемого материала; они указаны в табл. 11.

11.

Задний угол а у твердосплавных резцов, используемых для черновой обработки стали и чугуна, делается равным8°.

Главный угол в плане ф твердосплавных резцов, применяемых в условиях нежесткой системы СПИД, принимается равным 90°. Если обработка происходит при большей жесткости этой системы, главный угол в плане может быть 60 — 75°. При значительной жесткости системы СПИД главный угол в плане принимают равным 45°.

Вспомогательный угол в плане ф 1 при черновой обработке принимается равным 5—20°, а иногда и больше.

Угол наклона главной режущей кромки Я при обработке резцом с ф = 90° принимается равным 0°. При главном угле в плане, меньшем 90°, этот угол делается для обработки стали 0—5°, а для чугуна 10°. При точении с ударами угол делают 12—15°.

Вершину резца закругляют радиусом 0,5—1,5 мм. Ширину фаски f принимают равной 0,15—0,5 мм. Меньшие значения принимаются при малом (12×12 мм и менее) сечении резца, большие — при резце сечения 25×25 мм и более.

Проходные твердосплавные резцы для черновой и получистовой обработки выполняются как без дополнительной режущей кромки (рис. 80, а), так и с дополнительной режущей кромкой (рис. 80, б ). Как будет видно из дальнейшего изложения, резцы с дополнительной режущей кромкой позволяют вести обточку со значительно большими подачами, обеспечивая в то же время весьма хорошую шероховатость поверхности V4 — V51.

Форма передней поверхности, углы и другие элементы быстрорежущих резцов. Форма передней поверхности этих резцов выбирается в зависимости от обрабатываемого материала, подачи и некоторых других условий по табл.12 и в соответствии с общими соображениями, приведенными ниже.

Передняя поверхность по форме I делается у резцов для обработки стали, а также чугуна, бронзы и других хрупких металлов. По форме II следует делать переднюю поверхность резцов для обработки стали с б в 80 кгс/мм2, вязких цветных металлов и легких сплавов при необходимости завивания стружки.

Передний угол рассматриваемых резцов, используемых для обработки стали, принимается равным 20—25°, а задний угол — равным 6°, при обработке медных сплавов передний угол — 20°, а задний — 8°. Значение главного и вспомогательного углов в плане, >а также угла наклона главной режущей кромки быстрорежущих резцов можно брать по соответственным данным для твердосплавных резцов.

Рекомендуемые значения радиуса закругления при вершине резца r элементов радиусной лунки R и А, а также размера фаски f в зависимости от сечений резца приведены в табл. 13. При обработке легких сплавов ширина фаски / принимается равной нулю.

Установка проходных резцов относительно линии центров станка. Условия работы резца изменяются в зависимости от положения его вершины относительно линии центров станка.

На рис. 81, б резец установлен таким образом, что вершина его находится на высоте центров станка. Задним углом его в этом случае является а, передним — у и углом резания — б.

При установке того же резца выше линии центров (рис. 81, а ) передний угол у увеличивается, а угол резания б уменьшается. Условия резания облегчаются, так как стружка легче сходит по передней поверхности, чем при меньшем переднем угле и, следовательно, большем угле резания. Одновременно с этим, однако, уменьшается задний угол а, что допустимо только до определенных пределов во избежание сильного трения задней поверхности резца об обрабатываемую поверхность (поверхность резания). Если этот же резец установить ниже линии центров станка (рис. 81, в ), то, наоборот, передний угол у уменьшается, а угол резания б увеличивается. В результате этого условия резания значительно ухудшаются по сравнению с первыми двумя случаями. Увеличение заднего угла а, получающееся при установке резца ниже центра, не улучшает процесса отделения стружки. Из сказанного вытекает общее правило, заключающееся в следующем.

При черновом обтачивании наружных поверхностей, когда наиболее легкое отделение стружки важнее всего, резец необходимо устанавливать или на высоте линии центров станка, или несколько выше ее, но не ниже.

От этого правила отступают при черновом обтачивании очень твердых материалов. В этом случае давление стружки на резец получается очень большим и резец отгибается вниз, причем вершина его (рис. 81, а) описывает дугу АВ. Если резец при этом установлен так, что вершина его расположена выше линии центров станка, он втягивается в материал детали. В результате этого неизбежны выкрашивание режущей кромки резца, а иногда и поломка его. При установке резца на высоте линии центров и в особенности ниже ее резец под давлением стружки также отгибается, но вершина его не втягивается в материал детали, а наоборот, отходит от нее.

Проверка положения вершины резца относительно линии центров станка производится по острому концу заднего центра или по риске, нанесенной на пиноли задней бабки.

Общие правила установки резца в резцедержателе. Чтобы резец во время работы не вибрировал, вследствие чего возможно выкрашивание его режущей кромки, длина свешивающейся части резца, или, как говорят, вылета, должна быть возможно меньше. На рис. 82, а показано правильное, а на рис. 82, б — неправильное положение резца.

На рис. 82, а показано правильное, а на рис. 82, б — неправильное положение резца.

С этой же целью подкладки под резец, применяемые при установке вершины резца относительно линии центров станка, следует располагать так, как показано на рис. 82, в. Неправильное положение подкладок показано на рис. 82, г. Лучше брать одну толстую подкладку, а не несколько тонких, так как они не всегда плотно прижимаются одна к другой (даже при затянутых болтах резцедержателя), что также может вызвать вибрацию резца.

Резец необходимо устанавливать под прямым углом к детали (рис. 82, д). Если установить резец по рис. 82, е, то во время работы под давлением снимаемой стружки он может повернуться вправо и углубиться в обрабатываемую деталь.

Некоторые особенности работы твердосплавными резцами с отрицательными передними углами. Работа резцами с отрицательными передними углами позволяет повысить режимы резания, но вызывает увеличенную нагрузку на механизмы станка и обрабатываемую деталь. Поэтому для обеспечения нормальной работы необходимо соблюдать следующие основные правила.

Поэтому для обеспечения нормальной работы необходимо соблюдать следующие основные правила.

- Станок, на котором производится работа, должен быть в полном порядке. Подшипники должны быть нормально затянуты; ремень передачи и имеющийся на станке фрикцион должны быть хорошо пригнаны; суппорт станка должен двигаться плавно, без рывков.

- Деталь, обрабатываемая как в патроне, так и в центрах, должна быть закреплена надежно.

- Задний центр при работе на повышенных оборотах детали должен быть твердосплавным или вращающимся.

- При установке резца относительно центра станка при черновом обтачивании вершину его следует устанавливать выше центра на 0,01 диаметра обрабатываемой детали.

- Во избежание вибраций резца его вылет по величине не должен превышать высоты державки.

- Работать следует только доведенным резцом.

- Резец следует подводить к детали только при ее вращении. Врезание резца в деталь следует осуществлять вручную и постепенно, так, чтобы задняя вспомогательная поверхность не касалась обрабатываемой поверхности.

Только после того, как врезание закончено, можно включить автоматическую подачу суппорта.

Только после того, как врезание закончено, можно включить автоматическую подачу суппорта. - Отводить резец следует до остановки станка, предварительно выключив автоматическую подачу.

- При точении по корке следует работать с наибольшей допустимой глубиной резания и избегать скольжения резца по окалине.

- Ширина среза не должна превышать 2/3 длины режущей кромки резца.

Режимы резания при черновом обтачивании твердосплавными резцами. Глубина резания при черновом обтачивании обычно бывает несколько меньше полного припуска на обработку. Слой металла, оставшийся при этом несрезанным, образует припуск на дальнейшую обработку. Подача выбирается с учетом сечения резца, глубины резания и диаметра обрабатываемой детали. Значения подач для наиболее часто выполняемых работ на станках средней величины приведены в табл. 14, 16, 18 и 20.

Определение скорости резания для данной обработки производится в два приема:

1) по одной из таблиц (табл. 15, 17, 19 или 21) определяется скорость резания для условий, наиболее близких к заданным;

15, 17, 19 или 21) определяется скорость резания для условий, наиболее близких к заданным;

2) числовое значение этой скорости умножается на поправочные коэффициенты, учитывающие конкретные условия предсто>ящей обработки.

Главнейшими из таких условий являются стойкость резца (коэффициент K 1 ), механические свойства обрабатываемого материала (коэффициент К 2), состояние обрабатываемой поверхности (коэффициент Кз ), материал резца (коэффициент К 4 ) и его главный угол в плане (коэффициент К 5) — Значения этих коэффициентов приведены в табл. 22.

Режимы резания при черновом обтачивании быстрорежущими резцами. Ниже приводятся краткие таблицы подач (табл. 23) и скоростей резания быстрорежущими резцами. Скорости резания, приводимые в табл. 24, относятся к определенным условиям работы и рассчитаны исходя из условной стойкости резца, равной 60 мин. При выборе скорости резания для других условий работы табличные данные необходимо умножить на поправочные коэффициенты, приведенные в табл. 25.

25.

При обработке быстрорежущими резцами сталей и других материалов (кроме серого чугуна) полезно, как это указывалось выше, применять охлаждение. В качестве смазочно-охлаждающих жидкостей при обработке конструкционных и инструментальных сталей используются эмульсия и сульфофрезол, при легированных сталях — эмульсия и сурепное масло, при стальных отливках — эмульсия. При обработке серого чугуна охлаждение не применяется.

Измерения при черновом обтачивании. Грубые измерения диаметров детали при черновом обтачивании наружных цилиндрических поверхностей производятся кронциркулем и линейкой.

Простым кронциркулем (рис. 83, а ), дужки которого соединены шарниром, можно измерять диаметры до 500 мм и даже более. Пружинные кронциркули (рис. 83, б ) применяются при измерении диаметров до 50 мм, реже до 100 мм.

Пример измерения диаметра детали пружинным кронциркулем показан на рис. 84.

Раствор кронциркуля можно считать соответствующим измеряемому диаметру детали, если кронциркуль свободно проходит через нее с легким касанием и без сильного нажима. Простой кронциркуль устанавливается на требуемый размер легкими ударами наружной или внутренней стороны одной из его дужек об обрабатываемую деталь, рукоятку винта, суппорта и т. д.

Простой кронциркуль устанавливается на требуемый размер легкими ударами наружной или внутренней стороны одной из его дужек об обрабатываемую деталь, рукоятку винта, суппорта и т. д.

Установка на требуемый раствор пружинного кронциркуля значительно удобнее, чем простого, благодаря особому устройству гайки винта, стягивающего дужки кронциркуля. Гайка (рис. 85)

состоит из двух частей 2 и 5, соединенных (шарнирно) головкой 3. Втулочка 1 не имеет резьбы. Она свободно перемещается по винту 4 и входит в коническое гнездо, имеющееся в дужке кронциркуля. Внутренним конусом втулочка охватывает части 2 и 5 гайки и сжимает их. При вращении головки 3 раствор кронциркуля изменяется. Винт 4 имеет резьбу с мелким шагом, а поэтому установка раствора кронциркуля может быть очень точной. При необходимости значительно увеличить раствор кронциркуля достаточно сжать его дужки рукой, вследствие чего давление втулочки на части 2 и 5 гайки прекратится, и они разойдутся. Это дает возможность быстро перемещать гайку по винту, не вращая ее. Достоинство пружинного кронциркуля состоит еще в том, что раствор его не изменяется при случайных ударах дужек о деталь, части станка и т. п.

Это дает возможность быстро перемещать гайку по винту, не вращая ее. Достоинство пружинного кронциркуля состоит еще в том, что раствор его не изменяется при случайных ударах дужек о деталь, части станка и т. п.

Установив раствор кронциркуля, определяют величину его по измерительной линейке (рис. 86). Такие линейки имеют миллиметровые деления. Самое маленькое деление миллиметровой шкалы линейки равно 0,5 или 1 мм.

Погрешность измерения кронциркулем и линейкой лежит в пределах от 0,3 до 0,5 мм. При установке кронциркуля на требуемый размер по точному шлифованному валику точность измерения колеблется в пределах от 0,03 до 0,05 мм, но не больше. Точность этого измерения в значительной степени зависит от состояния кронциркуля и линейки. Необходимо, чтобы рабочие поверхности губок плотно сдвинутых дужек кронциркуля соприкасались по всей длине. Вращение дужек простого кронциркуля около соединяющей их оси должно быть не слишком слабым, чтобы дужки сохраняли положение, в котором они были установлены при измерении. Если дужки кронциркуля соединены слишком туго, то при измерении детали они пружинят, а не вращаются около оси.

Если дужки кронциркуля соединены слишком туго, то при измерении детали они пружинят, а не вращаются около оси.

Наиболее употребительным инструментом при черновом обтачивании для измерения длин обрабатываемых деталей служит линейка с делениями. При измерении длины цилиндрических деталей необходимо, чтобы линейка соприкасалась с цилиндрической поверхностью по ее образующей (параллельно оси цилиндра). При наклонном положении линейки отсчет будет неправильным (увеличенным). При измерении диаметра линейку необходимо располагать таким образом, чтобы кромка ее проходила через центр детали, иначе будет произведено измерение не диаметра детали, а ее хорды. Отметим, что расположить линейку точно по диаметру детали очень трудно. Поэтому измерять диаметры детали линейкой следует только предварительно.

Более точные измерения диаметров обрабатываемых деталей производятся штангенциркулем с точностью отсчета до 0,1 мм.

Такой штангенциркуль типа ШЦ-1 (рис. 87) состоит из штанги 3 с губками А и С, рамки 2 с губками В и D и линейки 4, соединенной с рамкой 2. Рамка охватывает штангу 3 и может перемещаться по ней. Для закрепления рамки в требуемом положении служит винт 1 с накатной головкой.

Рамка охватывает штангу 3 и может перемещаться по ней. Для закрепления рамки в требуемом положении служит винт 1 с накатной головкой.

Губки С и D рассматриваемого штангенциркуля используются при измерении наружных диаметров и длины детали, губки А и В — при измерении диаметров отверстий, ширины различных канавок и т. п., а линейка 4 — для измерения длины деталей, глубины канавок, выточек и т. д. На штанге 3 нанесена шкала, каждое деление которой равно 1 мм. На нижней скошенной кромке выреза рамки ‘2 нанесена вторая шкала, называемая нониусом. Общая длина шкалы нониуса, разделенная на 10 частей, равна 19 делениям шкалы, нанесенной на штанге, т. е. 19 мм.

Штрихи штанги и нониуса, около которых нанесен знак нуль, называются нулевыми. Шкалы на штанге и нониусе расположены таким образом, что когда губки штангенциркуля сдвинуты плотно, нулевой штрих нониуса точно совпадает с нулевым штрихом штанги. Поэтому измерение длин, диаметров и т. д., содержащих целое число миллиметров, производится по нулевому штриху нониуса. Если, например, при измерении какой-либо детали нулевой штрих нониуса точно совпал с 12-м штрихом штанги (рис. 88, а), это значит, что данный размер детали равен 12 мм. Если нулевой штрих нониуса не совпадает с каким-либо штрихом штанги, замечают прежде всего, какой штрих штанги уже пройден нулевым штрихом нониуса. На рис. 88, б это 16-й штрих. Затем смотрят, какой штрих нониуса лучше всех остальных совпадает с каким-либо штрихом штанги. На рисунке это 6-й штрих. Это значит, что штангенциркуль установлен на размер 16,6 мм. Показание штангенциркуля на рис. 88, в соответствует размеру 8,4 мм. Таким образом, величина отсчета по нониусу рассмотренного штангенциркуля составляет 0,1 мм. Погрешность измерения лежит в пределах ±0,1 мм и зависит от точности отсчета по нониусу и от измеряемой длины.

д., содержащих целое число миллиметров, производится по нулевому штриху нониуса. Если, например, при измерении какой-либо детали нулевой штрих нониуса точно совпал с 12-м штрихом штанги (рис. 88, а), это значит, что данный размер детали равен 12 мм. Если нулевой штрих нониуса не совпадает с каким-либо штрихом штанги, замечают прежде всего, какой штрих штанги уже пройден нулевым штрихом нониуса. На рис. 88, б это 16-й штрих. Затем смотрят, какой штрих нониуса лучше всех остальных совпадает с каким-либо штрихом штанги. На рисунке это 6-й штрих. Это значит, что штангенциркуль установлен на размер 16,6 мм. Показание штангенциркуля на рис. 88, в соответствует размеру 8,4 мм. Таким образом, величина отсчета по нониусу рассмотренного штангенциркуля составляет 0,1 мм. Погрешность измерения лежит в пределах ±0,1 мм и зависит от точности отсчета по нониусу и от измеряемой длины.

Измерение небольшого наружного диаметра детали штангенциркулем показано на рис. 89, а. При таком измерении штанга штангенциркуля не должна касаться поверхности измеряемой детали. Если штангенциркуль окажется в положении, показанном на рис. 89, б, то будет измерена, очевидно, хорда, а не диаметр детали. Правильный способ применения штангенциркуля для измерения большого наружного диаметра детали изображен на рис. 89, в. Если при плотно сдвинутых губках штангенциркуля нулевой штрих нониуса не совпадает с нулевым штрихом штанги, или при совпадении этих штрихов рабочие поверхности губок касаются друг друга не по всей своей длине, это означает, что штангенциркуль неисправен и должен быть сдан в ремонт.

Если штангенциркуль окажется в положении, показанном на рис. 89, б, то будет измерена, очевидно, хорда, а не диаметр детали. Правильный способ применения штангенциркуля для измерения большого наружного диаметра детали изображен на рис. 89, в. Если при плотно сдвинутых губках штангенциркуля нулевой штрих нониуса не совпадает с нулевым штрихом штанги, или при совпадении этих штрихов рабочие поверхности губок касаются друг друга не по всей своей длине, это означает, что штангенциркуль неисправен и должен быть сдан в ремонт.

Отметим, что иногда значительное уменьшение времени, затрачиваемого на измерение детали, достигается путем использования лимбов винтов суппорта. Одно деление лимба, показанного на рис. 90, а, соответствует изменению диаметра обрабатываемой детали на 0,1 мм.

Если, например, после прохода резца диаметр детали получился равным 40,6 мм, причем с неподвижной риской совпало 26-е деление рассматриваемого лимба, а перед следующим проходом резца рукоятка повернута так, чтобы с неподвижной риской совпало 28-е деление лимба, то диаметр детали получится равным 40,6 — 0,2 = 40,4 мм.

Существуют лимбы, обеспечивающие более точный отсчет перемещения резца, а следовательно, и получение более точного диаметра обрабатываемой поверхности детали, как например, лимб, установка по которому резца показана на рис. 90, б.

Точность размеров деталей и шероховатость поверхностей, получающихся при черновом обтачивании. Диаметры детали при черновом обтачивании получаются в пределах 4—5-го классов точности, а шероховатость обработанных поверхностей в пределах 3—4-го классов чистоты.

Основное время обработки детали на ЧПУ. Расчёт основного времени обработки. Черновое и чистовое точение торца

Механика \

Технология обработки на фрезерных станках

Страницы работы

5

страниц

(Word-файл)

Посмотреть все страницы

Скачать файл

Содержание работы

«МАТИ»

— РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ им.

К.

КУРСОВАЯ

РАБОТА

Выполнил

студент группы 22АДУ4ВС-237

МОСКВА

2011

Подбор режимов резания

Согласно

маршрутной технологии операции (15, 20, 25, 30) по механической обработке

производим на токарном станке с ЧПУ. Операция включает в себя:

·

Черновое и чистовое точение торов

·

Черновое и чистовое точение Ø70

·

Черновое и чистовое точение Ø56

·

Черновое и чистовое точение Ø43

·

Черновое и чистовое точение фасок

·

Сверление и рассверливание отверстий

Делим

операции на переходы: черновое и чистовое точение торца, черновое точение фаски

и Ø56, сверление и рассверливание отверстия Ø30, черновое и чистовое точение

Ø43, черновое и чистовое точение торца, черновое точение Ø70, чистовое точение

фаски, Ø56, фаски и Ø70.

Способ

получения заготовки – штамповка. Материал детали 40Х.

Материал детали 40Х.

Для

конструкционной стали σв = 750 МПа.

Припуск

под механическую обработку рассчитывается:

, где — диаметр

заготовки, — диаметр готовой

детали.

Для

чернового прохода берём , а для чистового .

Так

как основная обработка происходит на токарном станке с ЧПУ, основное время

обработки детали на ЧПУ будет рассчитываться по формуле:

Определяем

частоту вращения шпинделя:

,, V

– скорость резания.

Расчёт

основного времени обработки рассчитываем, основываясь на том, что сначала

деталь проходит полный цикл черновой обработки, а потом чистовой.

Выбираем

резец с углом φ=90⁰, h

х b

= 20 х 20, материал режущей части резца Т15К6, радиус при вершине резца 0.8 мм

(стр. 264, Панов).

1) Черновое

точение торца:

, .

Считаем,

что = и принимаем

подачу S0=0.6

мм/об. (таб. 7, стр.646, Панов).

(таб. 7, стр.646, Панов).

Выбрав

подачу S0=0.6

мм/об., глубину резания , назначаем скорость

резания V=110

м/мин (таб. 7, стр. 648, Панов).

2) Чистовое

точение торца:

,

Считая,

что , принимаем подачу

S0=0.2

мм/об. (таб. 7, стр. 646, Панов).

3) Черновое

точение Ø56:

Рассчитываем

глубину резания

Считаем,

что 0.9 мм, принимаем

подачу (таб. 7, стр.

646, Панов), скорость резания V=

110 м/мин (таб. 7, стр. 648, Панов).

4)

Сверление отверстия Ø16:

Принимаем

группу подачи 1 (стр. 660, Панов). Так как принимаем подачу (таб. 7, стр.

661, Панов). Глубина резания и перебег сверла Скорость резания,

при подаче , принимаем равной

V=

19 м/мин (таб. 7, стр. 663, Панов).

5)

Рассверливание отверстия Ø30:

Принимаем

группу подачи 1 (стр. 660, Панов). Так как принимаю подачу (таб. 7, стр.

660, Панов). Так как принимаю подачу (таб. 7, стр.

661, Панов). Глубина резания и перебег сверла . Скорость резания,

при подаче , принимаю равной V=

19 м/мин (таб. 7, стр. 663, Панов).

Для

сверлильных работ основное время обработки:

6)

Черновое точение Ø43:

. .

Считаем,

что , принимаю подачу (таб. 7, стр.

646, Панов), скорость резания V=

110 м/мин (таб. 7, стр. 648, Панов).

7)

Чистовое точение Ø43:

. .

Считаем,

что , принимаю подачу (таб. 7, стр.

646, Панов), скорость резания V=

80 м/мин (таб. 7, стр. 648, Панов).

8)

Черновое точение торца:

, .

Считаем,

что = и принимаем

подачу S0=0.6

мм/об. (таб. 7, стр.646, Панов).

Выбрав

подачу S0=0.6

мм/об., глубину резания , назначаю

скорость резания V=110

м/мин (таб. 7, стр. 648, Панов).

7, стр. 648, Панов).

9)

Чистовое точение торца:

,

Считая,

что , принимаем подачу

S0=0.2

мм/об. (таб. 7, стр. 646, Панов).

10) Черновое точение Ø70:

, .

Считаем,

что , принимаю подачу (таб. 7, стр.

646, Панов), скорость резания V=

110 м/мин (таб. 7, стр. 648, Панов).

11) Чистовое

точение Ø56:

Рассчитываем

глубину резания .

Считаем,

что 0.2 мм, принимаем

подачу (таб. 7, стр.

646, Панов), скорость резания V=

80 м/мин (таб. 7, стр. 648, Панов).

12) Чистовое

точение Ø70:

, .

Считаем,

что , принимаю подачу (таб. 7, стр.

646, Панов), скорость резания V=

80 м/мин (таб. 7, стр. 648, Панов).

13) Точение

фасок:

, . Так как фаски

точим после чистового точения Ø56 и Ø70, то режимы резания как при чистовом

точении Ø56 и Ø70.

Похожие материалы

Информация о работе

Скачать файл

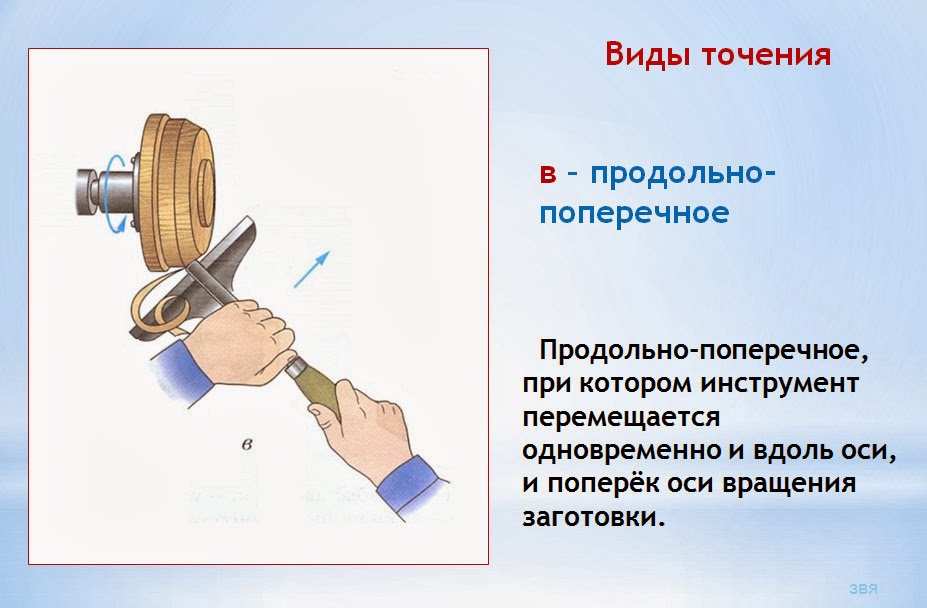

Точение на станках — Токарное дело

Точение на станках

Категория:

Токарное дело

Точение на станках

Точение производят на станках токарной группы, а также на расточных, агрегатных и комбинированных станках.

Понятие «точение» объединяет следующие основные виды работ: обтачивание цилиндрических, конических и фасонных поверхностей; обтачивание и подрезание торцовых поверхностей; отрезание; растачивание цилиндрических, конических и фасонных отверстий.

Обтачивание разделяется на черновое и чистовое. При черновом обтачивании снимается значительное количество стружки; нормальный припуск обычно составляет 2—5 мм. В результате чернового обтачивания достигаются 2—7-й классы точности и 1—3-й классы чистоты. Обтачивание производится проходными резцами. Проходные резцы разделяются на обдирочные и чистовые. Обдирочные прямые правые (а) и левые (б), отогнутые правые (в) и левые “(г) используются для чернового обтачивания заготовок. Углы обдирочных резцов и радиус при вершине выбираются такими, чтобы обеспечивались большая стойкость их и возможно более легкое резание.

Чистовые резцы применяются для отделочной обработки заготовок. Различают чистовые резцы с большим закруглением (д, ё) и широкие резцы (ж). Припуски на чистовое обтачивание (рис. 258, д, е, ж) колеблются в пределах 1—2 мм и менее на сторону. Подача при чистовом обтачивании резцами с закругленной режущей кромкой должна быть небольшой (принимается обычно s = 0,2 мм/об), а при обтачивании широкими резцами может быть большей (s = 3—30 мм!об). В результате чистового обтачивания достигаются 2—4-й классы точности и 4—8-й классы чистоты.

Припуски на чистовое обтачивание (рис. 258, д, е, ж) колеблются в пределах 1—2 мм и менее на сторону. Подача при чистовом обтачивании резцами с закругленной режущей кромкой должна быть небольшой (принимается обычно s = 0,2 мм/об), а при обтачивании широкими резцами может быть большей (s = 3—30 мм!об). В результате чистового обтачивания достигаются 2—4-й классы точности и 4—8-й классы чистоты.

Рис. 1. Шестишпиндельный прутковый автомат

Обтачивание торцовых поверхностей производят обдирочными и чистовыми резцами. При обработке таких поверхностей заготовок, установленных на центры токарных станков, применяют подрезные резцы.

Рис. 2. Токарные резцы и:выполняемые ими операции

Отрезание частей заготовок, а также протачивание кольцевых канавок производятся отрезными резцами (рис. 2, к).

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняется обдирочными (рис. 2, л) и чистовыми (с закругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий (л) имеют главный угол в плане ср меньше 90°; у расточных резцов для глухих отверстий (м) этот угол равен или несколько больше 90°.

Расточные резцы для сквозных отверстий (л) имеют главный угол в плане ср меньше 90°; у расточных резцов для глухих отверстий (м) этот угол равен или несколько больше 90°.

Фасонные резцы бывают круглые (н) и призматические (о). К группе фасонных относятся также резьбовые резцы (п, р). Круглые резцы просты в изготовлении и находят широкое применение при обработке наружных и внутренних фасонных профилей. Призматические резцы несколько прочнее круглых, но они могут применяться для обработки только наружных поверхностей. Крепление призматического (о) резца в оправе является надежным. При переточках (которые производятся только по передней поверхности) рабочий профиль как дисковых, так и призматических резцов остается неизменным. Фасонные резцы имеют особенно широкое распространение в массовом и крупносерийном производстве. Резьбовые резцы часто делают также круглыми.

Обтачивание конических поверхностей может осуществляться широким резцом; при повернутых верхних салазках суппорта; при сдвинутой задней бабке; с использованием копировальной линейки.

Рис. 3. Обтачивание конуса методом поворота верхних салазок

Широким резцом можно обтачивать конические поверхности длиной не более 15 мм.

При обтачивании конических поверхностей методом поворота верхних салазок нижние салазки остаются неподвижными, а подача осуществляется верхними салазками вручную или автоматически (на крупных станках). Длина конуса в этом случае ограничивается длиной хода верхних салазок. Поворотная часть суппорта должна быть повернута на угол а, равный углу наклона образующей конуса к оси конуса.

При сдвинутой задней бабке могут обтачиваться конусы с неболвшими углами а, так как максимальная величина сдвига бабки в поперечном направлении относительно невелика (до 20 мм

Способ обтачивания конусов с помощью копировальной линейки (рис. 4, б) — наиболее универсальный, он обеспечивает возможность получения более высокой точности углов. Тяга постоянно прижимает ползунок к линейке, так как сила Ру стремится оттолкнуть резец (а с ним и. всю верхнюю часть суппорта; от заготовки. Плита прикреплена к станине станка и имеет шкалу для установки линейки под нужным углом.

всю верхнюю часть суппорта; от заготовки. Плита прикреплена к станине станка и имеет шкалу для установки линейки под нужным углом.

Рис. 4. Обтачивание конуса методом поперечного сдвига задней бабки (а) и с помощью копировальной линейки (б)

Растачивание внутренних конусов можно производить широким резцом, методом поворота верхних салазок и при помощи копировальной линейки с применением соответствующих резцов.

Резцы для скоростной обработки металлов. Оснащение резцов пластинками из металлокерамических твердых сплавов и минерало-керамическими пластинками обеспечивает возможность резкого увеличения производительности труда путем повышения скорости резания.

В настоящее время для скоростного резания широко применяются резцы с фаской и положительными передними углами.

На рис. 5, а показано сечение резца Г. С. Борткевича, а на рис. 5, б — сечение резца П. Б. Быкова. Отрицательные углы по фаске резца способствуют значительному упрочнению режущей кромки. Скорости резания при работе такими резцами принимаются новаторами нередко выше 1000 м/мин.

Другой прогрессивный метод обработки, получивший широкое применение при получистовом обтачивании, — скоростная обработка с большими подачами.

Рис. 5. Резцы Г. Борткевича и П. Быкова

Рис. 6. Резец В. Колесова

Применение этого метода дает высокую производительность, повышает точность и чистоту обрабатываемых поверхностей при одновременном повышении коэффициента использования мощности станков. Токарь-новатор В. А. Колесов предложил метод силового резания (применение больших подач — 3, 5 и даже 30 мм/об) ш металлов для более полного использования мощности сравнительно тихоходных станков, а также при обработке деталей относительно малых диаметров (50—100 мм). Резец В. А. Колесова характерен наличием трех режущих кромок АВ, ВС, и CD, обеспечивающих более благоприятные условия образования стружки. Кромка CD расположена параллельно направлению подачи и имеет длину 1,1—1,2 s, вследствие чего обработанная поверхность не имеет гребешков и является довольно чистой (V5— V6).

Реклама:

Читать далее:

Сверлильные и расточные станки

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

Основные принципы точения металла

В данной статье речь пойдёт об основных принципах точения металла и особенностях режущих инструментов.

Токарная обработка, или точение металла — один из самых распространенных и многофункциональных способов работы с заготовками. Суть заключается в том, что с детали убирают слой определенной толщины, чтобы получить нужные размеры либо добиться требуемой степень шероховатости.

Точение бывает черновым и чистовым, в зависимости от грубости обработки. Зачастую именно точение позволяет получить деталь быстрее и проще, чем другие способы (литье, штамповка и пр. ).

).

Основные принципы

Для осуществления токарных работ по металлу применяется специальное станочное оборудование и резцы, сверла, развертки — иными словами, различные типы режущих инструментов. С помощью функций этого оборудования с металлической заготовки удаляется слой металла заданной толщины.

Два движения, которые в сочетании позволяют производить точение:

- Вращение заготовки, которая зафиксирована посредством планшайбы или патрона;

- Подача режущего инструмента, при помощи которого добиваются нужных форм и габаритов изделия, а также качества поверхности.

Эти два движения могут совмещаться массой разных способов. Поэтому токарный станок, в зависимости от модели, используется для решения многих задач, к примеру: вытачивание канавок, срезание фрагмента детали, создание и зенкерование отверстий, нарезка резьбы и пр. Это означает, что при участии токарного оборудования создается широкий спектр изделий — гайки, зубчатые колеса, разнообразные валы, муфты, кольца, втулки — главным образом объекты вращения.

Для того, чтобы изделие получилось в строгом соответствии с заданными параметрами, осуществляется контроль над его качеством при помощи широкого ряда измерительных устройств: нутрометр, штангенциркуль, микрометр и так далее.

Читайте также

- Как правильно сверлить металл?

- Виды металлообработки

- Чем различаются СОЖ для металлообработки

Расточка отверстий

Рассмотрим подробнее один из основных видов обработки металла точением — расточные операции. Существует немало разных видов отверстий и, соответственно, инструментов для их обработки. Так, основной фактор выбора резца зависит от того, глухое или сквозное должно быть отверстие. Впрочем, встречаются инструменты, которые используются для чистового растачивания любого типа элемента.

Как происходит расточка:

- Заготовку закрепляют в кулачковом патроне таким образом, чтобы она не упиралась в середину задней бабки;

- Резец зажимают с помощью держателя и располагают в соответствии с осью вращения изделия;

- Выполняются поступательные действия, в процессе которых происходит постепенное отклонение от середины.

Обычно отверстия растачивают после того, как их просверлили, но бывают и иные ситуации: когда нужно обработать изнутри канавки или пазы, выполненные на фрезерном станке. В процессе диаметр увеличивается (по всей глубине прохода или же на конкретной заданной области). В первом случае используются инструменты проходного типа, а в другом — обычно прорезное лезвие. Оборудование для расточки (такое как подрезной резец) помогает также в обработке внутреннего торца глухого отверстия.

Между режущими инструментами для наружных и внутренних операций существует разница. В частности, первые образцы менее жесткие по своей структуре. Из-за этого для правильной работы следует снизить частоту вращения заготовки хотя бы на 10%.

Особенности режущих инструментов

Эффективность токарных работ определяется следующими основными показателями: скорость резания, глубина доступа инструмента, размер продольной подачи. Принципы, которым нужно следовать, чтобы обработка была максимально качественной:

- Полноценный уход за всеми узлами и компонентами станка, своевременное техническое обслуживание с участием смазочно-охлаждающих жидкостей;

- Обеспечение максимально возможного снятия слоя металла за единичный проход;

- Плотная фиксация резца с достаточной силой воздействия на заготовку;

- Оптимальная скорость вращения изделия в процессе обработки.

Для определения нужной скорости учитывается как тип резца, так и характеристики обрабатываемого материала. Задействуя разные виды режущих инструментов, человек может добиться любого результата обработки. Режущая кромка инструмента, как правило, изготавливается из твердых сплавов и оборудуется эльборовыми или алмазными вставками, поскольку ее прочность имеет очень большое значение.

Резцы классифицируются по нескольким параметрам: по форме и конструкции (прямые, отогнутые, оттянутые), по назначению (канавочные, подрезные, резьбовые и т.д.). Правильный выбор инструмента очень важен, так что этому уделяют много внимания при обучении специалистов компаниями.

Тонкое обтачивание

Завершающим этапом работ часто становится тонкое чистовое точение. Заготовка при этом вращается на скорости 1500-2000 об/мин, то есть на довольно высоких оборотах, а шаг подачи резца не превышает 60% на один оборот от ширины режущей кромки. Лезвие рекомендуется выбирать широкое и размещать его параллельно плоскости, которая подвергается обработке. Чистовой проход устраняет все шероховатости, поэтому шлифовка не требуется при условии, что глубина резания у аппарата установлена минимальная.

Чистовой проход устраняет все шероховатости, поэтому шлифовка не требуется при условии, что глубина резания у аппарата установлена минимальная.

Каждый металл требует собственной частоты вращения заготовки, например:

- Цветные металлы и их сплавы — 1000 м/мин;

- Сталь — до 250 м/мин;

- Чугун — до 150 м/мин.

Обтачивание наиболее часто используется для работы с цветными металлами или их сплавами. Чугун и сталь так обрабатываются лишь в исключительных случаях.

Заключение

Точение металла — операция, без которой практически невозможно представить многие производственные сектора в современном мире. Отрасль уже достигла большого прогресса, но этим дело не ограничивается — развитие все еще активно идет. Его цель — достижение максимального качества обработки, высоких скоростей, более удобного управления. Наш интернет-магазин предлагает владельцам токарных станков широкий выбор СОЖ, которые способны продлить сроки службы оборудования и улучшить точность работы.

Токарная обработка | ООО «МПВ»

Для более корректного отображения информации на сайте Вам необходимо включить поддержку JavaScript в браузере.

Токарная обработка считается одним из основных способов обработки металлов и основывается на удалении лишнего припуска с отливки или заготовки до достижения требуемого размера.

Выполнение работ может производиться на станках разного профиля:

Токарный станок с приводным инструментом может выполнять следующие операции: фрезерование, нарезание резьбы, сверление.

Токарно-фрезерный обрабатывающий станок. Оборудование используется в тех случаях, если необходимо выполнить различные обрабатывающие функции.

Станки ЧПУ.

Производительность станка позволяет выполнять обработку деталей с высокой точностью размеров.

Производительность станка позволяет выполнять обработку деталей с высокой точностью размеров.

Принцип обработки металлов резанием

Металлообработка – это трудоемкая работа, требующая выполнения деталей высокой точности. Для таких целей используют станки ЧПУ. Мы имеем возможности осуществлять токарные работы различной сложности с обтачиванием конических, шаровых, профильных, цилиндрических и других поверхностей.

Режущий инструмент снимает с поверхности отливки лишний металл, который переходит в стружечные отходы.

Токарная обработка делится на:

Черновые операции.

Чистовые операции.

Тонкую обработку поверхности.

Черновая обработка заключается в снятии припуска с детали с целью достижения определенной формы. Чистовая обработка предусматривает придание детали окончательной формы с чистотой поверхности ∇4 – ∇6. Тонкая обработка поверхности детали позволяет получить чистоту обрабатываемой поверхности ∇8.

Чистовая обработка предусматривает придание детали окончательной формы с чистотой поверхности ∇4 – ∇6. Тонкая обработка поверхности детали позволяет получить чистоту обрабатываемой поверхности ∇8.

На токарном оборудовании осуществляют точение:

В центрах.

В патроне.

На планшайбе.

Например, валы, оси подлежат продольному точению в центрах с применением проходных резцов. Качество работы зависит не только от профессионализма специалиста, но и эффективности работы станочного оборудования, скорости резания, величины подачи, а также используемого режущего инструмента.

При токарной обработке деталей также осуществляют торцевое точение, подрезку и отрезку заготовок, нарезание резьбы, растачивание и так далее.

Точение в патроне выполняют подрезными или отрезными резцами. Обрабатываемое изделие закрепляют в трех или четырех кулачковый патрон.

Точение на планшайбе используют в том случае, если деталь несимметричной формы, когда крепление в патроне невозможно выполнить.

Токарная обработка СПБ отличается выполнением работ в двух направлениях:

Изготовление деталей на токарном станке любой сложности – диски, оси, фланцы, втулки.

Обработка деталей на заказ – обработка валов, обтачивание, нарезание резьбы и так далее.

Токарная обработка металла предусматривает:

Установку и закрепление детали.

Включение станка.

Снятие детали и очищение от стружки.

Технология обработки металла делает возможным обтачивать металл:

На станке с приводным инструментом. Максимальный диаметр детали 329 мм.

На токарно-фрезерном станке. Максимальная длина обработки изделия – 430 мм.

Вертикальное токарное оборудование с приводом позволяет обтачивать металлические детали диаметром 800 мм.

Токарная обработка стали может выполняться на различном токарном оборудовании. Особенно она востребована для современных промышленных предприятий. Такой вид точения считается универсальным технологическим процессом, используемым во многих случаях. При выполнении обработки стали все процессы работ выполняют в автоматическом и полуавтоматическом режиме.

При выполнении обработки стали все процессы работ выполняют в автоматическом и полуавтоматическом режиме.

Изготовление деталей из стали предусматривает:

Черновую обработку.

Чистовое точение.

Шлифование.

Вы можете разместить заказ на токарную обработку написав нам на почту.

Пришло время настроить управление эффективностью

КУРТ НИКИШ: Добро пожаловать в HBR IdeaCast от Harvard Business Review. Я Курт Никиш.

Технология

теперь позволяет предприятиям проектировать, оценивать, измерять и составлять отчеты по всем видам бизнес-функций. И они широко используют его в управлении эффективностью. Это кажется хорошей идеей: установить широкий набор стандартов для всей организации, измерить их, и у вас будет справедливый способ судить о том, как сотрудники работают лучше из года в год.

Конечно, это легче сказать, чем сделать, и сегодняшний гость говорит, что многие компании используют рубрики, которые имеют слишком узкую и краткосрочную точку зрения, и что одним из основных недостатков этого является то, что они убивают сотрудничество.

Хайди Гарднер — выдающийся научный сотрудник Гарвардской школы права, она вместе с Иваном Матвиаком из Clearwater Analytics написала в HBR статью «Управление эффективностью не должно убивать сотрудничество».

Привет, Хайди, спасибо, что пришла на шоу.

ХАЙДИ ГАРДНЕР: Привет. Спасибо, что пригласили меня.

КУРТ НИКИШ: Во-первых, просто чтобы разобраться с некоторыми определениями, мы говорим здесь об управлении индивидуальной эффективностью, но пытаемся привести его в соответствие и отразить цели на уровне бизнеса. Это правильно?

ХАЙДИ ГАРДНЕР: На самом деле мы говорим о попытке выяснить, как вы оцениваете отдельных людей таким образом, чтобы они сосредоточились на достижении того, что важно для их организации, скажем, их компании. И в конечном итоге для их компании важны такие вещи, как удовлетворенность клиентов. И прямо сейчас мы обнаруживаем, что многие компании сосредоточены на отдельных показателях, которые просто сосредотачивают внимание людей на том, что находится прямо у них перед носом. И иногда это идет вразрез с тем, что хорошо для компании или хорошо для клиентов.

И в конечном итоге для их компании важны такие вещи, как удовлетворенность клиентов. И прямо сейчас мы обнаруживаем, что многие компании сосредоточены на отдельных показателях, которые просто сосредотачивают внимание людей на том, что находится прямо у них перед носом. И иногда это идет вразрез с тем, что хорошо для компании или хорошо для клиентов.

КУРТ НИКИШ: Но то, что прямо перед их носом должно быть полезным для компании и клиентов?

ХАЙДИ ГАРДНЕР: Не совсем так. Сейчас мы обнаруживаем, что многие люди ставят перед собой неоптимальные цели. Возьмем, к примеру, функцию продаж. Многие продавцы заинтересованы в том, чтобы просто увеличить доход, но они могут не обязательно увеличивать доход от правильного набора продуктов, или они могут настолько отставать от своей организации, что стимулируют продажи, на которые способна их операционная группа. т на самом деле выполнить. Они могут отставать от производственного графика, но продавцы по-прежнему заинтересованы в том, чтобы пойти и продать больше. Но это не очень хорошо для обслуживания клиентов, потому что тогда будет большая задержка.

Но это не очень хорошо для обслуживания клиентов, потому что тогда будет большая задержка.

Бывают случаи, когда продавцы настолько сосредоточены на заключении сделки и переходе к следующей, что не тратят время на документирование того, что действительно нужно клиенту. Или на самом деле они могут даже не тратить время на то, чтобы действительно изучить то, что лучше для клиента. Они сосредоточены на продаже того, что они мотивируют и вознаграждают за продажу. И в этих случаях они управляют определенными показателями, такими как доход, но это не совсем устойчиво, это не является стратегическим. И мы должны понимать, что не каждый доллар равен доллару.

КУРТ НИКИШ: Я хочу понять, как мы пришли к этому, как были настроены системы управления производительностью? И что в них работает? И где мы начинаем видеть, где он ломается?

ХАЙДИ ГАРДНЕР: Есть реальная логика в измерении индивидуальных результатов людей, потому что они контролируют их или, по крайней мере, имеют большую степень влияния на них. И логика в том, что мы хотим, чтобы люди несли ответственность только за те результаты, которые находятся под их контролем.

И логика в том, что мы хотим, чтобы люди несли ответственность только за те результаты, которые находятся под их контролем.

Итак, для продавца, может быть, как усердно вы работаете? Сколько клиентов вы преследуете? Сколько сделок вы заключаете? Но то, что он не может объяснить, — это последствия второго и третьего порядка достижения ими своих целей без реального понимания того, как это влияет на более крупную организацию и на клиентов. И то, за что мы выступаем в этой статье, — это взглянуть на более широкую перспективу, не вместо отдельных целей, а в дополнение к ним. И мы действительно хотим, чтобы люди, лидеры, начали с того, чего организация пытается достичь?

Это обслуживание клиентов? И реверс-инжиниринг и высказывание: «Каким образом людям на самом деле нужно работать вместе, говоря нашим языком? Как они участвуют в разумном сотрудничестве, привлекая именно нужных людей и отделы, независимо от того, в какой части организации они работают, чтобы добиться наилучшего стратегического результата?» И это то, чего сейчас не хватает многим системам управления эффективностью, а именно того более макро-представления о том, чтобы заставить людей работать вместе для выполнения этих более крупных задач. И мы по-прежнему сосредоточены, почти исключительно, на этих узких индивидуалистических вещах.

И мы по-прежнему сосредоточены, почти исключительно, на этих узких индивидуалистических вещах.

В том, что вы не хотите привлекать людей к ответственности за выполнение задач, которые настолько далеки от их компетенции, что они чувствуют себя бессильными повлиять на них, есть реальная причина. И очень важно, чтобы у вас была эта система показателей, состоящая из нескольких частей, и вы возлагаете на людей ответственность за их индивидуальные результаты, а также за ту роль, которую они играют в достижении этих более крупных целей.

КУРТ НИКИШ: Какие другие распространенные ошибки, которые совершают компании в настоящее время, могли бы исправить то, что вы предлагаете?

ХАЙДИ ГАРДНЕР: Одна из распространенных ошибок, которую сейчас совершают компании, — путать сотрудничество с перекрестными продажами. И это тонкий способ подумать о разнице в… Возвращаясь к продавцам, к чему мы их мотивируем?

Итак, если вы думаете о клиентоориентированном мышлении, вы действительно хотите мотивировать своих продавцов или специалистов по обслуживанию клиентов, чтобы они понимали, в чем ценность, которую мы создаем для этих клиентов? Действительно ли это создаст для них дополнительную ценность, если они купят у нас дополнительные продукты или услуги? Если вы можете объяснить, почему это так, возможно, это связано с тем, что мы можем предложить им пакетную цену. Возможно, это связано с тем, что мы лучше понимаем их бизнес, если обслуживаем различные части их организации. Возможно, более глубокие отношения, которые мы устанавливаем, создают больше доверия, и мы можем лучше работать вместе как партнеры.

Возможно, это связано с тем, что мы лучше понимаем их бизнес, если обслуживаем различные части их организации. Возможно, более глубокие отношения, которые мы устанавливаем, создают больше доверия, и мы можем лучше работать вместе как партнеры.

Существует целый ряд причин, по которым покупателю может быть лучше расширить свои отношения с поставщиком, но продавец должен понимать, где создается эта ценность, и быть в состоянии сформулировать это покупателю, а затем использовать только те возможности, которые действительно добавляют ценность для клиента. Они предлагают более широкий спектр услуг, больше продуктов, больше опыта и благодаря этому создают ценность для клиента.

Если они мотивированы просто продавать больше, больше, больше, поставьте галочку. Сколько товаров вы продали? Сколько дивизий вы ввели? Это очень корыстный способ обслуживать клиентов.

КУРТ НИКИШ: Что вам больше всего понравилось, когда вы видели, как это действительно пошло наперекосяк, что персональные стимулы в некоторых компаниях, с которыми вы работали или исследовали, у вас есть любимая история?

ХАЙДИ ГАРДНЕР: На самом деле я работаю со многими клиентами своих собственных клиентов. Я работаю со многими фирмами, предоставляющими профессиональные услуги, и, работая с ними, я выхожу и разговариваю с их клиентами. А худшие истории часто возникают в январе, когда фирмы меняют свою систему вознаграждения, а клиенты говорят: «Я могу сказать, что фирма X только что внедрила реферальный бонус», потому что представители службы поддержки клиентов, продавцы, партнеры, кто угодно обслуживает их, зайдите и попробуйте сделать эту перекрестную продажу. «Эй, можешь пообедать с моим партнером, экспертом по налогам?» «Эй, не хочешь попробовать это новое программное обеспечение, которое у нас есть?» И когда клиенты чувствуют, что их продают, перепродают или перепродают, это сильно удешевляет отношения. Это заставляет их чувствовать, что тот, кто их обслуживает, относится к ним просто как к источнику дохода, а не как к реальному партнеру. И я всегда говорю, что как только ваш клиент сможет понять вашу систему вознаграждения, основываясь на поведении ее сотрудников, у вас, вероятно, что-то не так.

Я работаю со многими фирмами, предоставляющими профессиональные услуги, и, работая с ними, я выхожу и разговариваю с их клиентами. А худшие истории часто возникают в январе, когда фирмы меняют свою систему вознаграждения, а клиенты говорят: «Я могу сказать, что фирма X только что внедрила реферальный бонус», потому что представители службы поддержки клиентов, продавцы, партнеры, кто угодно обслуживает их, зайдите и попробуйте сделать эту перекрестную продажу. «Эй, можешь пообедать с моим партнером, экспертом по налогам?» «Эй, не хочешь попробовать это новое программное обеспечение, которое у нас есть?» И когда клиенты чувствуют, что их продают, перепродают или перепродают, это сильно удешевляет отношения. Это заставляет их чувствовать, что тот, кто их обслуживает, относится к ним просто как к источнику дохода, а не как к реальному партнеру. И я всегда говорю, что как только ваш клиент сможет понять вашу систему вознаграждения, основываясь на поведении ее сотрудников, у вас, вероятно, что-то не так.

КУРТ НИКИШ: Многое из этого связано с краткосрочными ценностями и долгосрочной ценностью, напряжением между ними. Действительно ли это отражение того факта, что компании не могут хорошо вознаграждать сотрудников на основе годовой производительности за создание долгосрочной ценности?

ХАЙДИ ГАРДНЕР: Ну, на самом деле это еще одна проблема, которую мы видим в типичной системе управления эффективностью, заключается в том, что организация заявляет, что она ценит эти долгосрочные проекты, например, достижение нулевых выбросов углерода. Но это многолетний, междисциплинарный, многофункциональный проект.

Компании говорят: «Вот куда мы хотим двигаться», но они объединяют эту большую амбициозную цель с набором краткосрочных, гораздо более легко поддающихся количественной оценке показателей. И угадайте, на что обращают внимание люди? Это не удивительно. Еще одна вещь, на которую следует обратить внимание, это то, что когда у вас есть краткосрочные, легко поддающиеся количественной оценке индивидуальные показатели, ими гораздо легче управлять. Это действительно не требует большого лидерства. Если я могу поставить вас перед некоторыми очень конкретными задачами, которые вы можете выполнить самостоятельно в краткосрочной перспективе, мне на самом деле не нужно делать слишком много, чтобы мотивировать вас, по крайней мере, так кажется, потому что ваши стимулы будут направлять ваши решения, направлять вас. ваше распределение ресурсов, заставьте вас сосредоточиться на том, что прямо перед вами.

Это действительно не требует большого лидерства. Если я могу поставить вас перед некоторыми очень конкретными задачами, которые вы можете выполнить самостоятельно в краткосрочной перспективе, мне на самом деле не нужно делать слишком много, чтобы мотивировать вас, по крайней мере, так кажется, потому что ваши стимулы будут направлять ваши решения, направлять вас. ваше распределение ресурсов, заставьте вас сосредоточиться на том, что прямо перед вами.

КУРТ НИКИШ: Основано ли все это на плохой структуре стимулов самих организаций? Или инструменты, которые они используют для измерения, также являются проблемой?

ХАЙДИ ГАРДНЕР: Когда кто-либо настраивает систему управления эффективностью, он должен иметь правильную поддержку, а это включает в себя некоторые собираемые данные. Люди должны иметь реальную уверенность в том, что данные отражают то, что, по мнению руководителей, они представляют. А наличие точных, своевременных и достоверных данных действительно необходимо. Но я не думаю, что это единственное. Здесь мы не измеряем производительность роботов. Мы также измеряем людей. И часть того, что трудно измерить в системе управления эффективностью, — это поведение людей.

Здесь мы не измеряем производительность роботов. Мы также измеряем людей. И часть того, что трудно измерить в системе управления эффективностью, — это поведение людей.

И мы, конечно же, хотим говорить о сотрудничестве как о средстве достижения цели и по возможности будем соизмерять эти цели. Удовлетворенность клиентов является отличным примером. Мы можем измерить совместную работу людей в сфере продаж и установки, а также комплексное обслуживание клиентов для улучшения всего процесса. Мы измеряем эти результаты удовлетворенности клиентов, но нам также необходимо измерять больше поведенческих входных данных.

И вот тут-то все становится по-настоящему сложно. Люди будут генерировать промежуточные результаты, например, интеллектуальное лидерство. Они могут инвестировать огромные средства в развитие экспертных знаний в какой-либо области и записывать их таким образом, чтобы создать более сильную репутацию для компании, для себя и для продуктов. Как вы точно измеряете ценность этого? Вы можете попытаться отследить, сколько запросов от клиентов пришло после этого. Вы можете попытаться отследить процент закрытия и его ценность, но иногда эти усилия имеют очень расплывчатые результаты, которые невероятно ценны.

Вы можете попытаться отследить процент закрытия и его ценность, но иногда эти усилия имеют очень расплывчатые результаты, которые невероятно ценны.

На самом деле вы хотите отслеживать, кто прилагает усилия и создает высококачественные документы для интеллектуального лидерства, и вознаграждает их за это, даже если вы не можете провести прямую линию к некоторым измеримым результатам.

КУРТ НИКИШ: Говоря о решениях, какова ваша главная рекомендация по изменению систем управления эффективностью, чтобы они вознаграждали правильные вещи?

ХАЙДИ ГАРДНЕР: Нам нужна многогранная система показателей, состоящая из нескольких частей. Нам нужно, чтобы некоторые из этих целей были сосредоточены на самых больших, самых широких всеобъемлющих целях. Например, одним из них может быть удовлетворенность клиентов. На следующем уровне находится что-то более близкое, что-то более близкое к среде, в которой работают люди, например, цель отдела или команды.

Это важно, потому что, как бы вы ни хотели, чтобы люди сосредоточились на этих широких целях, как добиться совместной работы отдела продаж, операций и обслуживания клиентов? Вы также хотите, чтобы люди, занимающиеся продажами, выясняли, как сделать нашу кампанию лучше? Как нам лучше продавать этот продукт? Как мы говорим с клиентами таким образом, чтобы они действительно нашли отклик? И вы хотите, чтобы эти продавцы делились идеями друг с другом. Точно так же и в любом другом отделе, в котором вы работаете. И очень важно, чтобы люди сосредоточились на местной команде, на людях, выполняющих ту же функцию, что и они, и на том, как они могут сделать свою работу лучше, проще или прибыльнее, какими бы ни были их цели для этого отдела.

Точно так же и в любом другом отделе, в котором вы работаете. И очень важно, чтобы люди сосредоточились на местной команде, на людях, выполняющих ту же функцию, что и они, и на том, как они могут сделать свою работу лучше, проще или прибыльнее, какими бы ни были их цели для этого отдела.

А потом вы приходите к индивидуальным целям, и это классические. Сколько производит отдельный продавец определенным образом? Или кто-то выполняет своевременную доставку в смысле операции? Или целый ряд метрик, с которыми, я думаю, знакомы многие. Наличие этих трех уровней метрик и все более широких уровней — это то, что, по моему мнению, абсолютно необходимо для того, чтобы заставить людей работать вместе для достижения чего-то, что, в конечном счете, является стратегически важным для компании, но в противном случае они потеряются в куче дел. отражать индивидуальные показатели.

КУРТ НИКИШ: Когда вы говорите об уровнях, вы не говорите о том, что вам нужно сначала сделать это, а затем что-то, что является вторым, вторым или третьим уровнем. Это не приоритеты. Это все общие приоритеты, которые могут быть по-разному взвешены в вашей структуре бонусов или поощрений.

Это не приоритеты. Это все общие приоритеты, которые могут быть по-разному взвешены в вашей структуре бонусов или поощрений.

ХАЙДИ ГАРДНЕР: Или это могут быть другие действия, которые кто-то может предпринять. В случае с продавцом у них может быть квота, которую им нужно выполнить.

КУРТ НИКИШ: И это старая модель.

ХАЙДИ ГАРДНЕР: Это старая модель.

КУРТ НИКИШ: Простое, единственное, на что вы ориентируетесь.

ХАЙДИ ГАРДНЕР: Единственная вещь, по которой вас оценивают, это то, выполняете ли вы свою квоту или нет? И опять же, важно, чтобы все знали, что все остальные тянут их вес. Следующий уровень — представьте, что продавец является частью команды по работе с ключевыми клиентами. Они несут ответственность за выполнение своей квоты на продажу продукта X, но от них больше ждут, что клиент, которого они обслуживают, приносит прибыль и растет. И это будет стимулировать продавца, когда он продает продукт X, держать ухо востро и следить за тем, чтобы он передал эти другие возможности другим членам этой команды по работе с ключевыми клиентами. И это будет стимулировать их делать больше, чем просто перекрестные продажи: «Эй, у меня есть продукт X, а у нее продукт Y, так что позвольте мне передать лидерство и перебросить его через стену», но в гораздо более стратегическом ключе. способ взаимодействия с клиентом.

И это будет стимулировать их делать больше, чем просто перекрестные продажи: «Эй, у меня есть продукт X, а у нее продукт Y, так что позвольте мне передать лидерство и перебросить его через стену», но в гораздо более стратегическом ключе. способ взаимодействия с клиентом.

Позвольте мне понять, что им нужно. Позвольте мне понять личные приоритеты человека, которому я служу. Как мы помогаем им продвигаться по карьерной лестнице? Как мне узнать больше об этой отрасли, чтобы я мог дать более индивидуальный совет этому клиенту? Много вещей, которые я мог бы сделать как продавец, которые выходят далеко за рамки простой продажи продукта X. И если у меня есть командная цель, в которой я помогаю всем развивать наш бизнес с этой учетной записью, это мотивирует меня взять на себя другой набор действий. действия. Это второй уровень, это цель команды.

Кроме того, мне может понадобиться, чтобы отдел продаж работал с операторами, которые будут разрабатывать продукт и настраивать его для этого клиента. И мне, возможно, придется работать с командой установки, чтобы убедиться, что у них есть вся информация о том, что действительно хочет этот клиент.

И мне, возможно, придется работать с командой установки, чтобы убедиться, что у них есть вся информация о том, что действительно хочет этот клиент.

Возможно, мне придется поработать с функцией обучения, потому что они помогут покупателю действительно узнать, как использовать этот продукт, и, в конечном счете, с командой обслуживания клиентов, которая будет нести ответственность за долгосрочное обслуживание и обслуживание этого продукта. клиент. И у меня, как у продавца, должны быть определенные цели относительно того, насколько этот клиент будет удовлетворен в долгосрочной перспективе, потому что то, что я продаю им с самого начала, повлияет на то, насколько они будут довольны всей нашей компанией в будущем. И у меня должна быть шкура в игре, чтобы клиент остался доволен решениями, которые мы принимаем с самого начала. И эта всеохватывающая цель удовлетворенности клиентов в долгосрочной перспективе не является чем-то, на что я напрямую влияю изо дня в день, но я играю достаточную роль, помогая другим людям делать свою работу лучше, поэтому я должен быть заинтересован в том, чтобы помогать в этом. произойдет.

произойдет.

КУРТ НИКИШ: Как вы их взвешиваете? Откуда вы знаете, как их взвесить?

ХАЙДИ ГАРДНЕР: Мы рекомендуем, чтобы самая важная цель была самой важной, потому что она является наиболее важной со стратегической точки зрения для компании.

КУРТ НИКИШ: Вы говорите о клиенте?

ХАЙДИ ГАРДНЕР: Например, удовлетворенность клиентов. Если у вас нет довольных постоянных клиентов, у вас действительно нет бизнеса в долгосрочной перспективе. И вы хотите, чтобы люди во всей организации просыпались каждый день и спрашивали: «Как мы можем повысить удовлетворенность клиентов?» В идеале они читают газету, замечают какую-то тенденцию и говорят: «Вау, это действительно повлияет на наших клиентов в будущем. Что мы собираемся с этим делать?» И они приходят в офис или в виртуальную комнату, где бы они ни находились, и говорят: «Эй, мы думали об этом? Я знаю, что сейчас это никак не связано с продажами, но это может сказаться на продажах через три года». Кто об этом думает? Есть ли что-то в сегодняшней системе поощрения, что заставило бы кого-то завязать этот разговор? Во многих местах ответ отрицательный.

КУРТ НИКИШ: И одна из интересных вещей, которую вы предлагаете, — это отделить ваш разговор о вознаграждении, которое приходит в качестве бонуса или вознаграждения за вашу работу, от разговора о личном развитии. Почему именно это вы рекомендуете?