Что лучше отводит тепло алюминий или медь: Шаг пятый. Медь vs алюминий

Содержание

Кулер алюминий или медь

По различным компьютерным форумам и магазинам бродит огромное число мифов, связанных со сборкой и настройкой ПК. Некоторые из них действительно были правдивыми лет эдак 10 назад, а некоторые уже изначально были неверны. И сегодня мы поговорим о мифах, которые связаны с системами охлаждения как системного блока целиком, так и видеокарты и процессора по отдельности.

Миф первый: комплектную термопасту к кулеру нужно выкидывать и брать нормальную

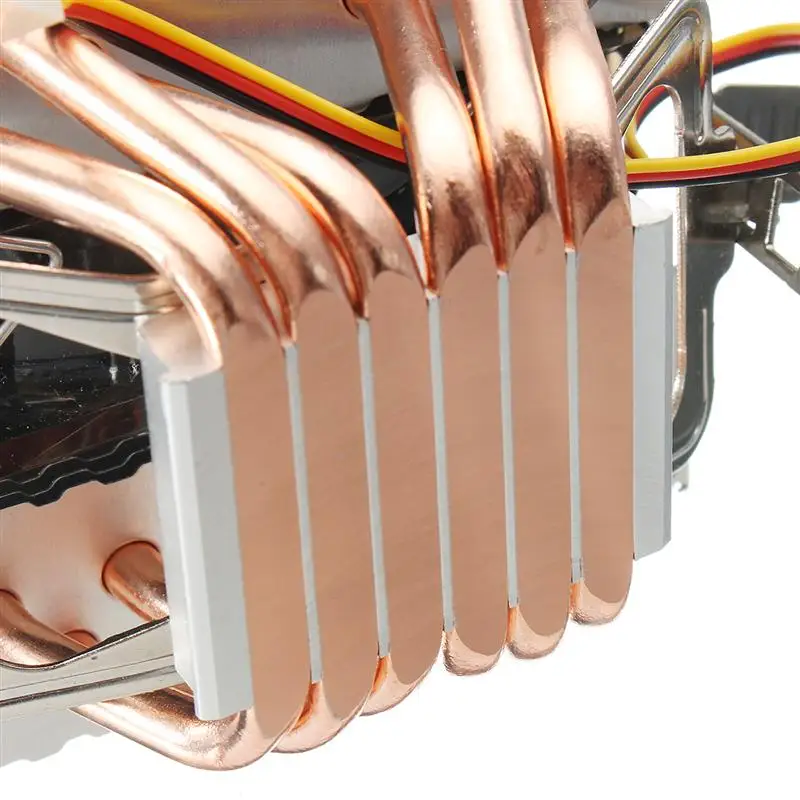

И да и нет. Все зависит от класса кулера: к примеру, если вы берете простенький кулер, который состоит из обычного алюминиевого радиатора и небольшого вентилятора, то вам и положат в комплекте простую термопасту уровня КПТ-8. И большего вам и не нужно: все равно такой кулер охладит ну максимум Core i3, а при его тепловыделении (порядка 30 Вт) теплопроводящие свойства термопасты не играют особой роли, и смена комплектной термопасты на что-то дорогое (даже на жидкий металл) снизит вам температуру от силы на пару градусов — то есть игра свеч не стоит. С другой стороны, если вы берете дорогой кулер от той же Noctua, с 5 медными теплотрубками и никелерованием, то вам и положат в комплекте достаточно хорошую термопасту, как минимум уровня Arctic MX-2. Так что и здесь смена термопасты на лучшую (или на все тот же жидкий металл) снизит температуру опять же несильно. Но, с другой стороны, обычно такие кулеры берутся под разгон, так что пара градусов может быть критичной. Но в общем и целом то, что комплектная термопаста плохая — это миф: она хорошая для своего класса кулера.

С другой стороны, если вы берете дорогой кулер от той же Noctua, с 5 медными теплотрубками и никелерованием, то вам и положат в комплекте достаточно хорошую термопасту, как минимум уровня Arctic MX-2. Так что и здесь смена термопасты на лучшую (или на все тот же жидкий металл) снизит температуру опять же несильно. Но, с другой стороны, обычно такие кулеры берутся под разгон, так что пара градусов может быть критичной. Но в общем и целом то, что комплектная термопаста плохая — это миф: она хорошая для своего класса кулера.

Миф второй: из двух вентиляторов эффективнее тот, у которого обороты выше

Достаточно забавный миф, который в корне не верен. Самой важной характеристикой вентилятора является отнюдь не его максимальное число оборотов в минуту, и не форма лопастей, и даже не размер — а воздушный поток, который он создает: то есть объем воздуха, который прокачивает такой вентилятор в единицу времени. И чем выше этот показатель — тем эффективнее будет работать вентилятор. И поэтому скорость вентилятора тут роли не играет: 120 мм вертушка на 1000 об/м зачастую создает больший воздушный поток, чем 80 мм вертушка на 1500 об/м. Так что это — однозначный миф: из двух вентиляторов эффективнее тот, у которого больше воздушный поток.

И поэтому скорость вентилятора тут роли не играет: 120 мм вертушка на 1000 об/м зачастую создает больший воздушный поток, чем 80 мм вертушка на 1500 об/м. Так что это — однозначный миф: из двух вентиляторов эффективнее тот, у которого больше воздушный поток.

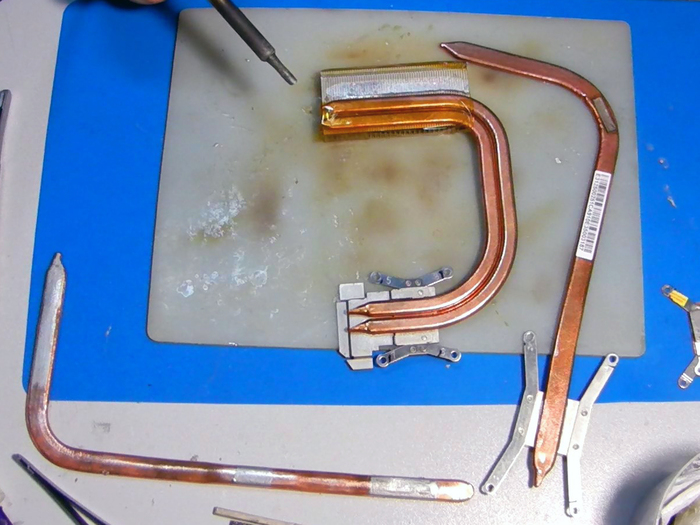

Миф третий: прямой контакт медных теплотрубок с крышкой процессора лучше, чем контакт крышки с алюминиевым основанием кулера

Тут все уже не так просто. Во-первых, если мы видим такое основание кулера, то его брать не стоит:

Почему? Ответ прост — отвод тепла будет неэффективен, так как между теплотрубками есть зазоры, и в итоге площадь контакта будет существенно меньше площади крышки процессора. С учетом того, что это башенный кулер и его обычно используют для охлаждения «горячих» Core i7 или Ryzen — мы получим большие температуры, чем при полном контакте основания кулера с крышкой процессора (для скептиков — даже ASUS при переходе от 900ой серии видеокарт Nvidia к 1000ой отказалась от прямого контакта теплотрубок с кристаллом GPU именно по этой причине).

То есть, алюминиевое основание с проходящими через него теплотрубками — лучше? Конструкция выглядит так:

И да и нет. Проблема в том, что место контакта двух металлов — в данном случае меди и алюминия — обладает некоторым термическим сопротивлением. И чтобы снизить это сопротивление, контакт двух металлов должен быть наиболее плотным (медные трубки должны быть полностью окружены алюминием, а еще лучше — впаяны в него). Вот в таком случае и контакт крышки процессора с основанием будет наиболее полным, и теплопередача на стыке двух металлов будет хорошей.

Миф четвертый — шлифовка основания кулера и процессора улучшит теплопередачу между ними

В теории — все верно: чем ровнее поверхности, тем меньше в них зазоров, тем плотнее будет контакт и, значит, тем лучше будет теплопередача. Но вот суть в том, что дома вы ровнее поверхности точно не сделаете, более того — скорее всего из-за того, что местами вы стешите больше, а местами меньше — вы только ухудшите контакт («на глазок» хорошо стесать не получится). Ну и современные кулеры уже отполированы так, что даже на специальной шлифовальной машинке вы вряд ли сделаете полировку лучше. Так что этот миф можно отнести к древним — да, действительно, на заре появления кулеров их полировка оставляла желать лучшего. Но сейчас это не так.

Ну и современные кулеры уже отполированы так, что даже на специальной шлифовальной машинке вы вряд ли сделаете полировку лучше. Так что этот миф можно отнести к древним — да, действительно, на заре появления кулеров их полировка оставляла желать лучшего. Но сейчас это не так.

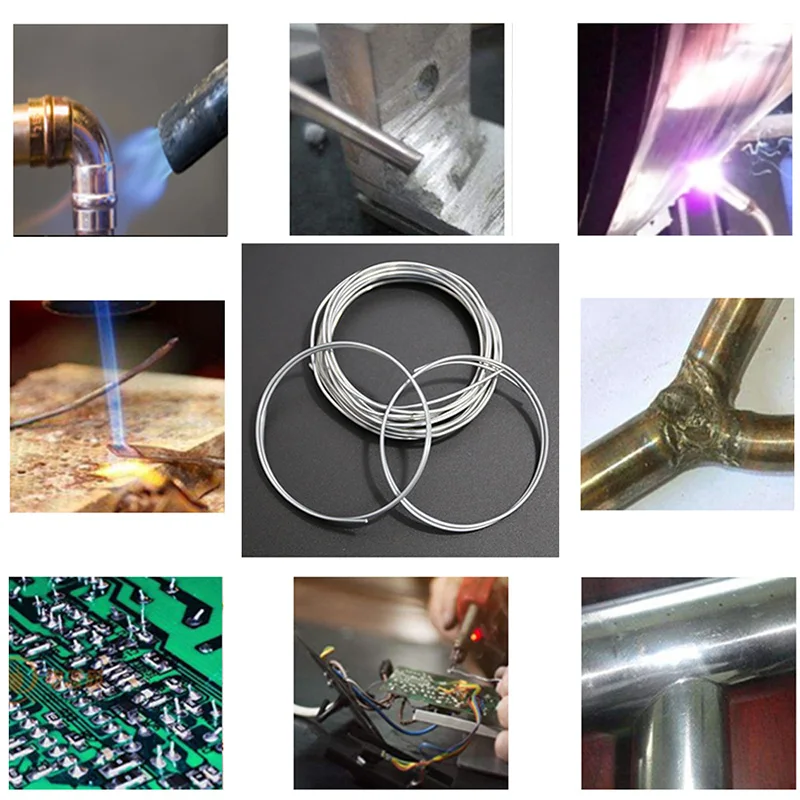

Миф пятый — так как жидкий металл по своим свойствам схож с припоем, его нужно использовать везде, где только можно и нельзя

Да, действительно, теплопроводящие свойства жидкого металла, бывает, на порядок лучше, чем у термопаст, и действительно схожи по эффективности с припоем. Но у него есть несколько важных особенностей: во-первых, он проводит ток. Так что при его намазывании (хотя скорее — втирании) следите за тем, чтобы он не попадал на компоненты платы. Особенно тщательно следите за этим, когда меняете термопасту на ЖМ на кристалле GPU — рядом с ним зачастую находится много мелких компонентов, закорачивание которых может привести к выходу видеокарты из строя:

Так что при использовании ЖМ заизолируйте все ближайшие компоненты платы при помощи того же лака.

И вторая особенность жидкого металла — в его составе есть галлий. Металл примечателен тем, что он разрушает алюминий, так что если у вас подложка кулера именно такая — использовать его нельзя. С медью, никелем, серебром и прочими металлами — проблем нет. Ну и последняя его особенность — не имеет смысла использовать его с воздушным кулером: практика показывает, что замена хорошей термопасты на ЖМ снижает температуру всего на 2-3 градуса. А вот с водяным охлаждением можно добиться и более существенной разницы.

Миф шестой: водяное охлаждение всегда лучше воздушного

В теории — да: вода эффективно отводит тепло от процессора к радиатору, площадь которого у хороших водянок зачастую больше, чем у кулеров. Да и вентиляторов на водянках обычно все же два, а не один, так что воздушный поток также получается большим. Но вот с современными процессорами от Intel, где под крышкой «терможвачка», можно наблюдать интересный эффект: что с кулером они зачастую перегреваются, что с дорогущей водянкой. Тут уже проблема в том, что плохая заводская термопаста под крышкой процессора может отвести от его кристалла всего 130-140 Вт. С учетом того, что тепловыделение топовых 10-ядерных процессоров зачастую приближается и к 200 Вт (особенно при разгоне) — мы получаем перегрев, который не зависит от системы охлаждения, так как проблема с теплоотводом находится еще до нее, под крышкой процессора. Так что водяная система охлаждения далеко не всегда будет лучше воздушной, и поэтому не стоит удивляться, почему это с топовой водянкой Core i9 греется до 100 градусов под нагрузкой.

Тут уже проблема в том, что плохая заводская термопаста под крышкой процессора может отвести от его кристалла всего 130-140 Вт. С учетом того, что тепловыделение топовых 10-ядерных процессоров зачастую приближается и к 200 Вт (особенно при разгоне) — мы получаем перегрев, который не зависит от системы охлаждения, так как проблема с теплоотводом находится еще до нее, под крышкой процессора. Так что водяная система охлаждения далеко не всегда будет лучше воздушной, и поэтому не стоит удивляться, почему это с топовой водянкой Core i9 греется до 100 градусов под нагрузкой.

Миф седьмой: чем больше корпусных кулеров, тем лучше

Достаточно популярное заблуждение: в интернете полно картинок, где на корпус нацеплено 3-4 кулера с попугайной подсветкой. На практике это не только не поможет, но и будет мешать. Проблема в том, что любой корпус — это замкнутое достаточно узкое пространство, и любой кулер будет создавать в нем определенный воздушный поток. И когда кулеров много, да и еще дуют в разные стороны — внутри корпуса будет твориться ветряной ад, и в итоге может получиться так, что теплый воздух не будет толком выводиться. Поэтому лучше всего нацепить только два кулера, но правильно: на передней панели он работают на вдув, на задней — на выдув. Тогда внутри корпуса будет создаваться один четкий воздушный поток:

Поэтому лучше всего нацепить только два кулера, но правильно: на передней панели он работают на вдув, на задней — на выдув. Тогда внутри корпуса будет создаваться один четкий воздушный поток:

Причем стоит учитывать то, что воздушный поток кулера на вдув должен быть равен воздушному потоку кулера на выдув. Возникает вопрос — а почему на передней панели кулер на вдув, а на задней — на выдув, а не наоборот? Ответ банален — сзади системника обычно более пыльно, чем спереди. Так что кулер на вдув на задней крышке просто втягивал бы пыль внутрь корпуса, что нехорошо (да-да, причина только в этом, а не в том, что дескать вентилятор процессора крутится именно в эту сторону).

Миф восьмой — при нагрузке лучше выставлять максимальные обороты вентилятора для лучшего охлаждения

В теории опять же все верно: больше обороты > больше воздушный поток > эффективнее отвод тепла от радиатора > ниже температуры процессора. Однако на практике зачастую разница в температуре процессора при максимальных оборотах вентилятора, и при половине от максимальных оборотов — всего несколько градусов. Почему так происходит? Ответ прост: воздух — не самый лучший теплоноситель, и поэтому чем выше воздушный поток — тем меньше от этого прирост. Так что зачастую можно установить скорость вращения вентилятора на 50-70% от максимума, и получить хороший баланс тишины и температуры.

Почему так происходит? Ответ прост: воздух — не самый лучший теплоноситель, и поэтому чем выше воздушный поток — тем меньше от этого прирост. Так что зачастую можно установить скорость вращения вентилятора на 50-70% от максимума, и получить хороший баланс тишины и температуры.

Как видите — мифов достаточно много, так что при сборке ПК будьте аккуратны: бывает так, что, казалось бы, логичное умозаключение может быть в корне неверным.

Идея этого текста родилась у меня в голове после анализа многочисленных писем читателей, а также после общения с читателями же на Комтеке. Здесь мы разберем самые распространенные ошибки, которые (с активной помощью другой компетентной публики) допускает сферический пользователь в вакууме, когда начинает задумываться об эффективности системы охлаждения своего ПК.

Миф первый: чем выше обороты кулера, тем он эффективнее

Вентилятор с огромной скоростью вращения эффектнее (шумнее) своего менее быстрого собрата, но не всегда эффективнее. То есть эффективность кулера не всегда пропорциональна скорости вращения. Поток воздуха вокруг ребер может быть как ламинарным (ровным, без возмущений), так и турбулентным, то есть беспорядочным, вихревым. Режим течения зависит от скорости воздуха: чем она выше, тем выше «турбулентность» потока. Турбулентный поток хорош тем, что, обеспечивая непрерывную ротацию воздуха у поверхности ребра, эффективнее снимает с них тепло. Минус же высокой турбулентности в том, что существенно падает скорость протекания воздуха через радиатор, потоки завихряются, и уже подогретый при предыдущем контакте с ребрами воздух, касаясь поверхности вновь, уже ничего с собой не уносит. Ламинарный же поток принимает энергию хуже, но и течет ровно, быстро утекая за пределы радиатора. Увеличение числа оборотов кулера до огромных значений ведет, конечно, к уменьшению температуры процессора, однако в данном случае цель не опрадывает средства.Гораздо удобнее сконструировать грамотный кулер со средним уровнем турбулентности, который будет охлаждать процессор не хуже неграмотного высокоскоростного и высокотурбулентного собрата.

То есть эффективность кулера не всегда пропорциональна скорости вращения. Поток воздуха вокруг ребер может быть как ламинарным (ровным, без возмущений), так и турбулентным, то есть беспорядочным, вихревым. Режим течения зависит от скорости воздуха: чем она выше, тем выше «турбулентность» потока. Турбулентный поток хорош тем, что, обеспечивая непрерывную ротацию воздуха у поверхности ребра, эффективнее снимает с них тепло. Минус же высокой турбулентности в том, что существенно падает скорость протекания воздуха через радиатор, потоки завихряются, и уже подогретый при предыдущем контакте с ребрами воздух, касаясь поверхности вновь, уже ничего с собой не уносит. Ламинарный же поток принимает энергию хуже, но и течет ровно, быстро утекая за пределы радиатора. Увеличение числа оборотов кулера до огромных значений ведет, конечно, к уменьшению температуры процессора, однако в данном случае цель не опрадывает средства.Гораздо удобнее сконструировать грамотный кулер со средним уровнем турбулентности, который будет охлаждать процессор не хуже неграмотного высокоскоростного и высокотурбулентного собрата. Примеры? Да их предостаточно. Вспомните хотя бы новый боксовый кулер от Intel (www.ferra.ru/online/supply/21615) , скорость вращения вентилятора которого не так высока, а эффективность — очень даже. А все из-за грамотной конструкции, в том числе и конструкции ребер, обеспечивающих «правильный» поток.

Примеры? Да их предостаточно. Вспомните хотя бы новый боксовый кулер от Intel (www.ferra.ru/online/supply/21615) , скорость вращения вентилятора которого не так высока, а эффективность — очень даже. А все из-за грамотной конструкции, в том числе и конструкции ребер, обеспечивающих «правильный» поток.

Грамотная конструкция ребер.

Иными словами, не всегда имеет смысл гнаться за оборотами. Да и уши свои тоже стоит пожалеть.

Подробнее о ламинарных и турбулентных потоках можно прочесть в нашем материале о проблемах охлаждения, поднимавшихся на IDF в Москве.

Миф второй: шлифовка основания увеличивает эффективность охлаждения

Строго говоря, это не миф. Хорошая и качественная шлифовка действительно улучшит охлаждение, убрав царапины и прочие дефекты, уменьшающие площадь соприкосновения процессора и основания. Однако шлифовать основание надо правильно, иначе вместо улучшения охлаждения мы получим существенное падение эффективности кулера.

Как поступает большинство пользователей, услышавших о полировке основания? Да очень просто — пользователь берет крупную шкурку, и начинает пальцами или каким-то твердым предметом возить ее по основанию. Затем наждачка меняется на более мелкую, до тех пор, пока пользователю не покажется, что уже достаточно. Такой шлифовкой мы действительно уберем мелкие царапины, однако наделаем на основании много гораздо более крупных дефектов. Дело в том, что сила нажатия на инструмент не всегда одинакова, вернее, всегда неодинакова, да и время, потраченное на каждый квадратный сантиметр, различается, и в результате какой-то участок поверхности мы стачиваем сильнее, а какой-то совсем чуть-чуть. Если после такой шлифовки посмотреть на основание вооруженным глазом, то можно увидеть, что оно стало «волнистым».

Затем наждачка меняется на более мелкую, до тех пор, пока пользователю не покажется, что уже достаточно. Такой шлифовкой мы действительно уберем мелкие царапины, однако наделаем на основании много гораздо более крупных дефектов. Дело в том, что сила нажатия на инструмент не всегда одинакова, вернее, всегда неодинакова, да и время, потраченное на каждый квадратный сантиметр, различается, и в результате какой-то участок поверхности мы стачиваем сильнее, а какой-то совсем чуть-чуть. Если после такой шлифовки посмотреть на основание вооруженным глазом, то можно увидеть, что оно стало «волнистым».

Коэффициент теплопроводности любой термопасты много ниже оного у любого металла. А теперь подумайте, что сильнее ударит по эффективности охлаждения: царапина глубиной 0,1 мм и общей площадью 1 кв. мм, залитая термопастой, или яма такой же глубины, но площадью уже 1 кв. см? Правильно.

Этому основанию определенно нужна шлифовка.

Так что шлифовать основание надо, но, во-первых, только в самых тяжелых случаях, когда дефектов много, и они легко заметны, а во-вторых, так, чтобы таких «ям» не возникало, то есть или с помощью специальной машинки, или просто используя ровную поверхность, равномерно покрытую наждачкой. Половинный вариант — набор наждачек разной степени крупности — не принесет вам ничего хорошего.

Половинный вариант — набор наждачек разной степени крупности — не принесет вам ничего хорошего.

Миф третий: медный сердечник всегда лучше сплошного алюминиевого основания

В большинстве случаев это действительно так — чем меднее основание, тем эффективнее кулер. Однако, есть варианты, когда сплошное алюминиевое основание намного эффективнее врезанного в него медного сердечника.

Все дело в том, что место соединения двух металлов — алюминия и меди — обладает некоторым термическим сопротивлением. И оно тем больше, чем хуже качество (то есть площадь и плотность) этого соединения. Вопрос о качестве, конечно же, не стоит, когда сердечник толстый, и врезан по всей толщине в алюминиевое основание или оправу с большим натягом. А вот в случае, когда сердечник, например, легко прокручивается в основании, или, несмотря на общую массивность сердечника, площадь соединения очень невелика, сопротивление границы раздела металлов будет очень велико. Настолько, что лучше бы на месте меди было просто сплошное алюминиевое основание — все преимущества меди с ее высоким коэффициентом теплопроводности «съедаются» местом контакта.

Вариант плохого соединения меди и алюминия.

К счастью, таких кулеров с каждым днем становится меньше. И вообще, нынче у произвордителей в моде кулеры с полностью медным основанием, которое будет всегда эффективнее, чем алюминиевое, при условии, конечно, качественного с точки зрения теплообмена крепления к нему ребер.

Миф четвертый: штатная термопаста/термонашлепка заслуживает лишь мгновенной замены ее на КПТ-8

Это далеко не всегда так. Безусловно, хорошая (не «подпольная») КПТ-8 — термопаста очень достойная, и она действительно лучше многих зарубежных паст, а уж прилагаемые к кулерам пасты вообще через одну курят в коридоре. Однако, если к вашему кулеру, скажем, Titan прилагается шприц с серебристой термопастой, не спешите бежать за КПТ-8. Прилагаемая термопаста ничем не хуже КПТ-8, по крайней мере, при тех значениях тепловых потоков, которые мы имеем в стандартном или даже сильно разогнанном ПК. Ну будет температура процессора отличаться от возможной на один градус — вы что, умрете от этого? А процессор? Тоже нет. Так что в подавляющем большинстве случаев в замене штатной термопасты на КПТ-8, АлСил-3 или даже более дорогую пасту «с серебром» нет никакого смысла.

Так что в подавляющем большинстве случаев в замене штатной термопасты на КПТ-8, АлСил-3 или даже более дорогую пасту «с серебром» нет никакого смысла.

Термопасты и термопрокладки.

Разумеется, если вы купили кулер, о месте рождения которого неизвестно даже ему самому, и в комплект поставки входил невзрачный пакетик с надписью «Silicone compound», вид которого вызывает не доверие, а прямо противоположные эмоции, то термопасту лучше заменить.

Отдельный разговор — термонашлепки. Они бывают разные — в виде очень густых паст, которые по идее должны плавиться при нагревании процессора, и в жидкой фазе заполнять все неровности, или в виде кусочка фольги, наклеенного на основание. Термонашлепку первого типа лучше удалить, и даже не потому, что она неэффективна (иногда ее эффективность довольно высока) — просто при последующем снятии кулера с холодного процессора вы можете оторвать вместе с ним еще и часть кристалла, что вряд ли входит в ваш план по продаже старого камня и замене его на новый.

На старом боксовом кулере от Intel, которым оснащаются Pentium 4 до 3,06 Ггц, на основании наклеен кусочек чего-то черного, напоминающего фольгу. Каких только мнений я не встречал! Говорили даже, что это — просто защитная накладка, а вот под ней-то скрывается настоящая термопаста. Это не так — фольга, покрытая тонким слоем высокоориентированного графита, есть сам интерфейс, а не защита термоинтерфейса, как думают очень многие продавцы и пользователи. Эффективность ее, к сожалению, оставляет желать лучшего (и даже Intel это косвенно признала, укомплектовав следующий кулер для более мощных процессоров обычной термопастой), однако если вы не собираетесь разгонять процессор, сойдет и она. Ничего страшного в ней нет, и свои функции эта фольга выполняет.

Термопрокладка из фольги с высокоориентированным графитом.

То, чем ее заменили.

В рамках этого мифа, пожалуй, стоит развеять еще один, появившийся на свет с легкой руки некоторых сетевых журналистов, и распространившийся поэтому достаточно быстро и хорошо. Все серебристые пасты «с добавлением алюминия или серебра», которые прилагаются к кулерам или продаются на соответствующих рынках, а также «пасты с добавлением цинка», к коим, в частности, относится и КПТ-8, не содержат этих металлов в чистом виде. В них используются оксиды или нитриды соответствующих металлов, которые, в отличие от металлов, являются изоляторами, а не проводниками электрического тока. Термопасты с добавлением чистого серебра существуют, однако ни один производитель в здравом уме не будет комплектовать ей свои кулеры — во-первых, потому, что дорого, а во-вторых, потому что опасно. Да и купить такую пасту достаточно сложно.

Все серебристые пасты «с добавлением алюминия или серебра», которые прилагаются к кулерам или продаются на соответствующих рынках, а также «пасты с добавлением цинка», к коим, в частности, относится и КПТ-8, не содержат этих металлов в чистом виде. В них используются оксиды или нитриды соответствующих металлов, которые, в отличие от металлов, являются изоляторами, а не проводниками электрического тока. Термопасты с добавлением чистого серебра существуют, однако ни один производитель в здравом уме не будет комплектовать ей свои кулеры — во-первых, потому, что дорого, а во-вторых, потому что опасно. Да и купить такую пасту достаточно сложно.

Следовательно, пробой нам не грозит, даже если мы покроем «алюминиевой» пастой весь Athlon с его мостиками.

Подробнее о термопастах и термонашлепках можно прочесть в нашем материале (см. www.ferra.ru/online/supply/13736).

Миф пятый: Чем больше в корпусе кулеров, тем лучше охлаждение

Я, будучи в здравом уме и трезвой памяти, заявляю, что прекрасно осознаю все то, что я тут пишу, и понимаю, что буду заплеван за нижеследующее многими моддерами, превратившими свои корпуса в подобие многомоторных винтовых самолетов. Однако все же скажу — бездумная установка кулеров в корпус лишь снижает эффективность охлаждения внутреннего пространства.

Однако все же скажу — бездумная установка кулеров в корпус лишь снижает эффективность охлаждения внутреннего пространства.

Дело в том, что большинство хороших (Обратите внимание — именно хороших! Плохие корпуса дорабатывать нет никакого смысла, горбатого только могила исправит) корпусов допускают установку дополнительных вентиляторов именно в тех местах, в которых допускают, не просто так, а потому, что так надо. Иными словами, если места под вентиляторы есть на передней и задней панели — так это не потому, что на других панелях места не было, а потому, что именно там вентиляторы и должны быть расположены для достижения наибольшей эффективности охлаждения. Разумеется, небольшие подвижки возможны, равно как возможно оснащение этих панелей вентиляторами сверх нормы. Однако большинство пользователей в погоне за прохладой поступает, как правило, иначе — режет блоухоллы там, где это вообще возможно, то есть чаще всего на боковой и верхней стенке. Причем ориентируют эти вентиляторы чаще всего на внос воздуха внутрь корпуса. И этим вносят в задумку производителя существенные коррективы, выражающиеся в дополнительных потоках воздуха, меняющих всю тепловую картину, и заставляющих воздух выходить не там, где надо, и проделывать совсем не тот путь, который нужно.

И этим вносят в задумку производителя существенные коррективы, выражающиеся в дополнительных потоках воздуха, меняющих всю тепловую картину, и заставляющих воздух выходить не там, где надо, и проделывать совсем не тот путь, который нужно.

Так видит идеальный корпус фирма Intel.

Запомните — воздух должен поступать в корпус через переднюю его часть, а выходить — через заднюю. Кроме того, число входящих и исходящих вентиляторов, а вернее, их суммарный расход, должно быть хотя бы сопоставимо, иначе получится не картина, а непонятно что — воздух будет выходить совсем не там, где нужно, и совсем не так, как нужно. Боковые вентиляторы допустимы, но только в случае, когда вы понимаете, зачем это делаете. Для того, чтобы понимание наступило, полезно иногда нарисовать на бумаге корпус и все потоки внутри него.

По той же причине нежелательно иметь большое число вентиляционных отверстий в разных частях корпуса. Эти отверстия нужны только тогда, когда основной упор в охлаждении корпуса делается не на вынужденную, а на естественную конвекцию воздуха, то есть вентиляторов в корпусе мало, или их нет совсем. В случае же, когда расходы вентиляторов впереди и сзади сопоставимы и достаточно велики, вентиляционные отверстия не полезны, и даже вредны. Достаточно одного хорошего воздухозаборника перед каждым вентилятором. Кстати, эти воздухозаборники полезно закрывать фильтрами — реже придется пылесосить корпус.

В случае же, когда расходы вентиляторов впереди и сзади сопоставимы и достаточно велики, вентиляционные отверстия не полезны, и даже вредны. Достаточно одного хорошего воздухозаборника перед каждым вентилятором. Кстати, эти воздухозаборники полезно закрывать фильтрами — реже придется пылесосить корпус.

Даже если вы завесите все передние и задние стенки вентиляторами, температура внутри корпуса все равно не упадет ниже температуры окружающей среды, а вот шум и нагрузка на блок питания увеличатся очень сильно. Существует некая критическая масса вентиляторов, выше которой сколько их число не увеличивай, температуры все равно останутся такими же, или опустятся, но на столь малую величину, что вы этого даже не заметите. Для разных корпусов и конфигураций эта масса будет разной, но обычно критическое число вентиляторов невелико, и уж точно намного меньше, чем многие себе представляют — скажем, четыре или пять.

Так что не боритесь с ветряными мельницами, и не делайте ветряную мельницу из своего корпуса. Вместо этого улучшите охлаждение тех точек, которые в этом действительно нуждаются. Например, поставьте вентилятор напротив жесткого диска.

Вместо этого улучшите охлаждение тех точек, которые в этом действительно нуждаются. Например, поставьте вентилятор напротив жесткого диска.

Миф шестой: современные жесткие диски не нуждаются в специальном охлаждении

Миф активно существует благодаря продавцам ПК, не особенно утруждающих себя охлаждением жестких дисков в своих компьютерах. Однако, верен он с точностью до наоборот — как раз современные жесткие диски в этом охлаждении нуждаются намного больше своих древних собратьев. Связано это с тем, что плотность размещения элементов на схемах винчестеров, а также транзисторов в микросхемах, в последние годы существенно возросла, а вот токи, необходимые винчестеру, остались такими же. Соответственно, современный управляющий чип винчестера уже не в состоянии рассеять все выделяемое им тепло самостоятельно просто в силу очень маленькой площади корпуса. Диапазон же температур, в котором винчестер нормально работает, и его срок службы при этом не снижается, достаточно узок. Если в случае с процессором снижение срока службы с десяти лет до пяти не очень критично, то для винчестера этот же параметр намного важнее. Между тем, охлаждению процессора уделяется огромное количество внимания, а вот охлаждению микросхем контроллера винчестера — вообще не уделяется.

Если в случае с процессором снижение срока службы с десяти лет до пяти не очень критично, то для винчестера этот же параметр намного важнее. Между тем, охлаждению процессора уделяется огромное количество внимания, а вот охлаждению микросхем контроллера винчестера — вообще не уделяется.

Оснащение винчестера своим вентилятором сделает проблему менее острой, хотя справедливости ради надо сказать, что вряд ли снимет ее совсем. Но это уже тема отдельной статьи.

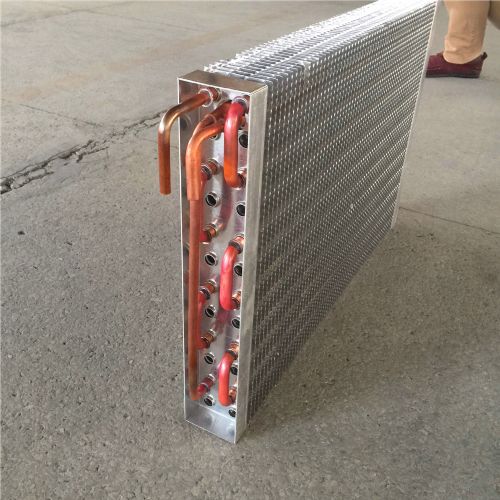

Какой же все таки поставить радиатор? Я думаю каждый из нас задавался таким же вопросом придя на рынок или в магазин запчастей, осматривая огромный выбор радиаторов на любой вкус, удовлетворяющий даже самого извращенного привереды. Хочешь двух рядный, трех рядный, побольше, поменьше, с крупной секцией с мелкой, алюминиевый, медный. Вот именно из какого металла изготовлен радиатор и пойдет речь.

Одни считают, что медь. Это своеобразные староверы, так бы назвали их в XVII веке. Да, если взять не новые автомобили XX века, то тогда повсеместно устанавливались медные радиаторы. Не зависимо от марки и модели, была ли это бюджетная микролитражка или тяжеловесный многотонный грузовик. Но есть и другая армия автовладельцев утверждая что радиаторы изготовленные из алюминия лучше медных. Потому как их устанавливают на новые современные автомобили, на сверхмощные двигатели требующие качественного охлаждения.

Не зависимо от марки и модели, была ли это бюджетная микролитражка или тяжеловесный многотонный грузовик. Но есть и другая армия автовладельцев утверждая что радиаторы изготовленные из алюминия лучше медных. Потому как их устанавливают на новые современные автомобили, на сверхмощные двигатели требующие качественного охлаждения.

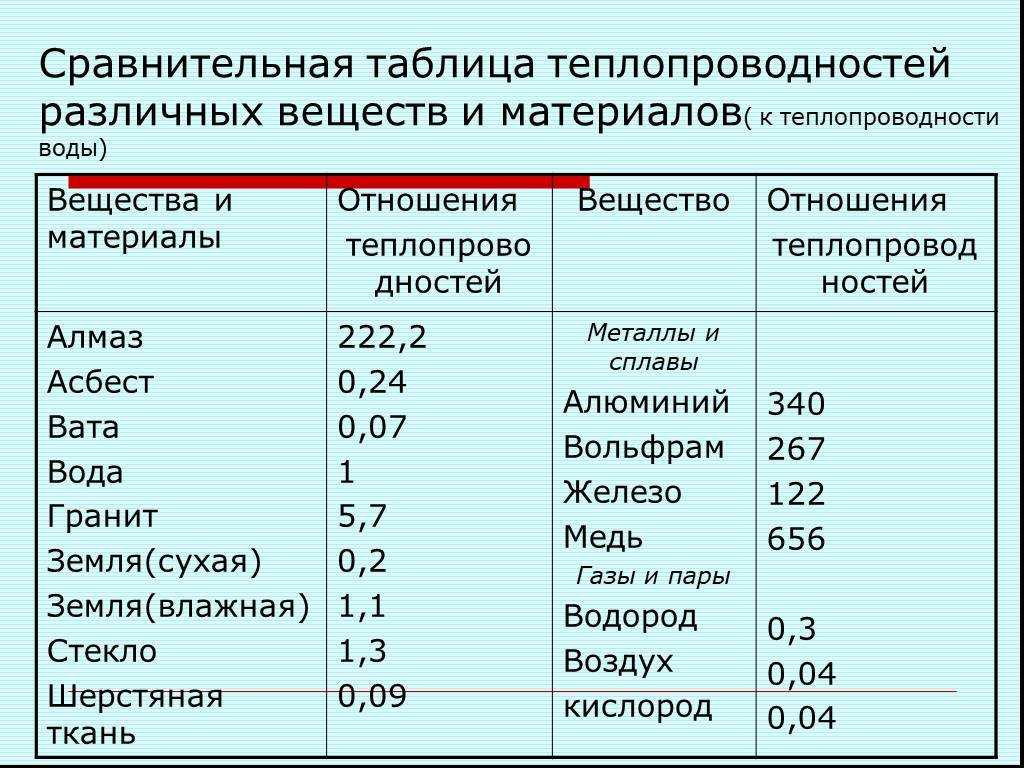

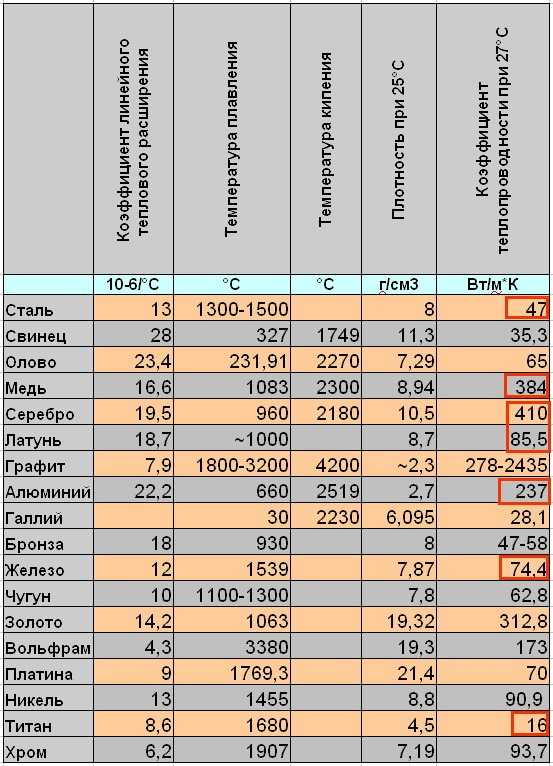

И что самое интересное они все правы. И у тех и у других есть свои плюсы и естественно минусы. А теперь небольшой урок физики. Самым отличным показателем, на мой взгляд, являются цифры, а именно коэффициент теплопроводности. Если сказать по простому то это способность вещества передавать тепловую энергию от одного вещества другому. Т.е. у нас имеется ОЖ, радиатор из N-ного металла и окружающая среда. Теоретически чем выше коэффициент тем быстрее радиатор будет забирать тепловую энергию у ОЖ и быстрее отдавать в окружающую среду.

Итак, теплопроводность меди составляет 401 Вт/(м*К), а алюминия — от 202 до 236 Вт/(м*К). Но это в идеальных условиях. Казалось бы медь выиграла в данном споре, да это «+1» за медные радиаторы. Теперь кроме всего необходимо рассмотреть собственно конструкцию самих радиаторов.

Теперь кроме всего необходимо рассмотреть собственно конструкцию самих радиаторов.

Медные трубки в основе радиатора, так же медные ленты воздушного радиатора для передачи полученного тепла в окружающую среду. Крупные ячейки сот радиатора позволяют снизить потери скорости воздушного потока и позволяют прокачать большой объем воздуха за единицу времени. Слишком малая концентрация ленточной части радиатора снижает эффективность теплопередачи и увеличивает концентрацию и силу локального нагрева радиатора.

Я нашел два вида радиаторов в основе которых лежат алюминиевые и стальные трубки. Вот еще не маловажная часть, т.к. коэффициент теплопроводности стали очень мал по сравнению с алюминием, всего лишь 47 Вт/(м*К). И собственно только из-за высокой разности показателей, уже не стоит устанавливать алюминиевые радиаторы со стальными трубками. Хотя они прочнее чистокровных алюмишек и снижают риски протечки от высокого давления, например при заклинившем клапане в крышке расширительного бачка. Высокая концентрация алюминиевых пластин на трубках увеличивает площадь радиатора обдуваемого воздухом тем самым увеличивая его эффективность, но при этом увеличивается сопротивление воздушного потока и снижается объем прокачиваемого воздуха.

Высокая концентрация алюминиевых пластин на трубках увеличивает площадь радиатора обдуваемого воздухом тем самым увеличивая его эффективность, но при этом увеличивается сопротивление воздушного потока и снижается объем прокачиваемого воздуха.

Ценовая политика же на рынке сложилась таким образом что медные радиаторы значительно дороже алюминиевых. Из общей картины можно сделать вывод что и те и другие радиаторы по своему хороши. Какой же все таки выбрать? Этот вопрос остается за вами.

Различия между алюминиевым и медным радиатором

Радиаторы материалы создан для эффективного регулирования температуры тепла любого электронного или механического устройства. Они имеют основание, лежащее на поверхности чипа устройства, при этом имея расширенные «плавники». Они служат «теплообменником», передающим выделяющееся тепло теплоносителю или текучей среде. Радиаторы также часто используются при настройке компьютерного оборудования, что помогает охлаждать ЦП, наборы микросхем, графические процессоры и оперативную память компьютера.

Это также позволяет вашей системе максимизировать производительность без перегрева, что приводит к задержке и, как следствие, к фатальному повреждению. Это достигается за счет снижения его температуры с помощью достаточного количества воздуха. Наиболее часто используемые материалы для радиаторов: алюминий и медные сплавы.

Определение алюминиевых радиаторов

Алюминиевые радиаторы в основном используются из-за их высокой теплопроводности, которая измеряется на уровне 235 Вт/мК. Они используются для чистой теплопроводности, поэтому они являются одним из наиболее широко применяемых металлов на земле. Они обладают низкой плотностью для проведения машин, сохраняя при этом хорошую прочность при передаче тепла и производительность устройства. Хотя его коррозионная стойкость впечатляет, он не так эффективен, как медный материал. Они также отлично подходят для вторичной переработки.

Определение медных радиаторов

С другой стороны, медные радиаторы применимы, поскольку они обладают коррозионной и противомикробной стойкостью благодаря их эффективной теплопроводности более 400 Вт/мК. Хотя их нелегко обрабатывать, они все же дороги и дороги, в зависимости от их чистоты. Вот почему медные сплавы используются для промышленных линий, таких как электростанции, солнечные системы и плотины.

Хотя их нелегко обрабатывать, они все же дороги и дороги, в зависимости от их чистоты. Вот почему медные сплавы используются для промышленных линий, таких как электростанции, солнечные системы и плотины.

Как они работают

Когда ваш чип работает, он нагревается от интенсивного использования. Работа радиатора, размещенного на нем, помогает правильно распределять тепло, излучаемое через ребра, поддерживая правильную рабочую температуру чипа.

Когда ваш чипсет, графический процессор или оперативная память нагреваются, тепловому излучению и теплопроводности способствует поток жидкости, который отводит тепло, что приводит к охлаждению. Не новость, что перегрев разрушит всю работу электроники, и это подчеркивает необходимость хорошего теплоотвода.

Общее использование радиаторов

Чтобы обеспечить эффективное управление тепловым излучением вашего устройства, важно использовать теплоотводы для максимальной функциональной и эксплуатационной эффективности. Как я уже упоминал ранее, более низкая температура поможет вашей электронике обеспечить превосходную функциональность при одновременном увеличении ожидаемого срока службы. Производительность вашего радиатора зависит от нашей скорости, конструкции ребер, обработки поверхности и, в конечном счете, от выбора материала.

Производительность вашего радиатора зависит от нашей скорости, конструкции ребер, обработки поверхности и, в конечном счете, от выбора материала.

Типы производства

Радиаторы включают в себя множество разновидностей конструкторских конструкций для компьютерных и электрических материнских плат. В этих формах бывают как алюминиевые, так и медные радиаторы. Есть:

- Экструдированные радиаторы

- Приклеенные радиаторы

- Кованые радиаторы

- Штампованные радиаторы

- CNC-обработка радиаторы

- Ребристые радиаторы на молнии

оребрения

В нашей электронике присутствует охлаждающая жидкость, и работа вашего радиатора заключается в рассеивании потока теплового излучения через нее. Это необходимо для того, чтобы ваши чипсеты работали с максимальной производительностью без перегрева или повреждения. Производительность ребра также можно измерить по его толщине и высоте. Когда тепло передается ребру, оно сочетается с термическим сопротивлением, что приводит к уменьшению тепла и увеличению потока жидкости.

Форма и конструкция ребер радиатора всегда будут иметь значение, поскольку они являются основным каналом передачи тепла. Когда ребра радиатора плотно сконструированы и между ними нет сильного воздушного потока, производительность теплового излучения значительно ухудшится. Это приводит к страшному перегреву.

Различия между обоими типами раковин

Давайте посмотрим на некоторые различия между обоими материалами радиатора. А не ___ ли нам?

Тепловая динамика

Хотя медные радиаторы излучают тепло намного лучше, чем обработка алюминия, последний также эффективно справляется со своей задачей. Основное отличие, которое я могу отметить здесь, заключается в том, что алюминиевые радиаторы делают это в меньшем масштабе. Для компьютеров большинство графических карт AMD, естественно, перегреваются больше, чем другие, такие как INTEL и HMD, поэтому ваше тестирование зависит исключительно от типа чипсетов.

Теплопроводность

Я знаю, вам может быть интересно, что отличает эту точку от динамики тепла. Ну, я бы сказал, что теплопроводность — это только часть всей истории. Медные радиаторы довольно хорошо справляются с теплопроводностью, поскольку они могут помочь генерировать больше энергии за счет максимального использования потенциала чипсета. Это еще одна причина, по которой они используются для мощных чипсетов, потому что они используют их мощность. Динамика тепла – это этап, на котором распределяется выделяемое тепло.

Ну, я бы сказал, что теплопроводность — это только часть всей истории. Медные радиаторы довольно хорошо справляются с теплопроводностью, поскольку они могут помочь генерировать больше энергии за счет максимального использования потенциала чипсета. Это еще одна причина, по которой они используются для мощных чипсетов, потому что они используют их мощность. Динамика тепла – это этап, на котором распределяется выделяемое тепло.

Охлаждение

Охлаждение, для меня, это вещь восприятия. Оба радиатора хорошо охлаждаются, но один должен работать лучше, чем другой. Причина, по которой я буду использовать медную конструкцию, заключается в том, что, поскольку она проводит больше тепла, она обеспечивает лучшее распределение тепла, когда чипсет или процессор являются мощными. Совсем по-другому обстоят дела с более слабыми чипсетами.

Большинство владельцев маломощных компьютеров обратятся к алюминиевому чипсету, потому что он превосходно работает в этой среде. Медные поглотители могут даже дойти до перегрева более слабых чипсетов из-за высокого спроса на энергию и тепловое излучение.

Кроме того, производительность ввода сильно отличается от производительности вывода. Медь максимизирует теплопроводность и, возможно, производительность ваших графических процессоров. Но как насчет реальной производительности на экране? Существует также случай атмосферы, поскольку медь хорошо подходит для небольших помещений.

Сборка и экструзии

Алюминиевые сплавы мягче, легче и лучше взаимодействуют с воздухом, что делает их лучшим выбором для графических карт и процессоров. Медные радиаторы намного тяжелее по сравнению с ними, но это не означает лучшей производительности, потому что все зависит от конструкции и того, как она адаптируется к сборке электроники. Это следует учитывать при сравнении обеих сборок.

Пытаясь проанализировать плотность системы радиатора, вы должны иметь в виду, что стоимость и эффективность должны быть рассчитаны. Чем плотнее радиатор, тем с большим тепловым потоком он должен справиться.

Экструзия

Я также обнаружил, что алюминиевые радиаторы просты в экструзии, анодировании и оребрении. Это связано с его более легкой конструкцией и возможностью изготовления из широкого спектра материалов. Все это становится чрезвычайно дорогостоящим для медных раковин, где экструзия затруднена и высока вероятность повреждения инструмента. Экструзия меди также требует высоких температур.

Это связано с его более легкой конструкцией и возможностью изготовления из широкого спектра материалов. Все это становится чрезвычайно дорогостоящим для медных раковин, где экструзия затруднена и высока вероятность повреждения инструмента. Экструзия меди также требует высоких температур.

Медные материалы не так легко паяются или экструдируются, как алюминий, из-за эластичности. С ростом числа электронных сборок ежегодно внедряются современные мощные приложения, и вопрос все еще актуален? Могут ли более простые радиаторы, такие как алюминий, справиться с тепловым потоком? Медные радиаторы — лучший выбор для ресурсоемких рабочих нагрузок, таких как эффективные аккумуляторные батареи, высокотехнологичные игры и инверторы.

Определение и выбор правильного типа мойки

Как я неоднократно упоминал в этой статье, выбор правильного типа раковины для вас будет зависеть от множества факторов, которые мы рассмотрим здесь:

Тип теплопередачи

Тип теплопередачи зависит от трех режимов; теплопроводность, конвекция и излучение. И ваши медные, и алюминиевые радиаторы хорошо работают с тремя модулями, потому что они оба имеют дело с более плотным движением и более высокими температурами. Это просто зависит от типа и положения электроники.

И ваши медные, и алюминиевые радиаторы хорошо работают с тремя модулями, потому что они оба имеют дело с более плотным движением и более высокими температурами. Это просто зависит от типа и положения электроники.

Температура ситуации

Что касается «типа теплопередачи», характер работы вашего устройства определяет способ и способ распределения тепла. Это работает как для алюминиевых, так и для медных раковин.

Вес и стоимость обоих типов моек

Радиаторы из чистой меди имеют поразительный дизайн вентиляторов и обработаны антиоксидантами. Они довольно тяжелые и весят около 500 г для кухонных плит с усилителем и высокотехнологичных компьютеров. Стоимость приобретения обычно колеблется от 30 до 50 долларов в зависимости от размера и типа использования. Алюминиевые радиаторы имеют большее количество ребер и стоят от 10 до 30 долларов при среднем весе 275 г.

Заключение

Разница между алюминиевыми радиаторами и медными достаточно велика, несмотря на их поразительное сходство. В порядке применения или использования важно изложить свои рекомендации, зная, что вы хотите от своего электроники или компьютера. Эти схемы включают рейтинг IP вашей системы, размеры продуктов, стоимость системы, объемные модули охлаждения, требования к изоляции и компоненты.

В порядке применения или использования важно изложить свои рекомендации, зная, что вы хотите от своего электроники или компьютера. Эти схемы включают рейтинг IP вашей системы, размеры продуктов, стоимость системы, объемные модули охлаждения, требования к изоляции и компоненты.

Они помогут вам определить лучшие способы выбора правильного радиатора для компьютера или электроники, на которую вы собираетесь установить радиатор. Большинство высококачественных систем не работают эффективно с алюминиевыми грузилами, в то время как медные грузила могут повредить некоторые из них. Это важно знать, чтобы не повредить всю систему, настроенную в попытке уменьшить тепловыделение.

Руководство по материалам электротехники для всех: проводники —

Экология познания. Технологии: Публикуем по частям руководство по материалам, используемым не только в электротехнике, но и вообще в технике, в том числе самодельщиками. С описанием, примерами применения, заметками по работе. Руководство написано максимально просто, и будет понятно всем, от школьника до пенсионера.

Публикуем по частям руководство по материалам, используемым не только в электротехнике, но и вообще в технике, в том числе самодельщиками. С описанием, примерами применения, заметками по работе. Руководство написано максимально просто, и будет понятно всем, от школьника до пенсионера.

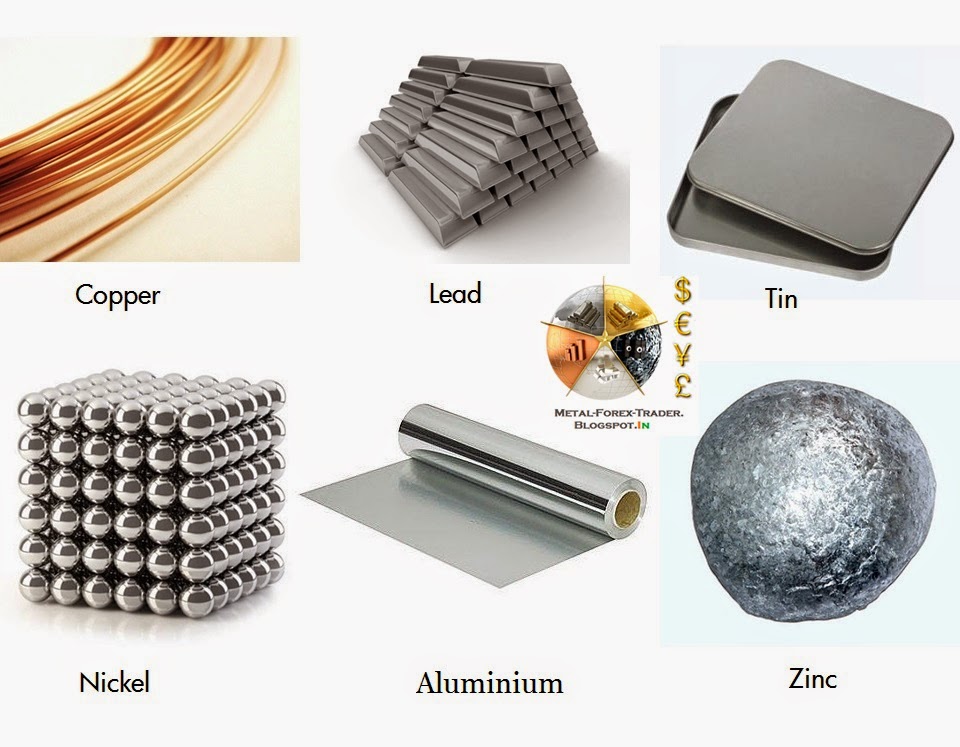

В этой части начинаем разбирать проводники — Серебро, Медь, Алюминий.

Проводники

Двадцатый век — век пластмасс. До появления широкого спектра синтетических полимерных материалов, человек использовал в конструировании металлы и материалы природного происхождения — дерево, кожу и т.д. Сегодня мы завалены пластмассовыми изделиями, начиная от одноразовой посуды, заканчивая тяжелонагруженными деталями двигателей автомобилей. Пластмассы во многом превосходят металлы, но никогда не вытеснят их полностью, поэтому рассказ начнется с металлов. Металлам посвящены сотни книг, дисциплина, посвященная им, называется «металловедение».

Нас интересуют металлы с точки зрения электронной техники. Как проводники, как часть электронных приборов. Все остальные применения — например такие, как конструкционные материалы, в данное пособие пока не вошли.

Как проводники, как часть электронных приборов. Все остальные применения — например такие, как конструкционные материалы, в данное пособие пока не вошли.

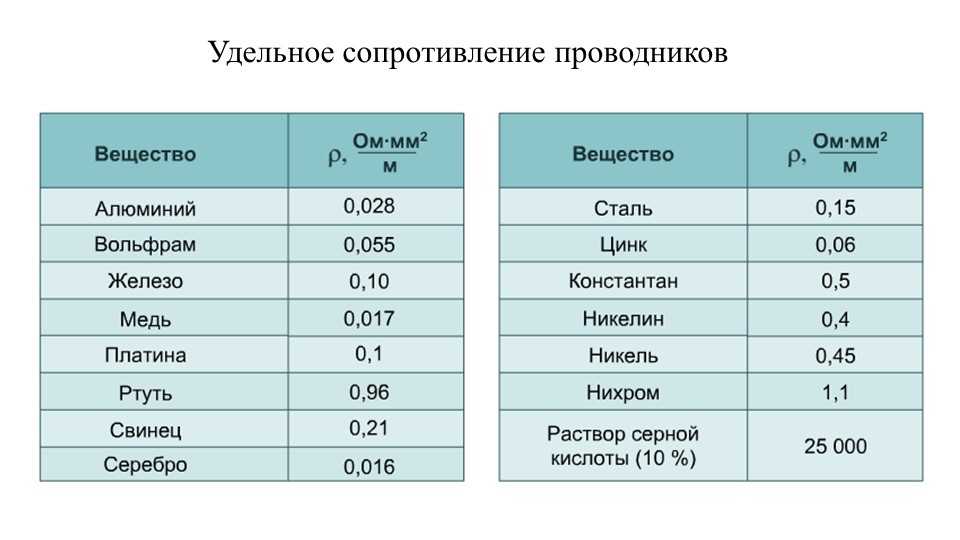

Главное для электронной техники свойство металлов — это способность хорошо проводить электрический ток. Посмотрим на таблицу удельного сопротивления различных металлов:

|

Металл

|

Удельное сопротивление Ом*мм2/м

|

|---|---|

|

Серебро

|

0,015…0,0162

|

|

Медь

|

0,01724…0,018

|

|

Золото

|

0,023

|

|

Алюминий

|

0,0262…0,0295

|

|

Иридий

|

0,0474

|

|

Вольфрам

|

0,053.

|

|

Молибден

|

0,054

|

|

Цинк

|

0,059

|

|

Никель

|

0,087

|

|

Железо

|

0,098

|

|

Платина

|

0,107

|

|

Олово

|

0,12

|

|

Свинец

|

0,217…0,227

|

|

Титан

|

0,5562…0,7837

|

|

Висмут

|

1,2

|

Видим лидеров нашего списка: Ag, Cu, Au, Al.

Серебро

Ag — Серебро. Драгоценный металл. Серебро — самый дешевый из драгоценных металлов, но, тем не менее, слишком дорог, чтобы делать из него провода. На 5% лучшая электропроводность по сравнению с медью, при разнице в цене почти в 100 раз.

Примеры применения

В виде покрытий проводников в СВЧ технике. Ток высокой частоты, из-за скинэффекта течет по поверхности проводника, а не в его толще, поэтому тонкое покрытие волновода серебром дает больший прирост проводимости, чем покрытие серебром проводника для постоянного тока.

В сплавах контактных групп. Контакты силовых, сигнальных реле, рубильников, выключателей чаще всего изготовлены из сплава с содержанием серебра. Переходное сопротивление такого контакта получается ниже медного, он меньше подвержен окислению. Так как контакт обычно миниатюрен, стоимость этой малой добавки серебра к стоимости изделия незначительно. Хотя при утилизации большого количества реле, стоимость серебра делает целесообразным работу бокорезами по отделению контактов в кучку для последующего аффинажа.

Хотя при утилизации большого количества реле, стоимость серебра делает целесообразным работу бокорезами по отделению контактов в кучку для последующего аффинажа.

Контакты силового реле на 16 Ампер. Согласно документации производителя контакты содержат серебро и кадмий.

Различные реле. Верхнее реле имеет даже посеребренный корпус с характерной патиной. Содержание драгметаллов в изделиях, выпущенных в СССР было указано в паспортах на изделия.

В качестве присадки в припоях. Качественные припои (как твёрдые так и мягкие) часто содержат серебро.

Проводящие покрытия на диэлектриках. Например, для получения контактной площадки на керамике, на неё наносится суспензия из серебряных частиц с последующим запеканием в печи (метод «вжигания»).

Компонент электропроводящих клеев и красок. Электропроводящие чернила часто

содержат суспензию серебряных частиц. По мере высыхания таких чернил, растворитель

испаряется, частицы в растворе оказываются всё ближе, слипаясь и создавая проводящие

мостики, по которым может протекать ток.

Недостатки

Несмотря на то, что серебро — благородный металл, он окисляется в среде с содержанием

серы:

4Ag + 2H2S + O2 → 2Ag2S + 2H2O

Образуется темный налет — «патина». Также источником серы может служить резина, по-

этому провод в резиновой изоляции и посеребренные контакты — плохое сочетание.

Потемневшее серебро можно очистить химически. В отличии от чистки абразивными пастами (в том числе зубной пастой) это самый нежный способ чистки, не оставляющий царапин.

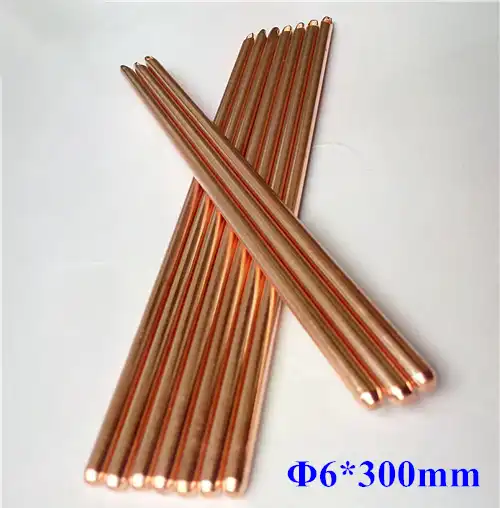

Медь

Cu — медь. Основной металл проводников тока. Обмотки электродвигателей, провода в изоляции, шины, гибкие проводники — чаще всего это именно медь. Медь нетрудно узнать по характерному красноватому цвету. Медь достаточно устойчива к коррозии.

Примеры применения

Провода. Основное применение меди в чистом виде. Любые добавки снижают электропроводность, поэтому сердцевина проводов обычно — чистейшая медь.

Любые добавки снижают электропроводность, поэтому сердцевина проводов обычно — чистейшая медь.

Гибкие многожильные провода различного сечения.

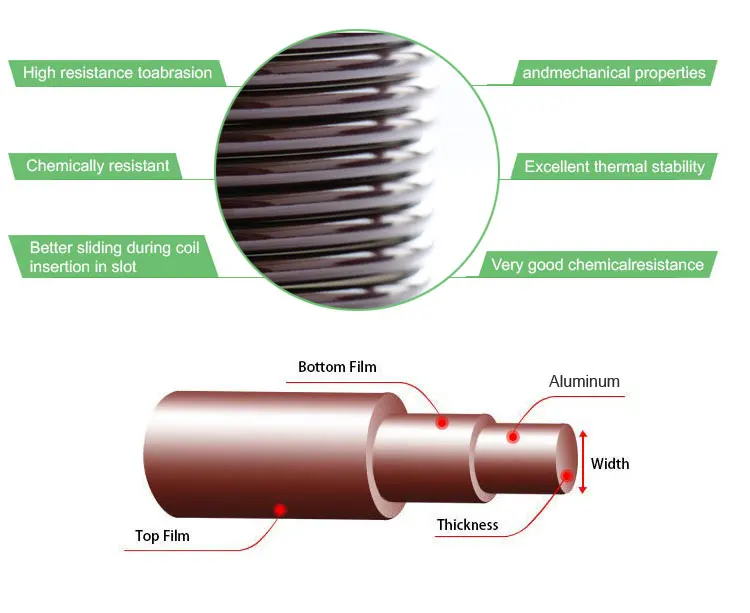

Гибкие тоководы. Если проводники для стационарных устройств можно в принципе изготовить из любого металла, то гибкие проводники делают почти всегда только из меди, алюминий для этих целей слишком ломкий. Содержат множество тоненьких медных жилок.

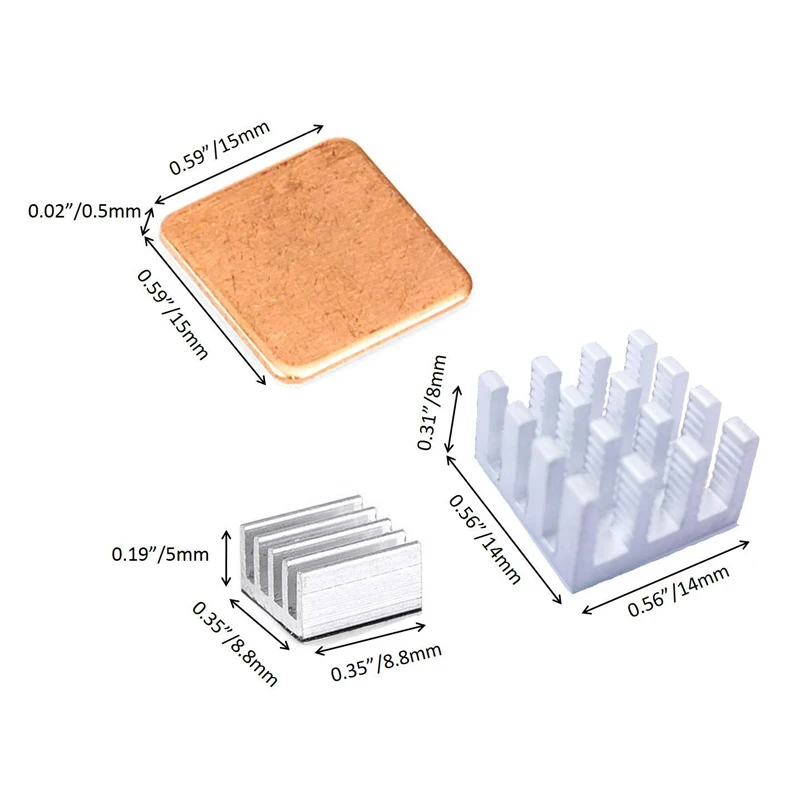

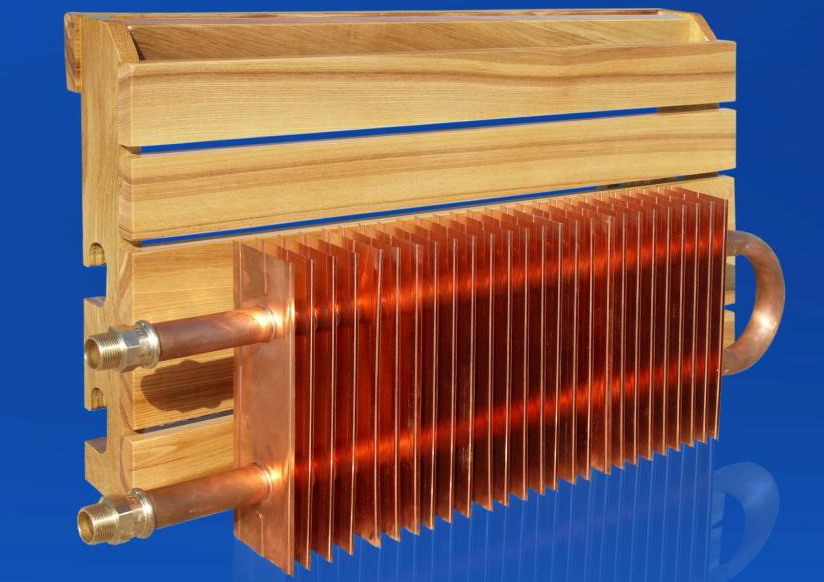

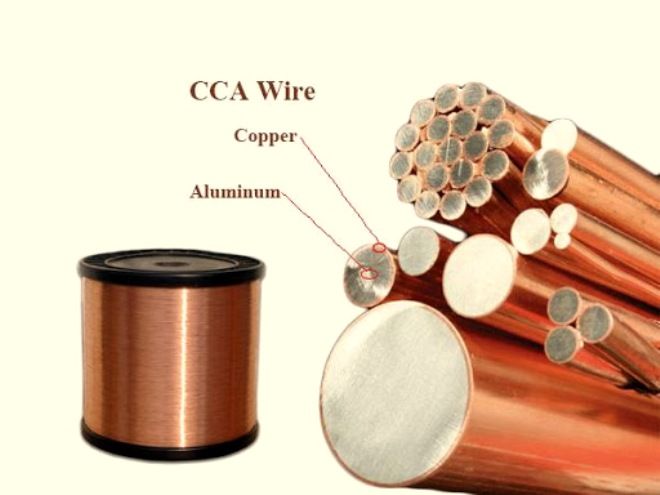

Теплоотводы. Медь не только на 56% лучше алюминия проводит ток, но ещё имеет почти вдвое лучшую теплопроводность. Из меди изготавливают тепловые трубки, радиаторы, теплораспределяющие пластины. Так как медь дороже алюминия, часто радиаторы делают составными, сердцевина из меди, а остальная часть из более дешевого алюминия.

Радиаторы охлаждения процессора. Центральный стержень изготовлен из меди, он хорошо отводит тепло от кристалла процессора, а алюминиевый радиатор с развитым оребрением уже охлаждает сам стержень.

При изготовлении фольгированных печатных плат. Печатные платы, в любом электронном устройстве изготовлены из пластины диэлектрика, на который наклеена медная фольга. Все соединения между элементами печатной платы выполнены дорожками из медной фольги.

Печатные платы, в любом электронном устройстве изготовлены из пластины диэлектрика, на который наклеена медная фольга. Все соединения между элементами печатной платы выполнены дорожками из медной фольги.

Техника сверхвысокого вакуума. Из металлов и сплавов только нержавеющая сталь и медь пригодны для камер сверхвысокого вакуума в таких приборах, как ускорители элементарных частиц или рентгеновские спектрометры. Все остальные металлы в вакууме слегка испаряются и портят вакуум.

Аноды рентгеновских трубок. В рентгеноструктурном анализе требуется монохроматическое рентгеновское излучение. Его источником зачастую является облучаемая электронами медь (спектральная линия Cu Kα), которая к тому же прекрасно отводит тепло. Если же требуется другое излучение (Co или Fe), его получают от маленького кусочка соответствующего металла на массивном медном теплоотводе. Такие аноды всегда охлаждаются проточной водой.

Интересные факты о меди

-

Медь — достаточно дорогой металл, поэтому недобросовестные производители стараются экономить на нем.

Занижают сечение проводов (когда написано 0,75 мм2, а фактически 0,11 мм2). Окрашивают алюминий «под медь» в обмотках, внешне обмотка выглядит как медная, а стоит соскрести изоляцию — оказывается, что она сделана из алюминия. Этим грешат и китайские, и отечественные производители, кабель сечением 2,5 мм2 вполне может оказаться сечением 2,3 мм2, поэтому запас прочности и входной контроль не будут лишними. Разумеется, надежность контакта в электроарматуре жилы сечением 2,3 мм2, рассчитанной на жилу 2,5 мм2, будет невысокой.

Занижают сечение проводов (когда написано 0,75 мм2, а фактически 0,11 мм2). Окрашивают алюминий «под медь» в обмотках, внешне обмотка выглядит как медная, а стоит соскрести изоляцию — оказывается, что она сделана из алюминия. Этим грешат и китайские, и отечественные производители, кабель сечением 2,5 мм2 вполне может оказаться сечением 2,3 мм2, поэтому запас прочности и входной контроль не будут лишними. Разумеется, надежность контакта в электроарматуре жилы сечением 2,3 мм2, рассчитанной на жилу 2,5 мм2, будет невысокой. -

Медь окрашивает пламя в зелёный цвет, это свойство использовали для обнаружения меди в руде, когда не был доступен химический анализ. Зеленый след в пламени — показатель наличия меди. (но не всегда, зеленую окраску пламени могут давать ионы бора)

-

Медь — мягкий металл, но если добавить к меди хотя бы 10% олова, получается твёрдый, упругий сплав — бронза. Именно освоение получения бронзы послужило названием к исторической эпохе — бронзовому веку.

Добавка к меди бериллия дает бериллиевую бронзу — прочный упругий сплав, из которого изготавливают пружинящие контакты.

Добавка к меди бериллия дает бериллиевую бронзу — прочный упругий сплав, из которого изготавливают пружинящие контакты. -

Медь — один из немногих мягких металлов с высокой температурой плавления, поэтому из меди изготавливают уплотнительные прокладки, например для высокотемпературной или вакуумной техники. Например, уплотнительная прокладка пробки картера двигателя автомобиля.

-

При механической обработке (например волочении) медь уплотняется и становится жёсткой. Для восстановления исходной мягкости и пластичности медь «отжигают» в защитной атмосфере, нагревая до 500-700 °C и выдерживая некоторое время. Поэтому некоторые медные изделия твёрдые, а некоторые мягкие, например медные трубы.

-

Медь не даёт искр. Для работы во взрывоопасных местах, например на газопроводе, используют искробезопасный инструмент, стальной инструмент покрытый слоем меди или инструмент изготовленный из сплавов меди — бронз.

Если таким инструментом случайно чиркнуть по стальной поверхности он не даст опасных искр.

Если таким инструментом случайно чиркнуть по стальной поверхности он не даст опасных искр. -

Так как температурный коэффициент сопротивления для чистой меди известен, из меди изготавливают термометры сопротивления (тип ТСМ — Термометр Сопротивления Медный, есть еще ТСП — Термометр Сопротивления Платиновый). Термометр сопротивления — это точно изготовленный резистор, навитый из медной проволоки. Измерив его сопротивление, можно по таблице или по формуле определить его температуру достаточно точно.

Алюминий

Al — Алюминий. «Крылатый металл» четвертый по проводимости после серебра, золота и меди.

Алюминий хоть и проводит ток почти в полтора раза хуже меди, но он легче в 3,4 раза и в три

раза дешевле. А если посчитать проводимость, то эквивалентный медному проводник из

алюминия будет дешевле в 6,5 раз! Алюминий бы вытеснил медь, как проводник везде, если

бы не пара его противных свойств, но об этом в недостатках.

Чистый алюминий, как и чистое железо, в технике практически не применяется (исключения

— провода и фольга). Любой «алюминиевый» предмет состоит из какого-нибудь сплава алюминия. Сплавы могут содержать кремний, магний, медь, цинк и другие металлы. Их свойства отличаются очень сильно, и это необходимо учитывать при обработке. Ниже перечислены несколько самых распространенных марок алюминия:

-

1199. Чистый 99,99% алюминий. Бывает почти исключительно в виде фольги.

-

1050 и 1060. Чистый 99,5% и 99,6% соответственно. Из-за высокой теплопроводности иногда используется как материал для радиаторов. Мягок, легко гнется. Провода, пищевая фольга, посуда.

-

6061 и 6082. Сплавы: 6061 — Si 0,6%, Mg 1,0%, Cu 0,28%, 6082 — Si, Mg, Mn. Первый более распространен в США, второй — в Европе. Легко точить, фрезеровать. Наилучший материал для самоделок. Прочен. Легко поддается сварке, паяется твердыми припоями.

Легко анодируется. Плохо гнется. Не годится для литья.

Легко анодируется. Плохо гнется. Не годится для литья. -

6060. Состав: Mg, Si. Более мягок, чем 6061 и 6082, при обработке резанием слегка «пластилиновый», за что его не любят токари. Распространен и дешев, других особых преимуществ не имеет. Дешевый алюминиевый профиль из непонятного сплава имеет хорошиешансы оказаться им.

-

5083. Сплав с магнием (>4% Mg). Отличная коррозионная стойкость, устойчив в морской воде. Один из лучших вариантов для деталей, работающих под дождем. Тоже может встретиться в магазине стройматериалов, наряду с другими подобными марками.

-

44400, он же «силумин». Сплав с большим процентом кремния (Si >8%). Литейный. Низкая температура плавления, при пайке твердыми припоями риск расплавить саму деталь. Хрупок, при изгибе ломается. На изломе видны характерные кристаллы.

-

7075. 2,1-2,9% Mg, 5,1-6,1% Zn, 1,2-1,6% Cu. Очень своеобразный сплав, отличается даже цветом (пленка окислов слегка золотистая).

Неожиданно твердый для алюминия, по твердости сравним с мягкой сталью. Плохо анодируется. Не паяется вообще. Не сваривается вообще. Не гнется и не куется вообще. Не годится для литья. Резанием обрабатывает ся отлично, прекрасно полируется. Хорош для ответственных деталей. Используется для винтов в велосипедах, в оружии (материал многих деталей винтовки M16).

Неожиданно твердый для алюминия, по твердости сравним с мягкой сталью. Плохо анодируется. Не паяется вообще. Не сваривается вообще. Не гнется и не куется вообще. Не годится для литья. Резанием обрабатывает ся отлично, прекрасно полируется. Хорош для ответственных деталей. Используется для винтов в велосипедах, в оружии (материал многих деталей винтовки M16).

Относительно невысокая температура плавления (660 °C у чистого, меньше 600 °C у литейных сплавов) алюминия делает возможным отливку деталей в песочные формы в условиях

гаража/мастерской. Однако многие марки алюминия не годятся для литья.

Примеры применения

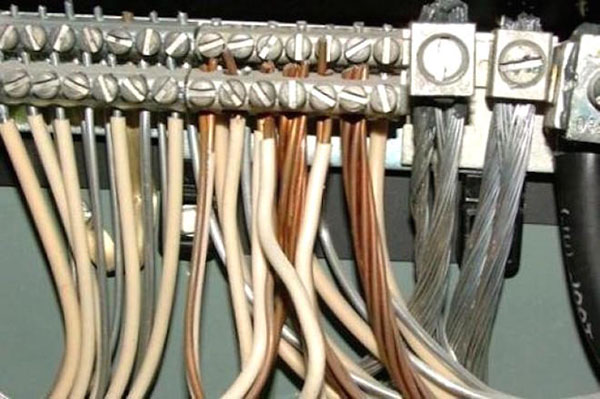

Провода. Алюминий дешев, поэтому толстые силовые кабели, СИП, ЛЭП выгодно делать из алюминия. В старых домах квартирная проводка сделана алюминиевым проводом (с 2001 года ПУЭ запрещает в квартирах использовать алюминиевый провод, только медный, см ПУЭ 7 издание п. 7.1. 34) Также алюминий не используется как проводник в ответственных применениях.

34) Также алюминий не используется как проводник в ответственных применениях.

Слева старый алюминиевый провод. Справа алюминиевые кабели различного сечения,

пригодные для укладки в грунт. В частности кабелем справа был подключен к электроэнергии целый этаж здания. Кабель помимо наружной резиновой оболочки имеет бронирующую стальную ленту, для защиты нижележащей изоляции от повреждений, к примеру лопатой при раскопке.

Теплоотводы. Не только домашние батареи делают из алюминия, но и радиаторы у

микросхем, процессоров, делают из алюминия.

Различные алюминиевые радиаторы.

Корпуса приборов. Корпус жёсткого диска в вашем компьютере отлит из алюминиевого сплава. Небольшая добавка кремния улучшает прочностные качества алюминия, сплав силумин — это корпуса жёстких дисков, бытовых приборов, редукторов и т. д.

Анодированный алюминий (алюминий, у которого электрохимическим путем окисная пленка

на поверхности сделана потолще и прочнее) хорошо окрашивается и просто красив. Окисная

Окисная

пленка (Al2O3 — из того же вещества состоят драгоценные камни рубины и сапфиры) достаточно твёрдая и износостойкая, но к сожалению алюминий под ней мягок, и при сильном воздействии ломается как лёд на воде.

Экраны. Электромагнитное экранирование часто делается из алюминиевой фольги или тонкой алюминиевой жести. Можете провести простой эксперимент, мобильный телефон

завернутый в фольгу потеряет сеть — он будет заэкранирован.

Отражающее покрытие у зеркал. Тонкая пленка алюминия на стекле отражает 89% падающего света (примерное значение, зависит от условий) (Серебро 98%, но на воздухе темнеет из-за сернистых соединений). Любой лазерный принтер содержит вращающееся зеркало, покрытое тонким слоем алюминия.

Зеркала от оптической системы планшетного сканера. Обратите внимание, оптические зеркала имеют металлизацию стекла снаружи, в отличии от привычных бытовых зеркал, где отражающее покрытие для защиты за стеклом. Бытовые зеркала дают двойное отражение — от поверхности стекла и от отражающего покрытия, что не так критично в быту, как защищенность отражающего покрытия.

Бытовые зеркала дают двойное отражение — от поверхности стекла и от отражающего покрытия, что не так критично в быту, как защищенность отражающего покрытия.

Электроды обкладок конденсаторов. Алюминиевая фольга, разделенная слоем диэлектрика и туго свернутая в цилиндр — часть электрических конденсаторов (впрочем, для уменьшения габаритов конденсаторов фольгу заменяют алюминиевым напылением). Тот факт, что пленка оксида алюминия тонкая, прочная и не проводит ток, используется в электролитических конденсаторах, обладающими огромными для своих габаритов электрическими емкостями.

Недостатки

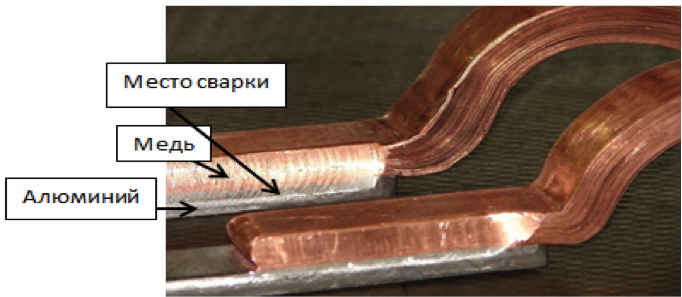

Алюминий — металл активный, но на воздухе покрывается оксидной пленкой, которая предохраняет металл от разрушения и скрывает его активную натуру. Если не дать алюминию формировать стабильную защитную пленку, например капелькой ртути, алюминий активно реагирует с водой. В щелочной среде алюминий растворяется, попробуйте залить алюминиевую фольгу средством для прочистки труб — реакция будет бурная, с выделением взрывоопасного водорода. Химическая активность алюминия, в паре с большой разницей в электроотрицательности с медью делает невозможным прямое соединение проводов из этих двух металлов. В присутствии влаги (а она в воздухе есть почти всегда) начинает протекать гальваническая коррозия с разрушением алюминия.

Химическая активность алюминия, в паре с большой разницей в электроотрицательности с медью делает невозможным прямое соединение проводов из этих двух металлов. В присутствии влаги (а она в воздухе есть почти всегда) начинает протекать гальваническая коррозия с разрушением алюминия.

Два идентичных трансформатора от микроволновых печей. Левый вышел из строя по причине алюминиевых обмоток — отгорел провод от контакта — алюминий плохо паяется мягкими припоями, попытка обеспечить контакт также как и у медного провода привела к поломке.

Алюминий ползуч. Если алюминиевый провод очень сильно сжать, он деформируется

и сохранит новую форму — это называется «пластическая деформация». Если сжать его не

так сильно, чтобы он не деформировался, но оставить под нагрузкой надолго — алюминий

начнет «ползти» меняя форму постепенно. Это пакостное свойство ведет к тому, что хорошо

затянутая клемма с алюминиевым проводом спустя 5-10-20 лет постепенно ослабнет и будет

болтаться, не обеспечивая былого электрического контакта. Это одна из причин, почему ПУЭ

Это одна из причин, почему ПУЭ

запрещает тонкий алюминиевый провод для разводки электроэнергии по потребителям в

зданиях. В промышленности не сложно обеспечить регламент — так называемая «протяжка»

щитка, когда электрик периодически проверяет затяжку всех клемм в щитке. В домашних же условиях, обычно пока розетка с дымом не сгорит — никто и не озаботится качеством контакта. А плохой контакт — причина пожаров.

Алюминий, по сравнению с медью, менее пластичный, риска от ножа на жиле, при сьёме изоляции с провода быстрее приведет к сломавшейся жиле, чем у меди, поэтому изоляцию с алюминиевых проводов надо счищать как с карандаша, под углом, а не в торец.

Интересные факты об алюминии

-

Алюминий — хороший восстановитель, что используется для восстановления других металлов, например титана из состояния диоксида. Теодор Грей (Настоятельно рекомендую книги Теодора Грея «Элементы. Путеводитель по периодической таблице», «Научные опыты с периодической таблицей», «Эксперименты.

Опыты с периодической таблицей». Они очень хорошо сделаны визуально, и опыты в них не приторно безопасные, как в большинстве современных пособий, могут и бабахнуть.) в домашних условиях проводил такой опыт. В смеси с окислом железа алюминиевая пудра образует термит— адская смесь, которая горит разогреваясь до 2400°С при этом восстанавливается железо и весело стекает вниз, что используется для сварки рельсов, иным способом такой кусок железа качественно и быстро не прогреть. Термитные карандаши позволяют в полевых условиях сваривать провода, а бравый спецназовец термитной горелкой пережжет дужку самого крепкого замка.

Опыты с периодической таблицей». Они очень хорошо сделаны визуально, и опыты в них не приторно безопасные, как в большинстве современных пособий, могут и бабахнуть.) в домашних условиях проводил такой опыт. В смеси с окислом железа алюминиевая пудра образует термит— адская смесь, которая горит разогреваясь до 2400°С при этом восстанавливается железо и весело стекает вниз, что используется для сварки рельсов, иным способом такой кусок железа качественно и быстро не прогреть. Термитные карандаши позволяют в полевых условиях сваривать провода, а бравый спецназовец термитной горелкой пережжет дужку самого крепкого замка. -

Чтобы сделать бисквит нежным и воздушным используется пекарский порошок. Такой же порошок есть для того, что бы сделать пористым бетон — Алюминий + щелочь.

-

Алюминий — активный металл, но он быстро покрывается окисной пленкой, которая защищает его от разрушения. Рубин, сапфир, корунд — это всё названия одного и того же вещества — оксида алюминия Al2O3 Белые точильные круги и бруски состоят из электрокорунда — оксида алюминия.

Можно убедиться в активности алюминия простым опытом. Нарежьте алюминиевую фольгу в стакан, добавьте медный купорос и поваренную соль, залейте холодной водой. Спустя некоторое время смесь закипит, алюминий будет окисляться, восстанавливая медь, с выделением тепла.

-

Алюминий неплохо поддается экструзии. Корпуса приборов из нарезанного и обработанного экструдированного профиля значительно дешевле литых.

Алюминиевый корпус внешнего аккумулятора для телефона. Экструдированный анодированный окрашенный профиль.

-

Алюминий весьма посредственно паяется мягкими (оловянно-свинцовыми) припоями, неплохо паяется цинковыми припоями. При конструировании приборов это стоит помнить, соединить провод с алюминиевым шасси проще прикрутив винтом к запрессованной стойке, чем припаять. В твердых марках алюминия (6061, 6082, 7075) можно нарезать резьбу для винта непосредственно.

-

Алюминий можно сваривать аргоновой сваркой, но качественный шов получается только при TIG-сварке на переменном токе.

Непрерывная смена полярности измельчает пленку окислов, которая в противном случае может попасть в шов. Учитывайте это при выборе сварочного аппарата для мастерской, если вам может потребоваться варить и алюминий.

Непрерывная смена полярности измельчает пленку окислов, которая в противном случае может попасть в шов. Учитывайте это при выборе сварочного аппарата для мастерской, если вам может потребоваться варить и алюминий.

Еще раз важное замечание. Алюминиевые и медные проводники напрямую соединять нельзя! Для соединения проводников из меди и алюминия используйте промежуточный металл, например, стальную клемму.

Источники

В крупных строительных магазинах (OBI, Leroy Merlin, Castorama) обычно есть в наличии алюминиевый профиль разных размеров и форм. Неплохим источником может послужить штампованная алюминиевая посуда — она очень дешева и существует разных форм. Но обратите внимание на марки. Если нужен 6061 и тем более 7075, придется покупать его у фирмы, специализирующейся по металлам. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Алюминий: опыт применения

В последние годы алюминий получил широкое применение в промышленности благодаря своему низкому весу и ряду других качеств, которые делают его привлекательной альтернативной стали. Более того, по прогнозам рынок сварки алюминия будет продолжать расти со скоростью 5,5% в год, в частности, из-за продолжающегося распространения алюминия в автомобильной области.

Более того, по прогнозам рынок сварки алюминия будет продолжать расти со скоростью 5,5% в год, в частности, из-за продолжающегося распространения алюминия в автомобильной области.

В том, что касается сварки, алюминий уникален. Он имеет свои особенности и не стоит надеяться, что для работы с алюминием Вам хватит опыта работы со сталью. Например, алюминий имеет высокую теплопроводимость и низкую температуру плавления, которые при несоблюдении должных процедур сварки легко приводят к прожиганию и деформациям.

В этой статье мы рассмотрим различные легирующие элементы и их влияние на свойства алюминия, затем поговорим о сварочных процедурах и оптимальных параметрах сварки. Наконец, мы рассмотрим несколько технологических инноваций, которые могут сделать сварку алюминия немного проще.

Легирующие элементы

Чтобы понять алюминий, сначала нужно разобраться с металлургией алюминиевых сплавов. Алюминий может иметь множество первичных и вторичных легирующих элементов, которые придают ему улучшенные механические характеристики, коррозионную стойкость и/или упрощают сварку.

Первичные легирующие элементы алюминиевых сплавов — это медь, кремний, марганец, магний и цинк. Перед тем, как начать говорить о них более подробно, нужно отметить, что сплавы делятся на два типа: пригодные к тепловой обработке и не пригодные.

Пригодность к тепловой обработке

Сплавы, пригодные к тепловой обработке, после сварки можно нагреть до определенной температуры, чтобы восстановить утраченные во время сварки механические характеристики. Тепловая обработка сплава подразумевает нагревание до достаточно высокой температуры, чтобы легирующие элементы перешли в состояние твердого раствора, и затем контролируемого охлаждения для образования перенасыщенного раствора. Следующий этап процесса — поддерживание низкой температуры в течение времени, достаточного для отложения нужного объема легирующих элементов.

В случае сплавов, непригодных к тепловой обработке, механические характеристики можно улучшить за счет холодной обработки или упрочнения под механическими нагрузками. Для этого в структуре металла должны произойти механические деформации, которые вызывают повышение сопротивления деформации и снижение жидкотекучести.

Для этого в структуре металла должны произойти механические деформации, которые вызывают повышение сопротивления деформации и снижение жидкотекучести.

Другие различия

Алюминиевые сплавы могут иметь следующие обозначения в зависимости от состояния термообработки: F = после отливки, O = отожженное, H = после механического упрочнения; W = с тепловым растворением и T = после термообработки, которая может подразумевать собственно температурную обработку или старение холодной обработкой. Например, сплав может иметь обозначение 2014 T6. Это значит, что в его состав входит медь (серия 2XXX), а T6 указывает на то, что сплав прошел термообработку и искусственное старение.

В рамках этой статьи мы будем говорить только о пластичных сплавах, то есть алюминиевых сплавах, раскатанных из заготовки или отштампованных по формам заказчика. Учтите, что сплавы также могут быть литыми. Литые сплавы используются для изготовления деталей из расплавленного металла, который заливают в формы. Литые сплавы могут быть дисперсионно-твердеющими, но никогда — твердеющим под механическими нагрузками. Пригодность к сварке таких сплавов зависит от типа литья — в многократную форму, под давлением или в песчаную форму — так как для сварки важна поверхность материала. Литые сплавы обозначаются трехзначным числом с одним десятичным знаком, например, 2xx.x. Для сварки пригодны алюминиевые литые сплавы 319.0, 355.0, 356.0, 443.0, 444.0, 520.0, 535.0, 710.0 и 712.0.

Литые сплавы могут быть дисперсионно-твердеющими, но никогда — твердеющим под механическими нагрузками. Пригодность к сварке таких сплавов зависит от типа литья — в многократную форму, под давлением или в песчаную форму — так как для сварки важна поверхность материала. Литые сплавы обозначаются трехзначным числом с одним десятичным знаком, например, 2xx.x. Для сварки пригодны алюминиевые литые сплавы 319.0, 355.0, 356.0, 443.0, 444.0, 520.0, 535.0, 710.0 и 712.0.

Легирующие элементы

Теперь, когда мы разобрались с основной терминологией, давайте поговорим о различных легирующих элементах.:

Медь (имеет обозначение серии пластичных сплавов 2XXX) обеспечивает алюминию улучшенные механические характеристики. Эта серия сплавов пригодна для тепловой обработки и в основном используется для изготовления деталей авиационных двигателей, заклепок и крепежа. Большинство сплавов серии 2ХХХ плохо подходит для дуговой сварки из-за склонности к горячему растрескиванию. Эти сплавы серий обычно сваривают материалами серий 4043 или 4145, которые имеют низкую температуру плавления и снижают вероятность горячего растрескивания. Исключениями из этого правила являются сплавы 2014, 2219 и 2519, для которых хорошо подходит проволока 2319.

Эти сплавы серий обычно сваривают материалами серий 4043 или 4145, которые имеют низкую температуру плавления и снижают вероятность горячего растрескивания. Исключениями из этого правила являются сплавы 2014, 2219 и 2519, для которых хорошо подходит проволока 2319.

Марганец (серия 3XXX) при добавлении в алюминий образует непригодные к тепловой обработке сплавы для наплавки и производства общего назначения. Сплавы серии 3ХХХ имеют средние механические характеристики и используются для производства формовкой, в том числе листового алюминия для автотрейлеров и бытового применения. С помощью упрочнения под механическими нагрузками этим сплавам можно придать нужную жидкотекучесть и антикоррозионные свойства. Сплавы серии 3ХХХ не склонны к образованию горячих трещин и хорошо поддаются сварке. Для этого обычно используются материалы серий 4043 или 5356. Впрочем, невысокие механические характеристики не позволяют использовать их для изготовления металлоконструкций.

Кремний (серия 4XXX) позволяет снизить температуру плавления алюминия и улучшить жидкотекучесть. В основном эта серия используется в качестве присадочного материала. Сплавы 4ХХХ отличаются высокими сварочно-технологическими характеристиками и считаются не пригодными к термообработке. В частности, сплав 4047 стал предпочтительным выбором в автомобильной промышленности, потому что он обладает очень высокой жидкотекучестью и хорошо подходит для пайки и сварки.

В основном эта серия используется в качестве присадочного материала. Сплавы 4ХХХ отличаются высокими сварочно-технологическими характеристиками и считаются не пригодными к термообработке. В частности, сплав 4047 стал предпочтительным выбором в автомобильной промышленности, потому что он обладает очень высокой жидкотекучестью и хорошо подходит для пайки и сварки.

Магний (серия 5XXX) при добавлении в алюминий обеспечивает высокие сварочно-технологические характеристики с минимальным снижением механических свойств и устойчивость к образованию горячих трещин. Более того, серия 5ХХХ имеет самые высокие сварочно-технологические характеристики среди всех алюминиевых сплавов, не пригодных к тепловой обработке. Благодаря коррозионной устойчивости эти сплавы используют для изготовления резервуаров для химикатов и сосудов высокого давления и температуры, а также металлоконструкций, железнодорожных вагонов, самосвалов и мостов. При сварке с присадочными материалами серии 4ХХХ они теряют жидкотекучесть из-за образования Mg2Si.

Кремний и магний (серия 6XXX) — в этой серии сплавов используются оба этих легирующих элемента. В основном они применяются в автомобильной, трубной, железнодорожной и строительной отрасли, а также для штамповки выдавливанием. Серия 6ХХХ несколько склонна к горячему растрескиванию, но эту проблему можно решить, правильно подобрав сварочные материалы. Сплавы этой серии можно сваривать материалами серий 5XXX и 4XXX без риска трещин – однако для этого необходимо обеспечить должное разбавление основного материала присадочным. Чаще всего для этого используют материалы 4043.

Цинк (серия 7XXX) при добавлении в алюминий вместе с магнием и медью образует пригодный к тепловой обработке сплав с самыми высокими механическими характеристиками. В основном используется в авиационной отрасли. Сплавы серии 7ХХХ часто плохо подходят для сварки из-за склонности к образованию трещин (из-за широкого температурного интервала плавления и низкого солидуса). Сплавы 7005 и 7039 пригодны для сварки присадочными материалами серии 5ХХХ.

Сплавы 7005 и 7039 пригодны для сварки присадочными материалами серии 5ХХХ.

Другие элементы (серия 8XXX) — в эту серию включены все остальные легирующие элементы алюминиевых сплавов (например, литий). Большинство из этих сплавов редко подвергаются сварке, хотя они отличаются очень высокой жесткостью и в основном используются в аэрокосмической отрасли. В качестве присадочного материала для этих сплавов используется серия 4ХХХ.

Чистый алюминий (серия 1XXX) — алюминий без легирующих элементов считается непригодным к тепловой обработке и в основном используется для изготовления резервуаров и труб для химикатов ввиду его высокой коррозионной устойчивости. Эти материалы также часто используют в электрических шинах благодаря высокой электропроводимости. Для сварки серии 1ХХХ хорошо подходят сплавы 1070, 1100 и 4043.

Помимо основных легирующих элементов, также существует и множество вторичных, куда входят хром, железо, цирконий, ванадий, висмут, никель и титан. Эти элементы могут придать алюминию коррозионную устойчивость, повышенные механические характеристики и пригодность к тепловой обработке.

Эти элементы могут придать алюминию коррозионную устойчивость, повышенные механические характеристики и пригодность к тепловой обработке.

Физические свойства

После того, как мы разобрались с металлургией алюминиевых сплавов, давайте рассмотрим физические свойства алюминия и того, как они соотносятся с другими металлами, например, сталью.