Что такое азотирование: Азотирование стали: сущность и виды процесса

Содержание

что это такое, технологический процесс, назначение, виды применения, цели, какова глубина и твердость металла при обработке, который подвергается азотации – rocta

05Мар

Уделим внимание популярному сегодня методу укрепления заготовок. Подробно рассмотрим технологический процесс азотирования стали, со всеми его основными видами и особенностями. Отдельно разберем факторы влияния и зависимость среды – чтобы вы понимали, какому способу отдавать предпочтение в той или иной ситуации.

Сразу отметим возможность проведения широкого ряда сопутствующих операций. Не составляет труда предварительно закалить будущее изделие, выполнить нужный отпуск и шлифовку. На завершающем же этапе без проблем осуществляется полировка. Финансовые и трудовые затраты на реализацию всего цикла сравнительно небольшие, поэтому он востребован и популярен на предприятиях самых разных промышленных масштабов.

- Суть технологии и ее назначение

- Виды азотирования сталей

- Газовая азотация стали

- Термохимический процесс

- Как осуществляют процесс азотирования поверхности

- Факторы, влияющие на азотацию

- Температура проведения операции

- Давление газа

- Продолжительность выдержки в печи

- Типы сред для проведения процедуры

- Аммиачно-пропановая

- Тлеющий разряд

- Жидкая

- Какие металлы подлежат азотированию

- Свойства и преимущества укрепленных поверхностей

Суть технологии и ее назначение

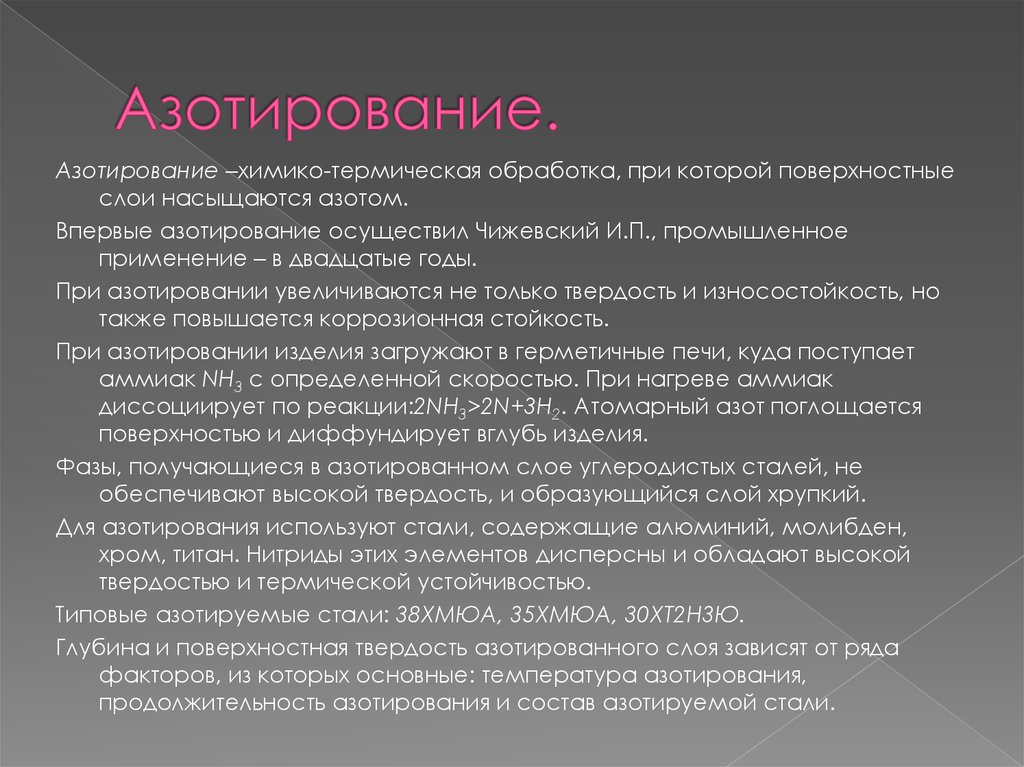

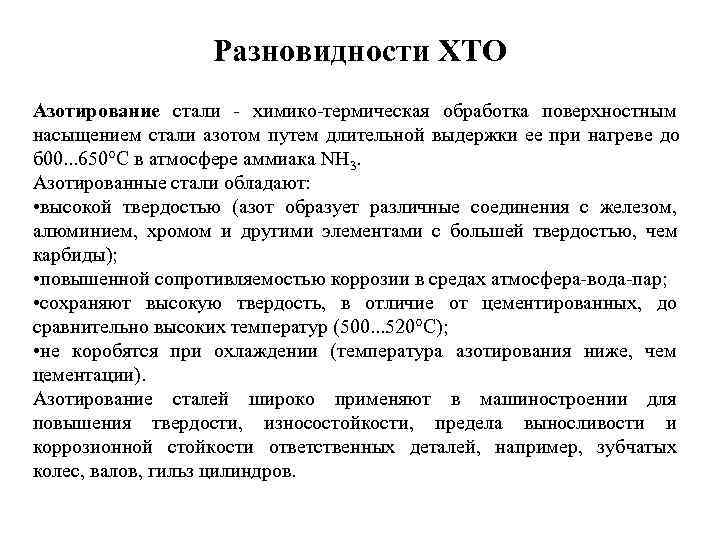

Метод сводится к термической обработке детали в среде, непрерывно насыщаемой аммиаком. Она проводится в условиях полной герметичности – в специальной камере-печи.

Она проводится в условиях полной герметичности – в специальной камере-печи.

В результате проведения такой операции материал заготовки приобретает следующие качественные изменения:

- Значительно повышается прочность поверхностных слоев, за счет чего серьезно увеличивается износостойкость конечного продукта.

- Снижается вероятность возникновения усталостных изменений.

- Возрастает стойкость к коррозии, агрессивным средам, деструктивным воздействиям различных веществ, позволяющая выдерживать даже прямые контакты с ними.

Очень важно, что при этом изделие не подвергается какому-то экстремальному нагреву и его геометрические показатели остаются такими же. Как раз это свойство и позволяет предварительно подготовить элемент – отшлифовать, выполнить отпуск с максимальной точностью.

Еще один ключевой момент в том, что все приобретенные качества отличаются высокой стабильностью. Так, например, твердость не снижается ни со временем, ни под воздействием температур, а вот после цементации подобный эффект достаточно часто наблюдается уже при 225 0С.

На практике назначение азотирования стали сводится к полезному изменению эксплуатационных характеристик металла. В результате правильного проведения термического укрепления заготовка служит как минимум в 1,5-2 раза дольше, чем после «классической» закалки.

Да, в зависимости от выбранного способа (их мы рассмотрим ниже) конечные показатели предмета могут несколько отличаться. Но важно, что они остаются неизменными даже при резком изменении условий использования, например, при нагреве до 400-500 0С. Потому что обработанные по-другому элементы в столь жестких условиях выходят из строя уже не в 1,5-2, а в 5-10 раз быстрее.

Виды азотирования сталей

Все существующие сегодня варианты могут отличаться между собой по следующим параметрам:

- используемая среда;

- специфика выделения нитридных соединений;

- температурный режим.

В каждом из этих случаев газ проникает в материал заготовки за счет диффузии. Скорость данного молекулярного обмена сегодня можно увеличить, а эффективность сцепления – повысить. Укрепление может быть реализовано одним из трех способов, и если насыщение в цианистых солях не очень популярно, то другие два используются гораздо чаще, обладают своими особенностями и поэтому заслуживают самого подробного рассмотрения.

Укрепление может быть реализовано одним из трех способов, и если насыщение в цианистых солях не очень популярно, то другие два используются гораздо чаще, обладают своими особенностями и поэтому заслуживают самого подробного рассмотрения.

Газовая азотация стали

Это каталитическое насыщение: в печи создается и поддерживается стабильная атмосфера, при которой с помощью активного элемента запускают реакцию с диссоциированным нитритом. В результате диффузия происходит сравнительно быстро, и газ эффективно проникает в толщу материала.

Есть два нюанса:

- Оборудование для воплощения этого метода в жизнь должно создавать особенный микроклимат и поэтому оно сравнительно сложное.

- Во время упрочнения выделяется значительное количество ионизированных радикалов, что приводит к повышению твердорастворной доли.

Относительным недостатком способа является дороговизна его реализации, зато он обеспечивает максимальные параметры износостойкости. Поэтому он востребован при изготовлении элементов для особо ответственных производственных линий и объектов.

Термохимический процесс

В рамках этой технологии азотирования стали используется чистый аммиак, а не его смесь с пропаном и эндогазом, как в предыдущем случае. Подача среды осуществляется из баллона в муфель (герметичный бокс), в котором уже должны быть предварительно уложены заготовки. Этот резервуар в свою очередь отправляют в печь, а в ней поддерживается стабильно нужная температура. Под воздействием горячего воздуха составной газ начинает распадаться на элементы. Содержащийся в нем азот проникает в материал заготовки, причем постепенно – тем глубже, чем дольше выполняется обработка. Результат – ровный и однородный укрепляющий слой в 0,5-0,6 мм.

Как осуществляют процесс азотирования поверхности

В общем случае технология реализуется в 5 этапов:

- Выполняется подготовка, то есть закалка и отпуск. На этой стадии перестраивается атомная решетка материала, он приобретает вязкость, а после упрочняется – в результате охлаждения, в масле или в воде, в зависимости от требований к качеству конечного изделия.

- Производится механическая обработка с доведением заготовки строго до необходимой геометрической формы, с приданием ей нужных размеров.

- Предохраняются отдельные участки изделия – на них наносится олово или жидкое стекло, тонким слоем до 0,015 мм, образующее защитную пленку.

- Осуществляется непосредственное повышение прочности металла, путем насыщения его азотом – по одному из рассмотренных выше методов, либо газовым, либо термохимическим.

- Выполняется финишная отделка – для снятия ранее сделанного покрытия и финальной шлифовки.

В результате такого укрепления предмет не требует дальнейшего закаливания – благодаря нитриду, ровно ложащемуся на 0,3-0,6 мм. Несмотря на относительную новизну, все реакции и механизмы процесса уже отлично изучены. Чтобы добиться максимальной эффективности, необходимо учитывать ключевые особенности проведения работ.

- Температура и продолжительность проведения операции могут несколько отличаться в зависимости от конкретного случая азотирования: структура стали разных марок требует различного времени на стабилизацию решетки.

- Средний показатель, которого стоит достигать – 600 0С – такой жар создается в промышленной печи, в нее и отправляют детали, предварительно уложив их в герметичный бокс (муфель).

- Подавать аммиак в данный контейнер безопаснее всего из баллона – в столь экстремальном микроклимате газ начнет распадаться на молекулы, часть которых и будет оседать на заготовке, диффундируя с ее материалом.

- Активно образующиеся нитриды должны осаждаться на предварительно подготовленную, то есть очищенную плоскость – чтобы они могли создать действительно ровный упрочняющий слой со стабильными характеристиками.

- Проводить процедуру рекомендуется без резкого охлаждения – это поможет избежать окисления изделия; и это удобно, так как выполнять операцию укрепления можно уже после отпуска.

- Температура и продолжительность проведения операции могут несколько отличаться в зависимости от конкретного случая азотирования: структура стали разных марок требует различного времени на стабилизацию решетки.

Факторы, влияющие на азотацию

Всего их 3, и это:

- температура выполнения операции;

- давление направляемого в муфель газа;

- время выдержки заготовки в специальной печи.

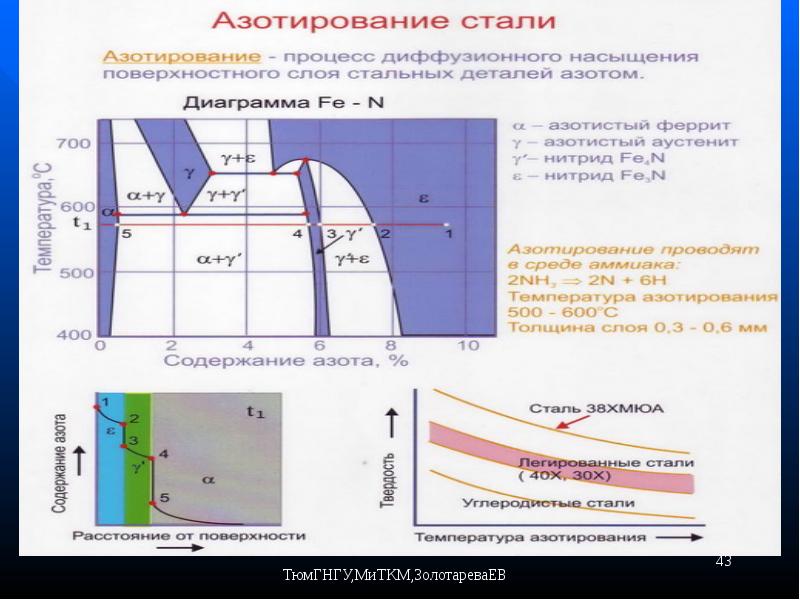

Также стоит отметить важную роль диссоциации аммиака: стандартной считается степень разделения в 15-45%. Обратите внимание, при более интенсивном нагреве диффузия убыстряется, но прочность создаваемого слоя уменьшается. Это объясняется коагуляцией нитридов – сталкиваясь на скорости, молекулы легирующих добавок слипаются между собой чаще, чем в нормальной ситуации.<Чтобы сократить время проведения технологического процесса и одновременно обеспечить достаточную твердость азотированного слоя, насыщение нитридами осуществляют при двух терморежимах. Рассмотрим их и каждый следующий фактор подробнее.

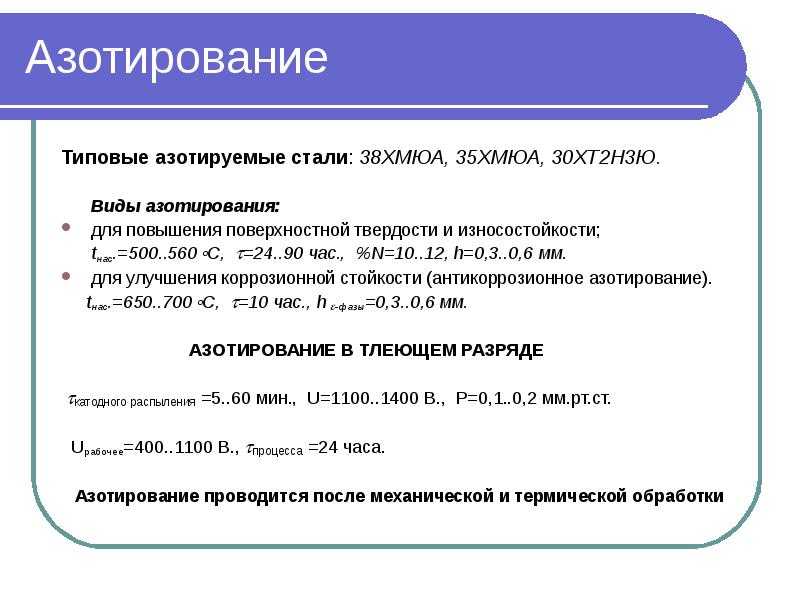

Температура проведения операции

На первой стадии она достигает максимум 525 0С, благодаря чему можно задать необходимый уровень твердости без риска перекалить заготовку. На втором же этапе она уже 600-620 0С, что позволяет достичь нужного уровня проникновения аммиака, но на скорости, в 2 раза превышающей стандартную. И это при аналогичной прочности – метод доказал свою полезность и быстро завоевал популярность.

Давление газа

Осуществлялись эксперименты, чтобы выяснить, насколько сильно оно влияет на конечный результат. Подачу понижали с 300 Па до 60, проводя укрепление в двух терморежимах, а также одинаковую обработку после азотирования деталей и растяжение при неизменной относительной степени деформации. И оказалось, что предел текучести не увеличивается, деформация происходит все так же однородно, по всей площади контакта материала заготовки с нитридами, но при этом аммиак слабее меняет пластические и механические показатели образцов. После чего был сделан вывод о нецелесообразности введения подобных новшеств.

Продолжительность выдержки в печи

Здесь все просто: чем больше заготовка пребывает в муфеле, тем прочнее она будет, но с некоторыми оговорками. Возьмем температуру в 500 0С: при ней частицы распада газа диффундируют в толщу металла на 0,1 мм за каждые 10 часов. Казалось бы, достаточно просто подождать, но в условиях производства это не всегда целесообразно – в запасе банально нет тех 2,5 дней, за которые толщина азотированного слоя достигнет нужных 0,5-0,6 мм.

Поэтому на практике используют метод двухступенчатого нагрева, описанный выше, – он позволяет сократить время выдержки до 2-2,5 раз и добиться при этом прочности в 1000-1100 НВ.

Типы сред для проведения процедуры

Каждый материал требует своих условий для наиболее эффективного усваивания нитридов. От параметров окружения также зависит качество итоговой поверхности и специфика скоростного режима реализации операции. Поэтому выделили 3 их вида – рассмотрим каждый из них.

Аммиачно-пропановая

Считается наиболее часто используемой, для нее характерны следующие особенности:

- компоненты для смеси берутся в равных пропорциях,

- рабочая температура достигает 570 0С,

- выдержка заготовок осуществляется в течение 3 часов.

Итоговое упрочнение характеризуется высокой прочностью и замечательной износостойкостью. Твердость при азотировании достигает 600-1100 НВ, и это при сравнительно малой толщине покрытия.

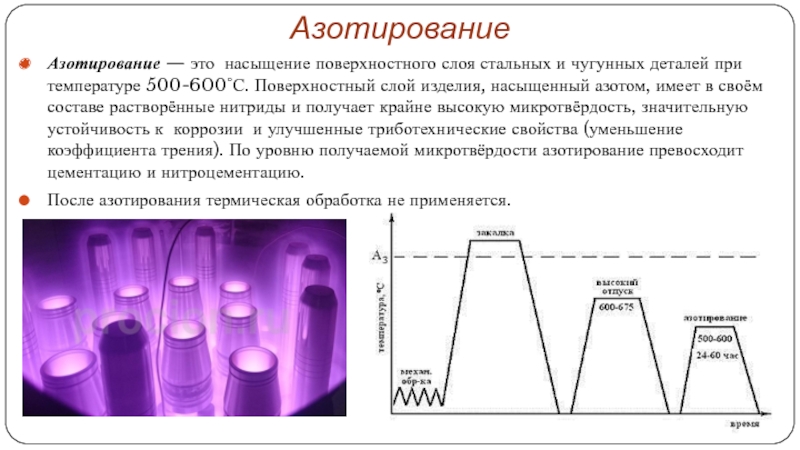

Тлеющий разряд

Здесь среда находится в разреженном состоянии. И будущие изделия не просто помещают в печь, а подключают к ним отрицательно заряженный контакт. Другим электродом, положительным, является сама печь.

И будущие изделия не просто помещают в печь, а подключают к ним отрицательно заряженный контакт. Другим электродом, положительным, является сама печь.

В результате между муфелем и деталями пробегает ионный поток, который становится плазмой, состоящей из нитридов, под воздействием температуры диффундирующих в материал и насыщающих его.

Процедура осуществляется в 2 этапа:

- на рабочие плоскости распыляется катод – для их очищения;

- выполняется непосредственно укрепление – с учетом описанных выше особенностей.

Способ хорош быстротой реализации и тем, что подходит для сплавов.

Жидкая

Также есть случаи применения азотирования в растворах цианистых солей – их компоненты в результате смешения частиц под нагревом тоже достаточно эффективно проникают в толщу металла. Но они сравнительно редки – метод используется редко, ведь он дорогостоящ и, главное, опасен для здоровья – вдыхать пары запрещено. Хотя он производителен и не предполагает жестких требований: так, температура должна достигать 570 0С (добиться ее не проблема), а время выдержки – составлять 2,5-3 часа, что вполне оперативно. Отсюда вывод: на конечный выбор среды влияет не только специфика усвоения нитридов конкретным материалом, но и сопутствующие условия проведения процедуры.

Отсюда вывод: на конечный выбор среды влияет не только специфика усвоения нитридов конкретным материалом, но и сопутствующие условия проведения процедуры.

Какие металлы подлежат азотированию

Азотации подвергают стали с содержанием углерода не более 0,3-0,5%; они могут быть даже легированными, но концентрация С в любом случае не должна превышать установленные пределы. В списке основных марок:

- 38Х2МЮА – приобретают прочность и особенную сопротивляемость износу;

- 38ХГМ, 30ХЗМ, 38ХНЗМА, 38ХНМФА – становятся упругими, что позволяет им выдерживать более серьезные нагрузки на изгиб и скручивание;

- 40Х, 40ХФА – медленнее стареют, даже под воздействием циклических давлений;

- 30ХЗМФ1 – не теряют при укреплении своих линейных размеров, к точности которых предъявляются особенно строгие требования.

В современной промышленности востребована не только азотированная сталь, но и титан, хром, алюминий, молибден – эти и другие металлы также обрабатывают газовым или термохимическим методом. О сплавах тоже не забывают – упрочнение позволяет избавиться от недостатков самых слабых его включений, например, нормализовать деформационную стойкость, которую снижает Al, или сохранить нужную геометрию и формы сложных заготовок (что также достигается предварительным легированием кремнием). Главное – правильно учесть концентрацию примесей и выбрать технологию, оптимально подходящую для случая и улучшающую, а не ухудшающую эксплуатационные характеристики конкретно взятого материала.

О сплавах тоже не забывают – упрочнение позволяет избавиться от недостатков самых слабых его включений, например, нормализовать деформационную стойкость, которую снижает Al, или сохранить нужную геометрию и формы сложных заготовок (что также достигается предварительным легированием кремнием). Главное – правильно учесть концентрацию примесей и выбрать технологию, оптимально подходящую для случая и улучшающую, а не ухудшающую эксплуатационные характеристики конкретно взятого материала.

Свойства и преимущества укрепленных поверхностей

Стали, которые подвергаются азотированию, приобретают такие показатели твердости:

- 250-200 HV – углеродистые;

- 800-600 HV – легированные сплавы;

- 1200 HV – насыщенные алюминием, хромом, другими добавками нитраллоя.

Еще один важный практический плюс, получаемый в результате обработки, – коррозионная стойкость. Упрочненные таким образом детали перестают бояться ржавчины, от окисления они уже не разрушатся, а значит при использовании (как в кратко-, так и в долгосрочной перспективе) они начинают вести себя более стабильно и предсказуемо. Следующее ключевое достоинство метода – неизменность любых других показателей, включая геометрические. Глубина азотирования, необходимая для придания достаточной твердости, сравнительно небольшая. Укрепляющий слой получается всего 0,5-0,6 мм в толщину: если он и увеличивает линейные размеры заготовки, то несущественно, а на отпуск вообще никак не влияет. Компания «Рокта» может вам в помочь – мы занимаемся продажей ленточнопильных станков, если хотите уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице.

Следующее ключевое достоинство метода – неизменность любых других показателей, включая геометрические. Глубина азотирования, необходимая для придания достаточной твердости, сравнительно небольшая. Укрепляющий слой получается всего 0,5-0,6 мм в толщину: если он и увеличивает линейные размеры заготовки, то несущественно, а на отпуск вообще никак не влияет. Компания «Рокта» может вам в помочь – мы занимаемся продажей ленточнопильных станков, если хотите уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице.

И, наконец, отсутствие дефектов в процессе реализации метода. Любая разновидность операции упрочнения нитридами считается щадящей, так как проводится при такой температуре, при которой атомная решетка материала не меняется, а стабилизируется.

В качестве завершения предлагаем ознакомиться с полезными роликами по теме. Они помогут не только в общих чертах представлять себе цель азотирования металла вообще и сталей в частности, но и предметно понять, каким же образом осуществляется этот процесс. А в том, что он заслуживает реализации, уже не приходится сомневаться, ведь его конечный результат – упрочненная деталь, готовая к длительной эксплуатации.

А в том, что он заслуживает реализации, уже не приходится сомневаться, ведь его конечный результат – упрочненная деталь, готовая к длительной эксплуатации.

АЗОТИРОВАНИЕ — это что такое АЗОТИРОВАНИЕ

насыщение поверхности металлических деталей азотом с целью повышения твёрдости, износоустойчивости, предела усталости и коррозионной стойкости. А. подвергают сталь, титан, некоторые сплавы, наиболее часто — легированные стали, особенно хромоалюминиевые, а также сталь, содержащую ванадий и молибден.

Азотирование стали происходит при t 500—650 °С в среде аммиака. Выше 400 °С начинается диссоциация аммиака по реакции NH3 → 3H + N. Образовавшийся атомарный азот диффундирует в металл, образуя азотистые фазы. При температуре А. ниже 591 °С азотированный слой состоит из трёх фаз (рис.): ε — нитрида Fe2N, γ’ — нитрида Fe4N, α — азотистого феррита, содержащего около 0,01% азота при комнатной температуре. При температуре А. 600—650° С возможно образование ещё и γ-фазы, которая в результате медленного охлаждения распадается при 591°C на эвтектоид α + γ1. Твёрдость азотированного слоя увеличивается до HV = 1200 (соответствует 12 Гн/м2) и сохраняется при повторных нагревах до 500—600°C, что обеспечивает высокую износоустойчивость деталей при повышенных температурах. Азотированные стали значительно превосходят по износоустойчивости цементированные и закалённые стали. А. — длительный процесс, для получения слоя толщиной 0,2—0,4 мм требуется 20—50 ч. Повышение температуры ускоряет процесс, но снижает твёрдость слоя. Для защиты мест, не подлежащих А., применяются лужение (для конструкционных сталей) и никелирование (для нержавеющих и жаропрочных сталей).

При температуре А. ниже 591 °С азотированный слой состоит из трёх фаз (рис.): ε — нитрида Fe2N, γ’ — нитрида Fe4N, α — азотистого феррита, содержащего около 0,01% азота при комнатной температуре. При температуре А. 600—650° С возможно образование ещё и γ-фазы, которая в результате медленного охлаждения распадается при 591°C на эвтектоид α + γ1. Твёрдость азотированного слоя увеличивается до HV = 1200 (соответствует 12 Гн/м2) и сохраняется при повторных нагревах до 500—600°C, что обеспечивает высокую износоустойчивость деталей при повышенных температурах. Азотированные стали значительно превосходят по износоустойчивости цементированные и закалённые стали. А. — длительный процесс, для получения слоя толщиной 0,2—0,4 мм требуется 20—50 ч. Повышение температуры ускоряет процесс, но снижает твёрдость слоя. Для защиты мест, не подлежащих А., применяются лужение (для конструкционных сталей) и никелирование (для нержавеющих и жаропрочных сталей). Для уменьшения хрупкости слоя А. жаропрочных сталей иногда ведут в смеси аммиака и азота.

Для уменьшения хрупкости слоя А. жаропрочных сталей иногда ведут в смеси аммиака и азота.

Азотирование титановых сплавов проводится при 850—950 °С в азоте высокой чистоты (А. в аммиаке не применяется из-за увеличения хрупкости металла).

При А. образуется верхний тонкий нитридный слой и твёрдый раствор азота в α-титане. Глубина слоя за 30 ч — 0,08 мм с поверхностной твёрдостью HV = 800—850 (соответствует 8—8,5 Гн/м2). Введение в сплав некоторых легирующих элементов (Al до 3%, Zr 3—5% и др.) повышает скорость диффузии азота, увеличивая глубину азотированного слоя, а хром уменьшает скорость диффузии. А. титановых сплавов в разреженном азоте [100—10 н/м2 (1—0,1 мм рт ст.)] позволяет получать более глубокий слой без хрупкой нитридной зоны.

А. широко применяют в промышленности, в том числе для деталей, работающих при t до 500—600 °С (гильз цилиндров, коленчатых валов, шестерён, золотниковых пар, деталей топливной аппаратуры и др. ).

).

Лит.: Минкевич А. Н., Химико-термическая обработка металлов и сплавов, 2 изд., М., 1965: Гуляев А. П..Металловедение, 4 изд., М., 1966.

Д. И. Браславский.

Макроструктура азотированного слоя железа при 650°C (увеличено в 500 раз).

Азотирование | Металлургия для чайников

Азотирование – это процесс цементации, который зависит от поглощения азота сталью. Вся механическая обработка, снятие напряжений, а также закалка и отпуск обычно выполняются перед азотированием. Детали нагреваются в специальной емкости, через которую пропускают газообразный аммиак.

Печь для азотирования

Аммиак расщепляется на водород и азот, и азот реагирует со сталью, проникая на поверхность, с образованием нитридов. Азотированные стали обладают многими преимуществами: достигается гораздо более высокая поверхностная твердость по сравнению с цементируемыми сталями; они чрезвычайно устойчивы к истиранию и обладают высокой усталостной прочностью.

Систематические исследования влияния азота на поверхностные свойства стали начались только в 1920-х годах. Исследование газового азотирования началось независимо как в Германии, так и в Америке. Этот процесс был встречен с энтузиазмом в Германии, и несколько марок стали были разработаны специально для азотирования, это так называемые азотируемые стали.

Процесс азотирования

С другой стороны, прием в Америке был менее впечатляющим. При таком малом спросе этот процесс был более или менее забыт в США. Только после Второй мировой войны этот процесс был вновь представлен в Европе. За последние несколько десятилетий было проведено большое количество исследований для понимания термодинамики и кинетики протекающих реакций.

Азотирование в соляной ванне

Азотирование — это процесс термообработки, при котором азот проникает в поверхность металла для создания цементируемой поверхности. Он преимущественно используется для стали, а также для титана, алюминия и молибдена. Типичные области применения включают шестерни, коленчатые валы, распределительные валы, толкатели кулачков, детали клапанов, шнеки экструдеров, инструменты для литья под давлением, штампы для штамповки, штампы для экструзии, инжекторы и инструменты для изготовления пластиковых форм. Процессы названы в честь среды, используемой для отдачи азота. Используются три основных метода: газовое азотирование, азотирование в соляной ванне и плазменное азотирование.

Типичные области применения включают шестерни, коленчатые валы, распределительные валы, толкатели кулачков, детали клапанов, шнеки экструдеров, инструменты для литья под давлением, штампы для штамповки, штампы для экструзии, инжекторы и инструменты для изготовления пластиковых форм. Процессы названы в честь среды, используемой для отдачи азота. Используются три основных метода: газовое азотирование, азотирование в соляной ванне и плазменное азотирование.

Азотирование в соляной ванне

При азотировании в солевой ванне средой, отдающей азот, является азотсодержащая соль, такая как цианидная соль. Используемые соли также отдают углерод поверхности заготовки, превращая соляную ванну в процесс нитроцементации. Используемая температура типична для всех процессов нитроцементации: 550–590 ° C (1022–1094 ° F). Преимущества азотирования солей:

- Быстрое время обработки — обычно порядка 4 часов или около того для достижения

- Простое управление — нагрейте соль и заготовки до температуры и погрузите в воду, пока не истечет время

Недостатки:

- Используемые соли очень токсичны — Утилизация солей регулируется строгими законами об охране окружающей среды в западных странах и увеличивает затраты, связанные с использованием соляных ванн.

Это одна из наиболее важных причин, по которой этот процесс потерял популярность за последнее десятилетие или около того.

Это одна из наиболее важных причин, по которой этот процесс потерял популярность за последнее десятилетие или около того. - Возможен только один процесс с определенным типом соли — поскольку азотный потенциал задается солью, возможен только один тип процесса

Газовое азотирование

При газовом азотировании донором является газ, богатый азотом, обычно аммиак (Nh4), поэтому его иногда называют аммиачным азотированием. Когда аммиак вступает в контакт с нагретой заготовкой, он распадается на азот и водород. Затем азот диффундирует с поверхности в сердцевину материала. Этот процесс существует уже почти столетие, хотя только в последние несколько десятилетий были предприняты целенаправленные усилия по исследованию связанных с ним термодинамики и кинетики.

Газовое азотирование

Последние разработки привели к созданию процесса, которым можно точно управлять. Толщина и фазовый состав получаемых слоев азотирования могут быть выбраны, а процесс оптимизирован для конкретных требуемых свойств. Преимущества газового азотирования перед другими вариантами:

Преимущества газового азотирования перед другими вариантами:

- Всесторонний эффект азотирования (в некоторых случаях может быть недостатком по сравнению с плазменным азотированием)

- Возможны большие объемы партии – ограничивающим фактором является размер печи и расход газа

- Благодаря современному компьютерному управлению атмосферой можно строго контролировать результаты азотирования

- Относительно дешевая стоимость оборудования — особенно по сравнению с плазмой

Недостатками газового азотирования являются:

- Кинетика реакции сильно зависит от состояния поверхности – например, маслянистая поверхность или поверхность, загрязненная смазочно-охлаждающими жидкостями, даст плохие результаты

- Активация поверхности иногда требуется для успешной обработки сталей с высоким содержанием хрома – сравните напыление при плазменном азотировании

- Аммиак в качестве азотирующей среды — хотя и не особенно токсичен, но может быть вредным при вдыхании в больших количествах.

Также необходимо соблюдать осторожность при нагревании в присутствии кислорода, чтобы снизить риск взрыва

Также необходимо соблюдать осторожность при нагревании в присутствии кислорода, чтобы снизить риск взрыва

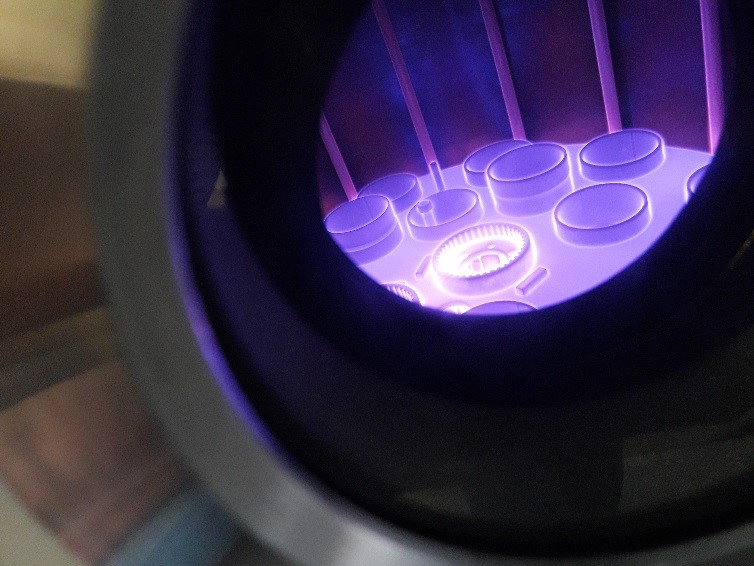

Плазменное азотирование

Плазменное азотирование, также известное как ионное азотирование, плазменно-ионное азотирование или азотирование тлеющим разрядом, представляет собой промышленную обработку для поверхностного упрочнения металлических материалов. При плазменном азотировании реакционная способность азотирующих сред обусловлена не температурой, а ионизированным состоянием газа. В этом методе интенсивные электрические поля используются для генерации ионизированных молекул газа вокруг азотируемой поверхности.

Плазменное азотирование

Такой высокоактивный газ с ионизированными молекулами называется плазмой по названию метода. Газ, используемый для плазменного азотирования, обычно представляет собой чистый азот, так как не требуется самопроизвольного разложения (как в случае газового азотирования аммиаком). Существует горячая плазма, типичным примером которой являются плазменные струи, используемые для резки металла, сварки, плакирования или напыления. Существует также холодная плазма, обычно генерируемая внутри вакуумных камер в режимах низкого давления.

Существует также холодная плазма, обычно генерируемая внутри вакуумных камер в режимах низкого давления.

Обычно стали очень эффективно обрабатывать плазменным азотированием. Преимущество плазменного азотирования связано с тщательным контролем азотированной микроструктуры, что позволяет проводить азотирование с образованием слоя соединения или без него. Улучшается не только производительность металлических деталей, но и увеличивается срок службы. То же самое относится к пределу деформации и усталостной прочности обрабатываемых металлов. Например, механические свойства аустенитной нержавеющей стали, такие как износ, могут быть значительно снижены, а твердость инструментальной стали может быть удвоена на поверхности.

Схема плазменного азотирования

Деталь, подвергнутая плазменному азотированию, обычно готова к использованию. Он не требует механической обработки, полировки или каких-либо других операций после азотирования. Таким образом, этот процесс удобен для пользователя, экономит энергию, поскольку работает быстрее всего и практически не вызывает искажений.

Этот процесс был изобретен доктором Бернхардтом Бергхаусом из Германии, который позже поселился в Цюрихе, спасаясь от преследований нацистами в 1939 году. Только после его смерти в конце 1960-х годов этот процесс был приобретен группой Klockner и популяризирован во всем мире. над.

Плазменное азотирование часто сочетается с процессом физического осаждения из паровой фазы (PVD) и называется дуплексной обработкой, чтобы получить дополнительные преимущества. Многие пользователи предпочитают совмещать стадию плазменного окисления на последнем этапе обработки, чтобы получить гладкий как смоль черный слой оксидов, который очень устойчив не только к износу, но и к коррозии.

Поскольку ионы азота становятся доступными при ионизации, в отличие от газовой или солевой ванны, эффективность плазменного азотирования не зависит от температуры. Таким образом, плазменное азотирование можно проводить в широком диапазоне температур от 260°C до более чем 600°C. Например, при умеренных температурах (например, 420°C) нержавеющие стали можно азотировать без образования осадков нитрида хрома и, следовательно, с сохранением их свойств коррозионной стойкости.

В процессах плазменного азотирования газообразный азот (N2) обычно является азотсодержащим газом. Также используются другие газы, такие как водород или аргон. Действительно, аргон и х3 можно использовать перед процессом азотирования при нагреве деталей для очистки азотируемых поверхностей. Эта процедура очистки эффективно удаляет оксидный слой с поверхностей и может удалить тонкие слои растворителей, которые могут остаться.

Это также способствует термической стабильности плазменной установки, поскольку тепло, добавленное плазмой, уже присутствует во время прогрева, и, следовательно, как только достигается температура процесса, фактическое азотирование начинается с незначительными изменениями нагрева. Для процесса азотирования также добавляется газ h3, чтобы очистить поверхность от оксидов. Этот эффект можно наблюдать, анализируя поверхность детали при азотировании.

Примеры легко азотируемых сталей включают серии SAE 4100, 4300, 5100, 6100, 8600, 8700, 9300 и 9800, британские авиационные марки стали BS 4S 106, BS 3S 132, 905M39 (EN41B), нержавеющие стали, некоторые инструментальные стали (например, H23 и P20) и некоторые чугуны.

В идеале стали для азотирования должны находиться в закаленном и отпущенном состоянии, при этом азотирование должно происходить при более низкой температуре, чем температура последнего отпуска. Лучше всего подойдет точеная или шлифованная поверхность. Минимальное количество материала должно быть удалено после азотирования, чтобы сохранить твердость поверхности. Азотированные сплавы представляют собой легированные стали с элементами, образующими нитрид, такими как алюминий, хром, молибден и титан.

Вам также может понравиться

Welding Basic Краткое описание процесса сварки | Изучение фазовой диаграммы железо-углерод (Fe-C) Изучение микроструктуры всех сталей… | Алюминий «Закалка» — Как это работает? | Термическая обработка инструментальных сталей |

АЗОТИРОВАНИЕ | Термическая обработка Сегодня

Последние новости

23 ноября 2022 г.

Система азотирования для термообработки внутри компании

23 ноября 2022 г.

Термическая обработка сегодня желает вам счастливого Дня благодарения

22 ноября 2022 г.

Десятки мелочей о термопарах

21 ноября 2022 г.

Производитель

расширяет возможности термообработки с помощью коробчатой печи

21 ноября 2022 г.

Termopares: Doce datos menudos

18 ноября 2022 г.

Североамериканский производитель термообработки отгрузит 10 печей

АЗОТИРОВАНИЕ

Термообработка азотированием является одним из нескольких процессов термообработки с поверхностным упрочнением. Азотирование распространяет азот на поверхность некоторых металлов, создавая твердую поверхность, более устойчивую к износу и коррозии. Низкоуглеродистые, низколегированные стали часто азотируют, но также возможно азотирование титана, молибдена, алюминия и некоторых средне- и высокоуглеродистых сталей. Чаще всего из нитрида изготавливаются быстроизнашиваемые детали, такие как шестерни, коленчатые и распределительные валы. Экструзионные или ковочные штампы также часто азотируют. Другими упрочняющими термообработками, конкурирующими с азотированием, являются науглероживание, нитроцементация и ферритная нитроцементация (FNC).

Чаще всего из нитрида изготавливаются быстроизнашиваемые детали, такие как шестерни, коленчатые и распределительные валы. Экструзионные или ковочные штампы также часто азотируют. Другими упрочняющими термообработками, конкурирующими с азотированием, являются науглероживание, нитроцементация и ферритная нитроцементация (FNC).

Азотирование Техническое содержание

Посмотреть все

День независимости не за горами, и компания Heat Treat Today хотела поделиться некоторыми красными, белыми и синими процессами в отрасли термообработки (6.28.2022).

Источник: Advanced Heat Treat Corp. Кажется, нет предела тому, на что способны продукты из термообработанного титанового сплава — просто послушайте название: «титаны». (04.06.2022)

Источник: Advanced Heat Treat Corp. Поговорим об оружии. Для создания прочного и стойкого к коррозии ствола ружья в

Что нового в термообработке? МНОГО. За последний год мы увидели множество новых технологий в области исследований, новых партнерских отношений и обсуждений (1. 6.2022)

6.2022)

Добро пожаловать на очередной технический вторник, где вы найдете несколько технических ресурсов, которые помогут вам пройти еще одну кроличью тропу термообработки. . Ресурсы ниже будут (11.2.2021)

Какое будущее у ферритной нитроцементации и как она соотносится с другими процессами закалки? Когда дело доходит до закалки металлов, существуют (10.19.2021)

Ваши детали нуждаются в термообработке до геркулесовой твердости поверхности, но с мягким, пластичным сердечником. То есть, вы смотрите методы цементации (12.10.2021)

Насколько хорошо вы знаете обработку твердости? Можете ли вы провести границу между азотированием и ферритным нитроцементированием (FNC)? Технический вторник (8.10.2021)

Почему очистка деталей является важным этапом термообработки? Хотя хорошая отделка поверхности свидетельствует о качестве, важность очистки выходит далеко за рамки (13.07.2021)

Системы импульсного плазменного азотирования обеспечивают равномерное цементирование и повышенную скорость обработки при обработке быстроизнашивающихся деталей. Как вы думаете (3.30.2021)

Как вы думаете (3.30.2021)

Что общего между газовым азотированием, горячим изостатическим прессованием (ГИП), черным оксидным покрытием и закалкой газом под высоким давлением? Они

Источник: Advanced Heat Treat Corp. Почему кузнечные штампы выходят из строя? Как термическая обработка может предотвратить разрушение? И какая конкретная роль

Источник: Advanced Heat Treat Corp. Сильный износ или усталость от трения и контактного напряжения вызывают многие технические компоненты

Принято считать, что пакетная обработка предназначена для небольших объемов. В любое время большие объемы от 1 миллиона деталей на

Термическая обработка Радиоведущий Дуг Гленн, интервью, которое Даг Гленн провел с Марком Хемсатом, директором по азотированию и специальным вакуумным печам в SECO/Vacuum Technologies, где он курирует азотирование, в том числе ферритное нитроцементация (FNC), а также другая обработка поверхности, такая как цементация. Дуг беседует с Марком о азотировании и FNC.

Добро пожаловать в очередной выпуск Heat Treat Radio, периодического подкаста, в котором ведущий Heat Treat Radio Дуг Гленн обсуждает передовые технологии

Просмотреть все технические материалы по азотированию

Новости азотирования

Посмотреть все

The Lenox Group, компания по производству алюминиевых профилей, приобрела систему азотирования «под ключ» Nitrex после расширения производства (11.23.2022) 10.12.2022)

Capi Group расширила свои мощности по азотированию/нитроцементации, установив две печи для термообработки, чтобы не отставать от роста производства и новых заказов (31.08.2022)

Глобальная алюминиевая и энергетическая компания Hydro Extrusion Magnor недавно получила горизонтальный система азотирования, сконфигурированная для замены старой (29.07.2022)

Компания Qatar Aluminium Extrusion Co. (Qalex) недавно получила систему азотирования. Производитель алюминиевых профилей хотел оборудовать второй профиль (20. 04.2022)

04.2022)

Третий этап роста мирового автопроизводителя включает в себя установку второй автоматизированной ячейки азотирования для расширения производственных мощностей (31.01.2022) приобрел систему азотирования «под ключ» (24.01.2022)

Watervliet Arsenal получит новую систему печи ионного азотирования для термической обработки с полным контролем. Он будет полностью установлен

Производитель пресс-форм для экструзии алюминия из Огайо Youngstown Tool & Die (YTD) продолжает свою стратегию расширения, увеличивая добавленную стоимость (5.5.2021)

Компания Gasbarre Thermal Processing Systems расширит свои возможности за счет прецизионного азотирования и ферритной нитроцементации (4.2.2021) процессы обработки,

Компания Solar Atmospheres of Souderton, PA, получила новую, современную вакуумную газовую печь для азотирования, чтобы удовлетворить растущий спрос на

Польский лидер в производстве автомобильных деталей недавно завершил установку установки для азотирования. система на производстве в

система на производстве в

Автомобильный партнер из Чешской Республики заключил соглашение с азотирующей компанией, базирующейся в Монреале, Канада,

Компания по термической обработке и металлургическим услугам недавно объявила о планах расширения двух из четырех своих предприятий этим летом до

Ведущий Компания по производству аэрокосмических двигателей и комплектующих из г. Мобил, штат Алабама, недавно заключила партнерское соглашение с мировым специалистом по термообработке, чтобы получить номер

View all Nitriding News

Последние новости

23 ноября 2022 г.

Система азотирования для термообработки внутри компании

23 ноября 2022 г.

Термическая обработка сегодня поздравляет вас с Днем Благодарения

22 ноября 2022 г.

Десятки мелочей о термопарах

21 ноября 2022 г.

Производитель

расширяет возможности термообработки с помощью коробчатой печи

21 ноября 2022 г.

..

..