Что такое цементация: Цементация металла – виды цементации стали и нюансы процесса

Содержание

Цементация металла – виды цементации стали и нюансы процесса

- Сущность процесса цементации

- Проведение цементации стали в твердой среде

- Цементация деталей в газовой среде

- В каких еще средах может проводиться цементация стали

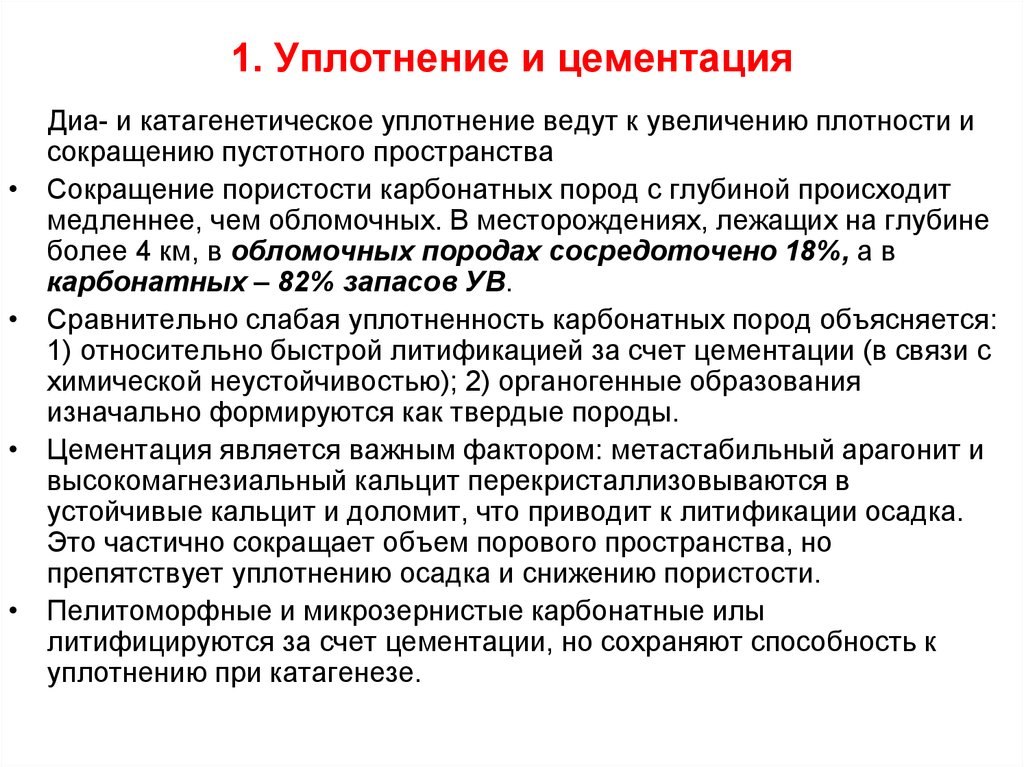

Цементация, осуществляемая в различных средах и исключительно под воздействием высоких температур, является очень распространенным методом химико-термической обработки металла, успешно применяемым уже не один десяток лет.

Подготовка деталей для цементации

Сущность процесса цементации

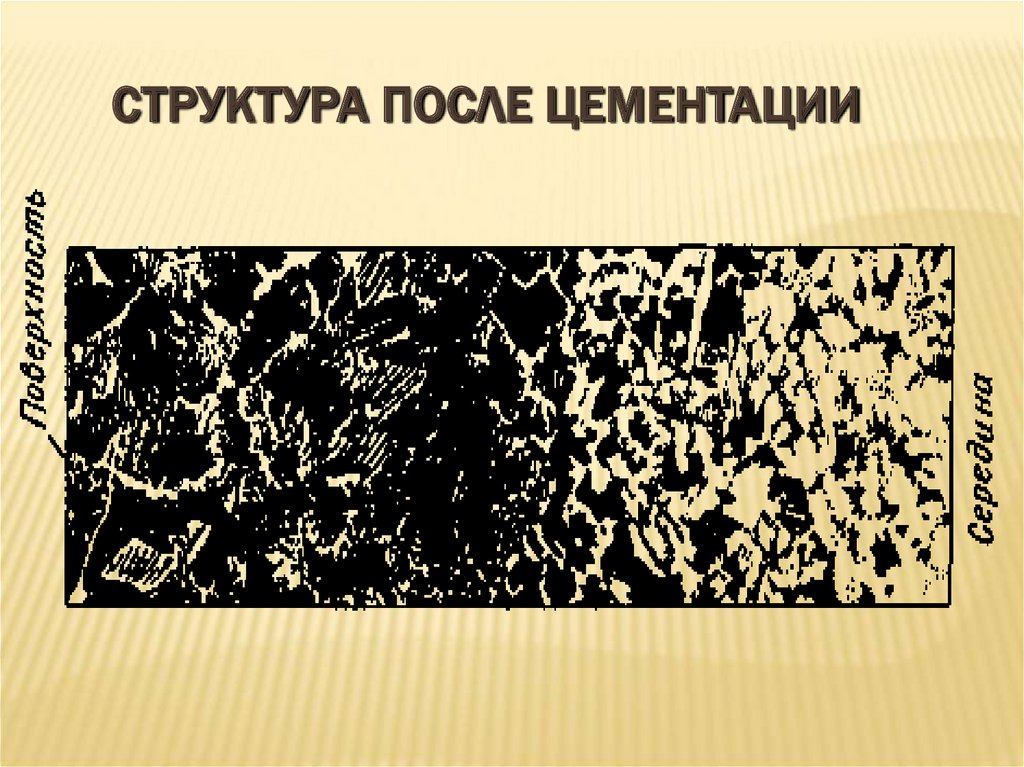

Смысл любых методов химико-термической обработки металлов, к числу которых относится и цементация стали, заключается в том, что изделие нагревают до высокой температуры в специальной среде (жидкой, твердой или газообразной). Такое воздействие приводит к тому, что меняется химический состав металла – поверхность обрабатываемого изделия насыщается углеродом, в итоге становится более твердой и износостойкой. Что важно, сердцевина обработанных деталей остается вязкой.

Что важно, сердцевина обработанных деталей остается вязкой.

Добиться желаемого эффекта после такого воздействия на металл можно лишь в том случае, если обработке подвергают низкоуглеродистые стали, в составе которых углерода содержится не более 0,2%. Для того чтобы выполнить цементацию, изделие нагревают до температуры 850–950 градусов Цельсия, а состав среды подбирают таким образом, чтобы она при нагреве выделяла активный углерод.

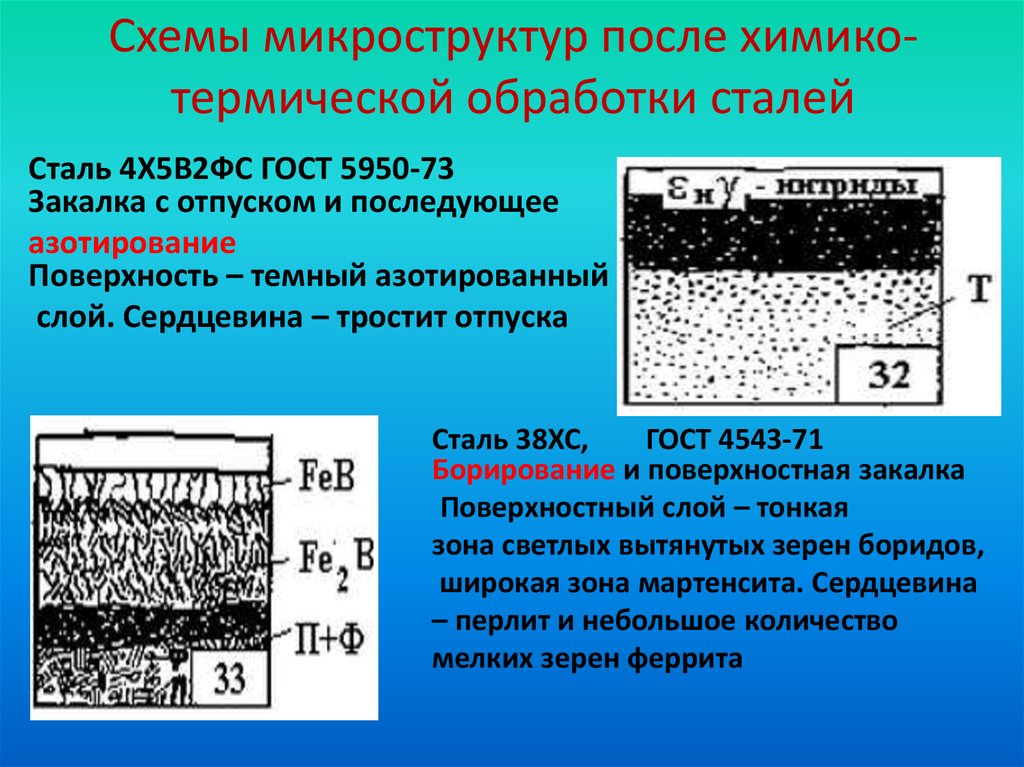

Если цементацию стали проводить квалифицированно, можно не только изменить химический состав металлического изделия, но также преобразовать его микроструктуру и даже фазовый состав. В результате удается значительно упрочнить поверхностный слой детали, придать ему характеристики, сходные со свойствами закаленной стали. Для того чтобы добиться таких результатов, необходимо правильно подобрать параметры химико-термической обработки металла – температуру нагрева и время выдержки обрабатываемого изделия в специальной среде.

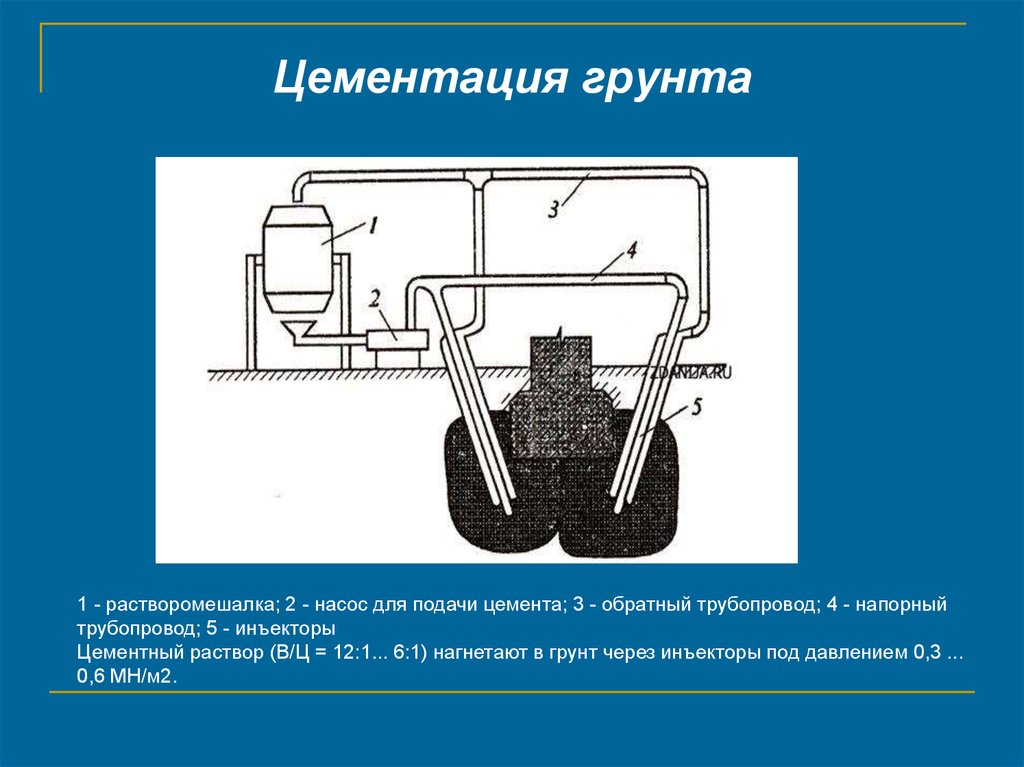

Оборудование для вакуумной цементации стали

Данная технологическая операция является достаточно продолжительной по времени, так как процесс насыщения поверхностного слоя стали углеродом проходит очень медленно (0,1 мм за 60 минут). Учитывая тот факт, что упрочненный поверхностный слой для большинства изделий должен составлять не менее 0,8 мм, можно рассчитать, что на выполнение цементации металла необходимо будет затратить не менее 8 часов. Основными типами сред для выполнения цементации металла (или, как их правильно называют, карбюризаторами) являются:

Учитывая тот факт, что упрочненный поверхностный слой для большинства изделий должен составлять не менее 0,8 мм, можно рассчитать, что на выполнение цементации металла необходимо будет затратить не менее 8 часов. Основными типами сред для выполнения цементации металла (или, как их правильно называют, карбюризаторами) являются:

- газообразные среды;

- растворы электролитов;

- пастообразные среды;

- кипящий слой;

- твердые среды.

Наиболее распространенными являются газообразные и твердые карбюризаторы.

Зависимость толщины цементованного слоя от времени и температуры обработки

Проведение цементации стали в твердой среде

Чаще всего для выполнения цементации металла в твердой среде используется смесь, состоящая из углекислого натрия, бария или кальция и березового или дубового древесного угля (70–90%). Перед этим все компоненты такой смеси измельчаются до фракции 3–10 мм и просеиваются, что необходимо для удаления слишком мелких частиц и пыли.

После того, как компоненты смеси для химико-термической обработки металла подготовлены, их можно смешать несколькими способами.

- Компоненты смеси (соль и уголь) тщательно перемешиваются в сухом состоянии. Если пренебречь этим требованием, то после окончания процесса цементации на поверхности изделия могут образоваться пятна.

- Соль растворяют в воде и полученным раствором поливают древесный уголь, после чего его просушивают до достижения влажности не более 7%.

Следует отметить, что второй способ предпочтительнее, так как позволяет получить смесь с более равномерным составом.

Древесноугольный карбюризатор

Как в производственных, так и в домашних условиях цементация изделий из стали выполняется в ящиках, в которые засыпан карбюризатор. Чтобы улучшить качество поверхностного слоя обрабатываемого металла, а также сократить время, идущее на прогрев ящиков, лучше всего изготавливать их максимально приближенными к размерам и формам деталей.

Оптимальные условия для протекания цементации стали можно создать, исключив утечку газов, образующихся в карбюризаторе в процессе нагрева. Для этого ящики, у которых должны быть плотно закрывающиеся крышки, тщательно обмазывают огнеупорной глиной перед помещением в печь.

Естественно, использовать специально изготовленные ящики целесообразно лишь в промышленных условиях. Для цементации металла в домашних условиях применяют ящики стандартных размеров и формы (квадратные, прямоугольные, круглые), подбирая их в зависимости от количества обрабатываемых деталей и внутренних размеров печи.

Оптимальным материалом для таких ящиков является жаростойкая сталь, но может быть использована и тара из малоуглеродистых сплавов. Технологический процесс цементации изделий из металла выглядит следующим образом.

Наглядное изображение изменения структуры после цементации

- Подготовленные для обработки детали укладывают в ящики, пересыпая слоями карбюризатора.

- Наполненные ящики, обмазанные огнеупорной глиной, помещают в предварительно прогретую печь.

- Выполняют так называемый сквозной прогрев ящиков с деталями, при котором они нагреваются до температуры 700–800 градусов Цельсия. О том, что ящики хорошо прогрелись, судят по цвету подовой плиты: на ней не должно быть темных пятен в местах соприкосновения с тарой.

- Температуру в печи поднимают до 900–950 градусов Цельсия. Именно при таких значениях проводят цементацию стали.

Высокая температура и специальная среда, в которой находится металл, способствуют тому, что происходит диффузия атомов активного углерода в кристаллическую решетку стали. Следует отметить, что выполнение цементации стали возможно в домашних условиях, но часто не позволяет добиться желаемого эффекта. Объясняется это тем, что для процесса цементации необходима длительная выдержка детали при высокой температуре. Как правило, это трудно обеспечить в домашних условиях.

Цементация деталей в газовой среде

Авторами данной технологии являются С. Ильинский, Н. Минкевич и В. Просвирин, которые под руководством П. Аносова впервые использовали ее на комбинате в г. Златоусте. Суть данной технологии заключается в том, что обрабатываемые детали из металла нагреваются в среде углеродосодержащих газов, которые могут быть искусственного или природного происхождения. Чаще всего используется газ, который образуется при разложении продуктов нефтепереработки. Такой газ получают следующим способом:

- нагревают стальную емкость и подают в нее керосин, который при испарении разлагается на смесь газов;

- состав некоторой части (60%) полученного газа модифицируют (крекирование).

Полученная смесь и используется для выполнения химико-термической обработки стали.

Процесс цементации стали

Если цементацию стали провести с применением только пиролизного газа, без добавления крекированного, то глубина науглероженного слоя будет недостаточной. Кроме того, в таком случае на поверхности обрабатываемой детали осядет большой слой сажи, на удаление которого может уйти много времени и сил.

Кроме того, в таком случае на поверхности обрабатываемой детали осядет большой слой сажи, на удаление которого может уйти много времени и сил.

Печи, которые используются для выполнения газовой цементации металла, должны герметично закрываться. На современных производственных предприятиях применяют два основных типа таких печей: методические и стационарные. Сам процесс цементации в газовой среде выглядит следующим образом. Обрабатываемые детали помещают в печь, температуру в которой доводят до 950 градусов Цельсия. В нагретую печь подают газ и выдерживают в нем детали определенное время.

По сравнению с цементацией стали с использованием твердого карбюризатора, данная технология имеет ряд весомых преимуществ:

- обеспечение лучших условий для обслуживающего персонала;

- высокая скорость достижения требуемого эффекта за счет того, что детали в газовой среде могут выдерживаться меньшее количество времени (к тому же не требуется время для приготовления твердого карбюризатора).

Цементация стали в домашних условиях

В каких еще средах может проводиться цементация стали

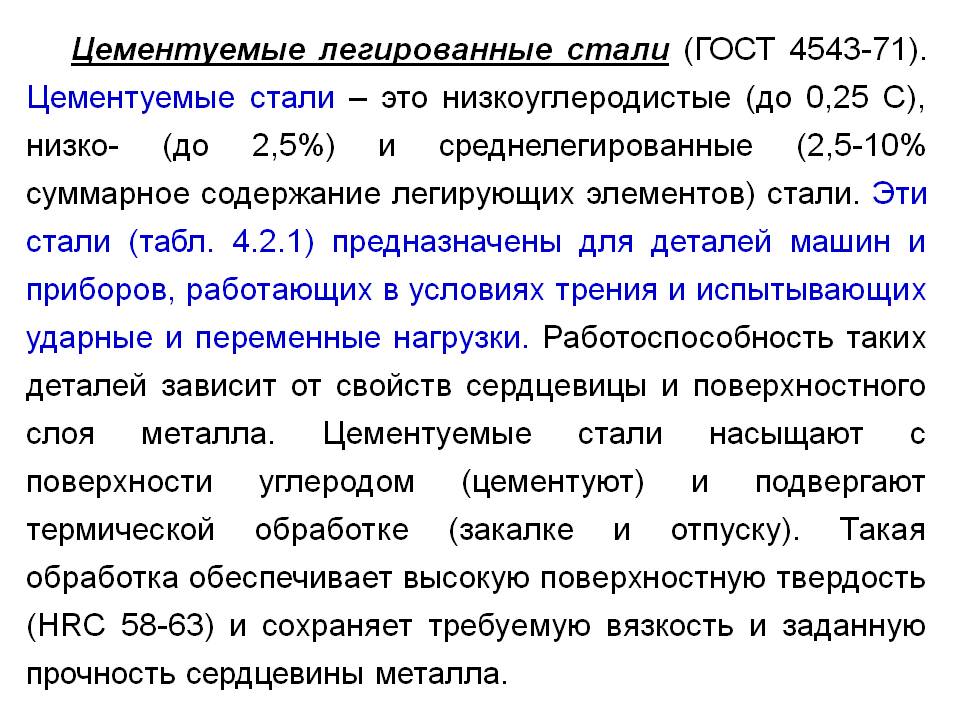

Отдельные сорта углеродистых, низкоуглеродистых и легированных сталей, в частности 15, 20, 20ХГНР, 20Х, 20Х2Н4А, 18Х2Н4ВА, 20Г, 12ХН3А и др., могут проходить цементацию в других средах.

Электролитический раствор

В такой среде можно науглероживать только детали, отличающиеся небольшими размерами. Основывается данный метод на анодном эффекте, благодаря которому и происходит насыщение поверхности металла углеродом, содержащимся в растворе электролита. Для того чтобы раствор содержал достаточное количество активного углерода, в него добавляют глицерин, ацетон, сахарозу и другие вещества. Перед тем, как поместить деталь из стали в раствор, его нагревают до температуры 450–1050 градусов Цельсия (в зависимости от обрабатываемого металла и размеров детали). Для разогрева раствора используют электрический ток с напряжением 150–300 В.

Кипящий слой

Цементацию стали по данной технологии проводят в среде раскаленного газового потока, формируемого при прохождении метана и эндогаза через слой нагретого мелкоизмельченного (0,05–0,2 мм) корунда.

Пастообразные составы

Для науглероживания поверхности металла по данной технологии используются специальные пасты, состоящие из желтой соли, древесной пыли и сажи. Перед обработкой деталь обмазывают такой пастой и просушивают, а только затем нагревают до температуры 910–1050 градусов Цельсия при помощи токов высокой частоты.

По какой бы технологии ни была выполнена цементация стали, после ее окончания рекомендуется провести отпуск металла.

Цементация стали: цель, технология процесса, режимы

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Цементация стали

Содержание

Процесс цементации

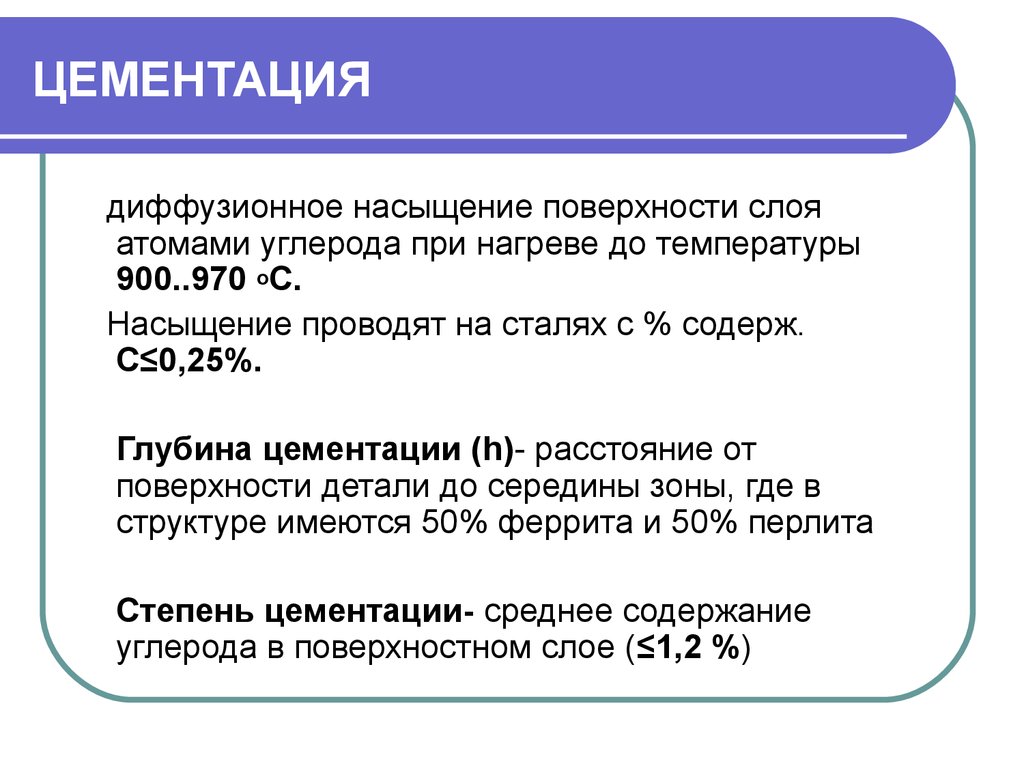

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для достижения данных требований требуется высокая температура, среда, выделяющая свободный углерод. Процесс цементации применим к сталям с содержанием углерода не больше двух десятых долей процента.

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

Влияние на глубину слоя продолжительности цементации

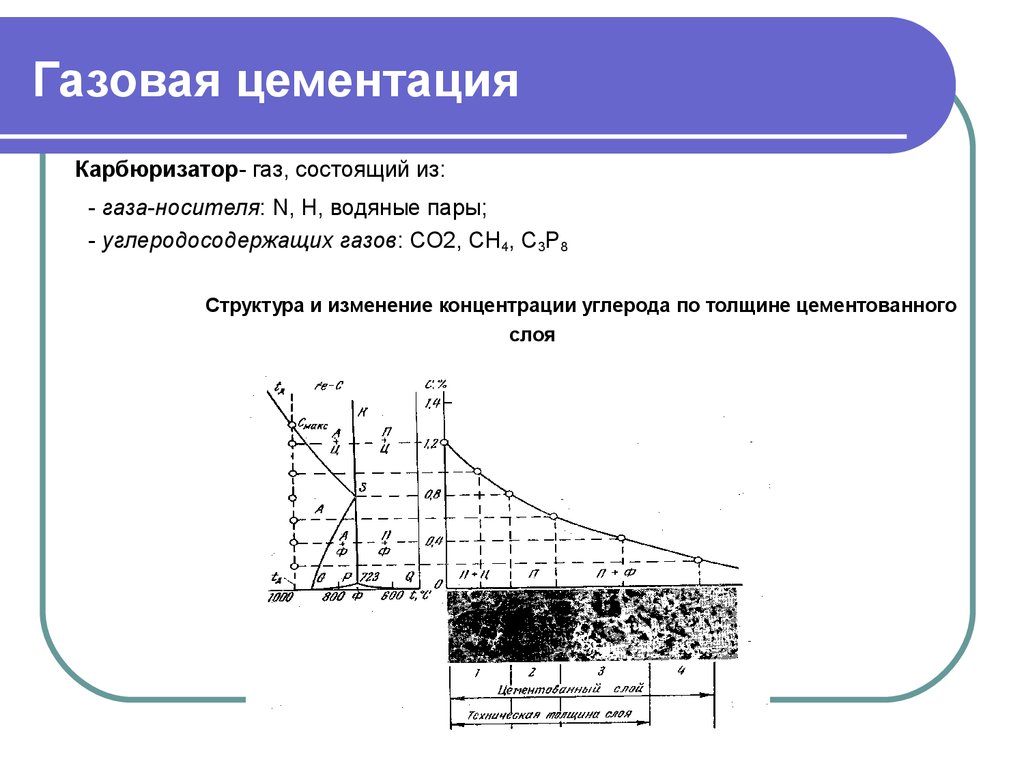

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Способы цементации

Цементация получила широкое распространение при обработке зубчатых колес и других деталей, работающих при ударных нагрузках. Высокая твердость рабочих поверхностей обеспечивает продолжительный срок работы, а достаточно вязкая середина позволяет компенсировать ударные нагрузки.

Разработаны множество способов науглероживания. Чаще всего используются следующие:

- в твердой среде;

- в жидкости;

- в газе;

- в вакууме.

Как происходит процесс цементации с использованием твердой среды

В качестве твердого карбюризатора берется смесь древесного угля (береза, дуб) и соли угольной кислоты с кальцием и другими щелочными металлами. Количество древесного угля может достигать 90%. Для приготовления смеси компоненты дробятся для улучшения выхода углерода. Размер частиц не должен превышать 10 мм. Так же не должно быть микроскопических частив в виде пыли и крошек, поэтому смесь просеивается.

Цементация стали в твердой среде

Для получения готовой смеси пользуются двумя способами. Первый – соль с углем в сухом состоянии тщательно перемешивается. Второй способ – из соли получают раствор. Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Смесь насыпается в ящики. После чего в них помещают детали. Для исключения оттока газа, получаемого во время нагрева, ящики подвергаются герметизации. Плотно закрывающую крышку дополнительно замазывают шамотной глиной.

Ящики подбираются в зависимости от формы детали, их количества и объема засыпанной смеси. Обычно они бывают прямоугольными и круглыми. Материалом для изготовления ящиков может служить сталь как жаростойкая, так и низкоуглеродистая.

Технологический процесс цементации стали можно представить в следующем порядке:

- Детали, предназначенные под цементацию, закладываются в металлические ящики, при этом равномерно пересыпаются угольным составом.

- Ящики герметизируются и подаются в заранее нагретую печь.

- Первоначально производится прогрев до температурных показаний порядка 700С — 800С.

- Контроль прогреваемости производится визуально. Ящики и подовая плита имеют равномерный цвет без затемненных пятен.

- Далее температуры в печи увеличивают до требующихся 850С 950С. В данном диапазоне происходит диффузия внедрения атомов углерода.

- Длительность выдерживания деталей в печи напрямую зависит от требуемой толщины слоя.

Как происходит процесс цементации в газовой среде

Цементация стали в среде газов производится при массовом выпуске деталей. Глубина цементации не превышает 2-х мм. Используемые газы – естественные или искусственные газы, содержащие углерод. Обычно используется газ, получающийся при распаде нефтепродуктов.

Цементация стали в газовой среде

Его получают в большинстве случаев нагреванием керосина. Больше половины газа подвергают модификации, его крекируют.

Активный углерод при данном способе обработки получается при распаде, и формула имеет следующий вид:

2СО=СО2+С

СН4=2Н2+С

Если пиролизный газ использовался без модифицированного, то в результате обогащенный слой металла будет недостаточным. К тому же пиролизный газ создает обильную сажу.

К тому же пиролизный газ создает обильную сажу.

Печи для данного способа цементации должны быть герметичными. Обычно пользуются стационарными печами, но как вариант методическими.

Цементацию стали и технологический процесс можно представить в следующем порядке:

Подвергаемые цементации изделия помещаются в печь. Температура поднимается порядка 910С — 950С. Производится подача газа в печь. Выдержка в газовой среде определенное время.

Длительность термического воздействия составляет 15 часов при температуре в 920С с получаемым слоем 1,2 мм. Для ускорения производственного процесса температуру поднимают. Уже при 1000С получить такой же науглероженный слой возможно за 8 часов.

В последнее время широкое применение нашел способ проведения процесса в эндотермической среде. Во время активного науглероживания в газовой среде поддерживается значительный потенциал углерода за счет введения природного газа (пропана, бутана или метана). На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

Процесс проведения цементации в жидкой среде

Жидкая среда – это расплавленные соли. В качестве солей используются карбонаты металлов, правда, металлы должны быть щелочными с низкой температурой плавления. Температура проведения цементации при данном методе составляет 850С. Процесс происходит во время погружения деталей в ванну с расплавом и выдерживании их там.

Цементация стали в жидкой среде

Цементация в жидкой среде отличается не большим насыщенным слоем, который не превышает 0,5 мм. Соответственно времени занимает до 3 часов. Среди достоинств следует отметить: обработанные детали имеют незначительную деформацию, а также возможна закалка без промежуточного этапа.

Как происходит процесс цементации в вакууме

Недостаточное давление, создаваемое в печи, значительно сокращает время проведения обработки. Цементацию стали и технологический процесс можно представить в следующем порядке:

- При данном методе детали помещаются в холодную печь.

- После герметизации камеры нагрева в ней создается вакуум.

- Затем производят нагрев до требуемой температуры.

- Производится выдержка, которая занимает до часа по времени. За это время выравнивается температура и с поверхности нагретых деталей осыпаются загрязнения, мешающие науглероживанию.

- Затем подается в камеру углеводородный газ под давлением. За счет чего происходит активная фаза обогащения поверхностного слоя.

- На следующем этапе происходит диффузионное внедрение углерода. На этом этапе в камере опять создают вакуумическое давление.

- За короткий промежуток времени не получается требуемого науглероженного слоя, поэтому процесс повторяют до тех пор, пока не получится требуемая глубина. Обычно результат получается за три стадии.

- Охлаждение до температуры окружающей среды происходит в печи под действием инертных газов под разным давлением.

Печь для вакуумной цементации

Процесс полностью компьютеризирован. За подачей газа, температурой, давлением следит программа, отвечающая за весь технологический процесс. Среди достоинств следует отметить:

Среди достоинств следует отметить:

- регулирование количества углерода;

- отсутствие кислорода предотвращает образование окислов;

- газ проникает даже в отверстия минимального диаметра;

- чередование процессов происходит при равных условиях;

- полная автоматизация; сокращенные сроки.

Процесс проведения цементации пастами

При производстве разовых работ рациональнее пользоваться пастами для проведения цементации. В составе пасты находятся: сажа с пылью древесного угля. Толщина слоя наносимой пасты должна быть восьмикратно увеличена для получения требуемого насыщенного слоя.

После нанесения состав просушивается. Для процесса цементации используются индукционные высокочастотные печи. Температура проведения процесса достигает 1050С.

Как происходит процесс цементации в электролитическом растворе

Процесс во многом схож с гальваническим покрытием. В нагретый раствор электролита помещается заготовка. Подведенный ток вызывает получение активного углерода и способствует его проникновению в поверхность стальной заготовки.

Таким способом подвергают обработке детали, имеющие небольшой размер. Параметры для прохождения цементации: напряжение тока – 150-300В, температура 450-1050С.

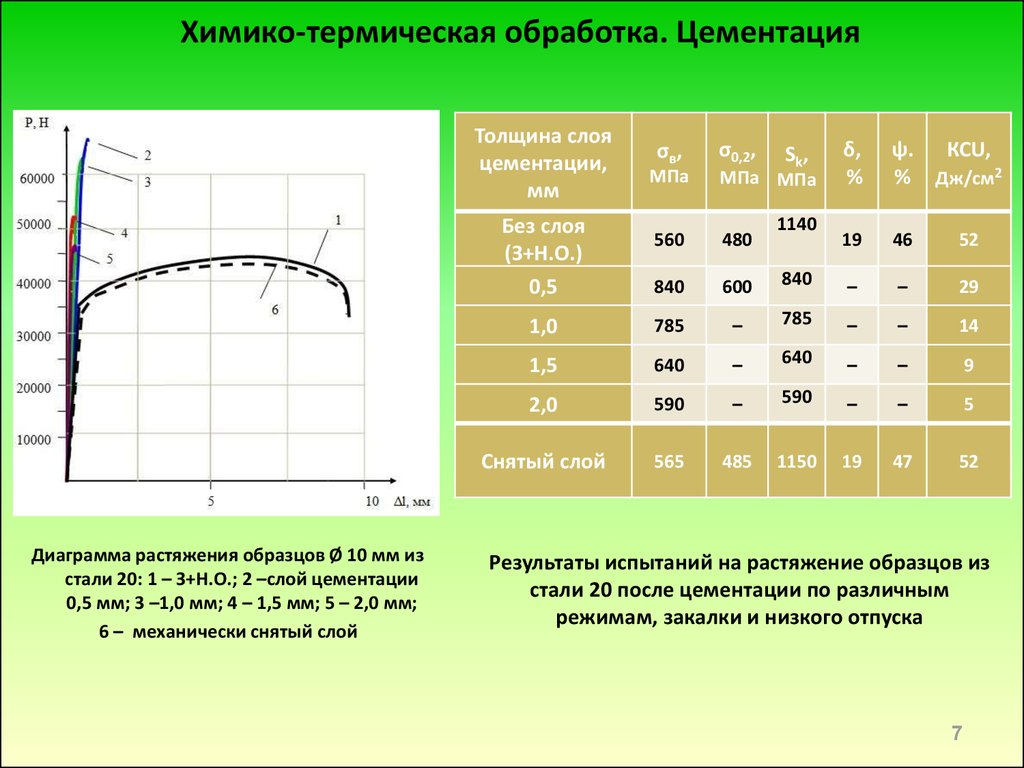

Свойства металла после обработки

После проведения цементации твердость науглероженного слоя достигает: 58-61 HRC на легированных сталях и 60-64 HRC на низкоуглеродистых сталях. Длительное нахождение стали при высоких значениях температуры, вызывает изменение структуры металла.

Структура стали после цементации

Для исправления крупного зерна металла детали после цементации подвергаются повторному нагреву и закалке с последующим отпуском или нормализацией.

Закалка производится при температуре, не превышающей 900С. В металле происходит измельчение зерна за счет получения перлита и феррита.

Вместо закалки для легированных сталей производят нормализацию. После сквозного прогрева в середине детали образуется мартенсит. Нагрев детали зависит от марки стали, из которой она была изготовлена.

После сквозного прогрева в середине детали образуется мартенсит. Нагрев детали зависит от марки стали, из которой она была изготовлена.

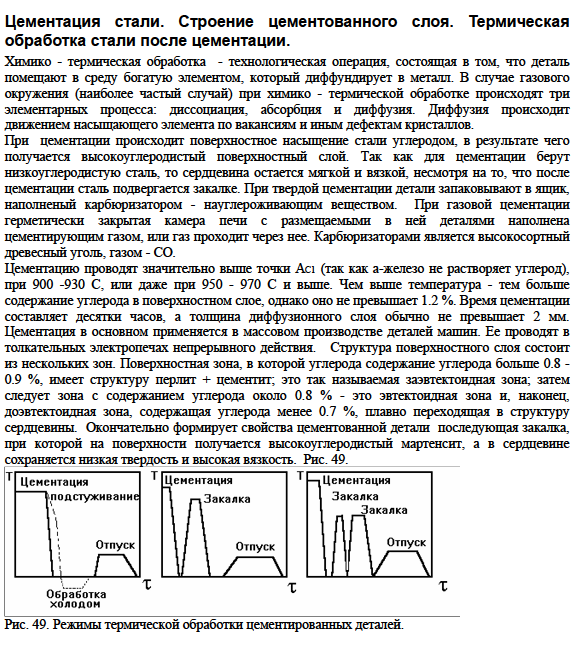

Режимы термической обработки стали после цементации

В качестве заключительной фазы проводят низкотемпературный отпуск, который позволяет устранить поверхностные напряжения и деформации, вызванные высокотемпературной обработкой.

Недостатки цементации

Как было выше сказано основным недостатком после цементации остается изменение структуры металла. В связи с этим требуется дополнительная обработка, что увеличивает время и так длительного процесса цементации.

Для проведения работ требуется обученный и высококвалифицированный персонал. Среди недостатков следует выделить необходимость подготовки карбюризатора.

В заключение стоит отметить, что цементация позволяет использовать, стали с низким содержанием углерода для изготовления ответственных деталей с длительным сроком эксплуатации, что значительно снижает конечную стоимость.

Для защиты поверхностей, не предназначенных под цементацию, пользуются пастами, намеднением или закладывают увеличенные допуски под обработку.

Цементация стали: цель, технология процесса, режимы

Цементация стали — Мегаэнциклопедия Кирилла и Мефодия — статья

При твердофазной цементации цементуемые детали упаковываются в цементационные ящики, загружаются в печь, нагретую до температур 600-700 °С, а затем нагреваются до температуры цементации — 930-950 °С. По окончании процесса цементации ящики вынимаются из печи, охлаждение деталей происходит внутри цементационных ящиков на воздухе. Цементация в жидкофазном карбюризаторе применяется для мелких деталей. Недостатками цементации в жидкой среде является неравномерность глубины цементованного слоя и необходимость частых регенераций углероднасыщенного расплава. В случае серийного и крупносерийного производства цементованных изделий наибольшее распространение получила цементация в газообразных карбюризаторах, а также вакуумная цементация. При вакуумной цементации детали помещают в нагревательную печь, вакуумируют, а затем нагревают до 1000-1100 °С, после этого в печь подается газообразный карбюризатор — очищенный природный газ, пропан или бутан. Этот метод позволяет ускорить процесс цементации, повысить качество получаемого слоя.

При вакуумной цементации детали помещают в нагревательную печь, вакуумируют, а затем нагревают до 1000-1100 °С, после этого в печь подается газообразный карбюризатор — очищенный природный газ, пропан или бутан. Этот метод позволяет ускорить процесс цементации, повысить качество получаемого слоя.

Цементация в газовом карбюризаторе

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов, и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Цементация стали – это… Что такое Цементация стали?

Цементация стали — поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые (обычно до 0.2 % C) и легированные стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900—950 °С, при газовой цементации (газообразный карбюризатор) — при 850—900 °С.

После цементации изделия подвергают термообработке, приводящей к образованию мартенситной фазы в поверхностном слое изделия (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений.

Способы цементации:

- в твёрдом карбюризаторе

- в газовом карбюризаторе

- в кипящем слое

- в растворах электролитов

- в пастах

Цементация в твёрдом карбюризаторе

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5-10мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы.

Технология процесса состоит в следующем: Загрузка деталей в стальной ящик с герметичным песчаным затвором.

Стандартный режим: 900-950 градусов, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированого слоя. для получения 1 мм слоя – выдержка 10 часов.

При “ускореном” режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придется убирать многократной нормализацией.

Цементация в газовом карбюризаторе

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненых малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Цементация в кипящем слое

Цементация в слое мелких частиц (0,05-0,20 мм) корунда, через который проходит восходящий поток эндогаза с добавкой метана (кипящий слой). При прохождении газа частицы становятся подвижными и слой приобретает некоторые свойства жидкости (псевдоожиженный слой).

Цементация в растворах электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности углеродом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450–1050°С. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения цементации в электролит кроме электропроводящего компонента вводят углеродсодержащие вещества-доноры (глицерин, ацетон, этиленгликоль, сахароза и другие).

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются.

Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода. - Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

Устанавливается печь.

Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

- Допускается регулирование плотности газов; тем самым формируется углеродистый слой с заданными свойствами.

- Полный цикл термообработки (цементация, закалка, промывка и отпуск) проходит в одном месте — в шахтной (цементационной) печи.

- Процесс экономичен, механизирован и автоматизирован.

- Коробы с карбюризатором не нуждаются в прогреве, что сокращает время протекания цементации.

- Скорость науглероживания деталей возрастает в 2 – 3 раза (сравнивая с другими методами), однородность слоя выше.

- Температуру газовой смеси углеводородов (метан и окись углерода), доводят до 900-950°С.

- После цементации технологическую цепочку завершает отпуск (закаливание).

Процесс цементации

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

Влияние на глубину слоя продолжительности цементации

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Общие сведения о процессе цементации стали

Цементация стали — особый термический процесс, обладающий множеством особенностей:

- При равномерном разогревании, металл обрабатывается в жидкой, твёрдой или газовой среде. Одновременно с этим, свойства стали изменяются.

- Качество цементированного слоя улучшается благодаря тому, что во время плавного разогревания в металл проникает углерод. Повышается его прочность и износоустойчивость.

- Цементация может проводится при различных температурах. При проведении манипуляций на производстве, температура нагрева достигает 1200 градусов. При обработке в домашних условиях, оптимальной температурой считается показатель в 500 градусов.

- Поверхность металла получает идентичные характеристики, что и при повторной закалке.

Это объясняется тем, что процесс равномерного разогревания изменяет атомную решётку материала.

Это объясняется тем, что процесс равномерного разогревания изменяет атомную решётку материала.

Подведя итоги, можно сказать о том, что цементация стали похожа на процесс закалки, однако, при такой обработке металл получает более высокие эксплуатационные характеристики.

Ссылки

- Лексика.РУ – Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ – Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия “Производство Труб” – Глоссарий (рус.) .

Wikimedia Foundation . 2010 .

Смотреть что такое “Цементация стали” в других словарях:

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Методы цементации металлов и сплавов

- твердая среда;

- газовая среда;

- жидкая среда;

- вакуум;

- с применением специальной пасты;

- цементация в электролите.

Вышеперечисленные методы отличаются технологией и глубиной насыщения. Рассмотрим их подробнее.

Цементация с использованием твердой среды

Для цементации стали по данной технологии используют специальные углеродсодержащие вещества, которые называются карбюризаторами.

Наибольшей популярностью пользуются следующие карбюризаторы:

- березовый древесный уголь;

- дубовый древесный уголь.

Иногда применяют их смесь. Для работы уголь дробится на фракции, размер которых не должен превышать 10 мм. После этого он смешивается с солью угольной кислоты из любого металла щелочной группы. Массовая доля угля в составе, как правило, достигает 88–90%. Перед применением смесь просеивают с целью удаления наиболее мелких фракций вроде пыли и крошек.

Массовая доля угля в составе, как правило, достигает 88–90%. Перед применением смесь просеивают с целью удаления наиболее мелких фракций вроде пыли и крошек.

- Сухой. В этом случае соль и уголь тщательно перемешивают. В противном случае результат будет некачественным: на поверхности будут видны необработанные участки стали.

- Мокрый. Уголь поливают водным соляным раствором, после чего высушивают. Уровень влажности рабочей смеси не должен превышать 6–7%.

Последний способ считают наиболее эффективным для качественной модификации стали.

Процесс насыщения поверхности углеродом выглядит следующим образом:

- Рабочую смесь насыпают в ящики, изготовленные из термостойкого материала. Форма и размеры зависят от типа обрабатываемых деталей.

- Объекты для цементации помещают в ящик. Угольная смесь должна быть равномерно распределена по внутренней поверхности.

- Во избежание утечек производят герметизацию емкости, обрабатывая закладную часть шамотной глиной.

- Ящик помещают в печь, которую прогревают до 700 °C.

- На данном этапе осуществляют визуальный контроль процесса: все нагреваемые элементы должны иметь ровный цвет без темных пятен на поверхности.

- Температуру в печи повышают до рабочего уровня: 800–950 °C. Начинается процесс активного освобождения углерода и его проникновения в межкристаллическую решетку стали.

- Время обработки зависит от требуемой глубины цементации стали.

Процесс цементации в газовой среде

Для получения газа используют керосин ввиду неустойчивости углерода в его составе. Часть газа подвергают модификации для увеличения глубины проникновения.

Как и в предыдущем способе, для обработки используют специальные, герметично закрытые печи.

Современные предприятия проводят обработку с применением горючих природных газов, которые поддерживают углеродный баланс внутри печи.

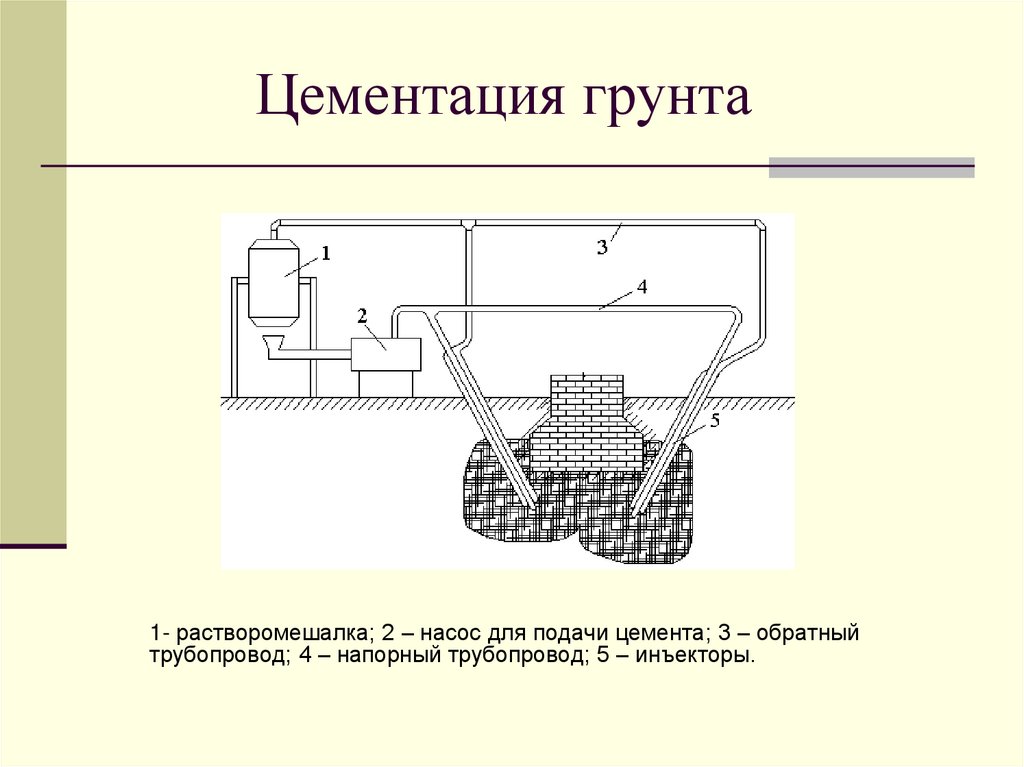

Проведение цементации в жидкой среде

- Соляной раствор наливают в специальную емкость.

- В жидкость опускают детали.

- Раствор нагревают до рабочей температуры, которая составляет 850 °C.

- Заготовку выдерживают заданное время. Обычно оно не превышает 3 часов.

Достоинства данного метода – высокая скорость реакции и равномерное покрытие поверхности стали. Недостатком является глубина проникновения углерода – до 0,5 мм.

Цементация в вакууме

Этапы обработки:

- Стальную заготовку помещают в камеру.

- Из корпуса выкачивают весь воздух, создавая вакуум.

- Печь нагревают до рабочей температуры.

- Деталь выдерживают определенное время.

- В камеру подают углеводородный газ под давлением.

- Под действием вакуума углерод активно внедряется в кристаллическую решетку.

- Науглероживание стали выполняют в несколько этапов в зависимости от требуемой глубины проникновения.

- В камеру подают инертный газ, охлаждая температуру.

Из достоинств необходимо выделить полное отсутствие кислорода, что повышает качество обработки.

В электролитическом растворе

Данный метод обработки стали имеет сходство с гальванизацией. Процесс проходит в растворе электролита, в котором под действием электричества образуются свободные атомы углерода. Температуру и напряжения устанавливают в зависимости от необходимой глубины проникновения.

Определение

в кембриджском словаре английского языка

В конечном итоге это поможет им разработать механистические модели для прогнозирования ползучести и идентификации цементирующих агентов с пониженной чувствительностью к ползучести.

Из Phys.Org

Некоторая ссылка на эффекты уплотнения и цементации , безусловно, так же важна, как и обсуждение выветривания.

Из Кембриджского корпуса английского языка

Редкие гиолиты также замурованы в полостях рифов к цементация .

Из Кембриджского корпуса английского языка

Я был немного разочарован тем, что не обсуждалась необходимость комплексного сканирования изображений катодолюминесценции, особенно для выявления степени цементации зерна кремнезема в песчаниках.

Из Кембриджского корпуса английского языка

Это указывает на постепенный переход к дилатантно-хрупкой деформации с увеличением степени цементации алевролитов, на очень небольшой глубине и температурах, типичных для карбонатного диагенеза.

Из Кембриджского корпуса английского языка

Этот воздух, наконец, окружен со всех сторон цементацией гранул неве, через замерзание проникающей в него воды.

Из проекта Гутенберг

Для пропитки или соединения с углеродом, как при изготовлении стали путем цементации .

Из проекта Гутенберг

Более старый процесс производства «блистера» или « цементация » сталь в настоящее время обычно не используется.

Из проекта Гутенберг

Благодаря этому инструмент покрывается толстым малогорючим покрытием, которое при следующем нагреве дает мощную цементацию .

Из проекта Гутенберг

Это горные породы, которые образовались в результате уплотнения и цементации обломков горных пород и минералов, называемых отложениями, или путем осаждения материала из раствора.

Из проекта Гутенберг

Этот процесс науглероживания очень похож на процесс цементации при производстве стали, и с его помощью лицевая сторона листа делается с высоким содержанием углерода и очень твердой.

Из проекта Гутенберг

Первый, получаемый при обезуглероживании металла, дает натуральную или пудровую сталь; второй, произведенный науглероживанием железа, дает сталь цементация .

Из проекта Гутенберг

Порошок, используемый в цементе .

Из проекта Гутенберг

Я был немного разочарован тем, что не было обсуждения необходимости комплексного сканирования изображений катодолюминесценции, особенно для выявления степени цементации зерен кремнезема в песчаниках.

Из Кембриджского корпуса английского языка

Эти примеры взяты из корпусов и из источников в Интернете. Любые мнения в примерах не отражают мнение редакторов Кембриджского словаря, издательства Кембриджского университета или его лицензиаров.

Осадочные породы и ископаемое топливо

Задание: Наблюдения за горными породами. Изучите: как образуются отложения? Объясните: какие процессы формируют осадочные породы? Уточните: как образуются ископаемые виды топлива? ОценитеПримечания для учителя

Чем похожи эти картинки?

Как образуется осадок?

Нажмите на изображение ниже и нажмите кнопку «Воспроизвести видео».

Какие процессы формируют осадок?

Рассмотрим подробнее процесс уплотнения .

Как можно смоделировать уплотнение?

Рассмотрим подробнее процесс цементации .

Нажмите на линзу в виде руки ниже и следуйте инструкциям, чтобы увидеть, что происходит.

Что такое цементация и как ее можно смоделировать?

Давайте рассмотрим пример образования осадочной породы .

Нажмите на изображение ниже, чтобы посмотреть видео.

Каковы некоторые примеры осадочных пород?

Для образования осадочной породы должны происходить следующие процессы:

- Цементация

- Уплотнение

- Эрозия

- Депонирование

- Выветривание

Скопируйте блок-схему в блокнот и заполните ее, используя все эти процессы. В каждый ящик входят два или три процесса.

Что может быть обнаружено в слоях осадочных пород?

Во что со временем превращаются окаменелости?

Нажмите на изображение, чтобы начать видео.

Что вы знаете об ископаемом топливе?

Что такое ископаемое топливо?

Где их найти?

Как они сделаны?

Нажмите здесь, чтобы узнать больше. Нарисуйте рисунок, иллюстрирующий процесс образования ископаемого топлива в четыре этапа, начиная с живого организма.

Чтобы повторно пройти тест, перезагрузите страницу и выберите «нет», когда появится диалоговое окно «Возобновить тест».

Задействовать

Учащиеся могут ответить на этот вопрос множеством способов, но они должны наблюдать за наслоением породы. Это изображения осадочных пород, для которых характерна слоистость. Примеры осадочных пород включают песчаник, известняк и сланец. Самые старые слои горных пород находятся внизу, а самые новые — сверху.

Исследуйте

Учащиеся должны начать с нажатия на изображение цикла камней. Это откроет веб-сайт с видео о выветривании и эрозии. Попросите учащихся обратить особое внимание на словарный запас и определения. Отложения образуются, когда ветер, вода или лед выветривают или разрушают скалы. Затем эти агенты переносят отложения в новое место в процессе эрозии. В конце концов, осадок откладывается или сбрасывается в новом месте. О процессах выветривания, эрозии и отложения учащиеся впервые узнают в четвертом классе (ТЭКС (4)(7)(Б)).

Отложения образуются, когда ветер, вода или лед выветривают или разрушают скалы. Затем эти агенты переносят отложения в новое место в процессе эрозии. В конце концов, осадок откладывается или сбрасывается в новом месте. О процессах выветривания, эрозии и отложения учащиеся впервые узнают в четвертом классе (ТЭКС (4)(7)(Б)).

Учащиеся узнают, как образуются изверженные и метаморфические горные породы в 6 классе (TEKS (6)(10)(B)). Однако это может помочь учащимся увидеть, как образование осадочных пород вписывается в цикл горных пород.

Со временем осадок становится слоистым. По мере увеличения веса слоев отложений происходит процесс уплотнения из-за повышенного давления. Уплотнение – это процесс выдавливания воздуха или воды из частиц осадка.

Процесс уплотнения можно моделировать, накладывая друг на друга одеяла или полотенца, а затем сидя или лежа на них. Добавление веса сдавливает воздух или воду между слоями, заставляя их истончаться из-за повышенного давления.

Учащиеся должны начать с нажатия на изображение линзы в виде руки. Это откроет веб-сайт Лондонского геологического общества. Учащиеся должны нажать на бордовое поле с надписью «Воспроизвести анимацию», расположенное в нижней части изображения воды и песка. Дайте учащимся время для работы с интерактивным цементированием. Поручите учащимся прочитать указания и обратить особое внимание на словарный запас.

Минералы между зернами осадка цементируют или склеивают отдельные зерна осадка вместе. Этот процесс называется цементацией. Когда осадок сцементирован, образуется осадочная порода.

Цементацию можно смоделировать несколькими способами, например, наливая клей на кучу рисовых зерен.

Примеры осадочных пород включают песчаник, известняк и сланец.

Объяснение

Используйте это время для дальнейшего обсуждения действий «Исследование».

Твердая порода подвергается выветриванию ветром, водой или льдом. Мелкие отложения, которые откалываются, размываются и отлагаются. Затем отложенный осадок проходит через процессы уплотнения и цементации с образованием осадочной породы.

Затем отложенный осадок проходит через процессы уплотнения и цементации с образованием осадочной породы.

Окаменелости мертвых растений и животных находят в осадочных породах. Однако студенты могут этого не знать. Если нет, скажите им, что картинка предлагает подсказки к ответу на вопрос. Если они присмотрятся, то увидят аллигатора в воде.

Со временем ископаемые превращаются в ископаемое топливо. Студенты увидят это в коротком видео и узнают больше о процессе в Elaborate.

Обработка

Попросите учащихся щелкнуть изображение. Он откроет веб-сайт, созданный Днем Земли в Канаде. Ученикам нужно будет нажать кнопку «Старт», расположенную на синем планшете «EcoKids», чтобы начать интерактив. Им нужно будет прочитать раздел «Ископаемое топливо», за которым следует уголь, нефть и природный газ. Они могут использовать клавиши навигации для прокрутки вверх и вниз и возврата в главное меню.

Ископаемое топливо производится из останков древних организмов, которые были погребены под многими слоями отложений миллионы лет назад. При повышении температуры и давления ископаемые превращаются в ископаемое топливо. Ископаемое топливо находится в осадочных породах, которые часто находятся под телом или бывшим водоемом, таким как океан или болото.

При повышении температуры и давления ископаемые превращаются в ископаемое топливо. Ископаемое топливо находится в осадочных породах, которые часто находятся под телом или бывшим водоемом, таким как океан или болото.

Ископаемое топливо – это невозобновляемые ресурсы, включающие нефть, природный газ и уголь. Их нужно либо добывать, либо бурить на Земле, и их нельзя легко заменить за короткий промежуток времени. Учащиеся должны были начать изучать ископаемое топливо как невозобновляемый ресурс в четвертом классе (TEKS (4)(7)(C)).

Студенческие иллюстрации образования ископаемого топлива могут различаться. Как правило, они должны начинаться с живого организма, такого как плавающая рыба. Следующая картина может быть мертвой рыбой, лежащей на песке. Следующим изображением может быть рыба, покрытая несколькими слоями осадка. На последнем изображении рыба как скопление ископаемого топлива под несколькими слоями отложений.

Оценить

Тест состоит из пяти вопросов. У студентов будет три попытки правильно ответить на вопрос, прежде чем будет введен следующий вопрос. Каждый вопрос дает ученику немедленную обратную связь. После завершения викторины учащиеся могут полностью просмотреть викторину, чтобы просмотреть правильные и неправильные ответы.

У студентов будет три попытки правильно ответить на вопрос, прежде чем будет введен следующий вопрос. Каждый вопрос дает ученику немедленную обратную связь. После завершения викторины учащиеся могут полностью просмотреть викторину, чтобы просмотреть правильные и неправильные ответы.

Ключ ответа

1. верно

2. осаждение, уплотнение, цементация

3. выветривание, эрозия, осаждение

4. Уплотнение – это процесс выдавливания воздуха или воды между частицами осадка. Цементация – это процесс склеивания минералами отдельных зерен осадка.

5. растения и мелкие организмы, лежащие на поверхности песка, растения и мелкие организмы под слоями отложений, растения и мелкие организмы, окрашенные в серый цвет, под большим количеством слоев отложений

- Печать

- Поделиться

Биоцементация в строительных материалах: обзор

1. Кришнаприя С., Венкатеш Бабу Д.Л., Принц Арулрадж Г. Выделение и идентификация бактерий для повышения прочности бетона. микробиол. Рез. 2015; 174:48–55. doi: 10.1016/j.micres.2015.03.009. [PubMed] [CrossRef] [Академия Google]

Кришнаприя С., Венкатеш Бабу Д.Л., Принц Арулрадж Г. Выделение и идентификация бактерий для повышения прочности бетона. микробиол. Рез. 2015; 174:48–55. doi: 10.1016/j.micres.2015.03.009. [PubMed] [CrossRef] [Академия Google]

2. Paradiso P., Santos R.L., Horta R.B., Lopes J.N.C., Ferreira P.J., Colaço R. Образование нанокристаллического тоберморита в вяжущих из силиката кальция с низким отношением C/S. Acta Mater. 2018; 152:7–15. doi: 10.1016/j.actamat.2018.04.006. [CrossRef] [Google Scholar]

3. Ачал В., Мукерджи А. Обзор микробных осадков для устойчивого строительства. Констр. Строить. Матер. 2015;93:1224–1235. doi: 10.1016/j.conbuildmat.2015.04.051. [CrossRef] [Google Scholar]

4. Cheng L., Kobayashi T., Shahin M.A. Микробиологически индуцированное осаждение кальцита для производства «биокирпичей», обработанных в условиях частичного насыщения. Констр. Строить. Матер. 2020;231:117095. doi: 10.1016/j.conbuildmat.2019.117095. [CrossRef] [Google Scholar]

5. Qiu J., Tng D.Q.S., Yang E.H. Обработка поверхности переработанных бетонных заполнителей путем микробного осаждения карбонатов. Констр. Строить. Матер. 2014;57:144–150. doi: 10.1016/j.conbuildmat.2014.01.085. [CrossRef] [Google Scholar]

Qiu J., Tng D.Q.S., Yang E.H. Обработка поверхности переработанных бетонных заполнителей путем микробного осаждения карбонатов. Констр. Строить. Матер. 2014;57:144–150. doi: 10.1016/j.conbuildmat.2014.01.085. [CrossRef] [Google Scholar]

6. Прозоров Т. Магнитные микробы: Бактериальная биоминерализация магнетита. Семин. Сотовый Дев. биол. 2015;46:36–43. doi: 10.1016/j.semcdb.2015.09.003. [PubMed] [CrossRef] [Академия Google]

7. Ван Титтельбум К., Де Бели Н., Де Муйнк В., Верстрате В. Использование бактерий для ремонта трещин в бетоне. Цем. Конкр. Рез. 2010;40:157–166. doi: 10.1016/j.cemconres.2009.08.025. [CrossRef] [Google Scholar]

8. Wu M., Hu X., Zhan Q., Xue D., Zhao Y. Оптимизация среды роста для индуцирования бактериальной минерализации и ее применение для заживления бетона. Констр. Строить. Матер. 2019;209:631–643. doi: 10.1016/j.conbuildmat.2019.03.181. [CrossRef] [Академия Google]

9. Шанмуга Прия Т., Рамеш Н., Агарвал А., Бхуснур С., Чаудхари К. Характеристики прочности и долговечности бетона, изготовленного из микронизированной биомассы кремнезема и бактерий — Bacillus sphaericus . Констр. Строить. Матер. 2019; 226: 827–838. doi: 10.1016/j.conbuildmat.2019.07.172. [CrossRef] [Google Scholar]

Характеристики прочности и долговечности бетона, изготовленного из микронизированной биомассы кремнезема и бактерий — Bacillus sphaericus . Констр. Строить. Матер. 2019; 226: 827–838. doi: 10.1016/j.conbuildmat.2019.07.172. [CrossRef] [Google Scholar]

10. Шахин Н., Хушнуд А., Халик В., Муртаза Х., Икбал Р., Хан М.Х. Синтез и характеристика биоиммобилизованных нано/микроинертных и реактивных добавок для технико-экономических исследований в самовосстанавливающемся бетоне. Констр. Строить. Матер. 2019;226:492–506. doi: 10.1016/j.conbuildmat.2019.07.202. [CrossRef] [Google Scholar]

11. Nguyen T.H., Ghorbel E., Fares H., Cousture A. Бактериальное самовосстановление бетона и оценка долговечности. Цем. Конкр. Композиции 2019;104:103340. doi: 10.1016/j.cemconcomp.2019.103340. [CrossRef] [Google Scholar]

12. Karimi N., Mostofinejad D. Бактерии Bacillus subtilis , используемые в фибробетоне, и их влияние на проницаемость бетона. Констр. Строить. Матер. 2020;230:117051. doi: 10.1016/j.conbuildmat.2019.117051. [CrossRef] [Google Scholar]

2020;230:117051. doi: 10.1016/j.conbuildmat.2019.117051. [CrossRef] [Google Scholar]

13. Noeiaghaei T., Dhami N., Mukherjee A. Обработка поверхности наночастицами на цементных материалах для подавления роста бактерий. Констр. Строить. Матер. 2017; 150:880–891. doi: 10.1016/j.conbuildmat.2017.06.046. [CrossRef] [Google Scholar]

14. De Muynck W., Cox K., De Belie N., Verstraete W. Бактериальное карбонатное осаждение как альтернативный способ обработки поверхности бетона. Констр. Строить. Матер. 2008; 22: 875–885. doi: 10.1016/j.conbuildmat.2006.12.011. [Перекрестная ссылка] [Академия Google]

15. Амиди С., Ван Дж. Обработка поверхности бетонных кирпичей с использованием осадков карбоната кальция. Констр. Строить. Матер. 2015; 80: 273–278. doi: 10.1016/j.conbuildmat.2015.02.001. [CrossRef] [Google Scholar]

16. Джоши С., Гоял С., Мукерджи А., Редди М.С. Защита бетонных конструкций в сульфатных средах с помощью кальцифицирующих бактерий. Констр. Строить. Матер. 2019;209:156–166. doi: 10.1016/j.conbuildmat.2019.03.079. [CrossRef] [Google Scholar]

2019;209:156–166. doi: 10.1016/j.conbuildmat.2019.03.079. [CrossRef] [Google Scholar]

17. Bernardi D., Dejong J.T., Montoya B.M., Martinez B.C. Биокирпичи: кирпичи из песчаника, сцементированные биологически. Констр. Строить. Матер. 2014; 55: 462–469.. doi: 10.1016/j.conbuildmat.2014.01.019. [CrossRef] [Google Scholar]

18. Вонг Л.С., Овейда А.Ф.М., Конг С.Ю., Икбал Д.М., Регунатан П. Механизм поверхностного покрытия загрязненного бетона Candida ethanolica , индуцированный минерализацией карбоната кальция. Констр. Строить. Матер. 2020;257:119482. doi: 10.1016/j.conbuildmat.2020.119482. [CrossRef] [Google Scholar]

19. Моравей С., Хабибагахи Г., Никуи Э., Ниязи А. Стабилизация дисперсных грунтов с помощью биологического осаждения кальцита. Геодерма. 2018; 315:130–137. doi: 10.1016/j.geoderma.2017.11.037. [Перекрестная ссылка] [Академия Google]

20. Бундур З.Б., Амири А., Эрсан Ю.К., Бун Н., Де Белье Н. Влияние воздухововлекающих добавок на осаждение биогенного карбоната кальция и жизнеспособность бактерий. Цем. Конкр. Рез. 2017;98:44–49. doi: 10.1016/j.cemconres.2017.04.005. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2017;98:44–49. doi: 10.1016/j.cemconres.2017.04.005. [CrossRef] [Google Scholar]

21. Бундур З.Б., Кирисиц М.Ю., Феррон Р.Д. Биоминерализованные материалы на основе цемента: влияние инокуляции вегетативных бактериальных клеток на гидратацию и прочность. Цем. Конкр. Рез. 2015;67:237–245. doi: 10.1016/j.cemconres.2014.10.002. [Перекрестная ссылка] [Академия Google]

22. Йонкерс Х.М., Шланген Э. Разработка самовосстанавливающегося бетона на основе бактерий. В: Walraven JC, Stoelhorst D., редакторы. Бетонные конструкции по индивидуальному заказу. КПР Пресс; Бока-Ратон, Флорида, США: 2008. стр. 425–430. [Google Scholar]

23. Ачал В., Мукерджи А., Басу П.С., Редди М.С. Лактозный маточный раствор как альтернативный источник питательных веществ для производства микробного бетона с помощью Sporosarcina pasteurii . J. Ind. Microbiol. 2009; 36: 433–438. doi: 10.1007/s10295-008-0514-7. [PubMed] [CrossRef] [Академия Google]

24. Чжан Ю., Го Х. С., Ченг Х.Х. Роль источников кальция в прочности и микроструктуре микробного раствора. Констр. Строить. Матер. 2015;77:160–167. doi: 10.1016/j.conbuildmat.2014.12.040. [CrossRef] [Google Scholar]

С., Ченг Х.Х. Роль источников кальция в прочности и микроструктуре микробного раствора. Констр. Строить. Матер. 2015;77:160–167. doi: 10.1016/j.conbuildmat.2014.12.040. [CrossRef] [Google Scholar]

25. Марин С., Кабестреро О., Демергассо С., Оливарес С., Зетола В., Вера М. Местная бактерия с улучшенными характеристиками индуцированной микробами биоминерализации карбоната кальция в экстремальных условиях. щелочные условия для бетонных и почвоулучшающих производств. Акта Биоматер. 2020;120:304–317. doi: 10.1016/j.actbio.2020.11.016. [PubMed] [CrossRef] [Академия Google]

26. Чахал Н., Сиддик Р., Райор А. Влияние бактерий на прочность на сжатие, водопоглощение и быструю проницаемость хлоридов зольного бетона. Констр. Строить. Матер. 2012; 28: 351–356. doi: 10.1016/j.conbuildmat.2011.07.042. [CrossRef] [Google Scholar]

27. Амери Ф., Шоаи П., Бахрами Н., Ваези М., Озбаккалоглу Т. Оптимальное содержание золы рисовой шелухи и концентрация бактерий в самоуплотняющемся бетоне. Констр. Строить. Матер. 2019; 222:796–813. doi: 10.1016/j.conbuildmat.2019.06.190. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2019; 222:796–813. doi: 10.1016/j.conbuildmat.2019.06.190. [CrossRef] [Google Scholar]

28. Chahal N., Siddique R., Rajor A. Влияние бактерий на прочность на сжатие, водопоглощение и быструю проницаемость для хлоридов бетона, содержащего микрокремнезем. Констр. Строить. Матер. 2012; 37: 645–651. doi: 10.1016/j.conbuildmat.2012.07.029. [CrossRef] [Google Scholar]

29. Балам Н.Х., Мостофинежад Д., Эфтехар М. Влияние бактериальной очистки на прочность на сжатие, водопоглощение и хлоридопроницаемость бетона с легким заполнителем. Констр. Строить. Матер. 2017; 145:107–116. doi: 10.1016/j.conbuildmat.2017.04.003. [Перекрестная ссылка] [Академия Google]

30. Бундур З.Б., Кирисиц М.Ю., Феррон Р.Д. Использование предварительно смоченных легких мелкозернистых керамзитосланцевых заполнителей в качестве внутренних питательных резервуаров для микроорганизмов в биоминерализованном растворе. Цем. Конкр. Композиции 2017; 84: 167–174. doi: 10.1016/j.cemconcomp. 2017.09.003. [CrossRef] [Google Scholar]

2017.09.003. [CrossRef] [Google Scholar]

31. Feng Z., Zhao Y., Zeng W., Lu Z., Shah S.P. Использование микробного карбонатного осаждения для улучшения свойств переработанного мелкого заполнителя и строительного раствора. Констр. Строить. Матер. 2020;230:116949. doi: 10.1016/j.conbuildmat.2019.116949. [CrossRef] [Google Scholar]

32. Портер Х., Дхами Н.К., Мукерджи А. Синергетическая химическая и микробная цементация для стабилизации агрегатов. Цем. Конкр. Композиции 2017;83:160–170. doi: 10.1016/j.cemconcomp.2017.07.015. [CrossRef] [Google Scholar]

33. Pei R., Liu J., Wang S., Yang M. Использование стенок бактериальных клеток для улучшения механических характеристик бетона. Цем. Конкр. Композиции 2013; 39: 122–130. doi: 10.1016/j.cemconcomp.2013.03.024. [Перекрестная ссылка] [Академия Google]

34. Мондал С., Гош А. Исследование оптимальной концентрации бактерий для повышения прочности на сжатие микробного бетона. Констр. Строить. Матер. 2018;183:202–214. doi: 10.1016/j.conbuildmat.2018.06.176. [CrossRef] [Google Scholar]

doi: 10.1016/j.conbuildmat.2018.06.176. [CrossRef] [Google Scholar]

35. Салмаси Ф., Мостофинежад Д. Исследование влияния активности бактерий на прочность на сжатие и долговечность бетона с натуральным легким заполнителем, армированного стальной фиброй. Констр. Строить. Матер. 2020;251:119032. doi: 10.1016/j.conbuildmat.2020.119032. [CrossRef] [Google Scholar]

36. Андалиб Р., Абд Маджид М.З., Хуссин М.В., Понрадж М., Кейванфар М., Мирза Дж., Ли Х.С. Оптимальная концентрация Bacillus megaterium для укрепления конструкционного бетона. Констр. Строить. Матер. 2016; 118:180–193. doi: 10.1016/j.conbuildmat.2016.04.142. [CrossRef] [Google Scholar]

37. Наин Н., Сурабхи Р., Ятиш Н.В., Кришнамурти В., Дипа Т., Тараннум С. Повышение прочностных параметров бетона путем применения Бактерии Bacillus . Констр. Строить. Матер. 2019; 202: 904–908. doi: 10.1016/j.conbuildmat.2019.01.059. [CrossRef] [Google Scholar]

38. Abdulkareem M., Ayeronfe F., Abd Majid M. Z., Mohd.Sam A.R., Jay Kim J.H. Оценка влияния различных атмосферных условий отверждения на прочность на сжатие бактериального ( Bacillus subtilis ) цементного раствора. Констр. Строить. Матер. 2019; 218:1–7. doi: 10.1016/j.conbuildmat.2019.05.119. [CrossRef] [Академия Google]

Z., Mohd.Sam A.R., Jay Kim J.H. Оценка влияния различных атмосферных условий отверждения на прочность на сжатие бактериального ( Bacillus subtilis ) цементного раствора. Констр. Строить. Матер. 2019; 218:1–7. doi: 10.1016/j.conbuildmat.2019.05.119. [CrossRef] [Академия Google]

39. Zhang Z., Ding Y., Qian S. Влияние бактериального включения на механические свойства искусственных цементных композитов (ECC) Constr. Строить. Матер. 2019;196:195–203. doi: 10.1016/j.conbuildmat.2018.11.089. [CrossRef] [Google Scholar]

40. Сиддик Р., Сингх К., Кунал, Сингх М., Коринальдези В., Райор А. Свойства зольного бетона из бактериальной рисовой шелухи. Констр. Строить. Матер. 2016; 121:112–119. doi: 10.1016/j.conbuildmat.2016.05.146. [CrossRef] [Google Scholar]

41. Ачал В., Пан Х., Озюрт Н. Повышение прочности и долговечности бетона с добавлением летучей золы за счет микробного осаждения кальцита. Экол. англ. 2011; 37: 554–559.. doi: 10.1016/j.ecoleng.2010.11.009. [CrossRef] [Google Scholar]

42. Wu C.R., Zhu Y.G., Zhang X.T., Kou S.C. Улучшение свойств переработанного бетонного заполнителя с помощью метода биоосаждения. Цем. Конкр. Композиции 2018; 94: 248–254. doi: 10.1016/j.cemconcomp.2018.09.012. [CrossRef] [Google Scholar]

Wu C.R., Zhu Y.G., Zhang X.T., Kou S.C. Улучшение свойств переработанного бетонного заполнителя с помощью метода биоосаждения. Цем. Конкр. Композиции 2018; 94: 248–254. doi: 10.1016/j.cemconcomp.2018.09.012. [CrossRef] [Google Scholar]

43. Джоши С., Гоял С., Редди М.С. Кукурузный раствор как источник питания для биоцементации и его влияние на структурные свойства бетона. J. Ind. Microbiol. 2018;45:657–667. дои: 10.1007/s10295-018-2050-4. [PubMed] [CrossRef] [Google Scholar]

44. Siddique R., Nanda V., Kunal, Kadri E.H., Khan M.I., Singh M., Rajor A. Влияние бактерий на прочность на сжатие и проницаемость бетона, изготовленного из цементная пыль из мешочных фильтров. Констр. Строить. Матер. 2016; 106: 461–469. doi: 10.1016/j.conbuildmat.2015.12.112. [CrossRef] [Google Scholar]

45. Гош П., Мандал С., Чаттопадхьяй Б.Д., Пал С. Использование микроорганизмов для повышения прочности цементного раствора. Цем. Конкр. Рез. 2005;35:1980–1983. doi: 10.1016/j.cemconres.2005. 03.005. [CrossRef] [Google Scholar]

03.005. [CrossRef] [Google Scholar]

46. Шарп А.Ю., Латкар М.В., Чакрабарти Т. Цементирование с помощью микробов — биотехнологический подход к улучшению механических свойств цемента. Констр. Строить. Матер. 2017; 135:472–476. doi: 10.1016/j.conbuildmat.2017.01.017. [CrossRef] [Google Scholar]

47. Бансал Р., Дхами Н.К., Мукерджи А., Редди М.С. Биокальцинирование галофильными бактериями для восстановления бетонных конструкций в морской среде. J. Ind. Microbiol. 2016;43:1497–1505. doi: 10.1007/s10295-016-1835-6. [PubMed] [CrossRef] [Google Scholar]

48. Siddique R., Jameel A., Singh M., Barnat-Hunek D., Kunal, Aït-Mokhtar A., Belarbi R., Rajor A. Влияние бактерий на прочность, водопроницаемость и микроструктуру силикатного пенобетона. Констр. Строить. Матер. 2017; 142:92–100. doi: 10.1016/j.conbuildmat.2017.03.057. [CrossRef] [Google Scholar]

49. Luo M., Qian C. Влияние самовосстанавливающихся агентов на основе бактерий на кинетику гидратации цементных материалов и прочность на сжатие. Констр. Строить. Матер. 2016;121:659–663. doi: 10.1016/j.conbuildmat.2016.06.075. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2016;121:659–663. doi: 10.1016/j.conbuildmat.2016.06.075. [CrossRef] [Google Scholar]

50. Венкович Н., Сорелли Л., Мартирена Ф. Наноиндентирование гидратов силиката кальция в бетоне, произведенном с использованием эффективных микроорганизмов — биопластификатор на основе. Цем. Конкр. Композиции 2014;49:127–139. doi: 10.1016/j.cemconcomp.2013.12.003. [CrossRef] [Google Scholar]

51. Ризван С.А., Хан Х., Бир Т.А., Аднан Ф. Использование технологии эффективных микроорганизмов (ЭМ) и технологии самоуплотняющегося бетона (СУБ) улучшило реакцию цементных систем. Констр. Строить. Матер. 2017; 152: 642–650. doi: 10.1016/j.conbuildmat.2017.05.102. [Перекрестная ссылка] [Академия Google]

52. Хусейен Г.Ф., Джуда З.Х., Халид Н.Х.А., Сэм А.Р.М., Тахир М.М., Лим Н.Х.А.С., Алюсеф Р., Мирза Дж. Характеристики долговечности модифицированного бетона, содержащего летучую золу и эффективные микроорганизмы. Констр. Строить. Матер. 2020;267:120947. doi: 10.1016/j. conbuildmat.2020.120947. [CrossRef] [Google Scholar]

conbuildmat.2020.120947. [CrossRef] [Google Scholar]

53. Kumar J.P.P.J., Babu B.R., Nandhagopal G., Ragumaran S., Ramakritinan C.M., Ravichandran V. Синтез биокирпича in vitro с использованием локально выделенных морских уреолитических бактерий, сравнение с природными известковыми рок. Экол. англ. 2019;138:97–105. doi: 10.1016/j.ecoleng.2019.07.017. [CrossRef] [Google Scholar]

54. Ламберт С.Э., Рэндалл Д.Г. Производство биокирпичей с использованием осаждения карбоната кальция, индуцированного микроорганизмами, и мочи человека. Вода Res. 2019;160:158–166. doi: 10.1016/j.waters.2019.05.069. [PubMed] [CrossRef] [Google Scholar]

55. Bu C., Wen K., Liu S., Ogbonnaya U., Li L. Разработка биоцементных строительных материалов путем микробного осаждения кальцита. Матер. Структура 2018;51:30. doi: 10.1617/s11527-018-1157-4. [Перекрестная ссылка] [Академия Google]

56. Дикшит Р., Дей А., Гупта Н., Варма С.К., Венугопал И., Вишванатан К., Кумар А. Космические кирпичи: от LSS к обрабатываемым конструкциям с помощью MICP. Керам. Междунар. 2021;47:14892–14898. doi: 10.1016/j.ceramint.2020.07.309. [CrossRef] [Google Scholar]

Керам. Междунар. 2021;47:14892–14898. doi: 10.1016/j.ceramint.2020.07.309. [CrossRef] [Google Scholar]

57. Li Y., Wen K., Li L., Huang W., Bu C., Amini F. Экспериментальное исследование сопротивления сжатию биокирпичей. Констр. Строить. Матер. 2020;265:120751. doi: 10.1016/j.conbuildmat.2020.120751. [CrossRef] [Академия Google]

58. Liu S., Du K., Huang W., Wen K., Amini F., Li L. Повышение эрозионной стойкости биокирпичей с помощью волокна и многократной обработки MICP. Констр. Строить. Матер. 2021;271:121573. doi: 10.1016/j.conbuildmat.2020.121573. [CrossRef] [Google Scholar]

59. Дхами Н.К., Редди М.С., Мукерджи А. Повышение прочностных свойств зольных кирпичей бактериальным кальцитом. Экол. англ. 2012; 39:31–35. doi: 10.1016/j.ecoleng.2011.11.011. [CrossRef] [Google Scholar]

60. Саиди Джавади А., Бади Х., Сабермахани М. Механические свойства и долговечность биоблоков с заполнителями из переработанного бетона. Констр. Строить. Матер. 2018;165:859–865. doi: 10.1016/j.conbuildmat.2018.01.079. [CrossRef] [Google Scholar]

doi: 10.1016/j.conbuildmat.2018.01.079. [CrossRef] [Google Scholar]

61. Ван К., Цянь С., Ван Р. Свойства и механизм микробиологически минерализованных стальных шлаковых кирпичей. Констр. Строить. Матер. 2016; 113:815–823. doi: 10.1016/j.conbuildmat.2016.03.122. [CrossRef] [Google Scholar]

62. Ван Р., Джин П., Донг Х., Лю Ю., Дин З., Чжан В. Влияние влажности на шлаковые кирпичи из биоуглеродистой стали. Констр. Строить. Матер. 2021;269:121313. doi: 10.1016/j.conbuildmat.2020.121313. [Перекрестная ссылка] [Академия Google]

63. Портер Х., Блейк Дж., Дхами Н.К., Мукерджи А. Утрамбованные земляные блоки с улучшенными многофункциональными характеристиками. Цем. Конкр. Композиции 2018;92:36–46. doi: 10.1016/j.cemconcomp.2018.04.013. [CrossRef] [Google Scholar]

64. Qian X., Fang C., Huang M., Achal V. Характеристика грибково-опосредованного осаждения карбонатов при биоминерализации хромата и свинца из водного раствора и почвы. Дж. Чистый. Произв. 2017; 164:198–208. doi: 10.1016/j.jclepro.2017.06.195. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.jclepro.2017.06.195. [Перекрестная ссылка] [Академия Google]

65. Каур Г., Сиддик Р., Райор А. Микроструктурный анализ и анализ выщелачивания металлов бетона, изготовленного из обработанных грибками отходов литейного производства. Констр. Строить. Матер. 2013; 38: 94–100. doi: 10.1016/j.conbuildmat.2012.07.112. [CrossRef] [Google Scholar]

66. Каур Г., Сиддик Р., Райор А. Свойства бетона, содержащего обработанный грибками литейный песок. Констр. Строить. Матер. 2012;29:82–87. doi: 10.1016/j.conbuildmat.2011.08.091. [CrossRef] [Google Scholar]

67. Фанг С., Кумари Д., Чжу С., Ачал В. Роль грибковой минерализации в биоцементации песка и повышении его прочности на сжатие. Междунар. Биодекор. биодеград. 2018;133:216–220. doi: 10.1016/j.ibiod.2018.07.013. [Перекрестная ссылка] [Академия Google]

68. Jin C., Yu R., Shui Z. Fungi: забытый кандидат на применение самовосстанавливающегося бетона. Фронт. Построенная среда. 2018;4:62. doi: 10.3389/fbuil. 2018.00062. [CrossRef] [Google Scholar]

2018.00062. [CrossRef] [Google Scholar]

69. Луо Дж., Чен С., Крамп Дж., Чжоу Х., Дэвис Д.Г., Чжоу Г., Чжан Н., Джин С. Взаимодействие грибков с бетоном: большое значение для самовосстанавливающийся бетон на биологической основе. Констр. Строить. Матер. 2018;164:275–285. doi: 10.1016/j.conbuildmat.2017.12.233. [Перекрестная ссылка] [Академия Google]

70. Menon R.R., Luo J., Chen X., Zhou H., Liu Z., Zhou G., Zhang N., Jin C. Скрининг грибков для потенциального применения самовосстанавливающегося бетона. науч. Отчет 2019; 9: 2075. doi: 10.1038/s41598-019-39156-8. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

71. Ачал В., Пан Х., Ли Д., Кумари Д., Чжан Д. Восстановление Cr(VI) из хромового шлака биоцементацией. Хемосфера. 2013;93:1352–1358. doi: 10.1016/j.chemosphere.2013.08.008. [PubMed] [CrossRef] [Академия Google]

72. Ван Л., Ван Дж., Сюй Ю., Чен П., Юань Дж., Цянь С. Новая обработка поверхности бетонных кирпичей с использованием кислотостойких минеральных осадков. Констр. Строить. Матер. 2018; 162: 265–271. doi: 10.1016/j.conbuildmat.2017.12.019. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2018; 162: 265–271. doi: 10.1016/j.conbuildmat.2017.12.019. [CrossRef] [Google Scholar]

73. Раут С.Х., Сароде Д.Д., Леле С.С. Биокальцинирование с использованием B. pasteurii для укрепления кирпичной кладки строительных конструкций. Мировой Дж. Микробиол. Биотехнолог. 2014;30:191–200. doi: 10.1007/s11274-013-1439-5. [PubMed] [CrossRef] [Google Scholar]

74. Манзур Т., Хук Р.С., Эфаз И.Х., Афроз С., Рахман Ф., Хоссейн К. Повышение производительности бетона с кирпичным заполнителем с использованием микробиологически индуцированного осаждения кальцита. Кейс Стад. Констр. Матер. 2019;11:e00248. doi: 10.1016/j.cscm.2019.e00248. [CrossRef] [Google Scholar]

75. Грабиец А.М., Клама Дж., Завал Д., Крупа Д. Модификация переработанного бетонного заполнителя биоосаждением карбоната кальция. Констр. Строить. Матер. 2012; 34: 145–150. doi: 10.1016/j.conbuildmat.2012.02.027. [Перекрестная ссылка] [Академия Google]

76. Zhan Q., Qian C. Стабилизация частиц песка биоцементом на основе CO 2 улавливание и использование: процесс, механические свойства и микроструктура. Констр. Строить. Матер. 2017; 133:73–80. doi: 10.1016/j.conbuildmat.2016.12.058. [CrossRef] [Google Scholar]

Стабилизация частиц песка биоцементом на основе CO 2 улавливание и использование: процесс, механические свойства и микроструктура. Констр. Строить. Матер. 2017; 133:73–80. doi: 10.1016/j.conbuildmat.2016.12.058. [CrossRef] [Google Scholar]

77. Yu X., Qian C., Sun L. Влияние количества инъекций биокомпозитного цемента на свойства биопесчаника, сцементированного биокомпозитным цементом. Констр. Строить. Матер. 2018; 164: 682–687. doi: 10.1016/j.conbuildmat.2018.01.014. [Перекрестная ссылка] [Академия Google]

78. Белчер А.М., Хансма П.К., Стаки Г.Д., Морс Д.Е. Первый шаг в использовании потенциала биоминерализации как пути к новым композитным материалам с высокими эксплуатационными характеристиками. Acta Mater. 1998; 46: 733–736. doi: 10.1016/S1359-6454(97)00253-X. [CrossRef] [Google Scholar]

79. Lors C., Damidot D., Petit L., Legrix A., Tran N.C., Masson B. Биоосаждение карбоната кальция — биопленочный композит на поверхности бетона для поддержания корпуса ядерных реакторов.