Что такое фрезерный станок: Для чего нужен фрезерный станок. Cutmaster

Содержание

Назначение и классификация фрезерных станков

Назначение фрезерных станков и основные типы фрез

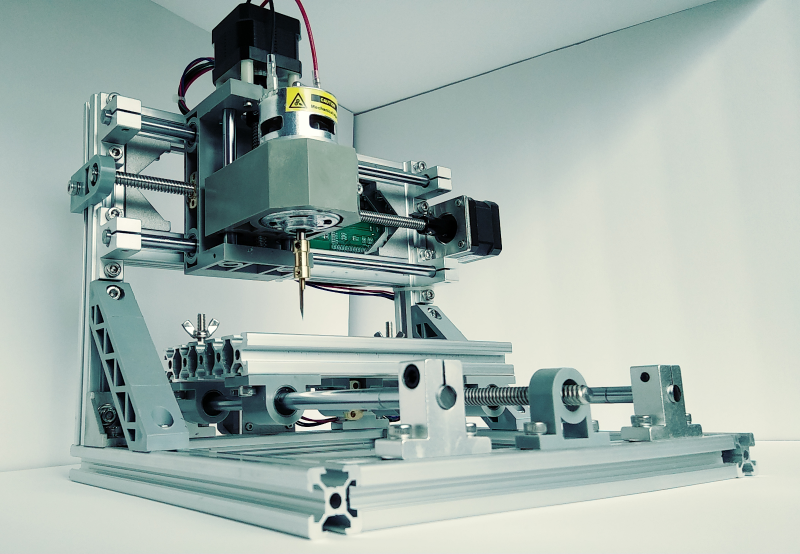

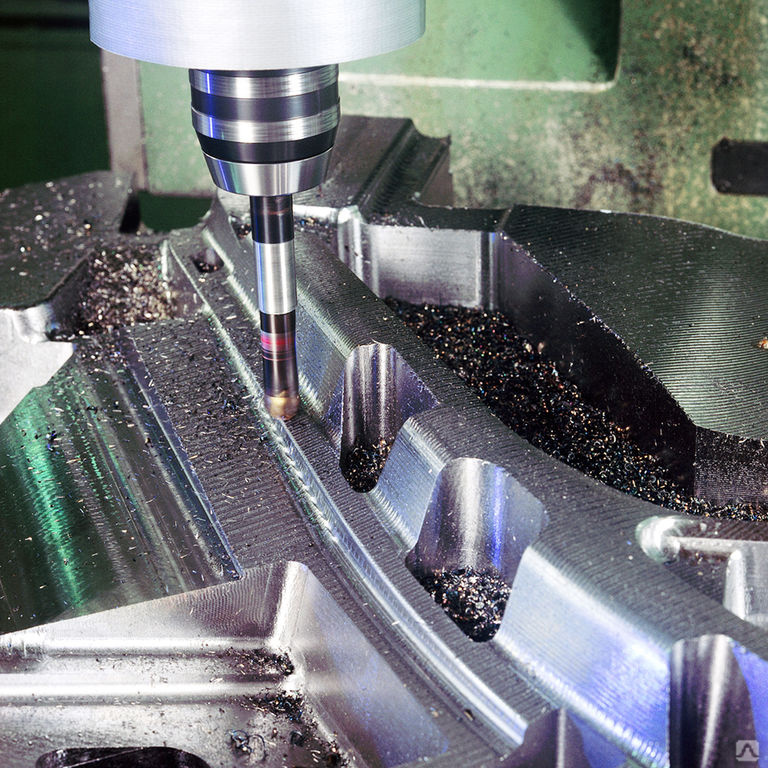

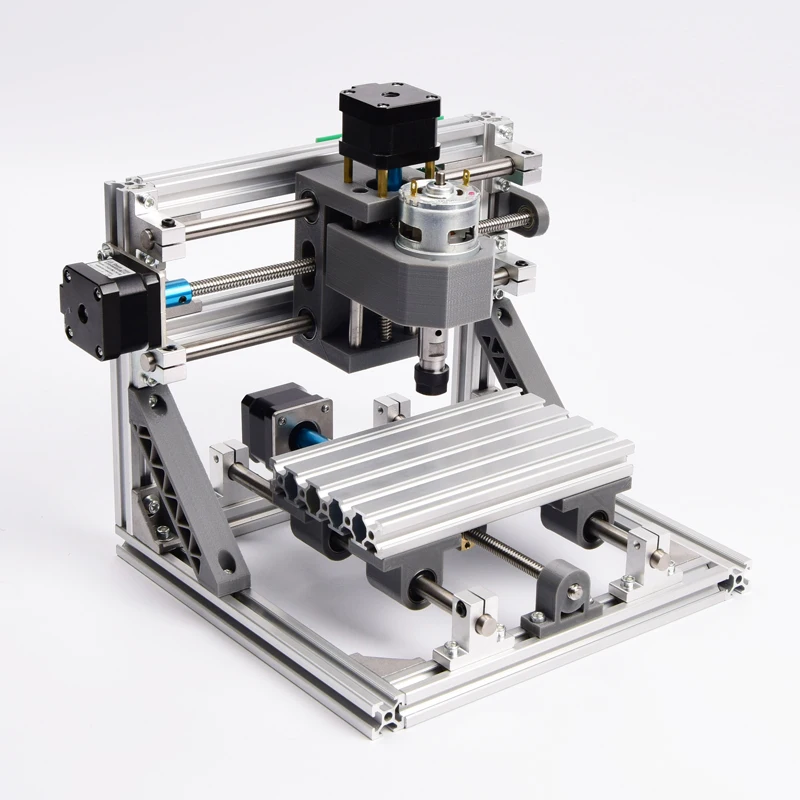

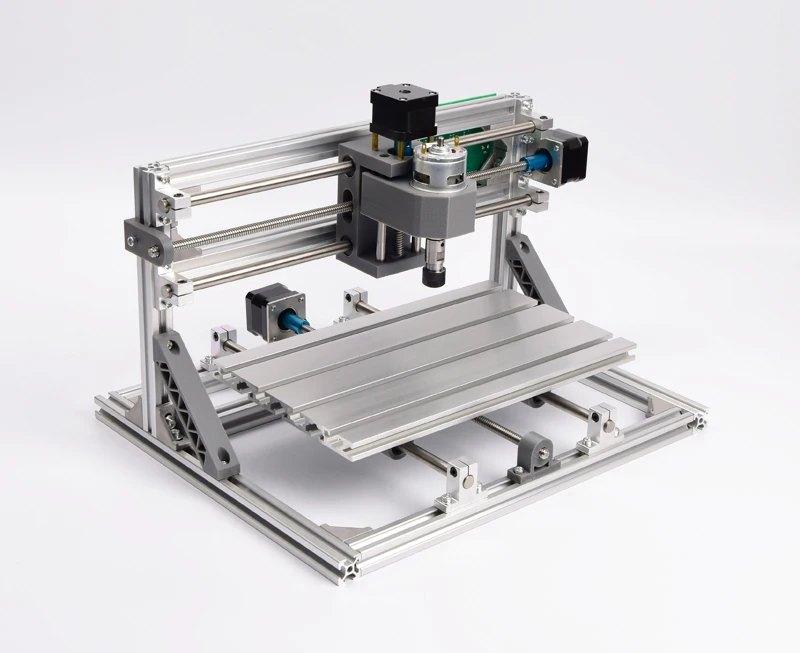

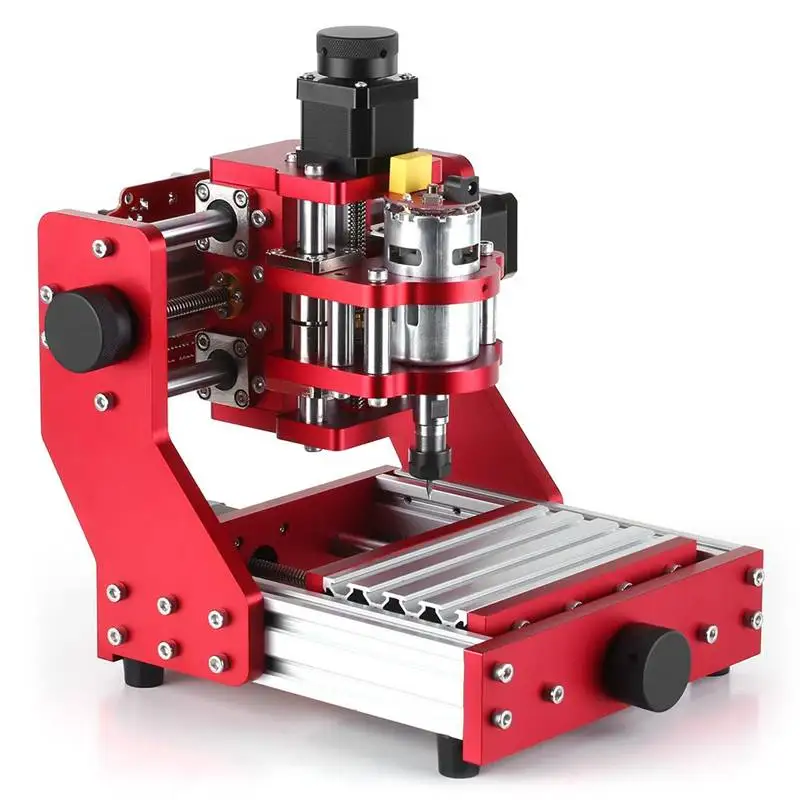

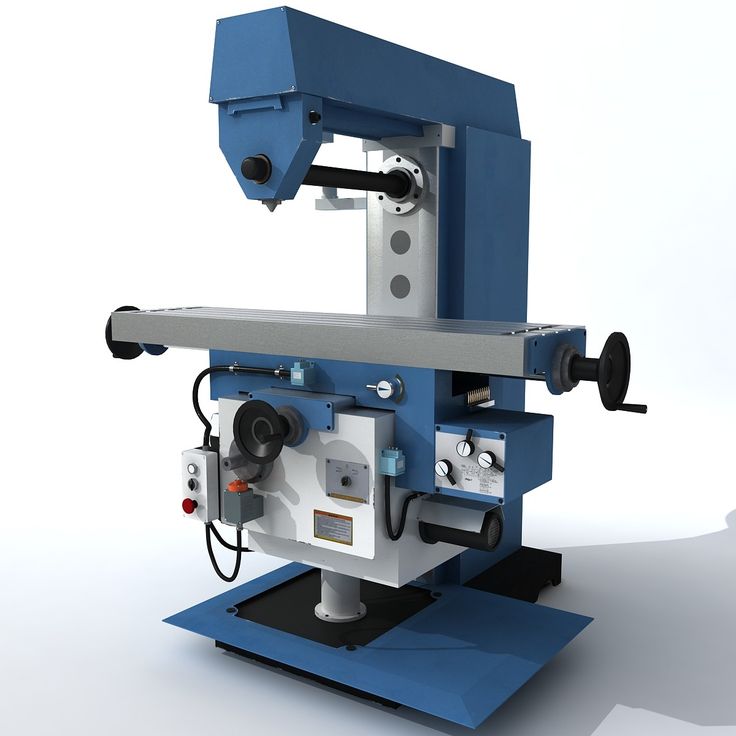

Фрезерный станок — это станок для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки.

На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце.

Ввиду многообразия работ, выполняемых фрезерованием, весьма разнообразные и типы фрез (рис. 1). Наиболее распространенными являются цилиндрические фрезы (рис. 1, a), применяемые для обработки поверхностей; дисковые (рис. 1, б) для изготовления пазов, уступов; концевые фрезы (рис. 1, в), используемые для обработки пазов, уступов, фасонных поверхностей; торцовые фрезы (рис. 1, г) для обработки поверхностей, уступов, пазов; фасонные фрезы (рис. 1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

Рис. 1. Основные типы фрез и обрабатываемых ими поверхностей

Для того чтобы получить фрезерованием на детали требуемую поверхность, необходимо сообщить инструменту и заготовке вполне определенные движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные.

К основным движениям относят главное движение, называемое еще движением резания, и движение подачи.

Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять либо заготовка, либо фреза.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д..

д..

Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Классификация и расшифровка фрезерных станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6P12, 6Р82, 6Р82Ш, 6610 и т. д), по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая— к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (или поколение). Буква в конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

(Прим. СМ) Типы станков фрезерной группы:

- 1 – вертикально-фрезерные консольные;

- 2 – фрезерные станки непрерывного действия;

- 3 – свободная группа;

- 4 – копировально и гравировально-фрезерные;

- 5 – вертикальные бесконсольные;

- 6 – продольно-фрезерные,

- 7 – широкоуниверсальные консольные,

- 8 – горизонтальные консольные,

- 9 – разные.

Расшифровка фрезерного станка 6Р12

Рассмотрим, например, обозначение станка 6Р12. Это фрезерный станок (цифра 6) , модернизированный (буква Р), вертикально-фрезерный (цифра 1), типоразмер станка № 2 (цифра 2).

(Прим. СМ) В СССР производство консольно-фрезерных станков осуществлялось согласно пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем для каждого типоразмера выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности.

Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности.

В табл. 1 представлены значения размеров рабочей поверхности стола консольно-фрезерных станков взависимости от типоразмера, а также список оборудования относящегося к определенному типоразмеру.

| Размер | Модели станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш, 6Т10, 6Т80, 6Т80Г, 6Т80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6М82Ш, 6Р12, 6Р82Г, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6М83Ш, 6Р83Г, 6Р13, 6Р83; 6Р83Ш, 6Т13, 6Т83, 6Т83Г, 6Т83Ш | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

Табл. 1.

1.

Как видно из таблицы размеры рабочего стола (длина и ширина) фрезерных станков, относящихся к следующему типоразмеру, увеличиваются на одно и тоже значение — коэффициент равный 1,25.

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном направлении, салазок в поперечном и консоли в вертикальном направлениях.

Модели станков, относящихся к одному поколению и типоразмеру

|

Поколение

(буквенное обозначение) | Типоразмер | Год | Модель |

|---|---|---|---|

| — | 2 | 1932 | 682 |

| Б | 0 | ||

| 1 | |||

| 2 | 1937 | 6Б12, 6Б82, 6Б82Г | |

| 3 | |||

| К | 0 | ||

| 1 | 6К11, 6К81, 6К81Г, 6К81Ш | ||

| 2 | 6К12, 6К82, 6К82Г, 6К82Ш | ||

| 3 | 6К13П, 6К83, 6К83Г, 6К83Ш | ||

| Н | 0 | 1969 | 6Н10, 6Н80, 6Н80Г, 6Н80Ш |

| 1 | 1970 | 6Н11, 6Н81, 6Н81Г, 6Н81А, 6Н81Д | |

| 2 | 1951 | 6Н12, 6Н82, 6Н82Г | |

| 3 | 1951 | 6Н13, 6Н13Ф3, 6Н83, 6Н83Г, 6Н13ГА | |

| М | 0 | 6М10, 6М80, 6М80Г, 6М80Ш | |

| 1 | 1971 | 6М11, 6М11К, 6М81, 6М81Г, 6М81Ш, 6М81Ш-1, 6М81Ш-1Ф1, 6М81ШФ2 | |

| 2 | 1961 | 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш | |

| 3 | 1961 | 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш | |

| Р | 0 | 1973 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш |

| 1 | 1973 | 6Р11, 6Р11К, 6Р11Ф3, 6Р81, 6Р81Г, 6Р81Ш | |

| 2 | 1972 | 6Р12, 6Р12К, 6Р82, 6Р82Г, 6Р82Ш | |

| 3 | 1972 | 6Р13, 6Р13Б, 6Р13Ф3, 6Р13Ф3-3, 6Р83, 6Р83Г, 6Р83Ш | |

| Т | 0 | 1986 | 6Т10, 6Т80, 6Т80Ш |

| 1 | 1973 | 6Т11, 6Т11П | |

| 2 | 1985 | 6Т12, 6Т82, 6Т82Г, 6Т82Ш | |

| 3 | 1985 | 6Т13, 6Т83, 6Т83Г, 6Т83Ш | |

| Д | 0 | 1987 | 6Д10, 6ДМ80Ш |

| 1 | 1990 | 6Д81, 6Д81, 6Д81Г, 6Д81Ш | |

| 2 | 1987 | 6Д12, 6Д12Ф20, 6Д12Ф3, 6Д82, 6Д82Г, 6Д82Ш | |

| 3 | 6ДМ83Ш |

Табл. 2.

2.

Металлорежущие станки подразделяют по степени универсальности.

Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной — двумя буквами, к которым добавляют порядковый номер модели станка.

В металлорежущих станках различают пять классов точности: Н, П, В, А и С.

К классу Н принадлежат станки нормальной точности (например, 6P12).

Класс П— это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П).

Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к изготовлснию, сборке и регулировке станка (например, 6А75В).

Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В.

Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А и В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В, А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

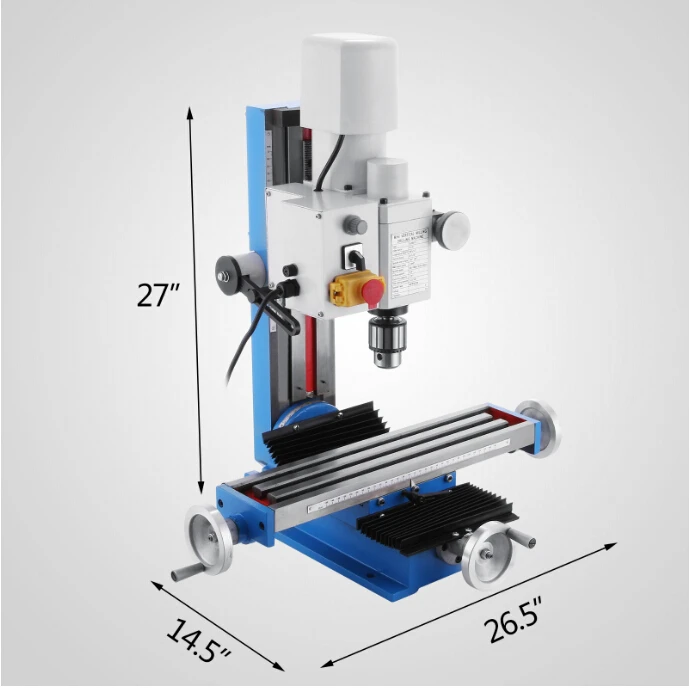

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т) , средние (до 10 т) и тяжелые (свыше 10 т) . Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Фрезерные станки: общие сведения, классификация, обозначение

- Фрезерные станки: общие сведения, классификация, обозначение

- Станки консольно-фрезерные

- Консольно-фрезерные станки, выпускаемые в СССР и СНГ

- Условные обозначения серийно выпускаемых металлорежущих станков

Содержание

Фрезерные станки: общие сведения, классификация, обозначение

Фрезерные станки предназначены для обработки наружных и внутренних плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицев на валах, нарезание зубчатых колес и т. д.

Конструкции фрезерных станков многообразны. В общем случае фрезерные станки можно подразделить на две основные группы:

- общего назначения или универсальные фрезерные станки (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные

- специализированные и специальные фрезерные станки (шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезерные и др.

)

)

Основными формообразующими движениями фрезерных станков являются вращение фрезы (главное движение) и движение подачи, которое сообщают заготовке или фрезе.

Приводы главного движения и подачи выполняют раздельно. Вспомогательные движения, связанные с подводом и отводом заготовки к инструменту, механизированы и осуществляются от привода ускоренных перемещений.

Основные элементы механизмов станков унифицированы.

Основным параметром, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола.

По конструктивным особенностям эти станки подразделяют:

- станки консольные (стол расположен на подъемном кронштейне-консоли)

- станки бесконсольные (стол перемешается на неподвижной станине в продольном и поперечном направлениях)

- станки непрерывного действия (карусельные и барабанные)

- а — станок универсальный консольный горизонтально-фрезерный

- б — станок широкоуниверсальный консольный горизонтально-фрезерный

- в — станок широкоуниверсальный бесконсольно-фрезерный

- г — станок консольный вертикально-фрезерный

- д — станок бесконсольный вертикально-фрезерный

- е — станок бесконсольный горизонтально-фрезерный

- ж — станок продольно-фрезерный

- з — станок карусельно-фрезерный

- и — станок барабанно-фрезерный

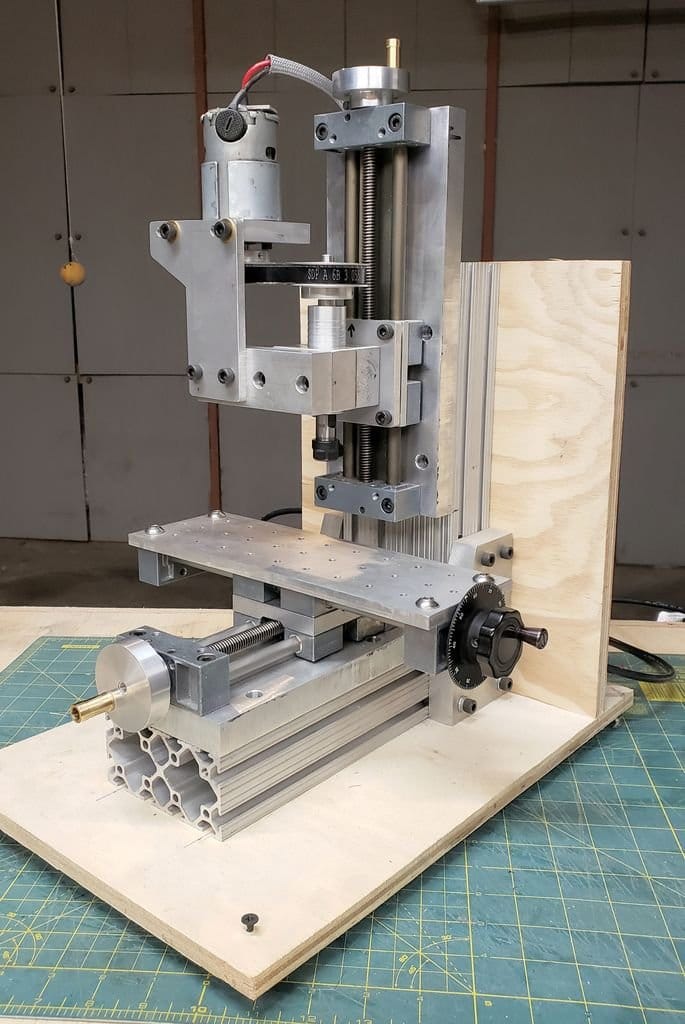

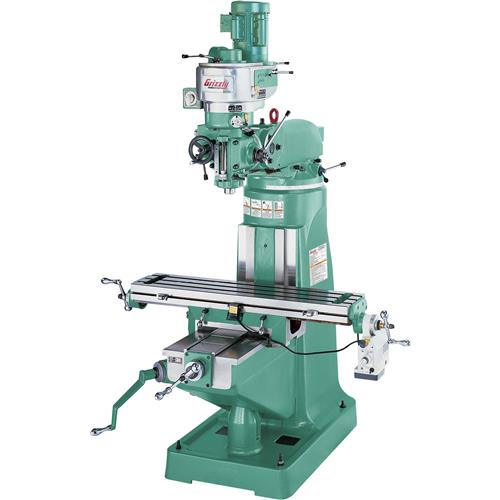

Консольные фрезерные станки наиболее распространены в единичном, мелко- и среднесерийном производстве рис. 119, а, б, в, г). Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

119, а, б, в, г). Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

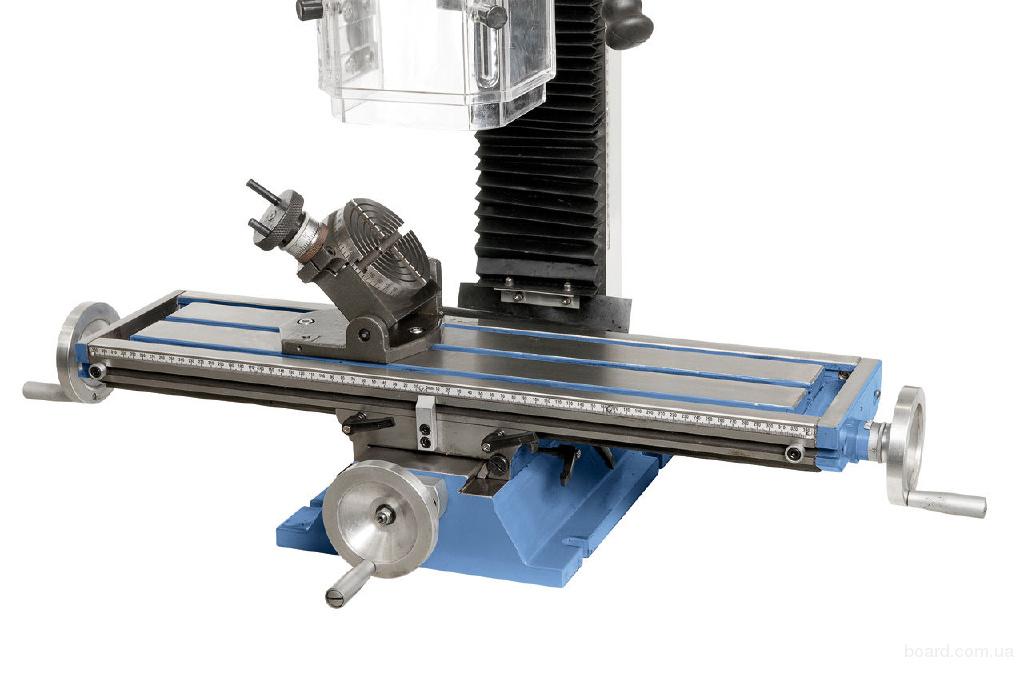

Универсальный консольно-фрезерный станок (рис. 119, а) имеет горизонтальный шпиндель 2 и выдвижной хобот 1, на который устанавливают серьгу 3, поддерживающую оправку с фрезой, консоль 4 перемещается вертикально по направляющей стойки 5. На консоли расположены салазки 6 и поворотный стол 7.

Горизонтальный консольно-фрезерные станки (рис. 119, а) имеют горизонтально расположенный, не меняющий своего места шпиндель 2. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях. В отличие от Универсального консольного фрезерного станка рабочий стол не поворачивается вокруг вертикальной оси.

ШирокоУниверсальный консольно-фрезерный станок (рис. 119; б, в) помимо горизонтального шпинделя имеет шпиндельную головку 1, которая может поворачиваться на хоботе в двух взаимно перпендикулярных направлениях, благодаря чему шпиндель с фрезой можно устанавливать под любым углом к плоскости стола и к обрабатываемой заготовке. На головке 1 монтируют накладную головку 2, предназначенную для сверления, рассверливания, зенкерования, растачивания и фрезерования.

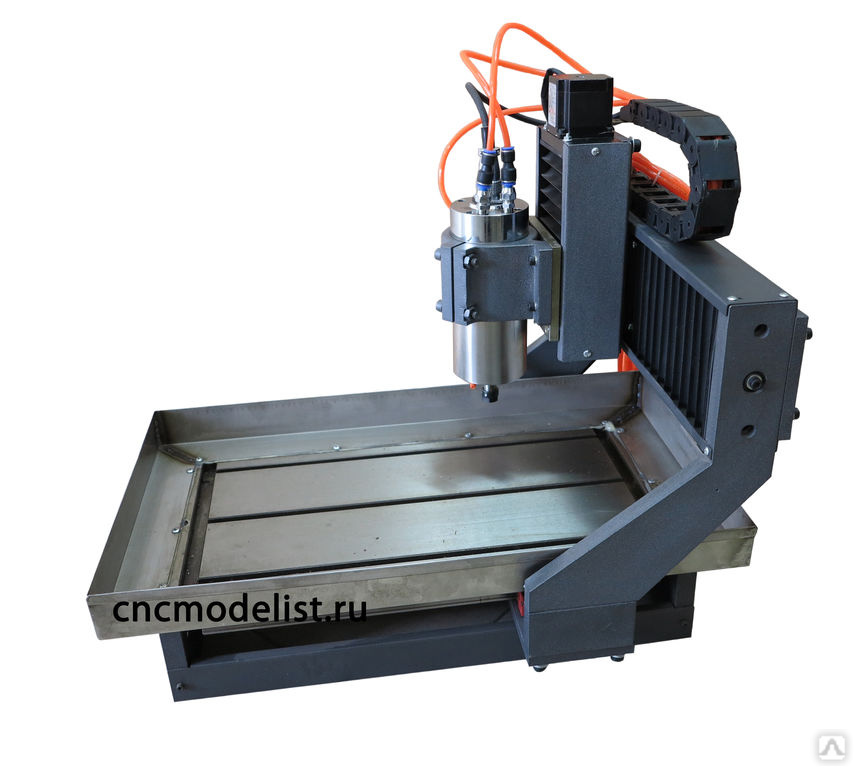

Вертикальный консольно-фрезерный станок (рис. 119, г) имеет вертикальный шпиндель 3, который размещен в поворотной шпиндельной головке 2, установленной на стойке 1.

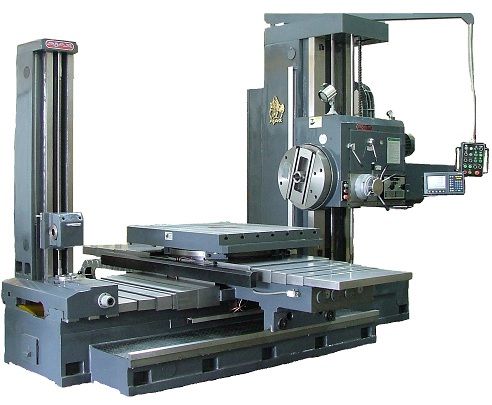

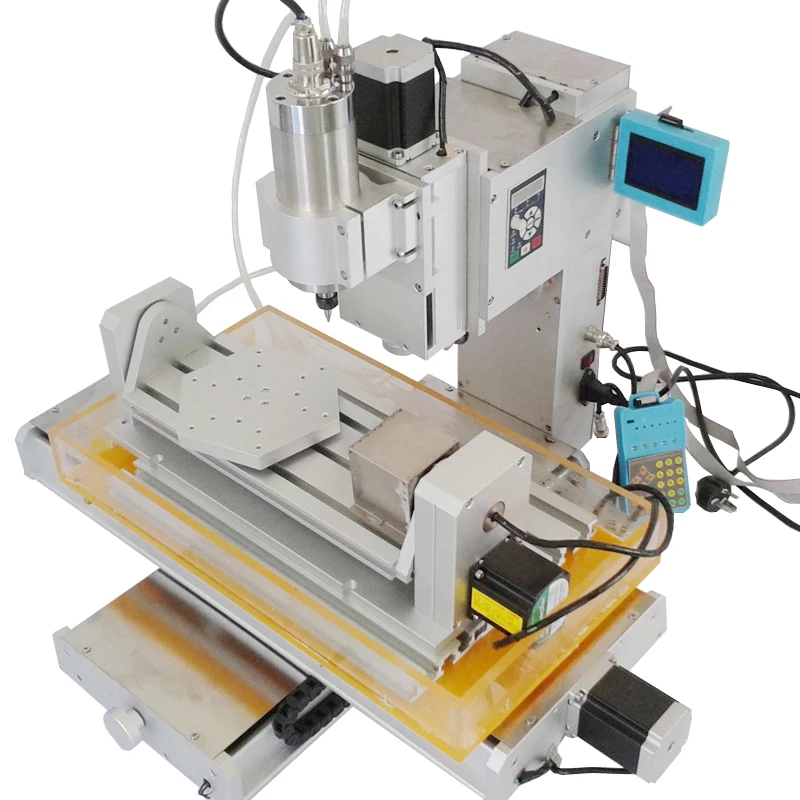

Бесконсольные вертикально-фрезерные станки (рис. 119, д), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет вертикальные осевые перемещения при установке фрезы. Стол перемещается только в продольном и поперечном направлениях.

Стол перемещается только в продольном и поперечном направлениях.

Бесконсольные горизонтально-фрезерные станки (рис. 119, е), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет осевые перемещения при установке фрезы.

Продольно-фрезерные станки (рис. 119, ж) предназначены для обработки заготовок крупногабаритных деталей. На станине 1 установлены две вертикальные стойки 6, соединенные поперечиной 7. На направляющих стойках смонтированы фрезерные головки 3 с горизонтальными шпинделями и траверса (поперечина) 4. На последней установлены фрезерные головки 5с вертикальными шпинделями. Стол 2 перемещается по направляющим стоек 4.

Карусельно-фрезерные станки (рис. 119, з), предназначенные для обработки поверхностей торцовыми фрезами, имеют один или несколько шпинделей 3 для чистовой и черновой обработки. По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6.

По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6.

Барабанно-фрезерные станки (рис. 119, и) используются в крупносерийном и массовом производстве. Заготовки устанавливают на вращающемся барабане 2, имеющем движение подачи. Фрезерные головки 3 (для черновой обработки) и 1 (для чистовой обработки) перемещаются по направляющим стоек 4.

Станки консольно-фрезерные

Консольно-фрезерные станки — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Наличие консоли, сообщая консольно-фрезерным станкам ряд удобств при обслуживании, несколько понижает жесткость при стыке со станиной, поэтому в конструкциях современных станков значительно увеличена длина направляющих консоли, созданы устройства для закрепления подвижных частей станка, повышена жесткость корпусных деталей.

Так как большей частью детали, применяемые в машиностроении, по размерам вписываются в габариты консольно-фрезерных станков общего назначения, парк фрезерных станков в механических цехах в основном укомплектован горизонтально- и вертикально-фрезерными станками консольного типа, а парк инструментальных и ремонтно-механических цехов, кроме того, еще и универсально-фрезерными и широкоуниверсально-фрезерными.

Кроме того, на базе некоторых основных моделей выпускаются модификации. Например, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускаются быстроходные консольные вертикально-фрезерные станки 6М12Г1Б и 6М13ПБ. На базе горизонтально-фрезерного станка 6М82Г выпускается более быстроходная модель станка 6М82ГБ. На базе универсально-фрезерных станков 6Н81 и 6Н82 выпускаются широкоуниверсальные фрезерные станки 6Н81А и 6М82Ш. Широкоуниверсальные фрезерные станки в настоящее время находят широкое применение в единичном и мелкосерийном производствах для выполнения разнообразных фрезерных, расточных и сверлильных работ. На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

Широкоуниверсальный станок 6Н81А имеет шпиндельную головку, расположенную на хоботе и поворачивающуюся вокруг горизонтальной оси от 0 до 115°. В горизонтальном положении головки станок работает, как горизонтально-фрезерный, а в вертикальном положении, как вертикально-фрезерный.

Широкоуниверсальный станок 6М82Ш и аналогичный по конструкции станок большего размера 6М83Ш имеют два шпинделя: один — горизонтальный, как у обычного горизонтально-фрезерного станка, второй расположен на хоботе и может быть установлен под любым требуемым углом. Применение делительной головки и круглого поворотного стола значительно расширяет области применения этих станков. Для обработки различного рода поверхностей, а также крупногабаритных заготовок, превышающих по размерам площадь стола, вертикальная шпиндельная бабка смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. При этом возможна одновременная работа горизонтального и вертикального шпинделей

При этом возможна одновременная работа горизонтального и вертикального шпинделей

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Консольно-фрезерные станки, выпускаемые в СССР и СНГ

| Серия | Размер | Изготовитель | Год | Модель |

|---|---|---|---|---|

| 6 | 2 | ГЗФС | 1932 | 682 |

| 6Б | 0 | |||

| 1 | ||||

| 2 | ГЗФС | 1937 | 6Б12, 6Б82, 6Б82Г | |

| 3 | ||||

| 6К | 0 | |||

| 1 | ДЗФС | 6К11, 6К81, 6К81Г, 6К81Ш | ||

| 2 | ГЗФС | 6К12, 6К82, 6К82Г, 6К82Ш | ||

| 3 | ГЗФС | 6К13П, 6К83, 6К83Г, 6К83Ш | ||

| 6Н | 0 | Жальгирис | 1969 | 6Н10, 6Н80, 6Н80Г, 6Н80Ш |

| 1 | ДЗФС | 1970 | 6Н11, 6Н81, 6Н81Г, 6Н81А, 6Н81Д | |

| 2 | ГЗФС | 1951 | 6Н12, 6Н82, 6Н82Г | |

| 3 | ГЗФС, ВМЗ | 1951 | 6Н13, 6Н13Ф3, 6Н83, 6Н83Г, 6Н13ГА | |

| 6М | 0 | Жальгирис | 6М10, 6М80, 6М80Г, 6М80Ш | |

| 1 | ДЗФС | 1971 | 6М11, 6М11К, 6М81, 6М81Г, 6М81Ш, 6М81Ш-1, 6М81Ш-1Ф1, 6М81ШФ2 | |

| 2 | ГЗФС | 1961 | 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш | |

| 3 | ГЗФС | 1961 | 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш | |

| 6Р | 0 | Жальгирис | 1973 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш |

| 1 | ДЗФС | 6Р11, 6Р11К, 6Р11Ф3, 6Р81, 6Р81Г, 6Р81Ш | ||

| 2 | ГЗФС | 1972 | 6Р12, 6Р12К, 6Р82, 6Р82Г, 6Р82Ш | |

| 3 | ГЗФС, ВМЗ | 1972 | 6Р13, 6Р13Б, 6Р13Ф3, 6Р13Ф3-3, 6Р83, 6Р83Г, 6Р83Ш | |

| 6Т | 0 | Жальгирис | 1986 | 6Т10, 6Т80, 6Т80Ш |

| 1 | ||||

| 2 | ГЗФС | 1985 | 6Т12, 6Т82, 6Т82Г, 6Т82Ш | |

| 3 | ГЗФС | 1985 | 6Т13, 6Т83, 6Т83Г, 6Т83Ш | |

| 6Д | 0 | ДЗФС | 1987 | 6Д10, 6ДМ80Ш |

| 1 | ДЗФС | 1990 | 6Д81, 6Д81, 6Д81Г, 6Д81Ш | |

| 2 | ДЗФС | 6Д12, 6Д12Ф20, 6Д12Ф3, 6Д82, 6Д82Г, 6Д82Ш | ||

| 3 | ДЗФС | 6ДМ83Ш |

Основные производители фрезерных станков в СССР и России:

ВМЗ — Воткинский машиностроительный завод. В настоящее время — Воткинский Завод, ОАО

В настоящее время — Воткинский Завод, ОАО

ГЗФС — Горьковский завод фрезерных станков. В настоящее время — Завод Фрезерных Станков ЗФС, ООО

ДЗФС — Дмитровский завод фрезерных станков. В настоящее время — Дмитровский завод фрезерных станков ДЗФС, ООО

УЗТС — Ульяновский завод тяжелых и уникальных станков УЗТС. В настоящее время — Ульяновский завод тяжелых и уникальных станков УЗТС, ООО

ВСЗ — Воронежский станкостроительный завод.

Жальгирис — Вильнюсский станкостроительный завод «Жальгирис»

Условные обозначения серийно выпускаемых металлорежущих станков

Более подробно — Условные обозначения серийно выпускаемых фрезерных станков.

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Д – серия (поколение) станка (Б, К, Н, М, Р, Т), например, 682, 6Б82Ш, 6К82Ш, 6Н82Ш, 6Д81Ш, 6Р82Ш, 6Т82Ш

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 — горизонтально-фрезерный)

1 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (1 — размер рабочего стола — 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, повышенная мощность двигателя главного движения).

П – повышенная точность станка — (н, п, в, а, с) по ГОСТ 8-82

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Рубикон, ООО

Читайте также: Заводы производители фрезерных станков в России

Связанные ссылки

Паспорта и схемы к вертикальным фрезерным станкам и оборудованию

Каталог справочник вертикальных фрезерных станков и их аналогов

Фрезерные станки по металлу в Москве

Узнать цену

| Размер стола, мм | 1370X320 |

| Ход стола (X/Y/Z), мм | 820/300/400 |

| Главный двигатель, кВт | 3 | Общие габариты, мм | 1820X1680X1730 |

| Вес-нетто, кг | 1600 |

Узнать цену

| Размер стола, мм | 1370х320 |

| Ход стола (X/Y/Z), мм | 820/300/400 |

| Мощность главного двигателя, кВт | 3 |

| Общие габариты, мм | 1820х1680х1810 |

| Вес-нетто, кг | 1600 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 315 x 1250 |

| Максимальная нагрузка на стол, кг | 1000 |

| Частота вращения шпинделя, об/мин | 28-1400 |

| Габаритные размеры, мм | 1990х1960х2320 |

| Вес нетто/брутто, кг | 3000/3520 |

Узнать цену

| Рабочая поверхность стола, мм | 400×1600 |

| Нагрузка на стол, кг | 1500 |

| Конус инструмента | 50-ISO |

| Количество подач | 18 |

Поворот стола в обе стороны, град. | 45 |

Узнать цену

| Рабочая поверхность стола, мм | 315×1250 |

| Нагрузка на стол, кг | 1000 |

| Конус инструмента | 50-ISO |

| Количество подач | 18 |

| Продольные и поперечные подачи, мм/мин | 16-800 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 320х1250 |

| Частота вращения шпинделя, об/мин | 16-1600 |

| Наибольшее перемещение стола, мм | 850/250/400 |

| Габаритные размеры, мм | 2135х1865х1695 |

| Масса, кг | 2300 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 250х1000 |

| Частота вращения шпинделя, об/мин | 16. ..1600 ..1600 |

| Мощность электродвигателей, кВт | 5,5/1,5 |

| Габаритные размеры, мм | 2135х1865х1695 |

| Масса, кг | 2300 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 400 x 1600 |

| Частота вращения шпинделя, об/мин | 28…1400 |

| Наибольшая масса обрабатываемых деталей, кг | 1500 |

| Габаритные размеры, мм | 3500х2920х2160 |

| Масса, кг | 3900 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 315х1250 |

| Частота вращения шпинделя, об/мин | 28…1400 |

| Наибольшая масса обрабатываемых деталей, кг | 1000 |

| Габаритные размеры (ДхШхВ), мм | 2800х2420х1995 |

| Масса | 3000 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 315х1250 |

Поворот стола в обе стороны, град. | 45 |

| Частота вращения шпинделя, об/мин | 28…1400 |

| Габаритные размеры (ДхШхВ), мм | 2800х2880х1995 |

| Масса, кг | 3000 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 400х1600 |

| Поворот стола в обе стороны, град | 45 |

| Частота вращения шпинделя, об/мин | 28…1400 |

| Габаритные размеры, мм | 2850х2150х2350 |

| Масса, кг | 3900 |

Узнать цену

| Максимальная длина заготовки | 15 м |

| Толщина заготовки | 6-50 мм |

| Скорость вращения основного вала | 75-420 об/мин |

| Габариты | 15724х2600х2400 |

| Масса | 20,5 тонн |

Узнать цену

| Рабочая поверхность стола, мм | 315 x 1250 |

| Количество пазов для зажима | 4 |

| Диапазон частот вращения, об/мин | 45-2240/56-2500 |

| Нагрузка на стол, кг | 1000 |

| Мощность главного привода, кВт | 5,5 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 400х1600 |

| Пределы частот вращения шпинделя об/мин | 28. ..1400 ..1400 |

| Наибольшая масса обрабатываемых деталей, кг | 1500 |

| Габаритные размеры, мм | 3500х3615х2720 |

| Масса, кг | 4920 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 320х1400 |

| Наибольшая масса обрабатываемых деталей, кг | 300 |

| Мощность главного электродвигателя, кВт | 7,5 |

| Габаритные размеры, мм | 2427х1890х2060 |

| Масса, кг | 3234 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 320х1400 |

| Наибольшая масса обрабатываемых деталей, кг | 300 |

| Мощность главного электродвигателя, кВт | 7,5 |

| Габаритные размеры, мм | 2427х1890х2060 |

| Масса, кг | 3234 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 320х1400 |

| Наибольшее перемещение стола, мм | 320/265 |

| Пределы частот вращения шпинделя об/мин | 25-2000/в71-2240 |

| Габаритные размеры, мм | 2454х1890х2425 |

| Масса стнака, кг | 3142 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 320х1400 |

| Пределы частот вращения шпинделя об/мин | 25-2000/71-2240 |

| Наибольшее перемещение стола, мм | 320/265 |

| Габаритные размеры, мм | 2454х1890х2425 |

| Масса, кг | 3142 |

Узнать цену

| Рабочая поверхность стола, мм | 320х1250 |

| Количество подач | 16 |

| Конус шпинделя | ISO 50/ISO 40 |

| Габариты станка, мм | 2135х1865х2015 |

| Масса станка, кг | 2560 |

Узнать цену

| Рабочая поверхность стола, мм | 250×1000 |

| Количество подач | 16 |

| Конус шпинделя | ISO 50/ISO 40 |

| Габариты станка, мм | 2135х1725х2015 |

| Масса станка, кг | 2500 |

Узнать цену

| Размер стола | 2500×600 |

| Конус шпинделя | ISO 50 |

Макс. нагрузка на рабочий стол нагрузка на рабочий стол | 3000 |

| Общие габариты | 3500x3200x3020 |

| Вес станка | 7300 |

Узнать цену

| Размер стола | 2100 х 500 |

| Конус шпинделя | ISO 50 (7:24) |

| Частота оборотов шпинделя | 35 — 1345 |

| Общие размеры | 3650x2380x 2750 |

| Вес станка | 7300 |

Узнать цену

| Размер стола | 1320 — 1010 |

| Конус шпинделя | BT50 |

| Диапазон скорости вращения шпинделя | 4-130 |

| Общие размеры | 5375x3035x2995 |

| Масса станка | 12300 |

Узнать цену

| Размер стола | 1525 х 320 |

| Конус шпинделя | ISO40 |

| Диапазон скоростей шпинделя | 70-3620 |

| Общие размеры | 2565x2045x2290 |

| Вес станка | 2300 |

Узнать цену

| Размер стола | 1320х360 |

| Конус шпинделя | ISO40(V)/ISO50(H) |

| Максимальный диаметр сверления | 30 |

| Общие размеры | 2070x2020x2330 |

| Масса станка | 2200 |

Узнать цену

| Размер стола, мм | 1320х320 |

| Конус шпинделя | ISO 40 |

Диапазон скоростей шпинделя, об. /мин /мин | 45-1600/40-1300 |

| Общие габариты, мм | 2020x1710x1994 |

| Вес станка, кг | 2100 |

Узнать цену

| Количество подач стола | 16/16 |

| Пределы частоты вращения шпинделей, об/мин. | 50-1630/63-2040 |

| Количество подач шпиндельной бабки | 16 |

| Габаритный размеры станка, мм | 1200х1240х1780 |

| Масса станка, кг | 1050 |

Узнать цену

| Размер стола | 2100×500 |

| Максимальная нагрузка на рабочий стол | 2000 |

| Частота оборотов шпинделя | 35-1345 |

| Габариты станка | 3300x2380x2750 |

| Масса станка, кг | 7300 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 630×2000 |

| Частота вращения шпинделя, об/мин | 5. ..2000 ..2000 |

| Конус конца шпинделя | 50 |

| Габаритные размеры (ДхШхВ), мм | 6185х3825х4100 |

| Масса, кг | 16780 |

Узнать цену

| Размер стола | 1400-400 |

| Максимальная нагрузка на стол | 800 |

| Диапазон скоростей шпинделя | 18-1800 |

| Общие размеры | 2290x1840x2120 |

| Масса станка | 3860 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 320х1350 |

| Конус шпинделя | ISO 50 |

| Пределы частот вращения, об/мин | 16 –1600 |

| Габаритные размеры станка, мм | 2135х1865х2290 |

| Масса, кг | 2380 |

Узнать цену

| Размеры рабочей поверхности стола, мм | 400х1600 |

| Наибольшая масса обрабатываемых деталей, кг | 800 |

| Частота вращения шпинделя, об/мин | 40. .2000 .2000 |

| Габаритные размеры (ДхШхВ), мм | 2680х2260х2500 |

| Масса, кг | 4250 |

Узнать цену

| Рабочая поверхность стола, мм | 400 x 1600 |

| Количество пазов для зажима | 5 |

| Нагрузка на стол, кг | 1500 |

| Диапазон частот вращения, об/мин | 28…1400 (2240*) |

| Масса станка, кг | 4600 |

Узнать цену

| Рабочая поверхность стола, мм | 315 x 1250 |

| Количество пазов для зажима | 4 |

| Диапазон частот вращения, об/мин | 28…1400 (до 2240*) |

| Количество подач | 18 |

| Конус инструмента | 50-ISO |

Фрезерование ( Станок ) | Определение, части, операции, типы и методы

Содержание

- Фрезерование (машина) является основой обрабатывающей промышленности.

- Фрезерный станок вращается с высокой скоростью и благодаря множеству режущих кромок удаляет металл с очень высокой скоростью.

- Этот станок также может одновременно вмещать один или несколько фрез.

- Он превосходит другие станки по точности и лучшему качеству поверхности и предназначен для обработки различных станков в инструментальном цехе.

- Первая фреза (машина) появилась примерно в 1770 и имела французское происхождение.

- Фреза была впервые разработана Жаком де Вокансоном в 1782 году.

Определение фрезерного станка

- Фрезерный станок (станок) — это станок, который используется для удаления металла, когда заготовка подается против вращающегося многогранного резца.

- Это можно сделать, изменяя направление под углом к оси, скорость режущей головки и давление.

- Фрезерование может выполняться на различных станках.

Читайте также:

- Токарный станок: введение, определение, детали, типы, операции и т. д.

- Токарный станок с токарным станком: введение, отличия, принцип работы и т. д.

- Термическая обработка: определение, типы, методы и т. д.

Принципал и работа фрезерного станка

Принципал

- А фрезерование (машина) удаление металла путем вращения многогранного режущего инструмента по отношению к заготовке.

- Заготовка или задания фиксируются на рабочем столе, а подача осуществляется против инструмента.

Таблица может быть дано три типа движения:

1. Продольный перекрестный мудрый

2. Вертикальные движения

3. Ротационные движения

Рис. 0063

- Заготовка жестко закреплена на столе станка, а многозубая фреза будет вращаться либо на шпинделе.

- Фреза имеет множество режущих кромок и вращается с высокой скоростью.

- Заготовку можно подавать в продольном, вертикальном или поперечном направлении.

- Для дальнейшей обработки зубья удаляют металл с рабочей поверхности для получения желаемой формы, такой как плоская, круглая или изогнутая.

Основные части фрезерного станка

- Это следующие основные части фрезерного станка: —

Изображение. Основные части фрезерования (машина)

1. Основание

2. столбец

3. колено

4. Механизм подачи мощности

5. .

6. Таблица

7. Spindle

8. Over Arm

9. Arbor

Arbor

10. Ram

1. Base

- Base — самая нижняя часть для поддержки машины.

- Это тусклый металлический метательный станок, точно обработанный на его верхней и нижней поверхности и заполняющий в качестве установочной части для различных частей, которые опираются на него.

2. Стойка

- Вертикальная часть крепится к основанию.

- Сегмент имеет коробчатую форму , сильно ребристый внутри и содержит все приводные инструменты для подачи вала и стола.

- Передняя вертикальная грань колонны снабжена вертикальными направляющими, которые могут быть квадратными или типа типа «ласточкин хвост» .

- Колено изготовлено из чугуна и скользит вверх и вниз по вертикальным направляющим ( направляющие ) на лицевой стороне колонны.

3. Колено

- Колено представляет собой несгибаемый метательный элемент из темного железа, который скользит по всем вертикальным методам лицевой части сечения.

- Колено содержит систему подачи стола и различные элементы управления для ее работы.

- Верхняя часть колена формирует направляющую для сиденья, обеспечивая поперечное перемещение стола.

4. Механизм принудительной подачи

- Колено содержит компонент принудительной подачи.

- Используется для управления продольной ( левой и правой ) , поперечной ( входной и выходной ) и вертикальной ( вверх и вниз ) подач.

5. Седло

- Седло присутствует на колене, поддерживающем стол.

- Доказывает движение по осям X и Y с помощью ходового винта.

6. Стол

- Стол находится в верхней части седла и может перемещаться по осям X .

- Содержит несколько T – пазов для установки заготовок или зажимных приспособлений и приспособлений.

7. Шпиндель

- Шпиндель представляет собой полый вал, который используется для удержания и привода режущих инструментов.

- На торце шпинделя, расположенном рядом со столом, имеется внутренний конус.

8. Надплечье

- Это горизонтальная балка, расположенная на верхней грани колонны.

- Это может быть цельная отливка, которая скользит по верхней поверхности колонны.

- Он может состоять из пары трубчатых стержней, которые проходят через отверстия в сегменте.

9. Оправка

- Оправка имеет масляный резервуар, который смазывает поверхности подшипников.

- Предотвращает подпружинивание внешнего конца вала во время резания.

- Оправка также помогает совместить внешний конец оправки со шпинделем.

10. Поршень

- Отбойный молоток , к которому крепится обрабатывающая головка, может располагаться впереди и сзади по пути скольжения в самой высокой точке секции.

Операция фрезерования (машины)

- Это следующие различные операции, которые могут выполняться на фрезерной машине (машине) : —

1. Операция торцевого фрезерования

- Это операция по получению плоской поверхности, перпендикулярной оси вращающейся фрезы.

- Операция выполняется торцевой фрезой.

2. Операция плоского фрезерования

- Операция получения ровной, плоской, горизонтальной поверхности, параллельной оси вращения.

- Это также называется фрезерованием плиты или поверхности.

- Используется плоская фреза.

3. Операция торцевого фрезерования

- Это операция изготовления плоской поверхности, которая может быть вертикальной, горизонтальной или наклонной по отношению к поверхности стола.

- Концевая фреза Фреза используется.

- Используются фрезы для изготовления пазов, канавок или шпоночных направляющих.

4. Боковое фрезерование

- Это процесс механической обработки, при котором получается плоская вертикальная поверхность по бокам заготовки.

5. Фрезерование пазов

- Это операция по изготовлению пазов типа T – пазы, плоские пазы и т.

д.

д.

6. Угловое фрезерование

- Это операция по изготовлению всех типов угловых надрезов, таких как V-образные пазы, канавки, насечки и угловые поверхности.

- Производство V-образных блоков и т. д.

7. Фасонное фрезерование

- Это процесс обработки специального контура ( контур ) , состоящего из кривых, прямых линий или полностью из кривых за один проход.

- Эта операция выполняется с использованием выпуклых, вогнутых и угловых фрез.

- После механической обработки фасонная поверхность проверяется с помощью развертки .

8. Фрезерование с двух сторон

- Это процесс, при котором две боковые фрезы используются для одновременной обработки двух противоположных сторон заготовки.

- Фрезерный станок очень часто используется для изготовления квадратных или шестиугольных поверхностей.

9. Операция группового фрезерования

- Это процесс обработки, при котором два или более фрезы используются вместе для одновременного выполнения различных операций.

10. Операция фрезерования профиля

- Операция воспроизведения контура шаблона или сложной формы шаблона штампа на заготовке.

11. Фрезерование на пиле

- Фрезерование на пиле — это операция по изготовлению узких пазов или канавок на заготовке с помощью фрезы для пилы.

12. Зубофрезерование

- Зубонарезание выполняется на фрезерном станке с помощью фрезы формы .

- Фреза может быть цилиндрического типа или концевой фрезой. Профиль фрезы точно соответствует межзубью шестерни.

- Точно так же разделенные зубья такелажа вырезаются на чистом аппарате, удерживая работу на всеохватывающей изолирующей головке и затем заказывая ее.

13. Винтовое фрезерование

- Винтовое фрезерование — это операция изготовления винтовых канавок или канавок по периферии цилиндрической или конической заготовки.

- Обычные примеры работ, выполненных винтовое фрезерование операции: Изготовление винтовых фрез, винтовых зубчатых колес, нарезание винтовых канавок или канавок на заготовке сверла или развертке.

14. Операция фрезерования кулачков

- Фрезерование кулачков — это операция изготовления кулачков на фрезерном станке с использованием универсальной делительной головки и вертикально-фрезерной насадки.

- Ось кулачка может быть установлена от нуля до градусов по отношению к поверхности стола для получения различного подъема кулачка.

- Кулачки используются для открытия и закрытия клапанов в двигателях внутреннего сгорания.

15. Фрезерование резьбы

- Фрезерование резьбы — это операция изготовления резьбы с использованием одно- или многозаходной фрезы.

- Операция выполняется на специальных резьбофрезерных станках для получения точной резьбы в малых или больших количествах.

Типы фрезерных (машинных)

- В соответствии с их общей конструкцией это следующая классификация или типы фрезерных (машинных) :-

1. Тип колонны и колена

a. Ручной фрезерный станок

b. Обычный ( Горизонтальный ) Фрезерный станок

c. Универсальный фрезерный станок

d. Универсальный фрезерный станок

e. Вертикально-фрезерный станок

2. Производство станины с неподвижной станиной

Производство станины с неподвижной станиной

a. Симплексное фрезерование (станок)

b. Дуплексное фрезерование (машина)

c. Триплекс фрезерный станок

3 . Строгальный станок, тип

4. Специальный тип

a. Фрезерный станок с поворотным столом

b. Фрезерование барабанное (машина)

c. Планетарно-фрезерный станок

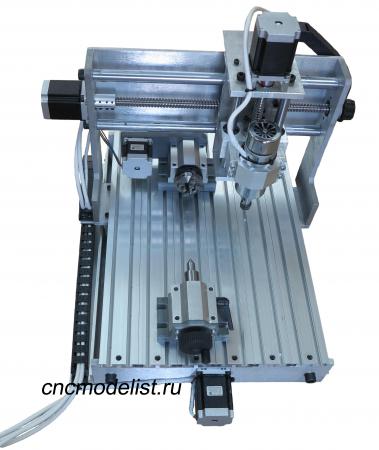

d. Фрезерование с пантографом, профилированием и трассировкой (машина)

1. Тип колонны и колена

а. Ручное фрезерование (машина) б. Обычный (горизонтальный) фрезерный станок в. Универсально-фрезерный (станок) д. Универсальный фрезерный станок эл. Вертикально-фрезерный (станок) 2. Изготовление фрезерных станков с фиксированной станиной

сравнительно большие, тяжелые и жесткие и радикально отличаются от колонного и коленного типа конструкцией крепления стола.

а. Симплексное фрезерование (станок)

Источник: mte.us.com

- В симплексном станке шпиндельная головка или шпиндель могут двигаться только в одном направлении.

- В основном движется в вертикальном направлении.

б. Двустороннее фрезерование (машина)

Источник изображения: Indiamart.com

- В этой машине вал может двигаться как вертикально, так и плоско.

в. Триплексное фрезерование (станок)

- В триплексном станке шпиндель может перемещаться во всех трех направлениях по осям X, Y и Z.

3 . Строгальный станок типа

- В основном используется для торцевания в массовом производстве.

- Эти машины похожи на 9Фрезерная станина 0006 типа , за исключением того, что она может быть установлена на станок с различными фрезами и шпиндельными головками.

Источник: Indiamart.com

- Эти фрезы могут одновременно выполнять операции торцовки.

4. Специальный тип

- Эти машины представляют собой современные фрезерные станки, разработанные для облегчения фрезерных операций в соответствии с заданием.

- Ниже приведены специальные типы фрезерных станков:

а. Стол фрезерный поворотный (станок)

- Является модификацией вертикального станка для обработки плоских поверхностей в серийном режиме.

- Фреза может быть установлена на разной высоте по отношению к заготовке таким образом, что когда один резец выполняет черновую обработку деталей, другой выполняет их чистовую обработку.

б. Барабанное фрезерование (станок)

- Используется только для производственных работ.

- Этот тип машины имеет вертикальный центральный барабан, который вращается вокруг горизонтальной оси так же, как Колесо парома .

- В процессе работы барабан – аппарат постепенно поворачивается, передавая нейтрализующие поворотные ножи.

в. Планетарное фрезерование (станок)

- В этом станке заготовка удерживается неподвижно, в то время как фрезы движутся по планетарной траектории для обработки цилиндрической поверхности на заготовке либо внутри, либо снаружи, либо одновременно.

д. Фрезерование с пантографом, профилированием и трассировкой (машина)

- Пантограф

- Пантограф представляет собой механизм, который обычно состоит из четырех стержней или звеньев, соединенных в форме параллелограмма.

Источник изображения : Indiamart.com

- Он скручивает так, чтобы клиент мог нарисовать картинку, одновременно рисуя как минимум две ее копии..

- Профилирование

- Профилировочный станок копирует в полный размер шаблон, прикрепленный к станку.

- Это практически вертикально-фрезерный станок (станок) станочного типа, в котором шпиндель можно регулировать по вертикали, а режущую головку по горизонтали по столу.

- Движение фрезы регулируется закаленным направляющим штифтом.

- Управляемый трассировщик

- Трассировщик управляемый 9Фрезерный станок 0007 воспроизводит неправильные или сложные формы штампов, пресс-форм и т. д. за счет синхронизированных движений фрезы и копирующего элемента.

Методы фрезерования (машины)

Существует два основных метода фрезерования (машины):

1. Попутное или обычное фрезерование 7 0

Попутное или обычное фрезерование 7 0

6 попутное фрезерование

1. Встречное или обычное фрезерование

- Встречное фрезерование также называется обычным фрезерованием .

- В процессе встречного фрезерования направление вращения фрезы противоположно направлению движения подачи.

- Если фреза вращается по часовой стрелке, движение подачи будет происходить вправо.

- Толщина стружки наименьшая в начале резания и наибольшая в конце.

- Сила нарезки изменяется от нуля до максимальной величины.

Преимущества встречного фрезерования

- На фрезу не влияет песчаная поверхность заготовки.

- Не требует компенсатора люфта .

- Нарост на кромке ( BUE ) Фрагменты отсутствуют на обрабатываемой поверхности.

- Нагрузки на зубья действуют постепенно.

Недостатки

- Склонность режущей силы поднимать работу с установок и некачественная отделка поверхности.

2. Попутное или попутное фрезерование

- Также известно как попутное фрезерование.

- При попутном фрезеровании заготовка обрабатывается справа налево при вращении фрезы по часовой стрелке.

- Толщина стружки максимальна в начале резания и минимальна в конце.

- Меньшее трение и, следовательно, меньшее тепловыделение на контактной поверхности фрезы и заготовки.

Преимущества

- Затупление инструмента меньше.

- Обеспечивает лучшее качество поверхности.

- Плоская заготовка легко поддается механической обработке.

- Характеризуется меньшей склонностью к вибрации и вибрации.

- Крепление простое и менее дорогое.

Недостатки

- Толщина стружки максимальна в точке контакта зуба с заготовкой.

Разница между встречным и попутным фрезерованием

| С.НО. | Встречное фрезерование | Попутное фрезерование |

| 1. | Он также известен как обычное фрезерование. | Он также известен как попутное фрезерование. |

| 2. | При этом фрезеровании фреза вращается против направления подачи. | При этом фрезеровании фреза вращается в направлении подачи. |

| 3. | Размер стружки по ширине равен нулю при начальном резании и увеличивается с подачей. Это будет максимально в конце подачи. | Размер стружки максимален в начале резания и уменьшается с подачей. Это обнулится в конце подачи. |

| 4. | Скорость износа инструмента больше, потому что инструмент движется против подачи. | Скорость износа инструмента меньше, потому что фреза вращается с подачей. |

| 5. | Стружка падает перед режущим инструментом. | Стружка падает позади инструмента. |

| 6. | Дает меньше чистоты поверхности. | Это обеспечивает лучшую чистоту поверхности . |

| 7. | Стружка отводится вверх с помощью инструмента. | Стружка сносится вниз с помощью инструмента. |

| 8. | Тепло распространяется на заготовку, что вызывает изменение свойств металла. | Тепло рассеивается на стружку, не меняет свойства заготовки. |

| 9. | Стойкость инструмента меньше. | Стойкость инструмента больше. |

| 10. | Также известен как традиционный способ резки поверхности. | Это нетрадиционный способ резки заготовки. |

| 11. | Используется высококачественная смазочно-охлаждающая жидкость. | Используется простая смазочно-охлаждающая жидкость. |

| 12. | Из-за восходящей силы инструмента используются высокопрочные зажимные приспособления и приспособления. | Из-за усилия инструмента, направленного вниз, используются обычные зажимные приспособления и приспособления. |

| 13. | Требует высокой силы резания. | Требуется небольшое усилие резания. |

| 14. | Режущие силы действуют вверх. | Силы резания действуют вниз. |

| 15. | В основном применяется для резки латуни, бронзы и черных металлов. | В основном применяется для алюминия и алюминиевых сплавов. |

Типы фрез

- A фреза — это режущий инструмент для фрезерования (станок), который доступен во многих формах и стандартах.

- Зубья могут быть прямыми или с углом наклона спирали, а угол спирали помогает фрезе для медленного зацепления инструмента для распределения усилий.

Существуют следующие широкие диапазоны фрезетов:-

1. Простые кареты

2. End Mills

3. Face Mill

4. Mill 9000 .0003

5. Полые мельницы

6. Металлические разрежные пила и угловые фрезы

10. Т-образные фрезы, фрезы типа «ласточкин хвост», выпуклые, одинарные и двойные скругляющие углы

1. Плоские фрезы

- Имеют прямых или спиральных зубьев.

2. Концевые фрезы

- Концевые фрезы обычно представляют собой режущие инструменты HSS с тремя или более канавками.

- Они предназначены для удаления большого количества металла с помощью канавок, кроме случаев, когда они подходят только для боковой резки.

- Ранние концевые фрезы и самые крупные концевые фрезы имеют углубления в центре на каждом конце фрезы для облегчения повторной заточки.

3. Торцевая фреза

- Торцевая фреза состоит из корпуса фрезы, предназначенного для размещения нескольких одноразовых твердосплавных или керамических наконечников.

- Эти насадки можно вращать внутри держателя, чтобы представить заготовке новую поверхность, что увеличивает срок службы насадки и, таким образом, их экономичный срок службы.

4. Слябовый стан

- Плитные фрезы используются в горизонтальных или универсальных фрезерных станках для быстрой обработки больших широких поверхностей.

- На смену им пришли торцевые фрезы с твердосплавными напайками, которые затем используются в вертикальных фрезах или обрабатывающих центрах.

5. Полые фрезы

- Эти фрезы используются в винтовых станках .

- В полых фрезах режущие зубья находятся внутри поверхностей.

6. Пила для продольной резки металла

- Пила для продольной резки металла аналогична циркулярной пиле.

- В основном используется для глубокой прорези и утопления в разрезах.

7. Боковые и торцевые фрезы

- Боковые и торцевые фрезы с режущими зубьями как по бокам, так и по окружности.

- Боковые зубья позволяют фрезе выполнять несбалансированные пропилы, не отклоняя фрезу, как это произошло бы с продольной пилой или фрезой для пазов.

8. Цилиндрические боковые и торцевые канавки, винтовые канавки

- Сверла для пазов, как правило, представляют собой две фрезы с канавками, предназначенные для резания как на конце, так и на канавках.

- Для этого типа фрез, шлицевых сверл, одна из их передних режущих кромок должна проходить через центр для функции сверления.

9. Кусачки одинарные, двойные и равнополочные

- Кусачки одинарные угловые ( Двойные и равные угловые фрезы ) — это те, которые имеют зубья на конической или угловой поверхности фрезы и имеют большую плоскую сторону.

- Угловые фрезы двойные или равнополочные имеют зубьев V-образной формы с обеими коническими поверхностями, расположенными под углом к их торцам.

- Они обычно используются для резки различных видов металлов.

10. Т-образные, ласточкин хвост, выпуклые, одинарные и двойные закругляющие фрезы

Т-образные, ласточкин хвост, выпуклые, одинарные и двойные закругляющие фрезы

- Режущая форма «ласточкин хвост» оставляет за собой паз «ласточкин хвост».

Процесс фрезерного станка: типы деталей и их применение

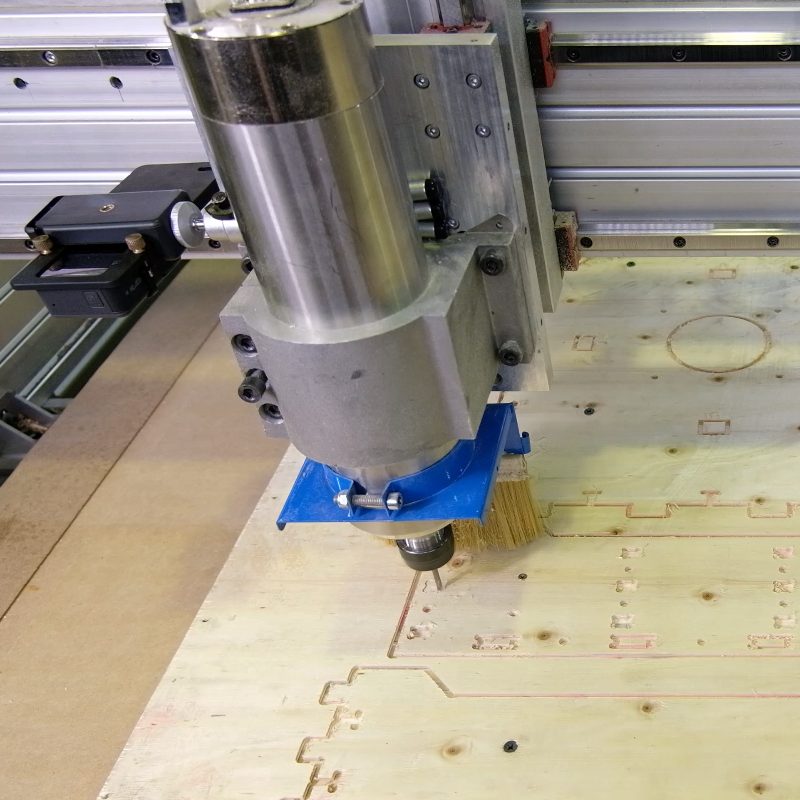

Фрезерование — это процесс удаления металла, который включает подачу заготовки на вращающийся резец с одним или несколькими режущими лезвиями. Фрезерные станки могут обрабатывать плоские или криволинейные поверхности различных заготовок с хорошей отделкой и точностью. Фрезерный станок также можно использовать для сверления, прорезания пазов, создания круглого профиля и нарезания зубчатых колес с помощью соответствующих насадок.

Что такое фрезерный станок?

Фрезерный станок является одним из самых универсальных традиционных станков, способных резать широкий спектр металлов. Фрезерный станок может выполнять различные сложные операции, такие как индексация, групповое фрезерование, разветвление и так далее.

Детали, используемые во фрезерных станках

Различные части фрезерного станка:

Колонна и основание – Колонна и основание фрезерного станка поддерживают другие компоненты.

Колено – Винт вертикального позиционирования, часто называемый подъемным винтом, поддерживает и регулирует колено.

Седло и поворотный стол – Седло находится на колене и поддерживает стол, а поворотный стол прикреплен к седлу, которое поворачивается (вращается) горизонтально в обоих направлениях.

Механизм механической подачи – Механизм механической подачи расположен в колене. Продольная (левая и правая), поперечная (внутрь и наружу) и вертикальная (вверх и вниз) подачи контролируются им.

Стол — В верхней части седла есть прямоугольная отливка, называемая столом.

Шпиндель – Шпиндель фрезерного станка представляет собой вал, удерживающий и приводящий в движение режущие инструменты.

Консоль/консоль – Это горизонтальная балка, которая проходит по всей длине верхней грани колонны. Это может быть одна отливка, которая скользит по каналам типа «ласточкин хвост» на верхней поверхности колонны.

Это может быть одна отливка, которая скользит по каналам типа «ласточкин хвост» на верхней поверхности колонны.

Опора вала – Опора вала представляет собой отливку с подшипником, который поддерживает внешний край вала. Это также помогает выровнять внешний конец оправки со шпинделем.

Поршень – Подвесной рычаг вертикальной машины называется поршнем.

Различные типы фрезерных станков

> ● Вертикально-фрезерные станки

Вертикально-фрезерный станок вращается, оставаясь на одной оси, и имеет вертикально расположенную ось шпинделя. Шпиндель также можно удлинить для выполнения операций сверления и резки. Существует два типа вертикальных мельниц: револьверная мельница и станина.

Револьверная мельница использует стол, который перемещается перпендикулярно и параллельно оси шпинделя для резки материала. Веретено, с другой стороны, остается неподвижным. Возможны два метода резки: смещение колена и опускание или подъем пера.

С другой стороны, у станка с постелью есть стол, который движется перпендикулярно оси шпинделя, и шпиндель, который движется параллельно его оси.

● Горизонтальные фрезерные станки

Горизонтальная фреза — это фреза, идентичная вертикальной фрезе, за исключением того, что она установлена на горизонтальной оправке. Многие горизонтальные мельницы используют поворотные столы для фрезерования под разными углами. Такие таблицы называются универсальными. Кроме того, все инструменты, используемые в вертикальной мельнице, можно использовать и в горизонтальной мельнице.

Процесс фрезерования

Различные типы фрезерных операций проходят через следующие процессы или этапы резки:

● Фрезы

В процессе фрезерования используется много различных режущих инструментов. Фрезерные станки могут одновременно работать с несколькими фрезами. Концевые фрезы представляют собой фрезы со специальными режущими поверхностями на их торцевых поверхностях, которые позволяют всверливать их в заготовку. Для периферийного фрезерования они также имеют расширенные режущие поверхности с обеих сторон. На концевых углах фрез расположены маленькие резцы. Резцы изготовлены из высокопрочных, долговечных материалов, которые вызывают минимальное трение.

Для периферийного фрезерования они также имеют расширенные режущие поверхности с обеих сторон. На концевых углах фрез расположены маленькие резцы. Резцы изготовлены из высокопрочных, долговечных материалов, которые вызывают минимальное трение.

● Обработка поверхности

Фрезерный станок режет материалы, проходящие через его зону резания через равные промежутки времени. На боковых резцах можно обнаружить регулярные гребни. Расстояние между гребнями определяется скоростью подачи, диаметром фрезы и количеством режущих поверхностей. Между поверхностями могут быть значительные перепады высот.

● Групповое фрезерование

В системе горизонтального фрезерования это означает, что используется более двух фрез. Возможно, что все фрезы выполняют одну и ту же операцию или каждая фреза выполняет разную работу.

Применение фрезерных станков

Вот некоторые из областей, где фрезерные станки используются для:

● С помощью фрезерного станка можно создавать различные шестерни.

● В большинстве случаев он используется для создания пазов или канавок в заготовках.

● Имеет возможность обрабатывать как плоские, так и неровные поверхности.

● Используется в обрабатывающей промышленности для создания сложных форм.

Заключение

Хотя фрезерные станки бывают разных форм и размеров, их основная функция остается неизменной. Тем не менее, выбор правильной машины для работы имеет решающее значение. Мы надеемся, что эта информация помогла вам лучше узнать о фрезерных станках и их отличиях.

Читайте также: Что такое станок с ЧПУ и как он работает?

Что такое фрезерный станок? Детали, работа, схема

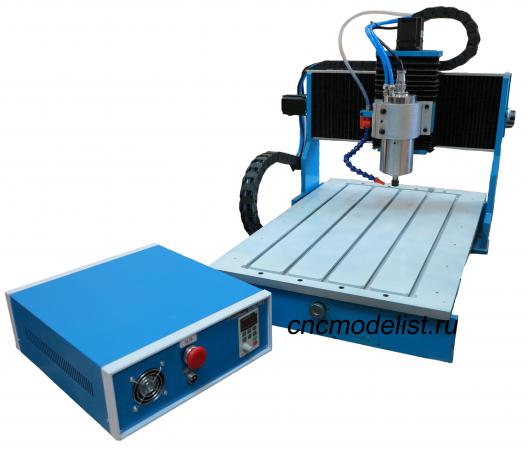

Фрезерные станки являются одними из наиболее часто используемых станков в современном производстве. Вы найдете их везде, от крупных сборочных линий до небольших мастерских по изготовлению инструментов и штампов, и практически где угодно между ними. Фрезерные станки используются практически во всех отраслях промышленности: от мини-заводов в передовых научных лабораториях до автомобильной промышленности.

Фрезерные станки пользуются популярностью у многих производителей и инженеров, поскольку они помогают производить более сложные детали, чем может обработать обычный 3D-принтер. В этом руководстве мы расскажем вам о фрезерных станках, в том числе о том, для чего они используются, как они работают и на какие функции следует обратить внимание при покупке. У вас будет все, что вам нужно знать, чтобы с уверенностью приобрести собственный фрезерный станок.

Что такое фрезерный станок?

Фрезерный станок представляет собой устройство, которое вращает круговой инструмент с несколькими режущими кромками, симметрично расположенными относительно его оси, и заготовку обычно удерживают в тисках или подобном устройстве, закрепленном на столе, который может перемещаться в трех перпендикулярных направлениях.

Фрезерные станки используются для обработки твердых материалов, включая металл, пластик и дерево, и обычно используются для обработки неровных и плоских поверхностей. Фреза предназначена для вращения во время операции, в отличие от токарного станка, где сама деталь вращается во время операции резки.

Фреза предназначена для вращения во время операции, в отличие от токарного станка, где сама деталь вращается во время операции резки.

Фрезерные станки — это механические станки, предназначенные для фрезерования или резки материала. На мельницах используются различные режущие инструменты, в том числе вращающиеся лезвия, сверла и даже абразивы.

Лучшие мельницы имеют конструкцию из высококачественного чугуна, двигатели с регулируемой скоростью, механические подачи и режущие инструменты, которые перемещаются по осям x и y. Фрезерные станки используются в различных ролях от деревообработки до металлообработки.

Фрезерные станки обычно имеют автономные электрические приводные двигатели, системы охлаждения, цифровые устройства считывания, переменную скорость вращения шпинделя и подачу стола с механическим приводом. Их также можно использовать для сверления, растачивания, нарезания зубчатых колес и изготовления пазов и карманов.

Фрезерный станок предназначен для надежного удержания материала в тисках или иным образом прикреплен к станине мельницы. Сам режущий инструмент обычно перемещается горизонтально или вертикально, что, в свою очередь, дает название двум основным типам фрезерных станков; горизонтальные и вертикально-фрезерные станки.

Сам режущий инструмент обычно перемещается горизонтально или вертикально, что, в свою очередь, дает название двум основным типам фрезерных станков; горизонтальные и вертикально-фрезерные станки.

Вертикальные мельницы используют вращающийся режущий инструмент, который больше всего напоминает сверлильный станок или сверлильный станок. Сверлильный патрон устанавливается на портале над станиной фрезы и опускается в заготовку.

Режущий инструмент обычно представляет собой однолезвийную фрезу. В зависимости от характеристик конкретной мельницы, фрезерные станки имеют скорость головки инструмента от 500 до 50 000 об/мин.

Горизонтально-фрезерный станок функционирует так же, как вертикальный фрезерный станок, за исключением того, что он использует вращающийся стол вместо портала, а его главный резец обычно трех- или четырехгранный. Скорость резания для этих мельниц также варьируется в зависимости от спецификации, но может достигать 20 000 об/мин.

Какой фрезерный станок вам нужен?

Существует ряд комбинированных станков, в которых элементы фрезерного станка сочетаются с другими обычными инструментами. Мини-мельницы, безусловно, не единственная вариация на тему фрезерных станков.

Мини-мельницы, безусловно, не единственная вариация на тему фрезерных станков.

Фрезерные станки очень напоминают сверлильные станки или упрощенные вертикальные фрезы. Специализированные шлифовальные станки или шлифовальные станки берут некоторые элементы из горизонтальной мельницы и объединяют их с пошаговым процессом для медленного удаления материала с заготовки, создавая плоскую поверхность.

Когда дело доходит до «правильных» фрезерных станков, есть еще несколько вариантов. Коленные мельницы — это небольшие фрезерные станки, часто сконструированные как настольные мельницы, которые в равной степени подходят как для домашней мастерской, так и для промышленного механического цеха.

Фрезерные станки с ЧПУ — это топовая опция, обеспечивающая производителям деталей высокоточное решение.

Части фрезерного станка

Основные части фрезерного станка:

- Колонна и основание.

- Колено.

- Седло и поворотный стол.

- Механизм механической подачи.

- Стол.

- Шпиндель.

- Надплечный/навесной кронштейн.

- Опорная опора.

- Рама

Давайте рассмотрим каждый из них:

1.

Колонна и основание

Колонна является еще одной базовой частью фрезерного станка. Это гора вертикально на основании. Он поддерживает колено, стол и т. д. Работает в качестве корпуса для всех других приводных элементов. Это полый элемент, состоящий из приводного механизма, а иногда и двигателя для оси и стола. Колонна имеет маслохранилище и насосы для смазки осей.

2.

Колено

Колено является первой движущейся частью фрезерного станка. Литье опор седла и стола. Зубчатое устройство находится внутри колена. Колено крепится к стойке по методике Доуэлла.

Поддерживается и улучшается с помощью винта вертикального позиционирования, также называемого подъемным винтом. Подъемный винт используется для регулировки колена вверх и вниз путем перемещения рычага вверх или вниз с помощью ручной или механической подачи.

3.

Седло и поворотный стол

Седло находится на уровне колена и поддерживает стол. Седло скользит по горизонтальному ласточкин хвост на колене и ласточкин хвост параллелен оси оси. К седлу прикреплен поворотный стол, который вращается горизонтально в обоих направлениях.

4.

Механизм механической подачи

Механизм механической подачи находится в колене. Механизм силовой подачи используется для управления продольной, поперечной и вертикальной подачей. Для желаемой скорости подачи на машине рычаг выбора подачи устанавливается так, чтобы указывать на пластины выбора подачи.

Для любого колонно-фрезерного станка и универсального колена подача достигается поворотом рукоятки выбора скорости до тех пор, пока на циферблате не отобразится скорость выбора скорости подачи.

Практически на каждом фрезерном станке имеется быстродействующий рычаг, который применяется, когда требуется временное увеличение скорости продольной, поперечной или вертикальной подачи. Этот рычаг применяется, когда оператор организует или позиционирует работу.

Этот рычаг применяется, когда оператор организует или позиционирует работу.

5.

Стол

Стол представляет собой прямоугольную отливку, расположенную в верхней части седла. Стол используется для хранения задач или для устройств удержания задач. Есть несколько Т-образных пазов для удержания работы и оборудования. Это может быть выполнено вручную или силой.

Чтобы переместить стол вручную, поверните и поверните рукоятку продольного рычага. Для походки он подает рычаг управления усилием, прикрепленным и продольным направлением.

6.

Шпиндель

Размещается между столом и коленом и служит промежуточной частью между ними. Эта колонна может перемещаться поперечно по забою. Он скользит по направляющим, расположенным в колене, перпендикулярном поверхности колонны. Его основная функция заключается в перемещении заготовки в горизонтальном направлении. Он также изготовлен из чугуна.

7.

Консоль/консоль

Это выступ на поверхности колонны, другой конец которого поддерживает вал. Это может быть одинарная отливка и ползунок, находящийся в верхней части колонны в виде дюбеля. Он расположен над колонной на горизонтально-фрезерном станке. Он изготовлен из чугуна.

Это может быть одинарная отливка и ползунок, находящийся в верхней части колонны в виде дюбеля. Он расположен над колонной на горизонтально-фрезерном станке. Он изготовлен из чугуна.

8.

Опора вала

Опора вала отлита с подшипником, поддерживающим внешний конец вала. Это также помогает совместить внешний конец вала с осью. Опора оправки предотвращает подпружинивание внешнего конца оправки при резке.

Обычно во фрезерных станках используются два типа опор. Первый имеет отверстие под подшипник малого диаметра с максимальным диаметром 1 дюйм. Второй имеет отверстие большого диаметра до 23/4 дюймов.

9.

Поршень

Поршни служат в вертикально-фрезерном станке в качестве передающего рычага. Один конец ползуна помещается на вершину стойки, а к другому крепится фрезерная головка. Один конец рычага прикреплен к стойке, а другой конец прикреплен к фрезерной головке.

Настройка для операции фрезерования

Успех любой операции фрезерования зависит от того, прежде чем приступить к работе, убедитесь, что в значительной степени, от выбора задания, заготовки, стола, конуса в шпинделя, выбирая подходящую фрезу и удерживая фрезу наилучшим образом в данных обстоятельствах.

Опыт показал, что некоторые основные приемы необходимы для того, чтобы оправка или хвостовик фрезы были чистыми и обеспечивали хорошие результаты при выполнении любых работ. Некоторые из этих практик упомянуты ниже:

Advertisements

- Перед началом работы убедитесь, что на заготовке, столе, конусе шпинделя и оправке или хвостовике фрезы нет сколов, зазубрин или заусенцев.

- Не выбирайте фрезу большего диаметра, чем необходимо.

- Проверьте машину, чтобы убедиться, что она находится в хорошем рабочем состоянии и правильно смазана, и что она движется свободно, но не слишком свободно во всех направлениях.

- Учитывайте направление вращения. Многие фрезы можно перевернуть на оправке, поэтому убедитесь, что вы знаете, должен ли шпиндель вращаться по часовой стрелке или против часовой стрелки.

- Подача заготовки в направлении, противоположном вращению фрезы (обычное фрезерование).

- Не изменяйте подачу или скорость во время работы фрезерного станка.

- При использовании зажимов для фиксации заготовки убедитесь, что они плотно затянуты и что заготовка удерживается таким образом, чтобы она не пружинила и не вибрировала под срезом.

- Обильно используйте рекомендованное масло для резки.

- Используйте здравый смысл и здравый смысл при планировании каждой работы и извлекайте выгоду из предыдущих ошибок.

- Устанавливайте каждое задание как можно ближе к шпинделю фрезерного станка, насколько позволяют обстоятельства.

Различные операции фрезерного станка

Фрезерный станок — это станок, который режет металл при подаче заготовки к вращающемуся многогранному резцу. Фреза вращается с очень высокой скоростью из-за множества режущих кромок, она режет металл с очень высокой скоростью. Эта машина также может содержать один или несколько резаков одновременно.

Существуют различные операции фрезерного станка, используемые для разных видов работ.

1. Фрезерование торца

Фрезерование торца

Делает поверхность торца заготовки плоской. Торцевое фрезерование производится на поверхности заготовки, расположенной перпендикулярно оси фрезы. Эта операция выполняется торцевой фрезой, установленной на цапфе.

Торцевое фрезерование — простейшая операция фрезерного станка. Эту операцию выполняют торцевой фрезой, вращаемой вокруг оси, перпендикулярной рабочим поверхностям.

Операция выполняется при плоском фрезеровании, а фреза устанавливается на цапфе для создания плоской поверхности. Глубина реза регулируется вращением винта поперечной подачи стола.

2. Боковое фрезерование

В этом процессе плоские вертикальные поверхности обрабатываются сбоку заготовки. Этот процесс выполняется боковой фрезой.

Боковое фрезерование — это операция по получению плоской вертикальной поверхности на боковой стороне заготовки с помощью боковой фрезы. Глубина реза устанавливается вращением винта вертикальной подачи стола.

3. Плоское фрезерование

При фрезеровании плоских поверхностей ось фрезы располагается параллельно фрезеруемой поверхности. Он также известен как фрезерование поверхности или фрезерование плиты. Плоская фреза используется для плоского фрезерования.

Плоское фрезерование является наиболее распространенным типом работы фрезерного станка. Плоское фрезерование выполняется для получения ровной, плоской горизонтальной поверхности, параллельной оси вращения плоской фрезы.

Эта операция также известна как фрезерование плит. Для выполнения операции заготовка и резак должным образом закрепляются на станке. Глубина реза устанавливается вращением винта вертикальной подачи стола. И машина запускается после выбора нужной скорости и подачи.

4. Фрезерование с двух сторон

В этом процессе двусторонняя фреза используется для обработки двух противоположных сторон заготовки. Фрезерование с двух сторон — это операция по созданию плоской вертикальной поверхности с обеих сторон заготовки с помощью двух боковых фрез, установленных на одной оправке.

Расстояние между двумя ножами регулируется с помощью подходящих распорных колец. Фрезерование с разворотом обычно используется для проектирования квадратных или шестиугольных поверхностей.

5. Угловое фрезерование

Используется для фрезерования плоских поверхностей, которые не параллельны и не перпендикулярны оси фрезы. Его также называют угловым фрезерованием. Для выполнения этой операции используется одноугловая фреза.

Угловое фрезерование – это операция по получению угловой поверхности на заготовке, отличной от перпендикулярной к оси шпинделя фрезерного станка. Угловая канавка может быть одинарной или двойной, а также иметь переменный угол прилегания в зависимости от типа и контура используемой угловой фрезы. Одним из простых примеров углового фрезерования является производство V-образных блоков.

6. Групповое фрезерование

В этом процессе обработки две или более фрезы используются вместе для одновременного выполнения различных операций фрезерования. Фрезы устанавливаются на оправку в блоке фрезерования.

Фрезы устанавливаются на оправку в блоке фрезерования.

Пакетное фрезерование представляет собой операцию одновременной обработки нескольких поверхностей заготовки с подачей стола на несколько фрез одинакового или разного диаметра, установленных на оправке станка.

Этот метод значительно экономит время обработки и широко используется при повторяющихся работах. Скорость резания группы фрез рассчитывается от фрезы наибольшего диаметра.

7. Фасонное фрезерование

Эта операция используется для обработки специального контура, состоящего из кривых, прямых или полностью кривых за один проход. При этом используются выпуклые, вогнутые и угловые фрезы.

Фасонное фрезерование – это операция по получению неправильных контуров с помощью фасонных фрез. Неправильная форма может быть выпуклой, вогнутой или любой другой формы. После обработки сформированная поверхность контролируется калибром-шаблоном. Скорость резания при фасонном фрезеровании на 20-30% меньше, чем при плоском фрезеровании.

8. Фрезерование профиля

Используется для вырезания профиля на заготовке.

Профильное фрезерование — операция воспроизведения контура шаблона или сложной формы шаблона на заготовке. Для профильного фрезерования используются различные фрезы. Концевая фреза – одна из широко используемых фрез в профильно-фрезерных работах.

9. Торцевое фрезерование

Этот процесс используется для получения плоской поверхности, которая может быть горизонтальной, вертикальной и под любым углом, используя рабочий стол в качестве эталона. В этом процессе используются концевые фрезы.

Торцевое фрезерование — это операция по созданию плоской поверхности, которая может быть вертикальной, горизонтальной или располагаться под углом по отношению к поверхности стола. В качестве фрезы используется концевая фреза. Концевые фрезы также используются для изготовления пазов, канавок или шпоночных пазов. Вертикально-фрезерный станок больше подходит для торцевой обработки.

10. Фрезерование

Фрезерование используется для изготовления узких пазов или пазов на заготовке.

Фрезерование на пиле — это операция по созданию узких пазов или канавок на заготовке с помощью фрезы для пилы. Распиловку также выполняли для полной операции отрезки. Фреза и заготовка устанавливаются таким образом, чтобы фреза располагалась непосредственно над одним из Т-образных пазов стола.

11. Фрезерование шпоночных канавок, канавок и пазов

Эта операция используется для изготовления шпоночных пазов, канавок и пазов на заготовке.

Операция по изготовлению шпоночных пазов, канавок и пазов различных форм и размеров может выполняться на фрезерном станке. Это делается с помощью плоской фрезы, пилы для продольной резки металла, концевой фрезы или боковой фрезы.

Открытые пазы можно вырезать плоской фрезой, пилой для продольной резки металла или боковой фрезой. Закрытые пазы производятся с помощью концевых фрез. Паз типа «ласточкин хвост» или Т-образный паз изготавливается с помощью специальных типов фрез, предназначенных для придания заготовке требуемой формы.

Паз типа «ласточкин хвост» или Т-образный паз изготавливается с помощью специальных типов фрез, предназначенных для придания заготовке требуемой формы.

Второй паз вырезается под прямым углом к первому пазу путем подачи заготовки мимо фрезы. Деревянный ключ изготавливается с использованием фрезы для деревянного ключа. Стандартные шпоночные канавки нарезаются на валу с помощью боковых фрез или концевых фрез. Фреза устанавливается точно по центру заготовки, после чего выполняется рез.

12. Фрезерование зубчатых колес

Этот процесс фрезерования используется для нарезания зубчатых колес на заготовке. В этой операции используются эвольвентные зубчатые фрезы.

Операция нарезания зубчатых колес выполняется на фрезерном станке с помощью фрезы с разгрузкой. Фреза может быть цилиндрического типа или концевой фрезой. Профиль фрезы точно соответствует зубчатому зазору шестерни. Равноудаленные зубья шестерни нарезают на заготовке шестерни, удерживая изделие на универсальной погружной головке и затем индексируя ее.

13. Винтовое фрезерование

Используется для изготовления изделий, имеющих винтовую форму, таких как косозубые шестерни, спиральные сверла и т. д., и выполняется на периферии цилиндрической заготовки.

Спиральное фрезерование — это операция по созданию винтовых канавок или канавок по периферии цилиндрической или конической заготовки. Операция выполняется путем поворота стола на необходимый угол винтовой линии. А затем вращением и подачей заготовки против вращающихся режущих кромок фрезы.

Изготовление косозубых фрез, винтовых зубчатых колес, нарезание винтовых канавок или канавок на заготовке сверла или развертке.

14. Фрезерование кулачка

Эта операция фрезерования используется для изготовления кулачков. Эти кулачки используются для открытия и закрытия клапанов в двигателях внутреннего сгорания.

15. Фрезерование резьбы

Операции резьбофрезерного станка используются для изготовления резьбы с использованием одной или нескольких резьбовых фрез. Операция фрезерования резьбы выполняется на специальных резьбофрезерных станках для получения точной резьбы в малых или больших количествах.

Операция фрезерования резьбы выполняется на специальных резьбофрезерных станках для получения точной резьбы в малых или больших количествах.

Операция требует трех движений машины. Один для фрезы, один для работы, а третий для продольного перемещения фрезы.

Правила техники безопасности для фрезерных станков

При использовании фрезерных станков необходимо соблюдать особые меры предосторожности:

- Не прикасаться к вращающейся фрезе.