Что такое сплавы медные: Медные сплавы и их применение

Содержание

Низколегированные медные сплавы | Астринсплав СК

Результаты многолетних исследований, испытаний и разработок, связанные с промышленным освоением новых, более эффективных низколегированных медных сплавов.

АКТУАЛЬНОСТЬ

Вряд ли в настоящее время найдутся специалисты или предприятия машиностроения и металлургии, авиационной и космической техники, электроники и электротехники, которые бы не убедились в преимуществах низколегированных медных сплавов перед нелегированной медью.

Высокие прочностные свойства и жаропрочность, отсутствие водородной болезни и коррозионная стойкость, свойственная меди, незначительное снижение теплои электропроводности по сравнению с медью, высокая технологичность при обработке давлением, сварке и пайке — вот основные особенности низколегированных медных сплавов. Отсюда их высокая работоспособность и эффективность при использовании в качестве электродов сварки сопротивлением (контактной точечной, шовной, рельефной, стыковой), различных теплообменных агрегатов, в том числе камер сгорания жидкостных реактивных двигателей, радиаторов в машиностроении, кристаллизаторов полунепрерывного и непрерывного литья цветных и черных металлов и сплавов, троллейных проводов на транспорте, деталей электродвигателей, термостойких проводников электрического тока и кабелей, контактов и токопроводящих пружин, рамок интегральных микросхем, пресс-форм и штампов, штепсельных разъемов и др. [1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства полуфабрикатов.

[1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства полуфабрикатов.

В результате были оптимизированы составы известных композиций (например, медь-хром и медь-хром-цирконий), а также разработаны более 25 новых составов, большинство из которых были доведены до внедрения в промышленность. Для решения ряда конкретных задач, связанных с особенностями эксплуатации сплавов, в их составе, кроме известных базовых композиций с хромом, никелем, оловом, кремнием, цирконием и фосфором, использовали новые для медных низколегированных сплавов легирующие элементы. В их числе ниобий, ванадий, титан, литий, индий, бор, магний, кадмий, кобальт, железо, алюминий [1].

Абсолютное большинство разработанных сплавов относится к числу дисперсионно твердеющих, т. е. приобретают оптимальное сочетание механических, физических и эксплуатационных свойств после термической и термомеханической обработки. Термическая обработка включает в себя закалку от предельно высоких температур в воде и старение при средних температурах, в зависимости от состояния закаленного материала [2].

Очень важным положительным фактором является то обстоятельство, что все разработанные отечественные сплавы не содержат в своем составе чрезвычайно токсичного бериллия, и в этом плане они полностью удовлетворяют современным экологическим требованиям.

НАПРАВЛЕНИЯ РАЗВИТИЯ

Низколегированные медные сплавы, естественно, имеют особенности формирования химического состава, технологии производства, начиная от плавки сплава, литья слитков или непосредственно деталей, горячей и холодной деформации, термической или термомеханической обработки и кончая сочетанием свойств и особенностями изготовления изделий из них (сварки, пайки, формообразования, гальваники и т. д.) [1].

д.) [1].

Главная задача исследователя в этом плане должна сводиться к максимальной рациональности и эффективности, минимальной трудоемкости производства.

Известно [1], что абсолютное большинство примесей в меди повышают ее электросопротивление и температуру рекристаллизации (разупрочнения). Однако такой подход при синтезировании новых современных сплавов достаточно примитивен, хотя системы, такие как Cu-Cr, Cu-Zr, Cu-Ag, Cu-Cd, Cu-Ti, Cu-Te до сих пор занимают твердые позиции в ряду низколегированных медных сплавов.

Усложнение составов сплавов вместе с совершенствованием их структуры путем оптимизации термомеханической обработки (для дисперсионно-твердеющих сплавов) — вот наиболее современный и перспективный путь синтезирования новых эффективных сплавов [2].

Перед металловедами практически никогда не ставятся условия разработать оригинальную композицию сплава. Современное машиностроение, электротехника и другие области техники, перед которыми стоит задача снизить металлоемкость конструкций, повысить их надежность, долговечность, а также нагрузки и рабочие температуры изделий, выдвигают требования перед металлургами об организации производства полуфабрикатов с более высоким сочетанием свойств. Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов из сплава.

Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов из сплава.

При этом решение о разработке нового сплава следует принимать после всесторонней оценки других возможностей повышения свойств уже освоенных промышленностью сплавов, когда нельзя изменением обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность [3].

Конечно, низколегированные медные сплавы нельзя отнести к числу основных, если ориентироваться только на общий тоннаж медных сплавов, выпускаемых предприятиями цветной металлургии. Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

В целом ряде случаев низколегированные медные сплавы являются единственными материалами, обеспечивающими необходимую работоспособность изделий и в принципе являются необходимым условием создания изделий новой техники. Дело в том, что важнейшим свойством этих сплавов (их привилегией) является высокие (соизмеримые с медью) тепло- и электропроводность. Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

ЧТО ИМЕЕМ

Вернемся на четверть века назад, когда в Советском Союзе творил тысячный коллектив института «Гипро- цветметобработка», который возглавлял это направление и проводил комплексные работы, начиная от синтеза новых сплавов с параметрами свойств, продиктованными промышленностью, разработкой и внедрением на заводах технологии их производства, контроля качества этого производства и кончая решением вместе с многочисленными заказчиками всего комплекса проблем, возникающих при оформлении документации на использование новых сплавов, совместного контроля качества поставляемой с заводов ОЦМ продукции и ее рационального использования. В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

Что же осталось на сегодняшний день? Институт (теперь ОАО «Институт Цветметобработка») «преобразуясь и сокращаясь», растерял квалификацию и профессионализм вместе с сотрудниками и, как говорится, «восстановлению не подлежит». Флагман отрасли обработки цветных металлов — завод «Красный Выборжец» также «преобразуясь многократно» и теряя профессионализм, производит, может быть, пятнадцатую или двадцатую часть былой продукции из таких сплавов. К.-У. ЗОЦМ, снизив качество продукции, растерял часть потребителей, но, однако, существует и потенциально, видимо, способен тряхнуть стариной. ЭЗКС сначала отделился от института, а затем, утрачивая кадры и заказчиков, прекратил свое существование.

ЭЗКС сначала отделился от института, а затем, утрачивая кадры и заказчиков, прекратил свое существование.

Вместе с реорганизацией промышленности уже Российской Федерации резко сократились как объемы потребления продукции из низколегированных медных сплавов, так и их производство. Многие предприятия перешли на использование полуфабрикатов и целых изделий импортного производства. Однако остались без металла необходимого высокого качества потребители продукции ЭЗКС. Потребность от десятков килограмм до нескольких тонн и все из наукоемких и зачастую сложных по составу и сочетанию свойств сплавов.

Решая проблему обеспечения Московской монорельсовой дороги износостойкими троллеями сложного профиля из одного из низколегированных медных сплавов, группа малых металлургических предприятий, руководствуясь желанием полностью воссоздать производство теперь уже бывшего «Экспериментального завода качественных сплавов» всех сложных сплавов и весь номенклатурный ряд металлопродукции, сохранить знания, накопленные поколениями ученых, технологов, рабочих, объединились в предприятие, организационно и экономически связанное в единую технологическую схему под общим идейным и профессиональным руководством.

Речь шла о полном металлургическом цикле получения полуфабрикатов (проволоки, прутков, сложных профилей, фольги, лент, полос, поковок, фасонного литья, плит), начиная с выплавки уникальных лигатур и собственно сплавов, литья слитков, их обработки и заканчивая горячим и холодным деформированием, термической и термомеханической обработкой.

Воссоздать, а практически начать заново такое производство оказалось делом весьма непростым. Нужно было сохранить оборудование, обеспечить производство продукции соответствующими площадями, привлечь для выполнения работ профессионалов, приобрести или арендовать новое или более совершенное оборудование [5]. На сегодняшний день производство бывшего ЭЗКС полностью восстановлено как в номенклатурном плане, так и в количественном. Участвуя активно в проблеме импортозамещения, металлургические предприятия готовы обеспечить отечественную промышленность металлопродукцией из рассматриваемых сплавов в полном объеме. А раз так, то настало время вновь обратиться к особенностям этих сплавов тем более, что процесс импортозамещения — это, судя по всему, не разовая акция, а серьезная и продолжительная во времени задача.

ТРЕБОВАНИЯ ПОТРЕБИТЕЛЕЙ

Большой экономический и технический эффект, который может обеспечить применение низколегированных медных сплавов в самых разнообразных отраслях промышленности, привлекает к ним огромное внимание исследователей во многих странах мира. Анализ научно-технической информации за последние 25 лет и патентной информации за последние 50 лет по данной теме показал, что к настоящему времени имеется более 1000 публикаций и около 800 патентов и авторских свидетельств. Только в СССР по 50 стандартам и техническим условиям серийно выпускалось более 40 различных сплавов такого типа. Наиболее широкое применение имеют хромовая, кадмиевая, хромо-циркониевая, кремний-никелевая, кобальт-бериллиевая и некоторые другие бронзы. Имеются сплавы и единичного назначения, выпускаемые в ограниченном объеме.

Чрезвычайно большая номенклатура сплавов является одной из причин имеющего место их дефицита, сложностей металлургического производства (трудности использования отходов непосредственно в плавку, большое количество холостых промывных плавок при переходе со сплава на сплав, сложность унифицирования и оптимизации технологии плавки и литья и т. д.), снижения рентабельности производства и потребления. С другой стороны, дефицит сплавов является причиной использования меди там, где наиболее рационально применение сплавов. Это влечет за собой перерасход меди — металла, само по себе чрезвычайно дефицитного, снижение ресурса работы изделий, их качества и надежности.

д.), снижения рентабельности производства и потребления. С другой стороны, дефицит сплавов является причиной использования меди там, где наиболее рационально применение сплавов. Это влечет за собой перерасход меди — металла, само по себе чрезвычайно дефицитного, снижение ресурса работы изделий, их качества и надежности.

Представляют интерес некоторые результаты достаточно представительного анкетного опроса мнений предприятий-потребителей различных отраслей промышленности, проведенного в конце 1980-х годов институтом «Гипроцветметобработка».

Почти 70% предприятий применяют или намереваются применять низколегированные медные сплавы как наиболее эффективные для данного назначения, в том числе 25% связывают прогресс в своей отрасли с этими сплавами (назначения сплавов — электроды сварки сопротивлением и другая арматура установок и автоматических линий контактной сварки — 40%; сварные, паяно-сварные и сборные конструкции различного рода теплообменников — 20%; проводники электрического тока, кабели, пружинные контакты, контактодержатели, детали электровакуумных приборов — 10% и др. ).

).

Только около 50% предприятий полностью обеспечиваются теми сплавами, которые им были рекомендованы как наиболее эффективные для данного назначения. В то же время более 70% предприятий планируют увеличение их потребления.

Качеством поставляемых полуфабриктов из низколегированных медных сплавов удовлетворены полностью лишь 33% предприятий. Остальные предъявляют претензии, связанные с отсутствием термической обработки, качеством поверхности, наличием неметаллических включений, расслоений, прессутяжин, неравномерности свойств по длине полуфабриката и т. д.

Большинство предприятий (около 80%) считают, что номенклатуру сплавов следует сократить. Однако, каждый второй ответ был связан с необходимостью разработки новых сплавов. Это же мнение преобладает, когда речь идет о целесообразности проведения соответствующих исследовательских работ. Кажущееся противоречие связано с тем, что, с одной стороны, много однотипных по свойствам и различных по составу сплавов, а с другой — есть области техники, не обеспеченные соответствующими материалами (имеется в виду не состав — потребителю все равно, а необходимый уровень свойства или сочетания свойств).

В то же время особо следует отметить, что удовлетворительно используют полуфабрикаты (коэффициенты использования более 80%) только 15% предприятий. Причем, 30% потребителей не без оснований связывают недопустимо низкий коэффициент с недостатками металлургической технологии производства полуфабрикатов (большие допуски на размеры, немерность заготовок, поставка необрезных плит и т. д.). Отрадно, что более 50% предприятий принимают меры по повышению эффективности использования материалов.

ОСОБЕННОСТИ ФОРМИРОВАНИЯ СВОЙСТВ

Как видно, положение с производством и потреблением низколегированных медных сплавов и основные проблемы, вытекающие из этого, являются типичными для большинства металлических материалов.

Однако в отличие от многих других, низколегированные медные сплавы имеют свои особенности, к числу основных из которых относятся технологичность при обработке давлением. Высокая пластичность в широком температурном интервале абсолютного большинства подобных сплавов обеспечивает практически беспрепятственную горячую и холодную прокатку, ковку и штамповку, прессование, волочение. Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем от состава сплава.

Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем от состава сплава.

Поэтому, когда обсуждаются вопросы технологии производства низколегированных медных сплавов или их технологичности в металлургическом производстве, имеется в виду, прежде всего, технологичность плавки, литья и термической обработки.

Технологичность, как способность к промышленному производству в данных конкретных условиях (наличие определенного оборудования, требования к качеству и стоимости полуфабрикатов, принятая схема производства, уровень производственной дисциплины и культуры и т. д.) и качество полуфабрикатов во всем многообразии его проявления, понятия взаимосвязанные.

Вообще, если говорить о низколегированных медных сплавах, то реализация полунепрервного литья слитков на канальных индукционных печах и ЭШП части из них решает основной комплекс принципиальных вопросов технологии плавки и литья [3].

Понятие качества полуфабрикатов в основном включает определенные требования к химическому составу по основным компонентам и примесям, чистоте поверхности и точности изготовления (регламентируются практически любой технической документацией), а также по отсутствию внутренних дефектов, свойствам (отдельная задача).

Специфика низколегированных медных сплавов и уровень развития дефектоскопии тяжелых цветных металлов в отечественной промышленности таков, что не позволяет, за редким исключением, проводить неразрушающий контроль качества слитков, толстого плоского проката, крупногабаритных труб и прутков и т. д., хотя брак по внутренним дефектам, например, в плоском прокате из хромовой бронзы (наиболее распространенном низколегированном медном сплаве) может составлять довольно значительную цифру — до 7%.

Если вопросы плавки и литья, контроля качества слитка и проката, выходов годного, производительности являются в какой-то части внутренним делом завода — поставщика полуфабрикатов, то уровень достигнутых сдаточных свойств определяет эксплуатационные свойства материала.

Как известно, наиболее перспективными из низколегированных сплавов являются дисперсионно твердеющие сплавы. Сплавы этого типа имеют наилучшее сочетание физических, механических, а, следовательно, и эксплуатационных свойств после термической либо термомеханической обработки (ТМО), важнейшими опе-

рациями в которых являются закалка на пересыщенный твердый раствор и старение. По существу, в справочной литературе приводятся свойства после такой обработки [1]. Однако на практике термическая обработка этих сплавов применяется далеко не всегда и на заводах-поставщиках, и на предприятиях потребителей. В отсутствие термической обработки (применение в холоднодеформированном, горячедеформированном, отожженном, нормализованном состояниях) свойства сплавов будут в 1,5–4 раза ниже того уровня, который в принципе может обеспечить тот или иной состав. Подобное положение является одной из причин нерационального расходования материалов, их дефицита.

При этом необходимо учитывать еще одну важную особенность низколегированных медных сплавов — хорошую корреляцию между многими физическими, механическими и эксплуатационными свойствами (связи являются статистически значимыми даже при доверительной вероятности 99,9%). Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности.

Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности.

Или полностью закореллированный граф между удельным электросопротивлением и теплопроводностью при комнатной температуре и удельным электросопротивлением, замеренным в интервале температур 200–700°С [1]. Это значит, что для указанных свойств, впрочем, как и для некоторых других (модули упругости и сдвига, показатели пластичности, коэффициенты линейного расширения и др.) по одному из определенных экспериментально свойств (например, при комнатной температуре) можно достаточно надежно и точно рассчитать все остальные.

То есть число определяемых физических и механических свойств сплавов, от которых зависят их эксплуатационные свойства, может быть значительно сокращено, вплоть до сдаточных свойств, регламентированных технической документацией.

Поэтому, повышая уровень сдаточных свойств путем изменения состава сплава, либо применяя тот или иной режим термической обработки, можно гарантировать в ряде случаев необходимую высокую работоспособность изделий.

ОПТИМИЗАЦИЯ РЕЖИМОВ

Особо следует остановиться на тех резервах свойств, которые таит в себе оптимизация режимов термической и термомеханической обработки.

Во-первых, совершенно очевидной является необходимость применять во всех случаях термическую обработку дисперсионно твердеющих сплавов по тем режимам, которые достаточно точно определены для каждого из них [1,2]. Можно утверждать, что, например долговечность сварных кристаллизаторов из хромовой бронзы существенно возрастет после того, как они будут после сварки (до механической обработки) закалены и состарены. То же самое можно сказать о заготовках под электроды сварки сопротивлением.

Во-вторых, в некоторых случаях при повышении требований к механическим свойствам таких полуфабрикатов как тонкая проволока, лента, фольга, можно обойтись без усложнения состава сплава или разработки новой композиции. Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

В-третьих, необходимо развитие совмещенных способов производства термообработанных полуфабрикатов (совмещение закалки с горячей деформацией при прокатке или прессовании, совмещение закалки с литьем, например, на установках непрерывного литья, и деформации). В этих случаях из технологической схемы производства полуфабрикатов может быть исключена такая трудоемкая операция, как закалка, требующая к тому же и соответствующего, довольно сложного, печного оборудования. Здесь в первую очередь необходимо отдавать предпочтение таким сплавам, состав которых обеспечивает необходимое для дальнейшего распада при старении пересыщение твердого раствора в процессе охлаждения заготовок на воздухе после горячего деформирования. К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

Таким образом, отсутствие термической обработки дисперсионно твердеющих сплавов или ее сравнительное несовершенство является одной из причин большой номенклатуры низколегированных медных сплавов. Повышение свойств удовлетворяется зачастую усложнением составов сплавов или разработкой новых вместо того, чтобы решать задачи за счет использования термической обработки или оптимизации ее режимов.

В заключение следует еще раз отметить, что полуфабрикаты из низколегированных медных сплавов, естественно, дороже медных и пока дефицитнее. Однако их преимущества компенсируют этот недостаток и позволяют эффективно решать многие технические задачи, связанные с экономией меди и развитием современной техники.

Литература

- Николаев А.

К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс. 2012. – 720 стр.

К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс. 2012. – 720 стр. - Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов.//РИТМ. 2011, № 3. – с. 31–35.

- Николаев А. К. Повышение качества полуфабрикавтов из цветных металлов. Низколегированные медные сплавы.//Цветные меаллы. 1982, № 3, стр. 50–53.

- Глушко В. П. Ракетные двигатели ГДЛ-ОКБ. М.: АПН. 1975, 56 с.

- А. Николаев, С. Костин. Нужны ли качественные сплавы?//Металлоснабжение и сбыт. 2006, № 1, с. 104–106.

Николаев А.К., профессор, д.т.н.,

журнал «РИТМ», ноябрь 2015 г.

Медные сплавы

Оглавление:

- Медный сплав Свойства меди. Медь-красноватый металл. Кристаллическая G1 (периодическая D = 0,3608 Нм K решетка, отсутствует полиморфная transformation. It является менее термостойким, чем железо, но имеет более высокую плотность (см.

таблицу 1.5). С медью! Хорошее техно! Такое случается уже не в первый раз. Тонкий лист будет лентой. Тонкая проволока получается из меди, а медь легко полируется, хорошо паяется и сваривается.

таблицу 1.5). С медью! Хорошее техно! Такое случается уже не в первый раз. Тонкий лист будет лентой. Тонкая проволока получается из меди, а медь легко полируется, хорошо паяется и сваривается.

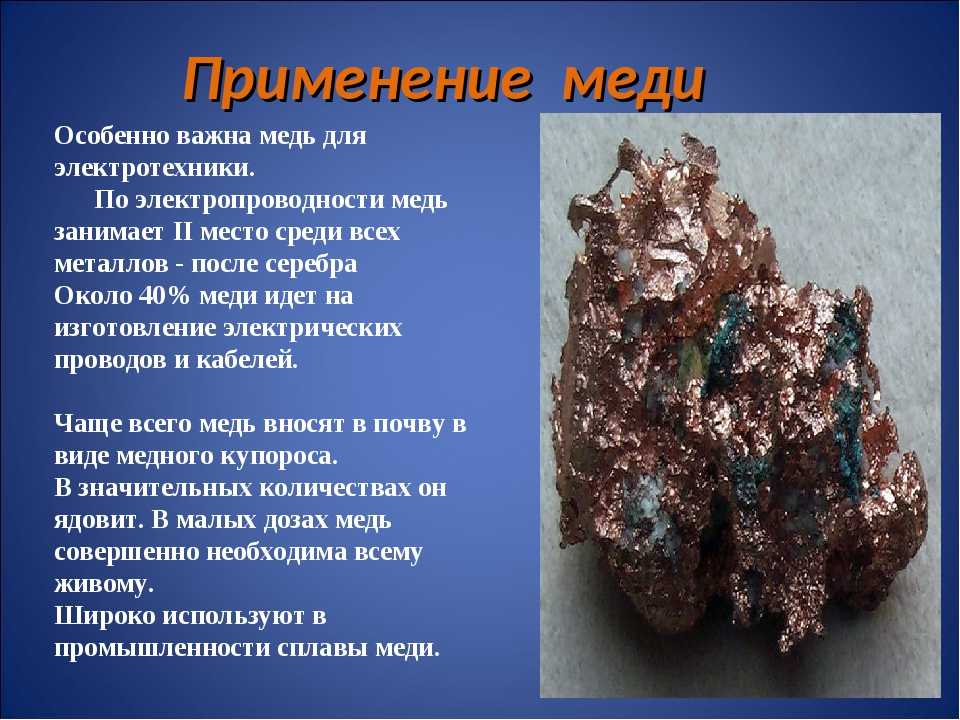

Характеристики меди высокая теплопроводность и электропроводность, пластичность и коррозионная стойкость. Примеси снижают все эти свойства. Согласно ГОСТ 859-78, по содержанию примесей различают медь следующих марок: М00 (99,99% Cu), МО (99,97% Cu), мл(99,9% Cu), м2 (99,7% Cu), м3(99,5% Cu).Наиболее распространенные примеси,

содержащиеся в меди подразделяются на визуальные группы.

Людмила Фирмаль

1.Растворимые элементы Al, Fe, Ni, Sn, Zn и Ag в меди повышают прочность и твердость меди (рис.9.6) и используются при легировании сплавов на основе меди. 2.Нерастворимые элементы Pb и Bi ухудшают механические свойства меди и ее однофазных сплавов на ее основе. Образование термоядерной эвтектики (при температуре 326 и 270°С соответственно), расположенной вдоль границ зерен основной фазы, вызывает красный цвет destruction.

In кроме того, растворимость висмута ограничена 0,001%, поэтому, если висмут содержит 1000 процентов 1 минуты, обнаруживаются вредные эффекты висмута. Вредное воздействие свинца проявляется даже при его низком содержании (<0,04%).Висмут-хрупкий металл и его сплав с хрупкой медью. Свинец, прочность которого невелика, снижает прочность медного сплава, но из-за его хорошей пластичности ns вызывает embrittlement. In кроме того, свинец улучшает антифрикционные свойства и обрабатываемость медных сплавов.、 Рис. 9.6.

- Влияние легирующих элементов на твердость меди Таблица 9.2.Механические свойства технической меди мл Условие<7н А0. 2 6 HB KCU, MJ / Медь МПа <м- Литье 160 35 25 400 Деформация* 450400 3 35 1250 Сгорело 220 75 50 75 550 от L-1.8 Характеристики 1 провода, 90%.Сформировано заранее Используется для легирования двухфазного медного сплава. 3.Нерастворимые примеси O, S, Se, T1 присутствуют в меди и ее сплавах в виде мезофаз(например, Cu2O, Cu2S).

она образует эвтектику с высокой температурой плавления меди и не вызывает Красной хрупкости. Кислород при отжиге меди в водороде вызывает «водородную болезнь«.

она образует эвтектику с высокой температурой плавления меди и не вызывает Красной хрупкости. Кислород при отжиге меди в водороде вызывает «водородную болезнь«.

Это может разрушить металл во время обработки давлением или во время работы готовой детали. Механические свойства меди в значительной степени зависят от ее состояния (табл.9.2) и не столько от содержания примесей. Высокая пластичность чистой отожженной меди объясняется большим количеством скользящих поверхностей. Скольжение происходит преимущественно по октаэдрической плоскости{111}в направлении<110>. Холодная пластическая деформация (достигающая более 90%) увеличивает прочность, твердость

и предел упругости меди, но также снижает пластичность и проводимость.

Людмила Фирмаль

При пластической деформации возникает текстура, которая вызывает анизотропию механических свойств меди. Поскольку медь легко окисляется при нагревании, отжиг для удаления затвердевания происходит в восстановительной атмосфере 550-600°С. медь занимает 2-е место по электрической и тепловой проводимости, уступая только серебру. Проводник тока (стр. 17.1) и используется в различных теплообменниках, водо-охлаждаемых тепловых трассерах, поддонах и пресс-формах. Недостатки меди: высокая плотность, плохая обрабатываемость, низкая ликвидность. Общая характеристика

медь занимает 2-е место по электрической и тепловой проводимости, уступая только серебру. Проводник тока (стр. 17.1) и используется в различных теплообменниках, водо-охлаждаемых тепловых трассерах, поддонах и пресс-формах. Недостатки меди: высокая плотность, плохая обрабатываемость, низкая ликвидность. Общая характеристика

и классификация меди alloys. To сохраняют положительные качества меди (высокую теплопроводность и электропроводность, коррозионную стойкость и др.), медные сплавы обладают отличными механическими, технологическими и антифрикционными свойствами (см. Главу 10). Для легирования медных сплавов в основном используются растворимые элементы меди, Zn, Sn, Al, Be, Si, Mn и Ni. Повышение прочности медных сплавов фактически не приводит к уменьшению легирующих элементов, а некоторые

из них (Zn, Sn, Al) повышают их пластичность. Высокая пластичность характерна для медных сплавов. Относительное удлинение некоторых однофазных сплавов достигает 65%.In по прочности медные сплавы уступают стали. Временное сопротивление большинства медных сплавов находится в диапазоне 300-500 МПа, что соответствует характеристикам низкоуглеродистых нелегированных сталей в нормированном состоянии. И только временное сопротивление бериллиевой бронзы, которая является наиболее

Временное сопротивление большинства медных сплавов находится в диапазоне 300-500 МПа, что соответствует характеристикам низкоуглеродистых нелегированных сталей в нормированном состоянии. И только временное сопротивление бериллиевой бронзы, которая является наиболее

прочной после закалки и старения, находится на уровне среднеуглеродистой легированной стали с термическим улучшением (s = 16004-1200 МПа). По техническим характеристикам медные сплавы подразделяются на ковочные(обработка давлением) и casting. By способность затвердевать при термообработке-затвердевать и не затвердевать при термообработке. По химическому составу медные сплавы делятся на 2 основные группы: латунные и бронзовые. Латунь относится к сплавам меди и цинка. Они

являются Это двойной (простой) и многокомпонентный (сплав).Двойн-деформируемая латунь имеет диаграмму которая показывает среднюю пропорцию букв L (латуни) и меди. Латунь с содержанием Si более 90%、 tompac(L96), 80-85% Cu-Compac (L 80).в сплаве марки латуни, помимо рисунка, указывающего содержание меди, отображаются буквы и цифры, указывающие название и количество в пропорции легирующего элемента. Алюминий в медь

Алюминий в медь

сплав обозначена буквами A, никель-Н, олово-о, свинец-С, фосфор-Ф, железо-ж, кремний-К, марганец-МЦ, бериллий-Б, цинк-C. Например, ЛАН59-3-2 содержит 59%меди, 3% А1, 2% никеля. Марка латуни для литья указывает содержание цинка, а количество каждого легирующего элемента располагается сразу за буквами, обозначающими его название. Например, LC40MtsZA содержит 40%Zn, 3% Mn и 1% AI. Бронза — это медный сплав, который содержит все элементы, кроме цинка. Название бронзе дают основные элементы. Поэтому их делят на олово, Алюминий, Бериллий, кремний и др., а в бронзе цинк может присутствовать в качестве легирующей

добавки. Деформируемая бронза обозначается буквой Br (бронза), за которой следуют буквы, цифры, указывающие названия и пропорции легирующих элементов. Например, BrOCC4-4 2.5 содержит 4%олова, 4%цинка и 2,5% свинца. Медные и никелевые сплавы называются мельхиор, кунит и никель silver. In Марка отливки бронзы, содержание каждого литератора-I на элементе помещается сразу после буквы, обозначающей его название. Например, Brobczz содержит 6%Sn, 6% Zn и 3% Pb. Латунь. Медь и цинк образуют твердый раствор, максимальная концентрация

Например, Brobczz содержит 6%Sn, 6% Zn и 3% Pb. Латунь. Медь и цинк образуют твердый раствор, максимальная концентрация

цинка составляет 39% (рис. 9.7, а).При более высоком содержании цинка в кристаллической решетке Куба ядра тела образуется электронное соединение CuZn (Р-фаза). При температуре 454-468°с (пунктир на рисунке) происходит упорядочение Р-фазы (P ’фазы), что значительно повышает ее твердость. И еще vulnerabilities. In в отличие от равновесного состояния, P’фаза появляется в структуре латуни, с содержанием цинка около 30%.As изменяется структура, изменяются механические свойства латуни(рис. 9.7.6).Если латунь имеет структуру твердого раствора, то с увеличением содержания цинка прочность и пластичность возрастут. появление

фазы p ’ сопровождается резким падением пластичности, а прочность продолжает увеличиваться по мере увеличения цинка до 45%, в то время как латунь переходит в 2-фазное состояние. переход латуни со структурой Р ’-фазы в однофазное состояние приводит к резкому снижению прочности. Латунь с содержанием Zn до 45% имеет практическое значение. Высокий сплав цинка очень хрупок. Химический состав некоторых промышленных латуней (ГОСТ 15527-

Латунь с содержанием Zn до 45% имеет практическое значение. Высокий сплав цинка очень хрупок. Химический состав некоторых промышленных латуней (ГОСТ 15527-

70, ГОСТ 17711-80) и их механические свойства представлены в таблице. 9.3. Рис. 9.7. Диаграмма состояния Cu-Zn (а) и влияние цинка на механические свойства меди (б) один) Двойная латунная структура разделена в 2 группы. 1) одиночная фаза со структурой твердого раствора (рис. 9.8, е). один) б) Рис. 9.8.Микроструктура латуни: а-одиночная фаза; Б-две фазы(темная-0 фаза, светлая-а фаза) 2) (а + 0) 2-фаза со структурой фазы(рис. 9.8.6). Однофазная латунь подходит для холодной пластической деформации из-за своей высокой пластичности, что значительно повышает прочность и твердость. Рекристаллизационный отжиг проводят при 600-700°С. Должный к увеличению в цинке, латунные цены уменьшены,

и machinability увеличен сопротивлением к вырезыванию, ссадине и wear. At в то же время, тепловая и электрическая проводимость уменьшается, что составляет 20-50% свойств меди. Примеси повышают твердость латуни и снижают ее пластичность. Свинец и висмут, которые вызывают красную хрупкость в однофазной латуни, не особенно пострадали. Так, однофазная латунь выпускается преимущественно в виде холоднокатаных полуфабрикатов: полосы, ленты, проволоки, листа, детали из которых изготавливаются методом глубокой вытяжки (радиаторная трубка, гильза корпуса,

Примеси повышают твердость латуни и снижают ее пластичность. Свинец и висмут, которые вызывают красную хрупкость в однофазной латуни, не особенно пострадали. Так, однофазная латунь выпускается преимущественно в виде холоднокатаных полуфабрикатов: полосы, ленты, проволоки, листа, детали из которых изготавливаются методом глубокой вытяжки (радиаторная трубка, гильза корпуса,

сильфон, трубопровод), а также детали, требующие низкой (шайбовой) твердости. мы фабрика начала Китая высокоскоростных автозапчастей. Благодаря двухфазной латуни Р превращение легкоплавкой эвтектической фазы происходит не внутри оболочки, а внутри частиц твердого раствора, и не влияет на способность высокотемпературной пластической деформации. Свинец может быть добавлен для улучшения обрабатываемости и повышения антифрикционности. Благодаря своей низкой пластичности при низких температурах эти латуни выпускаются в виде горячекатаных полуфабрикатов, листов, прутков, труб и штамповки. Из них втулки, двутавровые гайки, тройники, фитинги, токопроводящие части электрооборудования и др. делаются. Должный к узкому ряду температуры кристаллизации, двойная латунь имеет низкую

делаются. Должный к узкому ряду температуры кристаллизации, двойная латунь имеет низкую

тенденцию дендритной сегрегации, высокой текучести, низкой усушки диффузии, хорошей герметичности. Но, тем не менее, они фактически не используются для фа Каротидное литье, поскольку наблюдается довольно большая концентрированная усадка оболочки. Этот недостаток не присущ легированной латуни. Легированная латунь применяется как для деформируемых полуфабрикатов, так и для формованных изделий. Ли. Латунь, как правило, содержит больше цинка и легирующих элементов. В дополнение к свинцу, AJ, Fe, Ni, Sn, Si используются для легирования латуни. Эти элементы

улучшают коррозионную устойчивость brass. So, сплавленная латунь широко используется в речном и морском судостроении (конденсаторная и калибровочная трубка и другие детали).Оловянная латунь (L070-1) называется Морской. Алюминий повышает прочность, твердость латуни. Высокая медная латунь (LA77-2) с добавлением до 4% алюминия имеет практическое применение, благодаря своей однофазной структуре, она хорошо обрабатывается давлением. Алюминиевая латунь может быть упрочнена закалкой и старением, поскольку растворимость твердого раствора дополнительно легируется различными никелем, железом, марганцем и кремнием. Временное сопротивление после этой обработки достигает 700 МПа. Хорошая пластичность в закаленных условиях позволяет

Алюминиевая латунь может быть упрочнена закалкой и старением, поскольку растворимость твердого раствора дополнительно легируется различными никелем, железом, марганцем и кремнием. Временное сопротивление после этой обработки достигает 700 МПа. Хорошая пластичность в закаленных условиях позволяет

дополнительно упрочнять сплав за счет пластической деформации (перед старением). Низкий.) Обработка по схеме «упрочнение+ пластическая деформация+старение» увеличивает временное сопротивление до 1000 МПа. Кремний улучшает текучесть латуни, свариваемость, способность к горячей и холодной пластической деформации. Кремниевая латунь характеризуется высокой прочностью, пластичностью и ударной вязкостью не только при 20-25°С, но и при низких температурах (до −183°С).в случае легирования латуни для получения однофазной структуры используется

небольшое количество добавок (LK8O-3) кремния. Эти латуни используются в судостроении и общем машиностроении для изготовления арматуры, деталей приборов. Никель повышает растворимость цинка в меди и улучшает механические свойства латуни. Никелевая латунь (например, LN65-5) хорошо обрабатывается давлением в условиях низких и высоких температур. Бронза Оловянная бронза. Из диаграммы состояния Cu-Sn видно, что

Никель повышает растворимость цинка в меди и улучшает механические свойства латуни. Никелевая латунь (например, LN65-5) хорошо обрабатывается давлением в условиях низких и высоких температур. Бронза Оловянная бронза. Из диаграммы состояния Cu-Sn видно, что

предельная растворимость олова меди соответствует 15,8% (рис. 9.9, а).Сплавы этой системы характеризуют тенденцию неравновесной кристаллизации Рис. 9.9. Диаграмма состояния Cu-Sn (а) и влияние олова на механические свойства меди (0 а) 6) В результате в реальных условиях охлаждения площадь α-твердого раствора значительно сужается, и даже при снижении температуры его концентрация практически не изменяется, а эвтектоидное превращение 6 фаз отсутствует(см. пунктирные линии на рисунке). (а 4-8), фаза 8-Cu31Sng электронное соединение со сложной

кубической решеткой (рис. 9.10.6). обладает высокой твердостью и хрупкостью. При появлении в структуре бронзы 8 фаз ее вязкость и пластичность резко снижаются (рис. 9.9.6). поэтому, несмотря на увеличение прочности за счет увеличения количества олова до 25% в дальнейшем, бронза, содержащая только до 10% Sn, имеет практическое значение. Поскольку двойная Оловянная бронза стоит дорого, она редко используется. Из-за широкого температурного диапазона кристаллизации более вероятно возникновение дендритной сегрегации, пониженной текучести и диффузионно-усадочной диффузии, а следовательно, и более низкой герметичности

Поскольку двойная Оловянная бронза стоит дорого, она редко используется. Из-за широкого температурного диапазона кристаллизации более вероятно возникновение дендритной сегрегации, пониженной текучести и диффузионно-усадочной диффузии, а следовательно, и более низкой герметичности

отливок. Оловянные бронзы легируют цинком, свинца, никеля и П., Чтобы сэкономить на более дорогих олова, 2-15% цинка добавляют в бронзу. Столько цинка пол Растворимость в твердом растворе α для улучшения механических свойств. Сократите интервал кристаллизации бронзы олова, цинка улучшите текучесть, плотность отливки, заварки и паяя способности. Свинец, разрезая оловянную бронзу, улучшает антифрикционные свойства и улучшает обрабатываемость. Фосфор, являющийся оловянным раскислителем бронзы, повышает текучесть и повышает износостойкость за счет

появления твердых включений меди cu3p, phosphide. In кроме того, он увеличивает временное сопротивление, упругие пределы и долговечность бронзы. Никель способствует утончению структуры и улучшает ее механические свойства. Бронза хорошо обрабатывается, паяется и, что еще хуже, сваривается. Среди медных сплавов Оловянная бронза имеет самую низкую линейную скорость усадки (0,8% при отливке в грунт,1,4% при отливке в форму), поэтому ее используют для получения отливок сложной формы. Двойная низколегированная Литейная бронза содержит 10%Sn. In для того

Бронза хорошо обрабатывается, паяется и, что еще хуже, сваривается. Среди медных сплавов Оловянная бронза имеет самую низкую линейную скорость усадки (0,8% при отливке в грунт,1,4% при отливке в форму), поэтому ее используют для получения отливок сложной формы. Двойная низколегированная Литейная бронза содержит 10%Sn. In для того

чтобы уменьшить цену бронзы олова, содержание олова некоторой стандартной бронзы бросания было уменьшено до 3-6%.Большое количество Zn и Pb увеличится Рисунок 9. 10.Бронзы микроструктура: а-деформированная одиночная фаза при 5%Sn после перекристаллизации. 10% SN b-слепки Текучесть YH улучшает плотность, трение и обрабатываемость отливок. Структура бронзы олова (BrOZTs12S5, BrO4Ts4S17, BrOYuTs2, etc) ностую отвечает требованиям структуры антифрикционных сплавов( См. раздел 10.4.Атмосферные условия, высокая коррозионная стойкость в пресной и морской воде способствуют широкому применению

литой бронзы для паровых и гидравлических клапанов. Поврежденная пористость не препятствует этому、 Это связано с тем, что на поверхности отливок имеются зоны плотных и мелкозернистых структур. С улучшением технологии Получается отливка, выдерживающая давление до 30 МПа. Этаж Деформируемые бронзы содержат до M%Sn (табл.9.4). в равновесном состоянии они имеют однофазную структуру твердого раствора (см. рис. 9.10, в). в неравновесном состоянии они имеют однофазную структуру твердого раствора. В дополнение к твердому раствору при

С улучшением технологии Получается отливка, выдерживающая давление до 30 МПа. Этаж Деформируемые бронзы содержат до M%Sn (табл.9.4). в равновесном состоянии они имеют однофазную структуру твердого раствора (см. рис. 9.10, в). в неравновесном состоянии они имеют однофазную структуру твердого раствора. В дополнение к твердому раствору при

затвердевании образуется небольшое количество электронной фазы. Снятие и улучшая разделение дендритов и выравнивание химического Кочча воздуха Мачинабилиты давлением, отжигом диффузии used. It бежит на 700-750°C. Во время холодной пластической деформации, бронза обожжена на 55 (X7°C). Помимо хорошей электропроводности, коррозионной стойкости и антифрикционных свойств, кованая бронза обладает высокой эластичностью и износостойкостью. Они используются при изготовлении круглых и пластинчатых пружин в точном

машиностроении, электротехнике, химическом машиностроении и других отраслях промышленности. Алюминиевая бронза. Они отличаются высокими механическими свойствами, антикоррозионными и антифрикционными свойствами. Преимущества перед оловянной бронзой включают низкую стоимость, механические свойства и некоторые технические характеристики. Например, короткий интервал кристаллизации обеспечивает высокую текучесть, концентрированную усадку и хорошую алюминиевую бронзу Таблица 9.4.Химический состав и механические свойства оловянной бронзы Содержание бронзы елеше (С для остальных).Механический Повышенная герметичность, низкая тенденция дендритной сегрегации. Однако из-за большой

Преимущества перед оловянной бронзой включают низкую стоимость, механические свойства и некоторые технические характеристики. Например, короткий интервал кристаллизации обеспечивает высокую текучесть, концентрированную усадку и хорошую алюминиевую бронзу Таблица 9.4.Химический состав и механические свойства оловянной бронзы Содержание бронзы елеше (С для остальных).Механический Повышенная герметичность, низкая тенденция дендритной сегрегации. Однако из-за большой

усадки может быть затруднено получение отливок сложной формы. Медь и алюминий образуют α-твердый раствор (рис.9.11), содержание которого повышается с 1035 до 565°С, когда температура падает с 7,4 до 9,4% AI. При 565°с (1 фаза подвергается эвтектоидному превращению: 0 — » АЧ-У2, где У2-промежуточная фаза переменного состава со сложной кубической решеткой. При фактическом охлаждении (в отличие от равновесного состояния) в структуре сплава появляется эвтектоид с содержанием 6-8% AI. Наличие эвтектоида приводит к резкому падению пластичности алюминиевой бронзы. При увеличении пластичности она резко падает, а при содержании алюминия до 10-11% прочность продолжает

При увеличении пластичности она резко падает, а при содержании алюминия до 10-11% прочность продолжает

увеличиваться (рис. 9.11.6), однофазные бронзы (BrA5, BrA7) с хорошей пластичностью будут деформироваться. Долговечность (st * = = 400 -?450 МПа) и пластичности (6 = = 60%) 2-фазная бронза выпускается в виде деформируемых полуфабрикатов, которые также используются в производстве. Рис. 9.11. Диаграмма состояния системы Cu-AI ( » ) и алюминиевый эффект! Механические характеристики \ Медь(6) Я / З? Форма castings. In при наличии большого количества кодеосаждения бронза подвергается высокотемпературной обработке давлением, а не низкотемпературной. Двухфазная бронза характеризуется высокой прочностью (st, −600 МПа) и твердостью (HB> 1000).Они могут подвергаться упрочняющей термообработке.

Быстрое охлаждение (быстрое охлаждение) вызывает ФЛ этап пройти соосаждение и мартенситного превращения. К недостаткам двойной алюминиевой бронзы относятся, помимо большой усадки, склонность к газонасыщению и окислению при плавке, образование крупных кристаллических столбчатых структур, а также трудность пайки. Эти недостатки практически устраняются легированием алюминиевой бронзы железом, никелем и марганцем. В фазе а алюминиевой бронзы растворяется до 4% железа, в результате чего образуются включения Al3Fe с более высоким содержанием. Дополнительное легирование никелем и 3-месячным муравьем способствует

Эти недостатки практически устраняются легированием алюминиевой бронзы железом, никелем и марганцем. В фазе а алюминиевой бронзы растворяется до 4% железа, в результате чего образуются включения Al3Fe с более высоким содержанием. Дополнительное легирование никелем и 3-месячным муравьем способствует

появлению этих включений с низким содержанием железа. Железо оказывает изменяющее влияние на структуру алюминиевой бронзы, повышая прочность, твердость и антифрикционные свойства, а также уменьшая тенденцию к 0-фазному эвтектоидному распаду и хрупкости 2-фазной бронзы за счет измельчения γ2-фазы, образующейся в результате этого распада. Лучшие пластичные алюминий-железо-бронза (например, Браж9-4), после термообработки, частично или полностью подавляют эвтектоидное превращение Р-фазы (нормализация при 600 700°С или упрочнение от 950°С). Отпуск бронзы при 250-300°С приводит к распаду Р-фазы с образованием мелкодисперсной эвтектики (a + y2) и увеличению

твердости (HB 1750-1800). Никель улучшает технологичность и механические свойства алюминиево-железной бронзы при комнатной и высокой температуре. temperatures. In кроме того, при понижении температуры площадь твердого раствора резко сужается. Это позволяет легировать бронзу железом и никелем(Бражн10-4 4), что позволяет дополнительно упрочнять ее после закалки старением. Например, в отожженном (мягком) состоянии механические свойства Бражн 10-4-4 составляют: Ач= 650 МПа; 5 = 35%; НВ 1400-1600. При закалке от 98°C и выдержке при 400 ° C в течение 2 часов твердость увеличивается до HB 4000.Алюминиево-железоникелевая бронза применяется при изготовлении деталей, работающих в тяжелых

temperatures. In кроме того, при понижении температуры площадь твердого раствора резко сужается. Это позволяет легировать бронзу железом и никелем(Бражн10-4 4), что позволяет дополнительно упрочнять ее после закалки старением. Например, в отожженном (мягком) состоянии механические свойства Бражн 10-4-4 составляют: Ач= 650 МПа; 5 = 35%; НВ 1400-1600. При закалке от 98°C и выдержке при 400 ° C в течение 2 часов твердость увеличивается до HB 4000.Алюминиево-железоникелевая бронза применяется при изготовлении деталей, работающих в тяжелых

условиях износа при высоких температурах (400-500°с).Алюминиевая железная бронза, легированная дешевым марганцем вместо никеля, обладает высокими механическими, антикоррозионными и техническими характеристиками (Бражмц1о-3-1,5). Кремнистая бронза. Они характеризуются хорошими механическими, упругими и антифрикционными свойствами. Кремниевая бронза содержит до 3% Si. Согласно диаграмме состояния CU’si (рис.9.12), двойная Кремниевая бронза имеет однофазную структуру-твердый раствор медного кремния. При увеличении содержания кремния более чем на 3% в структуре сплава появляется твердая и хрупкая γ-фаза. Один. Фазовая структура твердого раствора обеспечивает Кремниевую

При увеличении содержания кремния более чем на 3% в структуре сплава появляется твердая и хрупкая γ-фаза. Один. Фазовая структура твердого раствора обеспечивает Кремниевую

бронзу с высокой пластичностью и хорошей обрабатываемостью за счет давления. Они хорошо свариваются и паяются, хорошо обрабатываются резанием. Литейные свойства кремниевой бронзы ниже, чем олова, алюминиевой бронзы и латуни. Цинковое легирование способствует улучшению литейных свойств этих бронз из-за более коротких интервалов между кристаллизациями. Добавки марганца и никеля увеличивают прочность и твердость кремниевой бронзы. Марганец увеличивает предел упругости. Никель может вылечить бронзы кремния никеля путем твердеть и стареть потому что растворимость участка а переменна. После закалки от 800°C и выдержки при 500°C эти бронзы имеют * > 700 МПа, 8l 8%.Свинец улучшает антифрикционные свойства и обрабатываемость.

Кремниевая бронза изготавливается в виде лент, полос, стержней и проводов. Он редко используется в молдингах. Он используется вместо дорогой оловянной бронзы при изготовлении антифрикционных деталей (Бркн1-3), (Бркмцз-1), а также используется для замены бериллиевой бронзы при изготовлении пружин, мембран и других компонентов устройств, работающих в пресной и морской воде.

Он используется вместо дорогой оловянной бронзы при изготовлении антифрикционных деталей (Бркн1-3), (Бркмцз-1), а также используется для замены бериллиевой бронзы при изготовлении пружин, мембран и других компонентов устройств, работающих в пресной и морской воде.

Смотрите также:

Материаловедение — решение задач с примерами

Медь и медные сплавы | Металлопрокат

Медь

Медь — пластичный металл розовато-красного цвета. Медь первичная в зависимости от чистоты подразделяется на М1, М2, М3.

Медный прокат

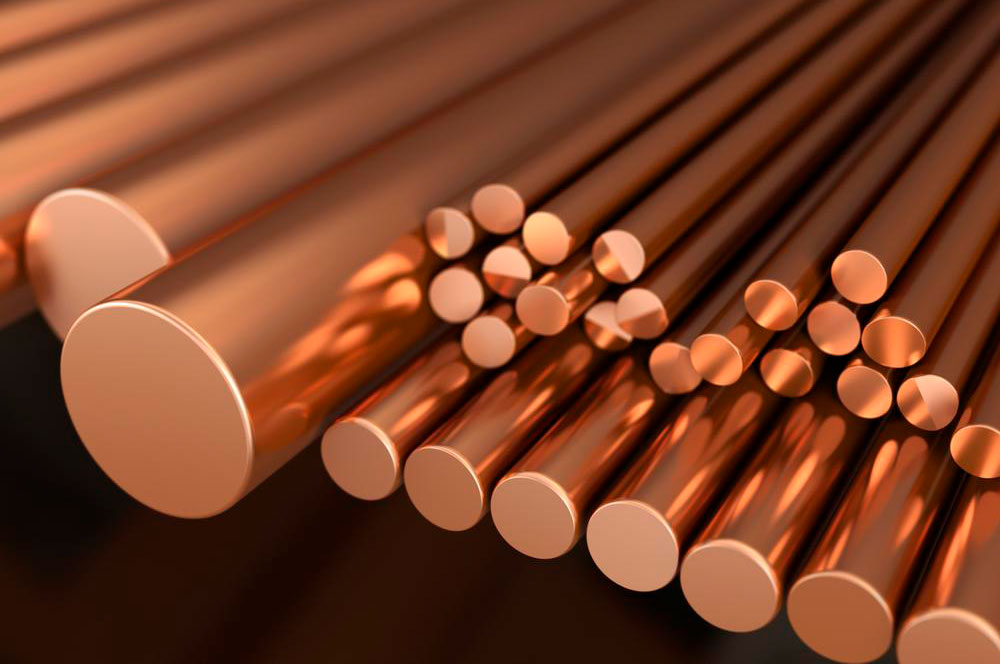

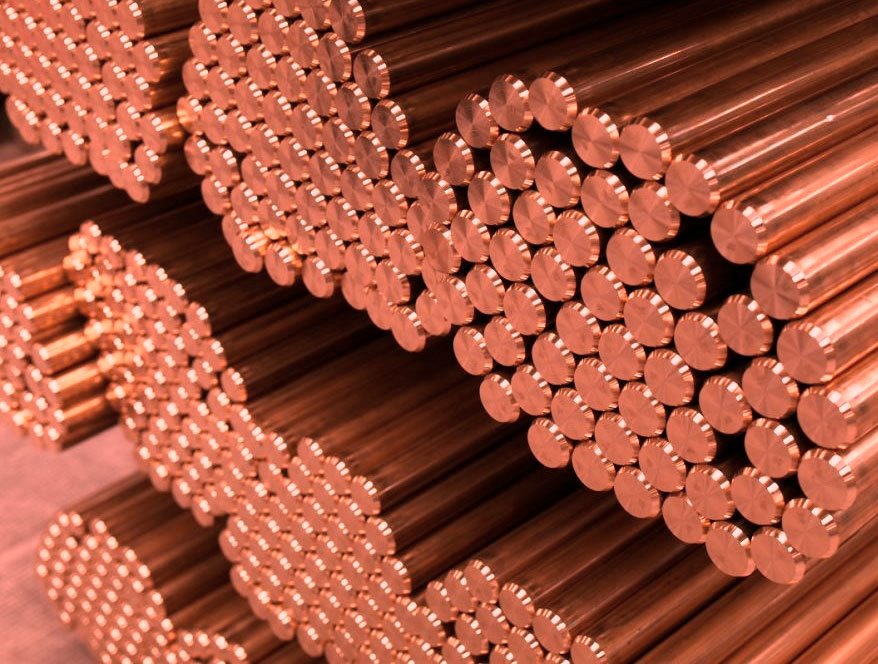

Прутки

Прутки (круглые, квадратные, шестигранные) холоднодеформированными (тянутые ), горячедеформированными ( прессованные) изготовляют в соответствии с требованиями ГОСТ 1535-91 из меди марок Ml , Mlp , M 2, М2р, МЗ, МЗр по ГОСТ 859.

Прутки выпускают мягкими, полутвердыми, твердыми.

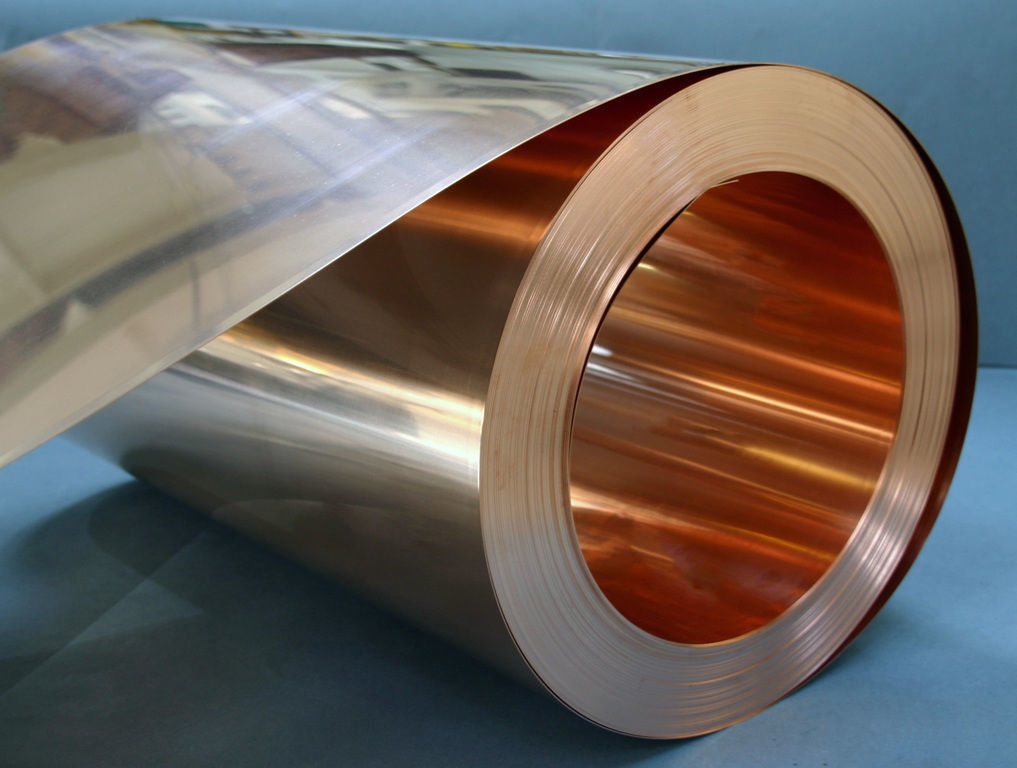

Ленты

Ленты медные холоднодеформированные изготовляются в соответствии с требованиями ГОСТ 1173-93 из меди марок Ml , Mlp , M 2, М2р, МЗ, МЗр по ГОСТ 859.

По точности изготовления: нормальной точности по толщине и ширине; нормальной точности по толщине и повышенной точности по ширине; нормальной точности по толщине и высокой точности по ширине; повышенной точности по толщине и нормальной точности по ширине.

Проволока, шины

Проволока медная и шины изготовляются мягкими и твердыми согласно ГОСТ 434-78 из меди не ниже марки М1 по ГОСТ 859.

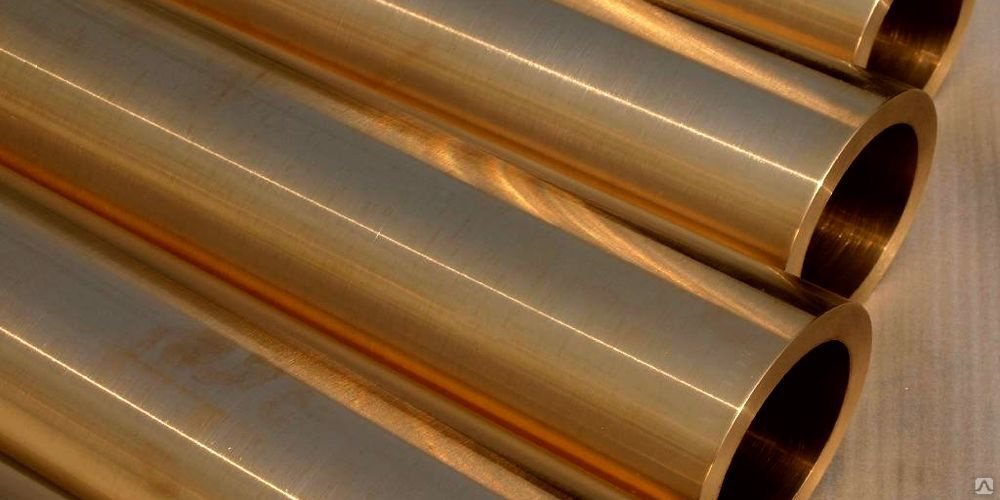

Трубы

Медные трубы изготовляются согласно требованиям ГОСТ 617-90 из меди марок M 1, M 1р, M 2, М2р, М3, М3р с химическим составом по ГОСТ 859, томпака марки Л96 с химическим составом по ГОСТ 15527, нормальной и повышенной точности мерной и немерной длины в пределах от 1 до 6м.

Трубы могут быть холоднодеформированными (тянутыми) и прессованными; мягкими, полутвердыми, твердыми.

Листы и полосы

Листы и полосы медные изготовляются согласно ГОСТ 495-92 из меди марок Ml , М1р, М2, М2р, М3 и М3р по ГОСТ 859.

Холоднокатаные листы и полосы изготовляют нормальной и повышенной точности изготовления.

Горячекатаные листы изготовляют: шириной от 600 до до 3000мм ; длиной от 1000 до 6000мм.

Полосы — мерной и немерной длин от 500 до 2000мм.

По состоянию материала холоднокатаные листы и полосы изготовляют мягкими, полутвердыми и твердыми

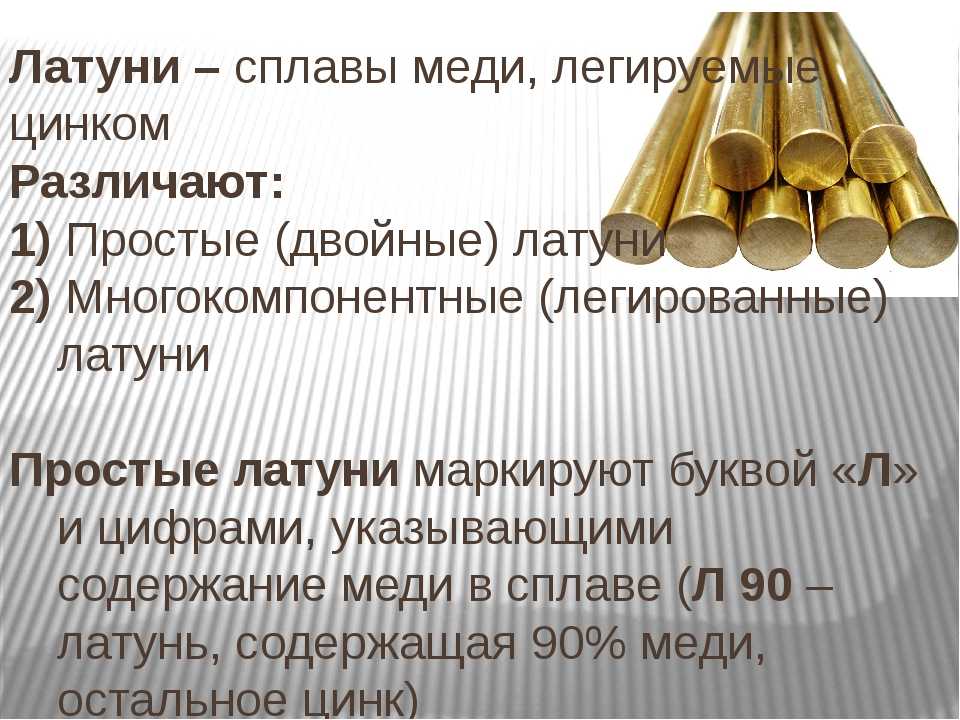

Латунь

Латунь — сплав меди с цинком. С введением третьего, четвертого и более компонентов латуни именуют сложными, или специальными, и они получают название алюминиевой латуни, железомарганцевой латуни, марганцево- оловянно-свинцовой латуни и т.д. По сравнению с медью они обладают большими прочностью, коррозионной стойкостью, упругостью и лучшей обрабатываемостью (литьем, давлением, резанием).

Прокат латунный

Прутки

Прутки латунные изготовляются согласно ГОСТ 2060-90 тянутыми и прессованными круглого, квадратного и шестигранного сечений мерной и немерной длины, в бухтах.

Точность изготовления: нормальная; повышенная ; высокая .

Состояние: мягкое, полутвердое , твердое.

Особые условия: автоматный, антимагнитный — пруток с обрезанными концами, мягкое состояние повышенной пластичности, полутвердое состояние повышенной пластичности, твердое состояние повышенной пластичности, прессованное состояние обычной пластичности.

Проволока

Латунную проволоку изготовляют согласно требованиям ГОСТ 1066-90 из латуни марок Л80, Л68, Л63 и ЛС59-1 с химическим составом по ГОСТ 15527 нормальной точности по диаметру.

Латунная проволока по состоянию материала изготовляется мягкой, полутвердой и твердой.

Лента

Лента латунная холоднокатаная изготовляется согласно ГОСТ 2208-91 из латуней марок Л90, Л85,Л80, Л68, Л63, ЛС59-1, ЛМц58-2 с химическим составом по ГОСТ 15527 в мягком, полутвердом, твердом, особо-твердом и пружинно-твердом состоянии.

Точность изготовления: нормальная точность по толщине и ширине, нормальная точность по толщине и повышенная точность по ширине, повышенная точность по толщине и нормальная точность по ширине.

Особые условия исполнения: для штамповки , антимагнитная , повышенной точности по серповидности , с нормированной глубиной выдавливания, выдерживающая испытания на изгиб.

Трубы

Латунные трубы изготовляются согласно :

ГОСТ 494-90 тянутыми, холоднокатаными и прессованными: тянутые и холоднокатаные трубы — из латуни марок Л63 и Л68, прессованные — из латуни марок Л60, Л63, ЛС59-1, ЛЖМц59-1-1 с химическим составом по ГОСТ 15527 мерной и немерной длины от1 до 6м, в бухтах длиной не менее 10м.

Точность изготовления: нормальная ; повышенная ; высокая.

Состояние: мягкое, мягкое повышенной пластичности, четвертьтвердое, полутвердое, полутвердое повышенной пластичности.

Особые условия: трубы повышенной точности, трубы повышенной точности по кривизне, трубы антимагнитные.

ГОСТ 21646-76 тянутыми и холоднокатаными. мерной и кратной мерной длины от 1,5 до 12м из латуни марок Л70, Л68, Л070-1, ЛА77- 2, ЛМш68 -0,05, ЛАМш77-2-0,05 и ЛОМш70-1-005 по ГОСТ 15527.

Трубы, в зависимости от марок сплавов, изготовляют в мягком и полутвердом состоянии

Листы и полосы

Листы и полосы латунные изготовляются согласно ГОСТ 931-90 из латуней марок по ГОСТ 15527. Листы выпускаются холодно и горячекатаными, полосы — холоднокатаными длиной от 500 до 2000мм мерной, кратной мерной и немерной длины.

По состоянию материала листы и полосы изготовляют: мягкими , полутвердыми, твердыми, особотвердыми.

Бронза

Бронза — сплав меди (кроме латуней и медно-никелевых сплавов) с оловом (оловянные бронзы) и сплавы меди с алюминием, бериллием, марганцем и другими компонентами, которые являются главными и в соответствии с которыми бронзы получают название. Бронзы по сравнению с латунью обладают лучшими механическими , антифрикционными свойствами и коррозионной стойкостью.

Бронзовый прокат, в том числе:

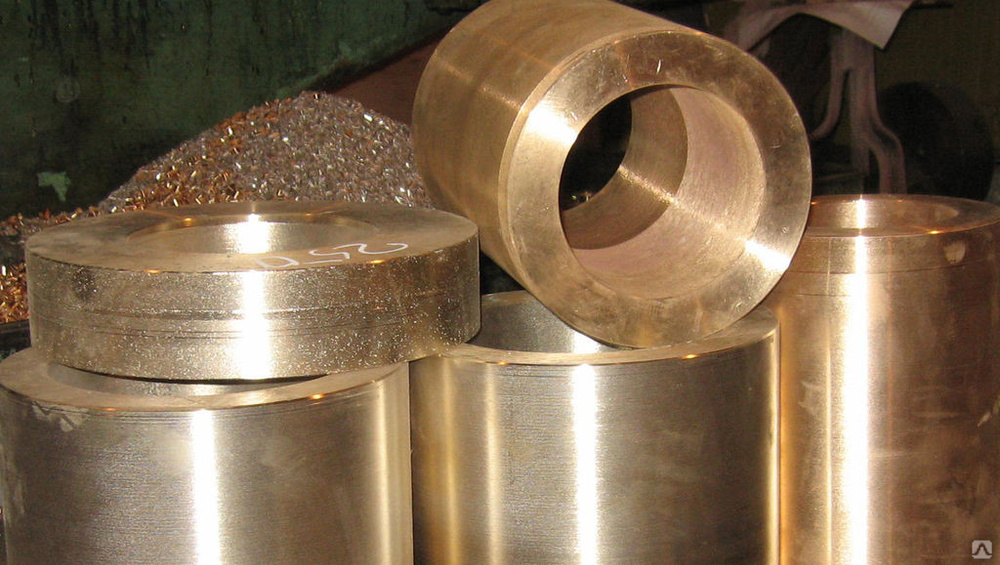

Прутки

Прутки бронзовые: тянутые (круглые, квадратные и шестигранные), прессованные (круглые) и горячекатаные (круглые) прутки из безоловянных бронз, изготовляются согласно ГОСТ 1628-78мерной и немерной длины в пределах от 0,5 до 5м в полутвердом и твердом состоянии.

Точность изготовления: нормальная; повышенная; высокая.

Труба прессованная

Изготовляется согласно ГОСТ 1208 из бронзы марок БрАЖМц 10-3-1,5 и БрАЖН 10-4-4 с химическим составом по ГОСТ 18175 мерной и немерной длины в пределах от 0,5 до 6м.

2. Медные сплавы. Материаловедение: конспект лекций [litres]

2. Медные сплавы

Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее время медь широко используется в электромашиностроении, при строительстве линий электропередач, для изготовления оборудования телеграфной и телефонной связи, радио—и телевизионной аппаратуры. Из меди изготовляют провода, кабели, шины и другие токопроводящие изделия. Медь обладает высокой электропроводностью и теплопроводностью, прочностью вязкостью и коррозионной стойкостью. Физические свойства ее обусловлены структурой. Она имеет кубическую гра—нецентрированную пространственную решетку. Ее температура плавления – +1083 °C, кипения – +2360 °C. Средний предел прочности зависит от вида обработки и составляет от 220 до 420 МПа (22–45 кгс/мм 2), относительное удлинение – 4—60 %, твердость – 35—130 НВ, плотность – 8,94 г/см 3. Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т. е. вводят в сплавы такие металлы, как цинк, олово, алюминий, никель и другие, за счет чего улучшаются ее механические и технологические свойства. В чистом виде медь применяется ограниченно, более широко – ее сплавы. По химическому составу медные сплавы подразделяют на латуни, бронзы и медноникелевые, по технологическому назначению – на деформируемые, используемые для производства полуфабрикатов (проволоки, листа, полос, профиля), и литейные, применяемые для литья деталей.

Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т. е. вводят в сплавы такие металлы, как цинк, олово, алюминий, никель и другие, за счет чего улучшаются ее механические и технологические свойства. В чистом виде медь применяется ограниченно, более широко – ее сплавы. По химическому составу медные сплавы подразделяют на латуни, бронзы и медноникелевые, по технологическому назначению – на деформируемые, используемые для производства полуфабрикатов (проволоки, листа, полос, профиля), и литейные, применяемые для литья деталей.

Латуни – сплавы меди с цинком и другими компонентами. Латуни, содержащие, кроме цинка, другие легирующие элементы, называются сложными, или специальными, и именуются по вводимым, кроме цинка, легирующим компонентам. Например: томпак Л90 – это латунь, содержащая 90 % меди, остальное – цинк; латунь алюминиевая ЛА77–2 – 77 % меди, 2 % алюминия, остальное – цинк и т. д. По сравнению с медью латуни обладают большой прочностью, коррозионной стойкостью и упругостью. Они обрабатываются литьем, давлением и резанием. Из них изготовляют полуфабрикаты (листы, ленты, полосы, трубы конденсаторов и теплообменников, проволоку, штамповки, запорную арматуру – краны, вентили, медали и значки, художественные изделия, музыкальные инструменты, сильфоны, подшипники).

д. По сравнению с медью латуни обладают большой прочностью, коррозионной стойкостью и упругостью. Они обрабатываются литьем, давлением и резанием. Из них изготовляют полуфабрикаты (листы, ленты, полосы, трубы конденсаторов и теплообменников, проволоку, штамповки, запорную арматуру – краны, вентили, медали и значки, художественные изделия, музыкальные инструменты, сильфоны, подшипники).

Бронзы – сплавы на основе меди, в которых в качестве добавок используются олово, алюминий, бериллий, кремний, свинец, хром и другие элементы. Бронзы подразделяются на безоловянные (БрА9Мц2Л и др.), оловянные (БрО3ц12С5 и др.), алюминиевые (БрА5, БрА7 и др.), кремниевые (БрКН1–3, БрКМц3–1), марганцевые (БрМц5), бериллиевые бронзы (БрБ2, БрБНТ1,7 и др.). Бронзы используются для производства запорной арматуры (краны, вентили), различных деталей, работающих в воде, масле, паре, слабоагрессивных средах, морской воде.

Данный текст является ознакомительным фрагментом.

Медь и сплавы

Медь и сплавы

Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см2), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.Чистая (красная) медь – прекрасный

ЛЕКЦИЯ № 5. Сплавы

ЛЕКЦИЯ № 5. Сплавы

1. Строение металлов

Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот.

3. Алюминиевые сплавы

3. Алюминиевые сплавы

Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.По распространенности в природе алюминий занимает третье

э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.По распространенности в природе алюминий занимает третье

4. Титановые сплавы

4. Титановые сплавы

Титан – металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок

5. Цинковые сплавы

5. Цинковые сплавы

Сплав цинка с медью – латунь – был известен еще древним грекам и египтянам. Но выплавка цинка в промышленных масштабах началась лишь в XVII в.Цинк – металл светло—серо—голубоватого цвета, хрупкий при комнатной температуре и при 200 °C, при нагревании до

«Медные яблоки солнца»[22]

«Медные яблоки солнца»[22]

Планы компании «Рио-Тинто цинк» начать карьерную добычу медной руды в Сноудонском национальном заповеднике вызвали множество протестов (New Scientist, 12, 1970, p. 317). Однако нам, по-видимому, предстоит все чаще сталкиваться с подобными явлениями по мере

317). Однако нам, по-видимому, предстоит все чаще сталкиваться с подобными явлениями по мере

Огонь, вода и медные трубки

Огонь, вода и медные трубки

Потери на трение при движении судна по воде возрастают пропорционально кубу скорости, а когда подводная часть судна обрастает ракушками, становятся еще больше. Дедал размышляет над тем, какую экономию принесло бы устранение этого трения.

Сплавы золота

Сплавы золота

Для изготовления ювелирных и других изделий далеко не всегда используют чистые металлы. Происходит это из-за высокой стоимости драгоценных металлов, недостаточной твердостью их и износоустойчивости, поэтому на практике чаще всего употребляют сплавы,

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

7. 4. Сплавы меди, имитирующие золотые и серебряные сплавы

4. Сплавы меди, имитирующие золотые и серебряные сплавы

С целью удешевления художественных изделий при производстве недорогих украшений широко используются томпак, латунь, мельхиор, нейзильбер; при изготовлении художественных изделий – бронзы.Сплавы меди с цинком,

10. Серебро и его сплавы

10. Серебро и его сплавы

Серебро – химический элемент, металл. Атомный номер 47, атомный вес 107,8. Плотность 10,5 г/см3. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Температура плавления 963 °C, кипения 2865 °C. Твердость по Бринеллю 16,7.Серебро – металл белого

11. Золото и его сплавы

11. Золото и его сплавы

Золото – химический элемент, металл. Атомный номер 79, атомный вес 196,97, плотность 19,32 г/см3. Кристаллическая решетка – кубическая гранецентрировапная (ГЦК). Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

Твердость по Бринеллю – 18,5.Золото – металл желтого

11.1. Двухкомпонентные сплавы золота

11.1. Двухкомпонентные сплавы золота

В ювелирной промышленности иногда применяют двухкомпонентные сплавы: золото – медь и золото – серебро.

Рис. 11.1. Диаграмма состояния Сu – Аu.Золото и медь обладают неограниченной растворимостью в жидком, а при высоких температурах и в

11.2. Многокомпонентные сплавы золота

11.2. Многокомпонентные сплавы золота

В ювелирной промышленности для изготовления золотых изделий используют в большинстве случаев сплавы системы золото – серебро – медь, которые могут содержать добавки других металлов: никеля, палладия, цинка, платины. Химический

11.6. Золотые сплавы для припоев

11.6. Золотые сплавы для припоев

При изготовлении ювелирных и художественных изделий из сплавов золота используется пайка. Состав и интервал температур плавки ювелирных припоев для пайки сплавов золота приведен в табл. 11.9. Маркировка золотых припоев осуществляется так

Состав и интервал температур плавки ювелирных припоев для пайки сплавов золота приведен в табл. 11.9. Маркировка золотых припоев осуществляется так

46. Магний и его сплавы

46. Магний и его сплавы

Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МдО в силу более высокой плотности, чем у самого магния, растрескивается и не имеет защитных свойств; порошок и стружка магния легко воспламеняются; горячий и

47. Титан и его сплавы

47. Титан и его сплавы

Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.Азот, углерод, кислород и водород, упрочняя титан,

НИЗКОЛЕГИРОВАННЫЕ МЕДНЫЕ СПЛАВЫ

АКТУАЛЬНОСТЬ

Вряд ли в настоящее время найдутся специалисты или предприятия машиностроения и металлургии, авиационной и космической техники, электроники и электротехники, которые бы не убедились в преимуществах низколегированных медных сплавов перед нелегированной медью.

Высокие прочностные свойства и жаропрочность, отсутствие водородной болезни и коррозионная стойкость, свойственная меди, незначительное снижение тепло- и электропроводности по сравнению с медью, высокая технологичность при обработке давлением, сварке и пайке — вот основные особенности низколегированных медных сплавов. Отсюда их высокая работоспособность и эффективность при использовании в качестве электродов сварки сопротивлением (контактной точечной, шовной, рельефной, стыковой), различных теплообменных агрегатов, в том числе камер сгорания жидкостных реактивных двигателей, радиаторов в машиностроении, кристаллизаторов полунепрерывного и непрерывного литья цветных и черных металлов и сплавов, троллейных проводов на транспорте, деталей электродвигателей, термостойких проводников электрического тока и кабелей, контактов и токопроводящих пружин, рамок интегральных микросхем, пресс-форм и штампов, штепсельных разъемов и др. [1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства

полуфабрикатов.

В результате были оптимизированы составы известных композиций (например, медь-хром и медь-хром-цирконий), а также разработаны более 25 новых составов, большинство из которых были доведены до внедрения в промышленность. Для решения ряда конкретных задач, связанных с особенностями эксплуатации сплавов, в их составе, кроме известных базовых композиций с хромом, никелем, оловом, кремнием, цирконием и фосфором, использовали новые для медных низколегированных сплавов легирующие элементы. В их числе ниобий, ванадий, титан, литий, индий, бор, магний, кадмий, кобальт, железо, алюминий [1].

Абсолютное большинство разработанных сплавов относится к числу дисперсионно твердеющих, т.е. приобретают оптимальное сочетание механических, физических и эксплуатационных свойств после термической и термомеханической обработки. Термическая обработка включает в себя закалку от предельно высоких температур в воде и старение при средних температурах, в зависимости от состояния закаленного материала [2]. Очень важным положительным фактором является то обстоятельство, что все разработанные отечественные сплавы не содержат в своем составе чрезвычайно токсичного бериллия, и в этом плане они полностью удовлетворяют современным экологическим требованиям.

НАПРАВЛЕНИЯ РАЗВИТИЯ

Низколегированные медные сплавы, естественно, имеют особенности формирования химического состава, технологии производства, начиная от плавки сплава, литья слитков или непосредственно деталей, горячей и холодной деформации, термической или термомеханической обработки и кончая сочетанием свойств и особенностями изготовления изделий из них (сварки, пайки, формообразования, гальваники и т. д.) [1]. Главная задача исследователя в этом плане должна сводиться к максимальной рациональности и эффективности, минимальной трудоемкости производства. Известно [1], что абсолютное большинство примесей в меди повышают ее электросопротивление и температуру рекристаллизации (разупрочнения). Однако такой подход при синтезировании новых современных сплавов достаточно примитивен, хотя системы, такие как Cu-Cr,

Cu-Zr, Cu-Ag, Cu-Cd, Cu-Ti, Cu-Te до сих пор занимают твердые позиции в ряду низколегированных медных сплавов.

Усложнение составов сплавов вместе с совершенствованием их структуры путем оптимизации термомеханической обработки (для дисперсионно-твердеющих сплавов) — вот наиболее современный и перспективный путь синтезирования новых эффективных сплавов [2]. Перед металловедами практически никогда не ставятся условия разработать оригинальную композицию сплава. Современное машиностроение, электротехника и другие области техники, перед которыми стоит задача снизить металлоемкость конструкций, повысить их надежность, долговечность, а также нагрузки и рабочие температуры изделий, выдвигают требования перед металлургами об организации производства полуфабрикатов с более высоким сочетанием свойств. Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов

Перед металловедами практически никогда не ставятся условия разработать оригинальную композицию сплава. Современное машиностроение, электротехника и другие области техники, перед которыми стоит задача снизить металлоемкость конструкций, повысить их надежность, долговечность, а также нагрузки и рабочие температуры изделий, выдвигают требования перед металлургами об организации производства полуфабрикатов с более высоким сочетанием свойств. Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов

из сплава.

При этом решение о разработке нового сплава следует принимать после всесторонней оценки других возможностей повышения свойств уже освоенных промышленностью сплавов, когда нельзя изменением обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность [3].

Конечно, низколегированные медные сплавы нельзя отнести к числу основных, если ориентироваться только на общий тоннаж медных сплавов, выпускаемых предприятиями цветной металлургии. Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.