Что такое токарный станок: Краткая информация о токарном станке с ЧПУ

Содержание

Как пользоваться токарным станком по дереву: руководство для начинающих

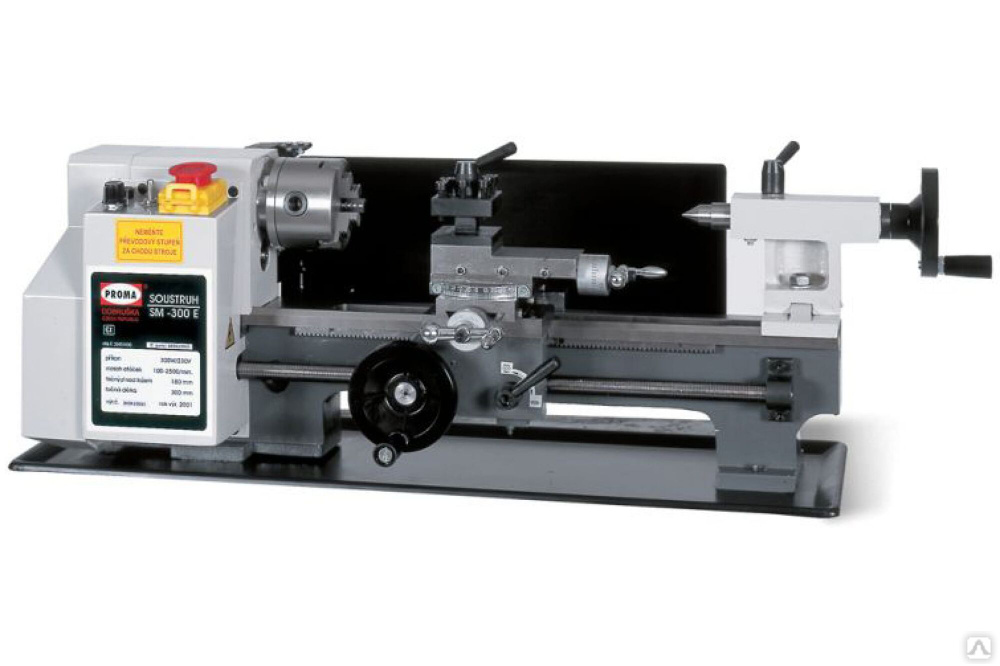

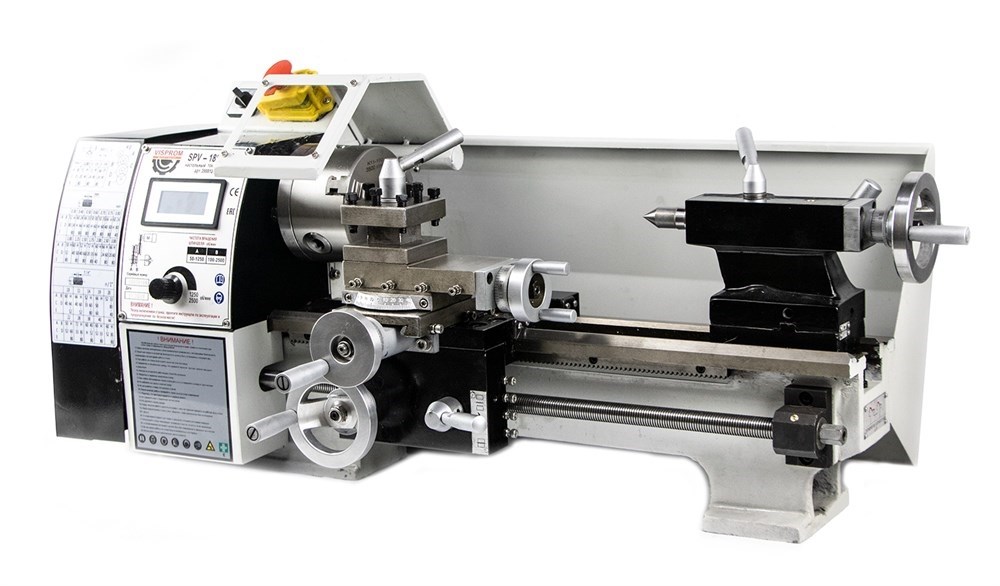

Токарные станки по дереву — это мощные инструменты, позволяющие с относительной легкостью вырезать сложные формы из деревянных заготовок. Такие токарные станки обычно выпускаются в настольном исполнении и обеспечивают высокую скорость вращения шпинделя для плавного удаления материала.

Токарные станки по дереву значительно отличаются от токарных станков по металлу. Существуют различные факторы, определяющие качество обработки на токарном станке по дереву.

В этой статье представлено подробное руководство по использованию токарного станка по дереву для производства высококачественной продукции и обеспечению безопасности оператора в процессе работы.

Мы также рассмотрим некоторые методы повышения качества проектов по деревообработке.

Шаг 1: Выберите подходящий токарный станок

Первое условие для начала токарной обработки древесины — это наличие хорошего токарного станка для вашего проекта.

При выборе токарного станка необходимо убедиться в том, что в нем можно разместить заготовку, которую вы хотите обточить.

Другим важным аспектом токарного станка по дереву является скорость вращения шпинделя. Токарный станок по дереву должен обеспечивать переменную скорость вращения, чтобы можно было настроить его для выполнения различных токарных операций на различных видах древесины.

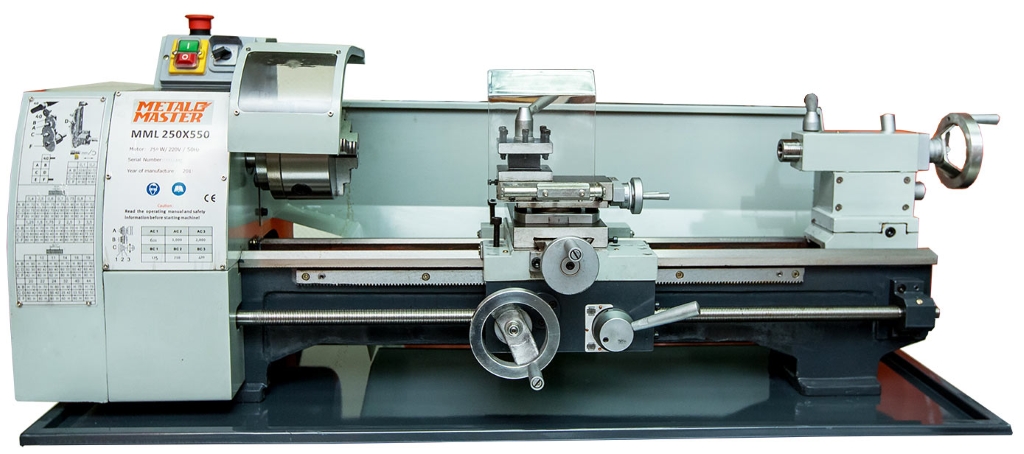

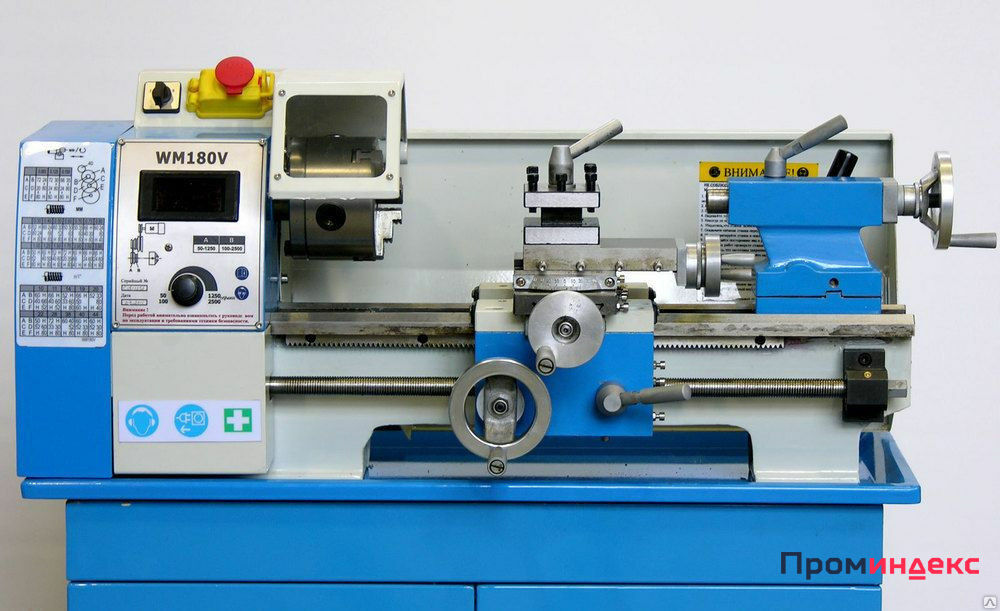

В зависимости от размера и мощности токарные станки по дереву обычно классифицируются как настольные и полноразмерные.

Кроме того, важную роль при выборе токарного станка по дереву играет возможность регулировки упора для инструмента.

Хотя большинство токарных станков по дереву оснащены упором для инструмента, который можно перемещать по длине заготовки, некоторые из них также обеспечивают возможность регулировки наклона упора для обработки древесины под углом.

Выбор подходящего токарного станка в соответствии с вашими требованиями обеспечит качественную продукцию с гладкой поверхностью.

Шаг 2: Прочтите инструкцию по технике безопасности

После выбора токарного станка по дереву для вашего цеха важно ознакомиться с инструкциями по технике безопасности, чтобы избежать несчастных случаев.

Основное правило безопасности при работе на токарных станках по дереву — не носить свободную одежду или висящие украшения, так как они могут запутаться в шпинделе и стать причиной несчастного случая.

Операторам с длинными волосами рекомендуется убрать волосы под плотно облегающий головной убор.

Кроме того, перед использованием инструмента рекомендуется осмотреть его на наличие трещин или других повреждений, особенно при выполнении тяжелой обработки с глубокими пропилами.

Также важно носить защитные приспособления, такие как щиток для лица, очки и перчатки, чтобы предотвратить попадание стружки в глаза и защитить руки от ссадин.

Еще один важный инструктаж по технике безопасности — изучить детали токарного станка и ознакомиться с защитными устройствами, которые могут немедленно остановить процесс в случае возникновения аварийной ситуации.

Шаг 3: Подготовьте заготовку

Токарные станки по дереву могут выполнять токарные операции на деревянных брусках и придавать им нужную форму.

Однако эти деревянные блоки должны быть обрезаны до небольших размеров, которые идеально вписываются в рабочую зону токарного станка.

Кроме того, обработка краев блока на токарном станке может привести к вибрации, а иногда и к повреждению заготовки.

Поэтому начинающим токарям рекомендуется снимать фаски с краев блока, чтобы уменьшить нежелательные вибрации, возникающие в процессе точения.

Шаг 4: Установите заготовку на токарный станок

После подготовки заготовки настало время установить ее на токарный станок.

При установке заготовки на токарный станок по дереву важно найти точный центр передней и задней поверхностей заготовки.

С помощью шпинделя

После разметки центра можно совместить наконечник шпинделя (установленного на бабке) с центром заготовки и подвести заднюю бабку для оказания давления на другой конец.

Острые зубья шпинделя захватывают заготовку, в то время как задняя бабка оказывает необходимое давление, чтобы прочно удерживать заготовку между задней и передней бабкой.

Этот метод можно использовать для установки заготовок с неровной поверхностью, но он не обеспечивает сильного зажима при тяжелых операциях обработки.

С помощью кулачкового патрона

Кулачковый патрон — это еще один способ крепления заготовки на токарном станке по дереву.

При этом способе в торце деревянной заготовки закрепляется винт с резьбой, который зажимается трех- или четырехкулачковым патроном, установленным на бабке.

Этот метод подходит для работ, требующих умеренное усилие резания и обеспечивает доступ к торцу заготовки для выполнения торцовочных операций.

С помощью планшайбы

Другой способ крепления заготовки — использование планшайбы, прижимаемой к заготовке с помощью нескольких винтов.

Затем планшайба устанавливается на шпиндель бабки. Этот метод обеспечивает надежную фиксацию заготовки и может использоваться при тяжелых режимах обработки.

Шаг 5: Выбор инструмента

После установки заготовки на токарном станке наступает время выбора инструмента.

Существуют различные типы токарных резцов для различных операций обработки, и в зависимости от поставленной задачи вы можете выбрать подходящий инструмент.

Долото для черновой обработки — один из наиболее часто используемых инструментов для операций чернового точения, при которых снимается большой объем материала.

Этот инструмент используется для придания деревянной заготовке формы цилиндрического предмета нужного диаметра.

Аналогично можно использовать косую стамеску для выравнивания поверхности цилиндрической заготовки и выполнения операции чистового точения.

Вы также можете использовать другие инструменты, такие как отрезной инструмент, расточный инструмент, торцовочный инструмент и т. д., для выполнения других операций с заготовкой.

В отличие от системы осей токарных станков по металлу, где режущий инструмент может перемещаться вдоль фиксированных осей, в токарном станке по дереву режущий инструмент может свободно перемещаться оператором.

Шаг 6: Установите соответствующую скорость вращения шпинделя

| Диаметр заготовки (дюймы) | Минимальная скорость (об/мин) | Максимальная скорость (об/мин) |

| 9″ | 650 | 1000 |

| 10″ | 600 | 900 |

| 12″ | 500 | 750 |

| 14″ | 420 | 640 |

| 16″ | 370 | 560 |

Скорость вращения шпинделя токарного станка измеряется в оборотах в минуту.

По сравнению с токарными станками по металлу, токарные станки по дереву обычно имеют более высокую скорость вращения шпинделя при меньшем крутящем моменте, что способствует плавному скольжению режущего инструмента по мягкой древесине.

Высокая скорость создает достаточную инерционную силу для создания эффекта срезания между заготовкой и инструментом, что позволяет выполнить требуемый рез.

Эмпирическое правило для регулирования скорости на токарном станке по дереву гласит: чем больше диаметр заготовки, тем медленнее должна быть скорость вращения шпинделя.

Следует отметить, что при токарной обработке заготовки на высоких оборотах необходимо обеспечить такие вещи, как устойчивость токарного станка, надежное крепление заготовки и целостность заготовки.

При обработке слабой заготовки, например, склеенного куска древесины или древесины с трещинами, сучками или включениями, рекомендуется использовать низкую скорость вращения шпинделя.

Вы можете использовать следующие формулы для расчета минимальной эффективной скорости и максимальной безопасной скорости для деревянной заготовки.

Минимальная эффективная скорость = 6000 ÷ Диаметр заготовки (в дюймах).

Максимальная безопасная скорость = 9000 ÷ Диаметр заготовки (в дюймах).

Кроме того, для заготовок диаметром менее 2″ (например, ручек) рекомендуется устанавливать скорость вращения шпинделя на уровне 3500 об/мин или ниже.

Шаг 7: Начните процесс

После выполнения всех вышеперечисленных действий и установки правильной скорости вращения шпинделя вы можете установить режущий инструмент на подставку и начать процесс, важно крепко держать инструмент во время процесса обработки.

Неплотно захваченный инструмент при контакте с заготовкой будет издавать громкие вибрации и создавать следы.

Как правило, большинство операторов предпочитают держать инструмент ровно на упоре для инструмента, при этом костяшка указательного пальца прижимается к корпусу упора для дополнительной устойчивости.

Во время выполнения процесса можно проверить однородность цилиндрической заготовки, положив режущий инструмент плашмя на вращающуюся поверхность.

Если инструмент остается стабильным, заготовка однородна со всех сторон, но если инструмент дребезжит, заготовка требует дополнительной обработки для достижения равномерного диаметра.

Шаг 8: Проверка результатов

После завершения процесса обработки вы можете проверить форму, размер и качество поверхности заготовки.

Ручной инструмент не позволяет обеспечить точные размеры во время обработки, поэтому важно измерить заготовку после завершения процесса.

Диаметр заготовки можно проверить с помощью измерительных инструментов, таких как микрометры и штангенциркули.

Шаг 9: Шлифовка и отделка заготовки

После осмотра детали и обеспечения ее соответствия желаемому размеру и форме можно отшлифовать деревянную заготовку, чтобы улучшить качество ее поверхности.

Вы также можете отполировать или окрасить заготовку, чтобы повысить ее контрастность и придать ей эстетическую ценность.

Методы улучшения качества обработки на токарном станке по дереву

Токарные станки по дереву — это универсальные станки, которые можно использовать для вырезания различных форм из дерева.

Токарный станок по дереву промышленного уровня также может использоваться для обработки металла, но не может выполнять тяжелые операции по обработке твердых металлов.

Это связано с тем, что эти токарные станки специально разработаны для обработки мягких материалов, таких как дерево.

Закрепите токарный станок для устранения вибраций

Основным элементом, влияющим на качество обработки, являются вибрации, возникающие в процессе обработки.

Эти вибрации приводят к нежелательному дребезжанию ручного инструмента, тем самым ухудшая качество обработки поверхности.

Поэтому качество обработки на токарном станке может быть улучшено либо путем размещения тяжелых грузов на основании токарного станка, либо путем прочного крепления токарного станка к полу.

Размещение груза на станине обеспечивает прочность станка и уменьшает вибрации, возникающие при работе станка.

В то время как крепление станка болтами прочно удерживает его на месте и устраняет нежелательные вибрации.

Выберите наиболее подходящую для процесса древесину

Выбор древесины в первую очередь зависит от ее применения. Например, ясень лучше всего подходит для изготовления бейсбольных бит, в то время как красное дерево обеспечивает красивую текстуру и внешний вид мебели.

Мягкую древесину сравнительно легче обрабатывать на токарном станке, чем твердую. Режущий инструмент скользит по мягкой древесине, тем самым создавая гладкую поверхность.

Орех — один из лучших примеров мягкой древесины, которая обеспечивает высокую эстетическую ценность и очень легко обрабатывается.

Обработка мягкой древесины требует сравнительно меньшей силы резания, что снижает вибрацию ручного инструмента во время обработки.

Поэтому выбор наиболее подходящей древесины мягких пород для вашего случая поможет улучшить качество обработки поверхности изделия.

Выполняйте неглубокие пропилы для лучшего качества

Древесина — волокнистый материал, который легко режется, но выполнение глубоких пропилов увеличивает усилие реза, прилагаемое к материалу, и может привести к образованию трещин в волокнах заготовки.

Кроме того, рекомендуется следить за остротой режущего инструмента, используемого для обработки древесины, поскольку тупая кромка увеличит ударную нагрузку и расколет заготовку вдоль ее зерен.

Поэтому для получения деревянных деталей с высокой чистотой поверхности рекомендуется использовать острый инструмент и выполнять неглубокие резы на высокой скорости.

Регулярно измеряйте размеры заготовки

Режущий инструмент в токарных станках по металлу установлен на инструментальной стойке, которую можно точно перемещать с помощью маховиков, помеченных шкалой.

Однако такое точное перемещение невозможно при использовании ручного инструмента в токарных станках по дереву.

Поэтому рекомендуется регулярно измерять размеры заготовки с помощью штангенциркуля, например, верньерного штангенциркуля, чтобы обеспечить идеальный результат в соответствии с вашими требованиями.

Заключение

Токарные станки по дереву — это мощные инструменты, которые можно использовать для резьбы по дереву различных форм для различных целей.

Эти токарные станки просты в использовании, при условии, что вы следуете надлежащей процедуре и следите за инструкциями по технике безопасности.

Использование токарного станка по дереву — это навык, который можно совершенствовать со временем, а поскольку каждая деревянная заготовка ведет себя по-разному в процессе обработки, для получения высококачественной продукции на токарном станке по дереву важно иметь опытного оператора.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее:

«Токарный станок по дереву — своими руками!»

и

«История токарных станков с ЧПУ».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

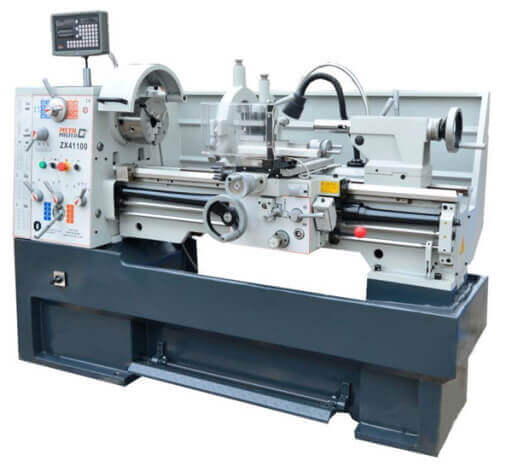

16К25Б Токарный станок

16К25Б — базовый станок нормальной точности;

Следует помнить, что в процессе технического совершенствования токарных станков 16К25Б в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

- Модель и заводской номер станка указаны на табличке, помещенной на шпиндель¬ной бабке;

- Комплектующие изделия (подшипники, электроаппаратуру и т. п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

- При отсутствии такой возможности тип или номер можно установить по схемам и таблицам руководства.

Органы управления станка 16К25Б

Органы управления станка 16К25Б.

- Таблица скоростей подач

- Рукоятка выбора вида резьбы

- Рукоятка выбора скорости вращения шпинделя

- Кнопка аварийной остановки

- Кнопка запуска главного электродвигателя

- Защитный экран патрона

- Трёхкулачковый патрон

- Рукоятка выбора скорости подачи

- Маслоуказатель коробки подач

- 4-х позиционный резцедержатель

- Лампа

- Маховик перемещения верхней каретки

- Задняя бабка

- Маховик подачи пиноли задней бабки

- Педаль экстренной остановки

- Маховик продольной подачи суппорта

- Механизм поперечной подачи резцедержки

- Фартук суппорта

- Ручка продольной и поперечной подачи с кнопкой быстрой подачи

- Рычаг включения вращения шпинделя.

Пуск станка 16К25Б и условия эксплуатации

Последовательно включая станок 16К25Б без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

После этого можно приступить к наладке станка для обработки деталей.

ВАЖНО! В течение первых 50—60 ч для приработки работать только на средних скоростях и нагрузках, особое внимание уделять контролю функционирования системы смазки.

Станки токарные 16К25Б предназначены для использования преимущественно в инструментальных и ремонтных цехах в условиях мелкосерийного и единичного производства на разнообразных чистовых и получистовых операциях. Температура в помещении, где они устанавливаются, должна быть 10—30° С, относительная влажность — не более 80% при 10° С или 60% при 30° С.

Период сохранения первоначальной точности и долговечности станка 16К25Б зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке 16К25Б чистовые и обдирочные операции.

Нельзя обрабатывать детали с дисбалансом, превышающим указанный в таблице

Число оборотов шпинделя в минуту | Дисбаланс, кг-см | |

Крепление в патроне | Установка в центрах | |

630 1250 1600 | 55 15 8 | 120 30 16 |

Нужно избегать обработки изделий с ударом.

Диаметр сверла при сверлении чугунных деталей не должен превышать 28 мм при сверлении стальных деталей — 25 мм.

Станок 16К25Б, оставленный на длительное время (свыше двух суток), должен быть накрыт чехлом и все его неокрашенные поверхности тщательно смазаны.

Установка и снятие патрона станка 16К25Б:

- При установке и снятия патрона защитите направляющие и станину при помощи деревянных досок, подложенных под патрон. Удерживайте патрон, пока ослабляете 3 кулачковых затвора зажимного эксцентрика посредством вращения на ¼ оборота против часовой стрелки. Выровняйте метки А относительно друг друга. Осторожно снимите патрон.

- Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не остав¬ляющей ворса. Установите патрон на передний конец шпинделя. Зажмите кулачковый затвор зажимного эксцентрика вращением по часовой стрелке. Метка зажимного эксцентрика должна находится между 2-мя метками. Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, рас положенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Радиальное биение не должно превышать 0,02 мм. - Неподвижный люнет служит преимущественно для поддержки длинных заготовок и обеспечивает их надёжную обработку без вибраций, крепится на станине при помощи крепёжной планки. *

- Установите сухари люнета так, чтобы не было зазора между ними и заготовкой и они не зажимали её. Во время обработки детали необходимо хорошо смазывать сухари.

- Подвижный люнет устанавливается на продольных салазках суппорта и таким образом повторяет движение токарного резца. Он предотвращает упругие деформации длинных и тонких заготовок под давлением токарного резца. Во время обработки детали сухари необходимо установить сухари так же как и на неподвижном люнете.

Распаковка и транспортирование токарного станка 16К25Б

Рис 1. Схема транспортирования токарного станка 16К25Б.

Станок токарный 16К25Б поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка.

Перед транспортированием токарного станка 16К25Б в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования при помощи четырех-стропного каната, концы 1 и 2которого надеваются на две стальные штанги 60 мм. 3, вставляемые в специально предусмотренные отверстия основания станка.

В местах прикасания каната к станку нужно установить деревянные прокладки 4. При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Снятие антикоррозионных покрытий со станка 16К25Б.

Перед установкой станок 16К25Б необходимо тщательно очистить от антикоррозионных покрытий. Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом.

Во избежание коррозии очищенные поверхности нужно покрыть тонким слоем масла ИЗОА ГОСТ 20799—75 или масла, заменяющего его.

Установка станка 16К25Б

Продолжительность сохранения точности станка во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочного чертежа.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок 16К25Б предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту фундаментными болтами с резьбой М24.

При установке токарного станка 16К25Б следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Подготовка станка 16К25Б к пуску.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке токарного станка 16К25Б к пуску.

Выполнить все операции, связанные с подготовкой станка 16К25Б к пуску, изложенные в разделе 6 «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела «Электрооборудование» подсоединить. станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок 16К25Б не может быть включен:

- при открытой дверце электрошкафа управления;

- при открытом кожухе сменных шестерен;

- при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе «Электрооборудование».

Нажатием черной кнопки «Пуск» включить электродвигатель главного привода.

ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки станка 16К25Б и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.

Смазка станка 16К25Б.

Правильная и регулярная смазка токарного станка 16К25Б имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов».

Карта смазки станка 16К25Б

Марки смазочного материала:

И-20А ГОСТ 20799-75

И-30А ГОСТ 20799-75

ЦИАТИМ-203 ГОСТ 8773-73

1,2.

Шпиндельная бабка

Авто, И-20А ГОСТ 20799-75

Ежегодно (примерно 700 часов работы)

Заливка—1; слив—2

3,4.

Коробка подач

Авто, И-20А ГОСТ 20799-75

Ежегодно (примерно 700 часов работы)

Заливка—3; слив—4

5,6.

Фартук суппорта

Авто, И-30А ГОСТ 20799-75

Ежегодно (примерно 700 часов работы)

Заливка—5; слив—6

7.

Резцедержатель

Вручную, И-30А ГОСТ 20799-75

1 раз в смену

8,10.

Поперечные салазки, верхние салазки

Вручную, И-30А ГОСТ 20799-75

3 раза в смену

9.

Задняя бабка

Вручную, И-30А ГОСТ 20799-75

1 раз в смену

11.

Направляющие станины

Авто, при помощи системы смазки фартука

И-30А ГОСТ 20799-75

3 раза в смену

12.

Сменные шестерни

Вручную, ЦИАТИМ-203 ГОСТ 8773-73

1 раз в смену

Примечание. При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Описание системы смазки

станка 16К25Б

В станке 16К25Б применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке станка 6К20. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5 (Рис.3), закрываемое пробкой, а сливается через отверстие 6 (Рис.3).Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять с токарного станка 16К25Б резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12(Рис.3)смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка 16К25Б в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки.

Электрооборудование станка 16К25Б

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка 16К25Б специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура станка 16К25Б (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка 16К25Б предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Указания по технике безопасности

Станок 16К25Б должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

Блокировочные устройства электрооборудования станка 16К25Б

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель,отключая электродвигатель главного привода.

Путевой выключательсмонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

Этим переключателем должны пользоваться только специалисты электрики.

Инструкция по первоначальному пуску станка 16К25Б

При первоначальном пуске станка 16К25Б необходимо путем внешнего осмотра проверить надеж¬ность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя станок подключить к цеховой сети. Проверить действие всех блокировочных устройств

- Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

- При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

- Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить правильность направле¬ния их вращения .

- Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Рекомендации по обслуживанию электрооборудования станка 16К25Б.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры станка 16К25Б. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

- Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

- При технических осмотрах проверяется состояние вводных проводов обмотки статора, произво¬дится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

- Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

- При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

- Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

- Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведе¬ны в табл. 5.

- Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

- При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!

Для чего используется токарный станок?

Токарный станок — один из первых формовочных инструментов. Он существует со времен фараонов. Его можно описать как инструмент, который создает новые объекты, удаляя материал. Формируемый объект может быть сделан из дерева, металла или других материалов.

Хотя слово «токарный станок» является практически бытовым термином, это аббревиатура. Это расшифровывается как «Оборудование для крепления инструмента с продольной осью». Теперь вы в значительной степени знаете, почему мы называем их токарными станками.

Каков основной процесс использования токарного станка?

Как уже упоминалось, для удаления материала с деревянной или металлической заготовки ее обычно помещают в токарный станок горизонтально. В случае металлического изделия бывают случаи, когда формируемая деталь будет установлена вертикально.

В случае металлического изделия бывают случаи, когда формируемая деталь будет установлена вертикально.

При работе с деревом концы ложи помещаются в токарный станок, где она прочно удерживается концами. Обычный способ зажать приклад на месте — использовать патрон. Патроны на каждом конце токарного станка открываются и закрываются, чтобы зажать внешнюю окружность заготовки. Подумайте о ножке стула или бейсбольной бите, сделанной из дерева. Концы их будут удерживаться патронами токарного станка.

Из этого сбалансированного положения двигатель токарного станка поворачивает заготовку вокруг своей продольной оси, и оператор начинает свою работу. Инструменты оператора применяются для резки, придания формы, шлифовки и полировки внешней поверхности ложи.

Почему переменная скорость важна для токарного станка?

Скорость токарного станка важна из-за множества переменных. Важным фактором является размер запаса. Диаметр деревянной чаши во много раз больше диаметра ручки. Следовательно, скорость токарного станка должна регулироваться в зависимости от размера обрабатываемого материала. Если заготовка изготовлена из твердого металла, например стали, скорость необходимо увеличить, пока из заготовки вырезаются более мелкие детали. Древесина более низкого качества должна вращаться медленнее. Запас неправильной формы нужно будет вращать с меньшей скоростью.

Важным фактором является размер запаса. Диаметр деревянной чаши во много раз больше диаметра ручки. Следовательно, скорость токарного станка должна регулироваться в зависимости от размера обрабатываемого материала. Если заготовка изготовлена из твердого металла, например стали, скорость необходимо увеличить, пока из заготовки вырезаются более мелкие детали. Древесина более низкого качества должна вращаться медленнее. Запас неправильной формы нужно будет вращать с меньшей скоростью.

Безопасность — одна из основных причин, по которой переменная скорость важна для токарного станка. Некоторые детали могут слететь с токарного станка и ударить оператора, если их вращать слишком быстро. Чтобы избежать этой ситуации, важно варьировать скорость токарного станка. Одним из примеров токарного станка, который может это сделать, является скоростной токарный станок Twister. Этот токарный станок имеет различные скорости вращения. Заготовку с квадратными концами нужно вращать медленнее. Это связано с тем, что кончики квадратной заготовки не всегда соприкасаются с режущим инструментом. Эта доля секунды без контакта заставит инструмент немного двигаться. При достижении следующей точки контакта инструмент может оказаться в неправильном положении. Это приводит к ошибке резки. Для безопасности оператора и сохранности складских запасов токарному станку необходима переменная скорость.

Эта доля секунды без контакта заставит инструмент немного двигаться. При достижении следующей точки контакта инструмент может оказаться в неправильном положении. Это приводит к ошибке резки. Для безопасности оператора и сохранности складских запасов токарному станку необходима переменная скорость.

В токарных станках используются пневматические цанги

Патроны и пневматические цанги аналогичны токарным станкам. Патрон обычно затягивается вручную на многих токарных станках. Это удерживает приклад по центру и надежно фиксирует его. Пневматические цанги делают то же самое, но с важным отличием.

Пневматическая цанга использует сжатый воздух для зажима заготовки на месте. Материалы, которые можно закрепить в воздушной цанге, такие же, как и в обычном патроне. Это помогает автоматизировать процесс монтажа или демонтажа формируемой детали. Все, что может сэкономить время, является долгожданным дополнением в производственной атмосфере. Способность экономить рабочее время означает, что воздушная цанга лучше.

Изделия из дерева и металла изготавливаются на токарных станках

Древесина обычно обрабатывается на токарных станках и используется для изготовления ножек столов или стульев. Металл используется для изготовления более прочных предметов. Металлическая ручка — это небольшой предмет, который можно легко изготовить. В первые дни промышленной революции формовка металла и механическая обработка сделали токарные станки очень популярными.

Токарные станки были первыми обрабатывающими инструментами, которые позволили создавать другие обрабатывающие инструменты. Пластик тоже можно точить на токарном станке, но чаще встречаются дерево и металл. Токарные станки не исчезнут в ближайшее время, потому что они производят детализированные детали. Материал на токарном станке можно формовать с очень жесткими допусками. По этой причине токарные станки будут использоваться в обозримом будущем.

Материал на токарном станке можно формовать с очень жесткими допусками. По этой причине токарные станки будут использоваться в обозримом будущем.

Для чего используется токарный станок с ЧПУ?

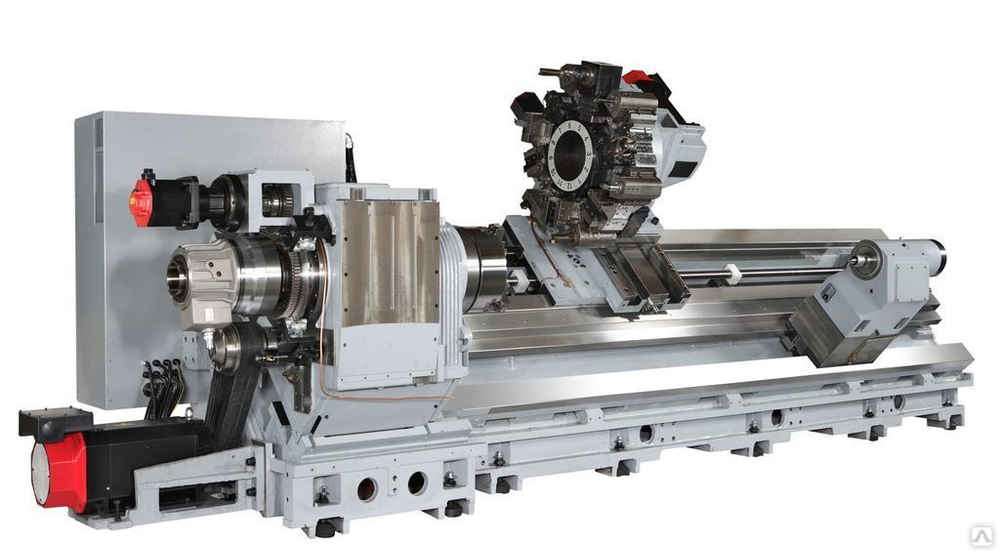

Компьютерное числовое управление (ЧПУ) определяется как метод автоматизации управления станками с помощью программного обеспечения, встроенного в микрокомпьютер, подключенный к станку. Станок с ЧПУ производит продукт, используя закодированные инструкции, без ручного управления станком. Эти станки могут различаться по размеру, функциям и конструкции и включают в себя токарные станки, фрезерные станки и многоосевые станки.

В этой статье мы ответим на вопрос «Что такое токарный станок с ЧПУ?» Мы также рассмотрим их функции, для чего их лучше всего использовать и какие преимущества они могут принести вашему производственному процессу.

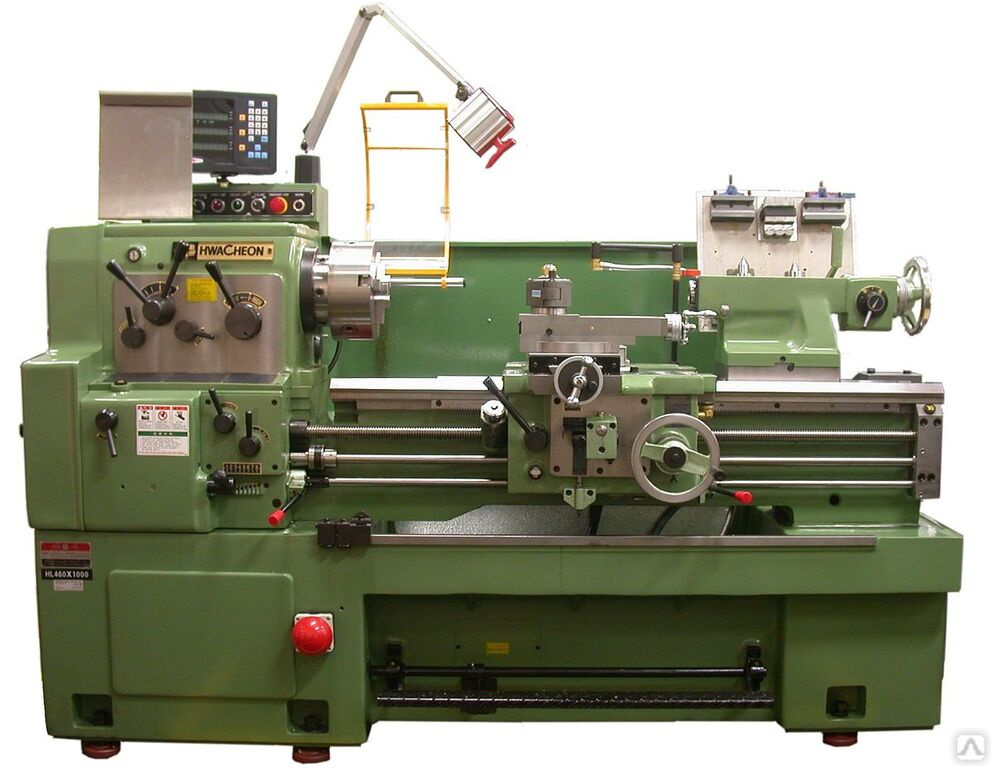

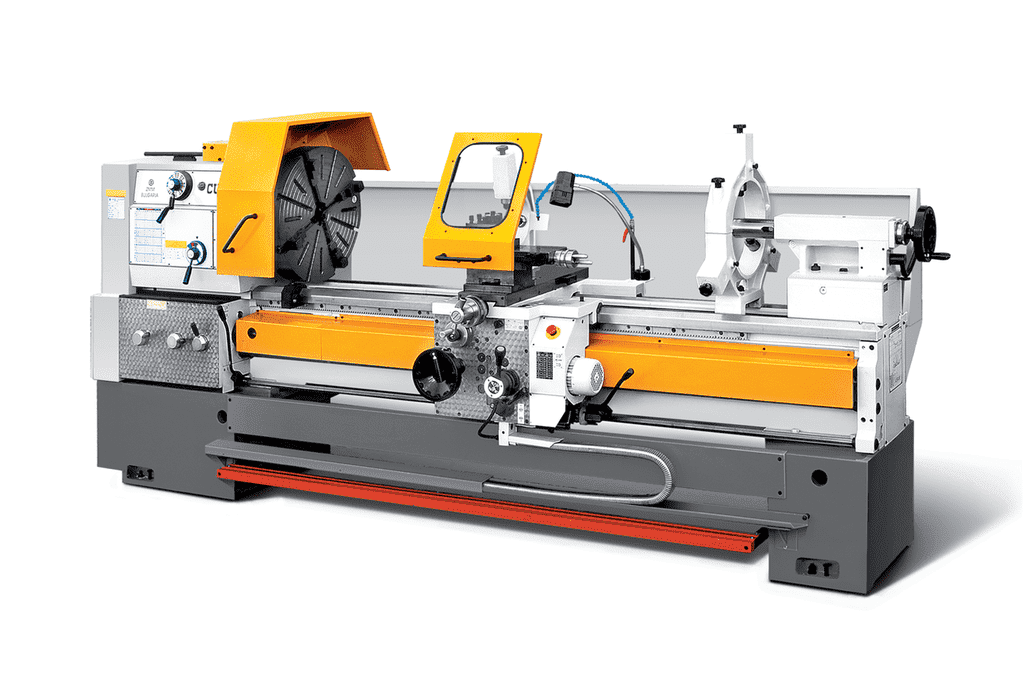

Какие существуют типы токарных станков?

Токарный станок представляет собой стационарный режущий инструмент, используемый в основном для обработки дерева и металла, которые называются заготовками. Токарный станок удаляет ненужные части заготовки для производства желаемого продукта. Движения традиционного токарного станка управляются оператором вручную.

Токарный станок удаляет ненужные части заготовки для производства желаемого продукта. Движения традиционного токарного станка управляются оператором вручную.

Токарный станок с ЧПУ по своим возможностям подобен обычному токарному станку, но он выполняет производственный процесс с помощью программного обеспечения. Токарный станок с ЧПУ имеет множество преимуществ. Требуемая рабочая сила в основном предназначена для менее специфических задач, включая загрузку сырья в машину, запуск программы и проверку продукта. С другой стороны, для работы на обычном токарном станке требуется высококвалифицированный специалист.

Что может производить токарный станок с ЧПУ?

Универсальность токарного станка с ЧПУ делает его отличным инструментом для организаций в различных отраслях, особенно в автомобильной, медицинской, электронной и аэрокосмической.

Токарный станок с ЧПУ может производить широкий спектр изделий, от более крупных, таких как автомобильные рамы и двигатели самолетов, до более мелких, таких как хирургические инструменты, шестерни и садовые инструменты. Он также может производить все виды конструкций, включая плоские поверхности, резьбу и цилиндрические компоненты с внутренним и внешним диаметром.

Он также может производить все виды конструкций, включая плоские поверхности, резьбу и цилиндрические компоненты с внутренним и внешним диаметром.

При определении того, какой тип токарного станка с ЧПУ вы хотите приобрести или с каким поставщиком сотрудничать, учитывайте оси каждого станка. Оси, как правило, являются индикатором возможностей машины. Чем ниже оси, тем меньше компонентов он может произвести. И чем выше оси, тем сложнее возможности, включая фрезерные, нарезные, сверлильно-расточные операции.

Как работает токарный станок с ЧПУ?

Токарный станок с ЧПУ поставляется в различных конфигурациях, которые зависят от производственного процесса и требуемого компонента. Станок может быть сконфигурирован как горизонтально, так и вертикально, и он может содержать наклонную или плоскую станину, многоосевой, многошпиндельный и ось B, чтобы обеспечить полную поддержку станка для пятиосевого индексного фрезерования.

Хотя конфигурация машины различается, она состоит из следующих девяти основных компонентов.

- Станина станка: Станина станка служит основанием станка, на котором монтируются все остальные компоненты.

- Главный шпиндель: Главный шпиндель состоит из узла шпинделя и системы привода шпинделя, которая включает двигатели, шестерни и патрон. Главный шпиндель получает материал и проводит его через процесс.

- Вспомогательный шпиндель: Вспомогательные шпиндели, хотя и отделены от основного шпинделя, работают в тандеме с основным шпинделем для выполнения дополнительных операций резки для повышения эффективности производственного процесса.

- Патрон: Прикрепляемый к главному шпинделю патрон захватывает заготовку и вращает заготовку на протяжении всего процесса.

- Направляющая: Направляющая позволяет главному шпинделю и заготовке перемещаться вертикально и горизонтально в процессе резки.

- Передняя бабка: Передняя бабка имеет главный двигатель для привода главного шпинделя и может быть отрегулирована на высокий крутящий момент при низкой скорости.

- Задняя бабка: Задняя бабка обеспечивает дополнительную поддержку другого конца изготавливаемого компонента. Прилагая силу на другом конце, процесс может быть завершен гладко.

- Револьверная головка: Револьверная головка состоит из нескольких различных режущих инструментов, которые используются для обработки определенного компонента.

- Контроллер ЧПУ: все программы ЧПУ хранятся внутри контроллера, что позволяет машинистам запускать и останавливать станок, перемещать оси, применять новые программы и полностью контролировать производственный процесс.

Эти прочные станки имеют от 2 до 6 осей, что позволяет выполнять более сложные производственные проекты без необходимости переключения станков вручную.

Каковы преимущества станка с ЧПУ?

Распространено мнение, что станки с ЧПУ более точны или быстрее, чем обычные станки. Это не обязательно правда. Как обычные токарные станки, так и токарные станки с ЧПУ производят высококачественную продукцию с высокой производительностью. Однако выбор между машинами упирается в стоимость.

Высококвалифицированный техник, отвечающий за наблюдение за токарным станком с ЧПУ, вместе с тремя операторами может работать на шести токарных станках с ЧПУ одновременно — при условии, что операторы могут управлять перемещением между станками. С другой стороны, для обычного токарного станка требуется квалифицированный техник, а это означает, что эксплуатационные расходы возрастают при том же количестве станков.

Воспользуйтесь преимуществами квалифицированных техников и современного оборудования.

В VPIC Group работают высококвалифицированные специалисты, которые не только работают с многоосевыми станками с ЧПУ, но также работают с самыми современными производственными машинами с передовыми технологиями литья алюминия под давлением, 2D-3D лазерной резки, прессования и гидравлической обработки.