Что такое зенкование: что это такое, особенности процесса, инструменты

Содержание

суть технологии и правила проведения

СОДЕРЖАНИЕ

- Суть зенкования

- Отличия зенкования от зенкерования

- Виды и конструкция зенковок

- Конические зенковки

- Цековки (цилиндрические зенковки)

- Сферы применения зенкования

- Правила зенкования

- Дефекты зенкования

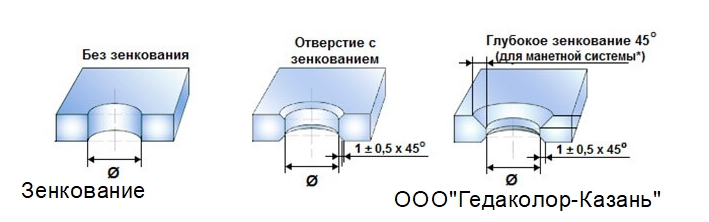

Зенкование – это процесс обработки края отверстий особым инструментом, необходимый для создания посадочного места под крепеж. Нередки ситуации, когда даже опытные специалисты путают зенкование и зенкерование, хотя эти операции, несмотря на схожесть в названии, отличаются.

Применяется эта процедура в станкостроении и машиностроении. В нашей статье мы расскажем об основных особенностях и параметрах зенкования, разберем устройство зенковок и возможные дефекты.

Суть и задачи зенкования

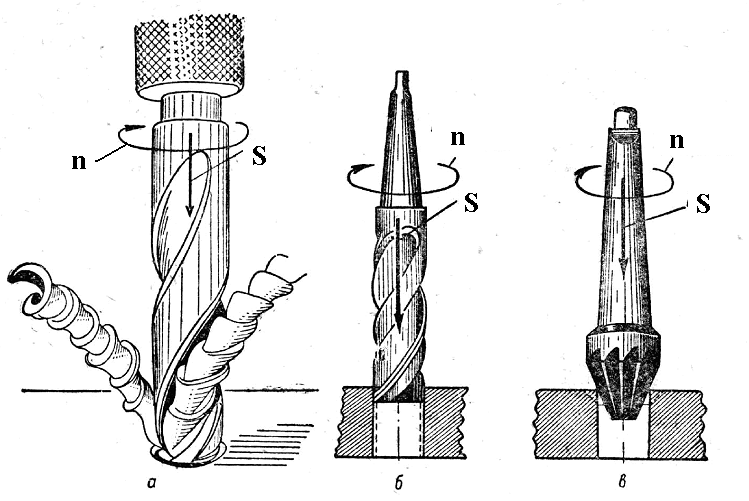

Зенкование и сверление можно расценивать как взаимосвязанные процессы, так как зенкование чаще всего осуществляется при наличии уже имеющегося отверстия. Но иногда такой инструмент, как зенковка, необходим для того, чтобы сделать углубление на цельной поверхности. Этот специальный резец конической формы может быть представлен в разных вариантах конструкции.

Но иногда такой инструмент, как зенковка, необходим для того, чтобы сделать углубление на цельной поверхности. Этот специальный резец конической формы может быть представлен в разных вариантах конструкции.

Работать с ним несложно. Необходимо поместить его в нужное место и постепенно начать снимать фаску с отверстия. Процесс должен длиться до тех пор, пока углубление не достигнет заданных размеров. При этом очень важно отслеживать центровку режущего элемента и отверстия: полученная соосность должна быть исключительно точной. Любые отклонения от идеала будут способствовать смещению углубления по отношению к отверстию, в результате чего вход в нее шляпки винта будет затруднен или невозможен.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Технологическая последовательность процесса зенкования с целью получения углубления заданной конфигурации выглядит следующим образом:

- Необходимо снять размеры шляпки резьбового метиза, для которого предназначено будущее углубление.

Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай.

Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай. - Определиться с выбором подходящей зенковки и установить ее на сверлильном или токарном станке.

- Четко ориентируясь на соотношение осей, поместить напротив резца заготовку с отверстием.

- Выставить на станке требуемое количество оборотов. При отсутствии технической возможности оборудования самостоятельно подобрать нужные параметры.

- Осуществить процесс зенкования отверстия.

Читайте также: «Уровень качества сварного шва: методы контроля»

В результате выполнения данного вида работ можно решить следующие задачи:

- Получить конусообразные или цилиндрические углубления в уже существующих отверстиях.

- Сформировать в зоне отверстий плоскости опорного назначения.

- Сформировать углубления, необходимые для того, чтобы скрыть отдельные элементы резьбового крепежа.

- Получить каналы со снятой внутри фаской.

Специфика процесса зенкования может быть связана с особенностями конструкции резца, свойствами металла подлежащего обработке, и цели, которая преследуется в ходе выполнения данной операции.

Например:

- При обработке деталей из чугуна или твердых сплавов следует использовать в зоне выполнения работ специальную охлаждающую эмульсию.

- Рабочие обороты зенковки и вала двигателя должны быть одинаковыми. Скорость оборотов инструмента из быстрорежущей стали всегда меньше, чем скорость оборотов инструмента с твердосплавными напайками.

- Оформить выборку под потайную шляпку винта можно с помощью конического резца. Угол его торцевых ножей должен быть равен углу конуса шляпки.

- Процесс зенкования следует за зенкерованием и развертыванием. Это завершающий этап обработки отверстия.

Отличия зенкования от зенкерования

Несмотря на то что на слух эти понятия воспринимаются как созвучные, стоящие за ними операции нацелены на получение разных результатов. В процессе зенкования срезается слой металла достаточно большой толщины, так как для сокрытия фрагментов крепежа требуется оформить углубление соответствующего размера.

В процессе зенкования срезается слой металла достаточно большой толщины, так как для сокрытия фрагментов крепежа требуется оформить углубление соответствующего размера.

Читайте также: «Сварка нержавейки электродом»

С помощью этой процедуры можно также выбрать фаски. В процессе зенкерования металл снимается тонким слоем и в небольшом количестве. В данном случае требуется обработать внутреннюю поверхность отверстия так, чтобы его форма была идеальной и точно соответствовала заданным параметрам.

Виды и конструкция зенковок

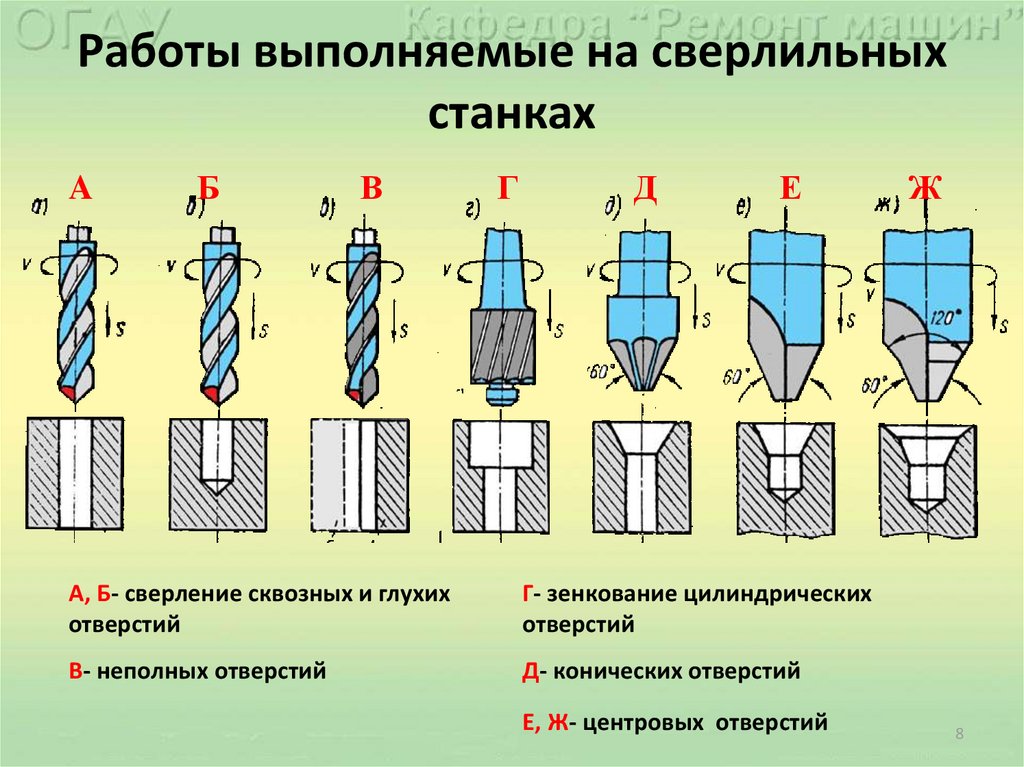

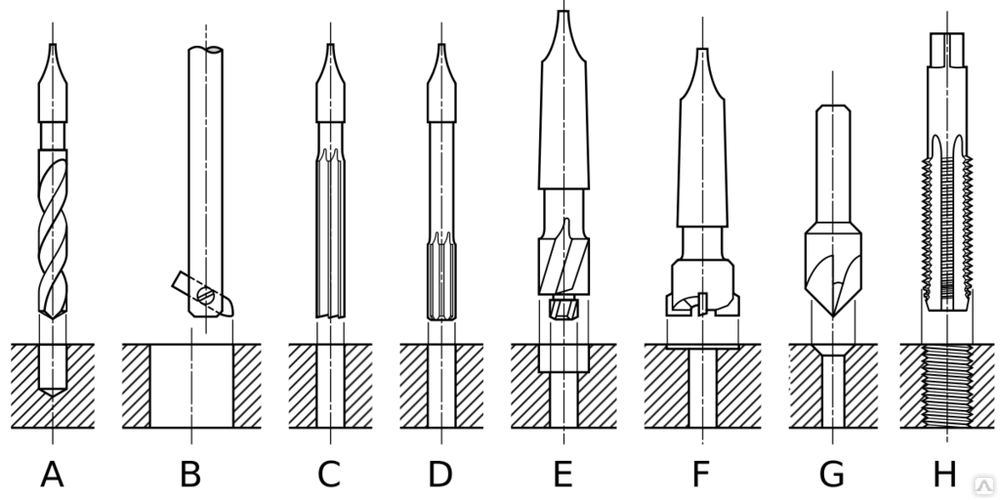

Зенкование осуществляется инструментом, который называется зенковка. Это осевые многолезвийные режущие инструменты, виды которых определяются в соответствии с несколькими признаками.

Исходя из конфигурации режущей части выделяют:

- Цилиндрические зенковки.

- Конические зенковки.

- Торцовые зенковки.

Исходя из диаметра:

- От 0,5 до 1,5 мм – простые.

- От 0,5 до 6 мм – с предохранительным конусом или без него.

- От 8 до 12 мм – с конусным хвостовиком.

В специальной литературе можно встретить описание двух видов зенковок: конических и цилиндрических (цековок). Каждый вид имеет четкую характеристику, зафиксированную соответствующим ГОСТом. Конические зенковки должны отвечать требованиям ГОСТ 14953-80, а цилиндрические, которые в стандарте именуются цековками, — ГОСТ 25751-73.

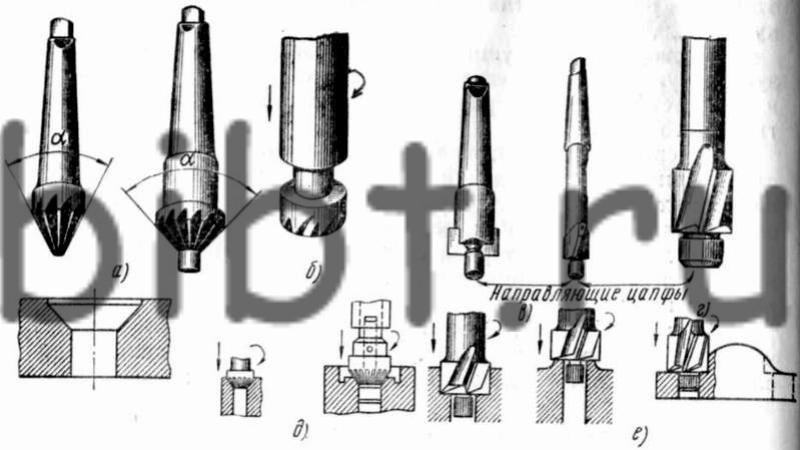

Конические зенковки

Их рабочая часть имеет форму конуса. Используют его в процессе зенкования опорных поверхностей и центровых отверстий. Также конические зенковки применяются для снятия фасок, поэтому их иногда называют фаскосъемниками. Номенклатура этого широко применяемого инструмента стандартизирована и описана в соответствующем ГОСТ «Зенковки конические. Технические условия».

На основе указанного стандарта выпускается 11 типов зенковок, среди которых 7 предназначены для обработки конических опорных поверхностей, а 4 представляют собой центровочный инструмент.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Для зенкования уже подготовленных отверстий выбираются центровочные зенковки диаметром до 8 мм. Если требуется создать коническую опорную поверхность, диаметр отверстий должен быть 1,6–25 мм. Зубья зенковок, на основании стандарта, располагаются радиально, поэтому их передний угол должен соответствовать нулевому значению.

Если требуется создать коническую опорную поверхность, диаметр отверстий должен быть 1,6–25 мм. Зубья зенковок, на основании стандарта, располагаются радиально, поэтому их передний угол должен соответствовать нулевому значению.

Цековки (цилиндрические зенковки)

В соответствии с положениями по ГОСТ 25751-73 цековка представляет собой «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцевого участка отверстия заготовки». Для зенкования этот инструмент применяется, когда необходимо обработать углубление под головки винтов и болтов, которые будут откручиваться с применением ключа-шестигранника, под гайки шестигранной формы с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем.

Во всех конструкциях цековок присутствует направляющая цапфа. С ее помощью можно избежать радиальных биений в процессе зарезки, в результате чего сохраняется четкая форма отверстия и режущие кромки не крошатся. Этот элемент конструкции может быть как постоянным, так и подлежащим замене после длительной эксплуатации.

Читайте также: «Контактная сварка»

К конструктивной особенности цековки можно отнести ее обратную конусность. По направлению к хвостовику равномерно уменьшается ее диаметр. Если инструмент изготовлен из быстрорежущей стали, уменьшение происходит по всей длине рабочей части и соответствует показателям 0,08–0,16 мм на 100 мм длины. Для цилиндрических зенковок с твердосплавными вставками диаметр уменьшается по длине пластины и показатели соответствуют величине 0,05–0,10 мм.

В соответствии с ГОСТом выпускаются четыре типа цековок, каждый из которых предполагает свой вид цапфы. Их установка происходит в соответствии с имеющимися конструктивными особенностями. Данные инструменты для зенкования имеют на главной режущей поверхности четыре зуба.

Сферы применения зенкования

Зенкование является составной частью процесса сборки металлоконструкций, изготовления станков и механизмов. Зенковки могут использоваться на станках:

- расточных;

- сверлильных;

- фрезерных;

- агрегатных;

- токарных и токарно-револьверных.

Процедуру зенкования можно отнести к этапу предварительной чистовой обработки. Она выполняется на низких оборотах станка. После ее окончания отверстия, как правило, подлежат развертке. Соответствующие виды зенковок, представляющие собой инструменты обратного типа, используются для снятия и обработки фасок в отверстиях, добраться до которых сложно из-за их месторасположения.

Правила зенкования

Зенковки устанавливаются на токарных и сверлильных станках. Патрон, в который они помещаются, должен находиться в исправном состоянии, иначе в результате биения резца качественно оформить углубление не удастся.

Существуют определенные правила работы с инструментом для зенкования. Необходимо:

- Правильно выбирать режущий инструмент. Для того чтобы выполнить конус с существенным заглублением, нужно взять зенковку с продолговатым телом и направляющей цапфой. Небольшие углубления оформляются конусным инструментом. Если в работе находится твердосплавный материал, следует применять зенковки с твердосплавными напайками.

- Следить за тем, чтобы диаметр режущего элемента соответствовал размеру углубления. Это обеспечит соответствие глубины и угла конуса заданным значениям.

- Ориентироваться на указанную в технической документации скорость вращения резца. Несоблюдение данного требования будет способствовать перегреву рабочей части и приведет к износу кромок.

- При работе с чугунными заготовками и изделиями из твердых сплавов с помощью специальных эмульсий отводить из рабочей области лишнее тепло.

- Производить четкую центровку инструмента относительно центра отверстия.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Особенности изготовления деталей указываются в сопроводительной технической документации. Здесь должна содержаться информация о рекомендуемом режиме использования оборудования и специфике технологического процесса. Процесс зенкования должен проходить в соответствии с рабочими чертежами.

Заданные значения обозначаются с помощью латинских цифр и прописных и букв латинского алфавита, которые могут быть как прописными, так и заглавными. Расшифровка этих обозначений выглядит следующим образом:

- d1 – диаметр канала;

- d2 – диаметр зенкования;

- L1 – длина цилиндрического канала;

- L3 – глубина зенкования;

- L4 – глубина фаски;

- j – величина центрального угла зенкования;

- α (альфа) – угол фаски.

Технология зенкования и развертывания должна четко соответствовать техническим указаниям. Это позволит избежать брака и обеспечить результат соответствующего качества.

Дефекты зенкования

|

Дефект зенкования

|

Причина дефекта

|

Способ предупреждения дефекта

|

|

Некачественная обработка, наличие задиров на поверхности отверстия.

|

Попадание стружки под зубья.

|

Использовать для обработки отверстия в стальной заготовке специальную смазывающе-охлаждающую жидкость.

|

|

Перекос отверстия

|

Ошибки, допущенные на стадии установки заготовки на столе станка.

|

Заготовку необходимо крепить на столе станка очень прочно. Она должна быть правильно расположена относительно оси рабочего инструмента.

|

|

Зенкованая часть не соответствует заданным размерам.

|

Неправильно выбран диаметр штифта зенковки. Он меньше, чем диаметр отверстия.

|

Уделять внимание процессу подбора инструмента и следить за тем, чтобы диаметр штифта зенковки совпадал с диаметром обрабатываемого отверстия.

|

|

Глубина отверстия, обработанного зенковкой, не соответствует заданным параметрам.

|

Дефект может возникнуть в результате невнимательности работника.

|

Следует ответственно подходить к изучению технической документации и внимательно измерять глубину отверстия в процессе зенкования. Недостаточная длина может быть увеличена в процессе доработки. Превышение этого показателя относится к дефектам, которые невозможно исправить.

|

Постепенно приемы механической обработки отверстий уходят в прошлое. Сегодня зенкерование, зенкование и развертывание выполняются с помощью высокотехнологичных термических и лазерных технологий. Процесс резки осуществляется гидроабразивными способами, обеспечивающими высокие показатели точности и скорость раскроя.

Читайте также: «Технология сварки сталей»

Но при отсутствии дорогостоящего современного оборудования зенкование можно провести вручную. При наличии соответствующих навыков и старания результат также может быть очень качественным.

Зенкование

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Зенкерование: где и как используется

- Главная >

- Блог >

- Зенкерование: где и как используется

25.09.2022

Механическая обработка

Время чтения: 8 минут

Редакция сайта

VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Применение зенкерования

- Разница между зенкованием и зенкерованием

- Инструменты для зенкерования

- Правила обработки зенкерованием

- Выбор оборудования и инструментов для зенкерования

Зенкерование – один из приемов металлообработки. Используется в быту, но основное его предназначение – промышленное применение. Зенкерование необходимо для получистовой обработки отверстий. С его помощью уменьшается шероховатость, снимается лишнее.

Используется в быту, но основное его предназначение – промышленное применение. Зенкерование необходимо для получистовой обработки отверстий. С его помощью уменьшается шероховатость, снимается лишнее.

Основной инструмент для выполнения этой операции – зенкер. Существует несколько его видов. Тип приспособления подбирается в зависимости от вида обрабатываемого металла, конфигурации отверстия и т. д. Подробнее об обработке зенкерованием вы узнаете из нашего материала.

Применение зенкерования

Зенкерование активно используется в сфере машино- и станкостроения, где размеры деталей и просверленных отверстий должны соблюдаться до микронов. Когда отверстия, каналы в ответственных конструкциях оказываются неровными, разного диаметра, может возникать люфт, который чреват износом узлов в короткие сроки, разрушением всего механизма. Благодаря процессу зенкерования отверстиям придают большую точность, доводя этот показатель до четвертого и пятого класса.

Назначение зенкерования металлических заготовок состоит в том, чтобы обеспечить:

- Строгую цилиндрическую форму канала по всей его длине, позволяя резьбовым соединениям, валам, шпинделям, тягам проходить через него без дополнительного напряжения, люфта.

- Сохранение диаметра канала на всем протяжении. Так достигается меньший люфт и износ металла изделия. Кроме того, данная особенность положительно сказывается на сроке службы передаточного механизма.

- Значительное увеличение показателя чистоты канала, снижение шероховатости при помощи зенкерования. В результате при вибрации и трении элементов системы образуется меньше стружки, обеспечивается большая крепость, надежность, износостойкость канала и содержащей его конструкции.

Зенкерование и развертывание обязательно проводится для отверстий, имеющих класс точности в пределах третьего. Данный метод подходит для изделий, отлитых из любого металла, либо изготовленных методом штамповки, ковки.

Разница между зенкованием и зенкерованием

Зенкер нередко используется для обработки отверстий в металлических деталях – он позволяет увеличить размеры, улучшить качество поверхностей отверстия, повысить класс точности. Именно с его помощью выполняют зенкерование, что звучит похоже на «зенкование», из-за чего некоторые путают эти две операции.

Что такое зенкование? Данный подход предполагает формирование в верхней части отверстия конического или цилиндрического углубления путем срезания значительного слоя материала. Это необходимо для скрытой установки крепежа либо метод может применяться для выбора фасок. Операцию выполняют при помощи приспособления, которое называется зенковка.

Инструмент может быть нескольких видов:

- цилиндрическим – для подготовки цилиндрических выемок в верхней части канала, призванных скрыть головки винтов, гаек;

- коническим – для формирования углублений в форме конуса в нижней части отверстия, выемок под крепеж, снятия фасок.

- торцевым – известен как цековка и используется для зачистки выемок перед установкой креплений.

В конструкцию зенковки входят рабочая головка и хвостовик. На хвостовике присутствует направляющая цапфа, благодаря которой сохраняется ось в процессе выборки выемок.

Помимо самой зенковки для выполнения операции необходим сверлильный станок либо приспособление может быть зажато в патрон многокоординатного обрабатывающего центра или простого токарного станка. Специалисты советуют отказаться от идеи использовать дрель и любой иной сверлильный инструмент, так как он не позволяет добиться необходимой соосности и точности.

Что такое зенкерование? Во время этого процесса срезают лишний металл со стенок, снижают степень шероховатости, расширяют отверстия. Данная процедура считается получистовой и требует проведения дополнительной обработки, развертывания. С ее помощью детали избавляют от дефектов, появившихся в процессе штамповки, литья, сверления.

Зенкерование позволяет поправить привязку, улучшить соосность, что важно для соединения деталей. В результате точность повышается до 5 или 4 класса.

Выбирая при зенкеровании режим резания, важно учитывать, что удаляется материал изделия толщиной в половину припуска, требуемого для конкретного диаметра канала. Подачу допускается увеличить в 1,5-2 раза по сравнению с обработкой сверлением, сохранив скорость. Расчет параметров зенкерования выполняют по формулам – все они содержатся в нормативных изданиях.

Поскольку зенкер имеет множество острых выступов, его жесткость выше, чем у сверла. Это позволяет добиться большей точности направления движения, качества обработки, гладкости и чистоты поверхности. Если сверление обеспечивает шероховатость 20 мкм и квалитеты 11-12, то при зенкеровании достигаются соответственно 2,5 мкм и 9–11, а при развертывании – шероховатость равна 0,25–1,25 мкм, квалитеты 6–9.

Стоит пояснить, что квалитет – это точность изготовления элемента. При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

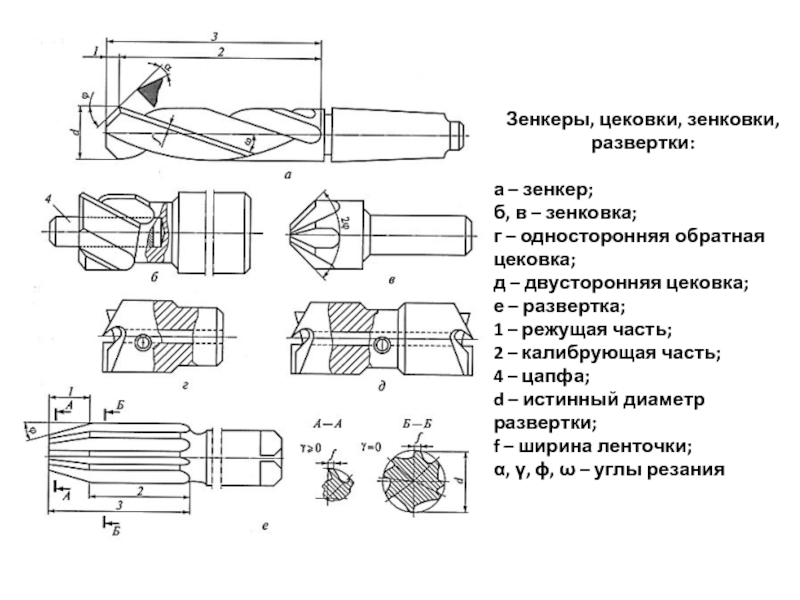

Инструменты для зенкерования

Зенкер – основной инструмент для зенкерования отверстий – используется во время получистовой обработки металла и выглядит как металлический вал с режущими поверхностями, по форме близкий к сверлу. Его производят в соответствии с ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в зависимости от типа конкретного инструмента.

Цельный хвостовой режущий элемент включает в себя:

- Рабочую область, состоящую из режущей и калибрующей частей, которые обеспечивают снятие металла и выравнивание канала.

- Хвостовик, позволяющий зафиксировать инструмент для зенкерования в патроне токарного или сверлильного станка.

- Шейку, то есть часть между рабочей областью и хвостовиком, которая призвана защитить оборудование от повреждения при заклинивании зенкера, – тот просто лопнет в самом узком месте, то есть в шейке.

Специалисты выделяют разные типы зенкеров, исходя из их характеристик. По типу крепления в патроне станка подобные инструменты могут быть:

- хвостовыми;

- насадными.

По конструкции зенкеры бывают:

- цельными;

- сборными;

- сварными;

- с твердосплавными пластинами либо без них.

По форме инструменты для зенкерования делят на:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок они могут быть:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры больше всего напоминают сверла с тем лишь отличием, что у них больше режущих кромок, а именно 3–6 зубцов в поперечном сечении. Их изготавливают из быстрорежущих инструментальных сталей Р9, Р18 и легированных пластин повышенной твердости и износоустойчивости ВК4, ВК6, ВК8, Т15К6. Модели с вставками из твердых сплавов могут выполнять операции с большей допустимой скоростью, а значит, их эффективность выше.

Модели с вставками из твердых сплавов могут выполнять операции с большей допустимой скоростью, а значит, их эффективность выше.

Насадные зенкеры отличаются тем, что у них нет хвостика, а фиксация осуществляется через паз в инструменте и оправку. Они имеют четыре зубца в сечении и в некоторых случаях комплектуются съемными рабочими твердосплавными лезвиями. Резаки закрепляются клиньями и при необходимости подлежат замене.

Конический инструмент близок по форме к буру, так как его рабочая часть к концу постепенно уменьшается в диаметре. Его производят из стали с легирующими добавками или металлокерамики и используют при работе с наклонными круговыми поверхностями.

Ленточки сверла-зенкера бывают закрученными в разных направлениях, то есть предназначенными для левого и правого вращения. Первые задействуются в токарных полуавтоматах, где материал подается с правой стороны.

Необходимый вид инструмента для зенкерования зависит от размеров отверстия и материала изделия. Если диаметр меньше 12 мм, используют цельные зенкеры. При размерах более 20 мм задействуют приспособления с вставными легированными лезвиями и насадками.

Если диаметр меньше 12 мм, используют цельные зенкеры. При размерах более 20 мм задействуют приспособления с вставными легированными лезвиями и насадками.

Чтобы сформировать гладкие и большие отверстия, требуются комбинированные модели зенкеров, снабженные разным количеством зубьев (вплоть до восьми). Такие инструменты при необходимости используются в сочетании со сверлами, развертками и прочими сверлильно-режущими приспособлениями.

Правила обработки зенкерованием

Для грамотного выполнения зенкерования необходимо следовать технологии работы с конкретной деталью. При этом учитывается целый ряд исходных условий, к которым относится вид металла, диаметр отверстия, форма, конфигурация, протяженность канала, цель осуществления работ, тип применяемого инструмента.

Технология зенкерования предполагает такие правила:

- Припуск на зенкерование составляет 0,5–3 мм для отверстий, сформированных методом отливки, штамповки или сверления.

- Режущий элемент подбирается с учетом типа отверстия, который может быть сквозным, ступенчатым, глухим.

- Резец из быстрорежущей стали вращается с той же скоростью, что и обычное сверло по металлу.

- Резец с твердосплавными режущими кромками может вращаться со скоростью в 2-3 раза выше, чем при использовании обычного зенкера.

- Высокую точность обработки отверстий с глубоким каналом под зенкерование, сформированных литьем, штамповкой, обеспечивают предварительным проходом резцом. Таким образом, металл обрабатывается на глубину половины рабочего тела зенкера. При этом используется диаметр, совпадающий с диаметром режущей кромки.

Применение зенкеров из быстрорежущей стали требует подачи специального состава для смазки и охлаждения инструмента и обрабатываемого канала.

В процессе работы мастер отталкивается от схемы, где весь процесс описан буквами латинского алфавита:

- d1 – основной диаметр;

- d2 – диаметр для процесса;

- L1 – цилиндрический путь;

- L3 – глубина зенкера;

- L4 – размер фаски;

- J – угол отклонения.

Выбор оборудования и инструментов для зенкерования

Если вы хотите своими силами увеличить углубления под головки болтов или расширить отверстия, можно использовать обычное сверло и электрическую или ручную дрель для зенкерования. Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Поэтому при зенкеровании и зенковке применяют следующие виды оборудования:

- токарный – наиболее распространенный;

- сверлильный – тоже часто встречается;

- расточный – для вторичных операций;

- агрегатный – в качестве вторичной операции автоматизированной линии;

- вертикальный или горизонтальный фрезерный – встречается редко.

Если отверстие в изделии было получено в процессе литья, его в первую очередь растачивают резцом на 5–10 мм в глубину. Благодаря этой хитрости зенкер изначально примет правильное направление.

Во время работы со стальными изделиями требуются смазочно-охлаждающие жидкости, а для чугуна и цветных металлов они не нужны.

Грамотный выбор инструмента для зенкерования и зенковочной операции влияет на обработку в целом и предполагает учет такого набора характеристик:

- Материал изделия, особенности запланированной процедуры, расположение отверстия, серийность работ.

- Глубина, диаметр, точность зенкерования – определяют размер инструмента.

- Способ крепления инструмента – зависит от конструкции зенкера и зенковки.

- Материал изделия, интенсивность обработки и ряд прочих характеристик – влияют на материал используемого инструмента. Так, можно найти зенковки, изготовленные для резки дерева.

При выборе зенкера отталкиваются от информации из справочников, учитывают технические условия применения, зафиксированные в ГОСТ 12489-71:

- Детали из конструкционной стали с отверстиями диаметром до 40 мм проходят зенкером из быстрорежущей стали.

Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями.

Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями. - Предметы из закаленных и плохо поддающихся обработке сталей требуют расточки оснасткой с пластинками из твердого сплава диаметром 14–50 мм с 3-4 зубьями.

- Изделия из конструкционной стали, имеющие отверстия диаметром до 80 мм, растачивают инструментом для зенкерования из быстрорежущей стали с насадными головками диаметром 32–80 мм.

- Элементы из цветных металлов и чугуна предполагают использование перового зенкера для работы с глухими отверстиями.

- Глухие отверстия диаметром 15–25 мм растачивают специальным инструментом для зенкерования – в его корпусе предусмотрен канал для поступления смазочно-охлаждающей жидкости в зону обработки.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Обязательным требованием для проведения интересующей нас операции считается соблюдение припусков под зенкерование. Диаметр инструмента должен совпасть с диаметром отверстия по итогам обработки. Если после зенкерования будет выполняться чистовое развертывание отверстия, инструмент выбирают диаметром на 0,15–0,3 мм меньше стандартного. Для чернового растачивания, сверления отверстий под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Диаметр инструмента должен совпасть с диаметром отверстия по итогам обработки. Если после зенкерования будет выполняться чистовое развертывание отверстия, инструмент выбирают диаметром на 0,15–0,3 мм меньше стандартного. Для чернового растачивания, сверления отверстий под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Описанный выше метод имеет более высокую производительность, чем обработка при помощи резцов. Скорость резания инструмента из быстрорежущей стали близка к скорости сверления, а подача осуществляется быстрее в 2,5-3 раза. По этой причине зенкерование предполагает меньшие временные затраты, чем сверление.

Читайте также

10.03.2023

Литье в кокиль: преимущества и недостатки, сфера применения, описание процесса

Подробнее

09.03.2023

Как эффективно убрать ржавчину с металла: механические и химические способы

Подробнее

08.03.2023

Гриндер своими руками: нюансы изготовления

Подробнее

07. 03.2023

03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

Что такое зенкование? — Определение из Trenchlesspedia

Последнее обновление: 13 декабря 2017 г.

Что означает зенкование?

Зенковка отверстия – это прорезание конического отверстия в металлическом предмете. Этот процесс обычно используется для создания пространства для того, чтобы головка винта или болта располагалась на одном уровне с поверхностью материала, или для очистки заусенцев, оставшихся от сверления и нарезания резьбы.

Зенковка просверленных и нарезанных отверстий в трубопроводе является хорошей практикой для предотвращения коррозии и создания герметичного уплотнения при ввинчивании соответствующего фитинга во время проекта бестраншейной прокладки.

Реклама

Trenchlesspedia Объясняет Зенковка

Зенковка предназначена для расширения просверленного отверстия до конической формы. Крошечные фрагменты металла, оставшиеся прикрепленными к краю просверленного отверстия с резьбой, могут попасть в резьбу фитинга. Эти металлические осколки повредят резьбу, что приведет к неплотной посадке. Это также повлияет на уплотнение деталей вместе, создавая пути для утечки.

В бестраншейных проектах, когда трубопровод прокладывается под землей, качество изготовления очень важно для предотвращения проблем после завершения монтажа.

Реклама

Поделись этим термином

Связанные термины

- Сверло

- Нажатие

- Герметизация швов

- Режущая насадка

- Боковое соединение

Похожие материалы

- Бестраншейная прокладка инженерных сетей и портов доступа в городских районах

- Бестраншейная технология установки природного газа

- Срок службы стальных, глиняных, пластиковых и композитных труб

- Микротоннелирование: ключевые элементы планирования, которые необходимо знать

- Процесс планирования: как подготовиться к успешному проекту бестраншейного строительства

- Давление: почему это ключ к предотвращению непреднамеренных возвратов

Метки

Бестраншейные методыМатериалыМонтажБестраншейное строительство

Актуальные статьи

Бестраншейная реабилитация

5 лучших способов соединения труб, на которые всегда можно положиться

Бестраншейное строительство

Понимание 4 этапов исследования места

Бестраншейная реабилитация

Как узнать, есть ли в вашем доме асбестоцементные трубы

Бестраншейное строительство

Микротоннелирование против.

Горизонтально-направленное бурение: понимание различий между этими ключевыми бестраншейными методами

Горизонтально-направленное бурение: понимание различий между этими ключевыми бестраншейными методами

определение слова «зенковка» в «Свободном словаре»

1. Отверстие с увеличенной верхней частью, чтобы головка винта или болта находилась на одном уровне с поверхностью или под ней.

2. Инструмент для проделывания такого отверстия.

тр.в. потайной (-sŭngk′), потайной , потайной

1. Для изготовления зенковки на или в.

6 2.

Для ввинчивания (винта или болта) в зенкер.

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

countersink

(ˈkaʊntəˌsɪŋk)

vb ( tr ) , -sinks , -sinking , -sank or -sunk

1. (Building) to enlarge the верхняя часть (отверстия) в древесине, металле и т. д., чтобы головка болта или винта могла быть утоплена ниже поверхности

(Building) to enlarge the верхняя часть (отверстия) в древесине, металле и т. д., чтобы головка болта или винта могла быть утоплена ниже поверхности

2. (Здание) для завинчивания (винта) или погружения (болта) в такое увеличенное отверстие

n

3. (строительство) Также называется: зенковка инструмент для зенкерования

4. (строительство) углубление или отверстие с потайной головкой , 1994, 1998, 2000, 2003, 2006, 2007, 2009, 2011, 2014

граф • Тер • Раковина

(ˈkaʊn tərˌsɪŋk)

против -Sank, -sunk, -sink • ing,

. н. в.т.

1. для увеличения верхней части (отверстия) для установки головки винта или болта.

2. для установки головки (винта или болта) на одном уровне с поверхностью или ниже нее.

н.

3. инструмент для зенкования отверстий.

[1810–20]

Random House Словарь колледжа Кернермана Вебстера, © 2010 K Dictionaries Ltd. Авторские права Random House, Inc., 2005, 1997, 1991. Все права защищены.

Авторские права Random House, Inc., 2005, 1997, 1991. Все права защищены.

countersink

Past participle: countersunk

Gerund: countersinking

ImperativePresentPreteritePresent ContinuousPresent PerfectPast ContinuousPast PerfectFutureFuture PerfectFuture ContinuousPresent Perfect ContinuousFuture Perfect ContinuousPast Perfect ContinuousConditionalPast Conditional

| Imperative |

|---|

| countersink |

| countersink |

| Настоящее |

|---|

| I countersink |

| you countersink |

| he/she/it countersinks |

| we countersink |

| you countersink |

| they countersink |

| Preterite |

|---|

| Я зенковал |

| ты зенковал |

| он/она/оно зенковал |

| мы зенковали |

| you countersank |

| they countersank |

| Present Continuous |

|---|

| I am countersinking |

| you are countersinking |

| he/she/it is countersinking |

| we are countersinking |

| вы зенкуете |

| они зенкуют |

| Present Perfect |

|---|

| I have countersunk |

| you have countersunk |

| he/she/it has countersunk |

| we have countersunk |

| you have countersunk |

| they have countersunk |

| Прошедшее Длительное |

|---|

| Я зенковал |

| ты зенковал |

| он/она/оно зенковал |

| we were countersinking |

| you were countersinking |

| they were countersinking |

| Past Perfect |

|---|

| I had countersunk |

| you had countersunk |

| he/she/it у нас были потайные |

| у нас были потайные |

| у вас были потайные |

| у них были потайные |

| Future |

|---|

| I will countersink |

| you will countersink |

| he/she/it will countersink |

| we will countersink |

| you will countersink |

| they will countersink |

| Future Perfect |

|---|

| У меня будет потайная |

| у вас будет потайная |

| он/она/оно будет с потайной головкой |

| we will have countersunk |

| you will have countersunk |

| they will have countersunk |

| Future Continuous |

|---|

| I will be countersinking |

| you will be countersinking |

| он/она/оно будет зенковать |

| мы будем зенковать |

| вы будете зенковать |

| Они будут иметь кожа |

| НАСТОЯЩИЙ ПЕРЕВОДА |

|---|