Цементация что это: зачем нужна и как проводится на примере втулок «Профессионала»

Содержание

Цементация стали | Полезные статьи о металлопрокате

- Особенности процесса

- Методы науглероживания

- Цементация в «жидкой» среде

- Цементация газом

- Цементация в вакууме

- Цементация в растворе электролита

- Науглероживание с использованием твердой среды

- Цементация с использованием паст

- Преимущества и недостатки

- Обогащение металла в домашних условиях

- Что же в результате?

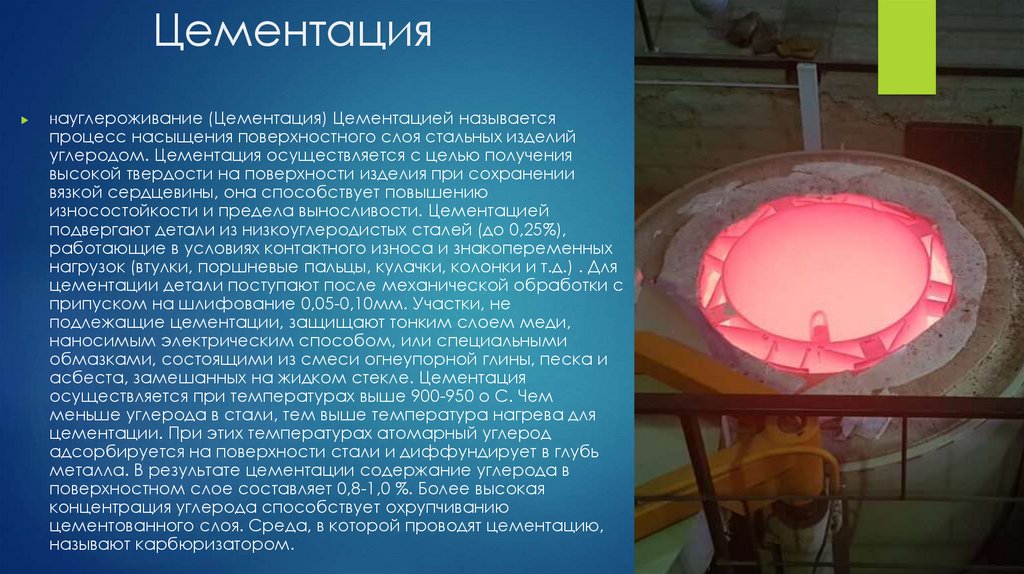

Цементация стали – термическая обработка металла, заключающаяся в диффузионном насыщении поверхностного слоя обрабатываемого материала углеродом. Цементация направлена на изменение свойств стали, что дает возможность получать металлы желаемой прочности. Цементация проводится на низкоуглеродистых сталях (с содержанием углерода до 0,25%) для изменения свойств поверхностного слоя материала на дальнейших этапах обработки, например, для увеличения его твердости и устойчивости к абразивному износу, при этом, сердечник металла остается мягким и гибким. Содержание углерода в зоне цементации увеличивается до 1–1,3%, а глубина чаще всего составляет 0,5–2 мм. Чаще всего для цементации используются стали различного легирования с процентным содержанием углерода не более 0,3%.

Содержание углерода в зоне цементации увеличивается до 1–1,3%, а глубина чаще всего составляет 0,5–2 мм. Чаще всего для цементации используются стали различного легирования с процентным содержанием углерода не более 0,3%.

Особенности процесса

Цементация стали представляет собой термический процесс, который имеет множество особенностей:

- Сталь может обрабатываться в твердой, газовой или жидкой среде.

- При равномерном нагревании в одной из этих сред поверхностные свойства стали изменяются – благодаря проникновению в металл углерода повышается его прочность и твердость, улучшается устойчивость к износу.

- Науглероживание легированной стали может проводиться при разных температурах. Так, если цементация происходит на производстве, манипуляции проводят при температуре до 1200 градусов Цельсия. Если цементацию стали проводят в домашних условиях, оптимальная температура нагрева составляет 500 градусов. Так как в процессе равномерного разогревания изменяется атомная решетка стали, ее поверхность получает аналогичные повторной закалке характеристики.

- Стали, используемые для науглероживания, часто содержат хром, который предотвращает перегрев и увеличивает прочность сердечника.

Можно сказать, что науглероживание в какой-то мере идентично закалке, однако в процессе ее проведения сталь становится более твердой, и приобретает высокие эксплуатационные характеристики.

Проводя цементацию стали в домашних условиях, не стоит ожидать быстрого итога, так как максимальная скорость процесса составляет около 0,1 в час, соответственно, чтобы провести науглероживание обычного кухонного ножа с целью упрочнения его характеристик (оптимальный размер упрочнения — 0,8 мм), нужно потратить не меньше 8 часов.

Методы науглероживания

Существует несколько методов цементация стали, некоторые из которых сегодня практически не применяются.

- Цементация в «жидкой» среде.

Выполняется путем погружения заготовок в расплавленные соли, которые представляли собой смесь хлоридов, карбонатов или цианидов щелочных металлов. Процесс проводится в следующем порядке:

Процесс проводится в следующем порядке:

- Ванны с расплавленными солями нагреваются до температуры 850 градусов.

- Стальные заготовки опускаются в ванны и оставляются там до завершения науглероживания.

Максимальная толщина слоя цементируемой в жидкой основе стали, составляет 0.5 мм – это приблизительно три часа.

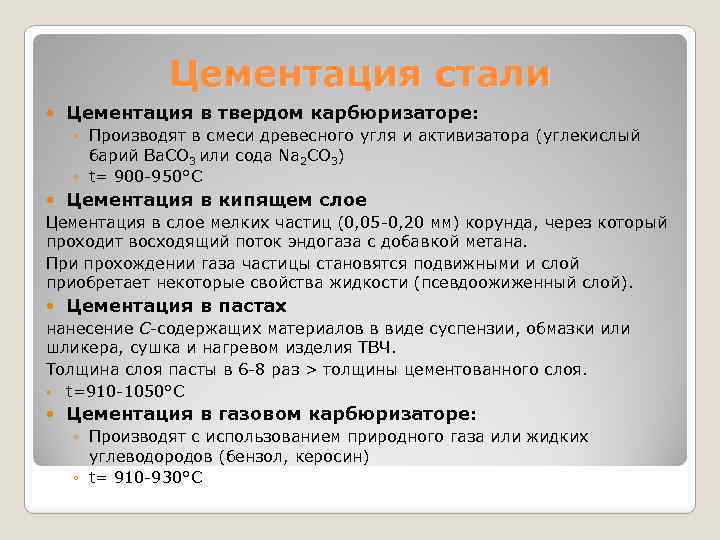

Проходит при температуре около 920–950 градусов Цельсия в атмосфере окиси углерода. Науглероживающие газы очищаются, чтобы предотвратить отложение сажи на поверхности стали, которая может препятствовать поглощению углерода. Газовую среду используют при изготовлении двигателей. В процессе производства происходит обогащение стали углеродом вглубь на 2 мм. Процесс обогащения можно разделить на несколько этапов:

- Помещение заготовок в печь, разогретую до температуры 950 градусов.

- Подача насыщенного углеродом газа.

- Выдерживание металлических заготовок на протяжении 12 часов, в результате чего на поверхности стали образуется слой, толщиной до 1,2 мм.

Для ускорения процесса температуру печей могут повышать более 1000 градусов.

Для ускорения процесса температуру печей могут повышать более 1000 градусов.

Науглероживание, которое заключается в нагреве стали в вакуумной среде. Процесс обработки проходит следующим образом:

Заготовки из стали укладываются в печь, внутри которой создается вакуумная среда.

Печь разогревается до заданной температуры, при которой заготовки выдерживаются около часа. После этого в печь начинает поступать углеводородный газ, который и обогащает верхние слои металла.

Далее в печи снова создается вакуумная среда.

Слой необходимой толщины можно получить только после проведения трех аналогичных стадий.

Охлаждение стали проходит также в печи под воздействием инертных газов.

Заготовки помещаются в электролитный раствор, который нагревается до температуры 450 – 1000 градусов, после чего в него подают напряжение до 300 вольт. В ходе такого воздействия метал обогащается углеродом.

С этой целью используется твердый карбюризатор. При цементации в условиях производства используется смесь древесного угля, который получают из березы и дуба, и соль угольной кислоты, насыщенную щелочными металлами. Чтобы процесс обогащения проходил быстрее, смесь дробится до состояния мелкой фракции, размером в 10 мм. Процесс проводится в следующей последовательности:

- Подготовленную угольную смесь засыпают в ящики, куда укладывают и заготовки.

- Проводят герметизацию ящиков, которые потом на протяжении определенного периода прогревают со всех сторон до температуры 800 – 950 градусов.

Длительность обработки зависит от того, какая твердость должна быть предана заготовкам из стали.

Пасты, состоящие из пыли древесного угля, наносят на заготовки, после чего их помещают в индукционную печь, которая прогревается до температуры 1000 градусов. Паста наносится слоем, превышающим в 8 раз толщину предполагаемого углеродного слоя.

Преимущества и недостатки

Науглероживание позволяет получить твердые, износостойкие поверхности, применяемые как в быту, так и на производстве. Механизмы из стали, прошедшие процесс обогащения углеродом, гораздо сильнее защищены от повреждений из-за ударной нагрузки при более мягком сердечнике. В отличие от других процессов поверхностного упрочнения, этот процесс обычно используется для получения большей толщины углеродной пленки. К недостаткам можно отнести:

- Возможное изменение структуры металла.

- Науглероженные изделия нуждаются в финишной обработке.

- Для проведения работ требуется опыт и весьма дорогое оборудование.

Обогащение металла в домашних условиях

Для проведения работ в домашних условиях используется твердая среда. Науглероживание с применением твердой среды не нуждается в приобретении дорогостоящего оборудования и присутствии мастера с опытом работы в данной области. Чтобы провести цементацию, необходимо сделать карбюризатор. Для этого можно:

Для этого можно:

- Смешать древесный уголь (измельчив его до примерно одинаковых частиц) с одинаковым количеством соли.

- Древесный уголь изначально поливается соленой водой и просушивается.

Заготовки запекаются в жаропрочных ящиках, места соединений и щели которых герметизируются глиной. Ящики устанавливаются в печь, и равномерно нагреваются до температуры 700 градусов. При более низких температурах процесс обогащения увеличивается в несколько раз.

Что же в результате?

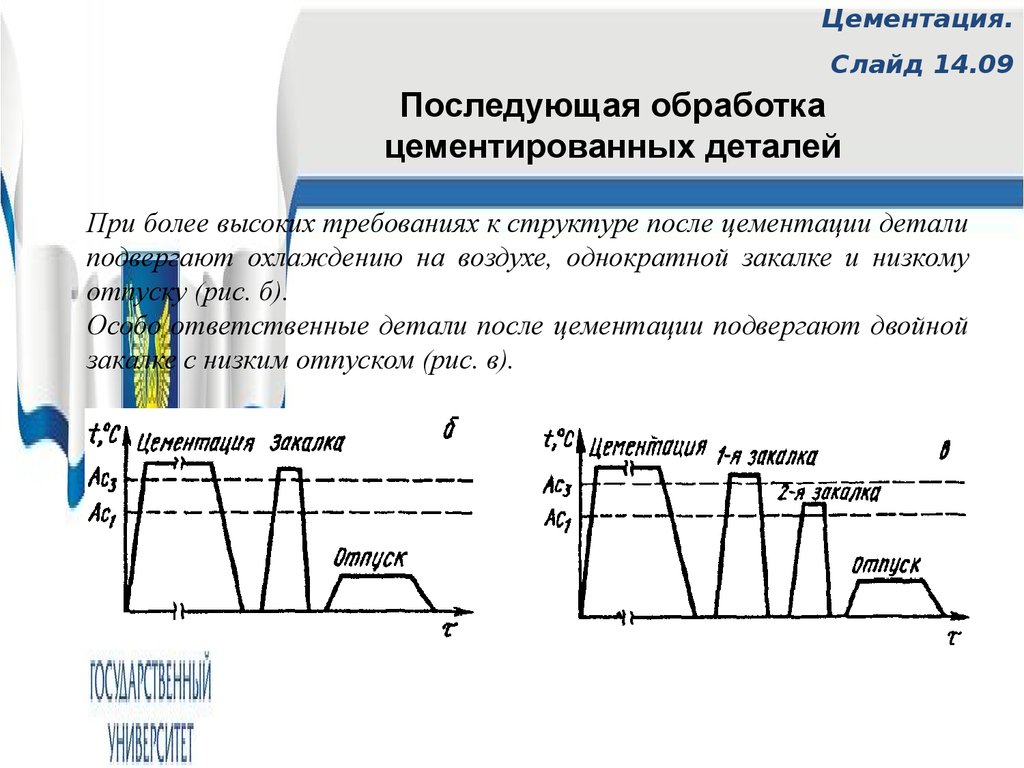

В результате науглероживания плотность верхнего слоя металла (нелегированные сплавы) достигает до 58 HRC, а на низкоуглеродистых сплавах – до 60 HRC. В результате изделия приобретают нужную твердость, а их сердечник остается вязким. При этом стоит учитывать, что в процессе обогащения может измениться структура сплава, и это является, как упоминалось выше, главным недостатком цементации. Чтобы нивелировать данное свойство, науглероженные заготовки подвергают закалке с последующим отпуском либо нормализацией (зависит от типа стали). В процессе закалки происходит образование феррита, что приводит к измельчению зерновой структуры. Чтобы избежать поверхностных деформаций, проводят низкотемпературный отпуск сплава.

В процессе закалки происходит образование феррита, что приводит к измельчению зерновой структуры. Чтобы избежать поверхностных деформаций, проводят низкотемпературный отпуск сплава.

Мягкие стальные сплавы, подвергнутые науглероживанию, имеют твердую поверхность и мягкий сердечник. Это означает, что цементированная низкоуглеродистая сталь тверже, но не является хрупкой. Сердечник в значительной степени сохраняет свою пластичность и прочность, будучи защищенным твердой поверхностью, при этом он позволяет изготавливать детали даже очень сложных форм (к примеру, внутренние компоненты машин).

Усиленная поверхность показывает лучшую устойчивость к износу и усталости – металлы, прошедшие науглероживание, способны выдерживать высокие нагрузки и служат гораздо дольше.

Цементация сталей

Цементация – это насыщение поверхностного слоя изделия углеродом с целью повышения твёрдости и износостойкости при сохранении вязкости сердцевины.

Температуру для цементации заготовки выбираю исходя из того, насколько требуется её науглероживание. Она колеблется в диапазоне 800-950 градусов цельсия.

Она колеблется в диапазоне 800-950 градусов цельсия.

Для науглероживания металла на 0,1 мм требуется примерно 1 час.

Цементации обычно подвергаются легированные стали и стали с содержанием углерода до 0,25%

Глубина цементированной зоны составляет 0,3-2,5 мм, но для достижения оптимальных свойств сталь цементируют примерно на 1,5-2,6 мм.

На рис. 1 представлено схематическое изображение цементированной стали.

Цементацию производят в твёрдой, газообразной и жидкой среде.

Для цементации в твёрдой среде используют карбюризаторы (углеродосодержащие вещества). Они способны отдавать углерод материалам, которые расположены рядом, но для этого необходима высокая температура.

Наиболее простыми и популярными карбюризаторами являются дубовый и берёзовый уголь.

Уголь дробится на мелкие фракции, размер которых не должен превышать 10мм. После измельчения уголь смешивают с солью угольной кислоты из любого металла щелочной группы

Рис. 1. Структура цементированной стали

. Процентное содержание угля в составе должно быть около 90%.

Процентное содержание угля в составе должно быть около 90%.

Существуют два способа приготовления рабочей смеси:

- Уголь перемешивают с солью для более качественной цементации.

- Уголь пропитывают соляным раствором и высушивают. Данный способ приготовления смеси более эффективен.

Процесс цементации стали можно представить в следующем виде:

- Цементируемые детали помещают в железный ящик с угольным составом;

- Герметизированный ящик подают в заранее подогретую до 700-800 градусов цельсия печь;

- Далее температуру в печи увеличивают до 800-950 градусов цельсия. При данной температуре происходит внедрение атомов углерода в заготовку;

- Длительность выдерживания зависит от толщины, которая требуется.

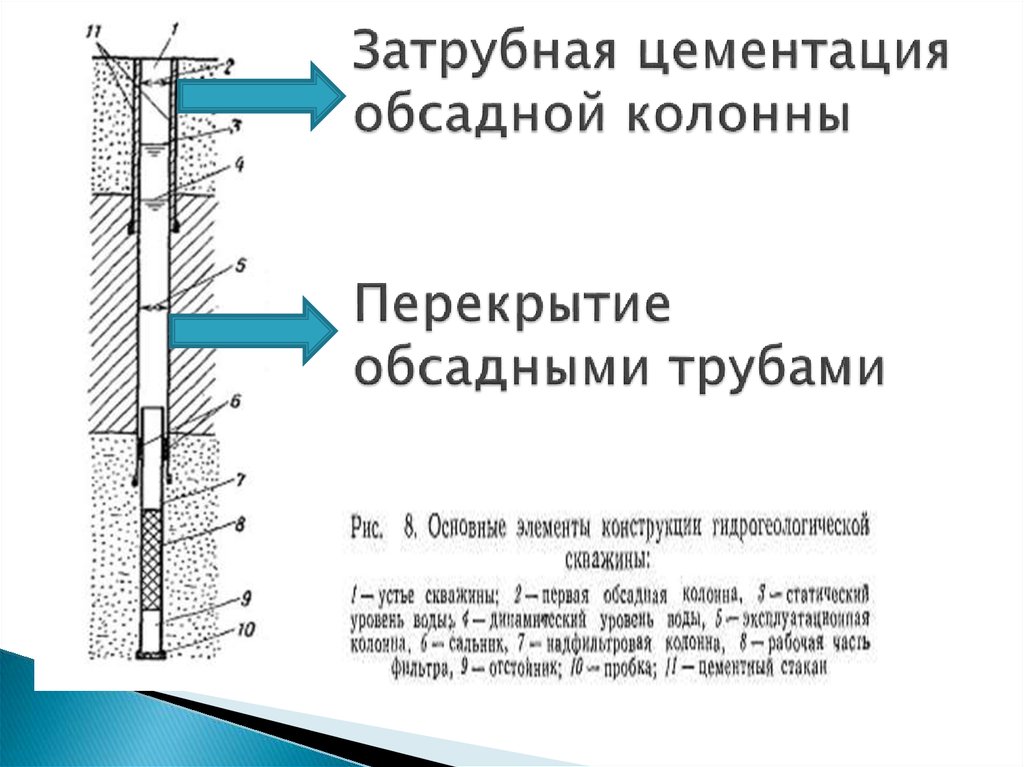

На рис. 2 представлено схематическое изображение цементационного ящика с заготовками.

Рис. 2. Цементационный ящик с деталями

Жидкая среда – это раствор карбонатных солей щелочных металлов с низкой температурой плавления.

В данном методе температура, в которой происходит цементация, составляет 850 градусов цельсия. Деталь погружают в раствор и выдерживается около трёх часов.

Данный метод отличается сравнительно небольшим насыщенным слоем, не превышающим 0,5 мм.

Достоинством данного метода является то, что обработанные детали имеют незначительную деформацию, а также возможна их закалка без промежуточного этапа, нельзя не учитывать то, что данный метод обеспечивает высокую скорость реакции и равномерное покрытие стали.

На рис. 3 мы видим деталь, опущенную в рабочий раствор.

Рис. 3. Цементация металла в жидкой среде

Цементацию в газовой среде применяют в массовом производстве деталей.

При таком виде обработки углерод не проникает глубже 2 мм.

Рабочим веществом служат искусственные или природные газы с высоким содержанием углерода.

Для получения насыщенного слоя глубиной 1,2 мм требуется 15 часов при температуре 900 градусов цельсия.

Технологический процесс цементации стали можно представить в следующем виде:

- Изделие, подвергаемое цементации, помещается в печь.

- Температура в печи поднимается до 910-950 градусов цельсия.

- Производится подача газа в печь.

- Выдержка изделия в газовой среде.

Для ускорения процесса температуру могут поднимать, так при увеличении температуры до 1000 градусов цельсия, можно получить науглероженный слой 1,2 мм за 8 часов.

На рис. 4 изображен схематический процесс цементации стали в газовой среде.

Рис. 4. Схема процесса газовой цементации

Таким образом, ознакомившись с процессом цементации более детально, можно сделать вывод, что цементация является самой важной составляющей в процессе обработки сталей.

Определение

в кембриджском словаре английского языка

В конечном итоге это поможет им разработать механистические модели для прогнозирования ползучести и идентификации цементирующих агентов с пониженной чувствительностью к ползучести.

Из Phys.Org

Некоторая ссылка на эффекты уплотнения и цементации , безусловно, так же важна, как и обсуждение выветривания.

Из Кембриджского корпуса английского языка

Редкие гиолиты также замурованы в полостях рифов к цементация .

Из Кембриджского корпуса английского языка

Я был немного разочарован тем, что не обсуждалась необходимость комплексного сканирования изображений катодолюминесценции, особенно для выявления степени цементации зерна кремнезема в песчаниках.

Из Кембриджского корпуса английского языка

Это указывает на постепенный переход к дилатантно-хрупкой деформации с увеличением степени цементации алевролитов, на очень небольшой глубине и температурах, типичных для карбонатного диагенеза.

Из Кембриджского корпуса английского языка

Этот воздух, наконец, окружен со всех сторон цементацией гранул неве, через замерзание проникающей в него воды.

Из проекта Гутенберг

Для пропитки или соединения с углеродом, как при изготовлении стали путем цементации .

Из проекта Гутенберг

Более старый процесс производства «блистера» или « цементация » сталь в настоящее время обычно не используется.

Из проекта Гутенберг

Благодаря этому инструмент покрывается толстым малогорючим покрытием, которое при следующем нагреве дает мощную цементацию .

Из проекта Гутенберг

Это горные породы, которые образовались в результате уплотнения и цементации обломков горных пород и минералов, называемых отложениями, или путем осаждения материала из раствора.

Из проекта Гутенберг

Этот процесс науглероживания очень похож на процесс цементации при производстве стали, и с его помощью лицевая сторона листа делается с высоким содержанием углерода и очень твердой.

Из проекта Гутенберг

Первый, получаемый при обезуглероживании металла, дает натуральную или пудровую сталь; второй, произведенный науглероживанием железа, дает сталь цементация .

Из проекта Гутенберг

Порошок, используемый в цементе .

Из проекта Гутенберг

Я был немного разочарован тем, что не было обсуждения необходимости комплексного сканирования изображений катодолюминесценции, особенно для выявления степени цементации зерен кремнезема в песчаниках.

Из Кембриджского корпуса английского языка

Эти примеры взяты из корпусов и из источников в Интернете. Любые мнения в примерах не отражают мнение редакторов Кембриджского словаря, издательства Кембриджского университета или его лицензиаров.

Осадочные породы и ископаемое топливо

Задание: Наблюдения за горными породами. Изучите: как образуются отложения? Объясните: какие процессы формируют осадочные породы? Уточните: как образуются ископаемые виды топлива? ОценитеПримечания для учителя

Изучите: как образуются отложения? Объясните: какие процессы формируют осадочные породы? Уточните: как образуются ископаемые виды топлива? ОценитеПримечания для учителя

Чем похожи эти картинки?

Как образуется осадок?

Нажмите на изображение ниже и нажмите кнопку «Воспроизвести видео».

Какие процессы формируют осадок?

Рассмотрим подробнее процесс уплотнения .

Как можно смоделировать уплотнение?

Рассмотрим подробнее процесс цементации .

Нажмите на линзу в виде руки ниже и следуйте инструкциям, чтобы увидеть, что происходит.

Что такое цементация и как ее можно смоделировать?

Давайте рассмотрим пример образования осадочной породы .

Нажмите на изображение ниже, чтобы посмотреть видео.

Каковы некоторые примеры осадочных пород?

Для образования осадочной породы должны происходить следующие процессы:

- Цементация

- Уплотнение

- Эрозия

- Депонирование

- Выветривание

Скопируйте блок-схему в блокнот и заполните ее, используя все эти процессы. В каждый ящик входят два или три процесса.

В каждый ящик входят два или три процесса.

Что может быть обнаружено в слоях осадочных пород?

Во что со временем превращаются окаменелости?

Нажмите на изображение, чтобы начать видео.

Что вы знаете об ископаемом топливе?

Что такое ископаемое топливо?

Где их найти?

Как они сделаны?

Нажмите здесь, чтобы узнать больше. Нарисуйте рисунок, иллюстрирующий процесс образования ископаемого топлива в четыре этапа, начиная с живого организма.

Чтобы повторно пройти тест, перезагрузите страницу и выберите «нет», когда появится диалоговое окно «Возобновить тест».

Задействовать

Учащиеся могут ответить на этот вопрос множеством способов, но они должны наблюдать за наслоением породы. Это изображения осадочных пород, для которых характерна слоистость. Примеры осадочных пород включают песчаник, известняк и сланец. Самые старые слои горных пород находятся внизу, а самые новые — сверху.

Исследуйте

Учащиеся должны начать с нажатия на изображение цикла камней. Это откроет веб-сайт с видео о выветривании и эрозии. Попросите учащихся обратить особое внимание на словарный запас и определения. Отложения образуются, когда ветер, вода или лед выветривают или разрушают скалы. Затем эти агенты переносят отложения в новое место в процессе эрозии. В конце концов, осадок откладывается или сбрасывается в новом месте. О процессах выветривания, эрозии и отложения учащиеся впервые узнают в четвертом классе (ТЭКС (4)(7)(Б)).

Учащиеся узнают, как образуются изверженные и метаморфические горные породы в 6 классе (TEKS (6)(10)(B)). Однако это может помочь учащимся увидеть, как образование осадочных пород вписывается в цикл горных пород.

Со временем осадок становится слоистым. По мере увеличения веса слоев отложений происходит процесс уплотнения из-за повышенного давления. Уплотнение – это процесс выдавливания воздуха или воды из частиц осадка.

Процесс уплотнения можно моделировать, накладывая друг на друга одеяла или полотенца, а затем сидя или лежа на них. Добавление веса сдавливает воздух или воду между слоями, заставляя их истончаться из-за повышенного давления.

Учащиеся должны начать с нажатия на изображение линзы в виде руки. Это откроет веб-сайт Лондонского геологического общества. Учащиеся должны нажать на бордовое поле с надписью «Воспроизвести анимацию», расположенное в нижней части изображения воды и песка. Дайте учащимся время для работы с интерактивным цементированием. Поручите учащимся прочитать указания и обратить особое внимание на словарный запас.

Минералы между зернами осадка цементируют или склеивают отдельные зерна осадка вместе. Этот процесс называется цементацией. Когда осадок сцементирован, образуется осадочная порода.

Цементацию можно смоделировать несколькими способами, например, наливая клей на кучу рисовых зерен.

Примеры осадочных пород включают песчаник, известняк и сланец.

Объяснение

Используйте это время для дальнейшего обсуждения действий «Исследование».

Твердая порода подвергается выветриванию ветром, водой или льдом. Мелкие отложения, которые откалываются, размываются и отлагаются. Затем отложенный осадок проходит через процессы уплотнения и цементации с образованием осадочной породы.

Окаменелости мертвых растений и животных находят в осадочных породах. Однако студенты могут этого не знать. Если нет, скажите им, что картинка предлагает подсказки к ответу на вопрос. Если они присмотрятся, то увидят аллигатора в воде.

Со временем ископаемые превращаются в ископаемое топливо. Студенты увидят это в коротком видео и узнают больше о процессе в Elaborate.

Обработка

Попросите учащихся щелкнуть изображение. Он откроет веб-сайт, созданный Днем Земли в Канаде. Ученикам нужно будет нажать кнопку «Старт», расположенную на синем планшете «EcoKids», чтобы начать интерактив. Им нужно будет прочитать раздел «Ископаемое топливо», за которым следует уголь, нефть и природный газ. Они могут использовать клавиши навигации для прокрутки вверх и вниз и возврата в главное меню.

Им нужно будет прочитать раздел «Ископаемое топливо», за которым следует уголь, нефть и природный газ. Они могут использовать клавиши навигации для прокрутки вверх и вниз и возврата в главное меню.

Ископаемое топливо производится из останков древних организмов, которые были погребены под многими слоями отложений миллионы лет назад. При повышении температуры и давления ископаемые превращаются в ископаемое топливо. Ископаемое топливо находится в осадочных породах, которые часто находятся под телом или бывшим водоемом, таким как океан или болото.

Ископаемое топливо – это невозобновляемые ресурсы, включающие нефть, природный газ и уголь. Их нужно либо добывать, либо бурить на Земле, и их нельзя легко заменить за короткий промежуток времени. Учащиеся должны были начать изучать ископаемое топливо как невозобновляемый ресурс в четвертом классе (TEKS (4)(7)(C)).

Студенческие иллюстрации образования ископаемого топлива могут различаться. Как правило, они должны начинаться с живого организма, такого как плавающая рыба.