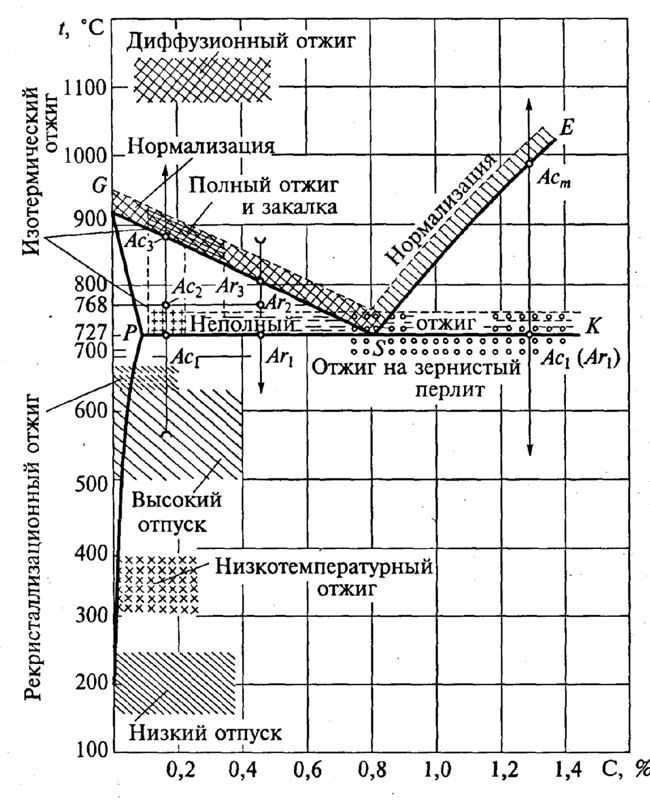

Диффузионный отжиг это: Диффузионный отжиг (гомогенизация)

Содержание

Диффузионный отжиг — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

| Схемы диффузионного ( кривая 2.| Режимы термической обработки слитков из различных сталей.

[31] |

Диффузионный отжиг выравнивает дендритную ( внутрикри-сталлитную) ликвацию, но на зональную ( макроскопическую) ликвацию практически не влияет. В результате диффузионного отжига зерно растет. Этот недостаток микроструктуры устраняется тем, что слитки в дальнейшем подвергают ряду операций горячей обработки ( прокатке, ковке), в результате которых уничтожается крупнозернистая структура слитков. Поэтому после гомогенизации слитки не подвергают отжигу для улучшения структуры.

[32]

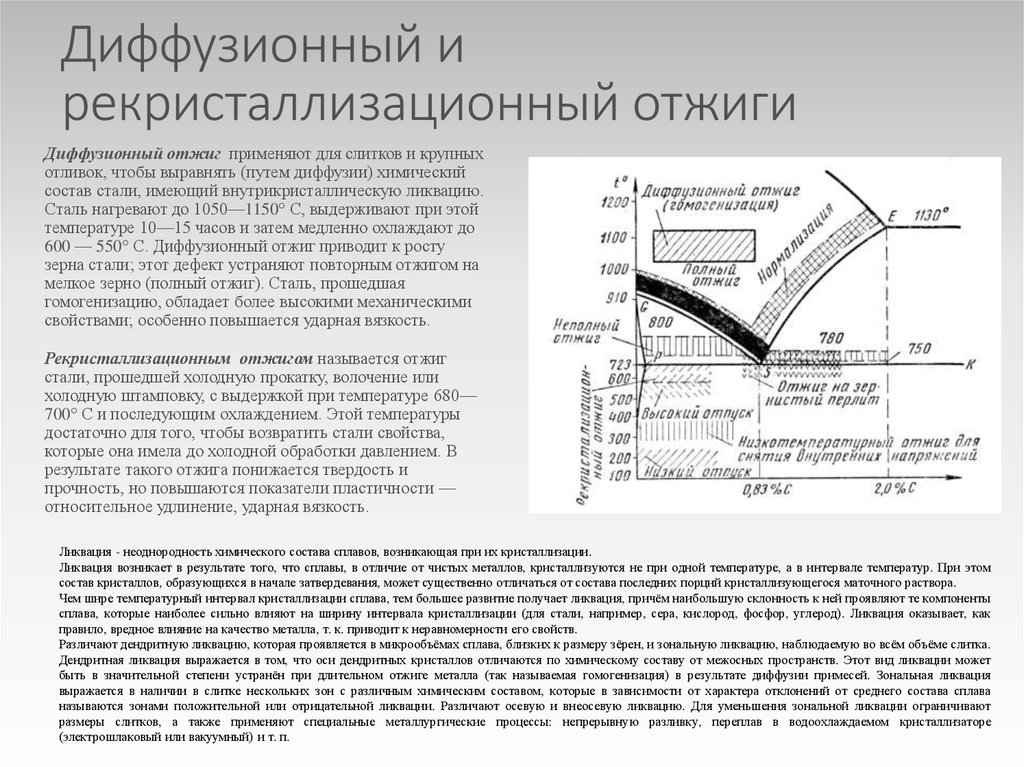

Диффузионный отжиг ( гомогенизация) — нагрев стали до температуры выше точки Ас9 на 150 — 300 С, продолжительная выдержка ( практически 8 — 15 час. Применяется преимущественно для круп ных стальных отливок из легированной стали с целью выравнивания ( путем диффузии) химической неоднородности зерен твердого раствора и уменьшения ликвации. Диффузионный отжиг вызывает увеличение размера зерна, вследствие чего необходимо применять дополнительный полный отжиг или нормализацию с целью измельчения структуры.

Диффузионный отжиг вызывает увеличение размера зерна, вследствие чего необходимо применять дополнительный полный отжиг или нормализацию с целью измельчения структуры.

[33]

| Температуры нагрева для различных видов термической обработки.

[34] |

Диффузионный отжиг ( гомогенизация) характеризуется нагревом значительно выше верхней критической точки ( до 1100 — 1150) с длительной выдержкой ( несколько десятков часов) при этой температуре и последующим медленным охлаждением. Применяется для выравнивания химической неоднородности сплава путем диффузии в крупных фасонных стальных отливках и слитках, главным образом из легированной стали. Для размельчения выросших при этом зерен необходим последующий нормальный отжиг.

[35]

Диффузионный отжиг ( гомогенизация) — нагрев стали до температуры выше точки Лс3 на 150 — 300 С, продолжительная выдержка ( практически 8 — 15 час. Применяется преимущественно для круп ных стальных отливок из легированной стали с целью выравнивания ( путем диффузии) химической неоднородности зерен твердого раствора и уменьшения ликвации Диффузионный отжиг вызывает увеличение размера зерна, вследствие чего необходимо применять дополнительный полный отжиг или нормализацию с целью измельчения структуры.

Применяется преимущественно для круп ных стальных отливок из легированной стали с целью выравнивания ( путем диффузии) химической неоднородности зерен твердого раствора и уменьшения ликвации Диффузионный отжиг вызывает увеличение размера зерна, вследствие чего необходимо применять дополнительный полный отжиг или нормализацию с целью измельчения структуры.

[36]

Диффузионный отжиг повышает термостойкость покрытий. При этом в результате взаимной диффузии элементов на границе раздела металлов возникает промежуточный слой, обеспечивающий прочное сцепление покрытия с основой. Покрытие получается беспористым, плотным, пластичным.

[37]

Диффузионный отжиг ( гомогенизация) — нагрев стали до температуры значительно выше верхней критической точки ( на 150 — 300 С, практически до 1050 — 1200 С), продолжительная выдержка при этой температуре ( 8 — 15 час.

[38]

Диффузионный отжиг, при котором металл нагревают до 1100 С, выдерживают при этой температуре 12 — 15 ч и затем медленно охлаждают. Производится для выравнивания химической неоднородности зерен в стальных отливках. В результате длительной выдержки при высокой температуре происходит рост зерна.

Производится для выравнивания химической неоднородности зерен в стальных отливках. В результате длительной выдержки при высокой температуре происходит рост зерна.

[39]

Диффузионный отжиг способствует более благоприятному распределению некоторых неметаллических включений вследствие частичного растворения и коагуляции.

[40]

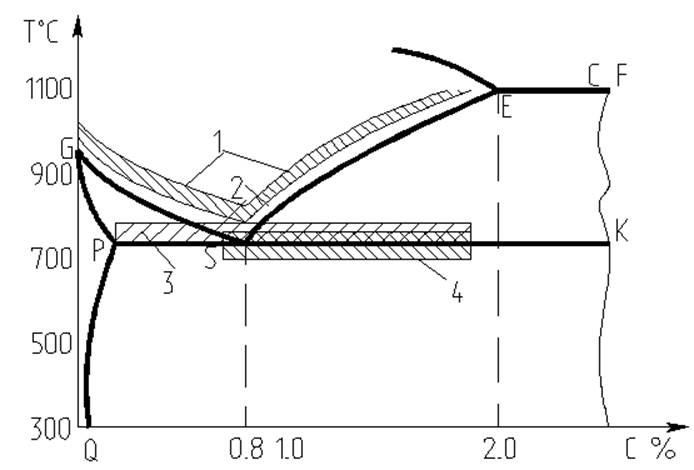

Диффузионный отжиг ( гомогенизация) состоит из нагрева стали до 1050 — 1150 С ( см. рис. 9.1), длительной выдержки ( 10 — 15 ч) при этой температуре и последующего медленного охлаждения. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу и уменьшение ликвации.

[41]

| Насыщение ниобия цирконием из твердой фазы ( Г1400 С, i3 часа. Увел. 70.

[42] |

Диффузионный отжиг проводился при температурах 1300 — 1700 С и выдержке от 30 мин.

[43]

Диффузионный отжиг повышает термостойкость покрытий и обеспечивает прочное сцепление алюминия со сталью.

[44]

| Температура нагрева стали при основных видах термообработки в зависимости от содержания углерода.

[45] |

Страницы:

1

2

3

4

5

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

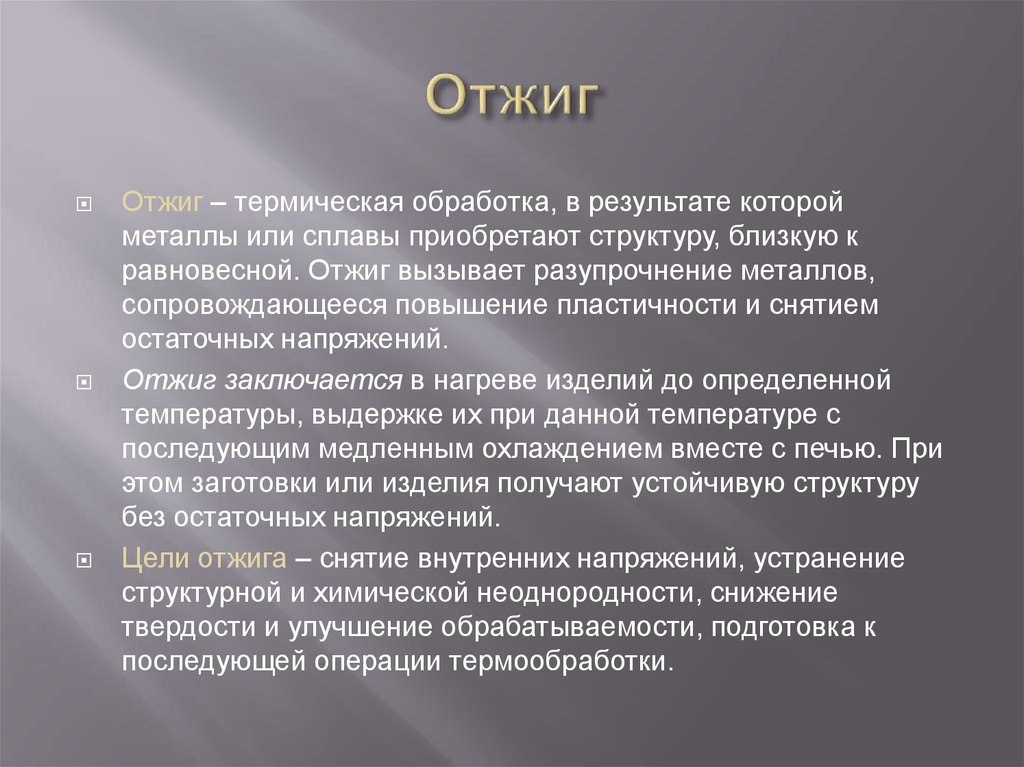

Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава, получения равновесной структуры, снятия напряжений.

Применяют отжиг для получения равновесной структуры, поэтому при отжиге детали охлаждают медленно. Углеродистые стали – со скоростью 200 °C/ч, легированные стали – 30-100 °C/ч.

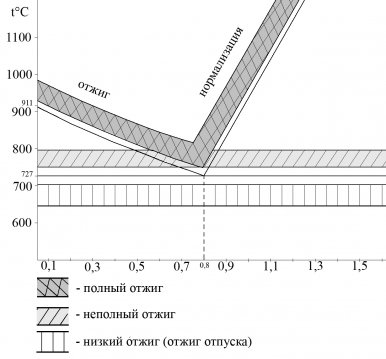

Диффузионный (гомогенизирующий) отжиг применяют для устранения ликвации (выравнивание химического состава). В его основе – диффузия. При этом выравнивается состав и растворяются избыточные карбиды. Такой отжиг проводят при высокой температуре с длительной выдержкой. Гомогенизирующему отжигу подвергают легированные стали. Это объясняется тем, что скорость диффузии углерода, растворенного в аустените по способу внедрения, на несколько порядков больше скорости диффузии легирующих элементов, которые растворяются в аустените по способу замещения. Гомогенизация углеродистых сталей происходит практически в процессе их нагрева. Режим гомогенизирующего отжига: нагрев до температуры 1050–1200 °C, время выдержки составляет 8-10 ч. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, образуются окисные оболочки, разобщающие зерна. Пережог в металле устранить нельзя. Пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом.

В его основе – диффузия. При этом выравнивается состав и растворяются избыточные карбиды. Такой отжиг проводят при высокой температуре с длительной выдержкой. Гомогенизирующему отжигу подвергают легированные стали. Это объясняется тем, что скорость диффузии углерода, растворенного в аустените по способу внедрения, на несколько порядков больше скорости диффузии легирующих элементов, которые растворяются в аустените по способу замещения. Гомогенизация углеродистых сталей происходит практически в процессе их нагрева. Режим гомогенизирующего отжига: нагрев до температуры 1050–1200 °C, время выдержки составляет 8-10 ч. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, образуются окисные оболочки, разобщающие зерна. Пережог в металле устранить нельзя. Пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом.

Полный отжиг связан с фазовой перекристаллизацией и измельчением зерна. Сталь в равновесном состоянии содержит перлит и наиболее пластична. Назначение полного отжига – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, получение мелкозернистой равновесной структуры в готовой детали.

Виды (способы) полного отжига: отжиг (обычный и изотермический) на пластинчатый перлит (включения цементита в виде пластинок) и отжиг на зернистый перлит (включения цементита в виде зерен).

При отжиге на пластинчатый перлит охлаждение заготовок производят вместе с печью, чаще всего при частичной подаче топлива, чтобы скорость охлаждения находилась в пределах 10–20 °C в час.

Отжигом достигается измельчение зерна. Крупнозернистая структура получается при затвердевании стали вследствие свободного роста зерен, в результате перегрева стали; такая структура вызывает понижение механических свойств деталей.

Закалка с полиморфным превращением. Закалка без полиморфного превращения

Закалка без полиморфного превращения

Закалка – термообработка, при которой сталь приобретает неравновесную структуру, что прежде всего выражается в повышении твердости стали. К закалке относят: термообработку на сорбит, тростит и мартенсит. Степень неравновесности продуктов закалки с увеличением скорости охлаждения повышается и возрастает от сорбита к мартенситу.

Преимуществом истинной закалки является возможность получения из мартенсита за счет последующего отпуска продуктов с комплексами свойств, которые другими видами термообработки получить невозможно.

Истинная закалка получила широкое применение как предварительная обработка перед отпуском.

Важна критическая скорость закалки. От нее зависит прокаливаемость стали, т. е. способность закаливаться на определенную глубину. Критическая скорость закалки зависит от стабильности аустенита, которая определяется количеством растворенных в нем углерода и легирующих элементов. Введением в сталь углерода и легирующих элементов повышается прокаливаемость, которую оценивают с помощью цилиндрических образцов по глубине залегания в них полумартенситного слоя. Полумартенситный слой стали содержащит 50 % М и 50 % Т.

Полумартенситный слой стали содержащит 50 % М и 50 % Т.

Основные параметры при закалке – температура нагрева и скорость охлаждения. Температуру нагрева для сталей определяют по диаграммам состояния, скорость охлаждения – по диаграммам изотермического распада аустенита.

Время нагрева зависит от размеров детали и теплопроводности стали, определяют экспериментально.

Одной из целей легирования конструкционных сталей является уменьшение критической скорости закалки и получение сквозной прокаливаемости изготовленных из них деталей при закалке не только в воде, но и в более мягких охлаждающих средах. От резкости охлаждающей среды зависит уровень термических и фазовых напряжений и вероятность образования трещин в детали. В связи с изложенным при закалке предпочтительны мягкие закалочные среды. При закалке режущего инструмента из высокоуглеродистой стали с целью уменьшения внутренних напряжений применяют охлаждение в двух средах.

У высокоуглеродистых сталей и особенно у сталей с достаточно высоким содержанием легирующих элементов точка М, лежит ниже комнатной температуры, а зачастую и ниже 0 °C. В связи с этим при обычной закалке в них сохраняется много остаточного аустенита. Его наличие снижает твердость закаленной стали и ее теплопроводность, что для режущего инструмента является особенно нежелательным.

В связи с этим при обычной закалке в них сохраняется много остаточного аустенита. Его наличие снижает твердость закаленной стали и ее теплопроводность, что для режущего инструмента является особенно нежелательным.

Со временем остаточный аустенит претерпевает фазовые превращения, приводящие к изменению размеров изделия. Это крайне недопустимо для мерительного инструмента (скобы, пробки).

Данный текст является ознакомительным фрагментом.

СТРУКТУРЫ ЯЗЫКА

СТРУКТУРЫ ЯЗЫКА

Формальным моделям синтаксических структур естественного языка уделяется значительное внимание в современной проблематике систем искусственного интеллекта и компьютерной лингвистики. Это связано с необходимостью создания действенных программ

4.

8. Электронный отжиг кремниевых пластин

8. Электронный отжиг кремниевых пластин

4.8. Электронный отжиг кремниевых пластин

Тем временем для установки электронного отжига было, наконец, выделено оборудование и соответствующее помещение. Приходилось сомневаться в успехе: до планового срока окончания работы оставалось чуть больше трех месяцев (из

3. Диффузионные и бездиффузионные превращения

3. Диффузионные и бездиффузионные превращения

Под диффузией понимают перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные расстояния данного металла. Если перемещения атомов не связаны с изменением концентрации в отдельных объемах,

3. Диаграмма изотермического превращения аустенита

3. Диаграмма изотермического превращения аустенита

На рис. 10 представлена диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода. По оси ординат откладывается температура. По оси абсцисс – время.

По оси ординат откладывается температура. По оси абсцисс – время.

Рис. 10. Диаграмма изотермического превращения

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

Термическую обработку металлов и сплавов, а также изделий из них применяют для того, чтобы вызвать необратимое изменение свойств вследствие необратимого изменения структуры.Термическая

5. Поверхностная закалка

5. Поверхностная закалка

Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали или сплава. Она отличается от других способов закалки методом нагрева.При такой обработке до температуры закалки нагревают

ПРЕВРАЩЕНИЯ САМОВАРА

ПРЕВРАЩЕНИЯ САМОВАРА

Для начала давайте поставим самовар. Было углей в самоваре полно, а вскипел самовар — и на дне одна зола. Где угли?Как где? Сгорели. С кислородом соединились. Обернулись летучим газом и улетели в трубу. Это каждый знает. А кто не поверит, те могут газ

Было углей в самоваре полно, а вскипел самовар — и на дне одна зола. Где угли?Как где? Сгорели. С кислородом соединились. Обернулись летучим газом и улетели в трубу. Это каждый знает. А кто не поверит, те могут газ

6. Закалка и выносливость

6. Закалка и выносливость

Напряженно и ответственно боевое дежурство у экранов радиолокаторов, пультов пуска и контроля ракетных систем. Проходит час… другой… Но все так же уверенны движения рук номеров боевых расчетов. У них по-прежнему бодрый и свежий вид. Раздаются

4.6. Снятие бляшки, отжиг и отбеливание

4.6. Снятие бляшки, отжиг и отбеливание

Подогрейте пластину паяльной лампой или электрорефлектором и снимите со смоляной подложки. Затем отожгите металл – он станет вновь пластичным, но на нем останется окалина, которую нужно снять отбеливанием. Как это делается, вы уже

22.

Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением

Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением

22. Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением

Полная взаимная растворимость в твердом состоянии возможна

32. Отжиг 1-го рода. Неравновесная кристаллизация

32. Отжиг 1-го рода. Неравновесная кристаллизация

Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге 1 рода, повышая подвижность атомов, частично или полностью

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

Около 10–15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем в виде повышенной потенциальной энергии смещенных атомов, напряжений.

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

Отжигом называют нагревание и медленное охлаждение стали. Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

Отпуском называется операция нагрева закаленной стали для уменьшения остаточных напряжений и придания комплекса механических свойств, которые необходимы для долголетней

Каковы некоторые из различных типов процесса отжига стали?

В технических справочниках

отжиг описывается как процесс снижения напряжения. Заготовка попадает в печь, нагревается до температуры превращения, затем медленно остывает до комнатной температуры. Твердая и напряженная при входе в печь для термообработки деталь выходит с более мягкой, пластически деформируемой структурой. Возвращаясь к разным маркам стали, существует несколько способов отжига заготовок из этих сплавов.

Возвращаясь к разным маркам стали, существует несколько способов отжига заготовок из этих сплавов.

Полный отжиг

С помощью этого метода стальные детали нагреваются до тех пор, пока они не станут примерно на 30°C выше их критической температуры трансформации. Выдерживая так в течение заданного периода времени, металлу дают остыть естественным путем. После окончания фазы охлаждения и исчезновения внутренних напряжений развивается машинная обрабатываемость и мелкозернистая микрокристаллическая структура.

Изотермический отжиг

При доведении температуры стальной заготовки до критической температуры превращения, подобно процессу полного отжига, сплав подвергается принудительному охлаждению. При его более низкой критической температуре начинается период выдержки. Зерно стали переходит в перлитную фазу. На заключительном этапе сталь медленно остывает. Изотермический отжиг использует сложные термические кривые для достижения контролируемых результатов.

Сферический отжиг

Небольшое изменение циклической термической кривой увеличивает температуру печи на 20-30°C. Выдерживаемая таким образом в течение 2–4 часов термическая пропитка приводит к образованию шаровидного перлита, который равномерно распределяется по всей длине и ширине стальной детали. Шарообразные карбиды составляют основу инструментов из углеродистой стали, которые должны сохранять усталостную и ударопрочную форму.

Рекристаллизационный отжиг

Этот вариант, также называемый промежуточным отжигом, выдерживает сталь в печном тепле до тех пор, пока зерна деформации не станут однородными и однородными. Промежуточный отжиг нейтрализует технологическую закалку и остаточное напряжение, связанное со сталью, так что многоэтапная операция холодной обработки давлением может проходить без происшествий.

Диффузионный отжиг

При повышении температуры печи до тех пор, пока сталь не достигнет состояния линии твердой фазы, уровень тепловой энергии сохраняется. По прошествии более 10 часов, но не более 15 часов стальным заготовкам дают остыть. Достигнув комнатной температуры, химический состав стали более постоянен, чем до процесса. Диффузионная работа обычно требует второго прохода, который осуществляется как операция полного отжига или проход нормализации сплава.

По прошествии более 10 часов, но не более 15 часов стальным заготовкам дают остыть. Достигнув комнатной температуры, химический состав стали более постоянен, чем до процесса. Диффузионная работа обычно требует второго прохода, который осуществляется как операция полного отжига или проход нормализации сплава.

Процедура полного отжига обычно подходит для большинства применений и сталей, но также следует рассмотреть варианты с высоким и низким содержанием углерода. Подумайте о контрастных процедурах как о вариантах материала и приложения. Например, детали из инструментальной или подшипниковой стали должны подвергаться сфероидальному отжигу, чтобы они приобрели твердосплавную закалку. Для контроля остаточного напряжения изменяются температуры, инициируются точные кривые отжига, а зернистая структура гомогенизируется или приобретает свойства, специфичные для конкретного применения.

Статья о диффузии+отжиге в The Free Dictionary

Диффузия+отжиг | Статья о диффузии+отжиге The Free Dictionary

Диффузия+отжиг | Статья о диффузии+отжиге The Free Dictionary

Слово, не найденное в Словаре и Энциклопедии.