Для чего служит зенковка: Зенковка — что это, виды и применение, конструкция, зенкование и ГОСТ.

Содержание

Сверление и зенковка отверстий. Цена услуги

Сверление — один из этапов механической обработки материалов, который заключается в исполнении отверстий с помощью специальных вращающихся инструментов (сверл или фрез). На данный момент мы можем предложить подобный вид обработки заготовок из органического стекла и пластиков. Необходимость оснащения конструкции изделия одним или несколькими отверстиями — довольно частый запрос на нашем производстве. Мы предлагаем сверление различной сложности. Изделие может оснащаться технологическими отверстиями любых форм, отличаться по размерам и диаметру (от крошечных под крепеж до огромных под вывод патрубков). В одном изделии может быть сразу несколько отверстий. В качестве примера можем привести, например, различные держатели под мелкую продукцию или лабораторное оборудование с большими вырезами. Существуют различные методы высверливания отверстий. Как правило, основным оборудованием для обработки заготовок из акрила и пластиков являются ЧПУ станок или компактный сверлильный станок. Процесс сверления может выполняться в несколько этапов. Само по себе производство отверстий достаточно простое. Заготовка фиксируется на рабочем столе станка, затем сверлится отверстие. В некоторых случаях может потребоваться его дополнительная обработка. Мы можем предложить зенкование отверстий, нарезание резьбы в отверстиях (метрической и дюймовой). Наиболее часто после сверления осуществляется зенкование — обработка края заранее подготовленного отверстия с помощью специального сверла-зенкера. Выполняется для конических и цилиндических углублений. Представляет собой постепенное снятие фаски и предание отверстию необходимой конической формы. В некотором смысле подобную операцию можно считать эстетической, поскольку чаще всего зенкование применяется для более красивого размещения крепежей. Процедура позволяет сформировать глубокое гнездо под метиз и расположить его скрытно. Сверление оргстекла и пластиков обладает собственными нюанасами, которые требуют от мастера высокого опыта и внимательности. Подбор подходящего по размеру, конструкции и угла сверла осуществляется по виду и толщине материала. Мастер должен определиться со скоростью вращения сверла, следить за нагреванием обрабатываемого участка, вовремя убирать стружку. Уточнить информацию по возможностям изготовления изделий и доставки Вы можете у менеджеров АПЛЕКС по телефону +8 (800) 511-99-04 или через почту info@a-plex. |

Развертывание отверстий » Строительный портал

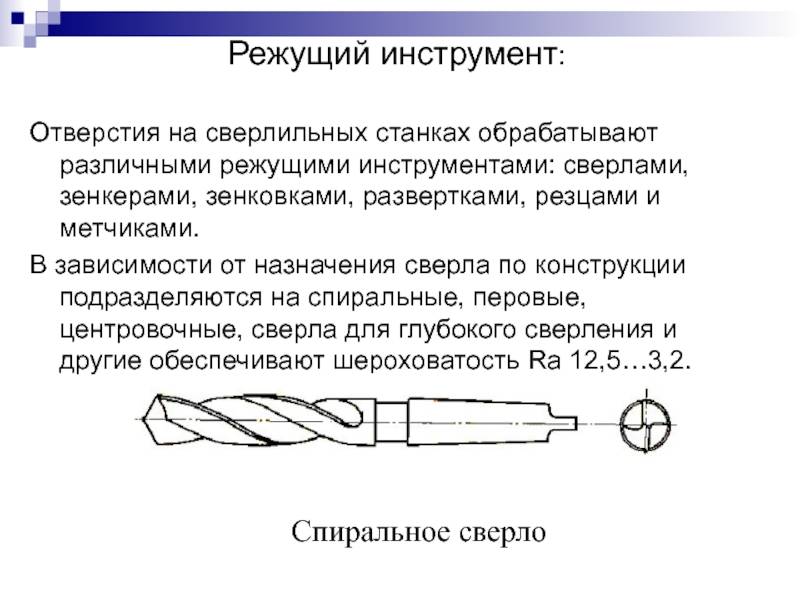

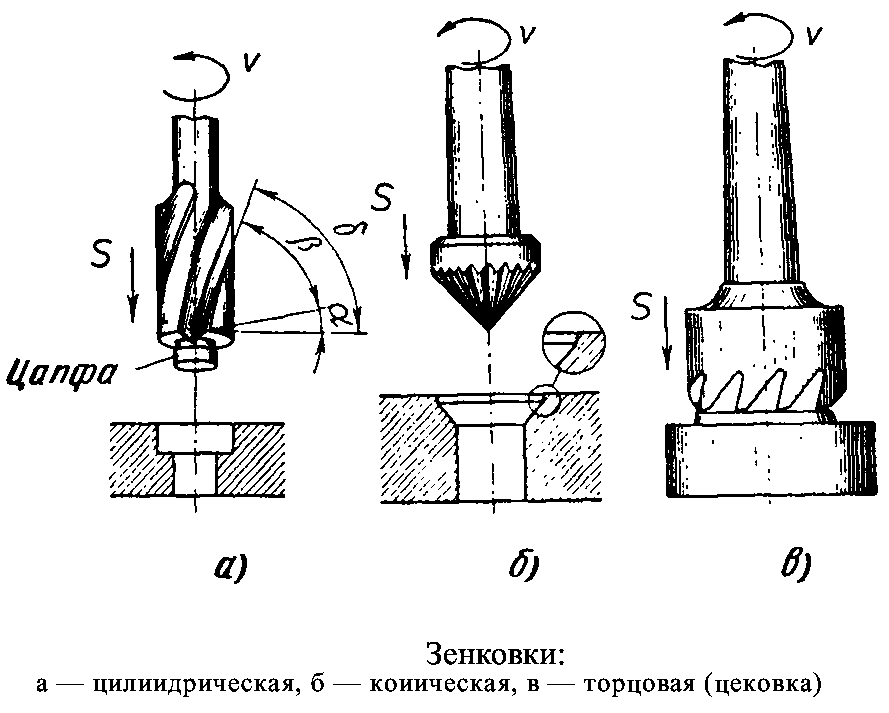

В слесарно-ремонтных работах просверленное отверстие часто подвергается дополнительным операциям обработки, к которым относится зенкование, зенкерование и развертывание.

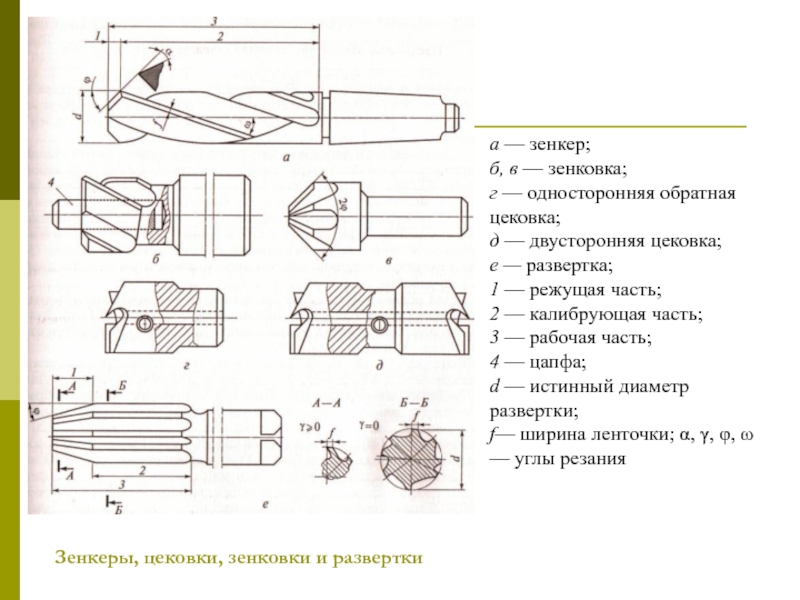

Зенкование — это обработка выходной части отверстия с целью снятия заусенцев и образования углублений под потайные головки винтов, болтов и шурупов. Инструмент, применяемый для этой цели, называется зенковкой (рис. 162). Зенковки по форме режущей части подразделяются на конические и цилиндрические. Конические зенковки с углом при вершине в 30, 60, 90 и 120° служат для снятия заусенцев в выходной части отверстия и для получения конического углубления в отверстиях под опоры конических головок винтов и заклепок. Цилиндрические зенковки с торцовыми зубьями служат для расширения выходной части цилиндрических отверстий под плоские шайбы, головки винтов, а также для подрезания уступов и бобышек.

Зенкерование — операция подготовки отверстий под развертывание или для окончательной обработки их по 4—5 классу точности.

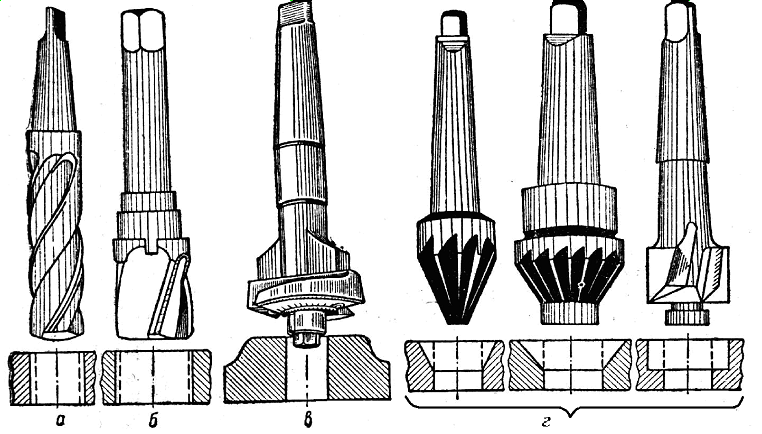

Следовательно, зенкерование является промежуточной операцией между сверлением и развертыванием. Инструментом для зенкерования служат цельные или насадные зенкеры (рис. 163), которые по количеству зубьев (перьев) разделяются на трехзубые и четырехзубые. Пo конструкции зенкер напоминает сверло, но имеет большее число перьев, поэтому он легче направляется в отверстие и дает большую чистоту обрабатываемой поверхности. Припуск на зенкерование в зависимости от диаметра зенкера составляет от 1 до 4 мм. Трехзубые зенкеры изготовляют из целого куска металла (хвостовые) и применяют для обработки отверстий диаметром от 12 до 35 мм. Четырехзубые зенкеры изготовляют насадными (насаживаются на специальную оправку) и применяют для обработки отверстий диаметром от 24 до 100 мм.

Материалом для изготовления зенкеров служит инструментальная сталь марки У10—У12 или быстрорежущая. Зенкеры сконструированы таким образом, что в процессе резания участвуют только режущие кромки, а поэтому ими нельзя пользоваться как сверлом, то есть сверлить отверстия в сплошном металле.

Зенкеры сконструированы таким образом, что в процессе резания участвуют только режущие кромки, а поэтому ими нельзя пользоваться как сверлом, то есть сверлить отверстия в сплошном металле.

Способ работы зенковками и зенкерами такой же, что и при сверлении отверстий сверлом, то есть хвостовик закрепляется в шпинделе сверлильного станка и инструменту сообщается вращательное и поступательное движение.

Развертывание отверстий при ремонте и сборке деталей осуществляется либо для получения требуемой посадки, либо для точного совпадения отверстий соединяемых деталей.

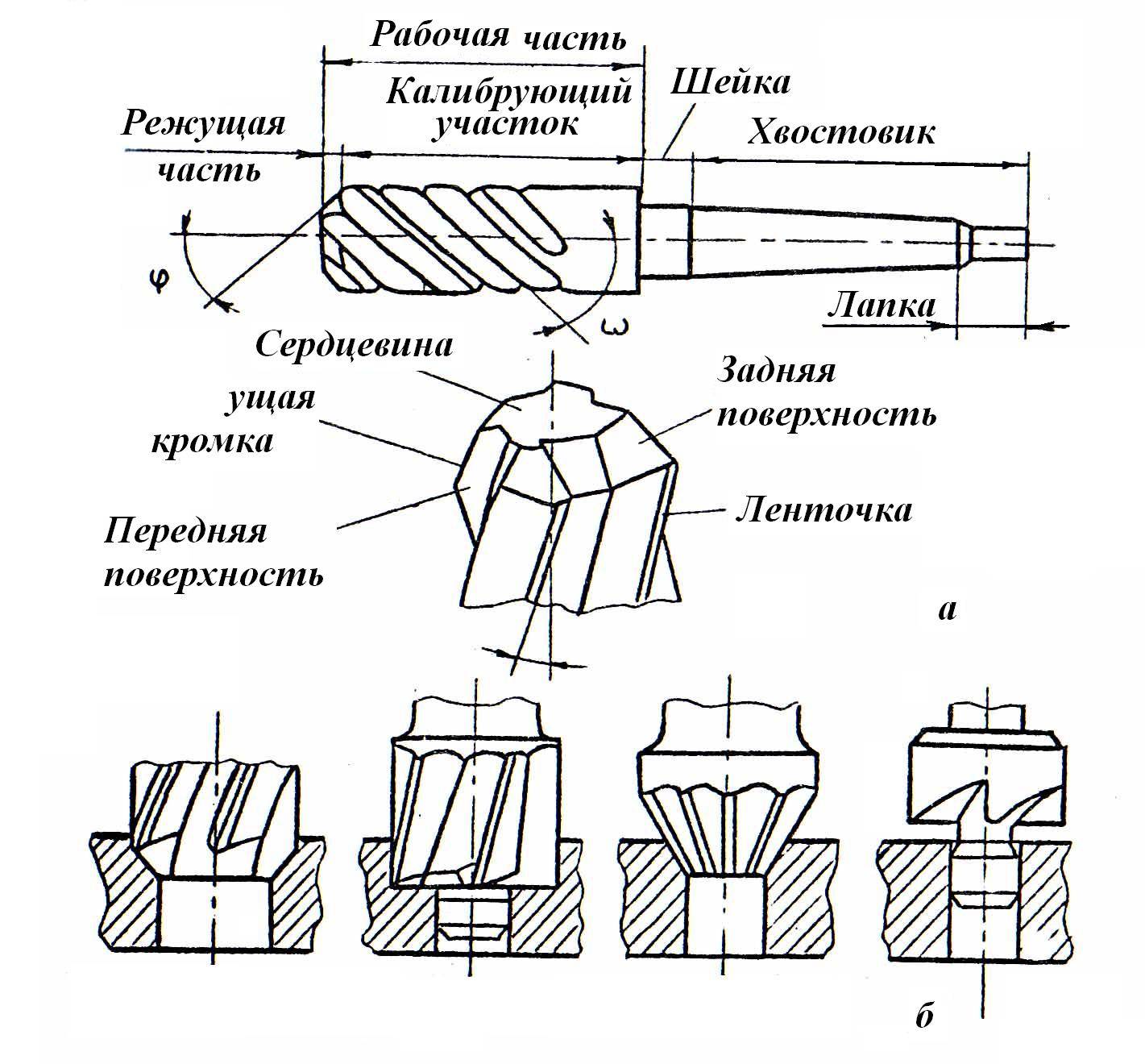

В качестве режущего инструмента при операции развертывания применяются развертки. Они представляют собой цилиндрический или конический стержень из углеродистой или легированной стали с острыми ребрами на боковой поверхности. Конструкция и элементы режущей части развертки приведены на рисунке 164.

По конструкции развертки разделяются на два основных типа: ручные и машинные. В слесарно-ремонтных работах применяются главным образом ручные развертки, которые вращают от руки при помощи воротка. Кроме того, имеются разновидности разверток: цилиндрические постоянные, цилиндрические разжимные и конические.

Кроме того, имеются разновидности разверток: цилиндрические постоянные, цилиндрические разжимные и конические.

Цилиндрические постоянные развертки бывают с прямой или спиральной канавкой и состоят из рабочей части, шейки и хвоста с квадратной головкой. Рабочая часть развертки (режущая часть, имеющая перья) состоит из конусной заборной (приемной) части и цилиндрической калибрующей части. Заборная часть, или передний конус, развертки выполняет основную работу резания и обеспечивает правильное направление в начале резания.

Калибрующая часть развертки имеет цилиндрическую форму, резания почти не производит и служит для направления развертки в работе и калибрования отверстия. На участке, смежном с шейкой, у калибрующей части делается небольшая конусность для уменьшения трения и предохранения отверстия от разработки.

Промежуточная часть между рабочей поверхностью и хвостовиком называется шейкой и предназначается для выхода шлифовального круга при заточке режущих перьев. Диаметр шейки делается обычно на 0,5—1 мм меньше диаметра калибрующей шейки, а длина 6—9 мм.

Число режущих перьев (зубьев) в цилиндрических развертках берется в зависимости от диаметра, но всегда четное, для того чтобы проще и удобнее было замерять диаметр развертки по противоположным перьям.

Шаг режущих зубьев развертки имеет исключительно большое значение для получения чистоты поверхности. Так, если шаг принят равномерным, то при повороте развертки на один шаг происходит совпадение вершины режущего зуба с тем местом поверхности, которое до поворота занимала вершина соседнего зуба. Вследствие этого поверхность получается слегка граненой. Если же шаг зубьев сделать неравномерным, то при повороте развертки на один шаг все зубья будут одновременно попадать не на старые, а на новые места, поэтому поверхность отверстия получается более чистой. Смещение шага двух соседних зубьев принимается от 0,5 до 6°.

Направление зубьев бывает прямым и спиральным. Считается, что при работе разверткой со спиральным зубом получается более чистая поверхность, чем с прямым зубом. Наклон спирали к оси развертки берется для чугуна 5—7°, а для стали 10—15°.

Цилиндрические развертки со спиральным зубом (рис. 164, II) изготовляются с правыми и левыми канавками (рис. 164, IV).

Наиболее широкое распространение в практике имеют развертки с прямыми канавками (рис. 164, I), которые проще в изготовлении; для отверстий, в которых имеются перерывы поверхности (масляные канавки и т. п.), рекомендуется применять развертки со спиральными канавками, которые в месте разрыва не заедают.

Угол резания в развертках берется 90—95°, так как меньший угол дает задиры и неточную поверхность, а при большем угле разверткой тяжелее работать (рис. 164, III).

Раздвижные, или регулируемые, развертки устроены так, что увеличение диаметра на величину 0,25—0,50 мм в них достигается при помощи сдвига ножей по коническим прорезям, расположенным на длине рабочей части стержня развертки. Ножи в прорезях закрепляются гайками и винтами. Раздвижные развертки не стандартизованы и применяются для развертывания отверстий диаметром от 15 до 100 мм.

Конические развертки, в отличие от цилиндрических, имеют коническую рабочую часть, которая вся участвует в процессе резания. Предназначаются конические развертки для получения конусных отверстий.

Предназначаются конические развертки для получения конусных отверстий.

Развертки изготовляются комплектно из двух или трех штук (рис. 165). В комплекте первая развертка — черновая, обдирочная, вторая — переходная и третья — чистовая, придающая отверстию окончательные размеры и требуемую чистоту поверхности. При двух развертках в комплекте имеется переходная и чистовая развертки.

Машинные развертки применяются при развертывании отверстий на станках. В отличие от ручных, они имеют более короткую рабочую часть и конструктивные изменения отдельных элементов, вызванные тем, что они должны работать при более высоких скоростях резания и испытывают большие напряжения.

Машинные развертки большей частью делаются насадными и раздвижными.

Зенкованные отверстия: что это такое и когда их использовать

Время прочтения: 5 мин.

Зенкованные отверстия и крепежные детали, совместимые с зенковкой, используются во всех видах продуктов и проектов. От мобильных телефонов и компьютеров до промышленного оборудования и шкафов зенкерование используется для обработки металлических заготовок, дерева, листового металла и даже печатных плат. Инженеры и проектировщики должны знать, что такое зенкерное отверстие и как его можно использовать (совместимые крепежные детали и другие способы применения), чтобы определить, является ли это лучшим выбором для проекта.

От мобильных телефонов и компьютеров до промышленного оборудования и шкафов зенкерование используется для обработки металлических заготовок, дерева, листового металла и даже печатных плат. Инженеры и проектировщики должны знать, что такое зенкерное отверстие и как его можно использовать (совместимые крепежные детали и другие способы применения), чтобы определить, является ли это лучшим выбором для проекта.

В этой статье мы определим отверстия с зенковкой, когда использовать зенковку, и опишем, как использовать общие стандарты ANSI для правильного определения отверстия с зенковкой для производства.

Зенковка представляет собой коническое отверстие (вырез) или коническое углубление (форма), созданное в материале вокруг отверстия. «Конический» элемент отличает зенковку от зенковки, которая имеет плоское дно. Ниже представлены изображения зенкерования и зенкерования при резке и формовании.

Слева: зенковка поперечного сечения; Справа: поперечный разрез зенковки. Вверху: поперечный разрез формирования зенковки; Внизу: поперечное сечение формирования зенковкиКак определить зенковку

На приведенном выше рисунке показано, как полностью определить зенкер — 3 размера, необходимые для правильного определения зенковки:

- Диаметр зенковки (он должен быть больше диаметра головки винта)

- Уголок с зенковкой (это стандарт для используемого типа крепежа, подробнее об этом ниже)

- Диаметр направляющего отверстия (определяется шириной хвостовика, типом посадки и желаемым зазором)

Вы можете использовать сверло или инструмент для удаления заусенцев в качестве инструмента для зенкерования, если он находится в пределах ваших допусков для изготовления. При обработке используется зенкер, будь то винт или заклепка, чтобы ваши крепежные детали оставались заподлицо.

При обработке используется зенкер, будь то винт или заклепка, чтобы ваши крепежные детали оставались заподлицо.

Как правило, зенкер используется с винтом с плоской головкой с коническим профилем, ведущим к хвостовику. На изображении ниже винт слева можно использовать с зенковкой, тогда как для винта справа требуется раззенковка или стандартное отверстие.

Винт с плоской головкой, подходит для зенкерования; Справа: Винт с цилиндрической головкой подходит для цековки или стандартных отверстий.

Знание разницы между зенковкой и зенковкой помогает определить, когда лучше использовать ту или другую. Например, вы никогда не будете использовать шайбу с зенковкой, если это не резиноподобная шайба, и вам нужен специальный фитинг. Зенковки используются по разным причинам, таким как требования к зазору между движущимися элементами, необходимость минимизации вертикального наложения и косметические требования.

Если крепежный элемент правильно утоплен, он располагается заподлицо или почти заподлицо с поверхностью. Если вы посмотрите на фрезерный станок, токарный станок или даже на ноутбук, вы обнаружите потайные крепежные детали, которые находятся заподлицо с поверхностью. Для незащищенных движущихся элементов, которые подходят близко к другим объектам или могут находиться рядом с одеждой или руками, лучше всего раззенковать отверстие. Головка винта, выступающая над поверхностью, может повредить оборудование или людей.

Если вы посмотрите на фрезерный станок, токарный станок или даже на ноутбук, вы обнаружите потайные крепежные детали, которые находятся заподлицо с поверхностью. Для незащищенных движущихся элементов, которые подходят близко к другим объектам или могут находиться рядом с одеждой или руками, лучше всего раззенковать отверстие. Головка винта, выступающая над поверхностью, может повредить оборудование или людей.

С косметической точки зрения предпочтительнее иметь застежку, которая гармонирует с поверхностью, которую она скрепляет. Зенковка часто используется в деревообработке, где правильно утопленный шуруп может быть покрыт замазкой и окрашен, что дает бесшовную и однородную поверхность.

Простота сборки — еще одна причина использовать контрчернила в дизайне. Гораздо проще вставить крепеж в развальцованное отверстие, чем в прямое, а зенковка предлагает ввод, который легко увидеть и использовать.

Предположим, вам нужно разместить деталь из листового металла на другой детали, например на металлическом блоке. Если в детали из листового металла сформированы зенковки, а в металлической детали имеются зенковки, вырезанные для укладки материалов, то профили зенковки в листовом металле можно использовать для размещения листового металла на основной детали, поместив сформированные зенковки в вырезанные зенковки. Этот подход можно использовать для исключения приспособлений из процесса сборки и обеспечения высокой степени воспроизводимости сборок — ваша производственная команда будет вам благодарна.

Если в детали из листового металла сформированы зенковки, а в металлической детали имеются зенковки, вырезанные для укладки материалов, то профили зенковки в листовом металле можно использовать для размещения листового металла на основной детали, поместив сформированные зенковки в вырезанные зенковки. Этот подход можно использовать для исключения приспособлений из процесса сборки и обеспечения высокой степени воспроизводимости сборок — ваша производственная команда будет вам благодарна.

Определение зенковки: ANSI или ISO

Большинство программ САПР, таких как SolidWorks, имеют встроенную функцию для создания зенковки в вашей модели. Использование этой встроенной функции делает добавление конкретных производственных выносок простым и легким. Но важно понимать основополагающий принцип и стандарты, такие как ANSI или ISO, чтобы контрольные чертежи были правильно определены, а устранение неполадок при производстве могло быть эффективным.

К счастью, крепежные детали и их отверстия очень четко определены стандартами. Вы можете явно определить элемент зенковки, как показано на рисунке выше, с помощью грубой силы (угол, диаметр и направляющий диаметр). Процедура определения зенковки для изготовления и соответствующего крепежа проста.

Вы можете явно определить элемент зенковки, как показано на рисунке выше, с помощью грубой силы (угол, диаметр и направляющий диаметр). Процедура определения зенковки для изготовления и соответствующего крепежа проста.

Ответив на три вопроса, вы сможете правильно определить диаметр зенковки, угол зенковки и диаметр направляющего отверстия:

- Какой стандарт определяет конструкцию? (ANSI или ISO)

- Какой размер застежки?

- Какой тип посадки/зазора вам нужен для вашей застежки?

Помните, что угол фаски (угол зенковки) на зенкере различен для ANSI и ISO и соответствует крепежному элементу. Вы, скорее всего, никогда не столкнетесь с проблемой этой разницы, если позволите своим инструментам САПР сделать эту работу за вас, но спецификации могут измениться. Очень важно правильно вызвать зенковку, используя ожидаемые элементы чертежа.

Для обозначения зенковки на чертеже необходимо указать 3 размера вместе с соответствующими символами GD&T. Символ зенковки — «V», и вот пример выноски из контрольного чертежа.

Символ зенковки — «V», и вот пример выноски из контрольного чертежа.

Ø 0,25

V 0,5 ±0,005 х 90°

В приведенном выше описании указаны диаметр направляющего отверстия 0,25DIA, диаметр зенковки 0,5DIA с двусторонним допуском 0,005 и угол зенковки 90 градусов

9 0002 Теперь давайте решим Проблема на основе ANSI — мы будем использовать таблицу, чтобы определить, как правильно сделать вызов.

Проблема: Вам нужно работать в пределах ANSI/британских единиц для крепежа и размеров отверстий, потому что в вашем механическом цехе есть только дюймовые инструменты. Ваш винт имеет резьбу № 6 и нуждается в свободной посадке для правильной работы. Ваш магазин может гарантировать допуск в 5 тысячных в любом случае.

Какой будет выноска на чертеже?

Решение: Размер крепежа, зазор и стандарт были определены, и обращение к приведенной ниже таблице примеров дает параметры, необходимые для выноски.

| Размер крепежа (резьба) | Диаметр направляющего отверстия (плотная посадка) | Диаметр направляющего отверстия (нормальная посадка) 90 084 | Диаметр направляющего отверстия (свободная посадка) | Диаметр зенковки | Уголок с зенковкой |

| #0 | 1/15 | 6/79 | 3/32 | 82 | |

| #1 | 3/37 | 4/45 | 8/77 | 3/16 | 82 |

| #2 | 3/32 | 7 /69 | 7/62 | 7/32 | 82 |

| #3 | 5/47 | 8/69 | 9/70 | 1/4 | 82 |

| #4 | 3/25 | 9/70 | 14/97 | 9 /32 | 82 |

| #5 | 9/64 | 5/32 | 11/64 | 5/16 | 82 |

| #6 | 2/13 | 10/59 | 5/27 | 11/32 | 82 |

| #8 | 9/50 | 10/51 | 13/61 | 3/8 | 82 |

| #10 | 15/73 | 21/95 900 84 | 5/21 | 7/16 | 82 |

Потайная Таблица размеров отверстий для крепежа с плоской головкой (ANSI, дюймы)

Используя приведенную выше таблицу, учитывая крепеж № 6 со свободной посадкой, мы имеем:

- Диаметр пилотного отверстия = 5/27

- Диаметр зенковки = 11/32

- Угол зенковки = 82×

Это вместе с указанным допуском дает решение для выноски:

Ø 5/27

V 11/32 ±0,005 х 82 ॰

Теперь у нас есть полностью определенная зенковка, готовая к производству.

Всегда полезно взглянуть на свои проекты второй парой глаз, особенно глазами специалиста по приложениям, и Fictiv поможет вам. В нашей производственной сети работают эксперты в области литья под давлением, обработки с ЧПУ, 3D-печати и литья уретана, и они помогут вам подобрать дизайн и правильно выделить такие элементы, как отверстия с потайной головкой.

Создайте учетную запись и загрузите свой проект сегодня, чтобы узнать, что Fictiv может сделать для вас с помощью процесса мгновенного расчета стоимости, обратной связи по дизайну и технологичности, а также интеллектуальной платформы.

Сверла с зенковкой, зенкеры, винты и фрезы

Сверла с зенковкой предназначены для установки непосредственно в насадки для ручного, электрического и аккумуляторного шуруповерта и имеют шестигранный или круглый хвостовик. Зенкеры используются для создания фаски вокруг края направляющего отверстия, позволяющей головке винта с потайной головкой сидеть заподлицо.

Зенковочное сверло способно создать металлическую область, которая будет соответствовать форме головки вашего винта. Коническая или V-образная форма, которую создает сверло с зенковкой, поможет винту контактировать с материалом на обеих доступных сторонах винта.

Коническая или V-образная форма, которую создает сверло с зенковкой, поможет винту контактировать с материалом на обеих доступных сторонах винта.

Что еще нужно знать при работе с сверлами-зенковками?

Когда вы работаете с зенкерными сверлами, вам также необходимо помнить о нескольких других важных вещах.

Винты с потайной головкой

Винты с потайной головкой — это винты, которые правильно вкручиваются в поверхность. Вы получите винты с потайной головкой после использования сверла с потайной головкой. Вы должны убедиться, что размер зенковки соответствует конкретному размеру зенковки, которую вы планируете использовать.

Зенковка

Зенковка — это отверстие, в которое вставляется винт с зенковкой. Сверла с зенковкой могут помочь вам сделать зенковку.

Зенковка по металлу

Зенковка по металлу предназначена для сверления винта с потайной головкой в металлической поверхности.

Зенковка по дереву

Зенковка по дереву предназначена для сверления шурупов с потайной головкой в деревянную поверхность. Вам нужно будет использовать соответствующие винты с потайной головкой и фрезы с потайной головкой.

Вам нужно будет использовать соответствующие винты с потайной головкой и фрезы с потайной головкой.

Типы зенкеров

- Зенковка с поперечными отверстиями: у них есть отверстие, которое проходит через сторону конуса, образующего режущую кромку. Эти фрезы с зенковкой подходят для снятия заусенцев, а также могут использоваться в мягких материалах, таких как дерево или пластик, для создания потайного отверстия.

- Рифленая зенковка: имеют рифленые лезвия, которые создают толстую фаску, чтобы создать правильную посадку для винта с потайной головкой.

- Однолезвийные: они имеют меньше вибрации или механической вибрации, чем многолезвийные, и идеально подходят для использования в небольших отверстиях для общего назначения, снятия фасок и удаления заусенцев.

- Три канавки: предназначены для работы без вибрации и используются в основном в портативных приложениях на более низких скоростях. Конструкция этих зенкеров обеспечивает хорошую центрирующую способность.

Мы обычно задействуем для сверления автоматический фрезерный станок (Veno, Китай) с ЧПУ со сменными фрезами и сверлами. Ключевым элементом любого оборудования является инструмент, вид которого подбирается исходя из поставленной задачи. Современная классификация фрез и сверл достаточно обширна. Деление инструментов принято осуществлять по конструкции и по назначению. Все сверла обладают рабочей частью и хвостовиком. Первый элемент конструкции отвечает за непосредственно ввинчивание и исполнение отверстия, второй служит для крепления на ручном оборудовании или станке. Сверла отличаются по размерам, а также конструкцией рабочей части.

Мы обычно задействуем для сверления автоматический фрезерный станок (Veno, Китай) с ЧПУ со сменными фрезами и сверлами. Ключевым элементом любого оборудования является инструмент, вид которого подбирается исходя из поставленной задачи. Современная классификация фрез и сверл достаточно обширна. Деление инструментов принято осуществлять по конструкции и по назначению. Все сверла обладают рабочей частью и хвостовиком. Первый элемент конструкции отвечает за непосредственно ввинчивание и исполнение отверстия, второй служит для крепления на ручном оборудовании или станке. Сверла отличаются по размерам, а также конструкцией рабочей части.

ru. Также нам можно написать в Телеграм-чат @aplex_bot или WhatsApp +7(812)-244-92-18.

ru. Также нам можно написать в Телеграм-чат @aplex_bot или WhatsApp +7(812)-244-92-18.