Дорн для нарезки ствола: Урок 3. Способ изготовления нарезов

Содержание

Урок 3. Способ изготовления нарезов

За три года работы нам приходилось слышать множество умных и не очень вопросов, относительно оружейного дела. И вот наконец мы сделали для вас конспект из наиболее наболевших тем и популярных ошибок. Надеемся, вам будет полезно. Ждем ваши отзывы и пожелания в комментариях.

Прорезание нарезов — последний и самый важный этап работы с внутренней поверхностью ствола. В настоящее время применяют четыре основных способа для нарезания канала ствола:

Однопроходное нарезание

(строжка крючковым шпалером)

Самый долгий и дорогой способ, может занимать от 6 до 10 часов. Кроме того, требует очень высокого мастерства от ствольщика, ведь почти вся работа ручная.

Инструмент с резцом последовательно прорезает один нарез за другим. Используется в люксовом оружии и единичном производстве. Получается почти идеальная геометрия

com/embed/lvaVjDhNNuk?rel=0″ allowfullscreen=»allowfullscreen» frameborder=»0″> Потягивание многолезвийной протяжки

Схож с предыдущим способом, однако все нарезы прорезаются одновременно, при помощи специального станка-пресса. Применяется только для пистолетных стволов, так как инструмент должен обладать высокой жесткостью, что невозможно при прорезании длинной заготовки. Занимает всего несколько минут.

____________________________________________________________________________________

Ротационная ковка

Самый быстрый способ — на изготовление ствола уходит около 3-5 минут, однако оборудование крайне дорогое и доступно только для работы в промышленных объемах, например при выполнении оборонного заказа.

Диаметр ствола прорезается по нарезам (большего диаметра), внутрь ствола вставляется оправка-дорн по диаметру ствола с полыми участками в местах будущих нарезов. Затем ствол отправляется под пресс, который снаружи деформирует металл и продавливает его в полые участки. Таким образом нарез штампуется.

Затем ствол отправляется под пресс, который снаружи деформирует металл и продавливает его в полые участки. Таким образом нарез штампуется.

Огромным плюсом технологии является тот факт, что металл в процессе ковки уплотняется, что положительно влияет на ресурс

____________________________________________________________________________________

Протягивание дорна (дорнение):

Диаметр ствола прорезается по полям (меньшего диаметра), затем в ствол вставляется дорн, который продавливает металл образуя нарезы. Дорнированные стволы вследствие уплотнения структуры металла прочнее и более живучи в эксплуатации, чем обработанные нарезанием. Но нарезанные стволы более чисты после обработки и дают лучшую кучность боя.

Сам процесс протягивания занимает около пяти минут, однако высокие температуры при работе (около 200 градусов) вынуждают снимать напряжение с металла — нормализовать и отпустить его, на что уходит еще около 50 часов.

Данный способ был выбран нашими мастерами, так как для короткоствольного оружия показатели выносливости приоритетнее, чем кучность боя, кроме того, после продавливания канал ствола проходит дополнительную полировку.

Добавить комментарий

Нарезал!

Kitdze

Короче, вот так:

(к сожалению без фоток — мой цифровик такие мелкие дела не берет)

dimid

Ствол?

Kitdze

Выяснил:

1. Конус дорна шлифовать надо гладко, голоку тоже. В принципе, если все изготовить идеально гладко, ствол потом в шлифовке не нуждается.

2. Сталь дорна должна быть в три-четыре раза прочнее стали ствола.

3. Сечение продавливания не должно превышать сечения резьбы.

4. Резьба не обязательно на всю длину — можно периодически снимать гайку и добавлять вкладки.

5. Длина дорна — 1 диаметр.

6. МАСЛА НЕ ЖАЛЕТЬ!

Hitman_77

И как? Что было основой, как делался дорн. В общем после доводки (Фаска\полировка) ждем отстрела и ТТХ. Но все равно поздравляю! такая важная операция не всем по плечу!

PS. Блин… не успел

Kitdze

Да. Вернее просто дырку в массиве нарезал.

На 7мм.

Так совпало наличие составляющих эксперимента 😊

Kitdze

Всем по плечу. Нужен длиный винт из прочной стали. Головку обтачиваем на кругу и делаем надфилем профили нарезов (вернее полей). Твердая сталь точится надфилем долго сука… Потом шлифуем.

dimid

Поздравляю!!!

Kitdze

Все! 😛 Кто дает молдаванину работу в МСК?

Kitdze

Забыл важное. Крутить без рывков (иначе гайке абзац), направление врезания должно совпадать с направлением вращения гайки (так намного легче и глаже идет).

beginner

профиль и шаг нарезов, длина заготовки?

Kitdze

«Гидравлический пресс, гидравлический пресс»…

А вот Хрен! Сегодня праздную день гайки!

Завтра тоже 😊.

beginner

Kitdze

«Гидравлический пресс, гидравлический пресс»…

А вот Хрен! Сегодня праздную день гайки!

Завтра тоже 😊.

гы. поздравим наших гаек мнгопроходной нарезкой!! 😊

Kitdze

beginner

профиль и шаг нарезов, длина заготовки?

Заготовка — противовес от стиралки «Вятка», (вес 15 кг 😊 — ни один мент не скаже, что ствол, пока не дунет 😊), D отверстия 7мм, глубина около 90, не мерял. Короче, длиных сверел немае. Была бы труба для котельных с малым Двнутр — нарезал бы ее. В общем, Диаметр был продиктован характеристиками имевшегося в наличии винта. Шаг нарезов очень крутой — полный оборот чуть короче длины отверстия. Специально так взял, что бы проверить, пойдет продавливать по полям, или промнет все по прямой к х..ям.

Kitdze

До этого убил несколько мягких винтов — головку просто обжимало.

Kitdze

Нарезы — трапеция.

Исходное отверстие — 7.2мм (сверлил коряво перфоратором)

Нарезы (внешний Д головки дорна) — 7.5мм

Поля 7.3 мм, ~40% поверхности диаметра.![]()

beginner

а длина какая?

и ты уверен, что не стоит заморочиться с нормальной протяжкой?

Kitdze

Любая

docalex

2 Kitdze,

При кал. 0.177 делайте длинный стержень под «захват» обоймой, а резьбу далее с большим диаметром. Но не уверен, что сам стержень ф4,5 выдержит насилие даже при этой глубине нарезов. Однако все с опытом придет. Мне нравится другой способ.

Demyan

Балин. Я зануда и обломщик. Хотел было порадоватся, да обломали…

Думал подгладеть, как и чем народ заготовку делал, хотел про давление СОЖ спросить про режимы, а тут… Ну нафига сверлить в заготовке хер нает какое отверстие? Такой же будет и итоговый результат. Зачем делать очередной «Порт Саид»?

John JACK

Наверное, для того, чтобы выяснить, возможо ли это или нет. Ибо если невозможно — не придется портить хорошие материалы, а если возможно — то всегда можно повторить уже для получение качественного продукта.

Demyan

Да конечно возможно! Это делали много раз и много разных людей. Но вот хорошие изделия мало кто хочет делать.

Ну можно резать в бронзе или латуни или дюрале. Там можно и развернуть отверстие, если надо. Стоимость материала ничто в сравнению со стоимостью работы.

Arch

Все мы дети! Вот Демьян стволы для картофелеметов одной левой режет 😀

Бармалей

Arch

Все мы дети! Вот Демьян стволы для картофелеметов одной левой режет 😀

[URL=http://img.allzip.org/g/30/orig/293118.jpg][/URL]

Даааа! Такое сложно повторить! 😊 Там вроде 4000 оборотов было

Kitdze

Сейчас прешел на эксперименты с 4.5.

Винта нет, сделал дорн из попы сверла (поэтому не тяну а вбиваю, что, оказывается, тяжелее и громче 😊).

Затолкал намертво, выбил.

Причина — негладкий конус, тшательно шлифовать поленился — пошло не давить а резать, результат (забилось наглухо) логичен.

Блин, где бы готовые твердые анкерные винты брать?? Или хотя бы стержни высокопрочные…

Kitdze

Как вообще на заводах сами головки дорнов получают с такой точностью, никто не в курсе? А то хоть неси к ювелиру…

troubleman

У меня есть такая книжка:

GUNS & GUNMAKING TOOLS OF SOUTHERN APPALACHIA; THE STORY OF THE KENTUCKY RIFLE; JOHN RICE IRWIN

Там описаны два кустарных способа изготовления стволов для так называемых Kentucky и Hawken Rifles. Калибры у них от примерно 8-10мм были, а длина ствола до метра и больше (сами ружья были примерно по плечо и до выше головы). Те технологии использовались в 19-м веке и даже еще в начале 20-го.

Те технологии использовались в 19-м веке и даже еще в начале 20-го.

В одном методе изготовление нарезей занимало весь день, а вторым способом всего около часа и в качестве «привода» хватало одного подростка. Если интересно могу перефотографировать описание может сегодня вечером.

dimid

Вношу «рац» предложение 😊, тяжелее хомяков прошу ни чего не кидать 😀.

Что если тянуть не с помощью стержня, а с помощью тросика?

Вот…………

Kitdze

troubleman

У меня есть такая книжка:

GUNS & GUNMAKING TOOLS OF SOUTHERN APPALACHIA; THE STORY OF THE KENTUCKY RIFLE; JOHN RICE IRWINТам описаны два кустарных способа изготовления стволов для так называемых Kentucky и Hawken Rifles. Калибры у них от примерно 8-10мм были, а длина ствола до метра и больше (сами ружья были примерно по плечо и до выше головы).

Те технологии использовались в 19-м веке и даже еще в начале 20-го.

В одном методе изготовление нарезей занимало весь день, а вторым способом всего около часа и в качестве «привода» хватало одного подростка. Если интересно могу перефотографировать описание может сегодня вечером.

Был бы весьма обязан.

Kitdze

А троиск к стержню кто-то тут на ганзе ужо варил и тянул КАМАЗом 😊. Правда делал все на отпущеной заготовке (прутке), расковыал торец до большего диаметра и выполнял рисунок на нем, потом пер в термичку на закалку. У меня термички 😊 в соседнем подъезде нет 😞

Kitdze

Бармалей

А в старину делали еще так: тянули прямой протяжкой, а потом крутили ствол

Так эллипсные стволы вроде так и сейчас делают, плющат с 2-х…5-ти направлений, потом скручиают на прямой оправе, последнюю в итоге выбивают.![]()

Kitdze

Протягивает — режет или давит? — разница очень даже существенная…

Kitdze

Вот нашел поизводителя правильного (в смысле нам-полезного) инструмента — ОАО КАМАЗинструментспецмаш, сайт http://www.chelny.ru/firm/kism/instr_rej.phtml?type=spec

Arch

Протяжки шлицевые от 12 мм, гранные от 10 мм. Не наш калибр 😊

Arch

Частному лицу и 1 штуку не продадут.. договорись с конторой какой-нибудь. Тока станочек соорудить придецо..

Зато потом!.. Всем желающим по 20 баксов.. LW будет кусать локти 😊

Kitdze

Думаю можно пристроиться к крупному покупателю и просунуть для себя несколько позиций…

troubleman

Вы подождите пока я фотки из книжки выложу. Там все оборудование из дерева 😊. Ну и технология примерно с 1830-х годов — наверное можно будет в гараже на коленке сделать 😊. Только там все на английском, переводить придется. Я сам смысл в общих чертах понял, а каждое второе слово в словаре смотреть лень было.

Arch

Выкладывай, переведем-с..

John JACK

Таффай-таффай, перевести-то сумеем 😛

Kitdze

Йа йа!

DIM

Как — то на форуме задавал вопрос насчет самодеятельной нарезки. Для малых калибров можно попробовать протяжку лейнера (латунной тонкой стенки) с прямыми нарезами. Трубку потом можно закрутить и получить требуемый шаг нарезов. А нарезы на протяжке можно вытравить.

Kitdze

Травить легированную сталь — то еще удовольствие — концентрацию раствора поддерживай, больше/меньше — нихрена не травит… постоянно крутить — снизу травит так, сверху эдак… Зато гладко получится, это плюс.

Kitdze

Блин стружка крошкой идет при сверлении, только сейчас обратил внимание, это же чугун какой-то мягкий, херассе, и в этом я давлю??? Псих.

John JACK

Чугунный ствол?

Оригинально! 😊

Victor620

Китайцы наверное из чугуна и делают, во времена Мао после того как они перебили всех воробьев, они в каждом дворе построили по маленькой доменной печи и плавили там чугун.Поэтому уважаемый Kitdze посмотри на китайских сайтах, я думаю найдешь много полезного. А процесс должен быть полным ищи месторождения угля, железную руду, строй домну ну и т. д….

д….

docalex

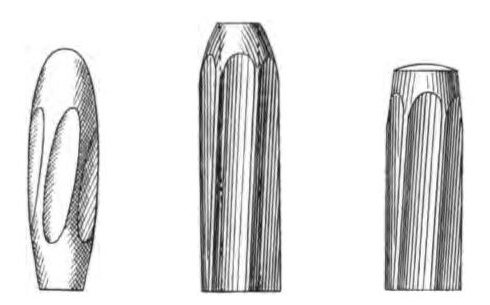

Как делаю я видно из рисунка. Каждая канавка проезается отдельно. С последующим поворотом канала на заданный угол. Угол закрутки хоть правый хоть левый. Обычно 12нарезов.

troubleman

Я подумал-подумал и придумал, что фотки только завтра получатся. У нас день то сегодня какой? 8-е марта! Так что сегодня после работы за цветами и к подруге. Извиняйте.

Kitdze

docalex

Как делаю я видно из рисунка. Каждая канавка проезается отдельно. С последующим поворотом канала на заданный угол. Угол закрутки хоть правый хоть левый. Обычно 12нарезов.

Про нарезку спасибо, может попробую.

Просто и сердито.

Но я хочу продавку.

Victor620

Протяжку наверное можно осуществлять двумя инструментами, т.![]() е. за два прохода по принципу нарезки резьбы метчиками. Улучшится качество, нужно меньше усилий.

е. за два прохода по принципу нарезки резьбы метчиками. Улучшится качество, нужно меньше усилий.

Kitdze

Гайкой тянется на ура, а в несколько проходов — ранее продавленное будет заминаться, я бы не назвал это улучшением качества.. металл ствольной заготовки реально и жестоко течет в этом процессе, в местах входа и выхода дорна поверхность даже слегка вспучена.

Leftenent

Victor620

Протяжку наверное можно осуществлять двумя инструментами, т.е. за два прохода по принципу нарезки резьбы метчиками. Улучшится качество, нужно меньше усилий.

Если Вы когда-либо держали в руках протяжку или читали о технологии протягивания, то знали бы, что протяжка, как инструмент уже содержит в себе много заходов в «одном флаконе» 😊

beginner

Leftenent

Если Вы когда-либо держали в руках протяжку или читали о технологии протягивания, то знали бы, что протяжка, как инструмент уже содержит в себе много заходов в «одном флаконе» 😊

гм. а вот когда по числу зубьев длина протяжки становится великовата — тогда и приходится делать 2, а то и 3 протяжки. или прошивки.

а вот когда по числу зубьев длина протяжки становится великовата — тогда и приходится делать 2, а то и 3 протяжки. или прошивки.

tramblёr

В далёкой юности, когда работал на режимном предприятии, баловался всякими самопалами под .22 калибр. Использовал для изготовления нарезов такую технологию — выбираем четырёх перьевую фрезу подходящего диаметра, на круглошлифовальном станке стачиваем половину рабочей части до диаметра нарезов, вторую половину до диаметра полей. Хвостовик отрезаем. В предварительно просверленную заготовку ствола, вставляем самодельную протяжку тонким концом, служащим направляющей и потихоньку молотком прогоняем по каналу с помощью выколотки.

Kitdze

Аццкая фреза.

Сердито. Я такое же безобразие со сверлами творил.

Грубовато, срезать все за 1 проход 1-ой кромкой…

DIM

2 Kitdze : Здесь описана технология травления отверстий в быстрорезе Р6М5. Для других тоже подходит. Я пробовал, правда в электролит добавлял медный купорос. http://guns.allzip.org/topic/5/53522.html

Kitdze

Спасибо.

Теперь тупой вопрос: как сварить надежено торцами стержеь из обычной стали со стержнем из инструментальной, что бы держало 2 тонны? У меня выходит только путем аццкого перегрева, в итоге шов слишком хрупкий.

Arch

Сверла удлиняют контактной сваркой, припой = латунь, по косой (для увеличения площади, видимо). Хз, выдержит 2 тонны или нет..

docalex

Мужики, ну что-то уж совсем детские разговоры. Диаметр 4,5 мм и стыковка на 2000 кг? Спуститесь на землю.

troubleman

А вот и фотки готовы.

Для затравки — у кого из нас дома лежит ружье сделаное пра-пра-пра-дедушкой?

Ну а это собственно описание первого способа:

Продолжение описания и описание второго (быстрого) способа

Конец описания второго способа

Вот так это собственно выглядело:

Еще одна фотка процесса:

Изготовление направляющей:

Еще раз изготовление направляющей:

Третий способ нарезки с использованием готового ставола в качестве направляющей:

Хотел еще две прошивки сфотать, да что-то не нашел. Прошивки лет 25 назад мой отец делал. Купил где-то нелегально карабин, а нарези там совсем загубленные были. Вот он прошивками их и углубил. Потом правда и пули обжимать надо было чтобы их диаметр увеличился. Но как говорится на безрыбье и рак рыба.

Kitdze

Ну болт-то тянул — под полторы было — давил на ключ около 2кг на 180мм:6мм средней по резьбе уже 60кг, виток 18. 8мм к 0.75мм шагу резьбы — уже 1500кг. Ничего запредельного, такие винты куда более дурным усилием затягивают. Сделал скидку на то что сечение будет вдвое меньше, поэтому 2тонны взял как максимум а не как норму.

8мм к 0.75мм шагу резьбы — уже 1500кг. Ничего запредельного, такие винты куда более дурным усилием затягивают. Сделал скидку на то что сечение будет вдвое меньше, поэтому 2тонны взял как максимум а не как норму.

Kitdze

Давай, давай фотки…

troubleman

Ну так кто переводить собирался? Самому интересно — я второй способ, где все за час делается, совсем не понял.

dtorhov

200… какая-то статья. Изготовление основных частей оружия явно. П-а-а-акуратнее бы… не возбуждаейте юношество без нужды. У нас иногда гайку сделать нормальную не могут. А ствол — запросто. Любой.

Демьян с компутера Дм. Торхова.

Arch

dtorhov

200… какая-то статья. Изготовление основных частей оружия явно.П-а-а-акуратнее бы… не возбуждаейте юношество без нужды. У нас иногда гайку сделать нормальную не могут. А ствол — запросто. Любой.

Демьян с компутера Дм. Торхова.

В Молдавии есть такая статья? Там же Дикий Запад, КС разрешен 😊

troubleman

За изготовление может и статья, а за книжку о старинных технологиях изготовления нет. За ее перевод тоже не будет.

docalex

Да вроде бы, если делаешь ствол для МР-651 или даже для МР-512 (только 4,5 мм), которое оружием, как таковым, не является, то какая же статья?

Вот могу сказать, что только 8-ой или 10 сделанный образец начинает быть похожим на ствол, это да. Дорогая работа.

dtorhov

Могу немножко просветить по очень простой технологии изготовления ствола методом или дорнирования или строжки за один проход.

Demyan

Ну просвяти Дима. Особенно мне страшно от слова «недорогой». Кто кому платит…

А сам Д.Торхов, надев халат стоит у токарного станка и задумчиво на него смотрит.

docalex

2 dtorohov:

И мне очень интересно. Даже 125-130 мм прорезать по 1 канавке — пол дня без спешки. Да и сверлить муторно с хорошей точностью. А так хочется совершенства!

dtorhov

docalex

2 dtorohov:

И мне очень интересно. Даже 125-130 мм прорезать по 1 канавке — пол дня без спешки. Да и сверлить муторно с хорошей точностью. А так хочется совершенства!

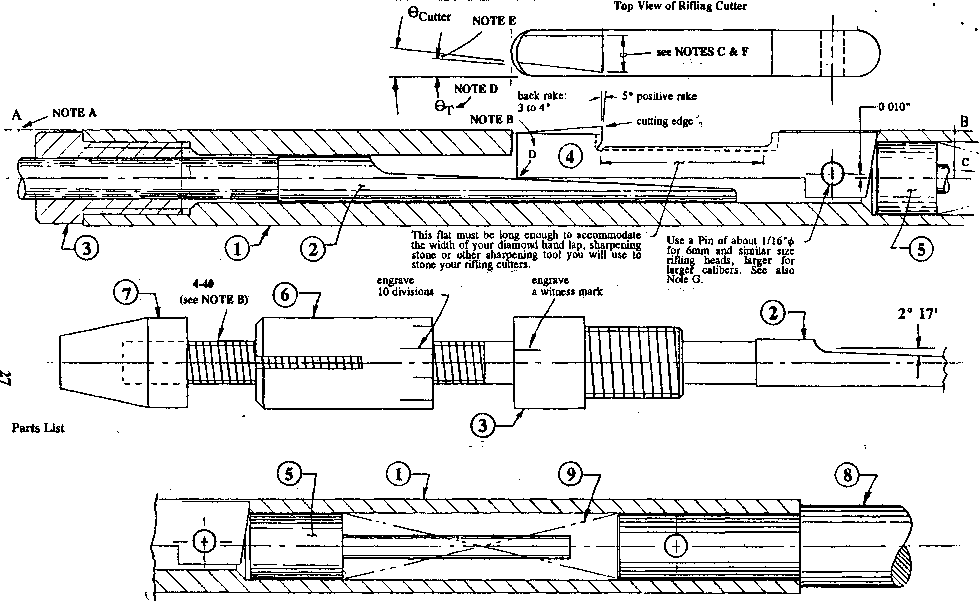

Здравствуйте. Опишу два кустарных способа вкратце.

1. Строгание нескольких нарезки за один проход. Эту технологию лучше пользовать на трубах длиной до 150-200 мм. Здесь качество в наибольшей мере будет зависеть от качества самого инструмента и подготовки отверстия. Отверстие дважды развернуть, если есть возможность то и хонинговать. Инструмент длиной 50-70мм. В передней части режущие кромки заправленные с соответсвующим углом закрутки. Длина режущей части до 10 мм. Хвостовик, меньше диаметра заготовки, с направляющей в конце. В несложной приспособе инструмент проталкивается через заготовку на винтовом прессе. Толкать разумеется лучше через упорный подшипник (для лучшего качества). Поля после строгания можно откалибровать и уплотнить шариком подходящего диаметра. Масла не экономить.

Отверстие дважды развернуть, если есть возможность то и хонинговать. Инструмент длиной 50-70мм. В передней части режущие кромки заправленные с соответсвующим углом закрутки. Длина режущей части до 10 мм. Хвостовик, меньше диаметра заготовки, с направляющей в конце. В несложной приспособе инструмент проталкивается через заготовку на винтовом прессе. Толкать разумеется лучше через упорный подшипник (для лучшего качества). Поля после строгания можно откалибровать и уплотнить шариком подходящего диаметра. Масла не экономить.

2. Дорнирование. Все тоже самое, только инструмент не режущий, а деформирующий. Длина рабочей части инструмента 1 — 1,5 мм. Угол захода до рабочей части и угол сбега после нее как можно более пологий на участках длиной 5-8мм. В рабочей части спиральные канавки. Шариком калибровать не надо.

Я видел инструмент и трубы сделанные этими методами. Инструмент довольно приличного качества заказывали знакомым на заводе. Обе трубы были довольно неплохого качества. Да, при резании и дорнировании очень желательно соблюдать стабильную скорость подачи инструмента.

И на последок скажу, без учета мелочей, трубы с резьбой сможет сделать каждый, но это будет лишь труба с резьбой.

Kitdze

dtorhov

200… какая-то статья. Изготовление основных частей оружия явно. П-а-а-акуратнее бы… не возбуждаейте юношество без нужды. У нас иногда гайку сделать нормальную не могут. А ствол — запросто. Любой.Демьян с компутера Дм. Торхова.

Это не «основная часть оружия», а «ствольная заготовка», частью никакого оружия не являющаяся по определению, так как не является законченной его деталью.

Kitdze

Не понимаю, зачем «толкать», если «тянуть» — меньше требований к процессу и оборудованию?

иваныч

Можно и попроще, взять несколько рояльных проволочек, связать веником, к концу закрепить свёрнутый профиль, скажем шестигранный пруток, с нужным твистом.![]() И методом туды сюды добавив алмазного абразива, получим весьма качественный ствол, при условии хорошеей сверловки и долгого терпения

И методом туды сюды добавив алмазного абразива, получим весьма качественный ствол, при условии хорошеей сверловки и долгого терпения

Kitdze

😛

Можно и просто «обвернуть» проволками нужный диаметр, снаружи обварить, диаметр извлечь. 😊

Demyan

Леонардо, блин Да Винчи… 🙂

иваныч

Если есть технология поделись, идея могучая.

Kitdze

Этот вариант пока не пробовал, заберу из офиса свою сварку на неделе — тогда поделюсь результатом.

Но круче всех печет тот дед с запада штатов с огрызком ножовочного полотна на конце деревянного штифта, вставленного в прецизионный (по пропорции) ворот.

иваныч

Дерево и металл, это конечно круто, у меня ни разу не получилось, только переход от металла к дереву, например приклад.

Kitdze

Пробовал сегодня шлейф из проволок варить по всякому — лажа — прогрев неравномерный со всеми вытекающими.

Надо еще попробовать прокрутить под паяльной лампой — может лучше выйдет. Но паяльной лампы сейчас нема.

Хищник

Кстати…накручиванием даньше стволы и делали…=) на огнестреле не сильно катило так как мала надежность ствола…после этого пошли Дамасские стволы.

Kitdze

Оригиналлы постед бай саатечессвенник:

Ствол до 30 см можно сверлить дрелью.

Ты это, сверло 4.2 на 300.0 спиральное в студию, пожалуйста…

Даже перьевое, в состоянии «после ручной дрелью», очень хотелось бы зреть…

Iurie

Почему обязательно 4.2? В пневматике есть и другие калибры. У меня сверло 5.2.

У меня сверло 5.2.

После одной — двух испорченных заготовок: 1 — на 15 см, 2 — на 25 см (красным отмечено на фото):

начинаешь искать что неправильно и затем при соблюдении некоторых правил получается подходящее прямое сквозное отверстие с отклонением от центра 1.5 мм:

(извини за качество — фотографировал телефоном, цифровик приятеля подвел)

Это без каких либо направляющих — только дрель и тиски (и конечно руки).

Но это уже тема другого поста — «Высверлил!»

иваныч

Конечно однозаходное сверло лучше, но ихгде взять, да ещё с отверстием под СОЖ на всю длинну??? Да диаметром 4,5???

DIM

2 Iurie: 1,5мм на 25см это круто 😊

Я в детстве самопал делал под «жевело». И сверлил стволик 60мм из нержавейки двумя дрелями (в одной — заготовка, в другой — сверло) и то увело порядком.

Ипр88

tramblёr

В далёкой юности, когда работал на режимном предприятии, баловался всякими самопалами под .22 калибр. Использовал для изготовления нарезов такую технологию — выбираем четырёх перьевую фрезу подходящего диаметра, на круглошлифовальном станке стачиваем половину рабочей части до диаметра нарезов, вторую половину до диаметра полей. Хвостовик отрезаем. В предварительно просверленную заготовку ствола, вставляем самодельную протяжку тонким концом, служащим направляющей и потихоньку молотком прогоняем по каналу с помощью выколотки.

А крутизна нарезов какая?…

Sova902

Вот так прормудохавшись не один день, понимаешь, что лучче купить за 5000 или 7000руб Лотар

Slavic

Сделать интереснее! Собственноручно созданный Франкенштейн обычно дорог как ребенок 😊

Сборка багажника для вашего классического автомобиля

ВОССТАНОВЛЕНИЕ АВТОМОБИЛЯ КАК СДЕЛАТЬ

Автор Chris Wantuck

Древесные материалы, доступные сегодня, идеально подходят для изготовления собственного сундука для аксессуаров, и они доступны толщиной от 1/4 до 3/4 дюйма. Фанера корпусного качества доступна с толщиной до девяти слоев с использованием ряда южноамериканских лиственных пород, которые остаются стабильными долгое время после сборки. Этот сорт древесины не следует путать или заменять менее пригодными версиями, доступными в домашних центрах или магазинах пиломатериалов. Версии с тремя слоями, скорее всего, со временем согнутся и деформируются, что приведет к неутешительным результатам. Найдите и настаивайте на покупке подходящего материала. Кусочки твердой древесины толщиной 1/4-1/2 хорошо подходят для придания прочности и структуры таким важным областям, как шарниры и соединения внахлест. Профессиональные материалы наряду с современными методами крепления, такими как гаечные соединения, дюбели, маленькие шурупы и эпоксидные смолы, делают сборку багажника достаточно простой и надежной.

Фанера корпусного качества доступна с толщиной до девяти слоев с использованием ряда южноамериканских лиственных пород, которые остаются стабильными долгое время после сборки. Этот сорт древесины не следует путать или заменять менее пригодными версиями, доступными в домашних центрах или магазинах пиломатериалов. Версии с тремя слоями, скорее всего, со временем согнутся и деформируются, что приведет к неутешительным результатам. Найдите и настаивайте на покупке подходящего материала. Кусочки твердой древесины толщиной 1/4-1/2 хорошо подходят для придания прочности и структуры таким важным областям, как шарниры и соединения внахлест. Профессиональные материалы наряду с современными методами крепления, такими как гаечные соединения, дюбели, маленькие шурупы и эпоксидные смолы, делают сборку багажника достаточно простой и надежной.

Багажник «коробочного типа», показанный на фото 18 (любезно предоставлен другим коллекционером Lincoln), представляет собой оригинальный багажник, использовавшийся Lincoln на их модели серии L примерно с 1924 по конец 1930 года.![]() Используя фото и некоторые известные размеры, размер и дизайн был установлен на 34 дюйма в ширину, 19-1 / 2 дюйма в глубину и 21 дюйм в высоту. Другие конструктивные особенности включали откидную крышку и переднюю панель, где крышка перекрывает переднюю панель, две незапирающиеся защелки по одной с каждой стороны и пару запирающих защелок спереди. Это привело к дизайну, показанному на Фото 19.где две рояльные петли из нержавеющей стали расположены спереди и сзади крышки. В каждом было просверлено по 18 наборов монтажных отверстий, как и в оригинале. Другими деталями дизайна являются перекрывающиеся края передней крышки, сужающаяся нижняя часть передней крышки для стока воды, простые закругленные края на 1/4 дюйма и дополнительные вентиляционные каналы сзади. В конструкции используются изготовленные на заказ твердые породы дерева в важных местах, например, в местах крепления петель, как показано на фото 20.

Используя фото и некоторые известные размеры, размер и дизайн был установлен на 34 дюйма в ширину, 19-1 / 2 дюйма в глубину и 21 дюйм в высоту. Другие конструктивные особенности включали откидную крышку и переднюю панель, где крышка перекрывает переднюю панель, две незапирающиеся защелки по одной с каждой стороны и пару запирающих защелок спереди. Это привело к дизайну, показанному на Фото 19.где две рояльные петли из нержавеющей стали расположены спереди и сзади крышки. В каждом было просверлено по 18 наборов монтажных отверстий, как и в оригинале. Другими деталями дизайна являются перекрывающиеся края передней крышки, сужающаяся нижняя часть передней крышки для стока воды, простые закругленные края на 1/4 дюйма и дополнительные вентиляционные каналы сзади. В конструкции используются изготовленные на заказ твердые породы дерева в важных местах, например, в местах крепления петель, как показано на фото 20.

Фото 18 — Этот оригинальный «квадратный» багажник установлен на Lincoln и является основой дизайна, используемого в этой статье. Важными аспектами дизайна являются глубина (19-1/2 дюйма), ширина (34 дюйма) и высота (21 дюйм). Мы получили эти размеры из фотографии, используя размеры стойки, а высота была экстраполирована, используя другие размеры и отношение к лепным украшениям кузова. Глубина уникальна для Lincoln, что усложняет поиск подходящей модели на барахолке. Вот почему новая фальсификация была гарантирована. Хотя верхняя откидная крышка является оригинальной, она не предлагает много функций и может протекать, поэтому мы решили исключить ее из нашего дизайна.

Важными аспектами дизайна являются глубина (19-1/2 дюйма), ширина (34 дюйма) и высота (21 дюйм). Мы получили эти размеры из фотографии, используя размеры стойки, а высота была экстраполирована, используя другие размеры и отношение к лепным украшениям кузова. Глубина уникальна для Lincoln, что усложняет поиск подходящей модели на барахолке. Вот почему новая фальсификация была гарантирована. Хотя верхняя откидная крышка является оригинальной, она не предлагает много функций и может протекать, поэтому мы решили исключить ее из нашего дизайна.

Фото 19 — Концептуальный чертеж багажника нашего проекта. Конструкция включает в себя складывающуюся переднюю панель, смещение по высоте для складывания над выступом на стойке, а крышка представляет собой единое целое с рояльной петлей, расположенной сзади.

Фото 20 — Поперечный разрез переднего края крышки. Твердая древесина специально нарезана, чтобы принять фанеру класса кабинета. Шурупы утоплены, заполнены и отшлифованы до гладкости.

Шурупы утоплены, заполнены и отшлифованы до гладкости.

Сборка багажника для аксессуаров должна начинаться с прочного и прочного основания; Рекомендуется 3/4 дюйма. Так как велика вероятность, что это будет прикрыто, предлагаем обрезать низ, бока и верх так, чтобы швы между ними были менее заметны. Боковые стороны, верхняя часть, задняя часть и даже передняя часть могут быть изготовлены из материала толщиной 1/2 дюйма, чтобы минимизировать вес. Отметьте, где они будут крепиться (используя шурупы для дерева с потайной головкой), включите соединительные галеты, чтобы сопрягаемые края были прямыми и плотными. Клей для наружных работ по дереву Titebond III используется во всех швах в дополнение к шурупам с плоской головкой. Тщательно спланируйте, где и как будут крепиться петли и фурнитура. Примером может служить стратегическое размещение более толстого материала из твердой древесины под петлями, чтобы гарантировать, что петли не будут гнуться или заедать со временем (Фото 21). С помощью фрезы для бисквита нанесите канавки на сопрягаемые поверхности (фото 22 и 23). Предварительно подгоните детали и проверьте их квадратность перед склеиванием и сборкой. На каждом этапе следует использовать несколько стержневых зажимов, чтобы детали туловища были натянуты и располагались под прямым углом, как показано на Фото 24. Поскольку каждое соединение должно быть квадратным, мы предлагаем прикреплять деревянные детали по одному набору за раз. Как показано на Фото 25, на боковых частях твердой древесины, возможно, заранее были вырезаны канавки для печенья, но боковые стороны крепятся после того, как передний и задний комплект склеены и привинчены. (Фото 27 и 28). Следует использовать шурупы с потайной головкой, и мы рекомендуем использовать шурупы с квадратным хвостовиком для обеспечения прочного соединения между деталями (Фото 26). Головки винтов с потайной головкой заполнены и отшлифованы до гладкости. Kwik-Poly является хорошим выбором в качестве наполнителя, поскольку он хорошо впитывается в древесину, а наполнитель Durham’s Wood Putty, упомянутый в справочной статье, легко шлифуется.

С помощью фрезы для бисквита нанесите канавки на сопрягаемые поверхности (фото 22 и 23). Предварительно подгоните детали и проверьте их квадратность перед склеиванием и сборкой. На каждом этапе следует использовать несколько стержневых зажимов, чтобы детали туловища были натянуты и располагались под прямым углом, как показано на Фото 24. Поскольку каждое соединение должно быть квадратным, мы предлагаем прикреплять деревянные детали по одному набору за раз. Как показано на Фото 25, на боковых частях твердой древесины, возможно, заранее были вырезаны канавки для печенья, но боковые стороны крепятся после того, как передний и задний комплект склеены и привинчены. (Фото 27 и 28). Следует использовать шурупы с потайной головкой, и мы рекомендуем использовать шурупы с квадратным хвостовиком для обеспечения прочного соединения между деталями (Фото 26). Головки винтов с потайной головкой заполнены и отшлифованы до гладкости. Kwik-Poly является хорошим выбором в качестве наполнителя, поскольку он хорошо впитывается в древесину, а наполнитель Durham’s Wood Putty, упомянутый в справочной статье, легко шлифуется. Обратитесь к нашей статье Полиоловый продукт, используемый в реставрации: обзор Kwik Poly

Обратитесь к нашей статье Полиоловый продукт, используемый в реставрации: обзор Kwik Poly

Фото 21 — Мы использовали фанеру толщиной 3/4 дюйма для основания и толщиной 1/2 дюйма для всех остальных поверхностей. Показана полоса твердой древесины, приклеенная к заднему краю. Обратите внимание на дополнительную твердую древесину под зажимом, чтобы не повредить деревянную поверхность. Полоса твердой древесины будет использоваться для крепления задней петли фортепиано.

Фото 22 — Чтобы свести к минимуму перемещение фанеры на куски твердой древесины, печенье вырезается и приклеивается на место. Здесь резак для печенья выравнивается по твердой древесине.

Фото 23 — Крупный план печенья, вставленного в канавку.

Фото 24 — Длинные стержневые зажимы используются во время строительства, чтобы прочно скреплять детали, пока клей сохнет. Расположение передних и задних деревянных деталей имеет решающее значение, поскольку позже они будут использоваться для крепления боковых деревянных частей.

Фото 25 — Здесь печенье расположено по краям крышки.

Фото 26 — Маленькие шурупы с плоской головкой утапливаются в деревянные поверхности. Использование фурнитуры с квадратным хвостовиком обеспечивает надежность соединений. Их можно заполнить позже.

Фото 27 — Длинные стержневые хомуты используются во время строительства, чтобы прочно удерживать боковые части, пока они свинчиваются вместе и высыхает клей.

Фото 28 — В дополнение к клею используются винты с плоской головкой. Обратите внимание, они расположены там, где нет печенья. X отмечает положение суставов бисквита.

Теперь, когда багажник частично собран, самое время завершить процесс крепления багажника к стойке. В этом проекте четыре глухих гайки типа Т-образной формы были размещены в основании (Фото 29).и 30). Позже два металлических стержня зафиксируют ствол в этих глухих гайках. В этом случае боковые размеры были не так важны, но расположение спереди назад имело решающее значение, чтобы не мешать существующей стойке. Одной из целей нашего проекта багажника было не сверлить отверстия в оригинальной стойке и использовать дополнительное металлическое оборудование, чтобы прижать багажник к стойке (Фото 68). Каждый проект багажника отличается, и в вашей ситуации может потребоваться выбрать метод крепления, который лучше всего подходит для вашей стойки как с точки зрения прочности, так и с точки зрения эстетики.

Одной из целей нашего проекта багажника было не сверлить отверстия в оригинальной стойке и использовать дополнительное металлическое оборудование, чтобы прижать багажник к стойке (Фото 68). Каждый проект багажника отличается, и в вашей ситуации может потребоваться выбрать метод крепления, который лучше всего подходит для вашей стойки как с точки зрения прочности, так и с точки зрения эстетики.

Фото 29 — В конструкции данного проекта багажник крепится к стойке снизу. Здесь четыре глухие гайки вставлены в основание 3/4 дюйма.

Фото 30 — Крупный план глухой гайки на Фото 29. Доступны различные стили глухой фурнитуры. У этого есть выступ и утопленный в основание. Позже его планировалось покрыть тонким предварительно покрытым деревянным слоем, поэтому его заливка не понадобилась, но нужно использовать болты нужной длины, чтобы они не выступали и не мешали установке внутренней панели.

Одним из методов крепления всех петель и функционирующих засовов и выравнивающего оборудования к багажнику является использование заклепок с резьбой. Для получения дополнительной информации см. Как использовать резьбовые заклепки. Это включает в себя установку латунной вставки с резьбой (доступной в местном магазине для хобби или Microfasteners) в древесину для каждой заклепки с резьбой. Это обеспечивает наиболее невидимые средства по сравнению с использованием гаек внутри. Хотя это может показаться довольно утомительным и потребовало установки более шестидесяти вставок для этого ствола Lincoln, использование дрели и резьбового шпинделя (показаны в справочной статье) сделало работу намного проще, чем кажется. Вставки можно применять примерно по одной в минуту при наличии небольшого опыта. Результаты использования резьбовых заклепок намного долговечнее, чем простые гвозди. Тщательно выбирайте стили головок для своего проекта при заказе в Tioga Stainless, Totally Stainless или Restoration Supply. Петли для пианино выглядят лучше с заклепками с анкерной головкой 6-32, в то время как версия с круглой головкой более привлекательна для насадок и другого оборудования.

Для получения дополнительной информации см. Как использовать резьбовые заклепки. Это включает в себя установку латунной вставки с резьбой (доступной в местном магазине для хобби или Microfasteners) в древесину для каждой заклепки с резьбой. Это обеспечивает наиболее невидимые средства по сравнению с использованием гаек внутри. Хотя это может показаться довольно утомительным и потребовало установки более шестидесяти вставок для этого ствола Lincoln, использование дрели и резьбового шпинделя (показаны в справочной статье) сделало работу намного проще, чем кажется. Вставки можно применять примерно по одной в минуту при наличии небольшого опыта. Результаты использования резьбовых заклепок намного долговечнее, чем простые гвозди. Тщательно выбирайте стили головок для своего проекта при заказе в Tioga Stainless, Totally Stainless или Restoration Supply. Петли для пианино выглядят лучше с заклепками с анкерной головкой 6-32, в то время как версия с круглой головкой более привлекательна для насадок и другого оборудования. Для монтажа можно использовать простые крепежные винты, пока вы не будете готовы установить заклепки с резьбой. Обычные выпуклые гвозди от Frank Chervan можно использовать для более простых декоративных элементов, если вы выберете.

Для монтажа можно использовать простые крепежные винты, пока вы не будете готовы установить заклепки с резьбой. Обычные выпуклые гвозди от Frank Chervan можно использовать для более простых декоративных элементов, если вы выберете.

Прикрепите крепежные детали с помощью заклепок с резьбой во всех местах. Базы засовов должны быть расположены в первую очередь. Предложите добавить обрезки обшивки, чтобы сымитировать зазоры (фото 31), а также тщательно измерить и отметить остальные детали (например, крючок на засове, фото 32). Продолжайте размещать фурнитуру, как показано на фотографиях с 33 по 36, соблюдая особую осторожность при сверлении петли для пианино. Предпочтительный метод состоит в том, чтобы использовать сверло с заостренным концом размером с отверстие, чтобы отметить центр каждого отверстия, а затем просверлить отверстие немного меньшего размера, определяемое размером резьбовой вставки. В данном случае размер резьбовой заклепки был 6-32, и использовалась латунная резьбовая вставка №6.![]() Таблица сверления микрокреплений:

Таблица сверления микрокреплений:

Таблица сверления микрокреплений: | |

|---|---|

| Латунная вставка | Размер сверла |

| 4-40 | 11/64″ |

| 6-32 | 11/64″ |

| 8-32 | 13/64″ |

| 10-32 | 15/64″ |

| 1/4-20 | 5/16″ |

При ввинчивании латунных вставок обратите внимание на то, чтобы срезанная сторона входила первой. У некоторых возникает соблазн использовать обрезанную сторону для обычной отвертки с плоским лезвием, что неверно. Обрезанная сторона фактически врезает резьбу в древесину и помогает закрепить ее при извлечении оправки. Совет: при установке вставок с помощью дрели и оправки на нужную глубину быстро переверните отвертку, и резьбовая вставка обычно останется на месте. Иногда резьбовая вставка может застрять в буртике оправки, и в этом случае вставка может вывернуться. Аккуратно повторно нанесите в отверстие и, если необходимо, нанесите несколько капель Kwik Poly в отверстие, чтобы закрепить его в дереве. Не наносите слишком много, чтобы не попасть на резьбу машины. Идея использования резьбовых заклепок и вставок может показаться сложной, но конечные результаты выдающиеся. Это «детали», о которых все говорят при первоклассных реставрациях, а результаты превосходят результаты использования винтов или гвоздей. Разве не стоит потратить лишние 2-3 часа на изготовление прочного багажника для аксессуаров, который выдержит испытание временем?

Аккуратно повторно нанесите в отверстие и, если необходимо, нанесите несколько капель Kwik Poly в отверстие, чтобы закрепить его в дереве. Не наносите слишком много, чтобы не попасть на резьбу машины. Идея использования резьбовых заклепок и вставок может показаться сложной, но конечные результаты выдающиеся. Это «детали», о которых все говорят при первоклассных реставрациях, а результаты превосходят результаты использования винтов или гвоздей. Разве не стоит потратить лишние 2-3 часа на изготовление прочного багажника для аксессуаров, который выдержит испытание временем?

Фото 31 — Чтобы обеспечить хорошую посадку замков и установочного оборудования (посередине), несколько кусков защитного материала приклеены к крышке и передней панели и обернуты поверх сопрягаемых поверхностей, чтобы можно было учесть толщина материала при расположении фурнитуры. Они обеспечивают необходимое расстояние для установки оборудования, которое необходимо сделать сейчас, чтобы правильно расположить резьбовые вставки.

Фото 32 — Расположение оборудования имеет решающее значение для хорошего окончательного проекта магистрали. Такие заклепки должны стягивать панели вместе. Слишком ослабленная застежка может разлететься, а слишком тугая застежка может сломаться или оказать слишком большое давление на материал покрытия. Здесь сначала прикрепляется основание засова, а сторона крючка временно фиксируется лентой, пока панели проверяются на соответствие. Хороший острый карандаш четко отмечает места для отверстий.

Фото 33 — В шарнире фортепиано предварительно просверлены отверстия с нужным расстоянием для заклепок с резьбой. Петли фортепиано на передней панели временно удерживаются крепежными винтами на концах.

Фото 34 — Для определения центра каждой латунной резьбовой вставки используется сверло. Как только центры для всех 36 отверстий будут определены, используйте сверло соответствующего размера, чтобы полностью просверлить отверстия.

Фото 35 — Потайные отверстия заполнены Kwik Poly. В смеси Kwik Poly в качестве наполнителя используется шпаклевка по дереву Durham, которая не дает усадки и легко шлифуется.

Фото 36 — Для быстрой установки латунных резьбовых вставок используется специальная оправка, соединенная с дрелью. Обратите внимание на отметку на оправке для определения установленной глубины и обратите внимание, что обрезанный конец вставки входит первым (для нарезания резьбы по дереву. Обрезанный конец не предназначен для отвертки с обычным лезвием.

Фото 37 — Общий вид коробки на данный момент. Обратите внимание на отверстия для петель в задней деревянной планке и планки из твердой древесины размером 1/4 X 2 дюйма, приклеенные на место на верхнем и переднем краях (края, где передняя панель и крышка будут соединяться с основанием).

Фото 38 — Вид сзади нашего проекта багажника с крышкой на месте. Все 36 отверстий просверлены и теперь готовы для резьбовых вставок.

Все 36 отверстий просверлены и теперь готовы для резьбовых вставок.

Фото 39 — Вид сбоку нашего багажника показывает, что резьбовые вставки были установлены в средней части для боковых петель ручки и переднем крае для основания засова. Теперь, когда ствол построен, самое время нанести шлифовальный герметик.

В части 3 мы завершим наш проект багажника рекомендациями по покрытию багажника.

Условия использования | Кто мы | Свяжитесь с нами | Карта сайта | Политика конфиденциальности

© 2023 Second Chance Garage, LLC. Все права защищены. Воспроизведение любого материала на этом сайте без разрешения запрещено.

Понимание искусства и науки резки бревен

Поиск продуктов

Когда мы используем ленты, мы обычно используем их в рулонах. Ленты также могут поставляться в виде вырубных или вырезанных частей определенной формы, но в подавляющем большинстве случаев это рулоны. Рулоны — действительно отличный способ доставки лент. Формат рулона помогает защитить клей, пока вы не будете готовы к нанесению, а рулоны легко упаковывать, хранить и транспортировать. Двумя наиболее распространенными методами продольной резки лент являются продольная перемотка и продольная резка бревен. Резка с обратной перемоткой фактически формирует рулон от сердцевины до тех пор, пока у вас не будет правильной длины рулона. Об этом виде резки будет рассказано в отдельной статье блога.

Рулоны — действительно отличный способ доставки лент. Формат рулона помогает защитить клей, пока вы не будете готовы к нанесению, а рулоны легко упаковывать, хранить и транспортировать. Двумя наиболее распространенными методами продольной резки лент являются продольная перемотка и продольная резка бревен. Резка с обратной перемоткой фактически формирует рулон от сердцевины до тех пор, пока у вас не будет правильной длины рулона. Об этом виде резки будет рассказано в отдельной статье блога.

Что такое распиловка бревен?

Разрезка бревен начинается с большого и широкого рулона ленты, который поставляется производителем ленты. Этот большой рулон называется «рулоном бревна», так как он напоминает ствол дерева. Рулон бревен загружается на машину, называемую продольно-резательной машиной. Его также можно назвать ножом для резки с одним ножом, «рычажным ножом», «токарным станком» или «ломтерезкой для мусора» (поскольку он может чем-то напоминать нарезку колбасы на овощерезке).

Станок для продольной резки бревен можно рассматривать как нечто среднее между токарным станком и циркулярной настольной пилой. Рулон бревен загружается на оправку через сердечник, который поддерживает рулон горизонтально. Один конец бревна крепится к патрону, который фиксирует разрезаемую ленту на приводном механизме станка.

Каретка, содержащая лезвие и точильные камни, движется параллельно ролику бревен. Процесс резки начинается на конце рулона, противоположном патрону, с «обрезки». Этот обрезной рез создает ровный край, с которого можно начать, и помогает создать точку отсчета, чтобы машина автоматически выполняла индексацию вдоль рулона для выполнения точных разрезов.

Качество рулона

Затем лезвие переходит в следующую позицию, чтобы обрезать следующий рулон. Лезвие вводится в материал с заданной скоростью. Скорости и направления вращения лезвия и материала также задаются в зависимости от разрезаемого материала. Эти выборы скорости важны. Если вы попытаетесь провести лезвием через ленту слишком быстро, материал сожмется, что приведет к низкому качеству и ровности кромки. Если он слишком медленный, это приводит к повышенному трению и накоплению тепла, что может повредить чувствительные к температуре материалы.

Если он слишком медленный, это приводит к повышенному трению и накоплению тепла, что может повредить чувствительные к температуре материалы.

Еще одна важная переменная — само лезвие. Существуют разные типы лезвий с разным профилем скоса. Для разрезания вспененной ленты требуется один тип профиля скоса, в то время как для более твердых самонаматываемых лент, таких как пленки для защиты поверхности и обвязочные ленты, потребуется другой профиль. Существуют также пильные полотна с определенным количеством зубьев, которые подходят для резки твердых пленок, таких как полиэстер.

Острота лезвия имеет решающее значение для качественного рулона продольной резки. Частота заточки запрограммирована в станке. Если материал плотный, лезвие может потребоваться затачивать после каждого разреза. Если материал имеет более низкую плотность и не является абразивным, лезвие может сделать несколько надрезов, прежде чем потребуется последовательность заточки.

В любом случае, если лезвие тупое, оно чрезмерно сжимает материал, и кромка будет неровной. Если лезвие слишком острое, это может привести к появлению «усов» или «волос ангела» по краю рулона.

Если лезвие слишком острое, это может привести к появлению «усов» или «волос ангела» по краю рулона.

Работа в тандеме с заточкой лезвия является смазкой. 99% материалов, обрабатываемых на станке для резки бревен, требуют смазки лезвия при его вращении. Это может быть простой распылитель воды или вода с добавлением другой смазки, такой как гликоль или силикон. Количество смазки обычно поддерживается на минимально возможном уровне, чтобы уменьшить трение и накопление тепла. Эта функция запрограммирована в станке, поэтому она выполняется автоматически в зависимости от разрезаемого материала.

Станки для продольной резки бревен компании Tom Brown, Inc. могут работать с рулонами бревен диаметром до 23 дюймов. Мы можем разрезать пенопласт с клеем с одной или двух сторон, пленочные ленты с одинарным и двойным покрытием и почти все, что вы можете себе представить. Свяжитесь с нами сегодня, чтобы узнать больше или заказать образец рулона для вашей оценки.

Об авторе

Рик Александр является национальным менеджером по продажам компании Tom Brown, Inc.