Дорнирование стволов: Страница не найдена — steelfactoryrus.com

Содержание

4 Ствол. Развитие технологии получения нарезов. Дорнирование

4

Ствол. Развитие технологии получения нарезов. Дорнирование

Ствол является основной деталью оружия, определяющей его боевые качества, его стабильную меткость стрельбы, высокую поражаемость целей и эффективное действие пуль.

Эти качества ствола обеспечиваются обоснованно выбранным рациональным геометрическим профилем нарезов канала и высокой точностью его исполнения в производстве технологическими средствами.

Многолетний опыт производства нарезного стрелкового оружия показывает, что с уменьшением его калибра технологические трудности по изготовлению канальной части ствола независимо от способа получения нарезов возрастают. Не менее сложным были поиски рациональных способов получения нарезов. Эта тенденция пронизывает все ствольные технологии, смена которых происходит в соответствии с требованиями экономики и общего технического прогресса оружейного производства.

В начале 40-х годов на Ижевском заводе для стволов катибра 7,62 мм наиболее приемлемым с технологической и экономической точки зрения был признан высокопроизводительный способ получения нарезов методом дорнирования. В отличие от весьма продолжительной строжки с помощью специального режущего инструмента, именуемого шпалером, образование нарезов по этому методу происходит за счет пластической деформации металла в процессе проталкивания через гладкий канал термически обработанной заготовки конического пуансона (дорна) со спиральными выступами на поверхности. Для ствола калибра 7,62 мм длина инструмента около 30 мм.

В отличие от весьма продолжительной строжки с помощью специального режущего инструмента, именуемого шпалером, образование нарезов по этому методу происходит за счет пластической деформации металла в процессе проталкивания через гладкий канал термически обработанной заготовки конического пуансона (дорна) со спиральными выступами на поверхности. Для ствола калибра 7,62 мм длина инструмента около 30 мм.

Наружный профиль этого инструмента по своей форме (в поперечном разрезе) представляет собой изображение профиля канала ствола.

После окончания процесса дорнирования внутренние, наиболее деформированные слои металла удерживают наружные в растянутом состоянии и в то же время сами сжимаются ими. Появление этой технологии в ствольном производстве также связано с Ижевским заводом.

В середине 30-х годов исследователи технологической лаборатории В.Н. Новиков, А.Я. Фишер, С.С. Пенкин разработали технологию дорнирования, чертежи дорнов, станок и приспособления для проталкивания инструмента в «напор». В 1936 году изготовлена первая опытная партия дорнированных заготовок стволов пулемета «ДП» для Ковровского завода им. Киркиж (арх. 272-47).

В 1936 году изготовлена первая опытная партия дорнированных заготовок стволов пулемета «ДП» для Ковровского завода им. Киркиж (арх. 272-47).

Дальнейшее развитие в пулеметном производстве Ковровского завода эта технология получила с участием М. С. Лазарева.

Освоение технологии дорнирования на Ижевском заводе было начато в предвоенные годы на винтовочных стволах. На ствольном производстве завода за год до начала Великой Отечественной войны был организован специальный участок по освоению новой технологии, который возглавлял в то время исследователь лаборатории резания металлов Б. Ф. Файзулин.

А с началом войны усилиями этой же бригады ствольщиков осуществлен массовый переход на нарезание винтовочных стволов методом дорнирования вместо малопроизводительной строжки шпалером.

Новая технология оказалась несравненно производительнее. Затраты машинного времени снизились более чем в 40 раз (вместо 50 примерно 1 минута). Если при строжке шпалером в течение одной рабочей смены со станка снималось 6–7 стволов, то при дорнировании — 240–250 стволов за это же время. При этом обеспечивалось вполне приемлемое качество каналов стволов по состоянию поверхности и соблюдению точности получаемых канальных размеров.

При этом обеспечивалось вполне приемлемое качество каналов стволов по состоянию поверхности и соблюдению точности получаемых канальных размеров.

Обеспечивались также приемлемые меткость стрельбы и живучесть стволов. Все это имело особо важное значение для организации выпуска винтовок образца 1891/30 годов в больших количествах.

Новая механическая технология нарезания каналов стволов в условиях военного времени оказалась просто находкой для оружейного производства. И не только для Ижевского завода.

«Что бы мы делали в войну, когда Ижевскому заводу поставили задачу выпускать двенадцать тысяч винтовок в сутки, сколько бы тогда станков потребовалось?» — отмечает в своей книге («Накануне и в дни испытаний») инициатор и один из авторов разработки технологии дорнирования, исследователь лаборатории резания металлов, главный инженер, директор завода, а в годы войны и зам. Наркома вооружения — Владимир Николаевич Новиков.

С этого времени дорнирование стало основной технологией для стволов калибра 7,62 мм на ижевском оружейном производстве. Получение нарезного профиля канала ствола методом дорнирования гладкого отверстия в годы войны получило широкое распространение и на других оружейных заводах, как самая производительная и наиболее экономичная технология по сравнению с другими, известными в то время способами получения нарезов. В том числе и методом протягивания через гладкое канальное отверстие специальной режущей протяжки.

Получение нарезного профиля канала ствола методом дорнирования гладкого отверстия в годы войны получило широкое распространение и на других оружейных заводах, как самая производительная и наиболее экономичная технология по сравнению с другими, известными в то время способами получения нарезов. В том числе и методом протягивания через гладкое канальное отверстие специальной режущей протяжки.

Однако метод дорнирования имел свои предельные технологические возможности. С увеличением диаметра канала и веса заготовки значительно усложнялись все вспомогательные операции, сопровождающие дорнирование, с резким возрастанием усилия проталкивания инструмента.

По опыту того же завода им. Киркиж стволы калибра 30 мм в середине 50-х годов изготовлять дорнированием было невозможно (арх. 454-55).

Требовалась разработка специального прессового оборудования большой мощности. Наряду с этим с увеличением калибра ствола расширялись возможности применения специальных нарезательных инструментальных головок повышенной производительности (типа Уайт, Рейнметал, Борзинг и др. ), но этот завод пошел по пути освоения электрогидравлического метода получения нарезов, возможность применения которого тогда изучалась и на Ижевском заводе.

), но этот завод пошел по пути освоения электрогидравлического метода получения нарезов, возможность применения которого тогда изучалась и на Ижевском заводе.

По экономической эффективности с дорнированием как технологическим методом получения нарезов в 40-х годах могла соревноваться только режущая протяжка.

Возникнув на рубеже XIX и XX веков, протяжные станки примерно с 1905 года стали известны по применению при изготовлении шпоночных и шли-цевых отверстий, а затем и в других областях обработки металла резанием.

В конце 40-х годов исследовалась возможность применения протяжек для нарезания стволов калибра 12,7 мм на шестипозиционном протяжном полуавтоматическом станке «Лапойнт» (арх. 673-48) в порядке изучения перспективы автоматизации всего технологического процесса обработки ствола с созданием непрерывной технологической цепочки. Результаты исследований были положительные.

Однако метод протягивания, несмотря на высокую точность процесса и хорошее качество канальной поверхности, не получил распространения в отечественном оружейном производстве ввиду сложности и дороговизны инструмента (протяжек), а в применении к стволам калибра 7,62 мм и в связи с другими технологическими трудностями, обусловленными малым диаметром обрабатываемого отверстия (арх. 271-46).

271-46).

Технология нарезания стволов методом дорнирования, ставшая уже традиционной для нормального калибра, оказалась наиболее приемлемой и для системы АК, вступившей в сферу массового производства в конце 40-х годов. Она сохранилась и при переходе АК-47 в начале 60-х годов в новую модификацию — АКМ.

Эта технология по своей относительной простоте и высокой производительности долгое время вполне устраивала оружейное производство. До тех пор пока не назрела постановка вопроса о максимальном повышении уровня его автоматизации. На заводах, применявших эту технологию, проводились исследования по улучшению чистоты канальной поверхности стволов и устранению причин образования дефектов, свойственных процессу дорнирования: «серость», «сыпь», «волнистость», «переломы полей и нарезов», «пересечки» и т. п. (арх. 2356-53, стр. 165).

Обычно после дорнирования канал ствола не нуждается в полировке поверхности, так как получаемая при этом его чистота достаточно высокая. Но операция его полирования свинцовыми шустами с использованием наждачной пыли определенной зернистости применялась не для улучшения чистоты, а для выравнивания диаметральных размеров канала после наружной обточки ствола, порождая одновременно такие дефекты, как «сыпь» и «непросвинцовка».

Чистота поверхности ухудшалась также наличием следов обработки канала гладкой строжкой шпалером перед операцией дорнирования. Образовывались местные надрывы металла на канальной поверхности. Наличием указанных и других свойственных технологий дорнирования недостатков создавались трудности по дальнейшему развитию оружейного производства в направлении автоматизации технологических процессов. Необходимость создания новой, более совершенной ствольной технологии ощущалась уже в 50-х годах.

Электрогидравлическая обработка каналов стволов (ЭГО и ЭГН)

Автоматизация ствольного производства требовала снижения веса заготовки и сокращения операций по механической обработке детали с исключением свойственных дорнированию напряжений в металле, и что не менее важно, исключения необходимости многочисленных исправлений кривизны ствола ручными правками, обусловленной, в первую очередь, деформацией металла заготовки в процессе проталкивания дорна. В этом отношении преимущество перед дорнированием имел новый метод получения нарезов, разработанный в технологическом институте Ф. А. Куприянова (арх. 296-51). Инженеры-технологи этого института Н.Н. Гусев и В.Н. Гусев в 1948 году предложили оружейному производству способ получения нарезов в стволах путем электрогидравлической обработки металла (ЭГО).

А. Куприянова (арх. 296-51). Инженеры-технологи этого института Н.Н. Гусев и В.Н. Гусев в 1948 году предложили оружейному производству способ получения нарезов в стволах путем электрогидравлической обработки металла (ЭГО).

Вместо обычных приемов обработки металла резанием или деформации продавливанием пуансона (дорна), предложен процесс направленного анодного растворения металла при высоких скоростях протока электролита с образованием профиля нарезов в канальном отверстии ствола.

Этот способ позволял также производить обработку гладкого отверстия ствола с равномерным съемом металла по всей поверхности в порядке подготовки отверстия к электрогидравлическому нарезанию (ЭГН) или дорнированию. Наименование электрогидравлического он получил ввиду существенного значения в этом процессе скорости протока электролита.

Первыми исследованиями ЭГН на Ижевском заводе (арх. 251-51; 1077-53), проведенными в 50-х годах И.А. Самойловым, выявлена технологическая сложность практического внедрения этого процесса в массовое производство стволов системы АК. Трудности возникли в обеспечении необходимой точности канальных размеров и качества обрабатываемой поверхности.

Трудности возникли в обеспечении необходимой точности канальных размеров и качества обрабатываемой поверхности.

Сложным в изготовлении был инструмент-катод с высокими требованиями по точности размеров и чистоте поверхности, от которой зависела и чистота обрабатываемого отверстия.

Наибольшие трудности возникли при попытках применения подвижного катода, являвшегося по сравнению с неподвижным более удобным инструментом при разработке автоматизированной технологии, в связи с особой сложностью инструмента, оборудования и технологии в целом. Малый диаметр обрабатываемого отверстия создавал трудности в обеспечении надежного центрирования катода, обеспечении стабильной скорости протока электролита, а также постоянства электропроводности электролита и плотности тока.

Трудным было получение одинаковой глубины нарезов по длине ствола, в связи с чем потребовалась разработка стабилизатора тока для обеспечения стабильной его плотности (арх. 2623-57, стр. 7).

Отработка технологии электрогидравлического нарезания стволов среднего калибра с изучением специфических ее особенностей, оказывающих влияние на качество обработки канальной поверхности, потребовала значительною времени, которое захватило и 60-е годы. Большой объем исследований в этом направлении был проведен технологической лабораторией Ижевского завода, возглавляемой Н.Г. Виноградовым, а затем Н.М. Дмитриевым.

Большой объем исследований в этом направлении был проведен технологической лабораторией Ижевского завода, возглавляемой Н.Г. Виноградовым, а затем Н.М. Дмитриевым.

Много хлопот доставила исследователям «рябь» под кромками полей — цепочка бугорков и углублений в металле, производящая зрительное впечатление местной рябизны поверхности. Длительное изучение и экспериментальное воспроизведение этого дефекта показали, что причина его образования связана с наличием шероховатостей, зарезов и местных мелких повреждений на изоляционных планках катода, что приводило к возникновению стационарных местных завихрений электролита и нарушению равномерности стравливания металла (арх. 1077-53). Устранение причин этого дефекта стало сложным проблемным вопросом.

Не свойственно было прежним технологиям и столь большое скругление профиля нарезов, как при ЭГН. При механическом способе обработки нарезы имеют форму с более острыми углами перехода, чем при ЭГН, где радиус скругления углов полей и места перехода от боковой грани поля ко дну нареза находился в пределах 0,3–0,5 мм (арх. 1131-58).

1131-58).

Первоначально эта особенность расценивалась как дефект, характеризующий отступление от требований чертежа. В дальнейшем этот «дефект» стал рассматриваться как положительное качество, способствующее лучшему наложению и удерживанию хрома, а следовательно, и повышению живучести ствола. Баллистические качества стволов со скруглениями профиля нарезов в пределах 0,5 мм не нарушались.

Метод ЭГН, несмотря на незаконченность технологической отработки, сохранял перспективы возможного использования вместо дорнирования и к началу 60-х годов.

Именно в расчете на ЭГН сотрудником Ижевского филиала технологического института И.Л. Заваловым в конце 50-х годов была разработана технология механической обработки ствола АК-47, полностью исключающая его правки в связи с отсутствием кривизны (арх. 2732-59, стр. 50).

Эта технология привлекла к себе большое внимание специалистов оружейного производства, так как создавала благоприятные условия для решения проблемы максимальной его автоматизации.

Исследования показали, что основное искривление стволов происходит на операции дорнирования, нарушение их прямизны при дальнейшей механической обработке является уже результатом перераспределения напряжений в металле, первоисточником которых также является операция дорнирования. Большое количество правок приводило к появлению в стволе дополнительных дефектов: («переломы полей и нарезов», «пузыри» и т. п.).

Процесс правки ствола является ручной операцией, требующей высокой квалификации рабочего и длительного профессионального обучения правщика. Только меткий глаз в сочетании с накопленным опытом и профессиональным мастерством другой раз по едва заметному теневому обозначению в канале может определить место и направление искривления ствола, а затем соразмерить силу удара, способного исправить дефект.

Такими мастерами своего дела, обладающими высоким искусством правщика, были Е.П. Старков, А.И. Якимов, В.К. Валеев.

Профессия правщика стволов была одной из престижных и дефицитных на оружейном производстве. По точности выполнения своей работы высококвалифицированный правщик стволов ценился на уровне искусных заправщиков режущих инструментов, например разверток для окончательной доводки патронников стволов до нужного размера, какими являлись Н.В. Чернышев и В.В. Ардашев. В рабочем «сейфе» Николая Васильевича Чернышева хранились калибры изготовления 1915 года для контроля размеров патронников винтовочных стволов, которые подтверждали высокую точность работы большого мастера.

По точности выполнения своей работы высококвалифицированный правщик стволов ценился на уровне искусных заправщиков режущих инструментов, например разверток для окончательной доводки патронников стволов до нужного размера, какими являлись Н.В. Чернышев и В.В. Ардашев. В рабочем «сейфе» Николая Васильевича Чернышева хранились калибры изготовления 1915 года для контроля размеров патронников винтовочных стволов, которые подтверждали высокую точность работы большого мастера.

В предложенном Заваловым техпроцессе, практически исключающем правки, были и свои недостатки.

Применение электрогидравлической обработки не приводило к изгибу ствола, но при этом не происходило и выравнивания канала по диаметральным размерам, как при дорнировании за счет деформации металла при проталкивании пуансона.

Искажение геометрии отверстия, полученное на предшествующих операциях механической обработки (конусность, эллипсность, винтообразность и т. п.), после операции ЭГО гладкого отверстия и нарезания канала в лучшем случае могли оставаться неизменными, являясь в дальнейшем браковочными признаками по канальным размерам в дополнение к «ряби», «волнистости» и другим свойственным этому процессу дефектам (арх. 2732-59, стр. 61).

2732-59, стр. 61).

Искажения геометрии канала ствола с местными «провалами» диаметральных размеров при оценке в сравнении с допускными эталонами и проверке специальными гладкими калибрами — пробками не обнаруживались. Они регистрировались специальными приборами технологической лаборатории, позволяющими производить замеры по всей длине нарезной части ствола через любые интервалы и в любой точке с микрометрической точностью.

Но этот лабораторный способ контроля геометрии канала ствола был пригоден только для исследовательских целей, использование его в массовом производстве стволов было весьма сложным и неприемлемым.

Выравнивание канального отверстия ствола перед электрогидравлическим нарезанием требовало чистовой механической обработки с применением гладкой строжки, развертывания или других способов, что существенно усложняло ствольный технологический процесс и полностью поглощало экономический выигрыш, даваемый бесправочной технологией, предложенной И.Л. Заваловым. Вследствие указанных причин внедрение комплексного процесса электрогидравлической обработки гладкого отверстия и получения нарезов таким же способом на уровне технологической отработанности начала 60-х годов оказалось невозможным. Ижевский завод признал целесообразным автоматизацию производства стволов системы АК проводить на базе существующего технологического процесса с применением дорнирования.

Ижевский завод признал целесообразным автоматизацию производства стволов системы АК проводить на базе существующего технологического процесса с применением дорнирования.

Совершенствования по технологии дорнирования

Вопрос о конечной операции по подготовке гладкого отверстия ствола к нарезанию был одним из узловых и в применении к технологии дорнирования, так как гладкая строжка шпалером не вполне устраивала оружейное производство.

Она требовала больших затрат времени, уступала другим технологиям по чистоте обработки отверстия. Из всех проверявшихся способов обработки гладкого отверстия наиболее рациональным для замены шпалерной строжки признан электрогидравлический (арх. 2395-54, стр. 42). Режущая протяжка уступала ЭГО по экономической эффективности (дорогой и малостойкий инструмент), а скоростное развертывание не гарантировало повышения чистоты обработки по сравнению с обычным развертыванием.

ЭГО по сравнению с гладкой строжкой обеспечивала лучшую, примерно на 2 класса, чистоту поверхности, а без учета дефектов, обусловленных специфическими особенностями ЭГН, обеспечивалась и лучшая чистота хромированного канала ствола. При анодном травлении металла в первую очередь снимались неровности поверхности (шероховатость, гребешки, мелкие порезки и т. н.), оставшиеся от предыдущей грубой механической обработки. Но и как скоростное развертывание ЭГО не обеспечивала полной чистоты поверхности в случае наличия глубоких кольцевых порезок металла — следов инструмента после предварительного развертывания отверстия, если их глубина превышала припуск металла на этот вид обработки. Не выведенные при чистовой обработке перед дорнированием глубокие порезки металла «высвечивались» на поверхности хромированного ствола как «пересечки полей и нарезов».

При анодном травлении металла в первую очередь снимались неровности поверхности (шероховатость, гребешки, мелкие порезки и т. н.), оставшиеся от предыдущей грубой механической обработки. Но и как скоростное развертывание ЭГО не обеспечивала полной чистоты поверхности в случае наличия глубоких кольцевых порезок металла — следов инструмента после предварительного развертывания отверстия, если их глубина превышала припуск металла на этот вид обработки. Не выведенные при чистовой обработке перед дорнированием глубокие порезки металла «высвечивались» на поверхности хромированного ствола как «пересечки полей и нарезов».

Искажения геометрии канального отверстия на предшествующих операциях механической обработки в данном случае не препятствовали внедрению электрогидравлической обработки гладкого отверстия в производство, поскольку они поглошались операцией дорнирования (арх. 2995-54, стр. 190–200).

Однако с внедрением ЭГО в производство (арх. 2448-55, стр. 10) стали обнаруживаться ранее не замечавшиеся некоторые особенности этой технологии. Основной из них была высокая чувствительность ЭГО к качеству металла по неметаллическим включениям, что выражалось в появлении нового дефекта в каналах хромированных стволов

Основной из них была высокая чувствительность ЭГО к качеству металла по неметаллическим включениям, что выражалось в появлении нового дефекта в каналах хромированных стволов

Это «черные продольные полосы» различной интенсивности и оттенков длиною до 200 мм — новый вид брака, ранее не встречавшийся при гладкой строжке (арх. 2716-59.стр. 66). Они обозначали выступающие над поверхностью канала бугорки металла темного цвета с легкой шероховатостью неровной поверхности, вытянутые, как правило, вдоль оси ствола. Полосы более светлого цвета, имеющие блестящую поверхность, обозначали неоднородность металла по неметаллическим включениям (сере и фосфору).

Образование этого ярко выраженного дефекта связано с тем, что имеющиеся в стали неметаллические включения, шлаковины и т. п. при химической обработке металла анодному стравливанию не поддаются и остаются на поверхности канала, а при дорнировании вдавливаются в металл, создавая отличающийся от общего фона особый оттенок поверхности. Последующее хромирование поверхности канала ствола этого дефекта не скрывает.

В случае если глубина залегания неметаллического включения меньше припуска на обработку поверхности, то стравливание металла происходит под этим включением, которое после «впрессовывания» в металл пуансоном принимает более резко выраженный цветовой оттенок. «Черные полосы» как дефект отмечались на стволах независимо от процентного содержания неметаллических включений. Электрогидравлическая обработка ствола по канальному отверстию служила как бы дефектоскопом по выявлению в металле неметаллических включений.

Объективность подхода к оценке специфических особенностей электрогидравлической обработки гладкого канала (ЭГО) и нарезов ствола (ЭГН) и связанных с ними изменений по качественному состоянию канальной поверхности с учетом его влияния на служебные свойства детали требовала накопления соответствующего производственного и эксплуатационного опыта.

Но в процессе накопления этого опыта — в середине 60-х годов, когда доработка технологического процесса ЭГН для стволов калибра 7,62 мм стала обретать законченный вид, был начат технологический поиск более совершенных методов нарезания стволов, приемлемых и для стволов малого калибра, который стал уже объектом конструкторских исследований.

Необходимость этих поисков обуславливалась практической потребностью, так как нарезание стволов малого калибра с высокими требованиями по чистоте поверхности и точности канальных размеров применением существующих технологических методов значительно усложнялось. В особо резкой форме технологические трудности проявили себя при сверлении и последующей обработке глубоких отверстий малого диаметра.

Выход из положения открывал метод получения нарезов ротационной холодной ковкой (редуцированием) с применением специальных ковочных машин. В конце 60-х годов этот метод вступил в технологическое соревнование с электрохимическим способом нарезания стволов. Широкое применение редуцирования в массовом производстве стволов наступило в 70-х годах, когда малый калибр оружия стал уже практической реальностью.

Холодная ротационная ковка стволов (редуцирование)

Через каждые 4 минуты из горизонтально-ковочной машины SHK-10 с автоматизированным процессом ковки и подачи заготовок на обработку выходит ствол АКМ с готовым нарезным каналом и патронником, не требующими дополнительной механической обработки.

Не сложная по технологии обработки и заготовка, поступающая для загрузки бункера машины, длиною 311 мм, наружным диаметром 30 мм и с канальным отверстием диаметром 11,6 мм. Подготовка гладкого канала заготовки к редуцированию со сверлением первоначального отверстия диаметром 10,45 мм позволяла применять высокопроизводительные методы обработки, не создавая особых технологических трудностей.

После сверления производилась термическая обработка заготовки, 4-х разовое развертывание отверстия до размера 11,35 мм и на заключительном этапе — электрохимическая обработка до размера 11,6 мм.

Инструментом, обеспечивающим необходимый профиль канала ствола и патронника, является оправка, изготовленная из твердого сплава ВК-20, со спиральными выступами на цилиндрической поверхности и утолщением на конце с наружным профилем по форме патронника ствола. Цилиндрическая часть оправки длиною 40 мм в поперечном сечении представляет собою зеркальное изображение профиля канала ствола.

Нарезной канал и патронник при редуцировании образуются в результате обжатия металла вокруг инструмента — оправки при высокочастотной ковке ствольной заготовки двумя парами симметрично расположенных бойков. Число ударов в одну минуту — 1200. Максимальная степень обжатия металла по канальной части ствола около 40 %.

Число ударов в одну минуту — 1200. Максимальная степень обжатия металла по канальной части ствола около 40 %.

Регулируемая скорость подачи заготовки в ковочной машине SHK-10 обеспечивалась в пределах от 0 до 36 мм/сек. Осевое вращение заготовки — 40–60 об/мин. Оптимальный режим в пределах 52–56 об/мин.

Редуцированный канал ствола и патронник по своей чистоте не требовали дополнительной обработки перед хромированием. Включение на непродолжительное время «обратного тока» для очистки и некоторого разрыхления поверхности в целях повышения ее адгезионной способности при наложении хрома сливалось с операцией хромирования.

Первая партия ковочных машин SHK-10 группой специалистов Ижевского завода принималась у австрийской фирмы GFM в период с сентября по декабрь 1971 года. Зам. главного механика завода И.Ф. Зуев со своим помощником М. Мусиным, зам. главного технолога Б.Н. Андреев и ведущие специалисты этой службы В.С. Письменский, В.А. Никитин и Л.Ф. Мокрушин в течение этого времени производили не только техническую приемку машин, но и участвовали в отработке технологии ковки стволов АКМ. Одновременно производилось и уточнение чертежа на ствол с учетом технических возможностей ковочной машины, которая также в процессе сдачи заказчику дорабатывалась.

Одновременно производилось и уточнение чертежа на ствол с учетом технических возможностей ковочной машины, которая также в процессе сдачи заказчику дорабатывалась.

Был момент, когда фирма была не в состоянии удовлетворить требования Советской стороны в точности исполнения чертежных размеров по канальной части ствола и патроннику, считая их чрезмерно жесткими.

В разгар конфликта, когда был начат разговор о возможном расторжении контракта, В.А. Никитину — главному специалисту по канальной части ствола, пришлось возвращаться на свой завод для изучения возможностей изменения требований чертежа на ствол с учетом предложений австрийской стороны и согласования их со своим заказчиком.

Согласие заводских служб на изменение чертежа, не получившее пока еще одобрения внешних испытательных организаций, касалось изменения допусков на точность изготовления 4 и 5-го конусов патронника ствола в связи с местным непроковом в переходной части, (увеличения допуска примерно на 0,02 мм), а также скругления полей нарезов канальной части ствола.

После приемки первой партии ковочных машин SHK-10 руководители фирмы GFN отметили, что впервые встретились с такой строгой требовательностью приемщиков, вследствие чего конструкция машин будет улучшена.

Были также разговоры о том, что только в России существует строгий прямоугольный профиль нарезов оружейных стволов, что в других странах он делается более плавным.

После приемки в 1977 году второй партии ковочных машин у австрийцев на одной из них с согласия советской стороны была произведена опытная, ковка стволов калибра 4,5 мм для фирмы «Koval Arms» (Великобритания) с положительными результатами.

На Ижевском заводе австрийские ковочные машины стали осваиваться в 1972 году, первоначально на стволах калибра 7,62 мм для системы АКМ. Освоение производилось той же группой приемщиков машин у австрийцев под руководством главного инженера завода Б.Ф. Файзулина, являвшегося и главным инициатором внедрения ковочной ствольной технологии в массовое производство, его заместителя О. И. Собина и главного технолога М.И. Миллера.

И. Собина и главного технолога М.И. Миллера.

Своевременное освоение нового прогрессивного метода нарезания стволов в массовой технологии имело весьма важное значение для дальнейшего технического развития оружейного производства.

Первые стволы, изготовленные по новой технологии, по боевым качествам показали вполне обнадеживающие результаты, однако в ходе освоения выявилась необходимость корректировки данного процесса и внесения некоторых дополнительных конструктивных изменений по стволу.

Для обеспечения возможности редуцирования произведено уточнение режима термообработки ствольной заготовки с учетом упразднения подкалки казенной части ствола на более высокую твердость. По длине ствола произведено выравнивание твердости. На утолщенной казенной части твердость понижена, а на остальном участке она несколько повышена. С учетом положительного опыта электрогидравлического нарезания стволов в чертеже произведено скругление внутренних и наружных углов нарезов радиусом 0,8 мм.

Процесс редуцирования в результате наружного обжатия заготовки при ковке оставляет в канале остаточные напряжения противоположной дорнированию реактивной направленности. Эта особенность редуцирования, как и при дорнировании, должна была учитываться при выполнении технологических операций по наружной механической обработке ствола.

Эта особенность редуцирования, как и при дорнировании, должна была учитываться при выполнении технологических операций по наружной механической обработке ствола.

Применение редуцирования, даже с учетом свойственной этому процессу недостаточно четкой проковки последних конусов патронника в зоне перехода к нарезной части, не сказалось на изменении прочностных, баллистических и боевых характеристик ствола, включая и большие перепады температур окружающей среды.

Но некоторые сомнения в этом все же возникали. Связанные с этим дополнительные сравнительные испытания автоматов с редуцированными и дорнированными стволами в специализированных исследовательских организациях подтвердили ранее сделанные выводы в пользу редуцирования (арх. 900-73).

Редуцирование каналов стволов с одновременным изготовлением патронника дало снижение трудоемкости изготовления этой детали по сравнению с дорнированием канала и изготовлением патронника путем обработки металла резанием примерно на 40 %. Не страдало при этом и качество изготовленных стволов, боевые свойства и эксплуатационная долговечность.

Применение редуцирования сокращало потребности в производственных площадях по ствольному участку, при этом повышалась и общая культура производства. Но не только в этом состоят преимущества данной технологии. Снижение трудоемкости изготовления ствола на 40 % не являлось высшим предельным достижением данного процесса в области технологий.

В условиях уменьшения калибра оружия, когда трудоемкость обработки канальной части ствола прежними методами резко возрастает, в не меньшей мере возрастает и преимущество редуцирования.

При определенных условиях оно может оказаться единственным методом изготовления стволов малого калибра без особых технологических сложностей.

Это показали предпринятые в конце 60-х годов поиски рациональной технологии изготовления стволов калибра 5,60 (5,45) мм. Полученный на Ижевском заводе при освоении редуцирования стволов АКМ технологический опыт, который был первым в отечественном оружейном производстве стволов среднего калибра, послужил базовой основой для проверки возможности применения этого метода и к стволам малого калибра.

Стволы калибра 5,45 мм. Первоначально этот калибр в перестволенных автоматах АКМ имел цифровое значение 5,60 мм, как диаметр канала, измеряемый по дну нарезов. В дальнейшем при перерасчете на диаметр по полям он перевоплотился в калибр 5,45 мм, каким он стал известен по автомату АК-74.

Многие оружейники и патронщики считали, что калибр 5,6 мм целесообразно было бы оставить без изменений, только считать его диаметром канала ствола не по нарезам, а по полям, как во всем оружии. Это создавало бы лучшие возможности для разработки пуль специального назначения.

Широкими технологическими исследованиями, проведенными на Ижевском заводе (И.А. Самойловым и В.А. Никитиным) в конце 60-х годов с участием организаций В.М. Сабельникова и В.И. Лазарева (инв. 5044-70), установлено, что из всех известных способов получения нарезов (строжка шпалером, дорнирование, редуцирование и ЭГН) лучшими и примерно равноценными между собой являются редуцирование и электрохимическое нарезание (ЭХН, ранее именовавшееся ЭГН). Поиски лучшей технологии и опыт изготовления первых партий стволов калибра 5,45 мм, предназначенных для новых автоматов различных конструкций, обнаружил резко возросшие по сравнению с калибром 7,62 мм технологические трудности выполнения операций по механической обработке глубокого канального отверстия.

Поиски лучшей технологии и опыт изготовления первых партий стволов калибра 5,45 мм, предназначенных для новых автоматов различных конструкций, обнаружил резко возросшие по сравнению с калибром 7,62 мм технологические трудности выполнения операций по механической обработке глубокого канального отверстия.

Более трудоемкой с увеличением затрат времени стала операция правки стволов вследствие ухудшения видимости теневого треугольника в узком канале, обозначающего нарушение прямизны детали. В связи с уменьшением диаметра обрабатываемого отверстия соответственно снизились и прочностные качества канального инструмента (сверл, разверток, шпалеров, шустов), его жесткость и эксплуатационная долговечность. Наиболее резкие проявления и связанные с этим технологические трудности имели место при сверлении первоначального отверстия диаметром 4,8 мм, где стойкость инструмента в связи с увеличением продольных и крутильных колебаний была особенно низкой.

Снижало это и рабочую подачу инструмента. Увеличилась опасность поломки сверл из-за закупорки отверстий стружкой, что требовало повышенного внимания при наблюдении за процессом сверления. Это исключало возможность многостаночного обслуживания. Частая смена инструмента, ухудшенные условия отвода стружки не только снижали производительность технологических операций, но и косвенно влияли на качество обработки отверстий.

Увеличилась опасность поломки сверл из-за закупорки отверстий стружкой, что требовало повышенного внимания при наблюдении за процессом сверления. Это исключало возможность многостаночного обслуживания. Частая смена инструмента, ухудшенные условия отвода стружки не только снижали производительность технологических операций, но и косвенно влияли на качество обработки отверстий.

Поломки инструмента были свойственны и технологии сверления глубоких отверстий диаметром 6,45 мм под операцию дорнирования стволов калибра 7,62 мм, где по технологии предусматривалась специальная операция по удалению поломавшихся сверл примерно у 5 % ствольных заготовок.

Но при диаметре отверстия 4,8 мм поломки сверл существенно участились с одновременным увеличением и затрат времени на извлечение обломков инструмента из ствола.

Гладкая строжка, применявшаяся для улучшения чистоты канала и выравнивания его геометрических размеров, отличалась крайне низкой производительностью для стволов любых калибров, а калибра 5,45 мм в особенности.

Сверление отверстия диаметром 9,1 мм с последующей обработкой гладкого канала до размера 10,2 мм под редуцирование было куда проще.

Трудоемкость канальных операций по стволам калибра 5,45 мм применительно к процессу редуцирования по сравнению с технологией дорнирования стволов АКМ калибра 7,62 мм была меньше примерно на 60 %.

Метод одновременного редуцирования канала ствола и патронника был признан наиболее приемлемым для массового производства стволов. Он обеспечивал достаточно высокую точность получаемых размеров, исключая некоторые погрешности по 4 и 5-му конусам патронника, не оказывающие влияния на эксплуатационные качества оружия.

Качественное состояние канального отверстия не уступало ЭХН. Снижение трудозатрат по сравнению с методом ЭХН обеспечивалось более чем в 1,5 раза.

Положительный опыт освоения редуцирования в ствольном производстве был использован Б.Ф. Файзулиным и В.С. Письменским при переводе на процесс редуцирования изготовление корпуса дульного тормоза автомата АК-74 из сортового трубчатого проката. Это снизило общие затраты массового производства на изготовление дульного тормоза примерно на 50 %.

Это снизило общие затраты массового производства на изготовление дульного тормоза примерно на 50 %.

Истории поисков рациональной технологии изготовления автоматных стволов начала 50-х годов известна также попытка применения прессованных заготовок с наличием гладкого канального отверстия, образованного методом прессования горячего металла. Применение такой заготовки исключало из технологического процесса глубокое сверление канального отверстия.

Способ получения прессованной заготовки разработан в технологическом институте инженером Залесским. Сущность ее прессования заключалась в продавливании горячего металла из закрытого объема через отверстие (очко) штампа. Для образования канального отверстия на конце пуансона имеется оправка, входящая в сечение очка до начала выдавливания из него металла.

Серией технологических опытов и проведенными испытаниями «установлена принципиальная возможность применения полых заготовок для изготовления стволов» (арх. 2224-51, стр. 230). Изготовленные из прессованных заготовок стволы на завершающем этапе отработки данной технологии по своим баллистическим характеристикам, прочности и живучести не уступали стволам, изготовленным по штатной технологии (арх. 2440-51, стр. 14).

2440-51, стр. 14).

Полигоном они были рекомендованы «для проверки технологичности (в процессе изготовления серийной партии) и более широких испытаний служебных качеств» (арх. 2771-53, стр. 138).

В ходе производства в стволах из прессованных заготовок обнаруживались отдельные дефекты по канальной части, трудноустранимые технологией.

С учетом этого фактора, а также в связи с развернувшимися работами по совершенствованию штатной и созданию других новых технологий, работы по прессованным заготовкам в то время не получили дальнейшего развития.

назначение, виды и технологические схемы

- Назначение и технологические особенности

- Объемное и поверхностное дорнование

- Разновидности и технологические особенности

- Основные параметры

- Технологические схемы

Дорнование, которое часто называют дорнированием, позволяет создать на поверхности металлического изделия защитный слой, способный эффективно противостоять воспринимаемым нагрузкам.

Дорнирование оружейного ствола

Назначение и технологические особенности

В процессе эксплуатации любого изделия, в том числе и изготовленного из металла, основную нагрузку воспринимает его наружная поверхность, в то время как внутренние слои остаются практически нетронутыми. В качестве такой нагрузки, в частности, может выступать термическое воздействие, а также внешние факторы, приводящие к коррозии или интенсивному износу металла.

Основная задача, которую решает дорнование, являющееся методом обработки металлического изделия, заключается в том, чтобы обеспечить его надежную защиту от вышеуказанных негативных факторов. Дорнование – это инновационная технология, суть которой заключается в том, что внутреннюю поверхность отверстий, выполненных в металлических деталях, подвергают пластической деформации в холодном состоянии, за счет чего на них и формируется слой, отличающийся исключительными механическими характеристиками.

Дорн – инструмент для дорнования. Различают дорны качения и дорны скольжения

Различают дорны качения и дорны скольжения

Дорнование, выполняемое при помощи специального инструмента, который передвигается по внутренней поверхности отверстия с определенной степенью натяга, позволяет решить следующие задачи:

- приведение размеров внутреннего сечения обрабатываемого изделия в соответствие с требуемыми значениями;

- устранение шероховатостей, имеющихся на внутренней поверхности обрабатываемого отверстия;

- улучшение прочностных характеристик металла, формирующего внутреннюю поверхность отверстия.

Если вы планируете выполнить дорнование, следует иметь в виду, что диаметр обрабатываемого отверстия должен быть всегда меньше поперечного сечения используемого инструмента на величину натяга.

Примеры деталей после дорнования

Объемное и поверхностное дорнование

Существует два вида дорнирования стволов и труб, при котором не образуется стружка, – объемное или поверхностное. При выполнении объемного дорнования обработка осуществляется по всему поперечному сечению заготовки. В результате такой технологической операции, выполняемой при помощи инструмента, оснащенного несколькими зубьями, можно сформировать поверхность, шероховатость которой будет находиться в интервале 0,04–0,63 мкм, а точность – соответствовать 11 единицам по шкале IT.

При выполнении объемного дорнования обработка осуществляется по всему поперечному сечению заготовки. В результате такой технологической операции, выполняемой при помощи инструмента, оснащенного несколькими зубьями, можно сформировать поверхность, шероховатость которой будет находиться в интервале 0,04–0,63 мкм, а точность – соответствовать 11 единицам по шкале IT.

Схема объемного дорнования отверстий малого диаметра

При помощи объемного дорнования обрабатываются отверстия большой длины, трубные заготовки или изделия, выполненные в виде гильз. Такая операция, которой можно подвергать отверстия практически любой длины, сохраняя их прямолинейность, является хорошей альтернативой черновому растачиванию.

Схема обработки детали поверхностным дорнованием

При выполнении поверхностного дорнования можно получить внутреннюю поверхность, шероховатость которой будет находиться в пределах 0,04–0,32 мкм, а точность – соответствовать 6–9 единицам. При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

При поверхностном дорновании отверстия на внутренней поверхности последнего создается упрочненный слой металла, поэтому эту технологию обработки с успехом можно применять в качестве альтернативы таким сложным операциям, как:

- шлифование;

- хонингование;

- развертывание;

- выглаживание.

Разновидности и технологические особенности

По технологическим особенностям выполнения дорнирование может быть свободным и несвободным. При свободном дорновании, которому преимущественно подвергаются бесшовные и электросварные трубы со стенками средней толщины, величина деформирования наружных поверхностей обрабатываемых изделий не оговаривается.

В зависимости от способа закрепления детали дорнование может быть свободным или в обоймах

Несвободному дорнованию преимущественно подвергаются внутренние отверстия в тонкостенных трубных изделиях. При выполнении такой технологической операции гарантируется отсутствие следующих последствий обработки:

- искривление оси обрабатываемой заготовки;

- снижение устойчивости заготовки в ее продольном направлении;

- наличие участков поверхности, выглаживание которых выполнено некачественно.

Чтобы обеспечить такое высокое качество обработки, при несвободном дорновании изделие закрепляют в специальных обоймах, отличающихся высокой жесткостью и упругостью. Нередко такую операцию совмещают с холодным редуцированием, в процессе которого диаметр обрабатываемого отверстия и инструмента уменьшаются под воздействием низких температур.

Варианты совмещенного процесса дорнования-редуцирования

Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

- обычный и относительный натяг;

- скорость выполнения;

- сила выполнения;

- относительная деформация.

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Технологические схемы

Дорнирование, которое при наличии соответствующего оборудования и инструмента можно выполнить и в домашних условиях, осуществляется:

- методом растяжения;

- сжатием;

- путем комбинирования двух вышеуказанных методик.

Схемы дорнования отверстий

Выбор технологической схемы для дорнования влияет на величину осевой нагрузки, которой будет подвергаться обрабатываемое изделие. Если такая нагрузка будет слишком большой, она может стать причиной возникновения в обрабатываемой детали осевых напряжений.

При использовании схемы растяжения или сжатия нагрузка, создаваемая дорном, приходится на отдельные участки обрабатываемой поверхности, а комбинированный метод позволяет распределять нагрузку равномерно.

Схема деформации при обработке поверхности многозубым дорном

В последнее время объемное дорнирование все чаще выполняется по инновационным схемам, предполагающим использование пассивного, нейтрального и активного противонатяжения. Такие схемы, которые достаточно сложно реализовать в домашних условиях, предполагают применение специальных опор, выполняющих функции натяжных подвижных механизмов.

Такие схемы, которые достаточно сложно реализовать в домашних условиях, предполагают применение специальных опор, выполняющих функции натяжных подвижных механизмов.

Чтобы в результате дорнования получить отверстие с меньшей шероховатостью стенок, необходимо выполнять такую технологическую операцию с более высоким натягом или провести предварительную механическую обработку отверстия.

Как нарезать ствол — Охотники.ру

Опытные охотники и стрелки знают, что качественный ствол для хорошей винтовки — это почти все. Конечно, на точность выстрела влияет и подгонка ложи к стволу, и наличие качественных патронов, и их баллистический коэффициент, и еще множество иных факторов. Но значимость обработки ствола, способа его нарезки в обеспечении точного боя переоценить невозможно.

В чем причина повышенного разброса попаданий из нарезного ствола? Причин достаточно. Это и излишне затянутые ложевые винты, ослабление монтажных колец прицела, нестандартный график давления в стволе, неправильная комбинация порохового заряда и пули. Но есть факторы, которые кардинально влияют на величину разброса.

ПАТРОННИК

Для оптимальной кучности патронник должен быть изготовлен очень тщательно. Выполненный с минимальными допусками патронник обеспечивает лучшую кучность, так как гильзу при этом меньше раздувает. Недопустимы радиальные и угловые отклонения патронника от оси ствола. Причина таких отклонений — технологичность (дешевизна) производства.

Если оружейный мастер изготавливает патронник из заготовки ствола вручную разверткой от полутора до двух часов, то в поточном производстве данная операция длится всего 40 секунд. Однако повлиять на разброс попаданий может только сильное отклонение оси патронника от оси ствола. Обнаружить такой дефект несложно. Следует взять калиберный патрон, закоптить пулю и ввести в патронник. Если следы нарезов отпечатаются несколько односторонне, а вам необходим высокоточный ствол, то такой ствол можете смело забраковать.

Обнаружить такой дефект несложно. Следует взять калиберный патрон, закоптить пулю и ввести в патронник. Если следы нарезов отпечатаются несколько односторонне, а вам необходим высокоточный ствол, то такой ствол можете смело забраковать.

ИЗНОС СТВОЛА

После определенного настрела любой ствол начинает снижать показатели по кучности. Одинаковых стволов нет, поэтому и живучесть может различаться. В стандартных охотничьих калибрах, таких как .308 или .30-06, где используются прогрессивно горящие пороха, не вызывающие большого разгара канала ствола, его живучесть может достигать 8000 выстрелов без заметного увеличения рассеивания. А стволы под такие калибры, как .30-378 или 7.82 Warbid, едва справляются с настрелом в 800 выстрелов.

Износ заметен в оружии по растущему статистическому показателю рассеивания. Износу подвержены преимущественно переходной конус — та часть канала ствола, где пуля входит в нарезы, и дульный срез — там, где пуля покидает канал ствола. Медленно, но переходной конус выгорает под действием пламени и пороховых газов. Характерная сетка разгара хорошо заметна в переходном конусе изношенного ствола с хромированным каналом. Как следствие разгара, растет так называемая глубина посадки. Патрон, введенный в патронник, уже не упирается пулей в нарезы, и при выстреле пуля приобретает свободный ход до врезания в нарезы. Дульный же срез легко изнашивается даже в процессе чистки. Его легко повредить металлическим «ершиком» или шомполом, если не соблюдать аккуратность.

Характерная сетка разгара хорошо заметна в переходном конусе изношенного ствола с хромированным каналом. Как следствие разгара, растет так называемая глубина посадки. Патрон, введенный в патронник, уже не упирается пулей в нарезы, и при выстреле пуля приобретает свободный ход до врезания в нарезы. Дульный же срез легко изнашивается даже в процессе чистки. Его легко повредить металлическим «ершиком» или шомполом, если не соблюдать аккуратность.

Грамотная чистка и соблюдение температурного режима ствола во время стрельбы также продлевают его срок эксплуатации и характеристики. Однако если ствол чистить веществами на основе аммония или хлоратами, то они выходят из стали слишком долго, что может иметь нежелательные последствия. Многие винтовки из нержавеющей стали страдают более от небрежной чистки, чем от чего-либо другого.

Больше всего на износ ствола влияют температура и трение пули. Максимальных значений температура и трение достигают в районе перехода из патронника в нарезную часть ствола. Патроны «магнум» за счет большой скорости пули, большего трения и более высокой температуры пороховых газов ускоряют износ ствола.

Патроны «магнум» за счет большой скорости пули, большего трения и более высокой температуры пороховых газов ускоряют износ ствола.

Следствием всех вышеописанных дефектов — несоосность канала ствола и патронника, разгар переходного конуса, растертость дульной части ствола, а также дефекты затвора — является возникновение при выстреле высокочастотных колебаний ствола, негативно влияющих на рассеивание.

СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И ЕГО КАЧЕСТВО

Этот фактор наиболее сильно влияет на кучность по сравнению с другими. Качество ствола определяют жесткие стандарты производителя и качество металла, а не вид нарезки.

Известно, что нарезные стволы изготавливают, как правило, тремя способами: «нарезка», «дорнирование» и холодная ковка. Правда, не каждый высококлассный стрелок сможет разъяснить, в чем же заключается превосходство одного способа над другим. Из любой заготовки с хорошо снятыми внутренними напряжениями, изготовленной из качественной ствольной стали — нержавеющей или хромомолибденовой, — имеющей ровную поверхность, прошедшую хонингование, может выйти качественный ствол.

В зависимости от калибра и давления, развиваемого в патроннике, для изготовления ствола используют одну из трех распространенных ствольных сталей. Для стволов под патроны кольцевого воспламенения калибра .22 используется сталь марки 1137 (отечеств. аналог — сталь 35Г2). Для стволов под патрон калибров от .243 до .30-06 стандартной является CrMo сталь марки 4140 (отечеств. аналоги — стали 42ХМ и 38ХМА). Матчевые стволы сегодня принято изготавливать из патентованного сплава марки 416R (отечеств. аналог — сталь 20Х13).

«Нарезка» — наиболее старый способ изготовления нарезных стволов, который заключается в многократном проходе резца по каналу ствола, при этом за один проход обрабатывается только один нарез. Нарезы изготавливаются при помощи специального инструмента, режущая кромка которого двигается по одному нарезу и проходит его за один оборот заготовки. За один проход нарезы углубляются на 5 микрон. Когда процесс завершен, резец отжимается, возвращается в патронник, и затем операция повторяется. Так как для достижения нужной глубины одного нареза требуется примерно 25−30 проходов, этот процесс продолжается довольно долго. Хотя изготовление нарезов резанием трудоемкий и, кроме того, дорогой метод, на его применение идут, чтобы обеспечить точный выстрел.

Так как для достижения нужной глубины одного нареза требуется примерно 25−30 проходов, этот процесс продолжается довольно долго. Хотя изготовление нарезов резанием трудоемкий и, кроме того, дорогой метод, на его применение идут, чтобы обеспечить точный выстрел.

«Дорнирование» наиболее простой и дешевый способ создания нарезного ствола. После порезки и нормализации заготовки сверлят, затем развертывают и хонингуют. Хонингование (англ. honing от to hone — точить) — отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговального станка. Хон вращается и одновременно совершает возвратно-поступательные движения. И только после этого приступают непосредственно к «дорнированию».

Дорн представляет собой очень твердый стержень, сделанный из карбида вольфрама, с выемками для полей и выступами для нарезов. Его продавливают сквозь канал ствола с силой около 80 000 ньютонов. В результате образуются нарезы с необходимыми параметрами (число, глубина, шаг). Так как обработке подвергается лишь внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки еще раз нормализуют в вакуумной печи в азотной среде.

Так как обработке подвергается лишь внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки еще раз нормализуют в вакуумной печи в азотной среде.

Методика дорнирования совершила революцию в послевоенной оружейной промышленности, изменив традицию изготовления стрелкового оружия.

Используя качественную сталь, опытный мастер может изготовить за день сотни стволов с почти идентичным внутренним диаметром. Наиболее важным моментом этого способа получения нарезного ствола является значительное снижение стоимости качественного ствола.

«Холодная ковка» — метод ковки на оправке — был разработан в 1930-х годах в Германии. Процесс довольно дорогостоящий, его, как правило, используют крупные производители оружия. Как следует из названия этого метода, в процессе ротационной ковки молот обжимает ствол. По мере того как проковывается ствол, продвигается и поворачивается оправка. Процесс занимает три минуты, причем получившийся ствол требует минимум машинной обработки и доводки до нужных размеров.

При ковке на оправке молекулярная структура уплотняется, в результате чего канал ствола имеет тенденцию к сужению у дула. Считается, что это сужение уменьшает деформацию пули, дает более высокие начальную скорость и точность, но уменьшает срок жизни ствола. Преимущество, которое дает метод изготовления с помощью пуансона и холодной ротационной ковки на оправке, это то, что канал ствола более ровный и гладкий, чем при нарезании. Последующая термобработка имеет целью снять внутренние напряжения в стволе, негативно влияющие на отклонение СТП (средняя точка попадания) при его нагреве. В отсутствии напряжений в стволе и состоит фактическая основа рекламы о преимуществах тех или иных технологий.

Теоретически считается, что «нарезка» позволяет изготовить наиболее точные стволы, а «дорнирование» наименее точные. На практике все обстоит не так просто. Поэтому правильнее будет считать, что любым из способов можно получить как хороший по характеристикам, так и плохой ствол. Необходимо помнить, что абсолютно прямых и идеальных стволов не существует. Главное, понять, какой степени кучности вы пытаетесь добиться.

Главное, понять, какой степени кучности вы пытаетесь добиться.

ПОДБОР БОЕПРИПАСА

Подбор патрона сводится к поиску наиболее прогнозируемой вибрации ствола, чтобы пуля покидала ствол при одном и том же пространственном положении дульного среза. Повреждение донца пули ведет к резкому ухудшению кучности.

ДУЛЬНЫЙ СРЕЗ СТВОЛА

Пуля должна покидать ствол правильно, и отвечает за это дульный срез. Если дульный срез выполнен с наклоном по отношению к оси ствола, то пороховые газы, истекающие за пулей, создают реактивный эффект, который отклоняет пулю и приводит к ухудшению кучности. Такой же эффект наблюдается, если дульный срез имеет выщерблены или повреждена околодульная нарезная часть ствола. Дульный срез должен быть ровным по всей окружности, любые отклонения от нормы серьезно ухудшают кучность.

ПОДГОНКА ЗАТВОРНОЙ ГРУППЫ И ЗАТЯЖКА ЛОЖЕВЫХ ВИНТОВ

Подобные манипуляции могут улучшить показатели хорошо изготовленного ствола, но заставить точно стрелять дефектный ствол они не в состоянии. Затяжка винтов не должна быть излишней, но проверять ее необходимо постоянно.

Затяжка винтов не должна быть излишней, но проверять ее необходимо постоянно.

Затворная группа, расположенная со смещением относительно оси ствола, может частично ухудшить кучность винтовки, все же качество изготовления ствола в гораздо большей степени влияет на кучность. Вообще покупка даже высокоточного ствола в специализированной фирме — это всегда лотерея. Для осмотра канала ствола требуется эндоскоп, а такой дефект, как дегрессивный шаг нарезки — переход к более длинному шагу, особенно в ближней к дульному срезу части ствола, — вообще не различим.

В целом можно сказать, что изготовление высококачественной винтовки процесс весьма трудоемкий, который в большей степени основывается на опытном подборе всех комплектующих и патрона.

Но в то же время этот вопрос мало изучен, так как существует масса серийных моделей винтовок, которые отличаются отменным кучным боем, несмотря на невысокое качество

деталей, из которых они собраны.

ПРОЩАЙ, МОЛОДОСТЬ!

|

Фото Алексея Клишина |

Фото ГП «ПРОМТЕХНОЛОГИИ»

|

Фото ГП «ПРОМТЕХНОЛОГИИ» |

Фото Антона Журавкова

|

Фото Антона Журавкова

|

Изготовление затворных групп для высокоточного оружия, их подгонка требуют современного прецизионного оборудования и пунктуального соблюдения технологического процесса. |

Фото Антона Журавкова

|

Фото Антона Журавкова

|

Оружейная ложа. Возможность регулирования под конкретного стрелка делает ее универсальной. |

Фото Антона Журавкова

|

Владимир Синцов

3 апреля 2012 в 00:00

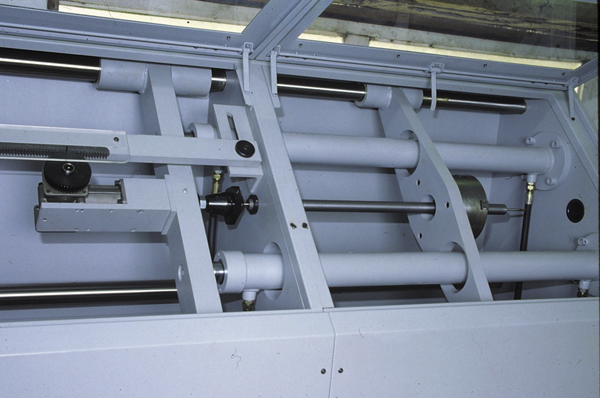

Технологическая линия для производства стволов к нарезному оружию

Процесс изготовление ствольной заготовки или бланка нарезного ствола стабильно высокого качества требует не только современного оборудования, но и специальных знаний и подходов, понимания ствольных технологий и оружейных стандартов.

Наша компания, опираясь на собственную экспертизу производства высокоточных стволов, предлагает комплекс специализированного оборудования, который позволит производить до 10000 высококачественных стольных заготовок в год с минимальными производственными затратами.

В цепочке технологических операций промышленного выпуска стволов применяются как универсальные станки, так и специализированное (изготовленное на заказ) оборудование. Его производят в мире считанные единицы компаний.

Состав линии носит рекомендательный характер и может быть скорректирована в зависимости от пожеланий заказчика, или с учетом имеющегося у него технологического оборудования.

Специализированные операции и предлагаемое оборудование

1. Глубокое сверление

Операция по получению сквозного отверстия в ствольной заготовке, одна из самых сложных и ответственных технологических операций.

Применяется специальный станок глубокого сверления с ЧПУ , может поставляться в 1, 2-х и 3-х шпиндельном исполнении, с глубиной сверления до 1300 мм., максимальный диаметр сверления до 25 мм.

2. Внешнее оконтуривание

Специальная операция для придания внешней формы заготовки с высокой точностью, чтобы добиться совпадения внешнего контура и оси канала ствола.

Применяется модернизированный токарный станок с ЧПУ, оснащенный дополнительными управляемыми люнетными системами поддержки заготовки.

3. Развертка канала ствола

Специализированная операция для выравнивания поверхности канала ствола после глубокого сверления.

Применяется специальный станок с ЧПУ для развертки канала (1 или 2-х шпиндельный) с многолезвийными развертками.

4. Хонингование

Специальная операция по доводке внутренней поверхности канала ствола до необходимых значений шероховатости.

Применяется специальный горизонтальный хонинговальный станок с ЧПУ, одношпиндельный.

5. Очистка канала ствола

Операция по удалению остатков масла и абразивных частиц перегретым паром.

Применяется специальная очистная установка.

6. Профилирование канала ствола или получение нарезов

Мы предлагаем четыре способа получения нарезов:

6.1. ЭХО (элекрохимическая обработка) Получение нарезов в процессе окислительно-восстановительной реакции при прохождении через канал ствола катода с профилем нарезов. Метод позволяет обрабатывать любые стали и цветные металлы, при любой степени твердости. Активно применяется в Туле, Ritter Stark (Австрия). Скорость изготовления нарезов от 30 до 60 мм. в минуту.

Метод позволяет обрабатывать любые стали и цветные металлы, при любой степени твердости. Активно применяется в Туле, Ritter Stark (Австрия). Скорость изготовления нарезов от 30 до 60 мм. в минуту.

Применяется специальный станок ЭХО с ЧПУ.

6.2. Шпалерное строгание (или однопроходное резание) Является самым точным методом с точки зрения геометрии канала ствола. Имеет ограничение по применяемым материалам. Активно применяется в в Bartlein (США), Krieger (США), ORSIS (Россия). Время обработки одного ствола от 120 минут.

Применяется специальный станок с ЧПУ для однопроходного резания.

6.3. Дорнирование Получение нарезов в канале ствола протягиванием твердосплавного дорна (головки) через канал и формирование профиля нарезов давлением. Имеет ограничение по применяемым материалам, требует последующей термической обработки для снятия напряжений. Применяется в Shilen (США), Hart (США), Lilja (США), Лобаев (Россия).

Применяется специальный станок для дорнирования с ЧПУ

6. 4. Ротационная ковка Ковка ствольной заготовки на специальной оправке (дорне), Применяется в FN Herstal (Бельгия), Steyer Manlicher (Австрия), Sako (Финляндия), Blaser (Германия). Наиболее производительный метод получения стволов, рекомендуем рассматривать при плане выпуска более 25 000 стволов в год.

4. Ротационная ковка Ковка ствольной заготовки на специальной оправке (дорне), Применяется в FN Herstal (Бельгия), Steyer Manlicher (Австрия), Sako (Финляндия), Blaser (Германия). Наиболее производительный метод получения стволов, рекомендуем рассматривать при плане выпуска более 25 000 стволов в год.

Применяется специальный станок ротационной ковки с ЧПУ.

7. Свинцевание

Специальная обработка притиром из свинцового сплава с абразивными составами, для доведения шероховатости в нарезах после профилирования до необходимы значений.

Применяется специальный свинцевальный станок с ЧПУ.

8. Финишная полировка

Специальная операция по доводке канала ствола для пневматического и малокалиберного оружия, применяющих свинцовые безоболоченные пули.

Применяется специальный станок для суперфинишной полировки с ЧПУ.

9. Разворачивание патронника и обработка дульного среза

Операция получения готового ствола, с соединительной резьбой (или без таковой в зависимости от конструкции оружия), патронником с заданными параметрами и дульным срезом с коронкой необходимой формы.

Применяется:

9.1. Модернизированный токарный станок с ЧПУ.

или

9.2. Специализированный, высокопроизводительный, двухсторонний станок с ЧПУ.

Выбор кучного ствола для высокоточной стрельбы

Спортивная высокоточная стрельба в Украине оживает после вынужденного перерыва. Соревновательная активность стрелков — как ветеранов, так и новобранцев — настолько высока, что состязания и турниры теперь проводятся даже в неблагоприятных зимних условиях. Конкуренция заметно обострилась, равно как и «гонка вооружений».

Статистика свидетельствует: чтобы претендовать на призовые места, заводской винтовки среднего класса в «старом добром» .308-м калибре бывает уже недостаточно.

Соответственно, среди любителей высокоточной стрельбы начал формироваться спрос на так называемое «кастом»-оружие, то есть созданное на заказ и по спецификациям самого стрелка. Параллельно очень остро встал вопрос «перествола» — замены бюджетного либо изношенного заводского ствола винтовки на новый более высокого класса (и часто — в другом калибре). Хорошо, что в Украине наконец-то появляются компании, специализирующиеся именно на таком сервисе.

Хорошо, что в Украине наконец-то появляются компании, специализирующиеся именно на таком сервисе.

Однако пресловутая проблема выбора, которая в области высокоточного оружия и так не облегчает жизнь, в случае со стволами возведена в «надцатую» степень. Здесь существует такое количество верований, легенд, мифов и анекдотов, что даже просто встретить двух стрелков со схожими взглядами — это уже целая удача. Случается такое очень редко, поэтому в словесных баталиях на тему стволов в Интернете уже стоптана не одна клавиатура. А воз (в смысле, ствол) — и ныне там. А ведь на моей винтовке его уже давно пора заменить…

Что ж, в тех областях, где у меня нет собственного опыта, я предпочитаю набираться ума-разума на опыте чужом. Прежде всего заокеанском, благо в США замена ствола на матчевой винтовке является для любого стрелка делом совершенно обыденным и привычным. А поскольку ствольных производств в этой стране больше, чем во всем остальном мире, то и информации на эту тему в англоязычной оружейной прессе публикуется предостаточно — в отличие от нашей отечественной.

В данную статью вошли результаты моих изысканий на практическую тему «как выбрать кучный ствол», а также итоги более глобального исследования — о том, какие именно факторы влияют на кучность боя ствола, как они это делают, и почему так происходит. Список публикаций, которые показались мне наиболее полезными, приведен в конце статьи.

Что нам стоит ствол построить?

Создание нарезного ствола для длинноствольного оружия (винтовки) представляет собой непростую инженерную задачу. Однако она была успешно решена еще в 1500-х годах оружейниками славного немецкого города Нюрнберга. С тех пор нарезные стволы в стрелковом оружии пришли на смену гладкоствольным — и пока что не собираются уходить со сцены.

Итак, общеизвестно, что производство стволов имеет несколько основных этапов, знание и понимание которых важно для дальнейшего обсуждения. А это:

1) выбор стали и ее термическая обработка;

2) глубокое сверление заготовки;

3) развертывание и хонингование;

4) формирование нарезов;

5) хонингование и доводка;

6) формирование контура, придание габаритов;

7) развертывание патронника и установка ствола в винтовку.

На бумаге все выглядит довольно просто. Однако в реальности все эти этапы требуют как применения особых технологий и оборудования, так и большого опыта и глубоких знаний мастера, который их использует. Ведь достаточно ему «схалтурить» на любом из них, и о действительно кучной стрельбе из такого ствола можно будет даже не мечтать! А значит, стоит рассмотреть каждый этап чуть более подробно.

Ствольные стали и их выбор

По словам оружейника Джеффри Кобла, с точки зрения материаловедения ствол представляет собой, прежде всего, сосуд высокого давления. При выстреле стали ствола приходится испытывать чудовищные мгновенные нагрузки (вплоть до 4000 кг/см2!) и стоически переносить их на протяжении многих сотен, а то и тысяч выстрелов, удерживая и направляя огромную разрушительную силу пороховых газов на разгон пули по каналу ствола, а не на иные деструктивные действия.

Стрелковый спорт — хобби затратное. Стреляете ли вы PRS или F-Class, рано или поздно у вас возникнет необходимость сменить ствол

Для столь сложной задачи подходит далеко не всякая сталь, однако марок оружейной стали насчитывается довольно большое количество. Здесь нужно знать, что в современном ствольном производстве выделяют два класса сталей, которые радикально отличаются по своим свойствам: так называемая «черная», то есть хромомолибденовая сталь (марок 4140, 4150, 4340), и «нержавейка», коррозионно-устойчивая мартенситная сталь с высоким содержанием хрома и некоторым процентом серы (марки 416).

Здесь нужно знать, что в современном ствольном производстве выделяют два класса сталей, которые радикально отличаются по своим свойствам: так называемая «черная», то есть хромомолибденовая сталь (марок 4140, 4150, 4340), и «нержавейка», коррозионно-устойчивая мартенситная сталь с высоким содержанием хрома и некоторым процентом серы (марки 416).

Что из них лучше — извечный вопрос, отвечать на который можно по-разному. К достоинствам стволов из «нержи» относятся простота ухода за ними, их долговечность, точность, а также низкая загрязняемость продуктами выстрела (медью). По свидетельствам оружейников, нержавеющие стволы начинают стрелять максимально кучно сразу же после обкатки, в то время как «черные» выходят на оптимальную кучность постепенно, иногда по достижении 500-1000 выстрелов.

В то же время считается, что при должном и регулярном уходе «черный» ствол утрачивает кучность по мере настрела медленнее, причем процесс ее ухудшения будет постепенным — снятый с матчевой винтовки, такой ствол еще можно будет сделать тренировочным либо охотничьим. А вот стволы из нержавеющей стали «умирают» гораздо резче — иногда прямо посреди важного матча, — и «оживить» их после этого уже не получается.

А вот стволы из нержавеющей стали «умирают» гораздо резче — иногда прямо посреди важного матча, — и «оживить» их после этого уже не получается.

Статистика гласит, что в настоящее время подавляющее большинство штучных высокоточных стволов изготавливают из нержавеющей стали марки 416. В то же время в массовом оружейном производстве применяется преимущественно «черная» сталь, поскольку методы ее обработки позволяют выпускать готовые стволы гораздо быстрее. Поэтому неудивительно, что готовая заводская винтовка чаще всего покупается с родным «черным» стволом, а затем ему на замену устанавливается заказной из нержавеющей стали.

В любом случае из соображений безопасности стволы нарезного оружия закаливаются до невысокой твердости — не выше 25-32 HRC — и в процессе изготовления несколько раз проходят процедуру отпуска для снятия внутренних напряжений в заготовке, вызванных ее механической обработкой.

Сверление и хонингование

Если вы когда-нибудь пробовали проделать глубокое и идеально ровное отверстие в чем-либо с помощью дрели, то наверняка понимаете, насколько это непростое дело. Безусловно, в ствольном деле используются свои методы. Вращению обычно подвергается ствол, а не сверло, которое здесь больше похоже на карбидный резец. Процесс сверления осуществляется на низкой скорости, и на одну заготовку уходит порядка получаса.

Безусловно, в ствольном деле используются свои методы. Вращению обычно подвергается ствол, а не сверло, которое здесь больше похоже на карбидный резец. Процесс сверления осуществляется на низкой скорости, и на одну заготовку уходит порядка получаса.

Станок для сверления ствольных заготовок

Сверление и формирование нарезов в канале ствола — процесс особый, и здесь применяются специальное оборудование и специфические станки, которые не используются в других видах оружейных работ. Это одна из причин, почему производители стволов часто независимы от производителей готового оружия и специализируются только на стволах и ни на чем больше.

Заготовка

Сверло оставляет характерные отметки — а ведь для того, чтобы нарезной ствол вышел кучным, его канал еще до формирования нарезов должен быть идеально круглым и ровным, а также иметь абсолютно одинаковый диаметр по всей своей длине. Поэтому канал ствола не просто сверлится, но в дальнейшем еще и протачивается разверткой и шлифуется, а иногда и дополнительно хонингуется для максимальной однородности поверхности.

Насколько удастся приблизиться к эталону, зависит от инструментов и мастерства оператора, а также качества и однородности стали в заготовке — ведь небольшие локальные изменения твердости вполне способны повлиять на ход сверла либо развертки. В итоге вкрапления и изъяны стали могут оказаться участками, на которых пуля при разгоне будет «спотыкаться», а то и частично деформироваться своей оболочкой. Разумеется, это негативно скажется на кучности.

Первые станки для формирования нарезов в канале ствола методом строгания были довольно примитивны

Кстати говоря, именно конструкция развертки и технология ее применения после сверления обычно являются одним их важнейших «ноу-хау» каждого производителя стволов. Ведь очень важно также получить одинаковый диаметр канала ствола от патронника до самого дульного среза. Если со стороны дульного среза диаметр окажется даже на самую малость больше, то желанной кучности снова-таки не будет. А вот более свободный ствол со стороны патронника, наоборот, вполне допустим.

Все эти нюансы выверяются на производстве с помощью специальных приборов — нутромеров и воздушных датчиков. Самостоятельно проверить такое при выборе готовой винтовки крайне сложно, а излюбленный в народе промер ствола калибрами актуален лишь для изношенного армейского оружия, так как способен диагностировать только изменение диаметра ствола по полям нарезов. А это лишь половина дела.

Формирование нарезов в канале ствола

Исторически первым способом выполнения нарезов в канале ствола было их строгание (cut rifling), и этот способ во многих кругах до сих пор считается непревзойденным с точки зрения качества. Одноточечное шпалерное строгание, выполняемое на синусных станках производства Pratt & Whitney, достигло совершенства в 1940-х гг., после чего ему на смену пришли более быстрые и дешевые технологии.

Станки Pratt & Whitney серии «B» для нарезки стволов методом шпалерного строгания созданы в начале Второй мировой войны — и до сих пор в строю

Метод строгания требует сложного оборудования, большого опыта и продолжительных временных затрат. Однако у него есть несомненные преимущества: прежде всего, строгание не вносит в сталь ствольной заготовки дополнительных напряжений. Также важно, что методом строгания можно выполнить в стволе любую конфигурацию нарезов, какую только хочется заказчику. Можно специфицировать соотношение площади нарезов и полей, их количество, а также выдержать шаг нарезов с точностью до тысячной дюйма. Можно экспериментировать с так называемыми прогрессивными твистами и т. д. — другими словами, возможности здесь почти безграничны, если позволяют средства.