Дробь для дробеструйки: Дробь для дробеструйной обработки: Владивосток, Хабаровск, Сахалин

Содержание

Обзор дроби для дробеструйной обработки

Дробеструйная обработка металлических изделий – наиболее эффективный метод, требующий минимальных временных затрат. При помощи такого способа можно добиться чистой и гладкой поверхности металлической поверхности.

В ходе очистки используется специальный абразив, который называется дробью. Все виды абразива различаются по физическим и химическим свойствам, которые влияют на качество и скорость обработки. Именно форма частиц абразива, твёрдость, плотность и диаметр определяет очищающую способность дроби.

Химический состав дроби

Все виды дроби для дробеструйной обработки имеют определённые преимущества, и подходят не для всех разновидностей металлов. Чтобы обработка изделий была более эффективной, следует правильно подбирать дробь. Важно обращать внимание на химический состав абразива, так как благодаря материалам, из которых изготавливается дробь, можно судить о её ударостойкости и эффективности.

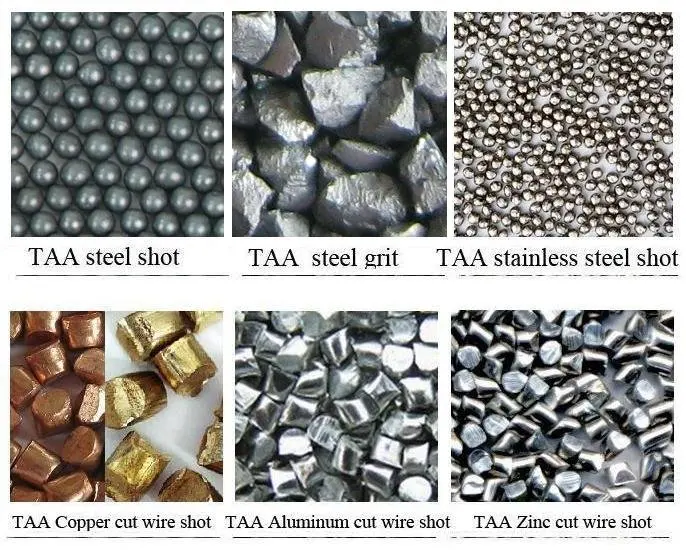

Как правило, абразив для работы с металлом изготавливается из таких материалов: сталь, алюминий, чугун, пластик, стекло и т.д. В зависимости от преобладающих в составе материалов, можно обозначить область использования, способ обработки и тип обрабатываемой поверхности металла, которые подходят под выбранный абразив.

Постоянный химический состав дроби выглядит следующим образом:

-

Кремний: 0,4-1,2%. Как известно, силициум отличается повышенной стойкостью к резким перепадам температуры и жароустойчивостью, поэтому такая дробь для дробомета отлично подходит для использования на мощных установках. -

Углерод: 0,8-1,2%. Чем больше в составе абразива карбона, тем прочнее будет сплав. Такая дробь выдержит не одну обработку, так как углерод – сверхпрочный материал. Соответственно, эта дробь обладает относительно небольшой вязкостью и пластичностью. Углеродный абразив подходит для жёсткой обработки ржавчины и накипи.

-

Марганец: 0,4-1,2%. Дробь с относительно высоким процентным содержанием марганца обладает повышенной концентрацией напряжения и увеличивает её пластичность. Данный материал прочный, поэтому марганцевая дробь рассчитана на большее количество циклов металлообработки. -

Сера и фосфор: меньше 0,05%. Незаменимые элементы в составе шлифующего материала, обеспечивающие пластичность изделия. Однако оба материала небезопасны, поэтому их содержание не должно превышать обозначенной нормы.

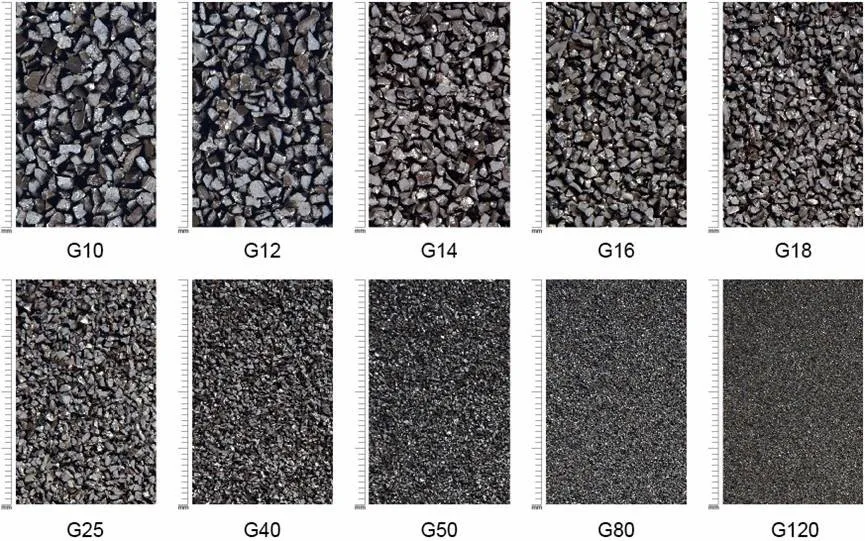

Виды дроби и классификация

Уровень обработки металлических изделий можно регулировать при помощи выбора абразива. Его частицы различают не только по материалам в составе, но и по размерам, диаметру и т.д. Каждая из разновидностей частиц имеет свою область применения и ряд преимуществ.

Рассмотрим основные виды дроби для дробемета:

-

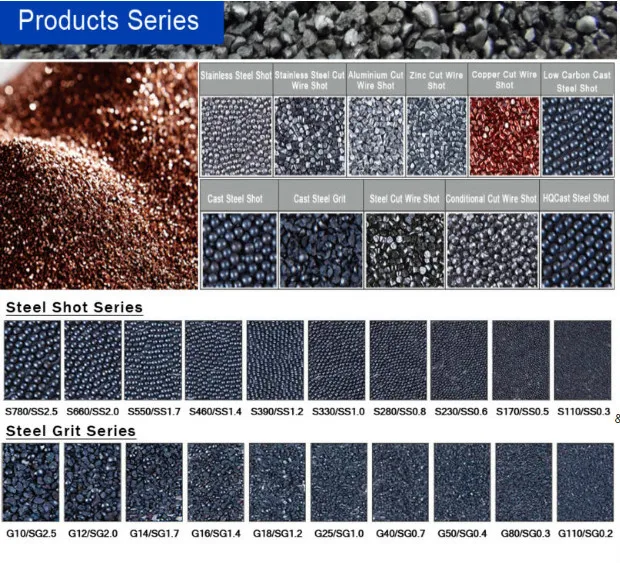

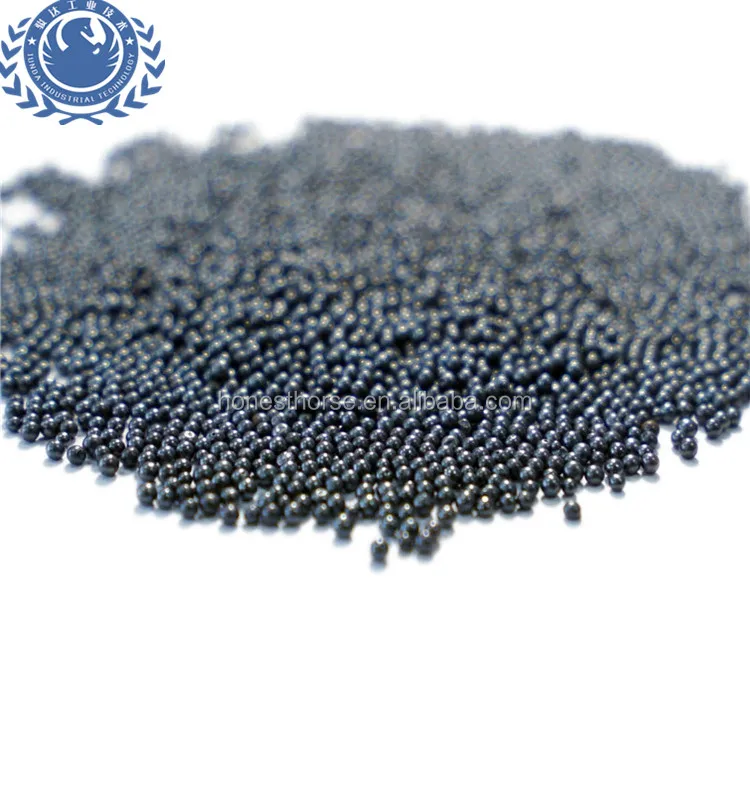

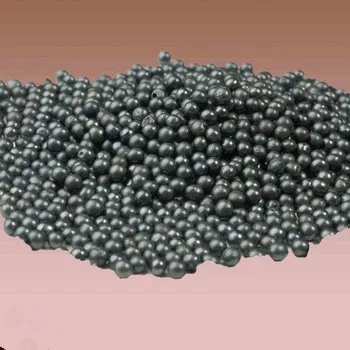

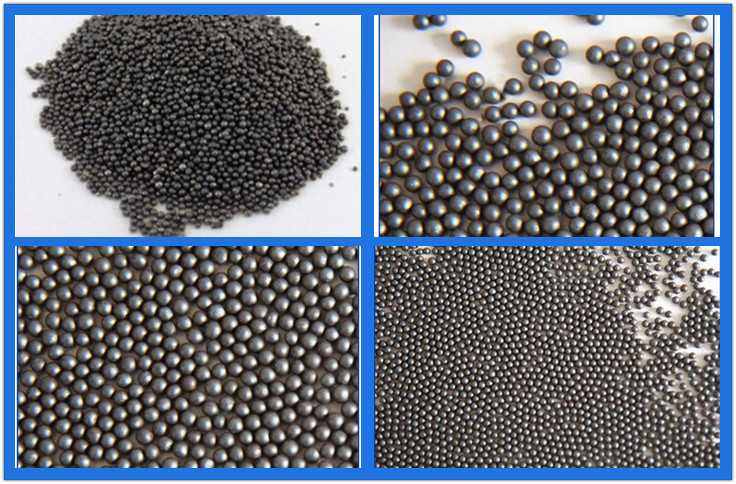

S – дробь на основе литой стали. Это стандартный абразив. Изготавливается в нескольких разновидностях, в зависимости от процентного содержания углерода в составе сплава. Литая сталь применяется для очистки крупных металлических конструкций, изготовленных из прочных сплавов и материалов: чугун, сталь. Как правило, обработке такой дробью подвергается металлопрокат, строительные балки и рельсы.

Это стандартный абразив. Изготавливается в нескольких разновидностях, в зависимости от процентного содержания углерода в составе сплава. Литая сталь применяется для очистки крупных металлических конструкций, изготовленных из прочных сплавов и материалов: чугун, сталь. Как правило, обработке такой дробью подвергается металлопрокат, строительные балки и рельсы.

-

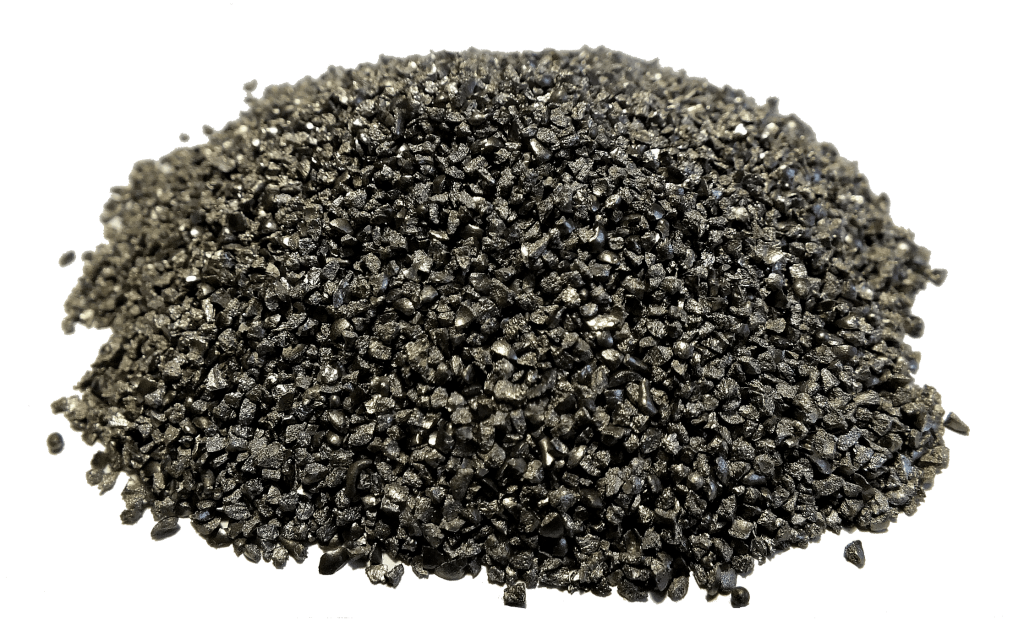

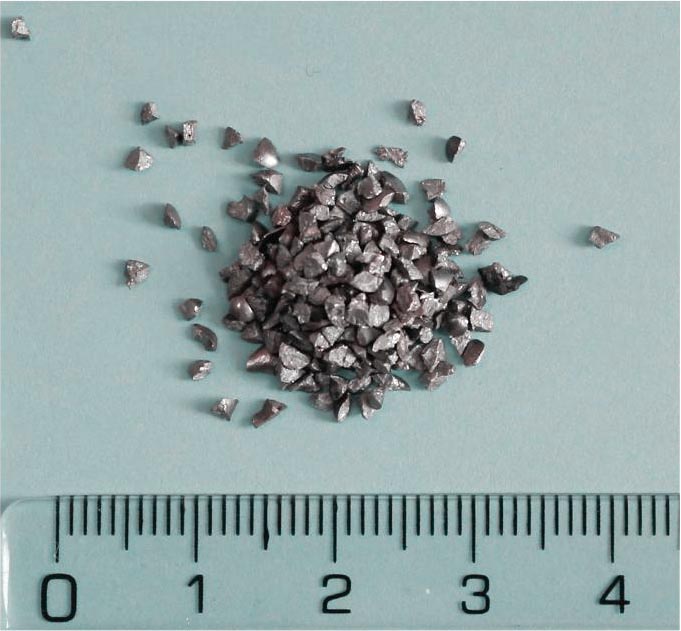

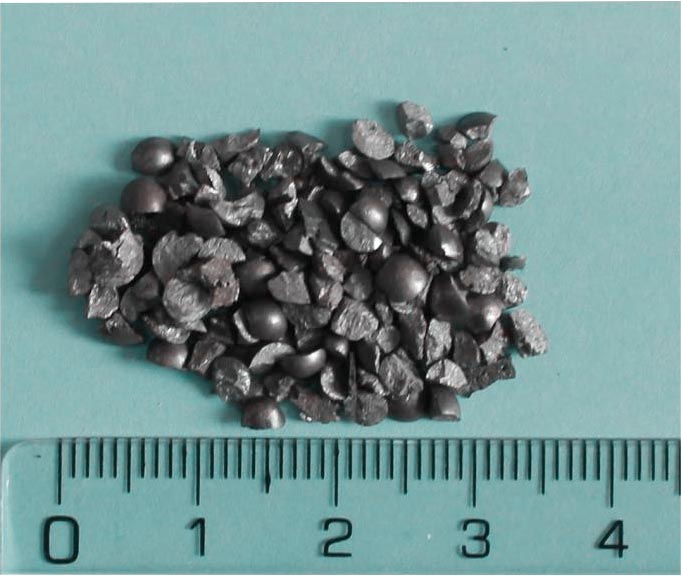

LG – дробь колотая для дробеструйной обработки. Имеет высокую прочность и выраженную остроугольную форму с закруглёнными углами. Не подходит для многократной обработки, так как её жизненный цикл весьма непродолжителен. -

SG – колотая дробь. Данный абразив изготавливается из чугуна, прошедшего стадию грануляции, что придаёт частицам остроугольную форму. Такая разновидность дроби хорошо подходит для удаления толстого слоя ржавчины, нагара или окалин. При помощи чугунных частиц можно сделать металлическую поверхность матовой или сделать её более шероховатой.

-

HG – колотая дробь. Частички имеют остроугольную форму, что позволяет устранять загрязнения металла любой сложности, однако её жизненный цикл более короткий, чем у других видов дроби. Основная сфера применения – подготовка металлической поверхности к нанесению покрытия.

При выборе дроби для металлообработки учитывают следующие факторы:

-

Размер дроби. Диаметр и масса абразива должна соответствовать необходимой энергии удара о материал для качественной очистки. Чем больше диаметр частиц, тем больше потребуется силы для достижения нужной скорости. Кроме того, крупная дробь может деформировать поверхность металла. Мелкие частицы быстрее достигают необходимой ударной силы, обработка с их помощью проходит более щадящим образом для металлической поверхности. -

Твёрдость. Данная характеристика говорит об уровне сопротивляемости базовым элементам. Чем прочнее абразив, тем он более эффективен в борьбе с толстой многолетней коррозией и накипью.

Чем прочнее абразив, тем он более эффективен в борьбе с толстой многолетней коррозией и накипью.

-

Форма. Чем правильнее будет форма дроби, тем меньше будет сопротивление воздуха в работе. Соответственно, очищающие способности абразива будут выше. Частицы с острыми углами будут оставлять зазубрины на поверхности металлоконструкции, что непозволительно для мягких материалов.

Материал изготовления

Каждый материал для металлообрабатывающей дроби обладает своими физическими и химическими свойствами, что позволяет изготавливать абразивы под различные сферы применения. Например, дробь с жароустойчивыми свойствами подходит для обработки раскалённого металла, а материал из мягких сплавов – для очистки алюминиевых изделий.

Помимо чугуна и других сплавов, абразивы могут изготавливаться из таких материалов:

-

Дробь на основе рубленной стали. Абразив изготавливается в нескольких видах и отличается между собой по размеру частиц, форме, прочности и т. д. Рубленный материал предназначен для очистки особо прочных металлических конструкций. Отменная прочность частичек позволяет использовать их несколько раз, что снижает затраты на обработку изделия.

д. Рубленный материал предназначен для очистки особо прочных металлических конструкций. Отменная прочность частичек позволяет использовать их несколько раз, что снижает затраты на обработку изделия.

-

Алюминиевая дробь. Предназначение – обработка мягкого металла, как правило, алюминия и алюминиевых сплавов. Такие частицы бережно очищают металл, не повреждая его внешней структуры. Алюминиевая дробь отлично справляется с накипью, относительно тонким слоем ржавчины, окалиной и нагаром. -

Дробь на основе стекла. Частички имеют вид сверхпрочных стеклянных шариков, которые предназначены для многократной обработки металлических изделий со средней прочностью. Материал не деформируется и не ломается, что делает его экономичным. Главное достоинство стеклянной дроби – отсутствие вредных примесей.

Технические характеристики дроби

Все металлообрабатывающие частицы, в зависимости от материала дроби, имеет свои технические характеристики. Все показатели прописаны по ГОСТу.

Все показатели прописаны по ГОСТу.

Основными техническими характеристиками стальных дробей считаются такие показатели: плотность и твёрдость. Плотность стальных и чугунных частиц должна быть не менее 7200 кг/м3. Для ДСЛУ значение немного отличается – плотность дроби не менее 7400 кг/м3. Плотность чугунных частиц имеет такие же показатели – не менее 7200 кг/м3.

Твёрдость видов дроби измеряется по двум шкалам: по Виккерсу – HV, и по Роквеллу – HRC, шкала С. Дроби чугунной и литой марки имеют твёрдость 545-830HV, 50-62HRC.

Основные сферы применения

Обработка металла дробью используется для решения широкого спектра задач, а также обеспечивает качественную и быструю работу. Наиболее распространённая сфера применения дробеструйной обработки металлических изделий – очистка поверхности материала от коррозии.

Помимо удаления ржавчины, обработка металла абразивом позволяет сделать металл матовым, сгладить неровности его поверхности, а также сделать поверхность изделия более шероховатой.

Ещё одна немаловажная сфера применения – подготовка поверхности изделия или цельной конструкции к нанесению последующих слоёв краски или других материалов и очистка оксидных плёнок перед сварочными работами.

Расчет расхода на 1 кв. м

Все расчёты по расходу абразивных частиц для очистки металла на квадратный метр площади усреднены, так как количество задействованных частиц зависит от:

- исходного состояния;

- итогового результата;

- используемого оборудования;

- степени загрязнения;

- фракции и качества дроби;

- давления в системе;

- формы сопла.

Среднее значения расхода колотой стальной, а также чугунной дроби на 1 м2 составляет 0,2-0,6 кг/м2. Чем больше объём работы, с которым должны справиться частицы, тем больше их потребуется.

Дробеструйная обработка – рациональный способ повысить прочность металлов

Тонкая металлическая деталь надежно удерживается на вращающемся столе до начала дробеструйной обработки. Изображение предоставлено Innovative Peening Systems

Изображение предоставлено Innovative Peening Systems

Средневековые солдаты именно так укрепляли броню, инженеры в Гражданскую войну использовали это для стволов пушек, с помощью этого способа железнодорожники укрепляли оси локомотива, а Генри Форд повышал прочность деталей своего нового изобретения – конвейера. Относительно недавно производители самолетов начали делать это почти на каждом дюйме металлических деталей перед тем, как отправить самолет в небо.

Что же делали все эти воины, изобретатели и производители? Холодную обработку металлических деталей.

Снять стресс

Холодная обработка представляет собой пластическую деформацию металла, процесс, происходящий при температуре ниже точки повторной кристаллизации материала (т.е. при комнатной температуре) для повышения прочности и жесткости при снижении вязкости. Дробеструйная обработка – распространенный вид холодной обработки. Она осуществляется путем воздействия дроби на обрабатываемую деталь со скоростью выше, чем скорость гоночного автомобиля, пересекающего финишную черту. В результате на поверхности детали появляются перекрывающие друг друга углубления, которые способствуют снятию остаточного напряжения при сжатии.

В результате на поверхности детали появляются перекрывающие друг друга углубления, которые способствуют снятию остаточного напряжения при сжатии.

Многократное воздействие на поверхность металла повышает усталостную прочность, снижает вероятность появления трещин или коррозии под напряжением на таких деталях, как диски турбины, пружины, шестерни, детали двигателя, шасси и колеса воздушных судов.

Дейв Бройер (Dave Breuer), директор североамериканского отдела продаж компании Curtiss-Wright Corp. (Парамус, Нью-Джерси), специализирующейся на технологиях обработки поверхности, отмечает, что его клиенты используют фирменные технологии дробеструйной обработки практически везде – от валов весом 3600 кг до крохотных шестеренок, запускающих инструменты с электроприводом.

Бройер добавляет, что эта технология применяется на таком большом диапазоне компонентов, что компания вынуждена хранить десятки различных средств для обработки – от шариков размером с песчинку до дроби, подходящей по размеру для стрельбы из пневматического ружья. Кроме обычной стальной дроби, есть еще дробь керамическая, стеклянная, из нержавеющей стали, стоимостью от нескольких сотен до тысячи или более долларов за тонну. Многие из этих средств для дробеструйной обработки могут использоваться повторно, хотя хрупкая дробь из стекла и керамики разбивается достаточно быстро под воздействием силы удара.

Кроме обычной стальной дроби, есть еще дробь керамическая, стеклянная, из нержавеющей стали, стоимостью от нескольких сотен до тысячи или более долларов за тонну. Многие из этих средств для дробеструйной обработки могут использоваться повторно, хотя хрупкая дробь из стекла и керамики разбивается достаточно быстро под воздействием силы удара.

Дробь должна быть более прочной и жесткой, чем обрабатываемый материал. Попытка обработать чугунную головку цилиндра дробью из отожженной стали сравнима со стрельбой зефиром по бетонной стене. В этом случае более эффективна дробь из закаленной стали. Более мягкие материалы, такие как алюминий, обычно обрабатываются дробью из нержавеющей стали или керамики, в зависимости от сферы применения.

Поднимая крышку

Сама дробь относительно недорога, чего не скажешь об оборудовании для дробеструйной обработки. Ручная пневматическая дробеструйная камера, подходящая для небольшой мастерской, может стоить несколько тысяч долларов. Но такое легковесное оборудование предназначено в основном для очистки поверхности и удаления окалины и совершенно не подойдет по качеству обработки клиентам из аэрокосмической или медицинской промышленности. Тот, кто намерен серьезно заниматься дробеструйной обработкой, должен быть готов потратить до 100 000 долларов на одну установку или миллионы долларов на большую автоматическую систему.

Тот, кто намерен серьезно заниматься дробеструйной обработкой, должен быть готов потратить до 100 000 долларов на одну установку или миллионы долларов на большую автоматическую систему.

Дэн Дики (Dan Dickey), владелец компании-поставщика оборудования Innovative Peening Systems (Норкросс, Джорджия), отмечает значительное развитие дробеструйной обработки за последние 20 лет. «Раньше это напоминало бросание наугад в деталь пригоршни шариков – сейчас же доступные технологии позволяют полностью контролировать движение. Вы решаете, в какую точку детали вам нужно попасть, программируете установку соответствующим образом, и сопло направляет дробь точно в указанное место. Вы можете делать это быстро и с отличным результатом».

Переход от коврового бомбометания к снайперским выстрелам сделал дробеструйную обработку гораздо рентабельнее, чем раньше. ЧПУ и робототехника снижают потребление сжатого воздуха и электроэнергии во время работы, значительно повышая производительность. По словам Дики, дробеструйная обработка – сложный процесс, в котором требуется точное и эффективное действие. Это объясняется уникальностью каждой детали, имеющей собственные характеристики и форму, что значительно влияет на интенсивность обработки и изменение угла, под которым она ведется. Если дробь бьет под углом 180 градусов, например, она лишь слегка задевает поверхность, оставляя слабый отпечаток. Совсем другой результат при обработке под углом 90 градусов – это лучший угол для проникновения. Поэтому очень важно всегда следовать по контуру детали и держать сопло перпендикулярно, регулируя скорость при движении во внутренние углы и выходе из них. Это ключ к успешному результату дробеструйной обработки.

Это объясняется уникальностью каждой детали, имеющей собственные характеристики и форму, что значительно влияет на интенсивность обработки и изменение угла, под которым она ведется. Если дробь бьет под углом 180 градусов, например, она лишь слегка задевает поверхность, оставляя слабый отпечаток. Совсем другой результат при обработке под углом 90 градусов – это лучший угол для проникновения. Поэтому очень важно всегда следовать по контуру детали и держать сопло перпендикулярно, регулируя скорость при движении во внутренние углы и выходе из них. Это ключ к успешному результату дробеструйной обработки.

Оператор осуществляет настройку в режиме обучения на дробеструйной установке с ЧПУ. Изображение предоставлено Innovative Peening Systems

Дики отмечает, что значительная доля его оборудования автоматизирована и обычно имеет одно сопло, перемещаемое по четырем осям, и двухкоординатную систему управления. Несмотря на наличие шести осей, программирование подразумевает несколько большее, чем движение детали и сопла в нужном направлении в обучающем режиме и затем повторение ЧПУ этого шаблона. Успешная обработка означает также умелый контроль потока дроби и давления воздуха.

Успешная обработка означает также умелый контроль потока дроби и давления воздуха.

Не всем системам дробеструйной обработки требуется воздух для активации. Канзасская фирма-производитель дробеструйного оборудования Viking Blast & Wash Systems выпускает турбинные установки, где дробь запускается при помощи вращающегося колеса. О своей продукции рассказывает менеджер по продажам и клиентскому обслуживанию компании Мартин Фройнд (Martin Freund): «На нашем оборудовании имеется рабочее колесо, установленное в турбине и приводимое в действие электродвигателем. Дробь выпускается из точки рядом с центром колеса, распространяется вдоль отдельных лопаток и направляется в сторону обрабатываемой детали. Например, колесо диаметром 381 м, совершающее около 3450 оборотов в минуту, запускает дробь со скоростью 87 м в секунду. Чтобы ускорить или замедлить скорость вращения колеса, можно также использовать устройство управления, позволяющее изменять схему и скорость обработки.

Круговое движение

Если сравнить турбинные и пневматические системы, у каждого варианта найдутся за и против. Одно из преимуществ пневмосистемы перед механическим конкурентом – скорость, которая в некоторых случаях в два раза превышает скорость установки с колесом: 183 м/сек не является чем-то необычным. Поэтому пневмосистемы могут воздействовать на металл гораздо сильнее, создавая более глубокие вмятины и интенсивнее обрабатывая поверхность. Они также оказывают более направленное воздействие, поэтому пневмосистемы лучше справляются с обработкой углов и глухих отверстий, а также сложных поверхностей. При этом пневматические дробеструйные машины требуют огромных объемов сжатого воздуха для работы, для чего часто нужны специальные компрессоры. При этом некоторые отраслевые специалисты отмечают, что высокие скорости подачи дроби – не главное, и пневмосистемы больше подходят для высокоинтенсивных сфер применения.

Одно из преимуществ пневмосистемы перед механическим конкурентом – скорость, которая в некоторых случаях в два раза превышает скорость установки с колесом: 183 м/сек не является чем-то необычным. Поэтому пневмосистемы могут воздействовать на металл гораздо сильнее, создавая более глубокие вмятины и интенсивнее обрабатывая поверхность. Они также оказывают более направленное воздействие, поэтому пневмосистемы лучше справляются с обработкой углов и глухих отверстий, а также сложных поверхностей. При этом пневматические дробеструйные машины требуют огромных объемов сжатого воздуха для работы, для чего часто нужны специальные компрессоры. При этом некоторые отраслевые специалисты отмечают, что высокие скорости подачи дроби – не главное, и пневмосистемы больше подходят для высокоинтенсивных сфер применения.

Крылья воздушного судна представляют собой фасонные детали, для производства которых требуется сложный процесс с использованием дробеструйной обработки. Изображение предоставлено Wheelabrator Group

Для обработки больших участков с применением огромного количества дроби с высокой скоростью подачи лучший вариант – турбинная установка. У некоторых из них скорость подачи достигает 454 кг дроби в минуту в сравнении с примерно 14 кг дроби для пневмоустановки. Поэтому это лучший выбор для масштабных работ, например, обработки конструкционных, судостроительных сталей, деталей землеройной техники, литейного производства, где производится обработка партий отлитых заготовок.

У некоторых из них скорость подачи достигает 454 кг дроби в минуту в сравнении с примерно 14 кг дроби для пневмоустановки. Поэтому это лучший выбор для масштабных работ, например, обработки конструкционных, судостроительных сталей, деталей землеройной техники, литейного производства, где производится обработка партий отлитых заготовок.

Рон Райт (Ron Wright), менеджер по автоматическим дробеструйным установкам в регионе Северная Америка компании Wheelabrator Group Inc. (Лагранж, Джорджия), подчеркивает преимущества турбинной технологии: «Скорость – основной фактор для многих компонентов. Представьте размах крыла самолета, которое когда-то было огромным листом алюминия. Используя турбинную установку, вы сможете покрыть зону в несколько дюймов шириной со скоростью 0,9-1,2 метра в минуту в зависимости от количества применяемой дроби. При перекрестном использовании нескольких турбин вы сможете обработать целое крыло коммерческого судна менее чем за час».

Дробеструйная обработка часто используется для снятия остаточного напряжения авиационных компонентов и турбин. Изображение предоставлено Wheelabrator Group

Изображение предоставлено Wheelabrator Group

Дробеструйная обработка превосходит по своим качествам зачистку поверхности и гораздо ближе по своему характеру к кузнечному делу. При приложении сжимающего усилия к одной стороне листа металла он начинает закручиваться в сторону источника нагрузки, образуя изогнутые формы, необходимые в авиации.

«Если вы внимательно посмотрите на крыло пассажирского самолета, то увидите, что это фасонный компонент. Этого удается добиться благодаря сложному процессу, сочетающему насыщенную дробеструйную обработку и дробеструйное формование. Насыщенная обработка – это тот же самый метод, который используется для корпуса, шасси, колес и деталей двигателя воздушного судна. Это слегка напоминает создание формы с помощью молота», – объясняет Райт.

При дробеструйной обработке маленькие металлические шарики на большой скорости ударяются о поверхность металлической детали, создавая вмятины. Это создает напряжение сжатия и усиливает металлургические свойства. Изображение предоставлено Wheelabrator Group

Изображение предоставлено Wheelabrator Group

При расходе дроби до 500 т в час или более у некоторых может возникнуть вопрос о затратах на использование турбинной дробеструйной установки. Райт отмечает, что об этом не стоит волноваться. «Мы используем повторно 100% материала. Он постоянно очищается, перерабатывается и классифицируется. Вся пыль удаляется автоматически. Замены требует совсем незначительное количество материала».

Глубокое проникновение

Если традиционная дробеструйная обработка не удовлетворяет требованиям, производители обращаются к лазерной технологии.

Д-р Дэвид Сокол (David Sokol), директор по исследованиям компании LSP Technologies Inc. (Дублин, Огайо), рассказывает, что лазерная технология использует высокоэнергетический пульсирующий лазерный пучок для создания ударной волны сжатия, которая обеспечивает пластическую деформацию металлической поверхности. При этом возникает остаточное сжимающее усилие, проникающее на глубину до 5 мм в зависимости от материала и условий обработки.

Лазерная дробеструйная обработка используется в областях, где воздействие дробью невозможно или глубина механически создаваемых углублений недостаточна для достижения нужных результатов. Изображение предоставлено Curtiss-Wright

Как и механическая обработка, лазерное воздействие повышает усталостный ресурс и прочность деталей. Разница в глубине. По словам Сокола, проникновение при дробеструйной обработке ограничено менее чем 0,6 мм, а лазер проникает на глубину, в 10 раз большую. Поэтому он может применяться в тех местах детали, где обычная обработка дробью не снимает в достаточной степени остаточное напряжение. И поскольку лазерная обработка не зависит от шариков, она отличается большей точностью и повторяемостью и может применяться на особых участках детали без использования маски. В процессе используется неодимовое стекло, иттрий-алюминиевый гранат или фторид иттрия-лития, испускающий импульсы длиной 10-30 наносекунд с уровнем энергии до 50 Дж. При этом генерируется давление до 1 млн. фунтов на кв. дюйм – в точке диаметром не более карандаша. «LSP Technologies Inc. работают над тем, чтобы снизить стоимость лазерной обработки, используя лазер с накачкой светодиодами, который работает с частотой импульсов до 60 Гц», – рассказывает Сокол.

фунтов на кв. дюйм – в точке диаметром не более карандаша. «LSP Technologies Inc. работают над тем, чтобы снизить стоимость лазерной обработки, используя лазер с накачкой светодиодами, который работает с частотой импульсов до 60 Гц», – рассказывает Сокол.

Хотя лазер действует сильнее и быстрее, чем какой угодно стальной шарик, он не нагревает металл. По этой причине обработанные лазером детали становятся более прочными без холодной обработки, которая ассоциируется с дробеструйным воздействием. При этом детали могут работать в высокотемпературных средах без ухудшения свойств.

Дэйв Бройер отмечает, что лазерная обработка лучше предотвращает усталость при истирании и повреждении посторонними объектами. «Подумайте о лопатках реактивного двигателя. Они подвержены повреждению от летящих камней и другого мусора. В таких критических сферах применения требуется компрессионный слой, более глубокий, чем возможные повреждения».

По словам Бройера, 90% проблем, вызванных усталостью, могут быть решены с помощью дробеструйной обработки, которая используется уже почти 50 лет и является одновременно хорошо контролируемым и относительно недорогим процессом. Но для 10% деталей просто необходима лазерная обработка. «Вы обращаетесь к лазеру, когда дробеструйная обработка не работает. Это дорого, возможно, раз в 10 по сравнению с дробеструйной обработкой, поэтому лазерная обработка не используется для какой-нибудь шестеренки в коробке передач, которую можно обработать за несколько долларов. Но для критически важных вращающихся деталей, например, реактивных двигателей или энергетических турбин, когда сломанная лопатка может действительно создать серьезную проблему, имеет смысл потратить дополнительные средства».

Но для 10% деталей просто необходима лазерная обработка. «Вы обращаетесь к лазеру, когда дробеструйная обработка не работает. Это дорого, возможно, раз в 10 по сравнению с дробеструйной обработкой, поэтому лазерная обработка не используется для какой-нибудь шестеренки в коробке передач, которую можно обработать за несколько долларов. Но для критически важных вращающихся деталей, например, реактивных двигателей или энергетических турбин, когда сломанная лопатка может действительно создать серьезную проблему, имеет смысл потратить дополнительные средства».

Источник материала: перевод статьи

Shot peening offers cost-effective way to make stronger metal products,

Cutting Tool Engineering (CTE)

Автор: Кип Хэнсон (Kip Hanson),

пишущий редактор

Дробейструйная Обработка | Ижевск, РФ

Производство отливок – сложный технологический процесс, требующий выполнения нескольких основных этапов. Одним из них является обработка полученных в результате литья заготовок в дробеструйных устройствах. Для ее проведения применяется современное оборудование с новейшим программным обеспечением, которое гарантирует контроль над интенсивностью и временем обработки. Процесс полностью автоматизирован, что исключает влияние человеческого фактора на качество выполнения работ.

Для ее проведения применяется современное оборудование с новейшим программным обеспечением, которое гарантирует контроль над интенсивностью и временем обработки. Процесс полностью автоматизирован, что исключает влияние человеческого фактора на качество выполнения работ.

Особенности дробеструйной обработки

Особенности дробеструйной обработки

Сфера применения данной технологии достаточно обширна. Использовать ее можно как самостоятельный вид обработки или в комплексе с другими технологическими процедурами.

Зачем нужна дробеструйная обработка?

Механизированная обработка поверхности отливок, изготовленных из различных сортов металла, выполняет несколько функций. В первую очередь, она гарантирует очистку металлических поверхностей от остатков пригоревшей формовочной смеси. В зависимости от требований можно производить обычную или декоративную обработку, создающую эффект матирования. Помимо очистки, дробеструйные установки используются для подготовки металла к антикоррозийной обработке. Полученные в результате воздействия шероховатости гарантируют покрытиям отличную адгезию с металлическими поверхностями. Кроме этого, в дробеструйных установках литейные заготовки подвергаются процедуре наклепа, позволяющей увеличить прочность и твердость изделий.

Полученные в результате воздействия шероховатости гарантируют покрытиям отличную адгезию с металлическими поверхностями. Кроме этого, в дробеструйных установках литейные заготовки подвергаются процедуре наклепа, позволяющей увеличить прочность и твердость изделий.

Стандарты дробеструйной обработки

Обработка металлических поверхностей производится в соответствии с действующими международными и российскими стандартами. Согласно сертификации ISO, очистка, проводимая перед нанесением антикоррозийных покрытий, может иметь 4 степени. Легкая очистка гарантирует отсутствие видимых загрязнений и сторонних частиц. После проведения тщательной и особо тщательной очистки литейная сталь, серый и высокопрочный чугун не должны иметь визуально определяемых без увеличения участков загрязнений. Оставшиеся на поверхности частицы должны плотно прилегать к поверхности изделий. Наивысшей является 4 степень, подразумевающая обработку до чистого металла, который после очистки приобретает однородность структуры и цвета.

Технология дробеструйной обработки отливки

Технология дробеструйной обработки заключается в воздействии на поверхность металлической отливки мелкими частицами, которые подаются к поверхностям с помощью сжатого воздуха. Для проведения работ могут использоваться аппараты нескольких типов. Внешние поверхности и детали больших размеров нередко очищаются от загрязнений, окалины и остатков формовочных смесей с использованием оборудования открытого типа. Обработка деталей в замкнутом пространстве производится при помощи закрытых установок, которые являются наиболее распространенным вариантом. Такое оборудование оснащается системой рекуперации и очистки дроби, в которой происходит сбор использованных абразивных частиц, их отделение от пыли и возврат в установку для дальнейшего применения.

Виды дроби для механизированной обработки отливки

Особое значение при проведении дробеструйной обработки имеет правильный подбор абразива. В настоящее время используется несколько типов дроби, отличающихся друг от друга прочностными показателями, степенью и характером воздействия.

В настоящее время используется несколько типов дроби, отличающихся друг от друга прочностными показателями, степенью и характером воздействия.

Дробь из литой стали

Материалом для производства дроби данной категории служит сталь с низким, средним и высоким содержанием углерода. Преимуществом таких абразивов является универсальность, так как дробь из литой стали может использоваться для обработки литейных заготовок из серого и высокопрочного чугуна, а также изделий из стали перед нанесением антикоррозийных материалов и для упрочнения.

Стальная рубленая дробь

Имеет схожие с предыдущим типом характеристики. К ее преимуществам относится максимальная однородность структуры и высокая износостойкость. Такие показатели делают материал идеальным вариантом для выполнения наиболее сложных задач. Форма рубленой дроби может быть цилиндрической или сферической.

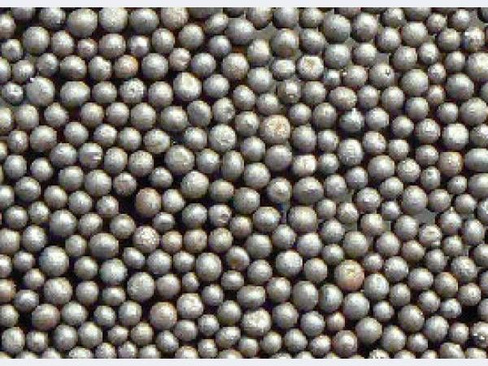

Чугунная дробь

Абразив данного типа изготовлен из белого чугуна методом расплавления с дальнейшей грануляцией. Благодаря меньшей прочности он используется для создания незначительных шероховатостей на поверхности металлов, матирования изделий и очистки от небольших очагов коррозии и загрязнений.

Благодаря меньшей прочности он используется для создания незначительных шероховатостей на поверхности металлов, матирования изделий и очистки от небольших очагов коррозии и загрязнений.

Наряду с дробеструйной, нередко применяется дробеструйная обработка металла. При ее использовании подача абразива осуществляется механическим способом. Узнать тонкости выполнения работ и заказать литейные заготовки с дробеструйной обработкой Вы можете на Ижевском литейном заводе СПЛАВ. Чтобы связаться с нами воспользуйтесь разделом Контакты.

Дробеструйная камера: назначение, принцип работы

Дробеструйная камера – это оборудование, предназначенное для высокоскоростной обработки металлических изделий от окалины, ржавчины и неровностей поверхности при помощи дроби. Процесс очистки происходит при помощи метателей дроби, он возможен без участия человека, для этого используется автоматическая камера. Дробеструйная обработка является высокоэффективным способом очистки металл всего за один проход.

- Обработка дробеструйная

- Камера дробеструйной очистки

- Обитаемая и необитаемая дробеструйная камера

- Камера дробеструйная проходная

- Камера дробеструйная подвесная

- Дробеструйные камеры – производители

- Шероховатость дробеструйной обработки

- Дробеструйная обработка труб

- Дробеструйная обработка внутренних поверхностей бойлеров

- Дробь для дробеструйной обработки – расход

- Заключение

Обработка дробеструйная

Обработка дробеструйная – это воздействие абразивных частиц на металлические детали. Стальная или чугунная дробь вылетает на большой скорости из сопла дробеструйной машины и ударяется об обрабатываемую поверхность, вследствие чего образуется защитный слой с высоким сжимающим напряжением. Обрабатываемая деталь имеет хорошие антикоррозийные свойства, так как поверхность полностью очищается от ржавчины, окалины, остатков старых покрытий, масляных и других загрязнений. Обработка необходима перед покраской или нанесением на них защитного покрытия. В отличие от пескоструйной обработки, дробь лучше и быстрее очистит любую металлическую поверхность.

Обработка необходима перед покраской или нанесением на них защитного покрытия. В отличие от пескоструйной обработки, дробь лучше и быстрее очистит любую металлическую поверхность.

Дробеструйная обработка металла является необходимым этапом подготовки к грунтовке и окраске. Для того, чтобы лакокрасочные изделия легли на поверхность металлоконструкций надлежащим образом, требуется качественная предварительная обработка, повышающая защитные свойства металла. Обработка дробеструйная производится в специальных камерах, что позволяет сделать этот процесс безопасным для окружающей среды, ведь весь мусор втягивается посредством специальных вакуумов.

Камера дробеструйной очистки

Камера дробеструйной очистки собирается по индивидуальному проекту в зависимости от специфики очистки деталей предприятия заказчика. Размер камеры зависит от максимальных габаритов очищаемых изделий. Камера дробеструйной обработки состоит из корпуса, дробеструйного аппарата, системы подачи изделий для обработки, системы очистки дроби, пылесборников, системы вентиляции и глушителя. Очистка деталей происходит за счёт воздействия цельной либо колотой стальной или чугунной дроби, которая подаётся в камеру под высоким давлением с большой скоростью. В результате обработки в дробеструйной камере улучшаются антикоррозийные свойства металлических деталей, с поверхности удаляются ржавчина, окалина, масляные загрязнения, приобретается нужная степень шероховатости.

Очистка деталей происходит за счёт воздействия цельной либо колотой стальной или чугунной дроби, которая подаётся в камеру под высоким давлением с большой скоростью. В результате обработки в дробеструйной камере улучшаются антикоррозийные свойства металлических деталей, с поверхности удаляются ржавчина, окалина, масляные загрязнения, приобретается нужная степень шероховатости.

Дробеструйная очистка позволяет избавиться от любых загрязнений, ржавчины и остатков старого, пришедшего в негодность лакокрасочного покрытия. Дробеструйный метод очистки соответствует экологическим нормам благодаря тому, что в процессе обработки дробью пыль образуется в сравнительно малом количестве и полностью удаляется специальными очистительными системами.

Обитаемая и необитаемая дробеструйная камера

Дробеструйная обитаемая камера завода ZAVODRR давно зарекомендовала себя как современное и надёжное оборудование. Обитаемые камеры дробеструйной очистки в первую очередь отличаются тем, что во время очистки деталей внутри них находятся операторы. Поступление свежего воздуха для дыхания обеспечивается качественной системой вентиляции. Надёжный костюм и шлем оберегают оператора от дроби и пыли. Дробеструйная ручная камера идеально подходит для обработки крупногабаритных деталей или изделий, автоматическая обработка которых невыгодна. Оператор дополняет автоматическую очистку ручной обработкой труднодоступных мест.

Поступление свежего воздуха для дыхания обеспечивается качественной системой вентиляции. Надёжный костюм и шлем оберегают оператора от дроби и пыли. Дробеструйная ручная камера идеально подходит для обработки крупногабаритных деталей или изделий, автоматическая обработка которых невыгодна. Оператор дополняет автоматическую очистку ручной обработкой труднодоступных мест.

Завод ZAVODRR производит недорогие современные автоматизированные необитаемые дробеструйные камеры. Необитаемая дробеструйная камера идеально подходит для обработки небольших изделий. Принципиальным отличием от обитаемой камеры является то, что оператор находится за пределами камеры дробеструйной очистки и осуществляет контроль над рабочим процессом через специальное смотровое стекло.

Камера дробеструйная проходная

Камера дробеструйная проходного типа ZAVODRR используется для очистки профильных заготовок, листового проката и металлоконструкций от пыли, ржавчины, краски и других загрязнений при подготовке к дальнейшей грунтовке и покраске. Камеры дробеструйные проходные оснащены внутренними, входными и выходными рольгангами, посредством которых осуществляется транспортировка изделий, требующих обработки. Для листового проката и профильных заготовок используются горизонтальные проходные камеры, для металлопроката и двутавровых балок больше подойдут вертикальные проходные дробеструйные камеры.

Камеры дробеструйные проходные оснащены внутренними, входными и выходными рольгангами, посредством которых осуществляется транспортировка изделий, требующих обработки. Для листового проката и профильных заготовок используются горизонтальные проходные камеры, для металлопроката и двутавровых балок больше подойдут вертикальные проходные дробеструйные камеры.

Камера дробеструйная подвесная

Камера дробеструйная подвесного типа ZAVODRR подходит для качественной и быстрой обработки деталей любых габаритов. Подвесная дробеструйная камера оснащена специальным электродвигателем с крюком, осуществляющим подачу изделия вовнутрь. Электродвигатели подбираются в зависимости от требований заказчика к их грузоподъёмности. Манипулирование электродвигателем может осуществляться как с дистанционного, так и со стационарного пульта управления.

Дробеструйные камеры – производители

На рынке России сегодня представлены разные производители дробеструйных камер. Дробеструйные камеры российского производства от ZAVODRR отличаются невысокой ценой и европейским качеством. Сочетание доступной стоимости и надёжного качества делают отечественное дробеструйное оборудование оптимальным решением для любого предпринимателя.

Дробеструйные камеры российского производства от ZAVODRR отличаются невысокой ценой и европейским качеством. Сочетание доступной стоимости и надёжного качества делают отечественное дробеструйное оборудование оптимальным решением для любого предпринимателя.

Шероховатость дробеструйной обработки

Шероховатость поверхности после дробеструйной обработки также является важным результатом воздействия дроби. На гладкую поверхность лакокрасочные покрытия не смогут лечь хорошо, шероховатость обеспечивает должное сцепление поверхности металлической детали с покрытием.

Дробеструйная обработка труб

Оборудование для дробеструйной обработки труб изнутри и снаружи позволяет повсеместно избавиться от ржавчины и загрязнений и подготовить трубы к последующей обработке. Трубы подаются в дробеструйную камеру посредством роликового конвейера. Помимо горизонтального перемещения по линии, трубам придаётся вращение, благодаря чему дробеструйная обработка происходит максимально эффективно, и трубы очищаются за один проход. Обработка усиливает антикоррозийные свойства труб, очищает их поверхность и продлевает срок их эксплуатации.

Обработка усиливает антикоррозийные свойства труб, очищает их поверхность и продлевает срок их эксплуатации.

Дробеструйная обработка внутренних поверхностей бойлеров

Дробеструйная обработка поверхности даёт надёжную защиту металлических изделий от коррозии, очищает их от разного рода загрязнений и исправляет неровности на их поверхности. На выходе получаются идеально подготовленные к дальнейшей обработке металлические изделия и детали.

Дробеструйные камеры широко применяются для предварительной очистки внутренней поверхности водонагревателей перед последующим эмалированием. Обработка внутренних поверхностей бойлеров в дробеструйных камерах отличается не только эффективностью, но и большей экологичностью (в сравнении с химической очисткой) в силу отсутствия кислот и осадка. В результате обработки внутренняя поверхность очищается от всех загрязнений и получает идеальную текстуру для дальнейшего покрытия эмалью. Такая обработка не приносит ущерба окружающей среде (в отличие от химической очистки), поэтому все больше производителей нагревателей предпочитают дробеструйный метод обработки.

Дробь для дробеструйной обработки – расход

Дробь для дробеструйной обработки оказывает непосредственное влияние на качество очистки деталей. Обычно используется стальная дробь диаметром от 0,5 мм до 2,8 мм. Оптимальный диаметр дроби для работы с нашим оборудованием составляет 1,2 мм. Диаметр дроби выбирается в соответствии с поставленными задачами и в зависимости от необходимой силы воздействия.

Расчёт расхода дроби при дробеструйной обработке производится в зависимости от типа оборудования, площади обрабатываемой поверхности и необходимых результатов. Так, при использовании разработанного нашей компанией эффективного метателя МП-200 расходуется 200 кг дроби за минуту.

Заключение

Завод ZAVODRR предлагает купить дробеструйные камеры собственного производства. У нас Вы сможете приобрести камеры дробеструйной очистки как со стандартными параметрами, так и в соответствии с индивидуальными требованиями. Инженер-проектировщик поможет выбрать готовую дробеструйную камеру с подходящими техническими характеристиками или подготовит проект с индивидуальными параметрами. Дробеструйные камеры российского производства отличаются превосходным качеством изготовления, высокой производительностью и доступной ценой.

Инженер-проектировщик поможет выбрать готовую дробеструйную камеру с подходящими техническими характеристиками или подготовит проект с индивидуальными параметрами. Дробеструйные камеры российского производства отличаются превосходным качеством изготовления, высокой производительностью и доступной ценой.

стеклянная, керамическая, алюминиевая дробь ✱ Сыпучие материалы ✱ Нерудные строительные и ландшафтные материалы

антигололедные материалы (хлористый кальций, хлористый магний, техническая соль, гранитная, мраморная крошки и другие), фасованные в мешки, по оптовым и розничным ценам

Противогололедные реагенты и материалы (ПГР и ПГМ)

ICEMELT (АЙСМЕЛТ) — многокомпонентные противогололедные смеси и реагенты на основе хлористого кальция и хлористого натрия в мешках по оптовым и розничным ценам с доставкой или самовывозом со склада в Москве

Антигололедные средства АЙСМЕЛТ (IceMELT)

Icemelt Power (хлористый кальций) — быстродействующий и мощный противогололедный реагент в мешках по оптовым и розничным ценам с доставкой или самовывозом со склада в Москве

Айсмелт POWER

Icemelt ХКНМ (хлористый кальций и хлористый натрий модифицированный) — противогололедный реагент для зимнего применения, расфасованный в мешки: оптовые и розничные цены, доставка или самовывоз со склада (Москва)

Айсмелт ХКНМ

Icemelt Микс (смесь твердых противогололедных реагентов на основе хлористых кальция и натрия) — антигололедный материал, фасованный в мешки: цены розничные и оптовые с доставкой или самовывозом со склада в Москве

Айсмелт MIX

Icemelt Грин (смесь твердых противогололедных реагентов на основе хлористых натрия и кальция) — антигололедный реагент, расфасованный в мешки: цены розничные и оптовые с доставкой или самовывозом со склада в Москве

Айсмелт GREEN

бишофит (хлористый магний) — противогололедный реагент марок БиоМаг, Greenride в мешках: цены оптовые и розничные, доставка или самовывоз со склада в Москве

Бишофит — ХММ-БиоМаг (хлористый магний модифицированный)

техническая соль (галит, соль самосадочная, соль каменная) для дорог и котельных: соль в мешках 25кг и 1т; оптовые и розничные цены, доставка или самовывоз (склад в Москве)

Соль техническая (хлористый натрий технический)

концентрат минеральный галит (соль самосадочная) тип С помол №3 (Бассоль): соль техническая в мешках 25кг и 1т; для котельных, для дорог; оптовые и розничные цены, доставка или самовывоз со склада в Москве

Концентрат минеральный галит

Противогололедные реагенты ДМС Антилед Тайп (Арктик, Нордик, Гольфстрим, Магнезиум) в мешках 25кг по розничным и оптовым ценам, с доставкой или самовывозом со склада (Москва)

Противогололедные средства DMS SAFE WAY

Противогололедные реагенты АйсХИТ (IceHit) марок Магнум, Классик, ЛайтМикс, Ориджинал, Арктик, Бланк, Премьер и пр. в мешках по 20кг и 25кг: розничные и оптовые цены; самовывоз со склада (Москва) или доставка по Москве и МО

в мешках по 20кг и 25кг: розничные и оптовые цены; самовывоз со склада (Москва) или доставка по Москве и МО

Противогололедные составы и смеси АЙСХИТ (IceHIT)

антигололедные реагенты Ратмикс Экотор Брайс, Ратмикс Кайер Антилед в мешках 25кг по розничным и оптовым ценам, с доставкой или самовывозом со склада (Москва)

Противогололедные реагенты RATMIX

противогололедный реагент Магнесальт (соль магния хлористая, бишофит) в мешках 20 кг по розничным и оптовым ценам, с доставкой или самовывозом со склада в Москве

Магнесальт — соль магния хлористая (бишофит) + соль техническая

пескосоляная смесь (пескосоль, смесь песка и технической соли): в мешках, доставка по Москве и Московской области или самовывоз из Москвы со склада, цены оптовые и розничные

Песчано-соляная смесь (ПСС, пескосоль)

антигололедные сыпучие материалы (гранитный и мраморный щебень фракции 2-5 мм): мешки 25кг; оптом, в розницу; доставка по Московской области и Москве, самовывоз со склада (Москва)

Противогололедные гранитная и мраморная крошки фр. 2-5

2-5

кальций хлористый технический кальцинированный: мешки по 25кг и 1т; оптом и в розницу; доставка по Москве и Московской области, самовывоз из Москвы со склада

Хлористый кальций технический ГОСТ 450-77

песок, гравий, щебень, крошка, отсев и другие сыпучие строительные материалы в мешках по 25кг по оптовым и розничным ценам

Фасованные сыпучие строительные материалы

кварцевые пески, кварцевая крошка различных фракций, цветов и применения (фильтрующие, пескоструйные, формовочные, стекольные и пр.) в мешках: оптовые и розничные цены, доставка и самовывоз со склада

Кварцевый песок и кварцевая крошка

белые и цветные мраморные крошка, щебень, песок: в мешках, оптовые и розничные цены, с доставкой или самовывозом со склада в Москве

Мраморная крошка, мраморный щебень, песок

купершлак (купрошлак) — абразивный материал для пескоструя (пескоструйной обработки, очистки поверхностей) в мешках 25кг и 1т по ценам оптовым и розничным с доставкой или самовывозом со склада

Абразивный порошок купершлак для пескоструя

техническая металлическая дробь (стальная, чугунная) — абразивный материал для дробеструя (дробеметной и дробеструйной обработки, очистки поверхностей) в мешках 25кг и 1т по ценам оптовым и розничным с доставкой или самовывозом со склада

Металлические дроби стальные и чугунные

гравий мытый, гравий гранитный, речной, озерный, кварцевый, щебень гравийный, фракционный со склада в Москве в мешках по ценам оптовым и розничным с доставкой или самовывозом

Гравий, гравийный щебень

галька морская, галька речная, озерная, горная, различных фракций и цветов, фасованная в мешки 25кг: оптовые и розничные цены, доставка или самовывоз со склада в Москве

Галька и валуны

декоративная каменная крошка (гранит, кварцит, серпентинит, мрамор, габбро, кварц, шунгит), щебень, песок различных фракций и цветов: мешки 25кг и 1т; оптовые и розничные цены, доставка, самовывоз (склад в Москве)

Декоративная каменная крошка

шунгит,шунгитовая крошка, шунгитовый щебень дробленые и молотые различных фракций: мешки 25кг и 1т; оптовые и розничные цены, доставка, самовывоз (склад в Москве)

Шунгит, шунгитовый щебень и крошка

соль таблетированная поваренная (хлорид натрия) для фильтров установок умягчения воды: мешки 25кг; доставка или самовывоз со склада в Москве

Таблетированная соль (поваренная соль в таблетках)

Обзор и применение » Spajić® DOO

ЛУЧШЕЕ РЕШЕНИЕ ДЛЯ АВТОМОБИЛЬНОЙ И АВИАЦИОННОЙ ПРОМЫШЛЕННОСТИ

Мы предлагаем широкий ассортимент абразивов из рубленой проволоки, разных материалов, разных диаметров предназначенных для удовлетворения потребностей всех наших клиентов.

Наша рубленая проволока (дробь) имеет возможность повторного использования со сроком службы примерно мин. 4200 циклов, независимо от размера зерна и твердости.

Дробь, полученная путем рубки проволоки, имеет высокую степень однородности по форме и твердости, что напрямую влияет на качество обработки поверхности обрабатываемого материала.

Принимая во внимание большое количество возможных повторных работ, дробь, полученная из проволоки, длится дольше, так что существует очевидная экономия при заказе и покупке другого количества других абразивов.

Учитывая большое количество возможных повторных использований, абразивные материалы из рубленой проволоки служат дольше, что позволяет экономить на повторном заказе и покупке другого количества абразива.

Тот факт, что частицы проволоки не ломаются, приводит к увеличению длительности рабочей смеси, используемой для обработки.

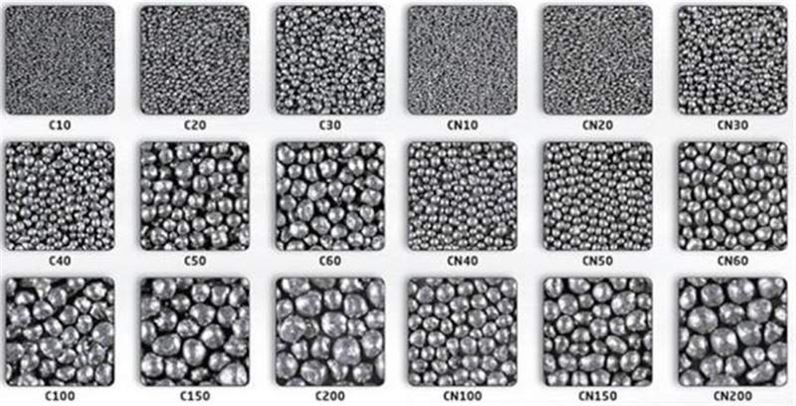

ФОРМЫ ЗЕРНА

ЦИЛИНДРИЧЕСКАЯ ФОРМА

характеризуется острыми краями, образующимися при резке проволоки. Цилиндрическая форма дроби является очень эффективной формой операции очистки, но она не подходит для операций микро-ковки.

Цилиндрическая форма дроби является очень эффективной формой операции очистки, но она не подходит для операций микро-ковки.

ОБКАТАННАЯ ДРОБЬ — ПЕРВИЧНАЯ ОБКАТКА (CCW)

острые края удаляются в процессе, называемом «обкатка». Обкатанная дробь из проволоки используется для операций очистки, увеличения шероховатости поверхностей, удаление литейного песка, острых кромок, коррозии и покрытий, а также для микро-ковки в автомобильной и аэрокосмической промышленности.

ДВОЙНАЯ ОБКАТКА ДРОБИ (CCW)

имеет двойную обкатку для формирования более сферической формы.

СФЕРИЧЕСКИ ЗАКРУГЛЕННАЯ ДРОБЬ (SCCW)

является наиболее обкатанной, чтобы придать гладкую, сферическую форму. Эта форма дроби используется в самых требовательных операциях дробеструйной обработки и микро-ковки.

ПРЕИМУЩЕСТВА ПРОВОЛОЧНОЙ ДРОБИ

МЕНЬШИЕ ЗАГРЯЗНЕНИЯ ОБРАБАТЫВАЕМЫХ ПОВЕРХНОСТЕЙ

Рубленая проволока (дробь) на своей поверхности не имеет слоя оксида железа и не оставляет остатков оксида железа на обрабатываемых деталях – обрабатываемые поверхности становятся чище и светлее, чем при дробеструйной/дробеметной обработке литой дробью. Литые абразивы оставляют загрязнения и отложения на поверхностях деталей, которые подвергаются струйной или дробеструйной обработке. Литые абразивы, которые ломаются и / или деформируются, могут оставлять небольшие частицы, отпечатанные на поверхности, которая обрабатывается. Рубленая проволока (дробь) не раскалывается на крошечные части и не оставляет следов, отпечатанных на обрабатываемой поверхности. В связи с вышеизложенным, от рубленой проволоки (дроби) остается в 10-20 раз меньше отложений на обрабатываемых поверхностях.

Литые абразивы оставляют загрязнения и отложения на поверхностях деталей, которые подвергаются струйной или дробеструйной обработке. Литые абразивы, которые ломаются и / или деформируются, могут оставлять небольшие частицы, отпечатанные на поверхности, которая обрабатывается. Рубленая проволока (дробь) не раскалывается на крошечные части и не оставляет следов, отпечатанных на обрабатываемой поверхности. В связи с вышеизложенным, от рубленой проволоки (дроби) остается в 10-20 раз меньше отложений на обрабатываемых поверхностях.

ВЫСОКАЯ ДОЛГОВЕЧНОСТЬ

Благодаря своей микроструктуре, полученной путем холодного волочения без внутренних повреждений (трещины, кавитация, пористость), срок службы рубленой дроби из проволоки, как известно, выше по сравнению с литой дробью. Микроструктура рубленой проволочной дроби — это перлит, который является наилучшим сочетанием твердости и долговечности. Микроструктура литой дроби — бейнит (быстро деформируется) или мартенсин (приводит к разрушению частиц). Минимальный срок службы (долговечность) рубленой проволочной дроби Spajic® составляет 4200 циклов, независимо от размера частиц и твердости. В дополнение к самому сроку службы очень важна модель износа процесса, особенно в процессах микро-ковки (наклепа, упрочнение). Литая дробь изнашивается таким образом, что первоначальная форма значительно деформируется или частицы распадаются на более мелкие кусочки. Рубленая проволочная дробь изнашивается за счет уменьшения размера зерна, а форма становится долее круглой. С рубленой проволочной дробью не доходит до разрушения частиц на мелкие кусочки.

Минимальный срок службы (долговечность) рубленой проволочной дроби Spajic® составляет 4200 циклов, независимо от размера частиц и твердости. В дополнение к самому сроку службы очень важна модель износа процесса, особенно в процессах микро-ковки (наклепа, упрочнение). Литая дробь изнашивается таким образом, что первоначальная форма значительно деформируется или частицы распадаются на более мелкие кусочки. Рубленая проволочная дробь изнашивается за счет уменьшения размера зерна, а форма становится долее круглой. С рубленой проволочной дробью не доходит до разрушения частиц на мелкие кусочки.

ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ УСТОЙЧИВОСТИ

Проволочная дробь обладает высокой прочностью, благодаря своей стабильности с точки зрения размера зерна, стабильности с точки зрения формы, твердости и плотности. Литая дробь имеет меньшую долговечность из-за очень быстрого изменения формы (деформация, разрушение на мелкие куски).

ВРЕМЯ ПРОЦЕССА / РАСХОД ДРОБИ

Рубленая проволочная дробь значительно сокращает время дробеструйной обработки. Литая дробь из-за повышенного износа увеличивают общий процесс. Потребление рубленой дроби уменьшается, т.е. на 33-67% меньше, чем литой дроби (данные основаны на базе нескольких клиентах). Меньшее время обработки, а также более низкое потребление рубленой дроби от проволоки снижает эксплуатационные расходы и расходы на техническое обслуживание.

Литая дробь из-за повышенного износа увеличивают общий процесс. Потребление рубленой дроби уменьшается, т.е. на 33-67% меньше, чем литой дроби (данные основаны на базе нескольких клиентах). Меньшее время обработки, а также более низкое потребление рубленой дроби от проволоки снижает эксплуатационные расходы и расходы на техническое обслуживание.

МИКРОСТРУКТУРА / РАЗМЕР ЗЕРНА

Микроструктура рубленой проволочной дроби — это перлит, который является наилучшим сочетанием твердости и долговечности. Микроструктура литой дроби — бейнит (быстро деформируется) или мартенсит (приводит к разрушению частиц). Размер зерна рубленой дроби из проволоки является однородным (все зерна имеют одинаковые размеры). Размер зерна литой дроби неравномерен (зерна разных размеров).

ИЗМЕНЕНИЕ РАЗМЕРА ЗЕРНА

Рубленая проволочная дробь изготавливается из проволоки одного и того же диаметра, и все частицы практически идентичны, размер частиц не изменяется. Литая дробь производится из частиц разных размеров.

ВЫСОКАЯ УСТОЙЧИВОСТЬ К РАЗРУШЕНИЮ

Дробь из проволоки имеет тенденцию изнашиваться и становиться меньше по размеру, а не разрушаться с образованием частиц с острыми краями, которые могут вызвать повреждение поверхности детали.

УМЕНЬШЕННАЯ ПЫЛЬ (СНИЖЕНИЕ ПЫЛЕОБРАЗОВАНИЯ)

Дробь из проволоки является существенно более прочной и устойчивой к разрушению, в результате чего уменьшается образование пыли от самой дроби. Литая стальная дробь приводит к появлению большого количества пыли, которая образуется от самих частиц.

УВЕЛИЧЕН СРОК СЛУЖБЫ ДЕТАЛЕЙ

Детали, при дробеметной обработке рубленой дробью, показывают более длительный срок службы по сравнению на детали, обрабатываемые литой дробью. В лаборатории были проведены испытания на усталость, чтобы определить, какой вид дроби влияет на срок службы деталей. Детали, обработанные дробью из проволоки, показали более продолжительный и более стабильный срок службы деталей, чем детали, обработанные литыми абразивами.

ЗНАЧИТЕЛЬНОЕ СОКРАЩЕНИЕ РАСХОДОВ

Высокий срок службы проволочной дроби SPAJIC® приводит к снижению затрат на потребление, экономии на замене фильтрующих элементов, экономии затрат на обслуживание оборудования.

Что вам нужно знать

Дробеструйная обработка — это тип подготовки поверхности, который немного недооценивают. За последние несколько лет в некоторых отраслях возникло ошибочное представление о том, что шлифовка лучше, чем дробеструйная обработка.

В некоторых случаях это определенно так, но дробеструйная очистка невероятно полезна, и мы бы даже сказали, что она необходима во многих случаях подготовки пола. Одна из причин, по которой у многих пользователей в прошлом могли возникнуть трудности с дробеструйной обработкой, заключается в отсутствии знаний о том, как их эффективно использовать. Понимание основных концепций дробеструйной обработки, например, какой тип дроби использовать, а также подходящее количество и смесь, очень важно для удаления эпоксидной смолы, клея или краски и получения точного профиля, который вы ищете. Как только вы поймете эти основные понятия, вы увидите, насколько выгодна дробеструйная обработка. В этом блоге мы разбили важные моменты, чтобы вы могли увидеть, насколько это просто.

Как только вы поймете эти основные понятия, вы увидите, насколько выгодна дробеструйная обработка. В этом блоге мы разбили важные моменты, чтобы вы могли увидеть, насколько это просто.

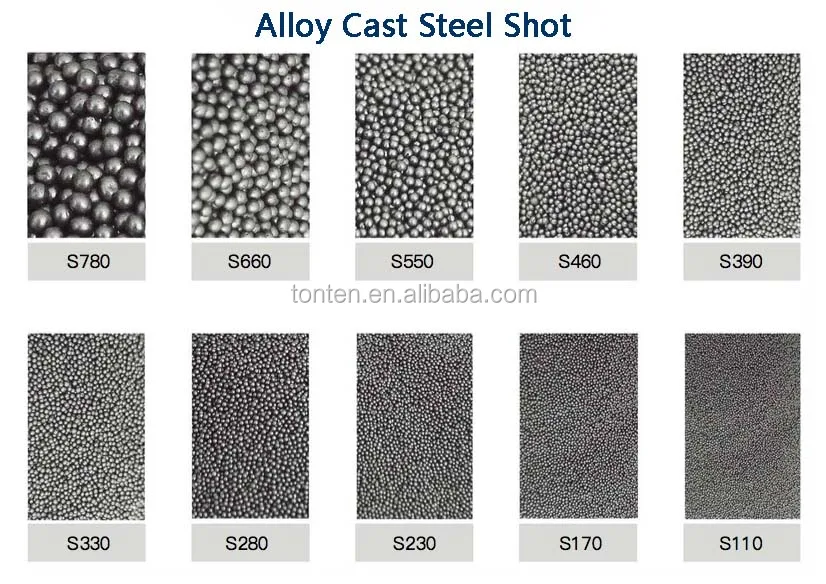

ПОНИМАНИЕ ВЫСТРЕЛА

Когда мы говорим о «выстреле», мы имеем в виду маленькие стальные шарики, которые вы надеваете на дробеструйное колесо дробеструйной машины. — Для тех, кто может не знать, Blast Wheel — это часть машины, которая бросает дробь на поверхность, которую вы очищаете.

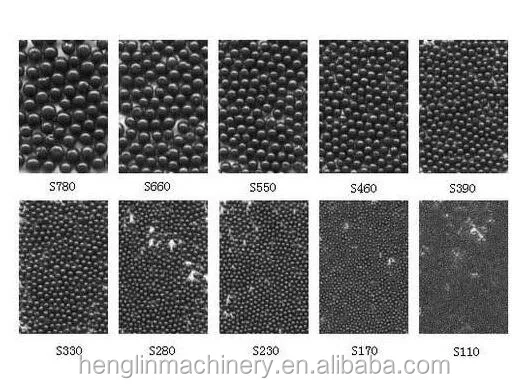

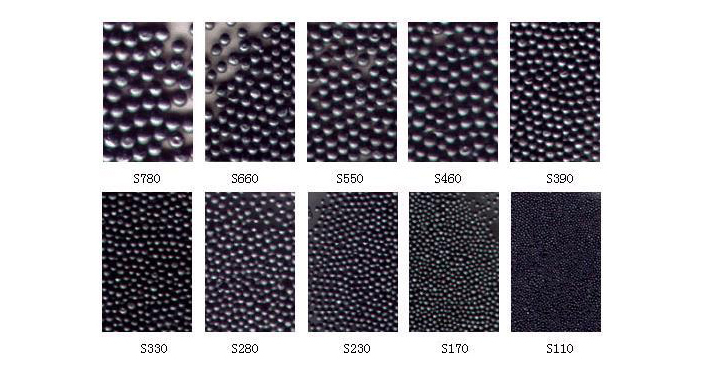

Существует 10 различных размеров дроби на выбор в зависимости от типа профиля или текстуры, которую вы хотите придать бетону, или в зависимости от того, пытаетесь ли вы удалить клей, эпоксидную смолу или краску. Наиболее распространенные размеры, а также размеры, которые мы рекомендуем использовать с нашими машинами: 9.0013 S330 от до S780.

S780/SS2.5 | С660/СС2.0 |

S550/SS1.

| С460/СС1.4 | С390/СС1.2 | С330/СС1.0 |

РАЗМЕР АБРАЗИВНОЙ ШУМА ПРИМЕНЕНИЕ

S780

- Удаление толстого покрытия, но оставит тяжелую текстуру или агрессивный профиль

- Быстрый метод обнажения заполнителя для нанесения на стяжку

S660

- Удаление толстого покрытия

- Быстрый способ вскрытия заполнителя

S550

- Удаление толстого лакокрасочного покрытия

- Тяжелая текстура для стяжки

S460

- Удаление покрытия средней толщины

- Средняя текстура для самонивелиров

S390

- Текстура от легкой до средней для тонкого покрытия

- Удаление тонких покрытий

- Очистка грязного бетона

S330

- Легкая текстура для герметика или очень тонкого покрытия

СНЯТИЕ

Для клея или эпоксидной смолы, , вам понадобится дробь небольшого или среднего размера или даже смешать их понемногу. Использование слишком большого количества дроби приведет к тому, что клей будет рассыпаться на большие куски, что может привести к засорению машины.

Использование слишком большого количества дроби приведет к тому, что клей будет рассыпаться на большие куски, что может привести к засорению машины.

Для Paint, , вы должны использовать средний и средний размер — обычно смешивая размеры, чтобы вы могли получить желаемый профиль.

Дробеструйная обработка не рекомендуется для удаления твердой древесины, ковров или плитки. Посетите нашу страницу блога на нашем веб-сайте для получения дополнительной информации о других типах удаления напольных покрытий.

ПОНИМАНИЕ ТЕКСТУРЫ

В зависимости от вашего географического положения вы, возможно, слышали разные термины, используемые для различных текстур профиля, которые можно получить с помощью дробеструйной обработки. CSP или Руководство по профилю бетонной поверхности измеряет текстуру бетонной поверхности от гладкой до шероховатой с использованием числовой рейтинговой системы, где 1 означает наименее текстурированную, а 9самая агрессивная текстура. Как правило, вы можете достичь CSP от 3 до 8 с различным размером и количеством выстрела, смесью выстрела и скоростью движения.

Как правило, вы можете достичь CSP от 3 до 8 с различным размером и количеством выстрела, смесью выстрела и скоростью движения.

3 КЛЮЧЕВЫХ ФАКТОРА

1. Размер дроби

Размер используемой дроби оказывает определенное влияние на профиль или текстуру бетона. Например, если вы хотите создать бетонный профиль внутри общественного здания, вам обычно требуется что-то более гладкое или с более низким CSP, поэтому вы можете использовать снимок меньшего размера. Однако, если вы завершаете тротуары или другие поверхности, для которых требуется противоскользящий профиль, вам понадобится дробь большего размера или смесь дробей, чтобы вы могли создать более агрессивный и текстурированный профиль.

2. Скорость движения

Помимо размера впрыска, Скорость движения играет важную роль в профиле поверхности. Попробуйте представить, как выстрел с большой силой отбрасывается в бетон — если вы стоите на одном месте или двигаетесь очень медленно, вы получите более глубокий и агрессивно текстурированный профиль. С другой стороны, если вы едете быстрее, у выстрела не будет такой же возможности несколько раз попасть в бетон в одном и том же месте. Таким образом, ваш профиль будет иметь несколько более гладкую текстуру по сравнению с ним, даже если вы использовали кадры того же размера и состава.

С другой стороны, если вы едете быстрее, у выстрела не будет такой же возможности несколько раз попасть в бетон в одном и том же месте. Таким образом, ваш профиль будет иметь несколько более гладкую текстуру по сравнению с ним, даже если вы использовали кадры того же размера и состава.

3. Количество дроби (нагрузка)

Нагрузка означает, сколько дроби падает на лезвия. Вы контролируете это, открывая или закрывая рычаг выброса и дроссельный клапан. Чем больше вы открываете клапан, тем больше дроби попадает на лопасти, и наоборот. Чем больше размер груза или большее количество дроби, попадающей на лезвия, тем больше количество дроби, ударяющей по бетону, создавая более текстурированный профиль, и наоборот.

Когда вы знаете, каким должен быть бетонный профиль, вы можете легко найти наилучший способ его достижения. Ключевым моментом является поиск наилучшего сочетания размера выстрела, количества и скорости перемещения. Важно уделить секунду и найти правильное сочетание трех ключевых факторов, чтобы обеспечить относительно ровный профиль. Если вы слишком сильно полагаетесь на одно или другое, вы рискуете получить неравномерный или неоднородный профиль.

Если вы слишком сильно полагаетесь на одно или другое, вы рискуете получить неравномерный или неоднородный профиль.

Дробеструйная обработка по сравнению с дробеструйной обработкой, дробеструйные машины для упрочнения — Blast-Abrade, Inc.

В то время как дробеструйные и дробеструйные машины используют проекцию стальной дроби на поверхность металлической детали на высоких скоростях, дробеструйная и дробеструйная обработка дают очень разные результаты и используются для совершенно разных целей. Компания Blast-Abrade известна по всей стране благодаря продажам и обслуживанию дробеструйных машин Goff. Мы также продаем и обслуживаем машины для дробеструйной обработки и хотим помочь посетителям нашего веб-сайта понять разницу между этими двумя важными промышленными операциями по обработке металла. поверхности.

Что такое дробеструйная обработка?

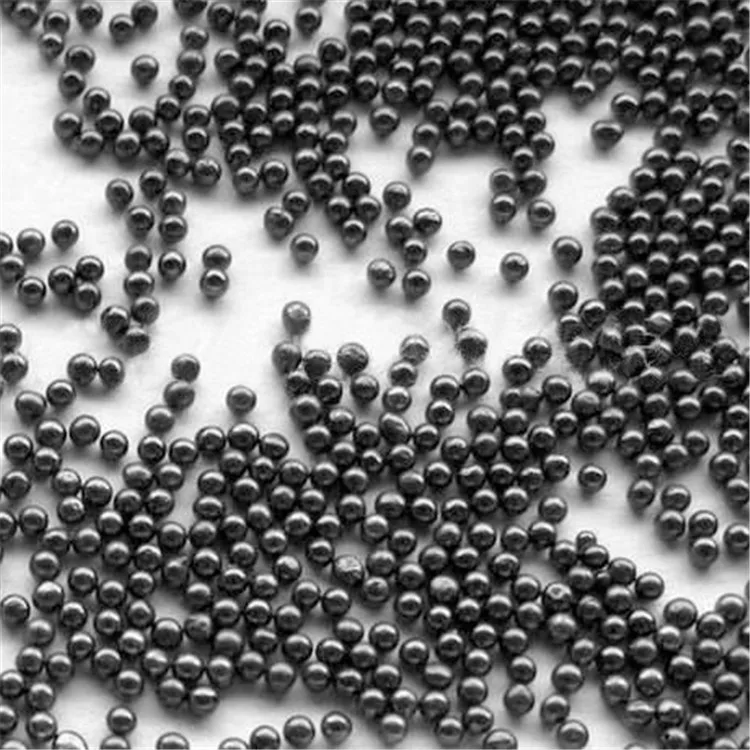

Если название дробеструйной обработки звучит агрессивно, то это потому, что это агрессивный процесс. Дробеструйная очистка — это процесс механической очистки , в котором используются небольшие стальные шарики (дробеструйный материал, изображенный внизу слева) для удаления оксидов и мусора с поверхности металлов. В этом процессе используется центробежная сила, создаваемая в дробеструйной машине, чтобы швырять или выбрасывать абразивные материалы на металлическую поверхность; воздействие очищает металлическую поверхность от примесей, ржавчины, краски и посторонних веществ. Если вы знакомы с процессом пескоструйной обработки, вы на правильном пути к пониманию дробеструйной обработки, хотя дробеструйная обработка является гораздо более мощной версией пескоструйной обработки.

Дробеструйная очистка — это процесс механической очистки , в котором используются небольшие стальные шарики (дробеструйный материал, изображенный внизу слева) для удаления оксидов и мусора с поверхности металлов. В этом процессе используется центробежная сила, создаваемая в дробеструйной машине, чтобы швырять или выбрасывать абразивные материалы на металлическую поверхность; воздействие очищает металлическую поверхность от примесей, ржавчины, краски и посторонних веществ. Если вы знакомы с процессом пескоструйной обработки, вы на правильном пути к пониманию дробеструйной обработки, хотя дробеструйная обработка является гораздо более мощной версией пескоструйной обработки.

Дробеструйная очистка используется для массовой очистки деталей в литейных, кузнечных цехах, на предприятиях по термообработке, на заводах OEM и т.д. Дробеструйные установки , такие как дробеструйная установка Goff (на фото вверху справа), удаляют поверхностную ржавчину или загрязнения, подготавливая деталь к следующему этапу производства. Посмотрите информационный видеоролик о процессе дробеструйной обработки.

Посмотрите информационный видеоролик о процессе дробеструйной обработки.

Что такое дробеструйная обработка?

Дробеструйная обработка – это специально разработанная струйная обработка, предназначенная для подачи промышленной стальной дроби на поверхность стальных деталей для повышения прочности материала и уменьшения выхода из строя критически важных деталей под принуждением , таких как пружины клапанов в автомобилях или шасси в самолетах. «Упрочнение» — это скандинавский термин, означающий «выбивать», и слесари в прошлом использовали молотки с шариковым бойком, чтобы сделать металл более прочным. Сегодня, благодаря дробеструйным упрочняющим машинам, тысячи крошечных ударных молотков в виде дробеструйной среды обрушивают и забивают поверхность металлических деталей в течение нескольких минут, чтобы сделать металл более прочным и способным противостоять поверхностному растрескиванию под напряжением. Машины для дробеструйной обработки добавляют поразительную скорость и постоянство этому процессу, на выполнение которого раньше уходило несколько дней.

Дробеструйная обработка – это метод холодной обработки, при котором поверхность металлической детали забрасывают круглыми металлическими дробинками, летящими с высокой скоростью. В машинах для дробеструйной обработки каждый выстрел действует как крошечный «молоток», который вдавливает или делает ямочки на поверхности металла и радиально растягивает его при ударе. Удар дроби вызывает поток в поверхностных волокнах, который распространяется ниже поверхности на глубину удара — обычно от 0,005 до 0,030 дюйма. Волокна под верхним слоем сохраняют свою эластичность. В результате дробеструйная обработка поверхности остается упругой и сопротивляется растрескиванию при растяжении большими нагрузками. Полосы Almen , (на фото внизу слева) крепятся к металлической поверхности, подвергаемой дробеструйной обработке. Эти специальные металлические полоски регистрируют воздействие распыляемого материала, чтобы можно было отслеживать и обеспечивать точность глубины воздействия и степени насыщения металлической поверхности.

Машины для дробеструйной обработки

Различное оборудование для дробеструйной обработки помогает облегчить процесс дробеструйной обработки. Дробеструйная обработка выполняется с помощью центробежного колеса или сопла для подачи сжатого воздуха, оба из которых продвигают дробь с желаемой скоростью в машинах для дробеструйной обработки. Колесо должно иметь концентрированную и эффективную схему дробеструйной обработки, чтобы держать под контролем стоимость материала для упрочнения, а схемы дробеструйной обработки можно регулировать на машинах для дробеструйной обработки. Трехъярусный сортировочный классификатор , (на фото вверху справа) также является важной частью процесса дробеструйной обработки, поскольку он непрерывно удаляет из дробеструйной машины сломанные или недостаточно крупные частицы дроби и гарантирует, что в машине остается высокий процент полноразмерных дробей. Когда дробь, в конце концов, разрушается и становится слишком маленькой, чтобы воздействовать на поверхность металла и образовывать на ней вмятины, устройство добавления дроби мгновенно заменяет ее новой дробью.

Сопротивление усталости – большое преимущество дробеструйной обработки металлических поверхностей

Машины для дробеструйной обработки в основном используются для черных металлов, таких как сталь, и для цветных металлов, таких как бронза, алюминий и титан. Одним из наиболее заметных преимуществ дробеструйной обработки является ее способность повышать сопротивление и долговечность деталей, особенно склонных к изгибу или скручиванию. От коромысла и подшипников до коленчатых валов и турбинных колес, машины для дробеструйной обработки могут продлить срок службы любой детали, которая имеет тенденцию изгибаться или скручиваться под нагрузкой!

С помощью машин и оборудования для дробеструйной обработки срок службы детали может быть увеличен на 30 процентов в нижней части и до 1500 процентов в верхней части (Да, вы правильно прочитали) ! Такой более длительный срок службы является результатом способности машины для дробеструйной обработки улучшать стойкость металла, особенно сплавов магния. В то же время машины для дробеструйной обработки могут устранить пористость в алюминиевых отливках и утечку, связанную с этой пористостью. Машины для дробеструйной обработки также могут повысить маслоудерживающие свойства металла.

В то же время машины для дробеструйной обработки могут устранить пористость в алюминиевых отливках и утечку, связанную с этой пористостью. Машины для дробеструйной обработки также могут повысить маслоудерживающие свойства металла.

Повышая усталостную устойчивость и упругость металла, машины для дробеструйной обработки уменьшают сжимающее напряжение, воздействующее на металлы на поверхности или непосредственно под ней. Используйте приведенную ниже таблицу для выбора высоты дуги в зависимости от толщины деталей, подлежащих дробеструйной обработке.

Толщина части Высота дуги

1/16 .012N

1/8 .008A

1/4 .014A

3/8. 8 .007C

3/4 .008C

7/8 или больше .010C или больше

Резюме

В то время как дробеструйная обработка основана на абразивных средах для эффективного снятия и очистки поверхности при подготовке к использованию, дробеструйная обработка зависит от пластичности металла для продления срока службы отдельно.

Дробеметные установки для удаления загрязняющих веществ с поверхности при подготовке к следующему этапу производства; машины для дробеструйной обработки нацелены на наиболее критические участки деталей для повышения их прочности и устойчивости.

В компании Blast Abrade с 1978 года мы совершенствуемся в дробеструйной очистке и дробеструйной обработке. Мы стремимся помочь вам в вашем следующем проекте по дробеструйной очистке или дробеструйной обработке. Узнайте больше о наших услугах по восстановлению и ремонту и о том, что мы можем сделать для ваших опытных машин для дробеструйной обработки. Пожалуйста, , свяжитесь с нами, если у вас возникнут вопросы или чтобы начать работу с пескоструйной обработкой. Ознакомьтесь с текущим ассортиментом дробеметных и дробеструйных машин Goff .. Помните о нас для ваших потребностей в консультациях и многом другом — мы превосходим конкурентов и предлагаем системы и услуги «под ключ» как для дробеструйных, так и для дробеструйных установок для ваших промышленных и производственных нужд.

Дробеструйный материал или стальные дроби Дистрибьюторы в Индии

Мы являемся авторизованными оптовыми дистрибьюторами и поставщиками дробеструйного материала в Индии. Наши стальные дроби представляют собой твердые сферические стальные шарики с химическим составом и кристаллической структурой, разработанные таким образом, чтобы обеспечить наилучшие характеристики в качестве материала для дробеструйной обработки.

Имеет однородную структуру тонкоотпущенного мартенситного узла. Придает оптимальную упругость и устойчивость к усталости. Благодаря уникальному процессу литья и сегрегации эти шары приобретают идеальную сферическую форму. Специальная стальная дробь с уникальными свойствами для специального применения обрабатывается по запросу, если требуется количество.

Кроме того, наша стальная крупа имеет угловатую форму с однородным размером зерна и особым качеством сопротивления истиранию. Материалы для дробеструйной обработки , такие как стальная дробь, стальная дробь, гранатовая стальная дробь, алюминиевая дробь, проволочная дробь из нержавеющей стали, свинцовая дробь, цинковая дробь и т. д. Эти материалы доступны в соответствии со спецификациями IS или SAE.

д. Эти материалы доступны в соответствии со спецификациями IS или SAE.

Типы материалов для дробеструйной очистки

Существуют различные типы материалов для дробеструйной очистки, в том числе стальная дробь, стальная дробь, гранатовая стальная дробь, алюминиевая дробь, проволочная дробь из нержавеющей стали, свинцовая дробь, цинковая дробь и т. д.

Стальная дробь – Стальная дробь представляет собой сферический металлический абразив, получаемый из расплавленной стали посредством процесса распыления. Металлообрабатывающая промышленность является основным потребителем стальной дроби: литейные заводы черных и цветных металлов, сталелитейные заводы, нанесение покрытий, кузнечные цеха и производители металла, удаление песка и улучшение подготовки поверхности металла и т. д., поскольку этот процесс не является абразивным, следовательно, сталь выстрел производит наименьший уровень пыли.

Основные функции, выполняемые дробеструйной очисткой стали, относятся к следующим категориям:

- Удаление поверхностных загрязнений, получение полностью чистой поверхности, что помогает в проверке технологических дефектов

- Подготовка поверхности: придает поверхности профиль (протравка, анкерный рисунок, матирование) для подготовки к дальнейшей обработке, такой как покрытие, покраска, склеивание и т. д.

- Подготовка поверхности

- Очистка

- Удаление накипи

- Отладка

Преимущества стальной дроби:

- Дает отличный результат на металлической поверхности.

- Прочность

- Экономичность и возможность вторичной переработки

- Могут использоваться как колесные, так и пневматические системы очистки

- Удалите загрязнения с поверхности и полностью очистите поверхность

Пескоструйная очистка стальными абразивами является важной операцией на различных стадиях производства первичного металла. Различные разновидности и размер стальной дроби дают отличный результат на металлической поверхности. Он производит самые экономичные абразивы с возможностью переработки более чем в 30 раз благодаря своей прочности и долговечности.

Различные разновидности и размер стальной дроби дают отличный результат на металлической поверхности. Он производит самые экономичные абразивы с возможностью переработки более чем в 30 раз благодаря своей прочности и долговечности.

Стальная дробь большего размера агрессивно очищает более грубую поверхность. Для ускорения стальной дроби на поверхности используется как дробеструйная, так и воздушно-порошковая система.

Стальная дробь образует меньше пыли, потому что ее процесс не является абразивным. Стальная дробь используется для преодоления прочности конденсата при крутящем моменте или нагрузке на металлические детали, такие как лопатки турбины двигателя, коленчатые валы и усиленные пружины.

Стальная дробь- Стальная дробь производится дроблением стальной дроби. Поэтому он имеет те же химические свойства. Особый процесс термообработки обеспечивает оптимальную микроструктуру и твердость. Доступны три типа стальной крошки с разной степенью твердости. Стальная дробь представляет собой высокоскоростной абразив, который подходит для струйной обработки сжатым воздухом в системах рециркуляции, таких как дробеструйные камеры, шкафы и т. д. Стальная дробь имеет следующие преимущества и характеристики.

Стальная дробь представляет собой высокоскоростной абразив, который подходит для струйной обработки сжатым воздухом в системах рециркуляции, таких как дробеструйные камеры, шкафы и т. д. Стальная дробь имеет следующие преимущества и характеристики.

Преимущества:

- Помощь в получении превосходной отделки

- Прочная конструкция

- Повышенная износостойкость

Характеристики:

- Используется там, где требуется шероховатость поверхности отливок из черных металлов и сборных деталей

- Это измельченные стальные дроби с более острыми краями

- Размер (мм): от 0,2 до 2 мм

- Максимальный размер (мм): 12–52

Гранатовая стальная дробь- Гранат — твердый, тяжелый и прочный абразив. Как правило, он используется для очистки стали в различных областях, включая резервуары, судостроение и ремонт, трубопроводы, морские платформы и т. д., чтобы обеспечить отделку поверхности для установок порошковой окраски. Преимущество этого абразива в том, что его можно перерабатывать до 5 раз. Дробь из гранатовой стали имеет следующие преимущества и характеристики.

д., чтобы обеспечить отделку поверхности для установок порошковой окраски. Преимущество этого абразива в том, что его можно перерабатывать до 5 раз. Дробь из гранатовой стали имеет следующие преимущества и характеристики.

Преимущества:

- Быстрая резка и снижение расхода абразива

- Никаких особых требований по утилизации

- Экологически чистый

- Перерабатываемый

- Низкое пылеобразование