Дуговая наплавка: Дуговая наплавка металлов | Строительный справочник | материалы — конструкции

Содержание

Дуговая наплавка стали | Сварка металлов и материалов

Наплавка металла

Для электродуговой наплавки специальными электродами используют большое количество марок покрытых электродов различного назначения. ГОСТ 10051-75* предусматривает 44 типа таких электродов. Основными характеристиками электрода каждого типа, согласно ГОСТ, являются химический состав наплавленного металла и твердость в рабочем состоянии. Кроме того, электроды разделяются по их назначению, например наплавку изношенных деталей машин (осей и валов), работающих на смятие и интенсивные ударные нагрузки, производят электродами Э15Г5 марки ОЗН-400У.

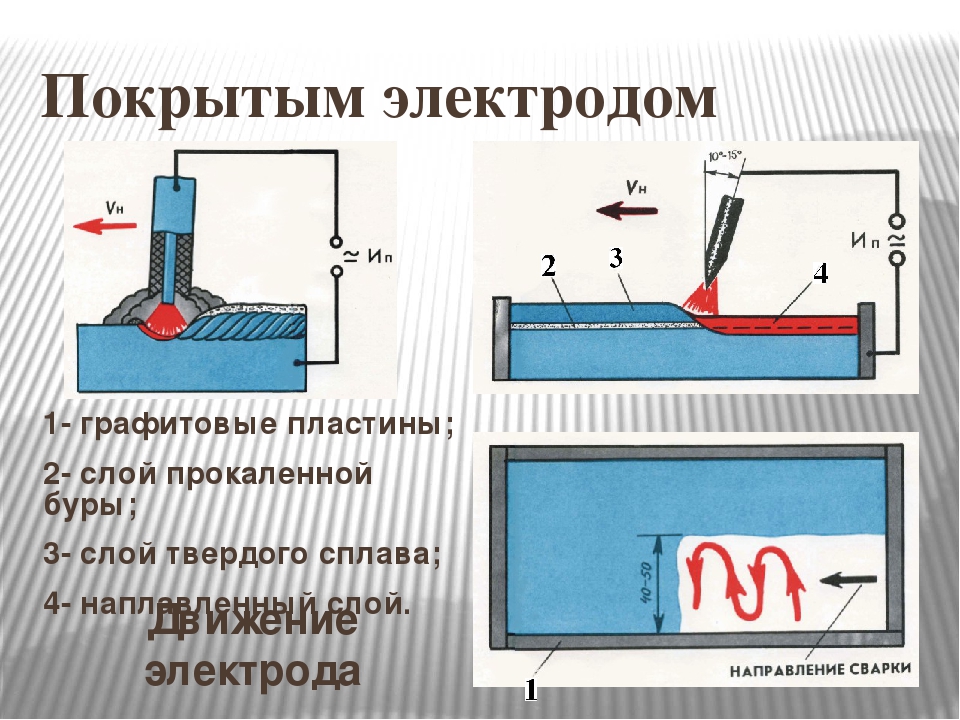

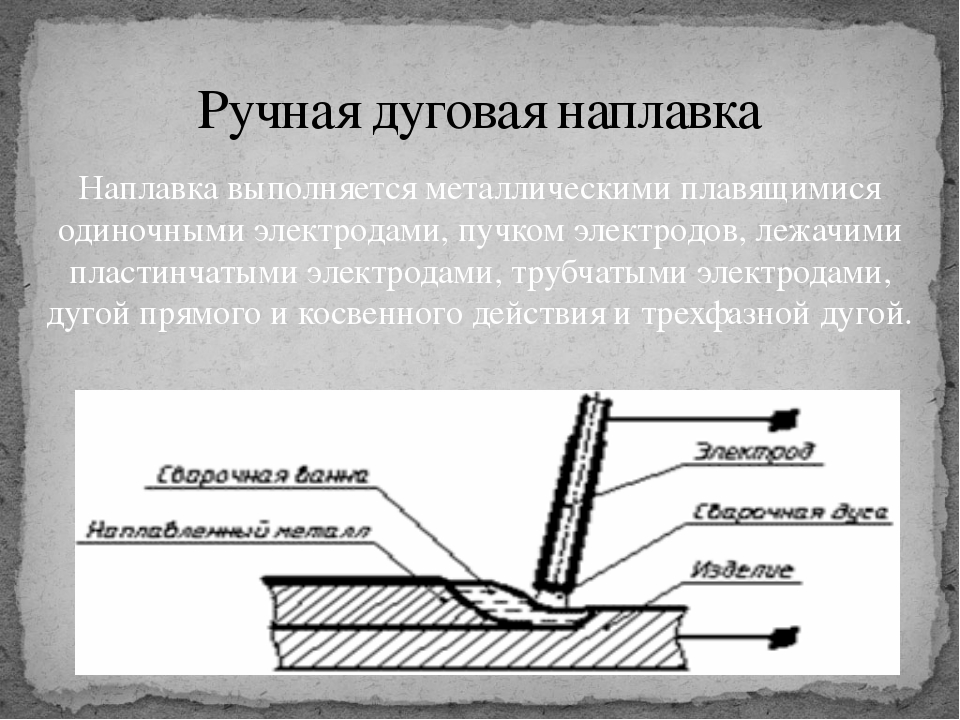

Наплавленный металл, как видно из наименования типа электрода, обеспечивает содержание в среднем 0,15% (0,12-0,18) углерода, 5% (4,1-5,2) марганца и твердость по Роквеллу (HRC) 40-44 Подвергаемые износу, смятию и интенсивным ударным нагрузкам, концы рельсов, оси, автотранспортные и другие детали наплавляют электродами Э11ГЗ марки ОЗН-300У с содержанием 0,11 % (0,08- 0,13) углерода, 3 % (2,8-4) марганца и твердость по Роквеллу 28-35. Для наплавки металлорежущего инструмента применяют электроды марок ОЗИ-4, ОЗИ-5, ЦИ-1М и ЦИ-2У. Используется большое количество других марок электродов для наплавки изношенных штампов и рабочих поверхностей штампов холодной, горячей штамповки, горячей и холодной обрезки, кузнечно-прессового и режущего инструмента, ножей дорожных машин и т.д. Ручная дуговая наплавка покрытыми электродами на поверхности деталей широко распространена, так как ее можно применять при различных конфигурациях деталей и типовом сварочном оборудовании — нужны только наплавочные электроды и навыки сварщика.

Для наплавки металлорежущего инструмента применяют электроды марок ОЗИ-4, ОЗИ-5, ЦИ-1М и ЦИ-2У. Используется большое количество других марок электродов для наплавки изношенных штампов и рабочих поверхностей штампов холодной, горячей штамповки, горячей и холодной обрезки, кузнечно-прессового и режущего инструмента, ножей дорожных машин и т.д. Ручная дуговая наплавка покрытыми электродами на поверхности деталей широко распространена, так как ее можно применять при различных конфигурациях деталей и типовом сварочном оборудовании — нужны только наплавочные электроды и навыки сварщика.

Наплавочный электрод

Для наплавочных электродов используют специальную электродную проволоку, изготовляемую в соответствии с ГОСТ 10543-82. Из различных марок этой проволоки изготовляют стержни и наносят на них специально подобранное покрытие. Отдельные марки электродной проволоки используют при аргонодуговой наплавке вольфрамовым электродом. Для наплавки применяют литые стержни, так называемые стеллиты марок В2К, В3К и их заменители стеллитоподобиые сплавы -1 и сормайт-2. Стеллиты получают в индукционных печах сплавлением кобальта, вольфрама, хрома и других элементов, а сормайты плавят без вольфрама и кобальта. На полученные литые стержни наносят покрытие и используют для ручной электродуговой наплавки. Электроды марки ЦН-2 со стержнем марки ВЗК употребляют для наплавки уплотнительных и трущихся частей арматуры, работающей при температуре до 600 °С в агрессивных средах. Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем — для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

Стеллиты получают в индукционных печах сплавлением кобальта, вольфрама, хрома и других элементов, а сормайты плавят без вольфрама и кобальта. На полученные литые стержни наносят покрытие и используют для ручной электродуговой наплавки. Электроды марки ЦН-2 со стержнем марки ВЗК употребляют для наплавки уплотнительных и трущихся частей арматуры, работающей при температуре до 600 °С в агрессивных средах. Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем — для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

Технологические режимы

Для уменьшения доли основного металла в наплавке применяют пониженный сварочный ток, обеспечивающий устойчивое горение дуги. При однослойной наплавке использование таких режимов уменьшает долю основного металла до 0,3-0,45. При поперечном колебании электрода эта доля может быть уменьшена до 0,25. Для дальнейшего уменьшения присутствия основного металла в наплавке ее следует вести в 2-3 слоя. В случаях, когда металл наплавки и зоны склонны к закалке и образованию трещин, необходимо применять предварительный и сопутствующий подогрев — при наплавке

При поперечном колебании электрода эта доля может быть уменьшена до 0,25. Для дальнейшего уменьшения присутствия основного металла в наплавке ее следует вести в 2-3 слоя. В случаях, когда металл наплавки и зоны склонны к закалке и образованию трещин, необходимо применять предварительный и сопутствующий подогрев — при наплавке

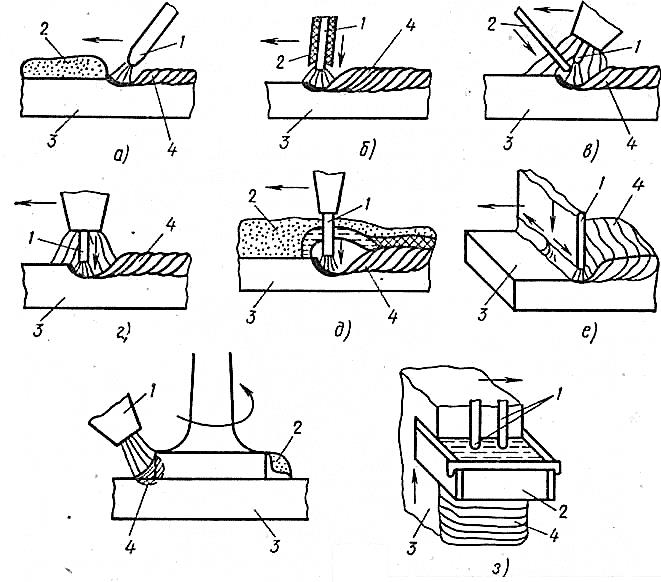

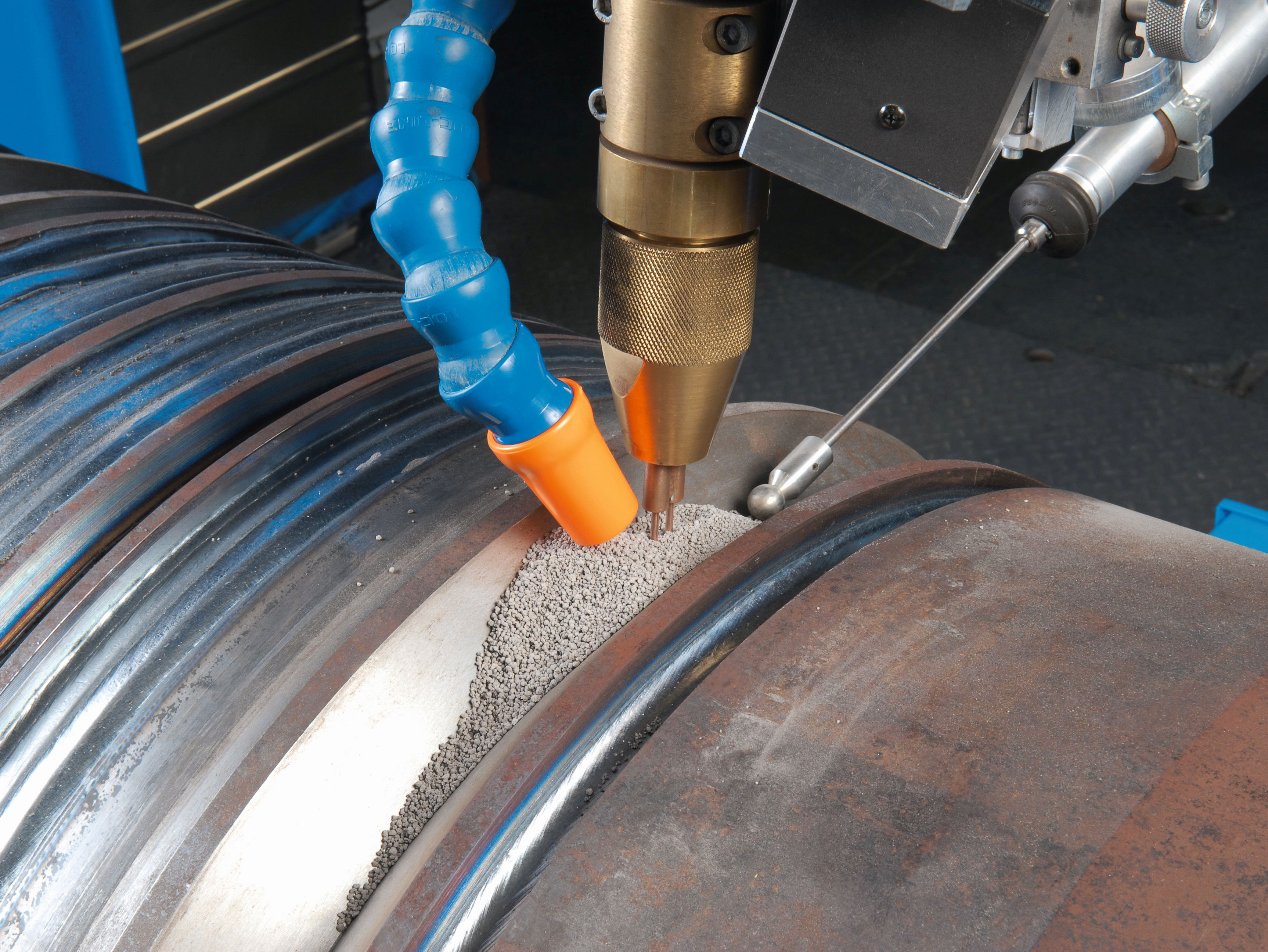

Рис. 21.1. Наплавка порошкообразной смеси угольным электродом

до температуры 300-600 °С в зависимости от состава металла. Необходимо отметить, что электродуговая ручная наплавка покрытыми электродами — трудоемкий и низкопроизводительный процесс в связи с пониженными режимами и работой вручную. Производительность такой наплавки 0,8-3 кг/ч, а при автоматической наплавке под флюсом 2-15 кг/ч и электрошлаковой — до 150 кг/ч. Однако ручную наплавку продолжают широко применять благодаря простоте и доступности процесса.

Наплавка твердых сплавов

Для наплавки применяют порошкообразные зернистые материалы, например сталинит, который приготовляют перемешиванием порошков ферромарганца, углеродистого феррохрома, чугунной стружки и нефтяного кокса. Этот материал используют для наплавки ножей бульдозеров, деталей ковшей экскаваторов и т.д. Твердость наплавки по Роквеллу HRC 52. Для наплавки бурильного инструмента применяют смесь вольфрама и углерода — Вокар. В промышленности применяют и другие смеси.

Этот материал используют для наплавки ножей бульдозеров, деталей ковшей экскаваторов и т.д. Твердость наплавки по Роквеллу HRC 52. Для наплавки бурильного инструмента применяют смесь вольфрама и углерода — Вокар. В промышленности применяют и другие смеси.

Наплавка порошкообразных смесей

Для наплавки порошкообразной смеси подготавливают плоскость наплавляемой детали, очищая ее от ржавчины, масла и грязи. Затем на подготовленную поверхность насыпают тонкий слой (0,2-0,3 мм) прокаленной буры (флюса) и на него слой порошкообразной смеси высотой 2-7 мм, который разравнивают и уплотняют . Наплавку производят угольной или графитизированной дугой прямой полярности либо переменным током с осциллятором, совершая

плавные движения электрода поперек полосы на 40- 50 мм с постепенным продвижением вдоль нее (рис.21.1). После расплавления порошка высота его уменьшается в 2-4 раза. Возможна многослойная наплавка, но общая толщина наплавленного слоя для разных смесей ограничена: например для сталинита — 5-6 мм, вокара — 3-4 мм. Рекомендуются предварительный подогрев до 500 °С и медленное охлаждение в горячем песке, закрытом асбестом.

Рекомендуются предварительный подогрев до 500 °С и медленное охлаждение в горячем песке, закрытом асбестом.

Некоторое применение нашла аргонодуговая наплавка неплавяшимся (вольфрамовым) электродом высоколегированных сталей и сплавов. Для наплавки используют высоколегированную наплавочную проволоку и литые стержни.

Похожие материалы

ДУГОВАЯ НАПЛАВКА ВАЛИКОВ И СВАРКА ПЛАСТИН ПОКРЫТЫМИ ЭЛЕКТРОДАМИ В НИЖНЕМ, НАКЛОННОМ, ВЕРТИКАЛЬНОМ ГОРИЗОНТАЛЬНОМ ПОЛОЖЕНИЯХ ШВОВ.

При прохождении этой темы у учащихся должны сформироваться навыки: поддерживать устойчивое горение дуги нормальной длины; совершать возвратно-поступательные движения по оси свариваемых кромок металла, колебательные движения концом электрода поперек шва, заварку

кратера сварочного шва; возобновлять процесс сварки после смены электрода или случайного обрыва дуги; выполнять сварку пластин встык, в угол, втавр и внахлестку; выполнять сварку в нижнем, наклонном, вертикальном и горизонтальном положениях швов; выполнять ори необходимости обратную подварку корня шва.

Материал темы рекомендуется разбить на подтемы: 1. Наплавка валиков нижнем положении шва. 2. Однослойная сварка листового металла. 3. Наплавка валиков на наклонную пластину. 4. Сварка наклонных пластин, б. Наплавка вертикальных и горизонтальных валиков на вертикальной плоскости. 6. Сварка пластин без разделки кромок вертикальными и горизонтальными швами.. 7. Сварка пластин с разделкой кромок вертикальными и горизонтальными швами.

Для успешного проведения занятий необходимо заранее подготовить сварочные кабины, проверить состояние источников питания, инструмента и приспособлений. Особое внимание учащихся следует обратить на заземление источников питания и рабочих столов.

В, качестве материалов потребуются пластины из низкоуглеродистой стали размером 250x150x (6-20) мм, круглые стержни диаметром 30-40 мм, электроды диаметром 3—5 мм типа Э42 или Э46. Кроме того, надо подготовить молотки, зубила, стальные щетки, линейки, мел, измерители швов, защитные щитки и маски, очки с простыми стеклами и спецодежду.

Для показа правильного выполнения отдельных приемов и операций необходимо подготовить выносной сварочный пост и установить его в центре, мастерской, чтобы все учащиеся могли хорошо видеть то, что показывает мастер.

Из наглядных пособий нужно подготовить, плакаты и схемы, поясняющие технику выполнения наплавочных и сварочных работ, а также образцы наплавки и сварки.

Подтема. Наплавка валиков в нижнем положении шва.

Вводный инструктаж рекомендуется проводить по такому плану: организация рабочего места и правила безопасного ведения наплавочных работ; наплавка отдельных валиков на пластины; наплавка смежных и параллельных валиков.

В начале вводного инструктажа следует задать учащимся ряд вопросов, которые помогли бы им определить сущность наплавки отдельных валиков и вспомнить основные положения по безопасности труда при электросварке. Особое внимание учащихся следует обратить на опасность поражения электрическим током и возможность ожогов как результат нарушения правил безопасности, труда.

Рассказывав об организации рабочего места,, необходимо показать наиболее рациональное расположение инструментов, правильное рабочее положение учащегося в кабине, правильное положение электрода в электрододержателе, приемы смены электрода, порядок регулировки силы сварочного тока и др.

Первым этапом в обучении учащихся профессии электросварщика является усвоение техники наложения отдельных валиков на пластины. Поэтому, чтобы учащиеся хорошо овладели техникой сварки,их необходимо тренировать в наложении отдельных швов не только в период прохождения данной подтемы, но и на протяжении всего срока производственного обучения.

Перед показом процессов наплавки необходимо пояснить учащимся, что основной трудностью при сварке является затруднительное наблюдение за формированием шва, так как образующийся при этом шлак покрывает жидкий металл. Хорошее качество наплавленного металла достигается только в том случае, если будет обеспечено полное и равномерное покрытие шва шлаком.

Приступая к показу наплавки валиков на пластину, учащимся нужно сказать, что при этом совмещаются одновременно три движения электродом (рис. 12).

12).

Движение 1 — равномерная и непрерывная подача электрода к детали по мере его плавления. Учащиеся должны стремиться поддерживать как можно более короткую длину дуги (2—3 мм), но не допускать коротких замыканий электрода с деталью, так как возможно ‘примерзание’ электрода.

Д в и ж е н и е 2 — передвижение электрода вдоль кромок по направлению сварки. При этом электрод необходимо наклонять под углом а =15—30° к оси, перпендикулярной плоскости сварки. Капли металла при расплавлении конца электрода перемещаются в направлении его оси и должны попадать на расплавленный металл ванны.

Д в и ж е н и е 3 — колебательное движение концом электрода поперек шва. Оно необходимо для получения валика нужной ширины. Нормальная ширина валика, зависящая в основном от диаметра электрода, должна быть b= (2-4) * dэ, где b — ширина валика, мм; dэ — диаметр электрода, мм. В первое время учащимся следует рекомендовать выполнять поступательные движения электродом (рис. 13, а) по мере его плавления или колебательные концом электрода (рис. 13, б, в).

13, б, в).

Наплавленный валик должен иметь геометрические размеры (рис. 14).

При наплавке валиков учащимся нужно показать, как зажигается дуга после смены электрода или случайного ее обрыва. Они должны уяснить, что повторно дугу надо зажигать впереди кратера, а затем электрод возвращают назад и переваривают застывший металл сварочной ванны (рис. 15).

Заканчивая показ приемов, учащимся необходимо дать указания по заварке кратеров. Следует напомнить, что незаваренный кратер вследствие скопления в нем неметаллических включений может явиться причиной образования в швах трещин, а затем показать способы его заварки. Первый способ состоит в том, что кратер заваривают очень короткой дугой или путем частых коротких замыканий электрода с изделием. Второй способ заварки кратеров заключается в том, что электрод Держат неподвижно до полного обрыва дуги. Здесь же можно напомнить, что иногда кратер не заваривают, а выводят его на вспомогательные планки, которые удаляют после окончания сварки.

В ходе инструктажа следует рассказать учащимся о возможных видах брака при наплавке, способах его предупреждения и устранения.

При этом подробнее следует остановиться только на дефектах формы и размеров сварных швов. Надо пояснить, что к ним относятся неполномерность шва, неравномерная его ширина и высота, крупная чешуйчатость, бугристость, наличие седловин и др. Желательно показать учащимся образцы с наплавленными валиками,, имеющие перечисленные дефекты. По каждому из дефектов следует дать пояснения о причинах его образования. Прежде всего нужно указать на такие причины, как недостаточная квалификация начинающего производить наплавку учащегося, нарушение равномерной подачи электрода вниз, неправильные колебательные движения концом электрода поперек шва, частые обрывы сварочной дуги, а также плохое качество сварочных электродов. Объяснения и показы нужно чаще чередовать с выполнением упражнений учащимися.

Упражнения учащихся следует проводить по такому плану: наплавка отдельных валиков нормальной ширины и высоты нижним швом в направлении ‘слева направо’; наплавка валиков ‘на себя’, ‘от себя’ и ‘справа налево’; наплавка смежных и параллельных валиков.

Все упражнения надо проводить на пластинах из низкоуглеродистой стали размером 250x150x10 мм. Сначала учащиеся тренируются в наплавке отдельных валиков в направлении ‘слева направо’, затем — в наплавке валиков в различных направлениях, в фигурной наплавке (рис. 16), в наплавке смежных и параллельных валиков.

При обходе рабочих мест особое внимание учащихся следует обращать на длину сварочной дуги, так как от этого во многом зависит дальнейшая успешная подготовка сварщика. Учащиеся должны твердо знать, что увеличение длины дуги уменьшает стабильность ее горения, снижает глубину проплавления основного металла, повышает потери на угар и разбрызгивание, приводит к образованию шва с неровной поверхностью и повышает окисляемость расплавленного металла.

Обходя рабочие места, надо добиваться, чтобы учащиеся научились равномерно подавать электрод к детали по мере его плавления, передвигать его по направлению оси шва со скоростью сварки и совершить ритмичные колебательные движения концом электрода поперек шва. При этом надо указывать на кратковременную остановку в движении электродом у края по ширине валика.

При этом надо указывать на кратковременную остановку в движении электродом у края по ширине валика.

При необходимости следует вторично показать тому или иному учащемуся процесс наплавки непосредственно на его рабочем месте. Учащимся надо напоминать, что хорошее качество валика достигается длительной практикой, правильной координацией всех движений электродом и внимательным наблюдением за процессом сварки.

Особое внимание следует обращать на места повторного зажигания дуги. Ввиду того что в этих местах шов получается менее плотным, нужно приучить учащихся расплавлять электрод без перерыва в горении дуги. Во время контрольной работы по этим упражнениям учащимся следует предложить наплавить в различных направлениях четыре валика. Валики должны быть прямыми, иметь хорошо заплавленные кратеры и соответствовать заданным геометрическим размерам. Для определения размеров валиков следует пользоваться миллиметровой линейкой и шаблонами. В заключительной беседе необходимо подвести итоги занятия, назвать фамилии учащихся, показавших в выполнении упражнений хорошие результаты, рассказать, какие ошибки были допущены. После этого надо предложить некоторым учащимся показать процесс наплавки валика в нижнем положении шва.

После этого надо предложить некоторым учащимся показать процесс наплавки валика в нижнем положении шва.

В конце беседы нужно сказать, что на следующем уроке будет изучаться сварка листового материала. Домашнее задание должно включать вычерчивание различных форм подготовки кромок.

Контрольные вопросы

1. Как правильно организовать рабочее место электросварщика при наплавке отдельных валиков в нижнем положении?

2. Какие движения электродом необходимы при наплавке отдельных валиков?

3. Как повторно зажечь дугу при смене электрода или случайном обрыве?

4. Как заварить кратер в конце шва или валика?

5. Как влияет длина дуги на качество наплавленного металла?

6. Какие правила безопасности’ труда применяют при наплавочных работах?

Автор — Bot

Различные типы дуговой сварки: процессы и преимущества

Перейти к содержимому

Предыдущий Следующий

Посмотреть увеличенное изображение

Какие существуют типы дуговой сварки?

- Дуговая сварка в защитном металле (сварка электродом)

- Газовая дуговая сварка металлическим электродом (сварка MIG или MAG)

- Дуговая сварка порошковой проволокой

- Дуговая сварка вольфрамовым электродом в среде защитного газа (сварка ВИГ)

- Плазменно-дуговая сварка

- Дуговая сварка углеродом

- Дуговая сварка под флюсом

- Сварка атомным водородом

- Электрошлаковая сварка

- Приварка шпилек вытянутой дугой (DA)

Что такое дуговая сварка?

Дуговая сварка — это вид сварки, используемый в различных отраслях промышленности, включая автомобильную, судостроительную, строительную и аэрокосмическую. Процесс влечет за собой использование концентрированного тепла, генерируемого электрической дугой, для сварки металлов.

Процесс влечет за собой использование концентрированного тепла, генерируемого электрической дугой, для сварки металлов.

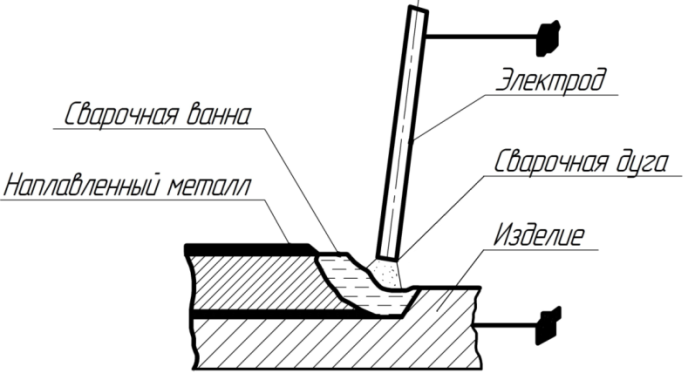

Дуга возникает от основного материала к электроду, сварочному стержню или проволоке и расплавляет металл. Затем сварщик может расплавить расплавленный металл и создать из него сварной шов.

В большинстве процессов дуговой сварки используются либо плавящиеся, либо неплавящиеся электроды, что определяет роль электрода и то, плавится ли он, чтобы стать частью сварного шва, или действует только как проводник дуги, не плавясь.

В то время как во многих других процессах сварки используется газ, в дуговой сварке используется электричество, причем для некоторых типов требуется либо постоянный ток (DC), либо переменный ток (AC). Хотя некоторые виды дуговой сварки требуют газовой защиты для защиты дуги от загрязнений.

Компания Taylor Studwelding составила руководство по различным типам дуговой сварки, чтобы помочь вам определить, какой процесс наиболее подходит для вашего применения.

Дуговая сварка металлическим электродом в среде защитного газа (стержневая сварка)

Электрическая дуга генерируется переменным или постоянным током между покрытым флюсом расходуемым электродом и обрабатываемым материалом. Затем присадочные материалы плавятся в расплавленной ванне и сплавляют металлы. Флюсовое покрытие электрода при нагревании распадается на защитный газ.

Этот процесс популярен, так как он недорогой и простой, но может быть медленнее.

Дуговая сварка металлическим электродом в среде защитного газа (сварка MIG или MAG)

В этом процессе образуется электрическая дуга постоянного тока (DC) между расходуемым проволочным электродом и материалами заготовки, которая расплавляет их вместе и заставляет их предохранитель. Защитный газ подается через сварочную горелку для защиты дуги.

Сварка MIG относится к использованию инертного газа металла в качестве защитного газа, тогда как метод сварки MAG использует активный газ металла.

Первоначально этот процесс был разработан для цветных металлов, таких как алюминий, но затем стал широко использоваться для сварки различных материалов, включая тонкие листы. Процесс прост, экономичен, универсален и легко автоматизируется.

Дуговая сварка с флюсовой проволокой

Процесс аналогичен сварке MIG, но вместо защитного газа часто используется полая электродная проволока, заполненная флюсом. Однако для неэмиссионных флюсов может потребоваться защитный газ.

Существует два типа дуговой сварки с флюсовой проволокой:

- Самозащитная — основанная на газовой защите от порошковой проволоки и шлаковой системы для защиты расплавленного металла от атмосферы.

- Газозащитный – использует внешний защитный газ и шлаковую систему для защиты дуги от окисления.

Этот метод идеально подходит для более толстых соединений благодаря высокой скорости наплавки металла шва, сильному проплавлению сварного шва и постоянному источнику сварочного напряжения.

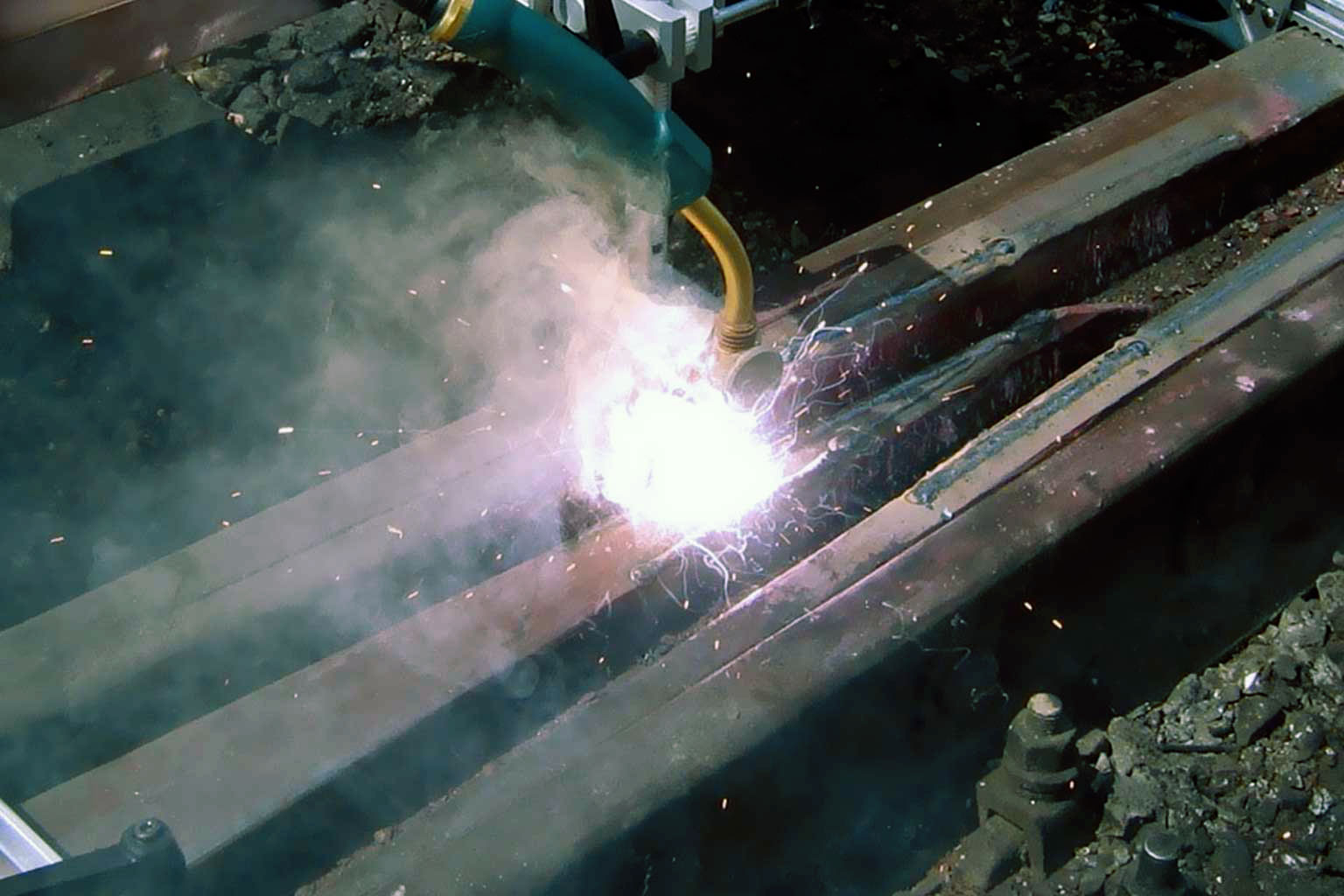

Дуговая сварка с флюсовой проволокой обычно используется на производственных предприятиях, при строительстве мостов, ремонте тяжелого оборудования, промышленных трубопроводов и железных дорог.

Он имеет гибкое движение и ориентацию резака, что упрощает работу пользователей. Тем не менее, сварной шов обычно визуально не приятен. Это может привести к включению шлака (результат попадания расплавленного флюса внутрь сварного шва) и является более дорогостоящим из-за необходимого оборудования.

Газовая вольфрамовая дуговая сварка (сварка ВИГ)

В этом методе используется нерасходуемый вольфрамовый электрод и источник питания постоянного тока для создания плазменной дуги между металлами, и его можно проводить с присадочным материалом или без него. Инертный защитный газ защищает зону сварки и электрод от атмосферы.

Сварка ВИГ может быть трудной для обучения и технически сложной. Он требует большего контроля со стороны оператора, чем аналогичные процессы, но доступны как ручные, так и автоматические методы.

Этот процесс обеспечивает высококачественные, чистые и прочные сварные швы, но может занять много времени. Он в первую очередь подходит для сварки тонких материалов и цветных металлов, но не идеален для соединений более толстых металлов.

Плазменная дуговая сварка

В этом типе сварки используются ионизированные газы и электроды для формирования струй горячей плазмы. Это похоже на сварку TIG, но плазменная дуга отделена от оболочки защитного газа из-за расположения электрода внутри корпуса сварочной горелки.

Плазменная дуговая сварка идеально подходит для узких и глубоких швов, поскольку струи особенно горячие, что позволяет увеличить скорость сварки.

Сварка угольным электродом

Электрическая дуга образуется между неплавящимся угольным электродом и заготовкой, соединяя металлы и создавая прочную связь. Этот метод был первым обнаруженным типом дуговой сварки и ранее широко использовался. Однако с тех пор этот процесс сократился из-за повышенной безопасности и удобства современных методов.

Однако с тех пор этот процесс сократился из-за повышенной безопасности и удобства современных методов.

Дуговая сварка под флюсом

Этот метод создает электрическую дугу между заготовкой и постоянно подаваемым электродом. Слой флюсового порошка покрывает дугу и обеспечивает защитные защитные газы и шлак, которые могут добавлять легирующие элементы в сварочную ванну. Слой флюса также предотвращает искры и брызги и снижает потери тепла.

После сварки воронка для флюса может перерабатывать неиспользованный флюс и удалять слои шлака.

Этот процесс, который сварщик может использовать как автоматический или полуавтоматический, обеспечивает более глубокое проникновение тепла, но ограничен сталью и горизонтальными сварными швами.

Сварка атомарным водородом

Дуга возникает между двумя вольфрамовыми электродами с водородом, используемым в качестве защитного газа, и проходит через газообразный водород, вызывая его диссоциацию на атомарный водород.

Требуется квалифицированный оператор для управления выделяемым теплом, потоком газообразного водорода и дугой. Этот процесс дает быстрые результаты, но редко используется, поскольку он дорог, включает легковоспламеняющиеся газы и ограничен плоскими положениями. Обычно предпочтительнее сварка MIG.

Электрошлаковая сварка

Этот метод представляет собой комбинацию дуговой сварки и контактной сварки. В зону сварки подается проволока, а в электрическую дугу добавляется флюс до тех пор, пока расплавленный шлак, покрывающий поверхность сварного шва, не достигнет электрода и не зажжет дугу. Электрическое сопротивление расплавленного шлака расплавляет присадочный металл и создает ванну расплава на поверхности соединения.

Электрошлаковая сварка идеально подходит для сварки толстых материалов, таких как низкоуглеродистая сталь, из-за большого количества тепла. Сварщик выполняет этот процесс в вертикальном или близком к вертикальному положении.

Приварка шпилек вытянутой дугой (DA)

Этот метод обычно считается формой приварки шпилек из-за используемого оборудования, но этот процесс включает в себя создание электрической дуги.

Используя инструмент или пистолет для дуговой сварки, сварщик прикладывает шпильку к основному металлу, который запускает вспомогательную дугу и поднимает шпильку на заданную высоту. Нарисованная дуга расплавляет основание шипа и исходный материал, создавая расплавленную ванну. Возвратное давление вдавливает шпильку в расплавленную ванну, а керамическая втулка удерживает расплавленный металл и закрепляет сварной шов.

Этот процесс обеспечивает чрезвычайно прочные сварные швы, что делает его наиболее подходящим для толстых основных материалов. Он также подходит для использования на неровных и дефектных поверхностях. По сравнению с приваркой шпилек с конденсаторным разрядом (CD), DA является более дорогим и трудоемким из-за необходимости использования наконечников. Тем не менее, приварка шпилек часто считается более выгодной, чем дуговая сварка, поскольку она, как правило, более рентабельна и дает более быстрые результаты.

Тем не менее, приварка шпилек часто считается более выгодной, чем дуговая сварка, поскольку она, как правило, более рентабельна и дает более быстрые результаты.

Каждый тип дуговой сварки имеет различные преимущества, недостатки и требования, что делает их пригодными для конкретных целей. Для получения дополнительных рекомендаций относительно того, какой процесс сварки наиболее подходит для вашего применения, обратитесь к специалисту по сварке.

Если вы не уверены, что лучше всего подходит для вашей предполагаемой функции – дуговая сварка или приварка шпилек, обратитесь за консультацией в Taylor Studwelding. Компания является ведущим производителем и поставщиком машин для приварки шпилек, в том числе оборудования для приварки шпилек Drawn Arc, которые обеспечивают превосходную прочность сварных швов на различных металлах.

Как работает дуговая сварка?

Дуговая сварка использует электрическую дугу для выработки тепла и соединения двух металлов. Электропитание, подаваемое на электрическую дугу, может быть переменным током (AC) или постоянным током (DC). Сварочные аппараты для дуговой сварки на переменном токе часто недороги, в то время как аппараты для дуговой сварки на постоянном токе предлагают более плавную дугу, которая лучше подходит для тонких материалов, однако они дороже.

Электропитание, подаваемое на электрическую дугу, может быть переменным током (AC) или постоянным током (DC). Сварочные аппараты для дуговой сварки на переменном токе часто недороги, в то время как аппараты для дуговой сварки на постоянном токе предлагают более плавную дугу, которая лучше подходит для тонких материалов, однако они дороже.

Все процессы дуговой сварки используют для сварки электрическую дугу и имеют по крайней мере следующее:

- Электрод

- Кабель электрода

- Рабочий трос и зажим

- Блок питания

- Металлы для соединения

- Дуга

Итак, насколько горяча сварочная дуга? Сварочная дуга при любом виде дуговой сварки будет иметь температуру около 3500°С.

В процессе дуговой сварки сварщик работает с двумя типами металла.

Исходный материал: Это металлические детали, которые соединяются вместе в процессе сварки.

Расходные материалы Материал: Это дополнительные материалы, которые нагреваются в дуге и наносятся на стыки для создания более прочного соединения.

В основном процессе дуговой сварки источник питания включается, и электрод подносится к основному материалу. Затем выделяется сильное тепло для создания электрической дуги. Затем тепло расплавляет основной металл, сердечник электрода и флюсовое покрытие. Затем флюсовое покрытие создает защитную среду для сварки. Расплавленный металл осаждается между двумя металлическими заготовками, чтобы соединить их вместе. Как только он затвердевает, он образует прочную связь между двумя материалами. Затем металлические детали оставляют остывать.

Ищете услуги дуговой сварки?

Каждый тип дуговой сварки имеет различные преимущества, недостатки и требования, что делает их пригодными для конкретных целей. Для получения дополнительных рекомендаций относительно того, какой процесс сварки наиболее подходит для вашего применения, обратитесь к специалисту по сварке.

Если вы не уверены, что лучше всего подходит для вашей предполагаемой функции — дуговая сварка или приварка шпилек, обратитесь за консультацией в Taylor Studwelding. Мы являемся ведущим производителем и поставщиком машин для приварки шпилек, в том числе оборудования для приварки шпилек Drawn Arc, которые обеспечивают превосходную прочность сварных швов на различных металлах.

Часто задаваемые вопросы

Какие существуют 4 типа дуговой сварки?

Существует четыре основных типа дуговой сварки: дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), дуговая сварка металлическим электродом в среде защитного газа (SMAW) и дуговая сварка с флюсовым покрытием (FCAW).

Сколько существует типов дуг?

Всего существует десять типов дуговой сварки: сварка электродом, сварка MIG или MAG, дуговая сварка порошковой проволокой, сварка TIG, дуговая плазменная сварка, дуговая сварка углеродом, дуговая сварка под флюсом, сварка атомным водородом, электрошлаковая сварка и сварка волочением Дуговая (DA) сварка шпилек.

Что означает SMAW?

SMAW известен как дуговая сварка с защитным металлом, также называемая дуговой сваркой.

Для чего используется дуговая сварка?

Дуговая сварка используется для соединения материалов, требующих прочного соединения, особенно для точных работ.

Какой тип электрода используется при дуговой сварке?

Тип требуемого электрода зависит от типа используемой дуговой сварки, например, при сварке электродом обычно используются электроды E7018. Если вы не уверены в том, какой тип электрода лучше всего использовать, свяжитесь с нами в Taylor Studwelding.

Для чего используется дуговая сварка?

Дуговая сварка используется для соединения двух металлов. Он используется в различных отраслях промышленности, в том числе в автомобильной и аэрокосмической промышленности.

Что означает дуга в сварке?

Дуга в сварке представляет собой электрический ток, используемый для создания тепла и соединения двух металлов. Дуга возникает от основного материала к электроду.

Дуга возникает от основного материала к электроду.

Об авторе: Хизер Кук

Перейти к началу

Что такое дуговая сварка? | Процессы дуговой сварки

Готовы строить свое будущее?

Заполните форму ниже и начнем.

Имя

Фамилия

Телефон

Адрес электронной почты

Почтовый индекс

Средняя школа или GED выпускной год

Год окончания средней школы или GED…1960196119621963196419651966196719681969197019711972197319741975197619771978197919801981198219831984198519861987 1988198919

119921993199419951996199719981999200020012002200320042005200620072008200920102011201220132014201520162017201 820192020202120222023202420252026

Кампус выбора

Лучший кампус… Чарльстон, Южная Каролина, Колумбия, SCPiedmont, SCRock Hill, SCHouston, TX

Чтобы запросить дополнительную информацию, вам должно быть не менее 13 лет. Заполняя эту форму, вы предоставляете школе сварки Arclabs прямое письменное согласие на использование этой информации для связи с вами наиболее удобным способом (телефон, электронная почта, почта и текстовые сообщения). Посещая наш сайт и используя наши формы, вы соглашаетесь с нашей политикой конфиденциальности.

Заполняя эту форму, вы предоставляете школе сварки Arclabs прямое письменное согласие на использование этой информации для связи с вами наиболее удобным способом (телефон, электронная почта, почта и текстовые сообщения). Посещая наш сайт и используя наши формы, вы соглашаетесь с нашей политикой конфиденциальности.

Что такое дуговая сварка

Дуговая сварка известна как процесс сварки плавлением. Это один из наиболее распространенных сварочных процессов, который широко используется в различных отраслях промышленности благодаря получению прочных высококачественных сварных швов.

Дуговая сварка в теории

В процессе дуговой сварки используется электрическая дуга, которая образуется между электродом и основным металлом для создания температуры около 6500 градусов по Фаренгейту. Это заставляет металлы плавиться там, где они должны быть соединены, при этом расплавленный металл плавится по мере того, как он охлаждается и затвердевает, создавая металлургическую связь между металлами.

Дуговая сварка на практике

Дуговая сварка — это процесс, при котором электродный стержень присоединяется к сварочной горелке, которая подключается к портативному сварочному аппарату. При включении источника питания электрод становится активным. При прикосновении стержня к основному металлу ток будет проходить через стержень и замыкать электрическую цепь. Когда стержень отводится назад, возникает электрическая дуга, необходимая для расплавления металла. Стержни часто предназначены для плавления во время процесса, чтобы добавить наполнитель в сварной шов.

По мере приобретения опыта сварщик начнет понимать, что существует несколько факторов и приемов, влияющих на сварной шов, его прочность и качество, в том числе сила тока (переменный или постоянный), размер электрода, длина дуги и угол хода.

Промышленное использование

Дуговая сварка является популярным выбором, поскольку она успешно используется для сварки различных металлов, включая сталь, железо, медь и никель. Портативное оборудование, используемое для дуговой сварки, добавило ей универсальности и сделало ее популярным выбором в нескольких промышленных условиях.

Портативное оборудование, используемое для дуговой сварки, добавило ей универсальности и сделало ее популярным выбором в нескольких промышленных условиях.

Производители автомобилей, судоходства и аэрокосмической отрасли полагаются на электродуговую сварку в своих производственных процессах. Точно так же строительная отрасль обращается к дуговым сварщикам при строительстве зданий, мостов и других стальных конструкций, в то время как горнодобывающая, нефтегазовая и энергетическая отрасли также используют их навыки.

Плюсы и минусы

Оборудование, используемое для дуговой сварки, доступно по цене. Он портативный, что упрощает его транспортировку, а поскольку дуга не зависит от ветра или температуры, он идеально адаптируется к внешним условиям.

Несмотря на простоту процесса, дуговая сварка обеспечивает невероятно прочный шов, который в равной степени эффективен для толстых металлов, создавая окончательный сварной шов с высокой коррозионной стойкостью.