Дюбель гост действующий: ГОСТ 28456 — 90. Дюбели распорные для крепления конструкций и оборудования Можно скачать в PDF

Содержание

Особенности определения прочности бетона методом погружения стальных дюбелей | Иванов

Введение

Точность и оперативность определения фактического класса бетона при операционном и приемо-сдаточном контроле качества сборных и монолитных железобетонных конструкций имеют важное практическое значение. При этом прямой разрушающий метод определения прочности бетона не всегда позволяет надежно контролировать качество бетона в производственных условиях: прочность бетона в стандартных бетонных образцах может значительно отличаться от фактической прочности в конструкциях, так как их объем составляет ничтожно малую долю от объема конструкций, кроме того, условия уплотнения и твердения бетона образцов также существенно отличаются от их реальных условий в конструкциях.

Эффективный контроль качества бетона состоит в определении его прочности непосредственно в конструкциях и сооружениях без их разрушения, так называемыми неразрушающими методами, многие из которых основаны на современных достижениях физики. Существующие методы неразрушающих испытаний прочности бетона многочисленны и разнообразны по сложности: от простых механических молотков до электронных приборов.

Существующие методы неразрушающих испытаний прочности бетона многочисленны и разнообразны по сложности: от простых механических молотков до электронных приборов.

В настоящее время неразрушающие методы контроля прочности бетона широко применяются не только в России и СНГ, но и в странах Западной и Восточной Европы, США, Канаде и т. д., а их развитию уделяется большое внимание.

На данный момент разработаны достаточно точные неразрушающие методы, позволяющие решить практически все вопросы контроля прочности бетона (ГОСТ 17624-2012, ГОСТ 22690-2015, ГОСТ 31914-2012) и оценки его фактического класса (ГОСТ 18105-2018).

В ряде таких случаев, как, например, контроль распалубочной прочности, когда не требуется оценка класса бетона, оправдано применение экспресс-методов оценки прочности, основанных на использовании простых приборов и методик, доступных для строительных организаций – производителей работ. Одним из таких методов может стать метод погружения стальных дюбелей, получивший распространение в Европе и США.

Обзор отечественной и зарубежной литературы

Метод определения прочности бетона путем погружения стальных дюбелей применялся в нашей стране и за рубежом с 60-х гг. прошлого века [1] и основан на погружении стального дюбеля с помощью строительного монтажного пистолета за счет энергии воспламенения порохового заряда. Подробное описание этого метода приведено в патенте на изобретение РФ [2]. Данный метод был рекомендован для контроля прочности тяжелых и легких бетонов и представлен как косвенный, требующий привязки к прямым методам [3][4].

В зарубежных нормативных документах получили распространение два схожих метода контроля. Первый из них, «Windsor-test» [13], применяется для контроля прочности тяжелого и легкого бетона прочностью на сжатие от 3,6 до 110 МПа и предполагает применение специально изготовленных для этого метода патронов и инденторов, не имеющих широкого распространения и не используемых иначе в строительстве (рис. 1). Применению данного метода посвящены стандарты: ASTM C 803-02 [5] в Северной Америке и BS 1881-207 [6] в Великобритании.

Рис. 1. Набор инструментов и приспособлений для применения метода контроля прочности бетона «Windsor-test»

Fig. 1. Windsor Probe System Contents

Связь между прочностью бетона и глубиной погружения стандартного индентора указывает производитель прибора с учетом твердости щебня по шкале Мооса [13], где твердость щебня определяется либо в пробах, взятых на заводе-изготовителе бетона, либо по образцам, отобранным из конструкции. Как отмечают авторы [10], часто эта связь недостаточно точна, и требуется построение градуировочной зависимости на стандартных образцах, испытываемых на сжатие в прессе.

Основными факторами, влияющими на изменчивость показаний прочности с применением метода «Windsor-test», по мнению авторов [10], являются: ошибки оператора, неисправность оборудования, размер заполнителя и неоднородность бетона как конструкционного материала, но наибольшую погрешность, как принято считать, привносит размер заполнителя: при крупности заполнителя 20 мм коэффициент вариации может составлять 5 %, при 55 мм – до 14 %. Тем не менее, как отмечают авторы [10], данный метод можно успешно применять в случае определения распалубочной прочности, где требования к точности не столь высоки.

Тем не менее, как отмечают авторы [10], данный метод можно успешно применять в случае определения распалубочной прочности, где требования к точности не столь высоки.

Методика требует выполнения не менее трех выстрелов на участке контроля и содержит требования по допустимой изменчивости проведенных замеров, не содержит требований или ограничений по возрасту, водонепроницаемости или влажности бетона, однако требует либо подтверждения данных по твердости заполнителя, либо уточнения зависимости по результатам испытания стандартных образцов бетона.

Второй метод – комбинированный метод пенетрации и сопротивления вырыву [12] – основан на зависимости прочности бетона от отношения усилия вырыва P к глубине погружения дюбеля L. Наиболее полное описание метода изложено в инструкции по контролю прочности мелкозернистого бетона фирмы Hilti [8]. Методика основана на погружении стандартных стальных дюбелей одной определенной марки с помощью порохового пистолета Hilti-DX-450 и зарядов пониженной мощности (с зеленой и желтой цветовой маркировкой патронов). Инструкция содержит указания по количеству испытаний на участке контроля (10 выстрелов с расстоянием между дюбелями не менее 8 см и расстоянии до края не менее 10 см), указания по измерению глубины погружения, усилия вырыва, отбраковке выпадающих результатов и оценке результатов контроля. Прочность бетона определяется в диапазоне 2–16 МПа при применении зеленого патрона и 17–56 МПа при применении желтого патрона. Прочность бетона (цилиндровая прочность) определяется по универсальным градуировочным зависимостям, представленным на рис. 2, в зависимости от отношения усилия вырыва F к глубине погружения дюбеля L:

Инструкция содержит указания по количеству испытаний на участке контроля (10 выстрелов с расстоянием между дюбелями не менее 8 см и расстоянии до края не менее 10 см), указания по измерению глубины погружения, усилия вырыва, отбраковке выпадающих результатов и оценке результатов контроля. Прочность бетона определяется в диапазоне 2–16 МПа при применении зеленого патрона и 17–56 МПа при применении желтого патрона. Прочность бетона (цилиндровая прочность) определяется по универсальным градуировочным зависимостям, представленным на рис. 2, в зависимости от отношения усилия вырыва F к глубине погружения дюбеля L:

fc = (F/L+2.7)/7.69 (зеленый патрон)(1)

fc = 0.152*F/L – 1.82 (желтый патрон)(2)

Рис. 2. Универсальные градуировочные зависимости фирмы Hilti [8] для определения прочности бетона с размером крупного заполнителя 8 и 11 мм с использованием пистолета DX 450-SCT с зелеными (а) и желтыми (б) патронами

Fig. 2. Hilti standard calibration curves [8] for determining concrete strength having a coarse aggregate of 8 and 11 mm using a DX 450-SCT gun equipped with green (а) and yellow (б) cartridges

2. Hilti standard calibration curves [8] for determining concrete strength having a coarse aggregate of 8 and 11 mm using a DX 450-SCT gun equipped with green (а) and yellow (б) cartridges

Методика Hilti применяется только для мелкозернистого торкретбетона и не имеет ограничений по его влажности, водонепроницаемости и возрасту. Методика содержит требование по оценке результатов контроля по стандарту EN 12504-1, согласно которому все неразрушающие методы, в том числе рассматриваемый метод, являются косвенными и требуют привязки к конкретному объекту испытаний по результатам испытания отобранных из бетона кернов. Методика не содержит данных о точности метода контроля.

Немецкий стандарт DIN EN 14488-2 [9] содержит требования и ограничения к методу контроля, аналогичные требованиям [8], однако содержит градуировочные зависимости для бетонов с различной крупностью заполнителя:

– для тяжелого бетона с крупностью заполнителя 8 мм и менее:

R = (F/L+2. 7)/7.69,(3)

7)/7.69,(3)

– для тяжелого бетона с крупностью заполнителя 16 мм и менее:

R = (F/L+0.02)/6.69, (4)

– для силикатного бетона с крупностью заполнителя 16 мм и менее:

R = (F/L+3.32)/5.13.(5)

Стандарт [9] применяется для контроля прочности бетонов от 3 до 16 МПа. В стандарте отмечается, что в настоящее время нет данных о точности метода.

В литературе [7][11] также имеются сведения об использовании пневматических пистолетов для погружения дюбелей.

Таким образом, имеющиеся зарубежные и отечественные исследования указывают на то, что рассматриваемый метод является косвенным и требует корректировки с помощью привязки к результатам контроля прямыми неразрушающими методами.

Следует отметить, что для стандартизованного метода «Windsor-test» [5][6][10][13] не указано требование по допустимому разбросу «мощности» порохового заряда и допустимой изменчивости геометрических характеристик индентора. Однако указано, что применение метода допускается только для специально изготовленных для этого метода пистолета, патрона и индентора, поставляемых производителем в комплекте и больше нигде не применяемых. По-видимому, калибровка указанного оборудования и допуск к его применению осуществляются производителем оборудования.

Однако указано, что применение метода допускается только для специально изготовленных для этого метода пистолета, патрона и индентора, поставляемых производителем в комплекте и больше нигде не применяемых. По-видимому, калибровка указанного оборудования и допуск к его применению осуществляются производителем оборудования.

Стандартизованный европейский метод [9] допускает применение обычных патронов для строительных работ, разброс мощности которых составляет ± 20 % от среднего номинального значения и одной определенной марки дюбелей, допускает оценку прочности в ограниченном диапазоне: от 3 до 16 МПа.

Стандарт организации Hilti [8] также допускает применение обычных патронов для строительных работ, разброс мощности которых составляет ± 20 % от среднего номинального значения и одной определенной марки дюбелей, но допускает оценку прочности только мелкозернистого торкрет-бетона.

Оба стандарта [8][9], допускающие применение обычных патронов для строительных работ, не содержат указаний по точности метода и прямых зависимостей прочности от глубины погружения дюбеля, а содержат зависимости прочности от отношения усилия вырыва (Р или F) к глубине погружения дюбеля (L). Это является следствием более высокой корреляции прочности бетона с этим соотношением (P/L или F/L), чем с глубиной погружения дюбеля (L) [12]. Одной из причин этого может быть разброс мощности обычных патронов для строительных работ.

Это является следствием более высокой корреляции прочности бетона с этим соотношением (P/L или F/L), чем с глубиной погружения дюбеля (L) [12]. Одной из причин этого может быть разброс мощности обычных патронов для строительных работ.

Согласно данным производителей, разброс мощности имеющихся в настоящее время на рынке патронов от среднего номинального значения составляет ± 16 % для отечественных производителей и ± 50 % – для иностранных. В результате точность метода и корреляционные зависимости прочности от глубины погружения дюбеля могут оказаться значительно хуже, чем для ранее исследованных методов.

Вывод

Анализ материалов зарубежных и отечественных исследований, а также зарубежных нормативных документов выявил существенные ограничения для применения метода определения прочности бетона в конструкциях, основанного на связи с глубиной погружения стального стержня под действием энергии порохового заряда.

Наибольшее влияние на точность и возможность применения данного метода оказывают твердость, вид и крупность заполнителя. Не менее существенное влияние оказывают разброс мощности порохового заряда и параметры индентора: для специально изготовленных комплектов оборудования (пистолетов, зарядов и инденторов) стандартизированы градуировочные зависимости; для обычных пистолетов, патронов и дюбелей, применяемых в строительстве, стандартизированы градуировочные зависимости только для отдельных видов бетонов или бетонов низкой прочности, при этом приведены не зависимости прочности от глубины погружения, а зависимости прочности от производной характеристики – отношения усилия вырыва дюбеля к глубине его погружения. Наиболее вероятной причиной является более высокая допустимая изменчивость мощности выстрела порохового заряда для обычного общестроительного оборудования по сравнению со специально изготовленным оборудованием.

Не менее существенное влияние оказывают разброс мощности порохового заряда и параметры индентора: для специально изготовленных комплектов оборудования (пистолетов, зарядов и инденторов) стандартизированы градуировочные зависимости; для обычных пистолетов, патронов и дюбелей, применяемых в строительстве, стандартизированы градуировочные зависимости только для отдельных видов бетонов или бетонов низкой прочности, при этом приведены не зависимости прочности от глубины погружения, а зависимости прочности от производной характеристики – отношения усилия вырыва дюбеля к глубине его погружения. Наиболее вероятной причиной является более высокая допустимая изменчивость мощности выстрела порохового заряда для обычного общестроительного оборудования по сравнению со специально изготовленным оборудованием.

Доступные для анализа зарубежные стандарты регламентируют применение рассматриваемого метода контроля в качестве косвенного метода, требующего корректировки с учетом результатов испытаний стандартных образцов или кернов, отобранных из конструкций, и не содержат данных по точности метода такого контроля.

1. Разработка новых прямых механических неразрушающих способов определения прочности бетона. Отчет о НИОКР. Рег. № НИОКТР АААА-А16-116020310269-5. Рег. № ИКРБС 20161225-НИР-013. Москва: НИИЖБ; 2021.

2. Торицын И.В., Несветайло В.М. Способ определения прочности по глубине погружения дюбеля-гвоздя в тестируемый бетон и дюбель-гвоздь. Патент РФ № 2706390. Опубл. 18.11.2019.

3. Росляков П.С. Определение прочности бетона строительно-монтажным пистолетом СМП-1. Москва: Госстройиздат; 1962.

4. Скрамтаев Б.Г., Лещинский М.Ю. Испытание прочности бетона в образцах, изделиях и сооружениях. Москва: Стройиздат; 1964.

5. ASTM C803-02 Standard Test Method for Penetration Resistance of Hardened Concrete. West Conshohocken, PA, USA: ASTM International; 2003.

6. BS 1881-207 Testing Concrete. Recommendations for the assessments of concrete strength by near-tosurface tests. London, UK: British Standards Institute; 1992.

7. Ciancio D., Helinski M. The use of shear wave velocity for assessing strength development in fibre reinforced shotcrete. In: Shotcrete: Elements of a System. London: CRC Press; 2010. pp. 75–80. https://doi.org/10.1201/b10545-11

In: Shotcrete: Elements of a System. London: CRC Press; 2010. pp. 75–80. https://doi.org/10.1201/b10545-11

8. Determination of the early strength of sprayed concrete with stud driving method Hilti DX 450-SCT. Operating instructions. Schaan, Liechtenstein: Hilti Corp., 2011.

9. DIN EN 14488-2 Testing sprayed concrete – Part 2: Compressive strength of young sprayed concrete. German version EN 14488-2:2006. Berlin, Germany : German Institute for Standardization; 2012.

10. Helal J., Sofi M., Mendis P. Non-destructive testing of concrete: A review of methods. Electronic Journal of Structural Engineering. 2015;14(1):97–105.

11. Iwaki K., Hirama A., Mitani K., Kaise S., Nakagawa K. A quality control method for shotcrete strength by pneumatic pin penetration test. NDT & E International. 2001;34(6):395–402. https://doi.org/10.1016/S0963-8695(01)00006-8

12. Indirekte Verfahren zur Druckfestigkeitbestimmung von Spitzbeton. Innsbruck; 1998.

13. Z-WP-534. Windsor Probe System. Operator’s Manual. Chicago, IL, USA: James Instruments Inc.; 2018.

Operator’s Manual. Chicago, IL, USA: James Instruments Inc.; 2018.

ИНС 090.30 / ГОСТ Р 52780-2007 (ГОСТ 34202-2017) оптом. Оптовые поставки крепежа от компании ИПМ

Размеры и характеристики ИНС 090.30 / ГОСТ Р 52780-2007 (ГОСТ 34202-2017)

Наименование | Комплект, шт. |

Борфреза C03 (l=13, L=50, d хв=3, сплав ВК8) | 1 |

Борфреза C06 (l=16, L=56, d хв=6, сплав ВК8) | 1 |

Борфреза C08 (l=20, L=60, d хв=6, сплав ВК8) | 1 |

Борфреза C10 (l=20, L=60, d хв=6, сплав ВК8) | 1 |

Борфреза C12 (l=25, L=65, d хв=6, сплав ВК8) | 1 |

Борфреза C16 (l=25, L=65, d хв=6, сплав ВК8) | 1 |

Борфреза C03 с покрытием (l=13, L=50, d хв=3, сплав ВК8) | 1 |

Борфреза C06 с покрытием (l=16, L=56, d хв=6, сплав ВК8) | 1 |

Борфреза C08 с покрытием (l=20, L=60, d хв=6, сплав ВК8) | 1 |

Борфреза C10 с покрытием (l=20, L=60, d хв=6, сплав ВК8) | 1 |

Борфреза C12 с покрытием (l=25, L=65, d хв=6, сплав ВК8) | 1 |

Борфреза C16 с покрытием (l=25, L=65, d хв=6, сплав ВК8) | 1 |

Борфреза C06 по алюминию (l=16, L=56, d хв=6, сплав ВК8) | 1 |

Борфреза C10 по алюминию (l=20, L=60, d хв=6, сплав ВК8) | 1 |

Борфреза C12 по алюминию (l=25, L=65, d хв=6, сплав ВК8) | 1 |

Борфреза C16 по алюминию (l=25, L=65, d хв=6, сплав ВК8) | 1 |

Описание ИНС 090.

30 / ГОСТ Р 52780-2007 (ГОСТ 34202-2017)

30 / ГОСТ Р 52780-2007 (ГОСТ 34202-2017)

Характеристики:

- Материал: твердый сплав ВК8

- Тип: C

Область применения:

Применяется для обработки кромок, контуров, сварных швов, радиусных пазов, подготовки поверхности к сварке, снятия фасок, удаления заусенцев. Обрабатываемый материал: сталь, чугун, нержавеющая сталь, латунь, титан.

Стандарты:

- ГОСТ Р 52780-2007 — отменен;

- ГОСТ 34202-2017 (ISO 7755-1:2013—ISO 7755-12:2013) — действующий стандарт

применение и габариты, вес по ГОСТу, шпунт ПВХ и другие модели, погружная технология с вибратором. Для чего они нужны?

- Что это и для чего?

- Приложения

- Виды и их характеристики

- Производители

- Шаги установки

- Особенности демонтажа

Шпунтовые сваи считаются эффективным методом защиты земляной стены от обрушения. В процессе создания котлована шпунты погружаются в землю и производится выемка грунта. Такой вид ограждения довольно распространен на участках с ограниченным пространством и строительных площадках на рыхлом грунте. Довольно часто при ограждении котлованов используют шпунт Ларсена, который имеет множество преимуществ перед другими вариантами.

В процессе создания котлована шпунты погружаются в землю и производится выемка грунта. Такой вид ограждения довольно распространен на участках с ограниченным пространством и строительных площадках на рыхлом грунте. Довольно часто при ограждении котлованов используют шпунт Ларсена, который имеет множество преимуществ перед другими вариантами.

Что это и для чего?

Шпунт Ларсена представляет собой своеобразный желоб с закругленными угловыми элементами, которые легко соединяются в единую конструкцию. Благодаря простой конструкции и простоте подключения язычок эффективно работает и пользуется широкой популярностью. Для облегчения процесса соединения, повышения герметичности при производстве конструкции используются герметики на силиконовой основе.

Этот вид металлопроката отличается антикоррозийной стойкостью, поэтому использую его для работы в водной среде. Кроме того, язык Ларсена можно использовать повторно. Качественный продукт выдерживает 6 раз активного использования. По окончании строительства забор можно легко демонтировать.

По окончании строительства забор можно легко демонтировать.

Шпунт Ларсена представляет собой горячекатаный продукт. Он изготовлен из высокоуглеродистой стали.

Среди особенностей изделия выделяют:

- высокая прочность;

- хорошая устойчивость к процессам окисления;

- многократное использование;

- простота установки;

- возможность использования на грунтах любого типа.

Применение

Основное назначение шпунта Ларсена – укрепление откосов и предотвращение осыпания, осыпания грунта. Кроме того, конструкция нашла свое применение на строительных площадках, как вариант ограничения подтопления. Изделие просто незаменимо для обустройства береговой линии, причалов, набережных.

Шпунт Ларсена также используется для создания следующих систем:

- водопровод и канализация на заводе;

- подземные коммуникации, как укрепление траншеи;

- плотины, мосты;

- автомобильные и железные дороги;

- жилых дома;

- нефтеперерабатывающих предприятия;

- укрепление береговой линии естественных и искусственных водоемов;

- противооползневых сооружений.

Типы и их характеристики

ГОСТ на шпунт Ларсена указывает на деление этих элементов на разновидности, отличающиеся размерами, массой, сроком службы. С учетом вышеперечисленных моментов определяются технические характеристики конструкций. Рассмотрены самые распространенные виды.

По материалу изготовления шпунт Ларсена делится на металлический, железобетонный, деревянный, пластиковый, ПВХ.

По видам замка:

- Z-образный;

- S-образный;

- Г-образный;

- корытообразный.

По способу производства шпунт Ларсена бывает холоднокатаный и горячекатаный, из стали, с хорошей коррозионной стойкостью.

Ассортимент этого товара очень разнообразен. Каждый вид устройства имеет свою устойчивость к нагрузкам, на которую влияет вес шпунта, его длина, форма и металлоемкость.

L4

Шпунт Ларсен L4 имеет вид желобообразного изделия, которое соединено пазогребневыми замками. Монтажная ширина изделия 0,4 м, длина от 50 до 220 см. Часто высота такого профиля составляет 20, 45 см, в центральной части толщина стенки 1,45 см, а с боков — 0,95 см. 1 м2 этого металлопроката имеет вес 185 кг. Изделие характеризуется прочностью 518 кН на 1 м длины.

Монтажная ширина изделия 0,4 м, длина от 50 до 220 см. Часто высота такого профиля составляет 20, 45 см, в центральной части толщина стенки 1,45 см, а с боков — 0,95 см. 1 м2 этого металлопроката имеет вес 185 кг. Изделие характеризуется прочностью 518 кН на 1 м длины.

L5

Шпунт L5 практически аналогичен предыдущему варианту, однако имеет индивидуальные характеристики:

- установочная ширина 420 мм;

- длина 240 см;

- толщина основной стенки 2,1 см, а боковой стенки 1,1 см;

- – 698 кН/м;

прочность

1 м2 такого приспособления весит 238 кг, при этом высота профиля обычно достигает 19,6 см.

Л5-УМ

Шпунт Ларсена Л5-УМ имеет несущую способность 906 кН/м, при этом квадратный метр такого изделия весит 113 кг. Рабочая ширина устройства 0,54 м, длина изделия может варьироваться от 50 до 240 см. Высота профиля Л5-УМ 23,6 см, а ширина его основной полки 34,4 см.

Другое

Другой тип шпунтовой сваи Ларсена, который используется для строительства котлована, — это L5D. Высота такого профиля 24 см, ширина установки 0,51 метра. Весит 1 м2 такого типа шпунта Ларсена 105 кг.

Производители

Шпунт Ларсена производится в России и Украине, а также за рубежом. Примером отечественного производителя, выпускающего качественные товары данной категории, является «Евраз».

Такие марки металлопроката пользуются большой популярностью.

АРСЕЛОР. Производитель шпунтовых свай Ларсен находится в Люксембурге. Его заводы расположены по всему миру, в том числе и в России. Фирма производит следующие виды профиля:

- AZ — Z-образные изделия большой ширины и высокой несущей способности;

- АС — плоский шпунт, который часто применяют для ограждения цилиндрических конструкций, где нет возможности установки анкерных конструкций;

- U — это стандартный желоб для шпунтовых свай Ларсена.

ХСП. Этот тип шпунта производится в Германии. Изделие характеризуется значительной несущей способностью, а также хорошей прочностью. Такие устройства нашли свое применение при монтаже систем канализации, а также путей, удаляющих химические и радиоактивные частицы. Производитель реализует около 40 моделей данной категории товаров, каждая из которых имеет разные показатели прочности.

VL — шпунт производства Чехии. Характеризуется тонкими стенками профиля. В остальном качественные характеристики практически такие же, как у товаров, произведенных в России.

Ступени установки

На скорость погружения шпунтовых свай Ларсена влияет длина изделия, а также характеристики грунта. Профильные сваи можно устанавливать вдавливанием, забивкой и вибрацией. Технология монтажа конструкции выполняется в соответствии с предварительным расчетом и проектным положением.

Забивка конструкций применяется вне городских зданий, так как вибрация может оказывать негативное воздействие на жилые дома и близлежащие сооружения. Дюбельные сваи забиваются копрой. Этот агрегат имеет в своей конструкции ударный механизм. Благодаря этому проварка опорной стали происходит быстро и дешево.

Дюбельные сваи забиваются копрой. Этот агрегат имеет в своей конструкции ударный механизм. Благодаря этому проварка опорной стали происходит быстро и дешево.

Другие, Вибропогружение считается не менее популярным методом установки шпунтовых свай Ларсена. Этот способ нашел свое применение в том случае, когда нет возможности забить крепления опорной стены. Например, на береговой линии, на мягком грунте и водных источниках. В этом случае работа осуществляется с помощью вибропогружателя.

Этапы процедуры:

- крепление язычка стропами к вибрационному механизму;

- выполнить наведение стойки в соответствии с проектным положением.

После этого сваи подвергаются большому давлению с помощью вибраций, которые способствуют погружению изделий в грунт. При вибропогружном методе грунты не подвергаются сильному давлению.

Если сравнивать этот способ установки паз-гребень с предыдущим, то его отличием является высокая стоимость.

Самым дорогим способом заглубления конструкции Ларсена в землю считается вдавливание. Этот вариант не допускается к использованию в городских условиях. Процедура проводится с помощью специального агрегата — сваепрессовочной установки на гусеничном ходу. Пазы вертикально крепятся к подвижному механизму, после чего погружаются в грунт на определенную глубину.

Особенности демонтажа

Со временем опорные стены котлована могут прийти в негодность. В этом случае необходимо будет извлечь шпунт из почвы. Демонтаж устройства Ларсена осуществляется с помощью вибрационного устройства. При использовании крана процедура будет малоэффективна, так как грунт характеризуется высокой силой трения, ослабление которой возможно только при использовании коротких амплитуд вибрации.

При демонтаже шпонки должны быть закреплены в виброблоке, подвешенном к крану. После этого подключается генератор, увеличивающий тяговое усилие.

Шпунт Ларсена в настоящее время широко используется, так как считается одним из самых устойчивых, безопасных и надежных вариантов укрепления котлована. Высокая стоимость изделий окупается высоким качеством конструкций, а также возможностью их многоразового использования.

Подробнее о том, что такое шпунт Ларсена, смотрите в видео ниже.

быстрого монтажа 10х130, 10х132, 10х150 мм и другие размеры. ГОСТ и масса, технические условия

- Технические характеристики

- Типы и размеры

- Правила отбора

- Приложение

Монтажные работы являются одним из этапов строительства. Для их выполнения необходимо иметь специальное оборудование, инструменты и материалы, как основные строительные, так и расходные. К последним, без которых совершенно невозможно смонтировать любую конструкцию, относятся крепежные элементы, в том числе и дюбеля.

К последним, без которых совершенно невозможно смонтировать любую конструкцию, относятся крепежные элементы, в том числе и дюбеля.

В этой статье мы расскажем вам все, что нужно знать о монтажных дюбелях, рассмотрим их технические характеристики, виды и размеры, а также научимся правильно выбирать крепеж и правильно выполнять монтаж.

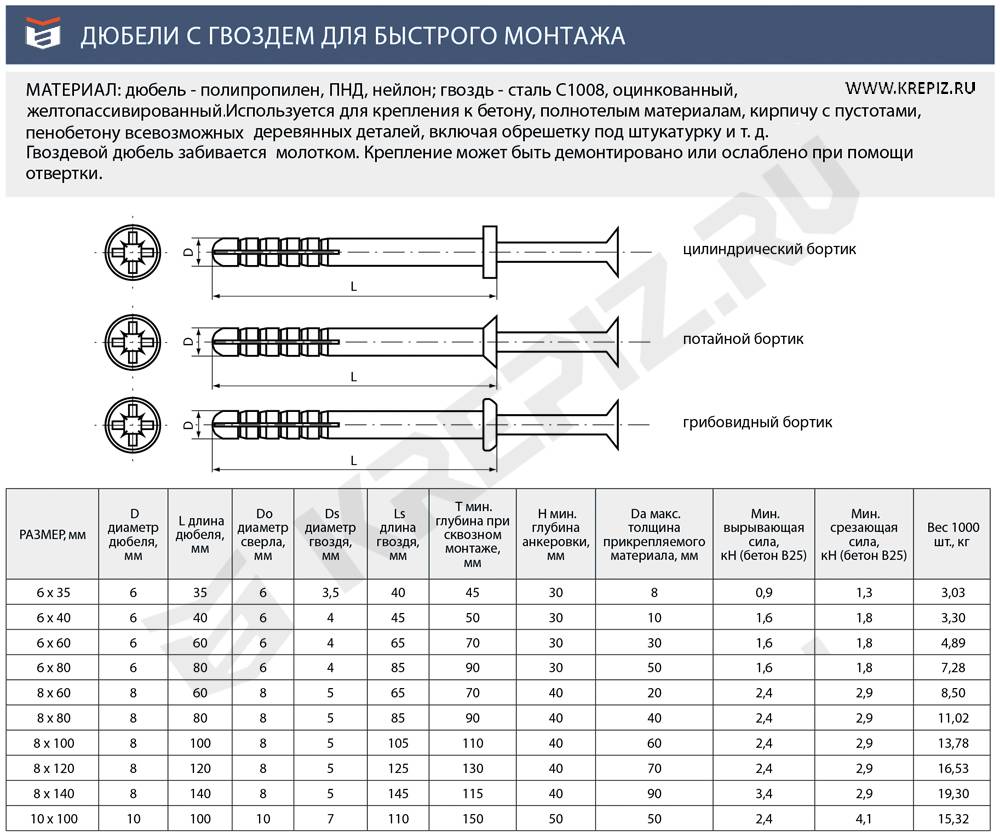

Технические характеристики

Дюбель монтажный – это специальный элемент, который используется в процессе быстрого соединения конструкций. … Дюбель-гвоздь на сегодняшний день является одним из самых популярных и часто используемых крепежных элементов в строительстве. Это связано с многочисленными преимуществами и особенностями продукта.

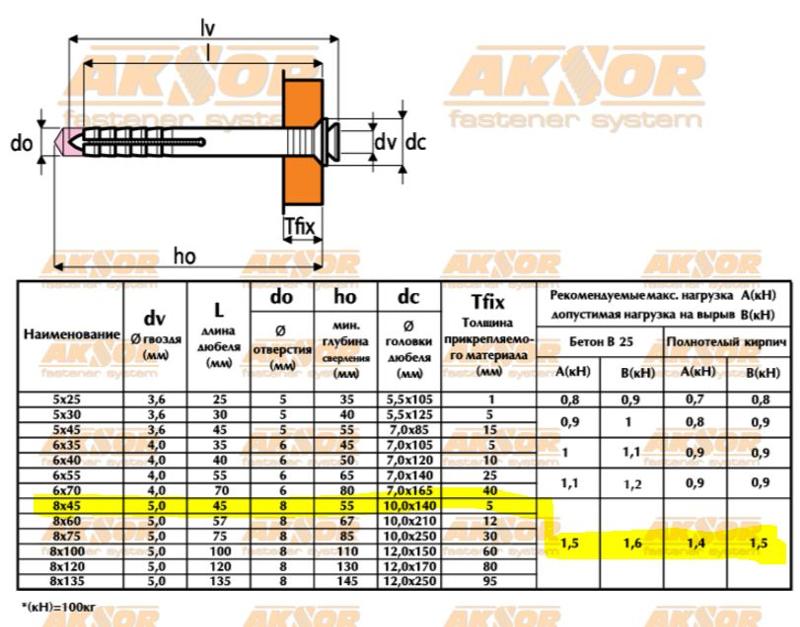

Дюбели имеют следующие технические параметры:

- прочность;

- надежность;

- механическая устойчивость;

- износостойкость и коррозионная стойкость;

- легкий вес – хоть изделие и мало весит, но отлично справляется со своими функциями и выдерживает большие нагрузки;

- термостойкость.

Если правильно подобрать дюбель с учетом всех технических параметров и свойств, и смонтировать крепеж в соответствии с требованиями и правилами, то он прослужит долго, а его первоначальные характеристики останутся неизменными.

Конструкция монтажного дюбеля мало чем отличается от конструкции других дюбелей. Его основными составляющими являются распорная часть, расширяющаяся внутрь отверстия для обеспечения прочной и надежной фиксации, и стальной гвоздь. Есть комплектные модели, оснащенные специальным ограничителем – манжетой.

Для изготовления прокладки используются следующие материалы:

- полипропилен;

- полиамид;

- полиэтилен.

Гвоздь изготовлен из высокопрочной стали. Он покрыт специальным составом на основе цинка. Такое покрытие повышает физико-технические свойства крепежа и продлевает срок его службы.

Абсолютно вся информация о таком изделии, а именно технические параметры, свойства, способы и способы изготовления, правила эксплуатации предусмотрены нормативным документом ГОСТ 28456 — 90 «Распорные дюбели строительно-монтажные.

Общие технические условия».

Типы и размеры

Еще одним довольно существенным преимуществом монтажных дюбелей, существенно влияющих на спрос, является большой ассортимент . Имеется множество размеров крепежных изделий. Это дает возможность выбрать подходящий для конкретного вида монтажа. мм):

- 10×130

- 10×132;

- 10×150;

- 6х40;

- 6х60;

- 5х60;

- 8х80;

- 8х100.

Для определенного типа монтажа необходимо выбрать дюбель особого размера. Например, когда речь идет о креплении конструкции к бетонному или кирпичному основанию, нужно выбирать изделие большого диаметра и длины.

Каждый размер дюбеля, помимо всего вышеперечисленного, четко прописан в ГОСТ … В документе также приведены правила эксплуатации и применения каждого вида продукции.

Все монтажные дюбели делятся на два типа: резьбовые и безрезьбовые.

Основное их отличие заключается в способе установки. . Резьбовой дюбель можно вкрутить в отверстие с помощью отвертки, а вот для установки безрезьбового дюбеля нужен специальный инструмент, называемый пистолетом.

. Резьбовой дюбель можно вкрутить в отверстие с помощью отвертки, а вот для установки безрезьбового дюбеля нужен специальный инструмент, называемый пистолетом.

Правила подбора

От того, насколько правильно подобран крепеж, зависит конечный результат. Очень важно ответственно подходить к выбору товара и учитывать:

- физико-технические свойства и параметры продукта;

- его назначение и какой материал будет использоваться для крепления;

- при каких условиях он будет использоваться;

- какую нагрузку нужно будет выдерживать;

- кто производитель товара и его стоимость.

Также при покупке нужно обращать внимание на наличие маркировки. Это обязательная «штамповка» на каждом изделии, которое было изготовлено в соответствии с требованиями ГОСТ, прошло все необходимые лабораторные испытания и получило сертификат качества. Маркировка дюбеля бывает двух размеров: диаметра и длины.

Что касается выбора производителя, то опытные специалисты, занимающиеся монтажными работами не первый год, рекомендуют покупать продукцию известных брендов, продукция которых давно присутствует на рынке и хорошо себя зарекомендовала.