Электрическая схема дип 500: ДИП-500 Станок универсальный токарно-винторезный. Паспорт, схемы, характеристики, описание

Содержание

Станки токарно-винторезные с РМЦ 1000мм-16ВТ20П-21 и 1500мм-16ВТ20П-22

Даже с появлением новых методов формования деталей (литье по сгораемым моделям, лазерная и плазменная резка и пр.) обработка металлов резанием остается актуальной. Ее преимущество – универсальность получения изделий разной формы. Это плоские и объемные тела, фигуры вращения, изготавливаемые на строгальных, фрезерных, токарных станках и других металлорежущих агрегатах. Их используют в промышленности, при сервисе и ремонте транспорта (автомобилей, судов, строительных и дорожных машин).

Часто выгоднее полноразмерный станок, требующий места под установку и серьезного подхода к обслуживанию. Эти неудобства – ничто в сравнении с его возможностями и точностью, более высокой, чем у настольного либо уменьшенного исполнения. Такой агрегат допустимо применять для:

- Единичного или мелкосерийного выпуска деталей.

- Инструментального и ремонтного производства.

- Только получистовой или чистовой отделки.

СОВЕТ: перед выбором модели изучите рекомендации опытных специалистов и отзывы на специализированных форумах.

Предпочтительнее всего новое оборудование или станки после полноценного восстановительного ремонта.

Сведения о производителе токарно-винторезного станка 16Б20п

Производитель универсальных токарных станков 16Б20п — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К62Б

— станок токарно-винторезный универсальный повышенной точности Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220

Назначение и область применения

Всем вышеприведенным требованиям в полной мере отвечает токарный станок 16б20п универсального типа с повышенной точностью. Он отличается приличными функциональными возможностями и разумной стоимостью. Финансовые возможности по приобретению такого оборудования имеются в основном у крупных и средних производственных предприятий разной формы собственности. Станок легко обработает заготовки из металла и полимерных материалов.

Он отличается приличными функциональными возможностями и разумной стоимостью. Финансовые возможности по приобретению такого оборудования имеются в основном у крупных и средних производственных предприятий разной формы собственности. Станок легко обработает заготовки из металла и полимерных материалов.

Изготавливались токарные станки 16б20п Московским станкостроительным . Запасные части и агрегаты к ним до сих пор доступны, их цены приемлемые.

Устройство токарного станка этой модели обычное для такого оборудования. Заготовки (как правило, цилиндрической формы) зажимают в патроне, установленном на шпинделе станка. Последний передает вращение от электропривода к обрабатываемой детали. Выступающая часть изделия поддерживает задняя бабка с центром.

Перед началом закрепляют резец в специальном приспособлении (резцедержатель) на суппорте. Сверла, метчики, зенкеры, развертки фиксируют с помощью патрона или конусов. Выбирают на коробке передач шпинделя число оборотов. Запускают вращение обрабатываемого изделия и подводят к нему инструмент. Выбирают глубину резания и подачу резца. Рукояткой включают суппорт с резцовыми салазками и начинают обтачивание заготовки.

Выбирают глубину резания и подачу резца. Рукояткой включают суппорт с резцовыми салазками и начинают обтачивание заготовки.

Инструкция по эксплуатации токарного станка 16б20п-061определяет перечень возможных операций, включая:

- Растачивание, точение и полировку.

- Торцовку и отрезку.

- Нарезку метрической, дюймовой, трубной, питчевой и модульной резьбы.

Допускается применять любой, соответствующий стандартам режущий инструмент импортного и российского производства.

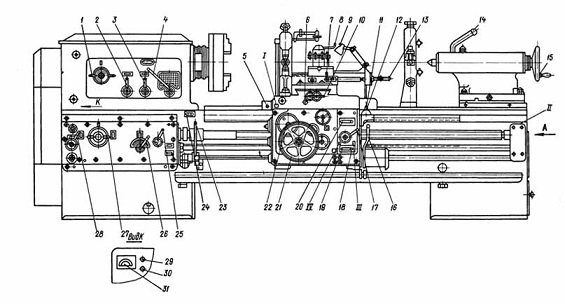

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм — 16Б20П-010

- Станина РМЦ 1000 мм — 16Б20П-011

- Станина РМЦ 710 мм — 16Б20П-012

- Ножка левая — 16Б20П-013

- Ножка правая — 16Б20П-014

- Шпиндельная бабка — 16Б20П-020 (опоры подшипников «Гамет»)

- Коробка скоростей — 16Б20П-024

- Задняя бабка — 16Б20П-030

- Суппорт с механической подачей — 16Б20П-040

- Суппорт без механической подачи — 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель — 16Б20П-043

- Каретка с механической подачей — 16Б20П-050

- Каретка без механической подачи — 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук — 16Б20П-060

- Коробка подач — 16Б20П-070

- Коробка передач — 16Б20П-080

- Таблица настройки сменных шестерен (гитары) — 16Б20П-081

- Патрон поводковый — 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм — 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм — 16Б20П-152

- Ходовой винт РМЦ 1000 мм — 16Б20П-153

- Ходовой винт РМЦ 710 мм — 16Б20П-154

- Шкивы главного привода — 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16.

.1600)

.1600) - Шкивы главного привода — 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода — 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода — 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование — 16Б20П-180

- Таблица чисел оборотов и подач — 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач — 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач — 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная — 16Б20П-240

- Охлаждение — 16Б20П-250

- Охлаждение — 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта — 16Б20П-52

- Левая рукоятка управления шпинделем — 16Б20П-071

Требования к безопасности

Станок 16В20П сертифицирован на соответствие требованиям безопасности. Для реализации мер безопасной работы производитель предусмотрел:

- ограждение ременной передачи и сменных зубчатых колес, сблокированное с системой управлении привода главного движения.

При открытом ограждении включение привода главного движения невозможно;

При открытом ограждении включение привода главного движения невозможно; - специальную блокировку рукоятки управления вводным выключателем, в результате чего дверь электрошкафа можно открыть только при выключенном вводном выключателе;

- ограждение патрона сблокированное с системой привода главного движения. При открытом кожухе ограждения невозможно включение вращения шпинделя.

Предусмотрены и другие меры безопасности, которые гарантируют безопасность работы оператора на станке 16В20П.

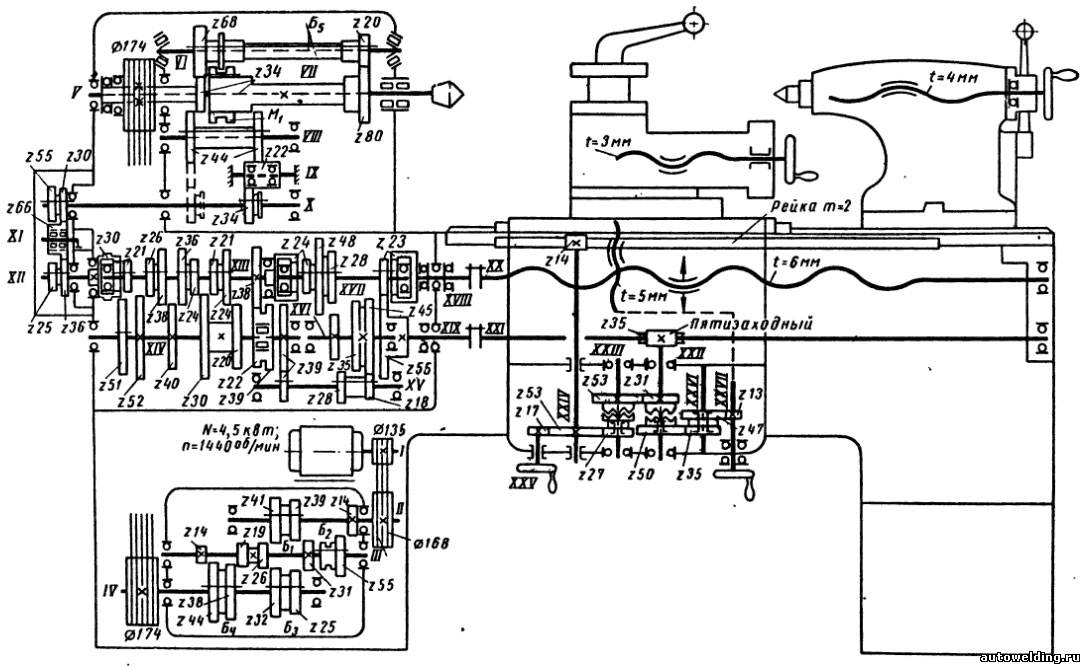

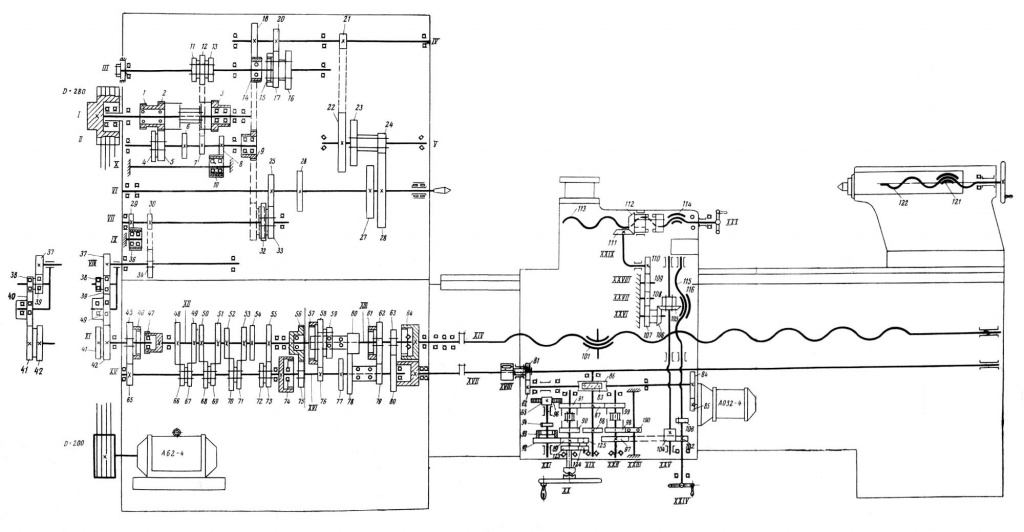

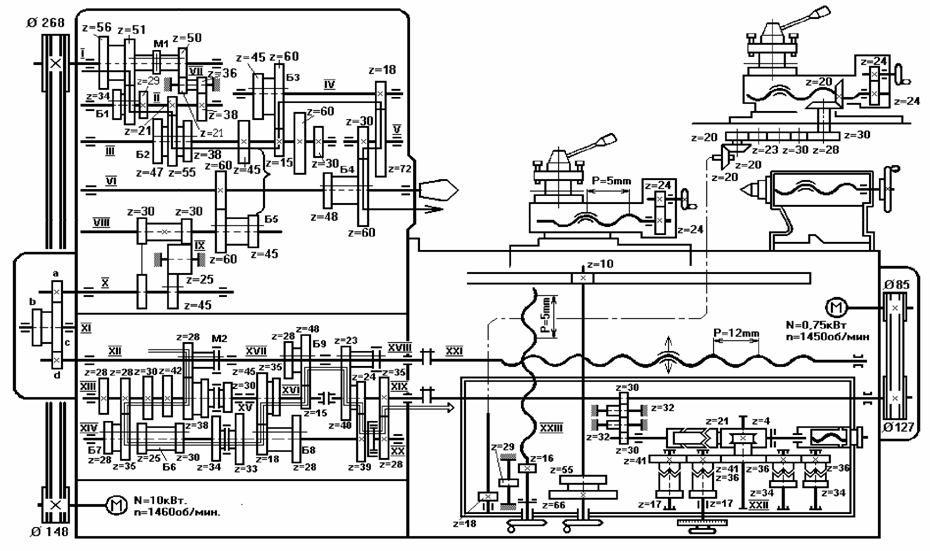

Схема кинематическая токарно-винторезного станка 16Б20П

Кинематическая схема токарно-винторезного станка 16Б20п

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Движение на шпиндель передается в следующей последовательности:

- Двухскоростной электродвигатель 695 / 1400 об/мин.

Скорость электродвигателя выбирается кнопками

Скорость электродвигателя выбирается кнопками - Плоскоременная передача на коробку скоростей

- Коробка скоростей на 6 чисел оборотов

- Плоскоременная передача на шпиндельную бабку

Установка чисел оборотов шпинделя в шпиндельной бабке производится рукояткой 1, которая перемещает блоки 18-19-21-25-26.

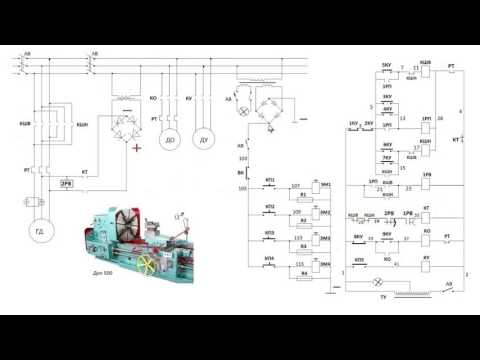

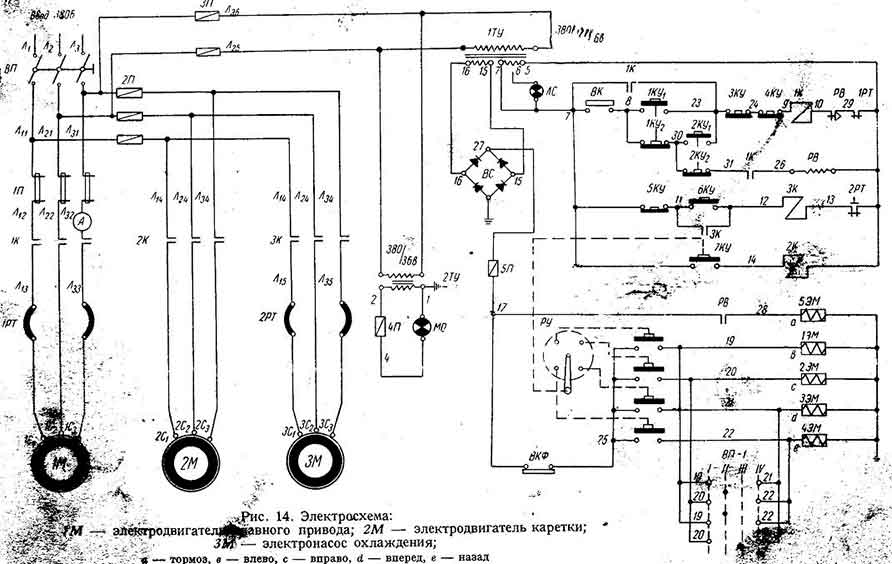

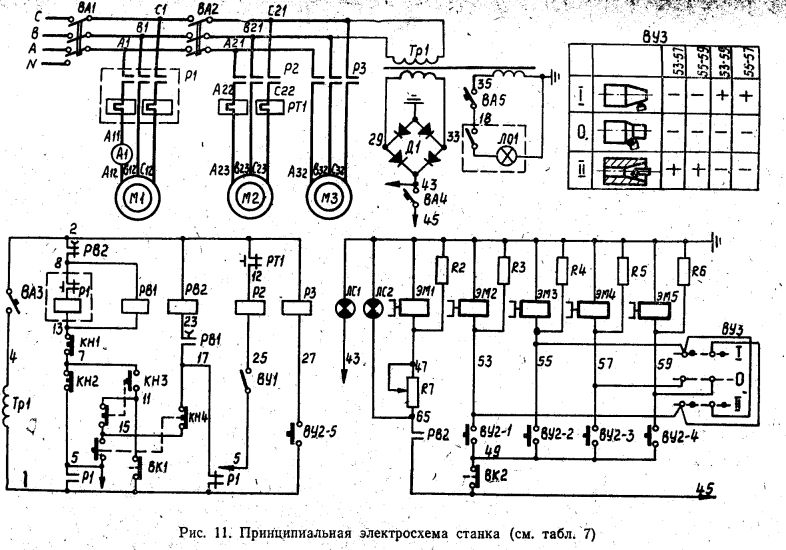

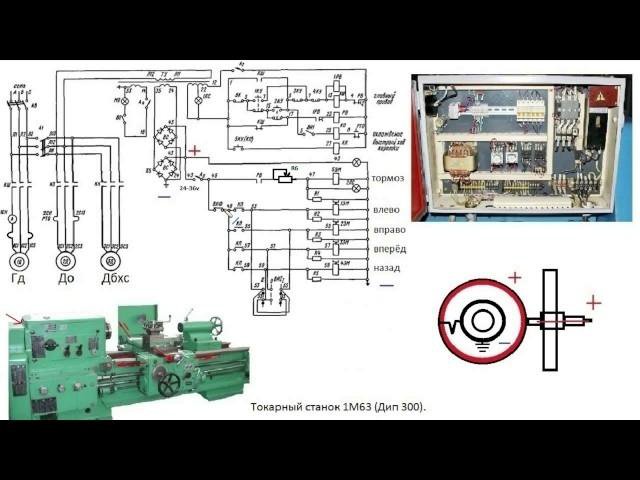

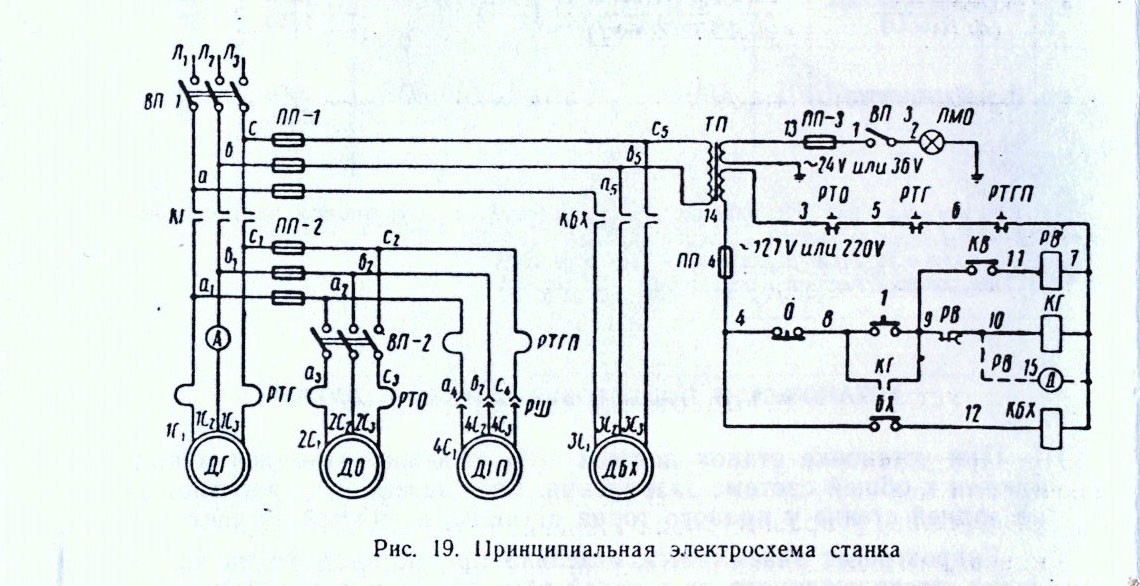

Схема электрическая принципиальная токарно-винторезного станка 16К20П.

Схема электрическая принципиальная универсального токарно винторезного станка 16К20П приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K20П со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К20П приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K20П со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Описание конструкции токарно-винторезного станка 16Б20П

Станина

Станина станка литая, в нише правого торца установлен электродвигатель ускоренных ходов. Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой — размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой — размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Передняя (шпиндельная) бабка токарно-винторезного станка 16Б20П

Регулировка положения оси шпинделя относительно направляющих станины производится установочными винтами.

В шпиндельной бабке размещены:

- Звено увеличения шага с передаточным отношением 1:1, 1:4, 1:16

- Шпиндельный узел

- Зубчатый механизм для нарезания правых и левых резьб

Шпиндельный узел смонтирован на специальных конусно-роликовых подшипниках типа «Гамет» (Gamet Bearings — Английская фирма изготовитель прецизионных подшипников для оборудования).

Коробка скоростей на 6 чисел оборотов шпинделя вынесена из шиндельной бабки и крепится внутри левой тумбы станка.

В коробке скоростей находится:

- Зубчатый механизм (редуктор)

- Пусковая и тормозная электромагнитные муфты

- Механизм селективного управления коробкой

Механизм главного дижения токарно-винторезного станка 16Б20п

Коробка подач

Коробка подач монтируется в левой части станины.

Механизм коробки подач со сменными шестернями гитары дают возможность нарезать весь основной ряд резьб, предусмотренный ГОСТом.

С помощью звена увеличения шага можно получить резьбы с шагом увеличенным в 4 и 16 раз

При специальной настройке гитары нарезаются мелкие резьбы с шагом от 0,2 мм.

Выбор подачи производится тремя рукоятками, смонтированными на коробке.

- Левой рукояткой (6) выбирается резьба из основного ряда

- Правая рукоятка (7) перемещает зубчатые колеса множительного механизма

- Средняя рукоятка (5) выбирает тип резьб и работ

В правой части коробки вмонтирована обгонная муфта для получения ускоренных перемещений каретки и суппорта.

Механизм подач токарно-винторезного станка 16Б20п

Настройка станка 16Б20п для нарезания резьб (таблица резьб)

Фартук

Фартук снабжен четырьмя мелкозубчатыми муфтами, которые обеспечивают прямой и обратный ход каретки и суппорта в прямом и обратном направлениях

Управление перемещениями каретки и нижней части суппорта производится мнемонической рукояткой.

При работе по упорам или случайных перегрузках предохранительное устройство фартука, непосредственно воздействуюя на механизм управления, переводит мелкозубчатые муфты в нейтральное положение.

Шариковое блокировочное устройство исключает одновременное включение маточной гайки и продольного и поперечного перемещений.

Суппорт

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины (каретка) и поперечное — по направляющим каретки.

Верхний суппорт с резцедержкой также имеет механическое перемещение для обточки коротких конусов (длина образующей конуса не более 140 мм.

Инструкция по эксплуатации токарного станка 16б20п-061

Инструкция по эксплуатации необходима для рабочих-токарей, специалистов по наладке, сервисному обслуживанию и ремонту станочного оборудования, инженеров-технологов, разрабатывающих процессы металлообработки резанием, и нормировщиков, занятых детализацией выполняемых операций. Инструкция должна облегчить корректную эксплуатацию станков и помочь исполнителям освоить наиболее эффективное их использование. Документ содержит сведения о конструкции оборудования, его монтажу, подключению электропитания и первому запуску станка в эксплуатацию.

Документ содержит сведения о конструкции оборудования, его монтажу, подключению электропитания и первому запуску станка в эксплуатацию.

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460. .1300 .1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..1600 12,5..1250 100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5. .112 .112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т. к. эти модели станков больше не производятся)

к. эти модели станков больше не производятся)

| Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Токарно-винторезный станок модели 16К20П является моделью повышенной точности и во избежании потери точности не следует использовать его для черновой обработки. Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. |

| Величины | ||

| Максимальный диаметр обрабатываемой детали | мм | 250 |

| Максимальная длина изделия | мм | 630 |

| Высота центров над рабочей поверхностью стола | мм | 125 |

| Размеры рабочей поверхности стола (ДхШ) | мм | 900х140 |

| Габариты станка, без приставного оборудования (ДхШхВ) | мм | 1830х1940х1550 |

| Масса станка, без приставного оборудования | кг | 1200 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Технические характеристики

Основные параметры станка

- С наибольшим диаметром обработки станины — 400 мм.

- С наибольшим диаметром обработки суппорта — 220 мм.

- Расстояние между центрами -1500 мм.

- Отверстие шпинделя — 51 мм.

- Скорость шпинделя — 12,5–1600 об / мин 24 шага.

- Источник питания — 415 вольт / 50 Гц / 3 фазы.

- Сверхмощный токарно-винторезный станок.

- Изготовлено в России.

- Цельная литая основа.

- Пневматический плавающий хвостовой запас.

- Седельная смазка.

- Метрическая конфигурация.

- Галогенная рабочая лампа.

- Резерв для механической защиты патрона.

- Защита задней бабки, ходового винта и подающего вала.

- Система охлаждения.

Шпиндель

Выступает в качестве пустотелого, многоступенчатого вала, изготовленного из стали, с термической обработкой для увеличения стойкости.

Шпиндель имеет стальную конструкцию и продольное отверстие внутри, оно пропускает заготовку. Сам шпиндель вращается за счет специализированных прецизионных подшипников. Они износостойки и точны в изготовлении, не требуют частого техобслуживания.

Суппорт и подачи

Это часть станка, используемая для удержания инструмента и позволяющая производить продольное и поперечное перемещение инструмента.

Этот блок станка очень жесткий, что снижает вероятность ошибок, вызванных упругой деформацией системы скольжения во время резки.

Резцовые салазки

Салазки нужны для настройки попадания резьбы, они ездят по продольному направлению. На них закрепляют резцовую головку.

Задняя бабка

Используется для зажима вращающегося режущего инструмента и в качестве дополнительной опоры, применяется с вращающимися и не вращающимися центрами при жесткой резке.

Электрооборудование

Благодаря электрооборудованию, обеспечивается максимальная защита работника, ограждая его от удара электрического тока. А сам агрегат от получения повреждений.

А сам агрегат от получения повреждений.

Из чего состоит электрооборудование:

- Основного электродвигателя.

- Электродвигателя, перемещающего суппорт и каретку.

- Электронасоса с системой СОЖ.

- Системы автоматического выключения.

- Предохранителей.

- Теплового реле.

- Заземления.

- Микропереключателя.

Габариты и масса

Размер (Д х Д х В) — 3200 мм х 1300мм х 1900мм;

Вес (приблизительно) — 3000 кг.

Технические характеристики токарно-винторезного станка 16К20П.

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| — продольных | мм/об | 0,05-2,8 |

| — поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| — продольное | кгс | 800 |

| — поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| — продольное | кгс | 600 |

| — поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| — длинна | мм | 2505, 2795, 3195, 3795 |

| — ширина | мм | 1190 |

| — высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Общая конструкция и принцип работы

Конструкция токарно-винторезного станка представляет собой крупный агрегат, состоящий из большого числа составных элементов, куда входит электрооборудование, суппорты, коробку подач, шпиндель и заднюю бабку.

Важно!

Конструкция предусматривает наличие целого ряда защитных элементов, блокирующие и ограждающие, обеспечивая безопасность взаимодействия с устройством.

Работает по принципу универсального токарного станка, выполняющего ряд различных работ, и некоторые нестандартные операции с использованием дополнительного оборудования, например, нарезание резьбы, сверления и т. п.

§ 77. ПАСПОРТ ФРЕЗЕРНОГО СТАНКА

Значение паспорта станка для рациональной эксплуатации

Каждый фрезерный станок, находящийся в цехе, имеет паспорт, приложенный к нему заводом-изготовителем и хранящийся в отделе главного механика завода. В заголовке паспорта фрезерного станка помещены общие сведения: инвентарный номер, тип станка (универсальный, горизонтальный, вертикальный, шпоночный, резьбофрезерный), его модель, завод-изготовитель, заводской номер, год выпуска, место установки (цех), время пуска в эксплуатацию. На первой странице паспорта приводятся основные данные станка: габарит и вес станка, расстояние оси шпинделя до стола, до хобота; размеры рабочей площади стола; наибольшее ручное и механическое перемещение стола; цена деления лимба вертикальной, поперечной и продольной подач; размеры конуса гнезда шпинделя; эскизы конца шпинделя; размеры хобота с серьгой. На второй странице паспорта даны сведения об электродвигателе, шкивах, ремнях и подшипниках; перечислены нормальные принадлежности и приспособления к данному станку; сменные зубчатые колеса для настройки станка (если конструкция данного станка этого требует) и делительной головки. На третьей и четвертой страницах паспорта приводятся данные о располагаемых числах оборотов шпинделя и минутных подачах стола и указываются максимальные усилия в кГ

На второй странице паспорта даны сведения об электродвигателе, шкивах, ремнях и подшипниках; перечислены нормальные принадлежности и приспособления к данному станку; сменные зубчатые колеса для настройки станка (если конструкция данного станка этого требует) и делительной головки. На третьей и четвертой страницах паспорта приводятся данные о располагаемых числах оборотов шпинделя и минутных подачах стола и указываются максимальные усилия в кГ

, допускаемые механизмами продольной, поперечной и вертикальной подач. Кроме паспорта, к каждому станку прилагается руководство по уходу и обслуживанию, которое хранится у цехового, механика или на рабочем месте. В руководстве, кроме сведений, имеющихся в паспорте, приведены рекомендации для использования станка по мощности и силовым нагрузкам, кинематика станка со спецификацией зубчатых колес и червяков (как цепи главного движения, так и цепи подач), ходовых винтов и гаек, описание конструкции станка и его узлов, возможные неполадки в работе и способы их устранения, включая регулирование механизмов, приемы наладки станка и настройки коробки скоростей и коробки подач, описание и схемы электрооборудования,рекомендации по транспортированию, распаковке станка и установке на фундамент, проверке на точность, смазке и т. п. Для быстроизнашивающихся деталей в конце руководства приложены чертежи. Для выбора рационального режима резания и в целях наиболее правильного использования станка по мощности и силовым нагрузкам паспорт станка имеет решающее значение, так как позволяет сопоставлять полученные расчетом усилия и мощность с располагаемыми.

п. Для быстроизнашивающихся деталей в конце руководства приложены чертежи. Для выбора рационального режима резания и в целях наиболее правильного использования станка по мощности и силовым нагрузкам паспорт станка имеет решающее значение, так как позволяет сопоставлять полученные расчетом усилия и мощность с располагаемыми.

Паспорт консольно-фрезерных станков 6М82, 6М82Г и 6М12П

Кроме общих сведений о станке, в паспорте консольно-фрезерного станка второй размерной гаммы (6М82, 6М82Г и 6М12П) приведены следующие сведения об основных размерах станка.

Основные данные станков

* Габариты станка, приведенные в паспорте, характеризуют «упаковочные» или наибольшие их размеры при условии установки перемещающихся узлов в среднее положение. При расчете занимаемой станком площади необходимо к паспортному размеру длины прибавить значение паспортного продольного хода 700 мм

(в каждую сторону по 350

мм

).

Пределы использования станков по мощности и силовым нагрузкам

При высоких и средних числах оборотов шпинделя пределы использования станка ограничиваются главным образом допустимыми значениями скоростей резания для фрез и мощностью электродвигателя главного движения. Наиболее рациональным является использование полной мощности электродвигателя при работе на средних числах оборотов шпинделя и использование 70 — 75% мощности электродвигателя при работе на низких (4 — 5 ступенях) числах оборотов. Во всех случаях обработки, где возможна работа с твердосплавными фрезами, рекомендуется применять станок на скоростных режимах резания, как наиболее производительных и обеспечивающих спокойную, виброустойчивую работу станка. Фрезерование цилиндрическими и торцовыми фрезами из быстрорежущей стали разрешается с нагрузкой стола усилием продольной подачи не свыше 1500 кГ

Наиболее рациональным является использование полной мощности электродвигателя при работе на средних числах оборотов шпинделя и использование 70 — 75% мощности электродвигателя при работе на низких (4 — 5 ступенях) числах оборотов. Во всех случаях обработки, где возможна работа с твердосплавными фрезами, рекомендуется применять станок на скоростных режимах резания, как наиболее производительных и обеспечивающих спокойную, виброустойчивую работу станка. Фрезерование цилиндрическими и торцовыми фрезами из быстрорежущей стали разрешается с нагрузкой стола усилием продольной подачи не свыше 1500 кГ

, поперечной 1200

кГ

и вертикальной 500

кГ

. При работе на тяжелых режимах резания, как правило, использование станка ограничивается стойкостью и прочностью режущего инструмента. После того как установлен режим резания (см. главу XXVII), необходимо по паспорту проверить соответствие его данному станку по мощности и силовой нагрузке.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как определить крутящий момент при фрезеровании? 2. Чем характеризуется мощность, необходимая для фрезерования? 3. Что такое к. п. д. станка? 4. Как определить правильность выбора станка по мощности? 5. Для чего нужен паспорт станка?

Как определить крутящий момент при фрезеровании? 2. Чем характеризуется мощность, необходимая для фрезерования? 3. Что такое к. п. д. станка? 4. Как определить правильность выбора станка по мощности? 5. Для чего нужен паспорт станка?

предыдущая страница

| оглавление | следующая страница |

Фото и описание устройства станка

Ниже будут представлены схематичные изображения наиболее важных компонентов станка и краткое описание к ним.

Общий вид

Чертеж

На чертеже изображена рабочая зона станка, расположение и расстояние всех значимых частей оборудования.

Расположение органов управления

На схеме под цифрами обозначено расположение следующих органов управления:

- Рукоятки, устанавливающей величину подачи, и резьбу.

- Рукоятки, отвечающей за вид работы: подачу и тип резьбы.

- Рукоятки, устанавливающей число по оборотам шпинделя.

- Рукоятки, устанавливающей увеличенный шаг резьбы.

- Вводного автоматического выключателя.

- Сигнальной лампы.

- Выключателя насоса.

- Указателя нагрузок.

- Рукоятки, регулирующую правую и леву резьбу.

- Рукоятки, устанавливающей ряд чисел оборота.

- Рукоятки, регулирующей фрикционную муфту в главном приводе.

- Выключателя освещения рабочего места.

- Рукоятки, поворачивающую и закрепляющую индексируемую резцовую головку.

- Рукоятки, перемещающей резцовые салазки.

- Рукоятки, крепящие заднюю бабку к корпусу станины.

- Маховика, перемещающего заднюю бабку.

- Рукоятки, регулирующей фрикционную муфту.

- Рукоятку, выключающую и включающую ходовой винт.

- Рукоятку, управляющую механическим перемещением каретки и салазок.

- Кнопочной станции, включающей и выключающей электродвигатель.

- Рукоятку, перемещающую поперечную салазку суппорта.

- Маховика, устанавливающего ручное перемещение каретки.

- Кнопку, направляющую каретку и поперечные салазки.

- Рукоятку, устанавливающую подачу и шаг для резьбы.

Кинематическая схема

Кинематическую схему используют для того, чтобы понять связь и взаимодействие между основными элементами станка.

Шпиндельная бабка

Шпиндельная бабка может устанавливать числа в 4 ряда, по двум рядам с пределами 40, 50 и 160 об/мин, по двум рядам с пределами 200, 630 и 500.

Коробка подач

Обеспечивает перемещение резца и инструмента на направляющих станка с заданной скоростью. Эта часть используется для установки постоянной скорости подачи при резке или других работах.

С редуктором внутри, состоящим из переключаемой зубчатой передачи. На нее, с использованием входного вала, идет крутящий момент от шпиндельного узла. С ходовым винтом, валом на коробке подач.

Фартук

Фартук – деталь, отвечающая за точность подачи в суппорт. Имеет механизмы, ограждающие и обеспечивающие надежность с безопасностью во время работы.

Фартук располагается в корпусе, рядом с каретой суппорта. Обеспечивает вращательные движения ходового винта и передает их суппорту.

Обеспечивает вращательные движения ходового винта и передает их суппорту.

Суппорт

Представляет собой узел, крепящий инструмент в ручном или автоматическом режиме. Суппорт содержит резцедержатель и салазки.

Задняя бабка

Если при отведении рукоятки 19, не обеспечивается достаточный прижим задней бабки, необходимо изменить регулировку винтов 26 и 33, чтобы изменить прижимную планку.

Если нужно установить заднюю бабку поперечно шпинделю, нужно совместить винты 41 с плоской поверхностью А.

1А95 станок токарно-винторезный комбинированный. Назначение и область применения

Универсальный комбинированный токарно-винторезный станок 1А95 предназначен для выполнения токарных, фрезерных, сверлильных, расточных, шлифовальных, долбежных и заточных работ. А, также, для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1А95 предназначен для работы в передвижных и стационарных мастерских.

Особенности конструкции и принцип работы станка

Корпус передней бабки станка передвигается по вертикальным направляющим стойки, которая крепится к станине.

В верхней части передней бабки крепится сверлильно-фрезерный агрегат, а к переднему торцу — долбежное приспособление, если оно необходимо.

Приспособление для наружного и внутреннего шлифования монтируется на столе суппорта, заточное приспособление на торце станины.

Привод токарно-фрезерного и сверлильно-фрезерного агрегатов осуществляется от отдельных электродвигателей, также, как шлифовального и заточного приспособлений.

Изменение числа оборотов шпинделя токарно-фрезерного агрегата достигается переключением соответствующих рукояток коробки скоростей, а шпинделя сверлильно-фрезерного агрегата — изменением положения ремня на ступенях шкивов и переключением перебора.

Инструкция по первому запуску и эксплуатации

Перед первым запуском, нужно проверить внешние параметры надежности, устойчивость установки агрегата. Закончив осмотр, стоит выключить питание для каждого электродвигателя и используя вводный автоматический выключатель F1 в цеховую сеть.

Закончив осмотр, стоит выключить питание для каждого электродвигателя и используя вводный автоматический выключатель F1 в цеховую сеть.

Все блокировочные устройства должны соответствовать данным, указанным в инструкции:

- Главный привод вращается против часовой стрелки в сторону вала.

- Электронасос вращается согласно указанной схеме на корпусе.

- Гидроэлектростанция вращается в сторону вентилятора, по часовой стрелке.

- Электродвигатель быстрого перемещения вращается по часовой стрелке.

Важно!

Проверьте срабатывание магнитного пускателя и реле. После проверки правильности работы каждого электроаппарата, присоедините прежде выключенные провода. После полной проверки электродвигателя, можно приступать к работе.

Правила эксплуатации и ухода, паспорт станка

- Предназначение станков использование в малосерийном и единичном производстве.

- Температуру в цеху, стоит поддерживать на уровне 30 градусов.

- Контроль влажности не больше 80%.

- Сохранение качества и долговечность работы агрегата напрямую зависит от условий эксплуатации, недопустимо накопление пыли, появления оскалин.

- Чугунные детали, вызывают повышенный износ трущейся части, во время обработки требуется тщательное удаление стружки и пыли.

- Своевременно смазываются движущие части.

- Устройство, оставленное на длительный период, должно быть, накрыто.

Скачать бесплатно паспорт токарно-винторезного станка 16К20 в pdf-формате можно по ссылке: Паспорт 16К20

Ремонт токарно-винторезного станка 16К20П

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20П. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание «Ремонт токарно-винторезного станка 16К20П.

Альбом 1. Общее описание»

Альбом 1. Общее описание»

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

- Станина 16К20.010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

- Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.041.001

- Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20П. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20П. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20П при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20П. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20П. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К20П

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20П. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

Бюллетень 913/592 Твердотельное реле перегрузки SMP-3

%PDF-1.6

%

697 0 объект

>

эндообъект

699 0 объект

>

эндообъект

954 0 объект

>поток

1999-04-07T14:39:51ZInterleaf, Inc.2008-07-10T09:50:52-05:002008-07-10T09:50:52-05:00application/pdf

Acrobat Distiller 3.01 для Windowsuuid:1372c64f-5bc8-4c81-9024-3567784b8c15uuid:3e3e521e-9a68-4d26-8добавить-c32d73398e6b

конечный поток

эндообъект

950 0 объект

>/Кодировка>>>>>

эндообъект

672 0 объект

>

эндообъект

685 0 объект

>

эндообъект

684 0 объект

>

эндообъект

691 0 объект

>

эндообъект

686 0 объект

>

эндообъект

687 0 объект

>

эндообъект

688 0 объект

>

эндообъект

690 0 объект

>

эндообъект

689 0 объект

>

эндообъект

692 0 объект

>

эндообъект

693 0 объект

>

эндообъект

694 0 объект

>

эндообъект

695 0 объект

>

эндообъект

508 0 объект

>

эндообъект

511 0 объект

>

эндообъект

514 0 объект

>

эндообъект

517 0 объект

>

эндообъект

520 0 объект

>

эндообъект

9$}zuI5mM\4鑖%#>t

lZ

800-26497_PW7K1ICE_Руководство по установке и настройке_15042021.

pdf

pdf

%PDF-1.4

%

1 0 объект

>>>

эндообъект

2 0 объект

>поток

2021-04-15T13:06:28+05:302021-04-15T13:04:40Z2021-04-15T13:06:28+05:30FrameMaker 2019.0.3uuid:254ae026-e185-43d4-813d-3a54e396b25buid:e54e396b25buid:e -42a6-ab3e-bef8b1e4c1b6application/pdf

Библиотека Adobe PDF 15.0

конечный поток

эндообъект

14 0 объект

>

эндообъект

15 0 объект

>

эндообъект

16 0 объект

>

эндообъект

3 0 объект

>

эндообъект

20 0 объект

>

эндообъект

21 0 объект

>

эндообъект

27 0 объект

>

эндообъект

28 0 объект

>

эндообъект

290 объект

>

эндообъект

30 0 объект

>

эндообъект

31 0 объект

>

эндообъект

52 0 объект

>/ProcSet[/PDF/Text/ImageC]/XObject>>>/TrimBox[0.

Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.