Электрическая схема станка фрезерного: Принципиальная электрическая схема фрезерного станка, фото, видео

Содержание

Схемы подключения лазерных, фрезерных станков к электросети

Справочная статья по принципиальным схемам подключения оборудования. Информация пригодиться для планирования логики электросхемы и для постановки задач электрику. Схема не предполагает модели “увидел-сделал”, так как работа с электрооборудованием имеет риски его повреждения и причинения вреда здоровью из-за не соблюдения правил безопасности.

Все работы по подключению должен делать человек имеющий соответствующую специальность и допуски.

Проверьте правильно подключения электросети вашего станка, периферии и ПК.

Все устройства должны писаться от одного стабилизатора и должны иметь заземление согласно ПЭУ-7 система ТТ

Выберите схему по описанию вашего оборудования.

Тип подключаемого оборудования: Лазерные станки CO2, лазерные маркеры CO2

Схема подключения: Лазерные станки CO2, лазерные маркеры CO2Пример описательной схемы

Тип подключаемого оборудования: Оптоволоконные лазерные маркеры

Схема подключения: Оптоволоконные лазерные маркеры

Тип подключаемого оборудования: Оптоволоконные лазерные станки

Схема подключения: Оптоволоконные лазерные станки

Тип подключаемого оборудования: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO 5)

а) Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 380 вольт

Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 380 вольт

б) Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 220 Вольт

Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 220 Вольт

Тип подключаемого оборудования: Фрезерные станки ЧПУ (с контроллерами RichAuto A11 тп)

а) Фрезерный станок с системой жидкостного охлаждения шпинделя

Фрезерный станок ЧПУ с системой жидкостного охлаждения шпинделя

б) Фрезерный станок без системой жидкостного охлаждения шпинделя

Фрезерный станок с ЧПУ без системой жидкостного охлаждения шпинделя

Подключения станка без надежного и правильного организованного электропитания может стать причиной выхода их из строя.

Тип заземления ПЭУ-7 система ТТ

Открытые проводящие части электроустановки заземлены, электрически независимого от заземлителя нейтрали.

Выберите нужное значение 220 / 380

Выписка из “Заземление электроустановок до 1000В по ПУЭ 7”

1.7.101. Сопротивление заземляющего устройства, … в любое время года, должно быть не более8 Ом соответственно при линейных напряжениях 220 В источника однофазного тока.

Выписка из “Заземление электроустановок до 1000В по ПУЭ 7”

1.7.101. Сопротивление заземляющего устройства, … в любое время года, должно быть не более4 Ом соответственно при линейных напряжениях 380 В источника однофазного тока.

Подбор автоматический вуключателей, УЗО и Дифавтоматов.

УЗО или ДИФАВТОМАТ

Отличия защитных устройств

Следует различать аппарат в виде дифавтомата и устройство защитного отключения.

УЗО служит для обесточивания сети при выявлении малейшей утечки в цепи. Например, при повреждении электрического кабеля, чтобы не травмировать человека, цепь будет отключена.

УЗО

Дифавтомат, помимо УЗО, оснащен встроенным выключателем автоматического типа. Он служит для обесточивания системы, предотвращения короткого замыкания, перегрузки цепи, в общем. Одним словом, это два в одном.

Дифавтомат

Обычный автоматический выключатель (автомат) защищает цепь от перегрузки, но он не может создать безопасные условия для человека. Поэтому в современных условиях устанавливают либо дифавтоматы, либо УЗО и автоматы совместно.

Подбор любого защитного устройства зависит от характеристик сети. В первую очередь от нагрузки, подключенной к ней. Поэтому важно знать, как рассчитать мощность автомата по нагрузке.

Плюсы и минусы

Преимуществом дифавтомата в его компактности, многофункциональности, 100% защита цепи от внезапных перегрузок или иной опасности. Ну а главный «козырь» — стоимость, которая ниже, нежели суммарная стоимость УЗО и выключателя автоматического типа.

Ну а главный «козырь» — стоимость, которая ниже, нежели суммарная стоимость УЗО и выключателя автоматического типа.

Если учитывать единичный случай, то разница не слишком ощутима. Впрочем, многое зависит от марки изделия. Монтаж занимает мало времени, на рейке дифавтомат также помещается довольно компактно.

Есть и свои недостатки у дифавтоматов. При выходе со строя придётся приобретать изделие в комплекте, а не по отдельности.

Возникновение короткого замыкания приведёт к трудностям в поиске его причины. При разделенной установке идентификация намного проще: выключился УЗО – утечка, автомат – короткое замыкание.

Когда собираетесь монтировать сложные конструкции, лучше всего устанавливать отдельные блоки УЗО и выключатели автоматического типа на группу. Причём на каждую группу монтировать свой отдельный выключатель.

Подбор оборудования

Дифавтомат предпочтительнее, как продукт современных технологий. При выборе автомата по мощности нагрузки, обращают внимание на следующее:

- напряжение и фазы: изделия по номинальному однофазному и трёхфазному типу, 220В и 380 В, соответственно.

В первом вариант одна клемма, во втором – три для подключения. Все показатели указываются в паспорте на оборудование и маркируются на внешней стороне корпуса;

В первом вариант одна клемма, во втором – три для подключения. Все показатели указываются в паспорте на оборудование и маркируются на внешней стороне корпуса; - сила тока утечки: обозначается греческим символом «дельта» и исчисляется в миллиамперах. Корректно подобрать можно, основываясь на такие данные: на конкретную группу – 30 мА, точки и освещение – 30мА, одиночные точки – 15мА

- класс оборудования: АС – при утечке переменного тока;

- защита от обрыва «ноля»: при обнаружении подобного, система идентифицирует это как порыв и отключает оборудование;

- время отключения: обозначается символом Tn и не должно превышать 0,3 секунды.

Дифавтомат

Для бытовых нужд наиболее распространенными являются приборы с маркировкой «C» и диапазоном до 25А, для станок “D”. Монтаж вводных конструкций требует более мощных в виде C32, 50. Розетки и прочие точки – C16, 25. Приборы освещения – C6, 12.

Можно сказать, что это временная характеристика максимальной кратковременной мощности тока, которую может выдержать автомат и не сработать. «C» означает, что автомат срабатывает при превышении номинального тока в 5-10 раз, а “D” – 10-20 раз.

«C» означает, что автомат срабатывает при превышении номинального тока в 5-10 раз, а “D” – 10-20 раз.

Вычисление показателей

Расчет мощности при выборе автомата проводится так. Например, все монтажные работы выполнены электрическим кабелем с сечением 3,0 и максимальной силой 25А.

Общая мощность приборов равна: Лазерный станок 6090 1,6 кВт, чиллер 0.8 кВт, вытяжка 0.55 кВт, компрессор ACO-005 — 0.08 кВт. Суммарная мощность получается равной 4,7 kW или же 4.7 * 1000 W.

Дополнение к схеме: Лазерного станка CO2 6090

| Потребитель | Сечение кабеля | Мощность | Мощность автомата |

| Освещение | 1.5 мм2 (2.5 мм2) | 1600 Вт | 10А (С) |

| Розетки 10/16А | 2.5 мм2 (4 мм2) | 3000 Вт | 16А (С) |

| Лазерный станок с периферией | 2.5 мм2 | 2480 Вт | 16А (D) |

| Вытяжка | 1.5 мм2 | 550 Вт | 6А (С) |

| ПК | 1. 5 мм2 5 мм2 | 150 Вт | 6А (С) |

| Общий: | 7780 Вт | 25А (С) |

Чтобы мощность в каждой цепи было проще рассчитать, нагрузку разделяют на группы. Оборудование наибольшей мощности подключают отдельно. Не стоит пренебрегать нагрузкой малой мощности, поскольку при расчетах в сумме может получиться существенный результат.

Для вычисления используем формулу: мощность / напряжение. Итого 35,36 А.

Потребуется УЗО или дифавтомат с граничным потреблением 25А, не более. Если количество потребителей более двух, то суммарную мощность следует умножать на 0,7, для корректировки данных. При нагрузке три и более – на 1,0.

Понижающие коэффициенты для некоторых приборов:

- холодильное оборудование от 0,7 до 0,9, в зависимости от характеристик мотора;

- подъемные устройства 0,7;

- оргтехника 0,6;

- люминесцентные лампы 0,95;

- лампы накаливания 1,1;

Понижение мощности обусловлено тем, что не все приборы могут быть включены одновременно.

По значению рабочего тока нагрузки подбирается автомат. Номинал автомата должен быть чуть меньше рассчитанного значения тока, но допускается выбирать и немного большие значения.

Значение тока при выборе сечения кабеля

Соответствие тока сечению жил кабеля можно проверить по таблице

Сечение провода

Сводные характеристики для однофазного автомата:

- сила 17А – показатель мощности до 3,0 кВт – ток 1,6 – сечение 2,4;

- 26А – до 5,0 – 25,0 – 2,6;

- 33А – 5,9 – 32,0 – 4,1;

- 42А – 7,4 – 40,0 – 6,2;

- 51А – 9,2– 48,4 – 9,8;

- 64А – 12,1 – 62,0 – 16,2;

- 81А – 14,4 – 79,0 – 25,4;

- 101А – 18,3 – 97,0 – 35,2;

- 127А – 22,4 – 120,0 – 50,2;

- 165А – 30,0 – 154,0 – 70,1;

- 202А – 35,4 – 185,0 – 79,2;

- 255А – 45,7 – 240,0 – 120,0;

- 310А – 55,4 – 296,0 – 186,2.

Сводные характеристики автоматов

Нужное сечение кабеля подбирается исходя из суммарной мощности тока, проходящего через провод, рассчитать ее поможет формула, схема расчета такова:

I = P/U, сила тока = суммарная мощность разделена на напряжение в цепи. |

| Более точная формула расчета мощности P=I*U*cos φ, где φ – угол между векторами тока, проходящего через автомат, и напряжения (не стоит забывать, что они могут быть переменными). Но поскольку в бытовых устройствах, работающих от однофазной сети, сдвига фазы между током и напряжением практически нет, то применяют упрощенную формулу мощности. |

Тэги:

Cтабилизаторподключениелазерные станки по металлулазерные станкинастройка станков

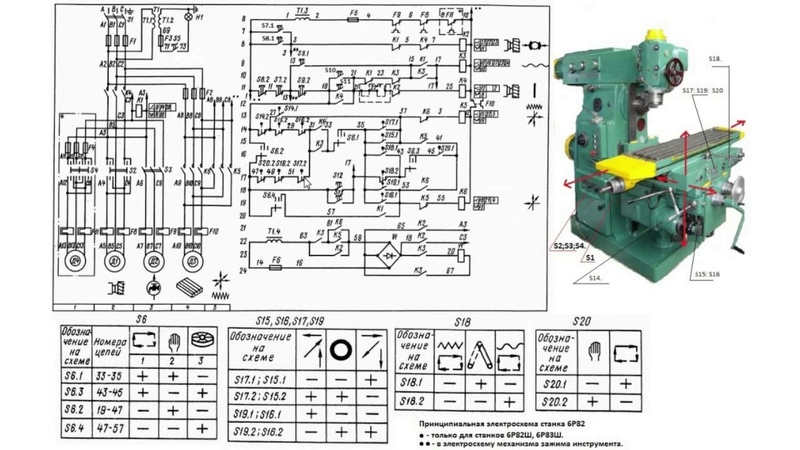

Консольно — фрезерные станки 6Р82, 6Р82Г, 6Р83, 6Р83Г

- Подробности

- Категория: Фрезерные станки

Консольно-фрезерные станки моделей 6Р82, 6Р82Г, 6Р83, 6Р83Г предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами.

На станках можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т. и. На универсальных станках, имеющих поворотный стол, можно фрезеровать всевозможные спирали.

и. На универсальных станках, имеющих поворотный стол, можно фрезеровать всевозможные спирали.

Технологические возможности станков могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлении.

Станки предназначены для выполнении различных фрезерных работ в условиях индивидуальных и серийного производства. В крупносерийном производстве станки могут успешно использоваться для выполнения работ операционного характера.

Техническая характеристика и жесткость станков ПОЗВОЛЯЮТ ПОЛНОСТЬЮ использовать возможности быстрорежущего и твердосплавного инструмента

Возможность настройки станка ни различные полуавтоматические и автоматические циклы позволяет.

Скачать документацию

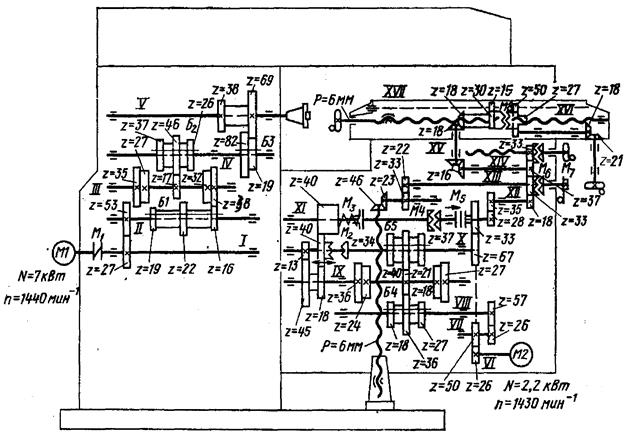

Кинематическая схема

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются путем передвижения трех зубчатых блоков по шлицевым валам. Коробка скоростей позволяет сообщить шпинделю 18 различных скоростей.

График чисел оборотов шпинделя станка, поясняющий структуру механизма главного движения, приведен на рис. 4.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты — к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

График, поясняющий структуру механизма подач станка, приведен на рис. 5 (вертикальные подачи в три раза меньше продольных и поперечных).

Станина

Станина является базовым узлом, на котором монтируются все остальные узлы и механизмы станка.

Станина жестко закреплена па основании и зафиксирована штифтами.

Хобот и серьги

Хобот и серьги могут перемещаться и закрепляться, хобот—в направляющих станины, серьги — на направляющих хобота.

Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ НЕ ДОПУСКАЕТСЯ.

Регулирование зазора в подшипниках серьги производится гайкой 4 или винтом 1 (рис. 6) по нагреву. При хорошем качестве поверхности опорной втулки оправки (1,25; 0,63) и достаточной смазке после обкатки в течение одного часа при максимальном числе оборотов избыточная температура внутренней поверхности инструментального конуса не должна превышать 55°С. Масло в подшипник поступает из пиши серьги через окно во втулке 3 и фитиль. Регулирование подачи масла осуществляется проволочкой 2.

Масло в подшипник поступает из пиши серьги через окно во втулке 3 и фитиль. Регулирование подачи масла осуществляется проволочкой 2.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500—700 мкм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Шпиндель станка (рис. 7) представляет собой трехопорный вал, геометрическая точность которого определяется в основном подшипниками 2 и 4. Подшипник третьей опоры поддерживает хвостовик шпинделя.

Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 9 и 10. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки /. Регулирование проводят в следующем порядке: при сдвинутом хоботе снимают крышку 3 или боковую крышку с правой стороны станка и, расконтрив, ослабляют гайку 1;

снимают фланец 6, пружинное кольцо 7, кольцо 8 и вынимают полукольца;

подтягиванием гайки 1 выбирают люфт. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60°С;

После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60°С;

замеряют величину зазора между подшипником и буртом шпинделя, после чего кольца подшлифо-вывают на необходимую величину. Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 120 мкм;

полукольца устанавливают на место. Проверяют, надежно ли законтрена гайка 1;

детали 8, 7, 6 и 3 устанавливают на место. Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 8), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. К переднему подшипнику шпинделя и глазку контроля работы насоса подведены отдельные трубки. Остальные элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки, расположенной над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 1 (рис. 9), передвигаемая рукояткой переключателя 5, посредством сектора 2 через вилку 10 (рис. 10) перемещает в осевом направлении главный валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов реек 5 и 7, зацепляющихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

Рейка 1 (рис. 9), передвигаемая рукояткой переключателя 5, посредством сектора 2 через вилку 10 (рис. 10) перемещает в осевом направлении главный валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов реек 5 и 7, зацепляющихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

обеспечивается возвратно-поступательное перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12.

Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (см. рис. 9) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (см. рис. 10) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин.

Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла, поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию вилок, их деформации или поломке.

Коробка подач

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли (кинематику коробки подач см. на рис. 3).

на рис. 3).

Получаемые в результате переключения блоков скорости вращения передаются на выходной вал 12 (рис. 11) через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 5, соединенную шпонкой с кулачковой муфтой 4 и выходным валом 12.

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта. При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 и имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 15, которая в свою очередь соединена шпонкой с выходным валом 12.

При нажатии кулачковой муфтой 4 на торец втулки 5 и далее на гайку 14 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу 12 и зубчатому колесу 10.

При регулировании предохранительной муфты снимается крышка 2 (рис. 12) и вывертывается пробка 1. На место пробки вставляется стальной стержень так, чтобы конец его вошел в отверстие на наружной поверхности гайки 18 (см. рис. 11), которая застопоривается. Плоским стержнем через окно крышки повертывается за зубья зубчатое колесо 17. После регулирования гайка обязательно контрится от самопроизвольного отворачивания стопором 1.

Механизм переключения подач

Механизм переключения подач входит в узел коробки подач. Принцип ее работы аналогичен работе коробки переключения скоростей.Для предотвращения смещения диска 9 (рис. 13) в осевом направлении валик 1 запирается во включенном положении двумя шариками 6 и втулкой 2. Попадая в кольцевую проточку валика 3, шарики освобождают от фиксации валик 1 при нажиме на кнопку 4.

Фиксация поворота диска переключения 9 осуществляется шариком 8 через фиксаторную втулку 5, связанную шпонкой с валиком 1.

Регулирование усилия фиксации поворота диска переключения производится резьбовой пробкой 7.

Смазка коробки подач осуществляется разбрызгиванием масла, поступающего из системы смазки консоли. Кроме того, в нижней части платика консоли имеется отверстие (просверленное в нагнетательную полость смазки), через которое смазка поступает к маслораспределителю коробки подач.

От маслораспределителя отводятся две трубки: на глазок контроля работы насоса и для смазки подшипников. Непосредственно через маслораспределитель масло подается на смазку подшипников фрикционной муфты.

Для достижения плотности стыка коробки подач и консоли разрешается установка коробки подач, кроме прокладки, на бензиноупорную смазку БУ (ГОСТ 7171—63), если прокладка не обеспечивает достаточной герметичности.

Консоль

Консоль является базовым узлом, объединяющим узлы цепи подач станка. В консоли смонтирован ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях (к винтам продольной, поперечной и вертикальной подач), механизм включения быстрого хода и электродвигатель подач. В узел «консоль» входит также механизм включения поперечных и вертикальных подач.

В консоли смонтирован ряд валов и зубчатых колес, передающих движение от коробки подач в трех направлениях (к винтам продольной, поперечной и вертикальной подач), механизм включения быстрого хода и электродвигатель подач. В узел «консоль» входит также механизм включения поперечных и вертикальных подач.

Зубчатое колесо 8 (рис. 14) получает движение от колеса 10 (см. рис. 11) и передает его на зубчатые колеса 7,4,2 и 1 (см. рис. 14). Зубчатое колесо 4 смонтировано на подшипнике и может передавать движение валу только через кулачковую муфту, связанную с валом. Далее через пару цилиндрических и пару конических колес движение передается на винт 7 (рис. 15).

Зацепление конической пары 1 и 3 отрегулировано компенсаторами 5 и 6 и зафиксировано винтом, входящим в засверловку пальца 4.

Втулка 2 имеет технологическое значение и никогда не демонтируется.

Гайка вертикальных перемещений закреплена в колонке. Колонка установлена точно по винту и зафиксирована штифтами на основании станка.

Зубчатое колесо 2 (см .рис. 14), смонтированное на гильзе, через шпонку и шлицы постоянно вращает шлицевой вал IX цепи продольного хода.

Винт поперечной подачи X получает вращение через зубчатое колесо 2 и свободно сидящее на валу колесо 1 при включенной кулачковой муфте поперечного хода.

Для демонтажа валов VII и VIII необходимо снять коробку подач и крышку с левой стороны консоли, после чего через окно консоли вывернуть стопоры у зубчатых колес 8 и 9.

Демонтаж салазок можно произвести после демонтажа шлицевого вала IX, для чего необходимо снять верхний щиток на направляющих консоли, выбить штифт 3 и вытянуть шлицевой вал.

Механизм включения быстрого хода

Механизм включения быстрого хода выключает кулачковую муфту подачи 4 и сжимает диски 7 и 8 фрикционной муфты (см. рис. 11). Рычаг 13 (рис. 16) посажен на ось 7 и связан с ней штифтом. Ось давлением пружины 9 отжимается в направлении зеркала станины. На оси 7 имеются две пары гаек. Правые гайки 5 предназначены для регулирования усилия пружины. Левые гайки 6, упираясь в торец втулки 8, закрепленной в стенке консоли, служат для ограничения и регулирования хода оси, что необходимо для облегчения ввода подшипника в паз кулачковой муфты во время монтажа коробки подач па консоли, а также для устранения осевых ударных нагрузок на подшипник вала 12 (см. рис. 11) при включении кулачковой муфты.

На оси 7 имеются две пары гаек. Правые гайки 5 предназначены для регулирования усилия пружины. Левые гайки 6, упираясь в торец втулки 8, закрепленной в стенке консоли, служат для ограничения и регулирования хода оси, что необходимо для облегчения ввода подшипника в паз кулачковой муфты во время монтажа коробки подач па консоли, а также для устранения осевых ударных нагрузок на подшипник вала 12 (см. рис. 11) при включении кулачковой муфты.

Рычаг на задней стенке имеет уступ, в который упирается шип фланца втулки 10 (см. рис. 16). При повороте втулки рычаг 13 перемещается и сжимает пружину 9. Ось 11 на втором конце имеет мелкий зуб, обеспечивающий возможность монтажа рычага 12, соединяющего ось 11 с тягой электромагнита под необходимым углом.

Электромагнит через тягу и шарниры скреплен с вилкой 4, от которой через гайку 2 и пружину 3 усилие передается на рычаг 12. Таким образом, независимо от усилия, развиваемого электромагнитом, усилие на рычаге 12 определяется степенью затяжки пружины 3.

Цепь включения быстрого хода от электромагнита до фрикционной муфты должна соответствовать следующим условиям:

общий зазор между дисками фрикциона в выключенном состоянии должен быть не менее 2—3 мм;

во включенном положении фрикциона диски должны быть плотно сжаты и сердечник электромагнита полностью втянут, при этом сжатие пружины 3 допускается до положения, определяемого зазором от низа рычага 12 до торца вилки 4 не менее 2 мкм;

пружина 3 должна развивать усилие немногим меньше усилия электромагнита. Гайка 2 регулируется таким образом, чтобы сердечник электромагнита во включенном положении был полностью втянут.

Усилие сжатия дисков определяется величиной натяга пружины 3 и не зависит от величины зазора в дисках. Регулировать зазор в дисках, полагая, что это увеличит силу сжатия дисков, запрещается.

Усилия электромагнита при включении, передаваемые через рычаги, могут расшатывать систему, поэтому при осмотрах и ремонте необходимо проверять сохранность шплинтов гайки 2, посадку шпонок и крепление самого электромагнита на крышке консоли. Износ подшипника / увеличивается, если усилие его прижима не ограничивается гайками 5 и 6.

Износ подшипника / увеличивается, если усилие его прижима не ограничивается гайками 5 и 6.

Механизм включения поперечных и вертикальных подач

Механизм включения поперечных и вертикальных подач выполнен в отдельном корпусе и управляет включением и отключением кулачковых муфт поперечной и вертикальной подач и электродвигателя подач.

При движении рукоятки вправо или влево, вверх или вниз связанный с ней барабан 1 (рис. 17) совершает соответствующие движения и своими скосами управляет через рычажную систему включением кулачковых муфт, а через штифты — конечными выключателями мгновенного действия, расположенными ниже механизма и предназначенными для реверса электродвигателя подачи.

Тяга 2 связывает барабан с дублирующей рукояткой. В своей средней части на ней закреплен рычаг, на который действуют кулачки, ограничивающие поперечный ход. В конце тяга имеет рычаг для ограничения вертикальных перемещений. При включениях и выключениях поперечного хода тяга перемещается поступательно, а вертикального хода -— поворачивается.

При включениях и выключениях поперечного хода тяга перемещается поступательно, а вертикального хода -— поворачивается.

Блокировка, предохраняющая от включения маховика и рукоятки ручных перемещений при включении механической подачи, включает в себя коромысло 6 (см. рис. 14) и штифт 5.

При включении кулачковой муфты рукояткой подачи коромысло 6 при перемещении муфты поворачивается, передвигает штифт, который упирается в дно кулачковой муфты маховика или рукоятки и отодвигает их, не давая возможности кулачкам сцепиться.

Стол и салазки

Стол и салазки обеспечивают продольные и поперечные перемещения стола.

Ходовой винт 1 (рис. 20) получает вращение через скользящую шпонку гильзы 9, смонтированную во втулках 5 и 7. Гильза 9 через шлицы получает вращение от кулачковой муфты 6 при сцеплении ее с кулачками втулки 5, жестко связанной с коническим зубчатым колесом 4. Втулка 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола. Кулачковая муфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховичка. Шестерня 9 (см. рис. 24) подпружинена на случай попадания зуба на зуб. Зацепление с шестерней 9 может быть только в случае расцепления муфты 6 (см. рис 20) с втулкой 5.

Кулачковая муфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховичка. Шестерня 9 (см. рис. 24) подпружинена на случай попадания зуба на зуб. Зацепление с шестерней 9 может быть только в случае расцепления муфты 6 (см. рис 20) с втулкой 5.

Таким образом, маховичок 10 (см. рис. 24) блокируется при механических подачах.

Гайки 2 и 3 ходового винта (см* рис. 20) расположены в левой части салазок. Правая гайка 3 зафиксирована двумя штифтами в корпусе салазок, левая гайка 2, упираясь торцом в правую, при повороте ее червяком выбирает люфт в винтовой паре. Для регулирования зазора необходимо ослабить гайку 1 (рис. 21) и, вращая валик 2, произвести подтягивание гайки 2 (см. рис. 20). Выборку люфта необходимо производить до тех пор, пока люфт ходового винта, проверяемый поворотом маховичка продольного хода, окажется не более 3—5° и пока при перемещении стола вручную не произойдет заклинивание винта на каком-либо участке, необходимом для рабочего хода.

После регулирования нужно, затянув контргайку 1 (см. рис. 21), зафиксировать валик 2 в установленном положении.

Стол в своих торцах соединяется с ходовым винтом через кронштейны, установка которых производится по фактическому расположению винта и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность работы винта на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 100—125 кгс.

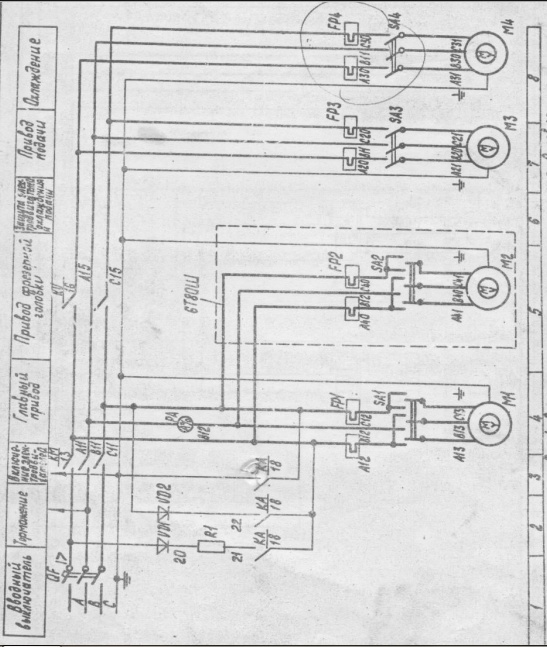

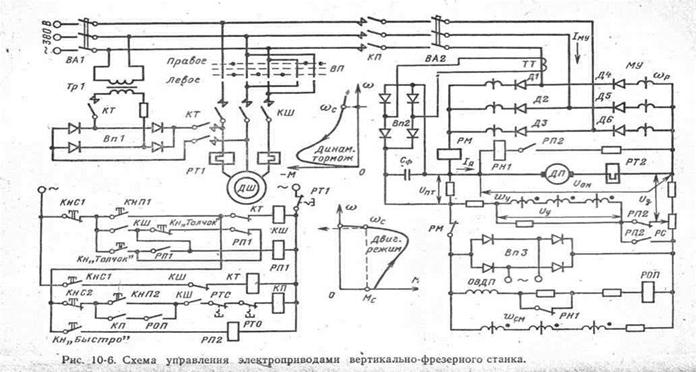

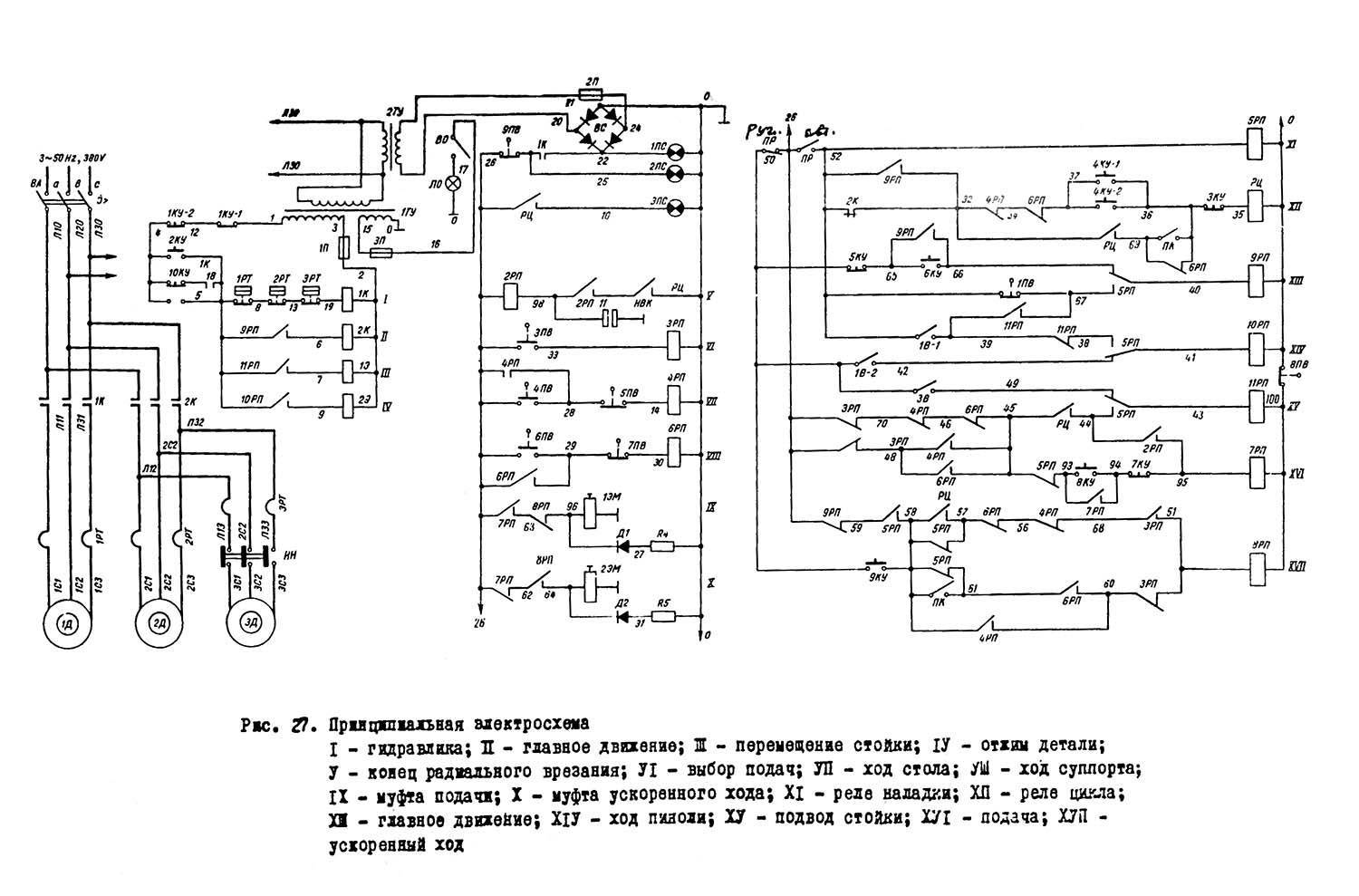

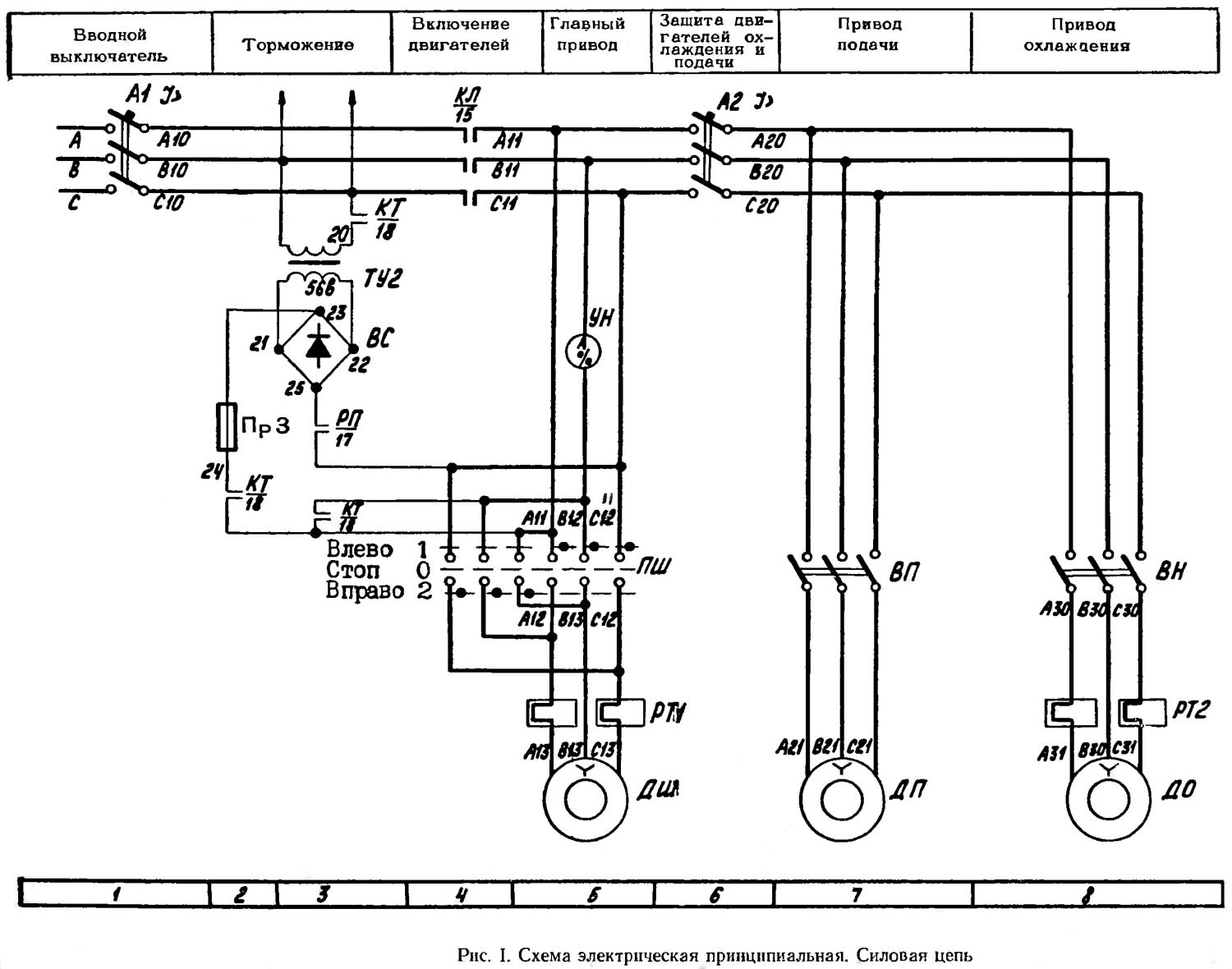

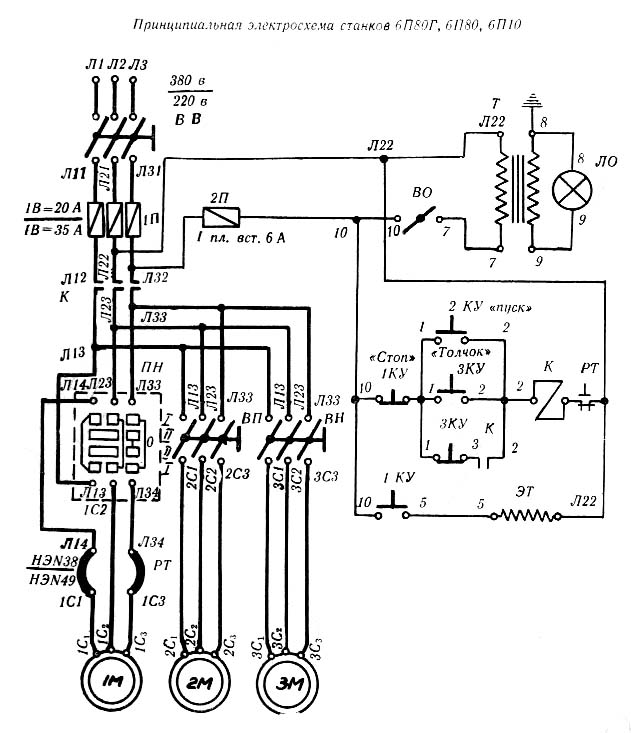

Электрическая схема

Электросхема позволяет производить работу на станке в следующих режимах: „Наладка станка14, „Управление от рукояток11, „Автоматическое управление» продольными перемещениями стола, „Круглый стол“.

Подключение станка к сети и отключение осуществляется вводным выключателем ВВ. Выбор режима работы производится переключателем ПУ. Работа станка в наладочном режиме при невращающемся шпинделе обеспечивается установкой реверсивного переключателя 1ПР (2ПР для станков 6Р82Ш и 6Р83Ш) в среднее нулевое положение.

ПРИ ОТКЛЮЧЕНИИ СТАНКА ВВОДНЫМ ВЫКЛЮЧАТЕЛЕМ ВВ И РЕВЕРСЕ ВРАЩЕНИЯ ШПИНДЕЛЯ ПЕРЕКЛЮЧАТЕЛЯМИ 1ПР и 2ПР НЕОБХОДИМО ОТКЛЮЧИТЬ ЭЛЕКТРОДВИГАТЕЛЬ ШПИНДЕЛЯ.

Для облегчения переключения скоростей шпинделя и подачи в станке предусмотрено импульсное включение электродвигателя кнопкой 5КУ, а электродвигателя подачи — конечным выключателем импульса КВИ. При нажатии кнопки 5КУ включаются ПШ и PH. Н.О. контакты PH включают реле РП, которое за счет своего н.о. контакта становится на самопитание, а н.з. контактом разрывает цепь питания ПШ.

При управлении от рукояток работа электросхемы обеспечивается замыканием рабочих цепочек через контакты командоаппаратов 1КА, 2КА и 4 КА.

Включение и отключение электродвигателя подачи осуществляется двумя командоаппаратами: для продольной подачи 1КА, для вертикальной и поперечной подач — 2КА. Включение и отключение вращения шпинделя осуществляется соответственно кнопками „Пуск“ 1КУ, 2КУ и „Стоп“ ЗКУ, 4КУ. Кнопкой „Стоп“ одновременно с отключением электродвигателя вращения шпинделя отключается и электродвигатель подачи.

Быстрый ход стола происходит при нажатии кнопки „Быстро11, включающей пускателем ПБ электромагнит ЭБ быстрого хода.Торможение электродвигателя шпинделя — электродинамическое и осуществляется пускателем ПТ, создающим цепь постоянного тока от выпрямителя ВС в обмотку статора. Реле напряжения PH служит для защиты селеновых выпрямителей от пробоя. Напряжение обмотки ТУ-4 равно 36 в при напряжении сети 220 в и 55 в при напряжении сети 380, 400, 415, 440 в.

„При работе на одной из подач возможность случайного включения другой подачи взаимоисключается блокировочными контактами 1КА-2 1КА-4 и 2КА-2, 2КА-4.

При автоматическом управлении переключатель НУ должен быть установлен в положение „Автоматический цикл». Кроме того, необходимо произвести механическое переключение валика, расположенного в салазках станка, из положения „Ручное управление в положение „Автоматический цикл . При последнем положении валика кулачковая муфта продольного хода заперта и конечный выключатель 4КА нажат.

Автоматическое управление осуществляется при помощи кулачков, устанавливаемых на столе. При движении стола кулачки, воздействуя на рукоятку включения продольной подачи (см. рис. 3) и верхнюю звездочку 2, производят необходимые переключения в электросхеме и механизмах.

При движении стола кулачки, воздействуя на рукоятку включения продольной подачи (см. рис. 3) и верхнюю звездочку 2, производят необходимые переключения в электросхеме и механизмах.

Управление быстрым ходом в автоматических циклах осуществляется конечным выключателем 3КА.

Конечный выключатель 4КА исключает возможность ручного включения поперечных и вертикальных подач в этом режиме работы.

Работа электросхемы в этом режиме объясняется диаграммой и происходит следующим образом-при отключенной рукоятке 1 шток 4 должен находиться в глубокой впадине звездочки 3, контакты 43—26 конечного выключателя ЗКА должны быть замкнуты (положение 0 на диаграмме). С включением рукоятки 1 вправо включается быстрый ход стола вправо (положение 1 на диаграмме). Отключение быстрого хода в нужной точке происходит при воздействии кулачка За на звездочку 2 (положение 2 на диаграмме), при повороте которой шток 4 попадает в малую впадину звездочки 3, а оба контакта конечного выключателя ЗКА размыкаются. Стол продолжает движение на подаче. При воздействии кулачков 1а и 36 на рукоятку 1 и звездочку 2 происходит реверс подачи и включение быстрого хода влево (положения 3 и 4 на диаграмме). При переходе рукоятки 1 через положение О питание пускателя ПП осуществляется через контакты 43—25 конечного выключателя ЗКА. Шток 4 в этот момент должен находиться на участке постоянной кривизны звездочки 3 (положение 3 на диаграмме). Отключение быстрого хода влево и конец цикла осуществляется при переводе рукоятки 1 кулачком 6 в нейтральное положение (положение 5 на диаграмме).

Стол продолжает движение на подаче. При воздействии кулачков 1а и 36 на рукоятку 1 и звездочку 2 происходит реверс подачи и включение быстрого хода влево (положения 3 и 4 на диаграмме). При переходе рукоятки 1 через положение О питание пускателя ПП осуществляется через контакты 43—25 конечного выключателя ЗКА. Шток 4 в этот момент должен находиться на участке постоянной кривизны звездочки 3 (положение 3 на диаграмме). Отключение быстрого хода влево и конец цикла осуществляется при переводе рукоятки 1 кулачком 6 в нейтральное положение (положение 5 на диаграмме).

Работа электросхемы на других циклах происходит аналогично.

При работе с круглым столом переключатель ПУ устанавливается в положение „Круглый стол». При этом работа на продольных, поперечных и вертикальных подачах исключается размыканием контактов 1КА-1, 2КА-1 и 1КА-3, 2КА-3, разрывающими соответственно цепи питания пускателей ПП или ПЛ.

Управление вращением круглого стола происходит при одностороннем вращении двигателя подачи.

Быстрый ход круглого стола происходит при нажатии кнопки „Быстро», включающей пускатель ПБ электромагнита быстрого хода.

Скачать документацию

Фрезерование и структурирование печатных плат — Создание печатных плат

Структурирование печатных плат

Более быстрый способ создания печатных плат

Механические или лазерные системы позволяют производить односторонние и двусторонние печатные платы, многослойные схемы, высокопроизводительные печатные платы, ВЧ- и СВЧ-платы, а также жесткие и гибкие печатные платы — таким образом предлагая интересные варианты для электронных продуктов.

Фрезерование рисунка проводника

Одно- и двухсторонние печатные платы и многослойные платы

Механические и лазерные системы выборочно удаляют медные слои на одно- и двухсторонних печатных платах, тем самым создавая изолирующие каналы, точно очерчивающие необходимые проводящие дорожки и контактные площадки. Плоттеры для печатных плат также просверливают все необходимые отверстия в платах.

Плоттеры для печатных плат также просверливают все необходимые отверстия в платах.

Прототип печатной платы — время фрезерования 30 минут

Подробнее о плоттерах для печатных плат LPKF

Структурирование печатных плат с помощью лазера

Одно- и двухсторонние печатные платы и многослойные платы

Лазерное структурирование создает токопроводящие пути еще быстрее и точнее, чем механические методы. Он создает точную геометрию на различных подложках, таких как FR4 с медным покрытием, алюминированная ПЭТ-пленка, керамика, дуорид или ПТФЭ.

Узнайте больше о LPKF ProtoLasers

Свяжитесь с нами

Ваши контактные данные

Заголовок

Пожалуйста, выберите…Mr.Mrs.Divers

Компания

Страна*

Пожалуйста, выберите…АфганистанАландАлбанияАлжирАмериканское СамоаАндорраАнголаАнгильяАнтарктидаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБахрейнБангладешБарбадосБеларусьБельгияБелизБенинБермудыБутанБоливияБонэйр, Синт-Эстатиус и СабаБосния и Герца говинаБотсванаОстров БувеБразилияБританская территория в Индийском океанеБританские Виргинские островаБрунейБолгарияБуркина-ФасоБурундиКамбоджаКамерунКанадаКабо-ВердеКаймановы островаЦентральноафриканская РеспубликаЧадЧилиКитайОстров РождестваКокосовые острова (Килинг)КолумбияКоморские островаКонго-БраззавильОстрова КукаКоста-РикаКот-д’ИвуарХорватияКубаCura çaoКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетЭль-СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭсватиниЭфиопияФолклендские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГуата малаГернсиГвинеяГвинея-БиссауГайанаГаити Остров Херд и острова МакдональдГондурасГонконг САР КитаяВенгрияИсландияИндияИндонезияИранИракИрландияОстров МэнИзраильИталияЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКосовоКувейтКыргызстанЛаосЛатвияЛиванЛесотоЛиберия ЛивияЛихтенштейнЛитваЛюксембургМакао САР КитаяМадагаскарМалавиМалайзияМальдивыМалиМальтаМаршалловы островаМартиникаМавританияМаврикийМайоттаМексикаМикронезияМолдоваМонакоМонголияЧерногорияМонтсерратМароккоМозамбикМьянмаНамибияНауруНепалНидерландыНовая КаледонияНовая ЗеландияНикарагуаНигерНиг ЭрияНиуэНорфолкСеверная КореяСеверная МакедонияСеверные Марианские островаНорвегияОманПакистанПалауПалестинаПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарРеюньонРумынияРоссияРуандаСент-БартельмиСент-Хелена, Вознесение и Тристан-да-КуньяСент-Китс и НевисСент-ЛюсияSa int MartinСен-Пьер и МикелонСент-Винсент и ГренадиныСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапурСинт-МартенСловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжная Джорджия и Южные Сандвичевы островаЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицбергенШвецияШвейцарияS ирияТайваньТаджикистанТанзанияТаиландБагамыТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыСоединенное КоролевствоСоединенные ШтатыОтдаленные острова Малых ШтатовУругвайВиргинские острова СШАУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и Фу тунецЗападная СахараЙеменЗамбияЗимбабве

Электронная почта*

Ваше сообщение

Ваше сообщение*

Конфиденциальность

*

Я согласен на обработку моих данных в соответствии с Заявлением о конфиденциальности.

* Обязательные поля

Не заполняйте это поле!

Исследование электрической системы управления фрезерным станком X62W на базе ПЛК

Главная Прикладная механика и материалы Прикладная механика и материалы Vols. 713-715 Исследование электрической системы управления фрезерным станком X62W…

Предварительный просмотр статьи

Аннотация:

С непрерывным развитием фрезерного станка обычный фрезерный станок не подходил для современной обработки. Чтобы адаптироваться к требованиям современного производственного процесса и качества, необходимо улучшить электрическую систему управления фрезерным станком. Проанализирована и спроектирована электрическая система управления и схема фрезерного станка X62W. Программа ПЛК скомпилирована. Все это доказывается обоснованно и осуществимо на основе экспериментальных результатов.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* — Автор, ответственный за переписку

Рекомендации

[1]

ХуаЮ Чжан. Двигатель станка с ЧПУ и технология управления ПЛК. Пекин: Издательство электронной промышленности (2010).

Двигатель станка с ЧПУ и технология управления ПЛК. Пекин: Издательство электронной промышленности (2010).

Академия Google

[2]

Гуан Цюэр, Цян Гун. Электрическое управление станком и ПЛК. Пекин: Издательство электронной промышленности (2010).

Академия Google

[3]

Цзян Ли: Принцип и система числового управления. Пекин: Национальное издательство оборонной промышленности, (2011).

Академия Google

[4]

Дэн Сан Пэн: Структура и обслуживание станков с числовым программным управлением.