Электрическая схема сверлильного станка 2м112: 2М112 станок сверлильный настольный. Паспорт, схемы, характеристики, описание

Содержание

Настольный вертикально-сверлильный станок 2М112: технические характеристики, отзывы

2СС1М станок сверлильный настольный. Назначение и область применения

Сверлильный настольный станок 2СС1 изготавливался по ТУ 2-024-4345-83 с 1983 года.

Сверлильный настольный станок 2СС1м изготавливался по ТУ 2-024-5748706-002-88 с 1988 года.

Станок предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных и бытовых мастерских.

На станке 2сс1м возможно, также, фрезерование неметаллических материалов концевыми фрезами.

Основные технические характеристики сверлильного настольного станка 2сс1м

Изготовитель — Саратовский завод тяжелых зуборезных станков.

- Максимальный диаметр сверления: Ø 6 мм

- Наибольшая глубина сверления: 70 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 250 мм

- Пределы чисел оборотов шпинделя в минуту — (3 ступени) 600, 1000, 1600 об/мин

- Конец шпинделя — В16, наружный укороченный конус Морзе 2 по ГОСТ 9953

- Стандартный сверлильный патрон — Патрон 10-В16 или Патрон 13-В16 по ГОСТ 8522-79

- Мощность электродвигателя: 0,18 кВт

- Масса станка: 53 кг

Шпиндель станка 2СС1М получает 3-и скорости вращения от трехступенчатых шкивов привода, что обеспечивает свободный выбор скоростей резания в диапазоне от 600 до 1600 об/мин.

Конец шпинделя — наружный укороченный конус морзе КМ2, обозначение В16 по ГОСТ 9953 (Конусы инструментальные укороченные) — конус укороченный: D = 15,733 мм.

Укороченному конусу В16 соответствует сверлильный трехкулачковый патрон 10-го и 13-го типоразмера по ГОСТ 8522 (Патроны сверлильные трехкулачковые) с диапазоном зажима 1..10 мм и 1..13 мм соответственно.

Пример условного обозначения сверлильного 3-х кулачкового патрона, типоразмера 10, с присоединительным конусным отверстием В16:

Патрон 10-В16 ГОСТ 8522-79

Патрон 13-В16 ГОСТ 8522-79

Конус Морзе инструментальный укороченный

Конус инструментальный — Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году.

Конус Морзе подразделяется на восемь размеров — от КМ0 до КМ7 (на английском: MT0-MT7, на немецком: MK0-MK7).

Стандарты на конус Морзе: ГОСТ 25557 (Конусы инструментальные. Основные размеры), ISO 296, DIN 228. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому был введён стандарт на девять типоразмеров укороченных конусов Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), эти размеры получены удалением более толстой части конуса. Цифра в обозначении короткого конуса — диаметр толстой части конуса в мм.

Российский стандарт на укороченные конуса ГОСТ 9953 Конусы инструментов укороченные.

Российский стандарт на сверлильные патроны ГОСТ 8522 Патроны сверлильные трехкулачковые.

Где D — диаметр конуса в основной плоскости.

Отсчет глубины сверления производится по лимбу, установленному на вале-шестерне. Цена деления лимба — 1 мм подачи сверла.

Конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Использование тумбы для установки станка дает возможность для сверления торцов длинных деталей, например валов.

Сверлильный станок 2СС1М позволяет выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

Частота вращения шпинделя зависит от диаметра сверла, установленного в патрон:

- 1..5 мм — 1600 об/мин

- 5..7 мм — 1000 об/мин

- 7,5..13 мм — 600 об/мин

Сверление отверстий больше 6 мм производится с последующим рассверливанием.

С увеличением твердости обрабатываемого материала частота вращения должна быть снижена.

Общий вид сверлильного настольного станка 2СС1М

Фото сверлильного станка 2СС1М

Фото сверлильного станка 2СС1М

Фото сверлильного станка 2СС1М

Фото сверлильного станка 2СС1М

Фото сверлильного станка 2СС1М

Спецификация составных частей сверлильного станка 2СС1М

- Основание станка;

- Переключатель;

- Ременная передача;

- Электродвигатель;

- Траверса;

- Пиноль;

- Регулировочный болт;

- Рукоятка подачи шпинделя;

- Стойка;

- Вал-шестерня;

- Защитный кожух (ограждение электродигателя)

- Стол;

- Рукоятка зажима стола.

Шпиндельная бабка настольно-сверлильного станка 2СС1М

Основу шпиндельной бабки составляет чугунный корпус. В корпусе смонтированы шпиндельный узел, механизм натяжения ремня, местное освещение станка.

Сзади к бабке прикреплен электродвигатель.

Настройка и наладка настольно-сверлильного станка 2М112

Установка шкалы станка 2М112 на глубину сверления

- шкала

- указатель

- винт

- гайка

При сверлении отверстий на заданную глубину можно пользоваться упором. Поворотом штурвала следует довести сверло до поверхности обрабатываемого материала и засверлить его на глубину конусной заточки сверла. Затем поворотом гайки 4 установить указатель 2 в положение «0». Поворотом гайки 4 установить заданную глубину сверления.

Передвижение шпиндельной бабки настольно-сверлильного станка 2М112

Чтобы можно было перемещать шпиндельную бабку 9 по колонке 1 необходимо освободить рукоятку 2. Поворотом гайки 4 влево или вправо поднимаем или опускаем шпиндельную бабку 9.

Сверлильный станок 2М112 может быть настроен для сверления отверстий в длинных и крупных деталях, так как имеет возможность поворота шпиндельной бабки на 360° вокруг колонки.

Натяжение ремня сверлильного станка 2М112

По мере износа ремня происходит его растяжение. Для натяжения ремня предназначена рукоятка 2

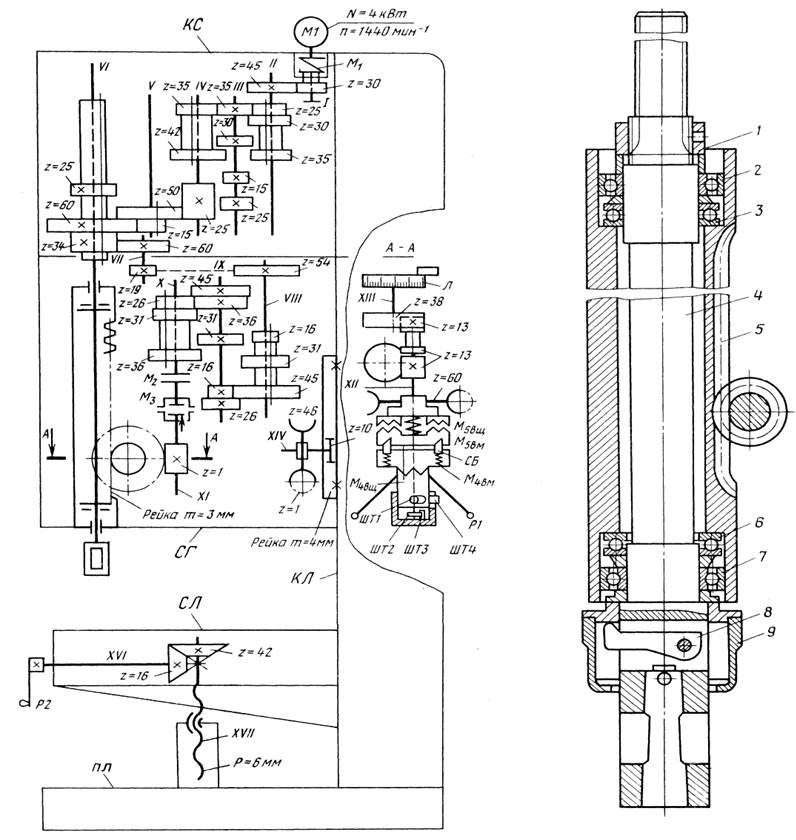

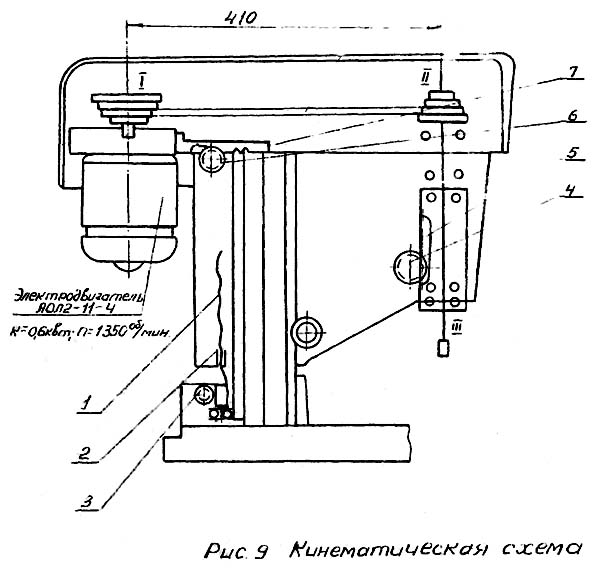

Кинематическая схема сверлильного станка 2СС1М

Кинематическая схема сверлильного станка

Крутящий момент на шпинделе 1 возникает от электродвигателя 6 и передается через клиноременную передачу 5. Частота вращения шпинделя регулируется при помощи перестановки приводного ремня на соответствующую ступень ступенчатого шкива.

Перемещение пиноли 2 осуществляется рукояткой 3 через реечную передачу 4.

Настройка на сверление станка 2СС1М

Фрезерование паза в деревянном бруске на станке 2СС1М

Схема расположения подшипников станка 2СС1М

Спецификация чертежей изнашивающихся деталей настольно-сверлильного станка 2М112

| Обозначение детали | Наименование детали | Кол-во | Вес, кг | Материал |

2М112. 21.401 21.401 | Шпиндель | 1 | 0,7 | Сталь 40Х |

| 2М112.21 411 | Гайка | 1 | 0.068 | Сталь 45 |

| 2М112.21.418 | Рукоятка | 1 | 0,049 | Сталь 45 |

| 2М112.21.420 | Втулка | 1 | 0,05 | Сталь 45 |

| 2М112.21.416 | Пружина | 1 | 0,06 | Сталь 65Г |

| 2М112.21.403 | Втулка шлицевая | 1 | 0,15 | Сталь 40Х |

Втулка шлицевая 2М112-01-01-1

Материал: сталь 40Х ГОСТ 4543-71

Шпиндель 2М112-01-02-2

Материал: сталь 40Х ГОСТ 4543-71

Гайка 2М112-01-02-3

Материал: Сталь 45 ГОСТ1050-88

Покрытие – Хим.Окс.прм.

Пружина 2М112-01-08

Материал: Сталь65Г ГОСТ14959-79

Шпилька 2М112-01-04-1

Материал: Ст 3 ГОСТ 380-2005

Покрытие – Хим. Окс. прм.

Втулка 2М112-01-07

Материал: Ст3 ГОСТ 380-2005

Настройка станка и режим работы

Настройка на сверление производится следующим образом:

- пиноль со шпинделем 1 (рис.

5) и с закрепленным в патроне 2 сверлом 3 поднимите в крайнее верхнее положение

5) и с закрепленным в патроне 2 сверлом 3 поднимите в крайнее верхнее положение - Подвижной стол 5 установите по высоте так, чтобы зазор между верхней плоскостью обрабатываемой детали 4 и концом сверла был не менее 5 мм

- При сверлении отверстий на заданную глубину необходимо пользоваться лимбом, установленным на вале-шестерне.

- Сверло подведите к поверхности обрабатываемой детали, после чего, поворачивая лимб против часовой стрелки (смотреть со стороны лимба), совместите деление «ноль» лимба с риской на станке.

- Цена одного деления лимба равна 1 мм подачи сверла.

Настройка необходимой частоты вращения инструмента производится перестановкой приводного ремня.

Рекомендуется следующая частота вращения в зависимости от диаметра сверла:

- Ø сверла до 5 мм — 1600 об/мин

- Ø сверла 5—7,5 мм — 1000 об/мин

- Ø сверла 7,5—13 мм — 600 об/мин

Сверление отверстий диаметром больше 6 мм производить последующим рассверливанием.

С увеличением твердости обрабатываемого материала частота вращения должна быть снижена.

При сверлении крупногабаритных деталей, установленных непосредственно на полу или подставке 2 (рис. 6), необходимо повернуть траверсу 1 на 90°.

Закрепив в патроне 1 (рис. 2) концевую фрезу 2 и на подвижном столе 5 упор 3, можно производить фрезерование паза в деревянном бруске 4, подавая вручную брусок вдоль упора на фрезу. Пиноль должна быть застопорена болтом 9 (рис. 2).

Внимание! Продолжительность непрерывной работы станка под нагрузкой не более 30 мин. Возобновление работы на станке возможно при остывании электродвигателя до температуры +50° С.

Сверлильный станок 2СС1М: характеристики

Со сверлением и фрезерованием небольшой партии заготовок успешно справится настольно-сверлильный станок 2СС1М. Агрегат выполняет сверлильную операцию в стальной заготовке, фрезерование неметаллов и точение древесины.

Рассчитан агрегат на бытовое использование и работы в единичном производстве.

Станок комплектуется токарным трехкулачковым патроном и прихватом с крепежным комплектом.

Токарный трехкулачковый патрон

Как опция прилагается приспособление, позволяющее вести токарную обработку.

Основные технические характеристики станка

Характеристики агрегата вполне стандартные:

| № п/п | Наименование параметра | Значение |

| 1 | Максимальный диаметр сверления в стали, мм | 6 |

| 2 | Максимальный размер рассверливания, мм | 13 |

| 3 | Предельное расстояние от зеркала стола до торца шпинделя, мм | 250 |

| 4 | Разметка отдаленности от основания до торца шпинделя, мм | 370 |

| 5 | Величина поворота рабочего стола, град | 360 |

| 6 | Максимальный сдвиг пиноли, мм | 70 |

| 7 | Вылет шпинделя от стойки, мм | 150 |

| 8 | Размер стола, Длина × Ширина, мм | 200×200 |

| 9 | Размер основания, Длина × Ширина, мм | 200×200 |

| 10 | Конус в шпинделе | Морзе В16 |

| 11 | Максимальный диаметр деревянной заготовки для токарной обработки, мм | 70 |

| 12 | Число ступеней оборотов шпинделя | 3 |

| 13 | Частота вращения в соответствии с диаметром сверления, об/мин | |

| до 5 мм | 1,6 тыс. | |

| от 5 до 7,5 мм | 1 тыс. | |

| от 7,5 до 13 мм | 600 | |

| 14 | Габарит станка, Длина × Ширина × Высота, мм | 620×240×700 |

| 15 | Вес оборудования, кг | 52,5 |

Описание устройства

Сверлильный станок 2СС1М представляет собой вертикальную конструкцию для настольной установки с массивным основанием в виде плиты.

Устройство сверлильного станка

В опору плиты входит:

- Цилиндрическая стойка – на ней находится подвижный рабочий стол и траверса.

- Для фиксации стола предусмотрен механизм зажима с ручкой.

- Над рабочей зоной стола расположен пиноль, закрепленный в траверсе.

- Пиноль имеет возможность перемещения в вертикальной плоскости по реечной передаче. Пиноль опускается вращением рукоятки ручной подачи.

- В противоположной части траверсы станка 2СС1М установлен электродвигатель.

- Трехступенчатый шкив электродвигателя и пиноли соединяет ременная передача.

Регулировка оборотов вращения осуществляется за счет смещения клинового ремня на нужную ступень шкива. Сверху ременная передача закрыта защитным кожухом. На боковой стороне траверсы расположена кнопочная станция управления.

Подготовка станка к работе

Специалисту необходимо знать регламент по эксплуатации агрегата:

- За отверстия в основании станок закрепляется на верстаке или рабочем столе.

- В шпинделе с патроном зажимается сверло необходимого диаметра.

- Рукояткой пиноль отводится в крайнее верхнее положение.

- Обрабатываемая деталь устанавливается на столе и закрепляется прихватами или с помощью другой оснастки.

- Перемещением стола нужно установить зазор не менее 5 мм между верхней плоскостью детали и вершиной инструмента.

Перемещение инструмента при обработке контролируется по линейке лимба. Цена деления отсчетного устройства 1 мм, отметка соответствует величине перемещения инструмента на деталь. Перед началом обработки следует соединить нуль лимба с отметкой на станке, вращением лимба против часовой стрелки.

Перед началом обработки следует соединить нуль лимба с отметкой на станке, вращением лимба против часовой стрелки.

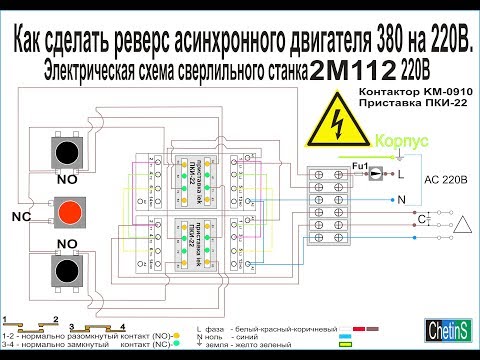

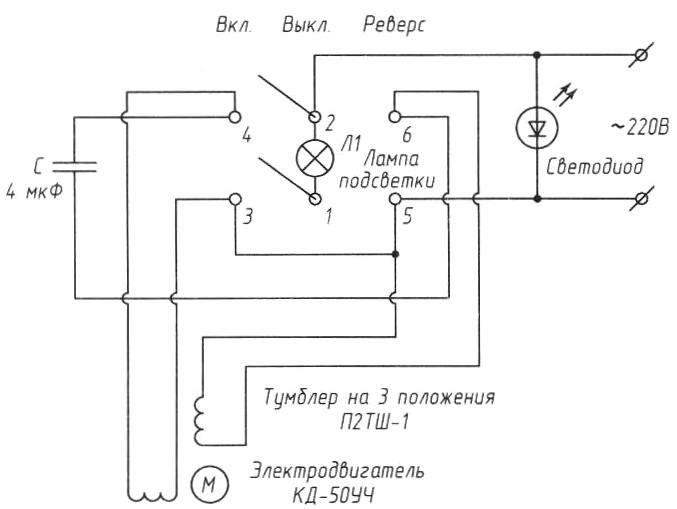

Принцип работы электрической схемы

Питание станка 2СС1М происходит от сети напряжением 220 В. Род тока – переменный, однофазный, а частота тока 50 Гц.

После подключения к сети при полной готовности к работе следует нажать пусковую кнопку на панели управления. После подачи электричества срабатывает толчковый контакт включения пусковой обмотки, запускается рабочая обмотка электромотора.

В момент выключения кнопки размыкаются клеммы на контакторе, пусковой контур электродвигателя отключается.

Останов оборудования осуществляет стоповая красная кнопка. Она также необходима в аварийной ситуации и при непринужденном останове двигателя. Кнопка предотвращает поломку привода станка и травматизм станочника.

В сверлильном станке 2СС1М установлен электродвигатель с номинальной мощностью 0,18 кВт.

Электродвигатель с мощностью 0,18 кВт

Частота вращения вала двигателя 1420 об/мин. Двигатель имеет II класс изделия с двойной изоляцией.

Двигатель имеет II класс изделия с двойной изоляцией.

Рекомендации по обработке

Специалисты по работе с агрегатом советуют мастерам придерживаться нескольких правил:

- Выбор режимов обработки производится с учетом твердости и типа материала. Заготовки высокой твердости обрабатываются на низких оборотах.

- Крупногабаритные детали устанавливают на полу или подставке. Траверсу разворачивают в нужное положение.

- Фрезерование пазов выполняется при закрепленной пиноли. Заготовка устанавливается вдоль упора и подается вручную.

На токарной операции в пиноль устанавливается гребенка вместо патрона. В отверстие рабочего стола закрепляется вращающийся центр. Между ними располагается обрабатываемая деталь. Обработка ведется резцами с установкой специального приспособления.

Видео по теме: Ремонт сверлильного станка 2сс1м

promzn.ru

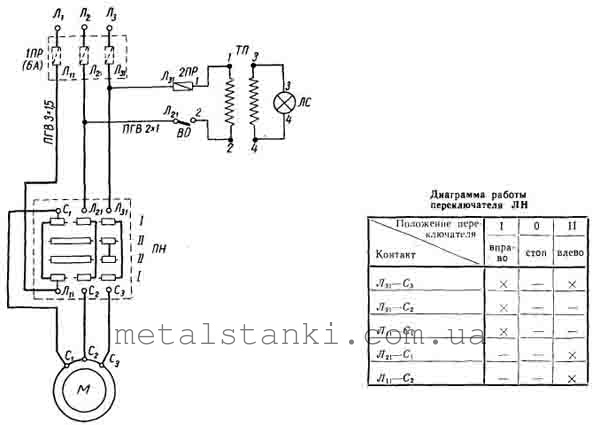

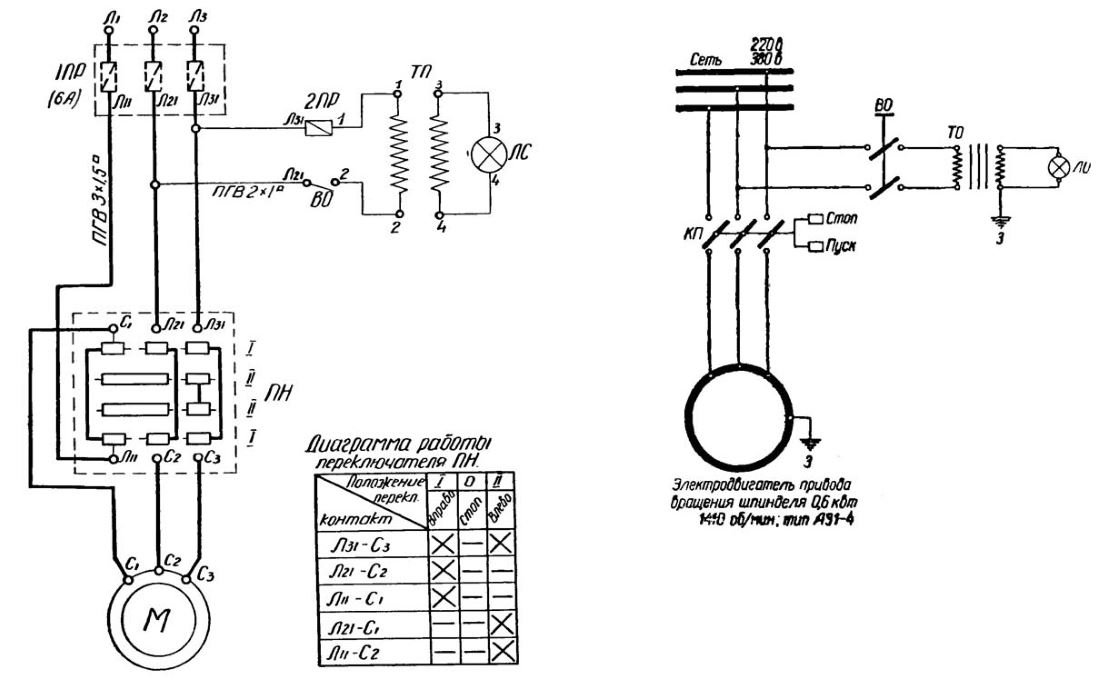

Электрооборудование и электрическая схема сверлильного станка 2СС1М

Электрическая схема сверлильного станка 2СС1М

Электропитание сверлильного станка 2СС1М ~220 Вольт.

Пуск станка осуществляется включением вилки Ш1 в сеть, напряжением 220 В и нажатием пусковой кнопки выключателя В 1.Во время нажатия кнопки выключателя В1, включается толчковый контакт, включающий пусковую обмотку ПО и рабочую обмотку РО электродвигателя.

После выключения кнопки выключателя В1, размыкается толчковый контакт, выключая пусковую обмотку ПО электродвигателя.

Для избегания выхода из строя рабочей обмотки двигателя при произвольной остановке, следует нажать на стоповую кнопку переключателя.

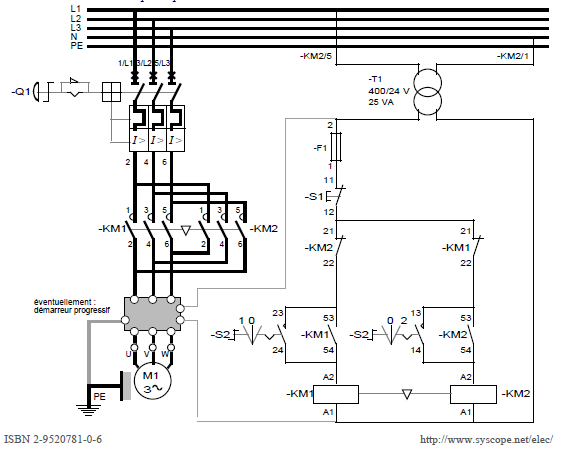

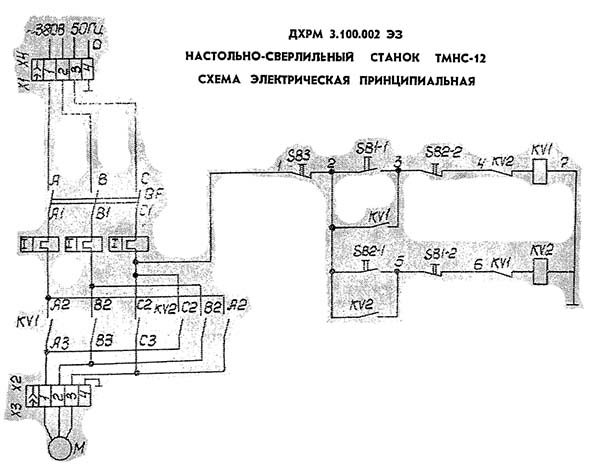

Электрооборудование настольно-сверлильного станка 2М112

- Электрооборудование сверлильного станка 2М112 рассчитано на питание от сети переменного трехфазного тока напряжением 380В, 50 Гц.

- В случае необходимости станок 2М112 с электрооборудованием может быть выполнен по особому заказу на напряжение 220В, 50 Гц.

- Пусковая и защитная аппаратура смонтированы в плите настольно-сверлильного станка 2М112.

Привод станка 2М112

- Для привода шпинделя (Д1) используется двигатель переменного тока тип 5АИ 71 А4 (0,55 кВт, 1500 об/мин.

) IM 3081

) IM 3081

Блокировки 2М112

- При вращении двигателя (Д1) в одну сторону включение его в другую сторону невозможно.

Защита настольно-сверлильного станка 2М112

- Электрооборудование станка 2М112 защищается от коротких замыкании и перегрузок однополюсным автоматическим выключателем.

- Для предотвращения самозапуска электродвигателей применена нулевая защита с использованием контактов магнитных пускателей K1 и К2.

Принципиальная электрическая схема настольно-сверлильного станка 2М112

Спецификация покупного электрооборудования

| Обозначение по схеме | Наименование | Кол-во |

| QFI | Выключатель автоматический ВА47-2916А | 1 |

| КМ1, КМ2 | Контактор магнитный КМИ 11210 | 2 |

| М | Электродвигатель: | 1 |

| SB1 | Кнопка КЕ021 красн. | 1 |

| SB2 | Кнопка КЕ011 черн. | 1 |

| SB3 | Кнопка КЕ011 черн. | 1 |

Указания по подключению и обслуживанию электрооборудования сверлильного станка 2М112

- Станок настольно-сверлильный 2М112 должен быть присоединен к общей системе заземления цеха с помощью специального болта, расположенного на плите станка. Заземление станка и эксплуатация его электрооборудования должны производиться в соответствии с требованиями «Правил технической эксплуатации и безопасности обслуживания электроустановок промпредприятий».

- При обслуживании, наладке и ремонте электрооборудования станка 2М112 необходимо руководствоваться установленными правилами техники безопасности при электромонтажных работах. Доступ к контактным частям электрических машин и аппаратов разрешается только после отключения станка от сети автоматическим выключателем.

- Рекомендуется сделать вначале пробный пуск сверлильного станка 2М112 на холостом ходу на всех скоростях последовательно, начиная с наименьших оборотов шпинделя.

В первый период после пуска станка не рекомендуется работать на максимальных оборотах шпинделя.

В первый период после пуска станка не рекомендуется работать на максимальных оборотах шпинделя. - Для обеспечения длительной и безаварийной работы сверлильного станка 2М112 необходимо регулярно:

- очищать от пыли, электродвигатель, пусковую и защитную аппаратуру,

- очищать от нагара контакты,

- подтягивать по мере необходимости соединения проводов с аппаратурой.

Соблюдение вышеупомянутых правил обеспечит длительную бесперебойную работу сврерлильного станка 2М112 и безопасность обслуживающего персонала

Первоначальный пуск настольно-сверлильного станка 2М112

- Перед первоначальным пуском станка 2М112 должны быть выполнены все указания, изложенные в разделах «Электрооборудование станка» и «Система смазки», относящиеся к первоначальному пуску.

- Затем делается пробный пуск на холостом ходу на всех скоростях последовательно, начиная с наименьших оборотов шпинделя. Убедившись в нормальной работе всех механизмов станка, можно приступить к его эксплуатации.

- В первый период после пуска настольно-сверлильного станка 2М112 не рекомендуется работать на максимальных оборотах шпинделя.

Технические характеристики станка 2СС1М

| Наименование параметра | 2м112 | НС12А | 2СС1М |

| Основные параметры станка | |||

| Наибольший диаметр сверления, мм | 12 | 12 | 6 |

| Наибольший диаметр рассверливания, мм | 13 | ||

| Наименьшее и наибольшее расстояние от торца шпинделя до стола (основания) | 0…400 | 20..420 | 0..370 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | нет | нет | 0..250 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 190 | 185 | 150 |

| Рабочий стол | |||

| Ширина рабочей поверхности стола (основания), мм | 250 | 360 х 360 | 200 х 200 |

| Ширина рабочей поверхности стола, мм | нет | нет | 200 х 200 |

| Угол поворота рабочего стола, град | нет | нет | 360° |

| Число Т-образных пазов | 3 | 3 | 1 |

| Шпиндель | |||

| Наибольшее перемещение шпиндельной головки, мм | 300 | ||

| Ход гильзы шпинделя, мм | 100 | 100 | 70 |

| Частота вращения шпинделя, об/мин | 450, 800, 1400, 2500, 4500 | 450, 710, 1400, 2500, 4500 | 600, 1000, 1600 |

| Количество скоростей шпинделя | 5 | 5 | 3 |

| Конус шпинделя | Морзе В18 | Морзе В18 | Морзе В16 |

| Привод | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 0,55 | 0,65 | 0,18 (1420) |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 795 х 370 х 950 | 770 х 465 х 700 | 600 х 240 х 700 |

| Масса станка, кг | 120 | 121 | 53 |

Связанные ссылки

На этой странице вы можете найти описание и честные отзывы о станке ОПТИМУМ Б23Про, а также оставить своё мнение или отзыв о данной модели в комментариях.

Сверлильный станок 2М112: технические характеристики и отзывы

Параметры технического плана рассматриваемого оборудования приведены выше. Далее рассмотрим отзывы потребителей.

Как свидетельствуют отклики владельцев, данный инструмент, купленный в нормальном состоянии, вполне способен удовлетворить пожелания частных пользователей и небольших производственных предприятий. Несмотря на довольно большую массу и габариты, агрегат проявил себя преимущественно позитивно, особенно по сравнению с китайскими аналогами одной ценовой категории.

Более всего потребители отмечают надежность и практичность устройства, а также его ремонтопригодность. Пусть он слегка шумный и немного неудобен, однако рассчитан на многие поколения. При необходимости и аккуратной эксплуатации, подобный агрегат сможет проработать еще несколько десятков лет без особой модернизации.

Технические характеристики

| Электропитание | |

| Двигатель | 0,75 кВт ~50 Гц |

| Диаметр сверления | |

| Максимальный диаметр сверления в стали | 25 мм |

| Максимальный диаметр продолжительного сверления в стали | 20 мм |

| Конец шпинделя | |

| Конец шпинделя | МК 2 |

| Вылет оси шпинделя | 180 мм |

| Перемещение пиноли | 80 мм |

| Число оборотов | |

| Частота вращения шпинделя | 200 — 2440 об/мин |

| Количество скоростей | 12 |

| Сверлильный стол | |

| Размер стола | 280 х 245 мм |

| Размер Т-образных пазов | 12 мм |

| Максимальное расстояние от шпинделя до стола | 425 мм |

| Размер основания | 240 х 250 мм |

| Максимальное расстояние от шпинделя до основания | 618 мм |

| Габаритные размеры | |

| Диаметр колонны | ø 73 мм |

| Габаритные размеры | 654 х 330 х 1012 мм |

| Масса станка | 66 кг |

Особенности модели

Сверлильный станок Optimum B23Pro оснащен надежным долговечным электродвигателем, защищенным алюминиевым корпусом. Двигатель имеет систему принудительного охлаждения. Плавному вращению шпинделя способствуют шлифованные шкивы, изготовленные из алюминия. Для безопасной работы оператора предусмотрен специальный защитный экран.

Двигатель имеет систему принудительного охлаждения. Плавному вращению шпинделя способствуют шлифованные шкивы, изготовленные из алюминия. Для безопасной работы оператора предусмотрен специальный защитный экран.

- Вертикальный настольный сверлильный станок профессиональной серии для производственных цехов и мастерских.

- Жесткая надежная конструкция.

- Шпиндель установлен на высокоточные шарикоподшипники.

- Высокая точность вращения шпинделя: радиальное биение менее 0,040 мм.

- Высокоточный быстросменный патрон в комплекте.

- Регулируемый упор глубины сверления.

- Правое / левое направление вращения шпинделя (при напряжении питания 380 В).

- Удобная, эргономичная рукоятка подачи пиноли.

- Высококачественные зубчатые приводные ремни GATES исключают проскальзывание и потерю мощности.

- Высокая плавность хода, обеспечиваемая шлифованными алюминиевыми шкивами.

- Тихий и производительный электродвигатель с алюминиевым корпусом и принудительным охлаждением.

- Точный рабочий стол с диагональными Т-образными пазами.

- Рабочий стол наклоняется на ±45° и вращается на 360°.

- Зубчатый механизм вертикального перемещения стола.

- Массивное большеразмерное основание с продольными пазами и ребрами жесткости.

- Удобная панель управления степени защиты IP54 с отдельной аварийной кнопкой.

- Большеразмерный защитный экран с конечным выключателем.

- Конечный выключатель кожуха ременной передачи.

- Качество, проверенное временем.

Устройство и управление

Основные комплектующие элементы агрегата:

- Рабочая колонная для перемещения бабки со шпинделем.

- Зажимное устройство.

- Привод с электрическим мотором.

- Подъемный узел шпиндельной бабки.

- Основание в виде столешницы.

- Защитный кожух привода механизма.

- Бабка шпиндельного типа.

- Натяжительный узел для контроля упругости ремней.

- Кронштейн для фиксации основания колонны.

Технические характеристики и особенности сверлильного станка 2М112 обуславливают наличие в конструкции следующих элементов контроля и управления:

- Рукоять механической подачи шпинделя.

- Ручку для натяжения ремней.

- Специальный регулируемый фиксатор шпиндельной бабки на рабочей колонне.

- Кнопки управления, которые посредством электропривода запускают и останавливают привод двигателя.

- Рукоятку крепления подмоторной площадки.

Производитель рассматриваемого оборудования предусмотрел установку основных деталей в литом корпусе из чугуна, что позволило обеспечить надежную защиту узлов от механической деформации. Для большей комфортности при работе со станком предусмотрена система освещения рабочей зоны обработки.

Паспорт 2М112 (Ø 12 мм) Настольно-сверлильный вертикальный станок (Вильнюс)

Наименование издания: Руководство по эксплуатации (2М.112.00.000 РЭ)

Выпуск издания: Вильнюс

Год выпуска издания: 1981

Кол-во книг (папок): 1

Кол-во страниц: 48

Стоимость: Договорная

Описание: Полный комплект документации

Содержание:

Руководство по эксплуатации (2М. 112.00.000 РЭ)

112.00.000 РЭ)

1. Техническое описание

Назначение и область применения

— Расположение составных частей станка

Состав станка

— Расположение органов управления и табличек с символами

Устройство и работа станка и его составных частей

— Кинематическая схема

— Шпиндельный узел

Система смазки

— Схема смазки станка

2. Инструкция по эксплуатации

Указание мер безопасности

Порядок установки

— Установка станка

— Схема транспортировки

Настройка, наладка и режим работы

Регулирование

— Регулирование

— Схема расположения подшипников

3. Паспорт

Общие сведения

Основные технические данные

— Шпиндель

— Эскиз среднего Т-образного паза стола

Комплект поставки

Сведения об изменениях в станке

Сведения о ремонте

Свидетельство о приёмке

Свидетельство о консервации

Свидетельство об упаковке

Гарантии

Приложение

Данные о покупных изделиях станка

— Принципиальная электрическая схема станка

Быстроизнашиваемые детали*******

Описание станка:

Паспорт настольного сверлильного станка 2м112, что был произведён в городе Вильнюс, ещё в одна тысяча девятьсот восемьдесят первом году. Успешным образом хранится в нашем техническом архиве компании. Соответственно, мы можем предложить электронную копию технического издания, что является оригинальным паспортом, но только переведённым в наиболее удобный для хранения электронный формат. Собственно, в предложенном формате и выложены образцы документов в этой карточке товаров, что безусловно будет показательной демонстрацией качества предложенных к реализации документов. Ведь, сразу после оплаты и поступления платежа на наш расчётный счёт, у заказчика будет возможность 2м112 паспорт станка скачать по предложенной нами ссылке и уже распечатать посредством принтера документацию непосредственно со своего компьютера. Как и большое количество документации к прочим станкам, прессам и КПО, мы обладаем вариантом документа в формате А2, что позволяет при распечатке взаимодействовать с наиболее компактной версией документа. А этот вариант вполне себе удобен для изучения информации, ну и конечно взаимодействия со станочным оборудованием той или иной модели, в том числе сверлильного станка.

Успешным образом хранится в нашем техническом архиве компании. Соответственно, мы можем предложить электронную копию технического издания, что является оригинальным паспортом, но только переведённым в наиболее удобный для хранения электронный формат. Собственно, в предложенном формате и выложены образцы документов в этой карточке товаров, что безусловно будет показательной демонстрацией качества предложенных к реализации документов. Ведь, сразу после оплаты и поступления платежа на наш расчётный счёт, у заказчика будет возможность 2м112 паспорт станка скачать по предложенной нами ссылке и уже распечатать посредством принтера документацию непосредственно со своего компьютера. Как и большое количество документации к прочим станкам, прессам и КПО, мы обладаем вариантом документа в формате А2, что позволяет при распечатке взаимодействовать с наиболее компактной версией документа. А этот вариант вполне себе удобен для изучения информации, ну и конечно взаимодействия со станочным оборудованием той или иной модели, в том числе сверлильного станка.

Ведь, непосредственно техническое издание или паспорт сверлильного станка 2м112 обладает вполне хорошим объёмом информации, что даёт возможность, действительно в деталях изучить, а в будущем применять документы работая на станке. Этот небольшой станочек сверлильной направленности может обслуживаться, согласно изданию, объём которого будет не менее сорока восьми страниц. При этом, конечно, сам документ, как впрочем в классической вариации, что признана в промышленной тематики разделён на несколько разделов, каждый из которых отвечает за ту или иную составляющую по работе со станком, с его особенностями конструкции. К примеру, в документе можно встретить такие разделы как техническое описание, в котором конечно будут присутствовать основные данные на описываемый нами станок. Далее, идёт уже такой пункт, как инструкция по эксплуатации, связанная непосредственно с вариантами настройки станка в том или ином ключе. А завершает предложенное издание, в его классической интерпретации, непосредственно технический паспорт станка, что безусловно будет не менее важным пунктом, в котором присутствуют и технические характеристики оборудования.

Вместе с этим, станок 2м112 паспорт которого не ограничивается только лишь этими тремя обозначенными пунктами. Но, при этом, здесь есть ещё один значимый раздел, он называется руководство по быстроизнашиваемым деталям станка. Ведь, подобная документация, обозначена как ремонтная, что позволит на её основании совершать некоторый мелкий ремонт, а это означает только одно, работу станка без простоев и накладок. Ведь, на основании данного пункта, можно изучая детализированные чертежи действительно, применяя подручное металлообрабатывающее оборудование реализовать ремонтные мероприятия, для восстановления работоспособности станочной единицы. Конечно, модель описываемой сверлилки весьма и весьма небольшая, можно сказать, даже, что миниатюрная. Но и задача при металлообработке перед ней не стоит глобальная. Ведь, сверлилка может эффективно обрабатывать или создавать отверстия в металле диаметром до двенадцати миллиметров. А такой параметр будет являться вполне себе достаточным для применения станка в ремонтных подразделениях мастерских или в условиях заводских вспомогательных цехов. Этот момент наиболее примечателен и благодаря универсальности станка он получил наибольшее распространение, а так же популярность.

Этот момент наиболее примечателен и благодаря универсальности станка он получил наибольшее распространение, а так же популярность.

Электроника | Бесплатный полнотекстовый | Станок для сверления печатных плат с использованием вторсырья

1. Введение

Робототехника — одна из областей электроники, оказывающая большое влияние на многие процессы, с которыми взаимодействуют люди. Основной целью этого направления является создание и применение интеллектуальных систем как для выполнения конкретных задач, так и для взаимодействия с реальным миром [1]. В области промышленной автоматизации робототехника играет фундаментальную роль благодаря технологическим достижениям, повышающим эффективность производственных процессов. С точки зрения гибкости классификация промышленных процессов зависит от степени автоматизации и сложности систем управления, будучи менее гибкими, чем процессы ручного производства, и гораздо более надежными, чем гибкие производственные системы [2].

Эти системы состоят из машин и подсистем, связанных общим транспортным механизмом и контроллером, что обеспечивает возможность выполнения различных задач без смены оборудования системы [3]. Одним из существующих уровней в этом типе системы является технология компьютерного числового управления (ЧПУ) [4]. Этот тип технологической операции основан на анализе файла Gerber, который содержит координаты и инструкции, выполняемые машиной [5]. Основными преимуществами внедрения систем ЧПУ являются их точность, надежность и снижение человеческого фактора. К недостаткам можно отнести затраты на приобретение и обслуживание [6,7,8]. Числовое управление используется для автоматизации станков и инструментов с помощью языка программирования G-code. Этот тип кода позволяет программисту отдавать команды контроллерам каждой из осей, составляющих машину.

Одним из применений технологии ЧПУ является область сверления и изготовления печатных плат (ПП) [9], которая изучалась многочисленными специалистами в области электроники, промышленности и образовательных центров [10]. В частности, исследования были сосредоточены на разработке прототипов надежных сеялок с хорошим соотношением цены и качества. Как правило, эти машины имеют блок управления и трехосную систему (X, Y, Z), которые перемещаются с помощью серводвигателей или шаговых двигателей. Оси X и Y используются для регулировки направления движения станка, а ось Z отвечает за управление движением сверла.

В частности, исследования были сосредоточены на разработке прототипов надежных сеялок с хорошим соотношением цены и качества. Как правило, эти машины имеют блок управления и трехосную систему (X, Y, Z), которые перемещаются с помощью серводвигателей или шаговых двигателей. Оси X и Y используются для регулировки направления движения станка, а ось Z отвечает за управление движением сверла.

Печатная плата — это плата, предназначенная для обеспечения электрических соединений между электронными компонентами. Соединения выполняются тонкими медными дорожками, расположенными на поверхности платы, или слоями меди, перемежающимися слоями изоляционного материала. Существует три типа печатных плат: (1) однослойные, в которых медный слой находится только на одной стороне платы; (2) двухслойные, в которых есть два слоя меди с обеих сторон платы, и (3) многослойные, состоящие из чередующихся слоев меди и изоляционного материала. Как правило, многослойные платы используются для сборки сложных схем, в которых большое количество электронных компонентов должно быть соединено между собой посредством множества медных дорожек [11].

Для печатных плат требуется набор отверстий, покрытых медью, которые используются в качестве токопроводящих путей для электронных компонентов. Эти отверстия можно сделать с помощью химикатов или с помощью дрели. С последними получаются более чистые и качественные отверстия. Для этого процесса используются спиральные сверла, диаметр которых зависит от размера проделываемого отверстия. Стандартный размер составляет 1,27 мм, хотя некоторые доски используют диаметры 0,15 мм или меньше [11].

Важно подчеркнуть, что использование технологии ЧПУ позволило промышленности автоматизировать процесс сверления печатных плат, тем самым избегая проблем, возникающих при выполнении этой задачи вручную. Сверление печатных плат вручную может быть сложной задачей, требующей высокой точности, особенно когда компонентов много, а расстояние между отверстиями небольшое.

В литературе встречаются различные исследования, связанные с внедрением станков с ЧПУ и недорогих с использованием встраиваемых систем [12,13,14,15]. В [16] авторы реализовали систему управления микросверлением печатных плат. Кроме того, исследования были сосредоточены на разработке прототипов для изготовления печатных плат с использованием методов оптимизации процесса сверления [17,18,19,20]. Авторы в [21] предлагают методологию оптимизации изготовления деталей с большим количеством просверленных отверстий.

В [16] авторы реализовали систему управления микросверлением печатных плат. Кроме того, исследования были сосредоточены на разработке прототипов для изготовления печатных плат с использованием методов оптимизации процесса сверления [17,18,19,20]. Авторы в [21] предлагают методологию оптимизации изготовления деталей с большим количеством просверленных отверстий.

Эта работа основана на создании прототипа станка для сверления печатных плат, в котором применяются некоторые концепции и особенности технологии ЧПУ. Прототип имеет операционную систему реального времени и механическую систему, обеспечивающую точное перемещение с использованием декартовых координат. Он также включает в себя компьютерную программу с алгоритмом обработки изображений, который выполняется в Matlab. Главной новизной этой статьи является использование перерабатываемых материалов для создания полнофункционального недорогого прототипа.

2. Материалы и методы

На рисунке 1 показана блок-схема системы, состоящей из графического пользовательского интерфейса, каскадов управления, контроля и мощности, двигателей и механической системы, реализованной в каждом из 3 оси прототипа.

2.1. Механическая система

Для проектирования механической системы использовалась металлическая платформа, извлеченная из поврежденного копировального аппарата. Эта платформа была адаптирована с помощью промышленных алюминиевых профилей и материалов, снятых с принтеров, и переработанной алюминиевой мебели. Во избежание износа в результате поперечного перемещения была разработана механическая система с подвижными частями на наборе линейных направляющих. Далее подробно представлен процесс проектирования по осям X, Y, Z.

2.1.1. Система ременного привода

Этот элемент состоит из двух шкивов, соединенных посредством ремня, предназначенного для передачи усилий и угловых скоростей между параллельными валами, находящимися на определенном расстоянии. Усилия передаются за счет трения ремня о шкив. Чтобы уменьшить скорость и увеличить силу, применяется основное уравнение скоростной ременной передачи. См. уравнение (1).

См. уравнение (1).

где Φ 1 – диаметр ведущего шкива, n 1 — скорость вращения, Φ 2 и n 2 — диаметр и скорость ведомого шкива. Таким образом была реализована система передачи для оси Y (см. рис. 2). Скорость ведущего шкива уменьшается в семь раз, а усилие умножается на ту же величину. Для оси X использовался тот же механизм, но с понижающим коэффициентом скорости 3/5.

Механизм работы ременной передачи основан на передаче мощности и скорости на ведомый вал, представляющий собой червячный винт или миллиметровый стержень, где расстояние или шаг определяется расстоянием между зубьями, в данном случае — величиной 1 мм. См. рис. 3.

2.1.2. Механическая система для осей X, Y и Z

Для оси Y была разработана система с червячным винтом, который несет алюминиевую пластину через опорные гладкие продольные направляющие. Перемещение происходит при вращении двигателя и вращение передается червячному винту. Точность и плавность линейного перемещения во многом зависят от хода гладких линейных направляющих и гайки на винте. Таким образом достигается максимальное смещение 40 см по оси Y. См. рис. 4.

Точность и плавность линейного перемещения во многом зависят от хода гладких линейных направляющих и гайки на винте. Таким образом достигается максимальное смещение 40 см по оси Y. См. рис. 4.

Механизм оси X аналогичен механизму оси Y; разница заключается в двух используемых направляющих, которые были получены из принтера и переработанной офисной мебели. Таким образом, было получено максимальное смещение 40 см. (См. рис. 5). С вертикальным механизмом дрель перемещается вверх и вниз. Движение выполняется без потери стабильности благодаря направляющей и червячному винту, достигающему смещения 6 см. См. рис. 6.

2.2. Системное оборудование

На рис. 7 подробно показаны три основных блока: управление, мониторинг и питание. Эти каскады управляются ведущим микроконтроллером PIC18F4550. Мастер отвечает за инициализацию прототипа и получение координат пользовательского интерфейса. Координаты передаются на моторы и по информации от энкодеров корректируется положение.

2.2.1. Этап управления

Этот этап отвечает за общее управление системой и состоит из набора блоков, подробно описанных ниже:

Главное устройство: PIC18F4550 использовался в качестве главного устройства управления со следующими функциями:

Прием данных, отправляемых пользовательским интерфейсом по протоколу USB в режиме массовой передачи.

Передача и прием данных на PIC18F2550 модулем универсального асинхронного приемника-передатчика (UART).

Настройте ПИД-регулятор для позиционирования декартовых осей.

Конфигурация и генерация ШИМ-сигналов для двигателей постоянного тока.

Инициализация, проверка и контроль состояний машины.

Для этого была разработана операционная система реального времени OSA, которая управляет временем выполнения каждой задачи, тем самым достигая типа параллельной обработки. См. рис. 8.

ПИД-регулятор был настроен по методу Циглера-Николса; его основная функция состоит в том, чтобы отрегулировать положение прототипа, используя в качестве сигнала обратной связи показания, обеспечиваемые энкодерами. Вычисление погрешности выполняется исходя из желаемого положения и фактического положения двигателя, при этом регулируемый привод модифицируется на основе уравнения (2).

Вычисление погрешности выполняется исходя из желаемого положения и фактического положения двигателя, при этом регулируемый привод модифицируется на основе уравнения (2).

- 2.

Дисплей: использовался ЖК-дисплей, извлеченный из переработанного аккумулятора Nokia 1100. Тактовые сигналы, данные, выбор микросхемы и сброс были подключены к порту D ведущего микроконтроллера с использованием схемы резистивной регулировки напряжения для работы с 3,3 В. для режимов работы ручной и автоматически-компьютеризированный выполнялся по протоколу USB. Для этого необходимо было настроить главный PIC и пользовательский интерфейс, разработанный в Matlab.

- 4.

Последовательное соединение: для связи с блоком мониторинга использовались модули UART, встроенные в микроконтроллеры PIC18F4550 и PIC18F2550. Было реализовано асинхронное последовательное соединение с использованием выводов Tx и Rx.

- 5.

Управление двигателями постоянного тока для осей X, Y и Drill: для управления вращением и включением и выключением каждого двигателя постоянного тока использовался ШИМ-модуль ведущего микроконтроллера через контакты RC0, RC1 и RC3 .

- 6.

Шаговый двигатель для оси Z: для управления биполярным шаговым двигателем с постоянными магнитами использовались четыре контакта порта B для управления четырьмя барабанами. Кроме того, пятый вывод использовался как активатор.

- 7.

Ручное управление: использовались семь кнопок, подключенных к PortA master PIC, для ручного управления бурильной машиной. Шесть кнопок использовались для настройки координат X, Y, Z, а оставшаяся кнопка использовалась как стоп.

- 8.

Светодиоды: набор светодиодных индикаторов был встроен для того, чтобы пользователь мог проверять системные аварийные сигналы, состояние подключения USB-порта и правильную поляризацию микроконтроллера.

На рис. 9 показана принципиальная схема ступени управления, на которой можно наблюдать установленные связи.

2.2.2. Этап мониторинга

Этот этап управляется PIC18F2550 [22], который отвечает за контроль сигналов, формируемых в энкодерах, состояние концевых выключателей для каждой оси и отображение информации на ЖК-дисплее Nokia 1100. Информация, собранная датчиками, отправляется на главный PIC по протоколу RS232.

Информация, собранная датчиками, отправляется на главный PIC по протоколу RS232.

Концевые выключатели представляют собой семь оптических датчиков PC817, которые внутри состоят из светодиодного диода и транзистора. Когда на транзистор не поступает горящий светодиод, переход коллектор-эмиттер формирует логическую 1; в то время, когда переход коллектор-эмиттер получает свет, он замыкает цепь и генерирует логический 0.

Для управления положением двигателей энкодеры CNY70 измеряют линейное перемещение машины. Операционный усилитель LM324 использовался для сравнения напряжений в цепи связи. На рис. 10 показана принципиальная схема этапа мониторинга.

2.2.3. Блок питания

Состоит из драйверов, преобразующих логический уровень 5 В в напряжения 18 В и 12 В, необходимые для управления двигателями постоянного тока и шаговыми двигателями. Схема имеет переключатель включения / выключения, который может управлять запуском и остановкой системы. Прототип управляет 3 двунаправленными двигателями постоянного тока для сверления, осей X и Y и шаговым двигателем с последовательным управлением с использованием частоты импульсов. Для двигателей использовались силовые драйверы L298 и L293. На рис. 11 показана принципиальная схема силового каскада.

Для двигателей использовались силовые драйверы L298 и L293. На рис. 11 показана принципиальная схема силового каскада.

2.3. Графический интерфейс пользователя

Matlab был использован для разработки графического интерфейса, который позволяет пользователю управлять машиной в двух режимах работы: ручном и автоматическом. Интерфейс изначально отвечает за импорт изображения печатной платы в формате jpg или png, преобразование его в оттенки серого, получение уровней освещения и, наконец, преобразование его в матрицу нулей и единиц.

Затем команда regionprops используется для выполнения морфологической обработки изображения, в результате чего получается площадь, центр тяжести и список пикселей изображения. Наконец, был выполнен алгоритм, определяющий координаты пробуренной скважины. На рисунке 12 показан пользовательский интерфейс для автоматического режима работы.

3. Результаты и обсуждение

При выполнении интеграции механических систем по каждой из осей X, Y и Z реализация разработанной аппаратуры и завершение каждой процедуры программирования микроконтроллера получаются как конечный результат прототип сверлильного станка. См. рис. 13.

См. рис. 13.

Прототип может сверлить печатную плату с максимальными размерами 24 × 40 см при минимальном расстоянии отверстий 0,01 мм по оси X и 0,001 мм по оси Y. В ручном и автоматическом режимах работы были проведены испытания в общей сложности на 20 печатных платах, из которых успешные результаты были достигнуты в 19Печатные платы разных размеров и конструкций. Проблема возникла в процессе сверления первой платы 15×24 см, из-за выхода из строя оптического датчика, установленного на оси Z. Это вызвало чрезмерное смещение, которое повлияло на точность машины, что было решено путем замены датчика.

Результаты сверления соответствовали ожиданиям при минимальном размере сверла 0,64 мм и максимальном размере 2,03 мм. Для испытаний использовались спиральные долота диаметром 0,5, 0,6, 0,7, 0,8 и 1 мм. Для изготовления отверстий использовался двунаправленный двигатель постоянного тока на 18 В постоянного тока, 12 000 об/мин и 1 А. На рис. 14 показаны результаты, полученные для двух плат размером примерно 20 × 20 см.

При разработке испытаний были установлены пределы перемещений датчиков на каждом из концов осей X и Y, которые реагируют на расстояние около 1 см между буровой головкой и основанием прототипа. Датчик на оси Z позволил избежать проблем с чрезмерным смещением, которые могут привести к несоответствиям или поломкам винтовой муфты двигателя.

Два сигнала ШИМ, каждый с частотой 19 кГц и разрешением 10 бит, были сгенерированы для управления двигателями постоянного тока по осям X и Y. При рабочем цикле 0 достигается максимальная скорость двигателя. Для остановки двигателей использовался рабочий цикл 50%. При рабочем цикле 100% двигатели вращаются с максимальной скоростью, но в направлении, противоположном рабочему циклу 0%.

С помощью энкодеров удалось преобразовать угловое движение двигателей постоянного тока в серию цифровых импульсов; они использовались для различных линейных перемещений. В таблице 1 показано соотношение между количеством импульсов, полученных при смещении по осям X и Y.

Исходя из данных смещения, ПИД-регулятор был разработан на основе сигнала ошибки, который возникает между требуемым положением двигателя и фактическим положением, полученным из сигналов энкодеров. Для настройки шагового двигателя оси Z использовался полушаговый метод. Таким образом, были достигнуты движения высокой точности в соответствии с проектными требованиями.

Эффективное управление положением бурового станка с превосходным временем установления было получено с использованием переменного ШИМ-управления с настраиваемыми параметрами для пропорциональных, интегральных и производных констант.

Полученные результаты показывают, что был реализован функциональный прототип, преимуществом которого является низкая стоимость, удобный интерфейс и идеальная рабочая область для внедрения печатных плат в академических проектах. Эти характеристики аналогичны характеристикам некоторых 3-осевых коммерческих мини-сверлильных станков с ЧПУ. В этой категории выделяются станки CNC 2417, CNC 3018 и CNC 3040T, которые имеют рабочие зоны 24×17 см, 30×18 см и 27,5×38,5 см соответственно. Недостатком этих машин является их коммерческая стоимость от 600 до 700 долларов США в Колумбии.

Недостатком этих машин является их коммерческая стоимость от 600 до 700 долларов США в Колумбии.

Важно отметить, что прототип был разработан для использования в академии студентами исследовательской группы Magma Ingeniería программы электронной инженерии Университета Магдалены. Поэтому рабочая зона станка имеет ограничения, т. е. его использование на печатных платах промышленного назначения.

Кроме того, реализованный прототип имеет ограничения в плане работы со сложной геометрией, такой как цельнолопастные несущие винты, которые используются в области турбомашин авиационной отрасли [23]. В этих приложениях необходимо использовать станки с 5 осями, преимуществом которых является точность и отличное время обработки [24].

4. Выводы

Предложен новый подход к реализации сверлильного станка для печатных плат с использованием в значительной степени материалов копировальных аппаратов, сотовых телефонов, принтеров и переработанного мебельного алюминия. Прототип имеет функциональные двигатели, датчики и графический интерфейс, выполненный в Matlab, что позволяет пользователю эффективно контролировать все процессы. Для проектирования механической конструкции в основном используется алюминий промышленных профилей из-за его устойчивости к изгибу и скручиванию. Система была разработана с подвижными частями на наборе линейных направляющих, чтобы избежать ненужного износа вследствие поперечного движения. Наконец, удалось оптимизировать время выполнения с помощью реализации RTOS, которая позволила нам выполнять каждую из задач главного микроконтроллера в кооперативном многозадачном режиме с назначением планировщика, который отвечает за выделение процессора задача, которая должна выполняться в каждый момент времени.

Прототип имеет функциональные двигатели, датчики и графический интерфейс, выполненный в Matlab, что позволяет пользователю эффективно контролировать все процессы. Для проектирования механической конструкции в основном используется алюминий промышленных профилей из-за его устойчивости к изгибу и скручиванию. Система была разработана с подвижными частями на наборе линейных направляющих, чтобы избежать ненужного износа вследствие поперечного движения. Наконец, удалось оптимизировать время выполнения с помощью реализации RTOS, которая позволила нам выполнять каждую из задач главного микроконтроллера в кооперативном многозадачном режиме с назначением планировщика, который отвечает за выделение процессора задача, которая должна выполняться в каждый момент времени.

Вклад авторов

C.R.-A. задумал и поддержал программирование RTOS. МЫ. разработал механическую систему и запрограммировал микроконтроллеры. А. П. провел анализ данных и написал статью. Все авторы рассмотрели рукопись.

Благодарности

Работа выполнена при поддержке Vicerrectoría de Investigacion Университета Магдалены.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Lai, C.Y.; Чавес, DEV; Дин, С. Трансформируемый параллельно-последовательный манипулятор для роботизированной обработки. Междунар. Дж. Адв. Произв. Технол. 2018 , 97, 2987–2996. [Google Scholar] [CrossRef]

- Hsieh, F.S. Проектирование масштабируемых реконфигурируемых производственных систем на основе агентов с сетями Петри. Междунар. Дж. Вычисл. интегр. Произв. 2018 , 31, 748–759. [Google Scholar] [CrossRef]

- Алама Бланко, П.Дж.; Абу-Дакка, Ф.Дж.; Абдеррахим, М. Практическое использование роботов-манипуляторов в качестве интеллектуальных производственных систем. Датчики 2018 , 18, 2877. [Google Scholar] [CrossRef] [PubMed]

- «> Lu, YC; Yeh, S.S. Использование метода сегментированного итеративного обучения для создания программ обработки деталей с компенсацией объемных ошибок для трехосевых фрезерных станков с ЧПУ. Дж. Мануф. Матер. Процесс. 2018 , 2, 53. [Google Scholar] [CrossRef]

- Морено-Баес, А.; Мирамонтес-Де Леон, Г.; Гарсия-Домингес, Э.; Sifuentes-Gallardo, C. Обработка файлов Gerber для изготовления печатных плат. Procedia англ. 2012 , 35, 240–244. [Google Scholar] [CrossRef]

- Емельянов Н.В.; Емельянова, И.В.; Зубенко, В.Л. Повышение точности обработки станков с ЧПУ с помощью инновационных методов проектирования. В материалах Международной конференции по машиностроению, автоматизации и системам управления 2017, Томск, Россия, 4–6 декабря 2017 г. [Google Scholar]

- Юсоф Ю.; Латиф, К. Новый модуль интерпретации для систем ЧПУ на основе управления с открытой архитектурой. Процедура CIRP 2015 , 26, 729–734.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] - Латиф, К.; Юсоф, Ю.; Нассехи, А .; Псевдоним Имран Латиф, QB Разработка функционально-ориентированной открытой системы программного ЧПУ. Междунар. Дж. Адв. Произв. Технол. 2017 , 89, 1013–1024. [Google Scholar] [CrossRef]

- Корреа, Дж. Э.; Тумбс, Н.; Феррейра, П.М. Контроллер модульной архитектуры для систем ЧПУ на основе электроники с открытым исходным кодом. JMSY 2017 , 44, 317–323. [Google Scholar] [CrossRef]

- Алонсо, Д.; Гил, Дж.; Мартинес, Ф. Prototipo де máquina fresadora CNC para Circuitos Impressos. Ревиста Техне 2015 , 12, 23–28. [Google Scholar]

- Groover, M.P. Основы современного производства, 6-е изд.; John Wiley & Sons: Хобокен, Нью-Джерси, США, 2015 г.; стр. 764–780. [Google Scholar]

- Десаи, Д.П.; Патель, Д.М. Разработка блока управления станком с ЧПУ с использованием встроенной системы на базе Arduino.

В материалах Международной конференции 2015 г. по интеллектуальным технологиям и управлению для вычислений, связи, управления, энергетики и материалов, Ченнаи, Индия, 6–8 мая 2015 г.; стр. 443–448. [Академия Google]

В материалах Международной конференции 2015 г. по интеллектуальным технологиям и управлению для вычислений, связи, управления, энергетики и материалов, Ченнаи, Индия, 6–8 мая 2015 г.; стр. 443–448. [Академия Google] - Басанта-Вал, П.; García-Valls, M. Библиотека для разработки приложений реального времени и встроенных приложений в CJ Syst. Архит. 2015 , 61, 239–255. [Google Scholar] [CrossRef][Зеленая версия]

- Хоу, М.; Фаддис, Т.Н. Автоматическое создание траектории движения инструмента в интегрированной системе CAD/CAPP/CAM на основе элементов. Междунар. Дж. Вычисл. интегр. Произв. 2006 , 19, 350–358. [Google Scholar] [CrossRef]

- Де Сантьяго-Перес, Дж. Дж.; Осорнио-Риос, Р.А.; Ромеро-Тронкосо, Р.Дж.; Кабал-Йепез, Э.; Гевара-Гонсалес, Р.Г. Оптимизация подачи полиномиальной интерполяцией для станков с ЧПУ на основе реконфигурируемого контроллера ПЛИС. JSIR 2010 , 69, 342–349.

[Google Scholar]

[Google Scholar] - Бхандари Б.; Хонг, Ю.С.; Юн, HS; Мун, Дж. С.; Фам, MQ; Ли, Великобритания; Хуанг, Ю .; Линке, Б.С.; Дорнфельд, Д.А.; Ан, С.Х. Разработка карты контроля заусенцев при микросверлении для сверления печатных плат. Точный англ. 2014 , 38, 221–229. [Google Scholar] [CrossRef]

- Тахир З.; Абу, Н.А.; Сахиб, С .; Герман, Н.С. Сверлильный станок с ЧПУ для печатных плат, использующий новый естественный подход к евклидовой TSP. В материалах 3-й Международной конференции по компьютерным наукам и информационным технологиям 2010 г., Чэнду, Китай, 9–11 июля 2010 г.; стр. 481–485. [Google Scholar]

- Хуан, X.; Чен, З.С.; Ван, CY; Чжэн, LJ; Сонг, Ю.Х. Измерение поломки микросверл при сверлении печатных плат. Матер. науч. Форум 2016 , 836, 592–599. [Google Scholar] [CrossRef]

- Yoon, HS; Мун, Дж. С.; Фам, MQ; Ли, Великобритания; Ан, С.Х. Контроль параметров обработки для экономии энергии и затрат при сверлении печатных плат в микромасштабе.

Дж. Чистый. Произв. 2013 , 54, 41–48. [Google Scholar] [CrossRef]

Дж. Чистый. Произв. 2013 , 54, 41–48. [Google Scholar] [CrossRef] - Borkar, B.R.; Пури, Ю.М.; Куте, AM; Дешпанде, П.С. Автоматическое программирование деталей ЧПУ для сверления сквозных отверстий. Procedia Mater. науч. 2014 , 5, 2513–2521. [Google Scholar] [CrossRef]

- Ioan, M.; Разван С. Изготовление комплектов отверстий на станках с ЧПУ. Процессия Технол. 2015 , 19, 135–140. [Google Scholar] [CrossRef]

- Поло, А.; Нарваес, П.; Роблес Альгарин, К. Внедрение экономичного дидактического прототипа для получения биомедицинских сигналов. Электроника 2018 , 7, 77. [Google Scholar] [CrossRef]

- Гонсалес, Х.; Кальеха, А .; Перейра, О .; Ортега, Н.; Лопес де Лакалье, Л.Н.; Бартон, М. Суперабразивная обработка цельных вращающихся компонентов с использованием шлифовальных инструментов. Металлы 2018 , 8, 24. [Google Scholar] [CrossRef]

- «> Лопес Де Лакалье, Л.Н.; Ламикиз, А .; Очерин, О .; Диес, Д .; Майдаган, Э. Подход Денавита и Хартенберга, применяемый для оценки последствий геометрических ошибок в положении вершины инструмента в пятикоординатных фрезерных центрах. Междунар. Дж. Адв. Произв. Технол. 2008 , 37, 122–139. [Google Scholar]

Рисунок 1.

Блок-схема системы.

Рисунок 1.

Блок-схема системы.

Рисунок 2.

Система передачи для оси Y.

Рисунок 2.

Система передачи для оси Y.

Рисунок 3.

Система ременного привода, соединенная с червячным винтом.

Рисунок 3.

Система ременного привода, соединенная с червячным винтом.

Рисунок 4.

Механическая система оси Y.

Рисунок 4.

Механическая система оси Y.

Рисунок 5.

Механическая система оси X.

Рисунок 5.

Механическая система оси X.

Рисунок 6.

Механическая система оси Z.

Рисунок 6.

Механическая система оси Z.

Рисунок 7.

Блок-схема прототипа.

Рис. 7.

Блок-схема прототипа.

Рисунок 8.

Блок-схема операционной системы реального времени OSA.

Рис. 8.

Блок-схема операционной системы реального времени OSA.

Рисунок 9.

Принципиальная схема каскада управления.

Рис. 9.

Принципиальная схема каскада управления.

Рисунок 10.

Принципиальная схема этапа мониторинга.

Рис. 10.

Принципиальная схема этапа мониторинга.

Рисунок 11.

Принципиальная схема силового каскада.

Рисунок 11.

Принципиальная схема силового каскада.

Рис. 12.

Графический пользовательский интерфейс в автоматическом режиме.

Рис. 12.

Графический пользовательский интерфейс в автоматическом режиме.

Рисунок 13.

Сверлильный станок для печатных плат.

Рис.