Электрод сварочный виды: Виды сварочных электродов. Какие марки применять в конкретном случае

Содержание

Как выбрать электроды для сварки – инструкция от производителя

Критерии выбора электродов

Подобрать подходящие электроды поможет знание основных критериев выбора. Представленные ниже факторы в различной степени влияют на выбор конкретной марки, в совокупности составляя полную картину. Итак, на выбор сварочных материалов оказывают влияние:

- свариваемый металл – его вид, тип, толщина и вытекающие из этого требования, предъявляемые к характеристикам сварного соединения.

- условия, в которых выполняются работы и будет происходить дальнейшее эксплуатация конструкций и сооружений.

- опыт и навыки сварщика влияют на возможность использования некоторых марок.

- качество электродов, способных обеспечить необходимые характеристики металла шва.

Остановимся на некоторых факторах и рассмотрим их более подробно.

Сегодня существует большое количество металлов и сплавов, отличающихся своими характеристиками и сферами применения. Поэтому важно подбирать электроды, которые обеспечивают получение металла шва схожего по характеристикам, механическим свойствам и химическому составу с основным металлом. Это достигается за счет использования специальной проволоки (сердечника) и состава обмазки.

Поэтому важно подбирать электроды, которые обеспечивают получение металла шва схожего по характеристикам, механическим свойствам и химическому составу с основным металлом. Это достигается за счет использования специальной проволоки (сердечника) и состава обмазки.

Среди основных характеристик металлов выделяют: прочность, твердость, упругость, пластичность и вязкость. Для сталей, использующихся в некоторых отраслях промышленности важны также показатели жаростойкости, износостойкости и усталости. Как правило, на упаковке изделий присутствует краткое описание, для каких сталей предназначена та или иная марка.

По назначению выделяют электроды: для ручной дуговой сварки углеродистых и низколегированных сталей, легированных теплоустойчивых сталей, высоколегированных сталей с особыми свойствами, чугуна, меди и сплавов на ее основе; для ручной электродуговой наплавки поверхностных слоев с особыми свойствами; для электродуговой резки.

Условия сварки и эксплуатации соединенной конструкции, также влияет на выбор. Для сварки в условиях севера к изделиям существуют определенные требования. Например, электроды GOODEL-52U способны обеспечить работоспособность при температуре до -50 градусов Цельсия.

Для сварки в условиях севера к изделиям существуют определенные требования. Например, электроды GOODEL-52U способны обеспечить работоспособность при температуре до -50 градусов Цельсия.

Толщина свариваемого металла влияет на выбор диаметра изделия. Для соединения деталей малой толщины применяются не большие диаметры электродов. Это позволяет избежать прожига и порчи детали. Соответственно с увеличением толщины заготовки увеличивается и диаметр электрода. А это в свою очередь ведет к увеличению силы сварочного тока, для обеспечения большей глубины проплавления. Сегодня выпускаются электроды различных диаметров, в основном от 2 до 6 мм. Более подробно о том, как выбрать диаметр электрода и силу сварочного тока в зависимости от толщины металла поговорим чуть ниже.

Совет: если не знаете или забыли, как выбрать силу сварочного тока можете посмотреть рекомендации производителя на упаковке с материалами. Как правило, там указываются допустимые режимы сварки.

Опыт и навыки сварщика также оказывают влияние на выбор марки. Существует ряд различных классификаций, помимо разрядов. Например, аттестация в НАКС на доступ к определенным видам сварочных работ. Чем опытнее сварщик, тем проще ему вести сварку различными типами электродов. Новичкам же рекомендуется начинать с расходников рутилового типа и после их освоения начинать практику с изделиями основного типа. Это связано с тем, что основные электроды требуют определенных навыков и сноровки, однако после освоения дают прекрасные результаты. Высокое качество шва и стойкость к образованию кристаллизационных трещин, также такие электроды обладают низким содержанием водорода.

Качество сварочных материалов непосредственно влияет на характеристики сварного соединения и на сам процесс ведения сварки. Необходимо выбирать электроды у надежных производителей, гарантирующих качество выпускаемой продукции. Также следует остерегаться подделок некоторых популярных брендов. Как правило, отличить оригинал от контрафакта можно внимательно изучив пачку. Настоящая упаковка всегда будет лучшего качества: плотнее, герметичнее, без явных нарушений целостности и следов «кривой» склейки. Можно проверить и сам электрод. Если обмазка не равномерного цвета или имеет неоднородное нанесение, с большим количеством сколов, то стоит подумать, прежде чем покупать такую пачку. В любом случае перед покупкой стоит прочитать несколько статей на эту тематику.

Как правило, отличить оригинал от контрафакта можно внимательно изучив пачку. Настоящая упаковка всегда будет лучшего качества: плотнее, герметичнее, без явных нарушений целостности и следов «кривой» склейки. Можно проверить и сам электрод. Если обмазка не равномерного цвета или имеет неоднородное нанесение, с большим количеством сколов, то стоит подумать, прежде чем покупать такую пачку. В любом случае перед покупкой стоит прочитать несколько статей на эту тематику.

Виды и типы электродов для сварки

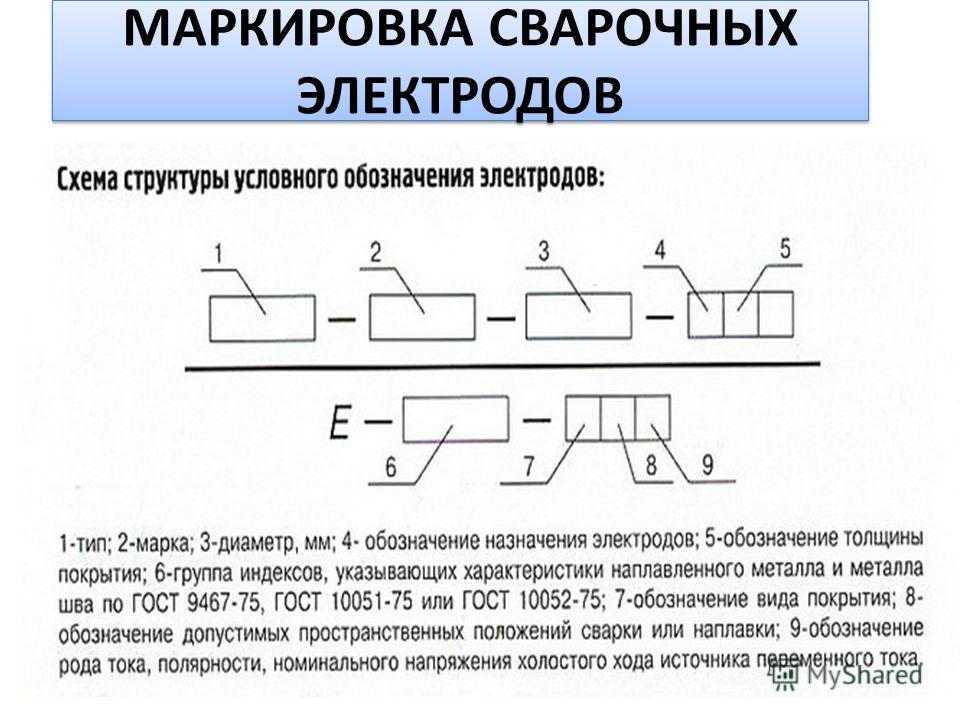

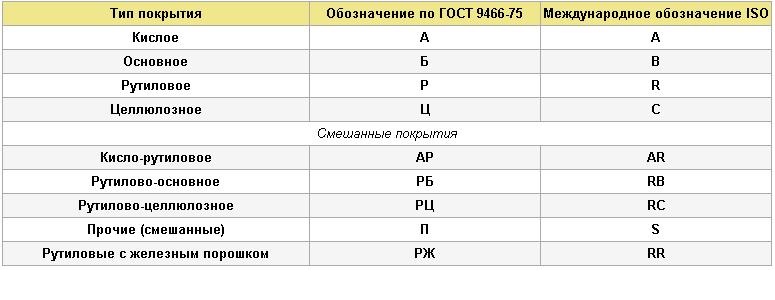

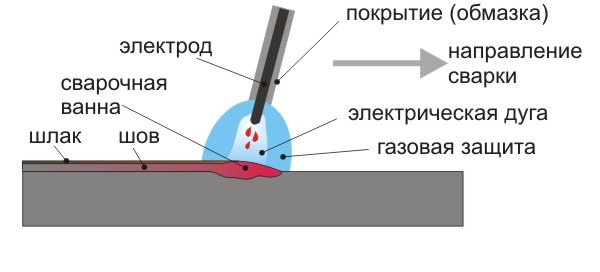

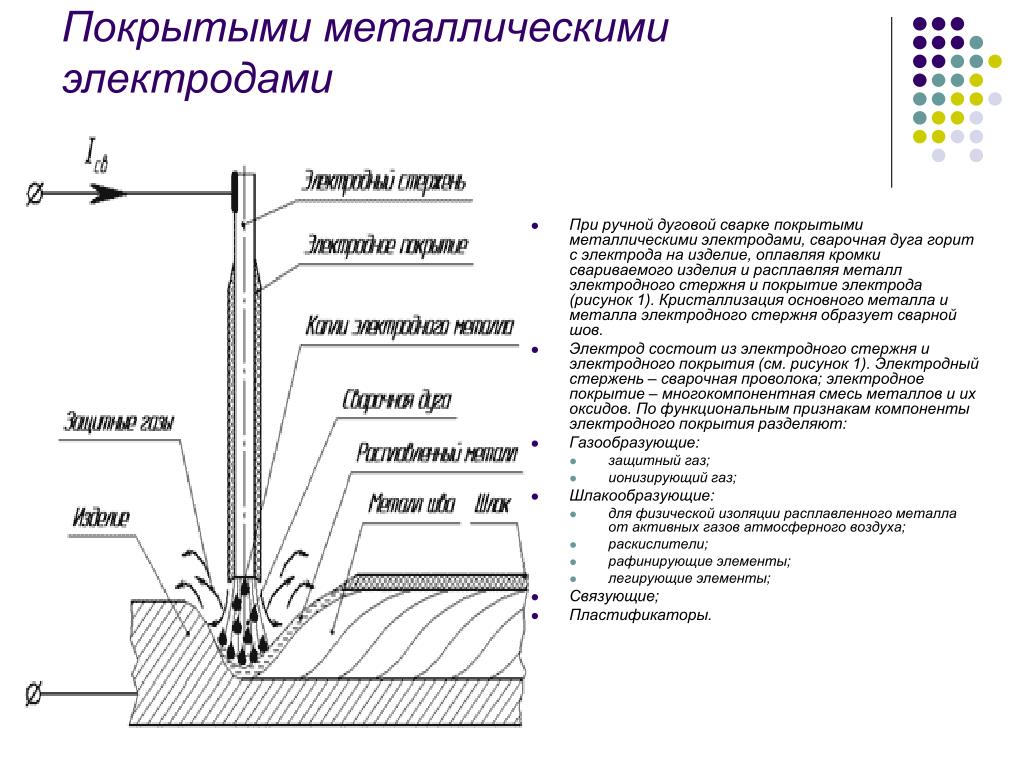

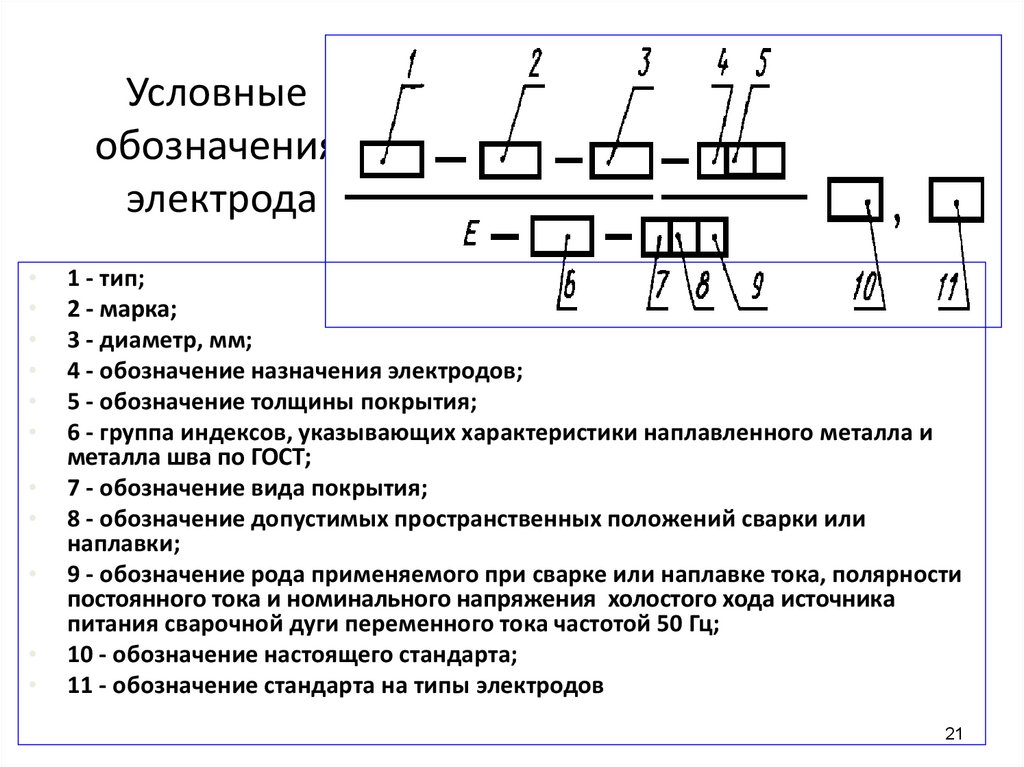

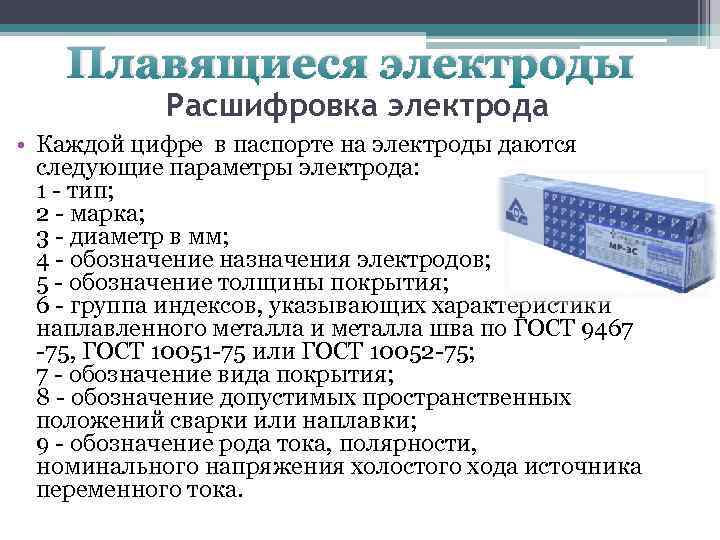

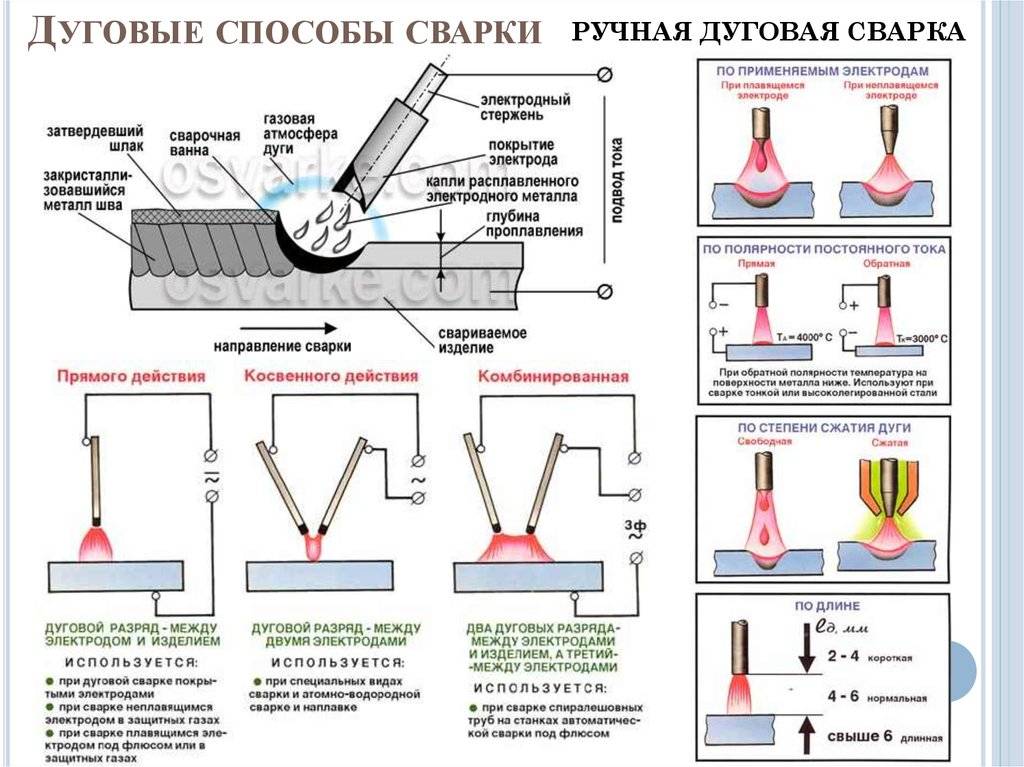

Существуют различные виды сварочных электродов: неплавящиеся, плавящиеся без покрытия и плавящиеся покрытые. Для ручной дуговой сварки применяются покрытые плавящиеся электроды. Они, в свою очередь, согласно ГОСТ 9466-75, имеют несколько типов покрытия. Рассмотрим наиболее распространенные из них.

Электроды с основным покрытием

Один из самых популярных типов. В маркировке обозначаются буквой «Б». Имеют хорошие сварочно-технологические свойства. Обеспечивают высокую прочность и ударную вязкость металла шва. Содержат малое количество водорода и обеспечивают стойкость к знакопеременным нагрузкам и низким температурам. Используются для сварки особо ответственных конструкций, в том числе нефтегазопроводных труб в условиях севера. Широко применяются в мостостроении и кораблестроении. Из недостатков: при сварке получается относительно много шлака, а при выполнении работ на длинной дуге в шве могут образоваться поры. Поверхность свариваемых элементов обязательно должна быть обезжирена и зачищена. Изделия с таким типом покрытия работают на постоянном токе обратной полярности. Наиболее распространенная марка – УОНИ-13/55.

Имеют хорошие сварочно-технологические свойства. Обеспечивают высокую прочность и ударную вязкость металла шва. Содержат малое количество водорода и обеспечивают стойкость к знакопеременным нагрузкам и низким температурам. Используются для сварки особо ответственных конструкций, в том числе нефтегазопроводных труб в условиях севера. Широко применяются в мостостроении и кораблестроении. Из недостатков: при сварке получается относительно много шлака, а при выполнении работ на длинной дуге в шве могут образоваться поры. Поверхность свариваемых элементов обязательно должна быть обезжирена и зачищена. Изделия с таким типом покрытия работают на постоянном токе обратной полярности. Наиболее распространенная марка – УОНИ-13/55.

Электроды с рутиловым покрытием

Вторыми по популярности можно назвать изделия с рутиловым покрытием. Они обозначаются буквой «Р». Основные преимущества – простой поджиг, устойчивое горение дуги, минимальное разбрызгивание и легкое отделение шлака. Электроды с обмазкой этого типа обеспечивают возможность сварки в любых пространственных положениях, а также по загрязненным и окисленным поверхностям. При этом они могут работать на постоянном и переменном токе. Такие расходные материалы хорошо подходят для сварки углеродистых и низколегированных сталей. Наиболее распространены марки: ОК-46, МР-3, ОЗС-12, АНО-21. Следует учитывать, что прежде чем приступить к сварке электроды нужно прокалить.

Электроды с обмазкой этого типа обеспечивают возможность сварки в любых пространственных положениях, а также по загрязненным и окисленным поверхностям. При этом они могут работать на постоянном и переменном токе. Такие расходные материалы хорошо подходят для сварки углеродистых и низколегированных сталей. Наиболее распространены марки: ОК-46, МР-3, ОЗС-12, АНО-21. Следует учитывать, что прежде чем приступить к сварке электроды нужно прокалить.

Помимо этого существуют электроды с кислым покрытием (А), целлюлозным покрытием (Ц), а также различные смешанные типы. Например, рутилово-целлюлозное (РЦ) или рутилово-кислое (АР) и другие. Однако, такие типы менее распространены.

Какие электроды выбрать для сварки металлоконструкций

На выбор типа изделия также влияет тип свариваемого металла и то, какие работы планируется выполнять. Ниже представлена таблица рекомендуемых марок электродов, производимых заводом сварочных материалов «GOODEL», в зависимости от назначения металла подлежащего сварке или наплавке.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выбор диаметра электрода в зависимости от толщины свариваемого металла

Как правило, диаметр можно подобрать исходя из толщины металла изделий. Как говорилось выше, чем больше толщина металла, тем больше должен быть диаметр электрода. Стоит отметить, что на выбор диаметра влияет не только толщина металла, но и его свойства. Основные рекомендации по выбору диаметра электрода.

Как говорилось выше, чем больше толщина металла, тем больше должен быть диаметр электрода. Стоит отметить, что на выбор диаметра влияет не только толщина металла, но и его свойства. Основные рекомендации по выбору диаметра электрода.

- Для деталей толщиной от 1,5 до 2 мм, подойдет электрод Ø 2 мм.

- Для соединения заготовок толщиной 3 мм, подойдут электроды Ø 2,5 или 3 мм.

- При толщине свариваемых деталей от 4 до 5 мм, следует использовать изделия Ø 3 или 4 мм.

- Для конструкций толщиной от 6 до 12 мм, лучше всего выбрать электроды Ø 4 или 5 мм.

- Если толщина свариваемых элементов превышает 13 мм, то следует использовать изделия Ø 5 или 6 мм.

При толщине заготовок менее 1,5 мм, ручная сварка, как правило, не применяется.

Полярность и сила сварочного тока

Сварка может производиться как на переменном, так и на постоянном токе. Например, рутиловые электроды могут работать и на постоянном и на переменном токе, а расходники с основным покрытием только на постоянном токе обратной полярности.

При проведении работ с использованием постоянного тока существует два варианта подключения:

- При работе на постоянном токе прямой полярности, свариваемое изделие подключается к зажиму «+», а электрод к «–».

- При использовании постоянного тока обратной полярности, заготовка подсоединяется к клемме «–», а держак электрода к «+».

Следует учитывать, что на контакте «+» наблюдается большее выделение тепла. Это значит, что на прямой полярности лучше выполнять сварку массивных деталей, а на обратной тонколистовой металл и высоколегированные стали. Использование постоянного тока обратной полярности позволит избежать прожига тонких деталей и перегрева высоколегированных сталей.

Правильно подобранная сила тока значительно облегчает процесс ведения сварки и позволяет избежать дефектов в процессе работы. Существует негласное правило, что на миллиметр диаметра электрода добавляется 20-30 Ампер тока. На выбор силы тока также влияет пространственное положение сварки, количество слоев шва и толщина металла. Как правило, производители указывают диапазон рекомендуемых значений сварочного тока на упаковке с электродами. Ориентировочные настройки силы тока:

На выбор силы тока также влияет пространственное положение сварки, количество слоев шва и толщина металла. Как правило, производители указывают диапазон рекомендуемых значений сварочного тока на упаковке с электродами. Ориентировочные настройки силы тока:

|

|

2 мм |

2,5 мм |

3 мм |

4 мм |

5 мм |

6 мм |

|

|

40-64 А |

65-80 А |

70-130 А |

130-160 А |

180-210 А |

200-350 А |

Единственно верных настроек не существует. Как правило, сварщик устанавливает силу тока исходя из собственного опыта и ощущений, а также используемого оборудования. Главное, чтобы в процессе сварки обеспечивалась достаточная глубина провара и свободное управление сварочной ванной.

Как правило, сварщик устанавливает силу тока исходя из собственного опыта и ощущений, а также используемого оборудования. Главное, чтобы в процессе сварки обеспечивалась достаточная глубина провара и свободное управление сварочной ванной.

Зачем прокаливать электроды

Прокалка обеспечивает удаление лишней влаги из покрытия. Это позволяет избежать дефектов при соединении деталей и прилипания электрода к изделию. Для материалов основного типа прокалка является обязательной. Рекомендуемая температура прокаливания указывается на упаковке. Как правило, для прокалки используется специальное оборудование.

Электроды для сварки труб

Важными факторами, влияющими на выбор электродов для монтажа труб, являются способ их соединения (пространственное положение сварки) и толщина стенки (влияет на выбор диаметра). Для сварки нефтегазопроводов и резервуаров высокого давления используются электроды с основным покрытием марок: GOODEL-52U, УОНИ 13/55, ЦУ-5, ТМЛ-1У.

Для сварки водопроводных и отопительных труб в быту подойдут рутиловые электроды GOODEL-OK46, МР-3 и АНО-4.

Начинающему сварщику

Наиболее подходящими расходными материалами для новичков при сварке инвертором можно назвать электроды с рутиловым покрытием МР-3 и АНО-21. Для сварки нержавейки можно использовать изделия марок ОЗЛ-8 и ЦЛ-11. Расходные материалы УОНИ-13/55 с основным покрытием более сложны в освоении, но способны обеспечить высококачественные и прочные швы.

Чаще всего начинающим сварщикам рекомендуется использовать электроды МР-3. Они обеспечивают получение достойного качества шва даже при малом опыте. Это достигается за счет легкого зажигания дуги и достаточно простому управлению сварочной ванной, а также ее хорошей защитой от кислорода. Возможностью выполнения сварки по загрязненным и окисленным поверхностям. Плюсом является и возможность ведения сварки в любых пространственных положениях, кроме вертикального сверху вниз. Ими можно варить как на постоянном токе при подключении к инверторам или выпрямителям, так и на переменном токе с помощью трансформаторов.

Ими можно варить как на постоянном токе при подключении к инверторам или выпрямителям, так и на переменном токе с помощью трансформаторов.

Виды сварочных аппаратов

Сварочные аппараты разделяют на 2 группы: бытовые и профессиональные. Бытовые аппараты предназначены для работы от стандартной сети 220 В с частотой 50 Гц. Сила тока как правило не превышает 200 А, а время беспрерывной работы непродолжительно. Такие сварочники позволяют выполнять необходимые сварочные работы в домашнем хозяйстве. Профессиональное оборудование отличается большей силой тока (могут выдавать ток более 200 А) и длительностью работы. Их можно запитать от сети 380 В. Такие аппараты применяются при сварке нефтепроводов, на строительных площадках и в других отраслях промышленности. Основная функция всех сварочных аппаратов это предоставление переменного или постоянного тока.

Существует несколько видов сварочных аппаратов: трансформаторы, выпрямители и инверторы.

Трансформаторы преобразуют переменный ток высокого напряжения в переменный ток меньшего напряжения. Минусом трансформаторов являются невозможность получения стабильной дуги, а также большие габариты и вес. Они чувствительны к скачкам напряжения, а для успешной работы необходим опыт. Как правило, их используют для черновой сварки дешевых сталей.

Минусом трансформаторов являются невозможность получения стабильной дуги, а также большие габариты и вес. Они чувствительны к скачкам напряжения, а для успешной работы необходим опыт. Как правило, их используют для черновой сварки дешевых сталей.

Выпрямители преобразуют переменный ток в постоянный. Позволяют получить стабильную дугу и обеспечивают получение качественного шва. Ими можно варить нержавейку и алюминий, а также низколегированные стали.

Инверторы – наиболее популярный в настоящее время сварочный аппарат. Он имеет достаточно высокую мощность при малых габаритах и весе. Они функциональны и просты в использовании. Обеспечивают стабильное горение дуги, не проседают при скачках напряжения в сети. Ими можно выполнять сварку тонкостенных металлов. Для инвертора подходят электроды всех типов. Какие электроды для сварки инвертором лучше выбрать читайте в статье по ссылке.

Проверка качества перед покупкой

Перед тем как совершить покупку, нужно проверить качество электродов:

- Указанный на упаковке срок годности не должен быть просрочен.

- Упаковка должна быть целой, без следов вскрытия и деформации.

- Обмазка должна быть равномерно нанесена и не должна крошиться.

Заключение

В этой статье мы рассмотрели, как выбрать электроды для сварки. Какие виды и типы покрытия бывают. Научились подбирать диаметр и силу сварочного тока. Ознакомились с видами сварочных аппаратов.

Если у Вас остались какие-то вопросы, наши менеджеры всегда готовы проконсультировать и помочь с выбором. Пишите нам на [email protected] или звоните по телефонам 8-800-1000-546, +7(35253) 3-00-63.

Понравилась статья? Поделитесь в социальных сетях!

Электроды для сварки. Виды и устройство. Применение и работа

Электроды для сварки представляют собой стержни из металла или другого материала, которые при прохождении мощного электрического тока плавятся или плавят поверхность заготовок, что приводит к созданию соединяющего сварочного шва. Электроды разделяются на марки в зависимости от того, для каких работ применяются. В настоящее время существует более 200 марок.

В настоящее время существует более 200 марок.

Все разновидности электродов для сварки разделяют на две группы:

- Металлические.

- Неметаллические.

Неметаллические

Делают из угля или графита. Они не плавятся и эффективно пропускают электричество, при этом разогреваются, но больше всего греется поверхность, к которой они прикасаются. В результате металл плавится, приобретая текучесть, и заполняет шов. Создается физический процесс диффузии, что обеспечивает смешивание молекул из двух заготовок, в результате чего создается надежное соединение.

Металлические

Такие электроды для сварки также бывают

неплавящимися и плавящимися.

Неплавящиеся металлические электроды бывают четырех видов:

- Вольфрамовые.

- Торированные.

- Лантанированные.

- Итрированные.

Плавящийся подвид металлических электродов выпускается в 2 формах:

- Покрытые.

- Не покрытые.

Покрытые имеют специальное напыление на стержне, которое при разогреве выделяет газ, предотвращающий окисления текучего металла. Их стержень делается из идентичного металла с той заготовкой, которая сваривается. Это может быть сталь, чугун, алюминий, медь бронза и так далее. Электрод из алюминия не может варить сталь, как и чугунный – медь. Соответствие материалов должно быть стопроцентным.

Непокрытые электроды представляют собой длинную проволоку, которая используется в полуавтоматическом сварочном аппарате. Данное оборудование подает проволоку вместе с потоком газа, поэтому ее окружает благоприятная среда предотвращающая окисление при плавке. Для сварки черных металлов обычно подается углекислота.

Наличие более 200 марок электродов обусловлено тем, что существует масса разновидностей сталей с особой структурой. Чтобы расплавленный стержень электрода эффективно зафиксировал соединяемые детали необходимо полное соответствие с материалом, с которым осуществляется контакт. Если применять стержень другой структуры, соединение становится ненадежным. При создании достаточного давления шов отрывается. Особенно это заметно при сварке чугуна. Если использовать обычные электроды для стали, то при расплавке они просто не присоединяются к деталям.

Если применять стержень другой структуры, соединение становится ненадежным. При создании достаточного давления шов отрывается. Особенно это заметно при сварке чугуна. Если использовать обычные электроды для стали, то при расплавке они просто не присоединяются к деталям.

Существуют марки электродов под каждый вид стали. Это может быть любой металл – теплоустойчивая, легированная, конструкционная, низколегированные, нержавеющая и пр. типы сталей.

Покрытые электроды для сварки дугового типа

Электродуговые электроды являются самыми востребованными, поскольку применяются для самого распространенного типа сварочного оборудования. Они используются на производстве и в быту. Практически все металлоконструкции в строительстве завариваются таким оборудованием. На прилавках магазинов продаются инверторные и другие виды сварочных аппаратов, которые работают с подобными электродами.

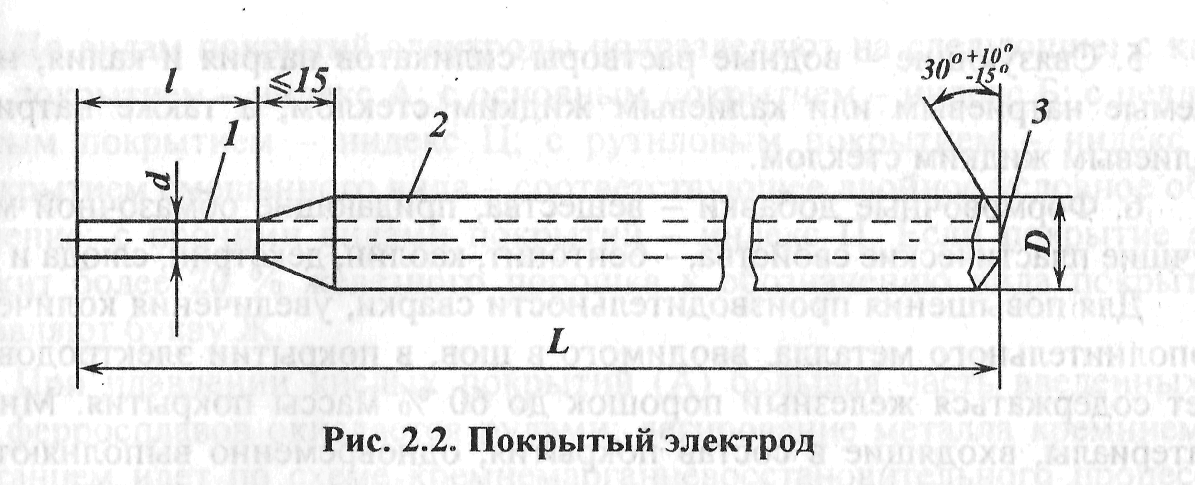

Эти электроды для сварки относятся к виду металлических плавящихся стержней с защитным покрытием. Их сердцевина делается из того металла, который нужно сварить. Непосредственно само устройство подобных электродов состоит из металлического стержня, сделанного в виде длинного прута, покрытие которого идет практически по всему периметру, кроме маленького хвостика. Непокрытый хвостик используется для фиксации в держателе сварочного аппарата, поскольку покрытие не проводит ток и его наличие не позволит создать контакт. Рабочей частью электрода является торец, который также не имеет покрытия. При касании его к детали, которую нужно заварить, место соединения разогревается и электрод начинает плавиться, а его покрытие выделяет газ, препятствующий окислению.

Их сердцевина делается из того металла, который нужно сварить. Непосредственно само устройство подобных электродов состоит из металлического стержня, сделанного в виде длинного прута, покрытие которого идет практически по всему периметру, кроме маленького хвостика. Непокрытый хвостик используется для фиксации в держателе сварочного аппарата, поскольку покрытие не проводит ток и его наличие не позволит создать контакт. Рабочей частью электрода является торец, который также не имеет покрытия. При касании его к детали, которую нужно заварить, место соединения разогревается и электрод начинает плавиться, а его покрытие выделяет газ, препятствующий окислению.

Электроды для дуговой сварки отличаются между собой не только по металлу сердечника, но и его диаметру в миллиметрах. Чем тоньше прут, тем быстрее он плавится. Если необходимо сварить заготовку, имеющую толстое тело, то нужно выбирать электрод большого диаметра. Стоит отметить, что возможность применения зависит от классификации сварочного аппарата. При использовании электродов с большим диаметром создается высокая нагрузка, в результате которой слабое оборудование может перегореть.

При использовании электродов с большим диаметром создается высокая нагрузка, в результате которой слабое оборудование может перегореть.

Для обеспечения надежной сварки с применением подобных электродов важно, чтобы прогревался не только стержень для плавки, но и заготовка. Это обеспечивает надежное смешивание жидкого металла на молекулярном уровне. Если для толстых заготовок использовать тонкий стержень, поверхность останется холодной, в то время как электрод уже течет. В результате после остывания такое соединение можно отломить голыми руками. Если применять толстый электрод на тонкостенном листовом металле, то свариваемая поверхность просто будет прогорать насквозь и шов не получиться. Таким образом, электроды для сварки подбираются индивидуально.

Стоит отметить, что подобные электроды имеют ограниченный срок хранение, поскольку со временем покрытие теряет свои свойства и не может при плавлении создавать газовое облако препятствующее окислению. Хранить электроды для сварки с покрытием нужно в сухом месте. Если они будут контактировать с избыточной влажностью, то покрытие набирает сырость. В результате наблюдается ухудшение рабочих характеристик. При нагревании стержня влага в покрытии быстро испаряется, что приводит к резкому расширению. В результате во время сварочных работ мокрыми электродами, в стороны начинают отлетать мелкие капли расплавленного металла, что небезопасно. Кроме этого, ни о каком надежном и красивом шве не может быть и речи. Если электроды намокли не сильно, их можно высушить, положив в теплом месте или на солнце. Иногда, даже после просушки, они не могут полностью возобновить свои былые характеристики.

Если они будут контактировать с избыточной влажностью, то покрытие набирает сырость. В результате наблюдается ухудшение рабочих характеристик. При нагревании стержня влага в покрытии быстро испаряется, что приводит к резкому расширению. В результате во время сварочных работ мокрыми электродами, в стороны начинают отлетать мелкие капли расплавленного металла, что небезопасно. Кроме этого, ни о каком надежном и красивом шве не может быть и речи. Если электроды намокли не сильно, их можно высушить, положив в теплом месте или на солнце. Иногда, даже после просушки, они не могут полностью возобновить свои былые характеристики.

Использование таких электродов позволяет провести очень надежное сварочное соединение, но при этом наблюдаются и определенные недостатки. В первую очередь это связано с необходимостью периодически снимать хвостики от сожженных электродов с держателя, и вставлять свежие стержни. В зависимости от навыков сварочных работ это осуществляется раз в 1-2 минуты. Также на периодичность замены влияет и толщина внутреннего сердечника. Снимаемый из держателя хвостик всегда горячий, поэтому его нужно доставать только плоскогубцами.

Снимаемый из держателя хвостик всегда горячий, поэтому его нужно доставать только плоскогубцами.

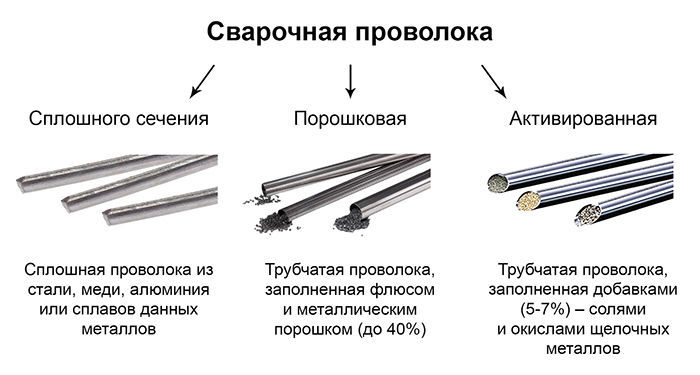

Сварная проволока для полуавтоматов

Проволочные электроды для сварки представляют собой тонкую проволоку, намотанную на катушку. Ее вес может составлять 0,5, 1 или 2 кг. Иногда продаются даже большие катушки, но они подходят не для всех сварочных аппаратов. Проволока используется для сварки полуавтоматическим и автоматическим оборудованием. Зачастую она не имеет никакого покрытия, кроме полимера препятствующего коррозии. Иногда для предотвращения появления ржавчины на поверхности сварочной проволоки наносится бронза, медь или алюминий. Слой цветных металлов очень тонкий, поэтому никак не влияет на эффективность сварочных работ.

Сварочный полуавтомат подает проволоку сквозь рукав вместе с потоком углекислоты. При контакте с обрабатываемой поверхностью кончик проволоки греется и расплавляется. Благодаря тому, что углекислый газ в это время выталкивает весь воздух, окисление не происходит. Если отключить подачу газа, то расплавленный металл начинает кипеть, в результате чего шов получается пористым, а сама проволока постоянно перегорает.

Если отключить подачу газа, то расплавленный металл начинает кипеть, в результате чего шов получается пористым, а сама проволока постоянно перегорает.

Сравнительно недавно началось производство сварочной проволоки с флюсом. Она имеет мелкое порошковое напыление подобное покрывным электродам для дуговой сварки. Такой ассортимент стоит дороже, но имеет и свои преимущества. Его можно использовать на классической полуавтоматической сварке, которая обычно работает с углекислотой, но без ее подачи. Применение такой проволоки исключает необходимость заправки баллонов и перевозки их вместе с полуавтоматом.

Принцип работы неплавящихся электродов и сфера их применения

Неплавящиеся электроды для сварки применяются в тех случаях, когда необходимо провести пайку двух или более заготовок за счет плавления их собственного металла. Обычно для этого используются графитовые стержни. Подобные электроды часто применяются при обеспечении надежного соединения скрутки электрокабеля. Для этого необходимо прикоснуться к скрутке, после чего поверхность металла в месте соединения начнет мгновенно разогреваться. В результате медь или алюминий быстро оплавятся и созданные капли из разных жил сплавляются друг с другом. В дальнейшем электрический ток будет проходить по месту пайки без риска окисления и потери контакта. Это намного надежнее, чем обычная скрутка или даже использование специализированных клемм.

Для этого необходимо прикоснуться к скрутке, после чего поверхность металла в месте соединения начнет мгновенно разогреваться. В результате медь или алюминий быстро оплавятся и созданные капли из разных жил сплавляются друг с другом. В дальнейшем электрический ток будет проходить по месту пайки без риска окисления и потери контакта. Это намного надежнее, чем обычная скрутка или даже использование специализированных клемм.

В отличие от обычных плавящихся электродов, неплавящиеся сложно назвать расходными материалами. Дело в том, что после работы они остаются практически такими же как изначально. Происходит лишь незначительная потеря длины. Таким образом, использование подобных электродов является более выгодным с экономической точки зрения. Обычно такие стержни используются для соединения металлов с большой текучестью, которые отличаются низкой степенью окисления при работе. В первую очередь это алюминий, медь, бронза и латунь.

Похожие темы:

- Припои для пайки.

Виды и свойства. Состав и флюсы. Плавление

Виды и свойства. Состав и флюсы. Плавление - Токопроводящий клей часть 1. Виды марок и требования

- Токопроводящий клей (Часть 2). Рецепты приготовления клея. Применение

- Как правильно паять. Оборудование и инструменты. Советы по пайке

- Холодная сварка. Виды и применение. Работа и особенности. Плюсы и минусы

Выбор правого стержневого электрода

Сварка стержнем требует много практики, чтобы овладеть ею, и выбор правильного электрода для работы может быть сложной задачей.

Доступен широкий ассортимент электродов Stick, каждый из которых обладает различными механическими свойствами и работает с определенным типом источника сварочного тока. При выборе стержневого электрода учитывайте тип основного металла, посадку стыка и положение сварки. Прежде чем приступить к сварке, необходимо принять во внимание приведенные ниже рекомендации.

Оцените свой основной металл

Шаг первый – определите состав основного металла. Ваша цель — подобрать (или близко подобрать) состав электрода к типу основного металла, это поможет обеспечить прочный сварной шов. Если вы сомневаетесь, задайте себе следующие вопросы:

Ваша цель — подобрать (или близко подобрать) состав электрода к типу основного металла, это поможет обеспечить прочный сварной шов. Если вы сомневаетесь, задайте себе следующие вопросы:

Как выглядит металл?

Если вы работаете со сломанной деталью или компонентом, проверьте наличие грубой и зернистой внутренней поверхности, что обычно означает, что основной материал представляет собой литой металл.

Магнитен ли металл?

Если основной металл является магнитным, велика вероятность, что основным металлом является углеродистая сталь или легированная сталь. Если основной металл не является магнитным, материалом может быть марганцевая сталь, аустенитная нержавеющая сталь серии 300 или цветной сплав, такой как алюминий, латунь, медь или титан.

Какие искры испускает металл при касании болгаркой?

Как правило, большее количество бликов в искрах указывает на более высокое содержание углерода, например, в стали марки А-36.

Долото «вгрызается» в основной металл или отскакивает?

Долото вгрызается в более мягкий металл, такой как мягкая сталь или алюминий, и отскакивает от более твердых металлов, таких как высокоуглеродистая сталь, хром-молибден или чугун.

Чтобы предотвратить растрескивание или другие проблемы со сваркой, согласуйте минимальный предел прочности электрода с пределом прочности основного металла. Это можно определить по первым двум цифрам классификации AS/NZS (см. рис. 1). Например, число «43» на электроде 4313 указывает на то, что присадочный металл образует наплавленный валик с минимальной прочностью на растяжение 430 МПа, что означает, что он будет хорошо работать со сталью с аналогичной прочностью на растяжение.

Некоторые электроды можно использовать только с источниками питания переменного или постоянного тока, в то время как другие электроды совместимы с обоими. Чтобы определить правильный тип тока для электрода, обратитесь к вторым двум цифрам классификации AS/NZS (см. рис. 1), которые представляют тип покрытия и тип совместимого сварочного тока (см. рис. 2).

рис. 1), которые представляют тип покрытия и тип совместимого сварочного тока (см. рис. 2).

Рисунок 1

Рисунок 2

Например, электрод E4916 можно использовать в плоском, горизонтальном, вертикальном и потолочном положениях (все).

Тип используемого тока также влияет на профиль проплавления сварного шва. Например, электрод, совместимый с DCEP, такой как E4310, обеспечивает глубокое проплавление и создает чрезвычайно тугую дугу. Он также может «копаться» в ржавчине, масле, краске и грязи. Электроды, совместимые с DCEN, такие как E4312, обеспечивают мягкое проплавление и хорошо работают при соединении двух стыков или сварке угловых швов с высокой скоростью и силой тока в горизонтальном положении.

Электрод, совместимый с переменным током, такой как E4313, создает мягкую дугу со средним проплавлением и должен использоваться для сварки чистого нового листового металла.

Толщина основного металла, форма и подгонка соединения

Толстые материалы требуют электрода с максимальной пластичностью и низким содержанием водорода, чтобы предотвратить растрескивание сварного шва. Электроды с классификационными номерами AS/NZS, оканчивающимися на 15, 16 или 18, обеспечивают превосходные свойства с низким содержанием водорода и хорошую ударную вязкость (высокие значения ударной вязкости), чтобы выдерживать остаточное напряжение.

Электроды с классификационными номерами AS/NZS, оканчивающимися на 15, 16 или 18, обеспечивают превосходные свойства с низким содержанием водорода и хорошую ударную вязкость (высокие значения ударной вязкости), чтобы выдерживать остаточное напряжение.

Для тонких материалов вам понадобится электрод, который создает мягкую дугу, например, 4313. Кроме того, электроды меньшего диаметра обеспечат неглубокое проплавление, что поможет предотвратить прожоги более тонких материалов.

Вы также захотите оценить конструкцию и подгонку шарнира. Если вы работаете с соединением с плотной посадкой или без фаски, используйте электрод, который создает дугу копания для обеспечения достаточного проплавления, например, E4310 или E4311. Для материалов с широким корневым отверстием выберите электрод, такой как E4312, который создает вогнутую поверхность сварного шва, подходящую для перекрытия зазоров и выполнения сварных швов с разделкой кромок.

Затем оцените условия, в которых будет находиться сварная деталь. Если он будет использоваться в условиях высоких или низких температур, подвергаясь повторяющимся ударным нагрузкам, электрод с низким содержанием водорода и более высокой пластичностью уменьшит вероятность растрескивания. Кроме того, проверьте технические характеристики сварки. Если вы работаете над критически важными приложениями, такими как изготовление сосудов высокого давления или котлов, вероятно, потребуется использовать электрод определенного типа.

Если он будет использоваться в условиях высоких или низких температур, подвергаясь повторяющимся ударным нагрузкам, электрод с низким содержанием водорода и более высокой пластичностью уменьшит вероятность растрескивания. Кроме того, проверьте технические характеристики сварки. Если вы работаете над критически важными приложениями, такими как изготовление сосудов высокого давления или котлов, вероятно, потребуется использовать электрод определенного типа.

Для достижения наилучших результатов удалите избыточную прокатную окалину, ржавчину, влагу, краску и жир. Чистые основные металлы помогают предотвратить пористость и увеличить скорость перемещения. Если очистка основного металла невозможна, электроды E4310 или E4311 создают дугу глубокого проникновения, способную прорезать загрязнения.

Если вам нужна помощь в выборе сварочного электрода, позвоните одному из наших специалистов по наполнителям.

Национальный

Фухай Лю – 0419 864 812

Мэтью Хефферан – 0417 096 188

Северный Квинсленд

Крейг Робертсон – 0439 278 960

Новый Южный Уэльс

Родни Хиггинс – 0418 877 953

Южный Квинсленд

Рохин Резерфорд – 0413 045 914

Западная Австралия

Алекс Лонгман — 0412 417 246

Типы электродов

Неизолированные электроды

Неизолированные сварочные электроды изготавливаются из проволоки, состав которой требуется для конкретных применений. Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Электроды с легким покрытием

Сварочные электроды со светлым покрытием имеют определенный состав. На поверхность наносится легкое покрытие путем мытья, погружения, чистки кистью, распылением, галтовкой или вытиранием. Покрытия улучшают характеристики потока дуги. Они перечислены под серией E45 в системе идентификации электродов.

Покрытие обычно выполняет функции, описанные ниже:

- Растворяет или восстанавливает примеси, такие как оксиды, сера и фосфор.

- Он изменяет поверхностное натяжение расплавленного металла, так что шарики металла, покидающие конец электрода, становятся меньше и чаще.

Это помогает сделать поток расплавленного металла более равномерным.

Это помогает сделать поток расплавленного металла более равномерным. - Повышает стабильность дуги за счет введения материалов, легко ионизирующихся (т. е. превращающихся в мелкие частицы с электрическим зарядом) в поток дуги.

Некоторые легкие покрытия могут образовывать шлак. Шлак довольно тонкий и не действует так же, как шлак типа экранированного дугового электрода.

Защитная дуга или электроды с толстым покрытием

Защитная дуга или электроды с толстым покрытием имеют определенный состав, на который нанесено покрытие погружением или экструзией. Электроды изготавливаются трех основных типов: с целлюлозным покрытием; с минеральными покрытиями; и те, чьи покрытия представляют собой комбинации минералов и целлюлозы. Целлюлозные покрытия состоят из растворимого хлопка или других форм целлюлозы с небольшим количеством калия, натрия или титана и, в некоторых случаях, с добавлением минералов. Минеральные покрытия состоят из силиката натрия, глины оксидов металлов и других неорганических веществ или их комбинаций. Электроды с целлюлозным покрытием защищают расплавленный металл газовой зоной вокруг дуги, а также зону сварки. Электрод с минеральным покрытием образует отложения шлака. Электроды с защитной дугой или электроды с толстым покрытием используются для сварки сталей, чугуна и наплавки твердым сплавом. См. рисунок 5-31 ниже.

Электроды с целлюлозным покрытием защищают расплавленный металл газовой зоной вокруг дуги, а также зону сварки. Электрод с минеральным покрытием образует отложения шлака. Электроды с защитной дугой или электроды с толстым покрытием используются для сварки сталей, чугуна и наплавки твердым сплавом. См. рисунок 5-31 ниже.

Функции электродов с защитной дугой или электродов с толстым покрытием

Эти сварочные электроды создают восстанавливающую газовую защиту вокруг дуги. Это предотвращает загрязнение металла сварного шва атмосферным кислородом или азотом. Кислород легко соединяется с расплавленным металлом, удаляя легирующие элементы и вызывая пористость. Азот вызывает хрупкость, низкую пластичность, а в некоторых случаях низкую прочность и плохую стойкость к коррозии.

Они уменьшают количество примесей, таких как оксиды, сера и фосфор, так что эти примеси не ухудшают качество наплавленного металла.

Они снабжают дугу веществами, повышающими ее стабильность. Это устраняет большие колебания напряжения, так что дуга может поддерживаться без чрезмерного разбрызгивания.

Это устраняет большие колебания напряжения, так что дуга может поддерживаться без чрезмерного разбрызгивания.

Уменьшая силу притяжения между расплавленным металлом и концом электродов или уменьшая поверхностное натяжение расплавленного металла, испарившееся и расплавленное покрытие вызывает распад расплавленного металла на конце электрода на мелкие, мелкие частицы.

Покрытия содержат силикаты, которые образуют шлак на расплавленном сварном шве и основном металле. Поскольку шлак затвердевает относительно медленно, он удерживает тепло и позволяет нижележащему металлу медленно охлаждаться и затвердевать. Это медленное затвердевание металла исключает попадание газов в сварной шов и позволяет твердым примесям всплывать на поверхность. Медленное охлаждение также оказывает эффект отжига на наплавленный металл.

Физические характеристики наплавленного металла изменяются путем включения легирующих материалов в покрытие электрода. Флюсовое действие шлака также приводит к получению металла шва лучшего качества и позволяет проводить сварку на более высоких скоростях.

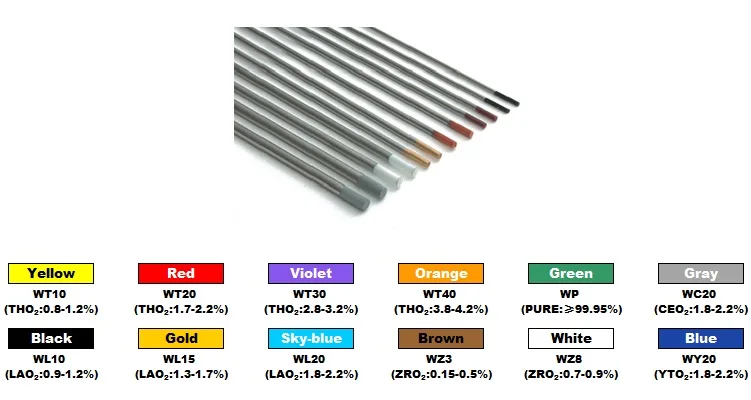

Вольфрамовые электроды

Неплавящиеся сварочные электроды для дуговой сварки вольфрамовым электродом (TIG) бывают трех типов: чистый вольфрам, вольфрам, содержащий 1 или 2 процента тория, и вольфрам, содержащий 0,3-0,5 процента циркония.

Вольфрамовые электроды можно определить по типу по окрашенным меткам на концах следующим образом.

- Зеленый — чистый вольфрам.

- Желтый — 1 процент тория.

- Красный — 2% тория.

- Коричневый — от 0,3 до 0,5% циркония.

Электроды из чистого вольфрама (99,5% вольфрама) обычно используются для менее ответственных сварочных операций, чем электроды из легированного вольфрама. Этот тип электрода имеет относительно низкую токонесущую способность и низкую устойчивость к загрязнениям.

Вольфрамовые электроды с горлом (1 или 2 процента тория) превосходят электроды из чистого вольфрама из-за их более высокого выхода электронов, лучшего зажигания дуги и стабильности дуги, высокой пропускной способности по току, более длительного срока службы и большей устойчивости к загрязнению.

Вольфрамовые сварочные электроды, содержащие от 0,3 до 0,5% циркония, по рабочим характеристикам обычно занимают промежуточное положение между чисто вольфрамовыми электродами и вольфрамовыми электродами с горлом. Тем не менее, есть некоторые признаки лучшей производительности при определенных типах сварки с использованием переменного тока.

Более точное управление дугой может быть достигнуто, если электрод из вольфрамового сплава заточен до точки (см. рис. 5-33). Когда электроды не заземлены, они должны работать при максимальной плотности тока, чтобы получить достаточную стабильность дуги. Вольфрамовые электроды трудно обслуживать, если в качестве источника питания используется стандартное оборудование постоянного тока, а зажигание дуги от прикосновения является стандартной практикой. Сохранение формы электрода и уменьшение вольфрамовых включений в сварном шве лучше всего достигается путем наложения высокочастотного тока на обычный сварочный ток. Вольфрамовые электроды, легированные торием и цирконием, дольше сохраняют форму при использовании контактного пуска.

Вылет сварочного электрода за пределы газовой камеры определяется типом свариваемого соединения. Например, удлинение газового колпачка на 1/8 дюйма (3,2 мм) может использоваться для стыковых соединений тонколистового материала, а удлинение примерно от 1/4 до 1/2 дюйма (от 6,4 до 12,7 мм) может потребоваться для некоторых угловых швов. Вольфрамовый электрод горелки должен быть слегка наклонен, а присадочный металл должен добавляться осторожно, чтобы избежать контакта с вольфрамом. Это предотвратит загрязнение электрода. Если загрязнение все же произошло, электрод необходимо снять, заново заточить и заменить в горелке.

Электроды для дуговой сварки постоянным током

При использовании определенного типа сварочного электрода необходимо следовать рекомендациям производителя. Как правило, экранированные дуговые электроды постоянного тока предназначены либо для обратной полярности (электрод положительный), либо для прямой полярности (отрицательный электрод), либо для обоих. Многие, но не все электроды постоянного тока можно использовать с переменным током. Постоянный ток предпочтителен для многих типов покрытых, цветных, неизолированных электродов и электродов из легированной стали. Рекомендации производителя также включают тип основного металла, для которого подходят данные электроды, поправки на плохую подгонку и другие особые условия.

Многие, но не все электроды постоянного тока можно использовать с переменным током. Постоянный ток предпочтителен для многих типов покрытых, цветных, неизолированных электродов и электродов из легированной стали. Рекомендации производителя также включают тип основного металла, для которого подходят данные электроды, поправки на плохую подгонку и другие особые условия.

В большинстве случаев электроды с прямой полярностью обеспечивают меньшее проплавление, чем электроды с обратной полярностью, и по этой причине обеспечивают более высокую скорость сварки. Хорошее проплавление может быть получено при использовании любого типа сварки при надлежащих условиях сварки и манипулировании дугой.

Электроды для дуговой сварки на переменном токе

Доступны электроды с покрытием, которые можно использовать как с постоянным, так и с переменным током. Переменный ток более предпочтителен при сварке в ограниченных зонах или при использовании высоких токов, необходимых для толстых профилей, поскольку он уменьшает дугу. Дуга дуги вызывает пузыри, шлаковые включения и непровар в сварном шве.

Дуга дуги вызывает пузыри, шлаковые включения и непровар в сварном шве.

Переменный ток используется при сварке атомарным водородом и в тех процессах с угольной дугой, которые требуют использования двух угольных электродов. Это обеспечивает равномерную скорость сварки и расход электрода. В угольно-дуговых процессах, где используется один угольный электрод, рекомендуется постоянный ток прямой полярности, поскольку электрод будет расходоваться с меньшей скоростью.

Углеродные электроды

Американское общество сварщиков не предоставляет спецификации для угольных сварочных электродов, но есть военная спецификация, №. MIL-E-17777C , озаглавленный «Электроды для резки и сварки углерод-графит без покрытия и с медным покрытием».

В данной спецификации представлена система классификации, основанная на трех сортах: гладкий, без покрытия и с медным покрытием. Он предоставляет информацию о диаметре, информацию о длине и требования к допускам на размер, обеспечению качества, отбору проб и различным тестам. Области применения включают сварку угольной дугой, сварку двойной угольной дугой, углеродную резку, а также резку и строжку воздушной угольной дугой.

Области применения включают сварку угольной дугой, сварку двойной угольной дугой, углеродную резку, а также резку и строжку воздушной угольной дугой.

Сварочные электроды

Сварочные электроды различаются по:

- размеру : распространенные размеры 1/16, 5/64, 3/32 (наиболее распространенные), 1/8, 3/16, 7/16 32, 1/4 и 5/16 дюймов. Стержневая проволока, используемая с электродами, должна быть уже, чем свариваемые материалы.

- материал : стержневые сварочные электроды изготавливаются из чугуна, высокоуглеродистой стали, мягкой стали, без железа (цветные) и из специальных сплавов.)

- сила : называется прочностью на растяжение. Каждый сварной шов должен быть прочнее свариваемого металла. Это означает, что материалы электрода также должны быть прочнее.

- положение сварки (горизонтальное, плоское и т.д.): для каждого положения сварки используются разные электроды.