Электроды для сварки виды: Виды электродов для сварки – марки, технические характеристики и состав покрытия, выбор диаметра

Содержание

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

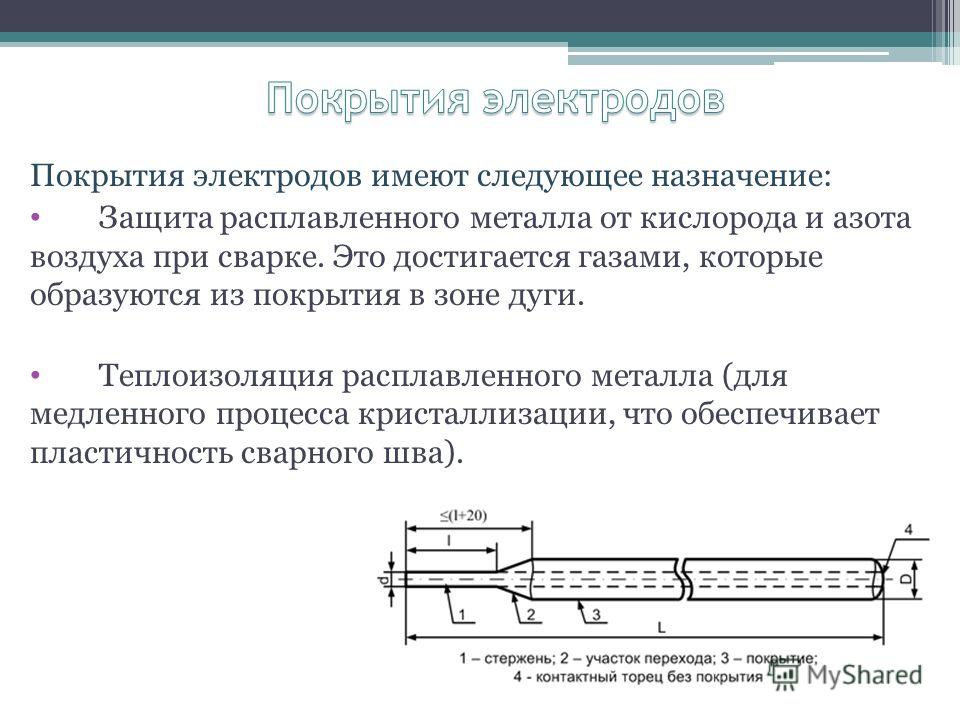

- Из чего состоит электрод для сварки

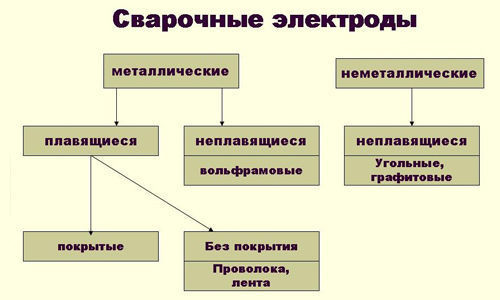

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

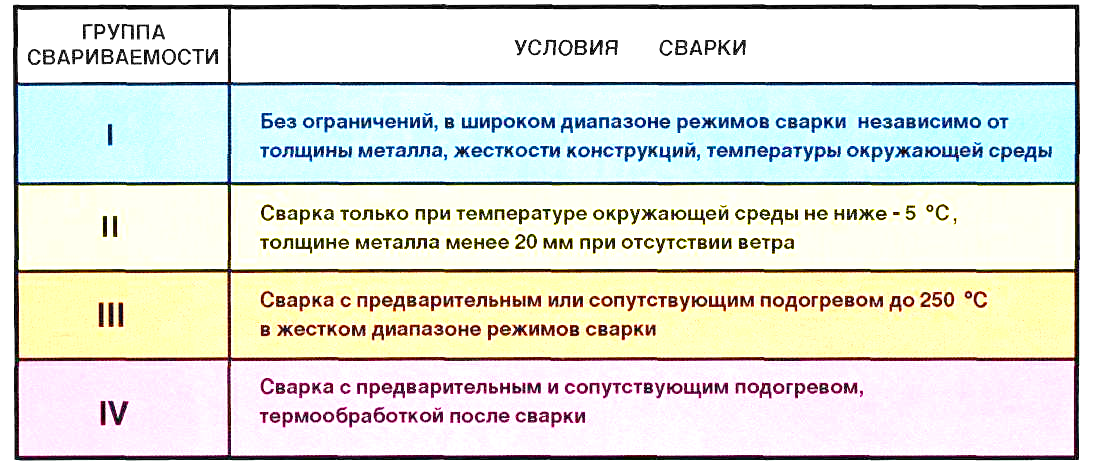

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

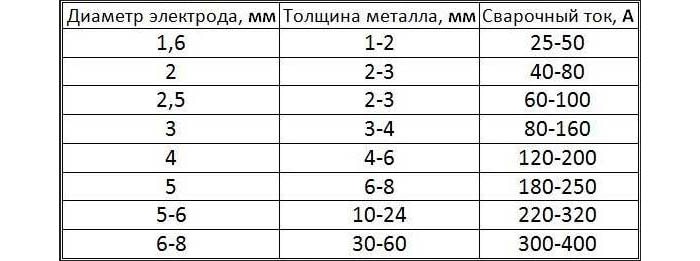

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

youtube.com/embed/JVybA_eIm9I» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

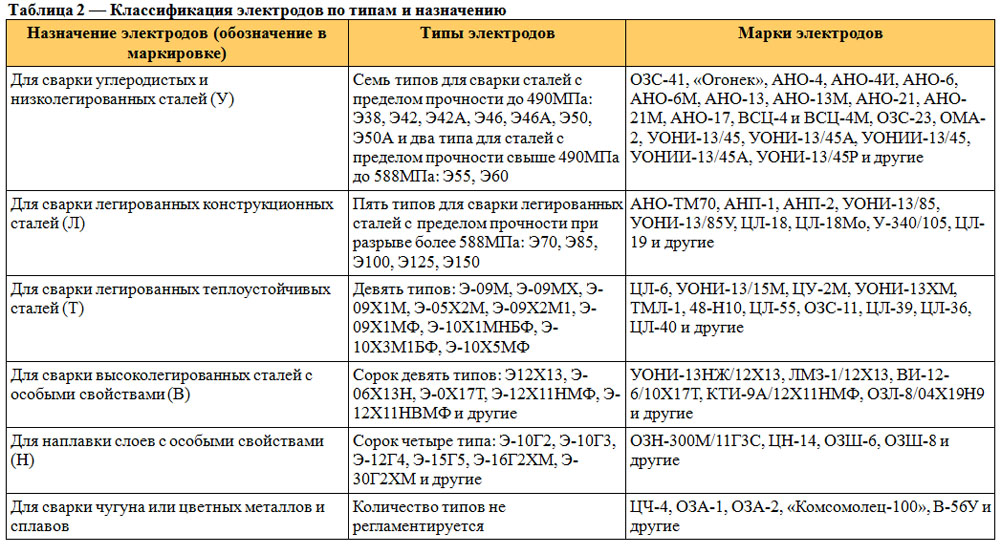

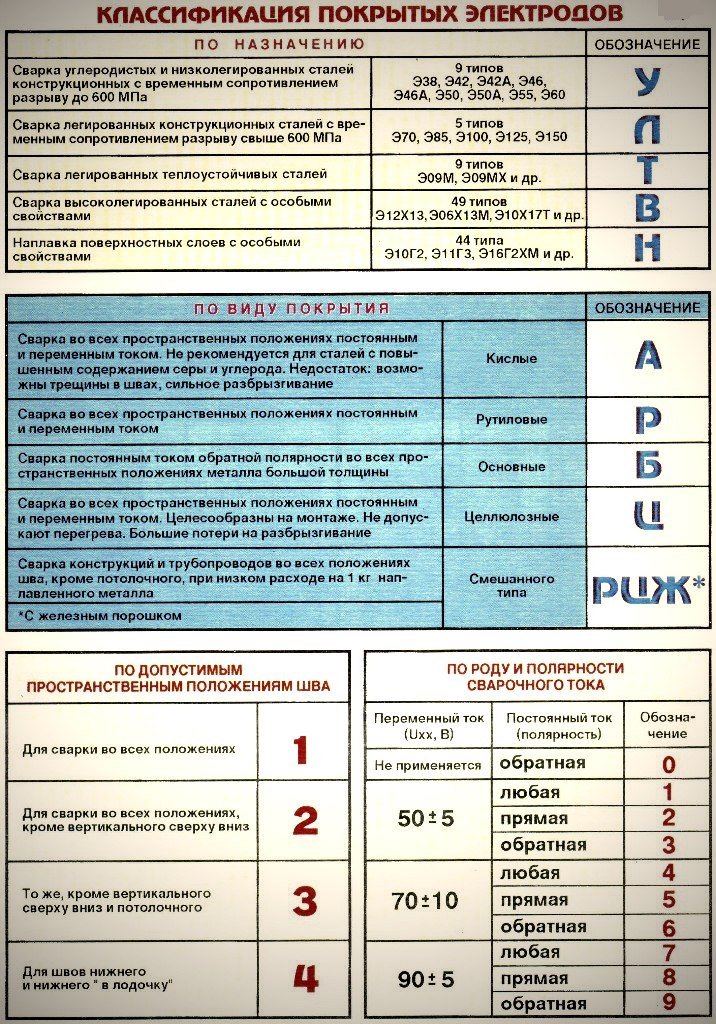

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

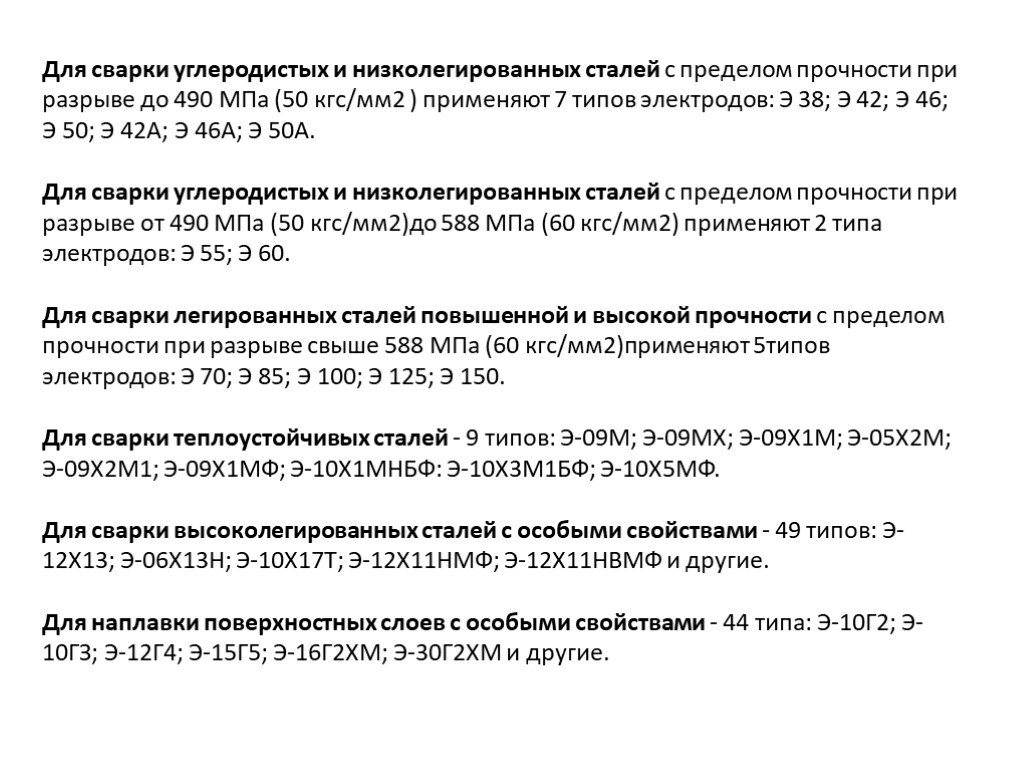

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Электроды имеют обозначение — литеру «Н».

Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

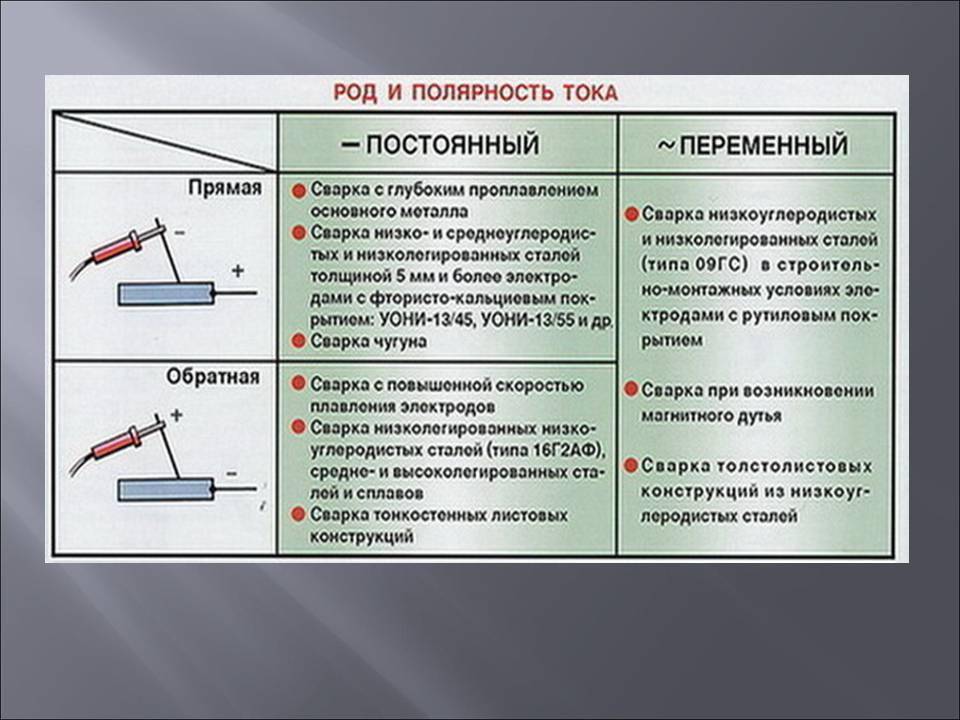

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

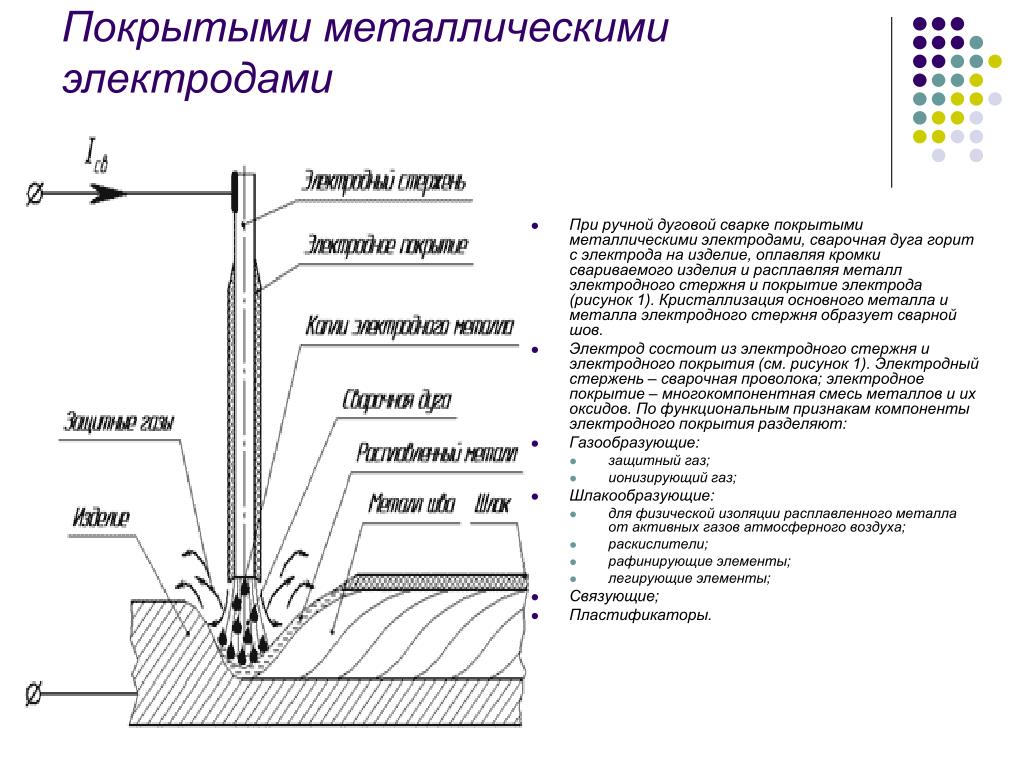

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

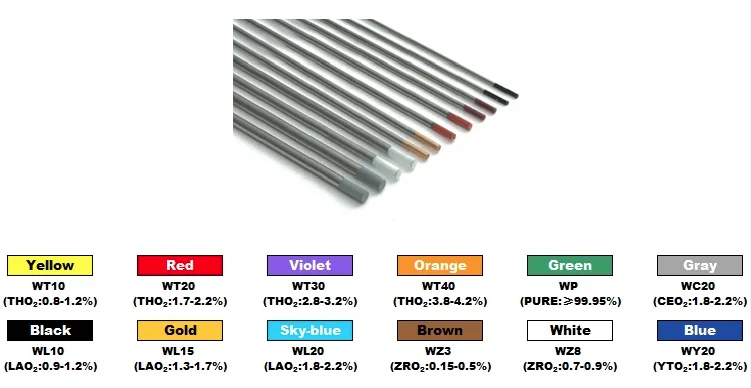

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

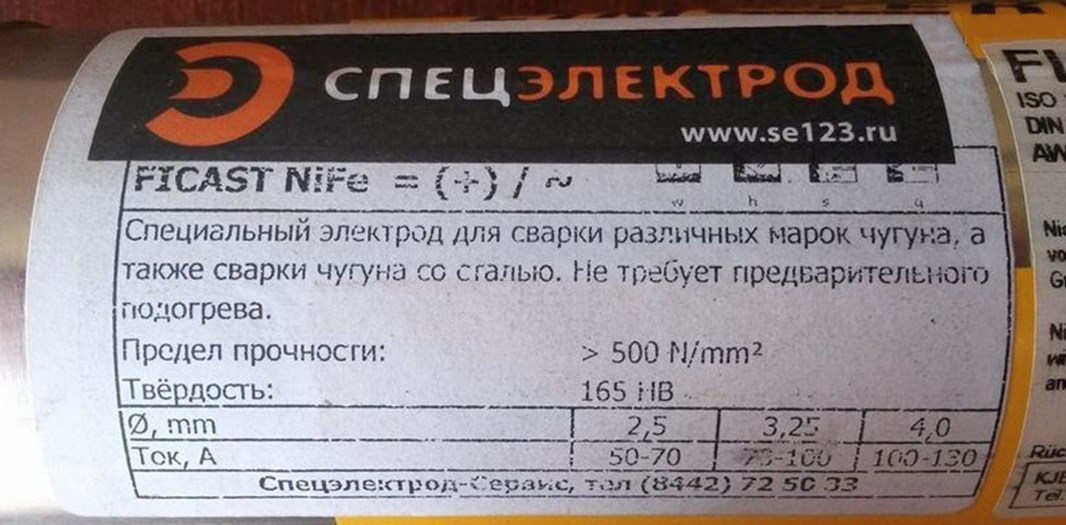

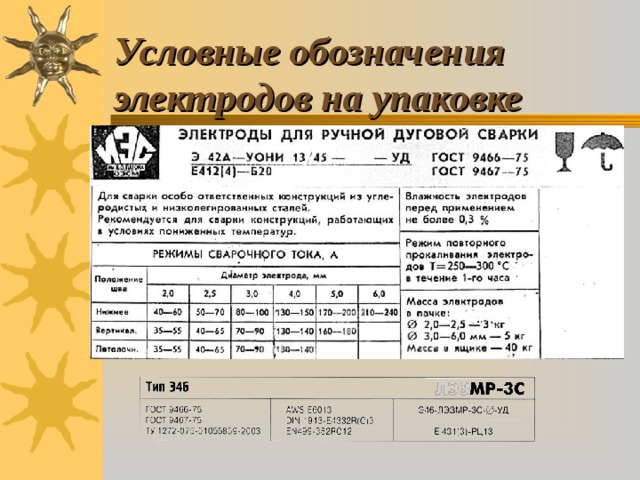

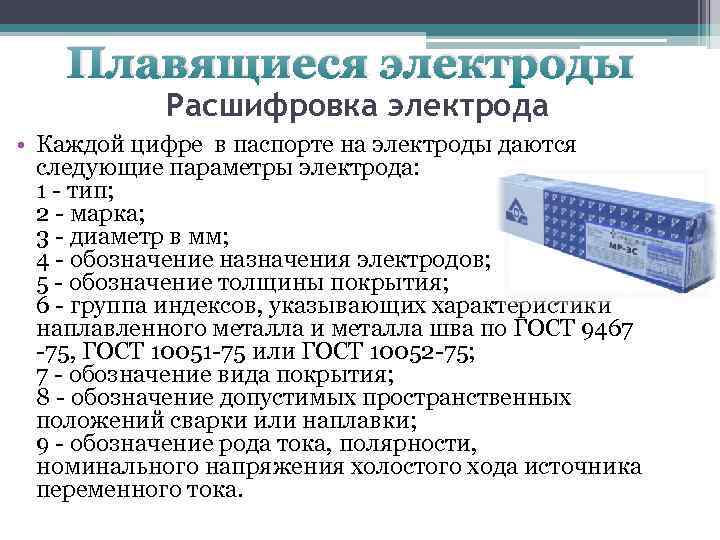

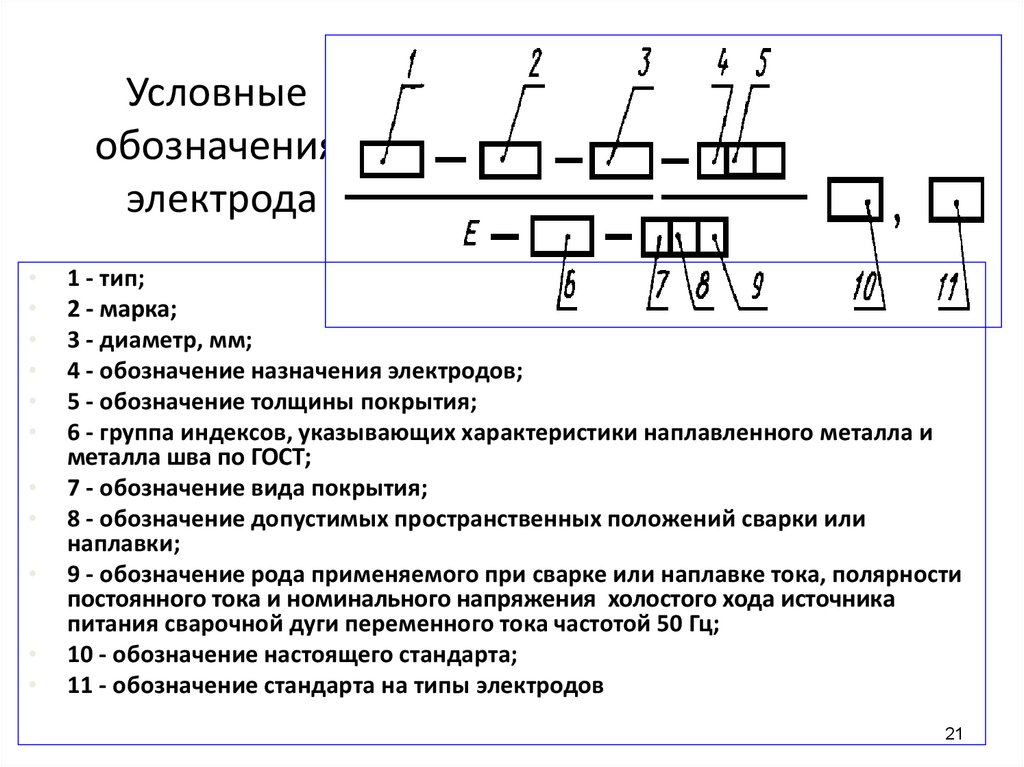

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

«Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

youtube.com/embed/v4L8XYbfD9s» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

youtube.com/embed/JVybA_eIm9I» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Электроды имеют обозначение — литеру «Н».

Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

«Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

youtube.com/embed/v4L8XYbfD9s» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Различные типы сварочных электродов

14 июня 2022 г.

1 Комментарий

Сварщик — это многогранная профессия. Есть несколько аспектов сварки, о которых должен знать профессионал или любой, кто интересуется сваркой. Эта статья научит вас всему, что вам нужно знать о сварочных электродах и их применении. Начнем с определения сварки.

Проще говоря, сварка — это процесс соединения двух материалов. Сварка — это метод изготовления, при котором два материала соединяются путем их плавления под действием тепла или давления. Металлы и термопласты являются наиболее популярными материалами для сварки, но их можно использовать и для дерева. Сварка — это термин для полностью сварного соединения.

Сварка — это метод изготовления, при котором два материала соединяются путем их плавления под действием тепла или давления. Металлы и термопласты являются наиболее популярными материалами для сварки, но их можно использовать и для дерева. Сварка — это термин для полностью сварного соединения.

Сварочные стержни

Сварочные стержни, также известные как электроды, – сварочные материалы , которые расплавляются и пропитываются во время таких операций, как , таких как сварка электродами. Чтобы использовать сварочный стержень, вы должны сначала прикрепить его к сварочному оборудованию, которое затем создаст электрическую дугу между основным металлом и сварочным стержнем. Поскольку электрическая дуга настолько интенсивна, она быстро плавит металл, что позволяет плавить его для сварки.

Типы сварочных электродов

Сварочные электроды бывают двух типов: плавящиеся и неплавящиеся сварочные электроды. Расходуемые электроды включаются в сварное соединение. Электрод действует как присадочный металл, плавясь вместе со свариваемыми металлами. Неплавящиеся электроды, , с другой стороны, не расходуются при сварке , поскольку в качестве присадочного металла используется отдельный сварочный стержень, который расплавляет и связывает металлы вместе.

Электрод действует как присадочный металл, плавясь вместе со свариваемыми металлами. Неплавящиеся электроды, , с другой стороны, не расходуются при сварке , поскольку в качестве присадочного металла используется отдельный сварочный стержень, который расплавляет и связывает металлы вместе.

Основной материал относится к частям, которые соединены вместе. Наполнитель или расходный материал — это материал, который используется для создания швов. Эти материалы также известны как опорные плиты или трубы, порошковая проволока, плавящиеся электроды (для дуговой сварки) и так далее из-за их формы.

Сварка требует тщательного выбора электрода. Поскольку расходные материалы полностью поглощаются на протяжении всего процесса, очень важно выбрать материал, химически совместимый со свариваемыми металлами. Сталь, такая как низколегированная или никелевая сталь, является одним из наиболее часто используемых материалов для расходуемых электродов. Также можно определить тип и степень покрытия или флюса на электродах, начиная от полного отсутствия флюса и заканчивая вариантами с обширным покрытием.

Неплавящиеся электроды, напротив, не расходуются при сварке и остаются целыми, поэтому тип материала электрода не имеет значения. Углерод или графит, а также чистый вольфрам или вольфрамовые сплавы являются распространенными электродными материалами.

Различные типы сварочных электродов и их применение

Однако выбор подходящего сварочного электрода может быть сложным из-за большого количества доступных вариантов. В результате ниже приведены некоторые из наиболее часто используемых сварочных электродов и их характеристики:

1. 6010 Сварочная проволока

один из наиболее широко используемых вариантов, так как он подходит для сварки с высокой удельной мощностью. Сварочные электроды этого типа обычно используются для сварки труб, сварки на верфях, стальных резервуаров для хранения, водонапорных башен и других применений, в которых используется толстый металл. Однако сварочные электроды 6010 можно использовать только со сварочными аппаратами постоянного тока. Другая трудность заключается в том, что из-за того, что у них тугая дуга, новичкам может быть трудно обращаться с этими сварочными прутьями.

Другая трудность заключается в том, что из-за того, что у них тугая дуга, новичкам может быть трудно обращаться с этими сварочными прутьями.

2. 6011 Сварочная проволока

Эти сварочные электроды можно использовать со сварочными аппаратами переменного или постоянного тока, в зависимости от ваших требований. Однако, как и в случае с предыдущим, эти сварочные стержни обеспечат отличное проплавление, что всегда является плюсом. Этот тип сварочной проволоки подходит для более тяжелых металлов, поверхностей с покрытием и даже жирных поверхностей. Однако, если вам нравится гладкая поверхность, рябь, сварные швы и шероховатость, оставленные этим сварочным стержнем, могут вас разочаровать.

3. 6012 Сварочная проволока

Удивительной особенностью сварочных электродов 6012 является то, что они производят очень мало брызг и обеспечивают постоянную дугу, что позволяет без труда выполнять сварку на сварочных аппаратах переменного и постоянного тока. Однако, в отличие от 6010 и 6011, 6012 нельзя использовать для толстых материалов. Сварочные электроды 6012 также производят много отходов, что вынуждает вас часто очищать сварные швы. Этот сварочный пруток можно использовать для открытых соединений, ремонтной сварки и сварки углеродистой стали, подвергшейся ржавчине и коррозии.

Однако, в отличие от 6010 и 6011, 6012 нельзя использовать для толстых материалов. Сварочные электроды 6012 также производят много отходов, что вынуждает вас часто очищать сварные швы. Этот сварочный пруток можно использовать для открытых соединений, ремонтной сварки и сварки углеродистой стали, подвергшейся ржавчине и коррозии.

4. 6013 Сварочная проволока

Если вам нужны чистые результаты с небольшим разбрызгиванием, хорошим вариантом будет сварочная проволока 6013. Несмотря на то, что он производит меньше брызг, он имеет умеренное проникновение, что делает его пригодным для широкого спектра применений. Сварка металлических листов, строительство и техническое обслуживание судов, а также работа с поверхностями и объектами из мягкой стали — это лишь некоторые из областей применения сварочной проволоки 6013. Этот сварочный пруток, как и большинство других сварочных пруток, можно использовать как с переменным, так и с постоянным током, в зависимости от ваших потребностей.

5. 7018 Сварочная проволока

Этот сварочный пруток считается одним из самых универсальных доступных сварочных электродов. Это лучше всего подходит для работы с углеродистой сталью низкого и среднего качества. Валики и брызги, образующиеся при сварке, должным образом защищены от внешних элементов, таких как воздух и влага, присутствующих в сварочном электроде 7018, поскольку он имеет покрытие из соединения железа, которое содержит очень небольшое количество водорода. Кроме того, поскольку сварочная проволока 7018 подходит для сварочных аппаратов как на переменном, так и на постоянном токе, она используется на заводах, мостах, электростанциях и во многих других тяжелых условиях.

6. 7024 Сварочная проволока

Этот сварочный пруток содержит большой уровень силы железа, что выделяет его среди других. В результате скорость его наплавки довольно высока, что делает процедуру сварки относительно простой, особенно для новичков. Если ваше желаемое приложение требует гладкой поверхности, сварочный пруток 7024 является отличным вариантом.

Если ваше желаемое приложение требует гладкой поверхности, сварочный пруток 7024 является отличным вариантом.

Как правильно выбрать сварочные электроды?

Ниже приведены некоторые соображения, которые следует учитывать при выборе подходящих сварочных прутков или электродов.

Основной металл

Для достижения наилучших результатов очень важно, чтобы основной металл соответствовал свариваемому металлу. Это обеспечит качественный и долговечный шов.

Внешний вид металла

Вы можете определить тип основного металла, с которым имеете дело, взглянув на него. Скорее всего, он сделан из литого металла, если он зернистый и шероховатый.

Тип искры

Другой подход к исследованию основного металла — пропустить его через шлифовальный станок и посмотреть, какие искры он производит. Если искр несколько, концентрация углерода, вероятно, будет высокой. Вы также можете использовать долото, чтобы разбить основной металл, хотя это может оставить следы на более легких металлах, таких как алюминий.

Проверка на магнетизм

Вы также можете проверить свой основной металл на магнитные свойства, так как к магнитным материалам относятся железо, углеродистая сталь и легированная сталь. Если он не магнитный, то, вероятно, это настоящая нержавеющая сталь, латунь, медь, алюминий или что-то подобное.

Прочность на растяжение

Прочность сварочного электрода на растяжение должна соответствовать прочности основного металла. Сварной шов может со временем треснуть, если они не совпадают.

Сварочный ток

Перед покупкой убедитесь, что сварочный ток поддерживается вашими электродами. В большинстве случаев больший сварочный ток, например, 225 ампер для 7018, предпочтительнее 125 ампер для 6010. Перед покупкой сварочного электрода также необходимо учитывать тип поддерживаемого тока (переменный или постоянный).

Заключение

Я рассказал все, что нужно знать о сварочных электродах, включая их разновидности и области применения, в надежде дать вам лучшее представление об электродах. Все, что вам нужно для долговременной профессиональной сварки, — это правильный тип электрода, который соответствует составу вашей заготовки.

Все, что вам нужно для долговременной профессиональной сварки, — это правильный тип электрода, который соответствует составу вашей заготовки.

1 Ответ

Оставить комментарий

Типы электродов, используемых при сварке

Электрод представляет собой кусок проволоки или прутка, используемый в процессе сварки. Сварочный электрод подключается к сварочному аппарату, по которому течет сварочный ток, и создает электрическую дугу для сплавления металлов для соединения. Также в некоторых случаях сам используемый электрод выступает в качестве наполнителя при соединении металлов.

Существуют различные типы электродов, используемых для сварки. При выборе электрода для сварки важно учитывать некоторые факторы, такие как предел прочности при растяжении, состав свариваемых металлов, положение сварки, конструкция соединения и т. д. Давайте рассмотрим различные типы электродов, используемых для сварки.

Типы сварочных электродов :

Сварочные электроды делятся на два типа: плавящиеся электроды и неплавящиеся электроды. Ниже представлена классификация электродов, используемых для дуговой сварки.

Неплавящиеся электроды:

Электроды, которые не расходуются в процессе сварки, т. е. не плавятся под действием тепла дуги и не плавятся на сварном шве, называются неплавящимися электродами. Электроды этого типа имеют высокую температуру плавления, и их задача заключается в создании электрической дуги. Поскольку электрод не является частью сварного шва, его можно использовать в течение более длительного времени.

Выбор электродного материала, используемого для сварки, не зависит от свариваемых основных металлов, в отличие от плавящихся электродов. Большинство неплавящихся электродов изготовлены из углерода, графита или вольфрама, а некоторые из методов сварки, в которых используются неплавящиеся электроды, включают вольфрамовую сварку в среде инертного газа, сварку атомарным водородом, угольную дуговую сварку и т. д.

д.

Плавящиеся электроды :

Электроды, которые плавятся под действием тепла, выделяемого дугой, и становятся частью сварного шва, называются плавящимися электродами. Другими словами, эти электроды расходуются в процессе сварки и впоследствии осаждаются на валике сварного шва. Основная характеристика расходуемых электродов заключается в том, что они имеют низкую температуру плавления, поэтому дуга плавит металлические детали, а также кончик электрода, который действует как наполнитель в зазоре.

В зависимости от состава свариваемых металлов используются плавящиеся электроды из различных материалов. Обычно большая часть расходуемых электродов изготавливается из низколегированной стали или никелевой стали диаметром 2-8 мм и длиной 200-500 мм. Опять же, эти электроды различаются по типу присутствующего на них флюсового покрытия.

Сварочный электрод/ Присадочная проволока/ Фил…

Включите JavaScript

Сварочный электрод/ Присадочная проволока/ Присадочный металл Таблица выбора

Расходуемые электроды подразделяются на следующие типы:

- Неизолированные электроды.

- Электроды с покрытием,

- Электроды с легким покрытием.

- Электроды с толстым покрытием.

Неизолированные электроды:

Эти электроды не покрыты флюсом. Эти электроды часто используются при автоматической и полуавтоматической сварке. Поскольку эти электроды плоские, шарики металла переносятся с электрода на изделие и подвергаются воздействию кислорода и азота в окружающем воздухе.

В связи с этим образуются некоторые неметаллические составляющие, которые задерживаются в застывающем металле шва. В результате снижается прочность и пластичность материала. Неизолированные электроды используются при более низком сварочном напряжении.

С этими электродами используются токи от 160 до 310 ампер в зависимости от их размера. Сварка может быть удовлетворительно выполнена голыми электродами с питанием постоянного тока, когда электрод подключен к отрицательной клемме.

Электроды с легким покрытием :

Электроды с легким покрытием представляют собой улучшенную версию электродов без покрытия, которые содержат слой покрытия толщиной в несколько десятых долей миллиметра. Это покрытие состоит из извести, смешанной с растворимым стеклом, которое действует как связующее. Основная цель легкого покрытия – улучшить стабильность дуги. Следовательно, это покрытие также называют стабилизированным покрытием.

Это покрытие состоит из извести, смешанной с растворимым стеклом, которое действует как связующее. Основная цель легкого покрытия – улучшить стабильность дуги. Следовательно, это покрытие также называют стабилизированным покрытием.

Этот тип электрода обеспечивает лучшую защиту сварного шва от окисления. Они более выгодны по сравнению с неизолированными электродами. Они требуют более высокого сварочного напряжения и более низкого тока по сравнению с неизолированными электродами. Они используются для сварки второстепенных работ.

Электроды с толстым покрытием :

Электроды с толстым покрытием содержат толстый слой покрытия. Обычно применяемыми материалами для покрытия являются оксид титана, ферромарганец, кремнезем, мука, асбестовая глина, карбонат кальция и др. Эти электроды в основном используются для получения металла шва высокого качества за счет исключения образования оксидов и нитридов.

Преимущества электродов с покрытием в процессе сварки:

- Дуга, создаваемая электродами, стабилизируется, поскольку электроды с покрытием содержат материалы, стабилизирующие дугу, такие как Na, CaCo 3 , соединения титана и калия.

Электроды имеют обозначение — литеру «Н».

Электроды имеют обозначение — литеру «Н». Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие; Электроды имеют обозначение — литеру «Н».

Электроды имеют обозначение — литеру «Н». Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;