Электроды для точечной сварки своими руками: Электроды для контактной сварки: выбор материала и марки

Содержание

Электроды для контактной сварки: выбор материала и марки

Екатерина

Время чтения: 5 минут

Электроды для точечной сварки совсем непохожи на классические штучные электроды с покрытием. Да и сама контактная сварка существенно отличается от любой другой привычной для нас технологии соединения металлов.

Поэтому не удивительно, что форма и материал для электродов контактной сварки нужно подбирать с особым вниманием и учитывать множество нюансов, чтобы не ошибиться. В этой статье мы кратко расскажем, какими бывают электроды для контактной сварки и из чего они изготавливаются.

Содержание статьи

- Общая информация

- Форма электродов

- Охлаждение

- Материал электродов

- Вместо заключения

Общая информация

Если вы имеете представление о контактной сварке, то наверняка заметили, что применяемые в этой технологии электроды разительно отличаются от привычных штучных стержней. Для большинства сварщиков электрод — это металлический пруток, имеющий специальное покрытие. Но в контактной сварке используются электроды другого типа.

Для большинства сварщиков электрод — это металлический пруток, имеющий специальное покрытие. Но в контактной сварке используются электроды другого типа.

Читайте также: Как смастерить контактную сварку своими руками?

Они представляют собой металлические изделия цилиндрической формы с заостренным концом. Их диаметр намного больше, чем у стандартного штучного электрода с покрытием. При этом электроды для контактной сварки могут быть самых разнообразных форм.

Форма электродов

Наиболее применяемая форма — прямая. Такие электроды не имеют изгибов, просты в изготовлении и используются чаще всего. Подходят для сварки листового металла и не труднодоступной сварки. Могут быть изготовлены из различных металлов.

Кстати, материал электрода должен подбираться исходя из материала основного металла, который вы будете варить. И электроды, и металл должны иметь схожий состав, чтобы соединение получилось прочным и долговечным. Это касается электродов любой формы и размера.

Но электроды прямой формы не всегда способны сформировать сварную точку, когда проводится сварка в труднодоступных местах или деталь сложная. В таких случаях используют электроды изогнутой формы. Ниже вы можете видеть лишь немногие из возможных форм. Современные производители предлагают десятки разновидностей для выполнения даже самых сложных задач.

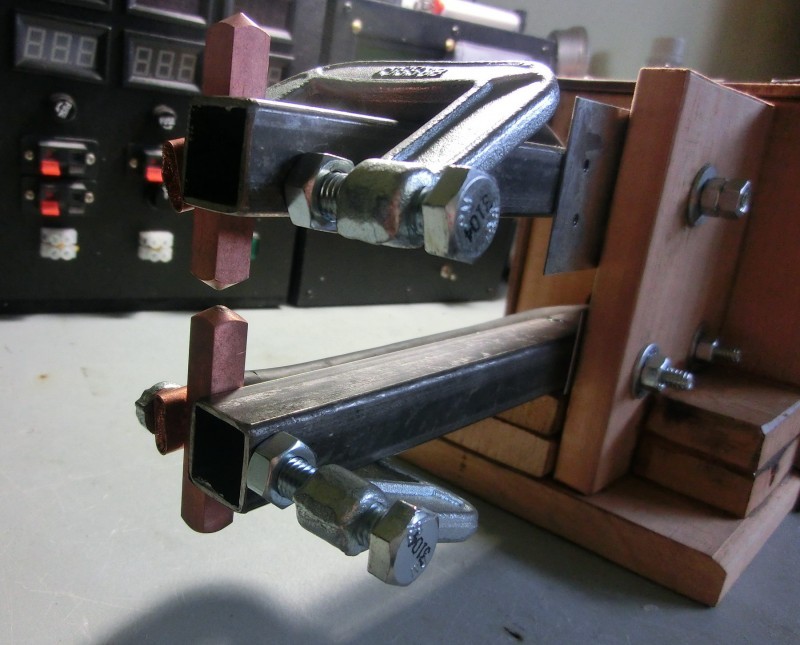

Чтобы изготовить электрод прямой формы, можно использовать недорогое оборудование, работающее по заданному шаблону. А вот для изготовления электрода сложной формы предварительно изготавливают его модель в полную величину. Это необходимо, чтобы еще на стадии проектирования изделия исключить ошибки и недочеты. Сложная форма требует повышенного внимания и опытных специалистов.

Охлаждение

Во время контактной сварки электроды подвергаются существенным температурным нагрузкам. Поэтому они нуждаются в оперативном охлаждении. И воздуха здесь недостаточно. Чаще всего применяется внутреннее или наружное охлаждение с помощью воды. Вода подается либо по специальным трубкам, либо прямо сквозь отверстия в электроде.

Вода подается либо по специальным трубкам, либо прямо сквозь отверстия в электроде.

Охлаждение электродов сложной формы зачастую приводит к трудностям. А все из-за особенной его конструкции. Поэтому при использовании фигурных электродов уделите особое внимание их эффективному охлаждению.

Если применяется электрод большого размера (не важно, прямой или фигурный), то вдоль его корпуса можно припаять две медные трубки и через них пустить воду. Учтите, что электроды для контактной сварки всегда охлаждаются хуже, чем обычные штучные стержни с покрытием. Поэтому для их эффективного охлаждения периодически снижайте темп сварочных работ, чтобы электроды не перегревались. Это особенно касается электродов сложной формы.

Материал электродов

Материал электродов для контактной сварки не может быть абсолютно любым. Сама контактная сварка предполагает высокие температуры, сжатие, напряжение, неравномерный прогрев электрода и прочее. Соответственно, металл, из которого будут изготовлены электроды, должен обладать характеристиками, которые позволят изделию противостоять всем нагрузкам. Ведь чем дольше форма электрода будет оставаться неизменной, тем качественнее будут сварные точки. Как только форма начнет меняться под воздействием нагрузок, так сразу начнет ухудшаться качество соединений.

Ведь чем дольше форма электрода будет оставаться неизменной, тем качественнее будут сварные точки. Как только форма начнет меняться под воздействием нагрузок, так сразу начнет ухудшаться качество соединений.

Что еще может привести к деформации электрода? Постоянный перегрев, плавление или даже окисление — все это ждет электроды, применяемые при контактной сварке. Поэтому важно правильно подобрать материал, из которого они будут изготовлены.

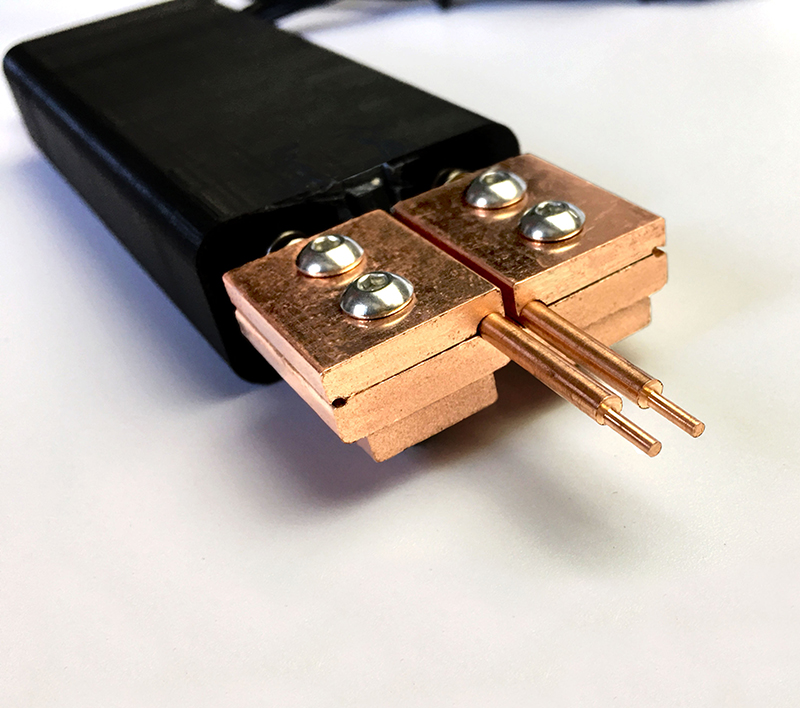

Основным материалом является медь. Но она никогда не используется в чистом виде, поскольку не является жаропрочной. А это важно при контактной сварке. Производители учитывают эту особенность и применяют различные медные сплавы, в составе которых помимо меди есть разные легирующие компоненты.

Это может быть хром, алюминий, цинк, магний, кадмий, цирконий, бериллий и некоторые другие металлы. Благодаря им медные электроды не теряют своей высокой электропроводности, при этом приобретают улучшенные эксплуатационные характеристики. Для сравнения, исключительно медные электроды приходят в негодность в 6 раз быстрее, чем электроды, изготовленные из смеси меди и любого легирующего компонента.

Для сравнения, исключительно медные электроды приходят в негодность в 6 раз быстрее, чем электроды, изготовленные из смеси меди и любого легирующего компонента.

Но это не значит, что при покупке электродов вы можете просто выбрать изделия с выше описанным составом и забыть о трудностях. Нужно также учитывать особенности металла, который вы будете варить. Так, например, если вы будете работать с оцинкованной сталью, то необходимо приобрести электроды с медью, вольфрамом и молибденом в составе. Так электроды будут достаточно твердыми и стойкими по отношению к основному металлу. И не придут в негодность.

Вместо заключения

Материалы для электродов, их форма и размер могут быть самыми разнообразными: от примитивных и простых до замысловатых и с трудно выговариваемым составом. Здесь важно четко осознавать, какой тип работ вам предстоит. И уже, исходя из этого, подбирать электроды.

Похожие публикации

Точечная сварка своими руками, разбираем ошибки в работе

Точечная сварка наиболее распространена на промышленных производствах, благодаря высокому качеству сварных точек или швов. С её помощью можно делать очень много сварочных соединений за короткий промежуток времени. Чаще всего применяется в автомобильном, самолётном и судостроении. Нередко используют для сборки сельскохозяйственных машин и агрегатов для них. Собирают батареи аккумуляторов. Именно в производстве аккумуляторов точечная сварка показывает свою незаменимость.

С её помощью можно делать очень много сварочных соединений за короткий промежуток времени. Чаще всего применяется в автомобильном, самолётном и судостроении. Нередко используют для сборки сельскохозяйственных машин и агрегатов для них. Собирают батареи аккумуляторов. Именно в производстве аккумуляторов точечная сварка показывает свою незаменимость.

Немного про сварочные работы

При правильно построенному процессу сварки и полном соответствии техническим нормам и требованиям, точечные соединения получаются невероятно крепкими, а качественными. Благодаря сильному разогреву металла и давлению, которое создаёт точечная сварка, соединения, может обретать крепость, приближенную к основному металлу, который сваривает аппарат.

В этой статье мы вам поможем разобраться с технологией контактной сварки и ответим на вопрос как сделать точечную сварку, расскажем о подготовке поверхности, выборе аппарата, электродов и прочих составляющих. Пошагово опишем схему сварочного процесса и укажем на возможные ошибки и дефекты, которые могут возникать. Объясним, что такое полярность и какая она бывает, а так же расскажем, как работать с тонкими материалами.

Пошагово опишем схему сварочного процесса и укажем на возможные ошибки и дефекты, которые могут возникать. Объясним, что такое полярность и какая она бывает, а так же расскажем, как работать с тонкими материалами.

Подготовительные работы

Начнём с выбора подходящего аппарата. Тут следует учесть то, какой тип материала мы будем сваривать и насколько прочным должно быть соединение. Если вы используете тугоплавкий материал, с довольно большой толщиной тогда следует выбрать сварочный аппарат с более высокой мощностью.

Если необходимо очень крепкое соединение, тогда к высокой мощности необходимо ещё и довольно большое давление во время процесса. Для увеличения крепости сварной точки, давление после нагревания должно ещё больше возрастать. Таким образом, точечная сварка получится практически той же прочности что и металл.

Схема сварки металла

Подготовка поверхности перед работой один из важнейших этапов сварочного процесса. Благодаря правильно подготовленной рабочей поверхности металла точечная сварка получится максимально крепкой и качественной. Если поверхность будет сделана правильно, тогда риск появления дефектов крайне низок.

Если поверхность будет сделана правильно, тогда риск появления дефектов крайне низок.

Итак, что же следует сделать:

- Обезжирить, так качество сцепления будет максимальным.

- Удалить ржавчину и прочие эффекты коррозии или окисления.

- Пассивирование поверхности.

- Очистить от пыли и налёта. В случае если присутствует окалина на металле, её также следует удалить.

- Убедитесь, что детали плотно прилегают.

- После удаления излишних слоёв налёта и прочего, детали омываются и сушатся.

- Последняя стадия подготовки – контроль. Детали проверяются на остатки недопустимых элементов на поверхности, если всё нормально тогда можно приступать к работе.

Выбор электрода для сварочного аппарата, является ключевым фактором, который влияет на окончательное качество контактной сверки. Подобрав правильно электрод, точечная сварка своими руками получится максимально крепкой и долговечной.

Первое на что необходимо обратить внимание, это теплоэлектропроводность металла. Чтобы материал, из которого сделан электрод, не должен смешиваться с материалом, который сваривается. Поэтому теплоэлектропроводность электрода должна быть выше, чем у металла, и между ними не должно возникать никаких реакций. Если сварочный период нагревания уменьшается, тогда соотношение величин теплопроводности также должно возрастать.

Чтобы материал, из которого сделан электрод, не должен смешиваться с материалом, который сваривается. Поэтому теплоэлектропроводность электрода должна быть выше, чем у металла, и между ними не должно возникать никаких реакций. Если сварочный период нагревания уменьшается, тогда соотношение величин теплопроводности также должно возрастать.

Режимы сварки низкоуглеродистых сталей

Каждая группа металлов соответствует определённому типу электродов, с которыми они могут совмещаться. Это особенно важно при работе с тонколистовыми и легкоплавкими металлами, которые легко поддаются воздействию температур. Это алюминиевые и магниевые сплавы, выбор электродов для них должен быть особенно тщательным

Так как сварочные работы связаны с большими температурами, и присутствует риск попадания раскалённых частиц на поверхность человеческого тела необходимо придерживаться правил безопасности при работе.

Экипировка сварщика – это элемент защиты от механических повреждений. Без чего процесс сварки не может проходить это без защитной маски, которая защитит ваше лицо и глаза от яркого света и частиц металла.

Без чего процесс сварки не может проходить это без защитной маски, которая защитит ваше лицо и глаза от яркого света и частиц металла.

Сварочные перчатки обязательный атрибут для комфортной и безопасной работы, они защитят вас от ожогов и помогут работать без какого-либо дискомфорта от высоких температур. Для дополнительно защиты лучше носить специальный костюм для сварочных работ, он не поддаётся горению, и ткань не будет плавиться при попадании на неё раскалённых частиц металла.

Этапы работы

Условно точечная сварка разделяется на три шага, пройдя которые вы получаете готовую контактную самодельную точку, скрепляющую две заготовки. Для создания последующих точек процесс повторяется в том же порядке.

Давайте приступим к работе по следующей схеме:

- Фиксирование детали в зажиме между электродами аппарата. На деталь сразу производится определённое заданное давление, которое деформацию на микронеровностях.

- После плотной фиксации и необходимого сжатия происходит подача электрического импульса.

Впоследствии чего металл разогревается до предельных температур и в месте соприкосновения электродов начинает плавиться, и заготовки соединяются. Жидкая фаза металла связывается, образуя цельное соединение, которое стаёт максимально приближённым к прочности самого материала.

Впоследствии чего металл разогревается до предельных температур и в месте соприкосновения электродов начинает плавиться, и заготовки соединяются. Жидкая фаза металла связывается, образуя цельное соединение, которое стаёт максимально приближённым к прочности самого материала. - Подача импульса прекращается. Место сваривания охлаждается и происходит окончательный процесс кристаллизации. Убирать усилил сжатия необходимо через определённый промежуток времени, так как в процессе остывания металл при сжатии набирает более мелкозернистой структуры. Ещё лучше сжатие увеличить, так эффект будет ещё сильнее и соединение получится более однородным.

Производим различные соединения

При необходимости создания множества сварочных соединений повторяем весь цикл. Если же есть потребность сделать очень много таких точек, тогда можно использовать аппарат, у которого контактная сварка происходит сразу в нескольких указанных точках. Так, вы сэкономите время и будете работать более продуктивно.

Дефекты и ошибки контактной сварки

Точечная сварка довольно сложная схема, в котором есть множество нюансов и особенностей. Очень часто у новичков возникают следующие ошибки:

- Неправильно подобранная мощность.

- Недостаточный либо слишком большой период давления на заготовку.

- Электрод не подходит к свариваемому металлу.

- Схема работы самого сварочного аппарата не подходит к условиям необходимого сварочного процесса.

- Поверхность для контактной сварки подготовлена неправильно.

Дефекты, возникающие при неправильной контактной сварке:

- Недостаточная степень расплавления, что способствует неправильному формированию ядра точки.

- Слишком глубокое образование вмятин при контактном давлении.

- Кромки нахлёстки могут разорваться при очень близком нахождении контактной сварной точки.

- Изменение свойства металла впоследствии слишком большого разогрева. Например, ухудшение рабочих качеств аккумуляторов.

- Сквозное прожигание металла.

- Образование внутренних трещин либо пустот.

Работая с тонкими металлами, или при сборке аккумуляторов следует тщательно подбирать мощность и силу давления на них. Так как при слишком большой мощности есть риск сквозного прожига и тогда такая заготовка стаёт непригодной. При слишком большом давлении могут образовываться вмятины и различные дефекты поверхности.

Работая с алюминиевыми заготовками нельзя перегревать их слишком долгое время, так как это потянет за собой смену их антикоррозийных свойств и повышается риск деформации поверхности.

Полярность при сварке

Полярность может быть прямой или обратной. Используя прямую полярность, к электроду подсоединяется минус, а на заготовку направляют плюс. Если же использовать обратную, тогда плюс и минус меняются местами. От схемы подключения полярности к аппарату зависит процесс возникновения катодного и анодного пята. Анод возникает на плюсовых полярностях, а катод, наоборот, на минусе.

Подведём итог

Точечная сварка технически сложный процесс, который требует тщательно подготовки. Вам следует знать все тонкости такой сварки, от выбора сварочного аппарата до необходимого давления, которое производится на заготовку. Тогда ваша работу будет выполнена качественно и надолго. Придерживаясь всех правил, с помощью контактного сварочного аппарата вы сделаете все ваши задумки связанные с металлом и его соединением.

Как улучшить качество точечной сварки

Как улучшить качество точечной сварки

1) Пройдите обучение процессу RSW.

Точечная сварка кажется обманчиво простой, но необходимо понимать и контролировать многочисленные переменные процесса. Поскольку на типичном аппарате для точечной сварки доступно множество различных настроек, важно понимать, как отрегулировать каждую настройку для достижения оптимальных результатов. И так же, как и при выпечке торта, очень важно использовать правильный рецепт точечной сварки

Металлоформовщики должны обращаться к легкодоступным таблицам рецептов, в которых указаны рекомендуемые настройки вторичного тока (нагрев сварки), продолжительности сварки (время протекания тока) и давления ковки (усилие) для точечной сварки листового металла различных типов и толщины. Примечание. Используйте эти настройки только в качестве отправной точки. Эмпирическое правило: если используется надлежащее усилие сварки, самые прочные и наиболее привлекательные соединения обычно получаются в результате высокой термоусадки и короткого времени сварки, что называется режимом сварки класса А.

Примечание. Используйте эти настройки только в качестве отправной точки. Эмпирическое правило: если используется надлежащее усилие сварки, самые прочные и наиболее привлекательные соединения обычно получаются в результате высокой термоусадки и короткого времени сварки, что называется режимом сварки класса А.

Графики сварки класса B и C часто используются, когда металлоформовщик использует сварочный аппарат, слишком маленький для толщины свариваемого материала. Эти графики включают более низкие диапазоны усилий и более длительное время сварки, что приводит к более низкой прочности сварного шва на сдвиг и большему количеству маркировки поверхности из-за большей зоны термического влияния.

Выход на пенсию квалифицированных рабочих и увольнения в течение последних нескольких лет уменьшили племенные знания многих мастерских, выполняющих точечную сварку, но несколько источников предлагают книги и учебные курсы по этому процессу. Например, компания T. J. Snow Company предлагает несколько вариантов обучения, включая семинар на предприятии, проводимый на вашем предприятии. Компания T. J. Snow также представила совершенно новую интерактивную онлайн-версию своего семинара по контактной сварке. Дополнительную информацию о семинарах T. J. Snow по контактной сварке можно найти на сайте www.tjsnow.com/seminars

Компания T. J. Snow также представила совершенно новую интерактивную онлайн-версию своего семинара по контактной сварке. Дополнительную информацию о семинарах T. J. Snow по контактной сварке можно найти на сайте www.tjsnow.com/seminars

2) Выберите правильный сварочный аппарат.

Самая важная вещь, которую следует помнить: выберите машину, которая может выполнять сварные швы класса А с оптимальной прочностью, оставив в резерве около 25 процентов доступной силы тока и силы.

Большинство компаний не имеют возможности самостоятельно подобрать нужный размер станка, поэтому прислушайтесь к совету опытного машиностроителя. Хороший инженер по продажам оценит машину только после того, как задаст вопросы о свариваемых материалах и скорости, с которой будет работать машина.

Поскольку мощность машины RSW может быть завышена при использовании рабочего цикла менее 50 процентов по стандарту RWMA, обязательно спросите, соответствует ли указанная машина этим стандартам.

Хотя машины RSW с коромыслами являются наиболее распространенными из-за их относительно низкой покупной цены, они применяют силу сварки с помощью рычага — наконечники часто скользят, если рычаги не идеально выровнены. Таким образом, более дорогая машина прессового типа с вертикальным действием часто используется, когда приложение требует привлекательной, малозаметной выставочной поверхности.

Слишком большой сварочный аппарат может вызвать столько же проблем, сколько и слишком маленький, особенно когда диаметр воздушного цилиндра настолько велик, что для достижения желаемого давления он должен работать при давлении в воздушной линии ниже 40 фунтов. усилие сварки.

Неприемлемая прочность сварного шва может быть результатом неадекватного последующего действия воздушного цилиндра в тот момент, когда листовой металл достигает расплавленного состояния, когда его необходимо правильно проковать.

Чтобы приспособить новые высокопрочные стали, находящие применение в автомобильной промышленности, производители машин и средств управления RSW добились значительных успехов. Например, машины, оснащенные трехфазными инверторными источниками питания постоянного тока средней частоты (MFDC), стали обычным явлением в мастерских, поскольку они предлагают много преимуществ по сравнению с традиционными однофазными машинами переменного тока.

Например, машины, оснащенные трехфазными инверторными источниками питания постоянного тока средней частоты (MFDC), стали обычным явлением в мастерских, поскольку они предлагают много преимуществ по сравнению с традиционными однофазными машинами переменного тока.

Итак, обеспечьте хорошее качество, заменив или перестроив свои старые машины RSW или, по крайней мере, модернизировав их новыми программируемыми элементами управления.

3) Используйте правильные инструменты настройки.

Чтобы таблицы рецептов точечной сварки были понятны, в каждой мастерской, использующей этот процесс, должен быть специальный амперметр для контактной сварки, чтобы измерять вторичный среднеквадратичный сварочный ток, подаваемый на наконечники. Кроме того, поскольку переменные действия рычага (на станке RSW с коромыслом) и трение плунжера (на станке прессового типа с вертикальным действием) могут влиять на прилагаемое усилие сварки, мастерские также должны иметь датчик прямого считывания для измерения усилия сварки. фактическое усилие сварки между наконечниками.

фактическое усилие сварки между наконечниками.

Использование вторичного амперметра и манометра позволяет оператору машины RSW настраивать машину с научной точки зрения, а не методом проб и ошибок. И, когда требуется документация, некоторые из доступных счетчиков также могут служить мониторами для записи и сохранения переменных параметров сварки для справки.

4) Используйте прибор для испытаний на растяжение.

Проверка точечных сварных швов должна быть более научной, чем падение сваренных деталей на пол. Хотя механическое испытание на отрыв или долото может быть полезным способом визуальной проверки прочности сварного шва и диаметра наггетсов, лучшим инструментом для обеспечения качества является тестер на растяжение, предназначенный для вытягивания небольших сварных образцов образцов до разрушения. Прочность на сдвиг хорошего точечного сварного шва должна быть выше, чем у основного материала.

5) Определите выступ сварного шва.

Благодаря широкому ассортименту пластика, низкоуглеродистая сталь может успешно поддаваться точечной сварке с различными настройками машины. Однако, чтобы определить идеальную настройку, формовщик должен поэкспериментировать со сварочным аппаратом и использовать тестер на растяжение для проверки результатов.

В нижней части окна лепестка сварного шва прочность сварного шва недопустима; на верхнем конце происходит изгнание. Чтобы определить оптимальные настройки для свариваемого материала, оператор должен подтвердить оптимальный рецепт сварки и использовать эти параметры в качестве отправной точки для производственного цикла.

Прочность сварного шва будет снижаться по мере износа электродов, но начиная с середины допустимого диапазона, а не с «рваного края», процесс будет наиболее стабильным и надежным.

6) Используйте правильные наконечники и держатели электродов.

Выбор наконечника играет важную роль в успешной точечной сварке, и существует множество форм электродов и медных сплавов, из которых можно выбирать. Опять же, полагайтесь на совет знающего продавца.

Опять же, полагайтесь на совет знающего продавца.

Например, вместо использования дорогих смещенных наконечников электродов поставщик может порекомендовать использовать смещенный держатель и менее дорогой прямой наконечник. Кроме того, использование небольших сменных электродных колпачков вместо традиционных цельных электродов может обеспечить значительную экономию.

И, чтобы увеличить срок службы электрода, используйте трубки с концами, срезанными под углом 45 градусов. угол, чтобы направить воду на дно внутренней охлаждающей камеры наконечника.

7) Одевайте чаевые рано и часто.

Поскольку большинство проблем с качеством RSW можно отнести непосредственно к износу электродов, металлоформовщики не могут позволить себе пренебрегать кончиками электродов. Регулярное одевание или обмен чаевыми — задолго до того, как это потребуется — принесет большие дивиденды. Вот пример важности обработки наконечников:

В таблицах

RSW часто рекомендуются наконечники диаметром ¼ дюйма. контактная поверхность сварки. Предположим, вы определили, что материал, который вы свариваете, требует 9800 А для оптимальной прочности сварного шва. Вот в чем загвоздка: если больше ничего не изменится, а наконечники вырастут из ¼ дюйма. диам. всего до 3⁄8 дюйма, что едва заметно, лабораторные испытания показали, что для получения такой же прочности потребуется 22 100 А. Именно такие ситуации приводят к появлению слабых мест сварки и отбраковке деталей.

контактная поверхность сварки. Предположим, вы определили, что материал, который вы свариваете, требует 9800 А для оптимальной прочности сварного шва. Вот в чем загвоздка: если больше ничего не изменится, а наконечники вырастут из ¼ дюйма. диам. всего до 3⁄8 дюйма, что едва заметно, лабораторные испытания показали, что для получения такой же прочности потребуется 22 100 А. Именно такие ситуации приводят к появлению слабых мест сварки и отбраковке деталей.

Несмотря на то, что металлоформовщики могут выбирать из нескольких типов приспособлений для обработки наконечников, лучший способ поддержания надлежащего диаметра поверхности сварного шва — это удаление электродов из машины после заданного количества сварных швов, задолго до того, как они выйдут из-под контроля. Зачистите кончики электродов на токарном станке или сверлильном станке, оснащенном соответствующими режущими лезвиями.

8) Конструкция для контактной сварки.

Металлоформовщики

могут ссылаться на таблицы, в которых указано минимальное контактное перекрытие, а проектировщики деталей из листового металла, сваренных точечной сваркой, должны предусмотреть достаточную ширину полки, чтобы избежать выталкивания, что снижает прочность сварного шва. Кроме того, тщательно продумайте расстояние между сварными швами. Размещение точечных сварных швов слишком близко друг к другу может привести к шунтированию. Здесь часть сварочной энергии теряется через соседние сварные швы, что может привести к снижению прочности сварного шва.

Кроме того, тщательно продумайте расстояние между сварными швами. Размещение точечных сварных швов слишком близко друг к другу может привести к шунтированию. Здесь часть сварочной энергии теряется через соседние сварные швы, что может привести к снижению прочности сварного шва.

Пружинивание свариваемых деталей также может мешать процессу RSW. Использование части доступного сварочного давления сварочного аппарата для соединения деталей может нарушить правильную проковку сварного шва.

9) Закупить сталь известного качества.

Проблемы

RSW иногда можно проследить до рулона стали, купленного с привлекательной скидкой, но сомнительного качества. Высокое содержание углерода может вызвать серьезные проблемы со сваркой, равно как и непостоянная толщина покрытия. Если сварочный аппарат не отрегулирован должным образом, чтобы приспособиться к этим изменениям, сварные швы, которые выглядят хорошо, могут развалиться.

10) Запланируйте регулярное профилактическое обслуживание.

Машины

RSW обычно не проходят регулярное профилактическое обслуживание (PM), которого они заслуживают. Производительность машины со временем ухудшается из-за коррозии и/или искрения многочисленных медных вторичных соединений, по которым ток проходит от трансформатора к наконечникам. Поэтому металлоформовщики должны разбирать, чистить и подтягивать весь вторичный контур не реже одного раза в год. Они также должны регулярно проверять систему подачи воздуха и устранять любые утечки воздуха и механический износ.

По всем вопросам, связанным с контактной сваркой, включая оборудование и расходные материалы, посетите сайт www.tjsnow.com или позвоните по телефону 1-800-NOW-SNOW.

Первоначально эта статья была написана Томом Сноу и опубликована в журнале MetalForming Magazine в июле 2014 г.

Что такое аппарат для точечной сварки? (с изображением)

`;

Промышленность

Факт проверен

Джереми Лаукконен

Аппарат для точечной сварки — это устройство, использующее электрический ток для соединения двух кусков металла. Обычно они работают с использованием трансформатора и большого конденсатора для создания большого электрического заряда. Затем заряд может течь от одного электрода аппарата для точечной сварки через куски металла, скрепленные электродами, к другому электроду. Электрическое сопротивление кусков металла может создать температуру, достаточную для их сварки. Это создает точечный сварной шов, который буквально представляет собой точку на каждом куске металла, который приваривается к другому.

Теория устройства точечной сварки, направляющего ток через куски металла, относительно проста. Точечная сварка на самом деле может быть достигнута даже с помощью простого самодельного устройства, состоящего из источника питания, трансформатора и электродов. Однако коммерческие точечные сварщики, как правило, более сложны, с элементами управления для изменения силы тока и продолжительности сварки. Некоторые из них также будут включать функцию, известную как двойной импульс. Это включает в себя начальный импульс тока для размягчения металлов, после чего электроды будут прижиматься сильнее, чтобы получить более прочный сварной шов во время второго импульса.

Точечная сварка на самом деле может быть достигнута даже с помощью простого самодельного устройства, состоящего из источника питания, трансформатора и электродов. Однако коммерческие точечные сварщики, как правило, более сложны, с элементами управления для изменения силы тока и продолжительности сварки. Некоторые из них также будут включать функцию, известную как двойной импульс. Это включает в себя начальный импульс тока для размягчения металлов, после чего электроды будут прижиматься сильнее, чтобы получить более прочный сварной шов во время второго импульса.

Точечная сварка обычно используется для соединения относительно тонких кусков металла толщиной от 0,02 до 0,12 дюйма (от 0,5 до 3 мм). Амплитуда тока и продолжительность процесса часто могут регулироваться, что позволяет одному точечному сварщику соединять материалы различной толщины и состава. Правильная амплитуда и продолжительность приведут к прочному соединению между частями, в то время как любая крайность приведет к неудовлетворительному соединению. Слишком короткий шов при слишком малом нагреве и соединение будет слабым, в то время как слишком большой нагрев может просто прожечь дыру в кусках металла.

Амплитуда тока и продолжительность процесса часто могут регулироваться, что позволяет одному точечному сварщику соединять материалы различной толщины и состава. Правильная амплитуда и продолжительность приведут к прочному соединению между частями, в то время как любая крайность приведет к неудовлетворительному соединению. Слишком короткий шов при слишком малом нагреве и соединение будет слабым, в то время как слишком большой нагрев может просто прожечь дыру в кусках металла.

Более толстые куски металла можно соединить с помощью аппарата для точечной сварки, используя процесс, известный как рельефная сварка.