Электроды для точечной сварки своими руками: Точечная сварка своими руками: как самостоятельно собрать аппарат

Содержание

Держак для электродов точечной сварки, чертеж ручки для сварки аккумуляторов + обзор альтернативных вариантов

Продолжаем тему контактной сварки. Решил попробовать ручку для электродов. Две медные полосы, две отдельные пружины на полосы, фиксированное расстояние между электродами, микрик для автоматической сработки в конце нажатия. В целом ручка годная, можно брать. Хотя, как всегда, есть варианты дешевле — хуже и дороже — лучше.

Я заказывал у другого продавца, на 5$ дороже, по этому информация о доставке наверное не актуальна.

В комплекте всех этих ручек идет два шестигранных ключа, 4 болта под внутренний шестигранник, шайбы и провод для разъема микрика. Не понятно, зачем идет 4 болта — вполне достаточно двух, может быть запасные, если один сорвется. Но вряд ли кто-то, кроме меня, будет снимать и ставить ручку по 10 раз за день.

Корпус ручки видимо фрезерован из какого то пластика, на странице этого продавца (видимо производитель) есть интересное видео создания более дорогой ручки.

Корпус состоит из двух половин, в нем фрезерованы пазы под пружины, провода, микрик и т. д.

Внутри есть один микрик — он срабатывает при нажатии ручки до конца. В комплекте идет провод, с 2-контактным разъемом 3.5мм, длина провода 1 метр. Время срабатывания микрика не регулируется, но можно регулировать жесткость пружин, тогда микрик будет срабатывать на разном давлении на ленту.

Две пружины лежат в пазах, их поджимают две квадратные гайки. Для регулировки в комплекте идет шестигранный ключ, регулировка возможна даже когда ручка установлена для сварки. Винты немного мешают, но регулировать можно.

Интересно, что некоторые мелкие гайки и винты сделаны с нержавейки. Гайки крепления электродов, винты и гайки, скрепляющие половинки, винты с гайкой, для поджатия пружин магнитятся очень слабо.

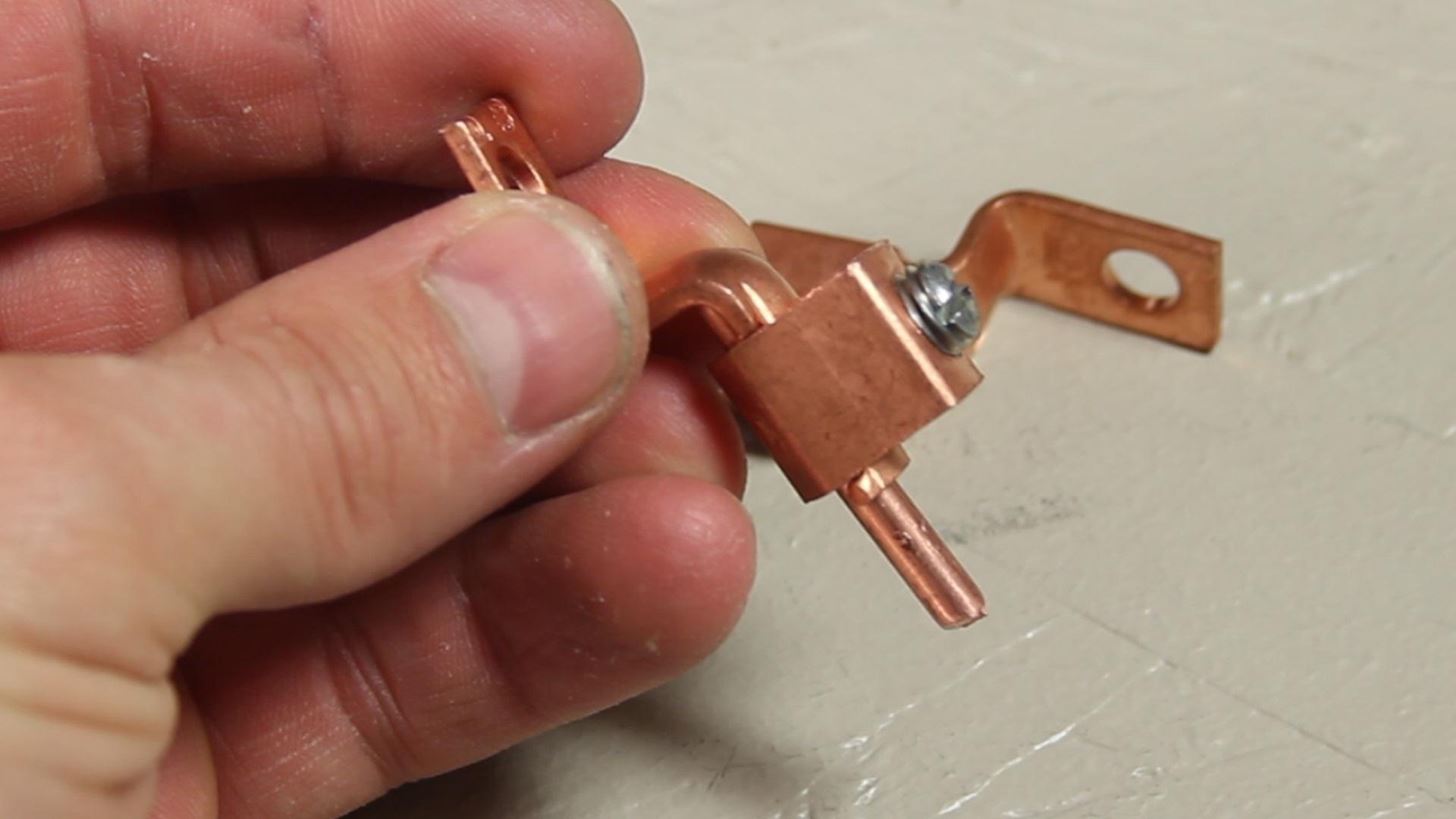

Этим же шестигранником разбирается крепление электродов. Мне понравилась эта версия ручки потому, что я могу ставить электроды от 1мм до 4мм, Держатель электродов — просто две медные пластины, скрученные вместе и прикрученные к основным токонесущим полосам. Просто отверстия насквозь, болты и гайки. В меди нет резьбы — можно просто поменять гайки с винтами, если что. Между этими пластинами фрезерованы отверстия 1мм и 3мм, в комплекте стоят электроды 1.5мм и я ставил 3.5мм без проблем.

Просто отверстия насквозь, болты и гайки. В меди нет резьбы — можно просто поменять гайки с винтами, если что. Между этими пластинами фрезерованы отверстия 1мм и 3мм, в комплекте стоят электроды 1.5мм и я ставил 3.5мм без проблем.

Сами основные пластины 4мм Х 15мм, то есть сечение 60мм, я думаю этого вполне достаточно для сварки аккумов. Вверху пластин отверстия D8, то есть соединение с сваркой надежное. Никаких винтов сбоку, как в ручке ZBU (ее обзор). Но Геннадий тоже перешел на нормальное болтовое крепление на новых версиях.

В общем пластины ходят внутри пластиковой ручки, жесткость пружин можно менять, микрик срабатывает по одной пластине. При большом желании можно поставить и второй микрик, подсоединить их последовательно. Но я думаю, что если ставить ручку не косо, то будет работать и с одним. Но в более дорогой ручке стоит два микрика.

И в дорогой версии ручки для сварки есть светодиод, который светит в место сварки. В плате таймера на педаль/микрик идет 5 в, в эту ручку тоже можно встроить светодиод, запитать его от микрика и рассчитать на 5В, я думаю что будет работать.

Была проблема, что у меня провода выходили параллельно и мне не было удобно подключать эту ручку. У меня наконечники проводов выглядели I I а на ручке — — и мне пришлось загнуть наконечники буквой Г. Тогда все подсоединилось. Но, опять же, я не смог использовать гайки, которые шли в комплекте, по этому я ставил мои гайки барашками. Болты под шестигранник как раз в тему, обычны болты с большой шляпкой мешали бы разъему. И так разъем встает вплотную. Ну и маленькие головки болтов позволяют регулировать жесткость пружин.

Пробовал варить стандартными электродами, сразу прожег дырку в ленте — слабый прижим. Это есть в видео на 10.40 Потом отрегулировал-прижал пружины и стало варить нормально. Электроды немного липнут. Поменял один электрод на кусок провода ВВГ2.5 — ничего не поменялось, так что похоже стандартные электроды это просто куски меди.

Дальше я взял медную моножилу, зажал ее в дремель и довел до заточки карандаша на шкурке.

Получилось два электрода диаметром 3. 5мм. Они варили и сильно прилипали, пока я не затупил наконечник электрода, тогда они перестали прилипать.

5мм. Они варили и сильно прилипали, пока я не затупил наконечник электрода, тогда они перестали прилипать.

Минутное видео сварки разными электродами.

Выводы:

В общем ручка годная, можно использовать как со стандартным микриком так и с внешней педалью. Я считаю, что это оптимальный вариант.

Эту ручку я выбирал из за нормального сечения пластин (60 квадратов) и возможности установки электродов от 1 мм до 4мм. Ну и в ней есть регулировка силы прижима.

Есть другие варианты:

1. 65$ Дорогая ручка. два микрика, светодиод подсветки и толщенные токопроводящие пластины, есть регулировка прижима. Электроды вроде 2.8-5мм

2. 25$ Средняя ручка, есть регулировка силы прижима, один микрик, но пластины сечением всего 45 квадратов. Пружины торчат снаружи.

Электроды только около 3мм.

3. 22$ Самая дешевая, тонкие пластины, электроды 3мм, нет регулировки, пружины снаружи.

Для тех, кому лень читать, все это и еще кое что есть в видео:

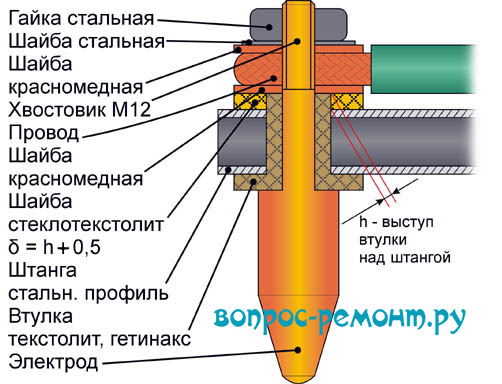

Чертеж, размеры, внутрянкаЭлектроды для контактной сварки: выбор материала и марки

Время чтения: 5 минут

Электроды для точечной сварки совсем непохожи на классические штучные электроды с покрытием. Да и сама контактная сварка существенно отличается от любой другой привычной для нас технологии соединения металлов.

Поэтому не удивительно, что форма и материал для электродов контактной сварки нужно подбирать с особым вниманием и учитывать множество нюансов, чтобы не ошибиться. В этой статье мы кратко расскажем, какими бывают электроды для контактной сварки и из чего они изготавливаются.

В этой статье мы кратко расскажем, какими бывают электроды для контактной сварки и из чего они изготавливаются.

Содержание

Если вы имеете представление о контактной сварке, то наверняка заметили, что применяемые в этой технологии электроды разительно отличаются от привычных штучных стержней. Для большинства сварщиков электрод — это металлический пруток, имеющий специальное покрытие. Но в контактной сварке используются электроды другого типа.

Читайте также: Как смастерить контактную сварку своими руками?

Они представляют собой металлические изделия цилиндрической формы с заостренным концом. Их диаметр намного больше, чем у стандартного штучного электрода с покрытием. При этом электроды для контактной сварки могут быть самых разнообразных форм.

Форма электродов

Наиболее применяемая форма — прямая. Такие электроды не имеют изгибов, просты в изготовлении и используются чаще всего. Подходят для сварки листового металла и не труднодоступной сварки. Могут быть изготовлены из различных металлов.

Могут быть изготовлены из различных металлов.

Кстати, материал электрода должен подбираться исходя из материала основного металла, который вы будете варить. И электроды, и металл должны иметь схожий состав, чтобы соединение получилось прочным и долговечным. Это касается электродов любой формы и размера.

Но электроды прямой формы не всегда способны сформировать сварную точку, когда проводится сварка в труднодоступных местах или деталь сложная. В таких случаях используют электроды изогнутой формы. Ниже вы можете видеть лишь немногие из возможных форм. Современные производители предлагают десятки разновидностей для выполнения даже самых сложных задач.

Чтобы изготовить электрод прямой формы, можно использовать недорогое оборудование, работающее по заданному шаблону. А вот для изготовления электрода сложной формы предварительно изготавливают его модель в полную величину. Это необходимо, чтобы еще на стадии проектирования изделия исключить ошибки и недочеты. Сложная форма требует повышенного внимания и опытных специалистов.

Сложная форма требует повышенного внимания и опытных специалистов.

Охлаждение

Во время контактной сварки электроды подвергаются существенным температурным нагрузкам. Поэтому они нуждаются в оперативном охлаждении. И воздуха здесь недостаточно. Чаще всего применяется внутреннее или наружное охлаждение с помощью воды. Вода подается либо по специальным трубкам, либо прямо сквозь отверстия в электроде.

Охлаждение электродов сложной формы зачастую приводит к трудностям. А все из-за особенной его конструкции. Поэтому при использовании фигурных электродов уделите особое внимание их эффективному охлаждению.

Если применяется электрод большого размера (не важно, прямой или фигурный), то вдоль его корпуса можно припаять две медные трубки и через них пустить воду. Учтите, что электроды для контактной сварки всегда охлаждаются хуже, чем обычные штучные стержни с покрытием. Поэтому для их эффективного охлаждения периодически снижайте темп сварочных работ, чтобы электроды не перегревались. Это особенно касается электродов сложной формы.

Это особенно касается электродов сложной формы.

Материал электродов

Материал электродов для контактной сварки не может быть абсолютно любым. Сама контактная сварка предполагает высокие температуры, сжатие, напряжение, неравномерный прогрев электрода и прочее. Соответственно, металл, из которого будут изготовлены электроды, должен обладать характеристиками, которые позволят изделию противостоять всем нагрузкам. Ведь чем дольше форма электрода будет оставаться неизменной, тем качественнее будут сварные точки. Как только форма начнет меняться под воздействием нагрузок, так сразу начнет ухудшаться качество соединений.

Что еще может привести к деформации электрода? Постоянный перегрев, плавление или даже окисление — все это ждет электроды, применяемые при контактной сварке. Поэтому важно правильно подобрать материал, из которого они будут изготовлены.

Основным материалом является медь. Но она никогда не используется в чистом виде, поскольку не является жаропрочной. А это важно при контактной сварке. Производители учитывают эту особенность и применяют различные медные сплавы, в составе которых помимо меди есть разные легирующие компоненты.

А это важно при контактной сварке. Производители учитывают эту особенность и применяют различные медные сплавы, в составе которых помимо меди есть разные легирующие компоненты.

Это может быть хром, алюминий, цинк, магний, кадмий, цирконий, бериллий и некоторые другие металлы. Благодаря им медные электроды не теряют своей высокой электропроводности, при этом приобретают улучшенные эксплуатационные характеристики. Для сравнения, исключительно медные электроды приходят в негодность в 6 раз быстрее, чем электроды, изготовленные из смеси меди и любого легирующего компонента.

Но это не значит, что при покупке электродов вы можете просто выбрать изделия с выше описанным составом и забыть о трудностях. Нужно также учитывать особенности металла, который вы будете варить. Так, например, если вы будете работать с оцинкованной сталью, то необходимо приобрести электроды с медью, вольфрамом и молибденом в составе. Так электроды будут достаточно твердыми и стойкими по отношению к основному металлу. И не придут в негодность.

И не придут в негодность.

Вместо заключения

Материалы для электродов, их форма и размер могут быть самыми разнообразными: от примитивных и простых до замысловатых и с трудно выговариваемым составом. Здесь важно четко осознавать, какой тип работ вам предстоит. И уже, исходя из этого, подбирать электроды.

Как вам статья?

Электроды для точечной сварки Stick Baaad

рг12

100 кВт

#1

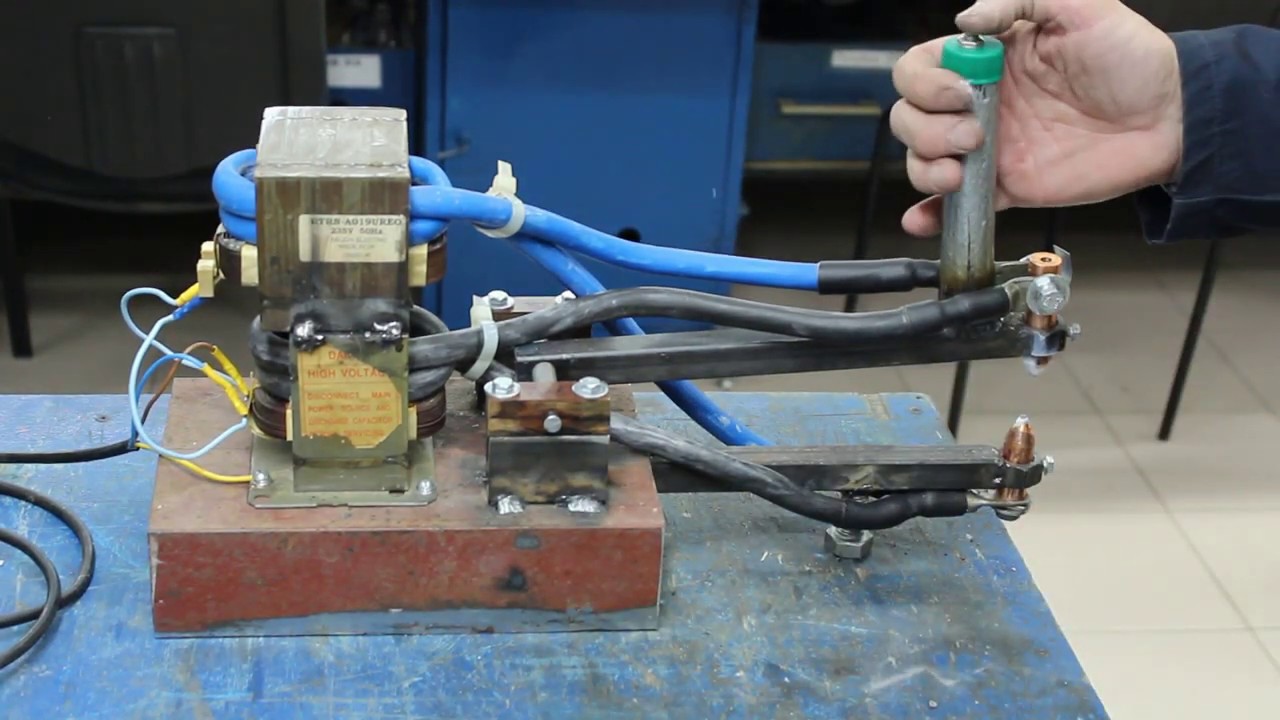

Этот модернизированный аппарат для точечной сварки уже год.

Сварочная головка была снята с корпуса вместе с трансформатором и панелью управления, а алюминиевый удлинитель был отфрезерован для установки на столе для большой глубины упаковки.

* Удлинены проводка и шланги вместе с кабелями сечением 75 мм2, идущими от трансформатора к сварочной головке.

До сегодняшнего дня он год работал отлично и даже электроды менял только один раз несколько месяцев назад.

Внезапно, с тем же никелем, теми же настройками, теми же электродами он прилипает как сумасшедший на 90% сварных швов (сварные швы прочные).

Я пробовал шлифовать наконечники (пробовал большие плоские и заостренные), заменял электроды, немного менял угол наклона электродов, то же давление воздуха, меньшую мощность (конечно), что только ослабляло сварные швы, но все еще прилипало, меньшие импульсы (используя 4), заставлял головку прессоваться для более длительной задержки перед обжигом, разные никель с прорезями и без (все 0,15 мм чистого никеля), разные ячейки и NADA!

Что-то странное, что я заметил с машиной, и, вероятно, не связанное, это то, что при сильном давлении электрода, а также при более длительном нажатии на головку перед обжигом сварные швы получаются очень слабыми, что для меня не имеет смысла.

Что всегда работало для меня, так это то, что головка нажимает на самое легкое, что может машина (что по-прежнему является давлением, в которое вы не хотите, чтобы ваши пальцы попали), и прикосновение очень короткое.

Мощность на моей машине обычно 300-350 (не знаю, что это значит по току).

Число импульсов 4

Задержка касания 5

Будем очень признательны за любую помощь!

вращающиеся магниты

Модератор

#2

Залипание связано с тем, что металлическое соединение точечной сварки размягчается, скорее всего, от тепла. Если это наконечники зонда, вы можете попробовать зонды из вольфрама или, возможно, наполовину из меди/наполовину из вольфрама.

Если никель на самом деле представляет собой никелированную сталь, это объясняет, почему при одних и тех же настройках никелевые полоски нагреваются сильнее. Сталь имеет показатель IACS около 5 (IIRC), а чистый никель имеет показатель около 22 или около того (проводимость меди составляет 100/100 по шкале IACS).

Мой лучший выбор — никелевые полоски со стальным сердечником.

https://www.bluesea.com/resources/108/Electrical_Conductivity_of_Materials

рг12

100 кВт

#3

spinningmagnets сказал:

Прилипание происходит из-за того, что металлическое точечное соединение размягчается, скорее всего, от тепла.

Если это наконечники зонда, вы можете попробовать зонды из вольфрама или, возможно, наполовину из меди/наполовину из вольфрама.

Если никель на самом деле представляет собой никелированную сталь, это объясняет, почему при одних и тех же настройках никелевые полоски нагреваются сильнее. Сталь имеет показатель IACS около 5 (IIRC), а чистый никель имеет показатель около 22 или около того (проводимость меди составляет 100/100 по шкале IACS).

Мой лучший выбор — никелевые полоски со стальным сердечником.

https://www.bluesea.com/resources/108/Electrical_Conductivity_of_Materials

Нажмите, чтобы развернуть…

Ни в коем случае, я уже проверил это (я проверяю каждый рулон), плюс я упомянул, что это происходило с каждым другим никелем, который я пробовал, и все они (включая тот, с которым у меня изначально были проблемы) застряли очень плохо.

Попытаюсь найти 3-миллиметровые вольфрамовые стержни на месте и, надеюсь, смогу придать им форму с помощью сверла, играющего роль токарного станка, шлифующего по диагонали шлифовальный камень, чтобы сделать его заостренным (слышал, что это самый твердый материал на планете, который меньше всего царапается. ..)

..)

кдог

10 кВт

#4

Пробовал вольфрам… Он был непригоден из-за… Залипания 😕 Но я знаю, что другие успешно использовали его.

Мои мысли (в произвольном порядке):

Потеря питания от машины

Корродированное соединение

Тепловые/загрязненные электроды

Электроды стали шире из-за укорочения мм торчат. Когда конец становится матовым и шлифовка/шлифовка не работают, я обрезаю примерно 2 мм и начинаю заново. Обычно решает проблему. Похоже, вы могли бы попробовать это с этими головами.

Удачи… Это конечно раздражает!

кдог

10 кВт

#5

Да, и вольфрам далеко не самый твердый материал на планете! Нет, где рядом с ним. Обычный шлифовальный круг превратит его в фарш, поэтому у вас не возникнет проблем с приданием формы концу. Это самый твердый чистый металл, поэтому вы не сможете использовать с ним инструменты на металлической основе, напильники и т. д. Карбид вольфрама, с другой стороны, чрезвычайно твердый и прочный, обычно для резки/формовки требуются алмазные инструменты.

рг12

100 кВт

#6

kdog сказал:

Пробовал вольфрам.

.. Он был непригоден из-за… Залипания 😕 Но я знаю, что другие успешно использовали его.

Мои мысли были бы (в произвольном порядке):Потеря питания от машины

Коррозия соединения

Тепловые/загрязненные электроды

Электроды стали шире из-за укороченияЯ использую сплошную медную проволоку для своих электродов (просто отделите ее от одножильного провода), она одинаковой ширины по всей длине, около 30 мм выступа. Когда конец становится матовым и шлифовка/шлифовка не работают, я обрезаю примерно 2 мм и начинаю заново. Обычно решает проблему. Похоже, вы могли бы попробовать это с этими головами.

Удачи… Это конечно раздражает!Нажмите, чтобы развернуть…

Как вольфрам может прилипать? Я думал, что прилипание вызвано плавлением медного острия, а у вольфрама температура плавления в 3 раза выше, чем у меди.

Что касается ваших представлений о причине, как это может быть потеря мощности, если обычно заедание происходит, когда у вас слишком много мощности?

* Я также часто слышу хлопки и хлопки, из-за которых область точечной сварки разлетается с искрами (раньше это случалось каждые несколько сотен сварок, а теперь после каждых нескольких десятков)

Я также попробовал новые заостренные электроды.

кдог

10 кВт

#7

Потеря мощности: достаточно для сварки, но недостаточно для освобождения электрода после сварки, вот моя мысль. При хорошем сварном шве я обычно замечаю небольшое количество меди на никеле, отошедшем от электрода. Это основано только на наблюдении за моей собственной установкой и может не применяться к другим.

Вольфрам застрял. о боже, он застрял быстро, приварился на место. Пришлось срезать болгаркой. Можно было припаять на месте, но похоже, что приварили. Все равно…. Угловой шлифовальной машиной каждый раз, или просверлить дырку в банке, сняв ее, и отшлифовать остатки. Жестокий! Никогда не делал этого на новой камере. Однако у друга с большей силой были отличные результаты. Опять же, я думаю, что большая мощность испарила металл под наконечником и освободила электрод (но не продула сварной шов). Вольфрам имеет более низкую проводимость, и мое напряжение было недостаточно высоким, чтобы управлять требуемыми усилителями.

Однако у друга с большей силой были отличные результаты. Опять же, я думаю, что большая мощность испарила металл под наконечником и освободила электрод (но не продула сварной шов). Вольфрам имеет более низкую проводимость, и мое напряжение было недостаточно высоким, чтобы управлять требуемыми усилителями.

Возможно, никель мигрировал в кончики ваших электродов, что сделало их непригодными (предположительно, но я не думаю, что это невозможно)

кдог

10 кВт

#8

Что-то странное, что я заметил с машиной, и, вероятно, не связанное с этим, заключается в том, что при сильном давлении электрода, а также при более длительном нажатии на головку перед обжигом сварные швы получаются очень слабыми, что для меня не имеет смысла.

Что всегда работало для меня, так это то, что головка нажимает на самое легкое, что может машина (что по-прежнему является давлением, в которое вы не хотите, чтобы ваши пальцы попали), и прикосновение очень короткое.Нажмите, чтобы развернуть…

Вероятно, относится к количеству тепла, генерируемого переменным сопротивлением вашего контакта перед сваркой

Меньше давления = больше R = больше тепла

И наоборот. Я тоже самое нашел. Но слишком легкий приводит к разрядам, которые пугают вас до чертиков 😆

рг12

100 кВт

#9

kdog сказал:

Что-то странное, что я заметил с машиной, и, вероятно, не связанное с этим, заключается в том, что при сильном давлении электрода, а также при более длительном нажатии на головку перед обжигом сварные швы получаются очень слабыми, что для меня не имеет смысла.

Что всегда работало для меня, так это то, что головка нажимает на самое легкое, что может машина (что по-прежнему является давлением, в которое вы не хотите, чтобы ваши пальцы попали), и прикосновение очень короткое.Нажмите, чтобы развернуть…

Вероятно, относится к количеству тепла, генерируемого переменным сопротивлением вашего контакта перед сваркой

Меньше давления = больше R = больше тепла

И наоборот. Я тоже самое нашел. Но слишком легкий приводит к разрядам, которые пугают вас до чертиков 😆Нажмите, чтобы развернуть…

Так вы говорите, попробуйте увеличить мощность, чтобы избежать заедания?

и опять же как вольфрам плавится легче чем медь? может быть, у вас была какая-то низкотемпературная металлическая смесь для пайки?

и да, эти взрывы вызывают у меня очень девчачьи рефлексы Я рад, что работаю один 😆

кдог

10 кВт

#10

Очевидно, вольфрам плавится при более высокой температуре, но каким бы ни был процесс, пайка, скорее всего, прилипла. Микроискровая дуга потенциально может расплавить поверхность, но я так не думаю. Я был так разочарован, потому что думал, что вольфрам будет великолепен.

Если вы еще не пробовали больше мощности, попробуйте. Я не говорю о дурацкой мощности, просто небольшое увеличение (осторожнее с этими неприятными страшными выбросами!) Это вряд ли проблема, но может быть.

Я только что вспомнил…. У меня был период, когда я терял питание примерно через 30 минут или около того, и сварные швы становились очень слабыми. Оказалось, что мой SSR стоял на солнце и в сочетании с рабочей нагрузкой становился очень горячим. Затем по какой-то причине количество протекающего тока (не преднамеренный тепловой откат, я думаю, скорее пассивный процесс) уменьшилось, и сварка пошла в горшок.

Держите нас в курсе, если разберетесь :thumb:

БогсВоин

10 мВт

#11

Может что-то с трансформатором…???

рг12

100 кВт

#12

GodsWarrior сказал:

Может что-то с трансформатором…???

Нажмите, чтобы развернуть…

Я думал об этом, но что это может быть?

Не имеет компонентов…

Бог-Воин

10 мВт

№13

Хороший вопрос. Может обмотка

или???

рг12

100 кВт

№14

GodsWarrior сказал:

Хороший вопрос. Может обмотка

или???Нажмите, чтобы развернуть…

Посмотрите на него, у него всего два витка толстой меди

.

рг12

100 кВт

№15

kdog сказал:

Очевидно, вольфрам плавится при более высокой температуре, но каким бы ни был процесс, пайка, скорее всего, прилипла. Микроискровая дуга потенциально может расплавить поверхность, но я так не думаю. Я был так разочарован, потому что думал, что вольфрам будет великолепен.

Если вы еще не пробовали больше мощности, попробуйте. Я не говорю о дурацкой мощности, просто небольшое увеличение (осторожнее с этими неприятными страшными выбросами!) Это вряд ли проблема, но может быть.

Я только что вспомнил…. У меня был период, когда я терял питание примерно через 30 минут или около того, и сварные швы становились очень слабыми. Оказалось, что мой SSR стоял на солнце и в сочетании с рабочей нагрузкой становился очень горячим. Затем по какой-то причине количество протекающего тока (не преднамеренный тепловой откат, я думаю, скорее пассивный процесс) уменьшилось, и сварка пошла в горшок.

Держите нас в курсе, если разберетесь :thumb:Нажмите, чтобы развернуть…

Сегодня получил несколько чистых вольфрамовых стержней, заплатил около 60 долларов за дешевый, так как они продают его только в упаковках по 10 штук, обрезал его, отшлифовал до острого, но сплющил кончики, и вы правы, я понятия не имею, как люди рекомендуют его, может быть, для промышленной точечной сварки, но не для батарей, в которых используются тонкие никелевые полоски.

Он просто проделывает дырку в никеле даже при слабом токе и приваривается к ячейке.

кдог

10 кВт

№16

не годится. Я думаю, что, возможно, что-то пошло не так со схемой переключения, с этими двумя катушками точно ничего не случится (если только где-то нет короткого замыкания). Очень загадочно, особенно после того, как вы сменили электроды и т. д.

Я думаю, что, возможно, что-то пошло не так со схемой переключения, с этими двумя катушками точно ничего не случится (если только где-то нет короткого замыкания). Очень загадочно, особенно после того, как вы сменили электроды и т. д.

Начните с вилки и проверьте ее еще раз. У меня закончились идеи.

Собачий щуп

100 кВт

# 17

Возможно, в сети закончился заряд.

У вас стабильное напряжение на стене? Вы перемещали машину из одной комнаты в другую, возможно, с большим количеством Vdrop в линии V? Это сварочный аппарат на 220в?

Кстати… Мне нравится твой зажим для рюкзака. Выглядит полезно, очень просто и надежно.

Может попробовать торированный вольфрам. Гораздо более высокая температура плавления… немного (чуть-чуть) радиоактивна.

рг12

100 кВт

# 18

DogDipstick сказал:

Возможно, в сетке закончился сок.

У вас стабильное напряжение на стене? Вы перемещали машину из одной комнаты в другую, возможно, с большим количеством Vdrop в линии V? Это сварочный аппарат на 220в?Кстати… Мне нравится твой зажим для рюкзака. Выглядит полезно, очень просто и надежно.

Может попробовать торированный вольфрам.

Гораздо более высокая температура плавления… немного (чуть-чуть) радиоактивна.

Нажмите, чтобы развернуть…

Я не думаю, что это потеря мощности, я могу получить тонну энергии, чтобы пробить дыру в камере.

Это сеть 220В.

Да, этот зажим великолепен, оргстекло 15 мм с ЧПУ и винты с накатанной головкой M8.

Я больше не буду использовать что-то под названием вольфрам, это просто ужасно, хотя неделю назад я заказал палочку из вольфрамовой меди (70/30%), но я надеюсь, что она мне не понадобится, так как кажется, что проблема просто исчезла!

Надеюсь не вернется, сегодня перешел в новую мастерскую, а здесь еще не пробовал, так что может здесь все будет иначе, посмотрим…

wjuan

1 мкВт

# 19

Хотел бы я помочь вам советом, но я только в начале своей карьеры электрика. Эти фотографии кажутся мне хорошо знакомыми. Когда я учился в первом семестре в колледже, мы кое-что узнали об этом. Я выбрал профессию электрика из-за высокой зарплаты и интересной работы. Вам всегда приходится иметь дело с некоторыми трудными ситуациями, и вы должны знать, как это сделать. Вот сайт (https://www.electricianclasses.com/salary/), где вы можете найти больше информации о работе электрика. Надеюсь, после окончания колледжа я стану профессионалом и тогда буду всем помогать.

вращающиеся магниты

Модератор

#20

Если вы продуваете никелевую ленту, то сила тока слишком велика. Если настройки такие же, как при идеальной сварке, то я подозреваю, что машина неисправна.

Если настройки такие же, как при идеальной сварке, то я подозреваю, что машина неисправна.

Внезапный характер изменения, похоже, свидетельствует о том, что текущая настройка слишком далека.

Примечание: в будущем также попробуйте угольные стержни для строжки. Они дешевы за стержень, но вам, возможно, придется купить 20 штук в комплекте, чтобы получить два из них

.

минкабендж

1 мкВт

# 21

Эта проблема была довольно близка ко мне несколько недель назад. Точно такой же сварочный аппарат меня буквально бесил своей неэффективностью. Это вызывало скачки напряжения в гараже, и это было нехорошо, пока я не решил получить дополнительную помощь.

Думаю, вам будет также полезно узнать о решении моего вопроса, а именно помощь от gordonpowers.com.au. Мне было в новинку, когда такие задачи решают электрики, и делают это очень хорошо. Попробуйте воспользоваться этой возможностью; тем не менее вы ничего не потеряете.

Даррен2018

100 Вт

# 22

Согласен с spinningmagents. Тепло от сварки вызывает прилипание/эрозию. Если вы сделаете дерьмовую работу по профилированию своих электродов, это запустит цепную реакцию, когда неровные шероховатые части электрода будут нагреваться, плавиться, прилипать, а затем отрывать больше электрода, что создает еще одну шероховатую поверхность на электроде и запускает цикл снова. Это также происходит, если вы профилируете кончики с действительно острым концом. Изготовление гладкого маленького круглого наконечника, похожего на кристаллическую ручку BIC, даст хорошую площадь сварного шва, но не прилипнет. Если вы вращаете область, которая соприкасается с поверхностью материала, и держите электроды под углом, вам очень редко когда-либо потребуется перепрофилировать наконечники, потому что происходит обратное вышеописанному. Вероятно, есть и другие факторы, которые могут вызвать прилипание, такие как слишком сильный ток, загрязнение поверхности или состав материала, но они будут очевидны. В большинстве случаев это не поможет в вашей ситуации, потому что тип электродов, которые вы используете, естественно, хочет расти как гриб, и вы не можете изменить их вращение и угол на каждом сварном шве, чтобы естественным образом изменить их форму по мере их изменения. Попробуйте использовать что-то отличное от напильника, когда будете его очищать, и проверьте его под увеличительным стеклом, чтобы увидеть, есть ли в нем какие-либо острые или шероховатые части, все, что маленькое и не имеет достаточного количества материала вокруг него для охлаждения, расплавится.

Это также происходит, если вы профилируете кончики с действительно острым концом. Изготовление гладкого маленького круглого наконечника, похожего на кристаллическую ручку BIC, даст хорошую площадь сварного шва, но не прилипнет. Если вы вращаете область, которая соприкасается с поверхностью материала, и держите электроды под углом, вам очень редко когда-либо потребуется перепрофилировать наконечники, потому что происходит обратное вышеописанному. Вероятно, есть и другие факторы, которые могут вызвать прилипание, такие как слишком сильный ток, загрязнение поверхности или состав материала, но они будут очевидны. В большинстве случаев это не поможет в вашей ситуации, потому что тип электродов, которые вы используете, естественно, хочет расти как гриб, и вы не можете изменить их вращение и угол на каждом сварном шве, чтобы естественным образом изменить их форму по мере их изменения. Попробуйте использовать что-то отличное от напильника, когда будете его очищать, и проверьте его под увеличительным стеклом, чтобы увидеть, есть ли в нем какие-либо острые или шероховатые части, все, что маленькое и не имеет достаточного количества материала вокруг него для охлаждения, расплавится.

Поговорим о сварочном аппарате для точечной сварки аккумуляторов

Чтобы улучшить возможности управления мощностью и снизить потери, производители аккумуляторных батарей ищут способы подключения более проводящих межсоединений, пытаясь снизить затраты за счет упрощения конструкции. Для получения наилучших и воспроизводимых результатов большое значение имеет качество сварочной головки, электрода и источника питания.

Аккумуляторы все чаще используются для привода портативных электрических инструментов, таких как электрические велосипеды и электрические гибридные автомобили. В этих приложениях элементы соединяются последовательно или параллельно для достижения требуемого напряжения и емкости. По конструкции батареи бывают пакетные, квадратные и цилиндрические. Качество соединения влияет на работу и производительность всей системы накопления энергии.

Типы аккумуляторов и методы сварки

Процесс соединения является сложной задачей, поскольку он сочетает в себе высокопроводящие материалы различной толщины. Обычные методы хранения энергии включают свинцово-кислотные, никель-кадмиевые, никель-металлогидридные, натрий-никелевые и литий-ионные батареи. Обычно для соединения аккумуляторов используется точечная сварка, рельефная сварка или ультразвуковая и лазерная сварка, при этом точечная сварка является наиболее распространенным методом.

Обычные методы хранения энергии включают свинцово-кислотные, никель-кадмиевые, никель-металлогидридные, натрий-никелевые и литий-ионные батареи. Обычно для соединения аккумуляторов используется точечная сварка, рельефная сварка или ультразвуковая и лазерная сварка, при этом точечная сварка является наиболее распространенным методом.

Первый вывод о точечной сварке аккумуляторов заключается в том, что для этого процесса не требуется присадочный материал. Он включает в себя воздействие давления и тепла на зону сварки. Электрод из медного сплава пропускает ток через материал, так что он расплавляет и сплавляет детали. Ток отключается, в то время как сохраняется давление для затвердевания сварного шва и формирования соединения. Обычно ток проходит мгновенно, тогда как давление сохраняется немного дольше.

Почему медь?

Медь (или сплавы на основе меди) является стандартным материалом для электродов из-за ее высокой теплопроводности и низкого электрического сопротивления. Эта функция обеспечивает выделение тепла преимущественно в сварочном материале, а не в электроде. Кроме того, медь является идеальным материалом для концентрации тепла в металле.

Эта функция обеспечивает выделение тепла преимущественно в сварочном материале, а не в электроде. Кроме того, медь является идеальным материалом для концентрации тепла в металле.

Сталь и низкоуглеродистая сталь являются идеальными материалами для точечной сварки. Эти материалы имеют более низкую теплопроводность, но более высокое электрическое сопротивление, чем медь. Поэтому на них легче вести сварку. Однако высокоуглеродистая сталь не подходит, поскольку она образует твердые, но хрупкие сварные швы, которые легко разрушить. С другой стороны, для сварки оцинкованной стали требуется более высокий ток.

Что касается цинковых сплавов, медные электроды могут быстро испортить поверхность и соответственно снизить эффективность сварки. Сварка оцинкованной стали возможна, но электрод необходимо регулярно заменять или подрезать. Другие материалы, которые можно сваривать точечной сваркой, включают никель, алюминий и титан. Хотя алюминий имеет такие же теплопроводность и сопротивление, как и медь, он имеет более низкую температуру плавления, что делает возможной сварку. Однако из-за его низкого сопротивления требуются очень большие токи.

Однако из-за его низкого сопротивления требуются очень большие токи.

Обеспечивает надежные результаты и обеспечивает долговечные сварные швы. Поскольку он использует ток, протекающий через электроды, нет необходимости в наполнителе. На этой ноте, это вариант экономии затрат. Другим преимуществом является то, что зона сварки ограничена. Это происходит только там, где кончик электрода соприкасается. Таким образом, энергия концентрируется, а тепловыделение уменьшается.

Говоря о недостатках, этот метод подходит не для всех материалов, а стоимость линий массового производства относительно выше при работе с небольшими проектами. Помимо вопроса стоимости, качество сварки вызывает беспокойство, если процесс не проводится должным образом. Если температура и давление недостаточно высоки, соединения не будут достаточно прочными и, следовательно, подвержены вибрации или трещинам. И последнее, но не менее важное: он не подходит для выступов неправильной формы или труднодоступных мест.