Электрохимическая полировка: Электрохимическая полировка нержавеющей стали | Электрополировка нержавейки

Содержание

Установка сухой электрохимической полировки DLyte 10000 по цене производителя с доставкой – «TopStanok»

- Описание

-

Характеристики

Хар-ки

- Комплектация

Описание

DLyte® 10000 — это запатентованная инновационная система шлифовки и полировки металлических изделий. Новинка была представлена в 2019 году на выставке EMO и предназначена для полирования большого объема изделий при массовом производстве. Установка имеет объем рабочей камеры 1200 литров что в 200 раз больше самой маленькой установки и позволяет одновременно обрабатывать более 200 изделий размером 50х50х50. Установка может быть в исполнении с крановидным держателем для обработки большого количества изделий, либо с роботом для полировки больших изделий со сложной геометрией.

В основе технологии обработки DryLyte® лежит процесс переноса ионов с поверхности обрабатываемого изделия посредством свободных твердых тел. Революционная технология сухого электрополирования, при которой жидкости не используются в качестве электролита, позволяет добиваться состояния зеркального блеска в один шаг. Установка в большей степени используется для полировки изделий после 3д печати металлом (SLM).

Одним из самых главных плюсов технологии является полное сохранение первоначальной формы детали, включая острые кромки, а так же проникновение во все труднодоступные области, включая канавки и пустоты. Добиться таких результатов не представлялось возможным ни одним существующим до этого методом. В результате обработки достигается равномерная шероховатость по всей детали менее 0,1 мкм, это значит, что на поверхности полностью отсутствую какие либо следы шлифования и микрозадиры. Металл, в виду полученных после обработки поверхности свойств, становится более устойчив к коррозии, снижается коэффициент смятия и повышается усталостная прочность.

Установка очень проста в использовании, для работы не требуется никаких специальных знаний и долгого обучения. Сразу после покупки установка начинает приносить выгоду.

Видео

Общие характеристики

| Характеристика | d10t |

|---|---|

|

dlyte | |

| Габариты антивибрационной платформы | отсутствует |

| Количество обрабатываемых деталей | 200 |

| Мощность | 100 кВт |

| Обрабатываемые материалы | Алюминий, Кобальт-хром, Медь, Нержавеющая сталь, Сталь, Титан |

| Объем контейнера | 1200 л |

| Рабочая зона | Ø1330 мм x 850 мм |

| Серия | Промышленная |

| Требуемое давление воздуха | 4-5 бар |

|

Общие характеристики Постобработка готовых изделий | |

| Назначение | Промышленная линейка оборудования |

| Обрабатываемые материалы | Металл |

| Обработка изделий полученных технологией | DMLS, EBM, SLM, DMP, DMT |

Стандартная комплектация

Развернуть все

Свернуть все

-

Опора держателя

-

Гаечный ключ

-

Стилус для сенсорной панели управления

-

Инструмент для проверки образца

-

Техническая документация

-

Сертификация СЕ

-

Стол-поднос

-

Держатель для образцов

-

3-х метровый кабель питания

Дополнительные опции

Развернуть все

Свернуть все

-

Вибрационный держатель для образцов

-

Держатель для образцов Gripper

-

Держатель для образцов Clamp

-

Держатель для образцов Plate

-

Держатель для образцов Finger

-

Держатель для образцов Crown

-

Держатель для образцов Spring

-

Электролит CoCr 01

Для кобальт-хромовых сплавов

-

Электролит CoCr 02

Кобальт-хромовые сплавы.

Только для зеркальной обработки поверхности и сложных геометрических форм

-

Электролит SS 01

Для сплавов нержавеющей стали; никель-хромовых жаропрочных сплавов, латуни, меди, бронзы

-

Электролит SS 02

Для сплавов нержавеющей стали; никель-хромовых жаропрочных сплавов, латуни, меди, бронзы

Только для зеркальной обработки поверхностей и сложных геометрических форм.

-

Электролит CS 01

Для группы углеродистой стали

-

Электролит Ti 01

Для группы титана (титановые сплавы, никель-титановые сплавы)

-

Держатель для образцов Threaded

Особенности

Сохраняет исходную геометрию изделия

Электрохимический процесс полировки в отличие от механического происходит без снятия слоя верхнего материала, благодаря чему острые углы и кромки остаются в первозданном виде, сохраняются допуски.

Позволяет прогнозировать время обработки и контролировать затраты

Обработка происходит в автоматическом режиме без участия человека, с понятным заранее временным циклом обработки. Благодаря этому вы можете планировать производственный процесс и контролировать затраты на обработку, чего нельзя сделать при ручной полировке.

Обрабатывает детали со сложной геометрией

Технология позволяет обрабатывать труднодоступные полости, комплексные сложносборные изделия без разборки.

Улучшает свойства металла

В ходе обработки на поверхности изделия создается случайная текстура, которая повышает износостойкость, корозионную стойкость и выносливость детали.

Полирование до зеркального блеска в один шаг

Зеркальный блеск поверхностей изделия достигается за один шаг, не требуется использование нескольких типов станков, а для некоторых металлов даже технологий для того что бы получить такой результат.

Применение

Авиастроение

Стоматология

Каркасы, коронки, мосты, штифты, вкладки

Медицина

Промышленность

Электрохимическая обработка нержавеющей стали. Пассивация.

ООО Хамерус

| Статьи, Электрохимическая обработка сварного шва

Принципы и рекомендуемые режимы работы, особенности использования, расход материалов.

Безопасно – быстро – просто – выгодно!

Современные системы электрохимической очистки сварного шва с максимальной эффективностью удаляют цвета побежалости с поверхности нержавеющей стали (а в некоторых моделях – и с поверхности алюминия), при этом никак не изменяя саму поверхность. Подходят для обработки после сварок TIG/MIG и точечной сварки.

Подходят для обработки после сварок TIG/MIG и точечной сварки.

Системы электрохимической очистки и пассивации формируют на обрабатываемой поверхности нержавеющей стали равномерный и прочный слой оксида хрома, который защищает изделие от коррозии. Они дают безопасную, быструю и выгодную альтернативу использованию травильных паст и других способов очистки сварного шва.

Копания Хамерус предлагает оборудование для электро-химической обработки нержавеющей стали следующих брендов

Безопасность:

Электролиты популярных торговых марок электрохимических систем имеют сертификат международного стандарта качества NFS для использования на пищевых производствах и не оказывают влияния на здоровье оператора.

Скорость:

Равномерная очистка и пассивация от 90 до 150 см в минуту!

Простота использования:

Некоторые модели систем электрохимической очистки и пассивации имеют встроенный резервуар и систему автоматической подачи электролита, что обеспечивает непрерывность работы. Если в модели нет встроенного резервуара, графитовая кисть или электрод с салфеткой периодический обмакивается в электролит, налитый в отдельную ёмкость.

Если в модели нет встроенного резервуара, графитовая кисть или электрод с салфеткой периодический обмакивается в электролит, налитый в отдельную ёмкость.

Экономичность:

При обработке сварного шва хорошего качества 1 литра электролита хватает на обработку до 200 погонных метров шва.

Что такое пассивация нержавеющей стали и почему пассивация так важна?

Нержавеющая сталь устойчива к коррозии благодаря защитной плёнке оксида хрома, которая образуется на её поверхности. Формирование этого защитного слоя и называется пассивацией. Механическое повреждение поверхности или воздействие высоких температур (как при проведении сварочных работ) разрушают защитный слой, и сталь моментально начинает ржаветь.

Пассивация происходит, когда хром, содержащийся в нержавеющей стали, вступает в контакт с кислородом в атмосфере. Эта химическая реакция создаёт плёнку оксида хрома Cr₂O₃, которая защищает поверхность нержавеющей стали.

Чтобы сформировать достаточно толстый и равномерный защитный слой, поверхность изделия из нержавеющей стали должна быть полностью очищена от любых загрязнений и включений. Механические повреждения поверхности, термическая обработка, сварка, соли и сильные кислоты, гальваническое воздействие повреждают защитную плёнку оксида хрома. Решить эту проблему можно либо путём абразивной обработки (удаляется поверхностный слой материала, содержащий окисленное железо, необходима обработка до зерна Р240), либо электрохимической обработкой без удаления поверхностного слоя.

Для полного восстановления антикоррозийных свойств поверхности нержавеющей стали цвета побежалости, как и все поверхностные загрязнения, также должны быть удалены.

Современные системы электрохимической обработки и пассивации безопасны, эффективны, и позволяют обрабатывать шов максимально быстро. Процесс пассивации начинается мгновенно после окончания электрохимического воздействия установки. До полного окончания процесса пассивации и стабилизации слоя оксида хрома требуется от 24 до 48 часов.

Режимы работы электрохимических установок очистки и пассивации.

Установки электрохимической обработки могут работать в двух режимах: режим переменного тока (AC mode) для очистки поверхности, и режим постоянного тока (DC mode) для электрохимической полировки. В обоих режимах работа идёт с применением электролита.

1. Режим переменного тока AC Mode – электрохимическая очистка

Процесс электрохимической очистки использует сочетание воздействий электрического тока и очищающих свойств электролита для удаления цветов побежалости, которые представляют собой стекловидные окислы железа, образующиеся под воздействием высоких температур при сварке. При этом поверхность изделия остаётся неповреждённой. Электрохимическая очистка удаляет цвета побежалости, загрязнения, и способствует быстрому формированию плёнки оксида хрома, которая защитит поверхность нержавеющей стали от дальнейшего оксидирования. Выполнять электрохимическую очистку следует всегда в режиме переменного тока.

2. Режим постоянного тока DC Mode – электрохимическая полировка

Электрохимическая полировка с применением электролита – это процесс, который, помимо очистки и осветления шва, удаляет часть материала с поверхности изделия. По сути, в результате электролитического разрушения микронеровностей происходит изменение оптических свойств поверхности. Такой процесс применяется чаще всего для обработки сварных швов на тех изделиях из нержавеющей стали, где требуется получить зеркальную полировку. При этом следует понимать, что что таким способом невозможно убрать царапины и сколько-нибудь серьёзные повреждения поверхности; повреждённый участок будет блестеть (оптических эффект полировки), но по сути неровности останутся. Электрохимическая полировка выполняется всегда в режиме постоянного тока.

Автор: Валерия Румянцева

Мы надеемся, что изложенная в статье информация была Вам полезна, однако для точного подбора инструментов под Ваши задачи в зависимости от материалов и серийности изделий мы рекомендуем обратиться за консультацией к нашим технологам. При использовании материалов сайта ссылка на источник обязательна.

При использовании материалов сайта ссылка на источник обязательна.

8 800 333-05-37 (бесплатный по России)

+7 812 448-61-36 (Санкт-Петербург)

WhatsApp, Telegram, Viber +7 999 0258672 /мы отвечаем только в рабочие часы/

ПН-ЧТ 8:30-17:00, ПТ 8:30-15:00

ОТПРАВИТЬ ЗАЯВКУ ПРЯМО СЕЙЧАС

Сухое электрохимическое полирование для обработки изделий после 3D-печати

Постобработка деталей является одной из основных стадий процесса аддитивного производства и на текущий момент самой трудоемкой.

По статистике, постобработка занимает от 30 до 70 % времени, потраченного на весь процесс аддитивного производства. Одной из основных причин такого распределения времени является то, что постобработка практически всегда выполняется вручную. Это позволяет сделать вывод, что узкое место аддитивного производства заключается в постобработке изделия, а не в его печати.

На текущий момент все технологии постобработки сосредоточены над решением двух основных задач: улучшения качества поверхности и удаления поддержек.

В конце 2017 года была представлена уникальная технология по улучшению качества поверхности — DryLyte, о ней здесь и пойдет речь.

DryLyte — это технология сухого электрохимического шлифования и полирования металлических изделий с помощью переноса ионов металла посредством свободных твердых тел (рис. 1). Отличительной особенностью и уникальностью DryLyte является то, что жидкости не используются в качестве электролитов. Также, в отличие от традиционного способа полирования, обработка по технологии DryLyte сохраняет исходные формы изделия, включая углы и режущие кромки, происходит процесс объемного шлифования и полирования, при котором обрабатывается вся поверхность детали, какую бы сложную геометрию она ни имела.

Рис. 1. Электрополирование металлических изделий по технологии DryLyte

Технология DryLyte обеспечивает зеркальную поверхность высочайшего качества, обработку за один шаг (рис. 2) и, что самое важное, позволяет предварительно рассчитать затраты. В 2018 году DryLyte была удостоена самой престижной премии в области технологий для аддитивного производства за лучшее решение для постобработки — TCT Awards.

2) и, что самое важное, позволяет предварительно рассчитать затраты. В 2018 году DryLyte была удостоена самой престижной премии в области технологий для аддитивного производства за лучшее решение для постобработки — TCT Awards.

а) контргайка

б) лопатка

в)

г)

Рис. 2. Изделия до и после обработки

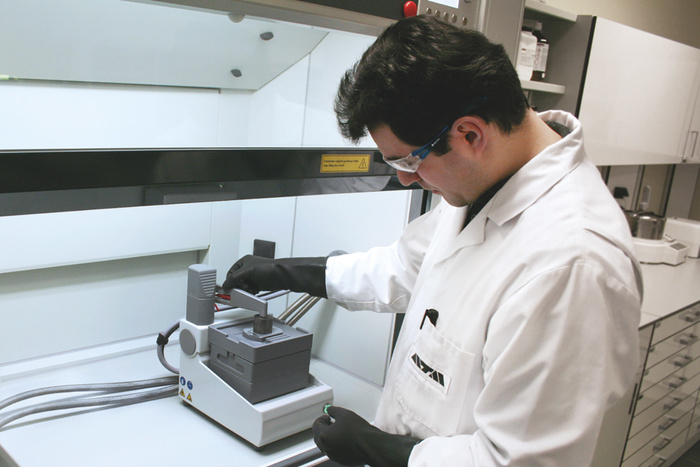

Генеральный директор компании TopStanok Евгений Андреевич Кузьмин поделился кейсом внедрения технологии DryLyte для обработки напечатанных стоматологических изделий.

В компанию обратилась международная стоматологическая компания 3DMED, деятельность которой сосредоточена на производстве систем исправления прикуса на основе собственных запатентованных технологий с использованием аддитивного производства взамен традиционного литейного.

Одно из выпускаемых изделий, систему зубных брекетов (рис. 3), компания производит с помощью SLM-печати. Сами изделия имеют размер немногим больше спичечной головки и достаточно сложную индивидуальную геометрию, исходящую из особенностей поверхности зубов пациента (рис. 4). Изделия устанавливаются непосредственно в ротовую полость и в связи с этим имеют высокие требования к финальному качеству поверхности и к безопасности.

4). Изделия устанавливаются непосредственно в ротовую полость и в связи с этим имеют высокие требования к финальному качеству поверхности и к безопасности.

Рис. 3. Система зубных брекетов с напечатанными изделиями

Рис. 4. Напечатанное металлическое изделие до и после обработки по технологии DryLyte

Учитывая вышеперечисленные характеристики, полировка изделия производилась исключительно вручную и занимала большое количество времени. Этап приемки качества изделия также был временнозатратным, так как каждый раз оператор допускал различные ошибки в процессе полировки или, что еще хуже, совершал брак. В случае брака приходилось печатать новое изделие и еще сильнее затягивать и без того долгий процесс производства.

Помимо этого компания попадала в большую зависимость от операторов постобработки: после их увольнения знания уходили вместе с сотрудниками, новых приходилось подолгу обучать. Оператор — достаточно подвижная категория специалистов, и делать это приходилось часто.

После очередного увольнения сотрудника компанией было принято решение искать автоматизированные решения для полировки, и она обратилась в TopStanok. Компания и ранее обращалась к различным специалистам, но на тот момент никто из инжиниринговых компаний не смог предложить автоматизированное решение для полировки таких мелких и сложных изделий.

Задача от заказчика была достаточно тривиальная — автоматизировать весь процесс постобработки, минимизировать необходимость участия человека в процессе, повысить эффективность и получить стабильное качество обработки от изделия к изделию.

Мы предложили решение для массовой полировки изделий, установку сухого электрохимического полирования Dlyte. На тот момент у нас было реализовано несколько проектов и огромное количество технологических тестов, и мы достаточно точно могли спрогнозировать результат обработки. Единственной загвоздкой являлся держатель деталей для обработки 96 изделий за раз — примерно такое количество два оператора успевали обработать за день. Наши технологи совместно с производителем разработали новый, на базе стандартного ювелирного держателя, причем даже с удвоенной вместимостью, что актуально для растущей компании.

Наши технологи совместно с производителем разработали новый, на базе стандартного ювелирного держателя, причем даже с удвоенной вместимостью, что актуально для растущей компании.

Приведем цифры по проекту.

Во‑первых, удалось добиться шероховатости поверхности изделия на ответственных поверхностях Ra 0,08 мкм, ранее же, при ручной полировке, нельзя было даже приблизиться к таким цифрам. Во‑вторых, впервые получилось отполировать замок изделия, до этого элемент не полировался ввиду труднодоступности.

Время обработки в пересчете на единицу изделия сократилось более, чем в 5 раз: с 5 минут до 56 секунд. Сократилась в 3,36 раза стоимость полировки единицы изделия (без учета амортизации) при недельном объеме полирования 480 единиц. При увеличении недельного объема производства до 960 единиц и использовании увеличенного держателя стоимость сокращалась в 6,23 раза. Это позволило обрабатывать за один рабочий день весь объем напечатанных за неделю изделий и освободить оператору 32 часа в неделю для реализации других задач. Этап приемки качества полирования партии изделий сократился до 5 минут на всю партию.

Этап приемки качества полирования партии изделий сократился до 5 минут на всю партию.

Таким образом, производственный цикл существенно сократился, а производительность выросла. Это позволило внедрить дополнительную линейку изделий, более дешевого ценового диапазона. Данная линейка долгое время была в планах компании, но ее ввод подразумевал существенное увеличение штата операторов, что влекло за собой дополнительные организационные сложности и расходы в связи с этим реализация проекта была отложена.

В результате проделанной работы был получен полностью автоматизированный, а самое важное, прогнозируемый процесс полировки изделия, стандартное качество от изделия к изделию независимо от партии.

В данном кейсе была использована самая маленькая установка Dlite серии 1 с объемом рабочей зоны 6 литров. Для сравнения — самая большая установка Dlyte больше описанной в 200 раз и имеет объем рабочей зоны 1200 литров.

Проведя огромное количество технологических тестов, мы можем с уверенностью заявить, что Dlyte — универсальный инструмент для финальной обработки и подходит как для полировки мелких изделий ювелирного типа, так и для партий крупногабаритных изделий, как, например, лопатка турбины. ■

■

Автор: Парфенов Дмитрий Андреевич, Евгений Кузьмин, TopStanok

Источник журнал «Аддитивные технологии» № 4-2019

Сухое электрохимическое полирование для обработки изделий после 3D-печати, TopStanok, журнал «Аддитивные технологии» № 4-2019, Технология DryLyte, решение для постобработки — TCT Awards, аддитивное производство, стоматологическая компания 3DMED, SLM

ОБРАБОТКА И ПОЛИРОВКА МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ЗУБНЫХ ПРОТЕЗОВ

Все детали зубных протезов, выполненные из сплавов металлов, должны быть тщательно обработаны. Обработка металлических деталей проводится в несколько этапов с целью повышения химической стойкости, снижения электролитического потенциала, улучшения гигиенического содержания зубных протезов.

На первом этапе необходимо с помощью различных режущих инструментов удалить с поверхности излишки материала, различного характера неровности (небольшие поры, неглубокие трещины, наплывы, грат, остатки литниковой системы).

Доказано, что даже небольшие царапины, а тем более трещины концентрируют напряжение.

Поверхность детали, толщина которой превышает 0,35-0,4 мм, шлифуют абразивными инструментами (круги различных размеров, фасонные головки, металлические фрезы), добиваясь большой чистоты. Чистота обработки зависит от качества абразивного материала, размера зерен, скорости движения и давления инструмента на поверхность. При быстром движении инструмента по поверхности с малой приложенной силой поверхность обрабатывается медленнее, зато снимается меньший слой, а следовательно, можно получить более гладкую поверхность. Мелкое абразивное зерно также способствует этому. Крупное абразивное зерно, видимое при осмотре инструмента, быстрее снимает поверхность металла, но оставляет глубокие насечки, поэтому вначале производят грубую, а затем среднюю и тонкую шлифовку. Для шлифовки используют фасонные головки с мелким зерном на керамической связке, алмазные абразивы или шлифующий инструмент на вулканитовой связке.

Важное свойство абразивного инструмента — его способность «самозатачиваться»: по мере истирания режущего зерна оно крошится, обнажая грани подлежащих зерен.

Оценка обработанной поверхности проводится визуально.

После шлифовки приступают к полировке металлической поверхности. Полировку можно проводить двумя способами: механическим и электрохимическим.

Механический способ полировки принципиально не отличается от метода шлифовки. Для полировки используют абразивные круги с очень мелким абразивным зерном, фетровые фильтры, волосяные и матерчатые щетки с обязательным применением полировочных паст. Полированием создают зеркально гладкую поверхность.

В ряде случаев сложность контуров поверхности протеза не позволяет подвести к ней быстро вращающийся полировочный инструмент. В таких случаях, а также для облегчения процесса окончательной обработки металлических деталей протезов применяют электрохимический способ.

Хороших результатов, т.е. почти гладкой поверхности, можно добиться, применяя пескоструйную обработку. Этот вид механического способа обработки поверхности металлического каркаса протезов проводят в специальном герметически закрытом пескоструйном (пескометном) аппарате. В сопло аппарата со струей воздуха под давлением 3—5 атм подается кварцевый песок, который и обрабатывает поверхность металла, снимая мелкие неровности поверхности. К струйной обработке прибегают после грубой и средней шлифовки.

Этот вид механического способа обработки поверхности металлического каркаса протезов проводят в специальном герметически закрытом пескоструйном (пескометном) аппарате. В сопло аппарата со струей воздуха под давлением 3—5 атм подается кварцевый песок, который и обрабатывает поверхность металла, снимая мелкие неровности поверхности. К струйной обработке прибегают после грубой и средней шлифовки.

Метод струйной обработки хорошо зарекомендовал себя при очистке металлических деталей от огнеупорной массы, позволив полностью отказаться от применения различных химических средств, не безопасных в производстве.

Микроудары частиц песка создают в поверхностных слоях металла наклеп, что делает протез значительно прочнее.

Электрохимическая полировка — метод, позволяющий изменить поверхность металлического каркаса протезов за счет растворения мельчайших выступов и шероховатостей. Процесс растворения состоит в переносе с острия выступов и шероховатостей ионов металла в электролит, т. е. перемещении металла с анода на катод. Следовательно, процесс протекает в специальных электролитах при подведении к детали определенной силы тока. Скорость переноса зависит от силы тока, структуры и состава сплава металла, состава электролита и его температуры.

е. перемещении металла с анода на катод. Следовательно, процесс протекает в специальных электролитах при подведении к детали определенной силы тока. Скорость переноса зависит от силы тока, структуры и состава сплава металла, состава электролита и его температуры.

В ортопедической стоматологии разработаны методика и электролиты только для цельнолитых протезов из одного сорта нержавеющей стали и для кобальтохромового сплава. Для паяных протезов метод электрополировки неприменим.

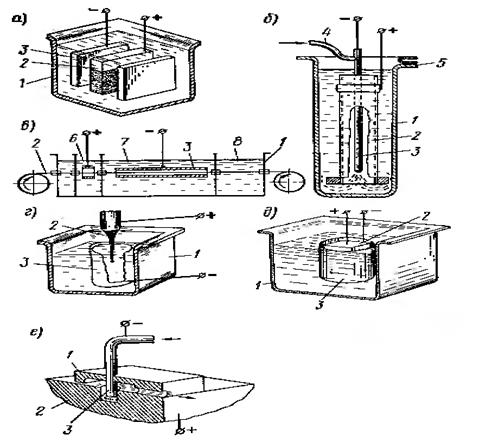

Для проведения электрополировки необходимо собрать установку (см. рис. 60, б): выпрямитель тока, электролитная ванна, металлический зажим, соединенный проводами с положительным полюсом выпрямителя. В качестве катода используют листовую медь, изогнутую по периметру электролитической ванны.

Источником постоянного тока служат выпрямители со шкалой напряжения до 24 В. Электролитическая ванна может быть прямоугольной или круглой формы. Изготовляют ее из стекла, фарфора, полиэтилена. Катод при помощи металлического зажима и соединительных проводов подключают к отрицательному полюсу выпрямителя, а каркас зубного протеза—к положительному полюсу. Электролит для полирования заливают в ванну ниже уровня катода (меди), иначе происходит растворение контактов на катоде (зажимов).

Электролит для полирования заливают в ванну ниже уровня катода (меди), иначе происходит растворение контактов на катоде (зажимов).

Приводим составы электролитов для` полирования каркасов протезов из кобальтохромового сплава (в граммах на 1 л): серная кислота —350, ортофосфорная кислота —200, глицерин—10, вода дистиллированная 370. Каркас зубного протеза из кобальтохромового сплава после пескоструйной обработки, промывки со стиральным порошком в проточной воде и обезжиривания спиртом и эфиром закрепляют в зажиме и опускают в электролит. На выпрямителе устанавливают напряжение 6—8 В. Процесс электрополировки длится 2—3 мин в растворе комнатной температуры. По истечении этого времени выпрямитель отключают, каркас извлекают из электролита и промывают проточной водой.

Для полирования каркасов зубных протезов из нержавеющей стали используют электролит другого состава (в процентах): ортофосфорная кислота—60, серная кислота —20, дистиллированная .вода —20,.

Процесс проводится при температуре 70—80°С и плотности тока 160 А/мм

в течение 2—3 мин.

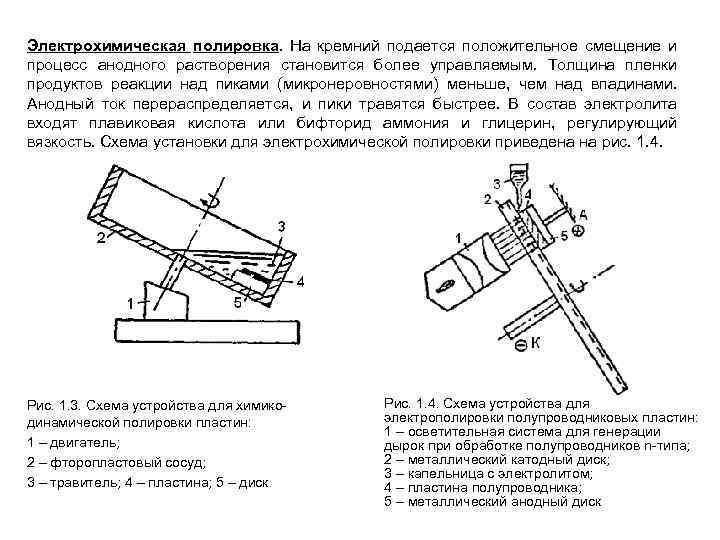

Химическая и электрохимическая полировка ствола

zloyqadrat

Каждый хочет иметь ровную и гладкую внутреннюю поверхность своего нарезного стволика 😊 При этом из-за снижения трения растет скорость, пуля нарезается однороднее, растет повторяемость скоростей, соответственно — кучность, да и ствол реже чистить нужно.

Обычно внутреннюю поверхность обрабатывают механической полировкой пастами типа Флитца, но есть же еще и химический и электрохимический способ полировки. К примеру

http://techno.x51.ru/index.php?mod=text&uitxt=523

http://www.anytech.narod.ru/chPolish-Cu_alloy.htm

Хотелось бы узнать и обсудить, можно ли отполировать таким образом именно внутреннюю поверхность пневматического ствола (сталь, латунь, начиная от калибра 4.5), и какие здесь особенности технологии и подводные камни.

Непушист

zloyqadrat

Каждый

Почему каждый? Не так уж и много здесь любителей страдать никчемной херней, рискуя одновременно просадить или еще как-то попортить канал. Предлагаю это обсудить 😊 Первый аргумент: регулярная практическая стрельба на большие дистанции с обычным стволом нормального заводского качества показывает, что подобные морочева нужны лишь как средство медитации, вызывающее иллюзорные и галлюцинаторные ощущения.

Предлагаю это обсудить 😊 Первый аргумент: регулярная практическая стрельба на большие дистанции с обычным стволом нормального заводского качества показывает, что подобные морочева нужны лишь как средство медитации, вызывающее иллюзорные и галлюцинаторные ощущения.

Впрочем на оргах и не такое предлагали. Нр стучать «шмелю в попку со смазкой пастой», и так ровно 2000 раз… В результате, по слухам, можно получить идеально калиброванный канал, вот только забыл, в какой фазе должна быть при этом Луна и кожа какого вепря должна быть натянута на бубен…

zloyqadrat

перфекционизм — профессиональное заболевание пневманутых 😊

так что можно рассматривать тему с этой точки зрения, ничего не имею против, лишь бы только результат был 😊

справка: Перфекционизм — в психологии, убеждение, что наилучшего результата можно (или нужно) достичь. В патологической форме — убеждение, что несовершенный результат работы неприемлем. Может быть как «нормальной» характеристикой личности, так и невротическим психическим отклонением.

Может быть как «нормальной» характеристикой личности, так и невротическим психическим отклонением.

Непушист

zloyqadrat

перфекционизм — профессиональное заболевание пневманутых

Ты не понял.

Перфекционизм это когда нр СМ хорошо работает, но хочется нр чуть-чуть изменить форму шептала, чтобы работал вообще идеально. Или когда отправляют на дрова буратину, у которой шейка вышла чуть тонковата и это не мешает удобству удержания, но раздражает глаз — чтобы вырезать новую. Или когда знаешь, что вот эту царапину можно удалить без следа и т. д. А когда лезут в канал ствола с целью сделать его глаже, но с одновременным риском нагадить — это уже не перфекционизм. Потому что давно установлено, качество канала, до известного предела конечно, далеко не первый фактор влияния на точность. И если винт пуляэ точно, лучше ничего не делать со стволом и беречь его от любых вмешательств как зеницу ока. А если канал до того поганый, что это сказывается на точности — его не спасут никакие полировки и прочие шаманства в ночь накануне Ивана Купалы. Вот как-то так.

А если канал до того поганый, что это сказывается на точности — его не спасут никакие полировки и прочие шаманства в ночь накануне Ивана Купалы. Вот как-то так.

zloyqadrat

Непушист

Потому что давно установлено, качество канала, до известного предела конечно, далеко не первый фактор влияния на точность. И если винт пуляэ точно, лучше ничего не делать со стволом и беречь его от любых вмешательств как зеницу ока. А если канал до того поганый, что это сказывается на точности — его не спасут никакие полировки и прочие шаманства в ночь накануне Ивана Купалы.

вот между этими двумя крайностями и есть та золотая середина, когда для улучшения в общем неплохого стволика и можно использовать полировку.

если выяснится, что химически это можно сделать надежно и без вредных последствий — это же здорово.

Непушист

Перфекционизм это когда нр СМ хорошо работает, но хочется нр чуть-чуть изменить форму шептала, чтобы работал вообще идеально

а вот здесь можно влететь по-крупному. .. но никого это не останавливает 😊

.. но никого это не останавливает 😊

Непушист

zloyqadrat

вот между этими двумя крайностями и есть та золотая середина

Вот ты опять не понял. Эта золотая середина и есть обычный канал хорошего качества. Такой как нр варевский (ЛВ), чизовский, диановский, удачный ижевский, удачный кросмановский. Ну да ладно, я просто высказал мнение.

ycb1

Космонавт-78,Виталик делал такое(руками) говорит лучше стало,но он одержимый,перешел на нарезняк ,с Рем-700 на 800м тренируется.. 😊

Vadikk

Категорицки целиком и полностью согласен с zloyqadrat — стволы надо полировать! И не только снаружи 😀

Не все, конечно. Как прально заметил Непушист, «варевский (ЛВ), чизовский, диановский, удачный ижевский, удачный кросмановский» и прочия удачныя стволы могут в ней и не нуждатца.

Но не всем же стволам так повезло с праизводителем? Если стволы Хацанов и Крысманов имеет шероховатую поверхность, то полировка улучшит не только их скользящие свойства и повторяимость выстрела но и меньшую налипаемость, т.е. отталкиваемость свинца и мн. другое — читайте про пасту Flitz!

ycb1

Виталик ДИ драил.. 😊

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки. Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их. Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Содержание

- Описание процесса

- Оборудование и химикаты

- Пропорции создания хим состава

- Область применения

- Преимущества и недостатки

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется. Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной. Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается. Плотность тока и уровень напряжения также входят в число факторов, оказывающих серьезное влияние на процесс. Например, если необходимо провести полировку медных изделий, то для нее подбирается состав с фосфорной кислотой и устанавливается предельный режим тока без образования кислорода. Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах. Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности.

Изделия из цветных или черных металлов можно обрабатывать при помощи универсального состава, который окажет необходимое воздействие. Для этого следует добавить все компоненты, соблюдая пропорции. Ортофосфорная кислота составляет основу — 65%. Серной кислоты должно быть 15% и 14% обычной воды. Хромовый ангидрид занимает 6%.

Нержавеющую сталь можно полировать схожим составом, только воды в нем должно быть 13%, а еще следует добавить глицерин в соотношении 12%. Детали могут находиться в ванне до получаса, хотя штампованным изделиям требуется меньше времени для обработки.

Область применения

Химическая полировка металла используется, чтобы придать поверхности зеркальный блеск. Такое действие может быть направлено на придание деталям более привлекательного облика, если они находятся на виду и являются частью какой-то конструкции. Помимо эстетического назначения, полировка служит не только для красоты. С ее помощью можно избавить деталь от неровностей и шероховатостей, а также защитить от воздействия ржавчины, кислот и различных атмосферных явлений.

Разные виды полировки имеют свои особенности, у электрохимической также есть плюсы и минусы:

- Этот способ благоприятно влияет на все свойства стали, увеличивая устойчивость к воздействию коррозии, а также облегчая проведение вытяжки и штамповки. Именно поэтому полировку такого типа часто используются как в лабораторных исследованиях, так и непосредственно для проведения различных работ в промышленности.

- Электрохимическая полировка является более дешевым и быстрым способом обработки металлических изделий. Если механический метод занял бы несколько часов, то с воздействием химикатов и электричества можно закончить дело за несколько минут, получив качественный результат.

- Полировка с электрохимическим воздействием незаменима при работе со сложными деталями, которые имеют различные полости и отверстия.

Химическая полировка металлов кроме преимуществ, имеет некоторые недостатки. Практически каждый существующий металл требует для проведения работы с ним специального состава, поэтому для разных изделий необходимо делать индивидуальные растворы. Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование. Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование. Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

Что такое электрополировка | Harrison Electropolishing

Электрополировка — это электрохимический процесс, при котором поверхностный материал удаляется путем анодного растворения. Электрополировка удаляет поверхностный материал, начиная с выступающих точек в пределах микроскопической текстуры поверхности. Удалив эти точки, процесс электрополировки улучшит качество поверхности металла, такого как нержавеющая сталь, никель и хастеллой, оставив более гладкую и отражающую поверхность. Общие детали и компоненты, подвергаемые электрополировке, включают резервуары, трубопроводы, фитинги, стержни, диски, крупные детали и поверхности и многое другое.

СВЯЖИТЕСЬ С НАМИ

Преимущества электрополировки

Преимущество электрополировки заключается в том, что она обеспечивает более гладкую, отражающую поверхность, что снижает адгезию продукта и улучшает очищаемость поверхности. Возможно, более важно то, что электрополировка предпочтительно растворяет свободное железо, включения и внедренные частицы с поверхности заготовки. Этот процесс улучшает приповерхностный химический состав материала и способствует формированию улучшенного коррозионностойкого поверхностного слоя.

Harrison Electropolishing — ведущий поставщик услуг по электрополировке для промышленных и высокочистых производств. С момента открытия в 1980 году мы постоянно работали над расширением и улучшением наших услуг. Сегодня, имея более 50 сотрудников и расширенный рабочий график, Harrison Electropolishing хорошо подходит для предоставления услуг электрополировки во множестве отраслей промышленности.

ПРОМЫШЛЕННЫЕ СТАНДАРТЫ

АСТМ Б912

Стандартные технические условия

для пассивации нержавеющей стали с использованием электрополировки

ПОЛУ F17

Спецификация

для высокочистых электрополированных трубок из нержавеющей стали 316L, трубных заглушек и фитингов, изготовленных из трубок

ПОЛУ F19

Спецификация для отделки смачиваемых поверхностей

компонентов из электрополированной нержавеющей стали 316LАСМЭ БПЭ

Спецификация для биотехнологического оборудования в фармацевтической промышленности, компонентов системы распределения или конвейерных лент

Процесс электрополировки

Электрополировка осуществляется путем создания электрохимической ячейки, в которой полируемый материал заряжается анодно. Катод сформирован так, чтобы отражать геометрию рабочей поверхности, и оба погружены в ванну с нагретым электролитом. При подаче постоянного тока электрический заряд вынуждает ионы металла растворяться с рабочей поверхности из нержавеющей стали. В зависимости от продолжительности процесса электрополировки и допусков на размеры детали, подлежащей электрополировке, количество материала, которое можно удалить, колеблется от 0,0003 дюйма до 0,003 дюйма.

Катод сформирован так, чтобы отражать геометрию рабочей поверхности, и оба погружены в ванну с нагретым электролитом. При подаче постоянного тока электрический заряд вынуждает ионы металла растворяться с рабочей поверхности из нержавеющей стали. В зависимости от продолжительности процесса электрополировки и допусков на размеры детали, подлежащей электрополировке, количество материала, которое можно удалить, колеблется от 0,0003 дюйма до 0,003 дюйма.

Перед электрополировкой

Ключом к процессу электрополировки является разница в плотности тока на поверхности. В пределах микроскопического профиля поверхности плотность тока выше в верхних точках и меньше в нижних. Скорость реакции электрополировки прямо пропорциональна плотности тока. Повышенная плотность тока в приподнятых точках заставляет металл растворяться быстрее в этих точках и, таким образом, имеет тенденцию к выравниванию материала поверхности. После обработки электрополировкой заготовка проходит ряд этапов для нейтрализации, промывки, очистки и сушки поверхностей.

Возможности электрополировки

Наши возможности позволяют обрабатывать детали любых размеров. В то время как большая часть технологического оборудования может поместиться в наших резервуарах для электрополировки, мы разработали запатентованные технологии для электрополировки более крупных компонентов. Эти запатентованные технологии позволяют нам обрабатывать оборудование любого размера на нашем предприятии или в полевых условиях.

Цех электрополировки

- Цех площадью 25 000 квадратных футов, расширенный и обновленный в 2021 г.

- Чистое помещение класса 1000 площадью 360 квадратных футов

- Четыре мостовых крана

- Грузоподъемность 15 000 фунтов

- Четыре стационарные линии электрополировки

- Расширенные рабочие баки

Применение электрополировки

Компания Harrison является лидером в области электрополировки для следующих отраслей и областей применения:

- Marine

- Paper & Pulp

- Petrochemical

- Pharmaceutical

- Semiconductor

- Oil & Gas

- Biotech

- Polymer

- Solar

- Nuclear

Benefits of Electropolishing

Learn more about some of the Преимущества электрополировки.

ЧИТАТЬ ДАЛЕЕ

Электрополировка нержавеющей стали

Нержавеющая сталь сочетает желаемые механические свойства с известным и проверенным уровнем коррозионной стойкости.

ЧИТАТЬ ДАЛЕЕ

Электрополировка никеля

Никелевые сплавы, включая хастеллой, инконель и монель, требуют особого внимания при электрополировке.

ЧИТАТЬ ДАЛЕЕ

Электрополировка Hastelloy

Электрополировка Hastelloy может обратить вспять неблагоприятные последствия деградации в реальных условиях производства и обработки.

ЧИТАТЬ ДАЛЕЕ

Спецификации ASME BPE

ASME-BPE является ведущим стандартом проектирования и изготовления оборудования и систем, используемых в производстве биофармацевтических препаратов.

ЧИТАТЬ ДАЛЕЕ

Электрополировка конвейерных лент

Компания Harrison Electropolishing разработала и смонтировала систему непрерывной полировки, предназначенную для электрополировки конвейерных лент из нержавеющей стали.

ЧИТАТЬ ДАЛЕЕ

Портфолио электрополировки

Посмотрите наше портфолио работ по электрополировке.

ЧИТАТЬ ДАЛЕЕ

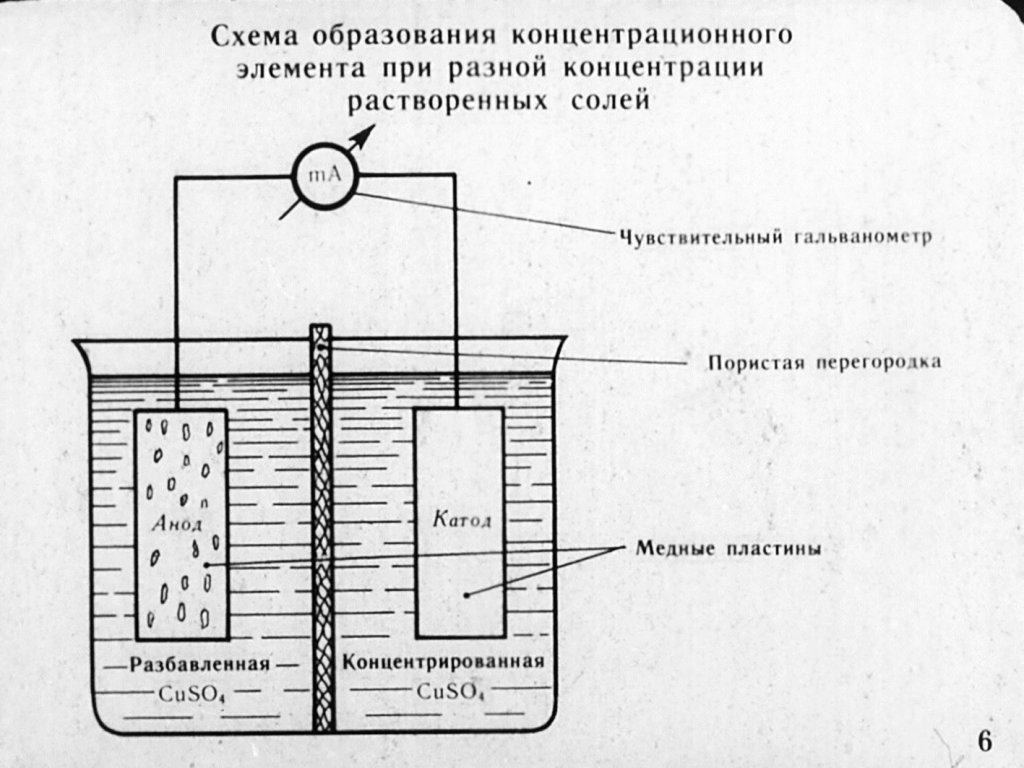

Изучение механизма электрохимического полирования меди с наблюдением за диффузией акцепторов воды

Введение

Электрохимическое полирование меди (ЭХП) представляет собой электрохимический процесс, который делает поверхность меди гладкой, когда медные электроды анодно поляризованы в электролитах ЭХП. Этот метод Cu ECP имеет несколько преимуществ, таких как процесс на основе раствора, в котором используется простое оборудование, селективность по отношению к проводящей подложке и отсутствие механических повреждений. Благодаря этим уникальным свойствам процесс Cu ECP можно использовать в различных приложениях для обработки поверхностей в косметических целях (Du and Suni, 2004), для подложек для выращивания графена (Zhang et al. , 2012), для образцов TEM и EBSD ( Sun et al., 2005; Lapeire et al., 2013), а также для планаризации Cu в полупроводниковых соединениях (Chang et al., 2002; Chang et al., 2003; Padhi et al., 2003; Liu et al., 2005). ; Suni and Du, 2005; West et al., 2005; Liu et al., 2006; Liu et al., 2006). Несмотря на множество потенциальных возможностей Cu ECP, его фактические механизмы все еще остаются спорными.

, 2012), для образцов TEM и EBSD ( Sun et al., 2005; Lapeire et al., 2013), а также для планаризации Cu в полупроводниковых соединениях (Chang et al., 2002; Chang et al., 2003; Padhi et al., 2003; Liu et al., 2005). ; Suni and Du, 2005; West et al., 2005; Liu et al., 2006; Liu et al., 2006). Несмотря на множество потенциальных возможностей Cu ECP, его фактические механизмы все еще остаются спорными.

Простой механизм ЭХП Cu в концентрированных растворах фосфорной кислоты был впервые предложен теорией вязких пленок Жаке (Jacquet, 1936). На подложке Cu образуется голубоватый вязкий слой, толщина которого различна между его выступами и впадинами. Эта разница означает, что сопротивления на выступах отличаются от сопротивлений во впадинах, и, следовательно, возникает ВТП. Эта теория была поставлена под сомнение теорией диффузии Элмора (Elmore, 1939; Elmore, 1940), согласно которой толщина диффузионного слоя ионов Cu от поверхности Cu до объема электролита различна на выступах и во впадинах. Эти разные толщины диффузионного слоя влияют на предельный ток реакции растворения Cu. В выступах предельный ток выше, а во впадинах меньше. Следовательно, эти явления вызывают ЭКП. Затем, в отличие от этой теории, Эдвардс (1953) предложенная теория акцепторной диффузии, в которой ECP определяется диффузией анионных акцепторов, таких как (PO 4 ) 3−, (HPO 4 ) 2− и (H 2 PO 4 ) − на поверхность меди из объема электролита. Скорости ECP зависят от диффузии акцепторов на поверхность Cu; скорость диффузии высока на выступах и низка во впадинах.

Эти разные толщины диффузионного слоя влияют на предельный ток реакции растворения Cu. В выступах предельный ток выше, а во впадинах меньше. Следовательно, эти явления вызывают ЭКП. Затем, в отличие от этой теории, Эдвардс (1953) предложенная теория акцепторной диффузии, в которой ECP определяется диффузией анионных акцепторов, таких как (PO 4 ) 3−, (HPO 4 ) 2− и (H 2 PO 4 ) − на поверхность меди из объема электролита. Скорости ECP зависят от диффузии акцепторов на поверхность Cu; скорость диффузии высока на выступах и низка во впадинах.

После тщательной оценки этих механизмов механизм соляной пленки и механизм акцептора воды стали считаться основными процессами, объясняющими поведение Cu ECP. Ландольт. (1987) впервые описал механизм соляной пленки, при котором соли осаждаются, когда концентрация ионов металлов на поверхности Cu, образующаяся в результате реакции растворения, превышает предел растворимости; на поверхности Cu образуется пленка осажденной соли. Из-за этой солевой пленки растворение металла ограничивается диффузией ионов металла из пленки в объем электролита. Напротив, механизм акцептора воды аналогичен теории акцепторной диффузии Эдварда, за исключением того, что акцептором является вода, а не анионные акцепторы. И в отличие от соляно-пленочного механизма, наиболее важным фактором полирующего эффекта является не диффузия ионов меди в объем электролита, а диффузия акцепторов воды на поверхность меди.

Из-за этой солевой пленки растворение металла ограничивается диффузией ионов металла из пленки в объем электролита. Напротив, механизм акцептора воды аналогичен теории акцепторной диффузии Эдварда, за исключением того, что акцептором является вода, а не анионные акцепторы. И в отличие от соляно-пленочного механизма, наиболее важным фактором полирующего эффекта является не диффузия ионов меди в объем электролита, а диффузия акцепторов воды на поверхность меди.

Между этими двумя механизмами механизм акцептора воды был более признан исследованиями электрохимической импедансной спектроскопии (ЭИС) (Glarum and Marshall, 1985a, Glarum and Marshall, 1985b; Vidal and West, 1995a, Vidal and West, 1995b), которые показали, что обедненный водой слой действует как вязкая пленка, поэтому решающим фактором становится реакция массообмена акцепторов воды. Вагнер. (1954) математически проанализировали идеальный процесс ЭХП Cu, основанный на механизме акцептора воды, и различные другие исследования предложили механизмы для объяснения поведения ЭХП Cu (Hoar and Rothwell, 19). 64; Кодзима и Тобиас, 1973 год; Pointu и др., 1981; Pointu et al., 1983a, Pointu et al., 1983b). Механизм акцептора воды остается наиболее приемлемым на основе предыдущих исследований. Однако механизмы ЭХП Cu все еще остаются спорными, поскольку процесс ЭХП сложен, и на процесс влияет множество факторов, таких как ион металла, анионы и акцепторы. Поэтому необходимы новые анализы для прямого объяснения и подтверждения поведения ЭХП Cu.

64; Кодзима и Тобиас, 1973 год; Pointu и др., 1981; Pointu et al., 1983a, Pointu et al., 1983b). Механизм акцептора воды остается наиболее приемлемым на основе предыдущих исследований. Однако механизмы ЭХП Cu все еще остаются спорными, поскольку процесс ЭХП сложен, и на процесс влияет множество факторов, таких как ион металла, анионы и акцепторы. Поэтому необходимы новые анализы для прямого объяснения и подтверждения поведения ЭХП Cu.

Соответственно, в этой статье мы сообщаем о механизмах и поведении Cu ECP с использованием традиционных методов электрохимического анализа и нового метода электрохимического анализа. Таким образом, было проведено сравнение и изучение электрохимического поведения ЭХП Cu при различных потенциалах ЭХП. В дополнение к этим обычным анализам количество воды на различных расстояниях от подложки Cu оценивали путем измерения токов реакции электролиза воды с использованием системы сканирующей электрохимической микроскопии (СЭХМ) для прямого наблюдения и проверки поведения ЭХП Cu на основе акцептора воды. механизм. Основываясь на данных, мы здесь обсуждаем механизмы, поведение и критические факторы Cu ECP.

механизм. Основываясь на данных, мы здесь обсуждаем механизмы, поведение и критические факторы Cu ECP.

Материалы и методы

Сначала мы провели типичный анализ и эксперименты в ячейке объемом 100 мл с обычной трехэлектродной системой. Трехэлектродная система состояла из электроосажденной медной подложки в качестве рабочего электрода, покрытой платиной титановой пластины в качестве противоэлектрода и насыщенного электрода Ag/AgCl (3M насыщенного KCl) в качестве электрода сравнения. Для изготовления рабочих электродов затравочные слои Ti (20 нм)/Cu (200 нм) наносили на пластину Si методом испарения, а пленку Cu гальваностатически осаждали при -50 мА/см 9 .0153 2 на 300 с на подложках Si/Ti (20 нм)/Cu (200 нм) площадью 1 × 1 см 2 .

Химические вещества реактивной чистоты использовались для всех экспериментов по электроосаждению Cu и Cu ECP. Электролиты для электроосаждения Cu состояли из 1,0 М сульфата меди (CuSO 4 , 99,5%, YAKURI, Япония), 0,58 М серной кислоты (H 2 SO 4 , 95%, Daejung Chemicals & Metals, Корея), и 1,9 мМ соляной кислоты (HCl, 35%, Daejung Chemicals & Metals, Корея) в 100 мл деионизированной воды с сопротивлением 18,6 МОм. 85% фосфорных кислот (H 3 PO 4 ) использовались в качестве электролитов для Cu ECP.

85% фосфорных кислот (H 3 PO 4 ) использовались в качестве электролитов для Cu ECP.

Традиционный электрохимический анализ, осаждение и полировку проводили с использованием потенциостата/гальваностата (VersaSTAT 4, AMETEK Inc., США). Для анализа электрохимического поведения и соответствующего выбора потенциала ECP был проведен анализ LSV в диапазоне потенциалов от потенциала разомкнутой цепи (OCP) до 2,5 В относительно Ag/AgCl со скоростью сканирования 10 мВ/с без перемешивания. После подбора потенциалов ВТП 0,25, 0,375, 0,50, 0,90 и 1,30 В, подложки Cu электрохимически полировали при потенциале 1,3 В в 85%-ной фосфорной кислоте без перемешивания. Поверхности электрохимически полированных медных подложек исследовали с помощью сканирующей электронной микроскопии с полевой эмиссией (FESEM; MIRA3, TESCAN Orsay Holding, a.s., Чехия). Анализ EIS также проводился при выбранных потенциалах ECP с амплитудой 10 мВ в диапазоне частот от 50 кГц до 10 Гц, чтобы понять поведение Cu ECP. EIS и SECM были выполнены после «предварительного кондиционирования», при котором выбранный потенциал применялся в течение 60 с к подложкам Cu в фосфорной кислоте, чтобы установить стационарное состояние интерфейса на подложках Cu (Grimm et al., 19).92).

EIS и SECM были выполнены после «предварительного кондиционирования», при котором выбранный потенциал применялся в течение 60 с к подложкам Cu в фосфорной кислоте, чтобы установить стационарное состояние интерфейса на подложках Cu (Grimm et al., 19).92).

Для оценки количества акцепторов воды на различных расстояниях от медной подложки были измерены токи электролиза с помощью электрохимического сканирующего зонда системы SECM. Конфигурация ячейки для этого анализа показана на рисунке 1. Электроды состояли из наконечника Pt (диаметр 10 мкм) и медной подложки для рабочего электрода, Pt-провода для противоэлектрода и электрода Ag/AgCl (3 M KCl насыщенный) для электрода сравнения. Наконечник Pt и подложка Cu располагались вместе с каждым потенциостатом в качестве рабочих электродов. Эти конфигурации были идентичны типичной конфигурации анализа SECM. На основе конфигурации электродов растворы и реакции для анализа проиллюстрированы на рисунке 2. Для анализа растворов использовали 85% фосфорную кислоту, и детали процесса следующие. Во-первых, когда потенциал подложки Cu был приложен к 0,25 ~ 1,3 В, реакция растворения Cu происходила на поверхности подложки Cu с этими двухстадийными реакциями (Matlosz et al., 19).94; Han and Fang, 2019):

Во-первых, когда потенциал подложки Cu был приложен к 0,25 ~ 1,3 В, реакция растворения Cu происходила на поверхности подложки Cu с этими двухстадийными реакциями (Matlosz et al., 19).94; Han and Fang, 2019):

Cu→Cuad2++2e−(1)

Cuad2++6H2O→[Cu(h3O)6]2+(2)

РИСУНОК 1 . Схема конфигурации ячейки для измерения тока электролиза воды с использованием системы SECM.

РИСУНОК 2 . Схема измерения электродных реакций для измерения тока электролиза воды в системе SECM. Ионы Cu растворялись из подложки Cu при приложении потенциала от 0,25 до 1,3 В. Молекулы воды гидратировали растворенные ионы Cu. Выделение кислорода происходит на наконечнике Pt приложенным потенциалом 3,5 В после предварительного кондиционирования в течение 60 с. Наконечник Pt перемещался со скоростью сканирования 5 мкм/с.

После 60 с предварительного кондиционирования к медной подложке был приложен потенциал наконечника Pt до 3,5 В для достижения устойчивого состояния диффузии акцептора воды. Реакция выделения кислорода в результате разложения воды происходила на поверхности зонда с платиновым наконечником со следующей реакцией: величины, и эти токи были измерены на различных расстояниях от наконечника Pt до подложки Cu. Начальное расстояние наконечника от подложки Cu было установлено равным 1 мкм, чтобы предотвратить протекание постоянного тока между наконечником Pt и подложкой Cu; затем расстояние до кончика варьировалось от 1 мкм до 1500 мкм при скорости сканирования 5 мкм/с. Все электрохимические анализы проводили при 20°С.

Реакция выделения кислорода в результате разложения воды происходила на поверхности зонда с платиновым наконечником со следующей реакцией: величины, и эти токи были измерены на различных расстояниях от наконечника Pt до подложки Cu. Начальное расстояние наконечника от подложки Cu было установлено равным 1 мкм, чтобы предотвратить протекание постоянного тока между наконечником Pt и подложкой Cu; затем расстояние до кончика варьировалось от 1 мкм до 1500 мкм при скорости сканирования 5 мкм/с. Все электрохимические анализы проводили при 20°С.

Результаты и обсуждение

LSV представляет собой фундаментальный и мощный метод анализа для изучения электрохимического поведения Cu ECP. Поэтому мы сначала провели анализ LSV в 85% фосфорной кислоте, и полученная вольтамперограмма показана на рисунке 3. В начальном диапазоне потенциалов анодный ток начал увеличиваться до 0,375 В. Согласно Shieh et al. (2004), эти анодные токи в этом диапазоне потенциалов связаны с прямым растворением меди, что приводит к тусклым протравленным поверхностям. При превышении 0,375 В анодный ток снижался до 0,50 В. Это явление указывает на образование пассивирующего слоя на поверхности анода. Когда потенциал ЭХП был приложен выше 0,50 В, ток оставался почти постоянным до 1,7 В. Эта область плато тока обычно считается реакцией Cu ЭХП (Jacquet, 19).36; Элмор, 1939 год; Гларум и Маршалл, 1985а; Ландольт, 1987; Хан и Фанг, 2019). После этого плато тока ток снова увеличился от потенциала выше 1,7 В за счет реакции выделения кислорода (Shieh et al., 2004), что вызвало серьезные ямки травления.

При превышении 0,375 В анодный ток снижался до 0,50 В. Это явление указывает на образование пассивирующего слоя на поверхности анода. Когда потенциал ЭХП был приложен выше 0,50 В, ток оставался почти постоянным до 1,7 В. Эта область плато тока обычно считается реакцией Cu ЭХП (Jacquet, 19).36; Элмор, 1939 год; Гларум и Маршалл, 1985а; Ландольт, 1987; Хан и Фанг, 2019). После этого плато тока ток снова увеличился от потенциала выше 1,7 В за счет реакции выделения кислорода (Shieh et al., 2004), что вызвало серьезные ямки травления.

РИСУНОК 3 . Линейная скан-вольтамперограмма субстрата Cu в 85% фосфорной кислоте. Развертку выполняли со скоростью сканирования 10 мВ/с.

В дополнение к интерпретации предыдущих работ мы выбрали пять потенциальных точек для точной интерпретации результатов LSV: 1) 0,25 В как потенциал до точки пика, 2) 0,375 В как потенциал в точке пика, 3) 0,50 V как потенциал после точки пика, 4) 0,90 В и 5) 1,30 В как потенциалы в области плато. Затем подложки Cu были анодно поляризованы в пяти потенциальных точках с плотностью заряда 2,5 Кл/см 2 ; их верхние СЭМ-изображения представлены на рис. 4. По сравнению с СЭМ-изображениями Cu-подложки до поляризации (рис. 4A) эффект Cu ECP наблюдался при всех потенциалах ECP (рис. 4C–F), за исключением 0,25 В, где тускло наблюдалась протравленная медь (рис. 4В). Эти результаты показывают, что реакция растворения Cu на Cu-подложке или на границе между Cu-подложкой и фосфорной кислотой начала изменяться по пиковому потенциалу. Соответственно, мы проанализировали разницу в реакциях растворения или межфазных условиях между потенциалом до точки пика и потенциалами после точки пика.

Затем подложки Cu были анодно поляризованы в пяти потенциальных точках с плотностью заряда 2,5 Кл/см 2 ; их верхние СЭМ-изображения представлены на рис. 4. По сравнению с СЭМ-изображениями Cu-подложки до поляризации (рис. 4A) эффект Cu ECP наблюдался при всех потенциалах ECP (рис. 4C–F), за исключением 0,25 В, где тускло наблюдалась протравленная медь (рис. 4В). Эти результаты показывают, что реакция растворения Cu на Cu-подложке или на границе между Cu-подложкой и фосфорной кислотой начала изменяться по пиковому потенциалу. Соответственно, мы проанализировали разницу в реакциях растворения или межфазных условиях между потенциалом до точки пика и потенциалами после точки пика.

РИСУНОК 4 . СЭМ-изображения анодно поляризованных подложек Cu в 85% фосфорной кислоте при различных потенциалах с плотностью заряда 2,5 Кл/см 2 : (А) до поляризации, (Б) 0,25 В, (В) 0,375 V, (D) 0,50 В, (E) 0,90 В и (F) 1,30 В. 1985a, Гларум и Маршалл, 19 лет.85б; Ландольт, 1987; Видал и Уэст, 1995а, Видал и Уэст, 1995b). Одной из них является модель соляной пленки, в которой соли Cu осаждаются на подложке Cu, когда растворение Cu превышает предел растворения солей Cu. Другая модель — это модель диффузии акцепторов воды, в которой акцепторы воды распространяются по направлению к подложке из меди. Однако в обеих моделях механизм ECP все еще остается спорным. Поэтому, чтобы точно определить состояние интерфейса поверхности меди во время ЭХП, мы провели анализ ЭИС в пяти потенциальных точках, описанных ранее.

1985a, Гларум и Маршалл, 19 лет.85б; Ландольт, 1987; Видал и Уэст, 1995а, Видал и Уэст, 1995b). Одной из них является модель соляной пленки, в которой соли Cu осаждаются на подложке Cu, когда растворение Cu превышает предел растворения солей Cu. Другая модель — это модель диффузии акцепторов воды, в которой акцепторы воды распространяются по направлению к подложке из меди. Однако в обеих моделях механизм ECP все еще остается спорным. Поэтому, чтобы точно определить состояние интерфейса поверхности меди во время ЭХП, мы провели анализ ЭИС в пяти потенциальных точках, описанных ранее.

На рис. 5 показаны схематические графики Найквиста во всем диапазоне частот, где R s — растворное сопротивление от левой точки пересечения полуокружности, R p — поляризационное сопротивление от диаметра полуокружности, а C dl — емкость двойного слоя, рассчитанная из соотношения ω max = 1/R p C dl . ω max представляет частоту, когда Z img имеет максимальное значение в полукруге. В области низких частот угол линии увеличился примерно с 45 o до 90 o (по вертикали) по мере увеличения потенциала полировки. Этот результат может быть связан с диффузией акцептора воды и будет обсуждаться позже. Графики Найквиста для Cu ECP в 85% фосфорной кислоте в соответствии с потенциалом ECP были получены при двух временах предварительного кондиционирования, 0 с и 60 с, что соответствует фигуре 6A и фигуре 6B соответственно.

В области низких частот угол линии увеличился примерно с 45 o до 90 o (по вертикали) по мере увеличения потенциала полировки. Этот результат может быть связан с диффузией акцептора воды и будет обсуждаться позже. Графики Найквиста для Cu ECP в 85% фосфорной кислоте в соответствии с потенциалом ECP были получены при двух временах предварительного кондиционирования, 0 с и 60 с, что соответствует фигуре 6A и фигуре 6B соответственно.

РИСУНОК 5 . Схематический график Найквиста в соответствии с частотным диапазоном.

РИСУНОК 6 . Графики Найквиста для медных подложек при различных потенциалах полировки в 85% фосфорной кислоте, измеренные в соответствии со временем предварительной обработки (A) 0 с и (B) 60 с. Частоты были установлены в диапазоне от 50 кГц до 10 Гц.

Результаты подгонки графиков Найквиста приведены в таблице 1. В высокочастотной области значения R s почти соответствовали 6,0 Ом см 2 независимо от потенциала полировки и времени предварительной обработки. Эти результаты, то есть R s не изменились, свидетельствовали о диффузии акцепторов воды, поскольку в модели соляной пленки R s изменялись в зависимости от полирующего потенциала (Vidal and West, 1995a). Однако R p увеличивался, а C dl уменьшался по мере увеличения анодного потенциала. Эти изменения R p и C dl с различными полирующими потенциалами отличались от результатов ЭИС водоакцепторного механизма, измеренных Видалем и Вестом (19).95а). Наши значения R p и C dl изменились при изменении времени предварительного кондиционирования. Эти изменения, связанные с потенциалами и временем прекондиционирования, можно объяснить изменениями как толщины соляной пленки, так и толщины обедненного слоя в модели соляной пленки и модели акцептора воды соответственно (Grimm et al., 1992).

Эти результаты, то есть R s не изменились, свидетельствовали о диффузии акцепторов воды, поскольку в модели соляной пленки R s изменялись в зависимости от полирующего потенциала (Vidal and West, 1995a). Однако R p увеличивался, а C dl уменьшался по мере увеличения анодного потенциала. Эти изменения R p и C dl с различными полирующими потенциалами отличались от результатов ЭИС водоакцепторного механизма, измеренных Видалем и Вестом (19).95а). Наши значения R p и C dl изменились при изменении времени предварительного кондиционирования. Эти изменения, связанные с потенциалами и временем прекондиционирования, можно объяснить изменениями как толщины соляной пленки, так и толщины обедненного слоя в модели соляной пленки и модели акцептора воды соответственно (Grimm et al., 1992).

ТАБЛИЦА 1 . Подгонка результатов графиков Найквиста в зависимости от времени предварительного кондиционирования и приложенных потенциалов.

На низкочастотные области наших графиков Найквиста значительное влияние оказали потенциалы и время предварительной обработки. Когда графики Найквиста были получены при применении полирующих потенциалов без предварительного кондиционирования (рис. 6А), линия в низкочастотной области начала демонстрировать импеданс Варбурга от 0,50 до 1,30 В. Угол изменился до 90° в низкочастотных областях, когда полирующие потенциалы превышали 0,90 В. На графиках Найквиста, полученных при времени предварительного кондиционирования 60 с (рис. 6B), импеданс Варбурга наблюдался по пиковому потенциалу, 0,375 В, как видно на рис. 3. Когда мы сравнили графики Найквиста в условиях 0,375 В между временами предварительного кондиционирования 0 с (рис. 6А) и 60 с (рис. 6В), ЭХП меди происходила, когда реакция растворения меди регулировалась реакцией управления массопереносом воды. акцепторы. Вертикальные линии наблюдались, когда анодные потенциалы превышали 0,50 В.

Эти результаты подтвердили, что все линии низкочастотной области связаны с процессом диффузии из-за импеданса Варбурга. В частности, вертикальные линии в низкочастотной области при высоких потенциалах ЭКП были связаны с элементами Варбурга конечного пространства (FSW), в которых условием диффузии является ограниченный диффузионный слой и ограниченное электроактивное вещество (Oldenburger et al., 2019). ). Это указывало на два возможных условия диффузии, одно из которых представляло собой пористую соляную пленку, а другое — обедненный водоакцепторный слой (Гримм и др., 19).92; Матлош и др., 1994). Однако в предыдущих отчетах Видала и Уэста не было пояснений по поводу низкочастотной области. (1995a), Видаль и Уэст. (1995b), поэтому до сих пор неясно, какой механизм был правильным. Для интерпретации этих результатов потребовался дополнительный анализ, поэтому мы разработали новый метод анализа, который может непосредственно наблюдать диффузию акцепторов воды.

В частности, вертикальные линии в низкочастотной области при высоких потенциалах ЭКП были связаны с элементами Варбурга конечного пространства (FSW), в которых условием диффузии является ограниченный диффузионный слой и ограниченное электроактивное вещество (Oldenburger et al., 2019). ). Это указывало на два возможных условия диффузии, одно из которых представляло собой пористую соляную пленку, а другое — обедненный водоакцепторный слой (Гримм и др., 19).92; Матлош и др., 1994). Однако в предыдущих отчетах Видала и Уэста не было пояснений по поводу низкочастотной области. (1995a), Видаль и Уэст. (1995b), поэтому до сих пор неясно, какой механизм был правильным. Для интерпретации этих результатов потребовался дополнительный анализ, поэтому мы разработали новый метод анализа, который может непосредственно наблюдать диффузию акцепторов воды.

Чтобы наблюдать за диффузией акцепторов воды на различных расстояниях от подложки Cu, мы измерили ток электролиза воды в результате реакции выделения кислорода с помощью системы SECM. Конфигурация ячейки измерительной системы и схема метода измерения представлены на рис. 1, 2 соответственно. В трехэлектродной системе в измерительную ячейку устанавливались два рабочих электрода (Pt-наконечник и Cu-подложка). На подложке Cu реакция растворения Cu происходила при анодном приложении потенциалов. На концевом Pt-электроде количество акцепторов воды оценивали с помощью реакции выделения кислорода, которая наблюдалась в LSV на рисунке 3, когда потенциалы превышали 1,7 В. Поэтому потенциал на концевом Pt-электроде был установлен на 3,5 В для достаточный электролиз остальных акцепторов воды, и реакция выделения кислорода могла происходить без растворения платинового электрода.

Конфигурация ячейки измерительной системы и схема метода измерения представлены на рис. 1, 2 соответственно. В трехэлектродной системе в измерительную ячейку устанавливались два рабочих электрода (Pt-наконечник и Cu-подложка). На подложке Cu реакция растворения Cu происходила при анодном приложении потенциалов. На концевом Pt-электроде количество акцепторов воды оценивали с помощью реакции выделения кислорода, которая наблюдалась в LSV на рисунке 3, когда потенциалы превышали 1,7 В. Поэтому потенциал на концевом Pt-электроде был установлен на 3,5 В для достаточный электролиз остальных акцепторов воды, и реакция выделения кислорода могла происходить без растворения платинового электрода.

Сначала к подложке из меди прикладывали потенциал в течение 60 с (предварительное кондиционирование, описанное ранее). Затем к платиновому наконечнику подавали потенциал и измеряли ток платинового острия при перемещениях от поверхности подложки Cu к объему электролита. Два профиля электролиза воды из этого эксперимента представлены на рисунке 7. Профили расстояния между наконечником и током наконечника и профили расстояния I V / I OCP (средн.) до наконечника показаны в левой и правой частях рисунка. 7 соответственно. я V /I OCP (Avg.) — расстояние между наконечником представляет собой отношение тока наконечника при приложенном потенциале «V» на медной подложке и среднего тока наконечника при потенциале разомкнутой цепи (OCP) медной подложки.

Профили расстояния между наконечником и током наконечника и профили расстояния I V / I OCP (средн.) до наконечника показаны в левой и правой частях рисунка. 7 соответственно. я V /I OCP (Avg.) — расстояние между наконечником представляет собой отношение тока наконечника при приложенном потенциале «V» на медной подложке и среднего тока наконечника при потенциале разомкнутой цепи (OCP) медной подложки.

РИСУНОК 7 . Профили токов электролиза воды, измеренные с помощью SECM в 85% фосфорной кислоте (слева) токов наконечника и (справа) I V /I OCP (AVG.) на расстоянии наконечника от подложки Cu. Я В и Я OCP означают токи наконечника при приложенном потенциале «V» и OCP подложки Cu. Система измерения показана на рис. 2.

Эти профили показали, что профиль тока зонда меняется в зависимости от потенциала медной подложки. На ОКФ подложки Cu ток был практически постоянным независимо от положения концевого электрода, так как акцепторы воды на реакцию растворения Cu не расходовались. По мере увеличения потенциалов ВТП на подложке из меди токи острия уменьшались; токи наконечника на поверхности Cu (расстояние между наконечником Pt и подложкой Cu: 1 мкм) составляли 590 нА, 200 нА, 72 нА, 45 нА, 23 нА и 21 нА, когда потенциал ECP был OCP, 0,25, 0,375, 0,50, 0,90 и 1,30 В соответственно. Токи наконечника увеличивались, когда наконечник Pt перемещался в направлении объема электролита при всех анодных потенциалах. Эти результаты показали, что на количество акцепторов воды влияли потенциалы ECP, потому что величина тока наконечника пропорциональна количеству акцепторов воды. Таким образом, профили свидетельствовали о механизме диффузии акцепторов воды.

По мере увеличения потенциалов ВТП на подложке из меди токи острия уменьшались; токи наконечника на поверхности Cu (расстояние между наконечником Pt и подложкой Cu: 1 мкм) составляли 590 нА, 200 нА, 72 нА, 45 нА, 23 нА и 21 нА, когда потенциал ECP был OCP, 0,25, 0,375, 0,50, 0,90 и 1,30 В соответственно. Токи наконечника увеличивались, когда наконечник Pt перемещался в направлении объема электролита при всех анодных потенциалах. Эти результаты показали, что на количество акцепторов воды влияли потенциалы ECP, потому что величина тока наконечника пропорциональна количеству акцепторов воды. Таким образом, профили свидетельствовали о механизме диффузии акцепторов воды.

Используя эти профили электролиза воды и доказанный механизм диффузии акцепторов воды, можно также объяснить результаты LSV и EIS. В LSV на рисунке 3 явление полировки возникало при пиковом потенциале 0,375 В. Такое поведение LSV может показаться поведением анодной пассивации, но этот пик возник из-за истощения акцепторов воды. Кроме того, явления полировки наблюдались после потенциальной области, в которой происходило истощение и диффузия акцепторов воды на поверхности Cu; следовательно, диффузия акцептора воды была тесно связана с эффектами полировки Cu. Результаты графиков Найквиста (рис. 6) также можно объяснить диффузией акцепторов воды. В области высоких частот C dl уменьшался, а R p увеличивался по мере увеличения потенциала ВТП, поскольку толщина диффузионного слоя акцептора воды увеличивалась при увеличении потенциала ВКФ. Поэтому сложность реакции растворения Cu увеличивалась из-за недостаточного количества акцепторов воды. Наличие вертикальной линии в низкочастотной области указывает на то, что эти условия соответствуют условию диффузии СТП, при котором вязко-диффузионный слой и акцепторы воды были согласованы со слоем ограниченной диффузии и электроактивным веществом, ограниченным водой, соответственно. Следовательно, диффузионное поведение FSW было вызвано этим значительным и вязким диффузионным слоем акцепторов воды.

Кроме того, явления полировки наблюдались после потенциальной области, в которой происходило истощение и диффузия акцепторов воды на поверхности Cu; следовательно, диффузия акцептора воды была тесно связана с эффектами полировки Cu. Результаты графиков Найквиста (рис. 6) также можно объяснить диффузией акцепторов воды. В области высоких частот C dl уменьшался, а R p увеличивался по мере увеличения потенциала ВТП, поскольку толщина диффузионного слоя акцептора воды увеличивалась при увеличении потенциала ВКФ. Поэтому сложность реакции растворения Cu увеличивалась из-за недостаточного количества акцепторов воды. Наличие вертикальной линии в низкочастотной области указывает на то, что эти условия соответствуют условию диффузии СТП, при котором вязко-диффузионный слой и акцепторы воды были согласованы со слоем ограниченной диффузии и электроактивным веществом, ограниченным водой, соответственно. Следовательно, диффузионное поведение FSW было вызвано этим значительным и вязким диффузионным слоем акцепторов воды. Эти новые электрохимические измерения выявили схему механизма ЭХП Cu, которая представлена на рисунке 8. В исходном состоянии ЭХП Cu (рис. 8A), когда к подложке Cu прикладывался потенциал выше 0,375 В, происходили значительные реакции растворения Cu как в выступы и впадины субстрата Cu, потому что многие акцепторы воды гидратировали ионы Cu. Однако концентрация акцепторов воды на поверхности Cu быстро уменьшалась по мере приложения потенциала; акцепторы воды в конечном итоге истощались из-за гидратации ионов Cu, а реакция растворения Cu регулировалась реакцией управления переносом массы акцепторов воды. Следовательно, акцепторы воды преимущественно распространялись на выступы поверхности, которые растворялись быстрее, чем впадины (рис. 8В). В результате быстрого растворения на выступах поверхность Cu сглаживалась.

Эти новые электрохимические измерения выявили схему механизма ЭХП Cu, которая представлена на рисунке 8. В исходном состоянии ЭХП Cu (рис. 8A), когда к подложке Cu прикладывался потенциал выше 0,375 В, происходили значительные реакции растворения Cu как в выступы и впадины субстрата Cu, потому что многие акцепторы воды гидратировали ионы Cu. Однако концентрация акцепторов воды на поверхности Cu быстро уменьшалась по мере приложения потенциала; акцепторы воды в конечном итоге истощались из-за гидратации ионов Cu, а реакция растворения Cu регулировалась реакцией управления переносом массы акцепторов воды. Следовательно, акцепторы воды преимущественно распространялись на выступы поверхности, которые растворялись быстрее, чем впадины (рис. 8В). В результате быстрого растворения на выступах поверхность Cu сглаживалась.

РИСУНОК 8 . Схема механизма электрохимического полирования меди: исходное состояние (А) и стационарное состояние (Б) .

Заключение