Электрохимическое хромирование: Хромирование

Содержание

Хромирование

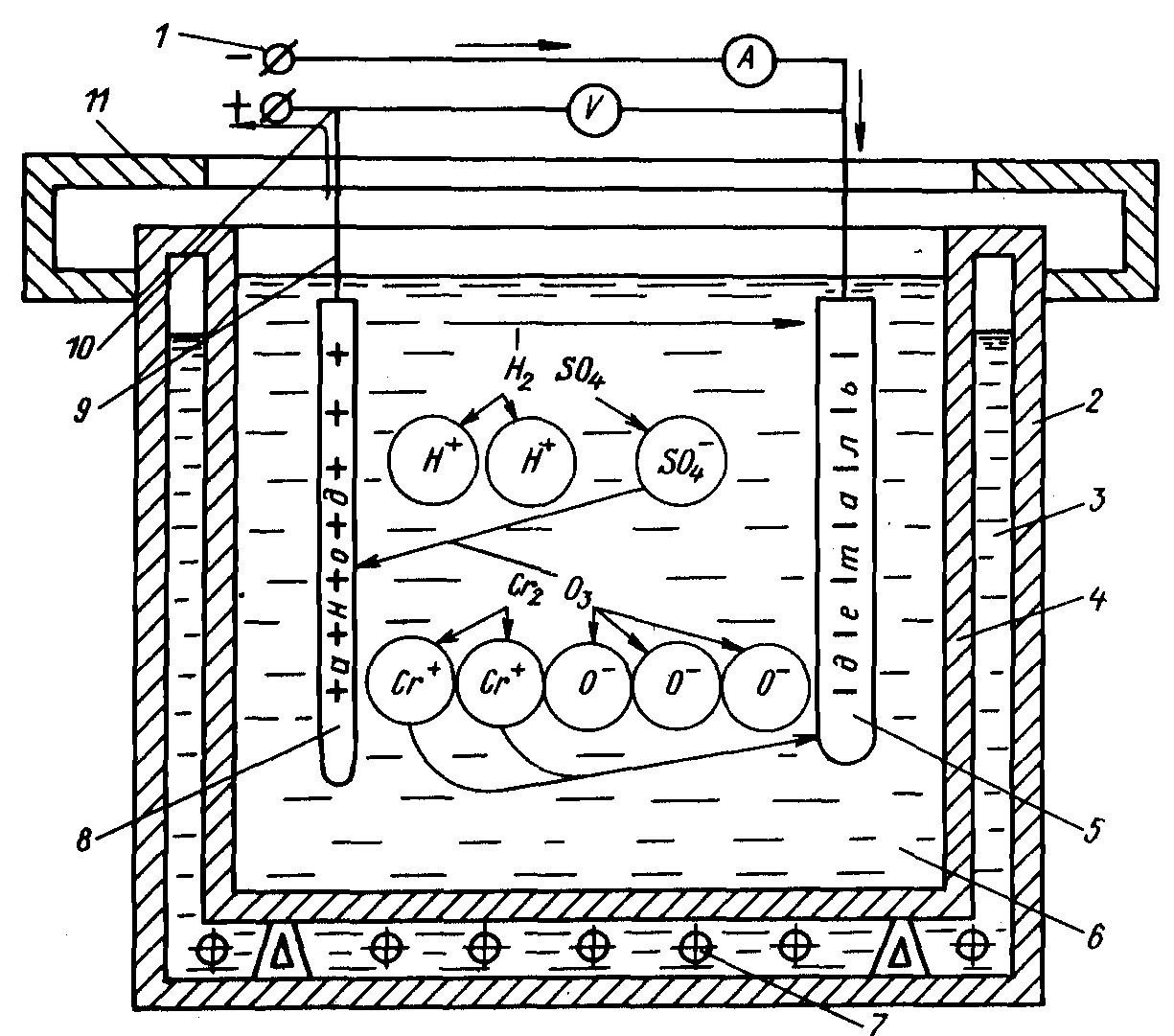

Электролитическое хромирование в практических целях осуществляется исключительно из растворов электролитов на основе шестивалентной окиси хрома. Многочисленные попытки создать промышленно полезный электролит на основе соединений трехвалентного хрома, позволяющий получать хромовые покрытия, обладающие такими же технико-эксплуатационными свойствами, особенно для получения толстослойных твердых износостойких покрытий, не привели к положительным результатам.

Все электролиты хромирования содержат свободные кислотные радикалы, которые, действуя как не расходуемые катализаторы, способствуют осаждению хрома на катоде. Помимо этого, во всех электролитах хромирования на основе шестивалентного хрома обязательно присутствуют и ионы трехвалентного хрома. Допустимое содержание ионов трехвалентного хрома для каждого электролита хромирования, как правило, определяется в соответствии с технологическими особенностями процесса и требованиями, предъявляемыми к качеству и функциональным характеристикам хромового покрытия (блеску, твердости, износостойкости и др. ). Вместе с тем, обычно рекомендуется поддерживать концентрацию трехвалентного хрома в электролите хромирования в интервале 3-5 г/л.

). Вместе с тем, обычно рекомендуется поддерживать концентрацию трехвалентного хрома в электролите хромирования в интервале 3-5 г/л.

Электролитическое хромирование, проводимое на основе шестивалентных солей хрома, является высокотоксичным процессом, а используемые для этого электролиты являются агрессивными жидкостями, даже в разбавленных растворах. К тому же, во время электроосаждения хрома происходит усиленное газообразование и в воздух вместе с газом, в виде аэрозоля, поступает большое количество агрессивных веществ. Поэтому при работе с электролитами хромирования должны строго соблюдаться правила техники безопасности и приняты все необходимые меры предосторожности, а используемые ванны хромирования обязательно должны быть снабжены мощными отсасывающими устройствами и вентиляционными установками, очищающими воздух от вредных аэрозольных примесей.

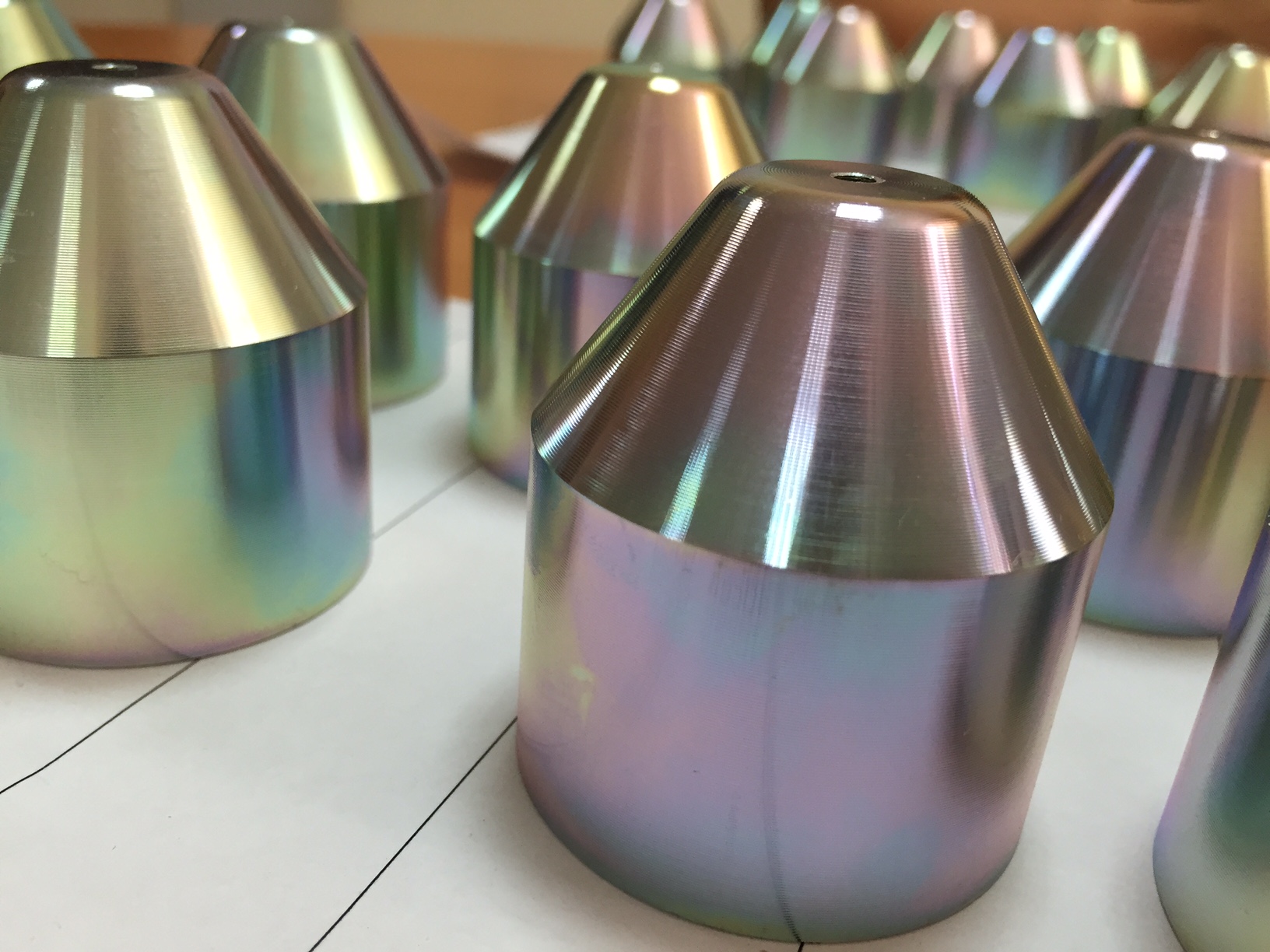

В зависимости от условий проведения процесса электролиза различают три типа хромовых покрытий встречающихся на практике: это блестящие защитно-декоративные покрытия, отличающиеся небольшой толщиной покрытия и позволяющие получать блестящие осадки хрома, затем твердые износостойкие защитные покрытия, позволяющие получать хромовые покрытия большой толщины, с высокими значениями твердости и износостойкости, и молочные безпористые покрытия, использующиеся в основном как подслой, для улучшения коррозионной стойкости покрытий. По функциональному назначению хромовые покрытия можно разделить на защитно-декоративные, износостойкие и молочные. В данной статье мы коснемся только блестящих защитно-декоративных и молочных износостойких хромовых покрытий.

По функциональному назначению хромовые покрытия можно разделить на защитно-декоративные, износостойкие и молочные. В данной статье мы коснемся только блестящих защитно-декоративных и молочных износостойких хромовых покрытий.

Блестящие защитно-декоративные хромовые покрытия имеют небольшую толщину, в пределах 0,2 — 0,7 мкм, наносятся обычно по подслою меди и никеля, и используются для повышения механической и коррозионной стойкости покрытия, для придания поверхности изделия улучшенных декоративных свойств. Молочные защитные хромовые покрытия осаждают на сталь, алюминий, титан и некоторые другие металлы и сплавы. Получаемые покрытия имеют большую толщину, порядка 10-100 мкм и используются для защиты рабочего инструмента, оптической аппаратуры, для покрытия валов полиграфических машин, турбинных лопаток и т.д.

Электролиты хромирования обладают самой низкой рассеивающей способностью из всех известных на сегодня электролитов. Осаждение хрома и нанесение хромового покрытия требует очень высокой токовой нагрузки в ванне, значительно более высокой, чем в других процессах гальваноосаждения. Это в свою очередь определяет выбор источника тока для хромирования или силового преобразователя, также значительно более мощного, чем для других процессов гальваноосаждения.

Это в свою очередь определяет выбор источника тока для хромирования или силового преобразователя, также значительно более мощного, чем для других процессов гальваноосаждения.

Для процесса блестящего декоративного хромирования в основном используют электролиты, содержащую высокую концентрацию хромового ангидрида. К преимуществам такихэлектролитов относится их более высокая электропроводность, а следовательно, возможность проводить осаждение хрома при пониженных плотностях тока, а также меньшая чувствительность к загрязнениям, по сравнению с разбавленными электролитами, используемыми для молочного хромирования. К недостаткам концентрированных электролитов можно отнести в первую очередь его «неэкологичность» (за счет более высокой концентрации ионов шестивалентного хрома, большее количество токсичных соединений хрома, которые выносятся в сточные воды, большие проблем с очисткой сточных вод и т.д.). Преимуществами разбавленных электролитов, используемых для матового хромирования являются прежде всего, меньшие затраты для очистки сточных вод, меньшие затраты для обезвреживания отработанных электролитов, а также более высокий выход по току. Помимо этого, в разбавленных электролитах процесс хромирования проводится при значительно более высокой силе тока (до 150 А/дм2), что позволяет повысить скорость осаждения и уменьшить продолжительность процесса хромирования. К недостаткам разбавленных электролитов относится их низкая электропроводность, для чего необходимо использовать более высоковольтные, чем обычно, источники тока, что соответственно ведет к большему расходу электроэнергии.

Помимо этого, в разбавленных электролитах процесс хромирования проводится при значительно более высокой силе тока (до 150 А/дм2), что позволяет повысить скорость осаждения и уменьшить продолжительность процесса хромирования. К недостаткам разбавленных электролитов относится их низкая электропроводность, для чего необходимо использовать более высоковольтные, чем обычно, источники тока, что соответственно ведет к большему расходу электроэнергии.

Блестящие защитно-декоративные хромовые покрытия не рекомендуется осаждать непосредственно на медную, латунную или бронзовую основу, или подслой из этих металлов, или сплавов. Связано это с тем, что при эксплуатации в атмосферных условиях медь взаимодействует с атмосферными газами с образованием углекислой и других солей меди. Образующиеся соли, скапливаясь в порах, резко ухудшают внешний вид хромового покрытия. В случаях, когда хром необходимо осаждать непосредственно на детали из меди, латуни или бронзы, толщина хромового покрытия должна быть не менее 4-5 мкм. Трехслойное декоративное хромовое покрытие, в связке Cu-Ni-Cr (медь-никель-хром) обладает достаточно высокими защитными и антикоррозионными свойствами. Первый тонкий медный подслой обеспечивает прочность сцепления покрытия с основой. Второй, толстый слой меди, повышает коррозионную стойкость и защитную способность покрытия, и позволяет уменьшить толщину осадка дорогостоящего никеля, при этом сохранить необходимые коррозионные свойства всего покрытия. При этом важно, чтобы, помимо выравнивающих добавок в электролит меднения входили также эффективные блескообразующие добавки, позволяющие получать не только гладкие, но и блестящие осадки меди. На такой блестящий слой меди и осаждают блестящее никелевое покрытие из электролитов никелирования, также содержащих блескообразующие и выравнивающие добавки. Важная роль в защитно-декоративных свойствах покрытия Cu-Ni-Cr принадлежит последнему слою блестящего хрома. Так как в отличие от никеля, который со временем пассивируется и имеет желтоватый оттенок, блестящий хром не тускнеет и имеет красивый голубоватый оттенок, а само хромовое покрытие обладает более лучшими декоративными свойствами.

Трехслойное декоративное хромовое покрытие, в связке Cu-Ni-Cr (медь-никель-хром) обладает достаточно высокими защитными и антикоррозионными свойствами. Первый тонкий медный подслой обеспечивает прочность сцепления покрытия с основой. Второй, толстый слой меди, повышает коррозионную стойкость и защитную способность покрытия, и позволяет уменьшить толщину осадка дорогостоящего никеля, при этом сохранить необходимые коррозионные свойства всего покрытия. При этом важно, чтобы, помимо выравнивающих добавок в электролит меднения входили также эффективные блескообразующие добавки, позволяющие получать не только гладкие, но и блестящие осадки меди. На такой блестящий слой меди и осаждают блестящее никелевое покрытие из электролитов никелирования, также содержащих блескообразующие и выравнивающие добавки. Важная роль в защитно-декоративных свойствах покрытия Cu-Ni-Cr принадлежит последнему слою блестящего хрома. Так как в отличие от никеля, который со временем пассивируется и имеет желтоватый оттенок, блестящий хром не тускнеет и имеет красивый голубоватый оттенок, а само хромовое покрытие обладает более лучшими декоративными свойствами. Помимо этого, в западных странах никель вообще запрещено использовать как конечное декоративное покрытие, если с ним возможен прямой контакт человека, так, как было обнаружено, что никель является сильным аллергеном.

Помимо этого, в западных странах никель вообще запрещено использовать как конечное декоративное покрытие, если с ним возможен прямой контакт человека, так, как было обнаружено, что никель является сильным аллергеном.

Самыми распространенными электролитами хромирования являются электролиты, состоящие из окиси хрома и серной кислоты. Они бывают разбавленные, стандартные и концентрированные.

|

Номер ванны |

CrO3, г/л |

Катализатор или добавка, г/л |

Температура, °С |

Плотность тока, А/дм2 |

Выход по току, % |

|---|---|---|---|---|---|

|

1 |

130-175 |

1,3 — 1,75 H2SO4 |

40-70 |

15-105 |

16-18 |

|

2 |

220-250 |

2,2 — 2,5 H2SO4 |

40-70 |

15-105 |

12-14 |

|

3 |

275-300 |

2,75 — 3,0 H2SO4 |

40-70 |

15-105 |

8-10 |

У разбавленных электролитов наилучшая рассеивающая способность, но электролит не очень устойчив по составу, а хромированные осадки склонны к шероховатости. Наиболее часто используется стандартный электролит хромирования, т.к. имеет более широкий диапазон плотностей тока, а колебания по составу не значительны. Концентрированный электролит хромирования имеет самую низкую рассеивающую способность, а осадки отличаются наименьшей твердостью, но имеют высокую декоративность.

Наиболее часто используется стандартный электролит хромирования, т.к. имеет более широкий диапазон плотностей тока, а колебания по составу не значительны. Концентрированный электролит хромирования имеет самую низкую рассеивающую способность, а осадки отличаются наименьшей твердостью, но имеют высокую декоративность.

В некоторых случаях в электролит добавляют катионы цинка. Такие электролиты используются для нанесения износостойких покрытий на деталях, работающих в условиях воздействия сред повышенной агрессивности. Для повышения рассеивающей способности электролита и улучшения физико-химических свойств хромовых покрытий, в электролит вводятся органические добавки. Недостатком органических веществ является их взаимодействие с хромовой кислотой, что приводит уже в начале процесса электролиза к накоплению излишнего количества трехвалентного хрома в электролите.

Во всех технических электролитах, содержащих хромовую кислоту, для обеспечения стабильности процесса хромирования, важно поддерживать правильное соотношение между концентрациями хромовой кислоты и каталитической добавкой. Величину отношения концентрации хромовой кислоты к полной концентрации каталитических кислотных радикалов, необходимо поддерживать в пределах от 50:1 до 200:1, но лучше всего подходить пропорция 100:1 (концентрации здесь выражены в граммах СrО3, Н2SO4).

Величину отношения концентрации хромовой кислоты к полной концентрации каталитических кислотных радикалов, необходимо поддерживать в пределах от 50:1 до 200:1, но лучше всего подходить пропорция 100:1 (концентрации здесь выражены в граммах СrО3, Н2SO4).

Процесс осаждения хрома и свойства получаемого хромового покрытия во многом зависят от режима осаждения хрома, т. е. от катодной плотности тока и температуры электролита. Наиболее ясное представление о примерных граница х режимов электролиза, обеспечивающих получение серого, блестящего и молочного осадков хрома, дает диаграмма плотности тока и температуры (DK—t), изображенная на рисунке 1.

Серый осадок хрома появляется на катоде при низких температурах электролиза (35…50°С) и широком диапазоне плотностей тока. Осадки блестящего хрома обладают высокой твердостью (6000… 9000 Н/мм2), высокой износостойкостью и имеют меньшую хрупкость.

Рис. 1. Зоны хромовых осадков.

1. Зоны хромовых осадков.

Молочный хром получается при более высокой температуре электролита (выше 70°С) и более широком широком интервале плотностей тока. Молочные осадки отличаются пониженной твердостью (4400.. 6000 Н/мм2), но обладают пластичностью и имеют повышенную коррозионную стойкость.

Сверхсульфатный электролит хромирования

Сверхсульфатный электролит хромирования рекомендуется для скоростного осаждения толстослойных, блестящих и износостойких хромовых покрытий (до 500 мкм).

Состав сверхсульфатного электролита хромирования, г/л:

Хромовый ангидрид (CrO3) 250-300 г/л

Серная кислота (H2SO4) 8-10 г/л

Хром трехвалентный (в пересчете на Сг203) 20-22.

Температура электролита должна быть не ниже 500С, а плотность тока во время процесса хромирования более 55 А/дм2. Из сверхсульфатного электролита в широком интервале температур и плотностей тока (до 300 А/дм2) осаждаются износостойкие, твердые хромовые покрытия.

Из сверхсульфатного электролита в широком интервале температур и плотностей тока (до 300 А/дм2) осаждаются износостойкие, твердые хромовые покрытия.

Рекомендуемые режимы электролиза:

Сверхсульфатный электролит хромирования имеет крайне низкую рассеивающую способность. Поэтому он рекомендуется только для нанесения хромовых покрытий на цилиндрические детали: штоки, валы, цилиндры и т.д., при использовании специальной оснастки, обеспечивающей концентрическое (коаксиальное) расположение детали и анода. Рекомендуемый состав анодов: РЬ 7986%; Sb 4-6%; Sn 10-15%

Саморегулирующийся сульфатный электролит хромирования

Саморегулирующийся сульфатный электролит подобен стандартному электролиту хромирования, т.к. в его состав входит только один анион катализатор — сульфат. Различие заключается лишь в том, что сульфаты вводятся в электролит не в виде серной кислоты, а в виде трудно растворимой соли — сульфата стронция. Содержание сульфатов в электролите регулируется благодаря ограниченной растворимости этой соли. Состав саморегулирующегося сульфатного электролита хромирования, г/л:

Содержание сульфатов в электролите регулируется благодаря ограниченной растворимости этой соли. Состав саморегулирующегося сульфатного электролита хромирования, г/л:

Хромовый ангидрид (Сг03) 250;

Сернокислый стронций (SrS04) 6-8;

Двуокись кремния (SiO;) 10-15.

Режим работы электролита:

Блестящие твердые покрытия: Плотность тока 60-95 А/дм2. Температура 60-650С.

Молочные толстослойные покрытия: Плотность тока 20-50 А/дм2.Температура 78-800С.

Саморегулирующийся сульфатно-кремнефторидный электролит хромирования

В саморегулирующемся сульфатно-кремнефторидномэлектролите анионами-катализаторами являются ионы S042— и SiF62—. Основные преимущества данного электролита по сравнению с сульфатным электролитом, заключается в большей стабильности состава, несколько более высокой рассеивающей способности, более высоком выходе по току и более широкому интервалу допустимых температур, и плотностей тока, обеспечивающих получение блестящих осадков хрома. При использовании данного электролита легче решается проблема получения прочного сцепления хрома с блестящим никелевым покрытием, нержавеющей сталью. Объясняется это тем, что фторсодержащие электролиты обладают значительно большей активирующей способностью, чем электролиты без фтора. Процесс хромирования в этих электролитах менее чувствителен к перерывам тока.

При использовании данного электролита легче решается проблема получения прочного сцепления хрома с блестящим никелевым покрытием, нержавеющей сталью. Объясняется это тем, что фторсодержащие электролиты обладают значительно большей активирующей способностью, чем электролиты без фтора. Процесс хромирования в этих электролитах менее чувствителен к перерывам тока.

Главным недостатком саморегулирующихся кремнефторидных электролитов хромирования является их повышенная агрессивность по сравнению со стандартными электролитами, особенно по отношению к медным сплавам, стали и к свинцовым анодам. Скорость растворения металлов в саморегулирующемся электролите хромирования, а следовательно, и скорость накопления в нем ионов железа или меди выше, чем в сернокислом. При плохой рассеивающей способности электролита участки хромируемых деталей, на которых реализуется более низкая плотность тока, более медленно покрываются хромом и подвергаются, с одной стороны, травлению электролитом, а с другой — сильному наводораживанию.

Состав саморегулирующего сульфатно-кремнефторидного электролита, г/л:

хромовый ангидрид (CrO3) — 250—300:

сернокислый стронций (SrSO4)— 5,5 -6,5

кремнефтористый калий (K2SiF6) — 18- 20

Тетрахроматный электролит хромирования

Тетрахроматный электролит имеет довольно необычный для электролитов хромирования состав — наряду с хромовой и серной кислотами он содержит достаточно большое количество щелочи, которая частично нейтрализует кислоту. Несмотря на это, при электроосаждении хрома из тетрахроматного электролита сохраняются все особенности процесса, характерные для остальных электролитов хромирования. К особенностям тетрахроматного электролита относится то, что он обладает более высокой, чем у всех остальных электролитов хромирования, рассеивающей способностью. Достоинством этого электролита хромирования является то, что хром из него осаждается при комнатной температуре (18-25оС) с высоким выходом по току. При повышении температуры тетрахромат распадается и электролит теряет свои специфические свойства. Поэтому в процессе работы очень важно постоянно контролировать и поддерживать низкую температуру, при необходимости охлаждая раствор электролита.

При повышении температуры тетрахромат распадается и электролит теряет свои специфические свойства. Поэтому в процессе работы очень важно постоянно контролировать и поддерживать низкую температуру, при необходимости охлаждая раствор электролита.

К электролитам тетрахроматного типа относятся и электролиты, в которых вместо щелочи используют углекислый кальций. В некоторых случаях рекомендуется добавлять в электролит 0.5-10 г/л вольфраматов или солей магния, в присутствии которых осаждаются хромовые покрытия, обладающие лучшей полируемостью.

Состав тетрахроматного электролита хромирования, г/л:

Хромовый ангидрид (СrO3) -350-400

Едкий натр (NaOH) — 40-60

Серная кислота (H2SO4) — 2.5-2.7

Хром трехвалентный (на Cr2O3) — 10-15

Температура электролита -18-250С. Плотность тока -10-80 А/дм2

Тетрахроматный электролит используется исключительно для получения защитно-декоративных покрытий. Ввиду того, что электролиз ведется при комнатной температуре, осадки получаются серыми. Однако, благодаря низкой твердости и достаточно высокой пластичности, они могут быть отполированы до зеркального блеска, характерного для блестящих декоративных хромовых покрытий. Относительно высокая рассеивающая способность тетрахроматного электролита позволяет применять его для нанесения хромовых покрытий на пресс-формы, используемыех, например, для изготовления деталей из пластмасс.

Ввиду того, что электролиз ведется при комнатной температуре, осадки получаются серыми. Однако, благодаря низкой твердости и достаточно высокой пластичности, они могут быть отполированы до зеркального блеска, характерного для блестящих декоративных хромовых покрытий. Относительно высокая рассеивающая способность тетрахроматного электролита позволяет применять его для нанесения хромовых покрытий на пресс-формы, используемыех, например, для изготовления деталей из пластмасс.

Хромовые покрытия, полученные из тетрахроматного электролита, имеют значительно более низкую пористость по сравнению с хромом из сульфатных электролитов, но для получения износостойких покрытий тетрахроматные электролиты не используются. Хромовые покрытия из тетрахроматного электролита толщиной 5-10 мкм можно применять для местной защиты поверхности стальных деталей, при газовой цементации или нитроцементации.

Электролиты черного хромирования

Черное хромирование применяется для покрытия оптических систем и деталей, которые должны иметь хорошую теплоотдачу в пространство. Толщина слоя черного хрома составляет 1,5-2,0 мкм. Покрытие черного хромирования обладает хорошей термостойкостью, и в отличии черного никеля или черных оксидных покрытий, являются износостойкими.

Толщина слоя черного хрома составляет 1,5-2,0 мкм. Покрытие черного хромирования обладает хорошей термостойкостью, и в отличии черного никеля или черных оксидных покрытий, являются износостойкими.

|

Состав электролита и режим осаждения |

№1 |

№2 |

№3 |

№4 |

№5 |

№6 |

№7 |

№8 |

|---|---|---|---|---|---|---|---|---|

|

Хромовый ангидрид |

250 |

200 |

250-400 |

250 |

150-400 |

250 |

250 |

200 400 |

|

Уксусная кислота |

— |

6.  5 5

|

5 |

- |

_ |

|

3 |

. |

|

Ванадат аммония |

- |

20 |

— |

- |

_ |

_ | ||

|

Оксалат железа |

- |

- |

- |

- |

15-75 |

- |

- |

- |

|

Карбамид |

2.  5 5

| |||||||

|

Фторид хрома | ||||||||

|

Борная кислота |

- |

- |

- |

- |

15 |

_ | ||

|

Нитрат натрия |

3-5 |

- |

- |

5 |

_ | |||

|

Гексафторалюминат натрия |

0.2 |

- |

- |

- |

0.  1 1

|

- |

- |

- |

|

Плавиковая кислота |

- |

- |

- |

- |

- |

- |

0.21 | |

|

Кремнефторис товодородная кислота |

- |

- |

- |

1.25 |

- |

- |

- | |

|

Хромин |

2-3 |

- |

- |

1.53 |

- |

- |

- | |

|

Температура,°С |

18-25 |

10-30 |

10-30 |

18-25 |

18-25 |

15-25 |

60-70 |

18-40 |

|

Плотность тока, А/дм2 |

15-30 |

50-100 |

50-100 |

10-60 |

10-50 |

10-50 |

20-30 |

50-120 |

Продолжительность процесса черного хромирования составляет 4-6 минут.

Примеси в электролите хромирования.

Присутствие в электролитах хромирования посторонних примесей может приводить к ухудшению качества хромового покрытия. Причиной появления примесей часто является нарушение самой технологии хромирования. Следует подчеркнуть, что наименьшее накопление вредных примесей происходит в электролитах, используемых для блестящего декоративного хромирования. Это объясняется тем, что из-за недолгой продолжительности процесса блестящего хромирования, подвески с деталями постоянно выносят на своей поверхности электролит с примесями. А необходимость регулярно доливать или воду, или свежую порцию электролита, приводит к разбавлению раствора электролита и предотвращает накопление в нем примесей в опасных концентрациях.

Осаждение хрома на алюминий и его сплав

Хром осаждают на детали из алюминия или его сплавов в основном в тех случаях, когда необходимо повысить их износостойкость, термостойкость или улучшить антифрикционные свойства. Непосредственное хромирование алюминия и его сплавов невозможно, что объясняется наличием на поверхности алюминия инертной оксидной пленкой прочно сцепленной с основой. Эта пленка повышает антикоррозионные свойства алюминиевой поверхности, но одновременно препятствует получению необходимого сцепления с ней хромовых и любых других гальванических покрытий. Если удалить эту пленку и опустить алюминий в раствор соли, какого-либо металла, то из-за высокого электроотрицательного потенциала алюминия на его поверхности будут контактно выделяться содержащиеся в растворе более электроположительные металлы, например медь, никель, хром, олово, или кадмий и т.п. А как известно, контактное осаждение не позволяет получать удовлетворительное сцепление покрытия с основой. Поэтому, как и в случае с титаном, для электроосажления на алюминий применяются специальные технологии.

Непосредственное хромирование алюминия и его сплавов невозможно, что объясняется наличием на поверхности алюминия инертной оксидной пленкой прочно сцепленной с основой. Эта пленка повышает антикоррозионные свойства алюминиевой поверхности, но одновременно препятствует получению необходимого сцепления с ней хромовых и любых других гальванических покрытий. Если удалить эту пленку и опустить алюминий в раствор соли, какого-либо металла, то из-за высокого электроотрицательного потенциала алюминия на его поверхности будут контактно выделяться содержащиеся в растворе более электроположительные металлы, например медь, никель, хром, олово, или кадмий и т.п. А как известно, контактное осаждение не позволяет получать удовлетворительное сцепление покрытия с основой. Поэтому, как и в случае с титаном, для электроосажления на алюминий применяются специальные технологии.

В промышленности применяются две их разновидности:

— Активация (удаление оксидной пленки с одновременным легким подтравливанием) поверхности алюминия и одновременное осаждение на его поверхности прочно сцепленного с основой тонкого слоя металла, служащего в качестве подслоя для последующего нанесения слоя покрытия;

— Анодное оксидирование алюминия с целью формирования на нем оксидной пленки определенной структуры и толщины, которые обеспечивают надежное сцепление с ней последующего покрытия.

«Цинкатная»щелочная обработка заключается в обработке алюминиевых изделий в растворе цинката, содержащего раствор щелочи и оксида цинка. Процесс осуществляется, путем опускания алюминиевой детали на несколько секунд в раствор цинката при температуре 18-25°С. При этом имеющаяся оксидная пленка вытравливается с поверхности алюминия и, одновременно на ее месте формируется тонкий слой цинка. В принципе уже на этот слой можно наносить хромовое покрытие. Однако для улучшения сцепления рекомендуют первый слой цинка удалять, растворяя его в растворе азотной кислоте (300-500 г/л). Затем, после тщательной промывки, детали опять погружают в цинкатный раствор на 10-15 сек. Такой метод называется «двойной цинкатной обработкой» или «двойным цинкатом». Для получения более плотных, компактных с лучшими антикоррозионными свойствами пленок, рекомендуют добавлять в цинкатный раствор хлорид железа и сегнетову соль.

Хромирование

Химико-термические процессы насыщения поверхности деталей хромом называют хромированием. Различают твёрдое и декоративное хромирование. В первом случае обогащённый хромом слой создаёт износостойкую подложку, наличие которой увеличивает твёрдость и износостойкость основного материала. Декоративное нанесение хрома на предметы своими руками больше используется дома, поскольку улучшает визуальное состояние объекта, придаёт ему блестящий вид.

Различают твёрдое и декоративное хромирование. В первом случае обогащённый хромом слой создаёт износостойкую подложку, наличие которой увеличивает твёрдость и износостойкость основного материала. Декоративное нанесение хрома на предметы своими руками больше используется дома, поскольку улучшает визуальное состояние объекта, придаёт ему блестящий вид.

Тэги:Химико-термическая обработка

Цели хромирования

В промышленности такая обработка заменяет металлизацию — поверхностное покрытие деталей и инструментов. Среди них:

- Сопловые устройства;

- Пильные цепи;

- Подвижные детали насосов и компрессоров;

- Детали автомобилей, прядильного оборудования;

- Паросиловая арматура;

- Штампы для холодной штамповки.

Подобные технологии распространены в автомобилестроении, авиакосмической промышленности, строительстве, используются при производстве мебели (см. рис. 1).

Для хромирования идеально подходят части оборудования, подвергающиеся воздействию едких элементов. Хромсодержащая поверхность снижает риск образования ржавчины и повышает прочность основного материала, улучшает смазывающую способность. Хром не только предотвращает износ машин, но и обеспечивает дополнительную производительность, поскольку меньшее трение устраняет риск перегрева длительно работающих деталей.

Хромсодержащая поверхность снижает риск образования ржавчины и повышает прочность основного материала, улучшает смазывающую способность. Хром не только предотвращает износ машин, но и обеспечивает дополнительную производительность, поскольку меньшее трение устраняет риск перегрева длительно работающих деталей.

Обеспечивая лучшую функциональность, покрытие снижает вероятность заклинивания машины, а также восстанавливает размер изношенных деталей, в некоторых случаях возвращая им первоначальные размеры. Твёрдость и долговечность слоя являются залогом повышенной долговечности изделий, даже в условиях жёсткого механического контакта и износа.

Поверхность после обработки устойчива к коррозии, что делает её пригодной для использования в суровых условиях или там, где другие материалы/покрытия не отличаются требуемыми показателями износостойкости.

Для хромирования дома годятся любые стали (в том числе, нержавеющие), большинство чёрных и цветных металлов и сплавов. Исключениями являются магний, алюминий и титан, которые обычно требуют подслоя из цинка, меди или никеля, а также специальных методов покрытия. В последние годы новые процессы позволяют покрыть хромом изделия из пластика.

В последние годы новые процессы позволяют покрыть хромом изделия из пластика.

Технологии хромирования

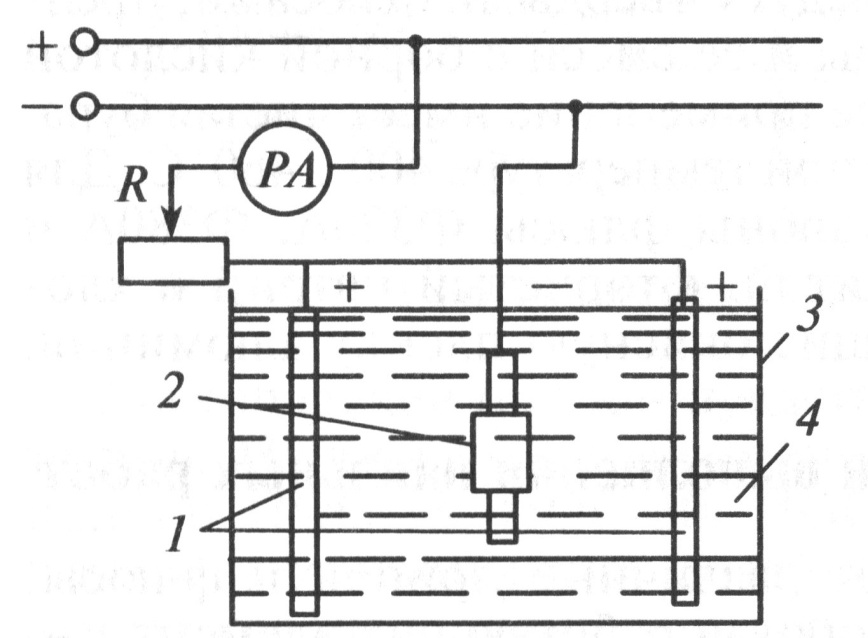

Наибольшее распространение получили два вида процессов – диффузионный (см. рис. 2)

и хромированиегальваникой(см. рис. 3).

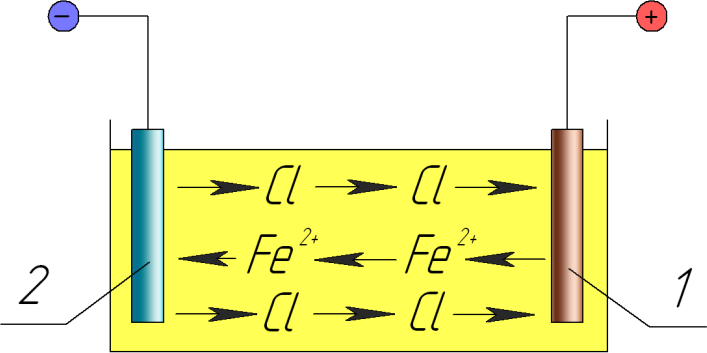

Цель — осаждение хрома гальванически на поверхности других материалов, прежде всего металлов, реализуется при преобразовании электрической энергии, подводимой к электродам в растворе (состоящем преимущественно из хромовой кислоты), в химическую энергию с образованием металлического хрома. Чтобы нанести хромовый слой на заготовку, необходимо подать электрический заряд к ванне или контейнеру, которые содержат хромовый ангидрид. Электрический заряд запускает химическую реакцию, при которой металл осаждается на объекте.

Хромирование можно сделать сплошным или прерывистым.Прерывистые отложения образуются путем осаждения хрома на микропористую никелевую пластину. Выбор вида покрытия зависит от требуемого уровня коррозионной стойкости. Выход из строя блестящей хромированной пластины часто происходит из-за коррозии, начинающейся в случайных трещинах или порах на поверхности хрома (см. рис. 4).

Выход из строя блестящей хромированной пластины часто происходит из-за коррозии, начинающейся в случайных трещинах или порах на поверхности хрома (см. рис. 4).

Поскольку эти трещины или поры расположены относительно широко, ток, развиваемый парой хром/никель, концентрируется в нескольких точках. В этих точках образуются глубокие микрополости, которые быстро проникают через никелевое покрытие и подложку компонента. Создание несплошностей на поверхности приводит к распространению тока коррозии и замедлению скорости коррозии.

Для хромирования электролитическим способом обычно используется электролиз:

- Шестивалентным хромом;

- Сульфатными катализаторами;

- Сульфатно-фторидными катализаторами;

- Сульфатно-фторидно-органическими катализаторами;

- Саморегулирующимися высокоскоростными катализаторами.

Основные характеристики электрохимического процесса:

- Концентрация окиси хрома, г/л – от 180 до 500.

- Соотношение количества окиси хрома к объёму серной кислоты – от 100:1 до 300:1.

- Температура обработки, 0С – 100…115.

- Катодная плотность тока, А/дм2 – 60…110.

С ростом этих показателей качество улучшается.

В последнее время эффективно внедряется в производство вакуумное хромирование, КПД которого увеличивается из-за отсутствия потерь и загрязнений электролита. В домашних условиях часто используют химическую обработку, которую можно проводить при комнатной температуре.

Этапы проведения и используемое оборудование

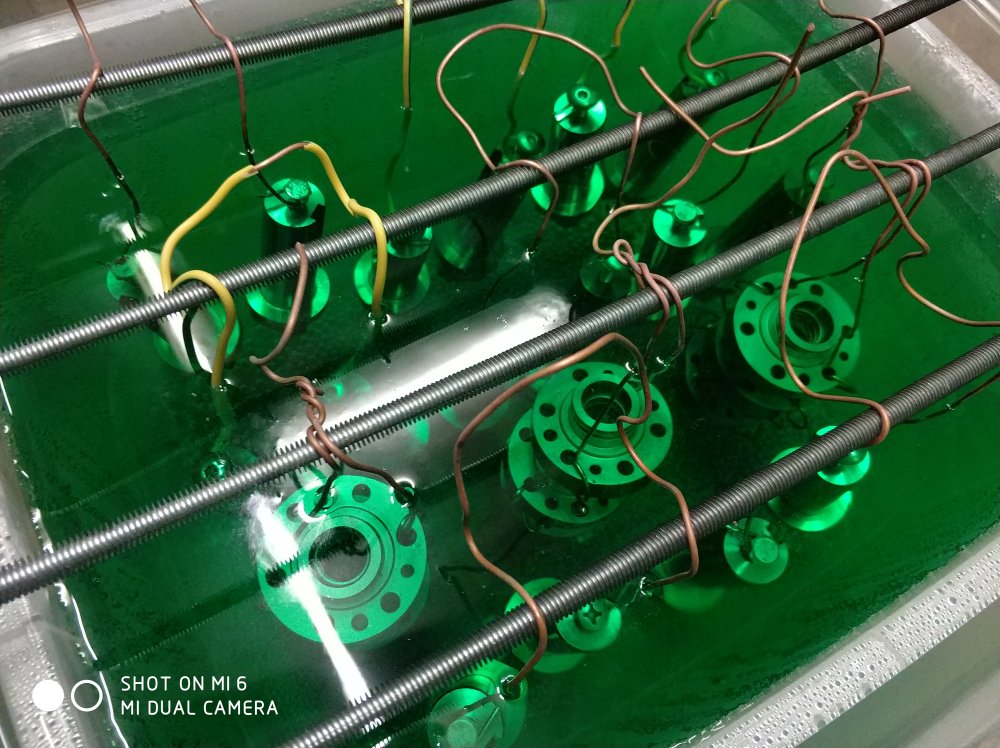

Хромирование начинается с очистки и обезжиривания заготовки (см. рис. 5).

После того, как изделие тщательно очищено от загрязнений, его помещают в ванну/контейнер, наполненный ангидридом хрома. Затем к контейнеру прикладывается электрический заряд, тем самым запуская химическую реакцию, в результате которой хром осаждается или диффундирует в поверхность материала. В некоторых случаях, в зависимости от требований, покрытие далее шлифуют и полируют.

Состав оборудования для хромирования определяется видом процесса — декоративное или твёрдое, в зависимости от размеров слоя, содержащего хром. Захромировать с декоративными целями можно на толщину 0,05… 0,5 мкм. Слой диффузионного происхождения значительно толще своего декоративного аналога, и может достигать 1…3 мм.

Захромировать с декоративными целями можно на толщину 0,05… 0,5 мкм. Слой диффузионного происхождения значительно толще своего декоративного аналога, и может достигать 1…3 мм.

Растворы обычно содержатся в резервуарах с ПВХ-футеровкой и нагреваются либо с помощью погружных электронагревателей с кварцевым или тефлоновым слоем, либо паровыми змеевиками.

Используются аноды из оловянно-свинцового сплава. В резервуаре они служат двум целям: в качестве положительного электрода, и для поддержания удовлетворительного баланса раствора по условию повторного окисления трёхвалентного хрома до хромовой кислоты. Площадь анода должна покрыть всю гальваническую нагрузку. При условии пропускания тока через раствор хрома происходит выделение газов на анодах, которые покрываются плёнкой темно-шоколадного цвета.

Источники питания обычно рассчитываются на напряжение до 15 В. Важно сделать хорошую изоляцию всех токопроводящих материалов от внешнего источника питания, чтобы снизить риск образования блуждающих токов. Исключение можно сделать для пластика (см. рис. 6).

Исключение можно сделать для пластика (см. рис. 6).

Ограничения и дефекты

Компоненты, используемые в рассматриваемых процессах, токсичны, поэтому в составе промышленного оборудования должны входить устройства, обеспечивающие улавливание испарений (см. рис. 7).

Во время электролиза хромовой кислоты образуется туман, который необходимо контролировать с помощью средств подавления тумана, в сочетании с местной вытяжной вентиляцией. Запатентованные химические средства подавления тумана обычно основаны на перфтороктановых сульфонатах. Однако сами эти материалы также токсичны из-за их стойкости в окружающей среде и эффекта биоаккумуляции у млекопитающих.

Из-за плохой рассеивающей способности растворов для твердого хромирования обычным явлением считается использование вспомогательных анодов и экранов. Все варианты требуют наличия оборудования для экстракции. Дело в том, что твёрдое хромирование очень неэффективно с электрохимической точки зрения и генерирует значительное количество газообразного водорода на катоде. Для снижения поверхностного натяжения приходится применять поверхностно-активные вещества, которые неблагоприятно воздействуют на окружающую среду.

Для снижения поверхностного натяжения приходится применять поверхностно-активные вещества, которые неблагоприятно воздействуют на окружающую среду.

Все растворы хрома накапливаются в загрязняющих веществах, и важно свести их концентрацию к минимуму, поскольку они отрицательно влияют на качество покрытия и снижают его проводимость. Это приводит к увеличению напряжения, необходимого для поддержания плотности тока. Данный недостаток в большей степени относится к твердому, чем к декоративному хромированию.

Удаление металлических загрязнений можно сделать с помощью технологии пористых ёмкостей, электродиализа или ионного обмена. Ионный обмен необходимо использовать только с разбавленным раствором, чтобы избежать воздействия на покрытие ванны. Очищенный раствор затем возвращают в резервуар.

Недостатками процесса являются также:

- Ограничение по размерам обрабатываемых деталей;

- Энергозатратность;

- Цена.

Хромирование в домашних условиях

Хромирование своими руками можно выполнить несколькими способами. Самый простой — применение аэрозольной краски, которая содержит металлический хром, которой следует равномерно покрыть объект (например, фару или приборы). Другой вариант — приобрести набор, который включает деионизированную воду и состав для хромирования. Важно знать, что в обоих вариантах используются ядовитые химические вещества, поэтому дома следует соблюдать меры предосторожности и работать в хорошо вентилируемом помещении. В частности, обязательны маска, защитные очки и перчатки из кислотостойкой резины.

Самый простой — применение аэрозольной краски, которая содержит металлический хром, которой следует равномерно покрыть объект (например, фару или приборы). Другой вариант — приобрести набор, который включает деионизированную воду и состав для хромирования. Важно знать, что в обоих вариантах используются ядовитые химические вещества, поэтому дома следует соблюдать меры предосторожности и работать в хорошо вентилируемом помещении. В частности, обязательны маска, защитные очки и перчатки из кислотостойкой резины.

Этапы работ:

- Сделать промывку объекта под струёй холодной воды.

- Подготовка — обезжиривание и очистка от загрязнений.

- Полировка поверхности при помощи жёсткой губки.

- Распыление (согласно инструкции) хромсодержащего компонента из аэрозольного баллончика на поверхность.

- Сушка на открытом воздухе. Через 2…3 часа хромированный предмет следует перевернуть.

Хромированная поверхность, созданная своими руками, обычно сохраняет стойкость в течение 6…8 месяцев, после чего объект можно вновь подвергать хромированию.

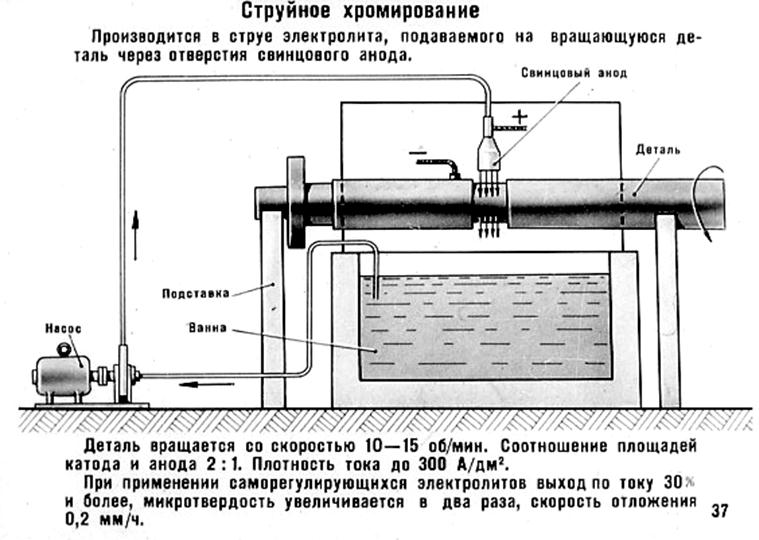

Основные направления интенсификации процесса электрохимического хромирования

[1]

М. А. Шлюгер, Гальванические покрытия в машиностроении, Машиностроение, Москва (1985).

Академия Google

[2]

Л.Я. Богорад, Хромирование, Машиностроение, Ленинград, (1984).

Академия Google

[3]

Ф.Ф. Ажогин, М.А. Беленький, И.Е. Галь и др., Гальванотехника, металлургия, Москва, (1987).

Академия Google

[4]

Шлюгер М.А. Гальванические покрытия в машиностроении, Машиностроение, Москва, (1985).

Академия Google

[5]

ПРОТИВ. Проценко, Л.С. Боброва, Д.Е. Голубцов, С.А. Корний и Ф.И. Данилов: представлено в Российский журнал прикладной химии (2018).

Google Scholar

[6]

Г.А. Покровская, Теория и практика хромирования, КРДЕНТП, Киев, (1974).

Академия Google

[7]

Ж.-Ю. Ли, М. Ким и С.-К. Квон : представлено Обществу цветных металлов Китая (2009 г.)).

Академия Google

[8]

В.Т. Фомичев, Электроосаждение хрома из электролитов, содержащих органические добавки, НГТУ, Новочеркасск, (1994).

Google Scholar

[9]

В.Т. Фомичев, Е.В. Москвичева, А. М. Озеров В.Г. Электроосаждение хрома из электролитов с органическими добавками // Материалы Всесоюзн. конференция «Технология антикоррозионного покрытия». Челябинск, 1985, с.36-37.

М. Озеров В.Г. Электроосаждение хрома из электролитов с органическими добавками // Материалы Всесоюзн. конференция «Технология антикоррозионного покрытия». Челябинск, 1985, с.36-37.

Google Scholar

[10]

М.А. Дасоян, И.Я. Пальм, Оборудование для цехов электрохимических покрытий, Машиностроение, Ленинград, (1979).

Академия Google

[11]

В. Эльхатими, Ф. Захра Бурагба, Р. Лахкале, Р. Садик и Э. Саббар: представлено в Solid State Sciences (2018).

DOI: 10. 1016/j.solidstatesciences.2018.03.006

1016/j.solidstatesciences.2018.03.006

Академия Google

[12]

Авторское свидетельство СССР № 336346 С25Д 704, (1972 г.).

Академия Google

[13]

В.Ф. Молчанов, Хромирование в саморегулирующихся электролитах, Техника, Киев, (1972).

Академия Google

[14]

Т. Марек, К. Сювег, А. Вертес, М. Эль-Шариф, Дж. МакДугалл и К.У. Чисхолм: представлен в Радиационную физику и химию (2000 г.).

МакДугалл и К.У. Чисхолм: представлен в Радиационную физику и химию (2000 г.).

DOI: 10.1016/s0969-806x(00)00241-3

Академия Google

[15]

ЯВЛЯЮСЬ. Яшпольский, В.А. Ильин, Краткая справка гальванотехника, Механическая конструкция, Ленинград, (1981).

Академия Google

[16]

Н.А. Макарова, М.А. Лебедева, В.Н. Набоков, Металлопокрытие в автомобилестроении, Машиностроение, Москва (1977).

Google Scholar

[17]

Эй. Бенариуа, Р. Бубая, Дж. Лесаж и Д. Шико: представлено в Surface & Coatings Technology (2013).

Академия Google

[18]

Х. Фэн, Ю. Чжан, Ю. Вэй, К. Шао, С. Фэн, Дж. Чен и С. Ву: представлено в Международный журнал водородной энергетики (2009 г.).).

Академия Google

[19]

Дж. Белявски, Дж. Барановска и К. Щецински: представлено в Surface and Coatings Technology (2006).

Белявски, Дж. Барановска и К. Щецински: представлено в Surface and Coatings Technology (2006).

Академия Google

[20]

Ф. Санчес Лашерас, П. Х. Гарсия Ньето, Ф. Х. де Кос Хуес и Х. А. Вилан Вилан: представлены в Applied Mathematics and Computation (2014).

DOI: 10.1016/j.amc.2013.11.031

Академия Google

[21]

Черкез М.Б., Л.Я. Богорад, Хромирование, Машиностроение, Ленинград, (1978).

Академия Google

[22]

Вайнер Р., Гальваническое хромирование, Машиностроение, Москва, (1964).

Академия Google

[23]

Справочник по электрохимии, изд. А.М. Сухотин, Химия, Ленинград, (1981).

Академия Google

[24]

Виноградов С.С. Экологически безопасное гальваническое производство. М.: Глобус, 2002.

Академия Google

[25]

В.В. Окулов: представлен в Гальваностегии и обработке поверхности (2005 г.).

Академия Google

[26]

А.Н. Батищев, Наставление мастера-гальваника. Колос, Москва, (1980).

Академия Google

[27]

В.И. Лайнер, Защитные металлические покрытия. Металлургия, Москва, (1974).

Академия Google

[28]

Л. Н. Солодкова, В.Н. Кудрявцев, Электролитическое хромирование, Глобус, Москва, (2007).

Н. Солодкова, В.Н. Кудрявцев, Электролитическое хромирование, Глобус, Москва, (2007).

Google Scholar

Электрохимическое поведение композитного покрытия хром-графен

Рекха

М.Ю., и

М. К.

Пунит Кумар и

и

Чандан

Шривастава* и

Принадлежности автора

*

Соответствующие авторы

и

Департамент материаловедения, Индийский институт науки, Бангалор, Индия

Электронная почта:

csrivastava@materials. iisc.ernet.in

iisc.ernet.in

Тел.: +91-80-22932834

Аннотация

Эта работа иллюстрирует роль графена в улучшении коррозионно-стойких свойств хром-графенового композитного покрытия по сравнению с коррозионно-стойкими свойствами покрытия из чистого хрома, содержащего наночастицы ZnO. Покрытия на основе хрома широко используются благодаря их различным полезным свойствам, таким как коррозионная стойкость и износостойкость, а также улучшенная отделка поверхности. В данной работе композитные покрытия Cr и Cr-графен наносились электроосаждением на подложку из мягкой стали с использованием Cr( III ) гальваническая ванна. Для осаждения покрытий был также принят метод электроосаждения из-за его характеристик, таких как низкая стоимость, методология с меньшими затратами оборудования, точность воспроизведения и пригодность для крупномасштабной модификации поверхности. Были изготовлены три различных покрытия: (а) покрытие Cr, содержащее наночастицы ZnO (C), (b) покрытие Cr, содержащее наночастицы ZnO, нанесенные с использованием муравьиной кислоты (C F ), и (c) покрытие Cr, содержащее наночастицы ZnO и нанесенный графен. с использованием муравьиной кислоты (C ФГ ). Графен, используемый в процессе осаждения, был получен в результате электрохимического расслоения графита в электроактивной среде лаурилсульфата натрия (SLS). Наночастицы ZnO были синтезированы методом осаждения с последующим прокаливанием. Микроструктурная характеристика покрытий показала, что покрытие «С» содержит большие трещины. Добавление муравьиной кислоты (в покрытие C F ) заметно уменьшило трещины в покрытии, которое теперь также содержало бугорчатые структуры. Добавление графена (в покрытие C FG ) дополнительно улучшил морфологию покрытия, которое теперь содержало незначительные трещины и увеличенные бугристые структуры, полностью покрывающие его поверхность.

Были изготовлены три различных покрытия: (а) покрытие Cr, содержащее наночастицы ZnO (C), (b) покрытие Cr, содержащее наночастицы ZnO, нанесенные с использованием муравьиной кислоты (C F ), и (c) покрытие Cr, содержащее наночастицы ZnO и нанесенный графен. с использованием муравьиной кислоты (C ФГ ). Графен, используемый в процессе осаждения, был получен в результате электрохимического расслоения графита в электроактивной среде лаурилсульфата натрия (SLS). Наночастицы ZnO были синтезированы методом осаждения с последующим прокаливанием. Микроструктурная характеристика покрытий показала, что покрытие «С» содержит большие трещины. Добавление муравьиной кислоты (в покрытие C F ) заметно уменьшило трещины в покрытии, которое теперь также содержало бугорчатые структуры. Добавление графена (в покрытие C FG ) дополнительно улучшил морфологию покрытия, которое теперь содержало незначительные трещины и увеличенные бугристые структуры, полностью покрывающие его поверхность.