Электрохимполировка нержавейки: Электрохимполировка — Новосибирск

Содержание

Электрополировка нержавейки в специальных ваннах с установками Clinox

Электролитическая полировка

Оформить заказ на электрополировку продукции Вы можете, заполнив нижеследующую форму либо обратившись к нашей статье в разделе «Услуги»: Услуга электрополировки.

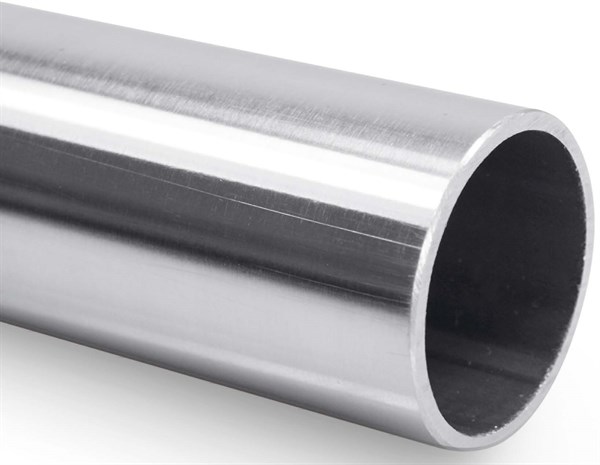

Электролитическая полировка – это процесс, используемый для полировки металлической поверхности с помощью электрического тока и химического раствора, с использованием контейнера, снабженного электродами. Этот процесс позволяет получить зеркальную поверхность путем выборочного удаления поверхности из стали.

Это селективное удаление производится контролируемым электрическим током и специальными растворами электролитов. Электрические параметры настраиваются с помощью технологии INVERTER, встроенной в наши продукты CLINOX, в то время как электролитический раствор, называемый E-polishing Bomar, используется с нашей ванной для электрохимической полировки E-polishing Box, изготовленной из пластмассы, стойкой к кислотам и электродам из углеродного волокна, чтобы обеспечить лучшую производительность и полную безопасность.

Благодаря такой комбинации продуктов могут быть получены следующие результаты

Электрополировка нержавеющей стали: технические аспекты

Электрохимполировка – это процесс, с помощью которого вы можете производить полировку металлической поверхности. Думать о замене механической очистки этим процессом неправильно: эта технология может быть использована как процесс финишной обработки для маленьких изделий нерегулярных и сложных форм. Полировка может представлять собой отличную опору для производства, поскольку она определяет кристаллическую структуру, подходящую для сварки, наиболее эффективным способом работы решетчатых сил. С этой точки зрения процесс называется «глянцевое травление». Как и все анодные процессы, электрохимическое полирование тесно связано со структурой на основе металла. Если в нем присутствуют дефекты и примеси, эффект электролитической полировки может иметь пятна, ямочки и каверны.

Электролизер, показанный на рисунке 1, объясняет, как происходит процесс электрополировки. Изделие из нержавеющей стали, используемое для получения зеркальной поверхности, определяется анодом, катодом может быть такой металл, как свинец, медь и т. д. Во время процесса благодаря прохождению тока в определенных электролитических растворах происходит селективное анодное растворение по поверхности из нержавеющей стали, которая постепенно становится более гладкой.

Изделие из нержавеющей стали, используемое для получения зеркальной поверхности, определяется анодом, катодом может быть такой металл, как свинец, медь и т. д. Во время процесса благодаря прохождению тока в определенных электролитических растворах происходит селективное анодное растворение по поверхности из нержавеющей стали, которая постепенно становится более гладкой.

Параметры, регулирующие процесс электрополировки:

- Плотность тока;

- Вольтаж;

- Тип электролитического раствора;

- Температура;

- Перемешивание жидкости;

- Катодный материал;

- Размер и форма электродов;

- Расстояние между анодом и катодом;

- Расположение изделий.

Все эти параметры влияют на срок службы и внешний вид поверхности нержавеющего изделия. Например, температура должна поддерживаться постоянной, а перемешивание должно быть таким, чтобы не вызывать локальный нагрев.

Как видно на рисунке 2, для достижения правильной электрополировки электрические параметры должны совпадать в диапазоне Vc-Vb. При более низких значениях напряжения они вызывают анодную коррозию, детали обычно становятся непрозрачными и подвергаются коррозии. При более высоких значениях, чем Vc, образуются газообразные вещества, которые изменяют процесс растворения и вызывают нерегулярное воздействие на поверхность металла. Кривая, о которой идет речь, изменяется в зависимости от удельного сопротивления раствора электролита. Чем выше удельное сопротивление, тем больше полирующая прямая часть (полировка) будет плотной, пока она не уменьшится до точки.

При более низких значениях напряжения они вызывают анодную коррозию, детали обычно становятся непрозрачными и подвергаются коррозии. При более высоких значениях, чем Vc, образуются газообразные вещества, которые изменяют процесс растворения и вызывают нерегулярное воздействие на поверхность металла. Кривая, о которой идет речь, изменяется в зависимости от удельного сопротивления раствора электролита. Чем выше удельное сопротивление, тем больше полирующая прямая часть (полировка) будет плотной, пока она не уменьшится до точки.

Технология CLINOX и INVERTER

Наилучшие результаты следует поддерживать при четко определенных соотношениях плотности тока и напряжения. Это соотношение определяется в наших установках CLINOX, которые благодаря инверторной технологии позволяют контролировать электрические параметры, повышая электрическую эффективность и надежность процесса. Агитация не всегда принята. Она часто используется для предотвращения неконтролируемого нагрева и локальной турбулентности в электролитической ванне с высоким удельным сопротивлением. Перемешивание не должно быть слишком интенсивным и может быть реализовано с использованием пассивного материала или путем инсуффляции воздуха или азота. «Срок полезного использования» электролита довольно ограничен. Когда в ванне появляется определенное количество ионов металлов, ее полирующий эффект уменьшается или исчезает. Так что прибегают к частичной или полной замене отработанной жидкости.

Перемешивание не должно быть слишком интенсивным и может быть реализовано с использованием пассивного материала или путем инсуффляции воздуха или азота. «Срок полезного использования» электролита довольно ограничен. Когда в ванне появляется определенное количество ионов металлов, ее полирующий эффект уменьшается или исчезает. Так что прибегают к частичной или полной замене отработанной жидкости.

Обычно продолжительность процесса включает удаление 0,5-2 мкм металла в зависимости от состояния поверхности. Такое удаление предполагает использование веществ, которые быстро растворяют в ванне продукты анодного воздействия. Среди наиболее эффективных веществ следует выделить фосфорную и серную кислоту – вещества, которые содержатся в нашем электролите для электрополировки E-polishing Bomar. Материал катода может быть изготовлен из свинца, меди или углеродного волокна. Электролит используется в нашей ванне для электрополировки E-polishing Box, чтобы обеспечить более длительный срок службы электродов и уменьшить электрические рассеяния. Расстояние между анодом (механическая часть) и катодом (углеродное волокно) может варьироваться от 1 до 15 см и во время процесса поддерживается постоянным; уменьшение расстояния увеличивает ионный обмен и уменьшает время электрополировки. Кроме того, очень важен идеальный контакт электродов с соответствующими шинами, в противном случае могут возникнуть вторичные электрические воздействия внутри дефектных точек контакта.

Расстояние между анодом (механическая часть) и катодом (углеродное волокно) может варьироваться от 1 до 15 см и во время процесса поддерживается постоянным; уменьшение расстояния увеличивает ионный обмен и уменьшает время электрополировки. Кроме того, очень важен идеальный контакт электродов с соответствующими шинами, в противном случае могут возникнуть вторичные электрические воздействия внутри дефектных точек контакта.

Электрохимическая полировка нержавейки используется для обеспечения оптимального сочетания эстетической красоты и очень высоких значений пассивации. Если нержавеющая сталь была электрополирована, поверхность свободна от примесей железа и имеет очень низкую шероховатость. В этих условиях нержавеющая сталь полна чистого хрома на поверхности. Хром связывается с кислородом, присутствующим в окружающей среде, создавая «пассивный» слой, который позволяет значительно замедлить процесс коррозии.

Как видно на рис. 3, микроструктура 1 создается после механической очистки. Как вы можете видеть, микроструктура проявляется различными слоями ферритов (номера 2, 3 и 4) и слоями аустенита (номера 1, 5 и 6) различной морфологии, поскольку они были деформированы после механического процесса. Микроструктура 2 образуется после электролитической очистки, она выглядит однородной, с зернами того же размера и с той же аустенитной природой. Толщина пассивного слоя сильно варьируется в зависимости от типа микроструктуры. Толщина механически полированного образца (1) ниже, чем у электрополированного образца (2), поскольку он загрязнен посторонними частицами (остатками абразива и примесями), которые препятствуют образованию однородного слоя оксида хрома.

Как вы можете видеть, микроструктура проявляется различными слоями ферритов (номера 2, 3 и 4) и слоями аустенита (номера 1, 5 и 6) различной морфологии, поскольку они были деформированы после механического процесса. Микроструктура 2 образуется после электролитической очистки, она выглядит однородной, с зернами того же размера и с той же аустенитной природой. Толщина пассивного слоя сильно варьируется в зависимости от типа микроструктуры. Толщина механически полированного образца (1) ниже, чем у электрополированного образца (2), поскольку он загрязнен посторонними частицами (остатками абразива и примесями), которые препятствуют образованию однородного слоя оксида хрома.

Электролитно-плазменная обработка (ЭПО) — Prometal.by

Project Description

отполировать

поверхность

изделия

очистить

сварные

швы

притупить

острые

кромки

придать

зеркальный блеск

изделию

обезжирить

поверхность и провести

подготовку для нанесения покрытий

обеспечить

безупречный

внешний вид продукции

удалить

заусенцы, побежалости,

окалины и загрязнения

ЕСЛИ ВАМ НЕОБХОДИМО

притупить острые

кромки

очистить сварные

швы

придать зеркальный

блеск изделию

отполировать поверхность

изделия

удалить заусенцы,

побежалости, окалины

и загрязнения

обезжирить поверхность и

провести подготовку для

нанесения покрытий

обеспечить безупречный

внешний вид продукции

ЭЛЕКТРОЛИТНО-ПЛАЗМЕННАЯ ОБРАБОТКА

(ЭЛЕКТРОХИМПОЛИРОВКА В РАСТВОРЕ СОЛЕЙ)

Cовременный и безопасный метод полировки металлов

до сенсационной шероховатости Ra 0,1 — 0,01 мкм

ЭЛЕКТРОЛИТНО-ПЛАЗМЕННАЯ ОБРАБОТКА

(ЭЛЕКТРОХИМПОЛИРОВКА В РАСТВОРЕ СОЛЕЙ)

Cовременный и безопасный метод полировки металлов до сенсационной шероховатости Ra 0,1 — 0,01 мкм

Хотите узнать больше?

Ответим на все вопросы!

+(37529) 762 68 17

Хотите узнать больше?

Ответим на все вопросы!

Индивидуально

подберем способ

полирования

Вашего изделия, что обеспечит

оптимальное соотношение

«цена-качество»

Полируем

без брака

изделия самых сложных форм,

малого сечения и жесткости

(максимальная площадь

одновременно обрабатываемой

поверхности: 20 дм2)

Работаем с широчайшим

спектром металлов и сплавов:

полировка нержавеющей стали,

низкоуглеродистой стали, железа,

никеля, хрома, сплавов алюминия,

меди и даже титана, циркония и тантала!

Беремся даже за самые

сложные и

«безнадежные» заказы

благодаря многолетнему

научному опыту и собственным

разработкам

ПОЧЕМУ ИМЕННО МЫ?

Индивидуально подберем способ

полирования Вашего изделия,

что обеспечит оптимальное

соотношение «цена-качество»

Полируем без брака изделия

самых сложных форм, малого

сечения и жесткости (max. площадь

площадь

одновременно обрабатываемой

поверхности: 20 дм2)

Беремся даже за самые сложные и

«безнадежные» заказы благодаря

многолетнему научному опыту и

собственным разработкам

Работаем с широчайшим спектром

металлов и сплавов: полировка железа,

нержавеющей стали, низкоуглеродистой

стали, никеля, хрома, сплавов алюминия,

меди и даже титана, циркония и тантала!

ЭПО — прекрасная альтернатива неэкологичной и высокозатратной электрохимической обработке!

+(37529) 762 68 17

ЭПО — прекрасная альтернатива неэкологичной и высокозатратной электрохимической обработке!

Как это работает?

Ещё больше сочных видео на нашем канале!

Хочу посмотреть

Снижение текущих затрат

на полирование на 30-40%

Срок окупаемости

готового оборудования для ЭПО

составляет 1,5 — 2 года

Используемый электролит

на 95% состоит из воды

Легко утилизируется

традиционными методами.

Рабочая ванна не подвергается

коррозии и эксплуатируется

в течение всего срока работы

оборудования ЭПО – более 15 лет!

Уменьшение использования

растворов токсичных

кислот на 100%

Отсутствует запах при полировании.

Достаточно установки стандартных

систем вентиляции для отвода

образующегося водяного пара.

Минимальное обучение сотрудников

Полирование широкой

номенклатуры изделий:

сложной формы, малого сечения

и жёсткости, длинномерных

наружных и внутренних

поверхностей до Ra=0,1 — 0,01 мкм

ПРЕИМУЩЕСТВА

Снижение текущих затрат на

полирование на 30-40%. Срок

окупаемости готового оборудования

для ЭПО составляет 1,5 — 2 года

Полирование широкой номенклатуры

изделий: сложной формы, малого

сечения и жёсткости, длинномерных

наружных и внутренних

поверхностей до Ra=0,1 — 0,01 мкм

Используемый электролит на 95%

состоит из воды. Легко утилизируется

Легко утилизируется

традиционными методами. Рабочая

ванна не подвергается коррозии и

эксплуатируется в течение всего срока

работы оборудования ЭПО – более 15 лет!

Уменьшение использования растворов

токсичных кислот на 100%. Отсутствует

запах при полировании. Достаточно

установки стандартных систем вентиляции

для отвода образующегося водяного пара.

Минимальное обучение сотрудников

А Вы знаете, что мы ЭПОлируем даже титан марки 5!

+(37529) 762 68 17

А Вы знаете, что мы ЭПОлируем даже титан марки 5!

сантехнического

оборудования:

кранов, декоративных

накладок, змеевиков,

полотенцесушителей

деталей осветительных

приборов:

отражатели,

корпуса

мебельной

фурнитуры:

ручек, декоративных

накладок, мебельных опор

деталей торгового

оборудования:

крючков, вешалок,

держателей

изделий пищевой промышленности

из нержавеющих сталей:

ложей, вилок, ножей,

тарелок, лопаток, блюдец

изделий медицинской техники:

зубных и костных имплантатов,

черепных пластин,

фиксаторов позвоночника,

листов, фольги и проволоки,

используемых для скрепления тканей

и др.

изделий сложной формы:

отличных от деталей вращения,

деталей с полостями, поднутрениями,

выступающими конструктивными

элементами

Идеальное технологическое решение для предприятий, реализующих процессы финишной обработки

сантехнического

оборудования:

кранов, декоративных накладок,

змеевиков, полотенцесушителей

мебельной фурнитуры:

ручек, декоративных

накладок, мебельных опор

деталей осветительных

приборов: отражатели, корпуса

деталей торгового оборудования:

крючков, вешалок, держателей

изделий пищевой промышленности

из нержавеющих сталей:

ложей, вилок, ножей,

тарелок, лопаток, блюдец

изделий медицинской техники:

зубных и костных имплантатов, черепных

пластин, фиксаторов позвоночника, листов,

фольги и проволоки, используемых для

скрепления тканей и др.

изделий сложной формы:

отличных от деталей вращения, деталей с

полостями, поднутрениями, выступающими

конструктивными элементами

ИЗГОТОВИМ ОБОРУДОВАНИЕ ДЛЯ ЭПО ПОД ЗАКАЗ!

Мощность: от 3 до 1000 кВт

Максимальный рабочий ток: 830 А

Максимальная площадь одновременно обрабатываемой поверхности: 280 дм2

Узнать больше

ИЗГОТОВИМ ОБОРУДОВАНИЕ ДЛЯ ЭПО ПОД ЗАКАЗ!

Мощность: от 3 до 1000 кВт

Максимальный рабочий ток: 830 А

Максимальная площадь одновременно обрабатываемой поверхности: 280 дм2

Узнать больше

Внедрение оборудования для ЭПО не требует капитальных затрат, специальных производственных помещений и систем утилизации!

+(37529) 762 68 17

Внедрение оборудования для ЭПО не требует капитальных затрат, специальных производственных помещений и систем утилизации!

автотракторное

и машиностроение,

приборостроение

кораблестроение

авиационная

промышленность

производство изделий

медицинского

назначения

технологическое

оборудование для

пищевой промышленности

химическая

промышленность

ОБЛАСТИ ПРИМЕНЕНИЯ

автотракторное

и машиностроение,

приборостроение

кораблестроение

авиационная

промышленность

производство изделий

медицинского

назначения

технологическое

оборудование для

пищевой промышленности

химическая

промышленность

Полируем с сенсационной чистотой обработки Ra 0,01 мкм!

+(37529) 762 68 17

Полируем с сенсационной чистотой обработки Ra 0,01 мкм!

РАССЧИТАЕМ СТОИМОСТЬ ЗАКАЗА

ПО ВАШИМ СОБСТВЕННЫМ ЭСКИЗАМ

Присылайте

технические условия,

чертежи, эскиз или фото детали/изделия

на нашу электронную почту

s-galgo65@park. bntu.by

bntu.by

Или звоните по телефону

+(37529) 762 68 17

Заполнить заявку

Project Type

Footer

О нас

Республиканское инновационное унитарное предприятие

«Научно-технологический парк БНТУ “Политехник”

25 лет разрабатываем и внедряем передовые технологии обработки металлов и нанесения покрытий

Контакты

Как нас найти?

Top

Электрохимическая полировка металлов — bankingid.ru

Содержание

- Электрополировка нержавейки в специальных ваннах

- Методы полировки нержавейки

- Способы полировки нержавеющей стали

- Средства для полировки

- Периодичность ухода за внешним видом

- Как отполировать нержавейку до зеркала в домашних условиях

- Полировка нержавеющей стали – зеркало за 5 минут реально!

- 1 К каким изменениям приводит полирование?

- 2 Механические методы – классика, доступная каждому

- 3 Химическое полирование – особенности и рецепты

- 4 Электрохимическая полировка – что изменит присутствие тока?

- 5 Плазменная полировка – сложно, но эффективно

- Электрохимическая полировка металлов

- Ростов реставрация мебели.

- Химическое полирование.

- Электрохимическое полирование

- Электрохимическая полировка нержавеющей стали

- Электрохимическая полировка стали

Электрополировка нержавейки в специальных ваннах

Электролитическая полировка — это процесс, используемый для полировки металлической поверхности с помощью электрического тока и химического раствора, с использованием контейнера, снабженного электродами. Этот процесс позволяет получить зеркальную поверхность путем выборочного удаления поверхности из стали.

Это селективное удаление производится контролируемым электрическим током и специальными растворами электролитов. Электрические параметры настраиваются с помощью технологии INVERTER, встроенной в наши продукты CLINOX, в то время как электролитический раствор, называемый E-polishing Bomar, используется с нашей ванной для электрохимической полировки E-polishing Box, изготовленной из пластмассы, стойкой к кислотам и электродам из углеродного волокна, чтобы обеспечить лучшую производительность и полную безопасность.

Благодаря такой комбинации продуктов могут быть получены следующие результаты

Электрополировка нержавеющей стали: технические аспекты

Электрохим полировка — это процесс, с помощью которого вы можете производить полировку металлической поверхности. Думать о замене механической очистки этим процессом неправильно; Эта технология может быть использована как процесс финишной обработки для маленьких изделий нерегулярных и сложных форм. Полировка может представлять собой отличную опору для производства, поскольку она определяет кристаллическую структуру, подходящую для сварки наиболее эффективным способом работы решетчатых сил. С этой точки зрения процесс называется «глянцевое травление». Как и все анодные процессы, электрохимическое полирование тесно связано со структурой на основе металла. Если в нем присутствуют дефекты и примеси, эффект электролитической полировки может иметь пятна, ямочки и каверны.

Электролизер, показанный на рисунке 1, объясняет, как происходит процесс электрополировки. Изделие из нержавеющей стали, используемое для получения зеркальной поверхности, определяется анодом, катодом может быть такой металл, как свинец, медь и т. Д. Во время процесса, благодаря прохождению тока и определенных электролитических растворов, происходит селективное анодное растворение по поверхности из нержавеющей стали, делая последний постепенно более гладким. Параметры, регулирующие процесс электрополировки:

Изделие из нержавеющей стали, используемое для получения зеркальной поверхности, определяется анодом, катодом может быть такой металл, как свинец, медь и т. Д. Во время процесса, благодаря прохождению тока и определенных электролитических растворов, происходит селективное анодное растворение по поверхности из нержавеющей стали, делая последний постепенно более гладким. Параметры, регулирующие процесс электрополировки:

- Плотность тока

- Вольтаж

- Тип электролитического раствора

- Температура

- Перемешивание жидкости

- Катодный материал

- Размер и форма электродов

- Расстояние между анодом и катодом

- Расположение изделий

Все эти параметры влияют на срок службы и внешний вид поверхности нержавеющего изделия. Например, температура должна поддерживаться постоянной, а перемешивание должно быть таким, чтобы не вызывать локальный нагрев.

Как видно на рисунке 2, для достижения правильной электрополировки электрические параметры должны совпадать в диапазоне Vc-Vb. При более низких значениях напряжения они вызывают анодную коррозию, детали обычно становятся непрозрачными и подвергаются коррозии. При более высоких значениях, чем Vc, образуются газообразные вещества, которые изменяют процесс растворения и вызывают нерегулярное воздействие на поверхность металла. Кривая, о которой идет речь, изменяется в зависимости от удельного сопротивления раствора электролита. Чем выше удельное сопротивление, тем больше полирующая прямая часть (полировка) будет плотной, пока она не уменьшится до точки.

При более низких значениях напряжения они вызывают анодную коррозию, детали обычно становятся непрозрачными и подвергаются коррозии. При более высоких значениях, чем Vc, образуются газообразные вещества, которые изменяют процесс растворения и вызывают нерегулярное воздействие на поверхность металла. Кривая, о которой идет речь, изменяется в зависимости от удельного сопротивления раствора электролита. Чем выше удельное сопротивление, тем больше полирующая прямая часть (полировка) будет плотной, пока она не уменьшится до точки.

Технология CLINOX и INVERTER

Наилучшие результаты следует поддерживать при четко определенных соотношениях плотности тока и напряжения. Это соотношение определяется в наших установках CLINOX, которые благодаря инверторной технологии позволяют контролировать электрические параметры, повышая электрическую эффективность и надежность процесса. Агитация не всегда принята. Она часто используется для предотвращения неконтролируемого нагрева и локальной турбулентности в электролитической ванне с высоким удельным сопротивлением. Перемешивание не должно быть слишком интенсивным и может быть реализовано с использованием пассивного материала или путем инсуффляции воздуха или азота. «Срок полезного использования» электролита довольно ограничен. Когда в ванне появляется определенное количество ионов металлов, ее полирующий эффект уменьшается или исчезает. Так что прибегают к частичной или полной замене отработанной жидкости.

Перемешивание не должно быть слишком интенсивным и может быть реализовано с использованием пассивного материала или путем инсуффляции воздуха или азота. «Срок полезного использования» электролита довольно ограничен. Когда в ванне появляется определенное количество ионов металлов, ее полирующий эффект уменьшается или исчезает. Так что прибегают к частичной или полной замене отработанной жидкости.

Обычно продолжительность процесса включает удаление 0,5 — 2 мкм металла в зависимости от состояния поверхности. Такое удаление предполагает использование веществ, которые быстро растворяют в ванне продукты анодного воздействия; Среди наиболее эффективных веществ следует выделить фосфорную и серную кислоту. Вещества, которые содержатся в нашем электролите для электрополировки E-polishing Bomar. Материал катода может быть изготовлен из свинца, меди или углеродного волокна. Последний используется в нашей ванне для электрополировки, чтобы обеспечить более длительный срок службы электродов и уменьшить электрические рассеяния. Расстояние между анодом (механическая часть) и катодом (углеродное волокно) может варьироваться от 1 до 15 см, и во время процесса поддерживается постоянным; уменьшение расстояния увеличивает ионный обмен и уменьшает время электрополировки. Кроме того, очень важен идеальный контакт электродов с соответствующими шинами, в противном случае могут возникнуть вторичные электрические воздействия внутри дефектных точек контакта.

Расстояние между анодом (механическая часть) и катодом (углеродное волокно) может варьироваться от 1 до 15 см, и во время процесса поддерживается постоянным; уменьшение расстояния увеличивает ионный обмен и уменьшает время электрополировки. Кроме того, очень важен идеальный контакт электродов с соответствующими шинами, в противном случае могут возникнуть вторичные электрические воздействия внутри дефектных точек контакта.

Электрохимическая полировка нержавейки используется для обеспечения оптимального сочетания эстетической красоты и очень высоких значений пассивации. Если нержавеющая сталь была электрополирована, поверхность свободна от примесей железа и имеет очень низкую шероховатость. В этих условиях нержавеющая сталь полна чистого хрома на поверхности. Хром связывается с кислородом, присутствующим в окружающей среде, создавая «пассивный» слой, который позволяет значительно замедлить процесс коррозии.

Как видно на фиг. 3, микроструктура 1 создается после механической очистки. Как вы можете видеть, микроструктура проявляется различными слоями ферритов (номера 2, 3 и 4) и слоями аустенита (номера 1, 5 и 6) различной морфологии, поскольку они были деформированы после механического процесса. Микроструктура 2 образуется после электролитической очистки. Как видно на фиг.3, микроструктура выглядит однородной, с зернами того же размера и с той же аустенитной природой. Толщина пассивного слоя сильно варьируется в зависимости от типа микроструктуры. Толщина механически полированного образца (1) ниже, чем у электрополированного образца (2), поскольку он загрязнен посторонними частицами (остатками абразива и примесями), которые препятствуют образованию однородного слоя оксида хрома. Наконец, мы показываем серию изображений электрополированных объектов с нашей системой Nitty-Gritty.

Как вы можете видеть, микроструктура проявляется различными слоями ферритов (номера 2, 3 и 4) и слоями аустенита (номера 1, 5 и 6) различной морфологии, поскольку они были деформированы после механического процесса. Микроструктура 2 образуется после электролитической очистки. Как видно на фиг.3, микроструктура выглядит однородной, с зернами того же размера и с той же аустенитной природой. Толщина пассивного слоя сильно варьируется в зависимости от типа микроструктуры. Толщина механически полированного образца (1) ниже, чем у электрополированного образца (2), поскольку он загрязнен посторонними частицами (остатками абразива и примесями), которые препятствуют образованию однородного слоя оксида хрома. Наконец, мы показываем серию изображений электрополированных объектов с нашей системой Nitty-Gritty.

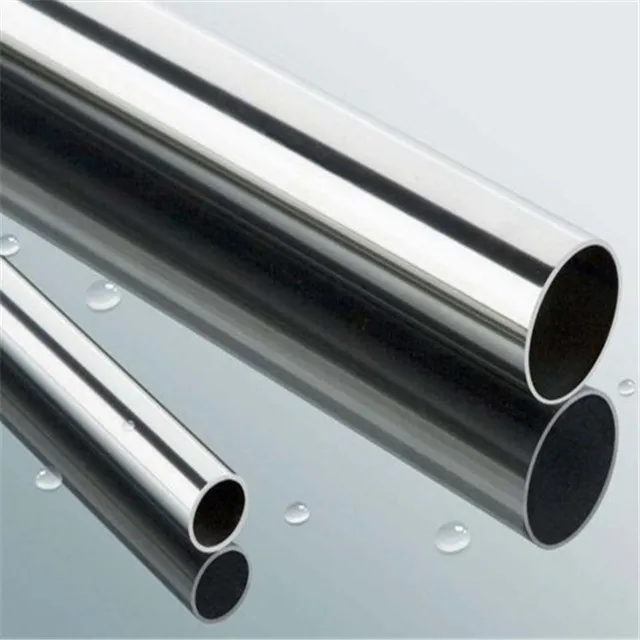

Методы полировки нержавейки

Материал имеет в своем составе легирующие элементы, которые защищают от коррозии и образования нагара. Со временем на поверхности появляются царапины и потертости, а также окисления. При этом помогает полировка нержавейки. В данном случае при обработке достигаются высокие классы шероховатости.

При этом помогает полировка нержавейки. В данном случае при обработке достигаются высокие классы шероховатости.

Способы полировки нержавеющей стали

Шлифовка нержавейки может производиться в домашних условиях. При этом применяют несколько методов обработки. К распространенным способам относят:

- механическую;

- электрохимическую;

- электролитно-плазменную.

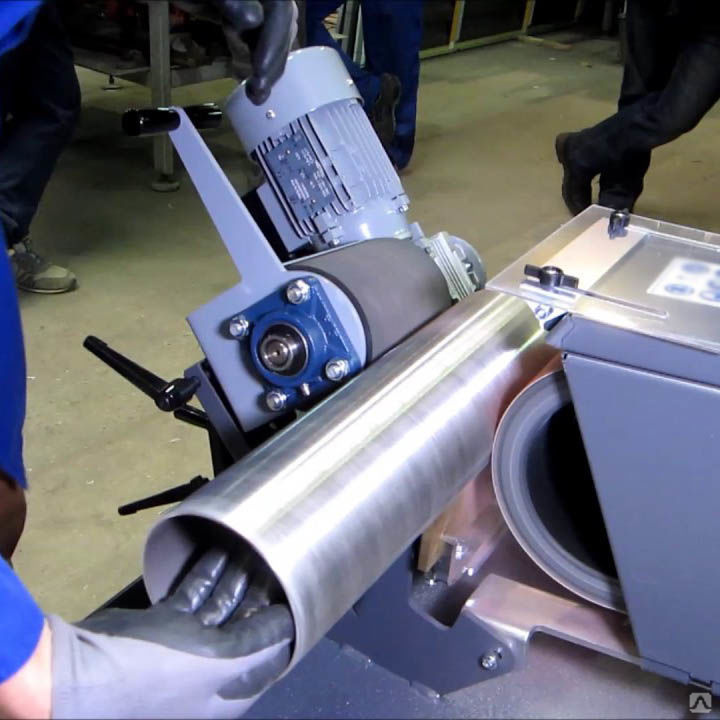

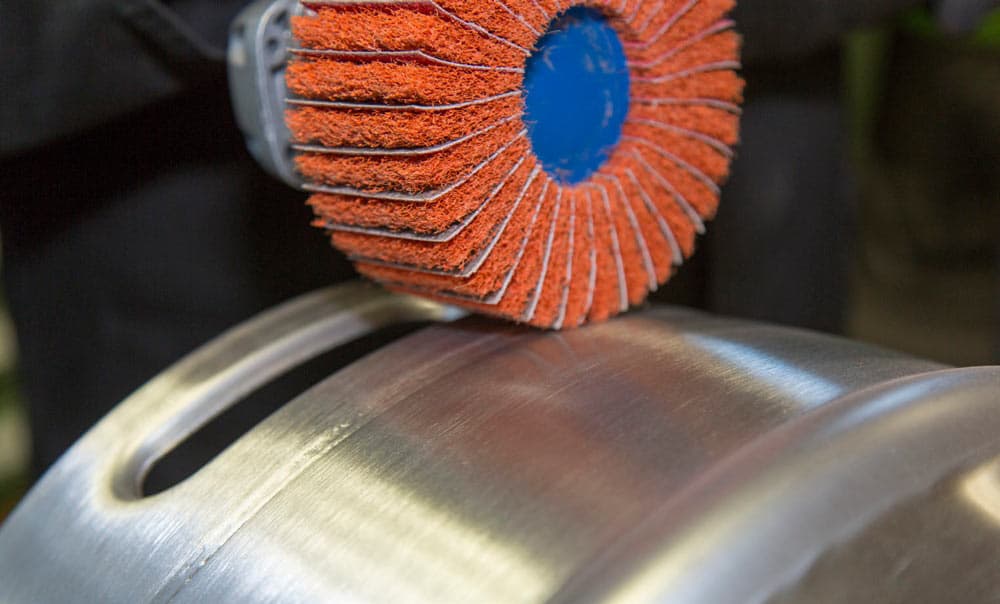

Механическая обработка

Полировку нержавеющей стали проводят при помощи материала, представленного зернами из абразивного материала. При обработке применяют круг, диск, валик, либо ленту. В качестве абразива выступает различные пасты, растворы и суспензии для полировки. Материал может содержать в составе вещества, которые в комплексе с зернами абразива удаляют неровности на металлических поверхностях. Данный тип обработки называют механическим.

В результате механических воздействий на поверхность металла образуются канавки и полосы с шероховатостью до 7 класса. При этом необходима дополнительная доработка нержавейки до 10 класса при помощи шлифовки.

При этом необходима дополнительная доработка нержавейки до 10 класса при помощи шлифовки.

Доработка нержавейки может производиться в быту без использования специальных приспособлений и инструментов. Данный вид полировки распространен в частных мастерских и гаражах. В условиях промышленных предприятий применяют следующие виды инструмента:

- ручные приспособления с электрическим и пневматическим приводом;

- станки для полировки и шлифовки;

- барабанные и вибрационные агрегаты;

- установки для обработки при помощи магнитного абразива.

Для чистового шлифования применяются абразивные материалы:

В качестве основы в них содержатся минеральные масла, парафиновые и стеариновые добавки, их необходимо удалять после обработки при помощи растворителей.

Электрохимический способ

Химическая полировка представлена процессом удаления шероховатости при помощи упорядоченного движения заряженных частиц от одного электрода к другому. Для метода применяют установки с ваннами, заполненными раствором электролита. Один из электродов подключают к отрицательному полюсу источника питания. Погруженную заготовку нержавеющего металла подключают к положительной клемме источника питания.

Для метода применяют установки с ваннами, заполненными раствором электролита. Один из электродов подключают к отрицательному полюсу источника питания. Погруженную заготовку нержавеющего металла подключают к положительной клемме источника питания.

При подаче постоянного тока на поверхности металла начинают образовываться заряженные ионы, которые затем перетекают к катоду. При освобождении частиц нержавки происходит сглаживание микровыступов. При обработке оператор может устанавливать глубину удаления металла при помощи настройки значения постоянного тока, а также временем протекания процесса.

Метод позволяет полировать детали со сложными геометрическими поверхностями. Удаляются неровности из мест с трудным доступом. Электролит имеет температуру до 90°С, плотность тока 0,5 А/см2, в составе содержатся неорганические кислоты: ортофосфорная и серная.

Электролитно- плазменное полирование

Способ основан на образовании поверх детали рубашки, представляющей собой парогазовую плазму. Это позволяет снимать неровности с поверхности металла. Аппараты для полировки нержавейки в домашних условиях работают в сети переменного тока при напряжении 400 В и температуре раствора электролита 90°С. Скорость удаления слоя металла — до 3 мкм за минуту.

Это позволяет снимать неровности с поверхности металла. Аппараты для полировки нержавейки в домашних условиях работают в сети переменного тока при напряжении 400 В и температуре раствора электролита 90°С. Скорость удаления слоя металла — до 3 мкм за минуту.

К достоинства такого метода относят:

- применение безопасных веществ;

- минимальные затраты.

Средства для полировки

Шлифование нержавеющей стали производят при помощи ручного инструмента с электрическим приводом. В качестве дополнительных приспособлений применяются:

- круг из войлока или фетра, салфетка, а также диск;

- валик;

- абразивный лист, диск с абразивной основой;

- материалы нетканого изготовления;

- ленты для полирования.

- шлифовальные машинки орбитального типа;

- болгарки с комплексом насадок;

- машинки ленточного типа;

- ленточник для прямого хода обработки;

- переносные шлифовальные машинки;

- напильники ленточного типа с возможностью поворота насадок.

Периодичность ухода за внешним видом

Частота полировки нержавеющей стали зависит от возникновения на поверхности металла повреждений и потертостей. После обработки на нержавке образуется защитная пленка из атомов хрома, которая предотвращает коррозию и ржавление. При этом появляется матовый оттенок.

Для сохранения металлического блеска на поверхности металла запрещено применять пасты, содержащие крупный абразив, хлор. Повреждения на металле выявляются визуально.

Как отполировать нержавейку до зеркала в домашних условиях

Шлифовка нержавки в условиях частной мастерской до зеркального блеска считается доступной. Время обработки зависит от количества царапин на поверхности, а также наличия окислений металла. Химическое полирование не рекомендуется, так как может оказаться вредным для человека. Для обработки своими руками до блеска изделия необходимо:

- На шлифовальную машинку установить полировальный круг с мелким абразивом.

- Подобрать полироль для нержавеющей стали без воска, при этом в составе рекомендуется применять абразивные зерна минимального размера.

- Полироль налить на круг.

- Поднести аппарат к левому углу изделия.

- Подать питание на машинку путем нажатия на пусковую кнопку.

- Перемещать аппарат необходимо круговыми движениями.

- После полировки отключают питание, а затем при помощи ветоши устраняют остатки полироли затирая шероховатости.

Соблюдение технологии обработки нержавеющего металла поможет получить поверхность без шероховатости до 14 класса. При этом металл приобретает зеркальный блеск.

Поддержите канал, просто читайте наши статьи, а мы будем размещать для Вас полезную информацию о металлах! Так же заходите на наш сайт , там Вы найдете множество информации о металлах, сплава и их обработке.

Полировка нержавеющей стали – зеркало за 5 минут реально!

Полироль для нержавеющей стали помогает нам обновить поверхность и очень быстро сделать ее блестящей простым механическим способом. Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

2 Механические методы – классика, доступная каждому

Это наиболее простой способ добиться зеркально гладкой поверхности. Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички. Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой. Начинается обработка наиболее крупнозернистым материалом, а затем каждый последующий раз необходимо уменьшать размер абразива вдвое. При этом лучше не устанавливать скорость больше 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие риски.

При этом лучше не устанавливать скорость больше 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие риски.

Однако если речь идет о мелких элементах незамысловатой формы, тогда возможно избежать электрополировки нержавеющей стали и использовать ручной метод. В этом случае специальная паста наносится на кусочек войлока либо иной мягкой ткани, и поверхность натирается круговыми движениями. Также ручного способа не избежать при обработке труднодоступных мест, куда шлифовальная машинка не сможет достать.

3 Химическое полирование – особенности и рецепты

При этом способе изделие погружают в химический раствор и держат определенное время. Также очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой. Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации. Жидкий раствор проникает даже в самые укромные места детали.

Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации. Жидкий раствор проникает даже в самые укромные места детали.

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения. Для химполировки нержавеющей стали используются растворы на основе кислот.

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Во всех рецептах предполагается использование концентрированных кислот.

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

4 Электрохимическая полировка – что изменит присутствие тока?

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм 2 . Делать электрохимическое полирование нужно около пяти минут.

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм 2 . Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

5 Плазменная полировка – сложно, но эффективно

Есть еще один метод обработки поверхности, основанный на процессах в металле при его погружении в раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Плазменная полировка удаляет с изделия тончайший слой с повышенным содержанием инородных включений. В результате поверхность имеет зеркальный блеск, обладает высокими адгезионными свойствами. Кроме того, этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Однако чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования не избежать.

Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования не избежать.

Электрохимическая полировка металлов

Ростов реставрация мебели.

Еремеев Борис Владимирович

Владельцы сайта

- Реставратор Еремеев

Авторы страницы

- Реставратор Еремеев

Химическая полировка и шлифовка металлов

Химическое полирование.

Химическое полирование металлов осуществляется простым погружением в специальные ванны без применения электрического тока. Для обработки небольших предметов используются лабораторные стеклянные или фарфоровые стаканы и ванночки. Большие ванны изготовляют из специальных сталей.

Универсальный раствор для химического полирования имеет следующий состав: 920 г фосфорной кислоты концентрированной, 60 г азотной кислоты концентрированной, 20 г азотнокислого натрия, 1 г азотнокислой или сернокислой меди, 0,1 г смачивателя.

Рабочая температура ванны 90-100 °С. При полировании, которое протекает от 0,5 до 4 мин, выделяется большое количество удушливых и ядовитых паров. Поэтому ванна должна иметь эффективную вытяжную

Химическое декорирован вентиляцию или же полирование должно производиться в вытяжном шкафу.

Химическое полирование черных металлов используется не часто. Для химического полирования деталей из нержавеющей стали используется состав, г/л: серная кислота — 350-430, соляная кислота — 20-40, азотная кислота — 35-50, краситель оранжевый 20-25.

Рабочая температура раствора порядка 65-70 °С, выдержка от 2 до 10 мин в зависимости от состояния поверхности.

Химическое полирование цветных металлов гораздо эффективнее, чем черных, и может применяться для обработки деталей из меди, алюминия и прочих металлов. Так, для деталей из меди и ее сплавов можно применять растворы.

Состав (г/л) и режим

Уксусная кислота ледяная

Рабочая температура, °С

Для химического полирования медных, медненых’ и томпаковых деталей применяют также раствор следующего состава: серная кислота (плотность 1,84 г/см3) — 400 мл, азотная кислота (плотность 1,4 г/см3) — 100 мл, соляная кислота (плотность 1,19 г/см3) — 5 мл, хромовый ангидрид — 300 г, вода — 1 л.

Раствор используют при комнатной температуре, выдержка 1,5-2 мин.

Для изготовления ванн применяют пентапласт, винипласт, поливинилхлорид, керамику и другие кислотостойкие материалы. Все растворы для химического полирования требуют применения эффективной вентиляции.

Составы растворов и режимы для химического полирования алюминия и сплавов на его основе.

Состав (г/л) и режим

Рабочая температура, °С

Раствор № 1 рекомендуется для алюминия высокой чистоты и сплава АМГ-0,5; раствор № 2 —для сплавов АМГ и раствор № 3 — для марок АД-1, AM Г и AMЦ

Для химического полирования мелких алюминиевых деталей рекомендуется также раствор следующего

состава: серная кислота (плотность 1,84 г/см3) — 200 мл, азотная кислота (плотность 1,4 г/см3) — 150 мл, ортофосфорная кислота (плотность 1,7 г/см3) — 60 мл, мочевина — 5 г.

Рабочая температура 100-110 °С. Полирование производят при погружении и встряхивании деталей, засыпанных в корзинки из стали, в течение 15-20 с.

Для химического полирования деталей из титана можно применять быстродействующий и весьма эффективный раствор следующего состава, мл/л: азотная кислота (плотность 1,41 г/см3) — 400, серная кислота (плотность 1,84 г/см3) — 400, плавиковая кислота (40%-ная— 200.

Полирование ведется при температуре 80-95 °С в течение 2 мин. При этом скорость съема металла составляет 25-30 мкм/мин для свежеприготовленного раствора и 7-10 мкм/мин.— для истощенного.

Электрохимическое полирование

Электрохимическое полирование гораздо эффективнее химического. Детали полируются электролитическим способом в специальной ванне с помощью постоянного электрического тока. Полируемые предметы подвешиваются в ванне как аноды.

Универсальный полировальный электролит используется для полирования как черных, так и цветных металлов. Он имеет следующий состав (массовая доля, %): ортофосфорная кислота — 65, серная кислота’ — 15, хромовый ангидрид — 6, вода — 14.

Полирование проводится при температуре 75 °С и анодной плотности тока 50-70 А/дм2 в течение 3-7 мин. Используются свинцовые катоды.

Используются свинцовые катоды.

Приготовление электролита начинают с растворения хромового ангидрида в небольшом объеме воды. Затем приливают фосфорную кислоту, после чего при перемешиваний, постепенно, вводят серную кислоту, доводят добавками воды или выпариванием плотность электролита до 1,74 г/см3 и прогревают при 110-120 °С.

Для полирования деталей из нержавеющей стали хорошо зарекомендовал себя электролит следующего состава: 370 мл фосфорной кислоты концентрированной, 560 мл глицерина, 70 мл воды. Рабочая температура ванны 100-120 °С, плотность тока 80-160 А/дм2. Полированная поверхность образуется в течение 5-10 мин. Катоды из нержавеющей стали, максимальное напряжение постоянного тока 15 В.

Существует несколько разновидностей электролитов для полирования стали. Составы и режимы эксплуатации электролитов:

Состав (% по массе) и режим

Фосфорная кислота (плотность 1,7)

Серная кислота (плотность 1,84)

Рабочая температура, °С

Плотность тока, А/дм2

Электролит 1 применяется для полировки углеродистых сталей. Электролит 2 обычно используется для п олировки высокохромистых сталей в температурной области. Электролит 3 используется для полировки хромоникелевых коррозионностойких сталей.

Электролит 2 обычно используется для п олировки высокохромистых сталей в температурной области. Электролит 3 используется для полировки хромоникелевых коррозионностойких сталей.

Электролиты готовят следующим образом: сначала растворяют хромовый ангидрид в небольшом количестве воды, затем малыми порциями добавляют фосфорную и серную кислоту. Готовая смесь нагревается до температуры 100—105 °С, а плотность раствора доводится до величины 1,7—1,74 г/см 3 . По мере использования ванны в ней накапливается трехвалентный хром и железо, удаление которых из ванны очень сложно, и проще часть загрязненной ванны сменить на новую.

При электролитической полировке происходит заметное снятие металла, поэтому изделия с малыми размерными допусками, а также стальные пружины следует полировать с необходимой осторожностью. Слишком длительная выдержка изделий в ванне может быть причиной образования неустраняемого брака.

Для электролитической полировки используют стальные ванны, облицованные свинцом. Высокая температура ванны, доходящая до 90 °С и выше, делает невозможным применение пластмасс.

Высокая температура ванны, доходящая до 90 °С и выше, делает невозможным применение пластмасс.

Раствор нагревают в освинцованной пароводяной рубашке. Нагрев необходим только перед началом работы, так как при большой плотности тока при полировке выделяется столько теплоты, что может возникнуть надобность в охлаждении ванны, что в случае пароводяной рубашки нетрудно. Катодами служат свинцовые листы.

Большие затруднения связаны с подвесками. Лучшими являются подвески из меди, которые хорошо проводят электрический ток. Всю поверхность кроме захватов следует изолировать пластмассой. Быстро изнашивающиеся захваты с целью продления их службы необходимо покрывать электролитическим свинцом.

Для электролитической полировки сталей используют также электролиты с органическими соединениями. В табл. приведены примерные составы и режимы работы ванн с органическими добавками для электролитической полировки стали.

Состав (% по массе) и режим

Фосфорная кислота (плотность 1,7)

Серная кислота (плотность 1,84)

Рабочая температура, °С

Плотность тока, А/дм 2

Электролит 1 предназначен для полировки корро-зионностойкой и углеродистой стали, а электролит 2 — для полировки коррозионностойкой стали.

Независимо от состава ванны электролитическая полировка оставляет на поверхности стали пассивированные слои, ухудшающие сцепляемость гальванических покрытий. С целью предупреждения этого необходимо подвергать полированные изделия кратковременному травлению в 5 %-ной соляной кислоте.

Если электролитическая полировка стали является последней операцией, то промытые изделия необходимо

подвергнуть 15-20-мин обработке в 10 %-ном растворе едкого натра при 60-70 °С, что заметно влияет на повышение коррозионной стойкости.

Электролитическая полировка стали является хорошей подготовкой поверхности перед функциональным хромированием.

Для деталей из меди и латуни наиболее простым электролитом полирования является раствор орто-. фосфорной кислоты плотностью 1,6-1,65 г/см 3 . Рабочая температура электролита должна находиться в пределах 20-30 °С. При повышении температуры сверх указанной может иметь место растравливание поверхности, вследствие чего ванны для электрополирования снабжают охлаждающим устройством. Анодная плотность тока может быть от 5-10 до 30-50 А/дм 2 с применением медных листов в качестве катодов. Продолжительность процесса зависит от состояния поверхности и колеблется от 5-6 мин для шлифованных деталей до 2-3 мин для штампованных деталей из листового проката. Электролит требует предварительной проработки на бракованных деталях. При эксплуатации электролита следует соблюдать общие правила: в качестве материала подвесок применять медь или алюминий; полировать одновременно только детали одного наименования и изготовленные из металла одной марки; при больших количествах полируемых деталей производить очистку медных катодов жесткой щеткой в промывной ванне.

Анодная плотность тока может быть от 5-10 до 30-50 А/дм 2 с применением медных листов в качестве катодов. Продолжительность процесса зависит от состояния поверхности и колеблется от 5-6 мин для шлифованных деталей до 2-3 мин для штампованных деталей из листового проката. Электролит требует предварительной проработки на бракованных деталях. При эксплуатации электролита следует соблюдать общие правила: в качестве материала подвесок применять медь или алюминий; полировать одновременно только детали одного наименования и изготовленные из металла одной марки; при больших количествах полируемых деталей производить очистку медных катодов жесткой щеткой в промывной ванне.

Нормальная эксплуатация электролита начинается после накопления в нем меди не менее 3-5 г/л, для чего требуется его проработка в течение 3-4 ч, а при повышении содержания меди до 30 г/л электролит становится непригодным.

Для электрбполирования латуни и томпака используют плотность тока от 5 до 15 А/дм 2 с выдержкой 1-3 мин. После промывки в холодной проточной воде детали пассивируют в течение 1-2 мин в растворе, содержащем 80-100 г/л хромового ангидрида и 1-2 г/л серной кислоты, при комнатной температуре.

После промывки в холодной проточной воде детали пассивируют в течение 1-2 мин в растворе, содержащем 80-100 г/л хромового ангидрида и 1-2 г/л серной кислоты, при комнатной температуре.

Для полирования меди и ее сплавов также используется следующий электролит: 1000 мл воды, 10 г серной кислоты концентрированной, 12,5 г уксусной кислоты, 12,5 г хромового ангидрида, 37,5 гдвухромово-кислого натрия.

Рабочая температура электролита 60-75 °С, плотность тока 25-50 А/дм 2 . Катоды из нержавеющей стали или титана, кратковременно можно использовать свинцовые или железные катоды.

Высокой производительностью отличается электролит с добавкой триэтаноламина, применяющийся для меди, латуни и особенно для кремнистых и бериллие-вых бронз и имеющий состав: ортофосфорная кислота — 1200 г/л, триэтаноламин — 50 мл/л.

Процесс ведут при температуре 20-30 °С с анодной плотностью тока от 15 до 50 А/дм 2 с применением катодов из нержавеющей стали, на которых металлическая медь осаждается в виде плотного слоя.

Для устойчивости электрического режима и сокращения продолжительности полирования в электролит часто добавляют хромовый ангидрид. Электролит, пригодный для полировки меди, латуни и гальванических медных покрытий, содержит следующие компоненты, г/л: ортофосфорная кислота — 850-900; хромовый ангидрид—120. Плотность электролита 1,60-1,62 г/см 3 , анодная плотность тока 30-50 А/дм 2 . Процесс ведется при температуре 20-40 °С с выдержкой 0,5-2 мин.

Электролит требует проработки при температуре до 40 °С и плотности тока до 50 Адм после чего производят полирование при более низких режимах. Катодами служат свинцовые пластины. Скорость растворения металла при плотности тока 40 А/дм составляет 2-3 мкм/мин.

Для электролитической полировки алюминия применяют кислые и щелочные ванны. Лучший блеск получают в кислых ваннах, подобных ванне для полировки стали. Кислая ванна имеет состав, г/л: фосфорная кислота (плотность 1,7) — 400-500, серная кислота (плотность 1,84) — 350-400, хромовый ангидрид — 50-60. Состав щелочной ванны, г/л: тринатрийфосфат — 320-350, углекислый натрий (сода) — 230-250.

Состав щелочной ванны, г/л: тринатрийфосфат — 320-350, углекислый натрий (сода) — 230-250.

При использовании кислой ванны требуется очень высокая плотность тока (25-50 А/дм и температура 65-75 °С. Время полировки 5-10 мин. Стечением времени в ванне накапливается трехвалентный хром, снижающий проводимость и повышающий вязкость ванны, но не влияющий так отрицательно на протекание процесса, как при полировании стали. В результате анодного растворения изделий во время полировки ванна постепенно загрязняется алюминием, допустимая концентрация которого 30-35 г/л. Для дальнейшей эксплуатации необходима замена ванны наполовину свежим раствором. Рабочая плотность ванны должна сохраняться в пределах 1,65-1,70. Очень большая плотность ванны приводит к образованию белых пятен на поверхности изделий. В этом случае доливают воду, снижая таким образом плотность до 1,65 и нагревают ванну до 85 °С в течение 2 ч.

Щелочная ванна не дает такого большого блеска, как кислая, но состоит из простых компонентов. Рабочая температура ванны достигает80-85 0 С, плотность тока 2-6 А/дм 2 , время обработки 10-20 мин. Изделия погружают в ванну и после 30 с выдержки включают ток. После 20 минут полировки изделие теряет слой — 5 мкм. Радужный слой с поверхности полированных изделий удаляют в водном растворе, содержащем 55 см 3 фосфорной кислоты и 30 г хромового ангидрида в 1 л. Обработка длится — 3 мин при 60 °С. Вместо вышеуказанного раствора можно применить 10%-ную азотную кислоту. В качестве добавки, улучшающей работу щелочных ванн для полировки алюминия, применяют алюмока-лиевые квасцы (- 15 г/л), чем также снижают концентрацию тринатрийфосфата.

Рабочая температура ванны достигает80-85 0 С, плотность тока 2-6 А/дм 2 , время обработки 10-20 мин. Изделия погружают в ванну и после 30 с выдержки включают ток. После 20 минут полировки изделие теряет слой — 5 мкм. Радужный слой с поверхности полированных изделий удаляют в водном растворе, содержащем 55 см 3 фосфорной кислоты и 30 г хромового ангидрида в 1 л. Обработка длится — 3 мин при 60 °С. Вместо вышеуказанного раствора можно применить 10%-ную азотную кислоту. В качестве добавки, улучшающей работу щелочных ванн для полировки алюминия, применяют алюмока-лиевые квасцы (- 15 г/л), чем также снижают концентрацию тринатрийфосфата.

По мере эксплуатации в щелочных ваннах накапливается алюминий, легко удаляемый при декантации раствора, так как соединения алюминия осаждаются на дне ванны. Катодами в щелочных ваннах служат стальные листы. Для экстраполирования изделий из титана и его сплавов применяется электролит, имеющий следующий состав, массовая доля, %: этиленгликоль — 87-90, фтористый аммоний — 4-5, фтористоводородная кислота — 2-3, вода — 2-3.

Процесс полирования ведут при температуре 50-70 °С и плотности тока 20-25 А/дм.

Электрохимическая полировка нержавеющей стали

Электрохимическая полировка стали

Электрохимическая полировка – процедура обработки поверхности заготовки при помощи ее погружения в раствор кислоты под действием электрического тока.

Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий.

В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки.

Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме.

Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

- Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

- Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке. Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования. Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

- Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения.

Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей.

Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей.

В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

Если деталь имеет множество больших дефектов, то перед началом электрохимической полировки она подвергается механической обработке при помощи шлифовальной машины с вращающимися кругами.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима.

Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора.

Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

Электрохимическая очистка сварного шва. Установки для обработки сварных швов нержавейки — Inox System

Электрохимические установки для обработки нержавеющей стали

В поиске новых решений для безопасного и удобного использования химических продуктов, RICERCA CHIMICA GROUP предлагает всем пользователям самые современные технологии, которые позволяют минимизировать время работы, гарантируя экономию времени и энергии, позволяя каждому оператору отрасли работать безопасно. Совместное использование таких установок с нашими электролитами гарантирует чрезвычайно низкое воздействие на окружающую среду и оператора. Все производимое нами оборудование соответствует директивам 2014/30 / UE — 2014/35 / UE — 2011/65 / UE и имеет маркировку CE.

Совместное использование таких установок с нашими электролитами гарантирует чрезвычайно низкое воздействие на окружающую среду и оператора. Все производимое нами оборудование соответствует директивам 2014/30 / UE — 2014/35 / UE — 2011/65 / UE и имеет маркировку CE.

INOX SYSTEM REVOLUTION

Технологически продвинутая установка INOX SYSTEM REVOLUTION является единственной системой, с помощью которой возможно реализовать полный цикл обработки нержавеющей стали: обезжиривание, дезоксидация, травление, электрохимическое полирование, пассивацию в соответствии со стандартами B 117 и ASTM 967.

Обладая низким воздействием на окружающую среду и оператора установкой INOX SYSTEM REVOLUTION возможно обрабатывать сварные швы после сварки TIG, PLASMA, LASER, RESISTANCE ORBITAL и MIG мгновенно и эффективно, без потерь и с минимальным воздействием на окружающую среду; концентрация испарений, выделяющихся во время обработки, ниже предельно-допустимых.

INOX SYSTEM REVOLUTION может обновляться и настраиваться дистанционно в соответствии с потребностями обработки. Оборудование изготовлено в соответствии со стандартами безопасности ЕС и снабжена маркировкой CE. В комплект входит профессиональный кофр на колесиках для хранения и транспортировки оборудования, укомплектованный щетками из углеродного волокна для очистки сварного шва разных размеров, наборами салфеток и электродов трех типоразмеров от 40 до 350 мм шириной.

Оборудование изготовлено в соответствии со стандартами безопасности ЕС и снабжена маркировкой CE. В комплект входит профессиональный кофр на колесиках для хранения и транспортировки оборудования, укомплектованный щетками из углеродного волокна для очистки сварного шва разных размеров, наборами салфеток и электродов трех типоразмеров от 40 до 350 мм шириной.

Почему INOX SYSTEM REVOLUTION ?

1. МОЩНОСТЬ: ЭТО САМЫЙ МОЩНЫЙ АППАРАТ В МИРЕ, ЧТО ДЕЛАЕТ ПРОЦЕСС ОБРАБОТКИ БЫСТРЕЕ

2. ФУНКЦИОНАЛЬНОТСЬ: аппарат позволяет выполнять работу 2-ум операторам одновременно,

выполняя все возможные элеткрохимические процессы:

- ОБЕЗЖИРИВАНИЕ

- ТРАВЛЕНИЕ

- ПАССИВАЦИЯ

- ЭЛЕКТРОХИМПОЛИРОВКА

- ЭЛЕКТРОХИМИЧЕСКАЯ МАРКИРОВКА

- Используются БЕЗОПАСНЫЕ, НЕТОКСИЧНЫЕ ЭЛЕКТРОЛИТЫ

3. ЭФФЕКТИВНОСТЬ: для максимального удобства и эффективности аппарат имеет разные насадки:

электроды, максимальная ширина до 35 см – для больших поверхностей и щетки из углеродного

волокна – для узких и труднодоступных мест.

4. ФОРМА ВОЛНЫ: запатентованная система, оптимизированная для различных типов сварных

соединений. АДАПТИВНОСТЬ: система использует 12 ПРОГРАММ для выполнения различных

действий, оптимизированных в зависимости от поверхности и типа сварки (TIG или MIG), в том числе

снятие черных пятен после сварки.

5. ИНТЕРНЕТ ПОДДЕРЖКА: аппарат можно перепрограммировать дистанционно из нашей

лаборатории посредством интернет-соединения, тем самым оптимизируя новые программы к

конкретным потребностям каждого клиента.

6. УДАЛЕННОСТЬ РАБОЧЕГО МЕСТА: аппарат может быть оснащен кабелем длиной до 30 м,

автоматически регулирует сигнал в зависимости от длины кабеля.

7. МОБИЛЬНОСТЬ: оборудование на колесиках и с телескопической ручкой. Удобно перемещать в

любое необходимое место.

8. БЕЗОПАСНОСТЬ: аппарат не обеспечивает полную мощность с самого начала работы, что поможет

избежать случайного короткого замыкания и серьезных повреждений на поверхности.

9. АВТОМАТИЗАЦИЯ: возможность подсоединения к манипулятору робота для автоматической обработки после автоматической сварки.

10. Сертифицировано по стандарту ASTM 967, ASTM G48-11 (2015)

INOX SYSTEM EVOLUTION 2.0

Новая система INOX SYSTEM MINI Evolution 2.0 с помощью электрохимического процесса позволяет в реальном времени выполнять:

обезжиривание / дезоксидацию / травление/ немедленную пассивацию/ эффективную локальную электрохимическую полировку/электрохимическую маркировку нержавеющей стали и алюминия

- Процессы обезжиривания, дезоксидации, травления и пассивации нержавеющей стали проводят с использованием неопасных электролитов (нетоксичных, неагрессивных, не раздражающих кожу, не раздражающих глаз)

- Установка и электролиты могут перевозиться воздушным транспортом по всему миру: ADR / IATA / IMDG не требуется для перевозки электролитов.

- ЭФФЕКТИВНОСТЬ: для максимального удобства и эффективности аппарат имеет разные насадки:

электроды, максимальная ширина до 20 см – для больших поверхностей и электрод-щетки из угольного волокна – для узких и труднодоступных мест.

- Кофр с колесами для легкой транспортировки и удобного хранения.

INOX SYSTEM MONSTER

Самая мощная установка ISR-MONSTER позволяет выполнять электрохимическое травление с использованием специальных электролитов, неопасных для здоровья оператора, но эффективных для быстрой и надежной обработки нержавеющей стали до и после сварки.

Благодаря использованию больших насадок MAXI DISOX (200 мм) и SET DISOX (350 мм) о INOX SYSTEM MONSTER чрезвычайно эффективен и быстр для обработки и восстановления больших поверхностей нержавейки.

Съем и потери при электрохимполировке

Н. С. Михайлова, М. В. Сенкевич

Электрохимическое полирование — один из способов обработки поверхности ювелирных изделий. Этот способ позволяет повысить чистоту поверхности на

один-два класса, удалить некондиционный поверхностный слой металла, не подвергая деформации, улучшить отражательную способность металла [1].

По сравнению с механическим полированием этот способ обладает рядом преимуществ: позволяет обрабатывать детали сложной конфигурации, исключает

необходимость в дорогостоящих пастах; высокая скорость процесса позволяет включить его в технологический цикл.

Для нормирования расхода драгоценных металлов основным параметром, определяющим процесс электрохимического полирования, является величина съема.

Зависимость величины съема от массы изделий по группам сложности отливок на операции «анодное травление» на Кишиневском заводе (А) и

ЛПО «Русские самоцветы» (Б)

кружок, треугольник и квадрат — обозначения величин съемов для отливок соответственно 2, 3 и 4 групп сложности

Электрохимическое полирование отливок (анодное травление) связано со съемом поверхностного дефектного слоя, обогащенного золотом по сравнению с

основной массой изделия. Полностью ли снят обогащенный слой, проверяют визуально, сравнивая отливку по цвету с эталоном.

Анализ величины съема при выполнении данной операции проводился на основании данных, полученных на Ленинградском ПО «Русские самоцветы» и

Кишиневском ювелирном заводе (рис.)

Авторами проанализированы данные по величине фактического съема на операции «анодное травление» для отливок с разными массами и площадями

поверхностей, а также разных групп литейной сложности.

Анализ собранных данных показал, что на величину съема при анодном травлении отливок значительное влияние оказывают:

— условия проведения предшествующих термохимических операций;

— условия проведения самой операции электрохимического травления;

— возможная погрешность визуальной оценки полноты снятия обогащенного слоя.

Из данных, полученных по результатам работы ванны «анодного травления» отливок на ЛПО «Русские самоцветы» за 9 месяцев (табл. 1), видно, что

величина съема для одного и того же шифра отливок резко отличается. При этом средняя величина съема составляет от 1 до 2% к массе изделия или

отливки после операции. На Кишиневском ювелирном заводе величина фактического съема колеблется от 2,5 до 5% к массе металла после операции.

Различие в величинах съемов при анодном травлении однотипных отливок на ЛПО «Русские самоцветы» и Кишиневском ювелирном заводе можно объяснить

разными режимами литья на этих предприятиях.

Согласно [2] температура сплава ЗлСрМ 583-80 при изготовлении отливок методом центробежного литья должна находиться в диапазоне 1100 — 1150°С.

На многих предприятиях отрасли фактическая температура сплава при литье значительно отличается от рекомендованной и нередко изменяется в диапазоне

1050 — 1200°С, поэтому и толщина обогащенного слоя на отливках, и соответственно величина съема могут меняться.

Таблица 1

Значения минимального и максимального фактического съема при анодном травлении отливок.

| Шифр | Обозначение детали | Средняя масса детали, г | Средний % съема | Съем | |||

|---|---|---|---|---|---|---|---|

| мин. | макс. | в г на 1 изделие | |||||

| мин. | макс. | ||||||

| Категория сложности отливок — 2 | |||||||

| 04203 | Каст | 1,5 | 1,38 | 0,59 | 2,99 | 0,01 | 0,046 |

| 03013 | » | 2,7 | 1,43 | 0,79 | 2,80 | 0,022 | 0,075 |

| 07592 | Основание | 1,4 | 1,44 | 0,55 | 3,58 | 0,008 | 0,043 |

| 03493 | Каст | 2,5 | 2,29 | 1,20 | 3,18 | 0,03 | 0,071 |

| 04008 | » | 3,0 | 1,47 | 0,55 | 2,80 | 0,017 | 0,082 |

| 11193 | Колесо малое | 1,15 | 1,52 | 0,63 | 2,1 | 0,008 | 0,026 |