Электролитно плазменная полировка: ГНУ «ОИЭЯИ-Сосны» НАН Беларуси | Электролитно-плазменная полировка

Содержание

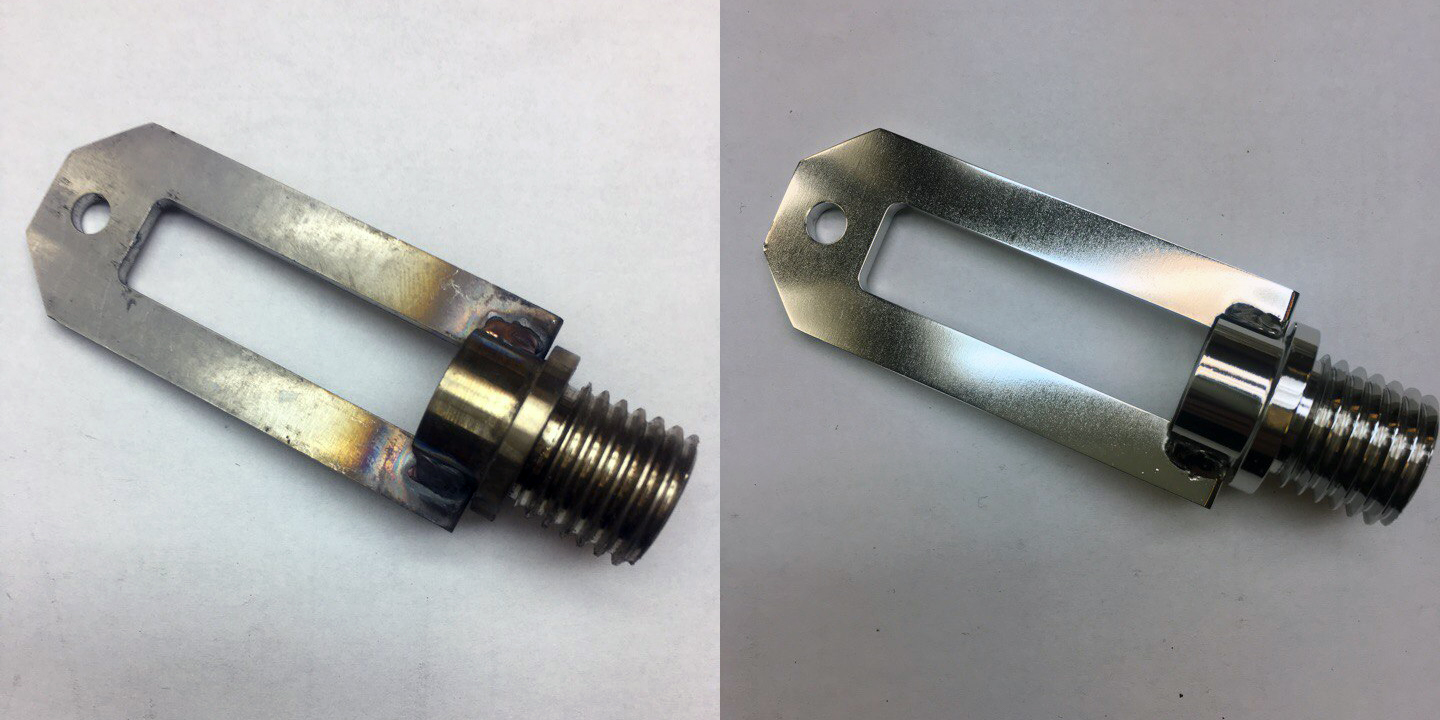

Постобработка металлических изделий с помощью метода электролитно-плазменного полирования

Содержание

Введение

Это метод обработки металлических изделий, используется для снижения шероховатости поверхности, а также удаления заусенцев и грата, скругления острых краев. Более того, его можно использовать для подготовки поверхности изделия к последующему нанесению каких-либо покрытий.

Установка состоит из двух основных узлов: трансформатор и ванна для электролита. Изделие закрепляется на подключенный к источнику тока держатель, который в ручном или автоматическом режиме опускается в раствор электролита. После этого начинается процесс обработки.

Обработка поверхности электролитно-плазменным методом основана на действии импульсных электрических разрядов, которые происходят в пароплазменной оболочке (ППО), образующейся вокруг изделия, погруженного в электролит. Обрабатываемая деталь является анодом, к которому подводится положительный потенциал, а к рабочей ванне подается отрицательный. Поскольку электролитно-плазменный метод основан на пропускании электрического тока через изделие, то обработке подлежат материалы, обладающие электрической проводимостью.

Поскольку электролитно-плазменный метод основан на пропускании электрического тока через изделие, то обработке подлежат материалы, обладающие электрической проводимостью.

К таким материалам относятся металлы, сплавы и полупроводниковые материалы. Совместное воздействие на поверхность электропроводного изделия химически активной среды и электрических разрядов позволяет очищать поверхность перед нанесением покрытия, устранять микровыступы и полировать. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, крупные сглаживаются, поверхность детали приобретает блеск, острые кромки притупляются, также удаляются заусенцы толщиной 0,1 мм при основании.

При обработке с поверхности детали полностью удаляются жировые загрязнения, некоторые виды лакокрасочных покрытий, электрохимические и вакуумно-плазменные покрытия. Удаляется также внедренный абразив и другие посторонние включения, осуществляется хорошая подготовка под последующее нанесение вакуумно-плазменных и других видов покрытий.

Преимущества метода

Одним из самых важных преимуществ этой технологии перед другими процессами электрохимии является экологичность, точнее в процессе обработки не используются агресивные кислоты, и не выделяется ядовитых паров. По этой причине предприятиям не требуется получение специальных разрешений и отведение специальных зон, как того требует оборудование при работе с кислотой.

Наряду с высокой производительностью электролитно-плазменная технология имеет более высокие технические характеристики: скорость обработки изделия, класс чистоты его поверхности, отсутствие внедрения частичек абразива, как при механической обработке и обезжиривание поверхности.

Электролитно-плазменная обработка во многих случаях может заменить трудоемкую механическую и токсичную химическую обработки в кислотных растворах. Производительность и экономическая эффективность технологических операций в 3–4 раза выше аналогичных, осуществляемых механическим способом, и в 5–6 раз выше электрохимического способа обработки на основе кислотных растворов. Процесс соответствует требованиям санитарных норм.

Процесс соответствует требованиям санитарных норм.

Электролитно-плазменная полировка выполняется на компактных установках, которые просты в управлении и надежны в эксплуатации.

Описание процесса и режимов метода обработки

В электролитно-плазменной технологии обрабатываемое изделие является анодом, к нему подводится положительный потенциал от источника питания, а катодом служит рабочая ванна (рис. 1). В зависимости от приложенного напряжения при прохождении электрического тока через водный раствор электролита, наблюдаются различные режимы электрических процессов вблизи анода. Полировка осуществляется при одном из видов анодных процессов.

Рис. 1. Схема электролитно-плазменного полирования

Прохождение электрического тока через электролитную ячейку, содержащую два металлических электрода, один из которых (в случае полировки – анод) имеет гораздо меньшую поверхность, чем второй, при постепенном повышении напряжения на электродах приводит к различным фазам или режимам процесса, которые можно проследить на вольтамперной характеристике системы активный электрод–электролит (рис. 2).

2).

Рис. 2. Вольтамперная характеристика системы активный электрод–электролит

Первый режим (участок АВ) представляет собой обычный электролиз, при котором происходит перенос ионов металла и наблюдается газовыделение в зависимости от состава электролита и материала электродов.

С повышением напряжения на электродах устанавливается переходный или коммутационный режим (участок ВС), когда вокруг активного электрода (анода) периодически образуется паро-плазменная оболочка, приводящая к запиранию тока в течение короткого временного промежутка.

При напряжении более 200 В (участок СD на рис. 2) вокруг анода образуется устойчивая пароплазменная оболочка, характеризующаяся малыми колебаниями тока. В этой области напряжений происходит процесс электролитно-плазменной обработки, в частности полировки металлов.

Сплошная пароплазменная оболочка вокруг анода имеет толщину порядка 50 мкм и постоянно изменяет свою форму (рис. 3). Наложение электрического поля деформирует поверхность электролита.

Наложение электрического поля деформирует поверхность электролита.

Рис. 3. Модель пароплазменной оболочки

При дальнейшем повышении напряжения возрастает интенсивность свечения электрических разрядов, увеличивается толщина пароплазменной оболочки и сначала на отдельных участках, а затем на всей поверхности анода происходит ее отрыв. Подобные явления сопровождаются уменьшением значения тока в 2–2,5 раза вследствие увеличения сопротивления приэлектродной зоны, что вызвано расширением пароплазменной оболочки и изменением ее структуры. Устанавливается четвертый электрогидродинамический (ЭГД) режим, когда отсутствует устойчивая паровая пленка. В этом режиме температура анода падает до 100 °С и эффект полировки исчезает.

Ограничения метода плазменного полирования

Хоть данный метод постобработки металлических изделий и считается эффективным, все же он имеет некоторый ряд недостатков. Одним из таких минусов является низкая прогнозируемость результатов, что является существенным фактором при массовом производстве из-за невозможности воспроизведения серийного результата полирования.

К другому недостатку можно отнести непосредственно саму технологию полирования металлических изделий, так как по факту, данные операции выполняются в большей степени вручную. Поэтому возникает сложность использования данного метода для автоматизации производства, если в этом существует потребность.

Заключительным ограничением технологии плазменного полирования поверхности металлических изделий является скругление острых кромок отполированных изделий. Подобный метод не подойдет для деталей, к которым нужны высокие допуски и требования по точности.

Заключение

Использование технологии плазменного полирования является прекрасным решением для обработки изделий с невысокими требованиями к точности. Для его работы необходим источник тока в несколько десятков киловатт, но при этом метод позволяет получить зеркальную поверхность. Плазменное полирование подойдет для обработки пресс-форм, элементов сантехники (полотенцесушилок) или металлических конструкций строительной отрасли (перила, поручни, ограждения).

Заказать установки для плазменного полирования можно по этой ссылке

По все вопросам вас с удовольствием проконсультируют наши специалисты, обратится к ним можно любым удобным способом:

- По электронной почте: [email protected]

- Через чат на сайте

- Телефону: 8 (800) 500-33-91

- Или оставив заявку на любой странице нашего сайта

Плазменная обработка — Промтехнопарк

ООО НПО «Промтехнопарк» является производителем оборудования по электролитно-плазменной обработке. Каждая установка ЭПО производится по конкретным требованиям заказчика.

Научным руководитем направления ЭПО в нашей компании является создатель технологии электролитно-плазменного полирования профессор д.т.н. Дураджи Валентин Николаевич.

Электролитно-плазменная обработка деталей

Важнейшим фактором устойчивого развития является широкое внедрение новых технологических процессов, позволяющих снизить потребление энергии и имеющие более высокие экологические и экономические показатели. К таким процессам можно отнести полировку металлов и сплавов в электролитной плазме, являющейся альтернативой традиционным методам: механической и электрохимической полировки.

К таким процессам можно отнести полировку металлов и сплавов в электролитной плазме, являющейся альтернативой традиционным методам: механической и электрохимической полировки.

В отличие от традиционной химической или электрохимической полировки, в электролитно-плазменной технологии используются экологически безопасные водные растворы солей низкой концентрации (2-10%), которые значительно дешевле токсичных кислотных компонентов.

Этот метод основан на особенностях протекания электрического тока большой плотности (несколько ампер на квадратный сантиметр) на границе металл-электролит. После превышения некоторых критических величин плотностей тока и напряжения вокруг металлического анода образуется стационарная парогазовая оболочка и устанавливается электрогидродинамический режим анодного процесса. Вблизи анода возникает многофазная система металл-плазма-газ-электролит, в которой носителями зарядов служат не только ионы, но и электроны. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов приводит к эффекту полирования изделий.

Полирование металлов происходит в области напряжений 250-330В и плотностей тока 0,4-0,6 А/см2. Длительность полировки составляет 2-5 мин, а снятия заусенцев 5-20 сек. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, а крупные сглаживаются; изделие приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы толщиной при основании до 0,3 мм удаляются. При этом можно обрабатывать как всю деталь, так и отдельные ее части. Для утилизации отработанных электролитов не требуются специальные очистные сооружения.

Электролитно-плазменная полировка выполняется на компактных установках, которые просты в управлении, надежны в эксплуатации и их можно включить в автоматическую линию. Деталь погружается в электролитическую ванну либо полностью, либо частично. В зависимости от требований можно осуществлять локальную обработку нужной части детали с помощью спрейера. При электролитно-плазменной технологии отсутствует внедрение частичек абразива и происходит обезжиривание поверхности.

На этой же установке можно осуществлять термическую (разогрев детали от 400 до 1000°С) обработку с последующей закалкой, и химико-термическую обработку (азотирование, нитроцементацию, цементацию и др. виды) в течение 1-3 минут. Для изделий из алюминия и титана можно осуществить микродуговое оксидирование.

Обработка любого металла в электролитной плазме позволяет сэкономить материальные и трудовые ресурсы, повысить производительность труда в металлообработке. Технологический процесс удовлетворяет санитарным нормам, позволяет решить существенную социальную проблему по значительному улучшению условий труда рабочих и обеспечению безопасной работы обслуживающего персонала.

Данный метод позволяет производить обработку изделий по трем основным направлениям:

- полирование сложно-профильных поверхностей ответственных деталей;

- зачистка заусенцев и округление острых углов;

- декоративное полирование металлоизделий.

Технические параметры для полировки изделий:

- Постоянное напряжение на ванне: 250-330 В;

- Плотность тока: 0,4 – 0,6 А /см2;

- Температура электролита: 60 — 90°С;

- Время обработки: 1 — 3 мин.

Схема электролитно-плазменной обработки

Полирование деталей в электролитной плазме (электрогидродинамический режим

На сегодняшний день мы производим полировку следующих металов:

- Нержавеющая сталь;

- Чермет;

- Инструментальная сталь;

- Титан и сплавы титана;

- Алюминий и сплавы алюминия;

- Медь и латунь;

- Серебро и золото;

Имеется возможность проведения ТО и ХТО. Производим чернениие титана. По всем вопросам обращайтесь к нам по телефону или электронной почте, указанные в разделе контакты.

Переходное моделирование процесса удаления при плазменно-электролитной полировке нержавеющей стали

И. Данилов [1], М. Хакерт-Ошацхен [1], И. Шааршмидт [1], М. Цинекер [1], А. Шуберт [ 1],

[1] Профессор технологии микропроизводства, Хемницкий технологический университет, Хемниц, Германия

Опубликовано в 2018

Плазменная электролитическая полировка (PeP) — это электрохимический метод обработки поверхности. Более подробно ПеП представляет собой частный случай анодного растворения [1], который, в отличие от электрохимической полировки, требует более высокого напряжения и использует экологически безопасные водные растворы солей. Когда процесс начинается, анод покрывается плазменно-газовым слоем. В процессе обработки поверхность заготовки становится более гладкой и приобретает более высокий уровень блеска. Из-за малой достижимой шероховатости (Ra < 0,02 мкм) и малых скоростей съема [2] этот процесс применяется для чистовой обработки прецизионных деталей.

В последние годы было проведено много исследований по ПеП. Тем не менее, в настоящее время лишь немногие исследовательские работы были направлены на понимание основ процесса.

Для изучения основ PeP была разработана имитационная 2D-модель. Геометрия и граничные условия основаны на принципиальной схеме, показанной на рис. 1. Настройка модели и расчеты выполнены в COMSOL Multiphysics®. Для этой модели были выбраны интерфейсы Electric Currents и Deformed Geometry.

Более подробно ПеП представляет собой частный случай анодного растворения [1], который, в отличие от электрохимической полировки, требует более высокого напряжения и использует экологически безопасные водные растворы солей. Когда процесс начинается, анод покрывается плазменно-газовым слоем. В процессе обработки поверхность заготовки становится более гладкой и приобретает более высокий уровень блеска. Из-за малой достижимой шероховатости (Ra < 0,02 мкм) и малых скоростей съема [2] этот процесс применяется для чистовой обработки прецизионных деталей.

В последние годы было проведено много исследований по ПеП. Тем не менее, в настоящее время лишь немногие исследовательские работы были направлены на понимание основ процесса.

Для изучения основ PeP была разработана имитационная 2D-модель. Геометрия и граничные условия основаны на принципиальной схеме, показанной на рис. 1. Настройка модели и расчеты выполнены в COMSOL Multiphysics®. Для этой модели были выбраны интерфейсы Electric Currents и Deformed Geometry. Исходный профиль поверхности анода был сгенерирован в COMSOL Multiphysics® с использованием метода пространственных частот [3]. Это было сделано для имитации полирующего эффекта PeP. Анод помещают внутрь ванны с электролитом проводимостью 120 мСм/см. Боковые и нижние границы бассейна загрунтованы. На анодные границы подается напряжение 200 В.

Исходный профиль поверхности анода был сгенерирован в COMSOL Multiphysics® с использованием метода пространственных частот [3]. Это было сделано для имитации полирующего эффекта PeP. Анод помещают внутрь ванны с электролитом проводимостью 120 мСм/см. Боковые и нижние границы бассейна загрунтованы. На анодные границы подается напряжение 200 В.

В этой модели особый интерес сосредоточен на слое плазменного газа и электрическом потенциале. Толщина слоя плазмообразующего газа и его проводимость основаны на экспериментальных данных [4, 5]. Удаление материала осуществляется в зависимости от плотности тока на поверхности заготовки.

В работе показано, что основное падение напряжения в РеП происходит в слое плазменного газа и что в первую очередь профиль поверхности определяет распределение плотности тока. Оба эффекта имеют основное значение в процессе полировки. Кроме того, будет проанализировано влияние полировки на профиль поверхности.

[1] К. Нестлер, Ф. Бёттгер-Хиллер, В. Адамицки, Г. Глова, Х. Зейдлер и А. Шуберт, «Плазменная электролитическая полировка — обзор применяемых технологий и текущих задач по расширению возможностей полируемого материала». Диапазон», Procedia CIRP, vol. 42, нет. Isem Xviii, стр. 503–507, 2016 г., ISSN: 22128271, DOI: 10.1016/j.procir.2016.02.240

Глова, Х. Зейдлер и А. Шуберт, «Плазменная электролитическая полировка — обзор применяемых технологий и текущих задач по расширению возможностей полируемого материала». Диапазон», Procedia CIRP, vol. 42, нет. Isem Xviii, стр. 503–507, 2016 г., ISSN: 22128271, DOI: 10.1016/j.procir.2016.02.240

[2] Х. Зейдлер, Ф. Беттгер-Хиллер, Дж. Эдельманн и А. Шуберт, «Поверхностная обработка медицинских деталей с использованием плазменно-электролитической полировки», Procedia CIRP, vol. 49, стр. 83–87, 2016, ISSN: 22128271, DOI: 10.1016/j.procir.2015.07.038

[3] Б. Шодин, «Как создавать случайные поверхности в COMSOL Multiphysics® | Блог COMSOL». [В сети]. Доступно: https://www.comsol.com/blogs/how-to-generate-random-surfaces-in-comsol-multiphysics/. [Доступ: 24 мая 2018 г.]

[4] А. С. Раджпут, Х. Зейдлер и А. Шуберт, «Анализ напряжения и тока во время плазменно-электролитической полировки нержавеющей стали», Proc. 17-й междунар. конф. Евро. соц. Точный англ. Нанотехнологии, EUSPEN 2017, №. Май, стр. 2–3, 2017 г. , ISBN: 9780995775107

, ISBN: 9780995775107

[5] Куликов И.С., Ващенко С.В., Каменев А.Ю. Электролитическая плазменная обработка материалов. Минск: Белорусская наука, 2010, ISBN: 978-985-08-1215-5

Скачать

danilov_presentation.pdf — 1,52 МБ

danilov_poster.pdf — 0,38 МБ

danilov_paper.pdf — 0,98 МБ

danilov_abstract.

pdf — 0,03 МБ

pdf — 0,03 МБ

Загрузки | BWB Oberflächentechnik

Architektur

Farbkarte Architektur

Architekturbroschüre

Inoxal

Naturton EV1

Sanodal

Colinal

Permabronze

Permalux

Permagrey

90 002 Пермаколор

Сандалор

Reiniungsempfehlung

Hinweise Anlieferung

Eignungstabelle Aluminiumlegierungen

Qualanod Zertifikat für BWB-Aloxyd AG

90 030

Qualanod Zertifikat für BWB-Altenrhein AG

Industrie

Farbkarte Industriedesign

Eloxal

Harteloxal

Ematal

Heloxal

Bilatal

Elektropolieren

Plasmapolieren

Pralox

Laserbeschriften

Edelstahl Passivieren

Chemisch vernickeln

90 030

Verzinnen

Versilbern

Vergolden

Lackieren

CNC-Fräsen (Maschinenliste)

Entwicklungslabor

Eignungstabelle Aluminiumlegierungen

Сертификат Luftfahrt

Сертификат EN 9100 BWB-Altenrhein AG и BWB-Betschart AG

Сертификат EN 9100 Nehlsen-BWB Flugzeug-Galvanik Dresden & BWB Surface Technology Brasov

Сертификат Nadcap (CP) BWB-Betschart AG

Сертификат Nadcap (CP) BWB Surface Technology Brasov 9 0005

Сертификат Nadcap (NDT) BWB Surface Technology Brasov

Сертификат Nadcap (CP) Nehlsen-BWB Flugzeug-Galvanik Dresden

Сертификат Nadcap (SE) Nehlsen-BWB Flugzeug-Galvanik Dresden

Luftfahrt Zulassungen

Aero Vodochy AEROSPACE Сертификат Nehlsen-BWB Flugzeug-Galvanik Dresden

Airbus Сертификат BWB Surface Technology Brasov

Airbus Сертификат Nehlsen-BWB Flugzeug-Galvanik Dresden

Airbus Approval Helicopters Nehlsen-BWB Flugzeug-Galvanik Dresden

Разрешение Airbus QSPL BWB Surface Technology Brasov

Разрешение BAE Systems Nehlsen-BWB Flugzeug-Galvanik Dresden

Разрешение Diamond Aircraft Nehlsen-BWB Flugzeug-Galvanik Dresden

Аттестация MT Aerospace Nehlsen-BWB Flugzeug-Galvanik Dresden

Аттестация MTU для авиационных двигателей Nehlsen-BWB Fluzeug-Galvanik Dresden

Аттестация Patria Aerostructures Oy Nehlsen-BWB Flugzeug-Galvanik Dresden

Одобрение Pilatus Nehlsen-BWB Flugzeug -Galvanik Dresden

Premium Aerotec Approval Nehlsen-BWB Flugzeug-Galvanik Dresden

Сертификат ISO

ISO 9001 / ISO 14001 BWB-Holding AG

ISO 9001 Nehlsen-BWB Flugzeug-Galvanik Dresden / BWB Surface Technology Brasov (Bestandteil EN 9100)

ISO 9001 BWB-Alucol B.