Электроплазменная полировка: Электроплазменная полировка — Компания «Вертикаль»

Содержание

Плазменная полировка | Оборудование | Основы технологии

Перевести страницу

Поиск по каталогу

Каталог продукции /

Технология электролитно-плазменной обработки различный металлов /

Полезная информация о технологии плазменной обработки

1

Оформить заказ

Электролитно-плазменная обработка металлических изделий

С оборудованием плазменной полировки можно ознакомиться здесь

Технология электроимпульсного полирования металлов основана на использовании самопроизвольных импульсных разрядов, проходящих вдоль всей поверхности обрабатываемого изделия, погруженного в электролит, под действием постоянного напряжения положительной полярности величиной около 30 вольт. Отрицательный полюс этого напряжения прикладывается к корпусу ванны. Ванна изготавливается из нержавеющей стали и выполняет двойную задачу – является емкостью для электролита и, проводя электрический ток, распределяет его по всему объему электролита. Площадь боковой поверхности ванн превышает площадь обрабатываемой детали в несколько раз. Вдоль стенок ванны (а также со дна в небольшом количестве) при обработке выделяется водород (в мизерной концентрации), который необходимо удалять соответствующей вентиляцией.

Ванна изготавливается из нержавеющей стали и выполняет двойную задачу – является емкостью для электролита и, проводя электрический ток, распределяет его по всему объему электролита. Площадь боковой поверхности ванн превышает площадь обрабатываемой детали в несколько раз. Вдоль стенок ванны (а также со дна в небольшом количестве) при обработке выделяется водород (в мизерной концентрации), который необходимо удалять соответствующей вентиляцией.

Электролитом является водный раствор соли. Тип соли, концентрация раствора, вид добавок выбираются в зависимости от типа обрабатываемого металла.

При опускании металла в электролит, под действием сходящихся на детали со всех сторон ванны линий тока, электролит у поверхности детали вскипает, образуя парогазовую оболочку, которая начинает отделять поверхность детали от электролита, прекращая ток. В этот момент все рабочее напряжение оказывается приложенным к тонкому слою парогазовой оболочки, вызывая движение газообразных ионов. Одновременно происходит конденсация пара на электролите, прилегающем к поверхности детали, и толщина парогазовой оболочки уменьшается.

В определенный момент электролит в виде мостика касается выступа детали, происходит бросок тока, электролитный мостик вскипает и в результате чего производится воздействие на поверхность детали и восстановление изолирующих свойств парогазовой оболочки.

Указанные явления происходят на всей поверхности погруженной в электролит детали, устраняя выступы и полируя поверхность металла. При этом чистота поверхности улучшается на три-четыре класса, мелкие выступы удаляются, а крупные сглаживаются, деталь приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы с толщиной при основании менее 0,3 мм удаляются.

При обработке с поверхности детали полностью удаляются жировые загрязнения, некоторые виды лакокрасочных покрытий, электрохимические и вакуумно-плазменные покрытия.

Удаляется также внедренный абразив и другие посторонние включения металла, что вместе с полированием поверхности и обнажением чистой структуры металла производит хорошую подготовку под последующее нанесение на поверхность изделий различных видов покрытий.

Указанные особенности делают технологию электроимпульсного полирования пригодной для использования в условиях массового и серийного производств. Она обладает возможностью полной автоматизации технологического процесса, простотой и доступностью устройств его реализации. Несложность и универсальность процесса, высокое качество полировки, возможность одновременной полировки в данной ванне большого количества деталей и, соответственно, высокая производительность процесса отличает и выделяет этот способ полирования от других, как прогрессивный и высокоэффективный процесс.

По производительности и экономическому эффекту она выше механического способа в З÷4 раза и в 5÷6 раз выше электрохимического.

Перед началом полировки изделий (особенно если они покрыты консистентной смазкой и т.д.) желательно обезжирить их поверхности. Это обусловлено тем, что жировые загрязнения оседают на стенках ванны в виде черного налета. Обезжиривание может проводиться любым способом, важно только, чтобы вместе с деталями в ванну полирования не заносились посторонние вещества.

Для обезжиривания могут быть рекомендован следующий состав раствора:

натр едкий, ГОСТ 22-63-79 | 20-40 г/л, |

сода кальцинированная, ГОСТ 5100-73-40 | 40-50 г/л |

натрий фосфорнокислый (трех замешенный), ГОСТ 201-76 | 20-40 г/л |

вода, ГОСТ 2874-82 | остальное |

Электролит в рабочей ванне в процессе полирования должен иметь температуру порядка 80°С. Это наиболее оптимальная температура, обеспечивающая качественное прохождение процесса полировки. Разогрев электролита производится встроенными в рабочую ванну ТЭНами. Возможно разогреть электролит самим процессом полирования, используя для этого детали небольших размеров в виде тонких штырей, располагая их вертикально.

В процессе обработки, вследствие образования парогазовой оболочки и постоянной конденсации ее на окружающем деталь электролите, выделяется большое количество тепла, которое разогревает электролит и может довести до его кипения.

При повышении температуры уменьшается потребляемый ток, соответственно уменьшается съем металла и удлиняется время обработки. При достижении температуры кипения электролита процесс полирования практически прекращается. Поэтому в процессе работы электролит необходимо охлаждать. Это производится за счет наличия в ванне рубашки охлаждения.

При работе установки по периметру ванны выделяется водород, а на детали -кислород и водяной пар, поэтому работа на установке допускается только при действии соответствующей вентиляции.

Потребляемый ток при обработке зависит от площади погруженных в электролит деталей и от температуры раствора. При увеличении площади деталей ток увеличивается, при увеличении температуры раствора ток уменьшается.

В связи с этим может возникнуть такая ситуация, когда при горячем электролите определенное количество обрабатываемых деталей потребляет допустимый ток обработки. Если тоже количество деталей опустить в холодный электролит, то ток превысит допустимый уровень для установки в несколько раз, что создаст аварийный режим и приведет к срабатыванию защиты по току.

Аналогично запрещается подавать напряжение на опущенную подвеску с деталями в электролит, это приведет к значительной перегрузке по току, так как номинальный ток призван лишь поддерживать существование парогазовой оболочки, которая создается вокруг детали при медленном опускании. При подаче напряжения на опущенную деталь, на создание всей парогазовой оболочки требуется значительное количество энергии. Поэтому необходимо подавать напряжение на поднятую подвеску с деталями, а потом медленно опускать ее в электролит.

Для протекания устойчивого анодного процесса необходимо, чтобы площадь катода была не менее чем в 5 раз более площади обрабатываемых изделий. Электрический контакт между токопроводом и изделием должен быть жестким и обеспечивать безнагревное протекание тока через обрабатываемую деталь.

Полировка «устойчиво» проводится для изделий различных конфигураций — плоских, криволинейных, сложно-профильных. Наличие глубоких отверстий (где глубина превышает диаметр отверстий) в изделии не обеспечивает качественного получения полировки по всей глубине тонких отверстий. Внутри глубоких отверстий (1 > d) полирование стенок по мере «углубления» не происходит, образующиеся пузыри пара выбрасывают электролит из отверстия, что приводит к интенсивному разбрызгиванию. Возможно закрыть отверстие специальной пробкой из полиэтилена, фторопласта и др., но нужно учесть, что пробка будет находиться в «бурлящем» электролите и испытывать гидродинамические удары. Вследствие воздействия температуры и изменения размеров пробка может выскочить, что приведет к резкой перегрузке по току.

Внутри глубоких отверстий (1 > d) полирование стенок по мере «углубления» не происходит, образующиеся пузыри пара выбрасывают электролит из отверстия, что приводит к интенсивному разбрызгиванию. Возможно закрыть отверстие специальной пробкой из полиэтилена, фторопласта и др., но нужно учесть, что пробка будет находиться в «бурлящем» электролите и испытывать гидродинамические удары. Вследствие воздействия температуры и изменения размеров пробка может выскочить, что приведет к резкой перегрузке по току.

Существенным фактором, влияющим на качество полировки, является наружный размер изделия. Во-первых — габариты изделия должны быть такими, чтобы при полном погружении в электролит изделие не коснулось стенок и дна рабочей ванны. Во-вторых — площадь его поверхности должна быть в несколько десятков раз меньше поверхности ванны. Максимальная площадь полирования определяется размером рабочей ванны и электрической мощностью трансформатора.

Изделия мелких размеров погружаются в электролит полностью. Изделия больших размеров могут обрабатываться с погружением до половины с последующим переворотом и обработкой. Небольшой коричневый след, который остается на месте границы погружения, устраняется кратковременной обработкой (погружением).

Изделия больших размеров могут обрабатываться с погружением до половины с последующим переворотом и обработкой. Небольшой коричневый след, который остается на месте границы погружения, устраняется кратковременной обработкой (погружением).

При полировании плоских поверхностей из нержавеющей стали съем металла составляет около 2 мк/мин на сторону, а с острой грани прямого угла – около 4 мк/мин, т.е. в два раза больше. Этим объясняется быстрое притупление острых кромок.

При обработке поверхности деталей снятый металл остается в растворе в виде мелких частиц (гидроокиси железа если обрабатывается сталь), постепенно оседая на дно ванны, образуя шлам, который является ценным сырьем для лакокрасочных и других видов промышленности.

Дополнительное применение электроимпульсная обработка в электролите может найти, если необходимо удалить с поверхности детали жировые загрязнения, некоторые виды лакокрасочных покрытий, электрохимические и вакуумно-плазменные покрытия; а также для удаления с поверхности абразивных вкраплений.

Электроимпульсный метод может применяться не только для финишной поверхностной обработки и декоративного полирования широкого круга изделий, но и весьма перспективен при подготовке поверхностей различных металлов под последующее нанесение покрытий.

Важным фактором для качества полировки является правильно выдержанный состав и концентрация электролита.

Установка электроимпульсного полирования УПП-250

- Главная

- Установки плазменного полирования

- УПП-250

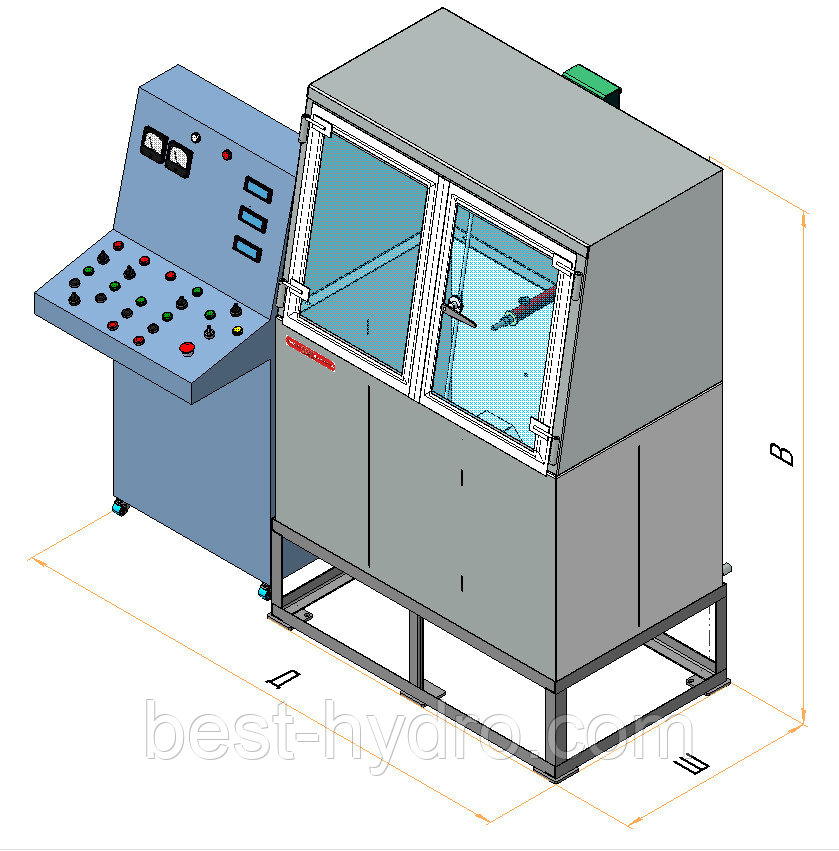

Установка электроимпульсного полирования УПП-250

мощность 250 кВт

Используется в условиях крупносерийного производства и позволяет полировать за один цикл площадь изделий с технологической оснасткой до 45 дм2.

Установка «УПП-250» предназначена для высокодекоративной полировки деталей из нержавеющей стали. Оборудование для электролитно-плазменной полировки необходимо располагать в закрытых помещениях с температурой 20±5°С и влажностью до 80%.

Оборудование для электролитно-плазменной полировки необходимо располагать в закрытых помещениях с температурой 20±5°С и влажностью до 80%.

Время цикла с загрузкой и выгрузкой составляет 1-10 минут, а среднее время полировки нержавейки до зеркального блеска — 5 минут.

Электролитно-плазменная полировка нержавейки улучшает обрабатываемую поверхность на 2-3 класса по сравнению с первоначальным состоянием. На изделии появляется зеркальное отражение, полностью удаляются заусенцы, притупляются кромки, зачищаются сварные швы. Съем металла происходит со скоростью до 3 микрон в минуту.

Процесс полировки экологически безопасен, очистные сооружения не требуются.

Оставить заявку

Комплектация установки электроимпульсного полирования

| № п/п | Наименование | Кол-во | Краткая техническая характеристика |

|---|---|---|---|

1 | Трансформатор | 1 шт. | Мощность: 250 кВт. Габариты: 1500х1000х1500 мм. Назначение: питание установки выпрямленным напряжением. |

2 | Пульт управления | 1 шт. | Назначение: управление оборудованием электроплазменной полировки. Управление установкой автоматическое. Габариты: 600х1000х1800 мм. |

3 | Технологический рабочий модуль | 1 к-т | Назначение: для размещения обрабатываемых изделий, защита рабочей зоны от испаряемых паров, технологическая оснастка. Габариты: 1500х1000х2200, мм. |

Технические характеристики УПП-250

| Характеристики | Значение |

|---|---|

Производительность установки электроимпульсного полирования соответствует суммарной площади полируемых изделий в один цикл не более, дм2 | 45 |

Установка обеспечивает непрерывную работу в рабочем режиме не менее, час. | 16 |

Максимальная электрическая мощность, потребляемая установкой не более, кВт | 250 |

Средний уровень звука не превышает, Дб | 80 |

Площадь, занимаемая установкой с зоной обслуживания, м2 | 6 |

Система нагрева электролита, тип | ТЭН |

Требования к условиям эксплуатации «УПП-250»

Электролитно-плазменную полировку лучше располагать на первом или цокольном этаже здания с площадью помещения не менее 30 м2. Кроме того, помещение под установку электролитно-плазменной полировки должно быть оборудовано:

- холодной водой 5-20°C;

- сжатым воздухом;

- коллектором для слива отработанного электролита;

- вытяжной вентиляцией с производительностью не менее 1500 м3/ч;

- резервуаром для промывки изделий от электролита после процесса электролитно-плазменной полировки;

- трехфазной сетью с напряжением 380 В, частотой 50 Гц, максимальной мощностью 250 кВт.

Средний расход электроэнергии за 5 минут электролитно-плазменной полировки составляет 0.5 кВт/дм2.

Для правильного выбора оборудования плазменной полировки необходимой мощности, просим Вас сообщить:

- Габариты обрабатываемых изделий (желательно прислать нам чертеж, эскиз либо фотографии изделий).

- Из какого материала изготовлены изделия?

- Какой результат Вам необходимо получить от процесса электролитно-плазменного полирования: зеркальную поверхность, притупление острых кромок, удаление заусенцев, окалин, зачистка сварных швов и т.д.?

- Какое количество изделий необходимо полировать за одну смену, какое количество смен?

Оставить заявку

Консультация, оформление заказа, расчет стоимости

Telegram

Viber

Телефон

Актуальные работы, видео процесса

Наши клиенты

Компания «Технологии и Предложения» известна по всему миру. Мы работаем с крупными предприятиями от России до Канады. Узнайте полную географию охвата рынка и присоединяйтесь к нам!

Узнайте полную географию охвата рынка и присоединяйтесь к нам!

Ваш партнер в области плазменной обработки поверхности

Продукция

УПП

Установки вакуумного напыления

Компания

О нас

Контакты

Соц. сети

Facebook

Instagram

YouTube

© Технологии и предложения. Все права защищены. Разработка Websmart.

Процесс электролитно-плазменной полировки

Процесс электролитно-плазменной полировки стал применяться в промышленности сравнительно недавно и до сих пор относительно неизвестен. Нижеследующее должно объяснить процесс плазменной полировки и его преимущества. Более подробное описание смотрите по ссылкам в конце каждого раздела.

Нижеследующее должно объяснить процесс плазменной полировки и его преимущества. Более подробное описание смотрите по ссылкам в конце каждого раздела.

Процедура

Анодно-поляризованные металлические заготовки помещаются в электролитическую ванну для процесса плазменной полировки. Электролит состоит из раствора примерно 98% воды и 2-3% соли. При этом выделяется газ, смачивающий полируемую деталь, что приводит к возникновению плазмы, вызванной процессом. Эта плазма покрывает заготовку и приводит к уменьшению шероховатости, а также удаляет органические и неорганические загрязнения с минимальной потерей массы. В зависимости от спецификации материала типичный съем материала составляет от 2 до 8 мкм в минуту. Геометрическая форма детали практически сохраняется.

Электролиты используются до настоящего времени для лечения:

| Группы | Материалы |

|---|---|

| Черные металлы: | все нержавеющие стали (полировка зависит от степени легирования и содержания углерода) |

| Цветные металлы: | Латунь и ее сплавы Сплавы хром-кобальт Сплавы хром-кобальт-молибден Вольфрам Молибден |

| Легкие металлы: | Титан и сплавы титана некоторые сплавы магния |

Более подробное описание процесса электролитно-плазменной полировки и сравнение с обычными процессами электрополировки.

Инновационный процесс плазменной полировки представляет собой решение в таких областях, как полировка поверхности, удаление заусенцев и очистка благодаря своим многочисленным преимуществам, таким как:

- выравнивание микронеровностей (< 0,01 мкм)

- минимальный съем материала

- возможна обработка любых контуров

- достижение беспрецедентной степени блеска

- предварительная обработка или очистка заготовок не требуются

- экологически чистые электролиты на 98% состоят из Н3О

- без использования вредных для окружающей среды веществ или высококонцентрированных кислот

- после обработки поверхности становятся более устойчивыми к коррозии, чем в исходном состоянии

- самое низкое термическое и механическое напряжение на поверхности ( t < 100°C )

- не ожидается цитотоксических эффектов на полированных плазмой поверхностях

Для получения более подробной информации о преимуществах процесса электролитно-плазменной полировки, пожалуйста,

[Связь]

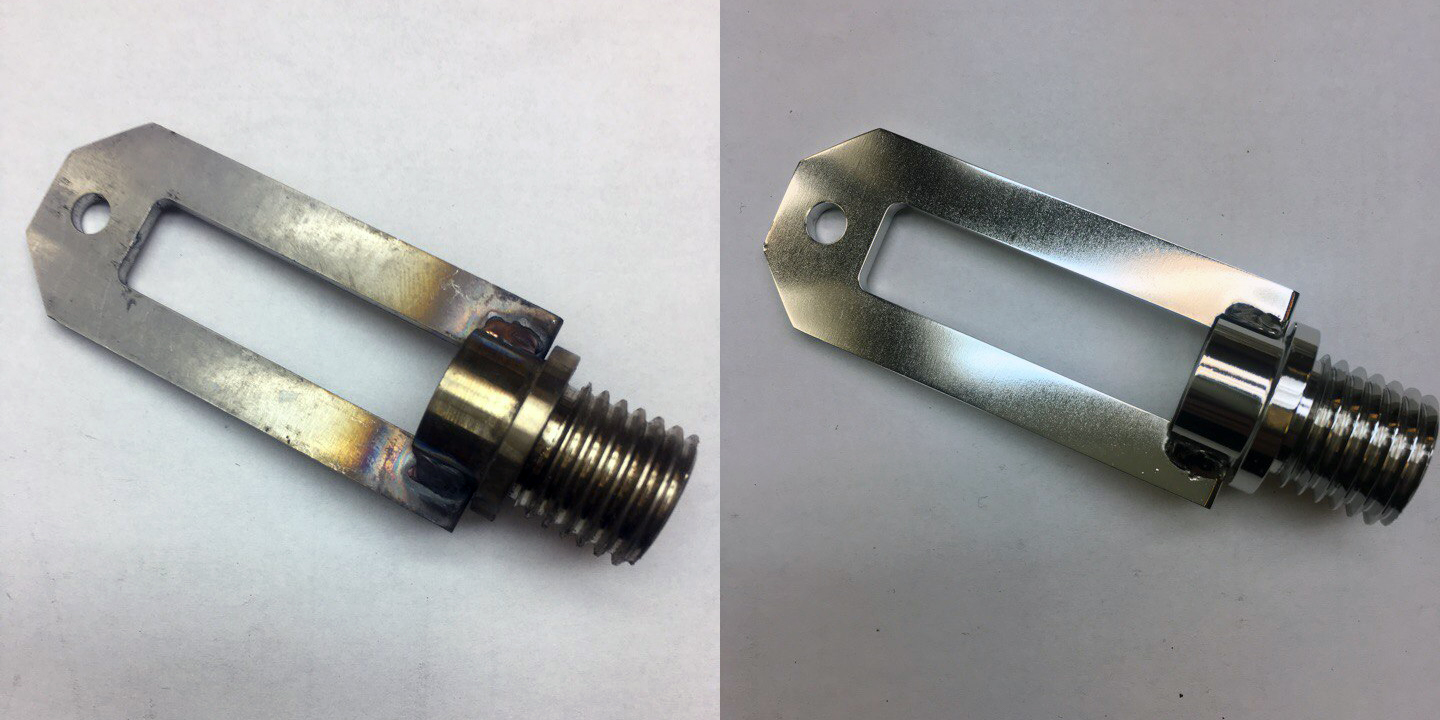

До лечения

Результат после плазменной полировки

Изображение:

BECKMANN-INSTITUT für Technologieentwicklung e. V.

V.

Изображение:

BECKMANN-INSTITUT für Technologieentwicklung e.V.

Описание процесса плазменной полировки и существенные отличия от электрополировки

Глянцевые поверхности по эстетическим и функциональным причинам приобретают все большее значение. Для создания блестящих поверхностей необходимо удалить ряд остатков, которые образуются в процессе производства этих деталей. Они образуются, например, из-за остатков процесса литья, следов механической обработки или слоев, образующихся в результате термической обработки или процессов сварки.

По этим причинам необходимы операции полировки, обеспечивающие получение поверхности без бороздок и других структурных дефектов геометрии поверхности. В настоящее время эффекты полировки в основном достигаются с помощью механических или химических процедур, а в последнее время также с помощью лазерных процессов. Каждый из этих процессов применяется только к ограниченному набору материалов и имеет ограничения в отношении затрат, времени обработки и воздействия на окружающую среду.

Новый метод плазменной полировки позволяет преодолеть недостатки традиционных методов полировки.

Плазменная полировка представляет собой новый подход к полировке и основан на физико-химическом воздействии, которое происходит на поверхности электродов электролитической системы в сочетании с высоким напряжением. Плазменная полировка — это электролитический процесс, при котором анодно поляризованные металлические компоненты за счет формирования плазменной мембраны, вызванной термическими и электрохимическими процессами, достигают беспрецедентного блеска, которого нельзя достичь с помощью обычных процессов полировки.

Локальное газообразование электролита на меньшем электроде (часть, служащая анодом) приводит к газовому потоку, который покрывает всю поверхность заготовки и способствует образованию плазменной мембраны. Помимо выравнивания микронеровностей с минимальной потерей массы, он также удаляет заусенцы, а также органические и неорганические загрязнения поверхности. Кроме того, вы можете наблюдать достойное ингибирование коррозии в зависимости от материала на полированных плазмой поверхностях. Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Кроме того, вы можете наблюдать достойное ингибирование коррозии в зависимости от материала на полированных плазмой поверхностях. Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Этот процесс дополняет или решает проблемы существующих методов обработки поверхности с достигаемыми значениями шероховатости менее 0,01 мкм. Типичное удаление материала при плазменной полировке составляет 4-8 мкм/мин в зависимости от спецификации материала и, следовательно, меньше, чем при электрополировании. Металлические детали в ванне плазменной полировки не нагреваются выше 100 °C, в том числе поверхностно.

Процесс хорошо подходит для полировки и снятия заусенцев с фрезерных, токарных и инвестиционных отливок. Этот процесс обеспечивает стабильность размеров и минимальное снятие фасок для соблюдения требуемых допусков. Поверхности закаленных деталей полируются. Термически приведенная в движение плазма вызывает горение поверхностных органических слоев за счет окислительного характера процесса. Но и неорганические вещества на поверхности могут окисляться и удаляться, если температура испарения или температура разложения продуктов реакции меньше 2000К.

Но и неорганические вещества на поверхности могут окисляться и удаляться, если температура испарения или температура разложения продуктов реакции меньше 2000К.

Этот процесс является дополнением или решением проблемы существующих процессов обработки поверхности с достижимыми значениями шероховатости менее 0,01 мкм.

Подходящие электролиты были разработаны для следующих материалов:

| Группы | Материалы |

|---|---|

| Черные металлы: | все нержавеющие стали, степень полировки зависит от количества легирующих элементов и содержания углерода |

| Цветные металлы: | Сплавы хром-кобальт Сплавы хром-кобальт-молибден Вольфрам Молибден |

| Легкие металлы: | Титан и сплавы титана некоторые сплавы магния |

Некоторые металлические композиты и технологические детали, изготовленные MIM.

О процессе плазменной полировки

Процесс плазменной полировки похож на электрополировку по своей конструкции. Деталь, которая должна быть отполирована, электрически контактирует для использования в качестве анода и погружается в электролитическую ванну в обоих случаях.

Процесс электрополировки имеет три основных отличия. Во-первых, это напряжение в электрической ванне, которое должно быть выше 200 вольт, чтобы воспламенить плазму под водой. Результирующая поверхностная плотность тока сравнима с электрополировкой. Однако типичный съем материала при плазменной полировке со скоростью 1 мкм/мин в 10–30 раз меньше, чем при электрополировке.

Вторым важным отличием является состав электролита, который требует лишь небольшой доли растворенных в воде солей для процесса плазменной полировки.

И, наконец, третье отличие заключается в том, что до сих пор нам удавалось находить нетоксичные комбинации солей для создания стабильной плазмы, производящей особый полирующий эффект. Поскольку при плазменной полировке используются только экологически чистые химические вещества, это позволяет избежать проблем с опасными условиями труда по сравнению с традиционными методами полировки. Кроме того, плазменная полировка является экологически чистой за счет использования нетоксичных химических веществ в низкой концентрации. Любая разработка дополнительных электролитов для конкретных материалов будет осуществляться с учетом концепции воздействия на окружающую среду, возможного загрязнения материала и утилизации.

Поскольку при плазменной полировке используются только экологически чистые химические вещества, это позволяет избежать проблем с опасными условиями труда по сравнению с традиционными методами полировки. Кроме того, плазменная полировка является экологически чистой за счет использования нетоксичных химических веществ в низкой концентрации. Любая разработка дополнительных электролитов для конкретных материалов будет осуществляться с учетом концепции воздействия на окружающую среду, возможного загрязнения материала и утилизации.

Особенности:

Металлические детали никогда не нагреваются выше 100 °C, даже поверхностно, в процессе плазменной полировки.

Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Используемый химикат:

- Сульфат аммония с водорастворимой серой < 10 %

- дополнительно: Фосфорная кислота ок. 10% (только для удаления пятен)

- деионизированная вода

Ток полировки зависит от плотности тока на рабочей поверхности: 0,22 А/см²

Ток полировки напрямую зависит от поверхности полируемой детали.

Обзор обрабатываемых нержавеющих сталей

Ассортимент нержавеющих сталей, которые могут быть обработаны, включает в себя все спецификации материалов, удаление материала и степень блеска поверхности, которая зависит от соответствующих компонентов сплава.

Описание процесса электрополировки Основы электрополировки

Электрополировка определяется как электрохимическая обработка, которая приводит к выравниванию, блеску и пассивации металлической поверхности, которая изначально была матовой и шероховатой. Электрополировка связана с электроабразивными методами производства согласно DIN 8580. Это электрохимическое удаление поверхности в результате переноса электрического заряда между металлической заготовкой и жидкой средой – электролитом.

В принципе электрополировка представляет собой обратный гальванический процесс, при котором заготовка подключается к положительному полюсу источника постоянного напряжения (анод). Части поверхности материалов растворяются под действием постоянного тока электролита. Поверхность заглаживается, выравнивается и пассивируется.

Поверхность заглаживается, выравнивается и пассивируется.

Существенными преимуществами или особенностями электрополировки заготовок из нержавеющей стали являются достижения оптических и технических свойств поверхности. Существенной характеристикой электрополировки является истирание неровностей, что сначала приводит к уменьшению микрошероховатости, а при длительном времени обработки может уменьшить микрошероховатость. Предпочтительное истирание острых материалов приводит к тому, что края заготовки удаляются быстрее, чем остальная поверхность, а последствия механической обработки приводят к удалению мелких заусенцев. Это известно как снятие заусенцев с помощью электрополировки. Также на коррозионную стойкость нержавеющей стали благоприятно влияет электрополировка. Поскольку коррозия зависит от поверхности материала и, следовательно, от размера поверхности, особенно на микроуровне, она имеет особое значение. Кроме того, электрополировка нержавеющей стали связана с эффектом пассивации, потому что анодная цепь очень сильно подает кислород к заготовке. Таким образом, оксид хрома может образовываться на поверхности сплошным и толстым слоем, что неизбежно для коррозионной стойкости. Электрополированные поверхности из нержавеющей стали обладают большими преимуществами с гигиенической точки зрения, поскольку они также удаляют микробы и патогены во время очистки и пассивации, а также значительно снижают развитие микроорганизмов. Это особенно важно для использования в общественных местах, таких как больницы и в пищевой промышленности.

Таким образом, оксид хрома может образовываться на поверхности сплошным и толстым слоем, что неизбежно для коррозионной стойкости. Электрополированные поверхности из нержавеющей стали обладают большими преимуществами с гигиенической точки зрения, поскольку они также удаляют микробы и патогены во время очистки и пассивации, а также значительно снижают развитие микроорганизмов. Это особенно важно для использования в общественных местах, таких как больницы и в пищевой промышленности.

Заготовки должны удовлетворять следующим требованиям для электрополировки:

- выгодная геометрия заготовки — возможность увеличения объема для массовых деталей

- стены не должны быть слишком тонкими — контакты для блока питания

- Поверхность с высокой электропроводностью

- механически обработанная поверхность

Необходимо предусмотреть дополнительные отверстия или вентиляционные отверстия, чтобы полости можно было полностью заполнить электролитом и обеспечить последующее удаление газов, образующихся во время электрополировки, и избежать газовых карманов. Узкие зазоры, швы и валики трудно очистить от проникновения кислот, поэтому их следует избегать. В отношении допусков на прилипание следует также учитывать, что типичный съем материала во время электрополировки обычно составляет от 10 до 30 мкм, что может потребоваться ограничить соответствующими средствами.

Узкие зазоры, швы и валики трудно очистить от проникновения кислот, поэтому их следует избегать. В отношении допусков на прилипание следует также учитывать, что типичный съем материала во время электрополировки обычно составляет от 10 до 30 мкм, что может потребоваться ограничить соответствующими средствами.

Для качественной электрополировки необходима тщательная предварительная очистка обрабатываемых деталей. Особенно вредны смазки и оксидные слои для электрополировки. Легкие оксидные пленки, такие как налет на светящейся нержавеющей стали, легко удаляются. Перед электрополировкой необходимо всегда удалять остатки накипи.

Электрополировка нержавеющей стали в основном осуществляется в электролитах из высококонцентрированных смесей фосфорной и серной кислот с добавками для улучшения блеска, гладкого выравнивания и эффективности. Электролиты не взаимодействуют с нержавеющей сталью в безэлектролитном состоянии. Большинство электролитов для электрополировки были разработаны в США и Франции, и некоторые из них запатентованы. Содержание воды используется для оптимизации проводимости и полирующего эффекта. Электрополировочные установки обычно представляют собой ванны с соответствующей арматурой для нагрева, охлаждения и электричества.

Содержание воды используется для оптимизации проводимости и полирующего эффекта. Электрополировочные установки обычно представляют собой ванны с соответствующей арматурой для нагрева, охлаждения и электричества.

Питание подается бесступенчатым выпрямителем. Ванна обычно имеет длину около 10 м в зависимости от применения. Детали необходимо промыть проточной водой и очистить от электролитов после электрополировки. Это можно сделать в несколько этапов, чтобы полностью удалить все остатки кислоты.

Технология

Полированные поверхности для функционального и эстетического применения приобретают все большее значение во многих областях. Для получения блестящих поверхностей необходимо удалить ряд остатков, образовавшихся в процессе изготовления этих деталей. Остатки могут образовываться, например, в процессе литья, в результате механической обработки следов или слоев, образующихся в результате процессов термообработки или сварки.

По этой причине требуются операции полировки, которые обеспечивают поверхности без бороздок и других структурных дефектов геометрии поверхности. В настоящее время эффекты полировки могут быть достигнуты с помощью механических, химических или электрохимических процессов, а в последнее время — с помощью лазерных методов. Каждый из этих методов может использоваться только для ограниченного набора материалов и имеет ограничения в отношении стоимости, времени обработки и воздействия на окружающую среду. Компания plasotec GmbH разработала новую инновационную технологию электролитно-плазменной полировки, отвечающую высоким требованиям в области обработки поверхностей.

В настоящее время эффекты полировки могут быть достигнуты с помощью механических, химических или электрохимических процессов, а в последнее время — с помощью лазерных методов. Каждый из этих методов может использоваться только для ограниченного набора материалов и имеет ограничения в отношении стоимости, времени обработки и воздействия на окружающую среду. Компания plasotec GmbH разработала новую инновационную технологию электролитно-плазменной полировки, отвечающую высоким требованиям в области обработки поверхностей.

Преимущества

Инновационный метод плазменной полировки предлагает ряд преимуществ, которые позволяют использовать его в различных областях применения. Уникальные особенности плазменной полировки делают эту технологию особенно подходящей для решения проблем полировки, очистки и удаления заусенцев с металлических поверхностей.

- выравнивание микронеровностей (< 0,01 мкм)

- типичный съем материала 2–8 мкм/мин (в 10–30 раз меньше, чем при электрополировании)

- возможна обработка любых контуров

- достижение беспрецедентной степени блеска (особенно для нержавеющих сталей)

- предварительная обработка или специальная очистка заготовок не требуются

- экологически чистые электролиты состоят из 98% водного раствора, без использования вредных для окружающей среды веществ или высококонцентрированных кислот

- после обработки поверхности более устойчивы к коррозии, чем в исходном состоянии (в зависимости от спецификации материала)

- самое низкое термическое и механическое напряжение на поверхности ( t < 100°C )

На поверхности, отполированные плазмой, нельзя ожидать цитотоксических эффектов.

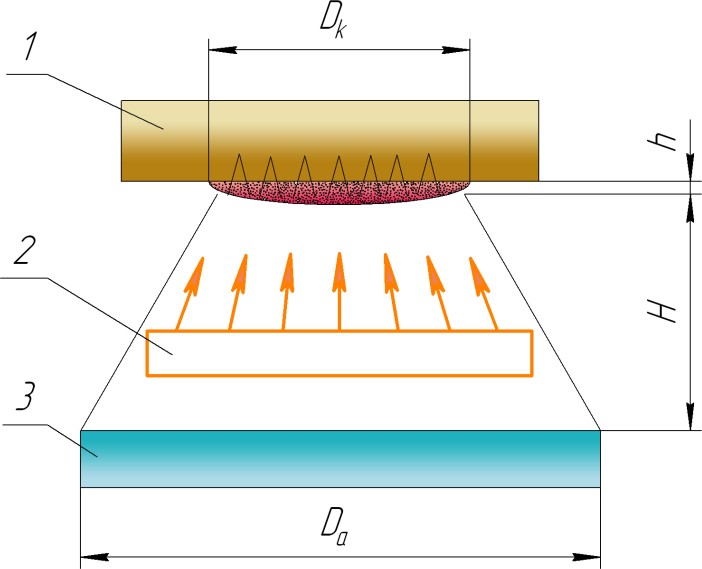

Конструкция специального устройства для принудительной электролитно-плазменной полировки внутренних поверхностей встречными потоками

Главная Основные технические материалы Основные технические материалы Vol. 822 Конструкция специального устройства для принудительного…

Обзор статьи

Реферат:

Практика показывает доступность электроплазменного метода полировки. Известен недостаток метода, а именно невозможность его применения для обработки протяженных пазов и отверстий. Создание специального оборудования и выявление оптимальных режимов позволили получить заданную шероховатость на названных поверхностях на изделиях из меди.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* — Автор, ответственный за переписку

Рекомендации

[1]

Фомичев А. М., Юлметова О.С., Щербак А.Г., Новиков В.И., Юлметова Р.Ф. Устройство для ионно-плазменной обработки прецизионных сферических узлов гироприборов. // Металлообработка: научно-производственный журнал. — СПб., 2015. № 1 (85). стр. 33-36. ISSN: 1684-6702.

М., Юлметова О.С., Щербак А.Г., Новиков В.И., Юлметова Р.Ф. Устройство для ионно-плазменной обработки прецизионных сферических узлов гироприборов. // Металлообработка: научно-производственный журнал. — СПб., 2015. № 1 (85). стр. 33-36. ISSN: 1684-6702.

Академия Google

[2]

Фомичев А.М., Юлметова О.С., Щербак А.Г., Новиков В.И. Применение плазменных и радиационных технологий для обработки узлов гироаппаратов. // Металлообработка: научно-производственный журнал. — СПб., 2014. № 1 (79). стр. 17-20. ISSN: 1684-6702.

Академия Google

[3]

Л. А. Ушомирская, В.И. Новиков. Полировка легированных сталей в нетоксичных электролитах при высоком напряжении. // Металлообработка: научно-производственный журнал. — СПб., 2008. № 1 (43). стр. 22-24.

А. Ушомирская, В.И. Новиков. Полировка легированных сталей в нетоксичных электролитах при высоком напряжении. // Металлообработка: научно-производственный журнал. — СПб., 2008. № 1 (43). стр. 22-24.

Академия Google

[4]

Д.Э. Локтев, Л.А. Ушомирская, В.И. Новиков. Исследование параметров метода электролитно-плазменной полировки низколегированной стали при планировании полного факторного эксперимента. // Металлообработка: научно-производственный журнал. — СПб., 2009. № 5 (53). стр. 15-18.

Google Scholar

[5]

Л.А. Ушомирская, А. И., А.И. Фоломкин, В.И. Новиков. Особенности отделки лопаток турбины. // Металлообработка: научно-производственный журнал. — СПб. 2008. № 4 (46). стр. 19-21.

И., А.И. Фоломкин, В.И. Новиков. Особенности отделки лопаток турбины. // Металлообработка: научно-производственный журнал. — СПб. 2008. № 4 (46). стр. 19-21.

Академия Google

[6]

Ушомирская Л.А., Новиков В.И., Фоломкин А.И., Формирование анодной газовой оболочки и ее влияние на возможность электролитно-плазменной обработки сложных поверхностей. // Металлообработка: научно-производственный журнал. — СПб., 2012. № 3 (69).). стр. 11-14, ISSN 1684-6702.

Академия Google

[7]

Новиков В.И., Попов А.И., Тюхтяев М.И., Зейдан М.Н. Возможности электролитно-плазменной полировки при обработке деталей с разным исходным уровнем шероховатости поверхности. // Металлообработка: научно-производственный журнал. — СПб., 2011. № 1(61). стр. 13-15. ISSN: 1684-6702.

// Металлообработка: научно-производственный журнал. — СПб., 2011. № 1(61). стр. 13-15. ISSN: 1684-6702.

Академия Google

[8]

Новиков В.И., Фоломкин А.И. Влияние формы детали на шероховатость ее поверхности после электролитно-плазменной полировки. // Металлообработка: научно-производственный журнал. — СПб., 2014. № 4. С.11-14. ISSN: 1684-6702.

Академия Google

[9]

Кузьмичев И.С., Ушомирская Л.А., Шмельков А.В., Сысоев И.А., Финишная технология обработки сквозных прямоосных, глубоких, цилиндрических отверстий в аппарате принудительного электролитно-плазменного полирования.