Элементы режима резания при точении: Элементы режима резания | Учебные материалы

Содержание

53. Элементы режима резания при точении.

К элементам режима резания при точении

относят скорость резания, подачу и

глубину резания. Совокупность этих

величин называют режимом резания.

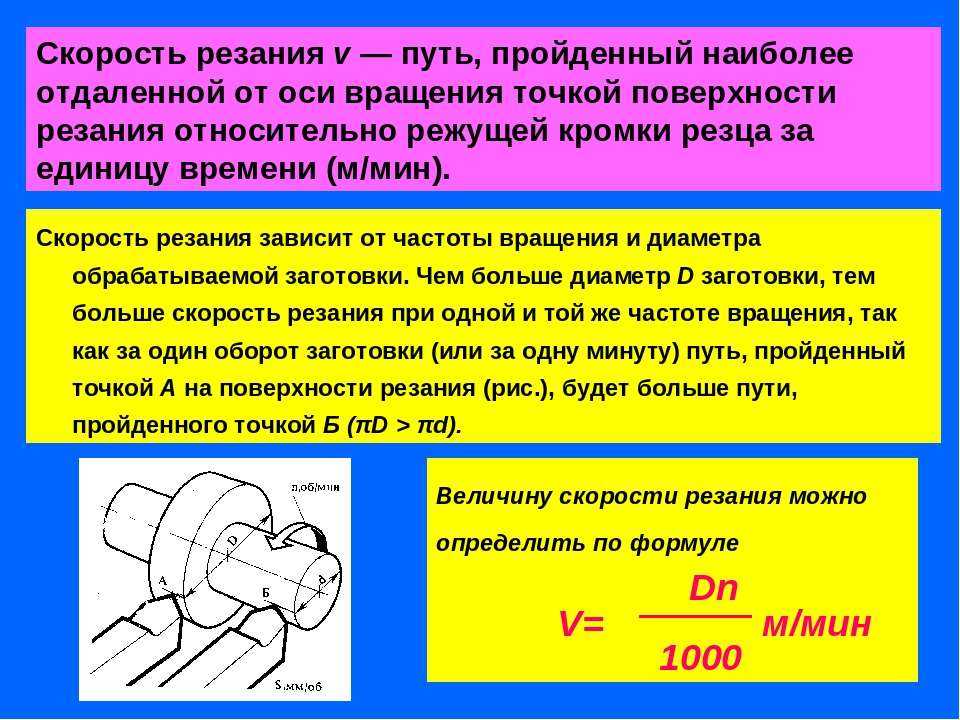

Скоростью резания v

(м/мин) называется путь

перемещения режущего лезвия инструмента

относительно заготовки в направлении

главного движения в единицу времени.

Если главное движение вращательное

(точение), то скорость резания определяют

по формуле:

v= (п·Dзаг·n)/1000,

где Dзаг — наибольший

диаметр обрабатываемой заготовки, мм;n- частота вращения

заготовки, об/мин.

Подачей S (мм/об)

называется путь точки режущего лезвия

инструмента относительно заготовки в

направлении движения подачи за один

оборот.

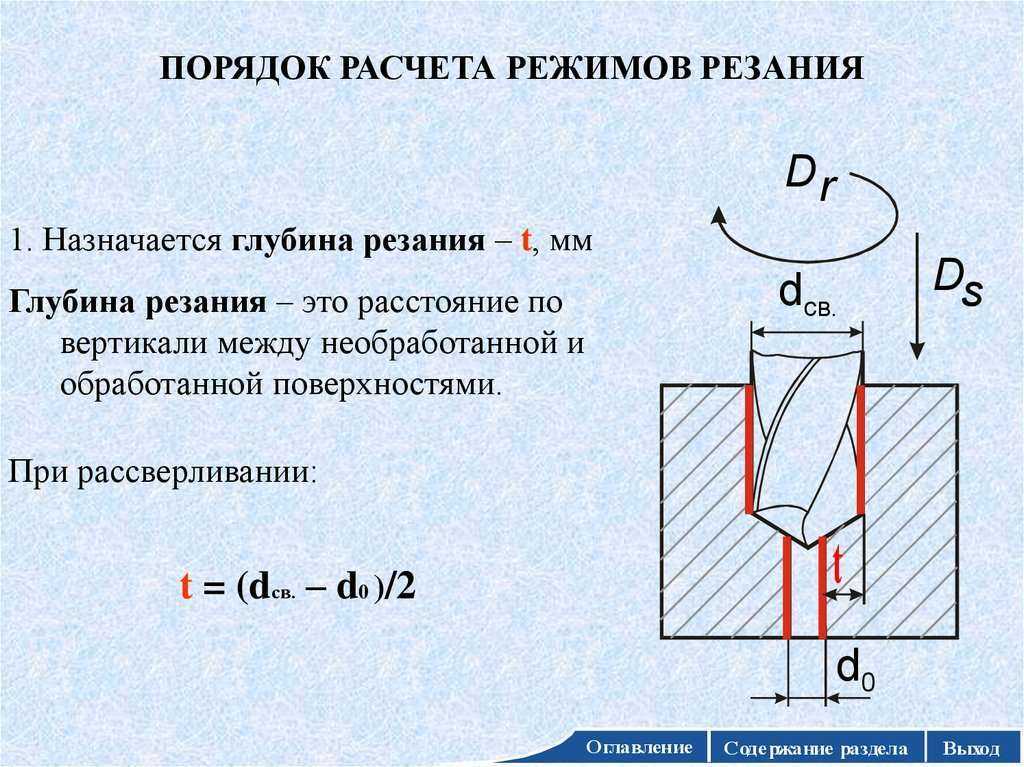

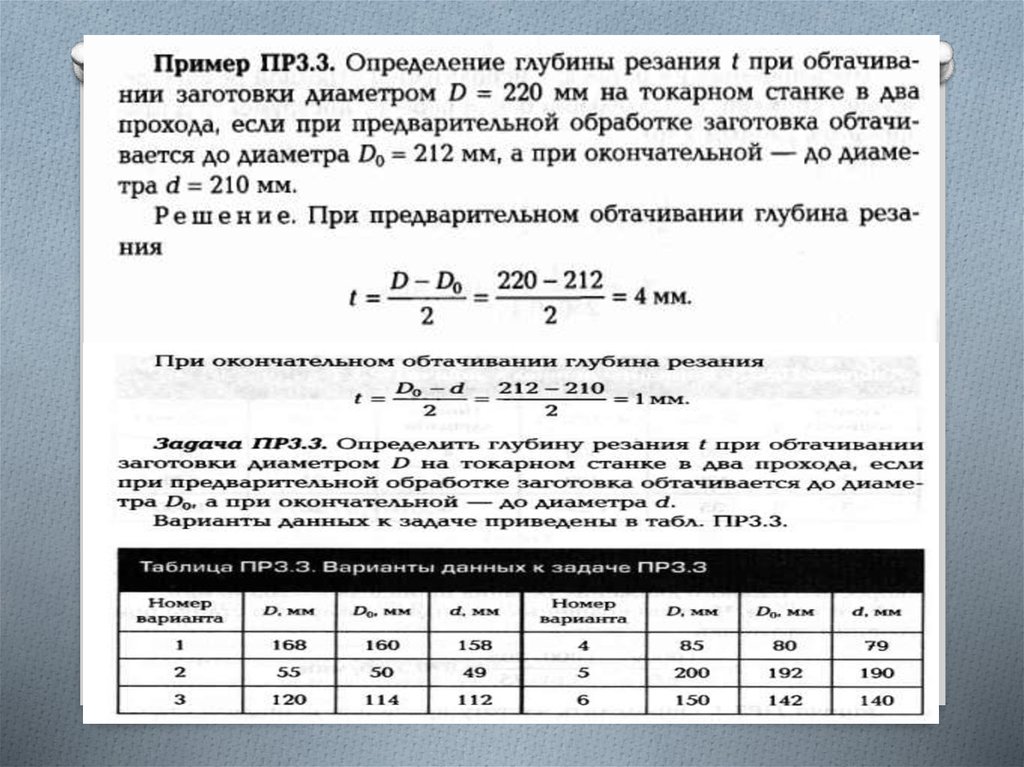

Глубиной резания t

(мм) называется расстояние между

обрабатываемой и обработанной

поверхностями заготовки, измеренное

перпендикулярно к последней, за один

проход инструмента относительно

обрабатываемой поверхности.

При наружном точении глубина резания

определяется как полуразность диаметров

до и после обработки:

t = (Dзаг

–d)/2

Токарные станки предназначены для

получения заготовок различных деталей,

имеющих форму тел вращения. Их

классифицируют на: специализированные,

автоматы и полуавтоматы (одношпиндельные

и многошпиндельные), сверлильно-отрезные,

карусельные, токарные и лобовые,

многорезцовые, разные токарные. На

рис.23 изображен общий вид токарно –

винторезного станка, указаны основные

части, узлы и органы управления.

Ст а н и н а 8 – массивное чугунное

основание, на котором смонтированы все

основные части станка. Верхняя часть

станины имеет две плоские и две

призматические направляющие, по которым

могут перемещаться подвижные узлы

станка.

П е р е д н я я б а б к а 1 – чугунная

коробка, внутри которой расположен

главный рабочий орган станка – шпиндель,

представляющий собой полый вал, на

правом конце которого крепятся

приспособления, зажимающие заготовку,

например, патрон.

Шпиндель 2 получает вращение от

расположенного в левой тумбе

электродвигателя через клиноременную

передачу и систему зубчатых колёс и

муфт, размещенных внутри передней бабки.

Механизм (т.е. система зубчатых колёс и

муфт), который позволяет изменять числа

оборотов шпинделя, называется коробкой

скоростей.

С у п п о р т 3 — устройство для закрепления

резца, обеспечения движения подачи, т.

е. перемещения резца в различных

направлениях. Движения подачи могут

осуществляться вручную и механически.

Механическое движение подачи суппорт

получает от ходового винта и ходового

вала .

Ф а р

т у к 12 — система механизмов,

преобразующих вращательное движение

ходового винта и ходового вала в

прямолинейное движение суппорта.

К о р о б к а п о д а ч 14 — механизм,

передающий вращение ходовому винту и

ходовому валу и изменяющий величину

подачи. Вращательное движение в коробку

Вращательное движение в коробку

подач передается от шпинделя с помощью

реверсивного механизма и гитары со

сменными зубчатыми колесами

.

Г и т а р а 2 предназначается

для настройки станка на требуемую подачу

подбором соответствующих сменных

зубчатых колес.

.

З а д н я я б а б

к а 7 предназначена для поддерживания

правого конца длинных заготовок в

процессе обработки, а также закрепления

свёрл, зенкеров, зенковок и разверток,

метчиков и других инструментов.

2. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ И РАЗМЕРЫ СРЕЗАЕМОГО СЛОЯ

Общетехнические дисциплины / Резание материалов / 2. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ И РАЗМЕРЫ СРЕЗАЕМОГО СЛОЯ

Режимы резания необходимы для качественной характеристики процесса резания и для сравнения с другими случаями обработки.

К элементам режима резания в общем случае относятся скорость главного движения (V), подача (S), глубина резания (t).

Принципиальная кинематическая схема при продольном точении определяется сочетанием двух движений: равномерного вращательного движения детали и равномерного поступательного движения резца вдоль оси детали. При продольном точении (рис. 2.1) деталь вращается вокруг своей оси с числом оборотов n в минуту, совершая движение резания.

Скорость главного движения резания (скорость резания) численно равна окружной скорости вращения точки детали, расположенной на обрабатываемой поверхности диаметром (D) (скорость перемещения главной режущей кромки относительно поверхности резания), в метрах в минуту (м/мин) и определяется по формуле:

,

где D – диаметр заготовки, мм; n – частота вращения, мин-1.

При продольном точении скорость резания постоянна, а при подрезании торца или отрезании при постоянной частоте вращения – переменная, наибольшее ее значение у периферии заготовки. В современных токарных станках с числовым программным управлением (ЧПУ) предусмотрена возможность обеспечения постоянной скорости резания путем изменения частоты вращения шпинделя.

Подача (S) – величина перемещения главной режущей кромки относительно обработанной поверхности в направлении подачи.

Различают подачу за один оборот заготовки (S) в миллиметрах на оборот (мм/об) и подачу за 1 минуту (Sм = Sn) в миллиметрах в минуту (мм/мин)

При токарной обработке подача может быть: продольная (S) (измеряется в миллиметрах на оборот) – резец перемещается параллельно оси заготовки и поперечная подача – резец перемещается перпендикулярно оси заготовки.

В результате того, что указанные движения совершаются одновременно, с обработанной поверхности детали удаляется слой материала размером t (рис, 2.1, б), который называют глубиной резания.

Под глубиной резания понимают размер слоя, удаляемого с обработанной поверхности за один проход инструмента, измеренный в направлении, перпендикулярном к направлению движения подачи.

Приведенная формулировка глубины резания является общей. Она справедлива не только для продольного точения, но и для любого метода обработки металлов резанием, при котором глубина резания существует как понятие.

При продольном точении (рис. 2.1) глубину резания в миллиметрах (мм) определяют по формуле:

,

где D – диаметр заготовки, мм; d – диаметр обработанной поверхности, мм.

При отрезании заготовки t равна ширине отрезного резца (b).

Механические нагрузки и геометрия резания при токарных операциях

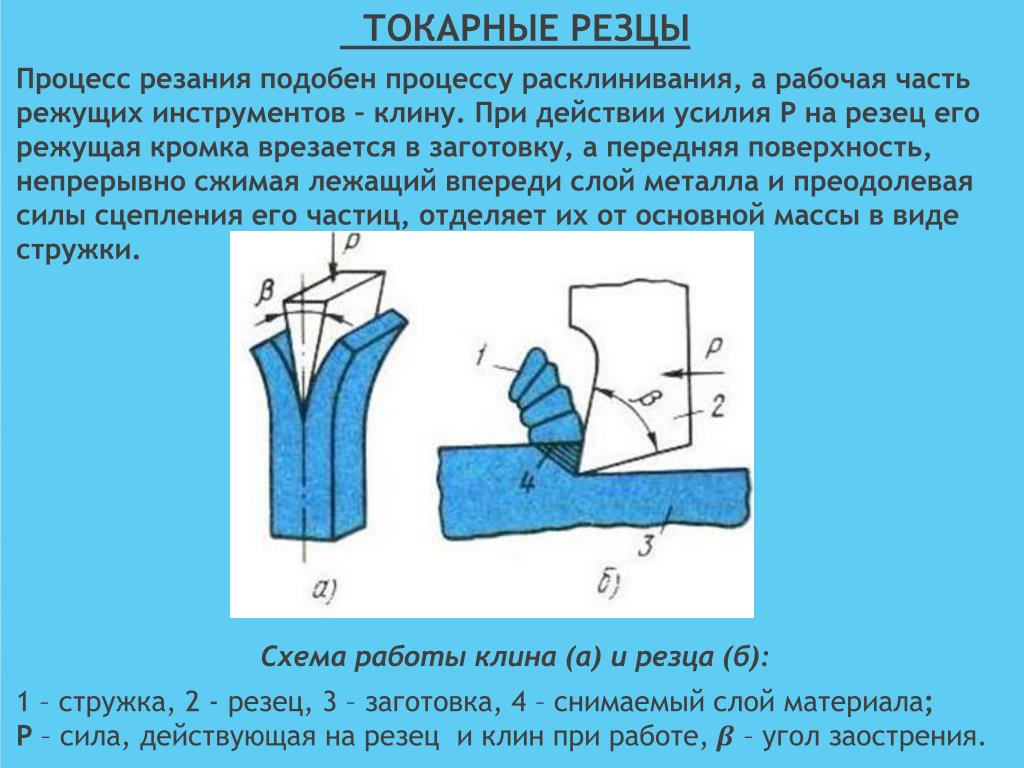

В операции резка металла инструмент деформирует материал заготовки l до тех пор, пока он не срежется в виде стружки. Процесс деформации требует значительной энергии, а инструмент выдерживает различные механические, термические, химические и трибологические нагрузки. Эти нагрузки в конечном итоге приводят к ухудшению состояния инструмента, его износу или выходу из строя. Таким образом, цель хорошего инструмента для резки металла состоит в том, чтобы сбалансировать энергию, необходимую для удаления металла, со способностью инструмента надежно выдерживать возложенные на него нагрузки.

Таким образом, цель хорошего инструмента для резки металла состоит в том, чтобы сбалансировать энергию, необходимую для удаления металла, со способностью инструмента надежно выдерживать возложенные на него нагрузки.

Понимание и правильное управление параметрами резки , геометрией инструмента, инструментальными материалами и другими факторами позволяют станочникам достичь производительного и рентабельного процесса резки металла. Механические нагрузки при токарных операциях постоянны, а при фрезеровании динамические, непрерывно изменяющиеся от малых к большим и обратно. Этот анализ будет сосредоточен на параметрах и геометрии инструмента при токарных операциях, а более позднее обсуждение будет посвящено изучению различных вопросов, возникающих при фрезеровании.

Нагрузки при обработке

Нагрузки, действующие на режущий инструмент, делятся на четыре основные категории: механические, термические, химические и трибологические.

Механическое давление ускоряет износ и отказ инструмента. Прерывистое резание, возникающее, когда обрабатываемых деталей , имеющих пустоты или включения, создают ударные нагрузки, которые могут привести к выкрашиванию или поломке инструмента. Термические нагрузки возникают из-за того, что при деформации материала заготовки выделяется тепло, что приводит к повышенным температурам в диапазоне 800-900 градусов Цельсия, что может привести к деформации инструмента и затуплению .

Прерывистое резание, возникающее, когда обрабатываемых деталей , имеющих пустоты или включения, создают ударные нагрузки, которые могут привести к выкрашиванию или поломке инструмента. Термические нагрузки возникают из-за того, что при деформации материала заготовки выделяется тепло, что приводит к повышенным температурам в диапазоне 800-900 градусов Цельсия, что может привести к деформации инструмента и затуплению .

Сочетание тепла и давления также способствует химическим реакциям между режущим материалом и материалом заготовки, вызывая износ в форме диффузии или образования кратеров . Трение между инструментом и стружкой вызывает абразивный и эрозионный износ в результате того, что называется трибологическими нагрузками ; трибология — это исследование поверхностей, находящихся в контакте друг с другом, чтобы определить, как они будут изменять друг друга геометрически при определенных температурах и давлениях.

Четыре категории нагрузки не действуют независимо друг от друга, а скорее взаимодействуют и влияют на сумму своих эффектов. Задействованная мощность станка, жесткость станка и крепления деталей и даже навыки оператора станка также влияют на результаты обработки. Взаимодействие нагрузок приводит к разнообразным результатам, и все они ведут к одному и тому же результату: инструмент изнашивается, изнашивается или выходит из строя.

Насколько быстро и предсказуемо закончится срок службы инструмента, зависит от способности инструмента выдерживать нагрузки, которым он подвергается. Для максимального срока службы инструмента и безопасности процесса нагрузки при обработке должны быть ниже в течение определенного периода времени, чем несущая способность инструмента. Ключевыми вкладчиками в этот потенциал являются режущая геометрия инструмента , режущий материал и покрытие.

Упреждающее решение проблем

В поисках эффективности и экономии средств механические мастерские стремятся сократить время, затрачиваемое на настройку станка, работу с инструментом и заготовкой, а также другие различные периоды простоя. Однако время решения проблем редко включается в усилия по сокращению времени простоя. Упреждающее применение подходящей геометрии инструмента и параметров резания до начала обработки может сократить время, затрачиваемое на диагностику и решение проблем.

Однако время решения проблем редко включается в усилия по сокращению времени простоя. Упреждающее применение подходящей геометрии инструмента и параметров резания до начала обработки может сократить время, затрачиваемое на диагностику и решение проблем.

Обрабатываемость

Упреждающее планирование направлено на максимизацию обрабатываемости операции. Традиционное определение обрабатываемости фокусируется на конкретном материале заготовки и использует процентные коэффициенты для измерения сложности обработки материала по сравнению с эталонным материалом . Однако в этом обсуждении обрабатываемость определяется как цель, которую необходимо достичь с точки зрения увеличения скорости съема металла на единицу мощности. Это степень, в которой операция резки металла может выполняться надежно, с максимальной производительностью и минимальными затратами.

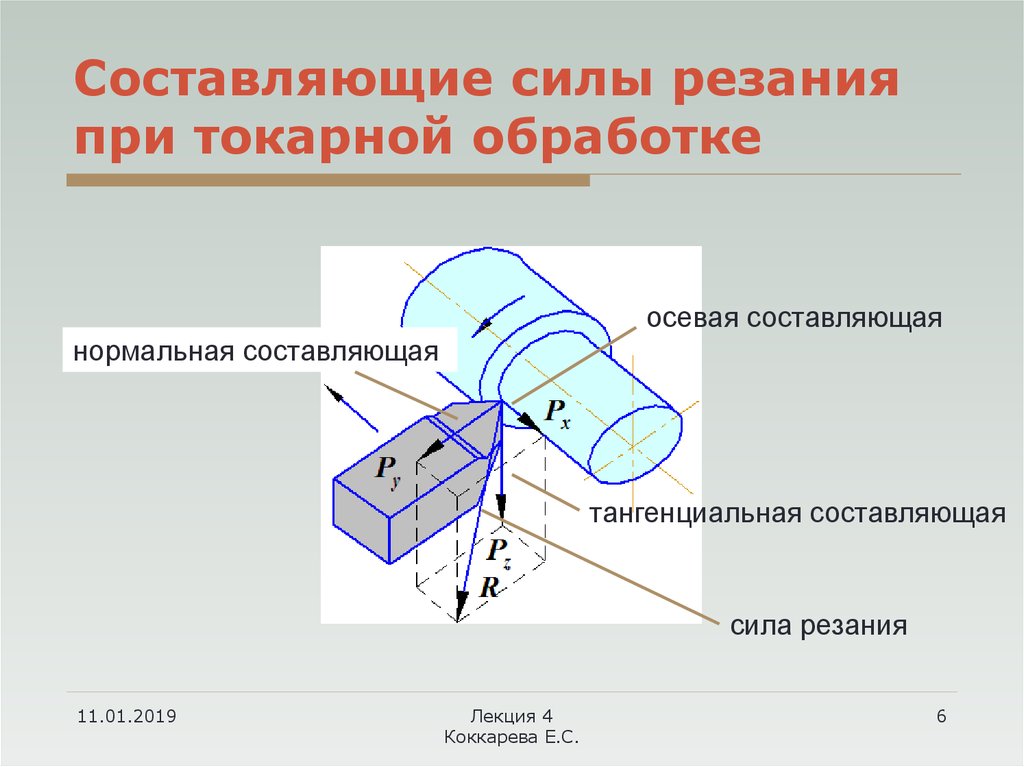

Упрощенный подход к ускорению обработки включает увеличение условий резания , а именно глубины резания, подачи и скорости резания. Однако увеличение условий резания имеет ряд последствий в отношении нагрузок, воздействующих на режущий инструмент. В этом анализе мы сосредоточимся на механических нагрузках. Следует понимать, что механические нагрузки на режущий инструмент и сила резания не одно и то же. Механическая нагрузка может быть выражена через давление (сила на единицу площади поверхности). Высокая сила резания, распределенная по большой площади, создает относительно небольшую нагрузку на инструмент. С другой стороны, даже небольшое усилие резания, сосредоточенное в очень небольшой части инструмента, может создавать проблемную нагрузку. Сила резания зависит от материала заготовки, геометрии инструмента и условий резания. В свою очередь, сила резания влияет на энергопотребление, вибрацию, допуски заготовки и срок службы инструмента.

Однако увеличение условий резания имеет ряд последствий в отношении нагрузок, воздействующих на режущий инструмент. В этом анализе мы сосредоточимся на механических нагрузках. Следует понимать, что механические нагрузки на режущий инструмент и сила резания не одно и то же. Механическая нагрузка может быть выражена через давление (сила на единицу площади поверхности). Высокая сила резания, распределенная по большой площади, создает относительно небольшую нагрузку на инструмент. С другой стороны, даже небольшое усилие резания, сосредоточенное в очень небольшой части инструмента, может создавать проблемную нагрузку. Сила резания зависит от материала заготовки, геометрии инструмента и условий резания. В свою очередь, сила резания влияет на энергопотребление, вибрацию, допуски заготовки и срок службы инструмента.

Влияние параметров резания

Управление глубиной резания, подачей и скоростью оказывает различное влияние на нагрузку на инструмент. Удвоение глубины резания удваивает силу резания, но также удваивает длину режущей кромки в резе, поэтому нагрузка остается неизменной на единицу длины режущей кромки. Силы резания также увеличиваются с увеличением скорости подачи, но в меньшей, нелинейной степени. Более высокие скорости подачи не увеличивают силы резания в той же степени, что и большие глубины резания, потому что большая подача увеличивает толщину стружки, а не длину инструмента в резе. Это приводит к серьезному увеличению нагрузки на режущая кромка .

Удвоение глубины резания удваивает силу резания, но также удваивает длину режущей кромки в резе, поэтому нагрузка остается неизменной на единицу длины режущей кромки. Силы резания также увеличиваются с увеличением скорости подачи, но в меньшей, нелинейной степени. Более высокие скорости подачи не увеличивают силы резания в той же степени, что и большие глубины резания, потому что большая подача увеличивает толщину стружки, а не длину инструмента в резе. Это приводит к серьезному увеличению нагрузки на режущая кромка .

При увеличении скорости резания силы, как правило, остаются прежними, но требования к мощности возрастают в соответствии с основной механической формулой, согласно которой потребляемая мощность равна силе, умноженной на скорость. Это правда, что в среднем диапазоне скоростей резания силы постоянны. Однако исследования и практический опыт показывают, что силы резания возрастают при более низких скоростях резания и уменьшаются при более высоких скоростях резания. Увеличение силы резания на низких скоростях может быть вызвано появлением нароста на кромке, что само по себе указывает на несоответствующую скорость резания. Исследование , проведенное в 1920-х и 1930-х годах доктором Карлом Саломоном из Берлинского университета, показало, что температура резания увеличивается с увеличением скорости резания, а затем снижается с увеличением скорости. Эти результаты переходят в область действительно высокоскоростной обработки , которая имеет свой собственный каталог причин и следствий и является темой для отдельного обсуждения.

Увеличение силы резания на низких скоростях может быть вызвано появлением нароста на кромке, что само по себе указывает на несоответствующую скорость резания. Исследование , проведенное в 1920-х и 1930-х годах доктором Карлом Саломоном из Берлинского университета, показало, что температура резания увеличивается с увеличением скорости резания, а затем снижается с увеличением скорости. Эти результаты переходят в область действительно высокоскоростной обработки , которая имеет свой собственный каталог причин и следствий и является темой для отдельного обсуждения.

Слишком высокие скорости резания могут снизить надежность процесса из-за неконтролируемого образования стружки, чрезмерного износа инструмента и вибрации, которая может привести к сколам или поломке инструмента. Практический вывод состоит в том, что более высокие подачи и глубины резания в сочетании с низкими или умеренными скоростями резания обеспечивают наилучший потенциал для оперативная безопасность и надежность. Более высокие скорости резания, если глубина резания и подача достаточно малы, чтобы ограничить силы резания, могут обеспечить большую производительность.

Более высокие скорости резания, если глубина резания и подача достаточно малы, чтобы ограничить силы резания, могут обеспечить большую производительность.

Решение проблем с помощью геометрии инструмента

Широко распространено мнение, что повышение производительности резки металла и решение проблем требует внедрения более совершенных материалов для режущих инструментов, таких как новые марки карбида , покрытия, керамика и PCBN. Ценность непрерывных достижений в области технологии инструментальных материалов неоспорима. Тем не менее, решение проблем только с помощью новых режущих материалов по существу является реактивным и может привести в тупик. Например, если большие механические нагрузки вызывают такие проблемы, как поломка инструмента, решение состоит в том, чтобы выбрать более прочный материал режущего инструмента. Но если более прочного материала не существует, прогресс останавливается. Роль геометрии инструмента в упреждающем решении проблем недооценивается. Изменение геометрии инструмента активно изменяет поток деформируемого материала. Например, если формула для прогнозирования сил резания (см. врезку) указывает на то, что результирующие механические нагрузки будут высокими, начиная с более острой геометрии можно снизить силы резания и свести к минимуму проблему до ее возникновения. Изменение сход стружки с другой геометрией инструмента также может положительно изменить количество и влияние химических, термических и трибологических нагрузок.

Изменение геометрии инструмента активно изменяет поток деформируемого материала. Например, если формула для прогнозирования сил резания (см. врезку) указывает на то, что результирующие механические нагрузки будут высокими, начиная с более острой геометрии можно снизить силы резания и свести к минимуму проблему до ее возникновения. Изменение сход стружки с другой геометрией инструмента также может положительно изменить количество и влияние химических, термических и трибологических нагрузок.

Элементы геометрии инструмента

Геометрия инструмента включает его форму и размеры как на макро-, так и на микроуровне. С макроэкономической точки зрения основной размер и форма режущей пластины определяют ее прочность. Силы резания, действующие на большую пластину, приведут к меньшим нагрузкам, чем те же самые силы на пластине меньшего размера. Большая, прочная пластина позволяет использовать высокопроизводительные подачи и глубины резания. Однако большая пластина может не подходить для обработки деталей меньшего размера. Аналогичные соображения существуют в отношении формы вставки. Круглая форма вставки является самой прочной, а 9Угол 0 градусов квадратной вставки прочнее, чем угол 35 градусов алмазной вставки . Однако круглая пластина не может обрабатывать такое же разнообразие профилей деталей, как 35-градусный инструмент. Существует компромисс между прочностью и гибкостью применения. Другой геометрический фактор включает в себя то, как инструмент входит в заготовку, определяемый углом режущей кромки, углом наклона и передним углом. Если верхняя (передняя) поверхность пластины перпендикулярна рабочей поверхности, передний угол инструмента считается отрицательным. Силы резания направлены на основную или наиболее сильную часть инструмента. С другой стороны, когда режущая кромка наклонена назад от поверхности заготовки , передний угол инструмента считается положительным. Силы резания концентрируются на кромке инструмента, которая не такая прочная, как основная часть.

Аналогичные соображения существуют в отношении формы вставки. Круглая форма вставки является самой прочной, а 9Угол 0 градусов квадратной вставки прочнее, чем угол 35 градусов алмазной вставки . Однако круглая пластина не может обрабатывать такое же разнообразие профилей деталей, как 35-градусный инструмент. Существует компромисс между прочностью и гибкостью применения. Другой геометрический фактор включает в себя то, как инструмент входит в заготовку, определяемый углом режущей кромки, углом наклона и передним углом. Если верхняя (передняя) поверхность пластины перпендикулярна рабочей поверхности, передний угол инструмента считается отрицательным. Силы резания направлены на основную или наиболее сильную часть инструмента. С другой стороны, когда режущая кромка наклонена назад от поверхности заготовки , передний угол инструмента считается положительным. Силы резания концентрируются на кромке инструмента, которая не такая прочная, как основная часть. Кроме того, пластина, устанавливаемая с положительным передним углом, должна иметь клин или задний угол на задней поверхности, что еще больше снижает прочность инструмента. Обработка с отрицательным передним углом эффективна при обработке прочных материалов, таких как стали и чугуны, но также создает более высокие силы резания, может ограничивать сход стружки и может вызвать вибрацию менее жестких станков, приспособлений или заготовок. Положительный передний угол обеспечивает меньшие силы резания и более свободный сход стружки, но инструмент более подвержен выкрашиванию и поломке, а стружка может не контролироваться. Позитивная резка подходит для липких материалов и суперсплавов, для которых требуется острая режущая кромка.

Кроме того, пластина, устанавливаемая с положительным передним углом, должна иметь клин или задний угол на задней поверхности, что еще больше снижает прочность инструмента. Обработка с отрицательным передним углом эффективна при обработке прочных материалов, таких как стали и чугуны, но также создает более высокие силы резания, может ограничивать сход стружки и может вызвать вибрацию менее жестких станков, приспособлений или заготовок. Положительный передний угол обеспечивает меньшие силы резания и более свободный сход стружки, но инструмент более подвержен выкрашиванию и поломке, а стружка может не контролироваться. Позитивная резка подходит для липких материалов и суперсплавов, для которых требуется острая режущая кромка.

Геометрия стружколомания

Геометрия стружколомания токарной пластины состоит из трех основных компонентов: профиля режущей кромки, контура или канавки для отвода стружки и так называемой Т-образной кромки между кромкой и канавкой для стружки. Профиль режущей кромки начинает процесс срезания стружки; канавка для стружки определяет, как образуется стружка; и T-land управляет переходом между ними. Все три компонента влияют на величину силы резания, создаваемую инструментом. Режущая кромка может быть острой, заточенной, закругленной или скошенный . Каждый отдельный профиль обеспечивает определенные преимущества и приводит к определенным последствиям. В некоторых случаях острая режущая кромка может обеспечить длительный срок службы инструмента. Однако заготовка, станок и приспособление должны быть прочными и устойчивыми, иначе острая кромка будет иметь тенденцию к откалыванию, когда на нее воздействуют неравномерные силы. Закругленные и скошенные кромки обеспечивают повышенный уровень прочности и устойчивость к сколам и поломкам .

Профиль режущей кромки начинает процесс срезания стружки; канавка для стружки определяет, как образуется стружка; и T-land управляет переходом между ними. Все три компонента влияют на величину силы резания, создаваемую инструментом. Режущая кромка может быть острой, заточенной, закругленной или скошенный . Каждый отдельный профиль обеспечивает определенные преимущества и приводит к определенным последствиям. В некоторых случаях острая режущая кромка может обеспечить длительный срок службы инструмента. Однако заготовка, станок и приспособление должны быть прочными и устойчивыми, иначе острая кромка будет иметь тенденцию к откалыванию, когда на нее воздействуют неравномерные силы. Закругленные и скошенные кромки обеспечивают повышенный уровень прочности и устойчивость к сколам и поломкам .

В самом общем смысле лучший инструмент для резки стали, где требуется ударная вязкость, имеет прочную кромку; лучший инструмент для резки нержавеющей стали, которая имеет тенденцию быть липкой, имеет острую кромку. Резать сталь с острой кромкой, или нержавеющую сталь с прочной кромкой, конечно, можно, но условия резания придется корректировать, и результаты будут не такими продуктивными. Машинисты могут столкнуться с выбором между более гибкими многоцелевые инструменты a nd те, которые оптимизированы для обработки определенных материалов. Следует отметить, что очень острая режущая кромка не обязательно обеспечивает наилучшее качество поверхности. Наилучшие результаты часто получаются после того, как кромка проработала определенный период времени. Это явление аналогично использованию острого как бритва ножа для очистки яблока. Трудно очистить яблоко самым острым ножом, потому что лезвие вонзается в плод, а не просто снимает кожуру. Абсолютно острый инструмент для резки металла будет действовать точно так же и втягиваться в заготовку до такой степени, что оставляет неровную поверхность. Кромка обеспечит наиболее последовательную отделку после того, как она подвергнется небольшой степени износа.

Резать сталь с острой кромкой, или нержавеющую сталь с прочной кромкой, конечно, можно, но условия резания придется корректировать, и результаты будут не такими продуктивными. Машинисты могут столкнуться с выбором между более гибкими многоцелевые инструменты a nd те, которые оптимизированы для обработки определенных материалов. Следует отметить, что очень острая режущая кромка не обязательно обеспечивает наилучшее качество поверхности. Наилучшие результаты часто получаются после того, как кромка проработала определенный период времени. Это явление аналогично использованию острого как бритва ножа для очистки яблока. Трудно очистить яблоко самым острым ножом, потому что лезвие вонзается в плод, а не просто снимает кожуру. Абсолютно острый инструмент для резки металла будет действовать точно так же и втягиваться в заготовку до такой степени, что оставляет неровную поверхность. Кромка обеспечит наиболее последовательную отделку после того, как она подвергнется небольшой степени износа.

Т-образная кромка между режущей кромкой и стружколомающей геометрией может иметь положительную или отрицательную конфигурацию. Использование положительной Т-образной кромки позволяет использовать более высокие скорости резания и приводит к снижению температуры резания и износа. Однако положительная Т-образная кромка также концентрирует напряжения на меньшей площади пластины, что может привести к ускоренному износу и выкрашиванию. Отрицательная или в основном плоская Т-образная фаска, наоборот, направляет срезаемый материал по более широкой площади, защищая пластину, но также увеличивая силы резания, тепловыделение и износ.

Геометрия канавки для стружколома представляет собой аналогичную дихотомию. Открытый или плоский нижний контур меньше деформирует стружку и создает меньшие силы резания. Замкнутый или более узкий контур сильнее скручивает стружку, а большая деформация приводит к более высоким температурам резания. Геометрия стружколома с открытым или плоским дном разработана для обеспечения максимального контакта между стружкой и инструментом и распределения сил резания по более широкой области. Когда силы резания высоки, открытая геометрия будет создавать меньшие механические нагрузки. Риск поломки пластины и сколов ниже. Однако стружка, полученная с помощью открытой геометрии, имеет тенденцию быть более длинной. Если стружка не контролируется и становится проблемой удаления, представляя опасность для заготовки, станка или оператора, закрытая геометрия стружколомания может решить проблему.

Когда силы резания высоки, открытая геометрия будет создавать меньшие механические нагрузки. Риск поломки пластины и сколов ниже. Однако стружка, полученная с помощью открытой геометрии, имеет тенденцию быть более длинной. Если стружка не контролируется и становится проблемой удаления, представляя опасность для заготовки, станка или оператора, закрытая геометрия стружколомания может решить проблему.

С другой стороны, закрытая геометрия стружколомания скручивает стружку так, что она распадается на более мелкие части. Но этот результат достигается ценой более высокого давления резания. Слишком короткая стружка может повредить режущую кромку и сократить срок службы инструмента. Механическая нагрузка может быть большой даже при низких силах резания. Закрытые геометрии лучше всего применять там, где силы резания невелики, например, при чистовых операциях, когда глубина резания и подачи меньше. Машинисты должны найти компромисс и определить самую широкую геометрию, которая может быть применена, при этом создавая управляемую стружку. Обрабатываемый материал играет ключевую роль в выборе геометрии стружкодробления. Алюминий , например, может потребовать закрытой геометрии управления стружкодроблением для надежного разрушения характерно длинной и волокнистой стружки, в то время как короткая стружка из чугуна обычно требует минимальных геометрических элементов, образующих стружку, если таковые имеются.

Обрабатываемый материал играет ключевую роль в выборе геометрии стружкодробления. Алюминий , например, может потребовать закрытой геометрии управления стружкодроблением для надежного разрушения характерно длинной и волокнистой стружки, в то время как короткая стружка из чугуна обычно требует минимальных геометрических элементов, образующих стружку, если таковые имеются.

Что касается параметров резания, то при более агрессивной подаче обычно образуется более короткая стружка, а при малой глубине резания часто образуется более длинная стружка. В зависимости от материала заготовки скорость резания может иметь большое влияние на стружкодробление. Цель состоит в том, чтобы контролировать все факторы, влияющие на механическую нагрузку, и производить приемлемую стружку, сводя к минимуму или исключая выкрашивание или поломку инструмента.

Разработка и применение геометрии

Чтобы воспользоваться преимуществами геометрии пластин для изменения формы потока материала, производители режущего инструмента разрабатывают геометрию для конкретных операций, таких как черновая или чистовая обработка. Различные конфигурации и комбинации геометрии режущей кромки, Т-образной кромки и стружколомающей геометрии разработаны для различных областей применения и материалов заготовок. Геометрии Seco M3 и M5 являются хорошими примерами различных геометрий инструментов, предназначенных для достижения желаемых результатов при определенных операциях и материалах. Геометрия M3 спроектирована так, чтобы быть универсальным инструментом для средне-черновая обработка для широкого диапазона материалов заготовок и параметров резания. Однако высокий уровень механической нагрузки может потребовать переключения на геометрию M5, предназначенную для выполнения сложных операций черновой обработки с высокими скоростями подачи, сочетающую в себе высокую конечную прочность, но генерирующую низкие силы резания. Переход к геометрии, предназначенной для конкретной ситуации обработки, может свести к минимуму поломку и повысить эксплуатационную надежность.

Различные конфигурации и комбинации геометрии режущей кромки, Т-образной кромки и стружколомающей геометрии разработаны для различных областей применения и материалов заготовок. Геометрии Seco M3 и M5 являются хорошими примерами различных геометрий инструментов, предназначенных для достижения желаемых результатов при определенных операциях и материалах. Геометрия M3 спроектирована так, чтобы быть универсальным инструментом для средне-черновая обработка для широкого диапазона материалов заготовок и параметров резания. Однако высокий уровень механической нагрузки может потребовать переключения на геометрию M5, предназначенную для выполнения сложных операций черновой обработки с высокими скоростями подачи, сочетающую в себе высокую конечную прочность, но генерирующую низкие силы резания. Переход к геометрии, предназначенной для конкретной ситуации обработки, может свести к минимуму поломку и повысить эксплуатационную надежность.

Заключение

Износ инструмента при обработке неизбежен. Это альфа и омега, начало и конец жизни инструмента. Если срок службы инструмента неприемлемо короток, если инструмент откалывается или ломается, или если износ или поломка непредсказуемы, операторы могут изменять геометрию инструмента и режимы резания, чтобы максимизировать производительность и срок службы инструмента. Однако даже когда эти усилия увенчались успехом, альфа и омега износа инструментов остаются. Цель состоит в том, чтобы установить новый режим ухудшения: такой, который был бы медленным и предсказуемым, насколько это возможно.

Это альфа и омега, начало и конец жизни инструмента. Если срок службы инструмента неприемлемо короток, если инструмент откалывается или ломается, или если износ или поломка непредсказуемы, операторы могут изменять геометрию инструмента и режимы резания, чтобы максимизировать производительность и срок службы инструмента. Однако даже когда эти усилия увенчались успехом, альфа и омега износа инструментов остаются. Цель состоит в том, чтобы установить новый режим ухудшения: такой, который был бы медленным и предсказуемым, насколько это возможно.

Расчет силы резания

Взаимодействие и баланс параметров резания можно смоделировать с помощью формулы силы резания, разработанной в 1950-х годах доктором Отто Кинцле из Института технологии производства и станков (IFW) в Германии. Машинисты могут использовать прогноз уровня сил резания по формуле для упреждающего применения геометрии и других факторов и контроля нагрузок на режущий инструмент. В формуле используется константа kc11, основанная на материале, которая представляет собой удельную силу резания (измеряемую в Н/мм2), необходимую для вырезания стружки площадью 1 мм2 при толщине 1 мм в конкретном материале. В формуле Fc =kc11*b*h 1-MC сила резания (Fc) равна константе kc11, умноженной на «b» (ширина/глубина резания), умноженная на «h» (толщина стружки). /подача) и показатель коэффициента мощности 1-mc, учитывающий сочетание геометрии режущего инструмента и материала заготовки.

В формуле Fc =kc11*b*h 1-MC сила резания (Fc) равна константе kc11, умноженной на «b» (ширина/глубина резания), умноженная на «h» (толщина стружки). /подача) и показатель коэффициента мощности 1-mc, учитывающий сочетание геометрии режущего инструмента и материала заготовки.

Расчет времени цикла обработки с ЧПУ

Расчет времени цикла обработки с ЧПУ

Опубликовано: 3 ноября 2021 г. в Без категории

Если вам нужны уникальные детали, которые вы не можете найти больше нигде, обработка на станках с ЧПУ — это процесс, позволяющий создавать точные компоненты для любой отрасли. Благодаря нашим полным производственным мощностям, высококачественным материалам и возможностям настройки, American Micro Industries может производить детали в соответствии с вашими спецификациями чертежа.

Но если вы работаете над проектом механической обработки самостоятельно, важно знать время цикла обработки с ЧПУ и способы его расчета. Продолжайте читать, чтобы лучше понять необходимые расчеты и когда их использовать.

Что такое обработка с ЧПУ?

CNC-обработка или компьютеризированное числовое управление — это процесс, при котором запрограммированное компьютерное программное обеспечение управляет движениями вашего производственного оборудования. Эта технология берет виртуальный проект, часто из программы САПР, и преобразует его в физическую деталь, изготовленную из определенного материала, который вам нужен, например:

- Жесткий пенопласт

- Пена для резьбы

- Фенолы

- Пластик

Обработка с ЧПУ заменяет ручной труд для создания точных и уникальных деталей, независимо от отрасли. Независимо от того, работаете ли вы в автомобильной, аэрокосмической, электронной, военной, медицинской или охранной отраслях, обработка с ЧПУ, скорее всего, принесет вам пользу. Когда вам нужны детали массового производства, отвечающие конкретным требованиям, обработка с ЧПУ может разработать и предоставить точные и точные решения.

Узнайте больше об услугах по обработке с ЧПУ

Что такое время цикла обработки с ЧПУ?

Понимание времени цикла станка с ЧПУ поможет вам оценить затраты на обработку и сократить время производства продукции. Сколько времени займет выполнение операции? Соответствует ли ваш бюджет проекту? Будет ли это сделано вовремя для вас или вашего клиента? Знание продолжительности цикла обработки также может помочь вам сравнить два или более разных процесса, которые лучше всего подходят для проекта.

Сколько времени займет выполнение операции? Соответствует ли ваш бюджет проекту? Будет ли это сделано вовремя для вас или вашего клиента? Знание продолжительности цикла обработки также может помочь вам сравнить два или более разных процесса, которые лучше всего подходят для проекта.

Формулы, используемые для расчета времени обработки, легко включить в ваши повседневные операции, и многие профессионалы программируют свои калькуляторы на соответствующую формулу времени цикла обработки с ЧПУ. Однако, в зависимости от типа обработки с ЧПУ, такой как точение, фрезерование или обработка винтов, расчет времени цикла будет отличаться, что делает процесс немного сложным. К счастью, с помощью простой формулы вы можете упростить обработку с ЧПУ.

Как рассчитать время обработки с ЧПУ

Как и при расчете других времен, общая формула для обработки с ЧПУ представляет собой расстояние или длину, деленное на скорость или скорость. Когда дело доходит до расчета времени обработки, формула выглядит следующим образом:

- Время обработки = длина резания (мм) / подача (мм на оборот) x число оборотов в минуту

- оборотов в минуту = 1000 x скорость резания (мм в минуту) / π x диаметр стержня (мм)

В зависимости от проекта вам может понадобиться заменить миллиметры на дюймы.

Пример времени обработки с ЧПУ

Давайте начнем с примера в дюймах с ожидаемой целью:

- Диаметр отверстия = 1 дюйм

- Глубина отверстия = 0,75 дюйма

- Расстояние приближения = 0,1 дюйма

- Подача = 7 дюймов в минуту

Время, необходимое для сверления отверстия, даст десятичные минуты, которые необходимо преобразовать в секунды:

- Время сверления отверстия = расстояние перемещения (0,85) / скорость подачи (7) = 0,12143 минуты

- секунд = 0,12143 минуты / 0,0166 = 7,2887 секунды

Как только вы узнаете, сколько времени потребуется, чтобы просверлить отверстие, вы захотите определить скорость подачи в дюймах в минуту (IPM), что означает, что вы должны рассчитать RMP шпинделя и рассчитать скорость подачи в дюймах в минуту, поскольку в большинстве руководств подача указана в дюймах на оборот (IPR). Затем, поскольку рекомендации по скорости часто предоставляются при расчете поверхности в минуту (SFM), вам понадобятся следующие две формулы, которые помогут вам завершить расчеты:

- оборотов в минуту = 3,82 x SFM / общий диаметр

- IPM = оборотов в минуту x дюймов на оборот

В зависимости от инструмента скорость подачи может быть выражена в «на зуб», что мы рассмотрим, когда будем говорить о расчете времени фрезерной обработки с ЧПУ. В этом случае формула будет следующей:

В этом случае формула будет следующей:

- дюймов на оборот = IPT x количество режущих кромок

Эти формулы легко применить ко многим операциям, если только диаметр не меняется в процессе обработки. Например, если вы работаете над проектом, который требует нескольких проходов, постоянная скорость резания приведет к изменению скорости шпинделя в оборотах в минуту в зависимости от диаметра. Следовательно, вам нужно будет рассчитать новую скорость подачи RPM и IPM для каждого токарного прохода.

Хотя это общая формула, существуют различия между расчетами на фрезерных и токарных станках.

Фрезерование с ЧПУ Расчет времени обработки

Процесс ЧПУ, называемый фрезерованием, создает пазы, винтовые канавки или плоские поверхности на вертикальных, наклонных или горизонтальных плоскостях. В этом случае при оценке времени обработки с ЧПУ может использоваться скорость подачи на зуб, а это означает, что вам необходимо знать количество канавок, зубьев или режущих кромок на конкретном инструменте, который у вас есть.

При использовании исходной формулы для справки — Время обработки = длина реза (мм) / подача (мм на оборот) x число оборотов в минуту — расчет времени фрезерной обработки с ЧПУ равен Время обработки = длина реза (мм) x количество число проходов/подача (мм на оборот) x число оборотов в минуту со следующими характеристиками:

- Длина резания (мм) = Подход инструмента + Длина работы + Перебег инструмента + Обязательное расстояние

- Подача (мм на оборот) = подача на зуб x количество зубьев

- оборотов в минуту = 1000 x скорость резания / π x диаметр стержня (мм)

Здесь точность является ключом к получению наилучшей оценки времени обработки.

Расчет времени токарной обработки с ЧПУ

Для расчета времени цикла токарной обработки формула также основана на оригинале. Например, Время обработки = длина реза (мм) / подача (мм на оборот) x число оборотов в минуту со следующими характеристиками:

- Длина = подход инструмента + длина работы + проход инструмента x количество проходов

- Среднее число оборотов в минуту = 1000 x Скорость резания / π x Средний диаметр стержня (мм)

Процесс токарной обработки заключается в том, что одноточечный инструмент на токарном станке создает токарные детали.